Установка угла опережения НПТ для моторов с ТНВД VE

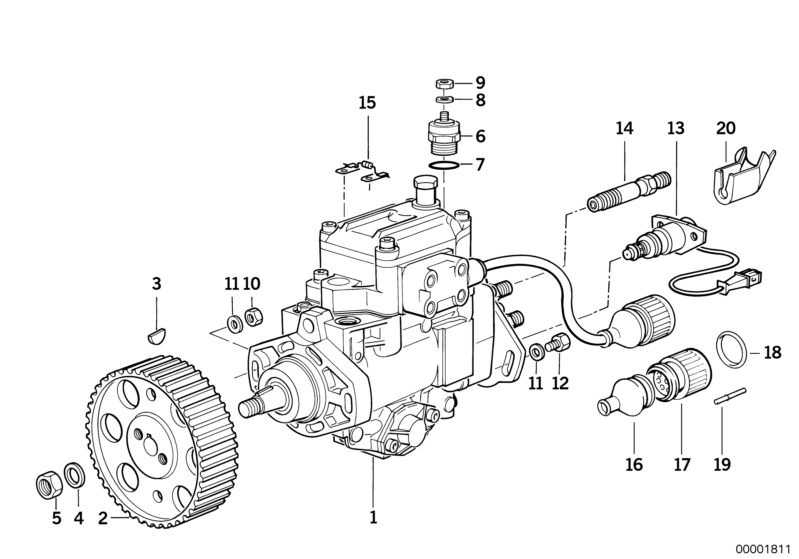

28.11.2014 / 25.04.2018 • 21579 / 10326Для работы потребуется приспособление для установки индикатора часового типа на ТНВД. Чертеж корпуса адаптера показан на рис. 16. Отверстия в головке ТНВД под установку индикатора в разные годы изготавливались с разными резьбами (М8х1 и М10х1). Более короткие корпуса (вариант 1 и 3) предназначены для работы с ТНВД в стесненном пространстве и могут применяться только при снятых трубках высокого давления. Более длинные корпуса используются в тех случаях, когда места достаточно и трубки можно не снимать.

Рис. 1

Рис. 2

Отверстие с резьбой М5 в корпусе адаптера предназначено для стопорного винта.

Примечание: стопор М5 затягивать легко от руки, чтобы исключить заедание при перемещении ножки индикатора.

Штатный наконечник в индикаторе часового типа заменяется удлинителем . Вариант 1 используется с короткими адаптерами (рис. 1), вариант 2 — с длинными (Рис. 2).

1), вариант 2 — с длинными (Рис. 2).

На рисунке (рис. 1 и 2) показан адаптер простейшего вида, который при ежедневном использовании не очень удобен.

Более совершенные варианты адаптеров показаны на (рис. 3 и 4).

Рис. 3

Рис. 4

Порядок выполнения регулировки:

- медленно повернуть коленчатый вал против «хода» следя за стрелкой индикатора. В момент, когда стрелка индикатора перестанет двигаться, прекратить вращение коленчатого вала. В этом положении обнулить показания большой шкалы индикатора;

- медленно поворачивать коленчатый вал по «ходу» до совмещения метки на маховике с репером или попадания установочного пальца в отверстие маховика. В этом положении индикатор должен показывать величину, указанную в табл. 1.

Таблица 1 Значения хода плунжера до ВМТ для разных типов двигателей

- если индикатор показывает иное, не трогая коленчатый вал, ослабить три болта 3 на шкиве ТНВД (рис. 15) и ключом 2 повернуть вал ТНВД до получения заданного размера на индикаторе.

Затянуть болты 3 моментом 25 Нм;

Затянуть болты 3 моментом 25 Нм; - для мотора X17DTL удалить стопорный палец маховика;

- повернуть коленвал против «хода» до положения, когда стрелка индикатора перестанет двигаться и проверить, не сбился ли ноль на индикаторе;

- повернуть коленвал по «ходу» до совмещения метки на маховике с репером или попадания стопорного пальца в отверстие маховика;

- проверить показания часового индикатора, которые должны соответствовать заданному

Некоторые насосы имеют несоставные шкивы приводного вала. В этих случаях регулировка УОНПТ осуществляется поворотом корпуса ТНВД. Для этого надо

- отсоединить накидные гайки трубок высокого давления от форсунок и закрыть штуцера форсунок защитными колпачками;

- ослабить накидные гайки трубок высокого давления на штуцерах ТНВД;

- ослабить два наиболее неудобных болта на фланце крепления ТНВД и болт на кронштейне, поддерживающем ТНВД снизу в районе плунжерной головки;

- ослабив третий болт на фланце крепления ТНВД поворотом насоса добиться нужного показания индикатора и затянуть болт;

- затянуть остальные болты

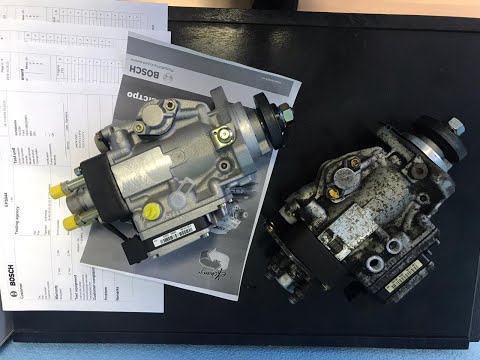

Как произвести ремонт ТНВД bosch?

- Главная

- Ремонт

Самостоятельно ремонтируем ТНВД bosch

В начале, нужно запастись головками-звездочками Т30,Т25, Т10, несколькими плоскими отвертками и молотком. Теперь начинаем ремонт ТНВД bosch.

Теперь начинаем ремонт ТНВД bosch.

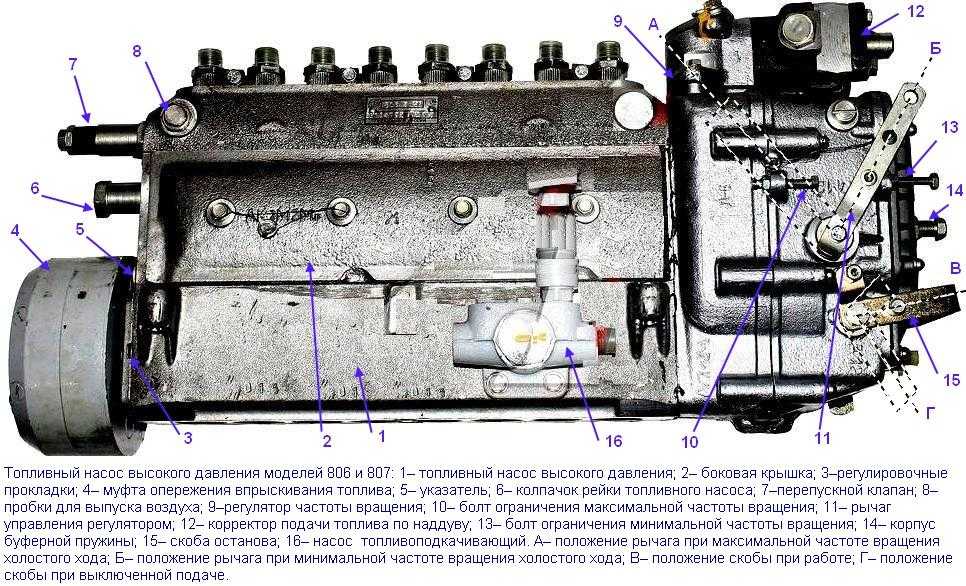

Откручиваем четыре винта по углам на торцевой стороне. Освобождается кабель опережения впрыска из-под прижимной пластины. Далее откручиваются три винта крепления прижимной пластины дозирующего клапана.

Теперь нужно аккуратно достать клапан, раскачивая его по и против часовой стрелки. Далее откручиваются винты крепления клапана угла опережения впрыска. С помощью отверток достается клапан опережения впрыска. Теперь отвинчиваются крепления «мозгов». Нужно отвернуть их , открутив винты крепления датчика положения вала ТНВД.

Далее начинается основная работа по ремонту. Нужно установить шкив на метку и запомнить положение вала с дозирующей иглой. Теперь аккуратно вынимается камера со штуцерами.

Важно не потерять плунжеры и ролики. Далее снимается подшипник, пластины, поршень опережения впрыска. Теперь ТНВД укладывается на бок и выкручивается крышка автомата опережения. Нужно достать автомат опережения впрыска, который держится на уплотнительном кольце. Можно помочь себе плоскогубцами.

Можно помочь себе плоскогубцами.

Поршень передвигается так, чтобы при его повороте можно было достать кулачковую шайбу. Теперь извлекается поршень опережения впрыска. Теперь можно производить собственно ремонт.

Почему может потребоваться

ремонт ТНВД boschЕсли не проводить регулярный контроль топливной аппаратуры, регулировочные работы, то может потребоваться ремонт. Главные противники качественной работы ТНВД – некачественное топливо и вода. Безусловно, фильтры помогают справляться, но тем ни менее со временем может нарушиться работа форсунок из-за засорения, недостаточного давления.

Недостаток давления может быть из-за неисправности плунжерной пары, которая является главным элементом устройства, поэтому нужно её заменить. Если есть такая проблема, то могут быть и иные, которые потребуют более основательного ремонта.

Может потребоваться замена плунжерной пары. Операция достаточно сложная и требует определенной точности, чтобы измерить углы предварительного хода плунжера и начала подачи топлива. Также может потребоваться восстановление –реставрация плунжерных пар. Со временем они изнашиваются, по массе в 2 раза. Для их восстановления применяют оксид алюминия на основе хрома.

Также может потребоваться восстановление –реставрация плунжерных пар. Со временем они изнашиваются, по массе в 2 раза. Для их восстановления применяют оксид алюминия на основе хрома.

После хромирования твердость поверхности может достигнуть 75 единиц. Втулка проходит термическую обработку и можно подвергать её неоднократному ремонту, увеличить диаметр, причем это не влияет на работу двигателя.

21.09.2012

Нашли ошибку? Выделите текст мышью и нажмите Ctrl+Enter

Была ли эта информация полезной?

- Да

- Нет

Контроль впрыска топлива и датчик времени и скорости.

Описание Управление впрыском топлива и датчик времени и скорости Техническая область изобретения Изобретение относится к впрыску топлива для двигателей внутреннего сгорания.

Предшествующий уровень техники После недавних строгих ограничений на выбросы и повышения цен на топливо становится все более важным обеспечить точное управление процессом сгорания в двигателях внутреннего сгорания. Изобретение обсуждается в контексте дизельных двигателей.

Изобретение обсуждается в контексте дизельных двигателей.

Системы впрыска топлива для дизельных двигателей обычно используют насосы с кулачковым приводом для впрыскивания дозированных порций топлива в каждый цилиндр в соответствующее время (под углом) в течение цикла двигателя. Хотя насос сам по себе является механическим устройством, его работа может зависеть от электронной системы управления подачей топлива, которая определяет различные параметры работы двигателя и задает соответствующую рабочую характеристику насоса, например синхронизацию топливного насоса.

Патент США № 3,726,608, находящийся в общей собственности (Bostwick et al., 1973) раскрывает сервоприводную втулку со спиральными шлицами, соединяющую вращающийся элемент (кулачковый вал) топливного насоса с вращающимся элементом (приводной вал насоса) двигателя. Путем позиционирования осевого положения втулки со спиральными шлицами из нейтрального положения относительное угловое положение распределительного вала по отношению к приводному валу насоса может быть задержано или опережено для изменения времени подачи топлива по отношению к циклу двигателя.

Патент США № 4,033,310 (Nicolls, 1977) относится к системе управления, которая изменяет момент впрыска топлива. В систему управления поступают сигналы, показывающие скорость и нагрузку на двигатель, а также сигнал от датчика, указывающий фактическое время впрыска топлива в двигатель, а также сигнал от датчика, указывающий положение частей двигателя. двигатель.

Схема управления обрабатывает сигналы, чтобы обеспечить изменение момента впрыска топлива в соответствии со скоростью и нагрузкой, а также проверяет правильность фактического момента впрыска.

Патент США № 4,265,200 (Wessel et al., 1981) относится к системе управления, которая задействует конечный элемент управления в топливном насосе высокого давления, который изменяет момент впрыска, т.е. начало подачи топлива и, следовательно, начало подачи топлива. инъекция.

Регулируемой переменной является момент впрыска топлива, определяемый соответствующими средствами, расположенными рядом с клапанами впрыска.

Патент США № 4,463,729, находящийся в общей собственности (Bullis et al., 1984), раскрывает датчик начала горения (SOC), который выдает сигнал SOC, указывающий на начало события возгорания. Сигнал SOC предпочтительно подают в схему управления синхронизацией, которая доставляет сигнал управления синхронизацией на устройство подачи топлива, такое как контроллер, связанный с топливным насосом. Схема управления хранит одно или несколько значений начала сгорания, которые указывают требуемое время относительно цикла двигателя для начала события сгорания в зависимости от скорости и нагрузки. Один или несколько сигналов настройки сохраняются и применяются в зависимости от скорости и нагрузки для настройки желаемого сигнала таким образом, чтобы управляющий сигнал корректировался с учетом задержек.

Фактический сигнал SOC сравнивается с требуемым сигналом для генерации сигнала ошибки, который можно использовать для точной настройки сохраненного сигнала SOC для конкретных условий скорости и нагрузки.

Все вышеупомянутые патенты США в разомкнутом контуре диктуют временной сигнал для топливного насоса высокого давления на основе либо обнаруженного события сгорания, либо фактического поступления отмеренного заряда топлива в цилиндр.

В отличие от этого, настоящее изобретение относится к замкнутому контуру управления синхронизацией топливного насоса высокого давления. Информация о скорости и времени может быть получена от датчика на самом насосе.

Раскрытие изобретения Целью настоящего изобретения является обеспечение изначально надежного управления впрыском топлива.

Другой целью настоящего изобретения является предоставление информации о скорости топливного насоса и времени впрыска топлива с помощью одного датчика. Это обеспечивает меньшее количество компонентов и соразмерную экономию средств.

В соответствии с изобретением информация, относящаяся к относительному углу опережения распределительного вала топливного насоса, сравнивается с сигналом SOC, указывающим на начало сгорания в эталонном цилиндре, для создания адаптивной таблицы дифферента, которая используется в первой схеме управления для расчета фактический угол сгорания для замкнутого контура управления моментом сгорания только в случае потери сигнала SOC. В альтернативной схеме управления значения из таблицы адаптивной подстройки всегда используются для расчета фактического угла сгорания для управления с обратной связью.

В альтернативной схеме управления значения из таблицы адаптивной подстройки всегда используются для расчета фактического угла сгорания для управления с обратной связью.

В другой альтернативной схеме управления требуемый угол сгорания рассчитывается на основе скорости и нагрузки. Фактический угол сгорания рассчитывается на основе синхронизирующего сигнала от датчика распределительного вала топливного насоса.

Ошибка между ними используется для регулировки угла опережения зажигания для наиболее эффективного сгорания.

Типичное устройство для определения скорости вращения вращающегося элемента, такого как распределительный вал топливного насоса высокого давления, включает зубчатое колесо, коаксиально прикрепленное к вращающемуся элементу, и подходящий датчик, расположенный вблизи зубчатого колеса для подачи импульса при каждом возникновение наложения зуб/датчик. Эти импульсы могут быть преобразованы в логические состояния в цифровом электронном управлении подачей топлива или могут быть преобразованы в аналоговые уровни напряжения в аналоговом электронном управлении подачей топлива.

Типичное устройство для определения синхронизации вращающегося элемента включает коаксиальное крепление колеса с одним зубом или фиксатором к вращающемуся элементу и подходящий датчик, расположенный вблизи колеса для обеспечения импульса за один оборот при появлении зуба ( или стопор)/расположение датчика.

Первый и второй вращающиеся элементы приводятся в движение синхронно друг с другом, но под переменными углами опережения по отношению друг к другу. Датчик выдает сигнал положения, указывающий заданное положение вращения первого вращающегося элемента. Зубчатое колесо прикреплено ко второму вращающемуся элементу, а датчик, расположенный рядом с колесом, выдает импульс, указывающий на каждый случай наложения зуба/датчика.

Скорость вращающихся элементов определяется частотой импульсов или временным интервалом между импульсами. Угол опережения определяется путем измерения временного интервала между сигналом положения и определенным импульсом, например, сразу после сигнала положения, и умножением результата на определенную скорость.

Другие цели, преимущества и признаки изобретения станут очевидными в свете следующего описания.

Краткое описание чертежей Фиг. 1 представляет собой схему изобретения.

Наилучший способ осуществления изобретения На рис. 1 показаны основные компоненты этого изобретения. Приводной вал 10 насоса приводится в движение двигателем 12. Приводной вал 10 насоса соединен через спирально-шлицевую втулку 14 с распределительным валом 16 топливного насоса 18. Отдельные плунжеры 20 в топливном насосе 18 подают дозированную подачу топлива из источник 22 подачи топлива под давлением к отдельным цилиндрам двигателя 12 в ответ на подталкивание отдельных кулачков 24 на распределительном валу 16.

Втулка 14 позиционируется в осевом направлении с помощью сервоприводов 26 для изменения относительного углового положения (времени) распределительного вала 16 по отношению к приводному валу насоса 10, в пределах ограниченного диапазона относительных угловых положений, при этом распределительный вал приводится в движение синхронно (с той же скоростью) с приводным валом насоса. Сервоприводы 26 реагируют на управляющий сигнал от микропроцессорной системы управления подачей топлива 28.

Сервоприводы 26 реагируют на управляющий сигнал от микропроцессорной системы управления подачей топлива 28.

Датчик 32 подает сигнал положения, указывающий уникальное эталонное положение коленчатого вала относительно ВМТ двигателя, на систему управления подачей топлива 28. Датчик 34, такой как датчик начала сгорания (SOC), подает сигнал SOC на систему управления подачей топлива 28. указывающий на начало события сгорания или других явлений, указывающих на время изобретения дозированного заряда топлива в эталонном цилиндре. Датчики 36 выдают дополнительные сигналы, указывающие на параметры работы двигателя, такие как нагрузка (расход топлива), температура окружающей среды, температура двигателя и положение рычага дроссельной заслонки, каждый из которых подается на блок управления подачей топлива 28.

Колесо 40, имеющее множество одинаковых зубьев 42, равномерно расположенных по окружности, прикреплено к распределительному валу 16 напротив шлицевой втулки 14.

Количество зубьев 42 предпочтительно может быть целым кратным числу цилиндров в двигателе . Датчик 44 расположен рядом с окружностью колеса 40, так что зубья 42 последовательно представлены датчику. Каждый случай наложения зубца/датчика приводит к тому, что датчик 44 подает импульс на регулятор 28 подачи топлива. импульс очень быстрый для точного определения прилегания зуба/датчика и для измерения частоты импульсов в интервале времени между последовательными импульсами для определения скорости вращения колеса.

Датчик 44 расположен рядом с окружностью колеса 40, так что зубья 42 последовательно представлены датчику. Каждый случай наложения зубца/датчика приводит к тому, что датчик 44 подает импульс на регулятор 28 подачи топлива. импульс очень быстрый для точного определения прилегания зуба/датчика и для измерения частоты импульсов в интервале времени между последовательными импульсами для определения скорости вращения колеса.

Поскольку частота вращения распределительного вала в общем случае всегда равна частоте вращения вала привода насоса, а значит, и двигателя, лишь незначительно отклоняясь от равенства при изменении осевого положения шлицевой втулки, датчик 44 обеспечивает частоту вращения двигателя информация для управления подачей топлива 28.

Если колесо 40 зафиксировано с заданным вращением по отношению к распределительному валу, например, нарезано на распределительный вал, угол опережения распределительного вала может быть легко определен относительно коленчатого вала на основе скорости скорости вращения, величины управляющего сигнала и временного интервала между сигналом опорного положения коленчатого вала и конкретным импульсом датчика 44, например, импульсом сразу после сигнала опорного положения коленчатого вала. Таким образом, от датчика 44 может быть получен фактический сигнал синхронизации кулачка, а также сигнал скорости кулачка.

Таким образом, от датчика 44 может быть получен фактический сигнал синхронизации кулачка, а также сигнал скорости кулачка.

Однако в дальнейшем будет понятно, что может не быть необходимости в точной фиксации колеса 40 на коленчатом валу 16 при одновременном сохранении точного управления впрыском.

С помощью информации, предоставляемой вышеописанными датчиками 32, 34, 36, 44, фактическое время события сгорания контролируется в управлении подачей топлива следующим образом.

В первой схеме управления желаемый угол сгорания, зависящий от температуры, для эталонного цилиндра генерируется в справочной таблице или таблицах в системе управления подачей топлива 28. Таблицы основаны на нагрузке и скорости и, в случае нескольких таблиц, желаемый угол сгорания определяется интерполяцией.

Фактический угол сгорания рассчитывается в системе управления подачей топлива 28 путем измерения временного интервала между сигналом эталонного положения коленчатого вала и сигналом SOC и умножения временного интервала на скорость двигателя (на основе сигнала скорости кулачка), чтобы получить угол между началом воспламенения в эталонном цилиндре и эталонным положением коленчатого вала. Другими словами, сигнал SOC используется для основного управления.

Другими словами, сигнал SOC используется для основного управления.

Фактический угол сгорания сравнивается с желаемым углом сгорания. Сигнал ошибки угла сгорания, возникающий из-за несоответствия между ними, проходит через фильтр пропорциональной интегральной производной (ПИД) для получения управляющего сигнала для регулировки сервоприводов и, таким образом, получения желаемого положения угла кулачка. Фильтр PID настроен на высокий коэффициент усиления и хорошую стабильность.

В системе управления подачей топлива 28 поддерживается адаптивная таблица дифферента, обеспечивающая резервную процедуру в случае, если сигнал SOC недоступен (например, при движении накатом) или в известных рабочих пределах.

Например, адаптивная таблица триммера будет хранить значения, указывающие на угол между зубом после сигнала эталонного положения коленчатого вала и сигналом SOC в зависимости от скорости, пока сигнал SOC присутствует, постоянно обновляя себя.

Когда сигнал SOC потерян, его можно смоделировать по импульсу зубца/датчика сразу после сигнала эталонного положения коленчатого вала и таблицы адаптивной подстройки. Смоделированный сигнал SOC, полученный таким образом, будет использоваться в вышеупомянутом расчете фактического угла сгорания в схеме управления. Преимущество использования такой адаптивной таблицы подстройки заключается в том, что учитываются условия окружающей среды, влияющие на задержку воспламенения.

Смоделированный сигнал SOC, полученный таким образом, будет использоваться в вышеупомянутом расчете фактического угла сгорания в схеме управления. Преимущество использования такой адаптивной таблицы подстройки заключается в том, что учитываются условия окружающей среды, влияющие на задержку воспламенения.

В альтернативной схеме управления адаптивная таблица обрезки используется в качестве основного элемента управления, а не в качестве резервного. Другими словами, сигнал SOC используется в сочетании с конкретным импульсом зубца/датчика после сигнала опорного положения коленчатого вала для создания адаптивных таблиц дифферента вышеупомянутым образом, а значения из адаптивных таблиц дифферента всегда используются для генерации значения для фактического угла сгорания. Если сигнал SOC потерян, используются последние значения в таблицах адаптивной подстройки.

Преимущество этих схем управления состоит в том, что колесо 40 не обязательно должно быть точно закреплено на распределительном валу 16, поскольку предоставляемая таким образом временная информация просто используется относительным образом для создания резервных адаптивных таблиц триммера. Небольшим недостатком первой схемы управления является то, что сигнал SOC, используемый для основного управления, подается только через каждый второй оборот. Но это не считается практическим ограничением.

Небольшим недостатком первой схемы управления является то, что сигнал SOC, используемый для основного управления, подается только через каждый второй оборот. Но это не считается практическим ограничением.

В альтернативной схеме управления, т. е. с использованием адаптивных таблиц дифферента для основного управления, импульс зуба/сенсора является основным управлением.

Таким образом, предоставляется один управляющий сигнал на оборот.

Однако небольшая проблема может возникать из-за крутильных шумов.

— В схеме управления этого изобретения очевидно, что любой подходящий датчик положения, такой как датчик, подобный датчику 32, может быть использован на распределительном валу для подачи импульсного сигнала для определения угла поворота распределительного вала.

В третьей схеме управления с помощью информации, предоставляемой вышеописанными датчиками 32, 36, 44, фактическое время события сгорания контролируется при управлении подачей топлива следующим образом.

Фактический угол сгорания рассчитывается в системе управления подачей топлива 28 путем измерения временного интервала между эталонным сигналом положения коленчатого вала и (следующим) импульсом датчика, обеспечиваемым точно зафиксированным колесом 40. Другими словами, синхронизирующая информация от колеса 40 используется для первичного контроля и может быть обновлен для каждого зуба 42.

Фактический угол сгорания сравнивается с требуемым углом сгорания. Сигнал ошибки угла сгорания, возникающий из-за несоответствия между ними, проходит через фильтр пропорциональной интегральной производной (ПИД), чтобы обеспечить управляющий сигнал для регулировки сервоприводов и, таким образом, получить желаемое положение угла кулачка. Фильтр PID настроен на высокий коэффициент усиления и хорошую стабильность.

В этой схеме управления очевидно, что любой подходящий датчик положения, такой как датчик, подобный датчику 32, можно использовать на распределительном валу для подачи импульсного сигнала для определения угла поворота распределительного вала.

Очевидно, что датчик 44 скорости/положения по данному изобретению применим к любому вращающемуся элементу, имеющему различное позиционное отношение к другому вращающемуся элементу, положение которого известно. Например, датчик 44 можно использовать в топливном инжекторном насосе, имеющем невращающийся кольцевой кулачковый элемент с кулачками на его внутреннем диаметре и вращающийся узел плунжера, если синхронизация узла плунжера должна запаздывать или опережать.

(Однако обычно синхронизация в таком топливном насосе высокого давления изменяется путем позиционирования невращающегося кольцевого элемента.) Мы заявляем:

VP44 Соленоид управления синхронизацией

Общее описание

Система впрыска дизельного топлива с распределительным ТНВД Bosch имеет два блока управления для электронного управления дизельным двигателем. Блок управления насосом Bosch (установлен на насосе) и блок управления двигателем. Эта конфигурация предотвращает перегрев некоторых электронных компонентов, а также помехи от сигналов, генерируемых очень высокими токами (до 20 А) в ТНВД распределительного типа.

Внешний вид

На рис. 1 показан насос VP44.

Рис. 1

Принцип работы VP44 Соленоид управления синхронизацией

VP44 представляет собой роторный ТНВД среднего давления с механическим управлением, состоящим из двух компонентов с электронным управлением. дозирующий соленоид и соленоид опережения зажигания. Электромагнитный клапан опережения зажигания имеет широтно-импульсную модуляцию от ECM для управления перемещением поршня газораспределения относительно пружины в корпусе VP44. Этот поршень перемещает волнистое кольцо внутри насоса, которое толкает поршни в роторе внутрь, когда он вращается и создает высокое давление, чтобы вытолкнуть или открыть форсунку, на которую направлен ротор, чтобы заставить топливо течь. Топливо проходит через форсунку только до тех пор, пока превышено давление срабатывания форсунки. Если верхняя точка на волнообразном кольце смещается в одну сторону до точки, в которой давление срабатывания превышается и топливо поступает раньше, событие впрыска продвигается вперед. Если он движется в другую сторону, это приводит к более позднему выходу давления срабатывания и, следовательно, к задержке момента впрыска. Распределительная часть инжекторного насоса в основном такая же, как крышка распределителя в газовом сценарии, за исключением того, что в ней есть отверстия, идущие к каждому нагнетательному клапану и линии форсунки в правильном порядке запуска в направлении вращения. Ротор в этом насосе выполняет ту же работу, что и ротор в распределителе бензинового автомобиля. Вместо того, чтобы направлять электричество на контакт в крышке распределителя и провод свечи зажигания, в ТНВД он гидравлический, и ротор вращается мимо круглого отверстия в так называемом распределителе, поэтому топливо поступает к отдельной форсунке. Отверстие в роторе, которое сопрягается с круглым отверстием распределителя, имеет прорези, поэтому топливо может течь в течение определенного периода времени при вращении ротора.

Если он движется в другую сторону, это приводит к более позднему выходу давления срабатывания и, следовательно, к задержке момента впрыска. Распределительная часть инжекторного насоса в основном такая же, как крышка распределителя в газовом сценарии, за исключением того, что в ней есть отверстия, идущие к каждому нагнетательному клапану и линии форсунки в правильном порядке запуска в направлении вращения. Ротор в этом насосе выполняет ту же работу, что и ротор в распределителе бензинового автомобиля. Вместо того, чтобы направлять электричество на контакт в крышке распределителя и провод свечи зажигания, в ТНВД он гидравлический, и ротор вращается мимо круглого отверстия в так называемом распределителе, поэтому топливо поступает к отдельной форсунке. Отверстие в роторе, которое сопрягается с круглым отверстием распределителя, имеет прорези, поэтому топливо может течь в течение определенного периода времени при вращении ротора.

Заказ на проверку работоспособности соленоида управления синхронизацией VP44

• Проверка соленоида управления синхронизацией VP44 с помощью осциллографа

- Подсоедините токоизмерительные клещи переменного/постоянного тока к первому каналу осциллографа.

Затянуть болты 3 моментом 25 Нм;

Затянуть болты 3 моментом 25 Нм;

Например, при активном торможении на льду. Когда колеса блокируются, ABS дает им возможность покатиться опять, но в этот же самый момент «автомат», сохраняя механический контакт трансмиссии с двигателем, старательно толкает машину вперед, ускоряя ее.

Например, при активном торможении на льду. Когда колеса блокируются, ABS дает им возможность покатиться опять, но в этот же самый момент «автомат», сохраняя механический контакт трансмиссии с двигателем, старательно толкает машину вперед, ускоряя ее. Начинается их активный перегрев и за счет торможения мотором можно снять часть нагрузки с тормозов. В обычной жизни современные тормоза в таких суровых условиях уже не работают. Да и их эффективность стала намного выше. Хотя это не значит, что при торможении на «автомате» нужно сразу перевести селектор в нейтраль. Переключаемся на «N» только в том случае, если в конце тормозного пути, на льду, начинаем ощущать описанный выше эффект. Конечно, это может быть и не всегда, но в некоторых случаях позволит сократить длину тормозного пути. А вы знаете, что часто нам не хватает именно последних сантиметров для безопасной остановки.

Начинается их активный перегрев и за счет торможения мотором можно снять часть нагрузки с тормозов. В обычной жизни современные тормоза в таких суровых условиях уже не работают. Да и их эффективность стала намного выше. Хотя это не значит, что при торможении на «автомате» нужно сразу перевести селектор в нейтраль. Переключаемся на «N» только в том случае, если в конце тормозного пути, на льду, начинаем ощущать описанный выше эффект. Конечно, это может быть и не всегда, но в некоторых случаях позволит сократить длину тормозного пути. А вы знаете, что часто нам не хватает именно последних сантиметров для безопасной остановки. «Новосибирские новости» решили напомнить о традиционных способах и народных средствах по выкорчевыванию застрявшего автомобиля из снежного плена.

«Новосибирские новости» решили напомнить о традиционных способах и народных средствах по выкорчевыванию застрявшего автомобиля из снежного плена. Положи кирпичей

Положи кирпичей Повторив такие действия несколько раз, вы раскачаете автомобиль, и он сам, за счёт собственного веса, поможет колёсам выбраться. Заднеприводную машину лучше раскачивать, включая не первую, а заднюю передачу.

Повторив такие действия несколько раз, вы раскачаете автомобиль, и он сам, за счёт собственного веса, поможет колёсам выбраться. Заднеприводную машину лучше раскачивать, включая не первую, а заднюю передачу.

Но есть у металлического троса один минус — он не растягивается, смягчая рывок: из-за этого может оторваться буксировочный крюк. Безопаснее всего использовать верёвочные тросы, которые представляют собой связку из нескольких тонких верёвок. Такие тросы редко рвутся и очень хорошо натягиваются.

Но есть у металлического троса один минус — он не растягивается, смягчая рывок: из-за этого может оторваться буксировочный крюк. Безопаснее всего использовать верёвочные тросы, которые представляют собой связку из нескольких тонких верёвок. Такие тросы редко рвутся и очень хорошо натягиваются.

Процесс требует некоторого времени и терпения, но оно того стоит. Вот как:

Процесс требует некоторого времени и терпения, но оно того стоит. Вот как: Пристегните его ремнем безопасности и сядьте рядом с ним. Если ваш кот спокоен, дайте ему его любимое лакомство. Повторяйте, постепенно увеличивая время ожидания в машине, пока он не получит угощение. Если он выглядит расстроенным или пытается вырваться, не давайте ему лакомство и попробуйте еще раз, проведя меньше времени в машине. Когда вы вернете его в дом, выпустите его спокойно и без лишнего шума.

Пристегните его ремнем безопасности и сядьте рядом с ним. Если ваш кот спокоен, дайте ему его любимое лакомство. Повторяйте, постепенно увеличивая время ожидания в машине, пока он не получит угощение. Если он выглядит расстроенным или пытается вырваться, не давайте ему лакомство и попробуйте еще раз, проведя меньше времени в машине. Когда вы вернете его в дом, выпустите его спокойно и без лишнего шума. Если ваша кошка хорошо справилась с этой короткой поездкой, повторите процесс, постепенно увеличивая расстояние, которое вы проезжаете, и вознаграждайте кошку за сохранение спокойствия. Может помочь наличие второго человека, который будет угощать вашу кошку, пока вы ведете машину.

Если ваша кошка хорошо справилась с этой короткой поездкой, повторите процесс, постепенно увеличивая расстояние, которое вы проезжаете, и вознаграждайте кошку за сохранение спокойствия. Может помочь наличие второго человека, который будет угощать вашу кошку, пока вы ведете машину. Для этих кошек вы можете подумать о том, чтобы найти ветеринара в нескольких минутах ходьбы от вашего дома или нанять ветеринара, который выезжает на дом. Это позволит вашей кошке оставаться спокойной перед визитом к ветеринару, и даст вашему ветеринару наилучшие шансы провести тщательный осмотр.

Для этих кошек вы можете подумать о том, чтобы найти ветеринара в нескольких минутах ходьбы от вашего дома или нанять ветеринара, который выезжает на дом. Это позволит вашей кошке оставаться спокойной перед визитом к ветеринару, и даст вашему ветеринару наилучшие шансы провести тщательный осмотр.

Но такая воздушная ось, безусловно, была мечтой каждого водителя в оживленной поездке на работу.

Но такая воздушная ось, безусловно, была мечтой каждого водителя в оживленной поездке на работу. «Это может сократить 50 процентов времени в пути», — говорит он.

«Это может сократить 50 процентов времени в пути», — говорит он.

Крепление рассчитано на перевозку трех пар лыж. Простая установка на квадратные и аэродинамические поперечины.

Крепление рассчитано на перевозку трех пар лыж. Простая установка на квадратные и аэродинамические поперечины. Данный концентрированный антифриз обычно используют в пропорции 50 на 50, но возможны и другие соотношения для получения нужной температуры использования.

Используется при первоначальной заправке на автозаводе АВТОФРАМОС в автомобилях Renault Duster, Renault Megane, Renault Sandero, Renault Logan I, II, Nissan Terrano, а также на автозаводе АВТОВАЗ в автомобилях с двигателями RENAULT

Данный концентрированный антифриз обычно используют в пропорции 50 на 50, но возможны и другие соотношения для получения нужной температуры использования.

Используется при первоначальной заправке на автозаводе АВТОФРАМОС в автомобилях Renault Duster, Renault Megane, Renault Sandero, Renault Logan I, II, Nissan Terrano, а также на автозаводе АВТОВАЗ в автомобилях с двигателями RENAULT В комплекте инструкция, крепеж, подлокотник с адаптером (переходником).

В комплекте инструкция, крепеж, подлокотник с адаптером (переходником). Важная деталь данного фаркопа (ТСУ) — он комплектуется съемным «шаром» в виде квадрата. Это удобнее и красивее смотрится на автомобиле. ТСУ устанавливается в штатные места на автомобиле, крепеж и инструкция в комплекте. Производство: Тольятти, Россия.

Важная деталь данного фаркопа (ТСУ) — он комплектуется съемным «шаром» в виде квадрата. Это удобнее и красивее смотрится на автомобиле. ТСУ устанавливается в штатные места на автомобиле, крепеж и инструкция в комплекте. Производство: Тольятти, Россия.

Сертификат можно скачать на нашем сайте.

Сертификат можно скачать на нашем сайте. Для них не требуется производить вырезов в бампере, как при монтаже более дешевых моделей ТСУ.

Для них не требуется производить вырезов в бампере, как при монтаже более дешевых моделей ТСУ. Он нужен, если у вас имеется:

Он нужен, если у вас имеется:

Конечно, я могу буксировать с этим?

Конечно, я могу буксировать с этим? Обратите внимание, что если для буксировки транспортного средства используется буксирное устройство, то его вес также должен учитываться в общей массе поезда.

Обратите внимание, что если для буксировки транспортного средства используется буксирное устройство, то его вес также должен учитываться в общей массе поезда. Следовательно, наши рекомендуемые пределы буксировки основаны на этих цифрах.

Следовательно, наши рекомендуемые пределы буксировки основаны на этих цифрах. .. Нет, спасибо +0,00 €Пожалуйста, выберите +0,00 €Да, пожалуйста (BC2030) +40,77 €

.. Нет, спасибо +0,00 €Пожалуйста, выберите +0,00 €Да, пожалуйста (BC2030) +40,77 € 9 + НДС

9 + НДС Не нагружает световые цепи автомобиля. Не имеет встроенного зуммера. Совместимость с большинством автомобилей.

TF2218/7H, TF2218/7HS и TF2218/7HM заменяют все предыдущие 7-ходовые байпасы от TF1016 до TF2218/7E-P, включая TF2219, TF2218U,

Не нагружает световые цепи автомобиля. Не имеет встроенного зуммера. Совместимость с большинством автомобилей.

TF2218/7H, TF2218/7HS и TF2218/7HM заменяют все предыдущие 7-ходовые байпасы от TF1016 до TF2218/7E-P, включая TF2219, TF2218U, : шт.

: шт.

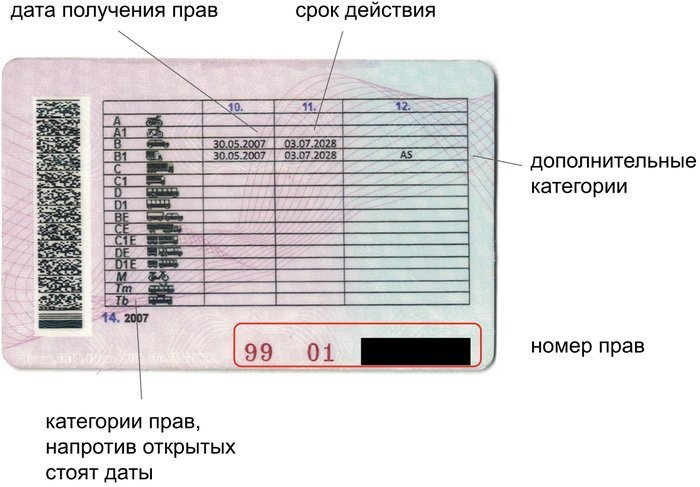

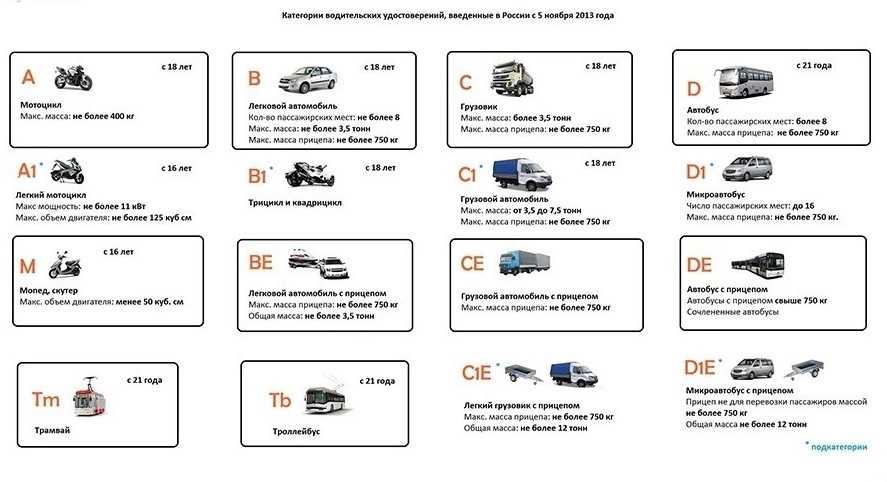

К подкатегории «А1» относятся двухколесные мотоциклы, с рабочим объемом двигателя до 125 см³ (при наличии двигателя внутреннего сгорания) и максимальной мощностью (при любом двигателе), не превышающей 11 киловатт.

К подкатегории «А1» относятся двухколесные мотоциклы, с рабочим объемом двигателя до 125 см³ (при наличии двигателя внутреннего сгорания) и максимальной мощностью (при любом двигателе), не превышающей 11 киловатт. Для этого необходимо посетить ГАИ и написать соответствующее заявление. Экзамены сдавать не нужно. К заявлению необходимо приложить действующую справку о прохождении медицинской комиссии.

Для этого необходимо посетить ГАИ и написать соответствующее заявление. Экзамены сдавать не нужно. К заявлению необходимо приложить действующую справку о прохождении медицинской комиссии.

При этом практический экзамен сдается на составе транспортных средств категории «CE».

При этом практический экзамен сдается на составе транспортных средств категории «CE».

Этот документ представляет собой распечатанную справку, свидетельствующую о вашей временной прописке в Таиланде. Получить такой документ можно, обратившись в иммиграционный офис. При себе нужно иметь следующие документы:

Этот документ представляет собой распечатанную справку, свидетельствующую о вашей временной прописке в Таиланде. Получить такой документ можно, обратившись в иммиграционный офис. При себе нужно иметь следующие документы:

York City)

York City)

За ним следовал хэтчбек, его передний пассажир кричал из опущенного окна: «ПОЛНЫЙ ГАЗ!» Гонщики реагируют как на сигнал, увеличивая темп, ноги в начале сезона посещают уровни нагрузки и интенсивности, невиданные с сентября прошлого года. Их одинаковые велосипеды бродят под нагрузкой, вырезая миниатюрные спирали на асфальте пустыни. Это профессиональный командный лагерь, и прямо сейчас, между посещениями спонсоров, семинарами и кофе-брейками, это ад.

За ним следовал хэтчбек, его передний пассажир кричал из опущенного окна: «ПОЛНЫЙ ГАЗ!» Гонщики реагируют как на сигнал, увеличивая темп, ноги в начале сезона посещают уровни нагрузки и интенсивности, невиданные с сентября прошлого года. Их одинаковые велосипеды бродят под нагрузкой, вырезая миниатюрные спирали на асфальте пустыни. Это профессиональный командный лагерь, и прямо сейчас, между посещениями спонсоров, семинарами и кофе-брейками, это ад. Он непроверенный, неопытный, и ему есть что доказывать всем вокруг. Спортивный директор снова едет вместе с группой, когда они разгоняются до 60 километров в час, заметив, что юная вспыльчивая голова находится в затруднительном положении. Режиссер приближается, когда всадник болтается сзади, достаточно близко для разговора между транспортным средством и велосипедом, даже учитывая ужасные условия.

Он непроверенный, неопытный, и ему есть что доказывать всем вокруг. Спортивный директор снова едет вместе с группой, когда они разгоняются до 60 километров в час, заметив, что юная вспыльчивая голова находится в затруднительном положении. Режиссер приближается, когда всадник болтается сзади, достаточно близко для разговора между транспортным средством и велосипедом, даже учитывая ужасные условия. Через пять минут режиссер сбавил темп — а молодой панк все еще был там, с трезвомыслящими остатками команды. В тот день он усвоил важный урок, который заставил его посвятить свою жизнь профессиональному велосипедисту: неважно, как быстро ты можешь ехать, если не знаешь 9.0215 как .

Через пять минут режиссер сбавил темп — а молодой панк все еще был там, с трезвомыслящими остатками команды. В тот день он усвоил важный урок, который заставил его посвятить свою жизнь профессиональному велосипедисту: неважно, как быстро ты можешь ехать, если не знаешь 9.0215 как . Навыки, даруемые священной групповой поездкой, поездкой с назначенными лидерами, где нужно было доказать свою ценность — или свою готовность получить образование — чтобы принадлежать, быть приглашенным. В высшей категории мы давно жаждем образовательного, социального опыта того, чем когда-то была групповая езда и чем она может стать снова. «Но подождите, — можете сказать вы, — я не участвую в гонках. Я никогда не планирую участвовать в гонках. Я даже не люблю кататься с другими людьми. Что я получу, научившись хорошо ездить в связке?»

Навыки, даруемые священной групповой поездкой, поездкой с назначенными лидерами, где нужно было доказать свою ценность — или свою готовность получить образование — чтобы принадлежать, быть приглашенным. В высшей категории мы давно жаждем образовательного, социального опыта того, чем когда-то была групповая езда и чем она может стать снова. «Но подождите, — можете сказать вы, — я не участвую в гонках. Я никогда не планирую участвовать в гонках. Я даже не люблю кататься с другими людьми. Что я получу, научившись хорошо ездить в связке?» Структурированная групповая поездка вынуждает гонщиков покинуть их зону комфорта, поскольку велосипедисты находятся в более безопасной среде, повышая уверенность при езде в одиночку. Уверенность, которая выражается в безопасности на дороге, в удовольствии во время езды и в том, чтобы быть человеком для всех хочет, чтобы поехал с ним. Это также означает езду как профессионала. Проходим через трафик с легкостью. Восхождение с апломбом. Спускаясь, как плавная, управляемая ракета.

Структурированная групповая поездка вынуждает гонщиков покинуть их зону комфорта, поскольку велосипедисты находятся в более безопасной среде, повышая уверенность при езде в одиночку. Уверенность, которая выражается в безопасности на дороге, в удовольствии во время езды и в том, чтобы быть человеком для всех хочет, чтобы поехал с ним. Это также означает езду как профессионала. Проходим через трафик с легкостью. Восхождение с апломбом. Спускаясь, как плавная, управляемая ракета.

4), (3.2 только US и CA)

4), (3.2 только US и CA) с. WALBRO

с. WALBRO

топливный элемент

топливный элемент

Walbro TU132-1

Walbro TU132-1

Мы подробно рассмотрим трехфазные бесщеточные топливные насосы постоянного тока (BLDC) и поделимся знаниями, необходимыми для диагностики их сложных цепей управления.

Мы подробно рассмотрим трехфазные бесщеточные топливные насосы постоянного тока (BLDC) и поделимся знаниями, необходимыми для диагностики их сложных цепей управления. К 2018 году их примеру последовали некоторые азиатские OEM-производители. Североамериканские производители автомобилей и грузовиков LD присоединились к клубу трехфазных топливных насосов BLDC на некоторых моделях в 2019 году. Прежде чем мы перейдем к новой конструкции, давайте удостоверимся, что мы полностью понимаем «низкотехнологичные» топливные насосы, которые управляются «высокотехнологичными» модулями.

К 2018 году их примеру последовали некоторые азиатские OEM-производители. Североамериканские производители автомобилей и грузовиков LD присоединились к клубу трехфазных топливных насосов BLDC на некоторых моделях в 2019 году. Прежде чем мы перейдем к новой конструкции, давайте удостоверимся, что мы полностью понимаем «низкотехнологичные» топливные насосы, которые управляются «высокотехнологичными» модулями.

Это позволяет более точно контролировать давление топлива. Переменный рабочий цикл — это гораздо более эффективное средство управления скоростью всего (света, соленоидов, двигателей) по сравнению со снижением напряжения до нужного уровня с помощью силовых резисторов. Резисторы, на которых падает напряжение, также могут пострадать от теплового повреждения и в конечном итоге упасть замертво! ШИМ с полупроводниковым управлением — это то, что вам нужно!

Это позволяет более точно контролировать давление топлива. Переменный рабочий цикл — это гораздо более эффективное средство управления скоростью всего (света, соленоидов, двигателей) по сравнению со снижением напряжения до нужного уровня с помощью силовых резисторов. Резисторы, на которых падает напряжение, также могут пострадать от теплового повреждения и в конечном итоге упасть замертво! ШИМ с полупроводниковым управлением — это то, что вам нужно! 4). Почему? Технически, все дело в расчете частоты ШИМ на основе постоянной времени электродвигателя, индуктивности и эффекта фильтра нижних частот. Правильная частота ШИМ может помочь двигателю извлечь выгоду в основном из постоянного элемента сигнала ШИМ. Если от этой технической болтовни у вас болит голова, давайте применим аналогию с двигателем, которая поможет прояснить суть вопроса.

4). Почему? Технически, все дело в расчете частоты ШИМ на основе постоянной времени электродвигателя, индуктивности и эффекта фильтра нижних частот. Правильная частота ШИМ может помочь двигателю извлечь выгоду в основном из постоянного элемента сигнала ШИМ. Если от этой технической болтовни у вас болит голова, давайте применим аналогию с двигателем, которая поможет прояснить суть вопроса.

Аналогичные (но меньшего размера) трехфазные двигатели переменного тока используются в большинстве гибридов (и всех электромобилей) для работы компрессоров кондиционера. Это старая новость для большинства техников, но знаете ли вы, что во многих транспортных средствах, с которыми вы работаете, может быть множество других «низковольтных» приложений постоянного тока с трехфазными двигателями? Возможно нет!

Аналогичные (но меньшего размера) трехфазные двигатели переменного тока используются в большинстве гибридов (и всех электромобилей) для работы компрессоров кондиционера. Это старая новость для большинства техников, но знаете ли вы, что во многих транспортных средствах, с которыми вы работаете, может быть множество других «низковольтных» приложений постоянного тока с трехфазными двигателями? Возможно нет! Диагностика в обычном режиме.

Диагностика в обычном режиме. Проверка подачи напряжения на насос/проведение испытаний на падение напряжения становится совершенно новым миром для этих трехфазных топливных насосов BLDC. Обычный мультиметр будет практически бесполезен, если он не покажет частоту/скважность (рис. 9).).

Проверка подачи напряжения на насос/проведение испытаний на падение напряжения становится совершенно новым миром для этих трехфазных топливных насосов BLDC. Обычный мультиметр будет практически бесполезен, если он не покажет частоту/скважность (рис. 9).). Этот заводской инструмент позволяет осуществлять двунаправленное управление скоростью насоса (так что вы можете наблюдать за результатами показаний ПИД-регулятора/манометра давления топлива). Этот инструмент может запрашивать однофазную активацию, позволяя вам контролировать с помощью измерителя или осциллографа, когда каждая фаза активируется импульсом. Общий анализ с помощью многоканального лабораторного осциллографа покажет странные и новые модели линейного изменения напряжения и тока, которые мы будем сравнивать на различных технических форумах в течение многих лет (рис. 10).

Этот заводской инструмент позволяет осуществлять двунаправленное управление скоростью насоса (так что вы можете наблюдать за результатами показаний ПИД-регулятора/манометра давления топлива). Этот инструмент может запрашивать однофазную активацию, позволяя вам контролировать с помощью измерителя или осциллографа, когда каждая фаза активируется импульсом. Общий анализ с помощью многоканального лабораторного осциллографа покажет странные и новые модели линейного изменения напряжения и тока, которые мы будем сравнивать на различных технических форумах в течение многих лет (рис. 10). Прежде чем отсоединить аккумулятор, я быстро проверил наличие сильноточных устройств, которые работали с выключенным ключом. Конечно же, я услышал гул работающего топливного насоса, когда прислушивался к горловине топливного бака. (У этого грузовика два топливных бака и селекторный переключатель. Гул работающего насоса менял баки с помощью селекторного переключателя.)

Прежде чем отсоединить аккумулятор, я быстро проверил наличие сильноточных устройств, которые работали с выключенным ключом. Конечно же, я услышал гул работающего топливного насоса, когда прислушивался к горловине топливного бака. (У этого грузовика два топливных бака и селекторный переключатель. Гул работающего насоса менял баки с помощью селекторного переключателя.) Так совпало, что примерно в то же время мой хот-род получил электрический топливный насос.

Так совпало, что примерно в то же время мой хот-род получил электрический топливный насос. Мембранные насосы обеспечивают пульсирующую подачу топлива при низких оборотах двигателя, но для карбюратора с его поплавковой камерой это не проблема.

Мембранные насосы обеспечивают пульсирующую подачу топлива при низких оборотах двигателя, но для карбюратора с его поплавковой камерой это не проблема.  Когда двигатель запускается и давление масла устанавливается, реле давления масла меняет состояние, и насос будет работать до тех пор, пока зажигание остается включенным, а двигатель продолжает работать и поддерживает давление масла выше нескольких фунтов на квадратный дюйм, необходимых для подачи тока на насос. . Если двигатель глохнет, но зажигание остается включенным, насос останавливается. В цепи нет компьютера управления двигателем (ECM) или реле, как у Vega. Обратите внимание, что ток топливного насоса подается через замок зажигания. Также обратите внимание, что нет возможности заправить топливную систему перед запуском двигателя. По крайней мере предохранитель есть на проводе к насосу. (Спасибо члену iATN Роберту Кенни за предоставленную для справки схему подключения Vega.)

Когда двигатель запускается и давление масла устанавливается, реле давления масла меняет состояние, и насос будет работать до тех пор, пока зажигание остается включенным, а двигатель продолжает работать и поддерживает давление масла выше нескольких фунтов на квадратный дюйм, необходимых для подачи тока на насос. . Если двигатель глохнет, но зажигание остается включенным, насос останавливается. В цепи нет компьютера управления двигателем (ECM) или реле, как у Vega. Обратите внимание, что ток топливного насоса подается через замок зажигания. Также обратите внимание, что нет возможности заправить топливную систему перед запуском двигателя. По крайней мере предохранитель есть на проводе к насосу. (Спасибо члену iATN Роберту Кенни за предоставленную для справки схему подключения Vega.) В некоторых приложениях, когда ECM определяет, что зажигание было включено, он запускает топливный насос на секунду или около того, чтобы заполнить топливную рампу, не дожидаясь включения стартера или запуска двигателя.

В некоторых приложениях, когда ECM определяет, что зажигание было включено, он запускает топливный насос на секунду или около того, чтобы заполнить топливную рампу, не дожидаясь включения стартера или запуска двигателя. Многие автомобили с безвозвратными топливными системами используют насосы с регулируемой скоростью. Эти насосы обычно имеют модуль управления топливным насосом, который получает запрос топливного насоса от ECM через связь по последовательной шине. Модуль запускает насос на желаемой скорости.

Многие автомобили с безвозвратными топливными системами используют насосы с регулируемой скоростью. Эти насосы обычно имеют модуль управления топливным насосом, который получает запрос топливного насоса от ECM через связь по последовательной шине. Модуль запускает насос на желаемой скорости.

Более того, отказы драйверов обычно не являются периодическими.

Более того, отказы драйверов обычно не являются периодическими.

Затем я бы проверил клемму 87 разъема реле топливного насоса (реле отключено, топливный насос все еще работает) с положительным проводом DVOM, чтобы убедиться, что действительно есть короткое замыкание на питание между реле топливного насоса и селекторным переключателем (см. рис. 4 выше).

Затем я бы проверил клемму 87 разъема реле топливного насоса (реле отключено, топливный насос все еще работает) с положительным проводом DVOM, чтобы убедиться, что действительно есть короткое замыкание на питание между реле топливного насоса и селекторным переключателем (см. рис. 4 выше). Я считаю, что это крайне маловероятно, но легко устраняется.

Я считаю, что это крайне маловероятно, но легко устраняется.

Производитель оставляет за собой право на изменение внешнего вида товара и упаковки

Производитель оставляет за собой право на изменение внешнего вида товара и упаковки

Идеально подходит для мойки автомобилей, эксплуатирующихся зимой в городских условиях. Имеет приятный аромат.

Идеально подходит для мойки автомобилей, эксплуатирующихся зимой в городских условиях. Имеет приятный аромат. [ посмотреть ответ ]

[ посмотреть ответ ]

Хотя вы этого не видите, ходовая часть является наиболее важной частью мойки автомобиля. Отсюда и начинается вся ржавчина и проблемы. Мы включаем мойку ходовой части в каждый пакет автомойки.

Хотя вы этого не видите, ходовая часть является наиболее важной частью мойки автомобиля. Отсюда и начинается вся ржавчина и проблемы. Мы включаем мойку ходовой части в каждый пакет автомойки.

Владелец нашей автомойки Райан Навроцки также регулярно посещает наш бизнес, чтобы убедиться, что все идет гладко. Кроме того, у нас работает круглосуточная система мониторинга. Если у вас есть вопросы или проблемы, позвоните нам по нашей линии поддержки в любое время.

Владелец нашей автомойки Райан Навроцки также регулярно посещает наш бизнес, чтобы убедиться, что все идет гладко. Кроме того, у нас работает круглосуточная система мониторинга. Если у вас есть вопросы или проблемы, позвоните нам по нашей линии поддержки в любое время. Многие наши конкуренты моют автомобили холодной водой, но на нашем объекте мы просто не экономим.

Многие наши конкуренты моют автомобили холодной водой, но на нашем объекте мы просто не экономим. ..

..

Основу защитных средств составляют воск и синтетика. После нанесения защиты на корпусе появляется пленка, не пропускающая вещества, способные негативно воздействовать на ЛКП.

Основу защитных средств составляют воск и синтетика. После нанесения защиты на корпусе появляется пленка, не пропускающая вещества, способные негативно воздействовать на ЛКП. Она делает поверхность кузова автомобиля идеально гладкой, более того, полировка после покраски авто еще и выполняет защитную функцию, предохраняя поверхность автомобиля от негативного воздействия неблагоприятной среды.

Специалисты центра кузовного ремонта «Кузовщик» знают, как полировать машину после покраски, чтобы это принесло желаемый результат. Ведь, как и в каждом деле, здесь тоже имеются свои нюансы и секреты.

Она делает поверхность кузова автомобиля идеально гладкой, более того, полировка после покраски авто еще и выполняет защитную функцию, предохраняя поверхность автомобиля от негативного воздействия неблагоприятной среды.

Специалисты центра кузовного ремонта «Кузовщик» знают, как полировать машину после покраски, чтобы это принесло желаемый результат. Ведь, как и в каждом деле, здесь тоже имеются свои нюансы и секреты. Даже мельчайший песок может серьезно повредить краску и лак (наставят новых царапин), окажись они под полировочной машинкой. Нежелательно и попадание на поверхность автомобиля прямых солнечных лучей, которые могут вызвать излишне быстрое просыхание полироли. Каждый специалист, знающий, как отполировать машину после покраски, также знает, что первым делом перед полировкой нужно тщательнейшим образом подготовить поверхность.

Даже мельчайший песок может серьезно повредить краску и лак (наставят новых царапин), окажись они под полировочной машинкой. Нежелательно и попадание на поверхность автомобиля прямых солнечных лучей, которые могут вызвать излишне быстрое просыхание полироли. Каждый специалист, знающий, как отполировать машину после покраски, также знает, что первым делом перед полировкой нужно тщательнейшим образом подготовить поверхность. Сразу по завершении последнего этапа подготовительных работ специалисты приступают к полированию. Любое малейшее промедление с полировкой увеличивает вероятность повторного загрязнения поверхности кузова.

Сама полировка также состоит из нескольких этапов: шлифовки водостойкой наждачкой либо шлифмашиной — это называется абразивной подготовкой. Далее, если полирование проводится вручную, то пасту наносят круговыми движениями, а если с помощью особой машины, то крестообразно, а затем проводится финишная защитная полировка поверхности пастами ЛКП. Именно последний этап обеспечивает кузову автомобиля характерный блеск и защиту.

Выполнить все работы по полировке авто после покраски грамотно для вас готовы специалисты центра кузовного ремонта «Кузовщик». Позвоните нам, чтобы узнать все о работе и услугах нашего центра.

Сразу по завершении последнего этапа подготовительных работ специалисты приступают к полированию. Любое малейшее промедление с полировкой увеличивает вероятность повторного загрязнения поверхности кузова.

Сама полировка также состоит из нескольких этапов: шлифовки водостойкой наждачкой либо шлифмашиной — это называется абразивной подготовкой. Далее, если полирование проводится вручную, то пасту наносят круговыми движениями, а если с помощью особой машины, то крестообразно, а затем проводится финишная защитная полировка поверхности пастами ЛКП. Именно последний этап обеспечивает кузову автомобиля характерный блеск и защиту.

Выполнить все работы по полировке авто после покраски грамотно для вас готовы специалисты центра кузовного ремонта «Кузовщик». Позвоните нам, чтобы узнать все о работе и услугах нашего центра. Но ремонт всех этих царапин и завихрений вручную может занять довольно много времени.

Но ремонт всех этих царапин и завихрений вручную может занять довольно много времени. При достаточном нагреве прозрачный слой становится более податливым, растягивается и деформируется, образуя пузыри краски и дефекты, гораздо более серьезные, чем царапины, которые вы пытались исправить.

При достаточном нагреве прозрачный слой становится более податливым, растягивается и деформируется, образуя пузыри краски и дефекты, гораздо более серьезные, чем царапины, которые вы пытались исправить. Без этого смазывающего барьера между краской и режущей пластиной полиры DA могут создавать слишком сильное трение, которое нагревает и повреждает прозрачный слой.

Без этого смазывающего барьера между краской и режущей пластиной полиры DA могут создавать слишком сильное трение, которое нагревает и повреждает прозрачный слой.

Царапины и завитки не всегда сразу исчезают с прозрачного покрытия; возможно, вам придется несколько раз отполировать область несколькими подушечками и составами, прежде чем эти надоедливые недостатки начнут исчезать, но поверьте нам, когда мы говорим, что ожидание того стоит. Просто следуйте этим простым советам по детализации, и вы сразу же начнете полировать, как профессионалы!

Царапины и завитки не всегда сразу исчезают с прозрачного покрытия; возможно, вам придется несколько раз отполировать область несколькими подушечками и составами, прежде чем эти надоедливые недостатки начнут исчезать, но поверьте нам, когда мы говорим, что ожидание того стоит. Просто следуйте этим простым советам по детализации, и вы сразу же начнете полировать, как профессионалы!

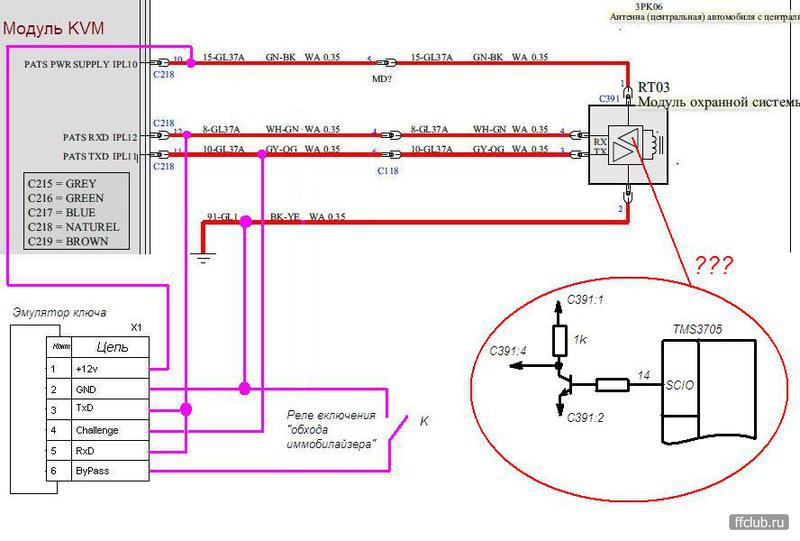

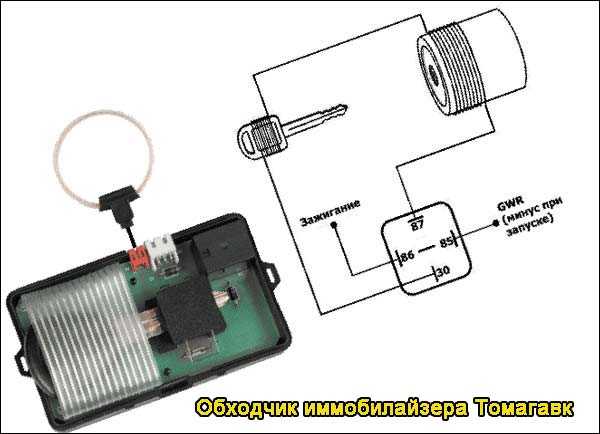

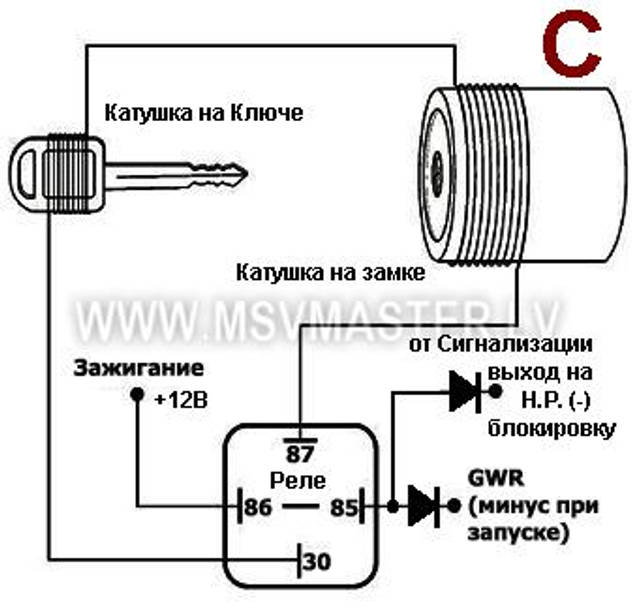

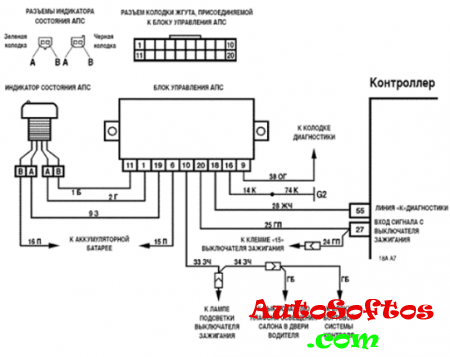

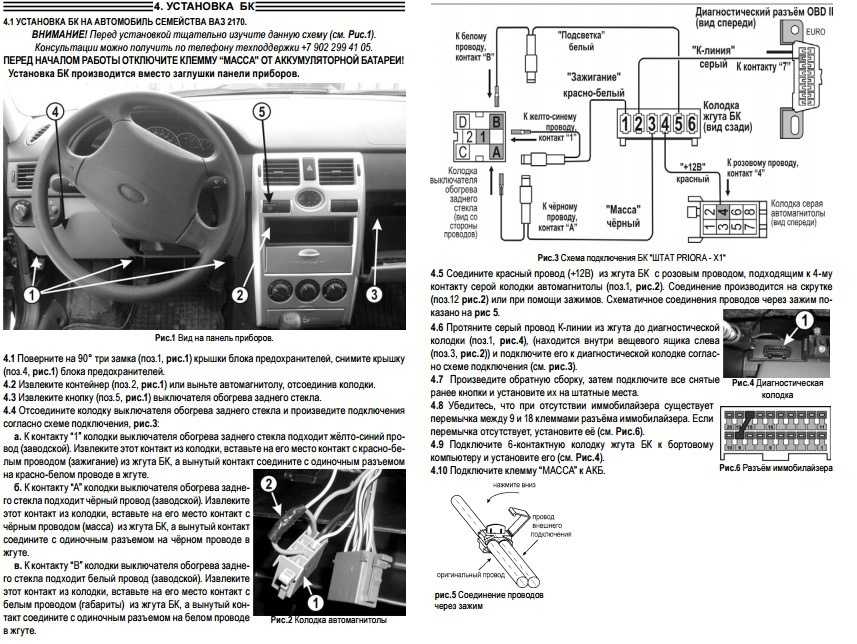

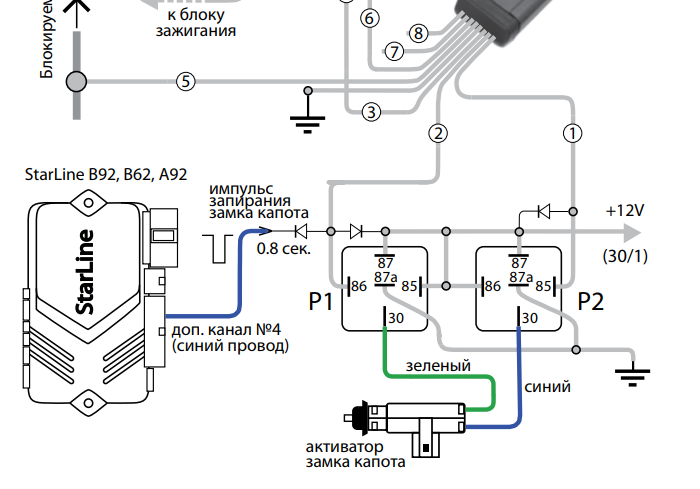

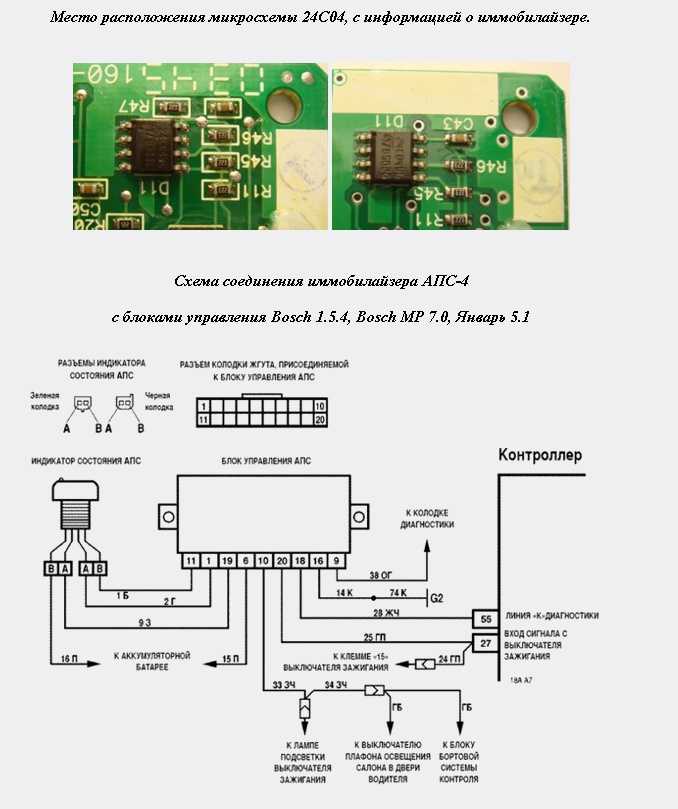

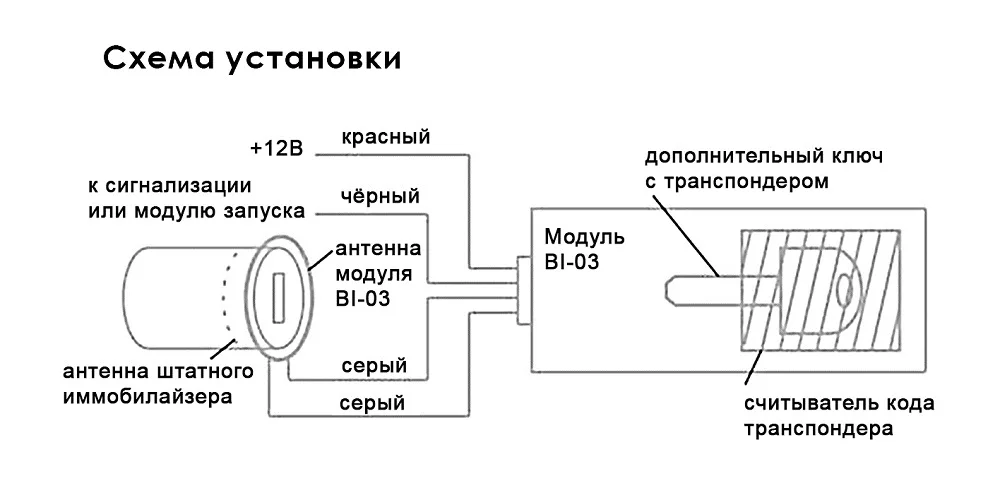

Поэтому напомним, что установка описанного устройства не отменяет установку сигнализации. А также отметим, что пока никто не смог придумать лучшего средства от угона, чем оставление машины на охраняемой стоянке.

Поэтому напомним, что установка описанного устройства не отменяет установку сигнализации. А также отметим, что пока никто не смог придумать лучшего средства от угона, чем оставление машины на охраняемой стоянке. Скрытность и надёжность – вот основные его черты. Нет, он скорее даже не охраняет, а контролирует правомочность севшего за руль автомобиля человека.

Скрытность и надёжность – вот основные его черты. Нет, он скорее даже не охраняет, а контролирует правомочность севшего за руль автомобиля человека.

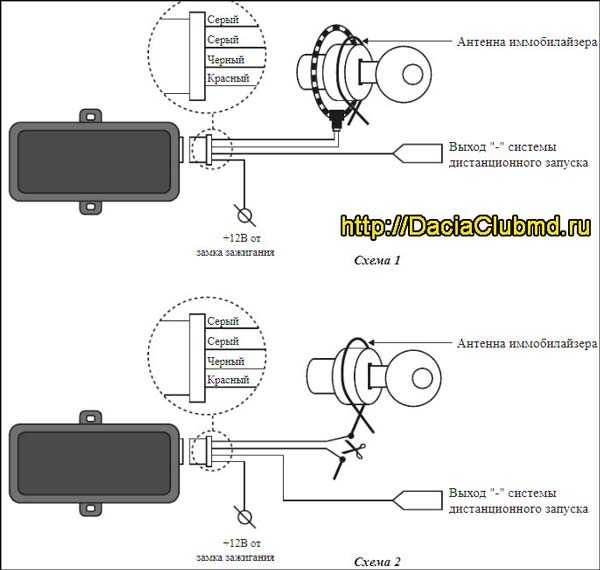

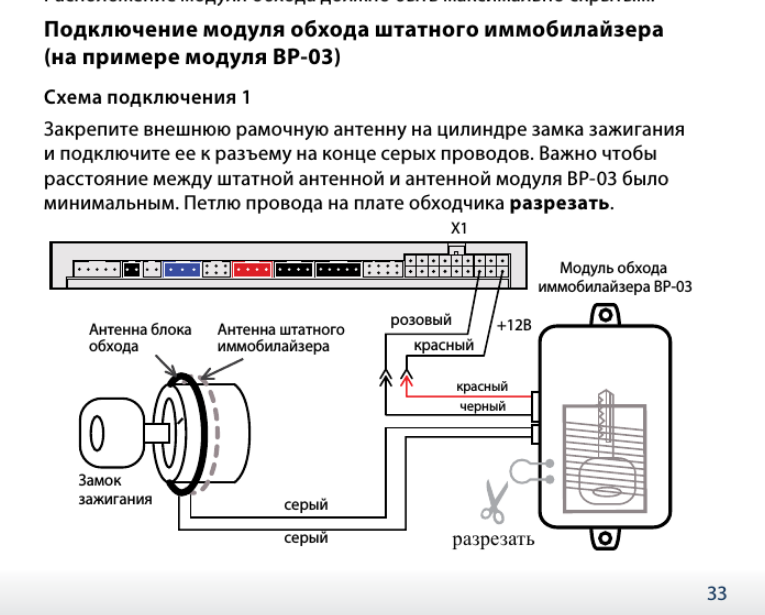

В этом случае чип с записанным надёжным кодом доступа находится в ключе автовладельца. Вставленный в замок зажигания чипованный ключ, через приёмную антенну передаёт свои данные на ИММО автомобиля. Приёмную антенну необходимо устанавливать в непосредственной близости от него;

В этом случае чип с записанным надёжным кодом доступа находится в ключе автовладельца. Вставленный в замок зажигания чипованный ключ, через приёмную антенну передаёт свои данные на ИММО автомобиля. Приёмную антенну необходимо устанавливать в непосредственной близости от него; При её отсутствии, ИММО воспримет это как угон.

При её отсутствии, ИММО воспримет это как угон. Моделей иммобилайзеров, на рынке автогаджетов, достаточно много. Выбрать есть из чего и цены на них вполне демократичные. В своём большинстве – с хорошими инструкциями о том, как их установить и где:

Моделей иммобилайзеров, на рынке автогаджетов, достаточно много. Выбрать есть из чего и цены на них вполне демократичные. В своём большинстве – с хорошими инструкциями о том, как их установить и где: Подробнейшим образом разобраться в функциональном значении каждого прибора и его подключении;

Подробнейшим образом разобраться в функциональном значении каждого прибора и его подключении;

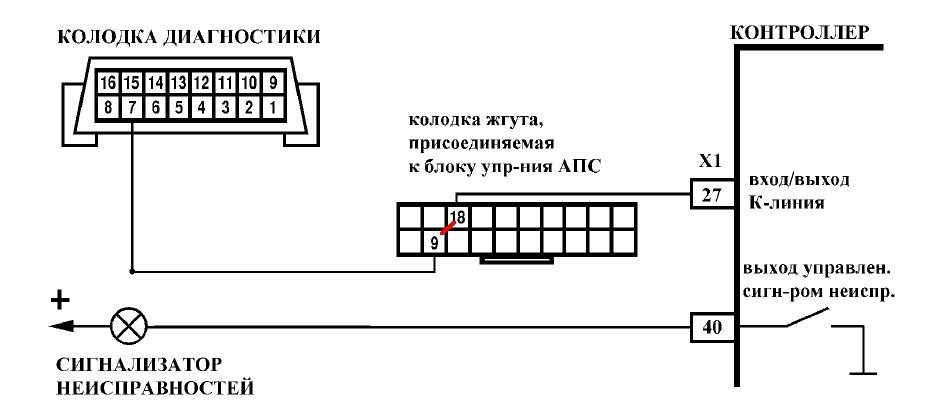

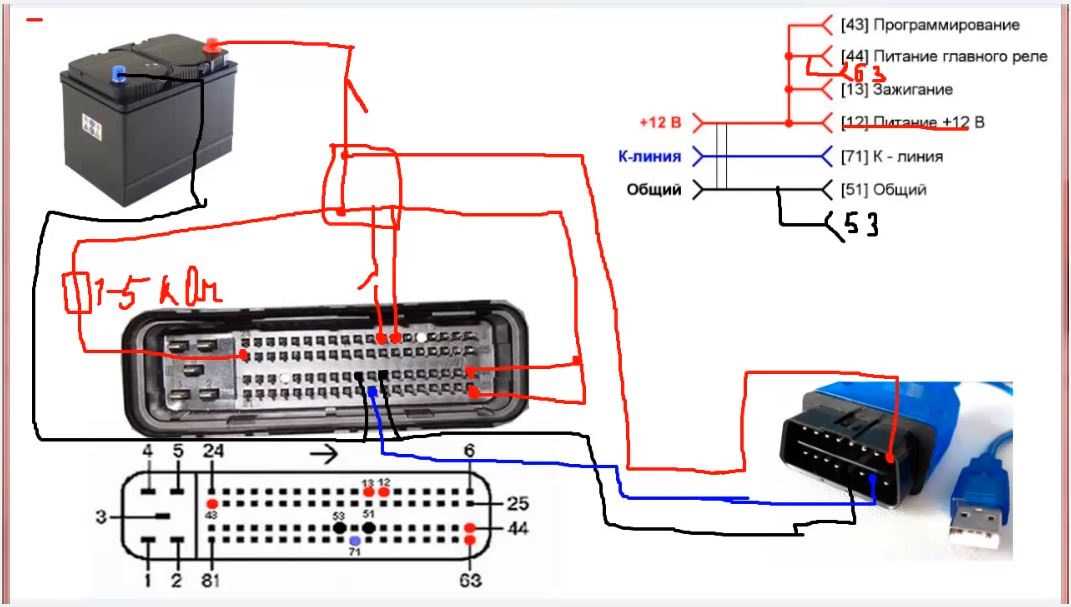

Что при этом будет демонстрировать система автомобильной диагностики. Злоумышленники умеют пользоваться сканером для профилактической диагностики её кодов.

Что при этом будет демонстрировать система автомобильной диагностики. Злоумышленники умеют пользоваться сканером для профилактической диагностики её кодов. Он не только вызывает головную боль у угонщиков, но и вселяет чувство спокойствия в жизнь владельца машины.

Он не только вызывает головную боль у угонщиков, но и вселяет чувство спокойствия в жизнь владельца машины.

Вот только его демонтаж не даст положительного, для них, эффекта. ЭБУ, без его сигнала, работать не будет.

Вот только его демонтаж не даст положительного, для них, эффекта. ЭБУ, без его сигнала, работать не будет. Не обнаружив дистанционно метку, ИММОотработает программу несанкционированного доступа в автомобиль;

Не обнаружив дистанционно метку, ИММОотработает программу несанкционированного доступа в автомобиль;

Наметить места, где желательно установить блокировки;

Наметить места, где желательно установить блокировки; Как они работают и на что реагируют. Придётся понять, как будет вести себя ЭБУ при потере части сигналов от заблокированных датчиков и не разукрасит ли он табло устрашающими сигналами и иллюминацией. Что при этом будет демонстрировать система автомобильной диагностики. Злоумышленники умеют пользоваться сканером для профилактической диагностики её кодов.

Как они работают и на что реагируют. Придётся понять, как будет вести себя ЭБУ при потере части сигналов от заблокированных датчиков и не разукрасит ли он табло устрашающими сигналами и иллюминацией. Что при этом будет демонстрировать система автомобильной диагностики. Злоумышленники умеют пользоваться сканером для профилактической диагностики её кодов. Это устройство очень эффективно защищает ваш автомобиль от популярных угонов без ключа .

Это устройство очень эффективно защищает ваш автомобиль от популярных угонов без ключа .

Если устройство подключено к внешней системе, такой как GPS/GSM-трекер, удаленная иммобилизация с этого устройства будет иметь приоритет над иммобилизацией PIN-кодом с CANblu. В отличие от других автомобильных охранных систем, CANblu можно устанавливать на электромобили, а также использовать в каршеринге.

Если устройство подключено к внешней системе, такой как GPS/GSM-трекер, удаленная иммобилизация с этого устройства будет иметь приоритет над иммобилизацией PIN-кодом с CANblu. В отличие от других автомобильных охранных систем, CANblu можно устанавливать на электромобили, а также использовать в каршеринге. Двигатель не сбитый,

Двигатель не сбитый, 00

00

И часто в этой неисправности виноваты проблемы с проводкой в системе зажигания.

И часто в этой неисправности виноваты проблемы с проводкой в системе зажигания. Вы бы не хотели сесть в машину и обнаружить, что вы не получили обновление программного обеспечения, которое могло бы предотвратить возникновение серьезной проблемы, не так ли?

Вы бы не хотели сесть в машину и обнаружить, что вы не получили обновление программного обеспечения, которое могло бы предотвратить возникновение серьезной проблемы, не так ли? Когда прошивка ECU устарела, вы можете столкнуться с множеством различных проблем.

Когда прошивка ECU устарела, вы можете столкнуться с множеством различных проблем.

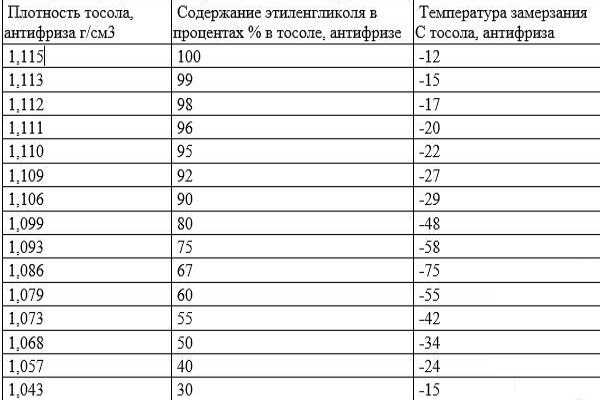

Более скромные показатели у антифризов G 11 и G 12.

Более скромные показатели у антифризов G 11 и G 12.

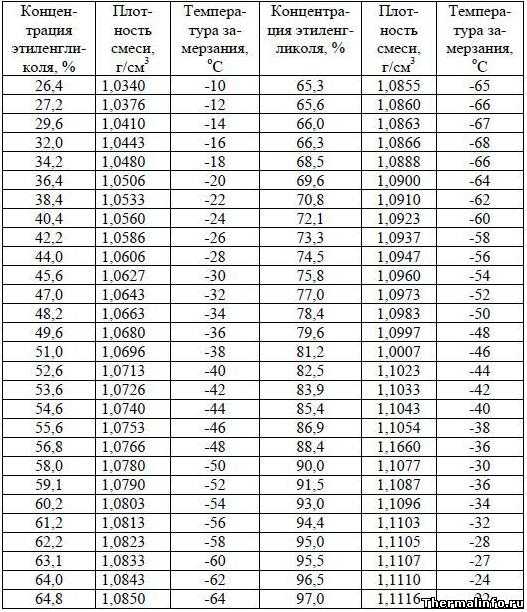

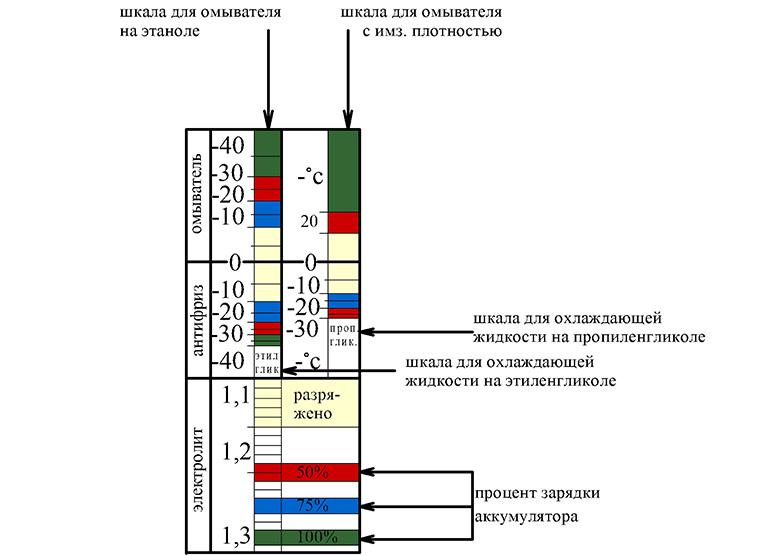

Затем ареометр устанавливается в вертикальное положение. Зафиксированный прибор выдает необходимые показания.

Затем ареометр устанавливается в вертикальное положение. Зафиксированный прибор выдает необходимые показания.

Для этого добавляют дистиллированную воду или новую порцию хладагента.

Для этого добавляют дистиллированную воду или новую порцию хладагента.

С одной стороны, оно не перестанет защищать двигатель и радиатор от возможных повреждений. С другой стороны, эксплуатировать автомобиль в таких условиях невозможно.

С одной стороны, оно не перестанет защищать двигатель и радиатор от возможных повреждений. С другой стороны, эксплуатировать автомобиль в таких условиях невозможно.

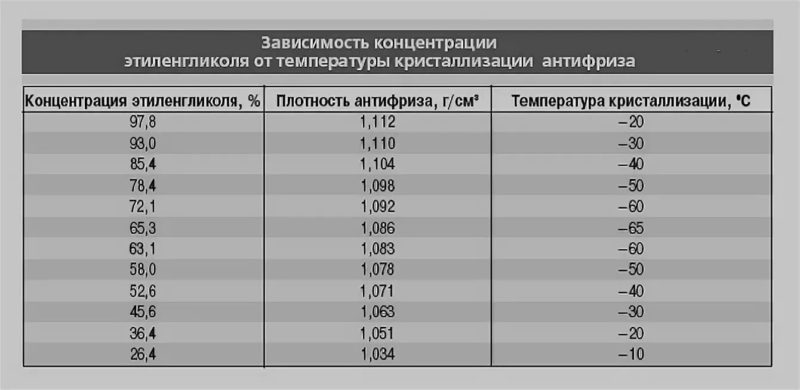

Плотность антифриза – основной показатель, влияющий на его качество. Чем выше плотность охладителя, тем ниже температурный порог замерзания раствора.

Плотность антифриза – основной показатель, влияющий на его качество. Чем выше плотность охладителя, тем ниже температурный порог замерзания раствора.

).

). Первый определяет содержание спирта в процентах, второй – фиксирует температуру кристаллизации в градусах по Цельсию.

Первый определяет содержание спирта в процентах, второй – фиксирует температуру кристаллизации в градусах по Цельсию. Поэтому, если требуется исследовать плотность антифриза, то при покупке прибора следует указывать именно этот реактив.

Поэтому, если требуется исследовать плотность антифриза, то при покупке прибора следует указывать именно этот реактив. Налить антифриз в широкий и высокий стеклянный сосуд (стакан, пробирка и др). Опустить в жидкость ареометр. Дождаться всплытия поплавка. Определить по шкале прибора плотность раствора. Во время проведения опыта нужно контролировать положение устройства в емкости, оно не должно касаться стенок стакана.

Налить антифриз в широкий и высокий стеклянный сосуд (стакан, пробирка и др). Опустить в жидкость ареометр. Дождаться всплытия поплавка. Определить по шкале прибора плотность раствора. Во время проведения опыта нужно контролировать положение устройства в емкости, оно не должно касаться стенок стакана.

Если охлаждающая жидкость не загрязнена, опустите конец шланга ареометра в заливную горловину радиатора. Сожмите резиновую камеру, расположенную в верхней части ареометра, и медленно отпустите ее, чтобы охлаждающая жидкость попала в тестер.

Если охлаждающая жидкость не загрязнена, опустите конец шланга ареометра в заливную горловину радиатора. Сожмите резиновую камеру, расположенную в верхней части ареометра, и медленно отпустите ее, чтобы охлаждающая жидкость попала в тестер. Перед установкой крышки обязательно выдавите небольшое количество охлаждающей жидкости из ареометра обратно в радиатор. Вы можете проверить состояние уплотнения крышки и при необходимости заменить крышку.

Перед установкой крышки обязательно выдавите небольшое количество охлаждающей жидкости из ареометра обратно в радиатор. Вы можете проверить состояние уплотнения крышки и при необходимости заменить крышку.

Чем ниже плотность жидкости, тем глубже погружается ареометр данного веса; шток откалиброван для получения числовых показаний…»

Чем ниже плотность жидкости, тем глубже погружается ареометр данного веса; шток откалиброван для получения числовых показаний…»