Вся правда о нитриловых перчатках: полное и подробное описание

Нитрильный каучук, благодаря своим прекрасным техническим характеристикам, применяется в различных областях производства. Он считается лучшим материалом для многих изделий. В частности, рукотворная резина используется при производстве перчаток.

Кроме автомобильной промышленности, нитриловые перчатки широко эксплуатируются в машиностроении, нефтедобывающей и химической промышленности, деревообрабатывающей и пищевой промышленности, салонах красоты и полиграфических мастерских.

Свойства нитрила

Нитрил более известен как «синтетический каучук». Искусственный каучук создан из отходов нефтепереработки, имеет способность трансформироваться и возвращаться к своей первоначальной форме после растяжения.

Существует несколько различных популярных сортов синтетического каучука. Они обычно создаются путем объединения химических веществ в различных количествах в процессе производства резины. Синтетический каучук способен выдерживать температуры от -40 до 100С, а в некоторых модификациях максимальный допуск температуры – 130С. Этот тип резины широко используется в изготовлении протекторов для самолетов и автомобилей, конвейерных лент и других промышленных продуктов. Изделия должны выдерживать высокие уровни тепла, например, в отопительных автомобильных шлангах и производстве автомобильных шин.

Этот тип резины широко используется в изготовлении протекторов для самолетов и автомобилей, конвейерных лент и других промышленных продуктов. Изделия должны выдерживать высокие уровни тепла, например, в отопительных автомобильных шлангах и производстве автомобильных шин.

Сравнительные характеристики нитрила, латекса, винила

Из нитрильных каучуков производят одноразовые нитриловые перчатки, автомобильные приводные ремни, шланги, уплотнительные кольца, прокладки, сальники, синтетическую кожу, формы роликов принтера, а также оболочки кабеля. Нитрильный латекс может быть использован в изготовлении клеев.

Нитрил устойчив к механическим и химическим воздействиям, выдерживает высокие температуры, обладает гипоаллергенными свойствами.Натуральный каучук или латекс, в отличие от искусственного типа, полностью природный продукт. Его производят из сока каучукового дерева, Гевеи бразильской.

Несмотря на достоинства каучука (эластичность, устойчивость к протеканию и т. д.), материал имеет и недостатки – может вызывать аллергические реакции.

Латекс не рекомендуется использовать при работе с химическими препаратами и бензинами.

Винил (поливинилхлорид, пластик) – полимер, состоящий из хлорида, винила и различных пластификаторов.

Винил обладает хорошей устойчивостью к воздействию кислот, щелочей и спиртов. У материала высокие показатели изнашиваемости, однако, он недостаточно эластичен и может вызывать раздражение кожи. Тем не менее медицинские виниловые перчатки имеют ряд преимуществ перед латексными и нитриловыми.

Потребительские свойства нитриловых перчаток

Резиновые нитриловые перчатки не содержат латекс и не имеют внутреннего напыления, поэтому гипоаллергенны и не вызывают сухости кожи. Чрезвычайно прочные и эластичные, их показатели растяжения превышают 500%. Перчатки обладают механической памятью, что способствует снижению усталости рук при длительном использовании. Имеют гладкую поверхность с текстурой на кончиках пальцев для лучшего захвата. Эта особенность очень важна для специалистов, работающих с инструментами, покрытыми смазкой и маслами.

Эта особенность очень важна для специалистов, работающих с инструментами, покрытыми смазкой и маслами.

В зависимости от области применения могут отличаться по длине (до запястья, предплечья), толщине защитного слоя, формы манжета, заливке нитрила. Например, в смотровых кабинетах больниц используют перчатки до запястья, тогда как хирурги носят более удлиненную модель. Сотрудники лабораторий выбирают более прочные перчатки с манжетой.

Среди разнообразия нитриловых перчаток встречаются изделия на подкладке из трикотажа, нейлона, хлопчатобумажной ткани. Для работы в низких температурах разработана утепленная модель перчаток.

Перчатки из нитрилового каучука устойчивы к высоким температурам, но, хранясь при ярком освещении и высокой влажности, со временем теряют свои характеристики. Поэтому рабочие перчатки следует содержать в прохладном, сухом и темном помещении.Изделия из нитрила имеют широкую цветовую гамму и размерный ряд.

Области применения нитриловых перчаток

Патент на изобретение нитриловых перчаток был получен Неилом Тиллитсоном и Люком де Беккер в 1997 году. С этого времени производство нитриловых перчаток давно поставлено на поток, а сами изделия нашли широкое применение во всех областях промышленности, медицине, косметологии.

С этого времени производство нитриловых перчаток давно поставлено на поток, а сами изделия нашли широкое применение во всех областях промышленности, медицине, косметологии.

Перчатки из искусственного каучука не столь тесно облегают руки, как латексные, поэтому хирургические нитриловые перчатки не получили широкого распространения. Однако медицинские нитриловые перчатки в 3 раза более устойчивы к проколам, чем латексные. Поэтому стерильные и нестерильные неопудренные нитриловые перчатки используются для работы на скорой помощи, в стоматологии, серологии.

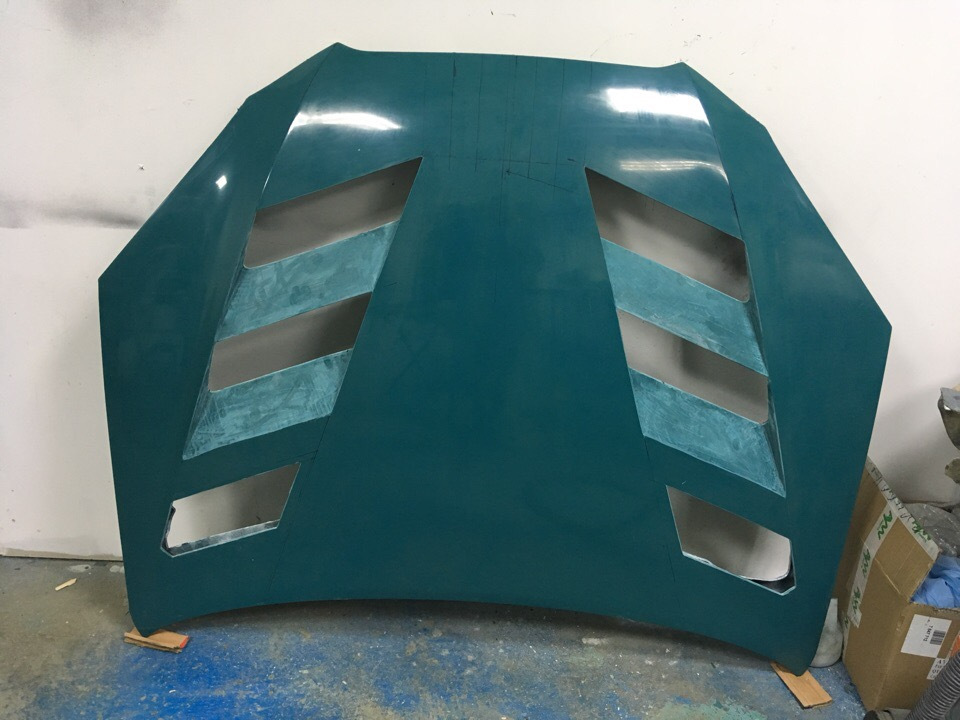

В течение многих лет одноразовые перчатки считались бесполезными в автомобильной промышленности по причине того, что природный латекс попросту растворялся при контакте с маслом, дизельным топливом или бензином. В настоящее время автопроизводители и сервисные центры являются оптовыми покупателями химически стойких нитриловых перчаток. Такие перчатки выдерживают высокие температуры под капотом, устойчивы практически ко всем химическим веществам и обеспечивают достаточную тактильную чувствительность в работе.

В косметологии часто используют перчатки с текстурой на пальцах, это обеспечивает специалисту хороший захват инструмента, в тоже время не препятствуя скольжению. В них очень удобно проводить некоторые процедуры׃ пилинги, нанесение масок, очищение кожи и т.д.

Нитриловые перчатки используются не только на производствах, но и в обиходе рядовыми жителями. Они удобны для уборки в квартире, работе на садовом участке, мелких ремонтных работах поскольку прекрасно защищают кожу рук от грязи и химических веществ, не вызывая раздражения или высыхания кожи. Производители нитриловых перчаток предлагают такие разновидности, как перчатки нитриловые манжет крага (частичное покрытие или полный облив) и перчатки с полным нитриловым покрытием.

Видео-описание основных свойств нитриловых перчаток

Винил, нитрил или латекс.

-min-800x800.jpg) Какие перчатки выбрать? :: Группа компаний ASD — официальный сайт

Какие перчатки выбрать? :: Группа компаний ASD — официальный сайтОдноразовые перчатки — неотъемлемый атрибут защиты рук для различных сфер производства и обслуживания, а порой их использование является одним из требований при соблюдении правил техники безопасности. На рынке существует большой выбор одноразовых перчаток для любых потребностей и самых взыскательных клиентов. Пожалуй, наиболее часто мы наблюдаем использование таких перчаток в местах общественного питания, в сферах HoReCa. Руки — главный инструмент работы повара. Соответствующая защита необходима для контакта с разными группами пищевых продуктов. Мы поможем лучше узнать различия этих перчаток, чтобы Вы могли сделать правильный выбор!

Виниловые перчатки – экономичная альтернатива в сферах, где не требуется защита от агрессивной среды. Они производятся из синтетически полученного полимерного материала – поливинилхлорида, более известного как ПВХ. Ключевым преимуществом перед аналогами является относительная дешевизна производства и последующая цена приобретения. Отличительной особенностью является высокая проницаемость для белковых субстанций, что накладывает ограничения на работу с некоторыми видами пищевых продуктов.

Отличительной особенностью является высокая проницаемость для белковых субстанций, что накладывает ограничения на работу с некоторыми видами пищевых продуктов.

За что ценят:

- устойчивость к деформации и повреждениям при длительном контакте с водой;

- стойкость к воздействию кислот, щелочей, спиртовых растворов, углеводородов, солей;

- обеспечивают точный захват предметов без скольжения;

- высокая степень чувствительности;

Где используются:

- пищевая промышленность;

- сфера обслуживания;

- салоны красоты и косметология;

Нитриловые перчатки производятся из нитрил-бутадиенового латекса (NBR). Так как это — синтетический материал, нитриловые перчатки могут быть использованы в качестве альтернативы людьми с аллергией на натуральный латекс. Уникальный дуэт этих двух компонентов (бутадиена и акрилонитрила) наделяет изделия свойствами, которые по достоинству оценили специалисты различных профессиональных областей. Отличительной особенностью является стойкость к воздействию агрессивных химикатов.

Отличительной особенностью является стойкость к воздействию агрессивных химикатов.

За что ценят:

- устойчивы к воздействию химических растворов и масел;

- обладают высокой стойкостью на разрыв и прокол;

- высокая степень чувствительности;

- обеспечивают точный захват предметов без скольжения;

- гипоаллергенные, не вызывают раздражений и неприятных ощущений;

- воздухопроницаемые. Руки в таких перчатках «дышат»;

Где используются:

- пищевая промышленность;

- сфера обслуживания;

- клининговые услуги;

- косметология;

- лаборатории;

- ремонт и отделка помещений;

Латексные перчатки производятся из натурального каучука*. Такой материал обладает значительной прочностью, высокой растяжимостью и отличными барьерными свойствами. Латекс демонстрирует устойчивость к различным спиртам, хлоридам, жирам, некоторым кислотам, а также дезинфицирующим веществам. Отличительной особенностью является максимальная тактильная чувствительность и эластичность.

Отличительной особенностью является максимальная тактильная чувствительность и эластичность.

За что ценят:

- великолепная эластичность;

- высокая степень чувствительности;

- устойчивы к воздействию кислот, щелочей;

- хорошая устойчивость на разрыв;

*ВНИМАНИЕ: перед использованием перчаток для работы с химикатами, пожалуйста, проконсультируйтесь по вопросу сопротивляемости продукта с производителем.

Из-за содержания каучуковых белков, существует вероятность аллергической реакции.

Где используются:

- пищевая промышленность;

- клининговые услуги;

- сельское хозяйство;

Какие перчатки выбрать?

Все зависит исключительно от Ваших целей и потребностей. В таблице ниже Вы найдете упрощенное сравнение характеристик материала, которое поможет сделать правильный выбор в соответствии с необходимыми параметрами.

Условные обозначения:

Какие одноразовые перчатки стоит выбрать для работы с пищевыми продуктами?

В сравнительной таблице вы можете более подробно ознакомиться с тем, как тот или иной материал перчаток взаимодействует с различными типами пищевых продуктов.

Условные обозначения:

В каталоге ASD представлен большой ассортимент одноразовых перчаток из винила, нитрила и латекса, которые можно подобрать для широкого спектра задач по доступным ценам. Выбор за Вашими руками!

Какие перчатки лучше: нитриловые, виниловые или латексные

Рабочие перчатки необходимы во многих ситуациях, основное их предназначение – защита кожи рук. От правильного выбора изделий зависит дальнейший комфорт человека на рабочем месте и успех выполненной им работы. Первое, на что обращают внимание при покупке перчаток – материал, из которого они изготовлены. Сегодня защитные перчатки изготавливают в основном из латекса, винила и нитрила. О том, какие перчатки лучше, виниловые или латексные, а также чем отличаются нитриловые перчатки от остальных видов – и пойдет речь в статье.

Защитные перчатки – виды

Средства индивидуальной защиты – классические одноразовые перчатки, выпускают из различных материалов. Все виды используемых при производстве перчаток материалов отличаются химическим составом и предназначением:

- винил получают в результате смешивания пластификаторов с поливинилхлоридом;

- латекс добывают из каучукового дерева;

- нитрил получают в результате обработки нефтепродуктов.

При выборе перчаток многих покупателей волнует вопрос, насколько они прочные и надежные. Понять, какие перчатки прочнее латексные или нитриловые и чем отличаются виниловые перчатки от нитриловых, можно, исходя из технических характеристик изделий.

Перчатки резиновые или из полимерных материалов, ГОСТ и технические характеристики:

Итак, разберемся, какие перчатки лучше использовать для реализации ваших задач. Анализ будет построен исходя из особенностей и характеристик материала, из которого они произведены.

Латексные перчатки

Изготовлены из натурального природного материала.

Идеально подходят для работ, в которых требуется сохранение тактильной чувствительности рук. Таким образом, ощущение предмета сохраняется за счет небольшой толщины изделия и плотного прилегания перчатки к руке. Также латексные перчатки обеспечивают повышенный уровень комфорта при использовании. Обладают повышенной устойчивостью к кислотам и щелочам.

Минусы: могут вызывать аллергию, быстро рвутся при механическом воздействии, нельзя использовать повторно.

Чем отличаются латексные перчатки от резиновых?

Разница между латексными и резиновыми перчатками очень большая: латексные тонкие, сверхчувствительные, тогда как резиновые перчатки – более плотные и устойчивые к механическим повреждениям. Если стоит вопрос ребром, какие *перчатки виниловые или латексные выбрать и в чем разница*, то однозначно лучше отдать предпочтение латексу. Но, опять-таки, все зависит от сферы применения, например, для оснастки косметологического кабинета вполне подойдут изделия из винила.

Виды латексных перчаток:

- опудренные и неопудренные;

- стерильные и нестерильные;

- анатомические и неанатомические;

- текстурированные и гладкие;

- с трикотажной либо нейлоновой основой.

Опудренные перчатки обрабатывают тальком, за счет чего надевать их намного удобнее, чем обычные перчатки. Стерильные перчатки в основном предназначаются для хирургических операций. Изделия с выпуклой текстурой делают захват инструментов более удобным. Неанатомические изделия не имеют разницы: левая или правая рука. Перчатки с трикотажной основой хорошо пропускают воздух. Основа из нейлона придает изделиям дополнительную прочность и износостойкость.

Неанатомические изделия не имеют разницы: левая или правая рука. Перчатки с трикотажной основой хорошо пропускают воздух. Основа из нейлона придает изделиям дополнительную прочность и износостойкость.

Нитриловые перчатки

Основными характеристиками нитриловых перчаток являются:

- Повышенная устойчивость к проколам и порезам.

- Защищают от агрессивного воздействия технических масел, смазок, растворителей и других сложных химических веществ.

- Отличаются универсальностью использования и высоким уровнем прочности.

- Изделия полностью гипоаллергенные.

Минусы: плохо тянутся, невысокая чувствительность в пальцах по отношению к мелким деталям, нестерильны.

Отличие нитриловых и латексных перчаток

Сравнивая и выбирая рабочие перчатки нитриловые или латексные, разницу можно почувствовать сразу. Нитрил сам по себе более плотный материал, тогда как латекс тоньше и тянется лучше, обеспечивая плотное прилегание. Выбирая виниловые и нитриловые перчатки отличие сразу же найти – не сложно. Во-первых, характеристики прочности разные, во-вторых, ощутимая разница в цене. Нитриловые считаются самым дорогим вариантом.

Во-первых, характеристики прочности разные, во-вторых, ощутимая разница в цене. Нитриловые считаются самым дорогим вариантом.

Виниловые перчатки

Основными характеристиками виниловых перчаток являются:

- Эргономичные, облегают руку и принимают нужную форму.

- Плотные, не тянутся, легко надеваются и снимаются.

- Не вызывают аллергических реакций.

- Можно использовать повторно.

- Низкая стоимость изделий.

Минусы: предназначаются для работ с минимальными нагрузками, не подходят для проведения медицинских манипуляций, нет устойчивости к маслам, спирту и эфирам.

Отличие виниловых и латексных перчаток

Главное отличие виниловых перчаток от латексных – стерильность и устойчивость к различным биологическим жидкостям. Латекс в этом плане подходит, а вот винил для таких манипуляций категорически не рекомендуется использовать. Еще чем отличаются виниловые перчатки от латексных, так это стоимостью – изделия из винила стоят дороже.

Какие перчатки лучше: виниловые или нитриловые?

Задаваясь вопросом, какие перчатки прочнее, виниловые или нитриловые, однозначно можно сделать вывод, что последний вариант отличается большей прочностью.

Виниловые или нитриловые перчатки – что лучше?

Разница между нитриловыми и виниловыми перчатками – существенная и видна даже внешне. Виниловые перчатки не вызывают аллергию, имеют антистатические свойства и стоят недорого. Но они обычно тонкие и не сильно устойчивые на разрыв. Перчатки из винила предпочитают использовать парикмахеры.

Нитрил – более прочный гипоаллергенный материал, он хорошо контактирует с пищевыми продуктами, а также устойчив к воздействию агрессивных сред. Перчатки из нитрила чаще всего используют сотрудники предприятий пищевой промышленности, уборщики служебных помещений и т.д.

В чем отличие нитриловых перчаток от латексных?

Чем отличаются нитриловые перчатки от латексных? Главное отличие в том, что, нитриловые перчатки не вызывают аллергических реакций, тогда как латекс может стать причиной неприятных высыпаний. Ну и, конечно же, характеристики прочности здесь совершенно разные: нитрил прочнее латекса. Надежная защита для кожи рук: перчатки резиновые или из полимерных материалов, цена которых вполне демократичная.

Ну и, конечно же, характеристики прочности здесь совершенно разные: нитрил прочнее латекса. Надежная защита для кожи рук: перчатки резиновые или из полимерных материалов, цена которых вполне демократичная.

На что стоит обратить внимание при покупке перчаток

Выбирая средства защиты рук, вы неизбежно задумаетесь: какие перчатки приобрести: латексные или виниловые? или что лучше выбрать: перчатки нитриловые или латексные? Можно ответить однозначно: всегда учитывайте характер будущих работ или манипуляций. Прежде чем заказывать большую партию, изделие следует протестировать на индивидуальную переносимость: перчатки не должны вызывать аллергическую реакцию.

Важно подобрать правильный размер изделия, оно должно плотно облегать руку и не мешать проведению манипуляций. Перчатки не должны сильно сжимать руку, но и слишком большой размер не приветствуется – работать в таких перчатках будет неудобно.

Перед покупкой перчатки следует осмотреть на наличие дефектов и других повреждений. Лучше всего приобретать сразу несколько пар. Хранить изделия следует, избегая попадания прямых солнечных лучей, вдали от источников тепла, избегая при этом условий повышенной влажности.

Лучше всего приобретать сразу несколько пар. Хранить изделия следует, избегая попадания прямых солнечных лучей, вдали от источников тепла, избегая при этом условий повышенной влажности.

Вывод: Прежде чем купить перчатки резиновые или из полимерных материалов, нужно понимать, какой вид изделий предназначен для проведения определенного круга работ. Например, перчатки латексные и резиновые: разница здесь очень ощутимая, особенно в тактильных ощущениях, плюс характеристики прочности отличаются. Сегодня выбор изделий индивидуальной защиты очень велик и среди всего разнообразия видов всегда можно найти наиболее подходящий вариант.

ОТКРОЕМ ВСЮ ПРАВДУ О НИТРИЛОВЫХ ПЕРЧАТКАХ

10 Апреля 2017ВСЕ ЧТО ВЫ ХОТЕЛИ ЗНАТЬ О НИТРИЛОВЫХ ПЕРЧАТКАХ, НО БОЯЛИСЬ СПРОСИТЬ…

Перчатки – вторая кожа сотрудника: они должны не только защищать руки от воздействия вредных и опасных факторов производства, но при этом быть максимально удобными. На рынке спецодежды представлен огромный выбор перчаток из различных материалов. Особого внимания заслуживают нитриловые перчатки, о которых пойдет речь в данной статье.

На рынке спецодежды представлен огромный выбор перчаток из различных материалов. Особого внимания заслуживают нитриловые перчатки, о которых пойдет речь в данной статье.

Нитрил – это синтетический каучук, который получают из материалов нефтепереработки. Нитрильный каучук благодаря своим свойствам применяется в разных отраслях промышленности. Его используют при изготовлении протекторов самолетов и автомобилей, конвейерных лет, перчаток и других промышленных продуктов.

Патент на изобретение нитриловых перчаток был получен Неилом Тиллитсоном и Люком де Беккер в 1997 году. С тех пор производство нитриловых перчаток было поставлено на поток, а сами изделия нашли широкое применение во всех областях промышленности, медицине, косметологии.

Свойства нитрила• Защищает от механических воздействий

• Защищает от нефтепродуктов, масла, воды, различных химических веществ

• В отличие от натурального каучука (или латекса) он не вызывает аллергических реакций.

• Способен выдерживать температуры от -40 до 130С

• Прочный и эластичный. Показатели растяжения превышают 500%

• Долговечный. Нитриловые перчатки долговечнее брезентовых примерно в 15 раз, комбинированных — в 5 раз.

Существует несколько разновидностей нитриловых перчаток:

|

|

Первый вид – это одноразовые нитриловые перчатки. Они очень тонкие и обладают высокой герметичностью. Одноразовые перчатки защищают от воздействия разных химических веществ, а так же являются очень чувствительными. Как правило, данный тип перчаток используется в медицине. Не смотря на то, что нитриловые перчатки не так тесно облегают руки как латексные, они в 3 разу лучше защищают от проколов и не вызывают аллергии. |

|

|

Второй вид – это перчатки, которые полностью состоят из нитрилового полимера. |

|

|

Третий вид — хлопчатобумажные перчатки с полимерным покрытием. В качестве основы в таких перчатках используют хлопчатобумажную ткань, которую погружают в раствор нитрила. Перчатки с нитриловым покрытием, имеющие хлопчатобумажную основу, отлично подходят для работы в любую погоду, так как имеют высокие теплозащитные и воздухопроницаемые свойства. Нитриловое покрытие обеспечивают защиту от всевозможных ран, порезов, ожогов и других повреждений. |

Нитрил – это синтетический каучук. Многие думают, что синтетические материалы намного хуже натуральных, но в случае с нитрилом – все наоборот. Натуральный каучук (латекс) — это сок дерева Гевея (резиновое дерево). При тепловом воздействии он становиться твердым. Натуральный каучук, как правило, не пропускает все жидкости на водной основе — спирты и ацетоны. Латекс обладает стойкостью к кислотам и щелочам, обладает отличным свойствами захвата и противоскольжения. Сравнительные механические свойства латекса невысоки, что предопределяет редкое использование этого полимера для производства перчаток для механической защиты. У ряда людей могут наблюдаться сильные аллергические реакции на латекс.

Благодаря защитным свойствам синтетического каучука, нитриловые перчатки нашли применение во многих отраслях промышленности. Кроме этого они активно используются и в домашнем хозяйстве во время ремонта, работы в саду или же просто уборке. Производители нитриловых перчаток предлагают перчатки разной длины (перчатки, краги) и цвета, так что найти подходящие перчатки для работы не составит труда.

Производители нитриловых перчаток предлагают перчатки разной длины (перчатки, краги) и цвета, так что найти подходящие перчатки для работы не составит труда.

Возврат к списку

Бутадиен-нитрильные каучуки и латексы — Справочник химика 21

Каучуки, наполненные пластиками (смолами), получают смешением соответствующих латексов при этом достигается хорошее совмещение наполнителей с каучуками. Выпускают бутадиен-стирольные и бутадиен-нитрильные каучуки, наполненные соотв. высокостирольными смолами, напр, бутадиен-стирольным сополимером с содержанием стирола 85-87% (25-400 мае. ч.) и ПВХ (43-100 мас.ч.). Резины на основе таких Н.к. характеризуются высокими модулем упругости, твердостью, прочностью, сопротивлением раздиру, износостойкостью и хим. стойкостью. Наполнение высокостирольными смолами позволяет получать прочные цветные и светлоокрашенные кожеподобные резины с относительно малой плотностью, а наполнение ПВХ-самозатухающие и озоностойкие резины. Для улучшения низкотемпературных св-в резин из бутадиен-нитрильных каучуков в последние одновременно с пластиком м.б. введен диоктилфталат или др. пластификатор. [c.168]

Для улучшения низкотемпературных св-в резин из бутадиен-нитрильных каучуков в последние одновременно с пластиком м.б. введен диоктилфталат или др. пластификатор. [c.168] В качестве основы связующих, применяемых при изготовлении Н. и. способом пропитки, чаще всего используют синтетич. каучуки, полиакрилаты, поливинилхлорид, поливинилацетат, полиуретаны и др. В СССР наиболее распространенным связующим при изготовлении таких Н.и. является латекс на основе карбоксилатного бутадиен-нитрильного каучука (нанр., марки СКН-40-1ГП). Холст обычно формируют из хлопка или из смеси вискозных и полиамидных волокон (чаще всего в соотношении 70 30). В значительных [c.186]

Разработаны бутадиен-нитрильные каучуки, наполненные пластификатором на стадии латекса (вопрен 520), характеризующиеся особо легкой перерабатываемостью карбоксилирован-ные каучуки (СКН-26-5 — сополимер бутадиена, НАК и метакриловой кислоты) большой ассортимент жидких бутадиен-нитрильных полимеров. Начато производство порошкообразных каучуков, каучуков со связанным антиоксидантом, вводимым на стадии полимеризации. Появились сообщения о синтезе термопластичных бутадиен-нитрильных каучуков, сочетающих свойства эластомеров и термопластов. [c.258]

Начато производство порошкообразных каучуков, каучуков со связанным антиоксидантом, вводимым на стадии полимеризации. Появились сообщения о синтезе термопластичных бутадиен-нитрильных каучуков, сочетающих свойства эластомеров и термопластов. [c.258]

В качестве эмульгаторов применяются калиевые и натриевые соли природных и синтетических жирных кислот и диспропорционированной канифоли, алкилсульфонат натрия и др. Этими эмульгаторами заменяется некаль (натриевая соль дибутилнафталинсульфокислоты), применяющийся в производстве бутадиеннитриль-ных каучуков. Выбор эмульгатора обусловлен его доступностью, способностью обеспечивать необходимую скорость полимеризации, устойчивостью латекса на всех стадиях технологии производства и способностью биологически разлагаться при очистке сточных вод. Применяемые анионоактивные эмульгаторы не оказывают влияния на микроструктуру каучука. Бутадиен-нитрильный каучук СКН-18, полученный при 30°С с применением некаля, алкилсуль-фоната натрия и калиевого мыла синтетических жирных кислот, имеет одну и ту же микроструктуру транс-1,4-звеньев 60,0—63,8%, г с-1,4-звеньев 26,2—30,2% и 1,2-звеньев 8,0—11% [9]. [c.358]

[c.358]

Свойства пленок из бутадиен-нитрильных латексов равноценны свойствам бутадиен-нитрильных каучуков. Не только механические свойства, но также и высокое сопротивление истиранию, присущее твердым нитрильным каучукам, наблюдаются у пленок, отлитых из латексов. [c.497]

Сульфенамид БТ хорошо диспергируется в бутадиен-нитрильных каучуках и, так же как в случае бутадиен-стирольных, обеспечивает получение вулканизатов с высокими физико-механическими показателями. Для вулканизации резиновых смесей из бутадиен-нитрильного латекса рекомендуется применять [c.135]

Наиболее распространены латексы, полимеры которых содержат от 20 до 40% акрилонитрила, и цифра, в марке латекса показывает количество этого мономера в исходной смеси. При сополимеризации используются те же эмульгаторы, инициирующие системы, регуляторы молекулярной массы, что и при получении бутадиен-нитрильных каучуков. [c.409]

Бутадиен-нитрильные латексы получают эмульсионной сополимеризацией бутадиена и нитрила акриловой кислоты. Первые бутадиен-нитрильные латексы были получены в производстве бутадиен-нитрильных каучуков. В настоящее время выпускается большой ассортимент бутадиен-нитрильных латек- [c.268]

Первые бутадиен-нитрильные латексы были получены в производстве бутадиен-нитрильных каучуков. В настоящее время выпускается большой ассортимент бутадиен-нитрильных латек- [c.268]

Кроме перечисленных способов имеются еще несколько разновидностей отличающихся очередностью совмещения с каучуком и способами его предварительной обработки. Большее значение приобретают предварительные смеси бутадиен-нитрильного каучука и поливинилхлорида, полученные на стадии латекса. Изготовленную таким образом гомогенную смесь обрабатывают по одному из вышеперечисленных способов. [c.65]

Бутадиен-нитрильные каучуки и латексы [c.177]

Для покрытий, устраняющих скользкость палуб, применяют мастики на основе эпоксидной смолы, пластифицированной низкомолекулярным бутадиен-нитрильным каучуком, на основе алкидной (глифталевой) грунтовки, пластифицированной хлорированным поливинилхлоридом (см. Перхлорвиниловые смолы), а также полимерцементные составы (напр., на основе бутадиен-стирольного латекса см. Полимер цемент). Последние м. б. использованы и для выравнивания палуб. Необходимые свойства мастик достигаются введением в них наполнителей, абразивов и др. ингредиентов. [c.483]

Персульфат калия — калиевая соль надсерной кислоты —является инициатором эмульсионной полимеризации, который применяется в производстве бутадиен-стирольных и бутадиен-нитрильных каучуков и некоторых латексов. Водные растворы персульфата калия даже при комнатной температуре обладают высокой коррозионной активностью к металлическим материалам (табл. 5.1). Столь же агрессивны и растворы персульфата аммония, являющегося полупродуктом данного производства. О скорости коррозии некоторых металлов в концентрированном растворе персульфата аммония можно судить по данным в табл. 5.2. [c.109]

Активатор натурального, бутадиен-стирольных, бутадиен-нитрильных каучуков и латексов. [c.312]

Один из эффективных антиоксидантов общего назначения для каучуков и резин. Защищает от воздействия тепла, кислорода, а также солей меди и марганца. Под действием прямых солнечных лучей умеренно окрашивает резину, но не окрашивает контактирующие с ней материалы. Не выцветает при дозировках до 1 вес. ч., хорошо распределяется в каучуке и в латексе. Повышает стойкость к старению резин, вулканизованных полухлористой серой и без ускорителей. Повышает сопротивление старению полиэтилена. Активирует действие ускорителей вулканизации класса меркаптанов. Применяется (0,25—1,0 вес. ч.) в качестве стабилизатора полибутадиена и полиизопрена в смеси с другими противостарителями. Используется в резинах из натурального, бутадиен-стирольных, бутадиен-нитрильных каучуков и из бутилкаучука.. Можно применять в цветных изделиях. [c.332]

Защищает резины от теплового старения. В комбинации с другими противостарителями придает резинам из изопреновых и бутадиен-нитрильных каучуков, вулканизованных тиурамом, высокую стойкость к действию тепла, а резинам из бутадиен-нитрильного каучука — и к действию горячего масла. Не влияет на цвет прозрачных, цветных и белых резин при длительной экспозиции на свету. Способствует осветлению прозрачных и матовых резин. Не выцветает. Придает резине горький вкус. Менее токсичен, чем МВИ. Замедляет вулканизацию значительно меньше, чем 2-меркаптобензимидазол. В смесях, содержащих тиурам, несколько активирует вулканизацию. Оказывает сенсибилизирующее действие на латекс НК. [c.348]

Предварительно смешивают латексы ПВХ и бутадиен-нитрильного каучука, затем проводят их совместную коагуляцию. [c.397]

Для склеивания различных пленок, тканей, бумаги обычной и асбестовой, алюминиевой фольги и других материалов применяют латексы на основе бутадиен-нитрильных каучуков, содержащие казеин (20% казеина, обработанного бурой), фенолоформальдегидные смолы, а также производные канифоли. [c.285]

Известны так называемые смешанные бутадиен-стирольные и бутадиен-нитрильные каучуки. Для получения этих каучуков бутадиен совместно с 10—40% стирола или нитрила акриловой кислоты (СН2=СН—С=Н) эмульгируют в воде в присутствии эмульгатора (например, соли олеиновой кислоты). Затем в присутствии катализатора производят полимеризацию смеси в каучукоподобное вещество полученный синтетический латекс коагулируют уксусной кислотой или другими веществами и перерабатывают в каучук. Резины из бута-диен-нитрильного каучука хорошо приклеиваются к металлу, особенно при помощи 15%-ного раствора хлорированного каучука в толуоле. Для увеличения адгезии в резиновую смесь вводят до 15% окиси цинка. [c.364]

Англия GEO Вгеоп Polybiend 503 552 Смесь ПВХ с латексом бутадиен-нитрильного каучука со средним содержанием нитрила акриловой кислоты (1 = 1,08—1,26 [c.408]

Эмульгатор некаль применяется в производстве эмульсионных бутадиен-нитрильных каучуков и некоторых латексов [1—3]. Этот продукт представляет собой смесь натриевых солей moho-, ди- и три-вто/5-бутилнафталинсульфокислот, которая с водой образует растворы, обладающие щелочной реакцией. Его получают на заводах СК путем бутилирования и сульфирования нафталина с последующей нейтрализацией образующейся сульфокислоты едким натром. В основе технологического процесса лежат следующие реакции [c.119]

В обувной промышленности смеси ПВХ и СКН используются главным образом для изготовления маслостойких подошв для рабочей обуви Смеси латекса ПВХ и бутадиен-нитрильного каучука применяют для отделки кожи а смеси на основе бутадиен-нитрильного каучука с сополимерами поливинилхлорида для приклеивания подошв Комбинация небольшого количества каучука с сополимером ПВХ и поливиннлацетатом применяется для жестких подносков обуви [c.71]

При совмещении каучуков с термореактивными смолами усиливающий эффект, аналогичный усилению активными сажами, получен лишь при введении термореактивных смол в бутадиен-нитрильный каучук. Эффект усиления каучуков общего назначения, равноценный саже, достигнут лишь при совмещении каучуков с термореактивными смолами на стадии латекса. Совмещение материалов на стадии латекса ликвидирует такие трудо- и энергоем- [c.114]

Наибольшее практич. значение имеют эмульсионные сополимеры бутадиена со стиролом или сс-метил-стиролом (см. Бутадиен-стирольные каучуки. Стирола сополимеры), акрилонитрилом (см. Бутадиен-нитрильные каучуки)-, метакриловой и др. непредельными к-тами (см. Карбоксилатные каучуки), с производными винилииридипа (см. Винилпиридановые каучуки). Нек-рые сополимеры Б, (напр., с винилиденллиридоад) применяют в виде латекса (см., напр., Винилиден -лорида сополимеры).) Прививку стирола, а-метилстирола, акрилонитрила, метилметакрилата и др. к бутадиеновым каучукам в присутствии радикальных инициаторов используют в производстве ударопрочных пластмасс (см., иаир.. Стирола сополимеры). [c.150]

Состав бонитовых смесей. Э. могут быть получены из изопреновых (натурального и синтетич.), бутадиеновых, бутадиен-стирольных, бутадиен-нитрильных каучуков, а также из регенерата резины и из латексов. Последние Э. дешевле и имеют лучшие механич. свойства, поскольку при изготовлении латексных смесей исключается деструкция полимера. Для улучшения свойств Э. в их состав вводят добавки насыщенных каучуков или др. полимеров. Напр., бутилкаучук, хлор-сульфированный полиэтилен, полиизобутилен, полиэтилен и феноло-формальдегидная смола улучшают сопротивление Э. ударным нагрузкам и уменьшают их твердость. [c.450]

Пластификатор бутадиен-нитрильных каучуков Эмульсия непластифицирован-ного поливинилацетата. Усилитель латексов Твердая смола на основе фурфурола. Улучшает озоностойкость и масло-бензостойкость резин на основе хлоропренового каучука. Жидкая фурфурольная смола. Улучшает озоностейкость Олигомерная смола. Повышает масло-бензостойкость Термопластичная смола, для полихлоропреновых клеев [c.416]

Рост потребления бутадиен-нитрильных каучуков в различных отраслях народного хозяйства вызвал необходимость организации непрерывного процесса их производства. Для внедрения в промышленность непрерывного процесса нужно было разработать систему, более эффективно инициирующую полимеризацию, уточнить условия регулирования молекулярного веса полимера и повысить устойчивость эмульсионной системы на всех стадиях технологического процесса, особенно при отгонке незаполимеризованных мономеров из латекса. [c.332]

Активирует действие тиазолов, тиурамов и дитиокарбаматов в смесях из на-терального, бутадиен-стирольных и бутадиен-нитрильных каучуков и латексов. Получаемые вулканизаты обладают повышенным сопротивлением тепловому старению. [c.317]

Вутаднен-нйТрйльйЫе каучуки хорошо совмещаются с поЛяр- ными полимерами, такими как поливинилхлорид, полиэфиры, полисульфидные каучуки. Большой интерес представляет модификация бутадиен-нитрильного каучука поливинилхлоридом на стадии латекса, для чего смешивают латекс поливинилхлорида с латексом бутадиен-нитрильного каучука, а затем их совместно коагулируют. Такие модифицированные полимеры дешевле, имеют повышенные свето-, озоно- и огнестойкость, а также стойкость к истиранию и, раздиру. [c.441]

Некоторые смолы, изготовляемые на основе винилацетиленфенола, обладают широким диапазоном свойств — от водорастворимой смолы ВРС, применяемой для повышения адгезии и усиления латексов при изготовлении коррозионностойких покрытий, до смол ДКУ и ФКФ. которые могут использоваться для повышения клейкости и вулканизации бутадиен-нитрильных каучуков. [c.406]

Эмульсионная полимеризация — наиболее распространенный в промышленности способ синтеза эластомеров. Методом эмульсионной полимеризации под действием инициаторов радикального типа получают бутадиен-стирольный, хлоропреновый, бутадиен-нитрильный каучуки, их модификации с карбоксильными, винил-пиридиновыми и другими функциональными группами, акрилат-ные, фторкаучуки, синтетические латексы и др. Эмульсионная полимеризация характеризуется высокой скоростью, вследствие чего образуются полимеры с большой молекулярной массой. Наличие водной среды и сравнительно небольшая вязкость полимеризата позволяют легко регулировать температуру полимеризации и облегчают транспортирование полимеризата по системе, Локализа-дия процесса в эмульгированных каплях мономера (микрробъ- [c.97]

Нитрилкаучуковые клеи. Эти клеи представляют собой растворы бутадиен-нитрильных каучуков в смесях кетонов и сложных эфиров, хлорированных углеводородов, нитрометана и т. п. Реже встречаются в форме латексов с сухим остатком 15— 40%. Клеи бывают горючими и негорючими. Срок хранения — такой же, как у остальных каучуковых клеев и зависит от типа растворителя и вида упаковки. Наносят методом налива. Врем [c.127]

При промышленном производстве бутадиен-нитрильных каучуков и латексов наиболее целесообразно использовать биоразлагае-мые эмульгаторы — мыла жирных кислот (щелочные и аммонийные), канифольные мыла и алкилсульфонаты. [c.331]

Бутадиен-нитрильные каучуки легко окисляются на воздухе. Ввиду этого в латекс после полимеризации или дегазации следует вводить стабилизатор или антиокислитель (он вводится в латекс в виде водной суспензии). В качестве стабилизаторов используются неозон Д, полигард, бутил-л-крезол и его производные, продукт BLE и др. При выборе антиокислителей для бутадиен-нитрильного каучука необходимо особенно учитывать возможность экстрагирования этих веществ из каучука при контакте с маслами. [c.331]

Коагуляция латекса в производстве бутадиен-нитрильного каучука проводится так же, как и в производстве бутадиен-стирольного каучука сначала происходит флокуляция, затем коалесцен-ция. Коагуляция осуществляется различными способами в зависимости от того, требуется ли освободить получаемый каучук от эмульгатора или нет. Ввиду того что бутадиен-нитрильный каучук должен удовлетворять требованию высокой бензо- и маслостойкости, его следует полностью освобождать от нестойкого эмульгатора. [c.334]

Ультраускоритель вулканизации резиновых смесей на основе натурального, синтетических (бутадиеновых, бутадиен-стирольных, бутадиен-нитрильных) каучуков и латексов. Может быть использован для низкотемпературной вулканизации. Применяется в сочетании с серой, окисью цинка или магния. Активируется ускорителями класса тиазолов. Вызывает скорчинг в начальной стадии вулканизации, поэтому требует добавки замедлителя (К-нитрозодифенил-амина или фталевого ангидрида). Дает незначительное изменение цвета вулканизатов. Полученные резины имеют высокие модули и хорошую стойкость к старению. Дозировка 0,25—1%. Температура вулканизации 100—140 °С. [c.154]

Изучена возможность использования полученного раствора хлорида натрия для коагуляции латексов в процессе выделения каучуков эмульсионной полимеризации [607]. Это обусловлено сравнительно большим расходом хлорида натрия при выделении каучуков. Испытывались бутадиен-стирольный латекс каучука СКС-30 АРКИ и латекс бутадиен-нитрильных каучуков СКН-40 СМ, СКН-40М. По химическому составу опытные и контрольные каучуки СКН-40М, СКС-30 АРКН, СКН-40 СМ близки и соответствуют нормам ГОСТ и ТУ. [c.211]

Лаки наносят на кожу обычно толстыми слоями (до 500— 700 мкм) способом налива с последующим разравниванием по поверхностн шпателе пли гребешками. Отверждение полиуретановых покрьшп проводят при 20—60 °С в течение 8—24 ч. Поверхность кожи перед нанесением покрытий должна быть хорошо обезжирена и высушена. Первоначальнр наносят 1—2 слоя грунтовки — латекса бутадиен-нитрильного каучука, например, СКН-40. Загрунтованные кожи выравнивают прессованием при 80 С и давлении 20 МПа, затем натягивают на рамы, подвергают двухкратному лакированию и высушивают до прекращения отлила покрытия. [c.322]

В настоящее время признана необходимость замены эмульгатора. Для сополимеризации бутадиена с акрилонитрилом наиболее высокая скорость процесса наблюдается при использовании парафинатных эмульгаторов. Для повышения устойчивости латекса при применении парафинатного эмульгатора в водную фазу вводят дополнительные электролиты (например, сульфат натрия), понижающие поверхностное натяжение латекса. Применение канифолевых эмульгаторов в производстве бутадиен-нитрильных каучуков вызывает осложнения при коагуляции латекса, поэтому их рекомендуют использовать в смеси с парафинатными. Природа катиона мыла (натрий или калий) практически не влияет на ход процесса полимеризации. [c.433]

Дегазированный латекс поступает на коагуляцию. Выделение каучука может осуществляться как в виде ленты, так и в виде крошки. Технологические приемы выделения и сушки бутадиен-нитрильных каучу ов аналогичны применяемым для бутадиен-стирольных каучуков. Однако для выделения бутадиен-нитрильных каучуков нельзя использовать червячно-отжимные прессы, так как переработка нитрильных каучуков в этих аппаратах приводит к значительному структурированию полимера. [c.438]

В течение длительного времени при коагуляции бутадиен-стирольных и бутадиен-нитрильных высокотемпературных латексов, полученных с применением некаля, используется раствор хлорида кальция и уксусная кислота. Но применение солей кальция в этом случае приводит к появлению в каучуке нерастворимой кальциевой соли дибутилнафталинсульфокислоты. Это отрицательно сказывается на свойствах вулканизатов каучука, в частности способствует понижению прочности связи резины с кордом. [c.336]

Бутадиен-нитрильный латекс — Технический словарь Том II

Бутадиен-нитрильные латексы получают эмульсионной сополимеризацией бутадиена и нитрила акриловой кислоты. Первые бутадиен-нитрильные латексы были получены в производстве бутадиен-нитрильных каучуков. В настоящее время выпускается большой ассортимент бутадиен-нитрильных латек — — сов, различающихся между собой концентрацией сухого вещества и соотношением мономеров в исходной смеси.Бутадиен-нитрильные латексы представляют собой водные коллоидные дисперсии сополимеров бутадиена с акрилонитрилом.

Бутадиен-нитрильные латексы являются латексами специального назначения и применяются в тех областях, в которых натуральные и бутадиен-стирольные латексы неприменимы.

Бутадиен-нитрильные латексы неустойчивы к низким и высоким температурам. Их агломерация замораживанием и концентрирование при повышенных температурах ведет к образованию большого количества коагулюма.

Бутадиен-нитрильные латексы обеспечивают маслобензостой-кость изделий, а также несколько более высокую прочность сырого геля и пленок по сравнению с бутадиен-стирольными латек-сами. Дальнейшее увеличение содержания акрилонитрила резко понижает морозостойкость полимера. Кроме того, ухудшаются водостойкость и диэлектрические свойства изделий. Эти недостатки, а также дефицитность и сравнительно высокая стоимость акрилонитрила ограничивают производство этих латексов в настоящее время и, по-видимому, в ближайшем будущем. В СССР выпускаются латексы типа СКН-40ИХ и некоторые другие. Разработаны рецепты получения ряда латексов этого типа.

Бутадиен-нитрильные латексы являются латексами специального назначения и применяются в тех областях, в которых натуральные и бутадиен-стирольные латексы неприменимы.

К бутадиен-нитрильному латексу добавляют 3 % ( считая на сухой полимер) противостарителя ( неозона Д), после чего дегазируют латекс на тарельчатых колоннах под вакуумом. Дегазированный бутадиен-нитрильный латекс направляют в приемники цеха выделения для последующей коагуляции и сушки.

Размер частиц бутадиен-нитрильных латексов составляет 0.07 [ А. Они, так же как каучуковые частиц л природного латекса, имеют отрицательный заряд и находятся в броуновском движении.

По окончании полимеризации бутадиен-нитрильный латекс освобождается от непрореагировавших мономеров и также от небольших количеств димеров, так как акрилонитрил и его димеры токсичны и сообщают готовому каучуку неприятный сильный запах.

Рекомендуется для натурального, бутадиен-стирольных, бутадиен-нитрильных латексов при непрерывных процессах вулканизации в горячем воздухе.

На основе смолы ВРС и бутадиен-нитрильного латекса СКН-40-ИХ получен водорастворимый латексный грунт марки ВРЛГ, предназначенный для защиты тонколистового проката при транспортировке и хранении и. Он имеет ряд преимуществ по сравнению с грунтами ПФ-ОЗЗ и ФЛ-ОЗК.

Для пропитки слоистых пластиков применяют смеси бутадиен-нитрильного латекса Хайкар 1551 или жидкого каучука с феноль-ной смолой, не полностью конденсированной. Реакцию проводят в нейтральной среде, так как в кислой и основной среде ускоряются побочные процессы. Взаимодействие смолы с двойной связью молекулы каучука протекает по типу синтеза Дильса — Альдера.

В табл. U приведены рецепты получений некоторых бутадиен-нитрильных латексов.

Благодаря малым размерам частиц и небольшому удельному весу бутадиен-нитрильные латексы отличаются от других видов латексов высокой устойчивостью к расслоению, а также к механическим воздействиям.

Бутадиен-нитрильные латексы получают эмульсионной сополимеризацией бутадиена и нитрила акриловой кислоты. Первые бутадиен-нитрильные латексы были получены в производстве бутадиен-нитрильных каучуков. В настоящее время выпускается большой ассортимент бутадиен-нитрильных латек — — сов, различающихся между собой концентрацией сухого вещества и соотношением мономеров в исходной смеси.

К бутадиен-нитрильному латексу добавляют 3 % ( считая на сухой полимер) противостарителя ( неозона Д), после чего дегазируют латекс на тарельчатых колоннах под вакуумом. Дегазированный бутадиен-нитрильный латекс направляют в приемники цеха выделения для последующей коагуляции и сушки.

Приблизительно в равных количествах с бутадиен-нитрильными латексами выпускаются в США хлоропреновые, также обладающие рядом специфических ценных свойств; они отличаются хорошей клеящей способностью, дают прочный гель и вулканизованные пленки с высокими физико-механическими показателями, превосходящие по сопротивлению окислению, маслостойкости, газонепроницаемости и огнестойкости пленки из натурального латекса, но с худшей морозостойкостью.

Из других сополимеров бутадиена следует упомянуть бутадиен-нит-рильные латексы, обладающие высокой адгезией и применяющиеся как связующие в производстве нетканых материалов. Для этой цели чаще всего применяют бутадиен-нитрильные латексы со средним и высоким содержанием акрилонитрила в сополимере ( например, СКН-26 и СКН-40), а также карбоксилированные латексы такого типа ( СКН-40-1ГП, БНК. Вулканизующим агентом служат форполи-меры фенольных, меламиновых и других смол, богатые метилоль-ными группами.

Диаметр частиц в натуральном латексе составляет 0 15 — 14 мк, причем преобладают более крупные частицы. В синтетических латексах преобладают более мелкие, ультрамикроскопические частицы. Средний диаметр частиц в бутадиен-нитрильном латексе, определенный при помощи электронного микроскопа, составляет примерно 0 05 мк.

Стойкость металлов в различных латексах. В меньших масштабах у нас выпускаются так называемые карбоксилатные латексы. Кроме неагрессивных бутадиена и стирола, в качестве третьего мономера здесь используется метакри-ловая кислота. Эта кислота обладает некоторой коррозионной активностью, как это видно из табл. 17.9 — 17.12, где показана скорость коррозии металлов в этой и других средах, применяемых в производстве карбоксилатных бутадиен-стирольных и бутадиен-нитрильных латексов.

Влияние содержания резорциноформальдегидной смолы ( С в адгезиве ( масс. ч. на 100 масс. ч. каучука на разрушающую нагрузку при отслаивании корда от резины СКСМ-40НФХМ ( / и концентрацию межфазных связей капроновая пленка — адгезив ( 2 и адгезив-резина ( 3. Для соединения резины с кордом, в частности, применяют композицию из винилпиридинового латекса ДМВП-10Х и бутадиенового карбоксилатного латекса СКД-1 в сочетании с низкомолекулярными резорциноформальдегидными смолами. С целью снижения нежелательного роста жесткости системы при увеличении концентрации функциональных групп компонентов рекомендуется применять латексы с относительно невысокой молекулярной массой. Использование в латексах бифункциональных полимеров, содержащих функциональные группы, способные взаимодействовать и с волокнами, и с резиной, также повышает прочность соединения. В качестве примера можно назвать карбоксилированный бутадиен-нитрильный латекс БНК-5 / 1 5, содержащий нитрильные группы, взаимодействующие с резиной, и карбоксильные, активные по отношению к полиамидному волокну.

РАЗНИЦА МЕЖДУ НИТРИЛОМ И ЛАТЕКСОМ | СРАВНИТЕ РАЗНИЦУ МЕЖДУ ПОХОЖИМИ ТЕРМИНАМИ — НАУКА

Латекс и нитрильный латекс — это полимерные дисперсии, которые имеют широкий спектр применения. Термин «латекс» используется для обозначения широкого диапазона латексов, который включает как

Ключевое различие — нитрил против латексаЛатекс и нитрильный латекс — это полимерные дисперсии, которые имеют широкий спектр применения. Термин «латекс» используется для обозначения широкого диапазона латексов, который включает как натуральные, так и синтетические латексы, тогда как термин «нитрил» используется для латекса NBR (акрилонитрилбутадиенового каучука). Это ключевое различие между нитрилом и латексом. Обычно обе формы существуют в виде жидкости в природе и могут быть переработаны для получения твердых полимерных материалов.

Что такое нитрил?

Нитрил — это общее название латекса NBR, который состоит из сополимеров акрилонитрила и бутадиена. Нитриловый латекс производится методом эмульсионной полимеризации. Производство является периодическим или непрерывным. Латексная форма нитрила на самом деле представляет собой тройной сополимер акрилонитрила, бутадиена и метакриловой кислоты и часто называется карбоксилированной решеткой NBR. Нитрильный латекс имеет высокое содержание бутадиена, которое составляет 55-70%, в то время как содержание акрилонитрила и метакрила составляет 25-50% и 3-6% соответственно.

Свойства и применение нитрила

Нитриловый каучук демонстрирует отличную устойчивость к растворителям, маслам, жирам и топливам. Кроме того, он обладает хорошей стойкостью к истиранию, высокой степенью прочности и сцепляется с различными типами подложек. Нитриловый каучук в основном используется в качестве основного сырья для изготовления одноразовых латексных перчаток, а также текстильных и нетканых армирующих материалов. Он также используется для производства синтетической кожи, клеев (путем смешивания с эмульсиями фенольных и эпоксидных смол), покрытий, герметиков и в качестве добавки для каменноугольной смолы и асфальта. Благодаря широкому диапазону применения нитрильный каучук стал одним из основных конкурентов латекса натурального каучука.

Химическая структура латекса NBR

Что такое латекс?

Латекс — это коллоидная дисперсия, которая в основном содержит полимерные частицы диаметром несколько сотен нанометров и воду. Вода — дисперсионная среда полимерных веществ. Коллоидная фракция обычно составляет около 50% от веса дисперсии. Есть два вида латекса, а именно; натуральный и синтетический латекс. Самый распространенный натуральный латекс — это латекс натурального каучука, который собирают из дерева, называемого Hevea brasiliensis. Большинство основных ингредиентов синтетических латексов получают как побочные продукты нефтепереработки. Некоторые примеры синтетических латексов включают нитрильный латекс, полихлоропреновый латекс, латекс стирол-бутадиенового каучука, акриловый латекс, бутиловый латекс, хлорсульфированный полиэтиленовый латекс и т. Д.

Применение латекса

Благодаря уникальным свойствам этих латексов они используются во многих областях. Типичные области применения латекса включают краски и покрытия, клеи, герметики, модификации асфальта, упаковочные изделия (производство пакетов, конвертов, тюбиков и т. Д.), Текстиль и нетканые материалы, мебель (производство подушек из пены, матрасов из пены и т. Д.), Потребительские товары. продукты, бумага и другие приложения (перчатки, автомобильные краски и т. д.).

Латекс натуральный каучук

В чем разница между нитрилом и латексом?

Определение:

Латекс — широкий термин, используемый для обозначения полимерных коллоидных дисперсий.

Нитрил это общее название латекса акрилонитрил-бутадиенового каучука.

Сочинение:

Латекс в основном состоит из полимерных коллоидов (около 50%) и воды или любого другого растворителя в качестве дисперсионной среды.

Нитрил латекс состоит из бутадиена (55-70%), акрилонитрила (25-50%) и метакрила (3-6%).

Приложения:

Латекс имеет широкий спектр применения в области производства красок и покрытий, строительных материалов, упаковочных материалов, текстильных и нетканых материалов, мебели, потребительских товаров, бумажных материалов и других продуктов.

Нитрил латекс в основном используется для производства одноразовых латексных перчаток, текстильной и нетканой арматуры, синтетической кожи, адгезивов (путем смешивания с эмульсиями фенольных и эпоксидных смол), покрытий, герметиков и добавок для каменноугольной смолы и асфальта.

В чем разница между нитриловыми, латексными и виниловыми перчатками?

Одноразовые перчатки — незаменимый предмет в любой сфере здравоохранения. Они не только защищают медицинских работников и пациентов от воздействия потенциально опасных микробов, но и помогают создать прецедент гигиены и ухода во всей отрасли. Хотя это не должно вызывать удивления, вы могли не осознавать, что не все одноразовые перчатки одинаковы.

Благодаря различным материалам и дизайну определенные продукты лучше подходят для различных медицинских условий.А если вы закажете перчатку не того типа для вашей практики, вы можете потратить впустую ресурсы и увеличить риск проколов, разрывов и разрывов.

Одноразовые перчатки обычно изготавливаются из одного из трех материалов: нитрила, латекса или винила. В этом блоге мы узнаем, что отличает эти перчатки друг от друга, а также предложим рекомендации, для которых лучше всего подходит каждый тип.

Перчатки латексныеНа протяжении десятилетий латекс был рок-звездой в мире одноразовых медицинских перчаток.Это связано с тем, что, как отмечает Дарвин Браун в своей книге «Помощник врача», в 1980-х и 1990-х годах латексные перчатки рекомендовались для защиты от патогенов, передающихся с кровью, таких как ВИЧ. Но по мере того, как их популярность росла, росли и случаи аллергических реакций. Это привело к увеличению спроса на одноразовые перчатки без латекса, такие как нитрил и винил. Для людей, не страдающих аллергией, латексные перчатки удобны, относительно недороги и обладают высокой чувствительностью к прикосновениям.

Обладая высоким уровнем гибкости, защиты и комфорта, одноразовые латексные перчатки подходят для большинства медицинских учреждений, если аллергия на латекс не является проблемой.

Перчатки виниловыеВиниловые перчатки изготовлены из ПВХ, пленки на нефтяной основе. Основным преимуществом одноразовых перчаток из винила является их недорогое производство. При этом они менее долговечны, чем латекс и нитрил, и предлагают ограниченную защиту от химического или биомедицинского воздействия. Когда виниловые перчатки растягиваются или сгибаются, отдельные молекулы отделяются, и целостность защитного барьера нарушается. Как отмечает Health & Safety International, виниловые перчатки также стали тревожным знаком с точки зрения их воздействия на окружающую среду.

Из-за их низкой стоимости и низкого уровня защиты виниловые перчатки обычно используются в безопасных и малоинфекционных средах.

Нитриловые перчаткиНитриловые перчатки приобрели известность в 1990-х годах как ведущая альтернатива латексу. Хотя одноразовые нитриловые перчатки не такие эластичные и гибкие, как их латексные аналоги, они значительно более долговечны и устойчивы к химическим веществам. Таким образом, эти перчатки — идеальный выбор для тех, кому приходится работать с потенциально опасными и агрессивными химическими веществами.Они также идеально подходят для большинства медицинских учреждений, поскольку обладают исключительной устойчивостью к проколам и исключают риск аллергических реакций на латекс.

Понимание этих ключевых различий поможет вам принять правильное решение при выборе новых смотровых перчаток для уникальной медицинской среды вашей организации. Ventyv® предлагает широкий выбор одноразовых нитриловых и латексных перчаток для множества применений и потребностей. Наши перчатки обеспечивают прочность и барьерную защиту, необходимые для Outsmart Infection®.

Чтобы узнать больше об этих перчатках и о том, как они могут помочь, свяжитесь с нами.

3 различия между нитриловыми перчатками и латексными перчатками

Что выбрать: нитриловые или латексные перчатки?

- Нитрил более устойчив к проколам, чем латекс.

- Нитрил дольше латекса в медицинских, пищевых и чистых помещениях.

- Латекс является натуральным материалом, а нитрил и винил — синтетическими альтернативами латексу.

До недавнего времени латекс был основным материалом для перчаток во многих областях. Теперь у нас есть несколько вариантов одноразовых перчаток. Латексные перчатки до сих пор широко используются в некоторых медицинских целях. Однако нитриловые перчатки становятся все более популярным выбором. Здесь мы обсудим различия в характеристиках этих двух типов материалов одноразовых перчаток:

Из чего сделаны латексные перчатки?

Знаете ли вы? Латекс изготовлен из органического древесного сока , что делает его 100% натуральным материалом.Нитрил, винил, хлоропрен были попытками скопировать или улучшить латекс от производителей перчаток, таких как Duraskin.

Поскольку латекс натуральный и производится из дерева, у некоторых людей на него бывает аллергия. Но аллергия, как правило, легкая, и ее легко предотвратить; выбирайте разные материалы для перчаток! И исследования показали, что простое использование перчаток без пудры может уменьшить аллергию. 1

Тем не менее, проверьте свою коробку, чтобы увидеть, есть ли у вас латексные перчатки, потому что FDA регулирует поставщиков медицинских услуг, требующих от них маркировки продуктов, содержащих латекс. 2

Из чего сделаны нитриловые перчатки?

Нитриловые перчатки изготовлены из неорганических синтетических материалов, полученных из нефти. Нитрил — очевидный выбор для многих; татуировщики любят черные перчатки, любители и хирурги любят их точность. Из-за covid многие татуировщики даже пожертвовали свои нитриловые перчатки основным работникам и медицинским учреждениям. Как правило, больницы не используют ничего, кроме нитрила медицинского качества, но covid вызвал его дефицит в Соединенных Штатах.Медсестры сообщили, что им приходилось дезинфицировать перчатки с помощью Purell, поскольку не было достаточного количества СИЗ.

Латексные перчатки лучше нитрильных?

Нитриловые перчатки более устойчивы к проколам, чем латексные, и превосходят их в сложных условиях. 1

Латекс

Латекс уравновешивает комфорт и защиту. Это самый популярный натуральный материал для перчаток. Однако поисковый трафик Google показывает, что нитрил остается более популярным, чем латекс.

Исследование показало, что перчатки из натурального латекса обладают превосходной защитой. Внедрение латекса без пудры привело к снижению аллергических реакций среди медицинских работников. 2

✔ Одноразовые латексные перчатки

Нитрил

Нитрил более устойчив к проколам и защищает от различных химикатов. Хирурги, лаборанты и татуировщики — профессии, которые ценят ловкий материал нитрила.

Академические лаборатории и исследовательские центры выигрывают от широкой устойчивости нитрила.Всегда дважды проверяйте ваше химическое вещество на совместимость материала производителя перчаток.

✔ Нитриловые перчатки медицинского класса

Для чего используются одноразовые перчатки?

Одноразовые перчатки — это средства индивидуальной защиты одноразового использования. Перчатки широко распространены в сфере здравоохранения и общественного питания. Даже до Covid-19 большинство медицинских работников чувствовали себя некомфортно, работая без СИЗ, таких как латексные или нитриловые перчатки. И это правильно: после того, как Игнац Земмельвейс обнаружил бактерии, врачи обнаружили, что мытье рук между визитами к пациентам снижает распространение болезни. 3 Современное решение открытия Земмельвейса — использование СИЗ; нитриловые перчатки играют решающую роль в борьбе с инфекциями.

С 1847 года принципы не изменились. Перчатки должны быть эластичными, устойчивыми к проколам и сохранять структуру на протяжении всего использования. Если материал перчатки легко рвется, его нельзя будет использовать в медицинских учреждениях. Для большинства применений подходят латексные или нитриловые перчатки. Но перчатки из нитрила более прочные. Нитрил, считающийся заменителем латекса высочайшего качества, обеспечивает исключительную стойкость ко многим распространенным химическим веществам.

Типичный срок хранения перчаток составляет 5 лет с даты изготовления. Тем не менее, Covid-19, возможно, доказал, что перчатки сохраняют свою функциональность и через 5 лет после изготовления. 4 Условия хранения могут увеличить срок годности. Правительства по всему миру создают запасы СИЗ; хранить в прохладном, сухом и хорошо проветриваемом помещении

Виниловые перчатки

Виниловые перчатки , предназначенные для краткосрочного использования, представляют собой экономичную альтернативу латексу , обеспечивая при этом эффективный временный барьер против биологических загрязнителей.Идеально подходит для приготовления пищи, легкой уборки и общего обслуживания. Как и латексные и нитриловые, виниловые перчатки доступны в порошковой и неопудренной версиях.

Виниловые перчатки общего назначения изготавливаются из материалов, отвечающих требованиям по контакту с пищевыми продуктами и работе с ними. Виниловые перчатки для медицинских осмотров соответствуют требованиям FDA.

Полиэтиленовые перчатки

Полиэтиленовые перчатки по лучшей цене служат недорогим барьером между руками и материалом.Полиэтиленовые перчатки преобладают в индустрии общественного питания из-за их низкой стоимости и простоты надевания; перчатки двусторонние, с тисненым захватом.

Аллергии на полиэтиленовые перчатки встречаются редко, что делает их идеальными для широкого применения. Поскольку это не натуральный материал, причиной большинства аллергий является нефть. Но перчатки для предприятий общественного питания бывают из самых разных материалов, а не только из полиэтилена или винила.

Хлоропреновые перчатки

Как мы уже писали ранее, хлоропрен и неопрен — это один и тот же материал.Людям нравится хлоропрен за его нитриловые свойства. Некоторые говорят, что в ней сочетаются положительные свойства латекса и нитрила, чтобы сделать перчатку идеальной. Неопрен — это такой же синтетический материал, как и нитрил, поэтому он не вызывает аллергии и обладает высокой устойчивостью к проколам.

Можно ли повторно использовать одноразовые перчатки?

В качестве стандартной практики CDC не рекомендует дезинфекцию одноразовых медицинских перчаток. Однако в некоторых ситуациях требуется повторное использование перчаток. 5

Дезинфицирующие средства для рук на спиртовой основе можно использовать, когда перчатки не имеют видимого загрязнения. Центр контроля заболеваний подтвердил, что несколько одноразовых перчаток из латекса и нитрила сохраняли свою целостность до 6 применений. 6

Где купить нитриловые перчатки?

Независимо от ваших потребностей, Harmony Lab & Safety Supplies всегда рядом. Наши специалисты по продукции могут подобрать перчатку для любого применения. У нас более 8000+ отзывов клиентов! Быстрая доставка из США.

Наша команда стремится предоставить вам качественные продукты, высокий уровень обслуживания клиентов и ценности, которых вы не найдете больше нигде.

Позвоните нам и поговорите с человеком.

Тейт Александр — соавтор в Harmony Lab & Safety Supplies. Тейт ценит вдумчивое исследование, проницательный текст и хорошую оксфордскую запятую.

Нитрил против латекса против виниловых перчаток Westlab

Три самых популярных материала для перчаток на рынке сегодня — это нитрил, латекс и винил.В последние годы мы стали свидетелями популяризации нитриловых перчаток, но в чем разница? А какой тип использовать? В этой статье мы рассмотрим эти типы перчаток, чтобы вы могли принять обоснованное решение о том, какой тип наиболее подходит для вашей лаборатории.

Нитриловые перчатки

Нитрил — это прочный синтетический каучук, технически известный как акрилонитрил-бутадиеновый каучук, который был разработан по ряду причин, а именно из-за проблем, связанных с распространенной аллергией на латексные перчатки и отсутствием защиты от растворителей, которую предлагает латекс.Перчатки были впервые представлены в середине 1990-х годов и предназначались для медицинского применения, но с тех пор стали широко популярными в лабораториях и промышленных предприятиях.

Нитриловые перчатки не содержат латекс и имеют очень низкий уровень аллергии (менее 1% пользователей). Они являются наиболее популярным типом перчаток, используемых сегодня, что в основном объясняется их универсальностью (могут использоваться почти во всех отраслях), очень низким Показатели аллергии и цена. Традиционно нитриловые перчатки были намного дороже латексных, но с их постоянно растущей популярностью мы наблюдаем падение цен в последние годы до такой степени, что они находятся на одном уровне, если не дешевле, чем латексные перчатки.

Нитрил обладает превосходной химической стойкостью по сравнению с латексом. Это одно из основных преимуществ нитриловых перчаток, которое важно, когда пользователь контактирует с опасными веществами.

Большое преимущество нитриловых перчаток (часто упускаемое из виду) заключается в том, что материал имеет тенденцию к разрыву при прокалывании. Это простой способ распознать, что перчатка взломана. Для сравнения, латексная перчатка останется нетронутой, и небольшой прокол можно не заметить.Это главное преимущество нитриловых перчаток перед латексными перчатками при работе с опасными веществами. Обратите внимание, что всегда важно проверять перчатку на предмет проколов, прежде чем использовать ее с опасными веществами. Хотя свойство разрыва нитрила является преимуществом, на него нельзя полагаться как на эффективную профилактическую меру.

Перчатки латексные

Латексные перчатки — более традиционные перчатки, они сделаны из резины и используются уже много лет. Хотя латексные перчатки вызывают аллергию, иногда они более предпочтительны для пользователей, чем нитриловые перчатки, в основном из-за комфорта и прочности.Как правило, латексные перчатки более удобны, чувствительны и обеспечивают лучший захват, хотя современные достижения в производстве нитриловых перчаток показали, что нитриловые перчатки стали более удобными, тонкими и более маневренными.

Проблема с латексными перчатками и причина, по которой они были запрещены в некоторых медицинских и образовательных учреждениях, — это обычная аллергическая реакция людей на латексный материал. Хотя аллергия на латекс часто не опасна для жизни (но может быть), она действительно вызывает дискомфорт у человека.Обычно мы наблюдаем кожную реакцию в любом месте от немедленного воздействия до нескольких часов после воздействия. В редких случаях может возникнуть более серьезная реакция, например опасная для жизни анафилактическая атака. Аллергические реакции могут усилиться при повторном воздействии, что также является поводом для беспокойства. Стоит учесть, что даже если у вас нет аллергии на латекс, возможно, вы можете контактировать с кем-то, с кем вы можете контактировать в перчатках.

Латексные перчатки обеспечивают исключительные физические барьерные свойства, аналогичные нитрилу, но они не обеспечивают никакой реальной защиты от растворителей, что является еще одним недостатком латексного материала.Если важна химическая стойкость, лучшим выбором будет нитрил.

Перчатки виниловые

Виниловые перчатки также являются популярными перчатками, но используются только в определенных условиях. Виниловые перчатки не содержат латекса и часто являются самым дешевым вариантом из трех материалов. Этот тип перчаток обычно используется в больших объемах при работе с неопасными материалами, так как они обеспечивают очень незначительную защиту. Виниловые перчатки, как правило, свободно сидят и менее эластичны, чем перчатки из нитрила или латекса, что приводит к перчатке, которая не очень подходит. ну и неудобно носить.Таким образом, вы обычно обнаружите, что пользователи носят их только в течение короткого периода времени (5 минут или меньше).

Виниловые перчатки обладают низкой устойчивостью ко многим химическим веществам и не должны использоваться в любой среде, где работают с опасными веществами. Как правило, мы обнаруживаем, что виниловые перчатки используются в производстве продуктов питания и напитков и подходят для задач с низким уровнем риска, когда перчатки используются только в течение короткого периода времени.

Аллергические реакции на виниловые перчатки практически отсутствуют, и сообщения об аллергических реакциях редки.Хотя люди жалуются на аллергическую реакцию при ношении виниловых перчаток, на самом деле проблема заключается в раздражении кожи из-за отсутствия вентиляции при ношении перчаток. Рука будет потеть и раздражать кожу, поскольку перчатка удерживает тепло и пот внутри перчатки.

В последние годы нитрил стал самым популярным выбором перчаток в большинстве отраслей промышленности. Их синтетический материал устраняет общие факторы аллергии, обнаруживаемые в латексном материале, а превосходная химическая стойкость является большим преимуществом для нитрильного материала

риал.Итак, решая, какая перчатка подойдет больше всего. Спроси себя; какая защита мне нужна? И нужно ли учитывать потенциальную аллергию?

Нитриловые, латексные или виниловые перчатки: в чем разница?

При поиске одноразовых перчаток есть несколько вариантов материалов, включая нитрил , латекс и винил . Может быть трудно понять, какой из них выбрать, в этой статье объясняется разница между материалами, а также плюсы и минусы каждого из них.

Нитрил

Нитриловые перчатки, такие как перчатки Supermax, часто называют медицинскими перчатками, они являются идеальным вариантом при возникновении аллергии на латекс.Они сделаны из синтетического каучука, не содержащего латекса, и намного превосходят латекс, когда речь идет о сопротивлении проколам и общей долговечности. Нитриловые перчатки также обладают лучшей химической стойкостью к определенным химическим веществам по сравнению с латексными и виниловыми перчатками.

Одной из проблем, связанных с нитриловыми перчатками, является их воздействие на окружающую среду, поскольку одноразовый предмет, разложение которого может занять много времени, оказывает влияние на отходы. Однако такие компании, как Globus, теперь представляют собой биоразлагаемые версии своих нитриловых перчаток.Вы можете узнать об этом подробнее здесь.

Идеально подходят для нитриловых перчаток:

- Медицинские отрасли, такие как стоматология, больницы и салон красоты

- Уборочная промышленность

- Автомобильная промышленность

- Промышленность

Профи

- Форма для идеальной посадки в руке

- Без латекса

- Хорошая прочность

- Превосходная стойкость к проколам

- Имеют длительный срок хранения

- Порошкообразный и неопудренный

- Можно носить дольше

- Хорошо работают в ситуациях повышенного риска, связанных с инфекционными материалами

Минусы

- Они не являются биоразлагаемыми, хотя компании сейчас начинают производить биоразлагаемые версии.

- Обычно чуть дороже

Латекс

Латекс — это натуральный материал, изготовленный из резины. Латексные перчатки обеспечивают хорошую защиту в широком диапазоне применений и обладают хорошей устойчивостью ко многим химическим веществам. Основная причина для поиска альтернативы связана с аллергией на латекс или применением перчаток необходимо носить в течение более длительного периода времени. Например, на фабрике, где технический специалист будет носить одну и ту же пару перчаток в течение длительного периода времени.

Латексные перчатки имеют небольшое преимущество перед нитрилом, когда дело доходит до ловкости и комфорта, хотя большинство латексных перчаток покрыты пудрой, что облегчает их надевание, и, как правило, тоньше, что увеличивает чувствительность к прикосновениям.

Идеально подходят для латексных перчаток:

- Медицинские отрасли, такие как стоматология, больницы и салон красоты

- Уборочная промышленность

- Автомобильная промышленность

- Промышленность

Плюсы

- Подходит как вторая кожа

- Они рентабельны

- Они поддаются биологическому разложению, поэтому лучше для окружающей среды

- Очень эластичный и прочный

- В медицинской промышленности предпочтительнее нитрила, так как они сделаны из природного источника

- Хорошая ловкость

Минусы

- Латекс может вызывать аллергию

- Пониженная стойкость к проколам

- Более низкая химическая стойкость

Винил

Виниловые перчатки предлагают другой вариант по сравнению с латексными и нитрильными.Они более свободны и обычно чаще используются в пищевой промышленности, где долговечность и защита не так важны, они также являются менее дорогим вариантом.

Виниловые перчатки больше подходят для краткосрочных работ с низким уровнем риска, когда решающим фактором является стоимость. Они не обладают такой маневренностью, как нитриловые и латексные перчатки, но все же являются хорошим вариантом для определенных задач.

Идеально подходят для виниловых перчаток:

- Пищевая промышленность

- Медицинские отрасли, такие как стоматология, больницы и салон красоты

- Уборочная промышленность

- Автомобильная промышленность

- Промышленность

Плюсы

- Рентабельность

- Без латекса

Минусы

- Предлагает меньшую маневренность из-за более свободной посадки

- Восприимчивы к проколам

- Не обладают высокой химической стойкостью

Независимо от материала, важно понимать, как надевать и снимать одноразовые перчатки, чтобы предотвратить загрязнение и сохранить руки в чистоте.

КомпанияGlobus выпустила отличное видео, чтобы показать, как правильно надевать и снимать одноразовые перчатки, которые вы можете увидеть ниже.

Заключение

Итак, теперь вы знаете разницу между материалами и, надеюсь, сможете принять правильное решение при выборе одноразовых перчаток для покупки.

Однако, если вы собираетесь носить перчатки весь день и вам нужна дополнительная защита, помните, что есть перчатки многоразового использования, которые можно стирать.

Какой материал перчаток вы предпочитаете?

Не содержат ли нитриловые перчатки латекса?

Краткий ответ: Да.Когда нас спрашивают: «Не содержат ли нитриловые перчатки латекса», мы отвечаем «Да!». Нитриловые перчатки не содержат бисфенола А, фталата и латекса. Чтобы увидеть разницу между нитриловыми перчатками и латексными перчатками (и виниловыми), посмотрите эту сравнительную таблицу!

Нитриловые перчатки Не содержат латекса , но в большинстве своем содержат химические ускорителиНитриловые перчатки могут вызывать очень низкий уровень аллергии у менее 1% пользователей.Исследования показали, что химические ускорители и другие добавки, обычно используемые в изделиях из нитриловых перчаток, могут вызывать аллергию. Чтобы снизить стоимость производства перчаток, в сырье добавляют все больше и больше более дешевых добавок и химических наполнителей, что, в свою очередь, вызывает аллергию. Но некоторые нитриловые перчатки сейчас производятся без химикатов-ускорителей, например, нитриловые перчатки Eagle Protect Sensitive . У них уровень аллергии даже близко к незначительному!

Итак, когда вы спросите: « Не содержат ли нитриловые перчатки латекса?» , ответ будет «Да», но когда вы спросите: « Содержат ли нитриловые перчатки химические ускорители? »ответ немного сложнее.

Что такое нитриловые перчатки?Нитрил — превосходный материал для современных одноразовых перчаток. Нитрил, также известный как NBR, представляет собой разновидность синтетического каучука с необычайно высокой стойкостью к маслу, топливу и другим химическим веществам. Чем больше нитрила в полимере, тем выше защита от масел, но тем ниже гибкость.

Исторически сложилось так, что нитриловые перчатки не обладали той степенью «растяжения», которая свойственна латексным перчаткам. Недавно достигнутые успехи в разработке нитриловых перчаток, таких как перчатки Eagle Protect Light & Tough, сократили разрыв между нитрилом и латексом до минимальной разницы.Кроме того, усовершенствованные технологии производства привели к созданию прочных и гибких нитриловых перчаток с незначительным риском аллергии.