Как сделать капот из стеклопластика?

Самый дешёвый, относительно быстрый и доступный способ как сделать капот – использование стекловолокна и специальной смолы. Стекловолокно много лет успешно используется в автомобильной индустрии, как в производстве, так и при тюнинге.

Углеволокно (карбон) также популярно из-за своего особого внешнего вида, прочности и лёгкого веса. По соотношению прочности к весу оно превосходит как стеклопластик, так и металл. Однако, карбон не так доступен, как стекловолокно и работа с ним сложнее, поэтому применяется реже.

В этой статье подробно рассмотрим, как сделать капот из стеклопластика (стекловолокна и ламинирующей смолы).

Причиной изготовления собственного капота из стекловолокна может быть копирование дорогостоящего капота, создание капота с индивидуальным дизайном, облегчение веса автомобиля. Возможно, автолюбитель хочет полностью изучить процесс, чтобы в дальнейшем заниматься изготовлением панелей из стеклопластика. Изучив информацию из этой статьи, можно сделать капот из стеклопластика высокого качества.

Изучив информацию из этой статьи, можно сделать капот из стеклопластика высокого качества.

Преимущества капота из стеклопластика

- Для изготовления капота из стеклопластика не требуется обладать специальными навыками. Главное соблюдать последовательность этапов изготовления и сушить слои нужное количество времени.

- Можно сделать капот, имеющий индивидуальный дизайн, которого нет ни у кого.

- Капот из стеклопластика имеет лёгкий вес (обычно в 3 раза легче, чем стальной капот), при этом не страдает его структурная устойчивость. Это облегчает общий вес автомобиля.

- Стекловолокно, смола и другие сопутствующие материалы (рассмотрим ниже) имеют приемлемую стоимость. Таким образом, капот, сделанный своими руками не будет стоить дорого.

- Панели из стекловолокна имеют хорошую устойчивость к перепадам температуры.

- Капот из стекловолокна и смолы не мнётся и не ржавеет.

Мастерская

Очень важны условия мастерской при создании матрицы и панелей из стеклопластика. Температура должна быть между 18–22 градусами по Цельсию. Нужно избегать прямого попадания солнечных лучей. Любой обогрев мастерской должен быть направлен в сторону от рабочей зоны. Влажность должна быть нормальной и постоянной. Всё это важно, так как сушка панелей из стеклопластика должна быть постепенной и равномерной. Лучше, чтобы изделие сохло медленно, естественным путём. Это предотвратит искажения формы стеклопластикового капота.

В мастерской нужно обеспечить вентиляцию, так как смола даёт токсичные испарения.

Способы изготовления капота из стекловолокна

Давайте рассмотрим, как можно изготовить капот из стекловолокна. Есть всего два способа:

- Изготовление капота из стекловолокна и смолы без применения матрицы

- Изготовление капота из стекловолокна и смолы при помощи матрицы

Изготовление капота из стекловолокна и смолы без применения матрицы

Стекловолокно со смолой наносятся на внешнюю (лицевую) поверхность оригинального капота. Усилители с обратной стороны могут быть также сделаны из стекловолокна со смолой по шаблону оригинального капота, а потом приклеены к первой части. Другой вариант усиления на внутренней стороне – создание их формы из любого материала (монтажной пены, пенопласта, картона) по месту, а потом нанесение стекломата со смолой поверх них с нахлёстом, на обратной стороне капота. Таким образом, получается однородная обратная сторона с усилителями из стекловолокна.

Усилители с обратной стороны могут быть также сделаны из стекловолокна со смолой по шаблону оригинального капота, а потом приклеены к первой части. Другой вариант усиления на внутренней стороне – создание их формы из любого материала (монтажной пены, пенопласта, картона) по месту, а потом нанесение стекломата со смолой поверх них с нахлёстом, на обратной стороне капота. Таким образом, получается однородная обратная сторона с усилителями из стекловолокна.

Недостатки:

- Недостатком является грубая лицевая часть, которая требует дополнительного выравнивания (шпаклёвкой и шлифованием), что потребует дополнительного времени, утяжелит капот и сделает его толще.

- Если панель копируется напрямую с оригинала, без матрицы, то её форма может немного искажаться при отвердевании.

Это также потребует дополнительного выравнивания. Поэтому, важно, чтобы отвердевание происходило постепенно, без скачков температуры.

Это также потребует дополнительного выравнивания. Поэтому, важно, чтобы отвердевание происходило постепенно, без скачков температуры. - Форма (в данном случае капот), изготовленная без матрицы получается немного большего размера, чем оригинал, так как делается поверх него. Это может потребовать дополнительной подгонки капота по месту.

Форму (капот) без применения матрицы можно изготавливать, когда не нужно делать множество копий оригинала или не требуется высокого качества лицевой стороны. Как было написано выше, высокого качества лицевой части можно достичь дополнительным выравниванием после полного отвердевания капота из стекловолокна. Если захотите использовать этот способ, то принцип можете использовать такой же, что и при создании капота по матрице. Он будет подробно описан ниже. Исключением является то, что слои стекловолокна со смолой кладутся на оригинальный капот (донор), а не внутрь матрицы и не наносится слой gel coat (гелькоута), так как смысл в нём теряется.

Изготовление капота из стекловолокна и смолы при помощи матрицы

Если требуется сделать несколько копий оригинала (или созданного полномасштабного макета), а также требуется высокое качество лицевой стороны капота, то перед изготовлением капота из стекловолокна необходимо сначала сделать матрицу.

Капот, изготовленный по матрице, будет наиболее точной копией капота, по которому эта матрица была сделана. Способ изготовления капота из стекловолокна при помощи матрицы можно считать единственным правильным способом получения высококачественного изделия. Если матрица была сделана правильно, то Вы получите капот, который не потребует дополнительного выравнивания, будет точно такого же размера, что и оригинал (в отличие от капота, изготовленного без матрицы).

Недостатки:

- Изготовление капота при помощи матрицы требует дополнительных затрат на большее количество материалов (чем изготовление капота без матрицы), а также это займёт больше времени.

Опять же, отличное качество полученной копии при помощи матрицы, не потребует дополнительных трудозатрат и материалов на выравнивание капота (как в случае с капотом, сделанном без применения матрицы).

Опять же, отличное качество полученной копии при помощи матрицы, не потребует дополнительных трудозатрат и материалов на выравнивание капота (как в случае с капотом, сделанном без применения матрицы). - Если требуется изготовить всего одну копию капота, то матрицу придётся выбросить, отдать или продать кому-нибудь, либо хранить до момента, когда она может снова пригодиться.

Как сделать капот? Подробный разбор процесса изготовления

Изготовление капота представляет собой многоэтапный процесс. Давайте разберём каждый этап подробно. Будем рассматривать процесс создания капота из стеклопластика при помощи матрицы. Как было сказано ранее, это самый правильный вариант, в результате которого можно получить идентичную копию металлического капота, которую не нужно будет дополнительно выравнивать, а можно сразу подготавливать к покраске и красить.

Понадобится:

- Стекловолокно.

Стекломат (CSM – chopped strand mat), плотностью 225 и 450 gsm.

Стекломат (CSM – chopped strand mat), плотностью 225 и 450 gsm. - Специальные валики, чтобы выгонять пузырьки воздуха и разравнивать стекловолокно, пропитанное смолой. Более дешёвый вариант — малярный валик с секцией трубы PVC поверх ролика.

- 4 литра gel coat. Gel coat (в России часто пишут русскими буквами без перевода «гелькоут») – это специальная полиэфирная смола, которая идёт как начальный слой при создании матрицы или копии. В его составе есть добавка для повышенной эластичности, чтобы улучшить устойчивость к ударам, повышенной износостойкости. Также эта смола имеет свойство не стекать с вертикальных поверхностей.

- 4 литра ламинирующей смолы

- Разделительное вещество. Воск (Parting Wax) и PVA (water/alcohol-based polyvinyl alcohol)

- Кисти с натуральной щетиной, шириной 10–12 см. Лучше использовать кисточки с короткой щетиной или отрезать щетину до 3 см в длину.

- Контейнеры для смешивания смолы с отвердителем.

- Рабочая одежда. Лучше надеть рабочих халат.

- Ацетон (для чистки). Он хорошо отмывает прилипшую смолу.

- Латексные перчатки

- Шлифовальная бумага (P120-P240), шпаклёвка.

Создание матрицы

- Матрицу нужно сделать по оригинальной детали в качестве шаблона. Матрица для капота является точной копией нужной формы в перевёрнутом наизнанку виде. Стекловолокно ламинируется внутри матрицы. На оригинальный капот, перед созданием матрицы, могут быть добавлены дополнительные элементы, либо может быть кардинально изменена форма (для этого можно использовать глину для лепки, полиуретановую пену с шпаклёвкой, картон и т. д.). Таким образом, можно получить капот с индивидуальным дизайном.

- Матрица должна быть толще (обычно в 3–5 раз) и прочнее, чем вылитая по ней будущая форма. Это предотвратит искажение матрицы и повреждение формы.

- При создании матрицы нужно учесть, как Вы будете извлекать залитую в неё форму. Фактор, который нужно учитывать – угол конусности отливки. Это угол краёв панели, по которой изготавливается матрица. Залитую форму легче вытащить из матрицы с позитивным углом. То есть, нужно, чтобы края донора (или матрицы) были немного скошены, чтобы отлитая форма могла легко отделиться.

- Оригинальный капот, перед созданием матрицы должен быть идеально ровным. Все неровности и несовершенства оригинального капота отпечатаются на создаваемой матрице. Поэтому, если в этом есть необходимость, нужно сделать косметический ремонт капота перед переходом к созданию матрицы.

- Капот нужно тщательно вымыть и высушить.

- Мы будем рассматривать способ создания матрицы, который предполагает заливку матрицы на лицевой стороне капота и её отвердевание, потом переворачивание капота и изготовление матрицы другой стороны капота (усилителя), отвердевание и разделение этих половинок.

Этот способ предполагает предварительное изготовление барьера из плотного материала, который приклеивается на край обратной стороны, перед созданием матрицы на лицевой части капота. Этот барьер послужит основанием для создания угла конусности из глины для лепки или специального воска (скошенный угол по периметру края капота, для облегчения отделения отвердевшей матрицы). Также барьер не даст смоле затекать на обратную сторону капота и послужит основанием для запаса стекловолокна со смолой по краю то есть ламинироваться стекловолокно будет как на капоте, так и на приклеенном барьере (получится кромка). Эта кромка придаст дополнительную жёсткость матрице, а также обеспечит более безопасное отдёление двух половин матрицы после их готовности. Расщеплять края можно будет любым плоским инструментом, не боясь повредить оригинальный капот (его край будет вдали от края залитых половин матриц).

Этот способ предполагает предварительное изготовление барьера из плотного материала, который приклеивается на край обратной стороны, перед созданием матрицы на лицевой части капота. Этот барьер послужит основанием для создания угла конусности из глины для лепки или специального воска (скошенный угол по периметру края капота, для облегчения отделения отвердевшей матрицы). Также барьер не даст смоле затекать на обратную сторону капота и послужит основанием для запаса стекловолокна со смолой по краю то есть ламинироваться стекловолокно будет как на капоте, так и на приклеенном барьере (получится кромка). Эта кромка придаст дополнительную жёсткость матрице, а также обеспечит более безопасное отдёление двух половин матрицы после их готовности. Расщеплять края можно будет любым плоским инструментом, не боясь повредить оригинальный капот (его край будет вдали от края залитых половин матриц).

- Барьер можно сделать из поликарбоната или плотного пластикового листа. Сначала нужно использовать малярную ленту, чтобы сделать шаблон вокруг краёв капота. Потом можно будет перенести форму шаблона на плотный пластик и вырезать из него барьер. Малярная лента наклеивается по периметру капота шириной 10 см. Нужно отметить места среза, чтобы получить отдельные сегменты, которые будет удобно наклеить. Сегменты барьеров нужно пометить, чтобы их было легко приклеить в нужное место. Перед приклеиванием барьера к капоту нужно приклеить маскировочную ленту, чтобы барьер было легко отклеить. Малярная лента наклеивается на край обратной стороны капота. На эту ленту наносится горячий клей. Потом приклеивается барьер. Между стыками сегментов барьера наклеивается скотч, чтобы герметизировать стыки.

- Далее нужно использовать глину для лепки или специальный воск, чтобы сделать угол конусности вокруг края капота между капотом и барьером.

Этот угол не даст смоле затечь под капот, иначе это помешает разъединению отлитой формы. Таким образом, когда матрица будет готова, она легко отделится, и не будет зацепляться за край капота.

Этот угол не даст смоле затечь под капот, иначе это помешает разъединению отлитой формы. Таким образом, когда матрица будет готова, она легко отделится, и не будет зацепляться за край капота.

- Далее, на поверхность капота (и на приклеенный барьер) наносится разделяющее вещество (mould release / separating agent). Оно необходимо, чтобы смола не приклеивалась на поверхность оригинального капота. Во-первых, это поможет не испортить оригинальный капот, во-вторых, разделяющее вещество необходимо, чтобы залитая форма без особых проблем отделилась от поверхности. В качестве разделяющего средства чаще всего используют комбинацию воска и PVA (Parting Wax и PVA Release Film).

Нужно сначала нанести воск в матрицу. Для нанесения воска нужно использовать чистую материю или специальный аппликатор. Дайте воску подсохнуть в течение часа. Далее распыляется (или наносится кистью) слой PVA.

Нужно сначала нанести воск в матрицу. Для нанесения воска нужно использовать чистую материю или специальный аппликатор. Дайте воску подсохнуть в течение часа. Далее распыляется (или наносится кистью) слой PVA. - После высыхания разделительного вещества наносится gel coat. Для этого можно использовать как специальный краскопульт, так и кисть. Можно нанести 2 тонких слоя или один толстый (0.8 мм). Для капота среднего размера понадобиться примерно 700 грамм gel coat. Дайте этому слою подсохнуть и отвердеть, но чтобы он всё ещё прилипал при касании.

- Далее наносится соединительный слой (coapling coat). Соединительный слой делается также, как обычное ламинирование стекловолокна. Для этого слоя может использоваться специальная смола (в линейке производителя), которая служит соединительным (переходным слоем) между gel coat и основной смолой. На поверхность наносится смола, потом кладётся стекломат и пропитывается смолой.

Нужно использовать стекломат плотностью 225 gsm или менее плотный. Сделайте вырезы на стекломате, если это необходимо, чтобы он повторял форму капота. Из-за того, что стекломат менее плотный, это позволяет ему хорошо повторить все контуры капота и хорошо прилегать. Это гарантирует, что не останется никаких пустот между слоем gel coat и первым слоем стекловолокна, пропитанного смолой. После пропитывания стекломата, его нужно прокатать валиком, чтобы окончательно убрать пузырьки воздуха. Этот слой должен просохнуть в течение 3 часов. Он должен стать твёрдым, но оставаться липким.

Нужно использовать стекломат плотностью 225 gsm или менее плотный. Сделайте вырезы на стекломате, если это необходимо, чтобы он повторял форму капота. Из-за того, что стекломат менее плотный, это позволяет ему хорошо повторить все контуры капота и хорошо прилегать. Это гарантирует, что не останется никаких пустот между слоем gel coat и первым слоем стекловолокна, пропитанного смолой. После пропитывания стекломата, его нужно прокатать валиком, чтобы окончательно убрать пузырьки воздуха. Этот слой должен просохнуть в течение 3 часов. Он должен стать твёрдым, но оставаться липким.

- Теперь нужно использовать стекломат плотностью 450 gsm. Сначала наносится смола, потом кладётся стекломат и снова пропитывается смолой. Далее кладётся второй слой стекломата и снова пропитывается смолой. Всё прокатывается валиком, чтобы разровнять слои и выгнать пузырьки воздуха.

- Большинство матриц, использующих стекломат (chopped strand mat) состоят из 8–10 слоёв. Более толстая стеклоткань (Woven Roving, Tooling Fabric) может быть добавлена после третьего слоя стекломата для более быстрого увеличения толщины и прочности матрицы. Изменяйте положение волокон слоёв, чтобы прочность была равномерной. Не наносите более 3–4 слоёв за один раз, так как из-за формирования тепла может искажать матрицу.

- На больших матрицах (как в нашем случае) добавляется усиление с обратной стороны, для дополнительной жёсткости. Для этого можно сделать распорки (из пвх труб) и нанести 2 слоя стекломата со смолой поверх них. Эти усиления должны проходить как по центру, так и по краям матрицы, где постоянное количество напряжения будет возрастать от воздействия залитой формы.

- После отвердевания матрицы, сделанной на лицевой части, нужно перевернуть капот, не отделяя затвердевшую стеклопластиковую часть. Далее можно начать делать форму для внутренней части капота (усиления). На этом этапе можно удалить барьеры из пластикового листа, приклеенные к краю капота. После удаления пластикового барьера останется кромка из стеклопластика.

Обратная сторона капота

- Чтобы подготовить обратную сторону к нанесению смолы и стекловолокна, нужно заклеить все швы и отверстия. Когда будет наноситься смола, она не должна просочиться в какие-либо щели и отверстия, так как это помешает отделению формы. Мелкие швы можно заделать глиной для лепки, а большие отверстия – скотчем или специальной липкой лентой (flash/release tape).

- Также нужно добавить глины к краям усилителей, чтобы смола не попала под них.

- Как и при изготовлении лицевой стороны капота, по краям капота (между барьером, который теперь сделан из стеклопластика и краем) нужно создать угол конусности. То есть, сделать скошенный край из глины для лепки.

- Теперь нужно нанести и распределить воск и распылить или намазать кистью PVA mold release (разделяющее вещество) на внутреннюю часть капота.

- Теперь вся поверхность обильно промазывается gel coat при помощи кисти (или наносится распылением). Слой должен получиться достаточно толстым (0.8 мм). Этот слой должен оставаться немного липким перед нанесением стекловолокна со смолой.

- Далее намазывается смола и кладётся стекломат 225 gsm. На не до конца просохший слой смолы и стекломата наносится второй стекломата плотностью 450 gsm и пропитывается смолой.

Всего должно получиться минимум 4 слоя 450 gsm. Всё тщательно прокатывается валиком. Нанесённые слои должны просохнуть в течение суток.

Всего должно получиться минимум 4 слоя 450 gsm. Всё тщательно прокатывается валиком. Нанесённые слои должны просохнуть в течение суток.

Отделение матрицы от капота

После полного отвердевания матрицы, её нужно высвобождать. Для этого существуют специальные клинья разных размеров и разной твёрдости. Эти пластиковые клинья удобно использовать, так как они не повредят край, в отличие от отвёрток, шпателей и прочих инструментов. В нашем случае не слишком важно не повредить края, так как у нас есть дополнительная кромка по периметру капота. Нужно срезать несколько сантиметров этой кромки, чтобы стык двух половин матриц был чётко виден. Сначала нужно отметить линию среза по всему периметру капота. Для обрезания используется электролобзик. Используйте вольфрамовое карбидное лезвие (tungsten carbide blade). Вставьте клинья или любой другой плоский инструмент вокруг периметра матрицы и аккуратно протолкните внутрь. Так нужно делать постепенно, двигаясь по периметру. Иногда может потребоваться использовать молоток, чтобы немного простукивать клинья или другой инструмент.

Так нужно делать постепенно, двигаясь по периметру. Иногда может потребоваться использовать молоток, чтобы немного простукивать клинья или другой инструмент.

Большие панели и матрицы иногда сложно разделять, даже после разъединения краёв. На это влияет небольшая адгезия отлитой формы и статика. При сложности в разъединении можно применить сжатый воздух или напор воды под давлением в щель между матрицей и макетом, чтобы помочь отсоединить матрицу.

В таком виде матрицу можно использовать как есть, но чтобы придать дополнительную гладкость поверхности, нужно отшлифовать поверхность шлифовальной бумагой P1200 с водой. Этот этап уберёт мелкие несовершенства на поверхности и сделает поверхность идеально гладкой. Таким образом, залитая в этой матрице форма не отпечатает на себе мелкие неровности поверхности матрицы.

Как сделать капот из стеклопластика по матрице

- Процесс изготовления копии капота похож на создание матрицы. При создании окончательной копии капота не нужно использовать много смолы, в отличие от матрицы. Достаточно будет, чтобы стекловолокно было пропитано смолой, но не залито.

- Нанесите 3 слоя разделяющего вещества (mold release paste wax) на поверхность матрицы, потом несколько слоёв жидкого разделяющего вещества PVA.

- После высыхания разделяющего вещества наносится 3 толстых слоя gel coat. Этот слой обеспечит гладкую лицевую поверхность будущего капота. Если сразу нанести смолу, а потом стекломат и пропитать его, то лицевая часть будет иметь неровности в виде выпирающих волокон стекловолокна (в особенности, если используется толстый стекломат), поры.

- После нанесения gel coat, нужно выждать от 2–4 часа.

- Далее наносится смола.

Для создания капота производитель может рекомендовать смолу Vinyl Ester Resin, которая лучше по свойствам, чем более дешёвая полиэфирная.

Для создания капота производитель может рекомендовать смолу Vinyl Ester Resin, которая лучше по свойствам, чем более дешёвая полиэфирная. - Кладётся слой стекломата и пропитывается смолой. Стекловолокно должно немного заходить за края матрицы. Смолы наносится столько, чтобы полностью пропитать стекловолокно. При этом избегайте нанесения излишнего количества смолы, чтобы не увеличивать вес капота. Прочность от излишней смолы тоже не увеличивается. Смола наносится на поверхность от центра к краям.

- Нужно нанести 4 слоя стекломата. Кладите слои стекломата так, чтобы волокна располагались под разными углами относительно разных слоёв. Это увеличивает прочность во всех направлениях.

- После нанесения и разравнивания первого слоя нужно подождать примерно 40 минут, потом класть 2 слой стекломата. Нужно, чтобы первый слой был твёрдым, но всё ещё липким, перед нанесением второго слоя.

- С 3–4 слоями будет примерно 2.5 — 3 мм толщиной, что соответствует толщине заводских капотов из стеклопластика.

- Раскатайте валиком нанесённый слой, чтобы убрать пузырьки воздуха. Если останутся пузырьки, то в этом месте верхний слой с лицевой стороны может треснуть.

- В отливаемой форме искажения (коробление, скручивание) можно избежать, позволяя каждому слою отвердеть (до состояния липкости поверхности), перед нанесением следующего слоя.

- Сушите смолу медленно. Чем быстрее сохнет панель из стекловолокна и чем выше температура сушки, тем более хрупкой будет панель.

Обрезание лишнего стеклопластика и приклеивание креплений

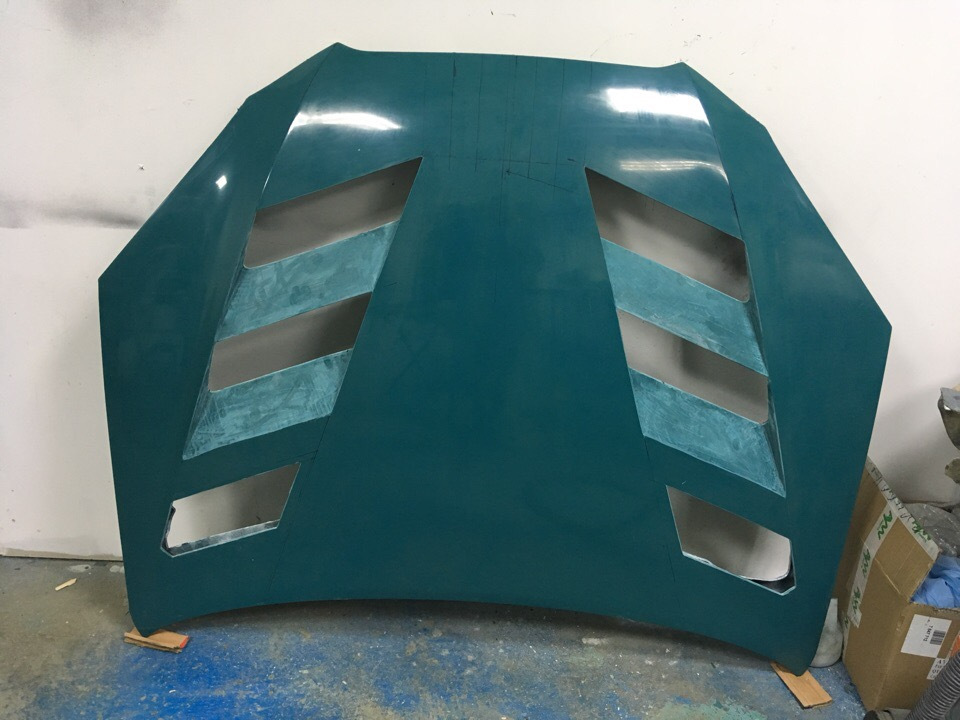

Нужно срезать излишек по краям двух частей нового капота и вырезать проёмы между усилителями на части капота, которая относится к обратной его стороне. Для обрезания излишков стеклопластика удобно использовать dremel. Обрезая края, нужно следовать линии края, отпечатавшейся от оригинального капота. Нужно срезать с небольшим отступом от линии края капота, так как края нужно будет дорабатывать шлифованием. Перед началом работы не забывайте про средства защиты. Используйте респиратор, защитные очки и перчатки. После обрезания краёв используйте напильник или шлифовальную бумагу на бруске, чтобы подровнять края (P120-P240).

Обрезая края, нужно следовать линии края, отпечатавшейся от оригинального капота. Нужно срезать с небольшим отступом от линии края капота, так как края нужно будет дорабатывать шлифованием. Перед началом работы не забывайте про средства защиты. Используйте респиратор, защитные очки и перчатки. После обрезания краёв используйте напильник или шлифовальную бумагу на бруске, чтобы подровнять края (P120-P240).

Далее нужно просверлить отверстия для крепления шарниров. Для этого нужно пометить нужные места, в соответствии с местами на оригинальном капоте. Используйте дрель и сверло нужного размера. Место в передней части капота, которое соединяется с замком, нужно вырезать при помощи dremel, а края обработать напильником. Для приклеивания креплений используется двухкомпонентный эпоксидный клей. Этот клей хорошо прилипает как к композитным материалам (в данном случае стекловолокно), так и к металлу. Пока две половины капота (лицевая часть и усилители) не склеены вместе, крепления можно легко приклеить к обратной стороне усилителей.

Этот клей хорошо прилипает как к композитным материалам (в данном случае стекловолокно), так и к металлу. Пока две половины капота (лицевая часть и усилители) не склеены вместе, крепления можно легко приклеить к обратной стороне усилителей.

Соединение двух частей капота

Перед склеиванием двух половин, нужно отшлифовать места соединения, чтобы они были плоскими.

Для склеивания двух половин можно использовать 3М fiberglass panel adhesive, который специально для этого предназначен, либо полиуретановый клей-герметик. Клей нужно нанести на край по периметру, потом разровнять, чтобы получилось примерно 3 мм толщины и 4 мм ширины. Далее половины капота соединяются и прижимаются зажимами на 24 часа. Если используете зажимы, то старайтесь избегать прогибов на краях.

Для склеивания двух половин капота (полотно капота и усилитель) вместе можно использовать матрицу, из которой отливалась лицевая часть капота. Это нужно для того, чтобы лицевая часть не искажалась при склеивании. Берём полотно капота (лицевую часть) и кладём обратно в матрицу, наносим клей и прижимаем вторую половину (усилитель). Поверх усилителя нужно положить груз в нескольких местах. При этом способе склеивания можно обойтись без зажимов.

Это нужно для того, чтобы лицевая часть не искажалась при склеивании. Берём полотно капота (лицевую часть) и кладём обратно в матрицу, наносим клей и прижимаем вторую половину (усилитель). Поверх усилителя нужно положить груз в нескольких местах. При этом способе склеивания можно обойтись без зажимов.

Как подготовить капот из стеклопластика к покраске?

Прежде всего, нужно знать, что панель из стеклопластика должна как следует высохнуть и затвердеть. Сколько времени только что изготовленный капот должен сохнуть? Чем дольше, тем лучше. Минимальное время 48 часов, а максимальное – вплоть до недели. Полное отвердевание особенно важно, если деталь будет окрашиваться в чёрный или другой тёмный цвет. Так как тёмные оттенки впитывают тепло, на солнце на не просохшем капоте могут возникнуть пузыри или даже искажение формы.

После отвердевания нужно поставить капот на автомобиль и проверить все зазоры. Возможно, нужно будет где-то подрезать панель и подшлифовать, чтобы все зазоры были ровными. При шлифовании панелей из стеклопластика обязательно используйте респиратор, а также работайте в защитной робе.

Возможно, нужно будет где-то подрезать панель и подшлифовать, чтобы все зазоры были ровными. При шлифовании панелей из стеклопластика обязательно используйте респиратор, а также работайте в защитной робе.

После подгонки нужно тщательно вымыть панель из стекловолокна. Это нужно, чтобы убрать разделяющее вещество, которое используется для облегчения извлечения капота из матрицы. Если это вещество убрать не полностью, то во время покраски могут возникнуть дефекты «рыбий глаз».

Во многом, подготовка капота из стекловолокна и смолы схожа с подготовкой металлической панели (см. статью “подготовка к покраске”). Важно убрать все неровности шпаклеванием, шлифованием и грунтованием, если они остались.

Каким грунтом покрыть капот из стеклопластика? Здесь может быть несколько вариантов. Можно использовать эпоксидный грунт (см. статью о свойствах и применении эпоксидного грунта). Далее уже можно нанести акриловый грунт, подготовить его и красить.

Далее уже можно нанести акриловый грунт, подготовить его и красить.

Ещё одно большое отличие капота из стекловолокна от стального в том, что обычный капот имеет одинаковую поверхность с обеих сторон, в то время как лицевая сторона капота из стекловолокна гладкая, а обратная сторона грубая и неровная. На обратную сторону капота можно нанести полиуретановую краску раптор или аналог, предварительно подготовив поверхность. Это добавит износоустойчивости капоту, а также улучшит внешний вид.

Установка капота из стеклопластика и его эксплуатация

- При установке капота из стекловолокна нужно учитывать конструкцию крепления оригинального капота. К примеру, если использовались пружины в механизме шарниров или замка, то они могут привести к повреждению капота из стекловолокна. То же самое относится к пневматическим упорам капота. В этом случае нужно изменить конструкцию креплений, чтобы капот из стекловолокна не подвергался излишнему напряжению.

- В отличие от закрывания тяжёлого металлического капота, капот из стеклопластика не достаточно просто отпустить, чтобы он хлопнул и закрылся. Нужно убедиться, что замок защёлкнулся. Для этого нужно аккуратно потянуть за край капота вверх и проверить.

- Капоты из стеклопластика толще, чем оригинальные металлические капоты. Поэтому необходимо настроить их по высоте резиновыми регулировочными отбойниками. Отбойники может потребоваться подрезать или убрать полностью.

- Капот из стеклопластика жестче, чем оригинальный из стали. Стальной капот может немного сгибаться по линии крыльев, даже если одно из крыльев расположено ниже, чем другое. Поэтому, после установки капота из стекловолокна может понадобиться скорректировать положение прилегающих панелей.

- Капот из стекловолокна получается лёгким и гибким, поэтому, если автомобиль, на котором установлен капот из стекловолокна, используется для вождения на высоких скоростях, то должны быть установлены специальные крепления для капота (hood pins) на его передние углы для предотвращения его подъёма на скорости.

Печатать статью

Ещё интересные статьи:

Капот из стекловолокна. Обвес своими руками. — BOSSCAR.RU

Большой капот- большие проблемы, маленький капот- все равно большие проблемы… Когда мы беремся делать капот из стеклопластика по традиционной технологии (пропитанный полиэфирной смолой стекломат или стеклоткань), то должны понимать, что он не может быть легким и одновременно устойчивым к деформациям.

Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Либо он будет тяжелым, либо провисшим. Как это ни печально, но “корка” стеклопластика гораздо стабильнее держит форму в вертикальном положении.Горизонтальная, подверженная постоянным температурным нагрузкам пластина капота обычно делается толще, усиливается снизу “пауком”, трубчатой рамкой, теплоизолирующей панелью, или всем сразу и в разных сочетаниях (применяют даже конструкции с использованием вспененных материалов).

Мой капот имеет сильно изогнутую форму и сравнительно небольшие размеры, что вселяет надежду обойтись малыми затратами.

01. Для увеличения толщины я использую один слой поликормата толщиной 3мм. Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны.

02. Зачистив наждачной бумагой верхний слой стеклопластика, промазываю плоской кистью всю внутреннюю поверхность капота полиэфирной смолой. Прижимаю вырезанный по шаблону лист поликормата к смоле и наношу “полиэфирку” на поликор, продавливая его валиком до полной пропитки. Поверх поликормата кладу слой стекломата 600 и прокатываю его валиком, вытягивая из поликор мата излишки смолы и одновременно пропитывая стекломат.

03. В таком виде мой капот имеет толщину, порядка 6 мм и достаточно жесткую, на мой взгляд, структуру.

04. Монтаж капота на кузове связан с изготовлением дополнительных конструкций. Сначала я подготовил стальные пластины с приваренными к ним болтами М 8. Сразу прикрутил их к кронштейнам “родных” петель.

05. Кронштейн со стальной пластиной установил в транспортном (при закрытом капоте) положении. Для того, чтобы пластины с болтами оказались на капоте, мне надо сделать переходную деталь из стеклопластика. Верхняя полка и боковые стороны новой детали должны приклеиться к краям внутренней поверхности капота, а пластины с болтами — к самой детали. На пластилиновую модель этой детали формую 3-4 слоя стекломата 600. Сверху накрываю капотом и жду полимеризации.

06, 07. Подъем капота показывает, что мои расчеты оправдались — новая деталь и пластины с болтами теперь на капоте. Бесформенные края приформованной детали обрезаем и обрабатываем наждачной бумагой.

08. Закладные детали, такие как эти стальные пластины с болтами, необходимо полностью замуровывать в стеклопластик. Подклеиваем пластину снаружи к переходной детали и придаем углу капота аккуратный вид. По правде сказать, на протяжении всей работы с капотом меня не покидали сомнения — не стоит ли смонтировать трубчатую рамку? Поэтому я оставил “голыми” края пластин с болтами для того, чтобы можно было, в случае чего, подварить к ним трубу.

Закрепленный на петлях капот можно поднимать и опускать. Остается смонтировать скобу замка на капоте. Для установки скобы мне нужно подготовить монтажную площадку.

Я решил, что лучшей площадкой для скобы будет толстый фланец капота.

09. Плоскость фланца капота в закрытом положении, должна находиться на расстоянии зазора от верхнего края панели решетки радиатора. Поэтому, я положил полосу оргалита (ДВП) эмитирующую ширину зазора на фланец панели решетки радиатора и замаскировал ее скотчем.

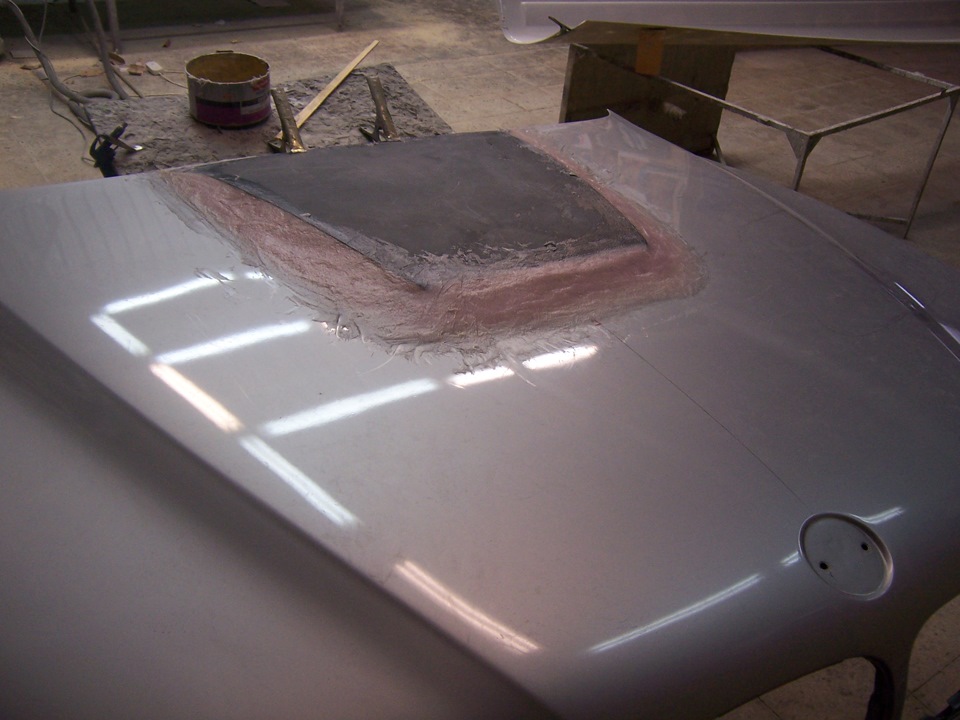

10. На полосе оргалита я нарисовал приблизительный контур фланца, немного выступающий за переднюю линию капота. В пределах контура рисунка я выложил 4 слоя стекломата 600, пропитанного полиэфирной смолой.

11. Еще жидкий стеклопластик надо придавить передней кромкой капота. Можно положить на капот какой-нибудь груз, но не настолько тяжелый, чтобы деформировать сам капот.

12. Правильно склеенный фланец должен оставаться на передней кромке открытого капота. Скотч, служивший разделительным слоем остается на стеклопластике.

Скотч, служивший разделительным слоем остается на стеклопластике.

13, 14. На снятом капоте фланец очищаем от скотча и обрезаем по намеченному контуру.

15. Поскольку фланец приклеен только по торцу кромки капота, я хочу закрепить его дополнительно изнутри. Расстояние между фланцем и внутренней стороной капота позволяет мне зачистить обе поверхности для подклейки. На внутренний угол между фланцем и капотом я наклеиваю 1 слой стеклопластика стекломатом 600. Такие углы очень опасны для проклейки- слишком толстый слой стеклопластика может сильно подтянуть смежные плоскости угла друг к другу.

К площадке на фланце капота прикручиваем скобу замка и захлопываем капот.

И вот, наконец, все детали надежно закреплены на кузове, но рано радоваться — работа макетчика еще не закончена. Случайный наблюдатель вряд ли оценит качество клейки и хитроумность конструкции деталей, но наверняка обратит внимание на волнистые поверхности и неравномерные зазоры. Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик.

Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик.

16. Главное не забывать, перед каждым нанесением шпаклевки зачищать поверхность контакта наждачной бумагой. И прежде всего, я снимаю остатки разделительного слоя с поверхности самих деталей. Большие ямы (если они перешли еще с пластилиновой модели) и кромки зазоров я выравниваю стеклонаполненной шпаклевкой, хотя самая прочная кромка- это срез стеклопластика. Небольшие неровности, царапины и сколы я замазываю универсальной шпаклевкой.

17. Пусть меня простит маляр, но я проявил свой пластик сам, из балончика-спрея (ему придется обдирать мою краску перед малярными работами). Зато теперь мне хорошо видно форму. А контрольная сборка на проявленных деталях точнее показывает ожидаемый результат. В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта. Покраска может усилить достоинства, а может проявить мои просчеты в построении формы и реализации самой концепции. Нельзя сказать, что тюнинг автомобиля — это лотерея, но фактор непредсказуемости всегда присутствует в работе дизайнера эксклюзивных автомобилей.

В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта. Покраска может усилить достоинства, а может проявить мои просчеты в построении формы и реализации самой концепции. Нельзя сказать, что тюнинг автомобиля — это лотерея, но фактор непредсказуемости всегда присутствует в работе дизайнера эксклюзивных автомобилей.

В таких ситуациях я всегда успокаиваю себя, вспоминая мнение одного очень уважаемого мной дизайнера о том, что главное в нашем деле — экспрессия и индивидуальность, а не подражание техническому совершенству фабричного изделия.

Статьи о тюнинге: «Горбатый дизайн» часть 5, автор: Михаил Романов, публиковалась в журнале «Тюнинг Автомобилей» №08, 2007 http://www.tuningauto.ru/

Как самостоятельно сделать капот из стекловолокна?

Чуть ль не каждый владелец авто, хоть раз в жизни хотел сделать что — нибудь собственноручно для своего автотранспорта. Бывают такие случаи, что произведения искусства сделанное собственными руками выглядит смешно и не красиво, тем самым ухудшается внешний вид автотранспортного средства. Конечно, встречаются и водители с умелыми ручками, которые могут сделать со своего железного коня конфетку. На сегодняшний день актуальной темой, является изготовление капота из стекловолокна собственноручно, и в нашей статье вы подробно узнаете, как все сделать.

Конечно, встречаются и водители с умелыми ручками, которые могут сделать со своего железного коня конфетку. На сегодняшний день актуальной темой, является изготовление капота из стекловолокна собственноручно, и в нашей статье вы подробно узнаете, как все сделать.

Что собой представляет стеклопластиковый капот

Одной из первичных и неотъемлемых функций капота, является защита внутреннего механизма и агрегата от внешних факторов окружающих условий. Капоты имеют всевозможные конструкции, и подчёркивают стиль и экстерьер автотранспорта. Хорошим вариантом остается капот со стекловолокном, так как он устойчиво держит форму и надежней, нежели классическая и металлическая разновидность. Благодаря своим достоинствам такой капот очень потребляем в кругу автолюбителей. Так как изготовление такого капота, значительно уменьшает денежные расходы, большинство автовладельцев пытаются заниматься этим собственноручно.

Метод изготовления собственноручного капота из стекловолокна

Вся процедура разработки и изготовления капота займет примерно от двух до трех недель. Для успешного произведения работы, вы должны иметь огромное желание и все делать на совесть. Дабы изготовить капот, вам необходимо подготовить следующее:

Для успешного произведения работы, вы должны иметь огромное желание и все делать на совесть. Дабы изготовить капот, вам необходимо подготовить следующее:

· грунтовка;

· полиэтилен;

· растворитель;

· сольвент;

· шпатлевка;

· смола для ламинирования;

· стекловолокно;

· краска для автотранспорта.

Итак, приступим. Приготовленной смесью из масла и мыла, необходимо смазать капот-основу. При замешивании жидкости, необходимо соблюдать пропорции 1 к 1. Вам нужно обеспечить герметизацию, для этого после полного высыхания смеси на поверхности капота наложите поверх нее тоненький слой полиэтилена. Дальше в ход идут пласты стекловолокна, делам немного с нахлестом. Остальное, что осталось лишнее на поверхности: пыль, мусор, остатки стекловолокна, следует убрать. Также нужно добавить малость отвердителя и смолы. Смола понадобится для ламинирования. Дабы слишком быстро не засохла смесь, выдерживайте пропорции на данном этапе. При помощи точечного метода наносим образовавшуюся жидкость на поверхность нашего стекловолокна. По окончанию процедуры дайте подсохнуть поверхности пару часов. Посредством шлифовочных приборов отполируйте поверхность. Очень аккуратно и старательно нужно обработать участок стыковки стекловолокна. Для следующего слоя стекловолокна, совершите такой точно процесс. И не забывайте, что нужно также подождать высыхания поверхности, ориентировочное время два часа. Еще нужно будет проконтролировать, дабы слои стекловолокна не попадали друг на друга. Повторяем шлифовку поверхности. Далее на капот наносим внушительный слой шпатлевки, не переусердствуйте. Ждем стопроцентного высыхания, переворачиваем, а затем размещаем капот на мягкое место. Немного по-другому следует работать с внутренней частью. Необходимо нанести на поверхность смолу, естественно для ламинирования и только потом сверху ложем стекловолокно. Когда убрали полиэтилен, следует при помощи шлифованного устройства обработать капот. Если вы заметили на капоте неровности, избавьтесь от них обрезками волокна.

При помощи точечного метода наносим образовавшуюся жидкость на поверхность нашего стекловолокна. По окончанию процедуры дайте подсохнуть поверхности пару часов. Посредством шлифовочных приборов отполируйте поверхность. Очень аккуратно и старательно нужно обработать участок стыковки стекловолокна. Для следующего слоя стекловолокна, совершите такой точно процесс. И не забывайте, что нужно также подождать высыхания поверхности, ориентировочное время два часа. Еще нужно будет проконтролировать, дабы слои стекловолокна не попадали друг на друга. Повторяем шлифовку поверхности. Далее на капот наносим внушительный слой шпатлевки, не переусердствуйте. Ждем стопроцентного высыхания, переворачиваем, а затем размещаем капот на мягкое место. Немного по-другому следует работать с внутренней частью. Необходимо нанести на поверхность смолу, естественно для ламинирования и только потом сверху ложем стекловолокно. Когда убрали полиэтилен, следует при помощи шлифованного устройства обработать капот. Если вы заметили на капоте неровности, избавьтесь от них обрезками волокна. Следующее, что нужно сделать, это приклеить слой стекловолокна на весь капот. Все что получили, устанавливаем на автотранспорт, и досконально убираем все дефекты с поверхности.

Следующее, что нужно сделать, это приклеить слой стекловолокна на весь капот. Все что получили, устанавливаем на автотранспорт, и досконально убираем все дефекты с поверхности.

Монтаж собственноручного капота

Когда соберетесь устанавливать творение, первым делом все нужно измерить, а затем примерить на машину. Потом не спеша, ставим на капот крепление, которое можно зафиксировать смолой для ламинирования. Это необходимо для придания прочности, несколько слоев стекловолокна ложем на крепление. Далее шлифуем полученное изделие, желательно делать это на твердой поверхности, и наносим грунт. После высыхания грунтовки, это занимает 2 часа, как вы уже знаете, красим капот. Только когда высохнет первый слой, можно наносить следующий. После окончательного завершения изделия, приступайте к установке на автотранспорт. Если вы придерживались всех пунктов, то ваша поверхность получится ровной и красивой. Как только установили капот, дайте ему немного времени усесться на кузов автотранспорта, и чтоб он приработался. После установки капота можете окрасить свой автотранспорт целиком.

После установки капота можете окрасить свой автотранспорт целиком.

Как сделать капот из стекловолокна своими руками

Опубликовано:

24.05.2016

Процесс создания композитной детали достаточно сложный и имеет много нюансов. Для того чтобы сделать капот из стекловолокна своими руками, понадобится в первую очередь оригинальное заводское изделие, которое послужит макетом для набора матриц, воск для работы с композитными материалами, полиэфирная смола, стеклоткань.

Сборка матриц капота

Берётся капот, с которого будет сниматься матрица. По его периметру делается отбортовка, то есть борта обклеиваются полосами вспомогательного материала, немного наращивая его периметр. На лицевую часть наносится воск для композитных материалов, после этого восковая поверхность полируется. Полировать можно вручную ветошью, которая не даёт ворсинок. Поверх полированной восковой поверхности наносится гелькоут, который должен сохнуть порядка 12–24 часов. После высыхания гелькоута накладывается два слоя стекловуали плотностью 30–50 грамм на метр квадратный, предварительно промазанной полиэфирной смолой, оставляется высыхать на 12–24 часа.

Полировать можно вручную ветошью, которая не даёт ворсинок. Поверх полированной восковой поверхности наносится гелькоут, который должен сохнуть порядка 12–24 часов. После высыхания гелькоута накладывается два слоя стекловуали плотностью 30–50 грамм на метр квадратный, предварительно промазанной полиэфирной смолой, оставляется высыхать на 12–24 часа.

Благодаря своей структуре она защищает гелькоут от следов других слоёв ткани. Используется в виде барьера между поверхностью матрицы и стекломатом. При наклеивании материала нужно добиться отсутствия пузырьков воздуха, так как они уменьшают жёсткость изделия. Следующим наносится стекломат плотностью 300 грамм/м2 двумя слоями, промазанными полиэфирной смолой, и оставляется высыхать на 12–24 часа. После накладывается двойной слой стекломата плотностью 600 грамм на метр квадратный со скрепляющей полиэфирной смолой. Конструкцию оставляют для высыхания не менее 12 часов. Завершает набор толщины ровинговая стеклоткань, которая, промазываясь полиэфирной смолой, укладывается также в два слоя.

После укладки последнего слоя материала на лицевую часть капота деталь оставляют высыхать при температуре +20…−25 градусов Цельсия в течение 40–60 часов. За это время происходят процессы усадки и отвердения матрицы.

Далее, капот переворачивается и начинается работа с рамкой. Внутри рамки все имеющиеся зазоры, сколы, щели закрываются пластилином или другими материалами, для того чтобы избежать попадания смолы. Проводится процесс воскования внутренней поверхности с последующим полированием ветошью. Точно в таких же последовательности и объёме укладывается стеклоткань, как на лицевой стороне капота.

Внешняя и внутренняя матрицы разделяются, изделие извлекается наружу. Полученные детали обрабатываются воском в 3–4 слоя, с полировкой каждого из них. Далее, идёт работа с гелькоутом общего назначения, который наносится на лицевую матрицу капота кистью и оставляется высыхать порядка 12–24 часа. Затем накладывается стекловуаль, стекломат плотностью 300 грамм на метр квадратный, стекломат плотностью 600 грамм/м2, каждый слой предварительно пропитывается полиэфирной смолой, укатывается всё валиком, тщательно просушивается в течение 40–60 часов.

На внутреннюю часть матрицы накладывается в два слоя стекломат плотностью 600 грамм на метр квадратный с пропиткой.

Стеклопластиковый капот заранее комплектуется металлическим крепежом, которым будет крепиться к внутреннему пространству.

Края наружной и внутренней матриц капота проклеиваются по периметру полосой стеклоткани шириной 5–6 сантиметров в 2–3 слоя для придания прочности. В процессе формирования деталей закладывается смоченный смолой стеклотканевый шнур по всем имеющимся изгибам формы.

После отвердевания обеих частей производится обрезка облоя по периметрам изделий. Закладные детали крепления вклеиваются перед соединением матриц в одно изделие. Для того чтобы собрать обе детали в цельный капот, готовится клеящая смесь для склеивания половинок матрицы. В состав смеси входит полиэфирная смола и аэросил. Перед склеиванием поверхности тщательно обезжириваются, обеспыливаются, а также проводится примерка и подгонка. По периметру, где будет склеиваться капот, наносится состав. Верхняя матрица рамки вклеивается на своё место в нижнюю. После отвердевания неровности шпаклюются, шлифуются. Также на поверхности детали вырезаются необходимые технологические отверстия, предусмотренные заводской конструкцией.

Верхняя матрица рамки вклеивается на своё место в нижнюю. После отвердевания неровности шпаклюются, шлифуются. Также на поверхности детали вырезаются необходимые технологические отверстия, предусмотренные заводской конструкцией.

Подготовка капота к покраске и покраска

Собранный стеклотканевый капот шпаклюется, зачищается шлифовальной машинкой, наждачной бумагой с бруском, проверяется на плоскостность, отсутствие вмятин и глубоких царапин. После этого наносится грунтовка, для того чтобы определить проблемные места, дефекты покрытия. Проявочный слой грунтовки зачищается мелкой наждачной бумагой. Проявив, таким образом, поверхность, при необходимости проводится дополнительное шпаклевание неровностей, а также зачистка перед нанесением второго слоя грунтовки. Проявив грунтовку наждачной бумагой, как правило, остаются незначительные дефекты, которые шпаклюют финишной шпатлёвкой и не требуют дополнительного нанесения грунтовки.

Качественно подготовленная поверхность изделия обеспыливается и обезжиривается растворителем. Готовится краска для окрашивания. Для того чтобы цвет детали не отличался от цвета автомобиля, делается подбор колера. Полученную нужного оттенка краску разводят растворителем до требуемой консистенции, после чего заливают в ёмкость окрасочного пистолета. Тестируется работа пистолета на посторонней поверхности, при необходимости производится регулировка распыла и интенсивности подачи краски. Правильно настроенным окрасочным устройством наносится проявочный слой краски на стеклотканевый капот. Оставляется для сушки в сушильной камере в течение 12–18 часов. Полученную поверхность зачистить мелкой наждачной бумагой, для того чтобы проявить остаточные мелкие дефекты. Неровности шпаклюются финишной шпатлёвкой, выравниваются шлифовальной машинкой, задуваются грунтом. Далее, следует финишная окраска, сушка с последующей установкой на автомобиль.

Готовится краска для окрашивания. Для того чтобы цвет детали не отличался от цвета автомобиля, делается подбор колера. Полученную нужного оттенка краску разводят растворителем до требуемой консистенции, после чего заливают в ёмкость окрасочного пистолета. Тестируется работа пистолета на посторонней поверхности, при необходимости производится регулировка распыла и интенсивности подачи краски. Правильно настроенным окрасочным устройством наносится проявочный слой краски на стеклотканевый капот. Оставляется для сушки в сушильной камере в течение 12–18 часов. Полученную поверхность зачистить мелкой наждачной бумагой, для того чтобы проявить остаточные мелкие дефекты. Неровности шпаклюются финишной шпатлёвкой, выравниваются шлифовальной машинкой, задуваются грунтом. Далее, следует финишная окраска, сушка с последующей установкой на автомобиль.

Перечень расходных материалов для изготовления капота из стеклоткани

Для того чтобы определиться с вопросом, как сделать капот из стекловолокна, нужно знать, какие материалы применить, а также в каком количестве. Для создания детали размером 100 сантиметров на 140 сантиметров потребуется:

Для создания детали размером 100 сантиметров на 140 сантиметров потребуется:

- полиэфирная смола порядка 6–8 литровых банок;

- стекловуаль плотностью 30–50 грамм/м2 в количестве 7–8 квадратных метров;

- стекломат плотностью 300 грамм/м2, общей площадью 8–9 метров квадратных;

- стекломат плотностью 600 грамм/м2 — 10–12 квадратных метров;

- шпатлёвка универсальная — 6–8 килограмм;

- алкидный грунт — 1–2 литра;

- краска кузовная — 0,5–1 литр;

- растворитель 750 — 1 литр;

- кисточки;

- сольвент — 1 литр;

- воск для композитных материалов — 4–5 литров;

- аэросил — 0,5–1 литр.

Полученный методом формовки из стеклоткани капот на 50–70 % легче заводского аналога, не уступает ему по прочностным свойствам, а по долговечности даже превосходит, учитывая материал, из которого изготавливается.

Нам было бы интересно узнать, понравился ли вам настоящий материал.

Капот из стекловолокна своими руками

Сделать что-нибудь своими руками для автомобиля хотят многие владельцы. Иногда, собственные изобретения смотрятся так нелепо, что портится вся изящность транспортного средства. Но встречаются и умельцы, способные преобразить внешний вид своего автомобиля. Сегодня мы поговорим о создании капота из стекловолокна своими руками.

Иногда, собственные изобретения смотрятся так нелепо, что портится вся изящность транспортного средства. Но встречаются и умельцы, способные преобразить внешний вид своего автомобиля. Сегодня мы поговорим о создании капота из стекловолокна своими руками.

Что такое стеклопластиковый капот

Главная функция капота — надежная защита агрегатов и механизмов от внешнего воздействия окружающей среды. Формы капота подчеркивают экстерьер авто, подчеркивая фирменный стиль. Капот из стекловолокна стабильно держит форму и обладает высокой надежностью по сравнению с классическим, металлическим, вариантом. За счет перечисленных преимущество стеклопластиковый капот набирает популярность среди владельцев транспортных средств.

Многие пытаются изготовить такой капот самостоятельно, поскольку это хорошая экономия денежных средств.

Как сделать капот из стекловолокна своими руками

Весь процесс разработки и создания компота занимает около 2-3 недель. Самое главное при работе — это желание и старание. Для создания капота потребуется:

Самое главное при работе — это желание и старание. Для создания капота потребуется:

- специальная смола для ламинирования;

- стекловолокно;

- краска автомобиля;

- шпатлевка;

- грунтовка;

- полиэтилен;

- сольвент и растворители.

- Капот-основу нужно покрыть специальной смесью мыла и масла. Жидкость необходимо смешать в равной пропорции 1:1.

- Как только смесь полностью высохнет на капоте, положите сверху тонкий слой полиэтилена для герметизации.

- Далее, наносятся пласты стекловолокна с небольшим нахлестом друг на друга. Все лишнее (частицы мусора, пыли, излишек стекловолокна) требуется удалить с поверхности.

- Потребуется смешать смолу для ламинирования и немного отвердителя. На этом этапе необходимо грамотно соблюсти пропорции, так как есть риск слишком быстрого застывания смеси. Получившуюся жидкость требуется наносить на поверхность стекловолокна точечным методом.

- После выполнения операции, требуется дать высохнуть поверхности около 2 часов.

Обработайте поверхность с помощью шлифовочных инструментов. Место стыковки стекловолокна требуется отполировать особенно тщательно и аккуратно.

Обработайте поверхность с помощью шлифовочных инструментов. Место стыковки стекловолокна требуется отполировать особенно тщательно и аккуратно. - Аналогичную процедуру проведите и для второго слоя стекловолокна. Также необходимо подождать пока просохнет поверхность 2 часа. Надо еще следить за тем, чтобы один слой стекловолокна не попадал на предыдущий. Еще раз шлифуете получившуюся поверхность.

- Нанесите на капот хороший слой шпатлевки и ждете его полное высыхание.

- Переворачиваете и кладете капот на мягкую поверхность. С внутренней частью придется работать немного иначе. Необходимо наносить на поверхность смолу для ламинирования и сверху укладывать стекловолокно.

- После удаления полиэтилена, обрабатываете капот шлифовальным устройством. Если на капоте имеются какие-то неровности, их необходимо устранить при помощи обрезки волокна. После этого на весь капот приклеиваете слой стекловолокна. Получившееся изделие необходимо установить на автомобиль. Все дефекты на поверхности нужно тщательно удалить.

Установка самодельного капота

Перед тем как установить изделие, требуется все измерить и прикинуть на автомобиль. После этого аккуратно устанавливаем крепления на капот. Приклеить их возможно при помощи смолы для ламинирования. Для надежности кладете на крепление пару слоев стекловолокна. На твердой поверхности производите шлифовку получившегося изделия. Далее, переходите к нанесению грунта на поверхность. Как только грунтовка высохнет, а это займет около двух часов, покрасьте капот. После высыхания первого слоя, наносите следующий.

Как только изделие будет готово полностью, начинаете установку на автомобиль. При соблюдении всех пунктов, будет обеспечена ровная и красивая поверхность. После установки капота ждете когда он «усядется» на кузове автомобиля. Также надо выделить время чтобы капот приработался. Как только он будет установлен, можно покрасить автомобиль полностью.

Как сделать капот из стеклопластика?

Самый дешёвый, относительно быстрый и доступный способ как сделать капот – использование стекловолокна и специальной смолы. Стекловолокно много лет успешно используется в автомобильной индустрии, как в производстве, так и при тюнинге.

Стекловолокно много лет успешно используется в автомобильной индустрии, как в производстве, так и при тюнинге.

Углеволокно (карбон) также популярно из-за своего особого внешнего вида, прочности и лёгкого веса. По соотношению прочности к весу оно превосходит как стеклопластик, так и металл. Однако, карбон не так доступен, как стекловолокно и работа с ним сложнее, поэтому применяется реже.

В этой статье подробно рассмотрим, как сделать капот из стеклопластика (стекловолокна и ламинирующей смолы).

Причиной изготовления собственного капота из стекловолокна может быть копирование дорогостоящего капота, создание капота с индивидуальным дизайном, облегчение веса автомобиля. Возможно, автолюбитель хочет полностью изучить процесс, чтобы в дальнейшем заниматься изготовлением панелей из стеклопластика. Изучив информацию из этой статьи, можно сделать капот из стеклопластика высокого качества.

Преимущества капота из стеклопластика

- Для изготовления капота из стеклопластика не требуется обладать специальными навыками. Главное соблюдать последовательность этапов изготовления и сушить слои нужное количество времени.

- Можно сделать капот, имеющий индивидуальный дизайн, которого нет ни у кого.

- Капот из стеклопластика имеет лёгкий вес (обычно в 3 раза легче, чем стальной капот), при этом не страдает его структурная устойчивость. Это облегчает общий вес автомобиля.

- Стекловолокно, смола и другие сопутствующие материалы (рассмотрим ниже) имеют приемлемую стоимость. Таким образом, капот, сделанный своими руками не будет стоить дорого.

- Панели из стекловолокна имеют хорошую устойчивость к перепадам температуры.

- Капот из стекловолокна и смолы не мнётся и не ржавеет.

Мастерская

Очень важны условия мастерской при создании матрицы и панелей из стеклопластика. Температура должна быть между 18–22 градусами по Цельсию. Нужно избегать прямого попадания солнечных лучей. Любой обогрев мастерской должен быть направлен в сторону от рабочей зоны. Влажность должна быть нормальной и постоянной. Всё это важно, так как сушка панелей из стеклопластика должна быть постепенной и равномерной. Лучше, чтобы изделие сохло медленно, естественным путём. Это предотвратит искажения формы стеклопластикового капота.

Температура должна быть между 18–22 градусами по Цельсию. Нужно избегать прямого попадания солнечных лучей. Любой обогрев мастерской должен быть направлен в сторону от рабочей зоны. Влажность должна быть нормальной и постоянной. Всё это важно, так как сушка панелей из стеклопластика должна быть постепенной и равномерной. Лучше, чтобы изделие сохло медленно, естественным путём. Это предотвратит искажения формы стеклопластикового капота.

В мастерской нужно обеспечить вентиляцию, так как смола даёт токсичные испарения.

Способы изготовления капота из стекловолокна

Давайте рассмотрим, как можно изготовить капот из стекловолокна. Есть всего два способа:

- Изготовление капота из стекловолокна и смолы без применения матрицы

- Изготовление капота из стекловолокна и смолы при помощи матрицы

Изготовление капота из стекловолокна и смолы без применения матрицы

Стекловолокно со смолой наносятся на внешнюю (лицевую) поверхность оригинального капота. Усилители с обратной стороны могут быть также сделаны из стекловолокна со смолой по шаблону оригинального капота, а потом приклеены к первой части. Другой вариант усиления на внутренней стороне – создание их формы из любого материала (монтажной пены, пенопласта, картона) по месту, а потом нанесение стекломата со смолой поверх них с нахлёстом, на обратной стороне капота. Таким образом, получается однородная обратная сторона с усилителями из стекловолокна.

Усилители с обратной стороны могут быть также сделаны из стекловолокна со смолой по шаблону оригинального капота, а потом приклеены к первой части. Другой вариант усиления на внутренней стороне – создание их формы из любого материала (монтажной пены, пенопласта, картона) по месту, а потом нанесение стекломата со смолой поверх них с нахлёстом, на обратной стороне капота. Таким образом, получается однородная обратная сторона с усилителями из стекловолокна.

На капот, сделанный без матрицы, были добавлены усилители в виде оклееной стекловолокном со смолой полиуретановой пены.

Недостатки:

- Недостатком является грубая лицевая часть, которая требует дополнительного выравнивания (шпаклёвкой и шлифованием), что потребует дополнительного времени, утяжелит капот и сделает его толще.

- Если панель копируется напрямую с оригинала, без матрицы, то её форма может немного искажаться при отвердевании.

Это также потребует дополнительного выравнивания. Поэтому, важно, чтобы отвердевание происходило постепенно, без скачков температуры.

Это также потребует дополнительного выравнивания. Поэтому, важно, чтобы отвердевание происходило постепенно, без скачков температуры. - Форма (в данном случае капот), изготовленная без матрицы получается немного большего размера, чем оригинал, так как делается поверх него. Это может потребовать дополнительной подгонки капота по месту.

Форму (капот) без применения матрицы можно изготавливать, когда не нужно делать множество копий оригинала или не требуется высокого качества лицевой стороны. Как было написано выше, высокого качества лицевой части можно достичь дополнительным выравниванием после полного отвердевания капота из стекловолокна. Если захотите использовать этот способ, то принцип можете использовать такой же, что и при создании капота по матрице. Он будет подробно описан ниже. Исключением является то, что слои стекловолокна со смолой кладутся на оригинальный капот (донор), а не внутрь матрицы и не наносится слой gel coat (гелькоута), так как смысл в нём теряется.

Изготовление капота из стекловолокна и смолы при помощи матрицы

Если требуется сделать несколько копий оригинала (или созданного полномасштабного макета), а также требуется высокое качество лицевой стороны капота, то перед изготовлением капота из стекловолокна необходимо сначала сделать матрицу.

Капот, изготовленный по матрице, будет наиболее точной копией капота, по которому эта матрица была сделана. Способ изготовления капота из стекловолокна при помощи матрицы можно считать единственным правильным способом получения высококачественного изделия. Если матрица была сделана правильно, то Вы получите капот, который не потребует дополнительного выравнивания, будет точно такого же размера, что и оригинал (в отличие от капота, изготовленного без матрицы).

Недостатки:

- Изготовление капота при помощи матрицы требует дополнительных затрат на большее количество материалов (чем изготовление капота без матрицы), а также это займёт больше времени.

Опять же, отличное качество полученной копии при помощи матрицы, не потребует дополнительных трудозатрат и материалов на выравнивание капота (как в случае с капотом, сделанном без применения матрицы).

Опять же, отличное качество полученной копии при помощи матрицы, не потребует дополнительных трудозатрат и материалов на выравнивание капота (как в случае с капотом, сделанном без применения матрицы). - Если требуется изготовить всего одну копию капота, то матрицу придётся выбросить, отдать или продать кому-нибудь, либо хранить до момента, когда она может снова пригодиться.

Как сделать капот? Подробный разбор процесса изготовления

Изготовление капота представляет собой многоэтапный процесс. Давайте разберём каждый этап подробно. Будем рассматривать процесс создания капота из стеклопластика при помощи матрицы. Как было сказано ранее, это самый правильный вариант, в результате которого можно получить идентичную копию металлического капота, которую не нужно будет дополнительно выравнивать, а можно сразу подготавливать к покраске и красить.

Понадобится:

- Стекловолокно.

Стекломат ( CSM – chopped strand mat), плотностью 225 и 450 gsm.

Стекломат ( CSM – chopped strand mat), плотностью 225 и 450 gsm. - Специальные валики, чтобы выгонять пузырьки воздуха и разравнивать стекловолокно, пропитанное смолой. Более дешёвый вариант — малярный валик с секцией трубы PVC поверх ролика.

- 4 литра gel coat. Gel coat (в России часто пишут русскими буквами без перевода «гелькоут») – это специальная полиэфирная смола, которая идёт как начальный слой при создании матрицы или копии. В его составе есть добавка для повышенной эластичности, чтобы улучшить устойчивость к ударам, повышенной износостойкости. Также эта смола имеет свойство не стекать с вертикальных поверхностей.

- 4 литра ламинирующей смолы

- Разделительное вещество. Воск (Parting Wax) и PVA (water/alcohol-based polyvinyl alcohol)

- Кисти с натуральной щетиной, шириной 10–12 см. Лучше использовать кисточки с короткой щетиной или отрезать щетину до 3 см в длину.

- Контейнеры для смешивания смолы с отвердителем.

- Рабочая одежда. Лучше надеть рабочих халат.

- Ацетон (для чистки). Он хорошо отмывает прилипшую смолу.

- Латексные перчатки

- Шлифовальная бумага ( P120-P240 ), шпаклёвка.

Создание матрицы

- Матрицу нужно сделать по оригинальной детали в качестве шаблона. Матрица для капота является точной копией нужной формы в перевёрнутом наизнанку виде. Стекловолокно ламинируется внутри матрицы. На оригинальный капот, перед созданием матрицы, могут быть добавлены дополнительные элементы, либо может быть кардинально изменена форма (для этого можно использовать глину для лепки, полиуретановую пену с шпаклёвкой, картон и т. д.). Таким образом, можно получить капот с индивидуальным дизайном.

- Матрица должна быть толще (обычно в 3–5 раз) и прочнее, чем вылитая по ней будущая форма. Это предотвратит искажение матрицы и повреждение формы.

- При создании матрицы нужно учесть, как Вы будете извлекать залитую в неё форму. Фактор, который нужно учитывать – угол конусности отливки. Это угол краёв панели, по которой изготавливается матрица. Залитую форму легче вытащить из матрицы с позитивным углом. То есть, нужно, чтобы края донора (или матрицы) были немного скошены, чтобы отлитая форма могла легко отделиться.

- Оригинальный капот, перед созданием матрицы должен быть идеально ровным. Все неровности и несовершенства оригинального капота отпечатаются на создаваемой матрице. Поэтому, если в этом есть необходимость, нужно сделать косметический ремонт капота перед переходом к созданию матрицы.

- Капот нужно тщательно вымыть и высушить.

- Мы будем рассматривать способ создания матрицы, который предполагает заливку матрицы на лицевой стороне капота и её отвердевание, потом переворачивание капота и изготовление матрицы другой стороны капота (усилителя), отвердевание и разделение этих половинок.

Этот способ предполагает предварительное изготовление барьера из плотного материала, который приклеивается на край обратной стороны, перед созданием матрицы на лицевой части капота. Этот барьер послужит основанием для создания угла конусности из глины для лепки или специального воска (скошенный угол по периметру края капота, для облегчения отделения отвердевшей матрицы). Также барьер не даст смоле затекать на обратную сторону капота и послужит основанием для запаса стекловолокна со смолой по краю то есть ламинироваться стекловолокно будет как на капоте, так и на приклеенном барьере (получится кромка). Эта кромка придаст дополнительную жёсткость матрице, а также обеспечит более безопасное отдёление двух половин матрицы после их готовности. Расщеплять края можно будет любым плоским инструментом, не боясь повредить оригинальный капот (его край будет вдали от края залитых половин матриц).

Этот способ предполагает предварительное изготовление барьера из плотного материала, который приклеивается на край обратной стороны, перед созданием матрицы на лицевой части капота. Этот барьер послужит основанием для создания угла конусности из глины для лепки или специального воска (скошенный угол по периметру края капота, для облегчения отделения отвердевшей матрицы). Также барьер не даст смоле затекать на обратную сторону капота и послужит основанием для запаса стекловолокна со смолой по краю то есть ламинироваться стекловолокно будет как на капоте, так и на приклеенном барьере (получится кромка). Эта кромка придаст дополнительную жёсткость матрице, а также обеспечит более безопасное отдёление двух половин матрицы после их готовности. Расщеплять края можно будет любым плоским инструментом, не боясь повредить оригинальный капот (его край будет вдали от края залитых половин матриц).

- Барьер можно сделать из поликарбоната или плотного пластикового листа. Сначала нужно использовать малярную ленту, чтобы сделать шаблон вокруг краёв капота. Потом можно будет перенести форму шаблона на плотный пластик и вырезать из него барьер. Малярная лента наклеивается по периметру капота шириной 10 см. Нужно отметить места среза, чтобы получить отдельные сегменты, которые будет удобно наклеить. Сегменты барьеров нужно пометить, чтобы их было легко приклеить в нужное место. Перед приклеиванием барьера к капоту нужно приклеить маскировочную ленту, чтобы барьер было легко отклеить. Малярная лента наклеивается на край обратной стороны капота. На эту ленту наносится горячий клей. Потом приклеивается барьер. Между стыками сегментов барьера наклеивается скотч, чтобы герметизировать стыки.

- Далее нужно использовать глину для лепки или специальный воск, чтобы сделать угол конусности вокруг края капота между капотом и барьером.

Этот угол не даст смоле затечь под капот, иначе это помешает разъединению отлитой формы. Таким образом, когда матрица будет готова, она легко отделится, и не будет зацепляться за край капота.

Этот угол не даст смоле затечь под капот, иначе это помешает разъединению отлитой формы. Таким образом, когда матрица будет готова, она легко отделится, и не будет зацепляться за край капота.

Нужно создать плавный переход между краем капота и пластиковым барьером из глины для лепки или специального воска. Он не даст смоле затечь под край капота и облегчит отделение матрицы после отвердевания.

- Далее, на поверхность капота (и на приклеенный барьер) наносится разделяющее вещество (mould release / separating agent). Оно необходимо, чтобы смола не приклеивалась на поверхность оригинального капота. Во-первых, это поможет не испортить оригинальный капот, во-вторых, разделяющее вещество необходимо, чтобы залитая форма без особых проблем отделилась от поверхности. В качестве разделяющего средства чаще всего используют комбинацию воска и PVA (Parting Wax и PVA Release Film).

Нужно сначала нанести воск в матрицу. Для нанесения воска нужно использовать чистую материю или специальный аппликатор. Дайте воску подсохнуть в течение часа. Далее распыляется (или наносится кистью) слой PVA .

Нужно сначала нанести воск в матрицу. Для нанесения воска нужно использовать чистую материю или специальный аппликатор. Дайте воску подсохнуть в течение часа. Далее распыляется (или наносится кистью) слой PVA . - После высыхания разделительного вещества наносится gel coat. Для этого можно использовать как специальный краскопульт, так и кисть. Можно нанести 2 тонких слоя или один толстый (0.8 мм). Для капота среднего размера понадобиться примерно 700 грамм gel coat. Дайте этому слою подсохнуть и отвердеть, но чтобы он всё ещё прилипал при касании.

- Далее наносится соединительный слой (coapling coat). Соединительный слой делается также, как обычное ламинирование стекловолокна. Для этого слоя может использоваться специальная смола (в линейке производителя), которая служит соединительным (переходным слоем) между gel coat и основной смолой. На поверхность наносится смола, потом кладётся стекломат и пропитывается смолой.

Нужно использовать стекломат плотностью 225 gsm или менее плотный. Сделайте вырезы на стекломате, если это необходимо, чтобы он повторял форму капота. Из-за того, что стекломат менее плотный, это позволяет ему хорошо повторить все контуры капота и хорошо прилегать. Это гарантирует, что не останется никаких пустот между слоем gel coat и первым слоем стекловолокна, пропитанного смолой. После пропитывания стекломата, его нужно прокатать валиком, чтобы окончательно убрать пузырьки воздуха. Этот слой должен просохнуть в течение 3 часов. Он должен стать твёрдым, но оставаться липким.

- Теперь нужно использовать стекломат плотностью 450 gsm. Сначала наносится смола, потом кладётся стекломат и снова пропитывается смолой. Далее кладётся второй слой стекломата и снова пропитывается смолой. Всё прокатывается валиком, чтобы разровнять слои и выгнать пузырьки воздуха.

- Большинство матриц, использующих стекломат (chopped strand mat) состоят из 8–10 слоёв. Более толстая стеклоткань (Woven Roving, Tooling Fabric) может быть добавлена после третьего слоя стекломата для более быстрого увеличения толщины и прочности матрицы. Изменяйте положение волокон слоёв, чтобы прочность была равномерной. Не наносите более 3–4 слоёв за один раз, так как из-за формирования тепла может искажать матрицу.

- На больших матрицах (как в нашем случае) добавляется усиление с обратной стороны, для дополнительной жёсткости. Для этого можно сделать распорки (из пвх труб) и нанести 2 слоя стекломата со смолой поверх них. Эти усиления должны проходить как по центру, так и по краям матрицы, где постоянное количество напряжения будет возрастать от воздействия залитой формы.

После отвердевания, на обратную сторону матрицы могут быть добавлены усилители, в виде пластиковых труб, покрытых двумя слоями стекловолокна со смолой.

- После отвердевания матрицы, сделанной на лицевой части, нужно перевернуть капот, не отделяя затвердевшую стеклопластиковую часть. Далее можно начать делать форму для внутренней части капота (усиления). На этом этапе можно удалить барьеры из пластикового листа, приклеенные к краю капота. После удаления пластикового барьера останется кромка из стеклопластика.

Обратная сторона капота

- Чтобы подготовить обратную сторону к нанесению смолы и стекловолокна, нужно заклеить все швы и отверстия. Когда будет наноситься смола, она не должна просочиться в какие-либо щели и отверстия, так как это помешает отделению формы. Мелкие швы можно заделать глиной для лепки, а большие отверстия – скотчем или специальной липкой лентой (flash/release tape).

Перед началом создания матрицы, все щели и отверстия на обратной стороне капота должны быть заклеены.

- Также нужно добавить глины к краям усилителей, чтобы смола не попала под них.

- Как и при изготовлении лицевой стороны капота, по краям капота (между барьером, который теперь сделан из стеклопластика и краем) нужно создать угол конусности. То есть, сделать скошенный край из глины для лепки.

- Теперь нужно нанести и распределить воск и распылить или намазать кистью PVA mold release (разделяющее вещество) на внутреннюю часть капота.

- Теперь вся поверхность обильно промазывается gel coat при помощи кисти (или наносится распылением). Слой должен получиться достаточно толстым (0.8 мм). Этот слой должен оставаться немного липким перед нанесением стекловолокна со смолой.

- Далее намазывается смола и кладётся стекломат 225 gsm. На не до конца просохший слой смолы и стекломата наносится второй стекломата плотностью 450 gsm и пропитывается смолой.

Всего должно получиться минимум 4 слоя 450 gsm. Всё тщательно прокатывается валиком. Нанесённые слои должны просохнуть в течение суток.

Всего должно получиться минимум 4 слоя 450 gsm. Всё тщательно прокатывается валиком. Нанесённые слои должны просохнуть в течение суток.

Отделение матрицы от капота

После полного отвердевания матрицы, её нужно высвобождать. Для этого существуют специальные клинья разных размеров и разной твёрдости. Эти пластиковые клинья удобно использовать, так как они не повредят край, в отличие от отвёрток, шпателей и прочих инструментов. В нашем случае не слишком важно не повредить края, так как у нас есть дополнительная кромка по периметру капота. Нужно срезать несколько сантиметров этой кромки, чтобы стык двух половин матриц был чётко виден. Сначала нужно отметить линию среза по всему периметру капота. Для обрезания используется электролобзик. Используйте вольфрамовое карбидное лезвие (tungsten carbide blade). Вставьте клинья или любой другой плоский инструмент вокруг периметра матрицы и аккуратно протолкните внутрь. Так нужно делать постепенно, двигаясь по периметру. Иногда может потребоваться использовать молоток, чтобы немного простукивать клинья или другой инструмент.

Так нужно делать постепенно, двигаясь по периметру. Иногда может потребоваться использовать молоток, чтобы немного простукивать клинья или другой инструмент.

Специальные клинья разных размеров для отделения матрицы или капота из стеклопластика.

Большие панели и матрицы иногда сложно разделять, даже после разъединения краёв. На это влияет небольшая адгезия отлитой формы и статика. При сложности в разъединении можно применить сжатый воздух или напор воды под давлением в щель между матрицей и макетом, чтобы помочь отсоединить матрицу.

В таком виде матрицу можно использовать как есть, но чтобы придать дополнительную гладкость поверхности, нужно отшлифовать поверхность шлифовальной бумагой P1200 с водой. Этот этап уберёт мелкие несовершенства на поверхности и сделает поверхность идеально гладкой. Таким образом, залитая в этой матрице форма не отпечатает на себе мелкие неровности поверхности матрицы.

Как сделать капот из стеклопластика по матрице