Хромирование деталей гальваническое покрытие металлов

Удаление с поверхности масел и полировочных паст осуществляется органическими растворителями: бензином, уайт-спиритом, керосином. Если деталь подвергается частичному хромированию, то участки, не подлежащие покрытию, изолируются различными материалами: пластикатом, целлулоидом, винипластом, тонким листовым свинцом, алюминиевой фольгой, хлорвиниловыми трубками, перхлорвиниловым лаком, нитроклеем АК-20 и т. п. Отверстия и щелевые пазы подлежат заделке свинцом или другим стойким материалом, так как в противном случае вокруг отверстия остаются не покрытые хромом участки. Возможно также применение неметаллических экранов в виде целлулоидных пленок, свернутых в трубки и вставленных в отверстие.

Монтаж деталей на приспособления является наиболее ответственной операцией, так как от правильной завески деталей в ванну хромирования в первую очередь зависит качество покрытия. При монтаже деталей необходимо следить за тем, чтобы детали имели жесткий контакт с подвеской и не закрывали друг друга. Очень важно, чтобы все участки поверхности деталей находились, по возможности, на одинаковых расстояниях от анодов.

Очень важно, чтобы все участки поверхности деталей находились, по возможности, на одинаковых расстояниях от анодов.

Процесс хромирования характеризуется очень низкой рассеивающей способностью, поэтому при покрытии сложнопрофилированных деталей необходимо применять дополнительные аноды, вводя их во внутренние поверхности изделий.

Дополнительные аноды следует перфорировать для лучшего перемешивания электролита в замкнутом пространстве и отвода выделяющихся газов. С целью предохранения выступающих участков и углов деталей от обрастания хромом завышенной толщины применяют металлические и неметаллические экраны.

Принимая во внимание значительные по величине токи при хромировании, токонесущие части подвесных приспособлений должны иметь достаточно большое сечение.

Удаление жировых загрязнений с поверхности изделий, подлежащих хромированию, необходимо выполнять, применяя обычные методы электрохимического обезжиривания.

Тонкостенные закаленные детали во избежание наводороживания следует обезжиривать на аноде или же применять химическое обезжиривание. Если детали имеют изоляцию, нестойкую к воздействию щелочных растворов, то операцию обезжиривания осуществляют протиркой кашицей из венской извести.

Если детали имеют изоляцию, нестойкую к воздействию щелочных растворов, то операцию обезжиривания осуществляют протиркой кашицей из венской извести.

Активацию деталей из черных металлов (сталь, чугун) производят непосредственно в хромовой ванне. Для этого детали вначале выдерживают в электролите для прогрева без тока, а затем в течение 20—30 сек. дается ток обратного направления (анодное декапирование), после чего переключением тока «на катод» начинают осаждение хрома. Анодная плотность тока устанавливается в пределах 25-40 а/дм2. Активацию чугуна с высоким содержанием кремния рекомендуется производить в 5-процентном растворе плавиковой кислоты в течение 2—4 мин. с последующим протиранием поверхности (для удаления шлама) и промывкой в холодной воде.

Электролиты хромирования

Основным компонентом электролитов хромирования является хромовый ангидрид, расход которого (вследствие работы с нерастворимыми анодами) должен непрерывно пополняться. В качестве анодов применяется свинец или его сплав с 5% сурьмы.

В качестве анодов применяется свинец или его сплав с 5% сурьмы.

Низкий выход по току обусловливает выделение значительного количества водорода, частично проникающего в основной металл или подслой, вызывая сильное наводороживание, которое иногда приводит к отслаиванию покрытий или появлению трещин в основном металле. В целях частичного удаления водорода изделия после хромирования рекомендуется прогревать в масле или на воздухе при температуре 170—180° С в течение 0,5—1,5 час.

Приготовление электролитов.

Для приготовления стандартного электролита раздробленные куски хромового ангидрида загружаются в ванну, наполненную водопроводной водой, подогретой до 60—80° С. В случае, если вода имеет большую жесткость и содержит много железа, применяют конденсат. Растворение хромового ангидрида ведут при непрерывном помешивании. Полученный раствор тщательно перемешивают и определяют содержание хромового ангидрида по специальным методикам.

Корректирование электролита.

Корректирование электролита производится на основании данных химического анализа, а также на основании неполадок. Низкая концентрация компонентов в электролите легко устраняется соответствующим добавлением недостающего компонента. При повышенном содержании в электролите отдельных компонентов или накоплении вредных примесей поступают следующим образом.

1. Избыток серной кислоты устраняют добавлением кашицы углекислого бария, которую вводят в электролит при энергичном помешивании.

2. Накопление трехвалентного хрома в количестве более 10 г/л устраняют проработкой электролита током при большой поверхности анодов и малой поверхности катода.

3. При накоплении в электролите железа более 10 г/л следует частично заменить электролит, используя загрязненный железом электролит для приготовления растворов-пассиваторов.

Размерное хромирование.

Осаждение хрома с заданной толщиной слоя и равномерным распределением его по поверхности детали является весьма сложной задачей, так как процесс хромирования отличается исключительно большой неравномерностью распределения покрытия. Задача размерного хромирования решается посредством применения приспособлений, которые предусматривают экранирование выступающих участков, углов и краев детали.

Для устранения эллиптичности (если деталь цилиндрическая) периодически поворачивают деталь или же размещают аноды таким образом, чтобы от любой точки детали до анодов было равное расстояние.

Большой эффект дает применение неметаллических экранов. В качестве экранов рекомендуются текстолит, винипласт, органическое стекло, полиэтилен и т. п.

Хромирование алюминия.

Хромирование алюминиевых сплавов применяют с целью увеличения износостойкости деталей, например цилиндров мотоциклетных двигателей, деталей точных приборов и т. п., а также для защитно-декоративной отделки.

п., а также для защитно-декоративной отделки.

Хромовое покрытие осаждается непосредственно на алюминиевой детали или же на предварительно нанесенном никелевом подслое, толщина покрытия при этом может изменяться от 0,5 до 80 мкм (при толщине никеля 20—25 мкм). При защитно-декоративном хромировании толщина хрома устанавливается 0,5—2,0 мкм.

Особенностью технологии хромирования изделий из алюминия и его сплавов является совокупность подготовительных операций, обеспечивающих удаление окисных пленок с поверхности и получение прочного сцепления покрытия с основным металлом детали. Хромирование осуществляется в обычном по составу и режиму электролите и обеспечивающем получение блестящих хромовых покрытий.

Контроль качества и удаление дефектных покрытий

Качество хромового покрытия определяют в первую очередь по внешнему виду: покрытие должно быть гладким, без шишковатых наростов и подгаров. Размеры деталей, подлежащих размерному хромированию, проверяются стандартными мерительными инструментами до и после хромирования с целью определения толщины осажденного хрома. Качество пористого хрома оценивается по эталонному образцу осмотром покрытия через лупу с 30-кратным увеличением. Местная толщина слоя хромовых защитно-декоративных покрытий определяется химическими или физическими методами контроля. Удаление дефектных хромовых покрытий осуществляется химическим или электрохимическим способом. Химический способ удаления хромового покрытия состоит в растворении его в соляной кислоте, разбавленной в отношении 1:1, при температуре раствора 25—35° С. При электрохимическом способе хромовое покрытие удаляют анодным растворением в электролите, содержащем едкий натр в количестве 150—200 г/л. Режим электролиза следующий:

Качество пористого хрома оценивается по эталонному образцу осмотром покрытия через лупу с 30-кратным увеличением. Местная толщина слоя хромовых защитно-декоративных покрытий определяется химическими или физическими методами контроля. Удаление дефектных хромовых покрытий осуществляется химическим или электрохимическим способом. Химический способ удаления хромового покрытия состоит в растворении его в соляной кислоте, разбавленной в отношении 1:1, при температуре раствора 25—35° С. При электрохимическом способе хромовое покрытие удаляют анодным растворением в электролите, содержащем едкий натр в количестве 150—200 г/л. Режим электролиза следующий:

Температура электролита 18 — 30° С, Анодная плотность тока 10—15 а/дм2.

Гальваническое хромирование свойства и применение

Гальваническое хромирование имеет огромное применение в автомобильной промышленности и многих других областях техники, где к изделиям предъявляют высокие требования как с эстетической точки зрения, так и в плане коррозионной стойкости. Функциональное хромирование применяется для покрытия инструмента, шаблонов, форм для отливки под давлением и других деталей, подвергаемых сильному механическому износу. Широкое применение имеет функциональный хром и при восстановлении изношенных деталей машин.

Функциональное хромирование применяется для покрытия инструмента, шаблонов, форм для отливки под давлением и других деталей, подвергаемых сильному механическому износу. Широкое применение имеет функциональный хром и при восстановлении изношенных деталей машин.

В зависимости от назначения хромовые покрытия разделяют на декоративные и функциональные. Первые наносят в виде тонких (<1 мкм) слоев на грубом промежуточном подслое, а вторые наносят прямо на стальную или другую подложку. Толщина функциональных покрытий достигает нескольких миллиметров.

Основной составляющей ванны для хромирования является хромовый ангидрид. Кроме того, необходим так называемый катализатор, которым в традиционных ваннах является серная кислота.

В соответствии с общим правилом содержание серной кислоты по отношению к содержанию хромового ангидрида должно быть в пределах 0,8-1,2 %. В среднем принимают 1 % и, следовательно, в ванне, содержащей хромовый ангидрид (250 г/л), должно быть серной кислоты 2,5 г/л.

Ванны для хромирования имеют очень малый катодный выход по току, в основном <20 % и низкую кроющую способность.

Ванна, содержащая хромовый ангидрид (400 г/л), имеет хорошую электропроводность и, следовательно, не требует такого высокого напряжения при хромировании, как ванны с меньшим содержанием хромового ангидрида. Она рекомендуется для декоративного хромирования изделий сложной формы. Недостатком такой (концентрированной) ванны является низкий выход по току, и, следовательно, она непригодна для функционального хромирования.

Кроме классических хромовых ванн с сульфатным катализатором разработан и ряд других, например, с катализатором, состоящим из солей двух кислот — серной и и кремнийфтористоводородной ограниченной растворимости, что полезно для оптимальной работы ванны. Применение этих ванн, называемых саморегулирующимися должно бы существенно облегчить проведение хромирования ввиду того, что отпадает необходимость аналитического исследования химического состава. Однако это не совсем так, к тому же еще выявились и такие недостатки как значительная агрессивность ванны, требующая очень тщательной изоляции стальных изделий, хромирующихся частично с учетом опасности поражения стали в не изолированных местах.

Однако это не совсем так, к тому же еще выявились и такие недостатки как значительная агрессивность ванны, требующая очень тщательной изоляции стальных изделий, хромирующихся частично с учетом опасности поражения стали в не изолированных местах.

Работа с растворами хромового ангидрида сопряжена с многими трудностями, обусловленными токсичностью этого вещества и трудоемкой технологией очистки сточных вод.

Необходимость применения довольно высоких температур и тока большой плотности требует оборудования ванн для хромирования эффективной вытяжной системой. Даже ванны, не находящиеся под током, но при рабочей температуре, выделяют вредные для человеческого организма пары.

Второй проблемой являются материальные потери. Большое содержание хромового ангидрида влечет за собой значительные потери за счет уноса электролита из ванны с деталями. Ванны улавливания являются неизбежной необходимостью. Нередко применяют две промывки.

Рациональным способом снижения потерь материала является применение ванны с меньшим содержанием хромового ангидрида. Следует экспериментально установить, нельзя ли для данной продукции применять ванну с меньшим содержанием хромового ангидрида, например, 200 г/л.

Следует экспериментально установить, нельзя ли для данной продукции применять ванну с меньшим содержанием хромового ангидрида, например, 200 г/л.

Универсальная ванна, пригодная для технического и декоративного хромирования, содержит: хромовый ангидрид (250 г/л) и серную кислоту (2,5 г/л). Декоративные покрытия наносят при ~50°C и средней плотности тока 25 А/дм2, а функциональные покрытия — при 55-60°С и плотности тока 45-60 А/дм2.

Подготовка ванны хромирования.

Раствор электролита готовят в запасной ванне, футерованной изнутри поливинилхлоридом. В ванну вливают половину того количества деминерализованной воды, которое будет необходимо в рабочей ванне. В воду порциями добавляют хромовый ангидрид и перемешивают до полного его растворения. С этого момента возникает проблема, сколько следует добавить серной кислоты, так как введенный хромовый ангидрид уже содержит кислоту.

На хромовый ангидрид для гальванотехнических целей существует стандарт, в соответствии с которым в хромовом ангидриде серной кислоты должно быть не больше, чем 0,4 %. На хромовый ангидрид плавленный технический перечислены четыре сорта хромового ангидрида: S, I, II и III. Содержание серной кислоты не должно превышать для сорта S — 0,1 %, для сорта I — 0,4 %, для сорта II — 0,6 % и для сорта III — 0,8 %.

На хромовый ангидрид плавленный технический перечислены четыре сорта хромового ангидрида: S, I, II и III. Содержание серной кислоты не должно превышать для сорта S — 0,1 %, для сорта I — 0,4 %, для сорта II — 0,6 % и для сорта III — 0,8 %.

На каждой упаковке должна находиться надпись с обозначением сорта хромового ангидрида. Если потребитель не знает, каким хромовым ангидридом он располагает, он должен отправить пробу приобретенного товара на анализ. Если это невозможно, то надо подготовить ванну из хромового ангидрида, не добавляя сразу серной кислоты, лишь только сахар (1 г/л).

После нагрева до рабочей температуры проводят пробное хромирование изделий, покрытых блестящим никелем. Если на поверхности появляются радужные налеты, то это означает, что в ванне недостаток серной кислоты. Необходимо добавить на каждые 100 л ванны 25 см3 20 %-ной серной кислоты. После тщательного переметывания ванны возобновляют пробное хромирование, а если радужные налеты остаются и дальше, то необходимо добавить в ванну новую порцию кислоты. Эти операции повторяют до тех пор, пока радужный налет перестает появляться и начнет осаждаться нормальное хромовое покрытие.

Эти операции повторяют до тех пор, пока радужный налет перестает появляться и начнет осаждаться нормальное хромовое покрытие.

Встречаются поставки хромового ангидрида, содержащие >1 % серной кислоты. Это проявляется в виде низкой кроющей способности хромовой ванны. Химический анализ покажет истинную концентрацию серной кислоты, избыток которой необходимо уменьшить, добавив ~2 г карбоната бария на каждый грамм серной кислоты. Более подробные сведения приведены при рассмотрении поддержания стабильности и регенерации хромовой ванны.

Декоративное хромирование

Традиционные ванны для декоративного хромирования в 1 л содержат ~400 г СгО3 и 4 г h3SO4, что связано прежде всего с высокой электропроводностью ванны, позволяющей достигать очень большой плотности тока при относительно невысоком напряжении. Высококонцентрированные ванны характеризуются также хорошей кроющей способностью изделий сложной формы. В них блестящее покрытие образуется уже при 35—40 °C и 15—20 А/дм2, что немаловажно.

Общая тенденция к экономии материалов и снижению степени загрязнения сточных вод требует применения ванн с меньшим содержанием хромового ангидрида. Во многих мастерских с успехом применяют универсальную ванну, содержащую хромовый ангидрид 250 г/л для функционального и декоративного хромирования. Для нанесения только декоративных покрытий можно использовать ванну, содержащую хромовый ангидрид 300 г/л и серную кислоту (3 г/л), что позволит работать при 40 °С, ~20 А/дм2. Уже само снижение температуры равнозначно экономии энергии.

Декоративные хромовые покрытия наносят преимущественно на блестящий никель сразу же после никелирования и тщательной промывки. Следует избегать длительных перерывов, приводящих к высыханию никелевого покрытия под воздействием воздуха и его пассивации. Пассивированный никель активируют катодной обработкой несколько минут в ванне для электролитического обезжиривания и краткой выдержкой в разбавленной серной кислоте. При хромировании никелевых покрытий, отполированных механическим способом, активация серной кислотой обязательна.

Перед погружением в ванну детали следует подогреть в воде с температурой ванны хромирования, так как на холодной поверхности осаждается матовое покрытие. Некоторые работники без горячей промывки погружают изделие в ванну для хромирования при выключенном токе, ожидая, пока не нагреется поверхность изделий. Такой порядок хромирования допустим лишь при функциональном хромировании, когда предварительное анодное травление предупреждает пассивацию, но при декоративном хромировании передержка изделий без тока может привести к пассивации. При хромировании медных и латунных изделий, отполированных до высокой степени чистоты, предварительный нагрев в воде необходим, так как нагрев в самой ванне хромирования приводит к матовой поверхности.

Плотность тока при декоративном хромировании достигает 15—20 А/дм2, а температура 40—50 °С. Самые эффективные параметры выбираются экспериментально. В начале хромирования изделий сложной формы подают ток значительной плотности, чтобы наложить слои хрома в углубленных местах, а через несколько секунд уменьшают постепенно плотность тока до минимального значения. Следует учитывать, что начальный сильный удар током может привести к пригару покрытия в местах, находящихся близко от анодов, а поэтому параметры этого удара следует определить экспериментально.

Следует учитывать, что начальный сильный удар током может привести к пригару покрытия в местах, находящихся близко от анодов, а поэтому параметры этого удара следует определить экспериментально.

В соответствии с основами гальванотехники следовало бы выбирать плотность тока в зависимости от величины поверхности одной загрузки. Предпосылка на первый взгляд очень простая, но в случае изделий сложного профиля подсчет поверхности затруднен.

На промышленных предприятиях этим занимаются конструкторские или технологические бюро, но в ремесленных мастерских гальваник должен рассчитывать лишь на собственную сообразительность и зрительную память, четко фиксировать показания вольтметра и амперметра, помнить требуемые значения и со временем он будет довольно неплохо обходиться без трудоемкого подсчета поверхности. Однако при серийном производстве необходимо вычислить поверхность всей загрузки, учитывая и неизолированные поверхности подвесок.

Функциональное хромирование

Целью функционального хромирования является придание поверхности металлического изделия специальных физических или химических свойств, например, большой твердости, износостойкости, сопротивления воздействию некоторых химических веществ и т. д.

д.

Хром наносится преимущественно на стальную подложку, обработанную механически и термически. Твердость хромового покрытия полезна при очень мягкой подложке. Если твердость материала подложки невозможно повысить, то хромовое покрытие должно быть настолько толстым, чтобы самостоятельно противодействовать механическим нагрузкам.

Режущий инструмент покрывают тонкими (5—10 мкм) слоями. На самом острие хромовое покрытие сошлифовывается. Толщина хромового покрытия на формах для пластмасс 10—25 мкм. Использованные калибры покрывают избытком хрома по толщине и затем сошлифовывают до заданного размера. Подобным образом поступают с изношенными деталями машин.

Хромовые покрытия можно без труда наносить на стали и сплавы меди многих марок. Стальные детали твердостью HRC 40 перед хромированием следует термически обрабатывать для снятия внутренних напряжений. Температура 1—2 ч нагрева достигает 180—200 °С. Для обезжиривания стали применяют общеизвестные щелочные ванны. Углеродистые и молибденовые стали обезжиривают на аноде, а хромоникелевые и быстрорежущие стали — химическим способом. Часто применяют старый и апробированный метод обезжиривания в венской извести.

Часто применяют старый и апробированный метод обезжиривания в венской извести.

Химическое, а также и электролитическое обезжиривание производятся на изделиях еще перед выполнением добавочных операций, таких как изолирование, монтаж вспомогательных анодов, экранов и т, д., так как остатки обезжиривающих растворов ванн, остающиеся в щелях вспомогательных устройств отрицательно влияют на качество хромовых покрытий.

Поверхность, не подлежащая хромированию, покрывается химически стойким лаком, который, однако, при длительном хромировании не пригоден. Эффективным способом является обмотка изделий поливинилхлоридом или свинцовой фольгой. Этот последний способ оправдан в том случае, когда фольга служит в качестве добавочного катода, предупреждающего рост дендритов, на границе сталь—фольга.

Если в изделиях, предназначенных для хромирования, имеются отверстия, не подлежащие хромированию, то их следует заполнить свинцовыми пробками или пробками из пластмассы. Резина непригодна для этого, так как она растворяется в хромовой кислоте.

Низкая кроющая способность ванны хромирования требует применения точно продуманных подвесок и соответственно отформованных анодов. Неравномерная толщина покрытия, рассмотренная более подробно в гл. 1, проявляется особенно заметно в случае функционального хромирования. На ребрах и выступах, не защищенных соответствующими экранами, покрытие нарастает в виде толстого дендритного слоя. Без вспомогательных анодов углубленные места покрываются с трудом.

Острые ребра всегда склонны к образованию на них больших наростов, вот почему ребра необходимо закруглять, очевидно, с согласия конструкторов. Кроме того, необходим вспомогательный катод со свинцовой или алюминиевой проволокой. Катод не должен быть очень удален от ребра, так как в этом случае проволока покрывается хромом настолько сильно, что препятствует его осаждению на покрываемой поверхности.

Умение наиболее эффективно выбирать оборудование при техническом хромировании достигается за счет долголетней практики, в первую очередь, под наблюдением хорошего специалиста, а затем за счет самостоятельных идей, не всегда приводящих к желаемому результату, но дающих ценные указания на будущее. Важно поддержание ванны в надлежащем состоянии, так как в плохой ванне даже хороший специалист не достигнет хороших результатов.

Важно поддержание ванны в надлежащем состоянии, так как в плохой ванне даже хороший специалист не достигнет хороших результатов.

Стальные изделия для хромирования (укрепленные на подвесках с соответствующими вспомогательными катодами, экранами и добавочными анодами) подвешивают в рабочей ванне и, не включая тока, ожидают, пока они не нагреются до температуры ванны. Затем переводят переключатель тока в положение, соответствующее соединению изделия с анодом и источником тока, и включают выпрямитель для так называемого анодного травления. При U = 6 В травление длится ~30 с. После травления необходима выдержка в несколько секунд, чтобы пузырьки кислорода, скопившиеся на поверхности изделий во время анодного цикла, оторвались, а затем можно включить катодный ток. В течение первых пяти минут подается так называемый ударный ток при напряжении 8 В, после чего напряжение постепенно снижают до получения силы тока, соответствующей данной поверхности.

Чугунные изделия очищают вручную (лучше всего смесью извести с пумексом) и без травления помещают в хромовую ванну. Вначале плотность тока поддерживают большой (80—100 А/дм2), а после нескольких минут ее постепенно уменьшают до 40—60 А/дм2.

Вначале плотность тока поддерживают большой (80—100 А/дм2), а после нескольких минут ее постепенно уменьшают до 40—60 А/дм2.

Медные и латунные изделия нельзя выдерживать в хромовой ванне без тока, так как они подвергаются травлению, следовательно, их следует предварительно подогреть в горячей воде и загружать в ванну под током.

Эксплуатация ванн хромирования

Эксплуатация ванн хромирования на первый взгляд очень проста, однако доставляет порой много забот. Значительным облегчением была бы возможность аналитического исследования состава ванны, однако не каждая мастерская имеет соответствующую лабораторию.

Содержание основного компонента в ванне — хромового ангидрида постепенно уменьшается по следующим причинам: из-за нерастворимости анодов хром вырабатывается из ванны; электролит уносится из ванны изделиями, поступающими на промывку; значительные количества электролита уносятся вентиляционным устройством. Суммарные потери очень велики, и необходимо через определенное время пополнять ванну хромовым ангидридом.

Если окажется, что необходима добавка хромового ангидрида, то возникают такие же затруднения, как и при составлении ванны, а именно неопределенность в отношении загрязнения хромового ангидрида серной кислотой. Простой, но не дешевый способ заключается в осаждении серной кислоты карбонатом бария и добавлении очищенного таким образом хромового ангидрида в ванну без опасения превышения концентрации серной кислоты. Если это невозможно, то необходимо периодически восполнять недостаток хромового ангидрида, наблюдая одновременно при работе ванны, нет ли избытка серной кислоты.

Концентрация серной кислоты влияет на работу ванны для хромирования. Химический анализ является наилучшим показателем правильного или неправильного соотношения между серной кислотой и хромовым ангидридом. (Опытный работник гальванической мастерской, однако, может больше рассказать, исходя из собственных наблюдений).

Бронзовые и радужные налеты на поверхности хромированных изделий свидетельствуют о малой концентрации серной кислоты, и, следовательно, добавлять ее необходимо малыми порциями вплоть до исчезновения налета, одновременно доливая концентрированную серную кислоту: 10 см3 на 100 л ванны. Перед доливкой кислоты следует, соблюдая осторожность, разбавить дистиллированной водой в отношении 1 : 5. После каждой добавки кислоты ванну перемешивают и проводят пробное хромирование.

Перед доливкой кислоты следует, соблюдая осторожность, разбавить дистиллированной водой в отношении 1 : 5. После каждой добавки кислоты ванну перемешивают и проводят пробное хромирование.

При функциональном хромировании на поверхности покрытий могут возникнуть мелкие углубления или наросты в виде песчинок. Серную кислоту следует добавлять как рекомендовано выше.

Избыток серной кислоты ухудшает кроющую способность ванны, приводит к снижению катодного выхода по току и к появлению матовых пятен на поверхности деталей. Визуально избыток кислоты проявляется по дискретному проявлению пены, вследствие сильного газовыделеиия на поверхности изделия.

Избыток серной кислоты нейтрализуют карбонатом бария. На каждый грамм серной кислоты требуется ~2 г карбоната. Его добавляют порциями в виде водяной кашицы к горячей ванне при постоянном перемешивании и включенной вентиляции. Следует помнить, что карбонат бария реагирует медленно и часть его остается в ванне, приводя к дальнейшей нейтрализации серной кислоты в виде сульфата бария. На практике следовало бы вводить карбонат бария малыми порциями и наблюдать при этом, как улучшается работа ванны.

На практике следовало бы вводить карбонат бария малыми порциями и наблюдать при этом, как улучшается работа ванны.

Могут однако быть определенные затруднения с приобретением карбоната бария, необходимого для устранения избытка кислоты. В таких случаях можно поступить следующим образом. Из рабочей ванны отливают определенное количество раствора и взамен доливают дистиллированную воду с растворенным в ней хромовым ангидридом в количестве, необходимом для поддержания нормальной концентрации рабочей ванны. Можно предположить, что хромовый ангидрид настолько сильно загрязнен серной кислотой, что вместо улучшения ситуации может наступить ее ухудшение. Единственным советом является применение хромового ангидрида с известным химическим составом.

Отлитый из рабочей емкости (ванны) раствор можно использовать для побочных целей, например, для травления сплавов меди после доливки в него серной кислоты (~10 см3/л).

Для правильной работы ванны следует соблюсти соответствующее соотношение между поверхностью анода и поверхностью загружаемых изделий. Поверхность анодов должна быть в полтора раза больше. Если обстоятельства заставляют применять меньшие аноды, например, при хромировании внутренних поверхностей труб, то со временем в ванне накапливается избыточное количество трехвалентного хрома, что значительно ухудшает качество покрытий: они становятся матовыми, шероховатыми и хрупкими при одновременном ухудшении кроющей способности ванны.

Поверхность анодов должна быть в полтора раза больше. Если обстоятельства заставляют применять меньшие аноды, например, при хромировании внутренних поверхностей труб, то со временем в ванне накапливается избыточное количество трехвалентного хрома, что значительно ухудшает качество покрытий: они становятся матовыми, шероховатыми и хрупкими при одновременном ухудшении кроющей способности ванны.

Малое количество трехвалентного хрома (5 г/л) полезно влияет на работу ванны, кроме того, при составлении новой ванны добавляют сахар, который приводит к восстановлению шестивалентного хрома до трехвалентного. Сахар растворяется в воде и в таком виде доливается в ванну малыми порциями при постоянном перемешивании, так как ванна разогревается. Иногда вместо сахара применяют денатурат, но эта замена не полезна для работы хромовой ванны.

Снижение концентрации трехвалентного хрома — довольно трудоемкая операция. На анодных штангах оставляют полный комплект анодов, а на катодную вешают несколько стальных прутков. Плотность катодного тока должна достигать ~60 А/дм2, анодного — <10 А/дм2, а температура ванны ~60 °С. Переработка ванны длится от нескольких до десятков часов. С целью исключения этой длительной операции следует заботиться о стабилизации оптимальных условий хромирования ежедневно, т. е. поддерживать отношение поверхности анодов к поверхности загрузки ~2 : 1.

Плотность катодного тока должна достигать ~60 А/дм2, анодного — <10 А/дм2, а температура ванны ~60 °С. Переработка ванны длится от нескольких до десятков часов. С целью исключения этой длительной операции следует заботиться о стабилизации оптимальных условий хромирования ежедневно, т. е. поддерживать отношение поверхности анодов к поверхности загрузки ~2 : 1.

О загрязнении хромовой ванны избыточным трехвалентным хромом можно судить по цвету ванны. Очень темная окраска раствора, отобранного в стеклянный сосуд, свидетельствует о превышении концентрации вредного вещества и о необходимости регенерации ванны.

Вопрос о загрязнении ванны для хромирования примесными металлами выглядит иначе, чем в случае других ванн. Ванна для хромирования выдерживает без больших осложнений загрязнения железом, медью и цинком даже при нескольких (10—20) граммах на литр. Это не означает, что можно безнаказанно и постоянно допускать рост концентрации примесных металлов, тем более, что для устранения этих загрязнений не существует простых способов.

Ванна загрязняется хлоридами, когда для нее используют водопроводную воду из городской сети или такой водой доливают испарившуюся часть ванны. Немалый также вклад привносит и промывная вода, поступающая с изделий, погружаемых для хромирования.

Хлориды сужают область блеска и могут способствовать травлению металла подложки. Они служат также причиной чрезмерной коррозии анодов или свинцовой обкладки ванны. Хлориды можно удалять, добавляя в ванну оксид серебра, что не окупается, так как значительно дешевле было бы разбавить ванны дистиллированной или деминерализованной водой.

Окончательная обработка хромированных изделий

После выгрузки из ванны для улавливания большие и тяжелые изделия остаются еще теплыми и поэтому их промывают в теплой воде, так как очень холодная вода могла бы привести к возникновению трещин в хромовом слое.

После демонтажа подвесок изделие обычно уже охлаждено и его можно ополаскивать в проточной холодной воде. Пятна засохшего раствора ванны смывают 5 %-ным карбонатом натрия.

При функциональном хромировании выделяется значительное количество водорода, проникающего в покрытие и даже в подложку. Это вызывает так называемую водородную хрупкость.

С целью устранения водорода применяют 2—4 ч выдержку при 180—200 °С в печи или ванне с веретенным маслом. Не следует помещать хромированные изделия в уже нагретую до 200 °С печь, а начинать нагрев нужно со значительно более низкой температуры, например, с 60 °С, постепенно повышая температуру до заданной и только с этого момента надо отсчитывать время выдержки.

Термическая обработка — очень важная операция, оказывающая большое влияние на шлифование хромового слоя. При восстановлении деталей машин их обычно хромируют с избытком и, следовательно,возникает необходимость шлифования с целью получения заданных размеров.

Шлифование хромового слоя должен выполнять специалист по механической обработке хрома, так как неправильное выполнение этой операции может привести к шелушению покрытия, в результате чего необходимо полное удаление хрома и повторение всего процесса заново, а повторное хромирование более сложно.

Аноды для хромирования

Для хромирования применяют нерастворимые аноды, из сплава свинца с оловом или сурьмой. Чистый свинец менее пригоден, так как он более склонен к покрытию толстой и плохо проводящей пленкой хромата свинца. В гальванических мастерских, занятых хромированием, применяют преимущественно сплав PbSb7, содержащий 7 % Sb.

Форма анода влияет на его работу в ванне. Лучшими являются круглые или овальные аноды, которые однако необходимо отливать самостоятельно. При необходимости применяют плоские аноды шириной ~50 мм и толщиной 10—15 мм. Тонкие и широкие аноды с технической точки зрения невыгодны, так как на их задней поверхности трудно получить анодный ток, необходимый для поддержания анода в активном состоянии.

Закрепление анода на штанге имеет существенное значение. Часто применяемый способ, заключающийся в загибке анода и навешивании на штанге не обеспечивает хорошего прохождения тока. К аноду следует прочно припаять крюк из медной полосы шириной ~30 мм и толщиной 6—8 мм с резьбой под винт для прижима его к плоской токовой штанге. Полезно покрыть соединение химически стойким лаком.

Полезно покрыть соединение химически стойким лаком.

Новые аноды следует формовать следующим образом. На катодную штангу навешивают стальные полосы, включают ток, добавляют напряжение до 5 В, а на анодных штангах размещают аноды один за другим, повышая постепенно напряжение до 8 В. В этих условиях проводят электролиз в течение часа, что достаточно для образования слоя диоксида свинца черно-бронзового цвета, характерного для анодов, работающих нормально.

Если на анодах образуется желтый налет, то его следует устранить, сначала смягчая в 25%-ном растворе поваренной соли, в течение ночи, затем, устраняя шлам стальными щетками. При сухой очистке анодов образуется очень вредная для человеческого организма пыль. Очищенные аноды, как и новые, обрабатывают током под большим напряжением.

В случае длительного перерыва в работе, например, по случаю отдыха, аноды следует вынуть из ванны, промыть и протереть волосяной щеткой, высушить и оставить на воздухе. Во время более коротких перерывов в работе, например, в течение ночи, изъятие анодов обременительно, поэтому их оставляют в ванне, а перед началом хромирования активируют, т. е. работают ~30 мин.при напряжении 8 В после навешивания на катодной штанге стальных листов или прутков.

е. работают ~30 мин.при напряжении 8 В после навешивания на катодной штанге стальных листов или прутков.

Вспомогательные аноды изготовляют из легкоизгибаемого тонкого свинцового листа или свинцовой проволоки. Иногда вспомогательные аноды изготовляют из стали или никеля, но они служат один раз, так как сильно травятся во время электролиза.

Снятие хромовых покрытий

Широко применяемый способ снятия хрома заключается в химическом его растворении 50 %-ной НСl при 30—35 °С.

Тонкие декоративные покрытия, осажденные на блестящем никеле, растворяются очень быстро, о чем свидетельствует прекращение выделения газовых пузырьков. После промывки никелированные изделия можно хромировать заново.

Более толстые покрытия функционального хрома удаляют в соляной кислоте под контролем, так как чрезмерно длительная выдержка в кислоте может привести к глубокому травлению стальной подложки.

Электролитический метод анодного удаления хрома состоит в обработке в ванне, содержащей NaOH (100—150 г/л), при 20—30 °С, 4—6 В и катодах из стали.

Если ванна для анодного удаления хрома загрязнена хлоридами, что часто наблюдается при использовании водопроводной городской воды, то нарушается гладкость стальной подложки, особенно при удалении толстых функциональных покрытий.

Для удаления декоративного хрома на никелевом подслое анодная обработка непригодна, так как приводит к пассивированию никеля. В некоторых мастерских хромовые покрытия удаляют в промышленной ванне для хромирования, навешивая хромированные изделия на анодную штангу. Эта технология нежелательна, так как хром растворяется в виде трехвалентного металла и после определенного времени ухудшает работу хромовой ванны.

Гальваническое взаимодействие между хромом, сталью и алюминием

Где весь мир собирается для

гальваники, анодирования и отделки. Вопросы и ответы с 1989 года.

——

2002

У нас есть алюминиевые и стальные детали, которые необходимо замаскировать и хромировать в определенных местах. После покрытия хром и голые металлы могут подвергаться воздействию окружающей среды на открытом воздухе. Краска не может быть вариантом из-за требований к высокой температуре (от 400 до 500 F). Каков будет эффект гальванического воздействия и как его предотвратить?

После покрытия хром и голые металлы могут подвергаться воздействию окружающей среды на открытом воздухе. Краска не может быть вариантом из-за требований к высокой температуре (от 400 до 500 F). Каков будет эффект гальванического воздействия и как его предотвратить?

Мандар Сунтанкар

— Форт-Коллинз, Колорадо

2002

Это явно проблема. Сталь или алюминий будут подвергаться коррозии даже без присутствия хрома; с ним скорость коррозии, вероятно, значительно возрастет. Алюминий должен корродировать с рекордной скоростью.

Есть ли шанс, что вы можете покрыть всю деталь химическим никелевым покрытием перед селективным хромированием? Даже меднение поможет.

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

2002

Тед, это возможно. Однако может ли EN или медь предотвратить коррозию как стали, так и алюминия? Как насчет эффекта царапины или износа меди? Есть ли эффект пинхолов?

Мандар Сунтанкар

— Форт-Коллинз, Колорадо

2002

Я недостаточно знаю о приложении и его требованиях, чтобы говорить о нем очень широко. Но алюминий — очень активный металл, поэтому я предполагал, что вы не сможете защитить его катодно, и вместо этого потребуется покрытие барьерным слоем. Никель — самый очевидный выбор; Я упомянул медь в качестве альтернативы только потому, что понятия не имею, удовлетворит ли никель ваши другие потребности. Да, на нем не должно быть точечных отверстий, но это обычное требование; много алюминия покрыто никелем или химическим никелированием

Но алюминий — очень активный металл, поэтому я предполагал, что вы не сможете защитить его катодно, и вместо этого потребуется покрытие барьерным слоем. Никель — самый очевидный выбор; Я упомянул медь в качестве альтернативы только потому, что понятия не имею, удовлетворит ли никель ваши другие потребности. Да, на нем не должно быть точечных отверстий, но это обычное требование; много алюминия покрыто никелем или химическим никелированием

Тед Муни, ЧП

Стремление жить Алоха

finish.com — Пайн-Бич, Нью-Джерси

2003

Я считаю, что здесь мы делаем важные общие заявления. Что такое агрессивная среда? Нас беспокоит только атмосферная коррозия и дождь? Алюминий всегда находится в виде оксида алюминия и если он находится в контакте со сталью, то никакого гальванического воздействия быть не должно. Атмосферная коррозия влияет на сталь, но требуется среда с высокой проводимостью или водный раствор (кислотный или щелочной). Прежде чем прогнозировать склонность к коррозии, необходимо также учитывать влияние анода на катод (хром или алюминий).

Прежде чем прогнозировать склонность к коррозии, необходимо также учитывать влияние анода на катод (хром или алюминий).

Кам Дианатха

Леннокс — Даллас, Техас

Finishing.com стал возможным благодаря …

этот текст заменяется на bannerText

Вопрос, ответ или комментарий в ЭТОЙ теме -или- Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги:

О нас/Контакты — Политика конфиденциальности — пластик Гальваническая обработка — хромопластик Покрытие пластика

Услуги

Все наши гальванопокрытия являются результатом длительного и сложного процесса.

Доступные варианты отделки идеально подходят для любых потребностей клиентов и предлагают высококачественные эстетические решения.

1. 50 финиш, включая 9 Trivalent

2. Esclusive Galvanic Learch

3. Селективная гальваническая обработка

4. Touch Colleplating Laturant

В дополнение к возможностям, что обработка Galvanic предлагает обработка Galvanic. техника может быть интегрирована с другими процессами для достижения самых разнообразных и особых эстетических и практических результатов, нажмите здесь, чтобы открыть для себя потенциал!

–

50 видов отделки, в том числе 9 трехвалентных

Глянцевая, сатиновая и велюровая гальваническая отделка различных цветов гальваники, по сравнению со средним показателем из 6-8 отделок, предоставляемых нашими конкурентами .

Наш выбор гальванических покрытий состоит из трех различных вариантов (глянцевый, сатиновый и велюровый) для основных цветов:

- хром, никель, белая бронза

- серебро

- черный металл, графит

- сахар, коралл

- экстрасветлое золото (1N), светлое золото (2N), стандартное золото (3N)

- розовое золото (только в блестящей версии)

- золотисто-фиолетовый

- золотисто-фиолетовый плюс

В дополнение к этим, есть 9 других отделок, изготовленных с использованием экологически чистых технологий, чтобы предложить нашим клиентам новые экологически устойчивые решения для украшения их пластиковых изделий. Мы назвали их Ice chrome, Titan и Eclipse, они доступны в блестящей, матовой и велюровой версиях. Нажмите здесь, чтобы узнать больше об этих 9«зеленая» отделка.

Мы назвали их Ice chrome, Titan и Eclipse, они доступны в блестящей, матовой и велюровой версиях. Нажмите здесь, чтобы узнать больше об этих 9«зеленая» отделка.

Щелкните здесь и загрузите PDF-файл, чтобы просмотреть все 50 доступных вариантов отделки

Хотите узнать больше о характеристиках наших отделок? Пожалуйста, свяжитесь с нами, чтобы получить дополнительную информацию!

–

Гальваническая обработка Esclusive

Сегодня это возможно: рельефные эффекты, начиная с гладких поверхностей.

Эксклюзивное цинкование позволяет создать эффект тиснения (на рельефе) на гладком изделии за счет применения ДОБАВКИ, РАЗРАБОТАННОЙ CHROMOPLASTICA , который подвергается гальванической обработке.

В результате гладкая деталь может быть украшена графикой и логотипами, которые раньше можно было получить только с помощью предварительно отформованной формы (которую часто приходится архивировать или даже выбрасывать после завершения производства).

Эта новая технология позволяет достичь полной персонализации продукта без какой-либо модификации пресс-формы!

Благодаря этой технологии типа графики бесконечны и, в отличие от Selective 2.0, вы можете создавать не только замкнутые пространства, но и любые виды графики и логотипов с большой легкостью и скоростью; 9№ 0004

Эта инновационная обработка украшает пластиковую деталь, улучшая отражение света, характерное для гальванического покрытия.

–

Селективная гальваническая обработка

Селективная гальваническая обработка пластика определенные области предметов и точно сохранить первоначальный вид остальных областей предмета .

Хотите узнать больше об этой инновационной услуге? Щелкните здесь

–

Гальваническое покрытие на ощупь

Наши цвета подходят для всех типов поверхностей

Наши покрытия также приятны на ощупь.

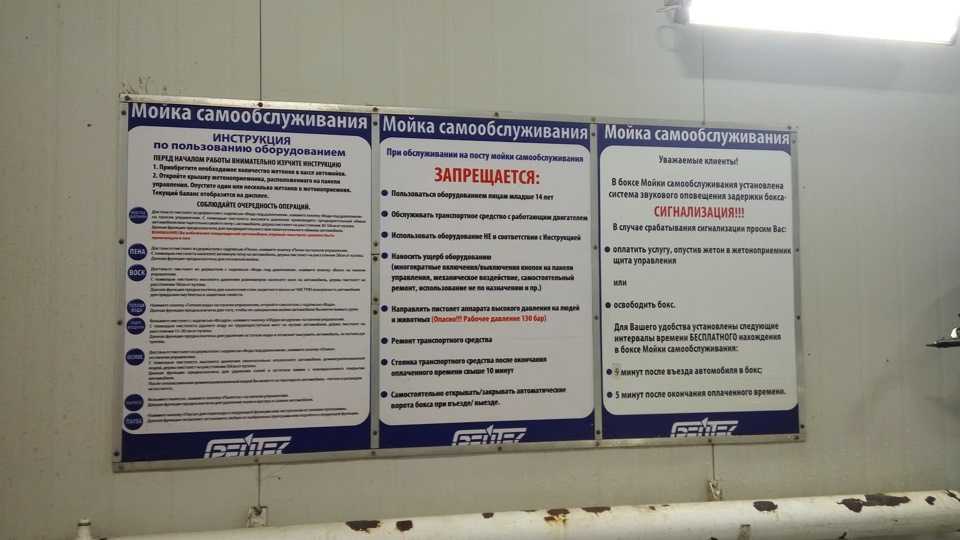

Чтобы самому помыть автомобиль при более низких температурах, нужно иметь хороший опыт, иначе моющий раствор замерзнет и вы не успеете его смыть. При температурах ниже минус 10°С рекомендую воспользоваться ручной мойкой, — говорит Никита.

Чтобы самому помыть автомобиль при более низких температурах, нужно иметь хороший опыт, иначе моющий раствор замерзнет и вы не успеете его смыть. При температурах ниже минус 10°С рекомендую воспользоваться ручной мойкой, — говорит Никита. Таким образом прогреется кузов автомобиля и моющий раствор будет дольше воздействовать на загрязнения. Почему важно отдельно прогревать стекла и зеркала — только для того, чтобы в конце мойки на них не замерзла вода, что ограничит обзор водителю. Если капли воды замерзнут на кузове — ничего страшного, они вскоре уйдут сами по себе, — рассказывает собеседник.

Таким образом прогреется кузов автомобиля и моющий раствор будет дольше воздействовать на загрязнения. Почему важно отдельно прогревать стекла и зеркала — только для того, чтобы в конце мойки на них не замерзла вода, что ограничит обзор водителю. Если капли воды замерзнут на кузове — ничего страшного, они вскоре уйдут сами по себе, — рассказывает собеседник.

В отличие от конкурентов, наши автомойки задают стандарты, предоставляя полностью оборудованные автомойки самообслуживания, промышленные пылесосы, торговые автоматы для товаров для детейлинга, а также полный спектр услуг по мойке автомобилей в наших 9 автомойках.0020 Автоматическая бесконтактная стирка . Наши автомойки открыты всегда, 24 часа в сутки, 365 дней в году! Мы держим наши помещения в чистоте, и все наше оборудование является первоклассным. Мы устанавливаем стандарт самообслуживания с удобством, простотой и эффективностью для всех клиентов.

В отличие от конкурентов, наши автомойки задают стандарты, предоставляя полностью оборудованные автомойки самообслуживания, промышленные пылесосы, торговые автоматы для товаров для детейлинга, а также полный спектр услуг по мойке автомобилей в наших 9 автомойках.0020 Автоматическая бесконтактная стирка . Наши автомойки открыты всегда, 24 часа в сутки, 365 дней в году! Мы держим наши помещения в чистоте, и все наше оборудование является первоклассным. Мы устанавливаем стандарт самообслуживания с удобством, простотой и эффективностью для всех клиентов. Мы предлагаем множество способов сэкономить ваши деньги и сделать вашу автомойку быстрой и легкой! От нашего Wash Club до автопарка и подарочных карт — у нас есть то, что вам нужно. Мы стремимся к качеству и стремимся предоставить нашим клиентам приятный опыт каждый раз, когда они посещают.

Мы предлагаем множество способов сэкономить ваши деньги и сделать вашу автомойку быстрой и легкой! От нашего Wash Club до автопарка и подарочных карт — у нас есть то, что вам нужно. Мы стремимся к качеству и стремимся предоставить нашим клиентам приятный опыт каждый раз, когда они посещают.

Наша базовая мойка 180 – вот почему вы так выбрали много ярких и блестящих автомобилей, разъезжающих по Фишеру. Ваш автомобиль будет очищен от багажника на крыше до протекторов шин, когда он будет скользить по нашим ультрасовременным мойкам. Сделка становится лучше только после того, как вы зарегистрируетесь в нашей программе неограниченного членства. Теперь каждый раз, когда вы встречаете стаю птиц или случайно паркуетесь под деревом-опылителем, вы можете заехать в одно из удобных мест автомойки Prime.

Наша базовая мойка 180 – вот почему вы так выбрали много ярких и блестящих автомобилей, разъезжающих по Фишеру. Ваш автомобиль будет очищен от багажника на крыше до протекторов шин, когда он будет скользить по нашим ультрасовременным мойкам. Сделка становится лучше только после того, как вы зарегистрируетесь в нашей программе неограниченного членства. Теперь каждый раз, когда вы встречаете стаю птиц или случайно паркуетесь под деревом-опылителем, вы можете заехать в одно из удобных мест автомойки Prime. 0016 Автомойка с полным спектром услуг Fishers.

0016 Автомойка с полным спектром услуг Fishers.  Даже если вы вычистили всю пыль, вымыли все окна и протерли все поверхности, ваша машина чистая, но не «как новая». И давайте посмотрим правде в глаза, как бы ни было чисто, это не продлится долго.

Даже если вы вычистили всю пыль, вымыли все окна и протерли все поверхности, ваша машина чистая, но не «как новая». И давайте посмотрим правде в глаза, как бы ни было чисто, это не продлится долго.

Но для начала необходимо понять, что он из себя представляет.

Но для начала необходимо понять, что он из себя представляет. Работа таких компонентов отлажена до мелочей, каждый несет ответственность за свое предназначение, а в комплексе они представляют один организм. В каждом ЭБУ имеются:

Работа таких компонентов отлажена до мелочей, каждый несет ответственность за свое предназначение, а в комплексе они представляют один организм. В каждом ЭБУ имеются:

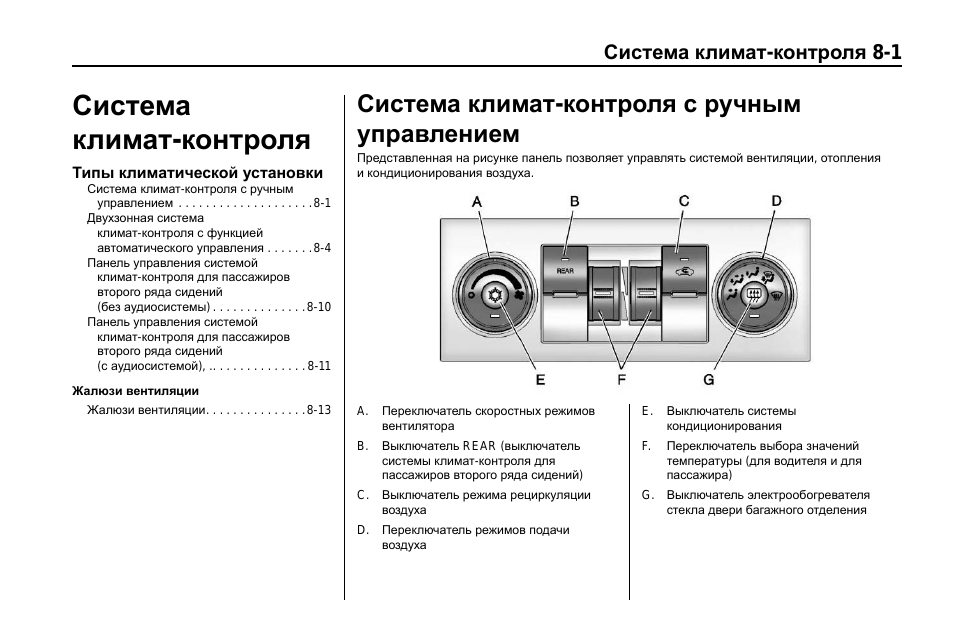

с их кондиционером, а климат-контроль будет держать эти две «зоны» отдельными с точки зрения температуры.

с их кондиционером, а климат-контроль будет держать эти две «зоны» отдельными с точки зрения температуры.

слева

слева Эта функция (а также свет) отключится примерно через 1–3 минуты.

Эта функция (а также свет) отключится примерно через 1–3 минуты.

В 2004 году на свет появилось третье поколение H, которое было актуально до 2009 года, пока производитель не представил автомобиль Opel Astra J, базирующийся на платформе Delta II.

В 2004 году на свет появилось третье поколение H, которое было актуально до 2009 года, пока производитель не представил автомобиль Opel Astra J, базирующийся на платформе Delta II. Корректность процесса отслеживается 13 различными датчиками, что исключает возможность повреждения крыши. Уже в начальной комплектации машина оборудуется системой IDS, нейтрализующей «клевки» кузова при резком ускорении и торможении. Опционально предлагается установка системы IDS Sport, оснащенной функцией SportSwitch. По нажатию специальной кнопки она усиливает обратную связь рулевого управления, обостряет реакцию мотора на действия водителя и изменяет настройки амортизаторов, делая подвеску жестче.

Корректность процесса отслеживается 13 различными датчиками, что исключает возможность повреждения крыши. Уже в начальной комплектации машина оборудуется системой IDS, нейтрализующей «клевки» кузова при резком ускорении и торможении. Опционально предлагается установка системы IDS Sport, оснащенной функцией SportSwitch. По нажатию специальной кнопки она усиливает обратную связь рулевого управления, обостряет реакцию мотора на действия водителя и изменяет настройки амортизаторов, делая подвеску жестче. Модель разрабатывалась в Рюссельхайме на основе абсолютно нового шасси. Хэтчбек Opel Astra 2010 комплектуется одним из восьми двигателей, каждый из которых соответсвует требованиям Евро 5. Линейка моторов включает четыре дизельных агрегата мощностью от 95 до 160 лошадиных сил и четыре бензиновых мотора, мощность которых варьируется в диапазоне от 100 до 180 лошадиных сил. Следует отметить, что 180-сильный агрегат был позаимствован разработчиками у модели Insignia, которая была названа Европейским автомобилем года. Промышленная сборка автомобиля Opel Astra 2010 осуществляется на предприятии General Motors в Шушарах.

Модель разрабатывалась в Рюссельхайме на основе абсолютно нового шасси. Хэтчбек Opel Astra 2010 комплектуется одним из восьми двигателей, каждый из которых соответсвует требованиям Евро 5. Линейка моторов включает четыре дизельных агрегата мощностью от 95 до 160 лошадиных сил и четыре бензиновых мотора, мощность которых варьируется в диапазоне от 100 до 180 лошадиных сил. Следует отметить, что 180-сильный агрегат был позаимствован разработчиками у модели Insignia, которая была названа Европейским автомобилем года. Промышленная сборка автомобиля Opel Astra 2010 осуществляется на предприятии General Motors в Шушарах. скорость

скорость 4 Turbo AT

4 Turbo AT 6 Turbo MT

6 Turbo MT 6 MT

6 MT 6 AT

6 AT 4 Turbo AT

4 Turbo AT скорость

скорость 6 AT

6 AT 4 Turbo AT

4 Turbo AT Opel Astra шестого поколения — это новый эталон в классе компактных автомобилей, а также продолжение традиции, которая началась 85 лет назад. В 1936 году Opel стал первым немецким автопроизводителем, выпустившим на дороги недорогой семейный компактный автомобиль Kadett.

Opel Astra шестого поколения — это новый эталон в классе компактных автомобилей, а также продолжение традиции, которая началась 85 лет назад. В 1936 году Opel стал первым немецким автопроизводителем, выпустившим на дороги недорогой семейный компактный автомобиль Kadett.

91 и 1997.

91 и 1997.

Самонесущая конструкция открыла двери для нового метода производства, который широко используется и сегодня: кузов и трансмиссия (двигатель, трансмиссия, мосты) «соединяются» на производственной линии с помощью гидравлических подъемников. Kadett производился компанией Opel в Рюссельсхайме. В 1936, компания управляла самой современной штамповочной машиной в мире и крупнейшим кузовным прессовым цехом в Европе.

Самонесущая конструкция открыла двери для нового метода производства, который широко используется и сегодня: кузов и трансмиссия (двигатель, трансмиссия, мосты) «соединяются» на производственной линии с помощью гидравлических подъемников. Kadett производился компанией Opel в Рюссельсхайме. В 1936, компания управляла самой современной штамповочной машиной в мире и крупнейшим кузовным прессовым цехом в Европе. Это стало типичным для марки Opel. Такие детали, как гидравлические четырехколесные тормоза, указатель поворота, бессквозняковая вентиляция через треугольное откидное окно и «пылезащищенный» багажник, доступный изнутри, были по тем временам очень необычными для этой категории автомобилей — в «Кадетте» все они были стандартными. .

Это стало типичным для марки Opel. Такие детали, как гидравлические четырехколесные тормоза, указатель поворота, бессквозняковая вентиляция через треугольное откидное окно и «пылезащищенный» багажник, доступный изнутри, были по тем временам очень необычными для этой категории автомобилей — в «Кадетте» все они были стандартными. .

)

) Передние крылья переходили в фары, а задние концы имели форму плавников. Внутреннее пространство произвело глубокое впечатление на владельцев обычных малолитражных автомобилей. Багажник был настоящим багажным отделением, а крышка бензобака была снаружи! «Короче говоря, Opel Kadett: все в порядке», — написала рекламная команда Opel, не в силах удержаться от нападок на своих конкурентов в Вольфсбурге. «У тебя никогда не бывает запаха бензина в багажнике», — говорили они, подмигивая. Благодаря современному переднему двигателю с водяным охлаждением у Kadett было еще одно важное конструктивное преимущество перед Beetle. 993 см 3 Четырехцилиндровый агрегат развивал мощность 40 л.с. и с марта 1963 года также приводил в движение новый Kadett Caravan.

Передние крылья переходили в фары, а задние концы имели форму плавников. Внутреннее пространство произвело глубокое впечатление на владельцев обычных малолитражных автомобилей. Багажник был настоящим багажным отделением, а крышка бензобака была снаружи! «Короче говоря, Opel Kadett: все в порядке», — написала рекламная команда Opel, не в силах удержаться от нападок на своих конкурентов в Вольфсбурге. «У тебя никогда не бывает запаха бензина в багажнике», — говорили они, подмигивая. Благодаря современному переднему двигателю с водяным охлаждением у Kadett было еще одно важное конструктивное преимущество перед Beetle. 993 см 3 Четырехцилиндровый агрегат развивал мощность 40 л.с. и с марта 1963 года также приводил в движение новый Kadett Caravan. Что касается ее модного рисунка – дизайнеров вдохновили заокеанские коллеги. Плоская покатая задняя часть напоминала популярные в США модели фастбэк. В 1966, Automobil Illustrierte отмечает: «Вы можете почти увидеть мощность и скорость, прежде чем услышите двигатель». Увеличилась не только длина, но и мощность. Инженеры Opel увеличили диаметр четырехцилиндрового агрегата на 3 мм. Базовый 1078-см агрегат 3 развивал 45 л.с. Также был доступен двигатель 1.1 S с более высокой степенью сжатия мощностью 55 л.с.

Что касается ее модного рисунка – дизайнеров вдохновили заокеанские коллеги. Плоская покатая задняя часть напоминала популярные в США модели фастбэк. В 1966, Automobil Illustrierte отмечает: «Вы можете почти увидеть мощность и скорость, прежде чем услышите двигатель». Увеличилась не только длина, но и мощность. Инженеры Opel увеличили диаметр четырехцилиндрового агрегата на 3 мм. Базовый 1078-см агрегат 3 развивал 45 л.с. Также был доступен двигатель 1.1 S с более высокой степенью сжатия мощностью 55 л.с. Всего в период с 1973 по 1979 год их было построено 1,7 миллиона. Заднеприводный Kadett C дебютировал в августе 1973 года с четко спроектированным кузовом и новой передней осью с двойным поперечным рычагом. Характерные особенности дизайна включали плоскую решетку радиатора, капот двигателя с фирменной складкой бренда и передний бампер в форме спойлера. «Kadett не только отлично ездит, но и продуман до мелочей. Он требует минимального обслуживания, удобен в ремонте и экономичен в эксплуатации», — похвалили эксперты по автомобильным испытаниям журнала «Auto Motor und Sport» в выпуске 20/73. Мощный GT/E дебютировал на 19-м75 ИАА. Его 1,9-литровый двигатель с системой впрыска Bosch L-Jetronic выдавал 105 л.с. и разгонял Kadett весом всего 900 кг до максимальной скорости 184 км/ч.

Всего в период с 1973 по 1979 год их было построено 1,7 миллиона. Заднеприводный Kadett C дебютировал в августе 1973 года с четко спроектированным кузовом и новой передней осью с двойным поперечным рычагом. Характерные особенности дизайна включали плоскую решетку радиатора, капот двигателя с фирменной складкой бренда и передний бампер в форме спойлера. «Kadett не только отлично ездит, но и продуман до мелочей. Он требует минимального обслуживания, удобен в ремонте и экономичен в эксплуатации», — похвалили эксперты по автомобильным испытаниям журнала «Auto Motor und Sport» в выпуске 20/73. Мощный GT/E дебютировал на 19-м75 ИАА. Его 1,9-литровый двигатель с системой впрыска Bosch L-Jetronic выдавал 105 л.с. и разгонял Kadett весом всего 900 кг до максимальной скорости 184 км/ч. Упаковка была действительно убедительной. Хотя новинка была на 126 мм короче своего предшественника на 3,998 мм, он имел более длинный салон и предлагал значительно больше места, чем многие его конкуренты. Но не только компоновка трансмиссии и шасси с торсионной балкой сзади нарушили традицию: Kadett получил новый 1,3-литровый двигатель OHC мощностью 60 или 75 л.с. Революция продолжилась с вариантами кузова. Помимо вместительного универсала с объемом багажника до 1425 литров, Opel предлагал только версии в стиле фастбэк. В январе 1983 года последовал спортивный Kadett GTE с максимальной скоростью 187 км/ч, оснащенный 1,8-литровым четырехцилиндровым двигателем мощностью 115 л.с. Другие технические модификации включали более жесткое и низкое шасси, новые рулевые амортизаторы и дисковые тормоза с внутренней вентиляцией спереди. Всего было выпущено 2,1 миллиона единиц Kadett D из 1979 по 1984 год.

Упаковка была действительно убедительной. Хотя новинка была на 126 мм короче своего предшественника на 3,998 мм, он имел более длинный салон и предлагал значительно больше места, чем многие его конкуренты. Но не только компоновка трансмиссии и шасси с торсионной балкой сзади нарушили традицию: Kadett получил новый 1,3-литровый двигатель OHC мощностью 60 или 75 л.с. Революция продолжилась с вариантами кузова. Помимо вместительного универсала с объемом багажника до 1425 литров, Opel предлагал только версии в стиле фастбэк. В январе 1983 года последовал спортивный Kadett GTE с максимальной скоростью 187 км/ч, оснащенный 1,8-литровым четырехцилиндровым двигателем мощностью 115 л.с. Другие технические модификации включали более жесткое и низкое шасси, новые рулевые амортизаторы и дисковые тормоза с внутренней вентиляцией спереди. Всего было выпущено 2,1 миллиона единиц Kadett D из 1979 по 1984 год. Всего за время своего существования было продано 3 779 289 автомобилей, это был самый продаваемый Opel на сегодняшний день и настоящий чемпион мира по аэродинамике. Инженеры Opel, безусловно, сорвали джек-пот в 1984 году. Основанный на конструкции своего предшественника, но с совершенно новым дизайном хэтчбека, Kadett E был готов к звездной карьере. С коэффициентом аэродинамического сопротивления 0,39, Kadett D уже был лучшим в своем классе, но эта цифра меркнет по сравнению с его преемником. После 1200 часов доводки в аэродинамической трубе модель Е достигла сенсационных 0,32. Спортивный GSi с Cd 0,30 и аэродинамическим сопротивлением 0,57 м2 был самым аэродинамическим хэтчбеком в мире. Покупатели приняли новую форму всего через несколько месяцев, проложив путь к новой истории успеха, которая обеспечила Kadett E 625 000 новых регистраций по всей Европе в 1987 году. К этому времени версия универсал уже поднялась на вершину своей популярности. сорт. С осени 1985, вариант с кузовом седан снова был в линейке, первый со времен Kadett C.

Всего за время своего существования было продано 3 779 289 автомобилей, это был самый продаваемый Opel на сегодняшний день и настоящий чемпион мира по аэродинамике. Инженеры Opel, безусловно, сорвали джек-пот в 1984 году. Основанный на конструкции своего предшественника, но с совершенно новым дизайном хэтчбека, Kadett E был готов к звездной карьере. С коэффициентом аэродинамического сопротивления 0,39, Kadett D уже был лучшим в своем классе, но эта цифра меркнет по сравнению с его преемником. После 1200 часов доводки в аэродинамической трубе модель Е достигла сенсационных 0,32. Спортивный GSi с Cd 0,30 и аэродинамическим сопротивлением 0,57 м2 был самым аэродинамическим хэтчбеком в мире. Покупатели приняли новую форму всего через несколько месяцев, проложив путь к новой истории успеха, которая обеспечила Kadett E 625 000 новых регистраций по всей Европе в 1987 году. К этому времени версия универсал уже поднялась на вершину своей популярности. сорт. С осени 1985, вариант с кузовом седан снова был в линейке, первый со времен Kadett C. Более того, спортивный вариант GSi поставил цели, с которыми его соперники с трудом справились. Когда в 1987 году на сцену вышел легендарный 16-клапанный двигатель, он заставил своих конкурентов глотать пыль.

Более того, спортивный вариант GSi поставил цели, с которыми его соперники с трудом справились. Когда в 1987 году на сцену вышел легендарный 16-клапанный двигатель, он заставил своих конкурентов глотать пыль. Впервые все двигатели шли с каталитическими нейтрализаторами.

Впервые все двигатели шли с каталитическими нейтрализаторами.

Система камер Opel Eye распознает дорожные знаки и информирует водителя об ограничениях скорости или запретах на обгон. Он также предупреждает водителей, если они рискуют покинуть полосу движения. С системой фар AFL+ Astra может заглянуть за угол и, при необходимости, даже автоматически приглушить свет или переключиться на дальний свет. Благодаря шасси, которое можно улучшить с помощью адаптивной технологии FlexRide, нынешняя Astra может полностью реализовать свои динамические способности. Новая конструкция заднего моста гарантирует удовольствие от вождения, улучшенную управляемость и максимальный комфорт. Водители Astra также получают выгоду от нового поколения передних сидений, разработанных в соответствии с последними достижениями в области эргономики безопасности и отмеченных знаком качества от независимых медицинских экспертов и экспертов по спине AGR ( A ktion G esunder R ücken e.V. / кампания за здоровую спину) организация.

Система камер Opel Eye распознает дорожные знаки и информирует водителя об ограничениях скорости или запретах на обгон. Он также предупреждает водителей, если они рискуют покинуть полосу движения. С системой фар AFL+ Astra может заглянуть за угол и, при необходимости, даже автоматически приглушить свет или переключиться на дальний свет. Благодаря шасси, которое можно улучшить с помощью адаптивной технологии FlexRide, нынешняя Astra может полностью реализовать свои динамические способности. Новая конструкция заднего моста гарантирует удовольствие от вождения, улучшенную управляемость и максимальный комфорт. Водители Astra также получают выгоду от нового поколения передних сидений, разработанных в соответствии с последними достижениями в области эргономики безопасности и отмеченных знаком качества от независимых медицинских экспертов и экспертов по спине AGR ( A ktion G esunder R ücken e.V. / кампания за здоровую спину) организация.

Кроме того, новая Astra K снова обеспечивает хорошее самочувствие благодаря новым эргономичным передним сиденьям, которые еще раз сертифицированы организацией AGR. Эти новые передние сиденья могут быть даже оснащены функцией вентиляции и массажа!

Кроме того, новая Astra K снова обеспечивает хорошее самочувствие благодаря новым эргономичным передним сиденьям, которые еще раз сертифицированы организацией AGR. Эти новые передние сиденья могут быть даже оснащены функцией вентиляции и массажа!

Подробнее об этом в другой раз.

Подробнее об этом в другой раз. Таким образом, он ныряет в зияющую пропасть среди электромобилей между MG 5 и Taycan Sports Turismo, наряду с недавно анонсированным полностью электрическим универсалом 308. Нажмите на эти синие слова для нашего полного обзора.

Таким образом, он ныряет в зияющую пропасть среди электромобилей между MG 5 и Taycan Sports Turismo, наряду с недавно анонсированным полностью электрическим универсалом 308. Нажмите на эти синие слова для нашего полного обзора. Будучи массовым люком, он балансирует между маневренностью и стабильностью. Если мы сравниваем, то он немного более туго подпружинен и жестче по крену, чем обычные модели Golf или 308. Это означает, что поездка будет напряженной, но не раздражающей.

Будучи массовым люком, он балансирует между маневренностью и стабильностью. Если мы сравниваем, то он немного более туго подпружинен и жестче по крену, чем обычные модели Golf или 308. Это означает, что поездка будет напряженной, но не раздражающей.

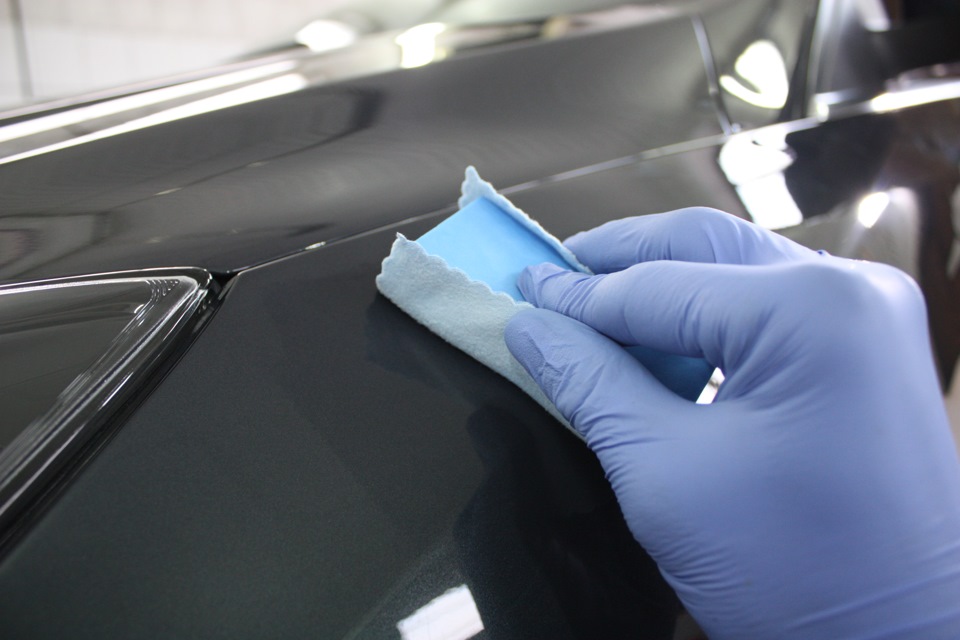

Этот прозрачный слой брони противостоит ультрафиолетовым лучам, отталкивает дорожную грязь и предотвращает появление царапин, химикатов, экстремальных температур и вихревых следов на лакокрасочном покрытии вашего автомобиля.

Этот прозрачный слой брони противостоит ультрафиолетовым лучам, отталкивает дорожную грязь и предотвращает появление царапин, химикатов, экстремальных температур и вихревых следов на лакокрасочном покрытии вашего автомобиля. %

%

Мы стремимся предоставить вам самые лучшие продукты в отрасли, уделяя особое внимание качеству, цене и 100% удовлетворенности клиентов.

Мы стремимся предоставить вам самые лучшие продукты в отрасли, уделяя особое внимание качеству, цене и 100% удовлетворенности клиентов. Как только я подумал, что керамический корпус легко наносится и придает машине блеск, The Ultimate Finisher поразит вас. Я не шучу, нанесите анг дали и блеск просто другой. Настроение в этом иное. Супер стоит!

Как только я подумал, что керамический корпус легко наносится и придает машине блеск, The Ultimate Finisher поразит вас. Я не шучу, нанесите анг дали и блеск просто другой. Настроение в этом иное. Супер стоит! 9№ 0004

9№ 0004 Когда лодка обрабатывается керамическим покрытием, поверхность становится очень гидрофобной или водоотталкивающей.

Когда лодка обрабатывается керамическим покрытием, поверхность становится очень гидрофобной или водоотталкивающей.

Просто распылите, протрите и потрите до красивого блеска, и повторите для неподатливого пятна. Но если у вас есть твердое минеральное пятно, Ultimate Ceramic Shell не сможет отделить его от поверхности. Мы рекомендуем вам использовать хороший продукт для растворения водяных пятен, а затем наносить The Ultimate Ceramic Shell в качестве профилактики появления водяных пятен в будущем. Всегда помните, что после нанесения твердой оболочки ваша краска защищена, и что те будущие пятна, которые вы можете заметить, заключены в невидимый слой керамической оболочки, то есть они не проникли в само покрытие, что очень важно.

Просто распылите, протрите и потрите до красивого блеска, и повторите для неподатливого пятна. Но если у вас есть твердое минеральное пятно, Ultimate Ceramic Shell не сможет отделить его от поверхности. Мы рекомендуем вам использовать хороший продукт для растворения водяных пятен, а затем наносить The Ultimate Ceramic Shell в качестве профилактики появления водяных пятен в будущем. Всегда помните, что после нанесения твердой оболочки ваша краска защищена, и что те будущие пятна, которые вы можете заметить, заключены в невидимый слой керамической оболочки, то есть они не проникли в само покрытие, что очень важно. Нанесите, распределите, придайте блеск и полностью отполируйте каждую секцию, прежде чем переходить к другой секции. Между тем, что касается стекла и нержавейки, лучше всего применять, когда она остынет. Мы советуем не наносить The Ultimate Ceramic Shell на такие поверхности, когда они горячие, потому что иногда это может привести к нежелательному помутнению.

Нанесите, распределите, придайте блеск и полностью отполируйте каждую секцию, прежде чем переходить к другой секции. Между тем, что касается стекла и нержавейки, лучше всего применять, когда она остынет. Мы советуем не наносить The Ultimate Ceramic Shell на такие поверхности, когда они горячие, потому что иногда это может привести к нежелательному помутнению. Ни один продукт с керамическим покрытием не может претендовать на это. Наша основная цель — накрыть ваш автомобиль, лодку, мотоцикл или дом на колесах жестким защитным кожухом, чтобы предотвратить проблемы в будущем.

Ни один продукт с керамическим покрытием не может претендовать на это. Наша основная цель — накрыть ваш автомобиль, лодку, мотоцикл или дом на колесах жестким защитным кожухом, чтобы предотвратить проблемы в будущем. Чем ниже температура, тем больше времени потребуется для сцепления с поверхностью автомобиля. 8-10 минут — это среднее время, необходимое для склеивания, так что не беспокойтесь.

Чем ниже температура, тем больше времени потребуется для сцепления с поверхностью автомобиля. 8-10 минут — это среднее время, необходимое для склеивания, так что не беспокойтесь. По отношению к размеру вашего дома на колесах его легко наносить вручную, и примерно через 30 минут вы придадите своему лакокрасочному покрытию долговременный блеск и защиту от дождя, грязи и вредного ультрафиолетового излучения. Керамическое покрытие предназначено не только для для защиты автомобилей, яхт и катеров, а также для защиты самолетов и вертолетов. Покрытия помогут защитить воздушные суда от коррозии, обледенения и помогут сэкономить на обслуживании.

По отношению к размеру вашего дома на колесах его легко наносить вручную, и примерно через 30 минут вы придадите своему лакокрасочному покрытию долговременный блеск и защиту от дождя, грязи и вредного ультрафиолетового излучения. Керамическое покрытие предназначено не только для для защиты автомобилей, яхт и катеров, а также для защиты самолетов и вертолетов. Покрытия помогут защитить воздушные суда от коррозии, обледенения и помогут сэкономить на обслуживании. На сегодняшний день это самая эффективная, прочная и экологически чистая защита из жидкого стекла.

На сегодняшний день это самая эффективная, прочная и экологически чистая защита из жидкого стекла. Революционная формула, разработанная и изготовленная компанией iTEKT в Канаде, не содержит раздражающих химических веществ, таких как силикон, который обычно содержится в большинстве водоотталкивающих продуктов. Он использует науку о нанотехнологиях, чтобы помочь защитить стекло с увеличением на 20%, тем самым сокращая экологические отходы.

Революционная формула, разработанная и изготовленная компанией iTEKT в Канаде, не содержит раздражающих химических веществ, таких как силикон, который обычно содержится в большинстве водоотталкивающих продуктов. Он использует науку о нанотехнологиях, чтобы помочь защитить стекло с увеличением на 20%, тем самым сокращая экологические отходы.

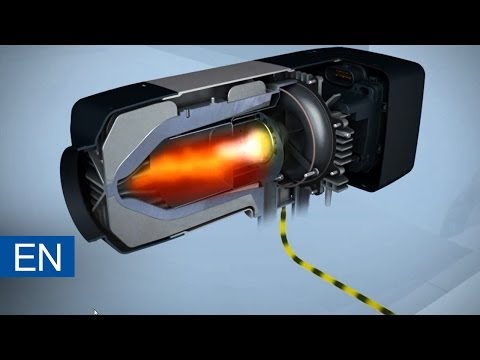

«Умерший» термостат может гонять антифриз как по «малому кругу», не пуская его в радиатор салонного отопителя, так и по «большому кругу».

«Умерший» термостат может гонять антифриз как по «малому кругу», не пуская его в радиатор салонного отопителя, так и по «большому кругу». В большинстве таких устройств имеется вентилятор, который распределяет теплый воздух внутри автомобиля. Обычно воздушный поток также может быть направлен в желаемом направлении, например, к пассажирам и ветровому стеклу или ногам, или и тем, и другим. Благодаря этому он быстрее нагревается. Также быстрее размораживаются окна.

В большинстве таких устройств имеется вентилятор, который распределяет теплый воздух внутри автомобиля. Обычно воздушный поток также может быть направлен в желаемом направлении, например, к пассажирам и ветровому стеклу или ногам, или и тем, и другим. Благодаря этому он быстрее нагревается. Также быстрее размораживаются окна. Принцип их работы такой же, за исключением того, что подогрев воздуха осуществляется за счет прохождения через разогретую камеру. Особенность этих печек в небольшом размере радиаторов, благодаря которому их размещение не нарушает функциональность и эстетику салона авто.

Принцип их работы такой же, за исключением того, что подогрев воздуха осуществляется за счет прохождения через разогретую камеру. Особенность этих печек в небольшом размере радиаторов, благодаря которому их размещение не нарушает функциональность и эстетику салона авто. Тепловентиляторы в основном используются в качестве дополнительного, часто временно обогрева для быстрого нагрева холодного пространства. Дополнительные тепловентиляторы используются в автомобилях для поддержки стандартного обогрева автомобиля, особенно зимой, или когда автономный обогреватель двигателя просто слишком дорог или по другим причинам.

Тепловентиляторы в основном используются в качестве дополнительного, часто временно обогрева для быстрого нагрева холодного пространства. Дополнительные тепловентиляторы используются в автомобилях для поддержки стандартного обогрева автомобиля, особенно зимой, или когда автономный обогреватель двигателя просто слишком дорог или по другим причинам. Никогда не оставляйте обогреватель работать без присмотра. Он может перегреть и расплавить пластмассовые детали в автомобиле или поджечь легковоспламеняющиеся предметы. В худшем случае сгорает вся машина, включая гараж и т.д.

Никогда не оставляйте обогреватель работать без присмотра. Он может перегреть и расплавить пластмассовые детали в автомобиле или поджечь легковоспламеняющиеся предметы. В худшем случае сгорает вся машина, включая гараж и т.д.

д. Единственная загвоздка? Это займет больше времени, чем, конечно, ваша стандартная кухонная духовка.

д. Единственная загвоздка? Это займет больше времени, чем, конечно, ваша стандартная кухонная духовка. Легко (1) транспортировать то, что вы приготовили, и (2) поддерживать идеальную температуру, пока все не будут готовы к употреблению. И вам не нужно беспокоиться о том, чтобы разогреть вещи в микроволновой печи (и высушить их) или пролить все в машину, когда вы попали в пятую выбоину на своем пути.

Легко (1) транспортировать то, что вы приготовили, и (2) поддерживать идеальную температуру, пока все не будут готовы к употреблению. И вам не нужно беспокоиться о том, чтобы разогреть вещи в микроволновой печи (и высушить их) или пролить все в машину, когда вы попали в пятую выбоину на своем пути. Он может готовить еду, разогревать еду, и все это делается так легко, что вам не нужно ничего делать. С этим вам не нужно беспокоиться о пережаривании или, если вы разогреваете замороженные продукты, об этих раздражающих замороженных центрах. Он даже сохранит вашу еду горячей до 12 часов. У них также есть варианты в куче разных классных цветов и узоров и даже варианты, которые можно подключить в вашем автомобиле/грузовике. Узнайте больше здесь!

Он может готовить еду, разогревать еду, и все это делается так легко, что вам не нужно ничего делать. С этим вам не нужно беспокоиться о пережаривании или, если вы разогреваете замороженные продукты, об этих раздражающих замороженных центрах. Он даже сохранит вашу еду горячей до 12 часов. У них также есть варианты в куче разных классных цветов и узоров и даже варианты, которые можно подключить в вашем автомобиле/грузовике. Узнайте больше здесь! У них также есть варианты, специфичные для вашего автомобиля, грузовика, дома на колесах и других видов транспорта, поэтому вы действительно можете готовить на ходу. Узнайте больше здесь!

У них также есть варианты, специфичные для вашего автомобиля, грузовика, дома на колесах и других видов транспорта, поэтому вы действительно можете готовить на ходу. Узнайте больше здесь! Но это наш выбор для всех офисных работников, которые устали (и отвратительны) из-за того, что им приходится каждый день использовать эту противную микроволновку в комнате отдыха. Если вы просто разогреваете, вы можете сделать это (без высыхания или переваривания) всего за 1 час. Подключите его к своему рабочему столу и продолжайте свой день! Узнайте больше здесь!