Двигатель внутреннего сгорания

- Авторы

- Руководители

- Файлы работы

- Наградные документы

1МБОУ Гимназия «Пущино» городского округа Пущино Московской области

Кашо Е.А. 11МБОУ Гимназия «Пущино» городского округа Пущино Московской области

Автор работы награжден дипломом победителя III степени

Диплом школьникаСвидетельство руководителя

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Введение

В настоящее время двигатель внутреннего сгорания является основным видом автомобильного двигателя. Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

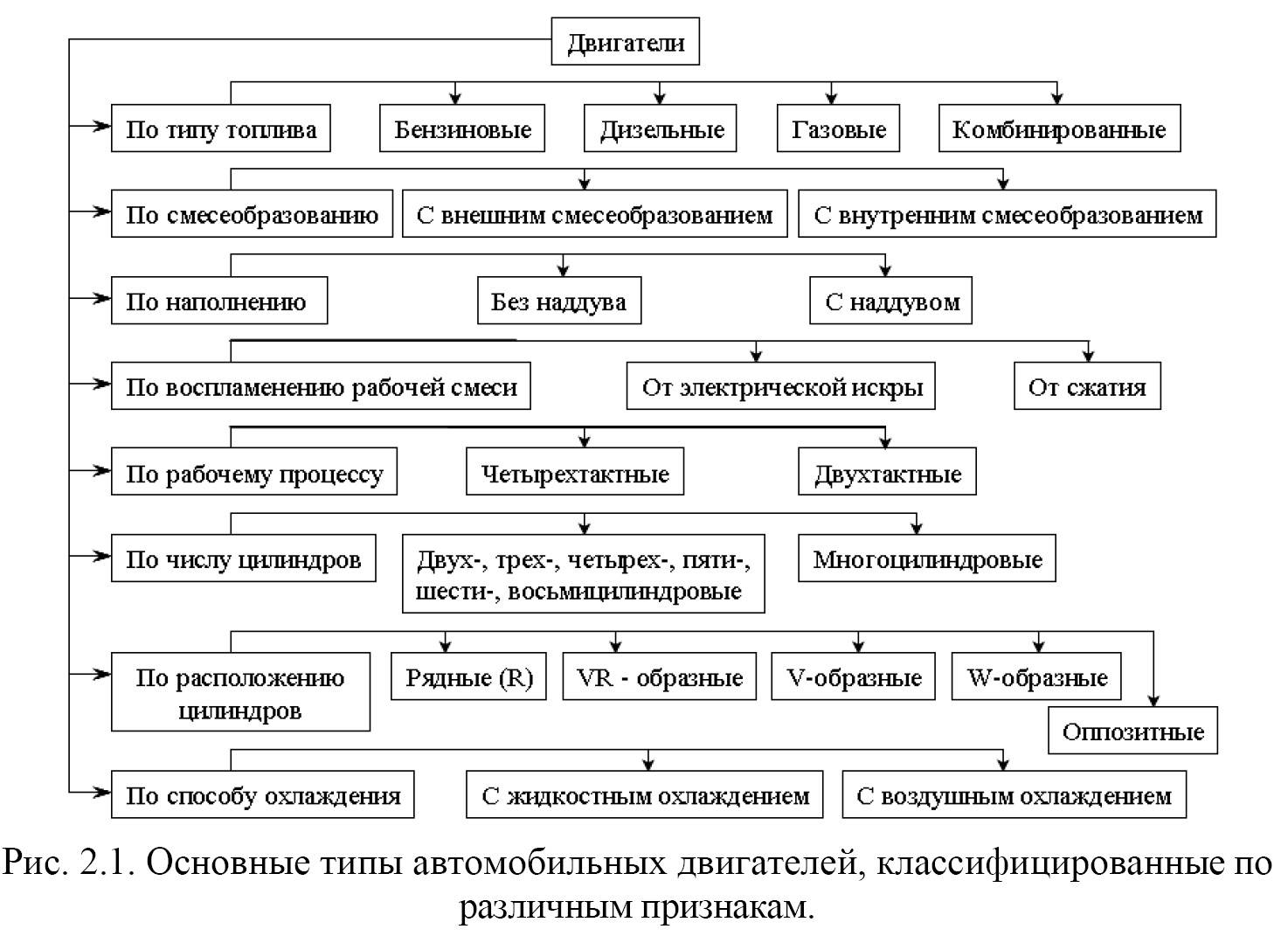

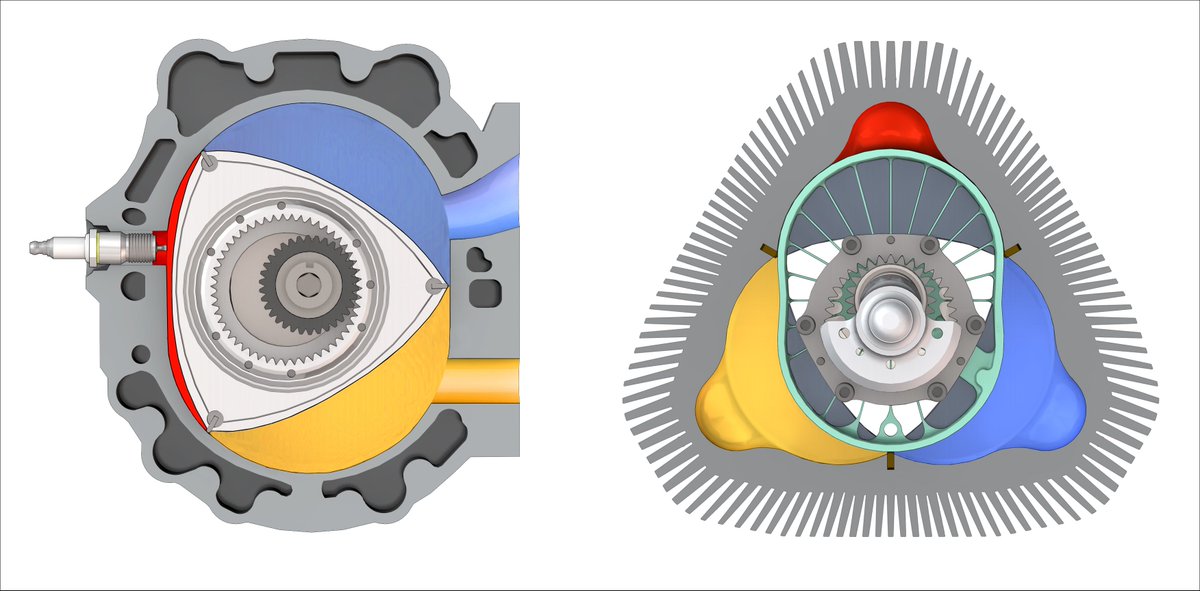

Различают следующие основные типы двигателей внутреннего сгорания: поршневой, роторно-поршневой и газотурбинный. Из представленных типов двигателей самым распространенным является поршневой ДВС.

Из представленных типов двигателей самым распространенным является поршневой ДВС.

Достоинствами поршневого двигателя внутреннего сгорания, обеспечившими его широкое применение, являются: автономность, универсальность (сочетание с различными потребителями), невысокая стоимость, компактность, малая масса, возможность быстрого запуска, многотопливность.

Вместе с тем, двигатели внутреннего сгорания имеют ряд существенных недостатков, к которым относятся: высокий уровень шума, большая частота вращения коленчатого вала, токсичность отработавших газов, невысокий ресурс, низкий коэффициент полезного действия.

В зависимости от вида применяемого топлива различают бензиновые и дизельные двигатели. Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Водородный двигатель с точки зрения экологии является перспективным, т.к. не создает вредных выбросов. Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей.

Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей.

2.1 История создания ДВС

В 1807 году французско-швейцарский изобретатель Франсуа Исаак де Риваз построил первый поршневой двигатель, называемый часто двигателем де Риваза[en]. Двигатель работал на газообразном водороде, имея элементы конструкции, с тех пор вошедшие в последующие прототипы ДВС: поршневую группу и искровое зажигание. Кривошипно-шатунного механизма в конструкции двигателя ещё не было.

Газовый двигатель Ленуара, 1860 года.

Первый практически пригодный двухтактный газовый ДВС был сконструирован французским механиком Этьеном Ленуаром в 1860 году. Мощность составляла 8,8 кВт (11,97 л. с.). Двигатель представлял собой одноцилиндровую горизонтальную машину двойного действия, работавшую на смеси воздуха и светильного газа с электрическим искровым зажиганием от постороннего источника. В конструкции двигателя появился кривошипно-шатунный механизм. КПД двигателя не превышал 4,65 %. Несмотря на недостатки, двигатель Ленуара получил некоторое распространение. Использовался как лодочный двигатель.

КПД двигателя не превышал 4,65 %. Несмотря на недостатки, двигатель Ленуара получил некоторое распространение. Использовался как лодочный двигатель.

Познакомившись с двигателем Ленуара, осенью 1860 года выдающийся немецкий конструктор Николаус Аугуст Отто с братом построили копию газового двигателя Ленуара и в январе 1861 года подали заявку на патент на двигатель с жидким топливом на основе газового двигателя Ленуара в Министерство коммерции Пруссии, но заявка была отклонена. В 1863 году создал двухтактный атмосферный двигатель внутреннего сгорания. Двигатель имел вертикальное расположение цилиндра, зажигание открытым пламенем и КПД до 15 %. Вытеснил двигатель Ленуара.

Четырёхтактный двигатель Отто 1876 года.

В 1876 году Николаус Август Отто построил более совершенный четырёхтактный газовый двигатель внутреннего сгорания.

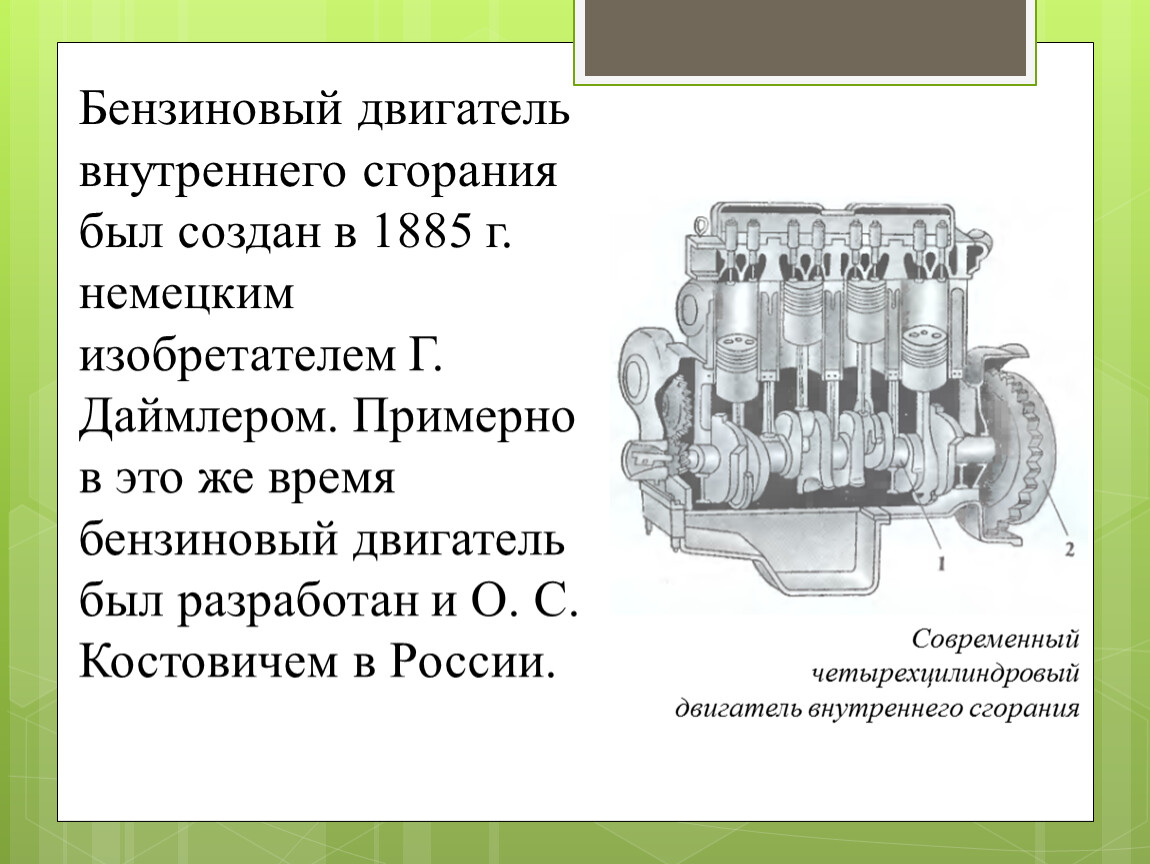

В 1884 году[1] Огнеслав Степанович Костович в России построил первый бензиновый карбюраторный двигатель. Двигатель Костовича был оппозитным, с горизонтальным размещением направленных встречно цилиндров[2]. В нём впервые в мире было применено электрическое зажигание[3]. Он был 4-тактным, 8-цилиндровым, с водяным охлаждением. Мощность двигателя составляла 80 л. с. при массе двигателя 240 кг[4], что существенно превышало показатели двигателя Г. Даймлера, созданного годом позже. Однако, заявку на свой двигатель Костович подал только 14 мая 1888 г.[5], а патент получил в 1892 г., т.е. позже, чем Г. Даймлер и В. Майбах, разрабатывавшие карбюраторный двигатель параллельно и независимо от О. Костовича.

Двигатель Костовича был оппозитным, с горизонтальным размещением направленных встречно цилиндров[2]. В нём впервые в мире было применено электрическое зажигание[3]. Он был 4-тактным, 8-цилиндровым, с водяным охлаждением. Мощность двигателя составляла 80 л. с. при массе двигателя 240 кг[4], что существенно превышало показатели двигателя Г. Даймлера, созданного годом позже. Однако, заявку на свой двигатель Костович подал только 14 мая 1888 г.[5], а патент получил в 1892 г., т.е. позже, чем Г. Даймлер и В. Майбах, разрабатывавшие карбюраторный двигатель параллельно и независимо от О. Костовича.

Мотоцикл Даймлера с ДВС 1885 года

В 1885 году немецкие инженеры Готтлиб Даймлер и Вильгельм Майбах разработали лёгкий бензиновый карбюраторный двигатель. Даймлер и Майбах использовали его для создания первого мотоцикла в 1885, а в 1886 году — на первом автомобиле.

Немецкий инженер Рудольф Дизель стремился повысить эффективность двигателя внутреннего сгорания и в 1897 предложил двигатель с воспламенением от сжатия. На заводе «Людвиг Нобель» Эммануила Людвиговича Нобеля в Петербурге в 1898—1899 Густав Васильевич Тринклер усовершенствовал этот двигатель, использовав бескомпрессорное распыливание топлива, что позволило применить в качестве топлива нефть. В результате бескомпрессорный двигатель внутреннего сгорания высокого сжатия с самовоспламенением стал наиболее экономичным стационарным тепловым двигателем. В 1899 на заводе «Людвиг Нобель» построили первый дизель в России и развернули массовое производство дизелей. Этот первый дизель имел мощность 20 л. с., один цилиндр диаметром 260 мм, ход поршня 410 мм и частоту вращения 180 об/мин. В Европе дизельный двигатель, усовершенствованный Густавом Васильевичем Тринклером, получил название «русский дизель» или «Тринклер-мотор». На всемирной выставке в Париже в 1900 двигатель Дизеля получил главный приз. В 1902 Коломенский завод купил у Эммануила Людвиговича Нобеля лицензию на производство дизелей и вскоре наладил массовое производство.

На заводе «Людвиг Нобель» Эммануила Людвиговича Нобеля в Петербурге в 1898—1899 Густав Васильевич Тринклер усовершенствовал этот двигатель, использовав бескомпрессорное распыливание топлива, что позволило применить в качестве топлива нефть. В результате бескомпрессорный двигатель внутреннего сгорания высокого сжатия с самовоспламенением стал наиболее экономичным стационарным тепловым двигателем. В 1899 на заводе «Людвиг Нобель» построили первый дизель в России и развернули массовое производство дизелей. Этот первый дизель имел мощность 20 л. с., один цилиндр диаметром 260 мм, ход поршня 410 мм и частоту вращения 180 об/мин. В Европе дизельный двигатель, усовершенствованный Густавом Васильевичем Тринклером, получил название «русский дизель» или «Тринклер-мотор». На всемирной выставке в Париже в 1900 двигатель Дизеля получил главный приз. В 1902 Коломенский завод купил у Эммануила Людвиговича Нобеля лицензию на производство дизелей и вскоре наладил массовое производство.

В 1908 году главный инженер Коломенского завода Р. А. Корейво строит и патентует во Франции двухтактный дизель с противоположно-движущимися поршнями и двумя коленвалами. Дизели Корейво стали широко использоваться на теплоходах Коломенского завода. Выпускались они и на заводах Нобелей.

А. Корейво строит и патентует во Франции двухтактный дизель с противоположно-движущимися поршнями и двумя коленвалами. Дизели Корейво стали широко использоваться на теплоходах Коломенского завода. Выпускались они и на заводах Нобелей.

В 1896 году Чарльз В. Харт и Чарльз Парр разработали двухцилиндровый бензиновый двигатель. В 1903 году их фирма построила 15 тракторов. Их шеститонный #3 является старейшим трактором с двигателем внутреннего сгорания в Соединенных Штатах и хранится в Смитсоновском Национальном музее американской истории в Вашингтоне, округ Колумбия. Бензиновый двухцилиндровый двигатель имел совершенно ненадёжную систему зажигания и мощность 30 л. с. на холостом ходу и 18 л. с. под нагрузкой[6].

Дэн Элбон с его прототипом сельскохозяйственного трактора Ivel

Первым практически пригодным трактором с двигателем внутреннего сгорания был американский трёхколёсный трактор lvel Дэна Элбона 1902 года. Было построено около 500 таких лёгких и мощных машин.

Двигатель, использованный братьями Райт в 1910 году

В 1903 году состоялся полёт первого самолёта братьев Орвила и Уилбура Райт. Двигатель самолёта изготовил механик Чарли Тэйлор. Основные части двигателя сделали из алюминия. Двигатель Райт-Тэйлора был примитивным вариантом бензинового инжекторного двигателя.

На первом в мире теплоходе — нефтеналивной барже «Вандал», построенной в 1903 году в России на Сормовском заводе для «Товарищества Братьев Нобель», были установлены три четырёхтактных двигателя Дизеля мощностью по 120 л. с. каждый. В 1904 году был построен теплоход «Сармат».

В 1924 по проекту Якова Модестовича Гаккеля на Балтийском судостроительном заводе в Ленинграде был создан тепловоз ЮЭ2 (ЩЭЛ1).

Практически одновременно в Германии по заказу СССР и по проекту профессора Ю. В. Ломоносова по личному указанию В. И. Ленина в 1924 году на немецком заводе Эсслинген (бывш. Кесслер) близ Штутгарта построен тепловоз Ээл2 (первоначально Юэ001).

2.2 Устройство двигателя внутреннего сгорания

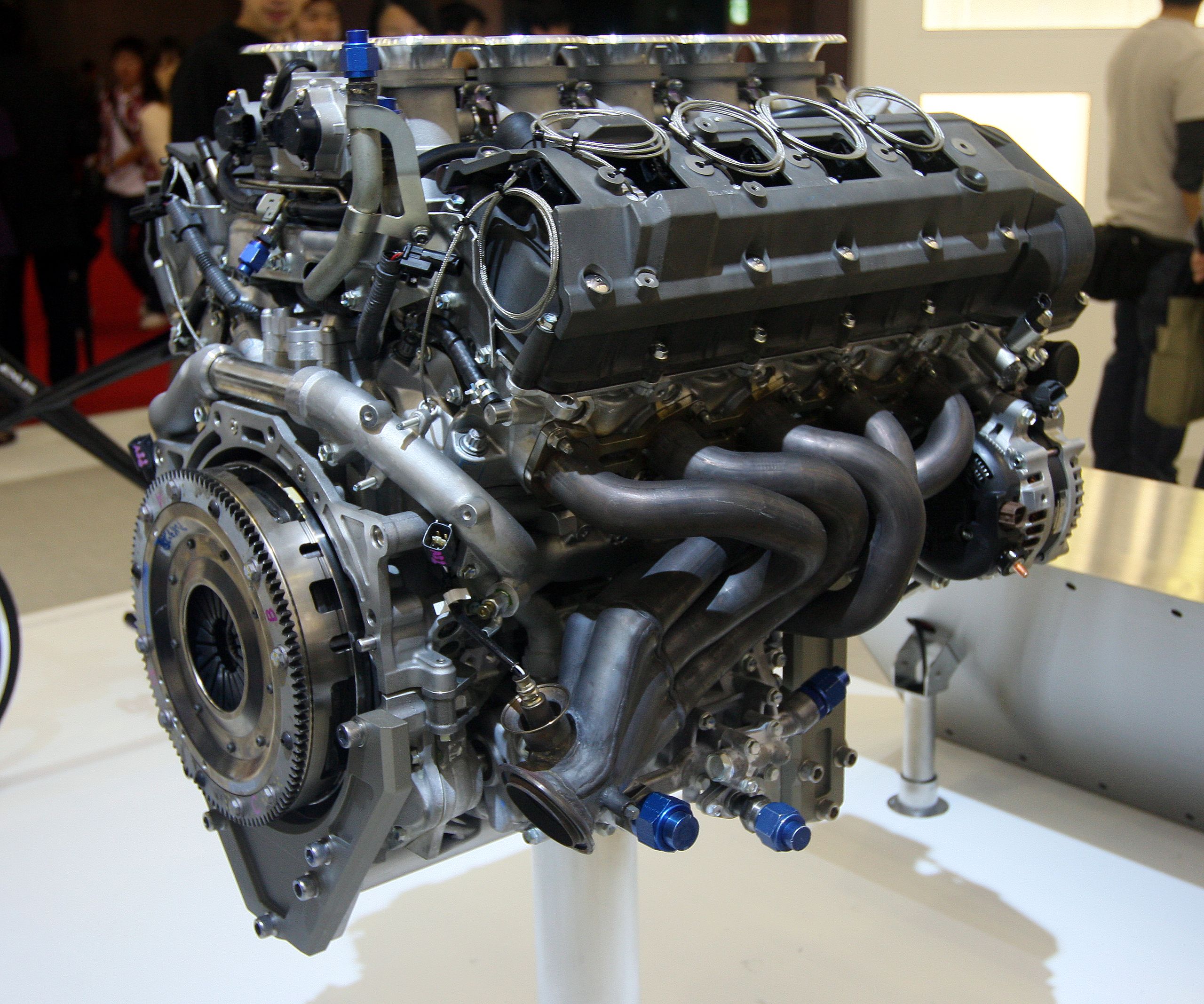

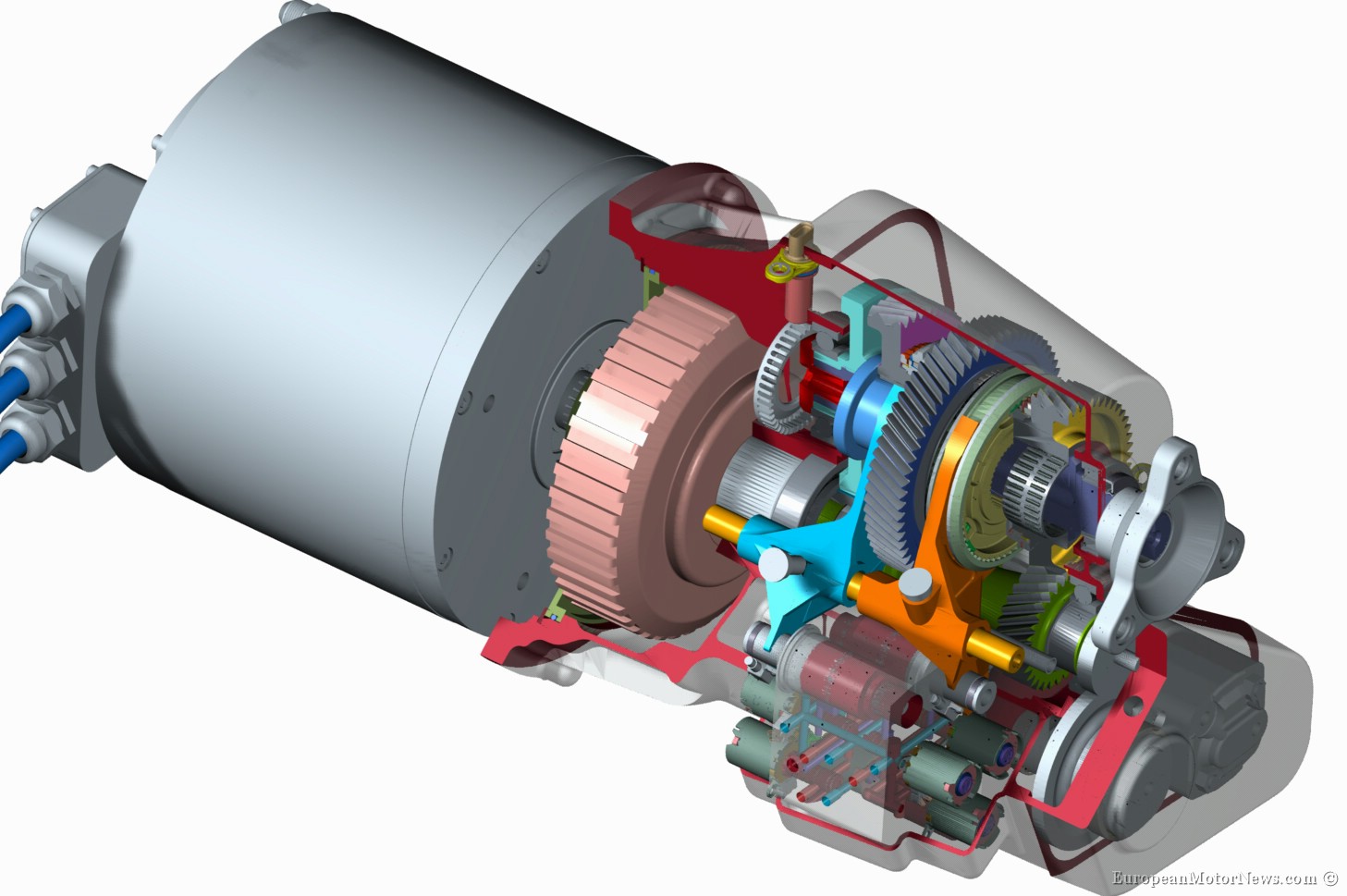

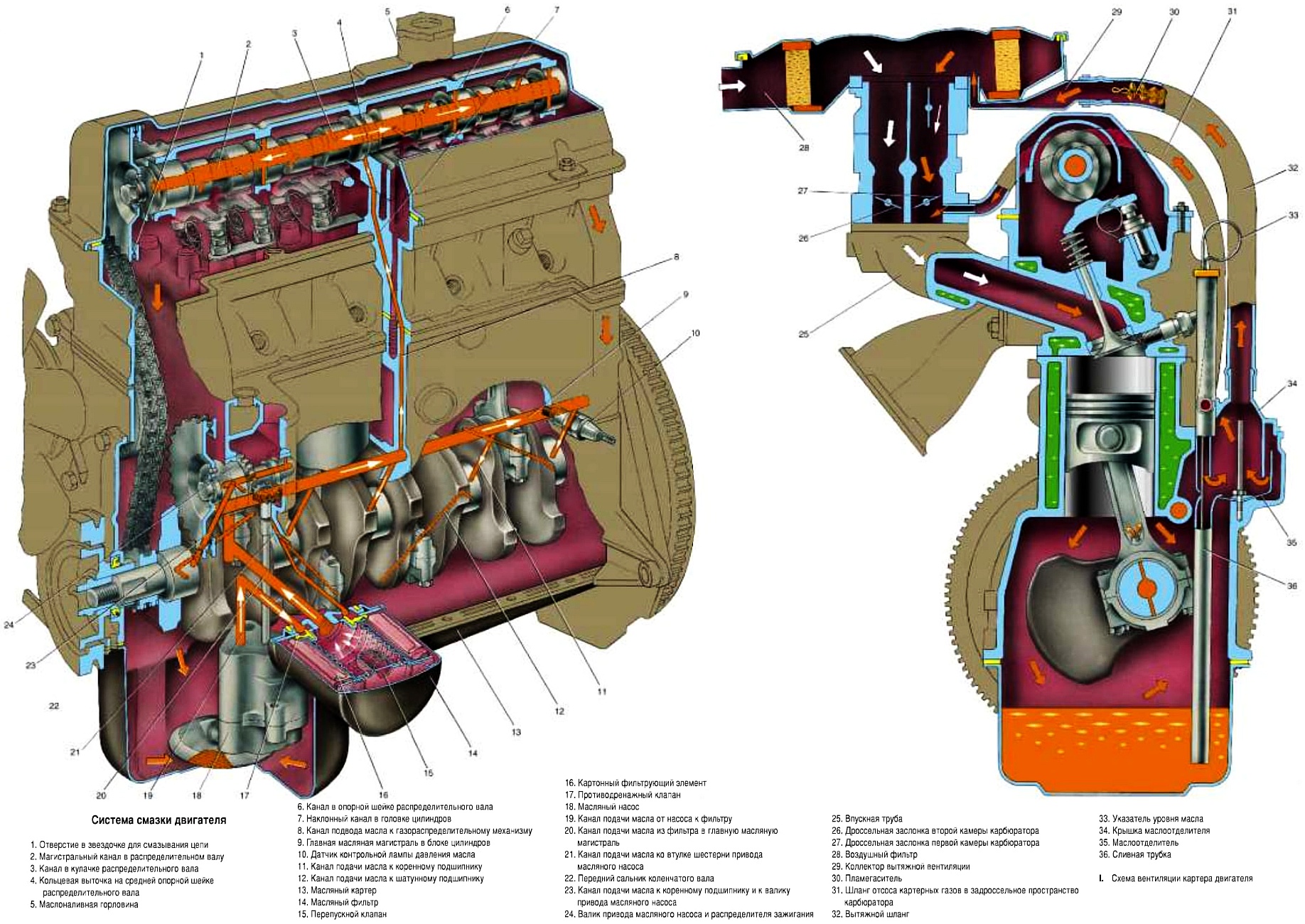

Поршневой двигатель внутреннего сгорания включает корпус, два механизма (кривошипно-шатунный и газораспределительный) и ряд систем (впускную, топливную, зажигания, смазки, охлаждения, выпускную и систему управления).

Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов.

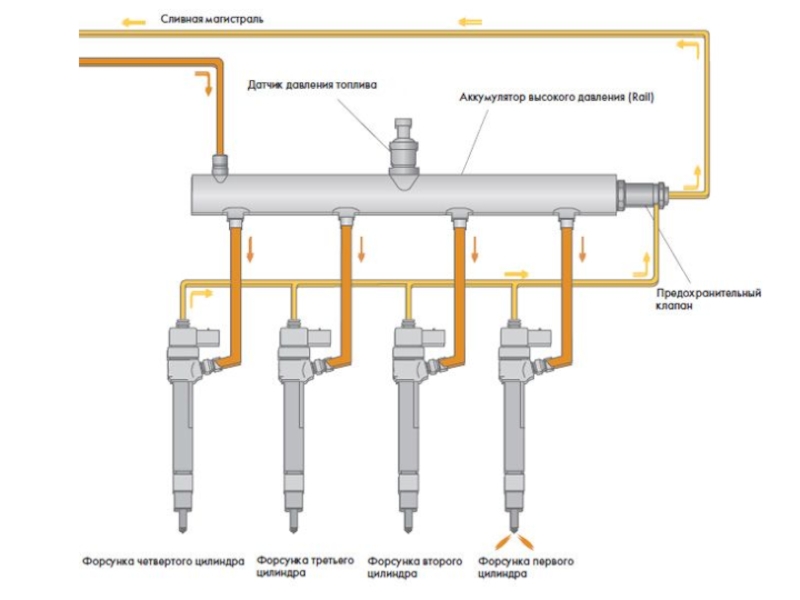

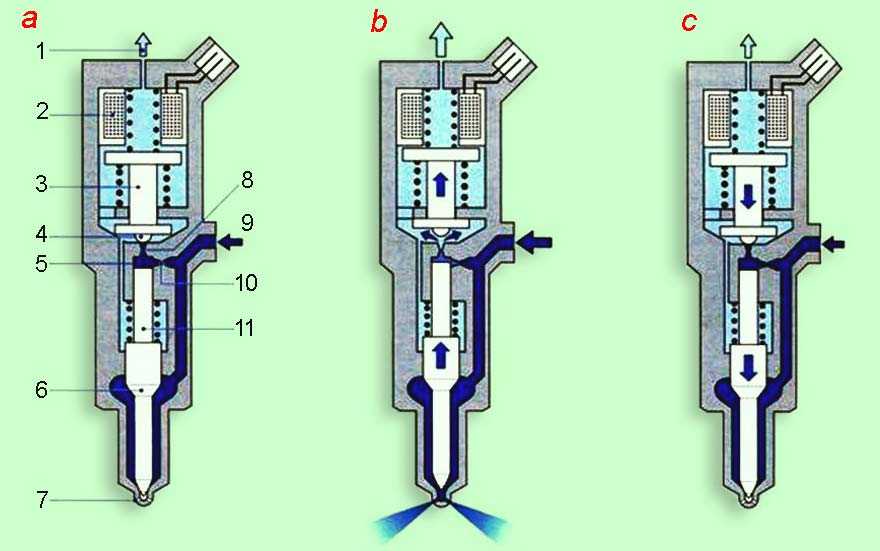

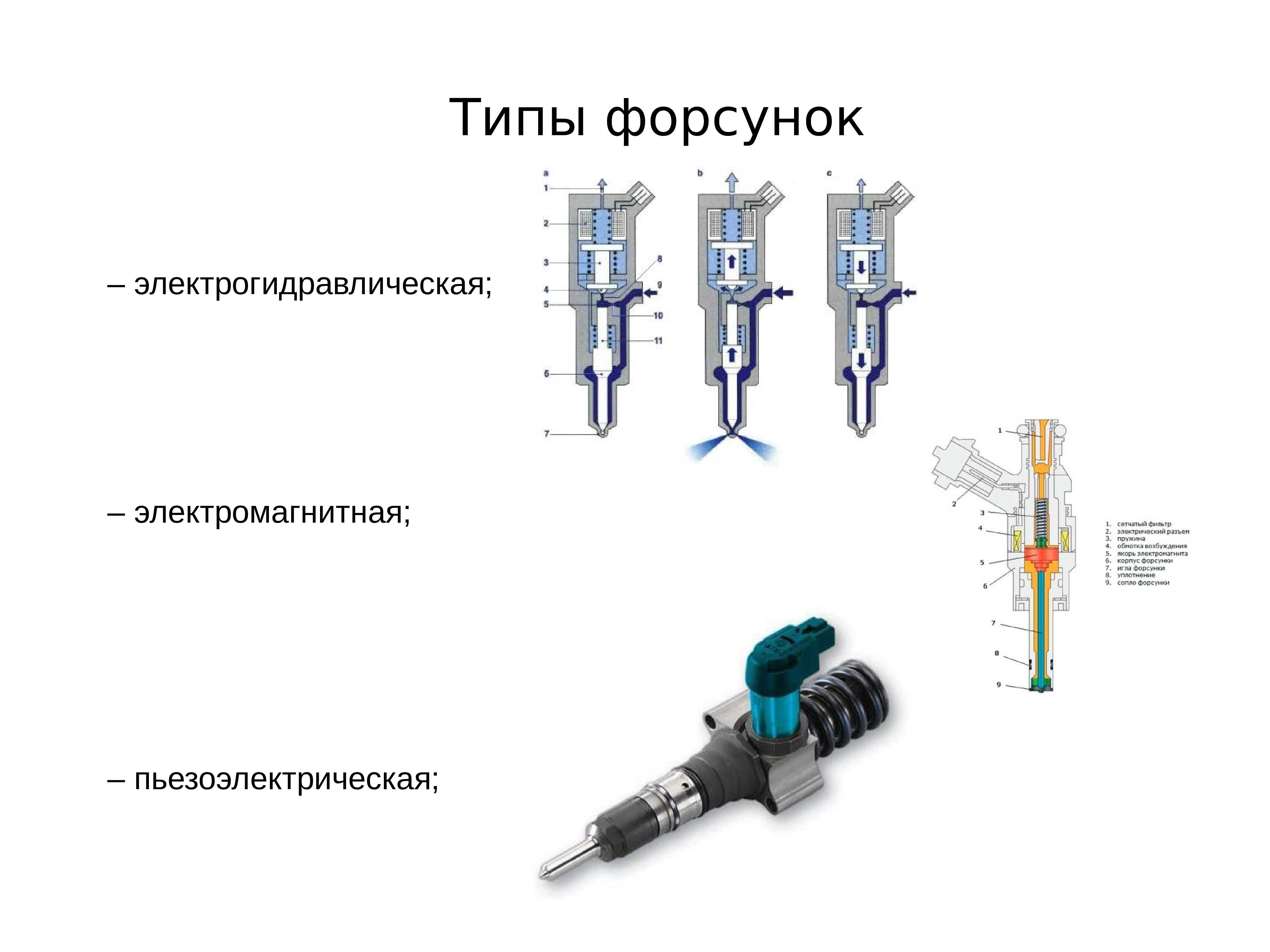

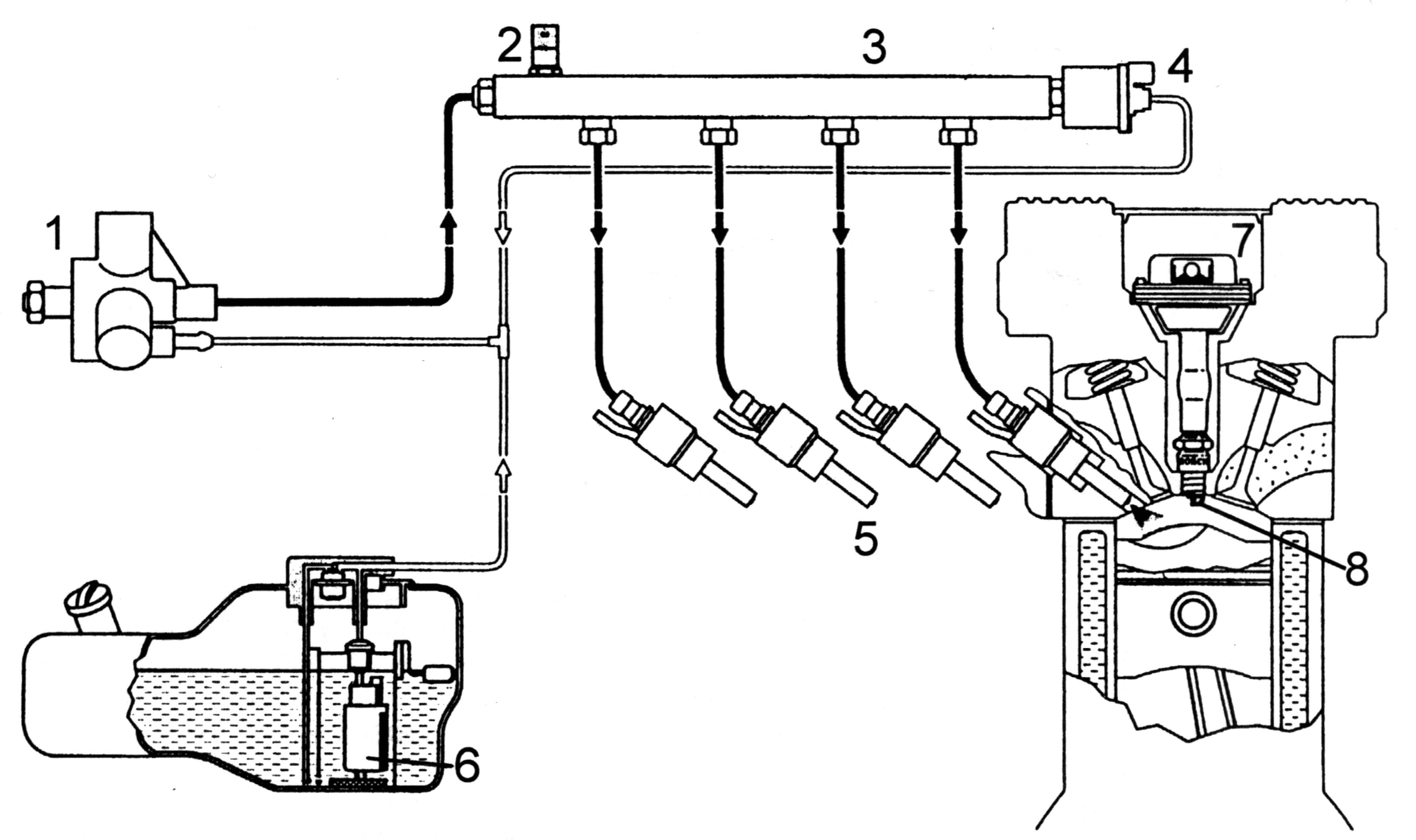

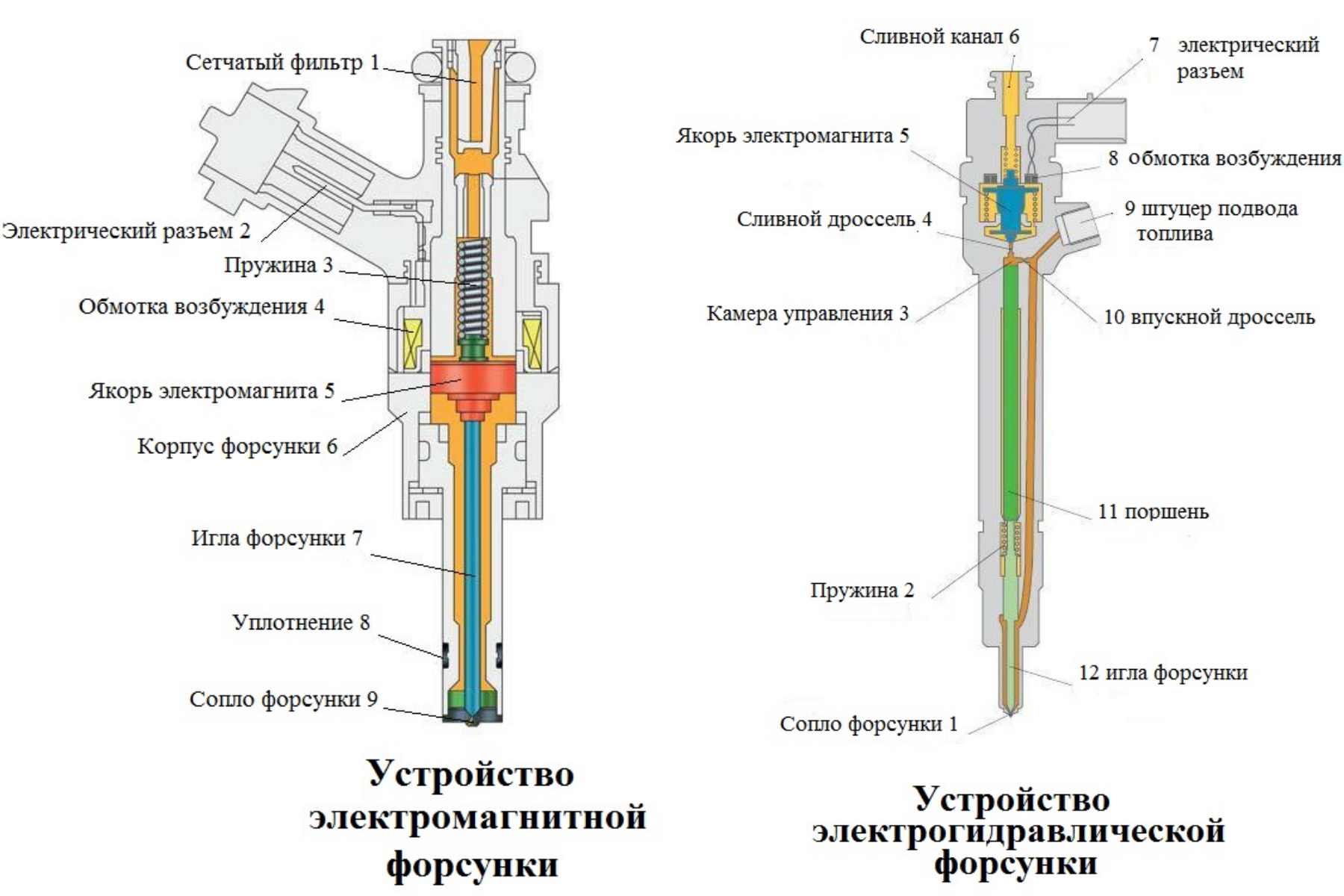

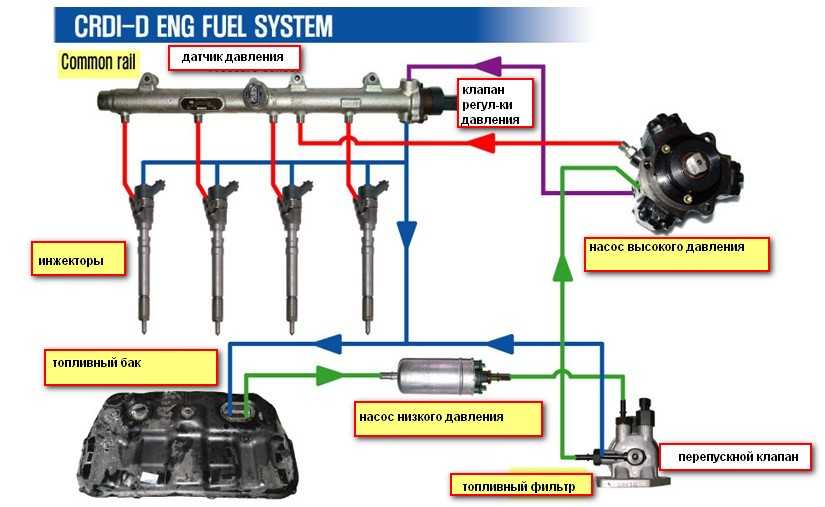

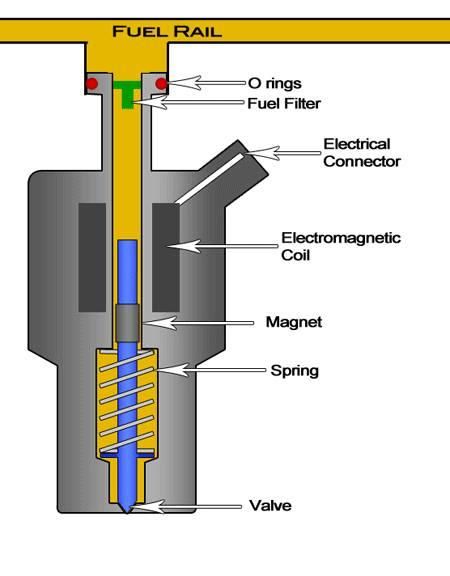

Впускная система предназначена для подачи в двигатель воздуха. Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Система зажигания осуществляет принудительное воспламенение топливно-воздушной смеси в бензиновых двигателях. В дизельных двигателях происходит самовоспламенение смеси.

В дизельных двигателях происходит самовоспламенение смеси.

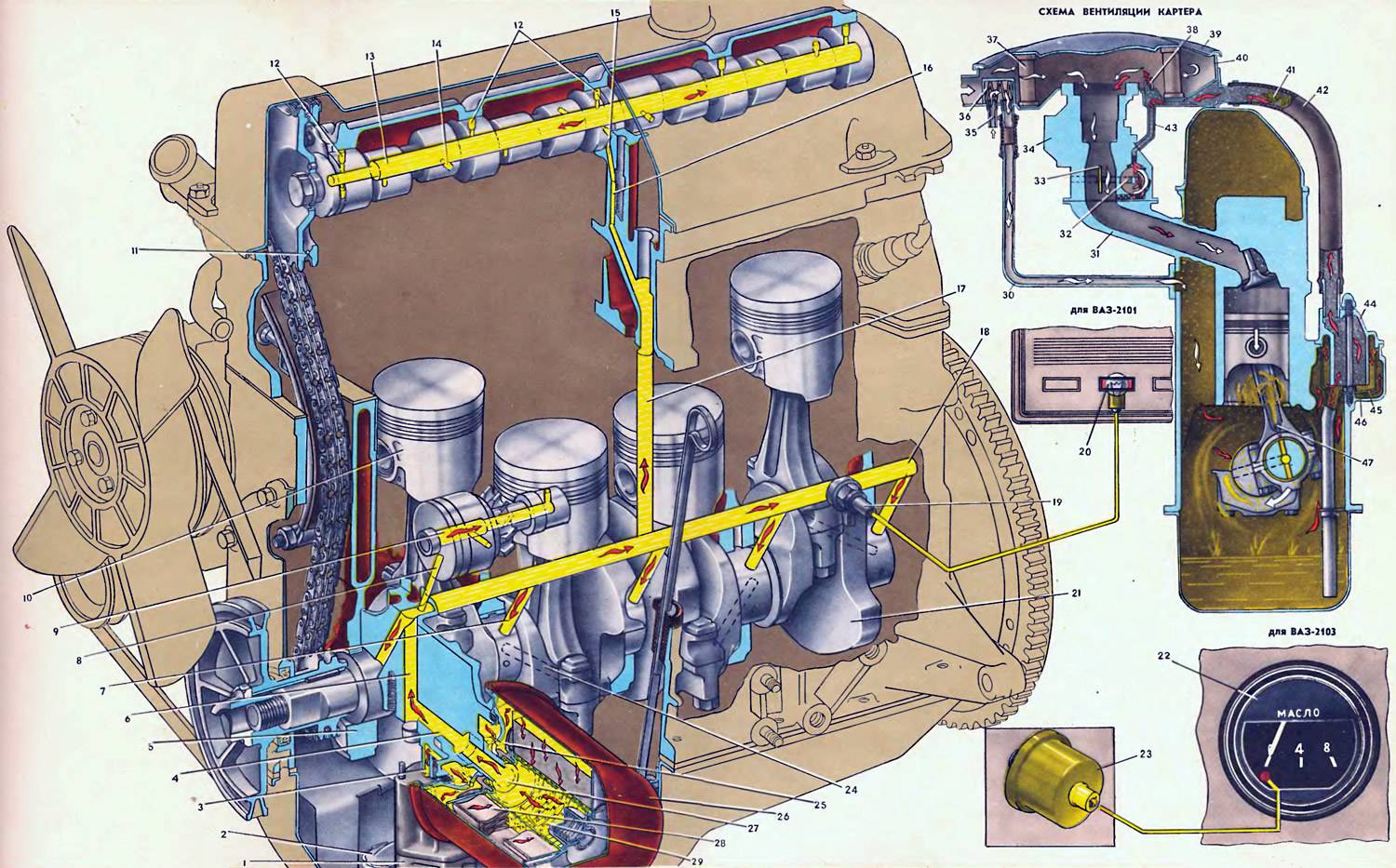

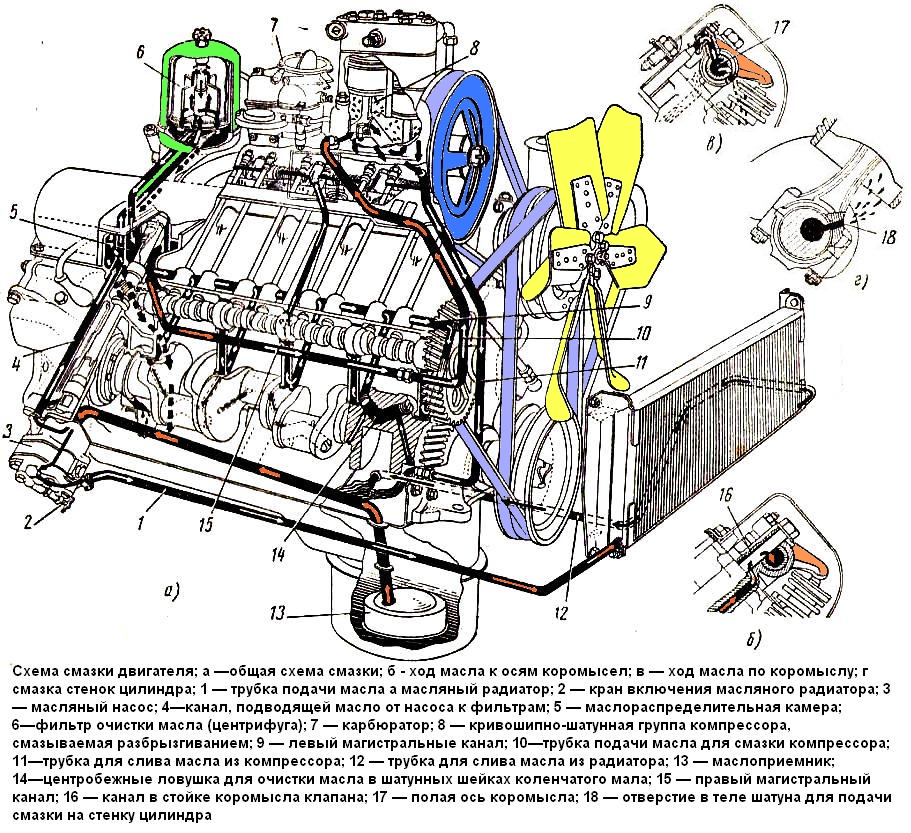

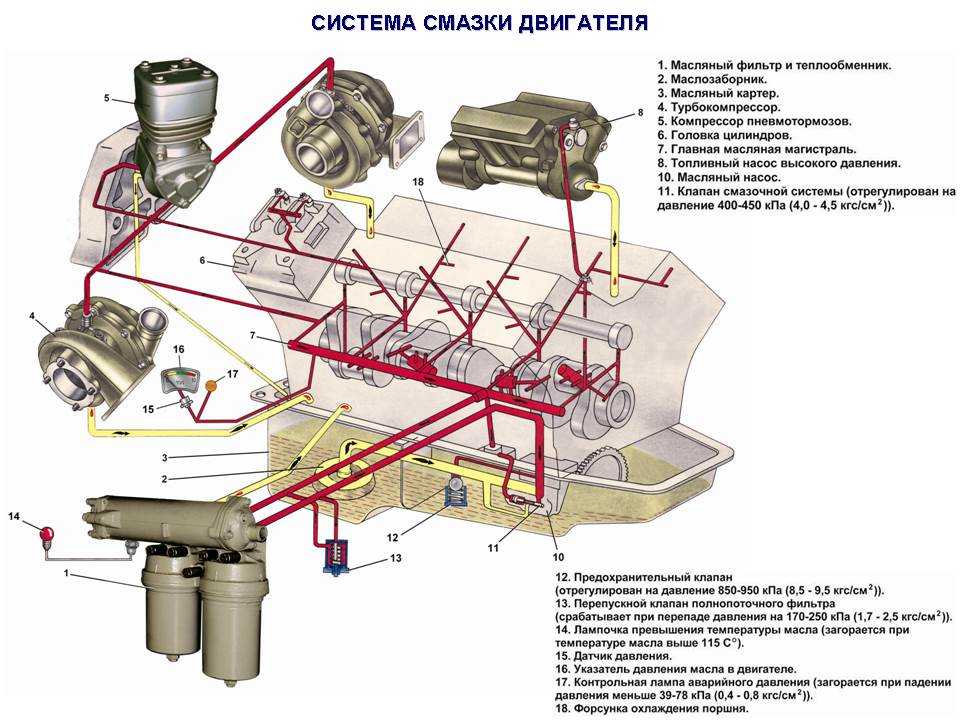

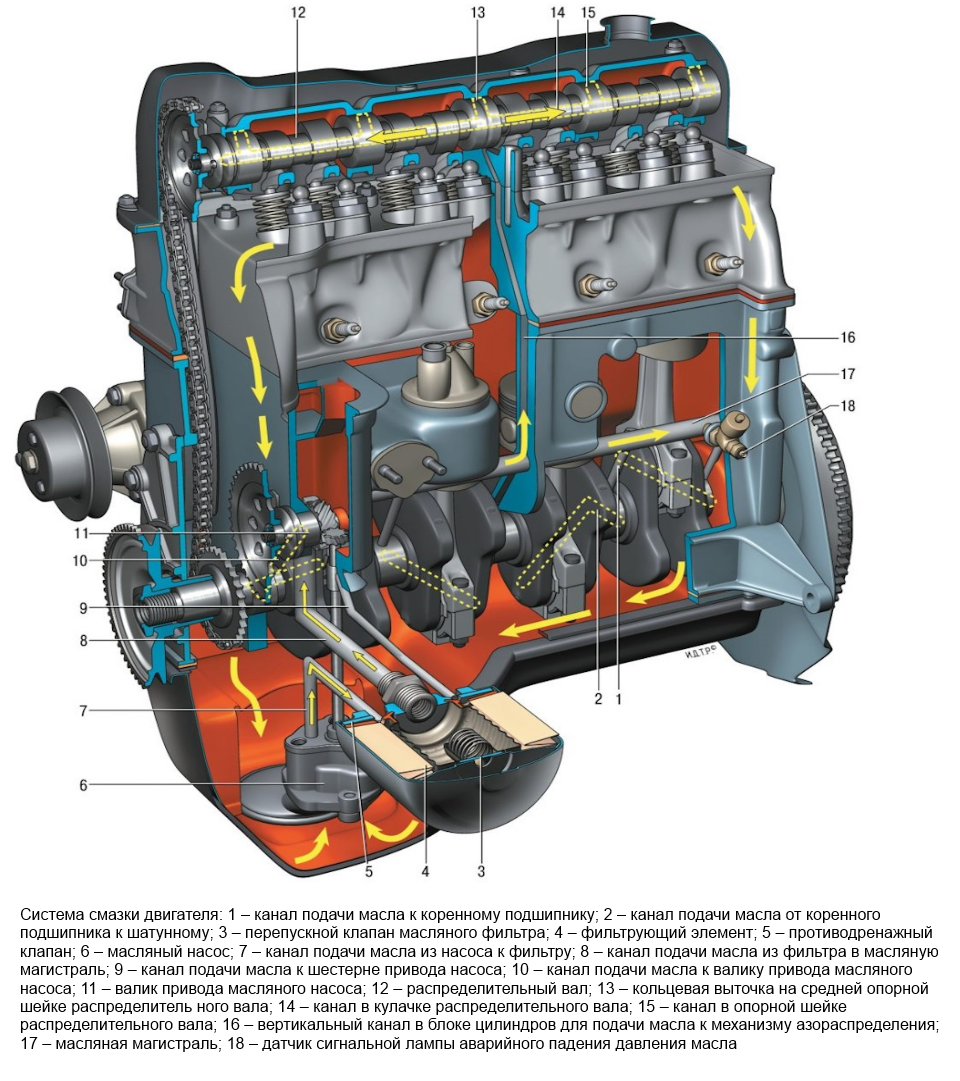

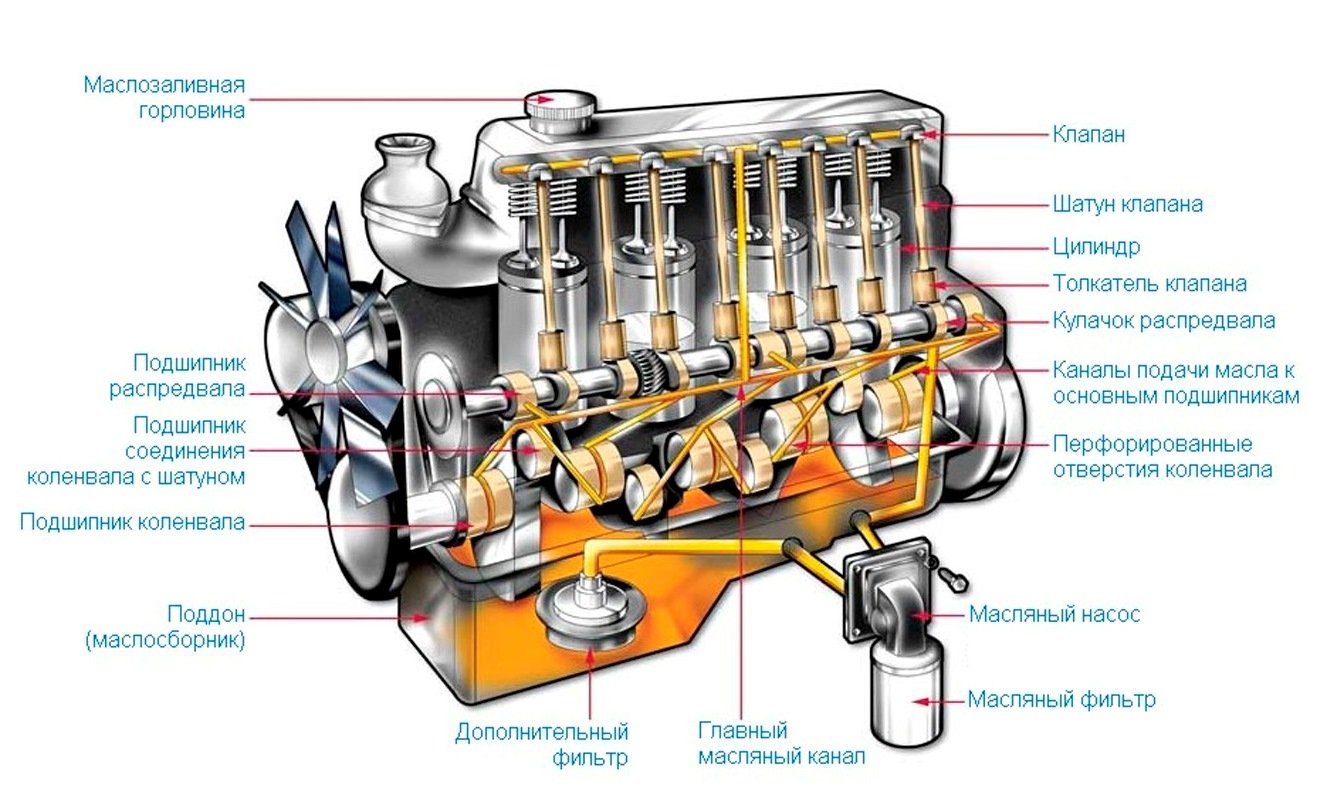

Система смазки выполняет функцию снижения трения между сопряженными деталями двигателя. Охлаждение деталей двигателя, нагреваемых в результате работы, обеспечивает система охлаждения. Важные функции отвода отработавших газов от цилиндров двигателя, снижения их шума и токсичности предписаны выпускной системе.

Система управления двигателем обеспечивает электронное управление работой систем двигателя внутреннего сгорания.

2.3 Принцип работы двигателя внутреннего сгорания

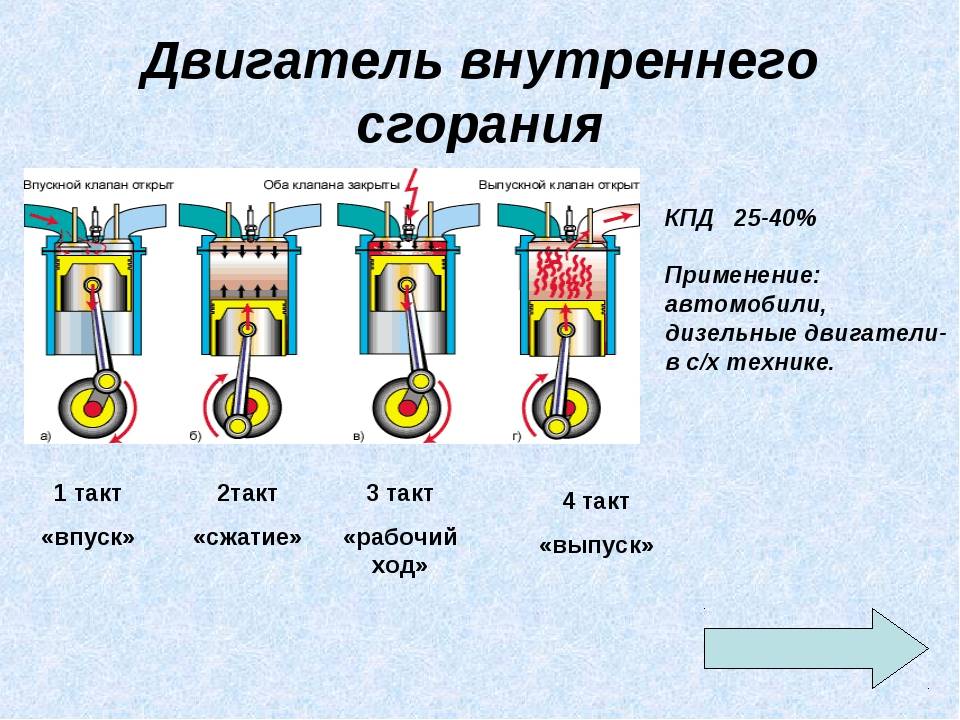

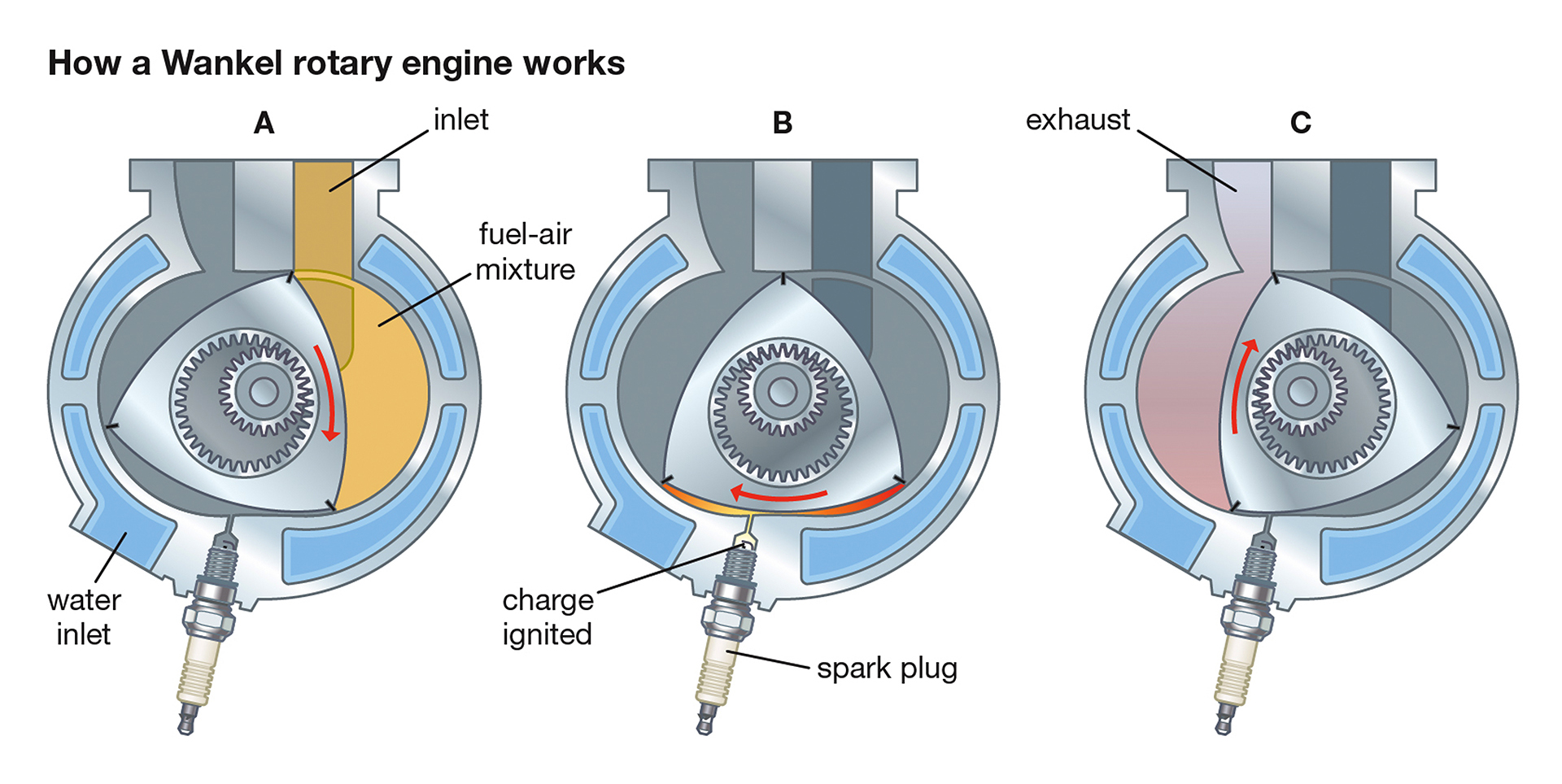

Принцип работы ДВС основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре.

Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск.

Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

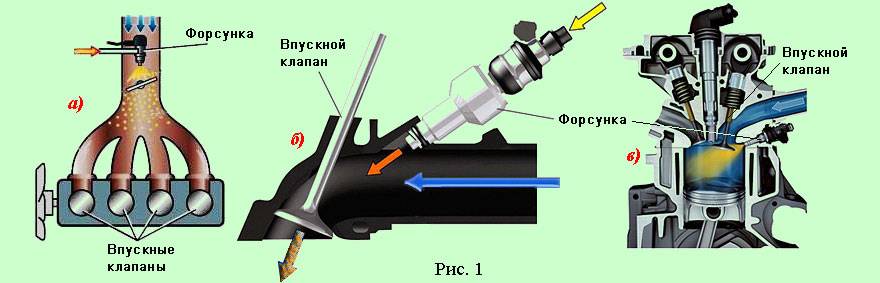

На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия — порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск.

2.4 Дополнительные агрегаты, требующиеся для ДВС

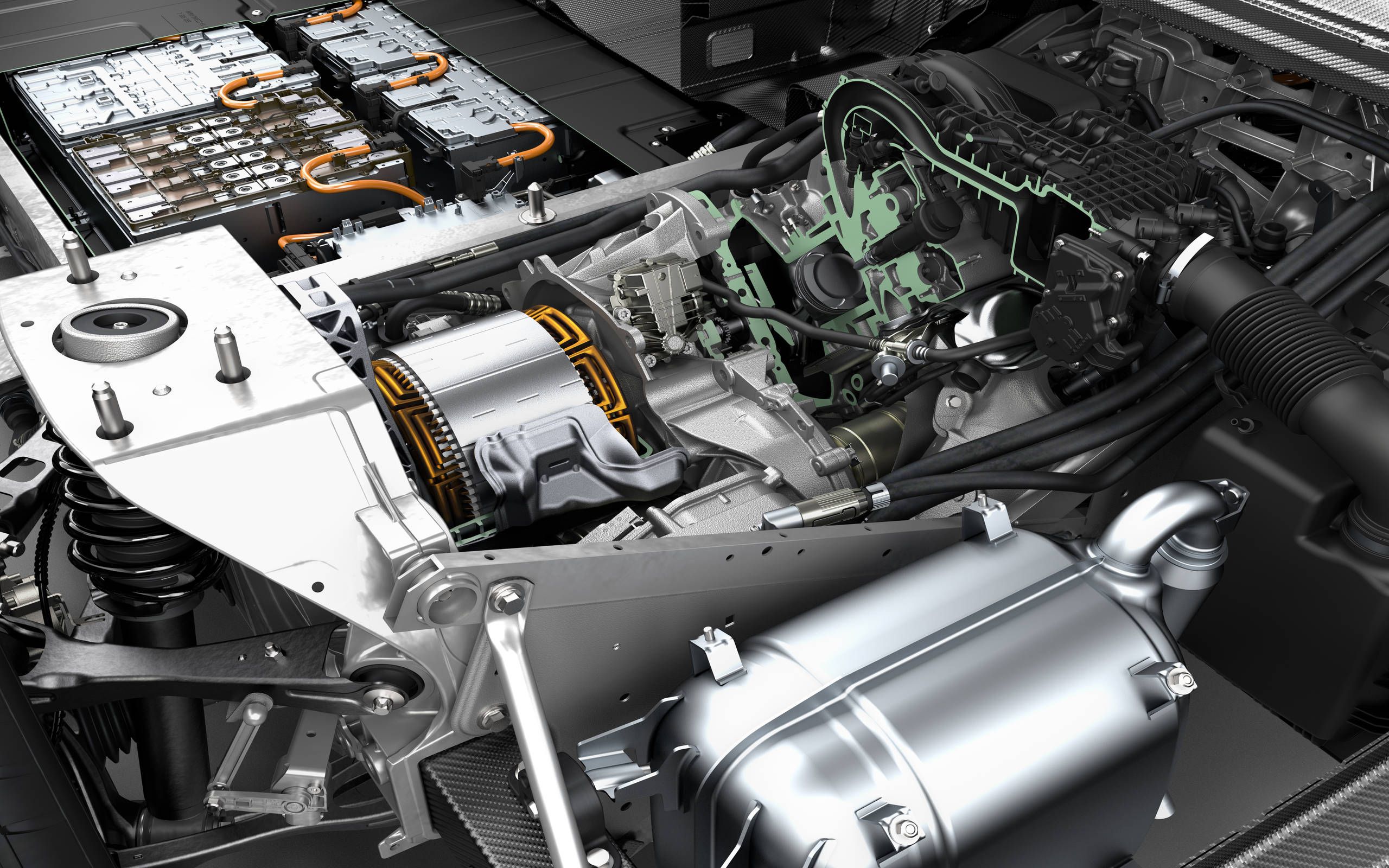

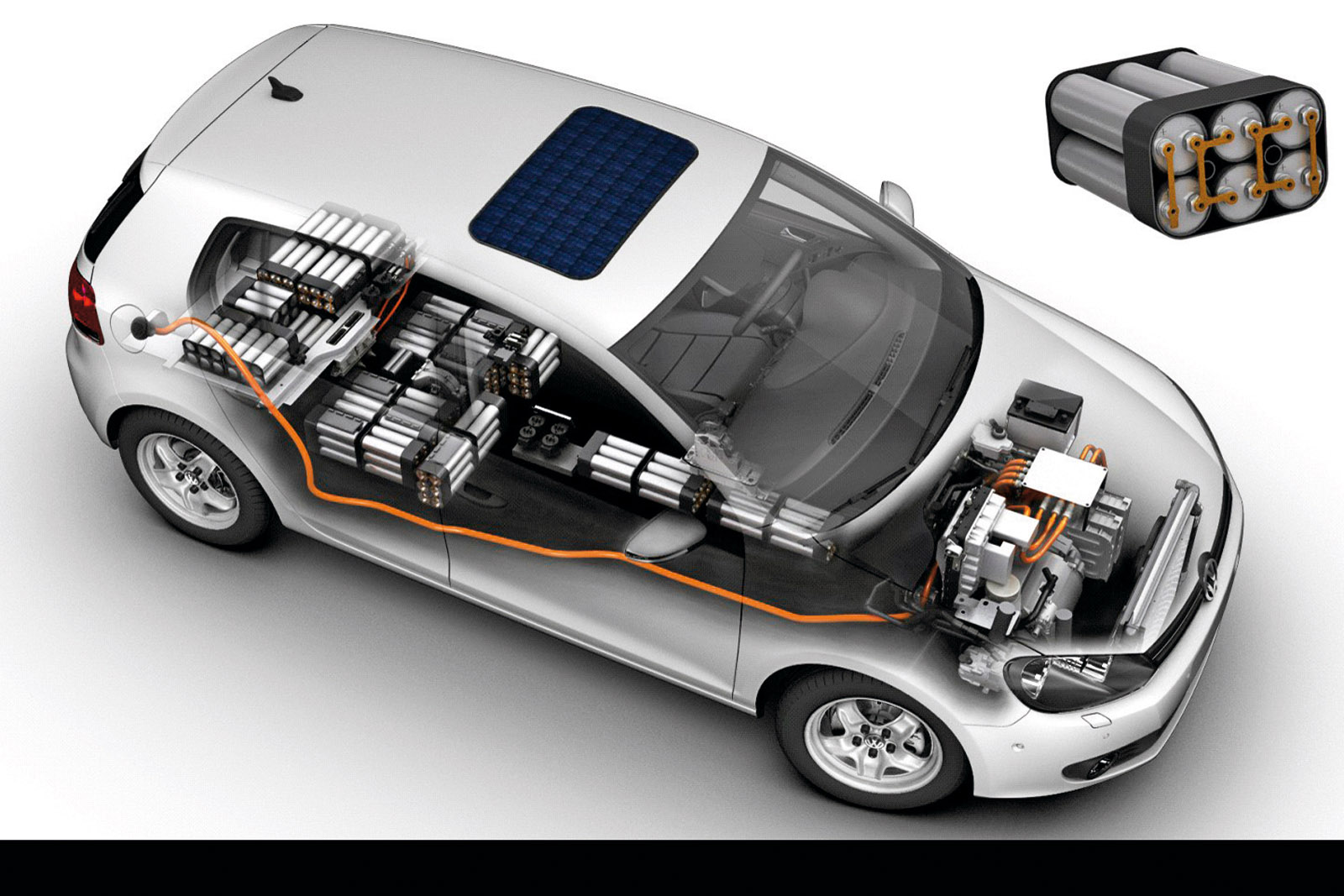

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки (предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения (для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламенения топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

2.5 Вредные выбросы в составе отработавших газов и их воздействие на живую природу

При полном сгорании углеводородов конечными продуктами являются углекислый газ и вода. Однако полного сгорания в поршневых ДВС достичь технически невозможно. Сегодня порядка 60% из общего количества вредных веществ, выбрасываемых в атмосферу крупных городов, приходится на автомобильный транспорт.

В состав отработавших газов ДВС входит более 200 различных химических веществ. Среди них:

-продукты неполного сгорания в виде оксида углерода, альдегидов, кетонов, углеводородов, водорода, перекисных соединений, сажи;

-продукты термических реакций азота с кислородом – оксиды азота;

-соединения неорганических веществ, которые входят в состав топлива, – свинца и других тяжелых металлов, диоксид серы и др.;

-избыточный кислород.

Количество и состав отработавших газов определяются конструктивными особенностями двигателей, их режимом работы, техническим состоянием, качеством дорожных покрытий, метеоусловиями.

Опрос:

Мной был проведен опрос среди моих одноклассников на тему: «Двигатель внутреннего сгорания»

1.Вопрос: «Вы знаете, что двигатели внутреннего сгорания приносят вред нашей окружающей среде?»

2.Вопрос:»Готовы ли вы отказаться от двигателя внутреннего сгорания?»

3.Вопрос:»Есть ли в вашей семье автомобиль?»

Ответы на данные вопросы представлены в приложении №1 к проекту.

Выводы:

Двигатель внутреннего сгорания обладает рядом преимуществ, являющихся причиной его широкого распространения: компактность; малая масса. С другой стороны, недостатками двигателя являются: то, что он требует жидкого топлива высокого качества; невозможность получить при его помощи малую частоту вращения (при малом числе оборотов, например не работает карбюратор). Это заставляет прибегать к разного рода приспособлениям для уменьшения частоты вращения (например, к зубчатой передаче).

Список использованной литературы

1.http://systemsauto.ru/engine/internal_combustion_engine.html

2.https://ru.wikipedia.org/wiki/Двигатель_внутреннего_сгорания

3.http://teplmash.narod.ru/dvs.htm

Приложение №1

Просмотров работы: 443

Двигатели внутреннего сгорания | Образовательная социальная сеть

Государственное бюджетное образовательное учреждение Самарской области

средняя образовательная школа №1 имени Героя Советского Союза

Зои Космодемьянской г.о. Чапаевск Самарской области.

Индивидуальный проект по теме:

«Двигатели внутреннего сгорания»

Выполнил: ученик 9а класса

Мешалкин Сергей Сергеевич

Куратор проекта:

Алёша Валентин Анатольевич

г.Чапаевск, 2022 г.

Оглавление:

Введение

Глава 1. История создания двигателей внутреннего сгорания: 4-9стр.

История создания двигателей внутреннего сгорания: 4-9стр.

Глава 2. Устройство двигателя внутреннего сгорания (на примере автомобиля): 10стр.

Глава 3. Работа двигателя внутреннего сгорания: 11-12стр.

Глава 4. Недостатки двигателя внутренннего сгорания: 13стр.

Глава 5. Вывод: 14стр.

Список литературы:

https://avtomechanic.ru/ru/

https://monolith.in.ua/structure-avto/systema-vpuska-vypuska/

http://autoleek.ru/sistemy-dvigatelja/sistema-vpryska/sistema-neposredstvennogo-vpryska-topliva.html

http://systemsauto.ru/engine/internal_combustion_engine.html

Введение:

Двигатели внутреннего сгорания повсюду окружают современного человека. Они получили повсеместное распространение: автомобили, лодки, корабли, сельскохозяйственная и садовая техника. Без этих вещей, жизнь человека была бы гораздо сложнее.

Цель: Разобраться в истории создания, устройстве и работе двигателя внутреннего сгорания.

Задачи:

• Рассмотреть историю появления ДВС.

• Выяснить принцип работы двигателей внутреннего сгорания.

• Изучить недостатки ДВС.

Гипотеза: Если мы изучим работу и устройство ДВС, то сможем определить его проблемы и предположить варианты их решения.

Глава 1.Первые известные попытки создания ДВС.

Многие ученые и инженеры внесли свой вклад в разработку двигателей внутреннего сгорания. В 1791 году Джон Барбер изобрел газовую турбину. В 1794 году Джон Барби создалгазовый двигатель. В том же 1794 году Роберт Стрит запатентовал двигатель внутреннего сгорания на жидком топливе и построил рабочий прототип. В 1807 году французский инженер НисефорНьепс запустил экспериментальный твердотопливный двигатель внутреннего сгорания, в котором использовал в качестве топлива измельченный в порошок пиреолофор. В 1807 году французский изобретатель Франсуа Исаак де Риваз построил первый поршневой двигатель, называемый часто двигателем де Риваза. Двигатель работал на газообразном водороде, имея элементы конструкции, с тех пор вошедшие в последующие прототипы ДВС: поршневую группу и искровое зажигание. Кривошипно-шатунного механизма в конструкции двигателя ещё не было.

Кривошипно-шатунного механизма в конструкции двигателя ещё не было.

Первый двигатель внутреннего сгорания:

- Осенью 1860 года выдающийся немецкий конструктор Николаус Аугуст Отто с братом построили копию газового двигателя Ленуара и в январе 1861 года подали заявку на патент на двигатель с жидким топливом на основе газового двигателя Ленуара в Министерство коммерции Пруссии, но заявка была отклонена. В 1863 году Отто создал двухтактный атмосферный двигатель внутреннего сгорания. Двигатель имел вертикальное расположение цилиндра, зажигание открытым пламенем и КПД до 15 %. На первый взгляд, двигатель Отто представлял собой шаг назад по сравнению с двигателем Ленуара. Цилиндр был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Вдоль оси поршня к нему была прикреплена рейка, связанная с валом. Двигатель работал следующим образом: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разрежённое пространство и происходило всасывание смеси воздуха и газа.

Затем смесь воспламенялась.

Затем смесь воспламенялась.

Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. При подъёме поршня специальный механизм отсоединял рейку от вала. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 % (до 22%?), то есть превосходил КПД самых лучших паровых машин того времени.

- Поскольку двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч. Отто упорно работал над усовершенствованием их конструкции. Вскоре зубчатую рейку заменила кривошипно-шатунная передача. Но самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей. В следующем году новые двигатели уже были запущены в производство.

Бензиновый двигатель:

- Работоспособный бензиновый двигатель появился только десятью годами позже. Изобретателем его был немецкий инженер Готлиб Даймлер. Много лет он работал в фирме Отто и был членом её правления. В начале 80-х годов он предложил своему шефу проект компактного бензинового двигателя, который можно было бы использовать на транспорте. Отто отнёсся к предложению Даймлера холодно.

Тогда Даймлер вместе со своим другом Вильгельмом Майбахом принял смелое решение — в 1882 году они ушли из фирмы Отто, приобрели небольшую мастерскую близ Штутгарта и начали работать над своим проектом. Проблема, стоявшая перед Даймлером и Майбахом, была не из лёгких: они решили создать двигатель, который не требовал бы газогенератора, был бы очень лёгким и компактным, но при этом достаточно мощным, чтобы двигать экипаж. А в 1883 году был создан первый калильный бензиновый двигатель с зажиганием от раскалённой трубочки, вставляемой в цилиндр. Первая модель бензинового двигателя предназначалась для промышленной стационарной установки.

Тогда Даймлер вместе со своим другом Вильгельмом Майбахом принял смелое решение — в 1882 году они ушли из фирмы Отто, приобрели небольшую мастерскую близ Штутгарта и начали работать над своим проектом. Проблема, стоявшая перед Даймлером и Майбахом, была не из лёгких: они решили создать двигатель, который не требовал бы газогенератора, был бы очень лёгким и компактным, но при этом достаточно мощным, чтобы двигать экипаж. А в 1883 году был создан первый калильный бензиновый двигатель с зажиганием от раскалённой трубочки, вставляемой в цилиндр. Первая модель бензинового двигателя предназначалась для промышленной стационарной установки.

Создание карбюратора:

- Процесс испарения жидкого топлива в первых бензиновых двигателях оставлял желать лучшего. Поэтому настоящую революцию в двигателестроении произвело изобретение карбюратора. Создателем его считается венгерский инженер Донат Банки. В 1883 году он получил патент на карбюратор с жиклёром, который был прообразом всех современных карбюраторов.

В отличие от своих предшественников, Банки предлагал не испарять бензин, а мелко распылять его в воздухе. Это обеспечивало его равномерное распределение по цилиндру, а само испарение происходило уже в цилиндре под действием тепла сжатия. Для обеспечения распыления всасывание бензина происходило потоком воздуха через дозирующий жиклёр, а постоянство состава смеси достигалось за счёт поддержания постоянного уровня бензина в карбюраторе. Жиклёр выполнялся в виде одного или нескольких отверстий в трубке, располагавшейся перпендикулярно потоку воздуха.В 1884 году Огнеслав Степанович Костович в России построил первый бензиновый карбюраторный двигатель. Двигатель Костовича был оппозитным, с горизонтальным размещением направленных встречно цилиндров. В нём впервые в мире было применено электрическое зажигание. Он был 4-тактным, 8-цилиндровым, с водяным охлаждением. Мощность двигателя составляла 80 л. с. при массе двигателя 240 кг, что существенно превышало показатели двигателя Г. Даймлера, созданного годом позже.

В отличие от своих предшественников, Банки предлагал не испарять бензин, а мелко распылять его в воздухе. Это обеспечивало его равномерное распределение по цилиндру, а само испарение происходило уже в цилиндре под действием тепла сжатия. Для обеспечения распыления всасывание бензина происходило потоком воздуха через дозирующий жиклёр, а постоянство состава смеси достигалось за счёт поддержания постоянного уровня бензина в карбюраторе. Жиклёр выполнялся в виде одного или нескольких отверстий в трубке, располагавшейся перпендикулярно потоку воздуха.В 1884 году Огнеслав Степанович Костович в России построил первый бензиновый карбюраторный двигатель. Двигатель Костовича был оппозитным, с горизонтальным размещением направленных встречно цилиндров. В нём впервые в мире было применено электрическое зажигание. Он был 4-тактным, 8-цилиндровым, с водяным охлаждением. Мощность двигателя составляла 80 л. с. при массе двигателя 240 кг, что существенно превышало показатели двигателя Г. Даймлера, созданного годом позже. Однако, заявку на свой двигатель Костович подал только 14 мая 1888 г, а патент получил в 1892 г., т. е. позже, чем Г. Даймлер и В. Майбах, разрабатывавшие карбюраторный двигатель параллельно и независимо от О. Костовича.

Однако, заявку на свой двигатель Костович подал только 14 мая 1888 г, а патент получил в 1892 г., т. е. позже, чем Г. Даймлер и В. Майбах, разрабатывавшие карбюраторный двигатель параллельно и независимо от О. Костовича. - Двигатель Дизеля и Тринклера:

Немецкий инженер Рудольф Дизель, опираясь на богатые угольные ресурсы Германии (ввиду отсутствия в последней месторождений нефти) в 1897 предложил двигатель с воспламенением от сжатия, работавший на угольной пыли. Однако, такой двигатель ввиду быстрого абразивного износа поршневой группы, низкой скорости и полноты сгорания угля не получил никакого распространения. Однако, имя Дизеля стало нарицательным для всех моторов с воспламенением от сжатия.

На Путиловском заводе в 1898—1899 Густав Васильевич Тринклер усовершенствовал этот двигатель, использовав бескомпрессорное распыление топлива, что позволило применить в качестве топлива нефть. В результате бескомпрессорный двигатель внутреннего сгораниявысокого сжатия с самовоспламенением стал наиболее экономичным стационарным тепловым двигателем. В 1899 на заводе «Людвиг Нобель» построили первый дизель в России и развернули массовое производство дизелей. Этот первый дизель имел мощность 20 л. с., один цилиндр диаметром 260 мм, ход поршня 410 мм и частоту вращения 180 об/мин. В Европе дизельный двигатель, усовершенствованный Густавом Васильевичем Тринклером, получил название «русский дизель», или «Тринклер-мотор». На всемирной выставке в Париже в 1900 двигатель Дизеля получил главный приз. В 1902 Коломенский завод купил у Эммануила Людвиговича Нобеля лицензию на производство дизелей и вскоре наладил массовое производство.

В 1899 на заводе «Людвиг Нобель» построили первый дизель в России и развернули массовое производство дизелей. Этот первый дизель имел мощность 20 л. с., один цилиндр диаметром 260 мм, ход поршня 410 мм и частоту вращения 180 об/мин. В Европе дизельный двигатель, усовершенствованный Густавом Васильевичем Тринклером, получил название «русский дизель», или «Тринклер-мотор». На всемирной выставке в Париже в 1900 двигатель Дизеля получил главный приз. В 1902 Коломенский завод купил у Эммануила Людвиговича Нобеля лицензию на производство дизелей и вскоре наладил массовое производство.

В 1908 году главный инженер Коломенского завода Р. А. Корейво строит и патентует во Франции двухтактный дизель с противоположно-движущимися поршнями и двумя коленвалами. Дизели Корейво стали широко использоваться на теплоходах Коломенского завода. Выпускались они и на заводах Нобелей.

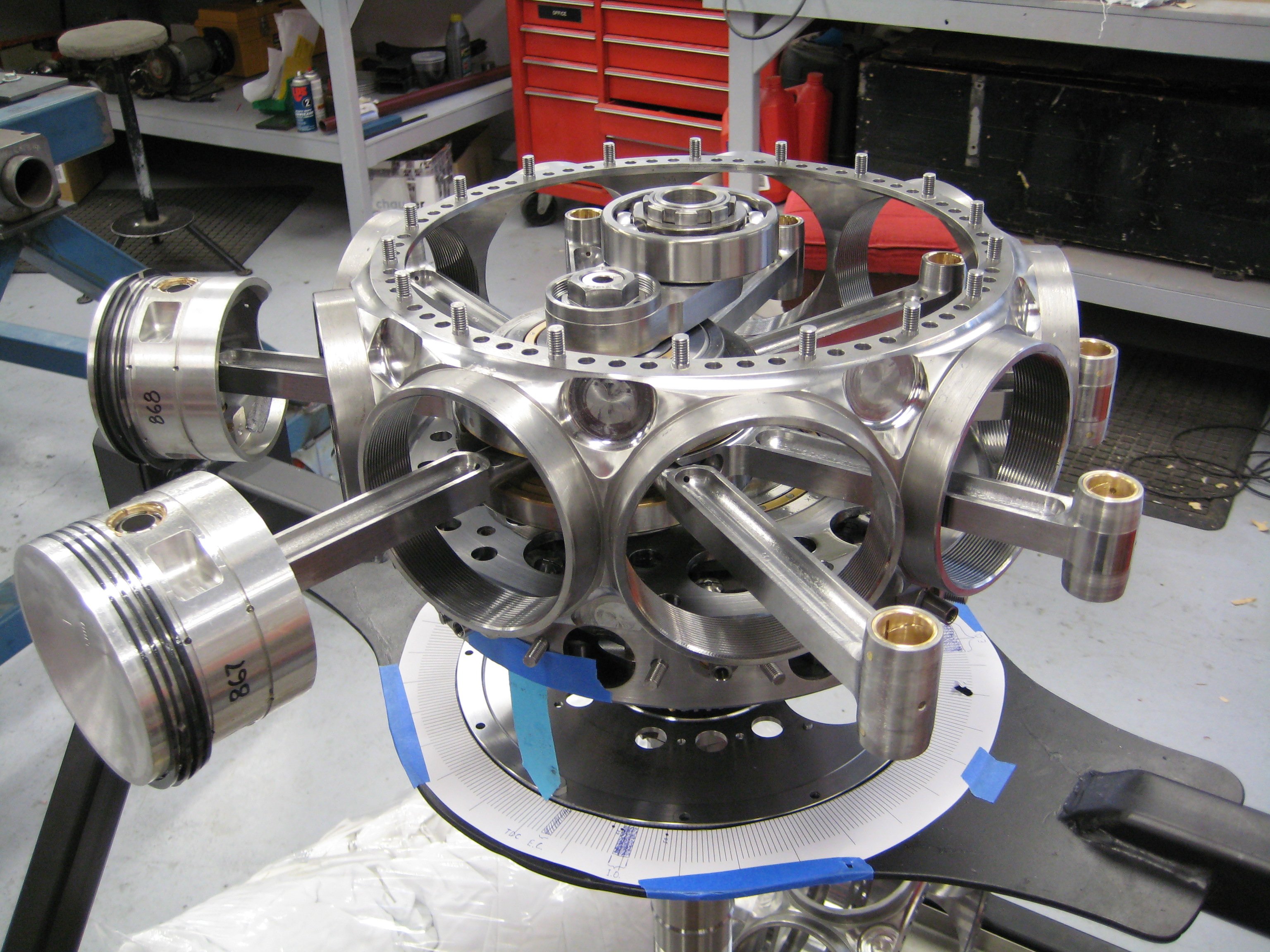

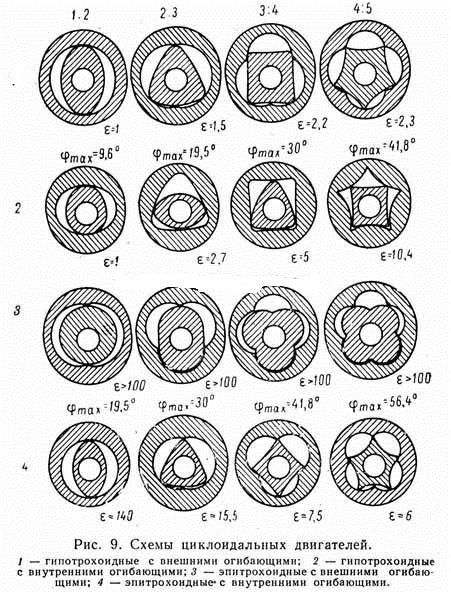

Реактивные, турбореактивные, газотурбинные, роторные ДВС:

Начали широкое техническое развитие только в XX веке, ввиду сложностей технического характера для их конструирования, расчёта и изготовления. Хотя первые реактивные двигатели применяли в ракетах ещё задолго до этого, они имели ограниченное применение (пиротехника, военное дело) и были одноразовыми (разрушались вместе с ракетой). Космонавтика стала возможна лишь благодаря новым, усовершенствованным ДВС (многоступенчатые ракеты с мощными ЖРД).

Хотя первые реактивные двигатели применяли в ракетах ещё задолго до этого, они имели ограниченное применение (пиротехника, военное дело) и были одноразовыми (разрушались вместе с ракетой). Космонавтика стала возможна лишь благодаря новым, усовершенствованным ДВС (многоступенчатые ракеты с мощными ЖРД).

Турбореактивные двигатели были анонсированы в условиях военных действий в гитлеровской Германии. Первые такие двигатели были установлены на реактивных самолётах, таких как Ме-262, беспилотный самолёт-снаряд Фау-1. Неоценимый вклад в этой области внёс Вернер фон Браун: разработанные им двигатели на новых ракетах Сатурн-5 позволили осуществить лунную программу.

- Газотурбинные двигатели, также СПГГ и дизель-молоты, имеют широкое распространение в промышленности, строительстве, флоте и военном деле. Начиная с середины XX века они получили широчайшее распространение.

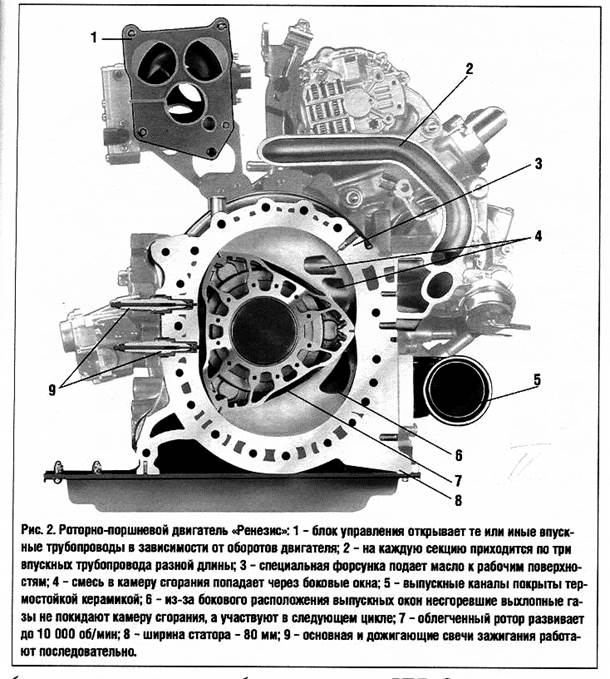

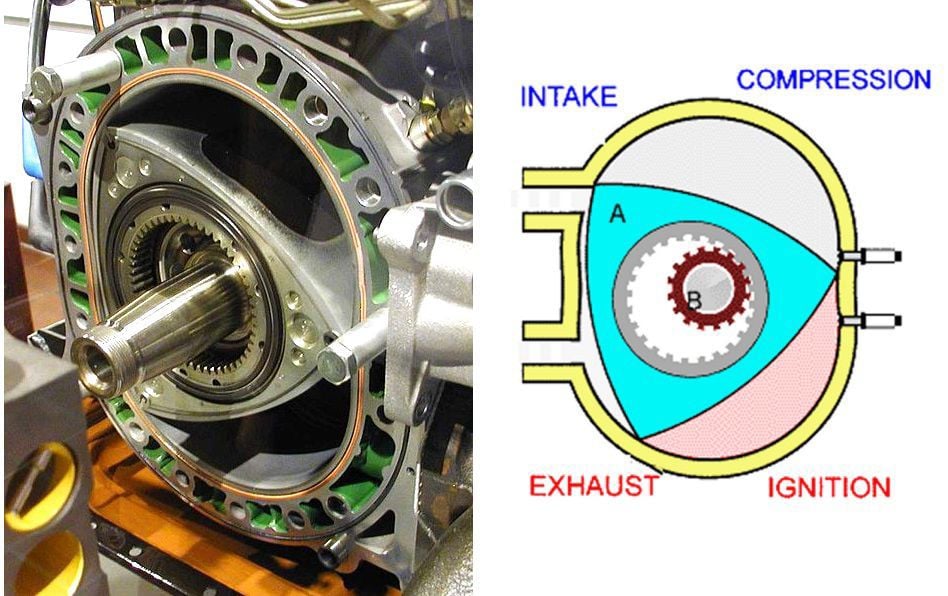

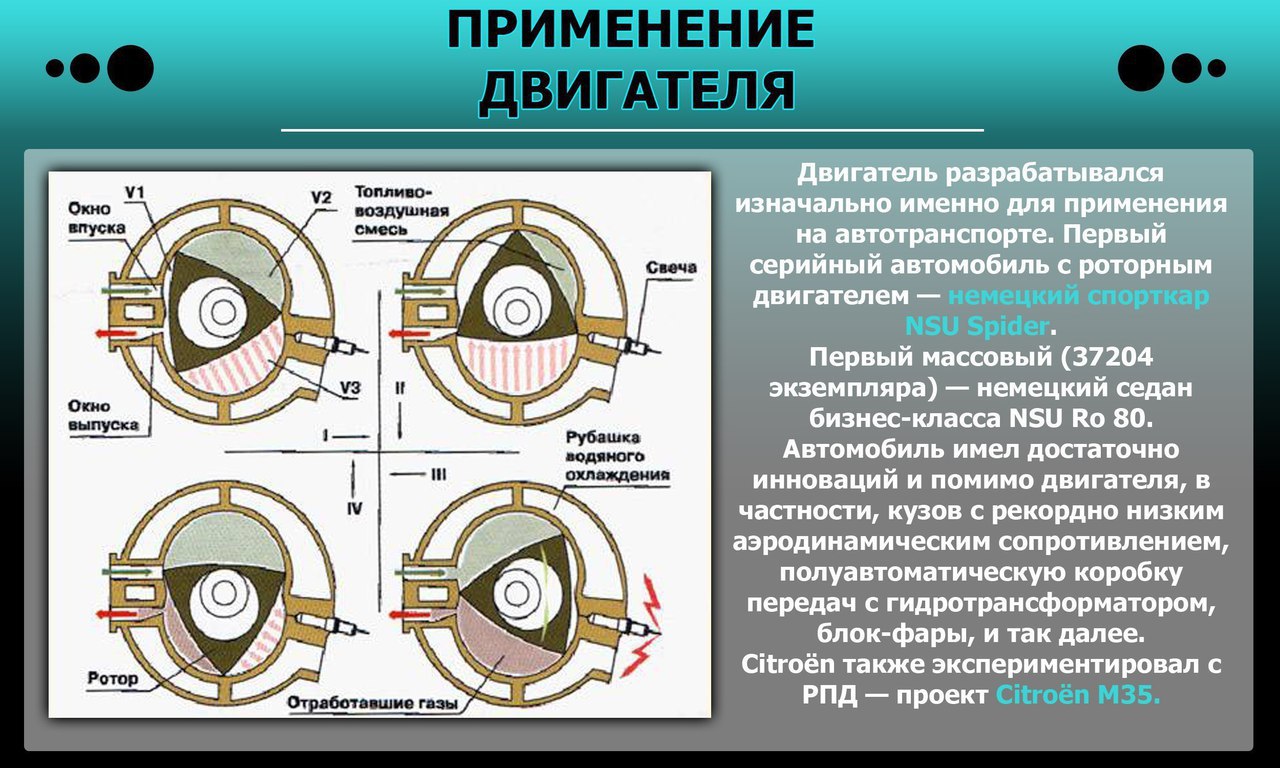

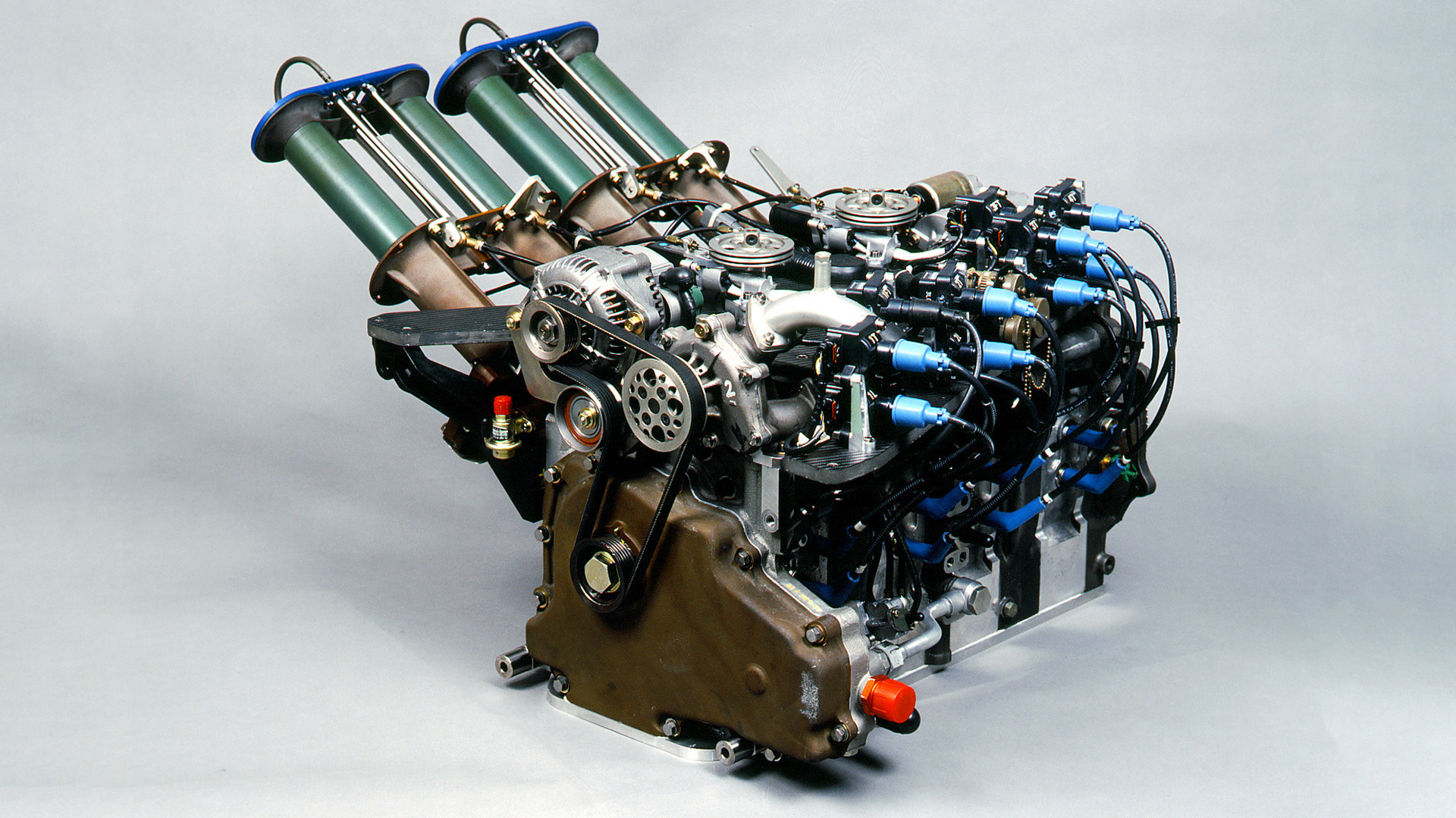

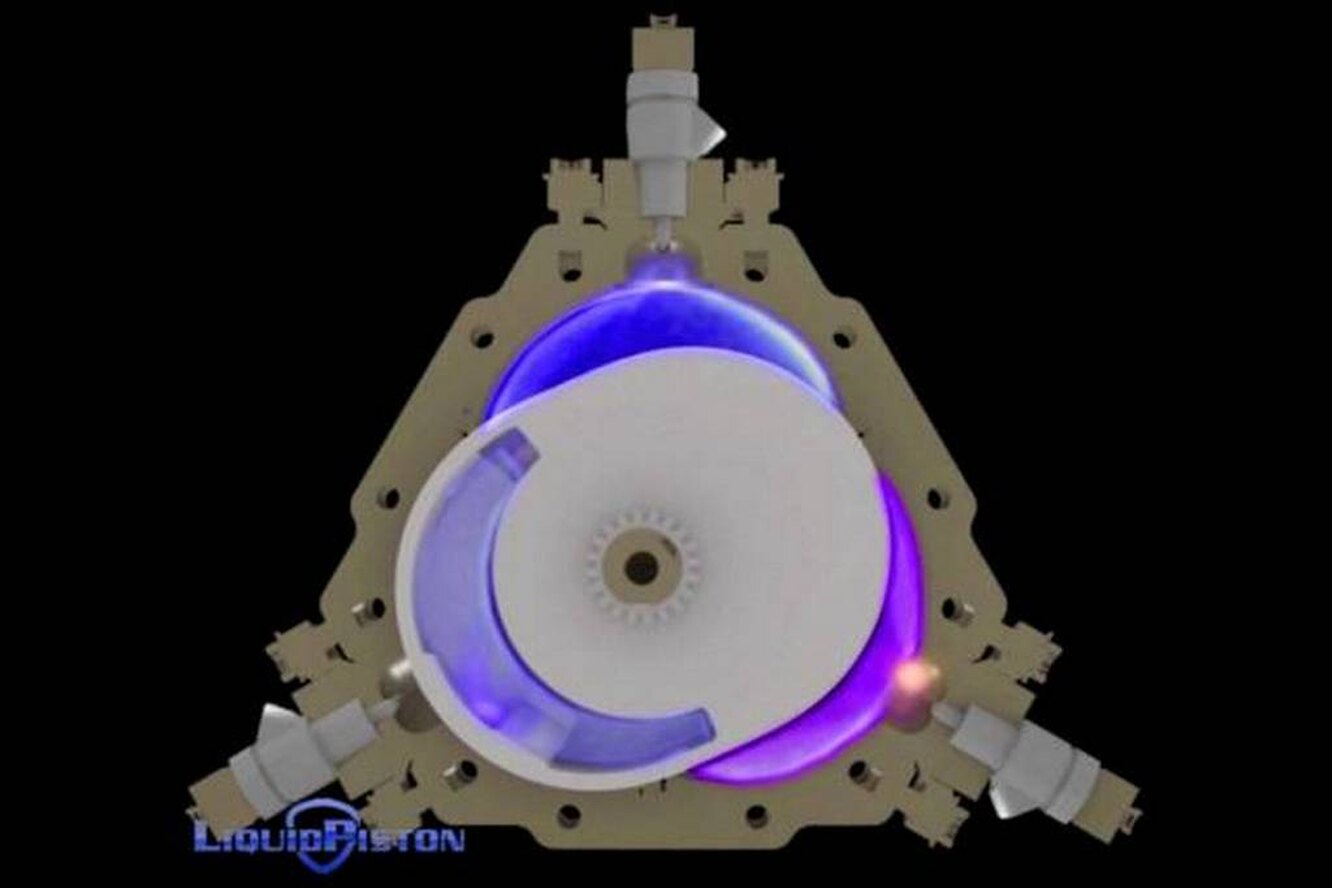

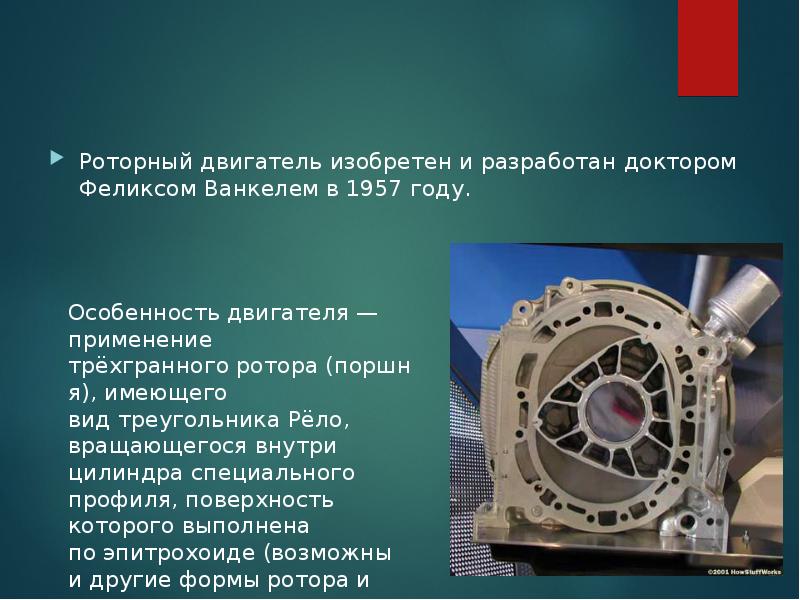

- Роторные ДВС одно время представлялись полноценным заменителем поршневых ДВС. Однако, несмотря на все усилия конструкторов фирмы Mazda и последующих, они не смогли уложиться в новые экологические нормы.

Вместе с этим, осталась проблемой и долговечность таких двигателей, наряду с достаточно большой стоимостью изготовления и ремонта. Поэтому к настоящему времени такие двигатели почти полностью исчезли, их область применения занята поршневыми комбинированными и газотурбинными двигателями.

Вместе с этим, осталась проблемой и долговечность таких двигателей, наряду с достаточно большой стоимостью изготовления и ремонта. Поэтому к настоящему времени такие двигатели почти полностью исчезли, их область применения занята поршневыми комбинированными и газотурбинными двигателями.

Глава 2. Устройство двигателя внутреннего сгорания (на примере автомобиля).

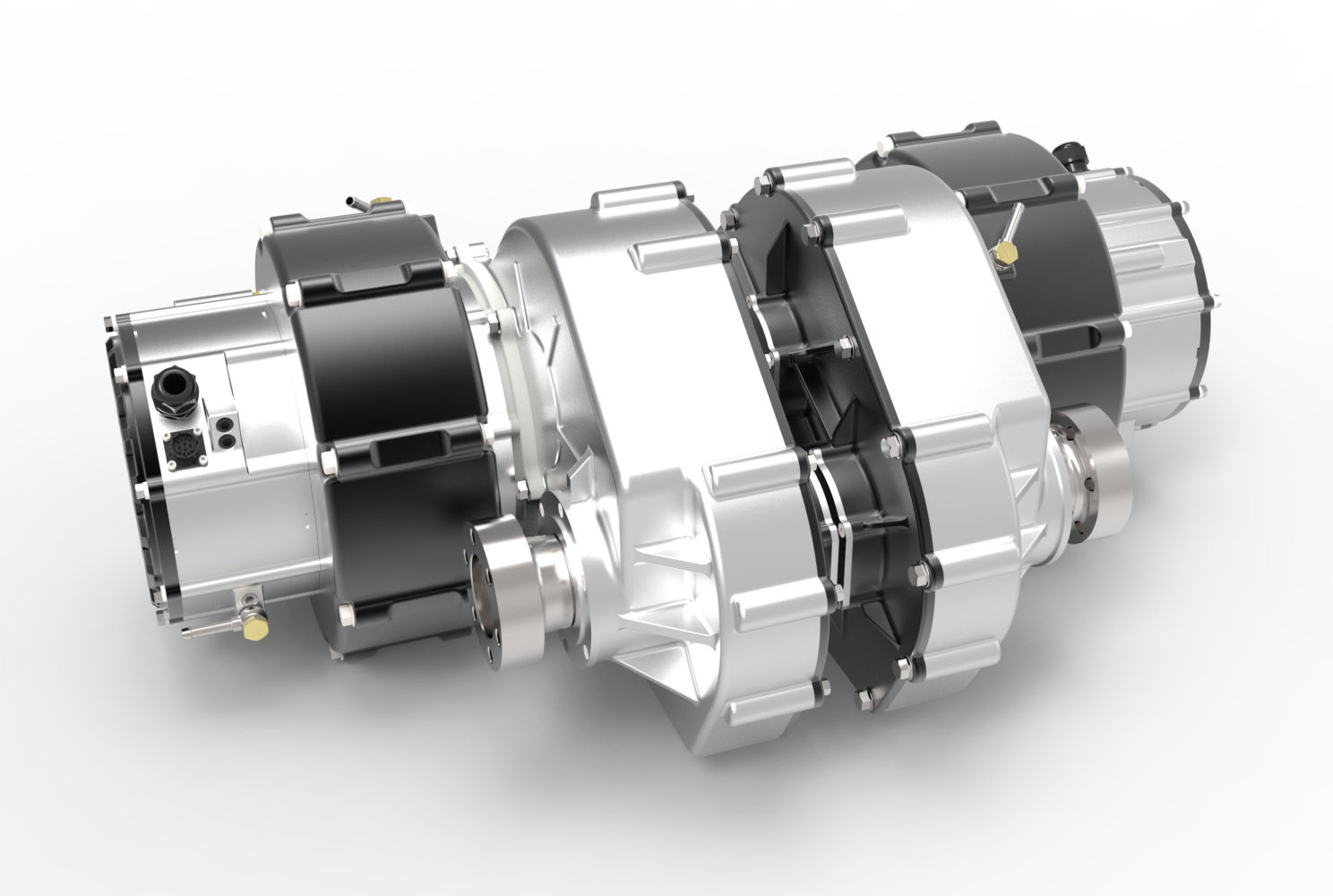

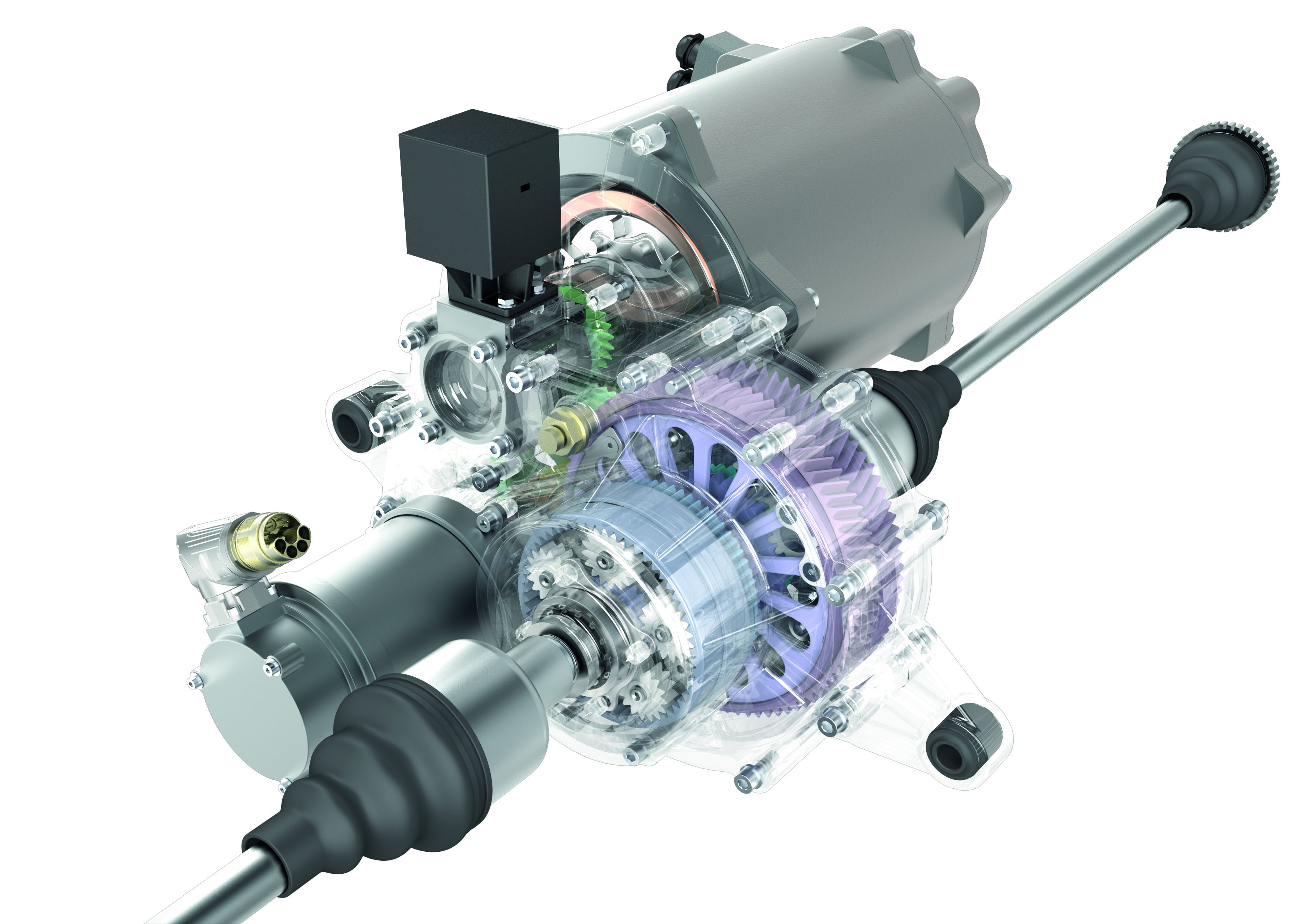

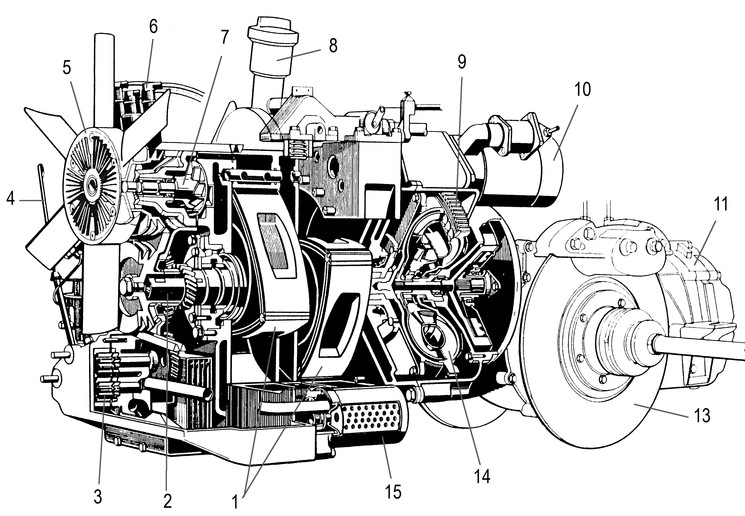

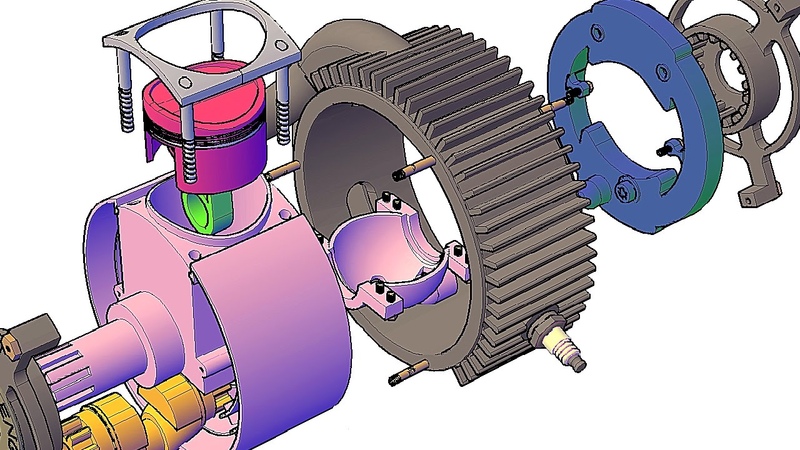

Поршневой двигатель внутреннего сгорания включает корпус, два механизма (кривошипно-шатунный и газораспределительный) и ряд систем (впускную, топливную, зажигания, смазки, охлаждения, выпускную и систему управления).

Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов.

Впускная система предназначена для подачи в двигатель воздуха. Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Система зажигания осуществляет принудительное воспламенение топливно-воздушной смеси в бензиновых двигателях. В дизельных двигателях происходит самовоспламенение смеси.

Система смазки выполняет функцию снижения трения между сопряженными деталями двигателя. Охлаждение деталей двигателя, нагреваемых в результате работы, обеспечивает система охлаждения. Важные функции отвода отработавших газов от цилиндров двигателя, снижения их шума и токсичности предписаны выпускной системе.

Система управления двигателем: обеспечивает электронное управление работой систем двигателя внутреннего сгорания.

Глава 3. Работа двигателя внутреннего сгорания.

Принцип работы ДВС основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре.

Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск.

Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

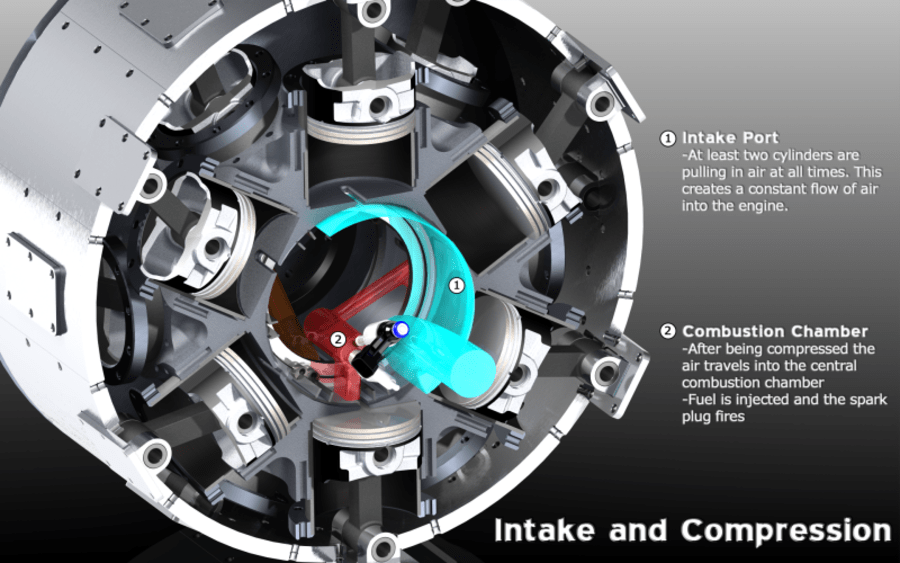

На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия — порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск.

Глава 4. Недостатки двигателя внутренннего сгорания.

1.Маленький КПД:

КПД ДВС не велик. Для бензинового двигателя он составляет примерно 25%, а для дизельного примерно 40%. Причина: отсутствие более жаропрочных металлов.

2. Загрязнение окружающей среды:

Более половины всех загрязнений атмосферы создаёт транспорт. Такие как оксидуглерода и соединения азота, которые автомобильные двигатели ежегодно выбрасывают в атмосферу.

Глава 5. Вывод.

Один из путей уменьшения загрязнения окружающей среды- использование более экологичного топлива. Второй- использование автомобилей с гибридной силовой установкой (в паре с бензиновым ДВС работает электродвигатель, тем самым уменьшая расход топлива и уменьшая выбросы CO2)

Путь увеличения КПД двигателя: Применение турбины. Это позволит увеличить КПД всей установки в целом. (Пример: возьмём двигатель объёмом 1.6 литра. В «атмосферном» варианте его мощность составит примерно 100-110л.с. В «турбированном» же варианте его мощность достигнет примерно 170-180л. с)

с)

Николаус Отто | Немецкий инженер

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы.

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории.

- Студенческий портал

Britannica — лучший ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.

- Спасение Земли

Британника представляет список дел Земли на 21 век. Узнайте об основных экологических проблемах, стоящих перед нашей планетой, и о том, что с ними можно сделать! - SpaceNext50

Britannica представляет SpaceNext50. От полета на Луну до управления космосом — мы изучаем широкий спектр тем, которые питают наше любопытство к космосу!

Содержание

- Введение

Краткие факты

- Факты и сопутствующий контент

Читать Далее

- Изобретатели и изобретения промышленной революции

Викторины

- Изобретатели и изобретения

Николаус Отто и первый двигатель внутреннего сгорания

Люди вставляют ключ или нажимают кнопку, и двигатель внутреннего сгорания, приводящий в движение их машину, оживает. Хотя автомобильный двигатель сильно изменился за последнее столетие или около того, его основы остались прежними. Топливо и воздух попадают в двигатель, вызывая взрыв в цилиндрах двигателя, и теперь двигатель готов привести машину в движение. Немецкий инженер по имени Николаус Отто отвечает за разработку двигателя внутреннего сгорания, работающего на нефтяном топливе.

Хотя автомобильный двигатель сильно изменился за последнее столетие или около того, его основы остались прежними. Топливо и воздух попадают в двигатель, вызывая взрыв в цилиндрах двигателя, и теперь двигатель готов привести машину в движение. Немецкий инженер по имени Николаус Отто отвечает за разработку двигателя внутреннего сгорания, работающего на нефтяном топливе.

Николаус Август Отто родился на территории Пруссии, которая сейчас известна как Германия, в 1832 году. Несмотря на то, что он был талантливым учеником с интересом к науке, он бросил школу, не закончив школу, и начал работать подмастерьем в бизнесе. Затем он работал продавцом, и именно во время своих путешествий продавцом он увидел в газете статью с описанием двигателя Ленуара. В свободное время Отто начал работать над созданием собственного двигателя внутреннего сгорания.

Двигатель Ленуара Жан Жозеф Этьен Ленуар, живший во Франции, разработал двигатель, работающий на светильном газе. После того, как Отто прочитал статью с описанием двигателя, он и его брат попытались воссоздать двигатель Ленуара. Создав собственную версию, они подали заявку на патент, но министерство торговли Пруссии отклонило его.

После того, как Отто прочитал статью с описанием двигателя, он и его брат попытались воссоздать двигатель Ленуара. Создав собственную версию, они подали заявку на патент, но министерство торговли Пруссии отклонило его.

Отто был полон решимости построить двигатель, который он мог бы запатентовать. В 1861 году он решил создать двигатель, использующий сжатый топливный заряд. Прототип работал всего несколько минут. Его брат покинул проект. В течение следующих двух лет Отто работал вместе с Майклом Дж. Зонсом, механиком, который жил в Кельне, чтобы улучшить конструкцию своего двигателя.

Партнерство с Евгением Лангеном Отто нужны инвесторы для продолжения работы. Ойген Ланген был наследником сахарного состояния и объединился с Отто в 1864 году, чтобы создать первую в мире компанию, специализирующуюся на производстве двигателей внутреннего сгорания, NA Otto & Cie. Первым разработанным ими двигателем был свободнопоршневой атмосферный двигатель. Он использовал примерно половину газа, необходимого двигателю Ленуара. Это был четвертый двигатель, произведенный компанией, которая является прародительницей современного двигателя внутреннего сгорания.

Он использовал примерно половину газа, необходимого двигателю Ленуара. Это был четвертый двигатель, произведенный компанией, которая является прародительницей современного двигателя внутреннего сгорания.

Двигатель Отто представляет собой четырехтактный двигатель, в котором поршни, содержащиеся в цилиндре, движутся в стационарном двигателе. Первое движение — это ход вниз, при котором газ и воздух всасываются в камеру сгорания поршня. Затем восходящий ход сжимает воздух и газ вместе. Рабочий ход вниз создает искру, которая воспламеняет сжатую смесь. Затем ход вверх выпускает выхлоп из камеры.

Двигатели сегодня Изобретение Отто положило начало революции двигателей внутреннего сгорания. Благодаря его работе стало возможным все, начиная от модели T Ford и заканчивая Porsche 911 Turbo. Другие инженеры и изобретатели продолжали совершенствовать и улучшать базовый четырехтактный двигатель. Заметные достижения включают двигатели с впрыском топлива, которые в 1955 году впервые были проданы в автомобиле. Карбюраторы отвечали за перемещение бензина в камеры сгорания до изобретения топлива. Карбюраторы нуждались в регулярной очистке и частом ремонте. Они были очень привередливы, и температура, погодные условия и даже высота над уровнем моря влияли на то, как они выступали. Впрыск топлива, напротив, обеспечивает более плавную, устойчивую и эффективную работу двигателя. 1962 увидел первый на рынке двигатель с турбонаддувом. Это делает двигатель более быстрым за счет использования переработанной турбины, которая подает больше воздуха в цилиндр при первом такте. В 2012 году производители автомобилей представили двигатель с улучшенной степенью сжатия. Во время второго такта цикла Отто поршень сжимает топливо и воздух. Плотное сжатие этих двух элементов приводит к более сильному взрыву, когда смесь воспламеняется при третьем такте. Степень сжатия измеряет, насколько сильно поршень может сжимать воздух и газ. Однако исторически степень сжатия не могла быть очень высокой, иначе это вызывало бы детонацию двигателя и, в конечном итоге, выход из строя двигателя.

Карбюраторы отвечали за перемещение бензина в камеры сгорания до изобретения топлива. Карбюраторы нуждались в регулярной очистке и частом ремонте. Они были очень привередливы, и температура, погодные условия и даже высота над уровнем моря влияли на то, как они выступали. Впрыск топлива, напротив, обеспечивает более плавную, устойчивую и эффективную работу двигателя. 1962 увидел первый на рынке двигатель с турбонаддувом. Это делает двигатель более быстрым за счет использования переработанной турбины, которая подает больше воздуха в цилиндр при первом такте. В 2012 году производители автомобилей представили двигатель с улучшенной степенью сжатия. Во время второго такта цикла Отто поршень сжимает топливо и воздух. Плотное сжатие этих двух элементов приводит к более сильному взрыву, когда смесь воспламеняется при третьем такте. Степень сжатия измеряет, насколько сильно поршень может сжимать воздух и газ. Однако исторически степень сжатия не могла быть очень высокой, иначе это вызывало бы детонацию двигателя и, в конечном итоге, выход из строя двигателя.

Газовые двигатели для наземных транспортных средств обычно конструируются на принципах бензиновых двигателей, которые конструируются или непосредственно для газа или могут быть переоборудованы в газовый двигатель. Значительная разница между дизельным двигателем и бензиновым двигателем состоит в степени сжатия топливной смеси. Степень сжатия для дизельных двигателей часто не превышает 12, в то время, как для бензиновых двигателей она редко превышает 10. Момент зажигания в бензиновом двигателе обычно находится в пределах примерно от 12o до 3o до верхней мертвой точки, что приведет к тому, что максимальное давление не достигается в камере сгорания перед достижением верхней мертвой точки. В [1] описан двигатель внутреннего сгорания, в частности, модифицированный дизельный двигатель, работающий на смеси природного газа и воздуха, в котором заряд в камере сгорания зажигается устройством генерации искры, расположенным в отверстиях для сопел впрыска топлива в камере сгорания прежнего дизельного двигателя.

Газовые двигатели для наземных транспортных средств обычно конструируются на принципах бензиновых двигателей, которые конструируются или непосредственно для газа или могут быть переоборудованы в газовый двигатель. Значительная разница между дизельным двигателем и бензиновым двигателем состоит в степени сжатия топливной смеси. Степень сжатия для дизельных двигателей часто не превышает 12, в то время, как для бензиновых двигателей она редко превышает 10. Момент зажигания в бензиновом двигателе обычно находится в пределах примерно от 12o до 3o до верхней мертвой точки, что приведет к тому, что максимальное давление не достигается в камере сгорания перед достижением верхней мертвой точки. В [1] описан двигатель внутреннего сгорания, в частности, модифицированный дизельный двигатель, работающий на смеси природного газа и воздуха, в котором заряд в камере сгорания зажигается устройством генерации искры, расположенным в отверстиях для сопел впрыска топлива в камере сгорания прежнего дизельного двигателя. Задачей изобретения является разработка высокоэффективного внутреннего сгорания и обеспечение возможности простого переоборудования дизельного двигателя в газовый двигатель, а также разработка простого способа повышения мощности. Предлагаемый двигатель внутреннего сгорания отличается тем, что статическая степень сжатия превышает 15 и момент зажигания находится после верхней мертвой точки. Это приводит к тому, что можно достичь зажигания топлива, самовоспламеняющая способность которого при заданной степени сжигания обычно не страдает. Результирующее зажигание приводит к максимальному давлению в цилиндре в момент, отстоящий примерно на 90o от верхней точки, тем самым, достигается высокая эффективность сгорания топлива одновременно без резкого повышения температуры в камере сгорания. Воплощение предлагаемого двигателя внутреннего сгорания такого, что газ состоит из жидкого пропана практически включает пропан и бутан, и где используется атмосферный воздух, содержащий примерно 21% кислорода.

Задачей изобретения является разработка высокоэффективного внутреннего сгорания и обеспечение возможности простого переоборудования дизельного двигателя в газовый двигатель, а также разработка простого способа повышения мощности. Предлагаемый двигатель внутреннего сгорания отличается тем, что статическая степень сжатия превышает 15 и момент зажигания находится после верхней мертвой точки. Это приводит к тому, что можно достичь зажигания топлива, самовоспламеняющая способность которого при заданной степени сжигания обычно не страдает. Результирующее зажигание приводит к максимальному давлению в цилиндре в момент, отстоящий примерно на 90o от верхней точки, тем самым, достигается высокая эффективность сгорания топлива одновременно без резкого повышения температуры в камере сгорания. Воплощение предлагаемого двигателя внутреннего сгорания такого, что газ состоит из жидкого пропана практически включает пропан и бутан, и где используется атмосферный воздух, содержащий примерно 21% кислорода. Таким образом можно увеличить мощность двигателя внутреннего сгорания путем использования обычного топлива высокой частоты, где продуктом сгорания в основном является двуокись углерода и вода. Кроме того, жидкий пропан имеет то преимущество, что он может содержаться в резервуарах со сравнительно тонкими стенками по сравнению с резервуарами для природного газа. Другое воплощение для предлагаемого двигателя внутреннего сгорания отличается тем, что он представляет собой 6-цилиндровый двигатель объемом 9570 см3 с диаметром цилиндра 125 мм и ходом поршня 130 мм и который снабжен системой зажигания, например, типа Люменишн /Lumeniton/, системой испарения типа Рензо Матик /Renzo Matic/, карбюраторной системой, включающей диффузор, и стандартной системой выпуска выхлопных газов для дизельных агрегатов. В результате этого можно при низких затратах переоборудовать известный дизельный двигатель в газовый двигатель с высоким КПД. Кроме того, предлагаемый двигатель внутреннего сгорания может отличаться тем, что система впрыска топлива дизельного агрегата, включающая насос, трубопровод и систему сопел заменяется системой зажигания, включающей катушку зажигания, распределитель, электропроводку высокого напряжения и свечи зажигания.

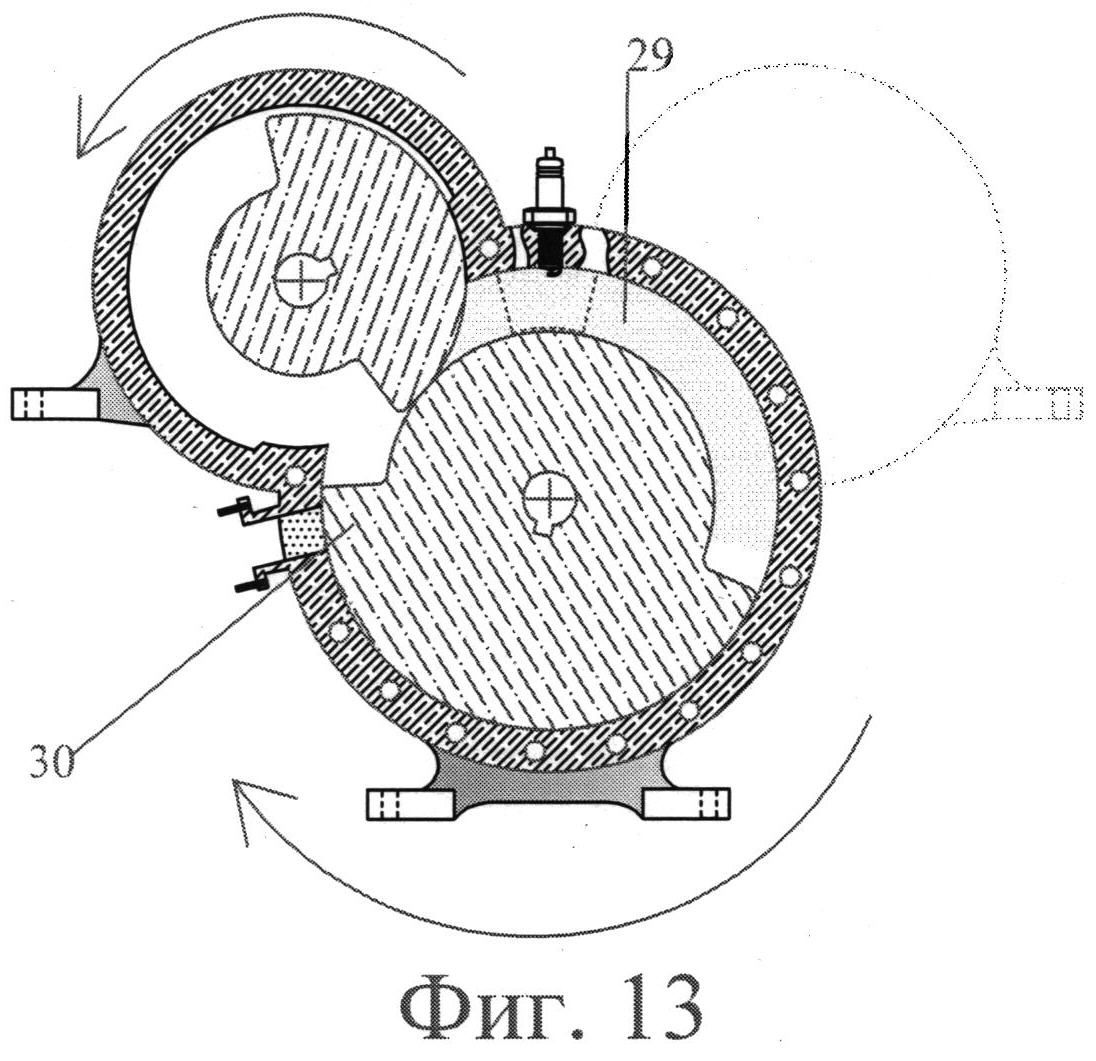

Таким образом можно увеличить мощность двигателя внутреннего сгорания путем использования обычного топлива высокой частоты, где продуктом сгорания в основном является двуокись углерода и вода. Кроме того, жидкий пропан имеет то преимущество, что он может содержаться в резервуарах со сравнительно тонкими стенками по сравнению с резервуарами для природного газа. Другое воплощение для предлагаемого двигателя внутреннего сгорания отличается тем, что он представляет собой 6-цилиндровый двигатель объемом 9570 см3 с диаметром цилиндра 125 мм и ходом поршня 130 мм и который снабжен системой зажигания, например, типа Люменишн /Lumeniton/, системой испарения типа Рензо Матик /Renzo Matic/, карбюраторной системой, включающей диффузор, и стандартной системой выпуска выхлопных газов для дизельных агрегатов. В результате этого можно при низких затратах переоборудовать известный дизельный двигатель в газовый двигатель с высоким КПД. Кроме того, предлагаемый двигатель внутреннего сгорания может отличаться тем, что система впрыска топлива дизельного агрегата, включающая насос, трубопровод и систему сопел заменяется системой зажигания, включающей катушку зажигания, распределитель, электропроводку высокого напряжения и свечи зажигания. Таким образом, можно для переоборудования использовать обычные легкодоступные компоненты. Воплощение предлагаемого двигателя внутреннего сгорания отличается тем, что устройство генерации искры, предпочтительно является типа свечи зажигания или, альтернативно: типа запального шара. Таким образом, можно повысить КПД известного двигателя, дороже бы обошлось конструирование с нуля. Можно обеспечит эффективную работу двигателя с повышением мощности более, чем на 10% и уменьшенным потреблением топлива более, чем примерно на 10% и уменьшенными затратами на топливо более, чем примерно на 20% Изобретение описывается ниже более подробно по прилагаемым рисункам. На фиг. 1 показан предлагаемый двигатель внутреннего сгорания. На фиг. 2 показан схематичный вид, иллюстрирующий принципы переоборудования дизельного двигателя. На фиг. 3 показано сечение переоборудованной головки цилиндров. Изобретение было испытано на двигателе, представленном на фиг. 1, отмеченном поз. 1. Двигатель представлял собой двигатель от фиата типа 8220.

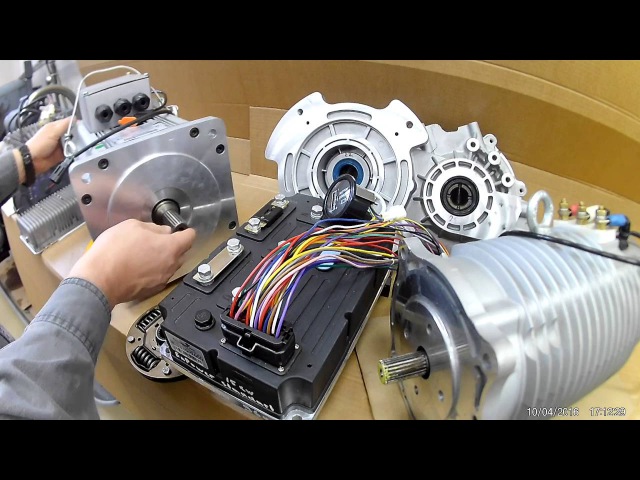

Таким образом, можно для переоборудования использовать обычные легкодоступные компоненты. Воплощение предлагаемого двигателя внутреннего сгорания отличается тем, что устройство генерации искры, предпочтительно является типа свечи зажигания или, альтернативно: типа запального шара. Таким образом, можно повысить КПД известного двигателя, дороже бы обошлось конструирование с нуля. Можно обеспечит эффективную работу двигателя с повышением мощности более, чем на 10% и уменьшенным потреблением топлива более, чем примерно на 10% и уменьшенными затратами на топливо более, чем примерно на 20% Изобретение описывается ниже более подробно по прилагаемым рисункам. На фиг. 1 показан предлагаемый двигатель внутреннего сгорания. На фиг. 2 показан схематичный вид, иллюстрирующий принципы переоборудования дизельного двигателя. На фиг. 3 показано сечение переоборудованной головки цилиндров. Изобретение было испытано на двигателе, представленном на фиг. 1, отмеченном поз. 1. Двигатель представлял собой двигатель от фиата типа 8220. 12, являющийся дизельным двигателем, обычно используемым для грузовиков и подобных транспортных средств. Двигатель является 6-цилиндровым 4-тактным дизельным двигателем г, обычно развивающим мощность 151 квт, соответствующую 205 л. с. при скорости вращения 2600 об/мин. Двигатель имеет крутящий момент 638 Нм, соответствующий 65 кгм при скорости вращения 1600 об/мин. Цилиндр имеет диаметр 125 мм, ход поршня 130 мм, что приводит к объему в 9570 см3. Степень сжатия была установлена для дизеля, работающего без трубок с запальным шаром, которая была рвана 16. Двигатель обычно снабжается различным периферийным оборудованием, таким, как генератор для зарядки батарей, водяной насос и вентилятор для системы охлаждения. Все периферийное оборудование могло быть сохранено для переоборудования двигателя в газовый двигатель. Трансмиссия также могла быть сохранена, т.е. цепочка двигателя до дороги, и совсем не обязательно также изменять общее передаточное число, т.к. характеристика двигателя изменяется незначительно.

12, являющийся дизельным двигателем, обычно используемым для грузовиков и подобных транспортных средств. Двигатель является 6-цилиндровым 4-тактным дизельным двигателем г, обычно развивающим мощность 151 квт, соответствующую 205 л. с. при скорости вращения 2600 об/мин. Двигатель имеет крутящий момент 638 Нм, соответствующий 65 кгм при скорости вращения 1600 об/мин. Цилиндр имеет диаметр 125 мм, ход поршня 130 мм, что приводит к объему в 9570 см3. Степень сжатия была установлена для дизеля, работающего без трубок с запальным шаром, которая была рвана 16. Двигатель обычно снабжается различным периферийным оборудованием, таким, как генератор для зарядки батарей, водяной насос и вентилятор для системы охлаждения. Все периферийное оборудование могло быть сохранено для переоборудования двигателя в газовый двигатель. Трансмиссия также могла быть сохранена, т.е. цепочка двигателя до дороги, и совсем не обязательно также изменять общее передаточное число, т.к. характеристика двигателя изменяется незначительно. Конечно, можно сделать так, чтобы двигатель развивал большую мощность на более высоких оборотах, но при этом увеличивается износ и соответствующим образом должна изменяться трансмиссия. Очень важным фактором, связанным с преобразованием дизельного двигателя в газовый двигатель является то, что возникает необходимость замены очень незначительного количества частей. На фиг. 2 показаны части дизельного двигателя, которые в принципе заменяются. Впускной и выпускной коллекторы дизельного двигателя сохраняются, но выпускной коллектор 11 присоединяется к карбюраторному устройству 7, присоединяемому посредством 53 к системе испарения 5, например, типа Рензо Матик. Испаритель 5 соединяется с резервуаром для газа, заменяющим в транспортном средстве резервуар для дизельного топлива. Резервуар для газа обычного типа и он содержит автозаг или жидкий пропан. Система зажигания 3 двигателя 2 представляет собой электронную систему зажигания, например, типа Люменишн, включающую катушку зажигания 31, распределитель 33 и в настоящем воплощении шесть свечей зажигания 37, связанных с подходящей электропроводкой высокого напряжения 35.

Конечно, можно сделать так, чтобы двигатель развивал большую мощность на более высоких оборотах, но при этом увеличивается износ и соответствующим образом должна изменяться трансмиссия. Очень важным фактором, связанным с преобразованием дизельного двигателя в газовый двигатель является то, что возникает необходимость замены очень незначительного количества частей. На фиг. 2 показаны части дизельного двигателя, которые в принципе заменяются. Впускной и выпускной коллекторы дизельного двигателя сохраняются, но выпускной коллектор 11 присоединяется к карбюраторному устройству 7, присоединяемому посредством 53 к системе испарения 5, например, типа Рензо Матик. Испаритель 5 соединяется с резервуаром для газа, заменяющим в транспортном средстве резервуар для дизельного топлива. Резервуар для газа обычного типа и он содержит автозаг или жидкий пропан. Система зажигания 3 двигателя 2 представляет собой электронную систему зажигания, например, типа Люменишн, включающую катушку зажигания 31, распределитель 33 и в настоящем воплощении шесть свечей зажигания 37, связанных с подходящей электропроводкой высокого напряжения 35. Электронная система зажигания и катушка зажигания 31 обычного типа, допускающие различную регулировку. Крышка распределителя, электропроводка высокого напряжения 35 и свечи зажигания 37 также обычного типа, но основной элемент распределителя был сконструирован специально для используемого двигателя 1. Основной элемент должен присоединяться к валу в двигателе, который вращается синхронно с коленчатым валом. Вал, например, может быть кулачковым или распределительным валом. Дизельные двигатели обычно связаны с внешней насосной системой, подающей дизельное топливо к соплам каждой камеры сгорания. Т.к. нет необходимости в такой насосной системе, после переоборудования распределитель 33 может быть с успехом присоединен к двигателю 1 в этом месте. Другим преимуществом размещения является то, что вал движется синхронно с коленчатым валом двигателя, раньше указанный вал приводил в действие насосную систему, а теперь должен приводить в действие распределитель 33. На фиг. 3 показано сечение головки цилиндров 9 предлагаемого двигателя 1, на котором вверху видна камера сгорания с двумя клапанами, впускным клапаном 93 и выпускным клапаном 95.

Электронная система зажигания и катушка зажигания 31 обычного типа, допускающие различную регулировку. Крышка распределителя, электропроводка высокого напряжения 35 и свечи зажигания 37 также обычного типа, но основной элемент распределителя был сконструирован специально для используемого двигателя 1. Основной элемент должен присоединяться к валу в двигателе, который вращается синхронно с коленчатым валом. Вал, например, может быть кулачковым или распределительным валом. Дизельные двигатели обычно связаны с внешней насосной системой, подающей дизельное топливо к соплам каждой камеры сгорания. Т.к. нет необходимости в такой насосной системе, после переоборудования распределитель 33 может быть с успехом присоединен к двигателю 1 в этом месте. Другим преимуществом размещения является то, что вал движется синхронно с коленчатым валом двигателя, раньше указанный вал приводил в действие насосную систему, а теперь должен приводить в действие распределитель 33. На фиг. 3 показано сечение головки цилиндров 9 предлагаемого двигателя 1, на котором вверху видна камера сгорания с двумя клапанами, впускным клапаном 93 и выпускным клапаном 95. Впрыскивающее сопло было заменено обычной свечой зажигания 37. Замена возможна благодаря винтовому соединению в отверстии 91 в головке цилиндров 9 и в которое может быть вставлена свеча зажигания 37. Винтовое соединение может быть таким, что свеча зажигания 37 правильно устанавливается в камере сгорания. Оба элемента, впрыскивающие сопло в дизельном двигателе и свече зажигания в газовом двигателе теоретически должны размещаться в одном и том же месте в камере сгорания, а именно, в месте считывающемся геометрическим центром распространения волны давления при сгорании. Вышеуказанное легкое переоборудование затрудняется в случае двигателей, в которых топливо не впрыскивается непосредственно перед входом воздушного потока в указанный цилиндр, т.к. свечу зажигания 37 необходимо размещать в камере сгорания. Однако, обычно впрыскивающее сопло устанавливается в камере сгорания дизельных двигателей. Двигатель внутреннего сгорания 1, который должен переоборудоваться согласно настоящему изобретению, должен иметь статическую степень сжатия более, чем приблизительно 15, в частности, она должна находиться в диапазоне от около 15 до около 20, предпочтительно, должна быть около 17.

Впрыскивающее сопло было заменено обычной свечой зажигания 37. Замена возможна благодаря винтовому соединению в отверстии 91 в головке цилиндров 9 и в которое может быть вставлена свеча зажигания 37. Винтовое соединение может быть таким, что свеча зажигания 37 правильно устанавливается в камере сгорания. Оба элемента, впрыскивающие сопло в дизельном двигателе и свече зажигания в газовом двигателе теоретически должны размещаться в одном и том же месте в камере сгорания, а именно, в месте считывающемся геометрическим центром распространения волны давления при сгорании. Вышеуказанное легкое переоборудование затрудняется в случае двигателей, в которых топливо не впрыскивается непосредственно перед входом воздушного потока в указанный цилиндр, т.к. свечу зажигания 37 необходимо размещать в камере сгорания. Однако, обычно впрыскивающее сопло устанавливается в камере сгорания дизельных двигателей. Двигатель внутреннего сгорания 1, который должен переоборудоваться согласно настоящему изобретению, должен иметь статическую степень сжатия более, чем приблизительно 15, в частности, она должна находиться в диапазоне от около 15 до около 20, предпочтительно, должна быть около 17. Момент зажигания свечи загорания 37 находится на верхней мертвой точке. Момент зажигания находится в пределах от около 0o от верхней мертвой точки до около 20o от верхней мертвой точки. Момент зажигания зависит, в частности, от состава газа, но при использовании жидкого пропана момент зажигания является сравнительно неизменным. Топливо, которое должно использоваться в двигателе внутреннего сгорания 1, обычно является жидким пропаном в виде смеси автогаза с воздухом, где жидкий пропан по существу содержит пропан и бутан. Воздух является обычным атмосферным воздухом, содержащим около 21% кислорода. Однако, также можно использовать другие составы газа, но природный газ требует очень прочных резервуаров, а также очень низкой температуры для поддержания жидкого состояния, необходимого на транспортном средстве для уменьшения занимаемого объема. Могут разрабатываться другие типы резервуаров для хранения, дающие возможность использовать на транспортном средстве природный газ.

Момент зажигания свечи загорания 37 находится на верхней мертвой точке. Момент зажигания находится в пределах от около 0o от верхней мертвой точки до около 20o от верхней мертвой точки. Момент зажигания зависит, в частности, от состава газа, но при использовании жидкого пропана момент зажигания является сравнительно неизменным. Топливо, которое должно использоваться в двигателе внутреннего сгорания 1, обычно является жидким пропаном в виде смеси автогаза с воздухом, где жидкий пропан по существу содержит пропан и бутан. Воздух является обычным атмосферным воздухом, содержащим около 21% кислорода. Однако, также можно использовать другие составы газа, но природный газ требует очень прочных резервуаров, а также очень низкой температуры для поддержания жидкого состояния, необходимого на транспортном средстве для уменьшения занимаемого объема. Могут разрабатываться другие типы резервуаров для хранения, дающие возможность использовать на транспортном средстве природный газ. Мог бы также использоваться городской газ, но по сравнению с жидким пропаном испаряемая энергия городского газа является значительно более низкой. Переоборудование двигателя внутреннего сгорания 1 включает операции вставки в отверстия 91 головки цилиндров 9 свеч зажигания 37, предпочтительно, искрового типа, альтернативно, типа запального шара /фиг. 3/. Эти отверстия 91 ранее использовались для размещения топливных сопел для дизельного двигателя. Что касается общей конструкции, двигатель внутреннего сгорания 1 представляет собой дизельный двигатель. Двигатель внутреннего сгорания 1 снабжен системой зажигания 3, например, типа Люменишн, системой испарения 5, например, типа Рензо Матик и карбюраторным устройством, включающим диффузор 71. Система выпуска выхлопных газов, ранее используемая для работы дизельного двигателя, переоборудуваемого в двигатель 1, может оставаться без изменения. Система зажигания 3 и система испарения 5, конечно могут быть других типов, отличных от вышеуказанных.

Мог бы также использоваться городской газ, но по сравнению с жидким пропаном испаряемая энергия городского газа является значительно более низкой. Переоборудование двигателя внутреннего сгорания 1 включает операции вставки в отверстия 91 головки цилиндров 9 свеч зажигания 37, предпочтительно, искрового типа, альтернативно, типа запального шара /фиг. 3/. Эти отверстия 91 ранее использовались для размещения топливных сопел для дизельного двигателя. Что касается общей конструкции, двигатель внутреннего сгорания 1 представляет собой дизельный двигатель. Двигатель внутреннего сгорания 1 снабжен системой зажигания 3, например, типа Люменишн, системой испарения 5, например, типа Рензо Матик и карбюраторным устройством, включающим диффузор 71. Система выпуска выхлопных газов, ранее используемая для работы дизельного двигателя, переоборудуваемого в двигатель 1, может оставаться без изменения. Система зажигания 3 и система испарения 5, конечно могут быть других типов, отличных от вышеуказанных. Система зажигания 3 не обязательно должна быть электронной системой, а она может быть также чисто механической. Система впрыска топлива дизельного двигателя, включающая насос, трубопровод и систему сопел заменяется системой зажигания 3, включающей катушку зажигания 31, распределитель 33, электропроводку высокого напряжения 35 и свечи зажигания 37. Для управления распределителем 33 системы зажигания 3 используется устройство управления, т.е. ведущий вал, управляющий и системой впрыска топлива дизельного двигателя. Изобретение не ограничивается вышеописанными воплощениями, а может иметь различные модификации в пределах объема изобретения. Таким образом, может использоваться несколько диффузоров и система зажигания может представлять электростатическое зажигание.

Система зажигания 3 не обязательно должна быть электронной системой, а она может быть также чисто механической. Система впрыска топлива дизельного двигателя, включающая насос, трубопровод и систему сопел заменяется системой зажигания 3, включающей катушку зажигания 31, распределитель 33, электропроводку высокого напряжения 35 и свечи зажигания 37. Для управления распределителем 33 системы зажигания 3 используется устройство управления, т.е. ведущий вал, управляющий и системой впрыска топлива дизельного двигателя. Изобретение не ограничивается вышеописанными воплощениями, а может иметь различные модификации в пределах объема изобретения. Таким образом, может использоваться несколько диффузоров и система зажигания может представлять электростатическое зажигание. 2. Двигатель по п. 1, отличающийся тем, что газ состоит из сжиженного нефтяного газа в виде автогаза, смешанного с воздухом, где жидкий пропан по существу включает пропан и бутан и воздух является атмосферным воздухом, содержащим около 21% кислорода. 3. Двигатель по п. 1 или 2, отличающийся тем, что он представляет собой шестицилиндровый двигатель объемом в 9570 см3 с диаметром цилиндра 125 мм и ходом поршня 130 мм, который снабжен системой зажигания, например, типа Люменишн, системой испарения, например, типа Рензо Матик, карбюраторной системой, включающей диффузор, и стандартной системой выпуска выхлопных газов для дизельных агрегатов. 4. Двигатель по одному из пп. 1 3, отличающийся тем, что система впрыска топлива дизельного агрегата, включающая насос, трубопровод и систему сопел, заменена системой зажигания, включающей катушку зажигания, распределитель, электропроводку высокого напряжения и свечи зажигания. 5. Двигатель по одному из пп. 1 4, отличающийся тем, что он содержит средство контроля системы впрыска топлива дизельного агрегата, служащее для управления распределителем системы зажигания.

2. Двигатель по п. 1, отличающийся тем, что газ состоит из сжиженного нефтяного газа в виде автогаза, смешанного с воздухом, где жидкий пропан по существу включает пропан и бутан и воздух является атмосферным воздухом, содержащим около 21% кислорода. 3. Двигатель по п. 1 или 2, отличающийся тем, что он представляет собой шестицилиндровый двигатель объемом в 9570 см3 с диаметром цилиндра 125 мм и ходом поршня 130 мм, который снабжен системой зажигания, например, типа Люменишн, системой испарения, например, типа Рензо Матик, карбюраторной системой, включающей диффузор, и стандартной системой выпуска выхлопных газов для дизельных агрегатов. 4. Двигатель по одному из пп. 1 3, отличающийся тем, что система впрыска топлива дизельного агрегата, включающая насос, трубопровод и систему сопел, заменена системой зажигания, включающей катушку зажигания, распределитель, электропроводку высокого напряжения и свечи зажигания. 5. Двигатель по одному из пп. 1 4, отличающийся тем, что он содержит средство контроля системы впрыска топлива дизельного агрегата, служащее для управления распределителем системы зажигания. 6. Двигатель по одному из пп. 1 5, отличающийся тем, что в качестве устройства генерации искры использовано устройство типа свечи зажигания.

6. Двигатель по одному из пп. 1 5, отличающийся тем, что в качестве устройства генерации искры использовано устройство типа свечи зажигания. д.), благодаря своей автономности

(используемое топливо содержит гораздо больше энергии, чем лучшие

электрические аккумуляторы), ДВС очень широко распространены, —

например, на транспорте

д.), благодаря своей автономности

(используемое топливо содержит гораздо больше энергии, чем лучшие

электрические аккумуляторы), ДВС очень широко распространены, —

например, на транспорте

В

двигателе рабочий цикл может быть осуществлен по следующей широко применяемой

схеме:

В

двигателе рабочий цикл может быть осуществлен по следующей широко применяемой

схеме:

м.т. поджигается от постороннего источника с помощью электрической

искры высокого напряжения (порядка 15 кВ). Для подачи искры в цилиндр служит

свеча зажигания, которая ввертывается в головку цилиндра.

м.т. поджигается от постороннего источника с помощью электрической

искры высокого напряжения (порядка 15 кВ). Для подачи искры в цилиндр служит

свеча зажигания, которая ввертывается в головку цилиндра. Непрерывность работы двигателя

обеспечивается последующим повторением рабочих циклов.

Непрерывность работы двигателя

обеспечивается последующим повторением рабочих циклов.

.. двигатель

внешнего сгорания!

.. двигатель

внешнего сгорания! Это произвело революцию в путешествиях

автомобилем, поездом, кораблем и самолетом. Существует два основных типа

двигатели внутреннего сгорания (ДВС): прерывистое и непрерывное сгорание

двигатели. Четырехтактный поршневой двигатель, например, является прерывистым.

двигатель внутреннего сгорания, в то время как газотурбинный двигатель использует непрерывное сгорание. IC

двигатели используют сгорание топлива с окислителем для преобразования

химическую энергию в чувственную энергию и работу. После зажигания,

высокотемпературный газ воздействует на поршень или турбину, когда он

расширяется, совершая полезную работу. Основной экзотермический углеводород

реакцию горения (в воздухе) можно записать [1]

Это произвело революцию в путешествиях

автомобилем, поездом, кораблем и самолетом. Существует два основных типа

двигатели внутреннего сгорания (ДВС): прерывистое и непрерывное сгорание

двигатели. Четырехтактный поршневой двигатель, например, является прерывистым.

двигатель внутреннего сгорания, в то время как газотурбинный двигатель использует непрерывное сгорание. IC

двигатели используют сгорание топлива с окислителем для преобразования

химическую энергию в чувственную энергию и работу. После зажигания,

высокотемпературный газ воздействует на поршень или турбину, когда он

расширяется, совершая полезную работу. Основной экзотермический углеводород

реакцию горения (в воздухе) можно записать [1] [1] Однако на практике диоксид углерода, азот,

и кислород не являются единственными продуктами горения. Такие виды, как

оксид азота (NO), диоксид азота (NO 2 ) и углерод

монооксид (CO) также являются обычными продуктами реакции, и их можно найти

в выхлопных газах двигателей внутреннего сгорания. [1] Кратко рассмотрим два двигателя внутреннего сгорания.

представлены здесь: поршневой двигатель с искровым зажиганием и газотурбинный реактивный

двигатель.

[1] Однако на практике диоксид углерода, азот,

и кислород не являются единственными продуктами горения. Такие виды, как

оксид азота (NO), диоксид азота (NO 2 ) и углерод

монооксид (CO) также являются обычными продуктами реакции, и их можно найти

в выхлопных газах двигателей внутреннего сгорания. [1] Кратко рассмотрим два двигателя внутреннего сгорания.

представлены здесь: поршневой двигатель с искровым зажиганием и газотурбинный реактивный

двигатель. При BDC тепло отводится постоянным объемом, а

затем выхлопной газ выбрасывается при постоянном давлении. Схема

Цикл Отто показан на рис. 1. Идеальная производительность цикла равна

область, ограниченная путем процесса.

При BDC тепло отводится постоянным объемом, а

затем выхлопной газ выбрасывается при постоянном давлении. Схема

Цикл Отто показан на рис. 1. Идеальная производительность цикла равна

область, ограниченная путем процесса. [2] Тепло добавляется

при постоянном давлении в процессе, моделирующем идеальное сгорание

топлива (2-3), а газ адиабатически расширяется через сопло

(3-4). [2] Процесс показан на рис. 2. Как и в случае с циклом Отто,

идеальный результат работы — это область, ограниченная технологическим путем.

[2] Тепло добавляется

при постоянном давлении в процессе, моделирующем идеальное сгорание

топлива (2-3), а газ адиабатически расширяется через сопло

(3-4). [2] Процесс показан на рис. 2. Как и в случае с циклом Отто,

идеальный результат работы — это область, ограниченная технологическим путем. Понимание реального

химические реакции внутри двигателей дают представление о

сам процесс горения и образование токсичных и экологически

вредные газы. Повышение эффективности и сокращение выбросов

требуют инновационных исследований с глубоким пониманием термодинамики и

газодинамика, задействованная в системах двигателей внутреннего сгорания.

Понимание реального

химические реакции внутри двигателей дают представление о

сам процесс горения и образование токсичных и экологически

вредные газы. Повышение эффективности и сокращение выбросов

требуют инновационных исследований с глубоким пониманием термодинамики и

газодинамика, задействованная в системах двигателей внутреннего сгорания. 4.

4.

Выхлопные газы выталкиваются из выпускных отверстий, расположенных чуть выше впускных отверстий, пока воздух не опустится.

Выхлопные газы выталкиваются из выпускных отверстий, расположенных чуть выше впускных отверстий, пока воздух не опустится.

Классификация двигателя внутреннего сгорания в соответствии с заявкой

Классификация двигателя внутреннего сгорания в соответствии с заявкой

Если он с этим не согласен, не покупайте машину.

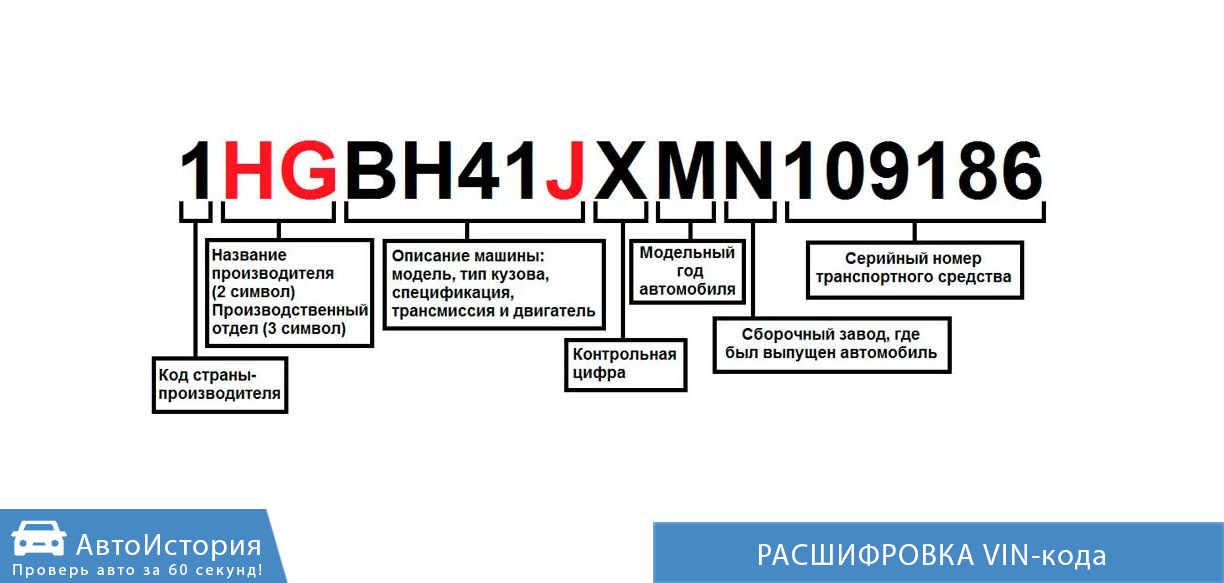

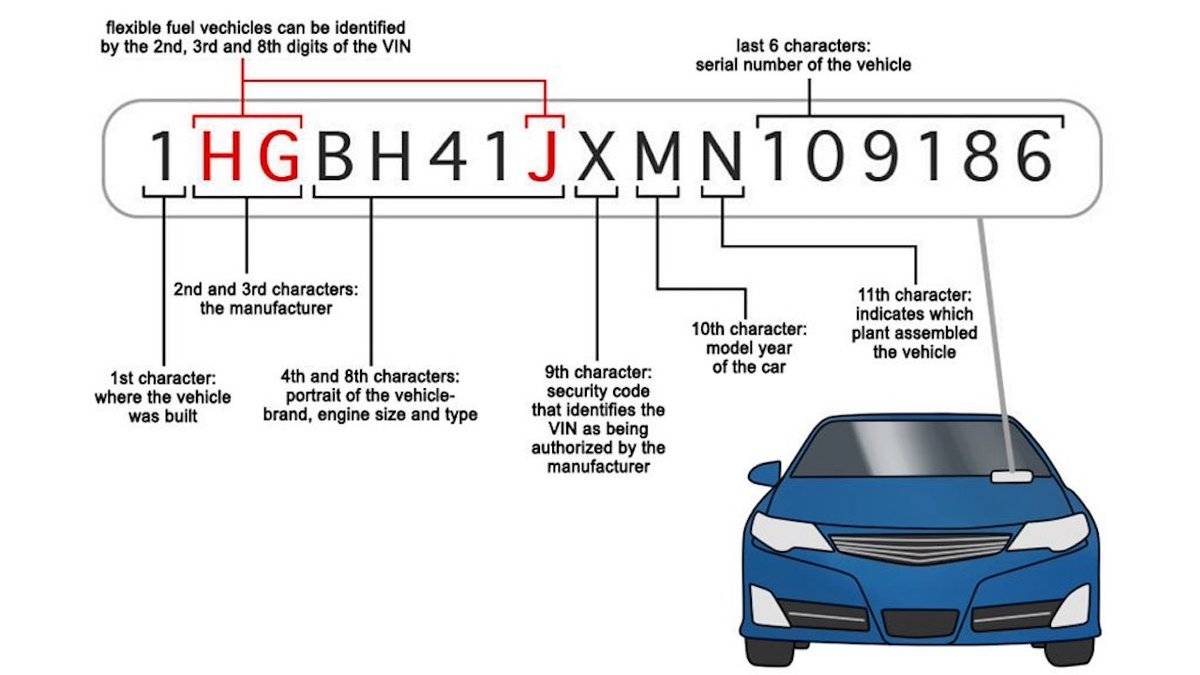

Если он с этим не согласен, не покупайте машину. Это буквенно-цифровой код, обычно состоящий из 17 символов.

Это буквенно-цифровой код, обычно состоящий из 17 символов. Вы также можете

отслеживать его владельца, регистрации, претензии по гарантии и страховое покрытие с помощью VIN.

Вы также можете

отслеживать его владельца, регистрации, претензии по гарантии и страховое покрытие с помощью VIN.

Туймазы

Туймазы  7E5

7E5  бак, л