Станок Английское колесо своими руками

Здравствуйте дорогие читатели!

В этой статье затронем тему изготовления станка «Английское колесо» своими руками. Здесь понятным языком объясняется принцип действия и устройство этого станка, а также даны некоторые советы и рекомендации по изготовлению колёс и валиков для «Английского колеса». Более подробно о приёмах работы на станке читайте здесь.

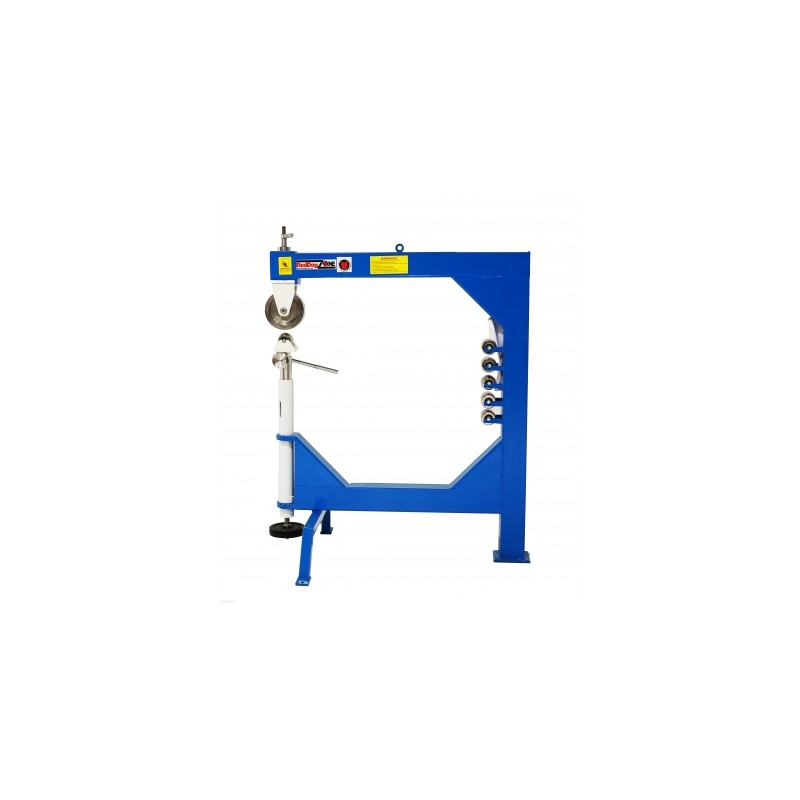

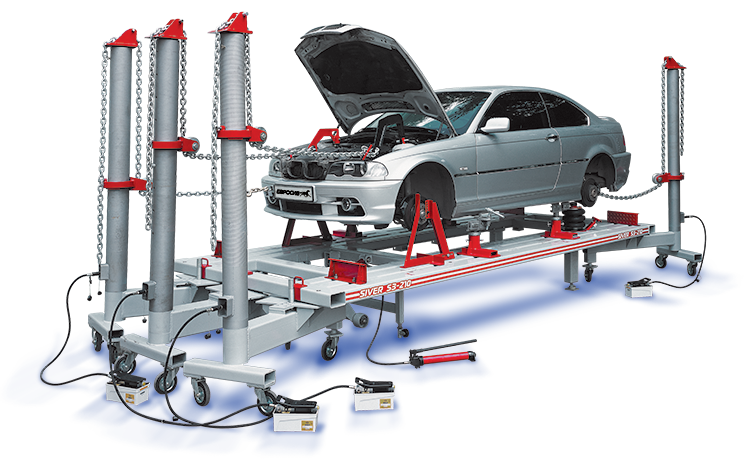

Кратко можно сказать, что «Английское колесо» – это устройство для формования листового металла. «Английское колесо» было изобретено давно и до сих пор имеется в продаже и используется в работе по формовке металла. Это устройство применяется для формования сложных выпуклых форм, которыми изобилуют кузова автомобилей и самолётов. Применяя «Английское колесо» в совокупности с несложными инструментами можно делать целиком кузовные панели. Можете прочитать статью о Роде Темперо, профессиональном реставраторе и автомобилестроителе, который, применяя этот станок и другие инструменты изготавливает кузова коллекционных автомобилей 50‑х и 60‑х годов. Одна из его последних работ — Ferrari 250 GTO, один из оригинальных экземпляров которой был продан на аукционе за 52 млн. долларов.

Одна из его последних работ — Ferrari 250 GTO, один из оригинальных экземпляров которой был продан на аукционе за 52 млн. долларов.

Существует много методов формовки металла, в том числе только с помощью молотков. Каждый, кто занимался этим делом, имеет свои наработки и секреты.

Рама обеспечивает удобную стыковку двух колёс друг с другом. Колёса и валики — очень важная часть устройства.

Обычно, стандартное «Английское колесо» комплектуется верхним колесом большого диаметра, имеющим плоскую рабочую поверхность и несколько взаимозаменяемых валиков меньшего диаметра, которые крепятся снизу (один из выбранных для работы).

Из профильных труб можно сварить раму для «Английского колеса». Дальше идёт фото отчёт с описанием изготовления «Английского колеса» своими руками.

Верхнее колесо

На популярных конструкциях станков «Английское колесо» применяются различные валики с широким диапазоном диаметров и различной шириной. Самый важный фактор для получения хороших результатов – это верхнее колесо большого диаметра, в 3–4 раза больше, чем нижний валик. Нужно, чтобы оно было твёрдое, гладкое, отполированное. Это даст качественную прокатку. В качестве верхнего колеса можно использовать шарикоподшипник большого диаметра или изготовленный в заводских условиях валик или шар.

Самый важный фактор для получения хороших результатов – это верхнее колесо большого диаметра, в 3–4 раза больше, чем нижний валик. Нужно, чтобы оно было твёрдое, гладкое, отполированное. Это даст качественную прокатку. В качестве верхнего колеса можно использовать шарикоподшипник большого диаметра или изготовленный в заводских условиях валик или шар.

Вот фотография «Английского колеса» с верхним колесом, реализованным с помощью шарикоподшипника. Здесь мастер формует лист бронзы для демонстрации возможностей станка.

Преимущество, которое даёт подшипник, в качестве верхнего колеса – это точность(детальность) прокатки. Рабочая поверхность шарикоподшипника гладкая и металл твёрдый и жёсткий. Все эти свойства очень подходят для требований свойств верхнего колеса станка. Рабочая поверхность верхнего колеса при прокатке находится в контакте с листовым металлом. Если его поверхность не гладкая, то все неровности колеса отпечатаются на формуемом листе. Таким образом, если верхнее колесо имеет гладкую отполированную поверхность, то прокатанный лист металла также будет иметь гладкую поверхность.

Если его поверхность не гладкая, то все неровности колеса отпечатаются на формуемом листе. Таким образом, если верхнее колесо имеет гладкую отполированную поверхность, то прокатанный лист металла также будет иметь гладкую поверхность.

В нашем примере верхнее колесо изготавливалось специально для станка. Была задумка сделать прочное колесо с лёгким весом. Колесо было изготовлено из плоского отрезка прокатного металла, сваренного в круг. Лёгкий вес колеса облегчит работу мастера со станком. Будет меньше инерции, и при смене направления прокатки не нужно будет прилагать большие усилия.

Материал колеса – нержавеющая сталь. Наружный обод состоит из двух отрезков, толщиной 0.6 см, сваренных вместе. Боковые пластины — 0.6 см.

Верхнее колесо было отшлифовано. В центр был вставлен шарикоподшипник.

Нижние колёса/валики-наковальни

Несмотря на устоявшееся мнение, закругление не играет особой роли в формовании листа металла. Оно всего лишь даёт зазор(ход) для загнутого металла. Центральная часть нижнего валика-наковальни плоская. Плоская часть рабочей поверхности валика варьируется по ширине (на разных сменных валиках разная ширина), это и влияет на формование листа, а никак не закругления.

Оно всего лишь даёт зазор(ход) для загнутого металла. Центральная часть нижнего валика-наковальни плоская. Плоская часть рабочей поверхности валика варьируется по ширине (на разных сменных валиках разная ширина), это и влияет на формование листа, а никак не закругления.

Представьте автомобильное колесо, которое катится по грязной дороге. Колесо вытесняет и сминает грязь и выбрасывает её по сторонам. Примерно также действует «Английское колесо». Металл перемещается под определёнными углами, зажатый между роликов и прокатанный ими.

На фотографии ниже Вы можете видеть, что лист металла только касается центра. Боковые закругления нижнего валика дают место для хода металла (манёвра, так сказать).

Закругления также обеспечивают некоторую поддержку металла во время прокатывания.

Это набор нижних валиков-наковален. Различия в ширине плоской части рабочей поверхности и величине бокового закругления.

Нижние валики-наковальни для «Английского колеса» можно сделать разными способами. Если у Вас есть токарный станок, то изготовить их достаточно легко. Можно использовать шаблон или можно вычислять координаты каждого прохода срезания, формируя закругление.

Радиус не слишком важен. Важно, чтобы закругления получились гладкими, чтобы при касании листа на нём не оставалось следов неровностей.

На этой иллюстрации рельеф поделён на серию проходов срезания на токарном станке .

Вот половина вырезанного нижнего валика наковальни. Этот валик вырезается по шаблону.

Все точки срезов касаются шаблона.

Вот закругления валика в процессе шлифовки.

Здесь закругления зашлифованы, но ещё не отполированы.

Последний ингредиент «Английского колеса» — это механизм, который будет контролировать расстояние между верхним колесом и нижним валиком-наковальней. Здесь может быть множество способов реализации этого механизма. Важно, чтобы совмещение было точным, чтобы плоские части рабочих поверхностей колеса и валика совмещались параллельно друг другу. Для этих целей можно использовать резьбовой механизм, который будет совмещать рабочие поверхности колеса и валика. Желательно, чтобы резьба была с маленьким шагом, для более точной настройки.

Здесь может быть множество способов реализации этого механизма. Важно, чтобы совмещение было точным, чтобы плоские части рабочих поверхностей колеса и валика совмещались параллельно друг другу. Для этих целей можно использовать резьбовой механизм, который будет совмещать рабочие поверхности колеса и валика. Желательно, чтобы резьба была с маленьким шагом, для более точной настройки.

В нашем примере регулируется и изменяет вертикальное положение и верхнее колесо, и нижний валик. На фотографии можно увидеть оба механизма, предназначенных для этого. Чаще всего бывают варианты станков с одним подобным механизмом, регулирующим, как только нижний валик, так и только верхнее колесо. В данном случае нижний регулировочный механизм имеет функцию быстрого освобождения сформованного листа. Эта функция, как и весь механизм для регулировки нижнего валика не является необходимым и без него можно обойтись.

[adsp-pro‑4]

Печатать статью

Английское колесо и трубогибная насадка.

Английское колесо очень полезный станок для работ с листовым металлом, и как его изготовить самостоятельно, и при этом лучше (жёстче) заводского, я уже писал (читаем об этом вот тут). Но мало кто знает, что этот полезный станок позволяет работать не только с листовым металлом, но и с металлом в форме прутка, профильной трубы, уголка. То есть позволяет их плавно изогнуть не хуже специального трубогиба. Но для этого нужно будет изготовить несложную трубогибную насадку (приставку). Что из себя представляет эта насадка и как её изготовить, мы и рассмотрим в этой статье.

Трубогибная насадка для английского колеса.

Для работ по изготовлению полезной насадки для английского колеса, потребуется распространённый инструмент и материал, имеющийся в гараже большинства мастеров, любящих всё делать своими руками, а именно:

- Электрическая углошлифовальная машинка (в народе болгарка).

- Электродрель или сверлильный станок.

- Свёрла и шарошки.

- Напильники.

- Листовой металл толщиной 7-10 мм (две пластины, их длина примерно 250 мм, а ширина 90-100 мм.)

- Кругляк (прут) для двух роликов, диаметром 35 — 40 мм и имеющий длину, равную ширине роликов вашего станка английское колеса (нужно два таких куска кругляка).

- Пруток для осей роликов, диаметром равным чуть больше диаметра внутренних обойм подшипников, которые будут использоваться в роликах (разумеется пруток нужен будет для двух осей).

- Подшипники для роликов лучше использовать 4 штуки в каждый ролик, так надёжнее, но можно использовать и два широких подшипника от жигулёвской помпы (об этом подробнее ниже). Наружный диаметр подшипников 26 мм, а внутренний 15 мм., но может быть, таким, какой толщины вы найдете пруток для осей роликов, но не тоньше 10 мм. Естественно можно использовать подшипники и немного других размеров диаметров их обойм.

Ну и для вытачивания двух роликов и их осек, разумеется понадобится токарный станок, ну а у кого его нет, то нужно будет вспомнить адрес знакомого токаря, или познакомиться с новым токарем. И так, подыскав в своих закромах или на местном металлоломе необходимый материал, приступаем к работе.

И так, подыскав в своих закромах или на местном металлоломе необходимый материал, приступаем к работе.

Трубогибная насадка, изготовление которой будет описываться в этой статье, это очень полезное приспособление для станка английское колесо, который и так имеет большие возможности. А с помощью этой насадки (приставки), возможности станка ещё больше расширятся и повысят его универсальность.

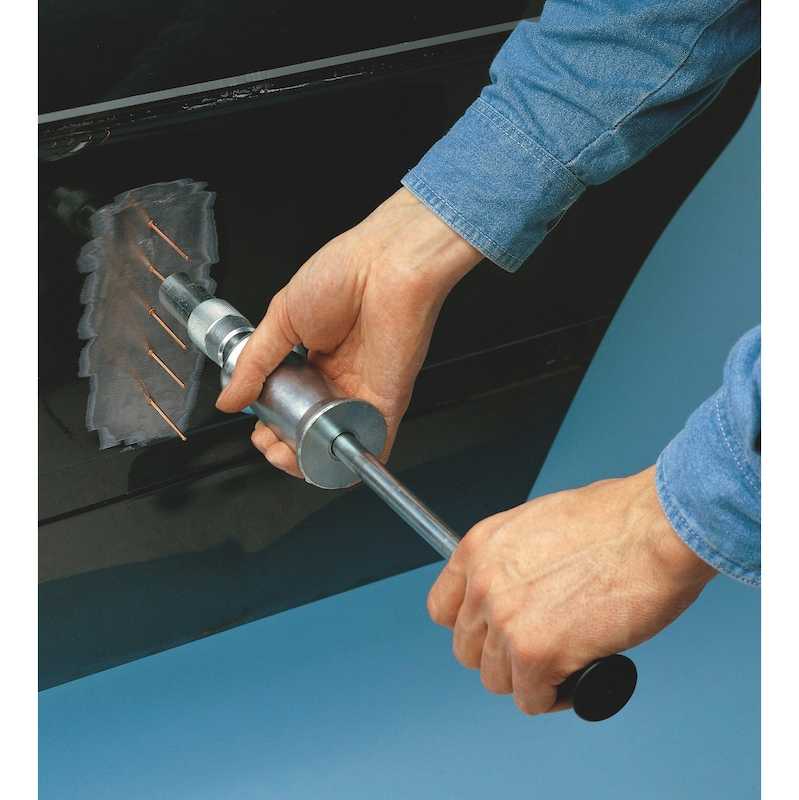

Конечно же качественно согнуть круглую трубу с помощью этой насадки не получится, для этого предназначены специальные и не дёшёвые станки — трубогибы. Но вот профильную (квадратную) и не сильно толстую трубу согнуть с помощью этой насадки будет совсем не сложно, см. фото слева и видеоролик под статьёй. И кроме этого можно будет сгибать различный пруток и не толстый уголок.

Ведь ровная и плавная гибка материала нужна при изготовлении например навески кастома (мотоцикла), хотрода (автомобиля), или при изготовлении различных элементов декора, ворот, козырьков, да мало ли ещё чего. Кстати, для сгибания уголка можно будет выточить специальные более усовершенствованные ролики, ведь конструкция насадки позволяет очень легко и быстро заменить ролики.

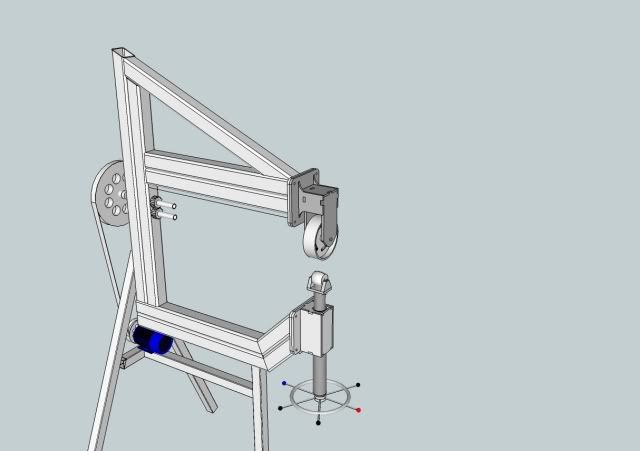

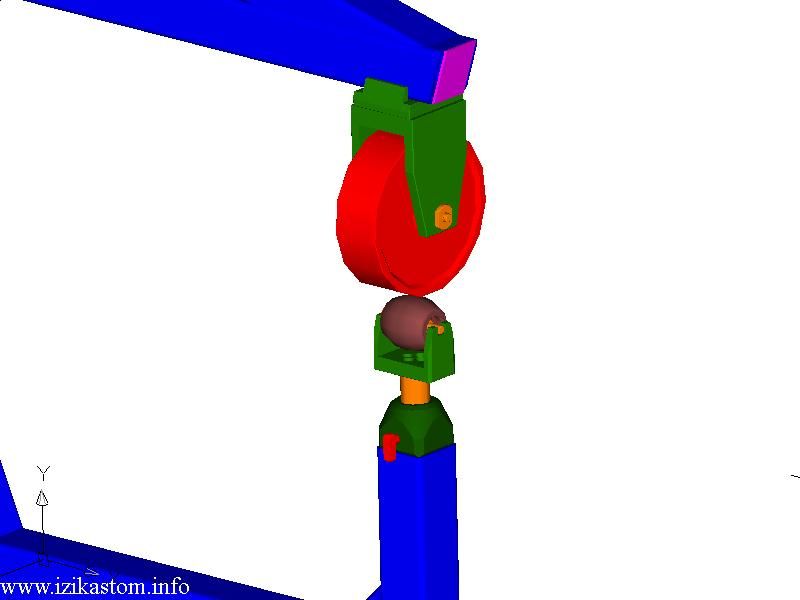

Конструкция трубогибной насадки, для станка английское колесо, совсем не сложная и довольно понятна, если взглянуть на фото слева. Основа её — это две мощные пластины, которые вырезаются с помощью болгарки из листового металла толщиной 7 — 10 мм.

Толщина листового металла для пластин, зависит от размеров вашего английского колеса, и чем больше по габаритам ваш станок и чем толще вы собираетесь прокатывать трубу или пруток, то тем толще должен быть металл для пластин трубогибной насадки. Но как правило толщины металла для пластин в 10 мм., хватает для самых мощных станков и возложенных на них задач.

Форма пластин видна на рисунке, но лучше сначала вырезать их из картона, затем приложив к станку картонные шаблоны, уточнить размеры, и только потом переносить контуры на листовой металл и вырезать. Длина пластин, как я уже говорил, примерно 250 мм, но длина чисто условная. Тем более, что на фотографиях показан самый простой вариант трубогибной насадки.

Ведь можно сделать её немного длиннее, а вырезы, в которые устанавливаются ролики, вырезать в нескольких местах, и таким образом появится возможность переставлять ролики в разные места и менять радиус загиба прокатываемого материала.

Да и ролики можно выточить различных диаметров, и тогда возможности прокатки (и разумеется гибки) намного увеличатся. Так что тем мастерам, кто не боится потратить лишнее время на изготовление более совершенной насадки, могу только посоветовать — дерзайте!

Вырезав из листового металла пластины, нужно будет сделать вырезы для вставки осей роликов, для этого можно использовать и дрель и болгарку. Так же в каждой пластине нужно будет сделать ещё по четыре выреза (два вертикальных и два горизонтальных выреза — см. фото), в которые будут вставляться маленькие пластины, с помощью которых две большие пластины будут соединяться (свариваться) в жёсткий каркас.

Вырезы лучше конечно доверить знакомому фрезеровщику, но у кого его нет, то можно сделать их с помощью болгарки, дрели, шарошек и напильников. Придётся повозиться, но главное в этом деле сделать всё на равном расстоянии от краёв пластин, чтобы было всё симметрично, и чтобы вваренные впоследствии пластины, не мешали установке роликов.

Эти вырезы должны быть сделаны точно, то есть два вертикальных выреза должны быть сделаны строго вертикально и на одинаковых расстояниях от краёв, а два горизонтальных выреза должны быть вырезаны строго горизонтально, и с равными отступами от краёв больших пластин. И тогда трубогибная насадка получится ровной.

Да, и ещё: вертикальные пластины, указанные на фото слева красными стрелками, должны быть вварены в насадку на таком расстоянии друг от друга, чтобы при надевании насадки на станок, эти вертикальные пластины плотно надевались на ушки (которые предназначены для нижнего ролика станка) и таким образом жёстко фиксировали насадку на ушках от боковых перемещений.

То есть расстояние между вваренными пластинами, указанными красными стрелками, должно быть равно ширине ушек станка (тех ушек, которые предназначены для установки нижнего маленького ролика, для прокатки листового металла).

А чтобы насадка при надевании на ушки нижнего ролика не ушла ниже, чем положено, вертикальные пластины насадки, указанные красными стрелками (когда насадка полностью наденется на ушки станка), упрутся в нижнюю круглую площадку — этот упор хорошо видно на втором по счёту фото, см выше.

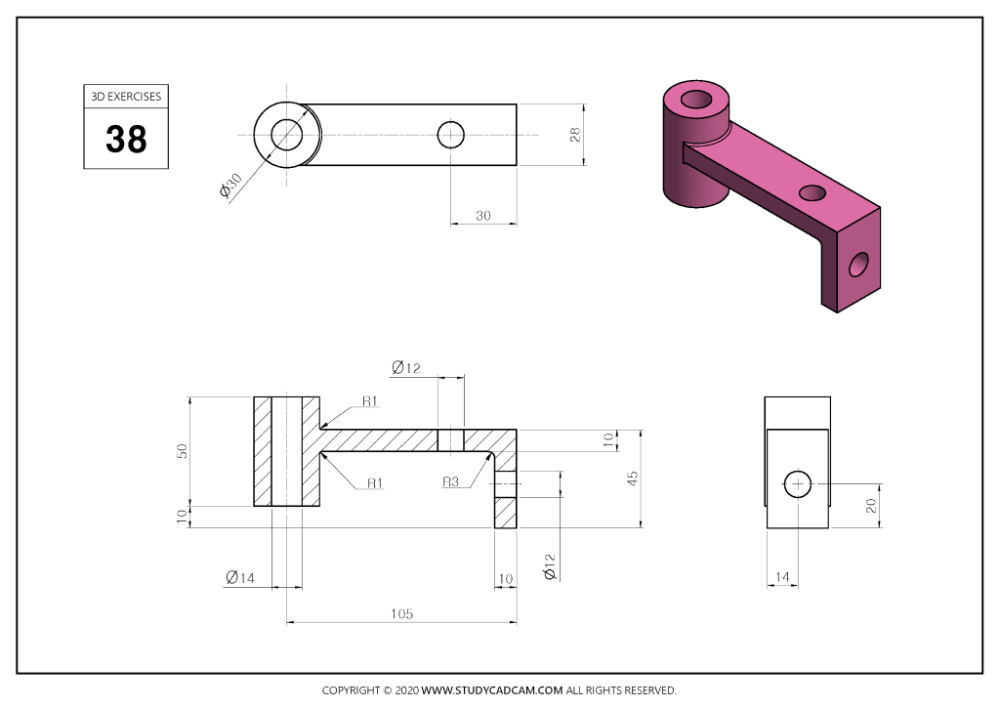

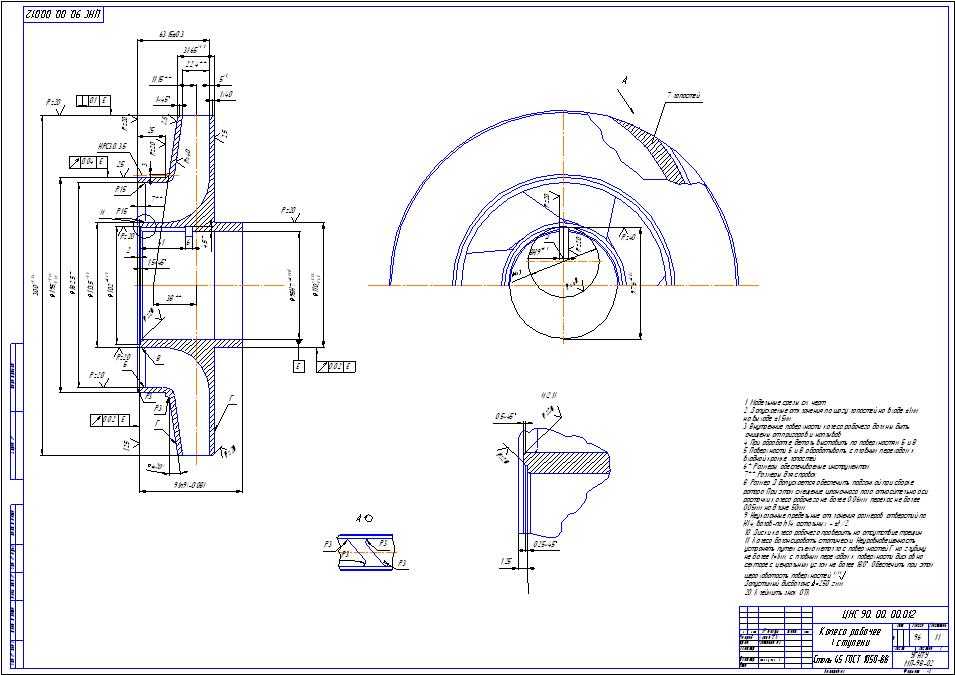

Когда все пластины будут вставлены, они свариваются в жёсткий каркас и на фотографиях хорошо видны места сварки. Останется теперь заказать выточить ролики токарю, и как я уже говорил, размеры их тоже могут быть разными, но на всякий случай публикую чертёж роликов для самых основных работ по гибке профильных труб, прутка и не большого уголка. После вытачивания роликов, их желательно отполировать и закалить.

Материал для роликов — это сталь марки У12А, У11А, У10А, ЭХ12, ХВГ, 5ХНМ, закалённая до твёрдости 58 — 65 HRC. Если для роликов использовать одну из перечисленных выше сталей и затем закалить их до указанной твёрдости, то ролики прослужат очень долго.

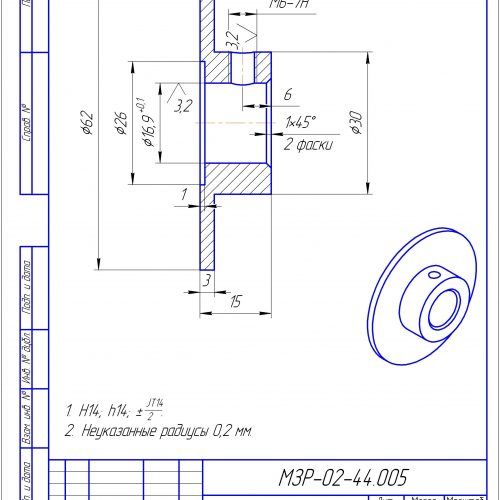

Ну и чертёж оси роликов тоже публикую, может кому то пригодится. Ещё потребуется выточить гайку, с мелкой резьбой М14х1, которая будет накручиваться на оську и прижимать подшипники.

Чертёж гайки для оси ролика не публикую, всё и так понятно (толщина гайки не более 3 мм., а её резьба разумеется такая же как на оси — М14Х1).

Да и ещё, нужен будет кусок трубки, внутренний диаметр которой около 16 мм, наружный диаметр не более 20-ти мм., а длина её равна расстоянию между обоймами подшипников, то есть 40 мм. Эта распорная втулка устанавливается внутри ролика, между внутренними обоймами подшипников (в эту втулку потом вставляется оська) и не даёт испортить (заклинить) подшипники, при затяжке гайки оси.

На чертеже ролика, боковые размеры диаметром 26 мм. и шириной 20 мм. рассчитаны на запрессовку в каждый ролик по два подшипника закрытого типа с каждой стороны. Но естественно можно использовать подшипники и немного других размеров диаметров их обойм, то есть подшипники близких размеров.

При желании можно использовать и один широкий подшипник от жигулёвской помпы (для каждого ролика), и этот подшипник идёт уже с осью (которой является вал помпы), но тогда чертёж роликов разумеется нужно будет переделать под запрессовку этого подшипника.

Но на основании этого чертежа, можно сделать и другие ролики, просто изменив их диаметры. Да, кстати, длина роликов (а точнее их ширина) должна быть равна ширине большого ролика вашего английского колеса, и быть примерно на 6 мм. меньше расстояния между большими пластинами трубогибной насадки.

Да, кстати, длина роликов (а точнее их ширина) должна быть равна ширине большого ролика вашего английского колеса, и быть примерно на 6 мм. меньше расстояния между большими пластинами трубогибной насадки.

Вот вроде бы и всё. Надеюсь такая трубогибная насадка пригодится многим мастерам и начинающим кастомайзерам, а эта статья хоть немного поможет им в изготовлении. Ведь станок английское колесо имеет гораздо больше возможностей, чем кажется с первого взгляда, и эта статья очередное тому подтверждение, успехов всем!

Теги: Как сделать полезную насадку для английского колеса., Трубогибная насадка для станка английское колесо.

Английские чертежи колес

Щелкните здесь для комплектов английских колес

Щелкните здесь, чтобы найти запчасти для колес на английском языке

Соберите свой собственный высококачественный English Wheel менее чем за 150 долларов за материалы и детали!

Щелкните здесь, чтобы просмотреть слайд-шоу

Изготовленный компанией Desert Hybrids Precision Engineered Products, этот профессиональный набор планов и руководств содержит всю информацию. вам нужно будет построить и настроить свое собственное высококачественное английское колесо!

вам нужно будет построить и настроить свое собственное высококачественное английское колесо!

Большая универсальность — переносной или настольный!

Щелкните здесь, чтобы просмотреть слайд-шоу

Вам понадобится высококачественный, прочный и универсальный английский круг, чтобы построить, придать форму и отшлифовать свой собственный

Запчасти для чоппера, запчасти для хот-родов, патч-панели для кузова, а также персонализируйте или восстановите свой классический автомобиль. Этот набор планов позволит

Вы можете изготовить английское колесо профессионального качества, которое позволит вам точно придать форму или сгладить металлические детали.

Этот набор планов позволит

Вы можете изготовить английское колесо профессионального качества, которое позволит вам точно придать форму или сгладить металлические детали.

Этот набор планов и инструкций по сборке позволит любому, у кого есть базовые навыки механической обработки и сварки, построить это английское колесо (включая 16 нижних колес наковальни) менее чем за 150 долларов за детали и материалы! Английское колесо изготавливается из общедоступных материалов и деталей. Настоящее руководство по сборке включает полное описание всех необходимые детали, а также поставщиков, номера деталей и цены на все детали. Имеются подробные чертежи САПР для все детали и узлы, а так же много фото отдельных деталей и узлов.

Примечания по сборке в конце руководства содержат много важных сведений о сборке, сборке и

регулировка английского колеса. Чертежи English Wheel CAD, показанные в этом руководстве, также включены в виде отдельных файлов в формате pdf для

повышенная четкость при более высоких разрешениях.

Чертежи English Wheel CAD, показанные в этом руководстве, также включены в виде отдельных файлов в формате pdf для

повышенная четкость при более высоких разрешениях.

Эти планы включают более 150 полных страниц чертежей САПР, цветных фотографий высокого разрешения и текстового описания. в мельчайших подробностях каждый аспект создания и настройки English Wheel.

Технические характеристики колес на английском языке

Толщина стенки рамы в зависимости от номинальной грузоподъемности

Диапазон регулировки верхнего колеса от 40 до 50 фунтов.

от 40 до 50 фунтов.

Теперь доступен на компакт-диске в формате PDF

Английские чертежи колес Desert Hybrids поставляются на компакт-диске в формате PDF. С помощью бесплатной программы Adobe Acrobat Reader или принеся компакт-диск в местный магазин быстрой печати, вы сможете напечатать столько копий, сколько вам нужно, и в любом размере!

44,99 $

плюс 4,99 долл. США S/H

Щелкните здесь для комплектов английских колес

Щелкните здесь, чтобы найти запчасти для колес на английском языке

Сделать удобное английское колесо

Итак, пришло время начать изготавливать свои собственные детали, и для этого мне понадобился бы так называемый английский колесный станок для литья бака, защиты, сиденья и т. д. Но покупка такого станка была «небюджетной», поскольку они приходят с солидным ценником.

Следующим вариантом было построить один. Поскольку планов было не так много, я понял, что у меня будет кое-какая домашняя работа.

д. Но покупка такого станка была «небюджетной», поскольку они приходят с солидным ценником.

Следующим вариантом было построить один. Поскольку планов было не так много, я понял, что у меня будет кое-какая домашняя работа.

Нестандартный лист пресс-формы металлические детали с самодельным английским колесом

Катание листового металла. Лейф Хазелтин и его английское колесо Мне 32 года, я живу в Нью-Плимуте, и сколько себя помню, занимаюсь инженерией. Кажется, я начал подметать пол в папиной мастерской лет в восемь.

Я познакомился со сваркой, пробравшись в мастерскую, найдя запасной шлем и наблюдая, как большие мальчики сваривают. Это было круто, потому что они пили пиво, тусовались, у них были автомобили V8 и горячие цыпочки. Я хотел быть похожим на них. Наконец-то у меня появился шанс попробовать это однажды, и я начал собирать ножи и мечи вместе (которые я все еще делаю, но сварка стала лучше). Первый меч, который я сварил, до сих пор висит на стене сарая.

Я работал в сфере машиностроения здесь и в Австралии, так что мне не привыкать делать вещи из стали. Теперь я делаю то, что «я» хочу, и за эти годы реализовал множество проектов.

Другой мой интерес — мотоциклы, и моя текущая модель — Harley Softail 91-го года. Это похоже на тысячи других, поскольку вы можете изменить только некоторые продукты с болтовым креплением. Итак, пришло время начать изготавливать свои собственные детали, и для этого мне понадобился так называемый английский колесный станок для литья бака, защиты, сиденья и т. д. Но покупка такого станка была «небюджетной», так как они поставлялись с солидный ценник.

Следующим вариантом было построить один. Поскольку планов было не так много, я понял, что у меня будет кое-какая домашняя работа. Первым шагом было подумать о том, для чего я буду его использовать: нестандартные детали мотоцикла, бак, защита и т. д. Это дало бы мне представление о размере, который мне понадобится, примерно 600 мм горло с 150 мм x 50 мм верхним опорным колесом и 75 мм x 50 мм нижнее опорное колесо.

Все колеса кажутся довольно стандартными для машины такого размера. Мне посчастливилось найти комплект колес с подшипниками на TradeMe, так что это было преодолено одно препятствие, так как у меня нет токарного станка (он в моем рождественском списке).

Основная рама изготовлена из обрезков в мастерской, где я работал (ура, Пит). Все это было 100 x 50 x 6 мм RHS. Единственное, что нужно было выяснить, это домкратный вал. Я хотел использовать готовые материалы для этого. Если бы мне пришлось что-то обрабатывать, это стоило бы всего денег, и, кроме того, я не мог бы сказать, что «сделал» это тогда, не так ли? Покупке колес хватило чужих усилий в этом проекте.

Натяжная шпилька

Напорная шпилька — единственная настоящая механическая часть этой машины. Колеса основаны на нем, так что для меня это было хорошее место для начала. Я использовал сплошной вал 1 ¼” (32 мм) с буртиком 1 ¼” (32 мм), приваренный к прямоугольному полому профилю 50 x 50 x 5 мм (правая сторона) на одном конце, потому что вы не можете купить два секции коробки, которые будут аккуратно входить друг в друга. К нижнему концу я приварил квадратный кусок плоского стержня, а затем отшлифовал его до плотного прилегания. Это позволяет валу скользить вверх и вниз, но не поворачиваться.

Я использовал сплошной вал 1 ¼” (32 мм) с буртиком 1 ¼” (32 мм), приваренный к прямоугольному полому профилю 50 x 50 x 5 мм (правая сторона) на одном конце, потому что вы не можете купить два секции коробки, которые будут аккуратно входить друг в друга. К нижнему концу я приварил квадратный кусок плоского стержня, а затем отшлифовал его до плотного прилегания. Это позволяет валу скользить вверх и вниз, но не поворачиваться.

Вы должны выточить выемку, чтобы обеспечить шов внутри RHS. Не торопитесь с этим, так как это повлияет на ваш окончательный результат. Вы не хотите, чтобы ваши колеса болтались, когда вы пытаетесь «перекатить» лист металла. Это приведет только к некачественной работе и разозленному оператору.

Размер резьбового стержня, который вы используете, чтобы поднять его, не имеет значения. Я использовал 32 мм, потому что это то, что было у меня в сарае, и я думаю, что оно сработало идеально, красиво и прочно, с почти полным отсутствием люфта резьбы. Я уверен, что болта на 12 мм будет достаточно.

Примечания к чертежу

Ключевым моментом при изготовлении этого английского колеса является удержание обоих колес и домкратного вала по центру. Если вам нужно, работайте другие размеры от центральной линии.

Сталь для основной рамы, включая косынки для поперечины, имеет размер 100 x 50 x 6 мм, правая сторона. Подъемный вал имеет размеры 50 x 50 x 5 мм, правая сторона и передние ножки 40 x 40 x 5 мм, правая сторона.

Болты, выполняющие роль колесных осей, опираются на плоский стержень размером 50 x 10 мм. Шайбы по обеим сторонам колес — это то, что вам нужно для болта. Я оставил зазор 5 мм от изгиба колес до верха и до основания.

Потребовалось некоторое время, чтобы найти 20-миллиметровый болт (с потайной головкой) для верхнего опорного колеса диаметром 150 мм, но он или что-то подобное вам понадобится для подшипника. Нижнее опорное колесо имеет болт с потайной головкой M 12, или вы можете использовать что-то, что также подходит для подшипника.

Сварная U-образная опора из плоского стержня 50 мм x 10 мм для нижнего упорного колеса крепится на воротнике, подходящем для сплошного стержня 1 ¼ дюйма.

Консистентная смазка

При окончательной установке распорной шпильки я покрыл нижний конец вала противозадирной смазкой только для того, чтобы он скользил легко и свободно. Помните, что гравитация опустит ваше колесо, как только вы намотаете нить, и вы не хотите, чтобы она прилипла.

После того, как вы довольны посадкой, гайку и кольцо можно прикрепить на место с любого конца правой гайки. Если вы действительно уверены, что можете полностью приварить их. Я этого не делал, так как мне нравится видеть, как полностью готовая вещь собрана вместе, прежде чем я полностью сварю.

Я снял резьбовой штифт, поставляемый с манжетой, и вставил смазочный ниппель. Я полагаю, что легкая смазка время от времени будет делать это хорошо. Когда подъемный вал готов, все, что нам нужно, это ручка для поворота резьбы.

Чтобы сделать эту ручку, я использовал гайку 32 мм с одинаковыми кусками цельного стержня 16 мм, приваренными со всех шести сторон гайки. Я хотел сделать его тяжелым, так как я просто пинаю его ботинком, когда мне нужно больше или меньше нагрузки на работу.

При быстрой пробной подгонке все должно быть в порядке. Ручка будет приварена к резьбовому валу, но не в этот момент. Я обнаружил, что мне все еще нужно сделать остальную часть рамы на плоской поверхности, а с этой ручкой, уже приваренной, и в пути это было бы сложно

Люлька

Нижняя опора опорного колеса будет удерживать нижнее радиальное колесо (на его оси) на подъемном валу, поэтому для его установки на вал используется тот же самый 1 ¼” (32 мм) хомут. Установочный винт остается в это время, чтобы закрепить его на валу. Я использовал болт с потайной головкой в качестве оси для колеса, нарезал резьбу на одной из боковых пластин и обрезал болт так, чтобы он подходил заподлицо с обеих сторон. Вы же не хотите, уворачиваясь, зацепиться костяшками пальцев или ногтями за головку болта (это больно).

Вы же не хотите, уворачиваясь, зацепиться костяшками пальцев или ногтями за головку болта (это больно).

Чтобы прикрепить этот кронштейн, я использовал кусок правой руки 50 x 50 мм для макета вместо колеса шириной 50 мм, так как я не хотел, чтобы брызги сварки или искры попадали в подшипники.

ВАЖНО: убедитесь, что ошейник и люлька расположены по центру друг друга. Когда эта часть сделана, пришло время снова заняться основным кадром. Я решил не полностью сваривать в это время.

Основная рама

Собрать главную раму несложно, но нужно потратить время, чтобы убедиться, что все ровно. Делать это на скамейке хорошо, так как это обеспечивает хорошую ровную поверхность. Я знаю, что моя скамья квадратная, поэтому я использовал ее внешние края, чтобы G-образно закрепить свой кусок, измеряя, насколько это возможно, прямоугольность скамьи. Рамку можно закрепить.

На этом этапе не беспокойтесь о косынках, их можно будет сделать в конце. Основное внимание следует уделить тому, чтобы домкратный вал находился перпендикулярно верхней раме, так как именно здесь будет установлено верхнее колесо, и оба они должны располагаться по центру друг друга.

Основное внимание следует уделить тому, чтобы домкратный вал находился перпендикулярно верхней раме, так как именно здесь будет установлено верхнее колесо, и оба они должны располагаться по центру друг друга.

Тот же правый размер 50 x 50 мм используется для макета опоры верхнего колеса. Опять же, при этом я использовал болт с потайной головкой, но, поскольку у меня не было метчика на 20 мм для нарезания резьбы, я приварил к боковой пластине гайку на 20 мм. Затем я прикрепил люльку на место и убедился, что она расположена прямо по центру подъемного вала.

Когда я был уверен, я проверил еще раз, так как эта часть является одной из самых важных, и если она неверна, это даст вам неутешительные результаты в работе машины и вашей окончательной работе.

Когда все будет готово, начните окончательную сварку всей основной рамы.

Ноги

Теперь все, что осталось, это две передние ножки, вырезанные по размеру, для которых я использовал 40 x 40 x 5 мм RHS. Задняя стойка является частью основной рамы. Это будет модель на трех ножках, которая обеспечит лучшую устойчивость, чем четыре ножки на неровном полу.

Задняя стойка является частью основной рамы. Это будет модель на трех ножках, которая обеспечит лучшую устойчивость, чем четыре ножки на неровном полу.

Я прикрепил основную раму к центру скамейки под прямым углом, чтобы обеспечить ровную плоскую поверхность для ног.

Как только вы будете довольны положением ножек, полностью приварите их. Теперь у нас должно получиться что-то похожее на английское колесо, и мы можем сделать окончательную подгонку нижнего опорного колеса к валу.

Полностью собрал английское колесо и проверил соосность колес и работу домкратного вала. Тестовый прогон на листе толщиной 1,2 мм дал отличные результаты. Время зачистки и покраски.

С помощью пластины на моем 5-дюймовом шлифовальном станке я сгладил все сварные швы и все острые кромки, за которые мог зацепиться во время вращения.

Я выбрал краску Blue Hammer Coat, чтобы обеспечить превосходную отделку и придать ей профессиональный вид. Я большой поклонник завершения работы должным образом.

Керченская 12 к3. Процесс химчистки салона авто хоть и трудоемкий, но результат оправдывает всякое ожидание. Салон авто после химчистки просто преображается и дышит новой свежестью.

Керченская 12 к3. Процесс химчистки салона авто хоть и трудоемкий, но результат оправдывает всякое ожидание. Салон авто после химчистки просто преображается и дышит новой свежестью. аналогичные по классу

аналогичные по классу

Делал у него полную чистку салона. Он был справедлив с ценой и превзошел мои ожидания! Мои сиденья были очень грязными, и на них было множество пятен, которые, как я думал, не смогут полностью отстираться. Хуан вывел все пятна, и внутри моя машина выглядит и пахнет совершенно новой!! Я так доволен результатами! Бронируйте у него!»

Делал у него полную чистку салона. Он был справедлив с ценой и превзошел мои ожидания! Мои сиденья были очень грязными, и на них было множество пятен, которые, как я думал, не смогут полностью отстираться. Хуан вывел все пятна, и внутри моя машина выглядит и пахнет совершенно новой!! Я так доволен результатами! Бронируйте у него!» Многие пятна удаляются не полностью, но в 10 раз лучше. для вашей пользы, чтобы уменьшить количество микробов на поверхностях!

Многие пятна удаляются не полностью, но в 10 раз лучше. для вашей пользы, чтобы уменьшить количество микробов на поверхностях! д.

д.

Это поможет убить микробы и в то же время защитить, поэтому при прикосновении к поверхности на ней будет меньше микробов, чем на поверхности, покрытой MIRCO-BAN.

Это поможет убить микробы и в то же время защитить, поэтому при прикосновении к поверхности на ней будет меньше микробов, чем на поверхности, покрытой MIRCO-BAN. автомобиль — пятна, которые, как я думал, никогда не исчезнут, исчезли. Внутри моя машина теперь выглядит почти новой, хотя ей 6 лет. Они были своевременными, высочайший уровень общения и разумная цена. Они также отправили меня до и после фото машины. Очень рекомендую.»

автомобиль — пятна, которые, как я думал, никогда не исчезнут, исчезли. Внутри моя машина теперь выглядит почти новой, хотя ей 6 лет. Они были своевременными, высочайший уровень общения и разумная цена. Они также отправили меня до и после фото машины. Очень рекомендую.» У нас есть необходимые инструменты и продукты для решения большинства ситуаций. К настоящему времени мы почистили сотни салонов всех марок и моделей и в любом состоянии. Нас будет сложно удивить.

У нас есть необходимые инструменты и продукты для решения большинства ситуаций. К настоящему времени мы почистили сотни салонов всех марок и моделей и в любом состоянии. Нас будет сложно удивить. Фактическая цена зависит от размера, состояния и типа автомобиля.

Фактическая цена зависит от размера, состояния и типа автомобиля. В целом, это может занять от 2 до 5 часов. Мы работали над купе, на что ушло 4 часа из-за плохого состояния. С другой стороны, мы закончили внедорожник за 2,5 часа, так как он был в хорошем состоянии. Узнайте больше о нашей полной чистке салона здесь.

В целом, это может занять от 2 до 5 часов. Мы работали над купе, на что ушло 4 часа из-за плохого состояния. С другой стороны, мы закончили внедорожник за 2,5 часа, так как он был в хорошем состоянии. Узнайте больше о нашей полной чистке салона здесь.

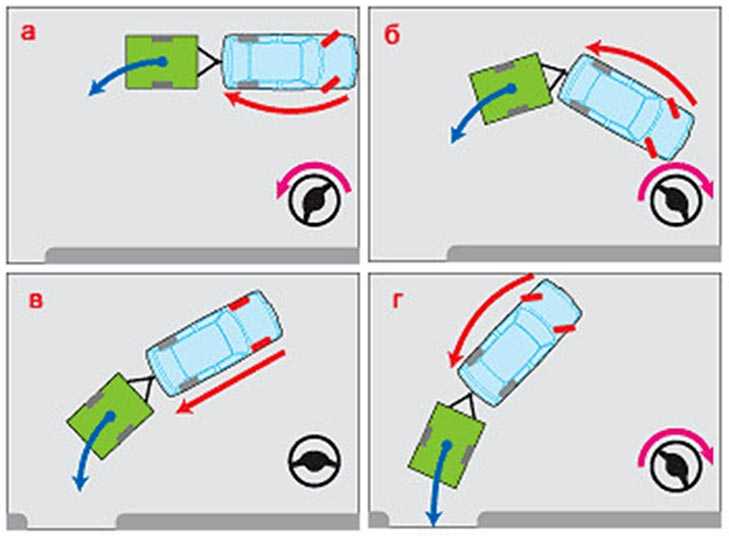

И, разумеется, движение задним ходом полностью попадает под категорию опасных маневров.

И, разумеется, движение задним ходом полностью попадает под категорию опасных маневров. Так же подписывайтесь на наш канал в ДЗЕНЕ.

Так же подписывайтесь на наш канал в ДЗЕНЕ.

Часть 9. Парковка — там есть схема поворота и изменение габаритной ширины автомобиля в процессе поворота.

Часть 9. Парковка — там есть схема поворота и изменение габаритной ширины автомобиля в процессе поворота. При такой посадке траектория движения контролируется лучше всего.

При такой посадке траектория движения контролируется лучше всего.

Например, на небольшой территории, в тесном проулке или в узком гаражном проезде.

Например, на небольшой территории, в тесном проулке или в узком гаражном проезде. Доехав до края дороги, останавливаетесь. Теперь вы готовы к движению назад.

Доехав до края дороги, останавливаетесь. Теперь вы готовы к движению назад.

Нам не платят за обзоры или другой контент.

Нам не платят за обзоры или другой контент. Я не могу купить какую-либо систему безопасности, так как же я могу обезопасить свой дом без сигнализации?

Я не могу купить какую-либо систему безопасности, так как же я могу обезопасить свой дом без сигнализации? Если личного автополиса недостаточно, приобретите дополнительную страховку.

Если личного автополиса недостаточно, приобретите дополнительную страховку. Купить книгу

Купить книгу

Если экзаменатор решит, что вы влезли на бордюр, потому что понятия не имели, что делаете, или потеряли контроль над автомобилем, вы потерпите неудачу.

Если экзаменатор решит, что вы влезли на бордюр, потому что понятия не имели, что делаете, или потеряли контроль над автомобилем, вы потерпите неудачу. Если вы не пристегнете ремень безопасности, вы провалите экзамен по вождению.

Если вы не пристегнете ремень безопасности, вы провалите экзамен по вождению.

Но следы в виде характерного налёта остаются, в том числе и на приводном ремне.

Но следы в виде характерного налёта остаются, в том числе и на приводном ремне.

Как правило, один и тот же типоразмер с известным из каталога заводским номером изготавливается множеством фирм.

Как правило, один и тот же типоразмер с известным из каталога заводским номером изготавливается множеством фирм.

Так, можно рассмотреть, основные из них:

Так, можно рассмотреть, основные из них: Конечно, если самостоятельно не возможно определить состояние узла, то рекомендуется обратиться в автосервис, для проведения диагностики.

Конечно, если самостоятельно не возможно определить состояние узла, то рекомендуется обратиться в автосервис, для проведения диагностики.

Храните моторное масло в прохладном темном месте, чтобы оно прослужило дольше.

Храните моторное масло в прохладном темном месте, чтобы оно прослужило дольше. Мультивязкостные масла избавляют от необходимости менять масло в разные сезоны.

Мультивязкостные масла избавляют от необходимости менять масло в разные сезоны. Вы можете догадаться…

Вы можете догадаться…

Шлам моторного масла может привести к увеличению расхода топлива, низкому давлению масла и повреждению деталей двигателя.

Шлам моторного масла может привести к увеличению расхода топлива, низкому давлению масла и повреждению деталей двигателя. Со всеми жизненно важными и чувствительными компонентами вашего двигателя важно правильно…

Со всеми жизненно важными и чувствительными компонентами вашего двигателя важно правильно…

Тем не менее, он не делает свою работу в одиночку. На самом деле, это только одна часть из многих в системе рулевого управления. Рулевая колонка…

Тем не менее, он не делает свою работу в одиночку. На самом деле, это только одна часть из многих в системе рулевого управления. Рулевая колонка… Если вакуумная система вашего автомобиля негерметична, ваш автомобиль…

Если вакуумная система вашего автомобиля негерметична, ваш автомобиль…

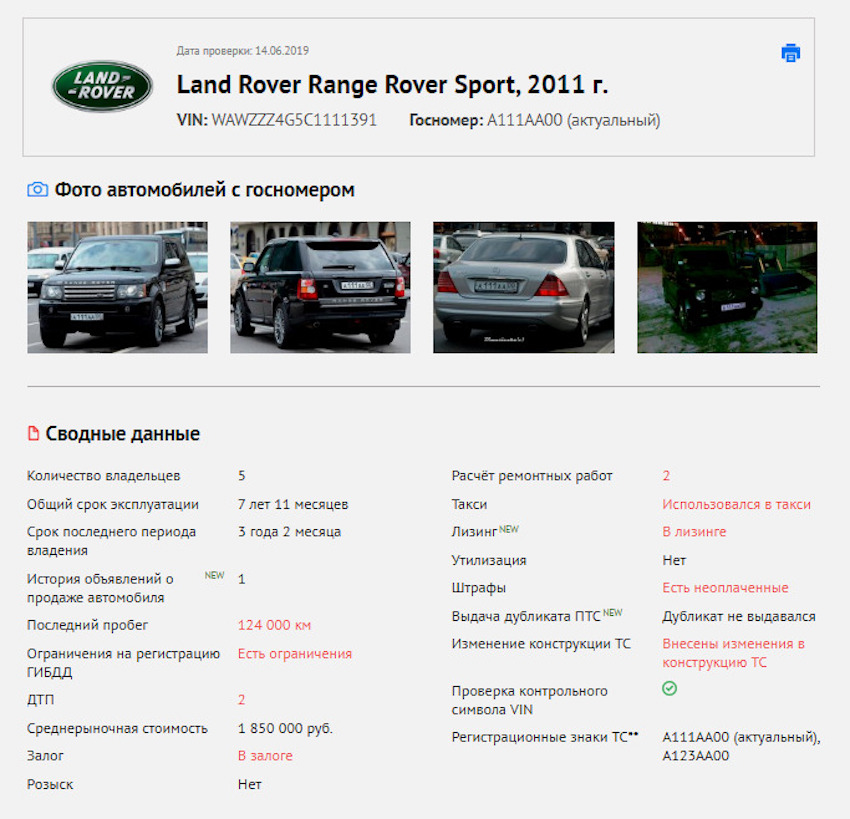

RIA проверил VIN-код и сравнил информацию от продавца с данными реестров МВД. Проверить всю историю авто 4

RIA проверил VIN-код и сравнил информацию от продавца с данными реестров МВД. Проверить всю историю авто 4 RIA проверил VIN-код и сравнил информацию от продавца с данными реестров МВД. Проверить всю историю авто 4

RIA проверил VIN-код и сравнил информацию от продавца с данными реестров МВД. Проверить всю историю авто 4 6 л.

6 л. Капот, фари, бампер, дзеркала, ручки обтягнуті бронеплівкою.

-клімат-контроль (2 зони)

-круїз контроль

-підігрів передніх та задніх сидінь

-підігрів керма

-датчики дощу та світла

-датчики тиску в шинах

-шкіряне кермо та ручка кпп

-LED ходові вогні

-камера заднього виду

-Дзеркала, що складаються

-Дзеркало заднього виду з покриттям антивідблиску

-частково тонована

-килимок і полиця в багажнику

-Домкрат,ключ,запаска

Перегляд авто на Позняках. Торг лише біля машини. …

Капот, фари, бампер, дзеркала, ручки обтягнуті бронеплівкою.

-клімат-контроль (2 зони)

-круїз контроль

-підігрів передніх та задніх сидінь

-підігрів керма

-датчики дощу та світла

-датчики тиску в шинах

-шкіряне кермо та ручка кпп

-LED ходові вогні

-камера заднього виду

-Дзеркала, що складаються

-Дзеркало заднього виду з покриттям антивідблиску

-частково тонована

-килимок і полиця в багажнику

-Домкрат,ключ,запаска

Перегляд авто на Позняках. Торг лише біля машини. … …

… 6 л.

6 л. RIA проверил VIN-код и сравнил информацию от продавца с данными реестров МВД. Проверить всю историю авто 0

RIA проверил VIN-код и сравнил информацию от продавца с данными реестров МВД. Проверить всю историю авто 0 км

км Проверить всю историю авто 0

Проверить всю историю авто 0 км назад, масло Motul, фильтра Kia, новый АКБ Bosch. Задний вид камеры. По работе ТС замечаний нет. Пробег настоящий, проверка на любом СТО. Автомобиль приобретен в феврале 2021 года в США для себя, с пробегом 32 т. км. Касающийся боковой удар, подушки безопасности не были повреждены. Обмен не интересует. Всем хороших покупок. …

км назад, масло Motul, фильтра Kia, новый АКБ Bosch. Задний вид камеры. По работе ТС замечаний нет. Пробег настоящий, проверка на любом СТО. Автомобиль приобретен в феврале 2021 года в США для себя, с пробегом 32 т. км. Касающийся боковой удар, подушки безопасности не были повреждены. Обмен не интересует. Всем хороших покупок. … RIA проверил VIN-код и сравнил информацию от продавца с данными реестров МВД. Проверить всю историю авто 0

RIA проверил VIN-код и сравнил информацию от продавца с данными реестров МВД. Проверить всю историю авто 0 7 л.

7 л. ..

.. Если Вам нравятся мощные полноприводные кроссоверы – то это авто для Вас! …

Если Вам нравятся мощные полноприводные кроссоверы – то это авто для Вас! …

— Средний автомобиль, подумайте перед покупкой.- Плохой автомобиль, не советую.- Ужасный автомобиль, не советую.- оцените машину

— Средний автомобиль, подумайте перед покупкой.- Плохой автомобиль, не советую.- Ужасный автомобиль, не советую.- оцените машину — оцените машину

— оцените машину ..

..

60,95 -65,95 Lakh — 65,95 — 65,95 — 65,95 -0019

60,95 -65,95 Lakh — 65,95 — 65,95 — 65,95 -0019

Конкуренция со стороны стойких приверженцев сегмента, таких как Mazda CX-5 и Honda CR-V, является жесткой, но Sportage 2023 года доказывает, что он может предложить больше, чем просто дикий внешний вид.

Конкуренция со стороны стойких приверженцев сегмента, таких как Mazda CX-5 и Honda CR-V, является жесткой, но Sportage 2023 года доказывает, что он может предложить больше, чем просто дикий внешний вид. США

США Любая силовая установка может работать в паре с передним или полным приводом. Существует также подключаемый гибрид с полным приводом, который использует бензиновый двигатель с обычным гибридом, но добавляет более мощный электродвигатель и аккумуляторную батарею большего размера. Во время нашего первоначального тест-драйва мы протестировали как базовый четырехцилиндровый, так и гибридный силовой агрегат, и последний нас больше удовлетворил, чем первый. Дополнительная мощность гибрида и низкая мощность электродвигателя делают его более отзывчивым. Когда мы тестировали подключаемую гибридную модель, она разгонялась до 60 миль в час за 6,9 секунды.секунд на нашем тестовом треке. Sportage построен на новой платформе с удлиненной колесной базой, в результате чего повышается комфорт при езде. Внедрение прочной отделки, такой как X-Line, придает компактному мотоциклу внедорожную атмосферу, но у X-Pro на самом деле есть некоторое оборудование, которое помогает справиться с суровыми вещами. Он оснащен черными 17-дюймовыми дисками и вездеходными шинами, а также имеет выбор режимов вождения.

Любая силовая установка может работать в паре с передним или полным приводом. Существует также подключаемый гибрид с полным приводом, который использует бензиновый двигатель с обычным гибридом, но добавляет более мощный электродвигатель и аккумуляторную батарею большего размера. Во время нашего первоначального тест-драйва мы протестировали как базовый четырехцилиндровый, так и гибридный силовой агрегат, и последний нас больше удовлетворил, чем первый. Дополнительная мощность гибрида и низкая мощность электродвигателя делают его более отзывчивым. Когда мы тестировали подключаемую гибридную модель, она разгонялась до 60 миль в час за 6,9 секунды.секунд на нашем тестовом треке. Sportage построен на новой платформе с удлиненной колесной базой, в результате чего повышается комфорт при езде. Внедрение прочной отделки, такой как X-Line, придает компактному мотоциклу внедорожную атмосферу, но у X-Pro на самом деле есть некоторое оборудование, которое помогает справиться с суровыми вещами. Он оснащен черными 17-дюймовыми дисками и вездеходными шинами, а также имеет выбор режимов вождения.

Гибрид с передним приводом рассчитан на 42 мили на галлон по городу и 44 мили на галлон по шоссе. Агентство по охране окружающей среды оценило гибридную модель с расходом топлива 36 миль на галлон по городу и 35 миль на галлон по шоссе. Полноприводный Sportage Hybrid расходует 31 милю на галлон на нашем экономичном маршруте со скоростью 75 миль в час, что на 7 миль на галлон меньше его рейтинга EPA. Для получения дополнительной информации об экономии топлива Sportage посетите веб-сайт EPA.

Гибрид с передним приводом рассчитан на 42 мили на галлон по городу и 44 мили на галлон по шоссе. Агентство по охране окружающей среды оценило гибридную модель с расходом топлива 36 миль на галлон по городу и 35 миль на галлон по шоссе. Полноприводный Sportage Hybrid расходует 31 милю на галлон на нашем экономичном маршруте со скоростью 75 миль в час, что на 7 миль на галлон меньше его рейтинга EPA. Для получения дополнительной информации об экономии топлива Sportage посетите веб-сайт EPA. Благодаря большим габаритным размерам, а также более длинной колесной базе, у Sportage больше места для ног задних сидений и 40 кубических футов грузового пространства за задним сиденьем. Также имеется двухуровневый грузовой пол для еще большей универсальности.

Благодаря большим габаритным размерам, а также более длинной колесной базе, у Sportage больше места для ног задних сидений и 40 кубических футов грузового пространства за задним сиденьем. Также имеется двухуровневый грузовой пол для еще большей универсальности. Доступен модернизированный прибор Harman/Kardon, а также зарядное устройство для беспроводного телефона и точка доступа Wi-Fi на основе подписки.

Доступен модернизированный прибор Harman/Kardon, а также зарядное устройство для беспроводного телефона и точка доступа Wi-Fi на основе подписки. Однако ему не хватает бесплатного обслуживания конкурентов, таких как Toyota, и даже его корпоративного брата Hyundai.

Однако ему не хватает бесплатного обслуживания конкурентов, таких как Toyota, и даже его корпоративного брата Hyundai.

6 Sec @ 90 MPH 9033. 100 миль. 120 миль/ч: 36,5 с 90 323 90 440 В приведенных выше результатах не учитывается разворот на 1 фут 0,3 с.

6 Sec @ 90 MPH 9033. 100 миль. 120 миль/ч: 36,5 с 90 323 90 440 В приведенных выше результатах не учитывается разворот на 1 фут 0,3 с.

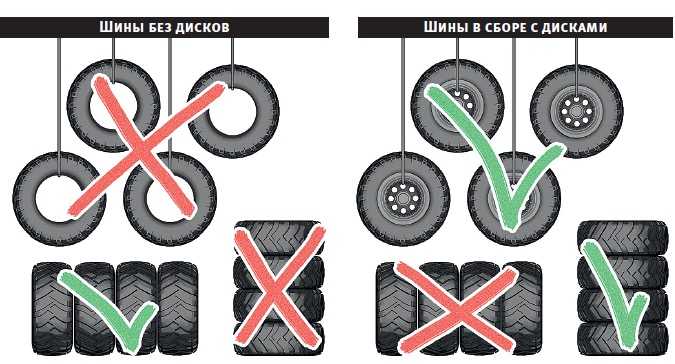

С такими колесами лучше работает антиблокировочная система. На погонный метр должно быть не больше 60 штук шипов, глубина протектора – от 4 мм.

С такими колесами лучше работает антиблокировочная система. На погонный метр должно быть не больше 60 штук шипов, глубина протектора – от 4 мм.

Перед тем как ездить на автомобиле на работу каждый день и уж тем более, если планируете дальнюю поездку по трассе, обязательно покатайтесь с новыми шинами хотя бы полчаса недалеко от дома.

Перед тем как ездить на автомобиле на работу каждый день и уж тем более, если планируете дальнюю поездку по трассе, обязательно покатайтесь с новыми шинами хотя бы полчаса недалеко от дома.

Например, если на шинах Nokian пропадает снежинка, такую резину можно использовать только как летную.

Например, если на шинах Nokian пропадает снежинка, такую резину можно использовать только как летную.

Однако главная причина необходимости смены колес — вовсе не эластичность, а полная неспособность летних шин ездить по снегу. Бывает, что во время утренних заморозков дорога покрывается коркой льда или выпадает мокрый снег. Малочисленные канавки протектора летней шины высотой от 1,5 до 3 мм забиваются снегом, и шина теряет способность тормозить. Путь до полной остановки транспортного средства увеличивается втрое и больше.

Однако главная причина необходимости смены колес — вовсе не эластичность, а полная неспособность летних шин ездить по снегу. Бывает, что во время утренних заморозков дорога покрывается коркой льда или выпадает мокрый снег. Малочисленные канавки протектора летней шины высотой от 1,5 до 3 мм забиваются снегом, и шина теряет способность тормозить. Путь до полной остановки транспортного средства увеличивается втрое и больше.

Вывод экспертов оказался парадоксальным. Летняя резина лучше всего работает при осенних температурах воздуха в пределе 3-12 градусов тепла. Если температура воздуха растет, то сокращается и тормозной путь. При +35 летние покрышки имеют примерно такое же сцепление с асфальтом, как и при -5. Таким образом, если асфальт чист и сух, то летние покрышки будут ездить по нему хорошо даже в холода.

Вывод экспертов оказался парадоксальным. Летняя резина лучше всего работает при осенних температурах воздуха в пределе 3-12 градусов тепла. Если температура воздуха растет, то сокращается и тормозной путь. При +35 летние покрышки имеют примерно такое же сцепление с асфальтом, как и при -5. Таким образом, если асфальт чист и сух, то летние покрышки будут ездить по нему хорошо даже в холода. Однако если погода преподнесла сюрприз и дороги оказались завалены снегом уже в начале осени, то на летних покрышках отправляться в путь категорически нельзя. Придется подождать, пока снег растает. Летние шины в таких условиях работать не могут.

Однако если погода преподнесла сюрприз и дороги оказались завалены снегом уже в начале осени, то на летних покрышках отправляться в путь категорически нельзя. Придется подождать, пока снег растает. Летние шины в таких условиях работать не могут. Фото Джека Боланда /Toronto Sun

Фото Джека Боланда /Toronto Sun

Но есть более простой способ — в Интернете есть множество калькуляторов размеров шин, которые просто позволяют вам провести параллельное сравнение, введя исходный размер и то, что вы, возможно, рассматриваете как зимнюю резину. Если две окружности отличаются более чем на три процента, проверьте другой размер.

Но есть более простой способ — в Интернете есть множество калькуляторов размеров шин, которые просто позволяют вам провести параллельное сравнение, введя исходный размер и то, что вы, возможно, рассматриваете как зимнюю резину. Если две окружности отличаются более чем на три процента, проверьте другой размер.

ca Blind-Spot Monitor по средам и субботам

ca Blind-Spot Monitor по средам и субботам

gov для получения последней информации о дорожном движении, в том числе о дорогах, покрытых льдом и снегом.

gov для получения последней информации о дорожном движении, в том числе о дорогах, покрытых льдом и снегом. Включите фонарик, аптечку, одеяло, лопату, песок (чтобы обеспечить сцепление шин), нескоропортящиеся закуски, питьевую воду и сигнальные ракеты. Возможно, вы захотите включить другие элементы в зависимости от ваших личных потребностей.

Включите фонарик, аптечку, одеяло, лопату, песок (чтобы обеспечить сцепление шин), нескоропортящиеся закуски, питьевую воду и сигнальные ракеты. Возможно, вы захотите включить другие элементы в зависимости от ваших личных потребностей.

Для стандартных тормозов без антиблокировочной системы осторожно нажимайте на педаль тормоза, чтобы избежать блокировки).

Для стандартных тормозов без антиблокировочной системы осторожно нажимайте на педаль тормоза, чтобы избежать блокировки).

У каждого типа поверхности существуют уникальные особенности, которые может учесть только опытный мастер.

У каждого типа поверхности существуют уникальные особенности, которые может учесть только опытный мастер. Благодаря исключительной эффективности эта пропитка отталкивает влагу и грязь до 6 месяцев после нанесения. А также блокирует потерю цвета, появление потертостей и деформации.

Благодаря исключительной эффективности эта пропитка отталкивает влагу и грязь до 6 месяцев после нанесения. А также блокирует потерю цвета, появление потертостей и деформации. После нанесения Q2 LeatherShield от Gyeon в Chisto Kristo вы не увидите изменений ни в цвете, ни в приятном ощущении гладкой новой кожи.

После нанесения Q2 LeatherShield от Gyeon в Chisto Kristo вы не увидите изменений ни в цвете, ни в приятном ощущении гладкой новой кожи. Это позволяет добиться невероятной эффективности там, где она зависит от сложных условий эксплуатации автомобилей.

Это позволяет добиться невероятной эффективности там, где она зависит от сложных условий эксплуатации автомобилей. Более того, раскройте преимущества этой инновационной модификации.

Более того, раскройте преимущества этой инновационной модификации.

По этим причинам вам следует подумать о том, чтобы получить такое покрытие для ваших кожаных изделий. В конце концов, нет ничего лучше, чем знать, что вы хорошо защитили свои инвестиции.

По этим причинам вам следует подумать о том, чтобы получить такое покрытие для ваших кожаных изделий. В конце концов, нет ничего лучше, чем знать, что вы хорошо защитили свои инвестиции. Вот почему интерьерные керамические тканевые покрытия так выгодны. Они делают вашу ткань устойчивой к жидкостям и грязи. Это означает, что вещества, вызывающие появление пятен, собираются в капли и скатываются с обивки, а не проникают в нее.

Вот почему интерьерные керамические тканевые покрытия так выгодны. Они делают вашу ткань устойчивой к жидкостям и грязи. Это означает, что вещества, вызывающие появление пятен, собираются в капли и скатываются с обивки, а не проникают в нее. годы вперед. Вот где керамическое покрытие для интерьеров вступает в игру.

годы вперед. Вот где керамическое покрытие для интерьеров вступает в игру. Во-первых, это чрезвычайно универсальное покрытие, которое обеспечивает защиту сверху донизу, не создавая тяжелого или слишком заметного слоя поверх ваших внутренних материалов. Он универсален и способен защитить ковровое покрытие, кожаные, виниловые и даже тканевые сиденья. В то время как покрытия потребительского класса служат только около трех месяцев, нашему профессиональному покрытию требуется только один раз, чтобы оно было эффективным и долговечным в течение многих лет. Это означает, что пятна, разливы и всевозможные беспорядки вообще не смогут просочиться через вашу ткань.

Во-первых, это чрезвычайно универсальное покрытие, которое обеспечивает защиту сверху донизу, не создавая тяжелого или слишком заметного слоя поверх ваших внутренних материалов. Он универсален и способен защитить ковровое покрытие, кожаные, виниловые и даже тканевые сиденья. В то время как покрытия потребительского класса служат только около трех месяцев, нашему профессиональному покрытию требуется только один раз, чтобы оно было эффективным и долговечным в течение многих лет. Это означает, что пятна, разливы и всевозможные беспорядки вообще не смогут просочиться через вашу ткань.

установки

» Deutz

» 400 кВт

установки

» Deutz

» 400 кВт 11.2018 12:52

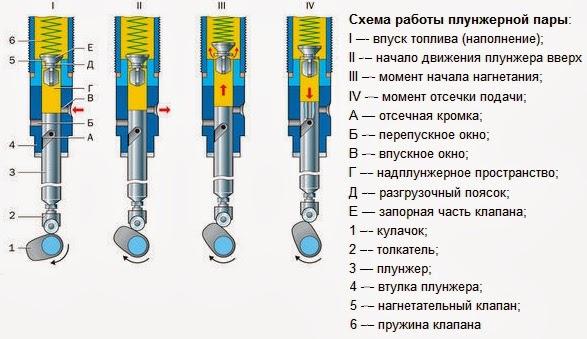

11.2018 12:52 — То есть главное назначение и функция данного элемента заключается в измерении точного количества горючего для его подачи в цилиндры двигателя. Кроме этого, при помощи данного элемента насос подает топливо под определенным давлением в нужный момент. Но для того чтобы осуществлять все эти операции без сбоя, плунжерная пара должна соответствовать ряду технических требований. Само же ее производство осуществляется на высокотехнологичном оборудовании (как правило, на крупных предприятиях). В домашних условиях подобный элемент изготовить невозможно.

— То есть главное назначение и функция данного элемента заключается в измерении точного количества горючего для его подачи в цилиндры двигателя. Кроме этого, при помощи данного элемента насос подает топливо под определенным давлением в нужный момент. Но для того чтобы осуществлять все эти операции без сбоя, плунжерная пара должна соответствовать ряду технических требований. Само же ее производство осуществляется на высокотехнологичном оборудовании (как правило, на крупных предприятиях). В домашних условиях подобный элемент изготовить невозможно. Далее горючее под давлением попадает к распылителю через топливопровод и держатель клапана. Как только канавка плунжера открывает сливной канал, уровень давления в камере падает, а пружина нагнетательного клапана прижимает корпус устройства к седлу обратно. Такое действие происходит в системе до тех пор, пока плунжер не начнет новый рабочий ход.

Далее горючее под давлением попадает к распылителю через топливопровод и держатель клапана. Как только канавка плунжера открывает сливной канал, уровень давления в камере падает, а пружина нагнетательного клапана прижимает корпус устройства к седлу обратно. Такое действие происходит в системе до тех пор, пока плунжер не начнет новый рабочий ход.

Это принято называть плунжерной парой.

Это принято называть плунжерной парой.

Именно повышенные параметры давления дают понять, для чего здесь нужен плунжер. Тут применяется плунжерная пара, которую справедливо называют одним из ключевых компонентов насоса.

Именно повышенные параметры давления дают понять, для чего здесь нужен плунжер. Тут применяется плунжерная пара, которую справедливо называют одним из ключевых компонентов насоса.

Сухая работа способствует возникновению сильного трения и перегрева.

Сухая работа способствует возникновению сильного трения и перегрева.

Поэтому отдельно различают насосы плунжерного и поршневого типа. Последние не могут справиться с теми задачами, которые без проблем выполняют их коллеги на основе пары плунжер-втулка. В основном речь идёт об условиях работы при высоком давлении.

Поэтому отдельно различают насосы плунжерного и поршневого типа. Последние не могут справиться с теми задачами, которые без проблем выполняют их коллеги на основе пары плунжер-втулка. В основном речь идёт об условиях работы при высоком давлении.

На холостом ходу винтовая канавка плунжерного узла ТНВД в некоторой степени совмещена со сливным отверстием топливного бака. Вот поэтому и поджимается топливо плунжерным блоком и идет к форсунке, но некоторое количество топлива сливается в топливную галерею.

На холостом ходу винтовая канавка плунжерного узла ТНВД в некоторой степени совмещена со сливным отверстием топливного бака. Вот поэтому и поджимается топливо плунжерным блоком и идет к форсунке, но некоторое количество топлива сливается в топливную галерею. |

Дизельные двигатели

|

Дизельные двигатели Эта мера служит для предотвращения «заклинивания» плунжера, поскольку плунжер больше не прижимается к стенке цилиндра давлением впрыска. Ствол снабжен одним или двумя впускными отверстиями для входа и выхода топлива.

Эта мера служит для предотвращения «заклинивания» плунжера, поскольку плунжер больше не прижимается к стенке цилиндра давлением впрыска. Ствол снабжен одним или двумя впускными отверстиями для входа и выхода топлива.

drom.ru

drom.ru

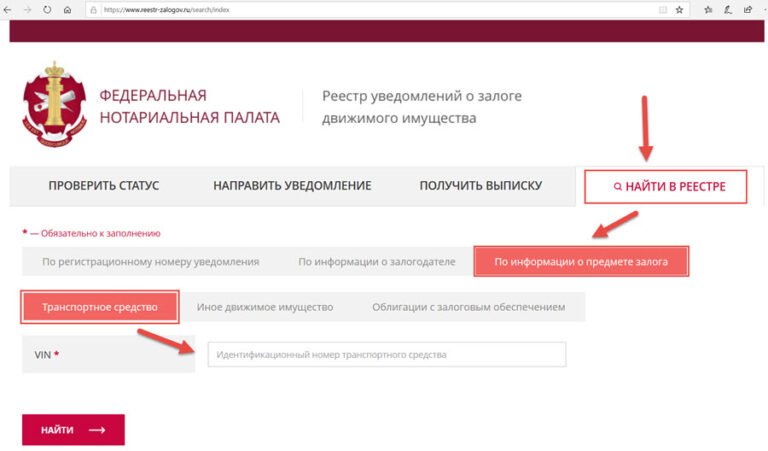

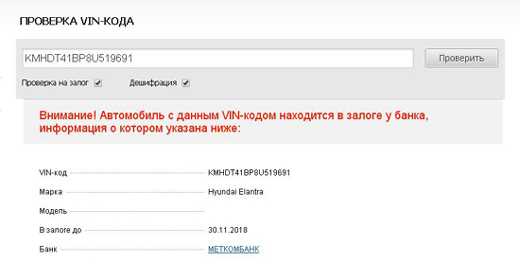

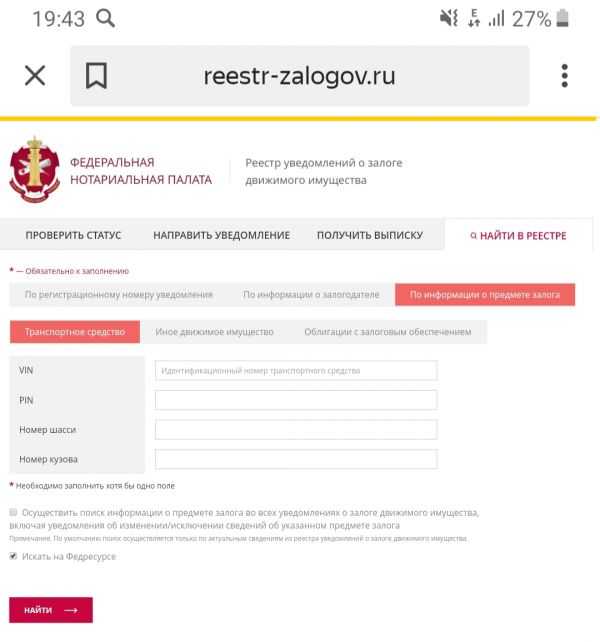

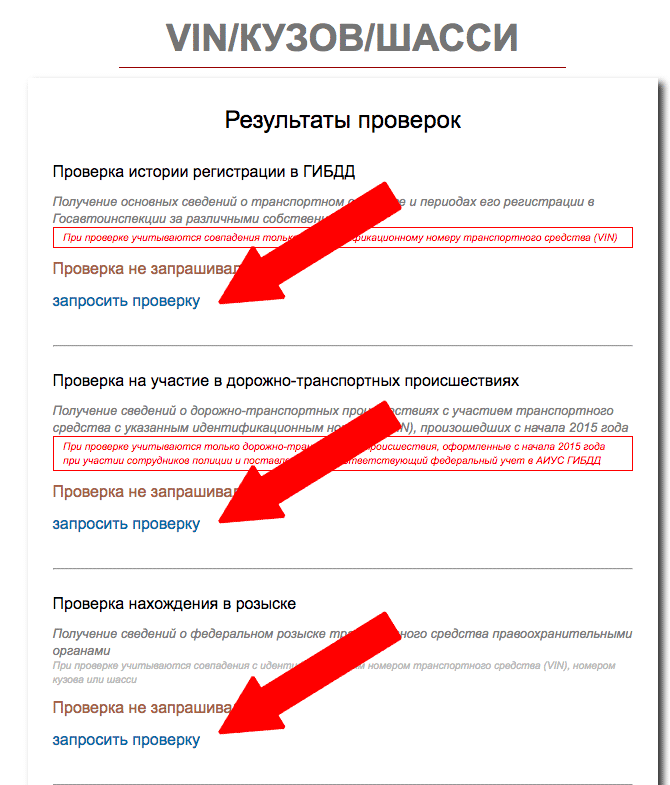

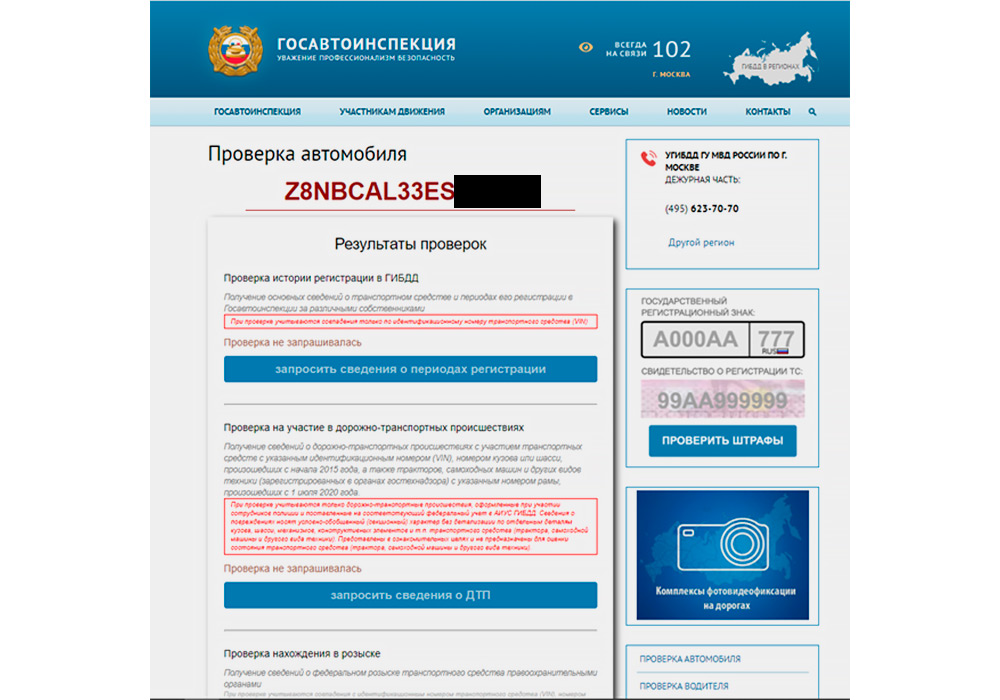

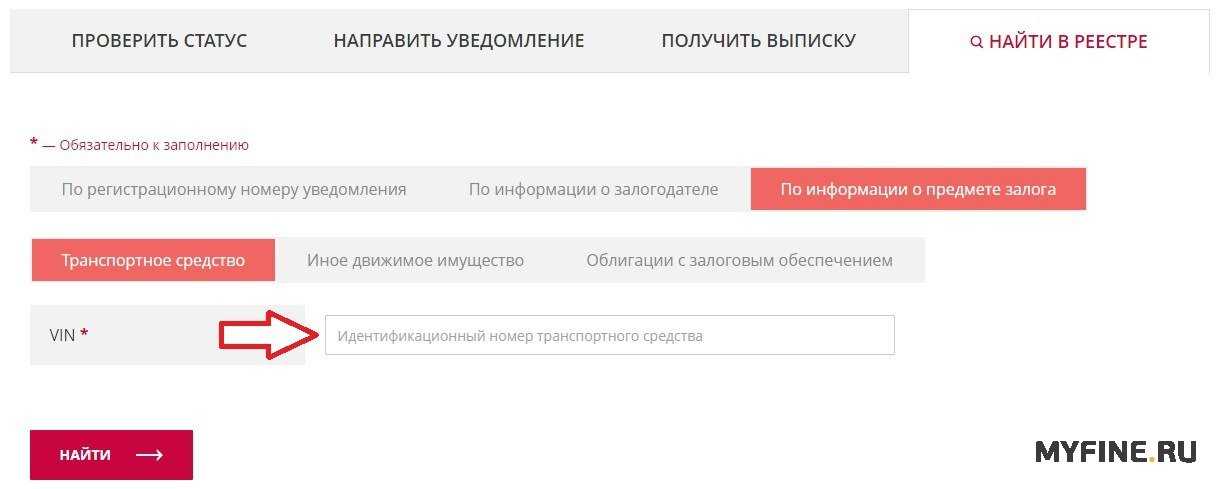

Единый реестр залогов автомобилей (далее – реестр) открыт для всех желающих, но официальный сайт ФНП РФ часто не работает, закрывается на профилактику и долго подгружает данные. Сервис Штрафы ГИБДД онлайн предоставляет удобную альтернативу. Данные по залогам берутся из реестра Федеральной нотариальной палаты России, которая ведет учет залогов автомобилей.

Единый реестр залогов автомобилей (далее – реестр) открыт для всех желающих, но официальный сайт ФНП РФ часто не работает, закрывается на профилактику и долго подгружает данные. Сервис Штрафы ГИБДД онлайн предоставляет удобную альтернативу. Данные по залогам берутся из реестра Федеральной нотариальной палаты России, которая ведет учет залогов автомобилей. Указанная информация автоматически появляется и в базе ГИБДД.

Указанная информация автоматически появляется и в базе ГИБДД.

С 2014 г перепродажа транспорта упрощена. Автолюбителям не нужно проходить полную процедуру оформления прав владения, только перерегистрировать.

С 2014 г перепродажа транспорта упрощена. Автолюбителям не нужно проходить полную процедуру оформления прав владения, только перерегистрировать. 32(a)(1), 7582.05(a)(1)) должны явиться в суд для проведения выборов. Уплачивая и отказываясь от залога в таких случаях, лицо отказывается от права возбуждать уголовное дело как мисдиминор.

32(a)(1), 7582.05(a)(1)) должны явиться в суд для проведения выборов. Уплачивая и отказываясь от залога в таких случаях, лицо отказывается от права возбуждать уголовное дело как мисдиминор. Вы также можете использовать ящики внутри корта или заплатить лично, как показано выше.

Вы также можете использовать ящики внутри корта или заплатить лично, как показано выше.

, Annex Building, Vista, 92081.

, Annex Building, Vista, 92081.

Если страховка действительна после момента выдачи билета или у вас нет страховки, то явка в суд обязательна.

Если страховка действительна после момента выдачи билета или у вас нет страховки, то явка в суд обязательна. Если вы пишете в суд, укажите:

Если вы пишете в суд, укажите:

Дела о дорожно-транспортных происшествиях должны рассматриваться в округе, где вы получили штраф.

Дела о дорожно-транспортных происшествиях должны рассматриваться в округе, где вы получили штраф.

Прочтите Инструкции для ответчика (судебное разбирательство по письменному заявлению) (TR-200) для получения дополнительной информации о судебном разбирательстве по заявлению.

Прочтите Инструкции для ответчика (судебное разбирательство по письменному заявлению) (TR-200) для получения дополнительной информации о судебном разбирательстве по заявлению. Например, если к сумме штрафа или залога в размере 25 долларов США добавляются штрафы и сборы, общая сумма задолженности составляет приблизительно 175 долларов США. Дополнительная информация о том, как определяется штраф, доступна.

Например, если к сумме штрафа или залога в размере 25 долларов США добавляются штрафы и сборы, общая сумма задолженности составляет приблизительно 175 долларов США. Дополнительная информация о том, как определяется штраф, доступна. Обязательно верните подписанный талон или другое доказательство в суд вместе с вашим гонораром.

Обязательно верните подписанный талон или другое доказательство в суд вместе с вашим гонораром.

Возможно, вы получили инструкции о том, как это сделать. Если вы этого не сделали, но желаете просмотреть фотографии и видео, обратитесь в полицию.

Возможно, вы получили инструкции о том, как это сделать. Если вы этого не сделали, но желаете просмотреть фотографии и видео, обратитесь в полицию. Вы должны забронировать дату, чтобы увидеть судью.

Вы должны забронировать дату, чтобы увидеть судью.

Южнопроектная, 4

Южнопроектная, 4 Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

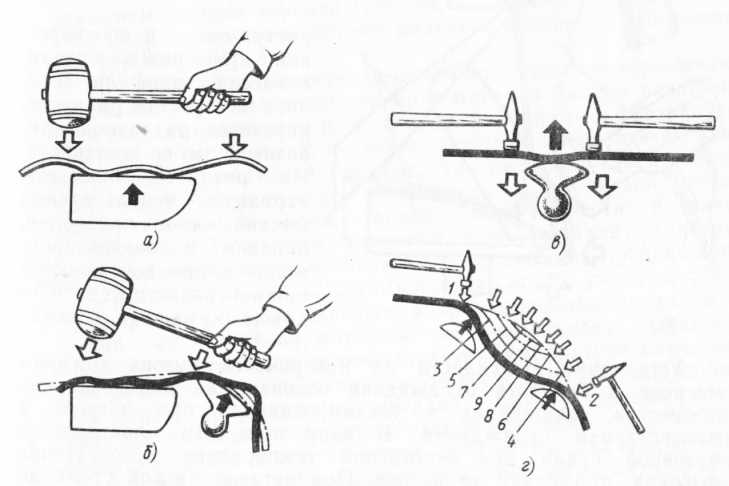

3. Правка металла:

а — проверка на глаз, б — момент правки

3. Правка металла:

а — проверка на глаз, б — момент правки Выбор приемов и способов правки и рихтовки зависит от величины прогиба, размеров и материала детали.

Выбор приемов и способов правки и рихтовки зависит от величины прогиба, размеров и материала детали. При правке и рихтовке независимо от формы и толщины детали необходимо надевать рукавицы.

При правке и рихтовке независимо от формы и толщины детали необходимо надевать рукавицы. Правку начинают с ближайшего к вмятине края, по которому наносят ряд ударов молотком в пределах, отмеченных мелом. Затем наносят удары по другому краю. После этого по первому краю наносят повторные удары, указанные точками на детали 3, и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к середине. Удары молотком наносят часто, но не сильно, особенно перед окончанием правки. Не допускают несколько ударов по одному и тому же месту, так как это может привести к образованию новой неровности.

Правку начинают с ближайшего к вмятине края, по которому наносят ряд ударов молотком в пределах, отмеченных мелом. Затем наносят удары по другому краю. После этого по первому краю наносят повторные удары, указанные точками на детали 3, и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к середине. Удары молотком наносят часто, но не сильно, особенно перед окончанием правки. Не допускают несколько ударов по одному и тому же месту, так как это может привести к образованию новой неровности.

Деталь при этом лучше располагать не на плоской плите, а на рихтовочную бабке с выпуклой поверхностью. Удары наносят рихтовочным молотком не по выпуклой, а по вогнутой стороне поверхности полосовой детали 3. Прежде чем приступить к рихтовке детали, нужно в первую очередь определить место изгиба. Затем надеть на левую руку рукавицу и положить деталь на рихтовочную бабку, установленную на деревянном столе. После этого рихтовочным молотком 4 наносят легкие удары по вогнутой поверхности детали, при этом деталь перемещают вверх и вниз по поверхности бабки и периодически проверяют прямолинейность лекальной линейкой или на контрольной плите с помощью щупа.

Деталь при этом лучше располагать не на плоской плите, а на рихтовочную бабке с выпуклой поверхностью. Удары наносят рихтовочным молотком не по выпуклой, а по вогнутой стороне поверхности полосовой детали 3. Прежде чем приступить к рихтовке детали, нужно в первую очередь определить место изгиба. Затем надеть на левую руку рукавицу и положить деталь на рихтовочную бабку, установленную на деревянном столе. После этого рихтовочным молотком 4 наносят легкие удары по вогнутой поверхности детали, при этом деталь перемещают вверх и вниз по поверхности бабки и периодически проверяют прямолинейность лекальной линейкой или на контрольной плите с помощью щупа. Если пруток имеет несколько изгибов, сначала правят крайние, а затем расположенные в середине.

Если пруток имеет несколько изгибов, сначала правят крайние, а затем расположенные в середине. Вилку закрепляют гайкой, а губки тисков зажимают так, чтобы штанга не провисала. Затем правой рукой снизу на штангу надевают специальный рычаг (плечо рычага 500 мм). Придерживая штангу левой рукой, правой рукой нажимают на конец рычага и выравнивают штангу так, чтобы ножи ее стали параллельны друг другу. Освободив штангу из тисков, устанавливают ее на вилку на уровне глаз и закрепляют гайкой. Затем проверяют параллельность расположения ножей.

Вилку закрепляют гайкой, а губки тисков зажимают так, чтобы штанга не провисала. Затем правой рукой снизу на штангу надевают специальный рычаг (плечо рычага 500 мм). Придерживая штангу левой рукой, правой рукой нажимают на конец рычага и выравнивают штангу так, чтобы ножи ее стали параллельны друг другу. Освободив штангу из тисков, устанавливают ее на вилку на уровне глаз и закрепляют гайкой. Затем проверяют параллельность расположения ножей. Она освещает все вопросы по уходу за кожей для Берди, от ингредиентов до советов по угревой сыпи.

Она освещает все вопросы по уходу за кожей для Берди, от ингредиентов до советов по угревой сыпи. Утюжок, вероятно, также задействован, особенно если ваша естественная текстура густая или вьющаяся.

Утюжок, вероятно, также задействован, особенно если ваша естественная текстура густая или вьющаяся. 0003

0003 Вам особенно захочется добавить это в свой уход за волосами, если вы постоянно боретесь с влажностью, так как это укрощает вызванные погодой завитки. В сочетании с шампунем и кондиционером, он также может сделать волосы в пять раз более гладкими. Этот спрей также помогает защитить ваши волосы от температуры до 450 градусов, так что вы можете меньше чувствовать вину за горячую укладку. Кроме того, он содержит масло ши, которое наполняет ваши локоны большим количеством влаги без ощущения жирности. Если вы чувствительны к ароматам, будьте осторожны: у этого сильный запах, который может быть слишком сильный для некоторых.

Вам особенно захочется добавить это в свой уход за волосами, если вы постоянно боретесь с влажностью, так как это укрощает вызванные погодой завитки. В сочетании с шампунем и кондиционером, он также может сделать волосы в пять раз более гладкими. Этот спрей также помогает защитить ваши волосы от температуры до 450 градусов, так что вы можете меньше чувствовать вину за горячую укладку. Кроме того, он содержит масло ши, которое наполняет ваши локоны большим количеством влаги без ощущения жирности. Если вы чувствительны к ароматам, будьте осторожны: у этого сильный запах, который может быть слишком сильный для некоторых. Обратите внимание на запатентованную технологию защиты от влаги, которая по сути действует как плащ (отсюда и название), образуя защитный экран, защищающий от влаги, вызывающей пушистость. Волосы становятся шелковистыми и блестящими даже во влажные или дождливые дни. Эффект разглаживания сохраняется надолго — после трех-четырех раз мытья шампунем! — и работает со всеми типами и текстурами волос. Просто имейте в виду, что эта технология активируется при нагревании, поэтому после ее использования вам нужно высушить феном, но, по нашему опыту, вы обычно можете не использовать утюжок; продукт что хороши.

Обратите внимание на запатентованную технологию защиты от влаги, которая по сути действует как плащ (отсюда и название), образуя защитный экран, защищающий от влаги, вызывающей пушистость. Волосы становятся шелковистыми и блестящими даже во влажные или дождливые дни. Эффект разглаживания сохраняется надолго — после трех-четырех раз мытья шампунем! — и работает со всеми типами и текстурами волос. Просто имейте в виду, что эта технология активируется при нагревании, поэтому после ее использования вам нужно высушить феном, но, по нашему опыту, вы обычно можете не использовать утюжок; продукт что хороши. Вот где этот бюджетный выпрямляющий спрей пригодится. Он долговечен — «3-Day» в названии не зря — и легкий, поэтому обещает не утяжелять ваши локоны. Вот как это работает: активируемые нагреванием полимеры и протеины кератина обволакивают каждую прядь волос, делая их гладкими и гладкими после сушки феном и утюжка. Результаты сохраняются до трех дней (или до следующего мытья головы), оставляя ваши волосы мягкими и приятными на ощупь, а не тяжелыми или жесткими прядями. Для тех, кто склонен к жирности, не используйте спрей; в противном случае это может сделать ваши волосы более жирными.

Вот где этот бюджетный выпрямляющий спрей пригодится. Он долговечен — «3-Day» в названии не зря — и легкий, поэтому обещает не утяжелять ваши локоны. Вот как это работает: активируемые нагреванием полимеры и протеины кератина обволакивают каждую прядь волос, делая их гладкими и гладкими после сушки феном и утюжка. Результаты сохраняются до трех дней (или до следующего мытья головы), оставляя ваши волосы мягкими и приятными на ощупь, а не тяжелыми или жесткими прядями. Для тех, кто склонен к жирности, не используйте спрей; в противном случае это может сделать ваши волосы более жирными. Кроме того, вам нужно уделять своим кудрям дополнительную заботу, чтобы избежать пересушивания локонов. Чтобы избавить себя от сухих, поврежденных после выпрямления волос, добавьте эту доступную увлажняющую завершающую сыворотку в свой обязательный продукт. Всего за несколько нажатий он разглаживает, защищает и придает блеск. Благодаря сочетанию кокосового масла и кокосового молока он также нежный и увлажняющий, что всегда полезно для локонов. Это слишком тяжело для использования на некудрявых текстурах, поэтому продолжайте прокручивать, если это вы. Он также предназначен для использования только на сухих волосах, поэтому распыляйте его между сушкой феном или в качестве последнего шага разглаживания в вашей рутине.

Кроме того, вам нужно уделять своим кудрям дополнительную заботу, чтобы избежать пересушивания локонов. Чтобы избавить себя от сухих, поврежденных после выпрямления волос, добавьте эту доступную увлажняющую завершающую сыворотку в свой обязательный продукт. Всего за несколько нажатий он разглаживает, защищает и придает блеск. Благодаря сочетанию кокосового масла и кокосового молока он также нежный и увлажняющий, что всегда полезно для локонов. Это слишком тяжело для использования на некудрявых текстурах, поэтому продолжайте прокручивать, если это вы. Он также предназначен для использования только на сухих волосах, поэтому распыляйте его между сушкой феном или в качестве последнего шага разглаживания в вашей рутине. Его научно обоснованная формула восстанавливает белковые связи в ваших волосах, которые были нарушены из-за (упс!) термических инструментов, окрашивания и повреждения солнцем. Неважно, какая у вас текстура волос, вы можете включать это средство в свою укладку несколько раз в неделю. У вас почти мгновенно появятся более гладкие, блестящие, упругие и, что самое главное!, более здоровые волосы. Это может показаться дорого, особенно для такой маленькой бутылочки, но поверьте нам, оно того стоит.

Его научно обоснованная формула восстанавливает белковые связи в ваших волосах, которые были нарушены из-за (упс!) термических инструментов, окрашивания и повреждения солнцем. Неважно, какая у вас текстура волос, вы можете включать это средство в свою укладку несколько раз в неделю. У вас почти мгновенно появятся более гладкие, блестящие, упругие и, что самое главное!, более здоровые волосы. Это может показаться дорого, особенно для такой маленькой бутылочки, но поверьте нам, оно того стоит. Этот спрей R+Co незаменим для тех, у кого много прядей, благодаря формуле, содержащей натуральные экстракты. Его ингредиенты, в том числе экстракт семян амаранта, экстракт плодов шикакай, масло пеки и масло семян асаи, работают вместе, создавая смесь преимуществ. Вместе они укрепляют волосяные фолликулы, герметизируют гидратацию, отталкивают влагу, способствуют здоровью кожи головы и придают серьезную дозу блеска и мягкости. Также приятно: его хватает на три мытья головы. Просто имейте в виду, что он активируется при нагревании, поэтому не забудьте распылить его на влажные волосы перед сушкой феном.

Этот спрей R+Co незаменим для тех, у кого много прядей, благодаря формуле, содержащей натуральные экстракты. Его ингредиенты, в том числе экстракт семян амаранта, экстракт плодов шикакай, масло пеки и масло семян асаи, работают вместе, создавая смесь преимуществ. Вместе они укрепляют волосяные фолликулы, герметизируют гидратацию, отталкивают влагу, способствуют здоровью кожи головы и придают серьезную дозу блеска и мягкости. Также приятно: его хватает на три мытья головы. Просто имейте в виду, что он активируется при нагревании, поэтому не забудьте распылить его на влажные волосы перед сушкой феном. Он не только разглаживает ваши локоны, но также содержит антиоксиданты и защитные протеины, которые защищают ваши волосы от вредного воздействия горячей укладки. Кроме того, это сокращает время сушки, экономя ваше время и делая ваши волосы более послушными и очень приятными на ощупь. Это дорого, да, но немного проходит долгий путь. В истинном духе Oribe, он еще и пахнет ахуенно.

Он не только разглаживает ваши локоны, но также содержит антиоксиданты и защитные протеины, которые защищают ваши волосы от вредного воздействия горячей укладки. Кроме того, это сокращает время сушки, экономя ваше время и делая ваши волосы более послушными и очень приятными на ощупь. Это дорого, да, но немного проходит долгий путь. В истинном духе Oribe, он еще и пахнет ахуенно. Подготовьте, промойте и высушите феном, как обычно, но оставьте утюг отключенным от сети. Вам это не понадобится, благодаря формуле на основе марокканского арганового масла, которая обволакивает ваши пряди от корней до кончиков. Вы остаетесь с гладкостью и блеском в течение всего дня, одновременно сокращая количество тепла, которому подвергаются ваши волосы, и экономя ваше время.

Подготовьте, промойте и высушите феном, как обычно, но оставьте утюг отключенным от сети. Вам это не понадобится, благодаря формуле на основе марокканского арганового масла, которая обволакивает ваши пряди от корней до кончиков. Вы остаетесь с гладкостью и блеском в течение всего дня, одновременно сокращая количество тепла, которому подвергаются ваши волосы, и экономя ваше время. Однако не позволяйте «маслу» создавать у вас впечатление, что оно утяжелит ваши волосы; это не будет при использовании в умеренных количествах. Считайте, что это волшебная бутылка для сухих, поврежденных волос, предлагающая преимущества разглаживания и восстановления ваших волос с большим количеством влаги.

Однако не позволяйте «маслу» создавать у вас впечатление, что оно утяжелит ваши волосы; это не будет при использовании в умеренных количествах. Считайте, что это волшебная бутылка для сухих, поврежденных волос, предлагающая преимущества разглаживания и восстановления ваших волос с большим количеством влаги. Он также придает волосам легкую фиксацию, что полезно при укладке. Несмотря на то, что он нежирный, этот крем лучше всего подходит для густых и вьющихся волос. (Каким бы легким он ни был, он может быть слишком большим для тонких волос.) Это немного дорого, но считайте, что это одноразовый продукт, поэтому вы можете упростить процесс подготовки.

Он также придает волосам легкую фиксацию, что полезно при укладке. Несмотря на то, что он нежирный, этот крем лучше всего подходит для густых и вьющихся волос. (Каким бы легким он ни был, он может быть слишком большим для тонких волос.) Это немного дорого, но считайте, что это одноразовый продукт, поэтому вы можете упростить процесс подготовки. Нет, это не продукт для выпрямления как таковой, но то, что он действительно делает, так это помогает разгладить ваши волосы, сгладить пушистость и, как правило, сделать волосы менее «пухлыми» (вы знаете, о чем мы говорим). тонкий, но утонченный, 100% натуральный аромат — это просто бонус, как и доступная для кошелька цена. Нам тоже нравится его гладкая упаковка.