Твердомеры покрытий

Твердомеры покрытийПрибор для определения устойчивости к смываемости Константа УДС предназначен для определения устойчивости покрытий к смываемости и истиранию. Конструктивно прибор состоит из корпуса со скошенной под углом 45° передней панелью. На ней расположены органы управления и индикации, место для испытуемого образца, две направляющих, по которым каретка со щеткой совершает возвратно-поступательное движение, а также канавка для стока воды. Источник питания выполнен в виде отдельного блока и подключается через разъем на верхней панели прибора. Принцип работы Константа УДС: рабочий орган под определенной нагрузкой совершает заданное количество циклов возвратно-поступательного движения. В зону контроля может подаваться вода или другая жидкость по методике (влажное истирание). Смывные воды собирают в выпарительную чашку, затем чашку выдерживают в сушильном шкафу при температуре (105±2)°С до постоянной массы, охлаждают до комнатной температуры и взвешивают. Константа УДС полностью соответствует требованиям п. 9.5 ГОСТ Р 52020. Прибор является испытательным оборудованием (не средством измерения) и поверке не подлежит. Подробнее… Твердомер Константа-ТБ предназначен для определения твердости полимерных, порошковых и жидких лакокрасочных покрытий методом определения сопротивления вдавливанию по методу Бухгольца. Этот метод заключается в измерении размера отпечатка, оставленного на покрытии индентором. Твердомер покрытий Константа-ТБ состоит из индентора с диском со скошенной кромкой, установленного в стальной блок, обеспечивающий постоянную нагрузку в 500 г. Прибор устанавливается на покрытие на 30 секунд, после чего снимается. Длина отпечатка измеряется при помощи градуированного микроскопа с увеличением 20х (приобретается отдельно). Твердомер Константа-ТБ является испытательным оборудованием (не средством измерения) и поверке не подлежит. Подробнее… Твердомер Константа-ТК предназначен для определения твердости лакокрасочных покрытий при царапании по ним карандашом. Метод состоит в царапании покрытия графитовым стержнем, заточенным специальным образом, и последующим визуальным определением — разрушилось покрытие или нет. Карандаш с варьируемой твердостью перемещается по покрытию с фиксированным нажимом 7,6 Н под углом 45° к поверхности. Минимальная твердость карандаша, который повредит поверхность, принимают за измеренное значение твердости покрытия. Применяется 12 карандашей с твердостью от 5В до 5Н. Твердомер Константа-ТК является испытательным оборудованием (не средством измерения) и поверке не подлежит. Подробнее… Твердомер Булат-Т1 предназначен для определения твердости лакокрасочных, мастичных и других покрытий по размеру отпечатка шарового наконечника, прикладываемого с задаваемым усилием. Прибор состоит из корпуса с установленной внутри пружиной, с регулируемым усилием давящей на шаровой наконечник. На корпусе прибора нанесена шкала, указывающая величину усилия. Регулировка усилия пружины осуществляется накидным кольцом с фиксирующей гайкой. Твердомер Булат-Т1 является испытательным оборудованием (не средством измерения) и поверке не подлежит.

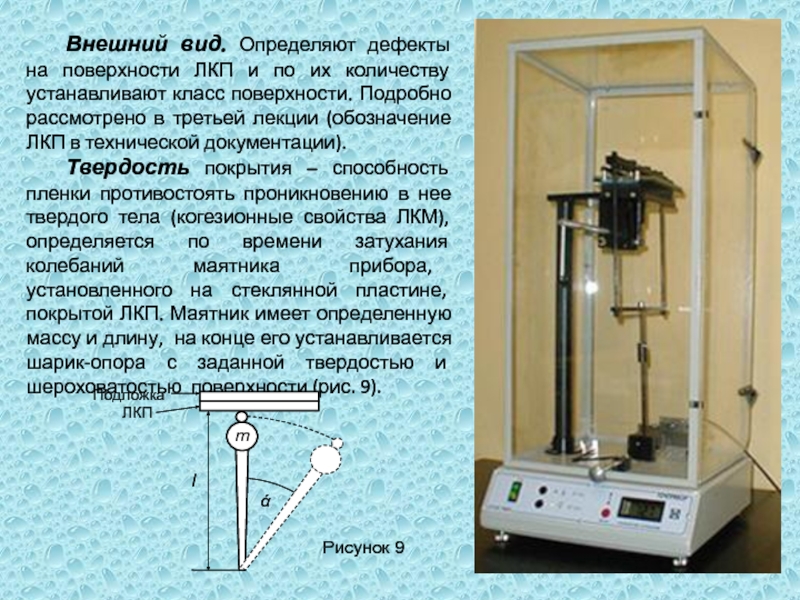

Подробнее… Твердомер маятниковый Константа МТ1 по методу Кенига-Персоза предназначен для измерений твёрдости лакокрасочных покрытий. Твердомер может быть использован в цехах и лабораториях предприятий при исследовании и контроле физико-механических свойств лакокрасочных покрытий. В конструкцию прибора помимо прочего входят вертикальная колонна с подставкой для исследуемого объекта и маятник с шариками (в качестве точек опоры). Измеряется число колебаний маятника при затухании на контрольной пластине и на испытываемом образце лакокрасочного покрытия. Далее с помощью программы электронного счётчика числа колебаний определяется твёрдость (в соответствии с ГОСТ 5233-89) лакокрасочного покрытия испытуемого образца. Подробнее… Твердомер покрытий Elcometer 3000 предназначен для оценки стойкости покрытия к царапанью. Покрытие может быть нанесено на металл, дерево, стекло, пластик или другой твердый материал. В зависимости от прилагаемой нагрузки степень результирующего воздействия индентора на образец может варьироваться от поверхностного следа до полного разрушения. Версия Elcometer 3000 с электроприводом позволяет обеспечивать еще более повторяемые и воспроизводимые результаты испытаний. Электропривод автоматически вдавливает индентор в поверхность образца, перемещает его вдоль покрытия, а затем поднимает вверх, задействую автоматическую функцию Start/Stop. Если в процессе проведения испытаний покрытие полностью удалено, на контакт индентора с металлическим основанием указывает сигнальная лампа и показания вольтметра. Подробнее… Автоматический твердомер Elcometer 3086 карандашного типа предназначен для испытания твердости покрытий по методу Вольфа-Вильборна в диапазоне от 6B до 6H. Держатель для карандашных грифелей позволяет чередовать грифели с различной твердостью для быстрого определения класса твердости покрытия. Автоматический твердомер карандашного типа Elcometer 3086 имеет износостойкий корпус из анодированного алюминия и может перемещаться по покрытию как вперед (метод «стружки»), так и назад (метод вдавливания), если это необходимо. Подробнее… Твердомер карандашного типа Elcometer 501 предназначен измерения твёрдости покрытий с помощью карандашей различной твердости. Подробнее… |

Прибор маятниковый для определения твердости лакокрасочных покрытий 2124 ТМЛ твердомер от производителя

Предназначение:

Технические характеристики:

| Параметры | А (по Кенигу) | Б (по Персозу) |

|---|---|---|

| Диапазон измерений количества колебаний маятника | от 0 до 999 | |

| Масса маятника, г | 200,0 ± 0,2 | 500,0 ± 0,1 |

| Средний период колебания маятника, с | 1,40 ± 0,02 | 1,000 ± 0,001 |

| Диаметр опорных шариков, мм | 5,000 ± 0,005 | 8,000 ± 0,005 |

| Расстояние между центрами опорных шариков, мм | 30 ± 0,2 | 50 ± 1 |

| Расстояние от плоскости опоры до конца стрелки, мм | 400,0 ± 0,2 | 400,0 ± 0,2 |

| Расстояние от плоскости опоры до центра тяжести, мм | — | 60 ± 1 |

| Время уменьшения амплитуды колебания на контрольной стеклянной пластине при изменении углов отклонения, от 6° до 3°, с | 250 ± 10 | — |

| Время уменьшения амплитуды колебания на контрольной стеклянной пластине при изменении углов отклонения, от 12° до 4°, с | — | не менее 420 |

| Максимальная мощность, Вт (питание) | 50 (220В, 50Гц) | |

| Габаритные размеры (длина × ширина × высота), мм | 295×320×720 | |

| Масса, кг | 13 | |

Твердомер предназначен для определения твердости лакокрасочных покрытий.

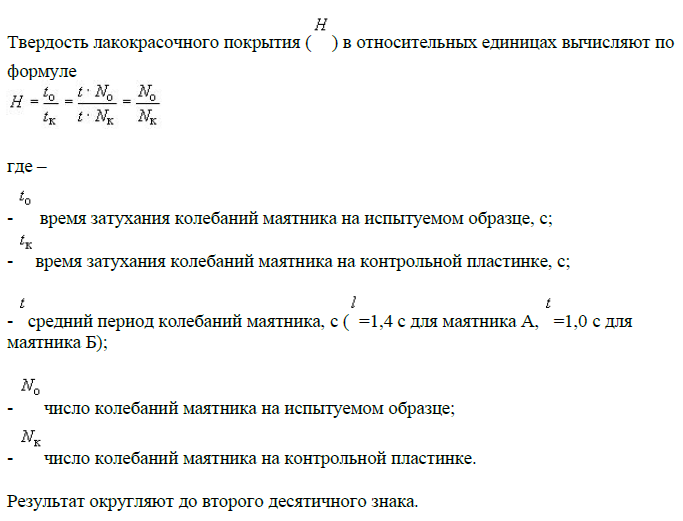

Принцип работы. На основании заданных характеристик лакокрасочного покрытия выбирается соответствующий тип маятника и устанавливается на арретиры. На испытательный стол устанавливается контрольная пластина из полированного стекла. Маятник отклоняется на определенный угол и фиксируется в этом положении, затем отпускается и совершает свободные затухающие колебания на поверхности контрольной пластины.

С момента пуска маятника начинает работать отсчетное устройство, которое отключается и фиксирует измеренную величину при затухании свободных колебаний до определенных пределов.

По показаниям цифрового табло определяется «стеклянное число» — время затухания колебаний маятника на контрольной стеклянной пластине. Контрольная пластина заменяется испытуемым образцом, испытания которого проходят аналогично. Твердость покрытия образца определяется путем сравнения времени затухания колебаний маятника на образце со «стеклянным числом».

Сертификат ГОССТАНДАРТА РОССИИ № 1715/1.

Что означает твердость керамического покрытия?

В автомобилях для защиты поверхностей наносятся различные типы покрытий. В частности, это керамическое покрытие. Существует множество вариантов керамических покрытий, но твердость является одним из наиболее важных факторов при выборе правильного покрытия для вашего автомобиля. Эта твердость определяет, насколько хорошо керамическое покрытие будет сопротивляться царапинам, завихрениям, травлению и другим повреждениям. Чем выше рейтинг, тем лучше будет защита вашего автомобиля. Что это значит для вас и вашего автомобиля? Рассмотрим подробнее некоторые важные характеристики.

В частности, это керамическое покрытие. Существует множество вариантов керамических покрытий, но твердость является одним из наиболее важных факторов при выборе правильного покрытия для вашего автомобиля. Эта твердость определяет, насколько хорошо керамическое покрытие будет сопротивляться царапинам, завихрениям, травлению и другим повреждениям. Чем выше рейтинг, тем лучше будет защита вашего автомобиля. Что это значит для вас и вашего автомобиля? Рассмотрим подробнее некоторые важные характеристики.

Что такое твердость керамического покрытия?

Твердость керамического покрытия определяет, насколько устойчиво покрытие к царапинам и износу. Обычно его измеряют по шкале от 1 до 9, где девять — самое сложное. Чем выше число, тем тверже покрытие. Твердое керамическое покрытие обеспечивает отличную защиту от царапин и других повреждений. Однако подать заявку также может быть сложнее, поэтому важно подумать о найме правильной компании. Сотрудники компании Detail Doctors, расположенной в Милуоки, штат Висконсин, являются экспертами по керамическим покрытиям с более чем 30-летним стажем. Их рабочие наносят специальное керамическое покрытие Jade Graphene, которое является лучшим на рынке. Компания Detail Doctors имеет сотни положительных отзывов от довольных клиентов о результатах своих услуг по нанесению керамического покрытия.

Их рабочие наносят специальное керамическое покрытие Jade Graphene, которое является лучшим на рынке. Компания Detail Doctors имеет сотни положительных отзывов от довольных клиентов о результатах своих услуг по нанесению керамического покрытия.

Сравнение автомобиля без керамического покрытия и с керамическим покрытием — Обслуживание, выполненное Детальными докторами

Почему важна твердость керамического покрытия?Твердость керамического покрытия важна по ряду причин, таких как:

- Обеспечение долговечности покрытия

- Поддержание хорошего внешнего вида

- Предотвращение коррозии

- Повышение износостойкости

Как измеряется твердость керамического покрытия?

Твердость обычно измеряется с помощью теста на твердость по Виккерсу, который включает вдавливание алмазного индентора в материал и измерение размера отпечатка. Чем тверже материал, тем меньше вмятина. Керамические покрытия обычно имеют значения твердости по Виккерсу в пределах 1000-3000.

Керамические покрытия обычно имеют значения твердости по Виккерсу в пределах 1000-3000.

Какая разница, твердое у вас керамическое покрытие или нет?

Твердость керамического покрытия напрямую влияет на его характеристики с точки зрения долговечности, износостойкости и коррозионной стойкости. Более твердые покрытия более устойчивы к износу, а также более устойчивы к коррозии.

Как твердость связана с другими свойствами?

Твердость является одним из многих свойств, которые необходимо учитывать при выборе керамического покрытия. Другие важные свойства включают:

- Адгезия

- Стойкость к истиранию

- Химическая стойкость

- Теплопроводность

- Коэффициент теплового расширения

- Модуль упругости

Правильное сочетание свойств зависит от предполагаемого применения покрытия. Например, более твердое покрытие может быть более подходящим для износостойкого применения, в то время как более мягкое покрытие может быть более подходящим для применения с хорошей адгезией.

Как выбрать лучшее керамическое покрытие в зависимости от уровня твердости для ваших нужд?

Если вы ищете керамическое покрытие для своего автомобиля, вам необходимо принять во внимание несколько вещей. Уровень твердости является одним из наиболее важных факторов. Керамическое покрытие будет реагировать по-разному в зависимости от твердости или мягкости краски.

Чем тверже краска, тем большую защиту обеспечивает покрытие. Однако, если краска слишком твердая, она может легко отколоться и отслоиться. С другой стороны, если краска слишком мягкая, покрытие не будет должным образом прилипать к ней и не обеспечит адекватной защиты.

Вы можете использовать тест на ластик карандаша, чтобы определить уровень жесткости вашей краски. Во-первых, потрите краску ластиком, чтобы увидеть, не останется ли на ней следов. Если ластик оставляет след на краске, значит краска слишком твердая.

Следующее, что вам нужно учитывать, это толщина покрытия. Чем толще покрытие, тем большую защиту оно обеспечит. Однако, если покрытие слишком толстое, краска может выглядеть неравномерно и вызвать ее отслоение.

Чем толще покрытие, тем большую защиту оно обеспечит. Однако, если покрытие слишком толстое, краска может выглядеть неравномерно и вызвать ее отслоение.

Наконец, нужно определиться с цветом покрытия. Доступно много разных цветов, поэтому вы должны выбрать тот, который дополняет цвет вашего автомобиля. Если вы не уверены, какой цвет выбрать, вы всегда можете спросить у специалистов в магазине.

Лучший автодетейлер в Милуоки для нанесения керамического покрытия в Висконсине

Если вам нужно лучшее керамическое покрытие для вашего автомобиля, свяжитесь с Detail Doctors. Мы предлагаем высококачественные керамические покрытия, которые помогут вам защитить лакокрасочное покрытие вашего автомобиля и защитить его от вредных воздействий или веществ. Наша команда имеет более чем 30-летний опыт работы с керамическими покрытиями и всегда готова помочь. Попрощайтесь с царапинами, завихрениями, обесцвечиванием краски, ржавчиной и многим другим, инвестируя в керамическое покрытие. Наши услуги по нанесению керамического покрытия пользуются большим спросом, поэтому нажмите здесь, чтобы записаться на прием и получить скидку 30%, если вы впервые покупаете.

Наши услуги по нанесению керамического покрытия пользуются большим спросом, поэтому нажмите здесь, чтобы записаться на прием и получить скидку 30%, если вы впервые покупаете.

Измерение твердости наносимых покрытий

1 Комментарий / Покрытия, Инструменты / Автор Валери Шербонди

Введение

Твердость материала покрытия является относительным свойством, которое может интерпретироваться различными способами в различных отраслях промышленности, использующих материалы покрытия/футеровки. Хотя испытания на твердость часто используются для оценки степени отверждения, их также можно использовать для измерения свойств твердости, вводимых в состав покрытий. Абсолютная твердость покрытия не всегда является конечной целью рецептуры, и увеличение твердости может сопровождаться хрупкостью или снижением гибкости покрытия. Баланс твердости с другими конечными свойствами пленки определяется конечным использованием продукта.

При сравнении значений твердости, указанных в паспорте продукта производителя покрытия, эта информация часто рассматривается как указание на степень его отверждения и присущие ему эксплуатационные характеристики. Неотвержденное покрытие, которое остается мягким, может повредиться во время эксплуатации; например, слишком быстрая обратная засыпка канавы и повреждение только что нанесенного покрытия трубы, которое не достигло полного отверждения, что может отрицательно сказаться на целостности трубопровода

Неотвержденное покрытие, которое остается мягким, может повредиться во время эксплуатации; например, слишком быстрая обратная засыпка канавы и повреждение только что нанесенного покрытия трубы, которое не достигло полного отверждения, что может отрицательно сказаться на целостности трубопровода

В этой статье описаны два распространенных метода испытаний: ) и твердость карандаша, которая является скорее тестом на твердость. Выбор метода испытаний часто диктуется толщиной материалов покрытия, хотя допускаются вариации испытанных толщин, если можно получить полезную информацию. Твердость толстопленочных покрытий (метод указывает, что «толстая пленка» считается минимальной толщиной 6 мм или 240 мил) обычно измеряется с помощью тестера инденторного типа, который измеряет сопротивление вдавливанию при определенной силовой нагрузке пружины, в то время как тонкопленочные покрытия (ссылка на толщину не включена в метод) часто оценивают по степени твердости с помощью карандашного теста на твердость. Обратите внимание, что между описанными здесь методами определения твердости нет корреляции, и в соответствующих стандартных методах испытаний ASTM не указан критерий прохождения/непрохождения. В спецификации проекта должно быть указано минимально допустимое значение твердости до ввода системы покрытия в эксплуатацию. Минимально допустимое значение твердости часто устанавливает производитель покрытия.

Обратите внимание, что между описанными здесь методами определения твердости нет корреляции, и в соответствующих стандартных методах испытаний ASTM не указан критерий прохождения/непрохождения. В спецификации проекта должно быть указано минимально допустимое значение твердости до ввода системы покрытия в эксплуатацию. Минимально допустимое значение твердости часто устанавливает производитель покрытия.

Измерение твердости по дюрометру

Измерение твердости по дюрометру проводится в соответствии с процедурой, описанной в ASTM D2240, Стандартный метод испытаний свойств резины – твердость по дюрометру . Настоящий стандарт распространяется на двенадцать типов средств измерений (типы А, В, С, Д, ДО, О, ОО, ООО, ООО-С и Р). В этой статье описывается использование дюрометра по Шору D, поскольку твердость многих толстопленочных химически стойких покрытий соответствует диапазону твердости, который может точно измерить дюрометр по Шору D. Для более мягких, толстопленочных материалов покрытия более полезным может быть твердомер по Шору А, так как он имеет более низкое усилие пружины. Согласно стандарту ASTM, значения твердости по дюрометру менее 20 и более 9.0 не считаются надежными, и в нем предлагается не записывать показания ниже 20 и выше 90 для приборов Shore A или Shore D.

Согласно стандарту ASTM, значения твердости по дюрометру менее 20 и более 9.0 не считаются надежными, и в нем предлагается не записывать показания ниже 20 и выше 90 для приборов Shore A или Shore D.

Дюрометр по Шору D представляет собой небольшое ручное устройство (рис. 1), которое используется для измерения твердости при вдавливании различных материалов, таких как твердая резина, пластмассы, мягкие металлы, эпоксидные смолы и другие материалы для покрытий. Небольшой конусообразный индентор выступает из прижимной лапки (основание тестера). Твердомер содержит калиброванную пружину, которая используется для приложения перпендикулярной силы к индентору. Естественно, отвержденное, затвердевшее покрытие будет оказывать сопротивление индентору под действием приложенной нагрузки. Это сопротивление вдавливанию отображается на циферблате или цифровом дисплее как значение твердости.

Поверхность испытуемого покрытия должна быть чистой и гладкой. Любая присущая поверхности шероховатость может привести к ошибочным значениям твердости.

Поскольку температура и влажность могут влиять на значение твердости, перед испытанием следует измерить и записать температуру поверхности с покрытием и относительную влажность окружающего воздуха. В то время как данные о температуре и влажности должны сообщаться в соответствии со стандартом ASTM, не существует корректировки значений твердости на основе преобладающих условий окружающей среды.

Рис. 2 (любезно предоставлено DeFelsko)Цифровые твердомеры с отдельными (удаленными) датчиками (рис. 2) становятся все более популярными. Их использование более удобно для изогнутых поверхностей из-за относительно небольшого диаметра испытательной опоры по сравнению с основанием стандартного дюрометра; тем не менее, вся измерительная поверхность зонда должна прилегать к поверхности, не качаясь, чтобы получить надежное считывание.

После проверки точности с помощью тестовых образцов дистанционный зонд вдавливается в покрытие до полного плоского контакта прижимной лапки с поверхностью и удерживается на месте. После того, как дюрометр издаст одиночный звуковой сигнал, он отобразит символ, указывающий на то, что показание находится в процессе получения. Дюрометр издаст двойной сигнал и отобразит значение измерения.

После того, как дюрометр издаст одиночный звуковой сигнал, он отобразит символ, указывающий на то, что показание находится в процессе получения. Дюрометр издаст двойной сигнал и отобразит значение измерения.

Проверка работы дюрометра

Дурометры должны ежегодно калиброваться производителем или его авторизованным сервисным центром. Некоторые из них даже предоставляют сертификат калибровки по 10 точкам, отслеживаемый национальным метрологическим институтом, таким как Национальный институт стандартов и технологий (NIST). Оператор не может калибровать дюрометр, но должен проверять правильность его работы перед каждым периодом использования.

Рис. 3 (любезно предоставлено DeFelsko) Тестовые блоки используются для проверки правильности работы. Показанный набор (рис. 3) представляет значения твердости 25, 46 и 75 по шкале D. На каждом испытательном блоке проводится измерение, которое сравнивается со значением твердости, отображаемым на дюрометре. Если значение, отображаемое дюрометром, не соответствует допуску значения испытательного образца (например, 25 +/- 5, что означает, что отображаемое значение твердости, полученное на испытательном образце, может находиться в диапазоне от 20 до 30), дюрометр не следует использовать для измерения твердости покрытия, его следует вернуть производителю или в сервисный центр для ремонта и калибровки.

Измерение твердости карандашом

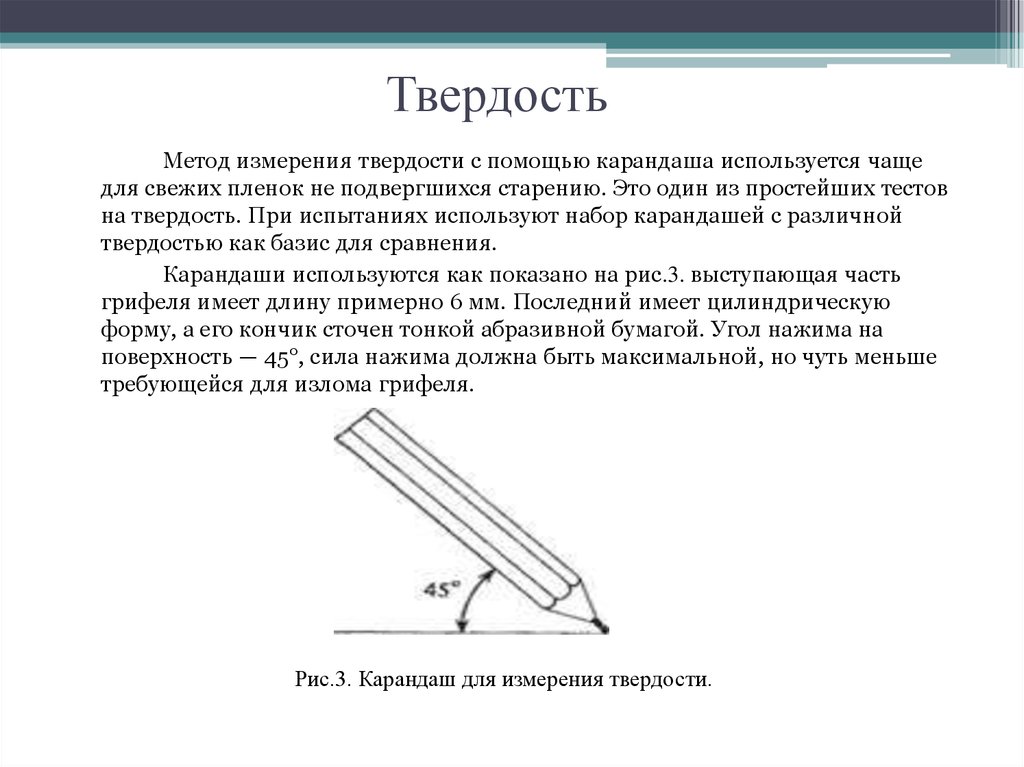

Измерение твердости карандашом проводят в соответствии с процедурой, описанной в ASTM D3363, Стандартный метод определения твердости пленки карандашным тестом . Карандаши, содержащие свинцовые центры с различной твердостью (показанные на рисунке 4), подготавливаются, а затем используются для попытки поцарапать или выдолбить покрытие. Присущая покрытию устойчивость к царапинам или выбоинам является признаком твердости. Этот тест можно использовать для тонкопленочных покрытий, которые обычно нельзя оценить с помощью твердомеров инденторного типа.

Для определения твердости карандаша требуется набор из 14 чертежных карандашей, представляющих различную твердость свинца (от 6B до 6H; согласно рис. 4), и кусок наждачной бумаги или сверхтонкой наждачной бумаги.

Рисунок 5Снимите деревянную часть с конца карандаша, чтобы обнажить как минимум 1/8″

Рисунок 6 стержень. Затупите кончик стержня, чтобы создать цилиндр 90 ° (а не коническую форму, заканчивающуюся точкой), используя наждачную бумагу или наждачную ткань (рис. 5). Держите карандаш под углом 45° к поверхности с покрытием и попытайтесь протолкнуть край затупленного «цилиндра» грифеля в пленку с покрытием (рис. 6). Произойдет один из трех исходов:

5). Держите карандаш под углом 45° к поверхности с покрытием и попытайтесь протолкнуть край затупленного «цилиндра» грифеля в пленку с покрытием (рис. 6). Произойдет один из трех исходов:

- Край грифеля царапает, но не выдавливает пленку покрытия;

- Край грифеля поцарапает пленку покрытия; или

- Край грифеля будет скошен или сломается, что указывает на то, что покрытие тверже грифеля карандаша.

Каждый раз, когда грифель карандаша используется повторно, его сначала необходимо «зачистить» с помощью наждачной бумаги или наждачной бумаги, чтобы восстановить цилиндрический конец грифеля.

Метод определения твердости карандашом указывает на то, что испытание следует проводить при температуре и влажности 23 ± 2°C (73,5 ± 3,5°F) и относительной влажности 50 ± 5%. Цеховые/полевые условия редко соответствуют этим диапазонам; следовательно, измерения твердости, полученные вне этих условий, должны быть зарегистрированы с фактическими условиями и отмечены как полученные при условиях, не указанных в методе.

За результат испытания принимается потеря массы краски после истирания. Константа УДС2 — модификация прибора Константа УДС — отличается наличием таймера для установки требуемого по методике контроля времени работы.

За результат испытания принимается потеря массы краски после истирания. Константа УДС2 — модификация прибора Константа УДС — отличается наличием таймера для установки требуемого по методике контроля времени работы. Результат испытания вычисляется по приведенной ниже формуле и выражается в единицах твердости Бухгольца:

Результат испытания вычисляется по приведенной ниже формуле и выражается в единицах твердости Бухгольца:

Перед началом измерения маятник устанавливается шариками на исследуемый объект и занимает свободное вертикальное положение, при этом против стрелки устанавливается нуль шкалы. С помощью взводного устройства маятник отклоняют на определённый угол и фиксируют в этом положении, затем отпускают и он совершает свободные затухающие колебания до тех пор, пока амплитуда не уменьшится до определённой величины. Меньшее время затухания колебаний маятника соответствует более низкой твердости.

Перед началом измерения маятник устанавливается шариками на исследуемый объект и занимает свободное вертикальное положение, при этом против стрелки устанавливается нуль шкалы. С помощью взводного устройства маятник отклоняют на определённый угол и фиксируют в этом положении, затем отпускают и он совершает свободные затухающие колебания до тех пор, пока амплитуда не уменьшится до определённой величины. Меньшее время затухания колебаний маятника соответствует более низкой твердости. Индентор с полусферическим шариком диаметром 1 мм постепенно вдавливается в покрытие образца, который затем линейно передвигается на расстояние 60 мм. В процессе перемещения образца индентор автоматически проникает в образец, перемещается вдоль образца и мягко поднимается в конце прохода.

Индентор с полусферическим шариком диаметром 1 мм постепенно вдавливается в покрытие образца, который затем линейно передвигается на расстояние 60 мм. В процессе перемещения образца индентор автоматически проникает в образец, перемещается вдоль образца и мягко поднимается в конце прохода. При использовании традиционных твердомеров карандашного типа воспроизводимость и повторяемость результатов зависит от двух основных факторов: равномерности скорости движения каретки и изменении прилагаемого пользователем усилия в процессе перемещения ручного твердомера по покрытию. Встроенный двигатель передвигает прибор по поверхности с покрытием с постоянной и равномерной скоростью, обеспечивая фиксированное, определяемое пользователем, давление в диапазоне от 0 до 10 Н.

При использовании традиционных твердомеров карандашного типа воспроизводимость и повторяемость результатов зависит от двух основных факторов: равномерности скорости движения каретки и изменении прилагаемого пользователем усилия в процессе перемещения ручного твердомера по покрытию. Встроенный двигатель передвигает прибор по поверхности с покрытием с постоянной и равномерной скоростью, обеспечивая фиксированное, определяемое пользователем, давление в диапазоне от 0 до 10 Н. Метод измерения твердости карандашом, также известный как испытание Вольффа-Вильборна (Wolff-Wilborn), заключается в следующем. Грифель карандаша, предварительно потертый об тонкую наждачную бумагу, удерживается под углом 45° и под действием равномерного давления в 7,5Н (что увеличивает повторяемость измерений) утапливается в покрытие, оставляя либо поверхностный след, либо вызывая разрушение покрытия до основания. Минимальное значение твердости карандаша, который оставляет след на покрытии, определяет класс твердости покрытия.

Метод измерения твердости карандашом, также известный как испытание Вольффа-Вильборна (Wolff-Wilborn), заключается в следующем. Грифель карандаша, предварительно потертый об тонкую наждачную бумагу, удерживается под углом 45° и под действием равномерного давления в 7,5Н (что увеличивает повторяемость измерений) утапливается в покрытие, оставляя либо поверхностный след, либо вызывая разрушение покрытия до основания. Минимальное значение твердости карандаша, который оставляет след на покрытии, определяет класс твердости покрытия. Комплектация Линейка-спирограф состоит непосредственно из основного трафарета и нескольких зубчатых элементов правильной геометрической формы с дырочками внутри. Существуют дополнительные трафареты в виде разнообразных фигурок (бабочка, крестик, бантик) и линейка-транспортир в виде круга. От количества и расстояния между зубчиками подвижных элементов зависит получаемый узор. Используя разные методы черчения с помощью шаблонов, можно получить причудливые ажурные изображения. — Как рисовать спирографом? У детей линейка-спирограф помогает в формировании творческого и логического мышления, совершенствует мелкую моторику и развивает координацию кисти. У взрослых при рисовании снижается раздражительность и повышается стрессоустойчивость. Разумное приобретение для всей семьи — линейка-спирограф. Как рисовать, чтобы использование этого прибора в творчестве приносило пользу? Альбомный лист должен лежать на ровной поверхности. Спирограф помещается рельефной стороной вверх. Фигурка-вкладыш вставляется внутрь линейки так, чтобы зубчики соединились с рабочим отверстием.

Комплектация Линейка-спирограф состоит непосредственно из основного трафарета и нескольких зубчатых элементов правильной геометрической формы с дырочками внутри. Существуют дополнительные трафареты в виде разнообразных фигурок (бабочка, крестик, бантик) и линейка-транспортир в виде круга. От количества и расстояния между зубчиками подвижных элементов зависит получаемый узор. Используя разные методы черчения с помощью шаблонов, можно получить причудливые ажурные изображения. — Как рисовать спирографом? У детей линейка-спирограф помогает в формировании творческого и логического мышления, совершенствует мелкую моторику и развивает координацию кисти. У взрослых при рисовании снижается раздражительность и повышается стрессоустойчивость. Разумное приобретение для всей семьи — линейка-спирограф. Как рисовать, чтобы использование этого прибора в творчестве приносило пользу? Альбомный лист должен лежать на ровной поверхности. Спирограф помещается рельефной стороной вверх. Фигурка-вкладыш вставляется внутрь линейки так, чтобы зубчики соединились с рабочим отверстием. Ручкой, вставленной в одно из отверстий вкладыша, не отрывая фигурку от зубчиков линейки, совершайте плавные вращательные движения. Ручка начнёт рисовать спиралевидные орнаменты. Через несколько оборотов по кругу узор замкнётся в начальной точке. Можно экспериментировать с рисунком, меняя отверстия трафарета и цвета, штриховку получившихся виньеток. Аксессуар подходит детям от 3 до 8 лет. Спирограф развивает мелкую моторику, творческое мышление и готовит руку к письму. Работать линейкой очень просто. Специальный вкладыш нужно поместить внутри спирографа. Теперь кончик ручки или карандаша нужно зафиксировать в одном из отверстий вкладыша и совершать вращательные движения рукой. Буквально через пару минут малыш получит не привычные каляки-маляки, а настоящий шедевр, потому захочет рисовать с помощью линейки снова и снова! Технические характеристики Материал: высококачественный пластик; Размеры: 20 х 10 см; Цвет: микс.

Ручкой, вставленной в одно из отверстий вкладыша, не отрывая фигурку от зубчиков линейки, совершайте плавные вращательные движения. Ручка начнёт рисовать спиралевидные орнаменты. Через несколько оборотов по кругу узор замкнётся в начальной точке. Можно экспериментировать с рисунком, меняя отверстия трафарета и цвета, штриховку получившихся виньеток. Аксессуар подходит детям от 3 до 8 лет. Спирограф развивает мелкую моторику, творческое мышление и готовит руку к письму. Работать линейкой очень просто. Специальный вкладыш нужно поместить внутри спирографа. Теперь кончик ручки или карандаша нужно зафиксировать в одном из отверстий вкладыша и совершать вращательные движения рукой. Буквально через пару минут малыш получит не привычные каляки-маляки, а настоящий шедевр, потому захочет рисовать с помощью линейки снова и снова! Технические характеристики Материал: высококачественный пластик; Размеры: 20 х 10 см; Цвет: микс. НЕДЕЛЯ 7 МАРТА ДОЛЖНА ПОПОЛНИТЬ

НЕДЕЛЯ 7 МАРТА ДОЛЖНА ПОПОЛНИТЬ Более крупная выкройка имеет французскую кривую № 17 Дицгена, изгиб бедра, прямую линейку и линейку припусков на швы. Габаритные размеры составляют примерно 16 дюймов в длину, 6 дюймов в высоту и 1/8 дюйма толщины акрила. Маленький конец закруглен, чтобы сделать эту линейку еще прочнее. Он также удобно включает продольные линии с интервалом 1/8 дюйма, так что возможны другие ширины припусков на швы или 0,5 см продольных линий.

Более крупная выкройка имеет французскую кривую № 17 Дицгена, изгиб бедра, прямую линейку и линейку припусков на швы. Габаритные размеры составляют примерно 16 дюймов в длину, 6 дюймов в высоту и 1/8 дюйма толщины акрила. Маленький конец закруглен, чтобы сделать эту линейку еще прочнее. Он также удобно включает продольные линии с интервалом 1/8 дюйма, так что возможны другие ширины припусков на швы или 0,5 см продольных линий. Просто добавьте товары в корзину и воспользуйтесь калькулятором доставки, чтобы узнать стоимость доставки.

Просто добавьте товары в корзину и воспользуйтесь калькулятором доставки, чтобы узнать стоимость доставки. «,»warning_title_for_reward_requirelogin»:»Чтобы участвовать в нашей программе лояльности и вознаграждений, вы должны сначала подтвердить свою учетную запись . Пожалуйста, {{ log_in_link }}, чтобы проверить свое право на участие.»,»reward_notifications_earned_points»:»Вы заработали {{ points_name }}!»,»reward_notifications_spend_your_points»:»Потратьте свои баллы! У вас есть {{ point_balance }} {{ points_name }}»,»reward_activity_reset_points»:»Сбросить баллы»,»reward_activity_reset_tiers»:»Сбросить уровни»,»reward_activity_reset_tiers_description»:»»,»reward_notifications_you_have»:»У вас есть

«,»warning_title_for_reward_requirelogin»:»Чтобы участвовать в нашей программе лояльности и вознаграждений, вы должны сначала подтвердить свою учетную запись . Пожалуйста, {{ log_in_link }}, чтобы проверить свое право на участие.»,»reward_notifications_earned_points»:»Вы заработали {{ points_name }}!»,»reward_notifications_spend_your_points»:»Потратьте свои баллы! У вас есть {{ point_balance }} {{ points_name }}»,»reward_activity_reset_points»:»Сбросить баллы»,»reward_activity_reset_tiers»:»Сбросить уровни»,»reward_activity_reset_tiers_description»:»»,»reward_notifications_you_have»:»У вас есть

00 Додай у корпуса

00 Додай у корпуса

9

9

Все благодаря расчетному сроку службы, достигающему 50000 часов.

Все благодаря расчетному сроку службы, достигающему 50000 часов.

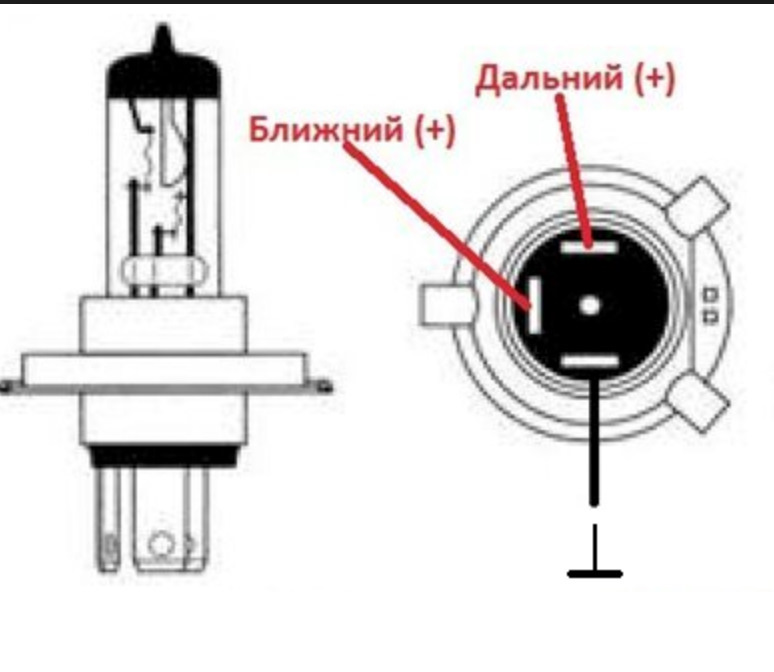

Есть совместимость с двумя цоколями: P43t и P43t-38, так что с установкой в фары автомобиля Lada Granta проблем нет. Ресурс производителем не разглашается, но исходя из отзывов это как минимум 400-500 часов.

Есть совместимость с двумя цоколями: P43t и P43t-38, так что с установкой в фары автомобиля Lada Granta проблем нет. Ресурс производителем не разглашается, но исходя из отзывов это как минимум 400-500 часов.

Из названия понятно, что эти лампочки на 30% ярче по сравнению как с конкурентами, так и с предыдущими поколениями комплектующих от бренда. И действительно, световой поток этой лампы составляет 1815 Лм в то время, как у многих аналогов яркость едва достигает 1400 Лм. Но и это не единственный плюс. Цветовая температура свечения составляет 3200К, а это соответствует теплому белому свету. Он не слепит встречных водителей и не сказывается на утомлении зрения в долгих поездках. Производитель заявляет, что ресурс этой лампочки составляет не менее 500 часов, что является неким стандартом для галогеновых ламп. На практике срок службы изделия вполне может быть больше.

Из названия понятно, что эти лампочки на 30% ярче по сравнению как с конкурентами, так и с предыдущими поколениями комплектующих от бренда. И действительно, световой поток этой лампы составляет 1815 Лм в то время, как у многих аналогов яркость едва достигает 1400 Лм. Но и это не единственный плюс. Цветовая температура свечения составляет 3200К, а это соответствует теплому белому свету. Он не слепит встречных водителей и не сказывается на утомлении зрения в долгих поездках. Производитель заявляет, что ресурс этой лампочки составляет не менее 500 часов, что является неким стандартом для галогеновых ламп. На практике срок службы изделия вполне может быть больше.

Даже относительно высокая цена не стала для многих автовладельцев препятствием, тем более менять такие лампы надо очень редко.

Даже относительно высокая цена не стала для многих автовладельцев препятствием, тем более менять такие лампы надо очень редко.

Что касается цветовой температуры, она составляет 3900К – это практически белый цвет с едва заметным оттенком желтого. Потребляемая одной лампой мощность – 60/55 Вт, а напряжение – 12 В. Срок службы производителем не заявлен, но исходя из отзывов он не менее 400-500 часов.

Что касается цветовой температуры, она составляет 3900К – это практически белый цвет с едва заметным оттенком желтого. Потребляемая одной лампой мощность – 60/55 Вт, а напряжение – 12 В. Срок службы производителем не заявлен, но исходя из отзывов он не менее 400-500 часов.

В комплекте сразу две лампочки со световым потоком 1100 Лм каждая. Потребляемая мощность всего лишь 15 Вт, поэтому большой нагрузки на аккумулятор и электрику автомобиля не возникнет. Лампочки полностью совместимы с цоколями P43t, P43t-38, так что при установке в фары Лада Гранта никаких проблем не возникнет. Напряжение питания строго 12 В, так что лампы только для легковых автомобилей. Перегрев маловероятен, так как обе лампы заключены в стальной корпус с радиатором пассивного охлаждения в нижней части. Ресурс по заявлениям производителя достигает 50000 часов непрерывной эксплуатации LED-лампочек.

В комплекте сразу две лампочки со световым потоком 1100 Лм каждая. Потребляемая мощность всего лишь 15 Вт, поэтому большой нагрузки на аккумулятор и электрику автомобиля не возникнет. Лампочки полностью совместимы с цоколями P43t, P43t-38, так что при установке в фары Лада Гранта никаких проблем не возникнет. Напряжение питания строго 12 В, так что лампы только для легковых автомобилей. Перегрев маловероятен, так как обе лампы заключены в стальной корпус с радиатором пассивного охлаждения в нижней части. Ресурс по заявлениям производителя достигает 50000 часов непрерывной эксплуатации LED-лампочек.

Пишут, что срок службы не ахти, но я за 4 месяца пока ни с какими проблемами не сталкивался».

Пишут, что срок службы не ахти, но я за 4 месяца пока ни с какими проблемами не сталкивался».

Оно хорошо пробивается через туман, плотную завесу дождя и снегопада. Потребление энергии аналогично многим конкурентам – 60/55 Вт в режиме дальнего/ближнего света. Заявленный производителем срок эксплуатации – 500 часов.

Оно хорошо пробивается через туман, плотную завесу дождя и снегопада. Потребление энергии аналогично многим конкурентам – 60/55 Вт в режиме дальнего/ближнего света. Заявленный производителем срок эксплуатации – 500 часов.

Перед покупкой необходима консультация со специалистом.

Перед покупкой необходима консультация со специалистом. короб.

короб. бокс

бокс бокс

бокс Если в вашем автомобиле используются стандартные галогенные лампы h5 и вы хотите заменить их на светодиодные лампы h5, чтобы получить более яркий свет и увеличить срок службы, то вы обратились по адресу.

Если в вашем автомобиле используются стандартные галогенные лампы h5 и вы хотите заменить их на светодиодные лампы h5, чтобы получить более яркий свет и увеличить срок службы, то вы обратились по адресу. Благодаря команде инженеров мирового уровня OSRAM, стоящей у руля LEDriving, эти светодиодные лампы h5 предназначены для улучшения ваших фар с точки зрения яркости, цветовой температуры и долговечности.

Благодаря команде инженеров мирового уровня OSRAM, стоящей у руля LEDriving, эти светодиодные лампы h5 предназначены для улучшения ваших фар с точки зрения яркости, цветовой температуры и долговечности.

Компактный дизайн обеспечивает очень простую установку plug-n-play.

Компактный дизайн обеспечивает очень простую установку plug-n-play.

Для оптимальной видимости в дальнем свете эти лампы удовлетворят вас сфокусированной горячей точкой в верхней центральной части рисунка.

Для оптимальной видимости в дальнем свете эти лампы удовлетворят вас сфокусированной горячей точкой в верхней центральной части рисунка. К тому же они спроектированы строго по форме галогенки, которая идеально впишется в корпус вашей фары без каких-либо доработок.

К тому же они спроектированы строго по форме галогенки, которая идеально впишется в корпус вашей фары без каких-либо доработок.

С драйвером Canbus эти светодиодные лампы h5 безошибочно работают с 98% компьютерной системы автомобиля.

С драйвером Canbus эти светодиодные лампы h5 безошибочно работают с 98% компьютерной системы автомобиля.

Лучше купить сверхяркую светодиодную лампу накаливания h5, которая сочетает в себе несколько методов рассеивания тепла, таких как вентилятор, радиатор с полой резьбой, медная тепловая трубка и тонкая подложка. Например, Светодиодные лампы для фар GT6 h5 оснащены одной тепловой трубкой, термистором и высокоскоростным вентилятором для обеспечения более быстрого охлаждения, чем другие обычные лампы.

Лучше купить сверхяркую светодиодную лампу накаливания h5, которая сочетает в себе несколько методов рассеивания тепла, таких как вентилятор, радиатор с полой резьбой, медная тепловая трубка и тонкая подложка. Например, Светодиодные лампы для фар GT6 h5 оснащены одной тепловой трубкой, термистором и высокоскоростным вентилятором для обеспечения более быстрого охлаждения, чем другие обычные лампы. Есть несколько причин, по которым они становятся одними из фаворитов многих покупателей.

Есть несколько причин, по которым они становятся одними из фаворитов многих покупателей.

Мы подробно расскажем об этом посте, но на этот раз мы будем краткими и сразу выясним, какой цвет противотуманных фар лучше всего.

Мы подробно расскажем об этом посте, но на этот раз мы будем краткими и сразу выясним, какой цвет противотуманных фар лучше всего.

Они излучают один определенный спектр длины волны. Думайте об этом как об оранжевом свете, излучающем волны только оранжевого цвета.

Они излучают один определенный спектр длины волны. Думайте об этом как об оранжевом свете, излучающем волны только оранжевого цвета. Это вошло в скромные 110 макс. Люкс. Вам не нужно беспокоиться о количестве люксов, так как вы должны обращать внимание на процентное увеличение между огнями.

Это вошло в скромные 110 макс. Люкс. Вам не нужно беспокоиться о количестве люксов, так как вы должны обращать внимание на процентное увеличение между огнями.

51

51 002

002 12

12 3.03.07-0093

3.03.07-0093

Затем снимите колесные гайки/болты и колесо. Этот шаг должен выполнять квалифицированный специалист в соответствии с рекомендациями производителя автомобиля.

Затем снимите колесные гайки/болты и колесо. Этот шаг должен выполнять квалифицированный специалист в соответствии с рекомендациями производителя автомобиля.  См. Таблицу последовательности крутящего момента колеса , чтобы определить правильную схему и последовательность для вашей установки. Не используйте никакие инструменты для этого шага. Если проушины невозможно повернуть вручную, прекратите установку и свяжитесь с нами.

См. Таблицу последовательности крутящего момента колеса , чтобы определить правильную схему и последовательность для вашей установки. Не используйте никакие инструменты для этого шага. Если проушины невозможно повернуть вручную, прекратите установку и свяжитесь с нами.  Не затягивайте проушины гаечным ключом. Если их невозможно повернуть вручную, прекратите установку и свяжитесь с нами.

Не затягивайте проушины гаечным ключом. Если их невозможно повернуть вручную, прекратите установку и свяжитесь с нами.  Сделайте это столько раз, сколько необходимо, чтобы ваши колеса и проставки правильно сели. Проверьте крутящий момент еще раз через 100 миль. Несоблюдение этого шага может привести к повреждению проставки колеса и/или шпилек колеса.

Сделайте это столько раз, сколько необходимо, чтобы ваши колеса и проставки правильно сели. Проверьте крутящий момент еще раз через 100 миль. Несоблюдение этого шага может привести к повреждению проставки колеса и/или шпилек колеса.

Настоятельно рекомендуется установка профессиональным специалистом.

Настоятельно рекомендуется установка профессиональным специалистом. Это может привести к растяжению или поломке шипов.

Это может привести к растяжению или поломке шипов. В зависимости от способа крепления ступицы транспортное средство можно разделить на две категории: крепление болтами и крепление гайками. На самом деле установки аналогичны. KSP объяснит способ установки гайки крепления.

В зависимости от способа крепления ступицы транспортное средство можно разделить на две категории: крепление болтами и крепление гайками. На самом деле установки аналогичны. KSP объяснит способ установки гайки крепления.

Прокладка должна сидеть заподлицо с тормозным диском. Если между тормозным диском и прокладкой есть зазор, даже если он небольшой. Не используйте разделитель! Пожалуйста, не забудьте проверить это. Вы даже не сможете вставить лист бумаги в прокладку на заводской ступице.

Прокладка должна сидеть заподлицо с тормозным диском. Если между тормозным диском и прокладкой есть зазор, даже если он небольшой. Не используйте разделитель! Пожалуйста, не забудьте проверить это. Вы даже не сможете вставить лист бумаги в прокладку на заводской ступице.

Это вторая возможность удешевить восстановление автомобиля.

Это вторая возможность удешевить восстановление автомобиля. Ремонт и окраску кузова

Ремонт и окраску кузова У вас должен быть включен JavaScript для просмотра.

У вас должен быть включен JavaScript для просмотра. У вас должен быть включен JavaScript для просмотра.

У вас должен быть включен JavaScript для просмотра. РУМЯНЦЕВО

РУМЯНЦЕВО ..)

..)

Мы занимаемся восстановлением аварийных тягачей, самосвалов и прицепной техники любой сложности. Современное и высокоточное оборудование позволяет привести автомобиль после аварии в первозданный вид, соблюдая все рекомендации завода-производителя техники.

Мы занимаемся восстановлением аварийных тягачей, самосвалов и прицепной техники любой сложности. Современное и высокоточное оборудование позволяет привести автомобиль после аварии в первозданный вид, соблюдая все рекомендации завода-производителя техники.

Однако иногда ущерб обходится дороже. Что произойдет, если внутренняя рама вашего автомобиля погнута или смята? В этом случае может потребоваться выпрямление рамы. Если вы хотите, чтобы ваш автомобиль снова стал безопасным для вождения, члены нашей команды могут помочь. Имейте в виду, что такого рода повреждения случаются почти в половине всех аварий. Вот почему каркасные машины, такие как Car-O Liner, являются важной частью оборудования в кузовных мастерских.

Однако иногда ущерб обходится дороже. Что произойдет, если внутренняя рама вашего автомобиля погнута или смята? В этом случае может потребоваться выпрямление рамы. Если вы хотите, чтобы ваш автомобиль снова стал безопасным для вождения, члены нашей команды могут помочь. Имейте в виду, что такого рода повреждения случаются почти в половине всех аварий. Вот почему каркасные машины, такие как Car-O Liner, являются важной частью оборудования в кузовных мастерских. Эти машины вместе с нашими сертифицированными специалистами обеспечивают точность, чтобы вернуть вашему автомобилю его заводские характеристики или даже лучше.

Эти машины вместе с нашими сертифицированными специалистами обеспечивают точность, чтобы вернуть вашему автомобилю его заводские характеристики или даже лучше.

Поскольку все вакансии настолько уникальны, может быть очень сложно дать точную оценку.

Поскольку все вакансии настолько уникальны, может быть очень сложно дать точную оценку. Согласно ответу, они отметили, что работа, судя по предоставленным фотографиям, займет около семи часов, и цена показалась справедливой.

Согласно ответу, они отметили, что работа, судя по предоставленным фотографиям, займет около семи часов, и цена показалась справедливой.

. Он ездит со стандартными 147-сильными, на 2,0-литровом четырехцилиндровом двигателе с бесступенчатой автоматической коробкой передач.

. Он ездит со стандартными 147-сильными, на 2,0-литровом четырехцилиндровом двигателе с бесступенчатой автоматической коробкой передач. Он работает на 122-сильном четырехцилиндровом двигателе с бесступенчатой трансмиссией или механической коробкой передач. Также есть автоматическое экстренное торможение.

Он работает на 122-сильном четырехцилиндровом двигателе с бесступенчатой трансмиссией или механической коробкой передач. Также есть автоматическое экстренное торможение.

Volkswagen стильно восполняет то, чего ему не хватает в мощности, хотя его мощность неплохая, с 1,8-литровым четырехцилиндровым двигателем с турбонаддувом, который работает на 170 лошадиных силах и 184 фунт-футах крутящего момента.

Volkswagen стильно восполняет то, чего ему не хватает в мощности, хотя его мощность неплохая, с 1,8-литровым четырехцилиндровым двигателем с турбонаддувом, который работает на 170 лошадиных силах и 184 фунт-футах крутящего момента.

Он работает на 78-сильном 1,2-литровом трехцилиндровом двигателе и пятиступенчатой механической или бесступенчатой автоматической коробке передач.

Он работает на 78-сильном 1,2-литровом трехцилиндровом двигателе и пятиступенчатой механической или бесступенчатой автоматической коробке передач. Аккумулятор подключаемого модуля Energi можно заряжать от источника питания на 240 или 120 вольт.

Аккумулятор подключаемого модуля Energi можно заряжать от источника питания на 240 или 120 вольт.

И, как и в случае с любым подержанным автомобилем, многое зависит от механического состояния конкретного автомобиля, на который вы смотрите, и мнение механика бесценно.

И, как и в случае с любым подержанным автомобилем, многое зависит от механического состояния конкретного автомобиля, на который вы смотрите, и мнение механика бесценно. Вы не получите много излишеств, но при такой цене излишества для вас на первом месте? Вы также можете рассмотреть Kia Rio 2016-2011 годов, механический двойник Accent.

Вы не получите много излишеств, но при такой цене излишества для вас на первом месте? Вы также можете рассмотреть Kia Rio 2016-2011 годов, механический двойник Accent. В эти годы Focus также обеспечил подключение мобильного телефона Bluetooth раньше, чем в большинстве автомобилей, удобство, которое вы не часто найдете менее чем за 3000 долларов.

В эти годы Focus также обеспечил подключение мобильного телефона Bluetooth раньше, чем в большинстве автомобилей, удобство, которое вы не часто найдете менее чем за 3000 долларов. В Impala, продаваемой с 2000 по 2013 год, использовалось то же базовое механическое оборудование, что и в больших и средних седанах General Motors с 1980-х годов, и все они известны своей долговечностью.

В Impala, продаваемой с 2000 по 2013 год, использовалось то же базовое механическое оборудование, что и в больших и средних седанах General Motors с 1980-х годов, и все они известны своей долговечностью. Последнее является особенно хорошей новостью, когда вы ищете подержанный автомобиль стоимостью менее 3000 долларов, поскольку во многих из ваших вариантов не будет боковых подушек безопасности и электронного контроля устойчивости.

Последнее является особенно хорошей новостью, когда вы ищете подержанный автомобиль стоимостью менее 3000 долларов, поскольку во многих из ваших вариантов не будет боковых подушек безопасности и электронного контроля устойчивости. Плохая новость заключается в том, что большинству этих Accord было более 15 лет, и они уже проехали более 200 000 миль. Это означает, что предыдущий владелец уже воспользовался знаменитой надежностью Honda, а не то, что вы можете ожидать подобных результатов, когда покупаете ее у них. Но если вы чувствуете себя более комфортно с одним из лучших имен, Accord — прекрасный выбор, которым также будет приятно управлять, пока он держится.

Плохая новость заключается в том, что большинству этих Accord было более 15 лет, и они уже проехали более 200 000 миль. Это означает, что предыдущий владелец уже воспользовался знаменитой надежностью Honda, а не то, что вы можете ожидать подобных результатов, когда покупаете ее у них. Но если вы чувствуете себя более комфортно с одним из лучших имен, Accord — прекрасный выбор, которым также будет приятно управлять, пока он держится. И просто помните: вы покупаете старую, подержанную машину в надежде, что сможете выжать из нее больше жизни. Репутация или нет, держите свои ожидания под контролем и будьте готовы сделать ремонт.

И просто помните: вы покупаете старую, подержанную машину в надежде, что сможете выжать из нее больше жизни. Репутация или нет, держите свои ожидания под контролем и будьте готовы сделать ремонт. Начиная с 2004 года он также привнес универсальность пятидверного хэтчбека.

Начиная с 2004 года он также привнес универсальность пятидверного хэтчбека.

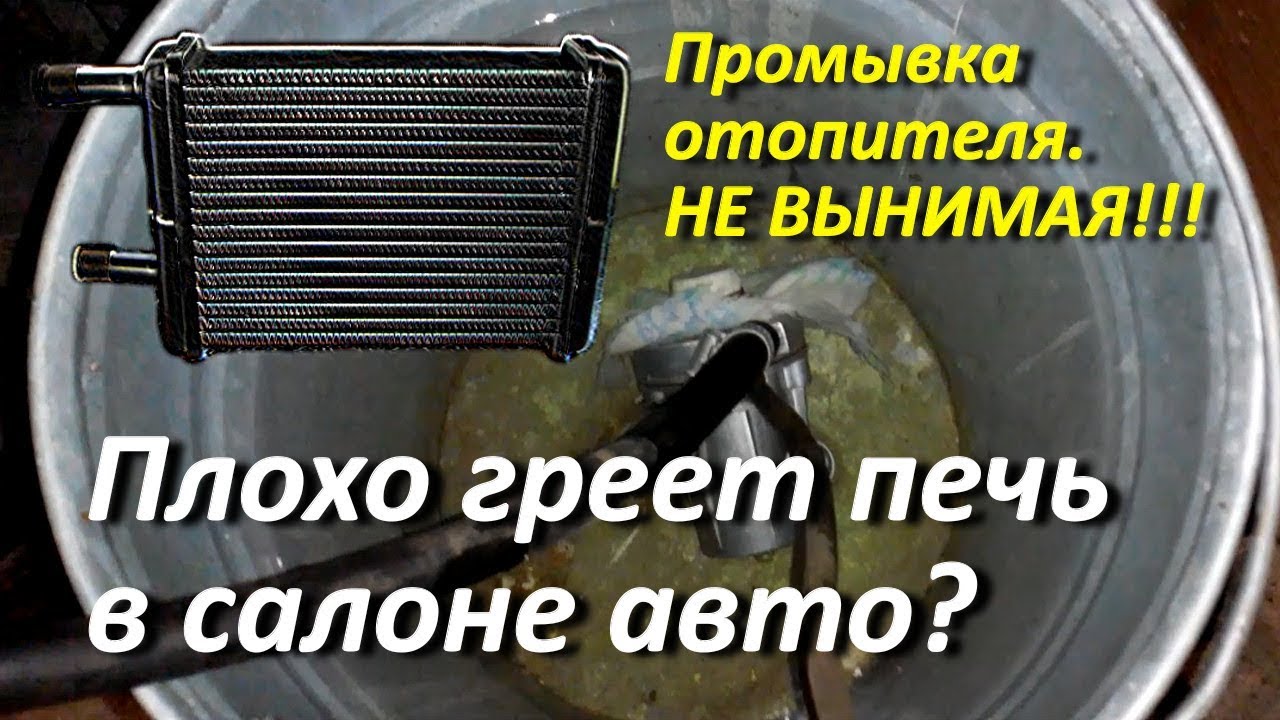

Антифриз рекомендуется менять примерно раз в два года или же по мере потере его свойств.

Антифриз рекомендуется менять примерно раз в два года или же по мере потере его свойств.

Процесс не займет слишком много времени. Клиенту предлагается подождать результата в специальной зоне отдыха, где присутствует телевизор и есть возможность выпить вкусный кофе. Стоимость услуги вполне демократична и не потребует больших затрат. Поэтому обратиться за промывкой печки могут автолюбители с любым уровнем дохода.

Процесс не займет слишком много времени. Клиенту предлагается подождать результата в специальной зоне отдыха, где присутствует телевизор и есть возможность выпить вкусный кофе. Стоимость услуги вполне демократична и не потребует больших затрат. Поэтому обратиться за промывкой печки могут автолюбители с любым уровнем дохода.

По результатам проверки составляется заключение с рекомендациями относительно ремонта, профилактики или замены неисправных компонентов, а также стоимость услуг.

По результатам проверки составляется заключение с рекомендациями относительно ремонта, профилактики или замены неисправных компонентов, а также стоимость услуг. Даже при эффективной работе фильтров в процессе эксплуатации происходит загрязнение пылью, твердыми микрочастицами. Для удаления грязи используются специальную автомобильную химию. Чтобы получить качественный результат и избежать различных проблем, рекомендуется проходить такую процедуру в условиях СТО. У нас есть большой выбор очищающих средств, работу выполняют опытные мастера с учетом особенностей конкретного устройства. Узнать стоимость промывки радиатора можно по телефону у наших менеджеров.

Даже при эффективной работе фильтров в процессе эксплуатации происходит загрязнение пылью, твердыми микрочастицами. Для удаления грязи используются специальную автомобильную химию. Чтобы получить качественный результат и избежать различных проблем, рекомендуется проходить такую процедуру в условиях СТО. У нас есть большой выбор очищающих средств, работу выполняют опытные мастера с учетом особенностей конкретного устройства. Узнать стоимость промывки радиатора можно по телефону у наших менеджеров. Специалисты рекомендуют периодически заменять салонный фильтр, использовать качественные жидкости, контролировать работу электрооборудования. Это позволит поддерживать в машине оптимальный температурный режим, а также обеспечит предотвращение перегрева двигателя, повышение давления в охлаждающей системе, нарушение герметичности.

Специалисты рекомендуют периодически заменять салонный фильтр, использовать качественные жидкости, контролировать работу электрооборудования. Это позволит поддерживать в машине оптимальный температурный режим, а также обеспечит предотвращение перегрева двигателя, повышение давления в охлаждающей системе, нарушение герметичности.

Повторите это для каждого конца радиатора, а также в центре (между скобами, удерживающими радиатор на месте).

Повторите это для каждого конца радиатора, а также в центре (между скобами, удерживающими радиатор на месте).

Конструкторы и дизайнеры уже в момент формирования концептов заботятся о том, чтобы уровень громкости при работе механизмов был бы наименьшим. Однако подавляющее большинство людей не может позволить себе столь совершенных в техническом плане покупок.

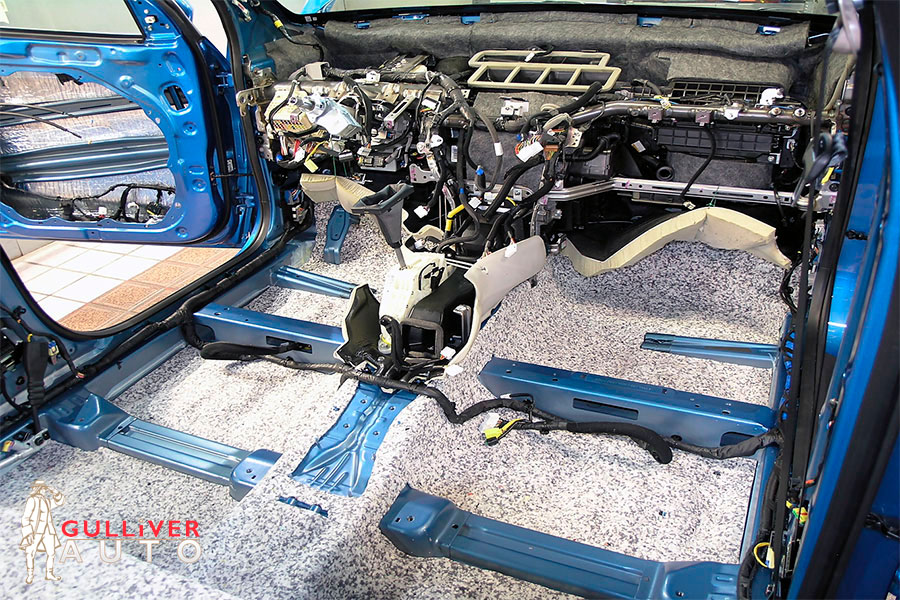

Конструкторы и дизайнеры уже в момент формирования концептов заботятся о том, чтобы уровень громкости при работе механизмов был бы наименьшим. Однако подавляющее большинство людей не может позволить себе столь совершенных в техническом плане покупок. Как следствие, если не сделана шумоизоляция авто, водитель и пассажиры постоянно раздражаются, вождение становится более утомительным, и даже прослушивание музыки или невозможно, или не доставляет обычного удовлетворения. Однако современные технологии позволяют уверенно решать эту проблему в самые сжатые сроки (причем основную роль на практике играют вибродемпферы, которые не дают вибрациям от мотора и иных технических узлов попадать на кузов и в салон).

Как следствие, если не сделана шумоизоляция авто, водитель и пассажиры постоянно раздражаются, вождение становится более утомительным, и даже прослушивание музыки или невозможно, или не доставляет обычного удовлетворения. Однако современные технологии позволяют уверенно решать эту проблему в самые сжатые сроки (причем основную роль на практике играют вибродемпферы, которые не дают вибрациям от мотора и иных технических узлов попадать на кузов и в салон). Обязательно следует учесть такие тонкости, как особенности монтажа, пластические свойства материалов, способность их переносить тепло и холод. Неодинаковы, в отличие от точки монтажа, требования к сопротивляемости истиранию, по эластичности, по сжатию в небольших зазорах между отдельными узлами машины.

Обязательно следует учесть такие тонкости, как особенности монтажа, пластические свойства материалов, способность их переносить тепло и холод. Неодинаковы, в отличие от точки монтажа, требования к сопротивляемости истиранию, по эластичности, по сжатию в небольших зазорах между отдельными узлами машины.

5 мм

5 мм 5 мм

5 мм

Они традиционно являются наименее дорогим вариантом.

Они традиционно являются наименее дорогим вариантом.

Стандартные продукты соответствуют обоим требованиям FMVSS-302, а меламин POLYDAMP ® и гидрофобная меламиновая пена могут использоваться для Docket 9.0 и NFPA 130, в сочетании с акустическими барьерами POLYDAMP ® и демпфирующими материалами.

Стандартные продукты соответствуют обоим требованиям FMVSS-302, а меламин POLYDAMP ® и гидрофобная меламиновая пена могут использоваться для Docket 9.0 и NFPA 130, в сочетании с акустическими барьерами POLYDAMP ® и демпфирующими материалами.

Коррозия деталей кузова неприятна сама по себе, но, кроме того, она является признаком общего плохого состояния автомобиля.

Коррозия деталей кузова неприятна сама по себе, но, кроме того, она является признаком общего плохого состояния автомобиля.

См. также специальный раздел «Диагностика кузова автомобиля», с. 265.

См. также специальный раздел «Диагностика кузова автомобиля», с. 265.

Появление в нем топлива указывает на повреждение диафрагмы или негерметич- ность соединения топливопроводов с насосом. Если же такого отверстия нет, то вытекающее топливо попадает в масляный картер.

Появление в нем топлива указывает на повреждение диафрагмы или негерметич- ность соединения топливопроводов с насосом. Если же такого отверстия нет, то вытекающее топливо попадает в масляный картер.

Разрешается проживание с животными-поводырями.

Разрешается проживание с животными-поводырями.  Информацию о программе техосмотра транспортных средств также можно получить по телефону 503-229-5066.

Информацию о программе техосмотра транспортных средств также можно получить по телефону 503-229-5066. , Forsyth, Fulton, Gwinnett, Henry, Paulding или Rockdale County, они должны пройти испытания на выбросы.

, Forsyth, Fulton, Gwinnett, Henry, Paulding или Rockdale County, они должны пройти испытания на выбросы.

Отчет о проверке транспортного средства (VIR) может быть использован для первоначальной регистрации и одного продления регистрации, если он еще действителен.

Отчет о проверке транспортного средства (VIR) может быть использован для первоначальной регистрации и одного продления регистрации, если он еще действителен.

Эти автомобили не требуют проверки выбросов.

Эти автомобили не требуют проверки выбросов.

Результаты проверки действительны в течение 12 месяцев или одного продления регистрации, но только одним и тем же владельцем.

Результаты проверки действительны в течение 12 месяцев или одного продления регистрации, но только одним и тем же владельцем. Что требуется для поздней регистрации, остается на усмотрение tag office. Пожалуйста, свяжитесь с вашим офисом тегов для получения конкретной информации о регистрации вашего автомобиля.

Что требуется для поздней регистрации, остается на усмотрение tag office. Пожалуйста, свяжитесь с вашим офисом тегов для получения конкретной информации о регистрации вашего автомобиля.

Стандарты были установлены с учетом возраста вашего автомобиля, а также компонентов контроля выбросов, доступных на момент производства вашего автомобиля. Если ваш автомобиль выходит из строя, он должен быть отремонтирован и повторно протестирован.

Стандарты были установлены с учетом возраста вашего автомобиля, а также компонентов контроля выбросов, доступных на момент производства вашего автомобиля. Если ваш автомобиль выходит из строя, он должен быть отремонтирован и повторно протестирован. Затем посетите местный окружной офис для получения информации о возможном невозобновляемом 30-дневном продлении вашей регистрации в соответствии с OCGA 40-2-20.

Затем посетите местный окружной офис для получения информации о возможном невозобновляемом 30-дневном продлении вашей регистрации в соответствии с OCGA 40-2-20.