Какие параметры дисков можно менять без последствий?

Зачастую автомобилистов интересует популярный вопрос – «Можно ли установить диски, которые отличаются от параметров, рекомендованных заводом?». И это не странно, ведь замена штатных колес – один из популярных видов тюнинга, который меняет внешний вид автомобиля. Так, автомобиль с новыми стильными дисками может выглядеть намного лучше и эффектнее.

Поэтому давайте разберемся детальнее с этим актуальным вопросом, и определим какие именно параметры дисков можно поменять без последствий.

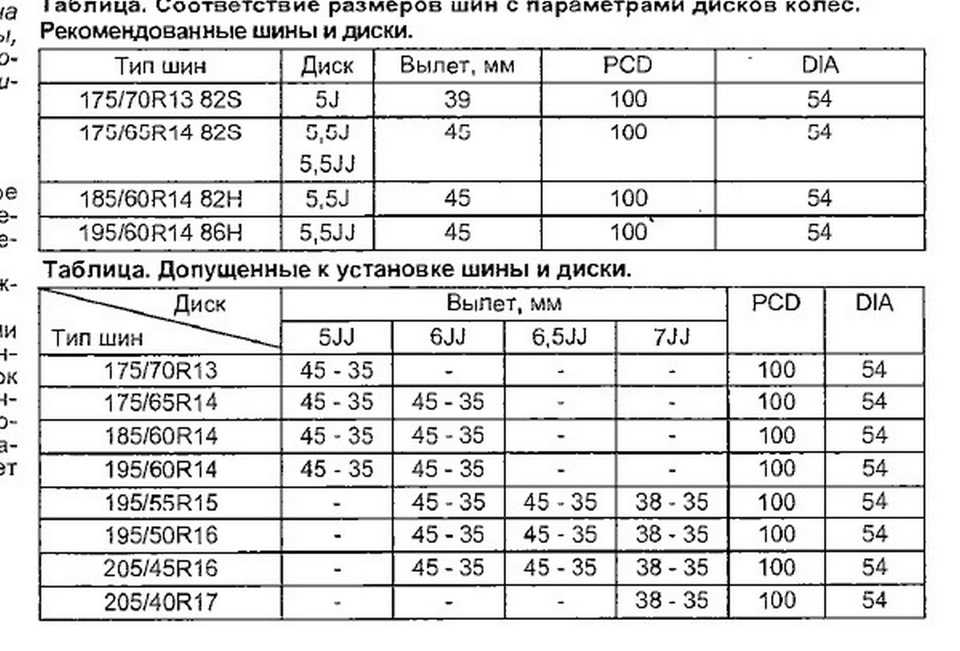

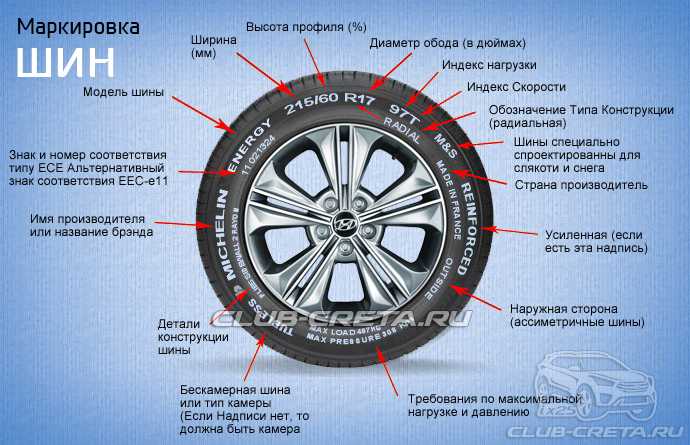

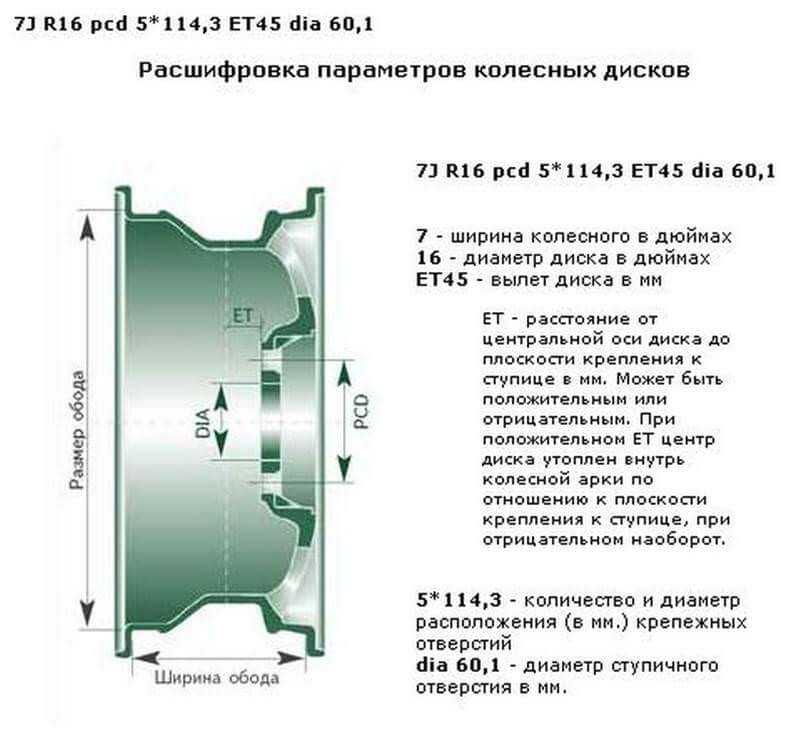

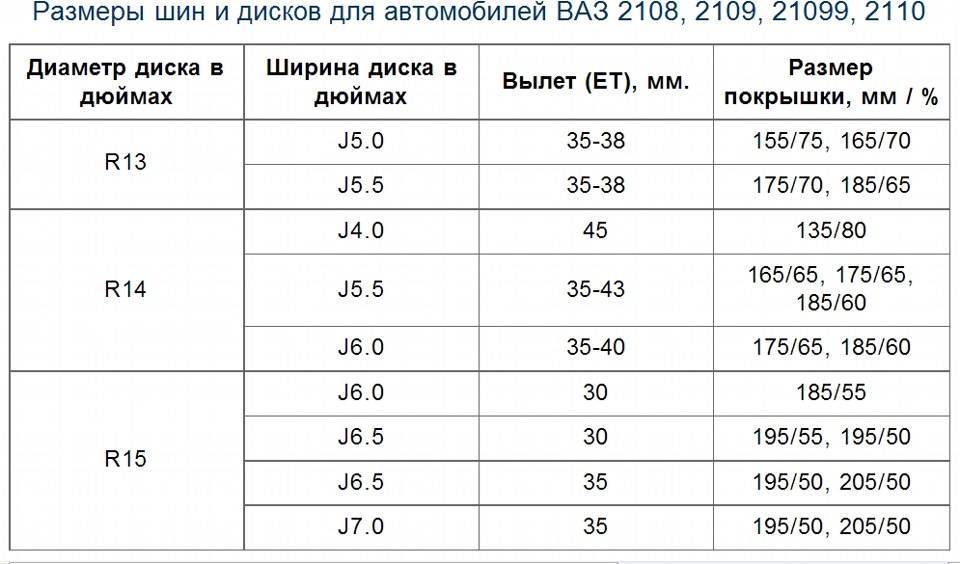

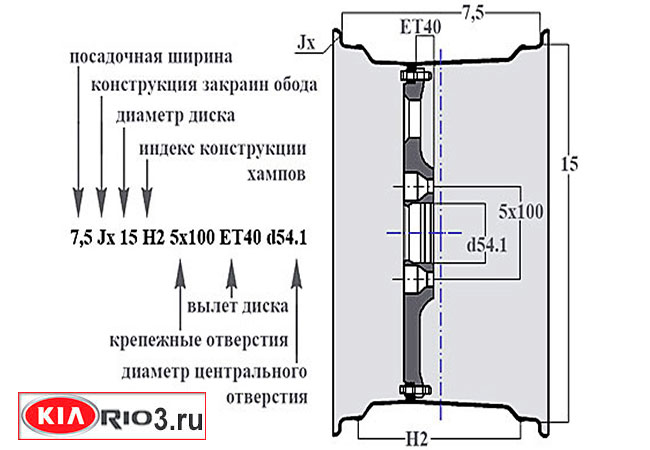

МОНТАЖНЫЙ (ПОСАДОЧНЫЙ) ДИАМЕТР

Всем знакомый параметр, который обозначают буквой R (например, диск R17 имеет диаметр 17 дюймов). Обычно, допустимые диаметры дисков для определённого авто указываются в руководствах по эксплуатации вместе с рекомендуемым давлением в шинах.

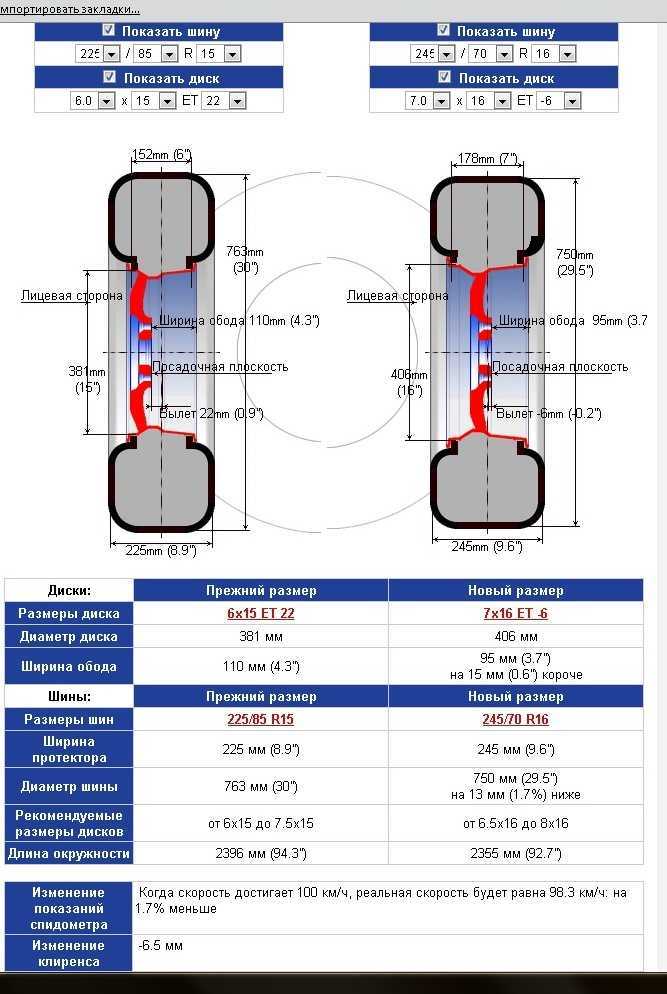

Изменения диаметра в пределах, указанных в руководстве, и даже на дюйм свыше, как правило, проходят без существенных последствий. Но такие изменения должны быть сделаны с пониманием этого вопроса. При увеличении диаметра диска обычно уменьшается профиль шины и таким образом внешний диаметр колеса остается почти неизменным. При этом появляются свои плюсы и минусы.

Но такие изменения должны быть сделаны с пониманием этого вопроса. При увеличении диаметра диска обычно уменьшается профиль шины и таким образом внешний диаметр колеса остается почти неизменным. При этом появляются свои плюсы и минусы.

Прочитать о том, на какие показатели автомобиля влияет увеличение размера дисков, можно в нашей предыдущей статье «На что влияет размер дисков?»

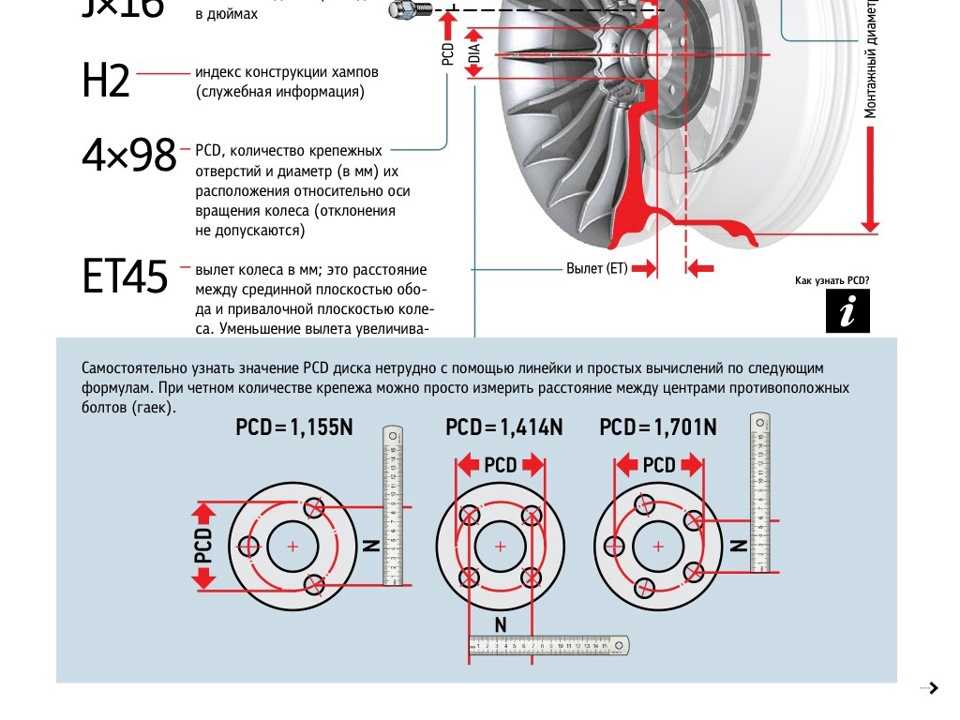

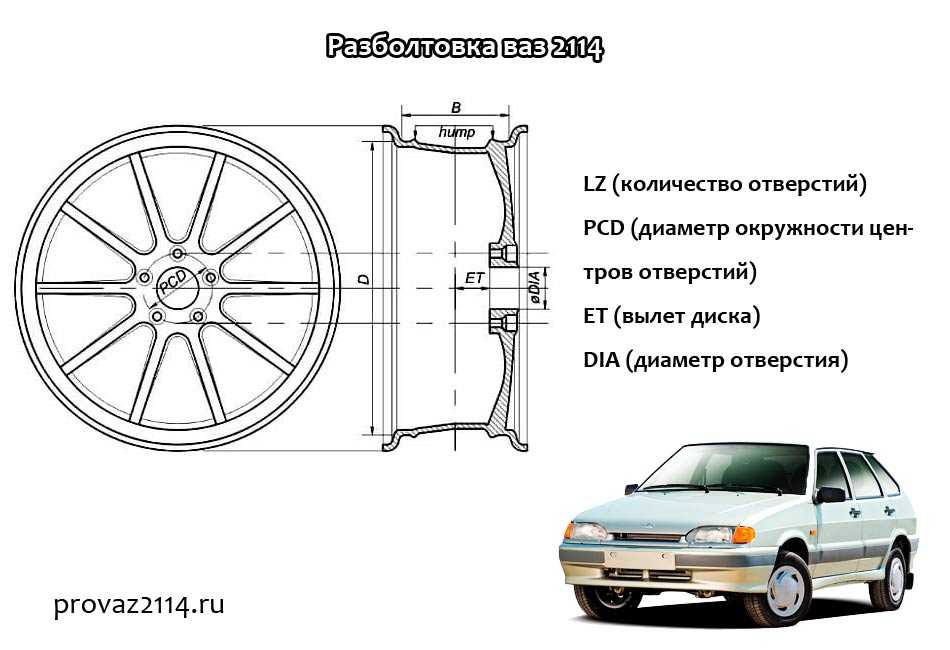

ЧИСЛО И ДИАМЕТР РАСПОЛОЖЕНИЯ КРЕПЕЖНЫХ ОТВЕРСТИЙ

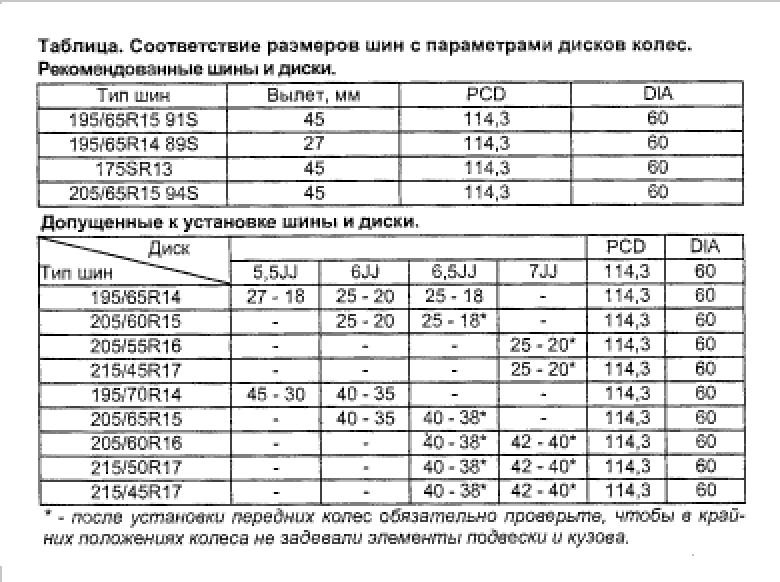

PCD – число отверстий и диаметр окружности, на которой они расположены (так называемая «разболтовка»). Такое число может быть разным (обычно, от 4 до 6).

Разболтовка строго определена заводом и изменять ее нельзя. Даже незначительные 2 мм разницы в диаметре окружности могут отразиться на установке дисков: правильно затянутым окажется только одно крепление, остальные же будут смещены относительно центра. Это может вызвать биение колеса.

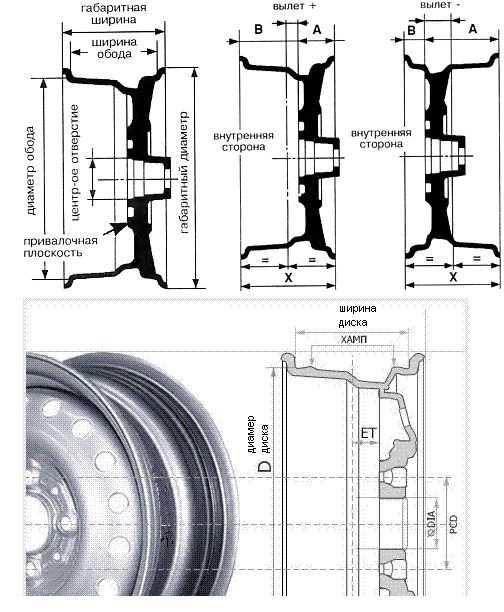

ШИРИНА ДИСКА

Ширина диска в дюймах (обозначается буквой J) и, как правило, указывается там, где и допустимый посадочный диаметр.

Этот параметр также важен при выборе шин: шина рассчитана на использование с диском определенной ширины, но с некоторой допустимой погрешностью.

В свою очередь, использование более широких дисков (относительно выбранной шины) грозит повышенной нагрузкой в области крепления диска к шине и может привести к самопроизвольной разбортовке колеса. Узкий диск приводит к излому шины в районе пятна контакта.

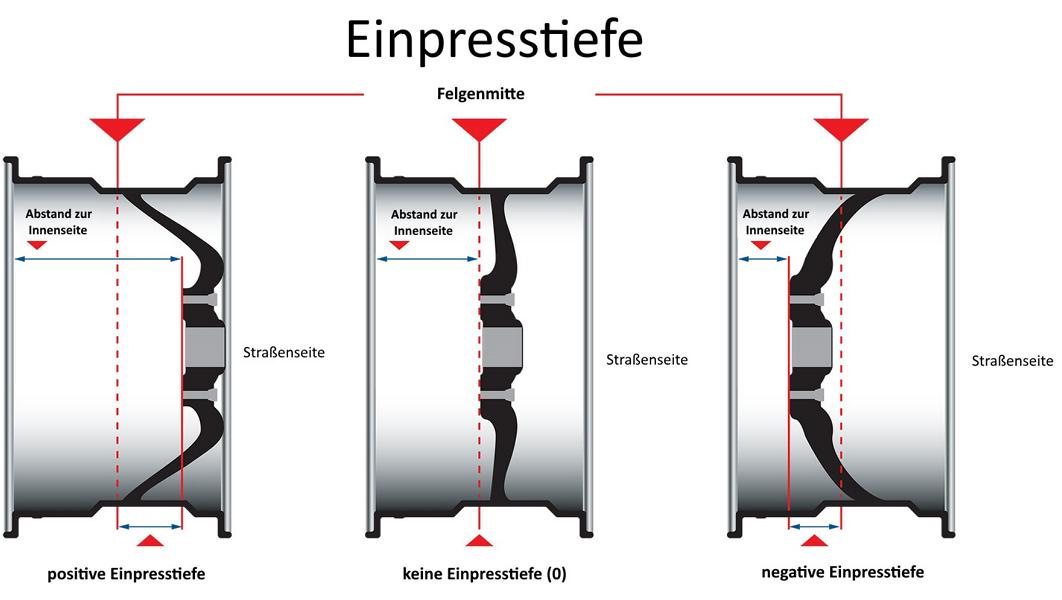

ВЫЛЕТ ДИСКА

Расстояние от привалочной плоскости крепления диска к ступице до продольной оси симметрии диска, который называют вылетом (обозначают ЕТ), также является важным показателем. Он напрямую влияет на работу подвески и ступичных подшипников.

Стандартный вылет задается производителем. Его допустимое изменение – плюс/минус 5-10 мм. Подробнее об этом читайте в статье «Вылет диска: какие диапазоны допустимы при выборе колесных дисков?»

ДИАМЕТР ЦЕНТРАЛЬНОГО (СТУПИЧНОГО) ОТВЕРСТИЯ

«Dia», «DIA» или «D» – это значение диаметра центрального отверстия, которое в идеале должно совпадать с посадочным отверстием ступицы.

В случае если центральное отверстие диска больше, то для центровки диска на ступице потребуются центровочные кольца. для центровки дисков на ступице потребуются центровочные кольца.

Таким образом, мы коротко пробежались по основным параметрам диска и разобрались какие можно менять без последствий, а какие – нет, ведь их замена может привести к нежелательным последствиям.

Будьте осторожны при выборе дисков и всегда обращайтесь за помощью к специалистам!

Менеджеры WSP Italy всегда помогут Вам подобрать нужные диски, которые не только отлично подойдут Вашему авто, но и обеспечат максимальную безопасность на дороге!

Список всех марок авто с данными по штатным и альтернативным размерам шин и дисков.

RazmerKoles. ru

Лучшая база данных подбора колес

ru

Лучшая база данных подбора колес

Справочник заводских размеров шин, дисков и вариантов замены

Последнее обновление: 28 января 2023 г. 6:36

Форма поиска по модели машины, по размерам шин или дисков

Выберите вкладку ниже для поиска по авто или наоборот: для поиска авто по заданным критериям.- Авто подбор шин и дисков по марке авто

- Размер шин к каким авто подойдет такая шина

- Размер дисков к каким авто подойдет такой диск

Выберите марку, год авто и модель:

Марка

Год

Модель

Переключиться на американское обозначение шин LT-High Flotation

Заполните поля ниже для поиска нужных авто:

Ширина шины

Профиль шины

Диаметр диска

Переключиться на метрическое обозначение шин ISO Metric

Заполните поля ниже для поиска нужных авто:

Диаметр шины

Ширина шины

Диаметр диска

Заполните поля ниже для поиска нужных авто:

Диаметр диска

Ширина диска

Вылет

± 01234567891015203050

Центральное отверстие

± 01234567891015203050

Сверловка

По алфавиту:

Настройки

Пользовательские настройкиСистема измерений:

Метрическая

Имперская (США)

Настройки:

Показывать дополнительные данные в таблицах Бекспейсинг (backspacing), мин и максимальный вылеты, вес шины и другое

Мой регион:

Не указано

США+

Канада

Мексика

Латинская Америка

Европа

Россия+

Япония

Китай

Южная Корея

Юго-Восточная Азия

Ближний Восток

Северная Африка

Южная Африка

Австралия

Важно

Информация по выбранному региону будет всегда открыта. Все остальное будет видно, но в свернутом состоянии.

Все остальное будет видно, но в свернутом состоянии.

Языковая версия сайта

основные характеристики, преимущества и особенности – BKB cars.com.au

Дисковые тормоза известны давно. Они хорошо зарекомендовали себя и сейчас используются очень широко. Но обо всем по порядку.

В настоящее время существует два типа тормозных систем – барабанные тормоза и дисковые тормоза. Впервые тормоза дискового типа были применены в конце 40-х годов ХХ века, а с 70-х годов на всех автомобилях барабанные тормоза на передних колесах были заменены на дисковые.

Мы наладили надежные партнерские отношения с дилерами Bobcat, что позволяет оперативно поставлять как оригинальные запасные части, так и сертифицированные запасные части. Выбирайте запчасти Bobcat через веб-каталог AGA Parts.

В данной статье будет дано подробное описание дисковых тормозов, их преимущества перед барабанными аналогами, а также описание компонентов данной тормозной системы (суппорт, тормозной диск, защитный щиток). Кроме того, описаны преимущества и недостатки разных типов дисковых тормозов.

Кроме того, описаны преимущества и недостатки разных типов дисковых тормозов.

Преимущества дисковых тормозов перед барабанными заключаются в следующем:

- тормозная способность дисковых систем не снижается при перегреве, так как они лучше охлаждаются;

- повышена устойчивость дисковых тормозов к воде и загрязнениям;

- тормоз требует гораздо меньше обслуживания;

- Поверхность трения дисковых тормозов больше, чем у барабанных тормозов при том же весе.

Когда тормозной барабан нагревается, тепловое расширение тормозного барабана — увеличение внутреннего диаметра — приводит к увеличению хода педали тормоза или деформации барабана, что может привести к резкому снижению эффективности торможения. (рис. 1). Тормозной диск, в свою очередь, представляет собой плоскую деталь, его тепловое расширение происходит в сторону фрикционного материала, поэтому сжатие диска не может вызвать деформацию, достаточную для снижения эффективности торможения. Кроме того, центробежная сила будет отбрасывать загрязняющие вещества от тормозного диска наружу.

Кроме того, центробежная сила будет отбрасывать загрязняющие вещества от тормозного диска наружу.

На рисунке 2 показано, почему дисковый тормоз охлаждается лучше, чем барабанный.

Охлаждающий воздух начинает охлаждать тормозной барабан только после того, как тепло, выделяемое при торможении, проходит через его стенки, при этом трущиеся поверхности дискового тормоза открыты для воздуха. Передача тепла от тормозного диска к воздуху начинается сразу после включения тормозов.

Еще одним их преимуществом является возможность регулировки дисковых тормозов. Выступ дисковых тормозов таков, что они саморегулируются после каждого использования за счет небольшого зазора между колодками и тормозным диском.

Конструкция дискового тормоза

1 – блок цилиндров;

2 – тормозные колодки;

3 – рычаг зажима суппорта;

4 – крышка защитная;

5 – ось нажимного рычага;

6 – направляющая колодки;

7 – суппорт тормозной;

8 – диск тормозной;

9 – патрубки для удаления воздуха;

10 – шланги тормозные,

Основными частями дисковых тормозов являются суппорт, тормозной диск, колодки, щиток. Рассмотрим эти элементы тормозной системы более подробно.

Рассмотрим эти элементы тормозной системы более подробно.

Дисковые тормоза делятся на однодисковые и многодисковые. Их самая большая и тяжелая часть – тормозной диск. Механизм работы однодисковых тормозов сводится к тому, что тормозные колодки с фрикционным материалом при торможении зажимают один тормозной диск. Многодисковые тормоза, обычно используемые в авиации, имеют несколько вращающихся тормозных дисков, разделенных неподвижными дисками (статорами). Тормозной щит многодисковых тормозов содержит гидравлические цилиндры и поршни, которые управляют тормозными колодками и зажимают тормозные диски и статоры при выдвижении. Многодисковые тормоза изготовлены полностью из металла, а однодисковые – из органического и металлического фрикционного материала.

Материалом тормозного диска, как и тормозного барабана, обычно является чугун. Чугун обладает хорошей износостойкостью и хорошими фрикционными свойствами, обладает высокой твердостью и прочностью при высоких температурах; он легко обрабатывается, и его стоимость относительно низка.

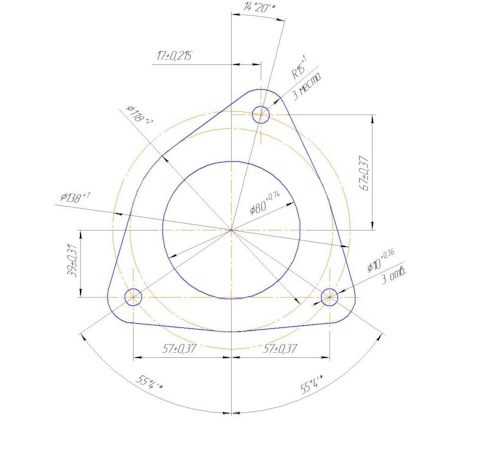

Размер тормозного диска равен его наружному диаметру и общей толщине поперечного сечения между двумя рабочими поверхностями. Диаметр тормозного диска обычно ограничивается размером колеса, а вентилируемый тормозной диск всегда толще сплошного. Для дискового тормоза это общая площадь контакта с двумя тормозными колодками за один оборот диска.

Высокий коэффициент охвата площади на тонну транспортного средства в хорошо спроектированных тормозах означает, что тормозная система очень эффективна. Площадь покрытия дискового тормоза — это площадь трения тормозных колодок по обеим сторонам тормозного диска. Таким образом, более точно использовать Rp вместо Rr, но поскольку в большинстве тормозов оба радиуса почти равны, для простоты расчета используется Rr, который легче измерить.

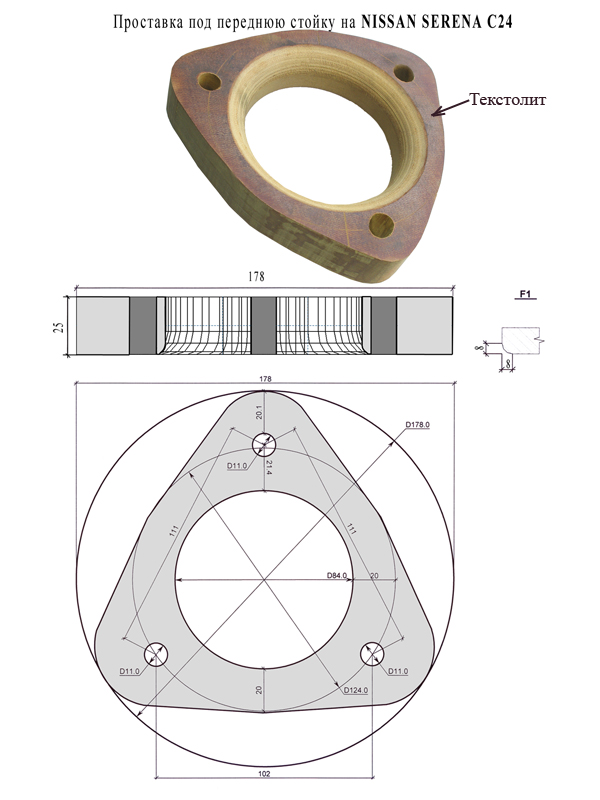

Тормозной диск крепится к проставке, которая, в свою очередь, крепится к ступице колеса или фланцу оси. Проставка обеспечивает более длинный путь передачи тепла от трущихся поверхностей тормозов к ступичным подшипникам, что поддерживает их температуру на достаточно низком уровне. Проставки для серийных автомобилей обычно изготавливаются из чугуна как единое целое с тормозным диском, а проставки для гоночных автомобилей изготавливаются в виде отдельной детали из алюминиевого сплава. Недостатком проставок из алюминиевого сплава является более высокая теплопроводность, чем у чугуна, что приводит к большему нагреву ступичных подшипников.

Проставки для серийных автомобилей обычно изготавливаются из чугуна как единое целое с тормозным диском, а проставки для гоночных автомобилей изготавливаются в виде отдельной детали из алюминиевого сплава. Недостатком проставок из алюминиевого сплава является более высокая теплопроводность, чем у чугуна, что приводит к большему нагреву ступичных подшипников.

Дисковые вентилируемые тормоза

Тормозной диск может быть сплошным или с вентиляционными каналами внутри. Цельные тормозные диски обычно используются в легковых автомобилях. Вентилируемые тормозные диски с радиальными каналами охлаждения используются на большегрузных автомобилях, где требуются диски максимально возможного размера.

Мощные гоночные автомобили оснащаются вентилируемыми тормозными дисками, при этом возможны различия в толщине их боковин. Чтобы обеспечить одинаковую температуру на каждой стороне тормозного диска, на тормозах многих гоночных автомобилей сторона тормозного диска, ближайшая к колесу, тоньше, чем противоположная сторона. Колесо сопротивляется прохождению охлаждающего воздуха к внешней рабочей поверхности тормозного диска, делая ее более горячей, чем внутренняя, поэтому большая толщина плохо охлаждаемой внешней поверхности тормозного диска способствует выравниванию температур их нагрева.

Колесо сопротивляется прохождению охлаждающего воздуха к внешней рабочей поверхности тормозного диска, делая ее более горячей, чем внутренняя, поэтому большая толщина плохо охлаждаемой внешней поверхности тормозного диска способствует выравниванию температур их нагрева.

Тормозные диски гоночных автомобилей часто имеют изогнутые каналы охлаждения, которые повышают эффективность воздушного потока. Тормозные диски для лево- и правосторонних автомобилей не взаимозаменяемы из-за кривизны вентиляционных отверстий. Тормозной диск с изогнутыми вентиляционными отверстиями или наклонными прорезями должен вращаться в определенном направлении, чтобы работать эффективно. Правильное направление вращения по отношению к вентиляционным отверстиям и прорезям показано на схеме.

Типовые значения для конкретной зоны действия тормозов показаны в таблице для типичных 19Машины 81/82.

1 – прорези на поверхности диска2 – направление вращения диска

3 – криволинейные вентиляционные отверстия

Типовые значения удельной площади покрытия тормозов на тонну веса автомобиля

2

2| Модель автомобиля | |

| Мицубиси Рысь РС | , 21270081 |

| Nissan Sentra | 1754,4 |

| Peugeot 505 STi | 1735,05 |

| Pontiac J2000 | 1115,85 |

| Porsche 944 | 1954,35 |

| Renault Альянс | 1225,5 |

| Renault 5 Turbo | 1128,75 |

| Renault 1,8I | 1219,05 |

| 1219,05 | |

| SubAR.0082 | |

| Toyota Celica Supra | 1444,8 |

| Toyota Starlet | 1264,2 |

| Volkswagen Scirocco | 1277,1 |

| Volkswagen Scirocco SCCA GT3 | 1960,8 |

| Volvo GLT Turbo | 1560,9 |

*Мощные автомобили имеют более высокие значения этого показателя по сравнению с экономичными седанами.

Возможные неисправности дисковых тормозных систем

Вентилируемые дисковые тормозные диски трескаются, если они подвергаются частому резкому торможению. Это вызвано термическими напряжениями и давлением тормозных колодок на тонкие металлические стенки в каждом канале охлаждения. Термические напряжения в тормозном диске с формованной или прикрученной прокладкой возникают в месте соединения, так как температура тормозного диска в этом месте выше температуры прокладки.

При нагревании внешняя часть тормозного диска расширяется больше, чем холодная прокладка. Это приводит к деформации и изгибу тормозного диска, сужению и неравномерному износу тормозных колодок. Постоянно повторяясь, расширение и сжатие тормозного диска приводит к его растрескиванию. Поддержка каждой стороны вентилируемого тормозного диска и его охлаждение эффективно снижает вероятность растрескивания диска.

Тормозные барабаны и тормозные диски рассчитаны на то, чтобы выдерживать самую сильную тепловую нагрузку при каждом торможении, но повторное торможение может вызвать усталостное растрескивание. Если тормоза используются при резком торможении, их следует проверять чаще.

Если тормоза используются при резком торможении, их следует проверять чаще.

Суппорт дискового тормоза

Рассмотрим конструкцию суппорта подробнее. Суппорты дисковых тормозов включают в себя тормозные колодки и гидравлические тормозные цилиндры с поршнями, которые прижимают колодки к тормозному диску. Принцип работы всех суппортов дисковых тормозов одинаков: когда водитель нажимает на педаль тормоза, давление тормозной жидкости приводит в движение поршни, приводящие в движение тормозные колодки, зажимающие тормозной диск.

Автомобильные тормозные суппорты обычно изготавливаются из относительно дешевого высокопрочного серого чугуна с шаровидным графитом. Однако они достаточно тяжелые. Гоночные или вообще мощные автомобили обычно оснащаются суппортами из алюминиевого сплава, а весят они примерно вдвое меньше, чем чугунные суппорты.

Типы штангенциркулей и их характеристики

Существуют два основных типа штангенциркуля – фиксированные и плавающие.

Неподвижные суппорты имеют больше поршней (два или четыре), они крупнее и тяжелее плавающих суппортов. В тяжелых условиях эксплуатации они допускают большее экстренное торможение до того, как суппорт перегреется.

Плавающие суппорты движутся в направлении, противоположном движению поршня. Поскольку у плавающего суппорта поршень находится только внутри тормозного диска, весь суппорт может перемещаться внутрь, так что внешняя тормозная колодка может прижиматься к тормозному диску. Плавающие суппорты менее подвержены утечкам и износу, поскольку в них меньше движущихся частей и уплотнений.

Неподвижные суппорты чаще всего используются на гоночных автомобилях, а плавающие суппорты — на серийных автомобилях.

Преимуществом плавающих суппортов является простота применения механического стояночного тормоза, так как в конструкции с одним тормозным цилиндром он легко управляется тросом, а в фиксированных суппортах с поршнями по обеим сторонам тормозного диска — сложнее сделать это. Недостатком плавающих суппортов является то, что они могут вызывать неравномерный износ тормозных колодок из-за движения самого суппорта.

Недостатком плавающих суппортов является то, что они могут вызывать неравномерный износ тормозных колодок из-за движения самого суппорта.

Возможные неисправности суппорта

1 – мост

2 – деформация под действием силы P

3 – тормозной диск

- Часть корпуса суппорта, закрывающая внешний диаметр тормозного диска, называется осью. Давление тормозной жидкости заставляет силу P действовать на каждую сторону суппорта, который пытается согнуть его ось. Жесткость оси определяет жесткость всей конструкции суппорта, так как толщина поперечного сечения и вес суппорта зависят от жесткости конструкции.

- Суппорт расположен между внешней стороной тормозного диска и внутренней стороной колесного диска, поэтому требования к пространству для его размещения диктуют разработку суппорта с небольшой толщиной поперечного сечения. К сожалению, это может привести к его искривлению. Для повышения жесткости тормозные суппорты гоночных автомобилей имеют широкие оси.

- Если тормозная колодка перекрывает размеры поршня, она будет изгибаться при срабатывании тормоза. Несколько поршней используются для обеспечения равномерного контакта между рабочей поверхностью тормозной колодки и тормозным диском.

- Если детали крепления суппорта податливы, при перемещении суппорта может возникнуть кручение, что, в свою очередь, вызывает неравномерный износ тормозных колодок, упругость и увеличивает ход педали тормоза.

- Поскольку тормозной диск и кронштейн суппорта находятся в разных плоскостях, последний воспринимает крутящий момент при торможении. Если скоба слишком тонкая, она будет скручиваться, в результате чего суппорт зацепится за тормозной диск. Обычно монтажный кронштейн суппорта должен иметь толщину не менее 12,7 мм.

Особенности работы дисковых тормозных систем

Тормозные щитки устанавливаются для защиты внутренней части рабочей стороны тормозного диска от грязи и воды. Такое устройство по конструкции аналогично тормозному щиту барабанных тормозов. Кожухи блокируют поток охлаждающего воздуха к тормозному диску и поэтому обычно не устанавливаются на дисковые тормоза гоночных автомобилей.

Кожухи блокируют поток охлаждающего воздуха к тормозному диску и поэтому обычно не устанавливаются на дисковые тормоза гоночных автомобилей.

Что касается фрикционного материала для дисковых тормозов, то он обычно наклеивается на боковые стороны тормозных колодок, изготовленных из стального листа. Тормозные колодки продаются с уже прикрепленными тормозными колодками; они не используются повторно.

Нагрузка от тормозной колодки обычно не передается непосредственно на поршень тормозного суппорта. На многих автомобилях между поршнем и тормозной колодкой устанавливаются противоскрипные шайбы, чтобы уменьшить шум, возникающий при вибрации или стуке колодки по тормозному диску.

Подведем итоги

Мы рассмотрели устройство дисковых тормозных систем, особенности, преимущества, сильные и слабые стороны их разных типов. Из всего вышеперечисленного несложно сделать выводы о том, какой должна быть самая эффективная тормозная система для гоночных автомобилей. Для гоночных автомобилей подходят только вентилируемые тормозные диски, которые быстрее остывают. Чтобы поддерживать одинаковую температуру на каждой стороне тормозного диска, на многих тормозах гоночных автомобилей сторона тормозного диска, ближайшая к колесу, тоньше, чем противоположная сторона. Изогнутые вентиляционные отверстия тормозных дисков более эффективны для гоночных автомобилей, чем прямые. По сравнению с традиционной конструкцией с прямыми вентиляционными отверстиями, направленные вентиляционные отверстия значительно увеличивают поток воздуха через них, улучшая рассеивание тепла. Спиральная конструкция каналов более равномерно распределяет механические напряжения по всему диску, увеличивая срок службы и снижая вероятность образования трещин.

Чтобы поддерживать одинаковую температуру на каждой стороне тормозного диска, на многих тормозах гоночных автомобилей сторона тормозного диска, ближайшая к колесу, тоньше, чем противоположная сторона. Изогнутые вентиляционные отверстия тормозных дисков более эффективны для гоночных автомобилей, чем прямые. По сравнению с традиционной конструкцией с прямыми вентиляционными отверстиями, направленные вентиляционные отверстия значительно увеличивают поток воздуха через них, улучшая рассеивание тепла. Спиральная конструкция каналов более равномерно распределяет механические напряжения по всему диску, увеличивая срок службы и снижая вероятность образования трещин.

- Перфорация диска, обеспечивая ту же функцию газопереноса, что и каналы, увеличивает площадь обдуваемой поверхности диска для улучшения охлаждения. При круглогодичной эксплуатации улучшает очистку дисков от влаги и грязи.

- Прокладки и суппорты дисковых тормозов для гоночных автомобилей – из алюминиевого сплава.

Легкая алюминиевая проставка улучшает управляемость и снижает термические нагрузки на тормозной диск. Небольшой вес из-за использования алюминия с низким удельным весом снижает неподрессоренные массы, улучшая качество подвески автомобиля.

Легкая алюминиевая проставка улучшает управляемость и снижает термические нагрузки на тормозной диск. Небольшой вес из-за использования алюминия с низким удельным весом снижает неподрессоренные массы, улучшая качество подвески автомобиля. - Неподвижный суппорт, разработанный для экстренного торможения и обладающий большей гибкостью, чем плавающий суппорт, идеально подходит для гонок.

- Оси увеличенной ширины обеспечивают достаточную жесткость дисковых тормозных систем для эксплуатации гоночного автомобиля. Благодаря увеличенному и лучшему распределению сечений «оси» (элемента, работающего на разжимные нагрузки суппорта) повышена жесткость суппорта к рабочим деформациям. Повышенная жесткость в сочетании с общим снижением рабочих давлений и усиленными тормозными шлангами, имеющими минимальную склонность к увеличению объема (разбуханию) под нагрузкой, позволяет получить максимальную информацию о педали тормоза и возможность очень точно дозировать тормозной момент.

в системе.

в системе. - Конструкция многопоршневого суппорта позволяет получить равномерную силу давления тормозной колодки на диск, а разный диаметр поршней компенсирует разницу температурных режимов работы колодки в зоне контакта, предотвращая возможный неравномерный износ (конусность) на передний и задний края. Увеличенная общая площадь поршней в суппортах изменяет передаточное отношение гидравлической системы, что приводит к значительному снижению рабочего давления жидкости. Более низкие давления уменьшают максимальное требуемое усилие на педали тормоза. Снижает нагрузку и вредную нагрузку на все обычные части тормозной системы.

- С «плавающей конструкцией диска», рекомендованной для приложений с экстремальными нагрузками (беговая дорожка), позволяет полностью снять термические напряжения относительно центральной секции и предотвратить передачу избыточного тепла на подшипник ступицы. Обеспечение исправной работы и продление срока службы этих деталей в самых суровых условиях.

- Чем больше диаметр тормозного диска, тем больше эффективный радиус приложения тормозного момента. Это увеличивает максимальную мощность торможения, которую должна обеспечить система. Эффективный радиус напрямую влияет на эффективную площадь поверхности, которая является одним из важнейших показателей способности диска рассеивать тепловую энергию.

И помните, качественные дисковые тормоза — это прежде всего ваша безопасность. Имейте это в виду, выбирая правильную тормозную систему для своего автомобиля.

товаров

Тормозной диск является важным компонентом тормозной системы. Для того чтобы тормозная система могла в любой момент обеспечить безопасное и комфортное торможение автомобиля, при необходимости доведя его до полной остановки, тормозной диск должен…

Амортизация

Тормозные диски подвергаются очень высоким механическим и тепловые нагрузки. К ним добавляются факторы окружающей среды, такие как брызги воды, дорожная грязь и разбрасываемый материал. Поэтому они подвержены естественному износу. Состояние тормозных дисков проверяется при каждом техосмотре автомобиля. Если достигнут предел износа, их необходимо заменить, чтобы обеспечить надежное функционирование тормозной системы.

Поэтому они подвержены естественному износу. Состояние тормозных дисков проверяется при каждом техосмотре автомобиля. Если достигнут предел износа, их необходимо заменить, чтобы обеспечить надежное функционирование тормозной системы.

Многие производители начали предлагать тормозные диски с покрытием для ремонта тормозов. Тормозные диски этого типа покрыты специальной краской, защищающей тормозные диски (а не фрикционную поверхность) от коррозии. Поскольку они сохраняют свой привлекательный внешний вид с течением времени, тормозные диски с покрытием являются хорошим выбором для открытых колесных дисков.

Функция

Тормозной диск является важным компонентом тормозной системы. Если тормозная система должна постоянно безопасно и комфортно замедлять транспортное средство — при необходимости доводя его до полной остановки, — тормозной диск должен сочетаться с тормозным тормозом <ссылка https: www.my-cardictionary.com- pad.html внутренняя ссылка в neuem>тормозные колодки для создания тормозного момента (тормозного усилия). Этот крутящий момент передается на ступицу колеса, а оттуда на обод колеса. Во время торможения кинетическая энергия автомобиля преобразуется в тепловую энергию за счет трения между тормозными колодками и тормозным диском, что позволяет добиться снижения скорости.

Этот крутящий момент передается на ступицу колеса, а оттуда на обод колеса. Во время торможения кинетическая энергия автомобиля преобразуется в тепловую энергию за счет трения между тормозными колодками и тормозным диском, что позволяет добиться снижения скорости.

90 % тепла, выделяемого при торможении, изначально проникает в тормозной диск, где происходит его буферизация. После этого он передается в окружающий воздух. Таким образом, тормозной диск работает как теплообменник. Однако его способность поглощать тепло ограничена. Следовательно, тепло должно быстро отводиться в окружающий воздух, чтобы избежать повреждения из-за перегрева.

Типы тормозных дисков

При движении на спуске фрикционное кольцо может нагреваться до 700°C (красное каление).

Вентилируемый тормоз

По этой причине очень часто используются вентилируемые тормозные диски для лучшего охлаждения – в первую очередь на передней оси. Их площадь поверхности намного больше и лучше подходит для теплообмена. По сравнению с вентилируемыми тормозными дисками сплошные тормозные диски могут лишь медленнее отводить тепло в окружающую среду.

По сравнению с вентилируемыми тормозными дисками сплошные тормозные диски могут лишь медленнее отводить тепло в окружающую среду.

Фрикционные кольца на вентилируемых тормозных дисках соединены между собой ребрами в виде ребер или куполов. Вращение тормозного диска создает всасывание воздуха, который вытягивает воздух из внутренней части тормозного диска через вентиляционный канал. Крошечные частицы воздуха, которые при этом соприкасаются с поверхностью тормозного диска, поглощают тепловую энергию и переносят ее наружу.

Перфорированные или рифленые тормозные диски

Еще более эффективное охлаждение достигается при использовании перфорированных или рифленых тормозных дисков. Эти типы дисков также выигрывают от того, что они менее чувствительны к влаге. Однако они дороже и в некоторых случаях могут создавать гораздо больше шума при торможении.

Шумообразование и вибрации при торможении

Фрикционные кольца на тормозных дисках обычно имеют тенденцию к деформации при нагреве. Это может привести к появлению неприятного шума и вибраций при торможении (тормозной рывок). Именно по этой причине известные производители тормозов стремятся найти способы адаптации конструкции тормозных дисков для предотвращения их деформации. Однако в некоторых случаях дрожание тормозов неизбежно, так как вибрации или люфт в подшипниках колес могут привести к повторному контакту тормозных колодок с тормозным диском, даже если активное торможение не происходит. Возникающее в результате локализованное сплющивание тормозного диска, которое через определенный промежуток времени приводит к пульсирующему торможению, становится очевидным для водителя в виде дрожания.

Это может привести к появлению неприятного шума и вибраций при торможении (тормозной рывок). Именно по этой причине известные производители тормозов стремятся найти способы адаптации конструкции тормозных дисков для предотвращения их деформации. Однако в некоторых случаях дрожание тормозов неизбежно, так как вибрации или люфт в подшипниках колес могут привести к повторному контакту тормозных колодок с тормозным диском, даже если активное торможение не происходит. Возникающее в результате локализованное сплющивание тормозного диска, которое через определенный промежуток времени приводит к пульсирующему торможению, становится очевидным для водителя в виде дрожания.

Материал тормозного диска

Материал тормозного диска должен соответствовать строгим требованиям. Он должен выдерживать механические нагрузки

- , возникающие в результате сил давления и растяжения при торможении,

- центробежных сил при высоких скоростях вращения колес и

- тепловых нагрузок.

Серый чугун

Большинство тормозных дисков изготавливаются из специального серого чугуна (жемчужно-серого чугуна). Сплавы с хромом и молибденом повышают износостойкость и улучшают характеристики материала при горячем растрескивании. Кроме того, высокое содержание углерода увеличивает скорость поглощения тепла.

Керамические материалы

Керамические материалы (керамика из углеродного волокна или углеродная керамика) также все чаще используются для изготовления тормозных дисков. Преимуществами этих тормозных дисков являются

- высокая размерная стабильность во всех диапазонах температур,

- малый собственный вес, хорошее торможение,

- очень долгий срок службы и

- очень хорошие характеристики износа.

К их недостаткам можно отнести плохую теплопроводность (что требует специальных материалов для тормозных колодок) и очень высокую цену. Последнее, несомненно, объясняет, почему керамические тормозные диски в настоящее время используются только в качестве специального оборудования на мощных автомобилях премиум-класса.

Легкая алюминиевая проставка улучшает управляемость и снижает термические нагрузки на тормозной диск. Небольшой вес из-за использования алюминия с низким удельным весом снижает неподрессоренные массы, улучшая качество подвески автомобиля.

Легкая алюминиевая проставка улучшает управляемость и снижает термические нагрузки на тормозной диск. Небольшой вес из-за использования алюминия с низким удельным весом снижает неподрессоренные массы, улучшая качество подвески автомобиля.  в системе.

в системе.

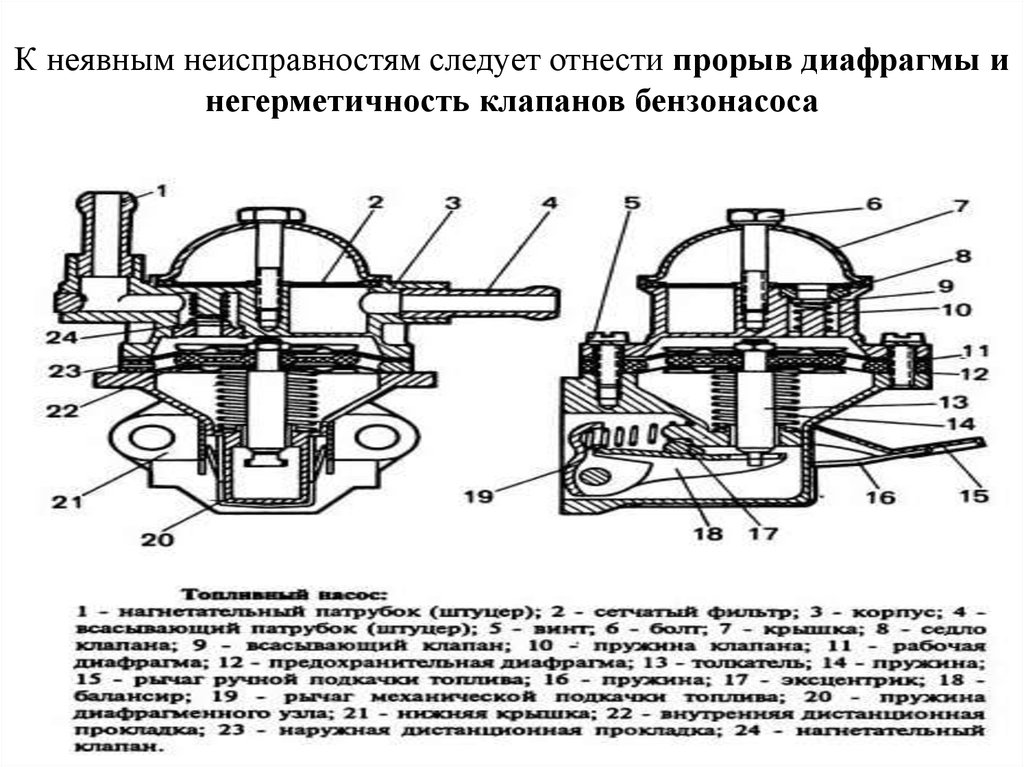

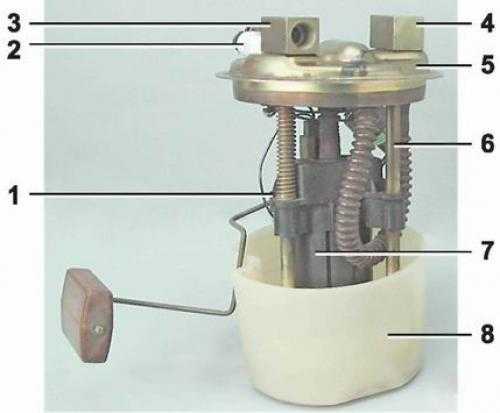

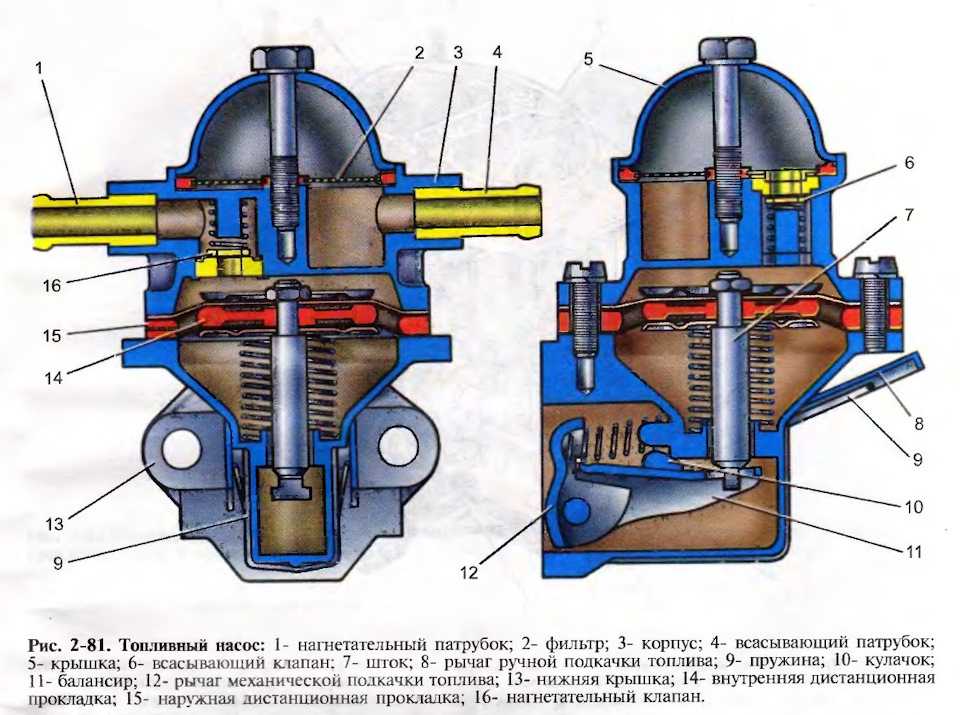

Балансир, преодолевая сопротивление пружины, оттягивает вниз, вставленный в него шток с диафрагмами. Создается разрежение и топливо через впускной штуцер, впускной клапан попадает в полость над диафрагмами.

Балансир, преодолевая сопротивление пружины, оттягивает вниз, вставленный в него шток с диафрагмами. Создается разрежение и топливо через впускной штуцер, впускной клапан попадает в полость над диафрагмами.

Необходимо сориентировать их с боковой стороны корпуса бензонасоса.

Необходимо сориентировать их с боковой стороны корпуса бензонасоса. Это один из наиболее капризных узлов авто, требующий постоянного мониторинга и обслуживания. Диагностику, ремонт и замену топливного насоса можно осуществить самостоятельно, не прибегая к услугам автосервиса.

Это один из наиболее капризных узлов авто, требующий постоянного мониторинга и обслуживания. Диагностику, ремонт и замену топливного насоса можно осуществить самостоятельно, не прибегая к услугам автосервиса. Дело в том, что бензобак находится в задней части машины, а силовой агрегат — в передней. Поэтому топливо может поступать к двигателю только под определённым давлением, которое и создаётся насосом.

Дело в том, что бензобак находится в задней части машины, а силовой агрегат — в передней. Поэтому топливо может поступать к двигателю только под определённым давлением, которое и создаётся насосом.

Точное местонахождение насоса в вашем авто можно найти в сервисной книжке или руководстве по эксплуатации.

Точное местонахождение насоса в вашем авто можно найти в сервисной книжке или руководстве по эксплуатации. При наличии желания, времени и минимального набора инструментов все работы могут быть легко выполнены самостоятельно.

При наличии желания, времени и минимального набора инструментов все работы могут быть легко выполнены самостоятельно.

Топливная система вашего автомобиля похожа на сосудистую систему вашего тела: топливный насос действует как сердце, топливопроводы действуют как вены, а топливный фильтр действует как почки. Отказ любого из этих ключевых компонентов топливной системы приведет к таким же разрушительным последствиям для вашего автомобиля, как и отказ любого из компонентов сосудов человека к вашему телу.

Топливная система вашего автомобиля похожа на сосудистую систему вашего тела: топливный насос действует как сердце, топливопроводы действуют как вены, а топливный фильтр действует как почки. Отказ любого из этих ключевых компонентов топливной системы приведет к таким же разрушительным последствиям для вашего автомобиля, как и отказ любого из компонентов сосудов человека к вашему телу.  Электрические компоненты, такие как топливный насос, могут искрить и воспламенять пары топлива, но жидкое топливо не взорвется. По этой причине расположение топливного насоса внутри бака, погруженного в топливо, является лучшим местом для топливного насоса. Погружение топливного насоса в холодное топливо также помогает предотвратить его перегрев. Это продлевает срок службы электрического топливного насоса и является важной причиной, по которой в вашем автомобиле должно быть не менее четверти бака топлива.

Электрические компоненты, такие как топливный насос, могут искрить и воспламенять пары топлива, но жидкое топливо не взорвется. По этой причине расположение топливного насоса внутри бака, погруженного в топливо, является лучшим местом для топливного насоса. Погружение топливного насоса в холодное топливо также помогает предотвратить его перегрев. Это продлевает срок службы электрического топливного насоса и является важной причиной, по которой в вашем автомобиле должно быть не менее четверти бака топлива. Современные топливные баки более сложны и содержат компоненты контроля выбросов для предотвращения испарения паров топлива в атмосферу. Топливный насос имеет две цели: создавать объем и создавать давление. Давление, создаваемое насосом, а также объем топлива должны соответствовать требованиям производителя, чтобы обеспечить соответствие характеристик и выбросов автомобиля требуемым спецификациям. Насос создает избыточное давление и всасывает топливо из бака. Затем насос прокачивает топливо через топливопроводы и топливный фильтр, доставляя его к топливным форсункам двигателя. Затем топливо поступает в камеры сгорания цилиндров и воспламеняется. Когда ваша топливная система завершает этот процесс, ваш двигатель может работать. Сжатое и отфильтрованное топливо поступает по топливопроводам к двигателю и достигает топливных форсунок. Давление топлива на форсунках регулируется регулятором давления топлива. Топливные форсунки используются для распыления контролируемого количества топлива и активируются, когда топливо должно быть подано в двигатель.

Современные топливные баки более сложны и содержат компоненты контроля выбросов для предотвращения испарения паров топлива в атмосферу. Топливный насос имеет две цели: создавать объем и создавать давление. Давление, создаваемое насосом, а также объем топлива должны соответствовать требованиям производителя, чтобы обеспечить соответствие характеристик и выбросов автомобиля требуемым спецификациям. Насос создает избыточное давление и всасывает топливо из бака. Затем насос прокачивает топливо через топливопроводы и топливный фильтр, доставляя его к топливным форсункам двигателя. Затем топливо поступает в камеры сгорания цилиндров и воспламеняется. Когда ваша топливная система завершает этот процесс, ваш двигатель может работать. Сжатое и отфильтрованное топливо поступает по топливопроводам к двигателю и достигает топливных форсунок. Давление топлива на форсунках регулируется регулятором давления топлива. Топливные форсунки используются для распыления контролируемого количества топлива и активируются, когда топливо должно быть подано в двигатель. Когда соленоид форсунки активируется, поршень под действием магнитной силы притягивается к соленоиду. Это открывает отверстие клапана и позволяет топливу течь в распылитель и из наконечника распылителя. Когда соленоид выключается, пружина клапана, прикрепленная к плунжеру, возвращает плунжер в исходное положение. Средняя топливная форсунка выполнит этот процесс миллионы раз.

Когда соленоид форсунки активируется, поршень под действием магнитной силы притягивается к соленоиду. Это открывает отверстие клапана и позволяет топливу течь в распылитель и из наконечника распылителя. Когда соленоид выключается, пружина клапана, прикрепленная к плунжеру, возвращает плунжер в исходное положение. Средняя топливная форсунка выполнит этот процесс миллионы раз. Если топливный фильтр засоряется, топливный насос должен работать с большей нагрузкой, чтобы прокачать топливо через засор. Это может привести к повреждению электрического топливного насоса.

Если топливный фильтр засоряется, топливный насос должен работать с большей нагрузкой, чтобы прокачать топливо через засор. Это может привести к повреждению электрического топливного насоса. Если в вашем автомобиле есть сменный встроенный топливный фильтр, рекомендуется заменять его каждые 30 000 миль. Старый внешний вид и ржавчина также являются хорошими признаками того, что топливный фильтр следует заменить. Если вы заметили какие-либо симптомы, такие как затрудненный запуск, неровный холостой ход, колебания, утечки топлива, запахи топлива или плохая общая производительность, обратитесь к сертифицированному специалисту ASE для проверки топливной системы вашего автомобиля.

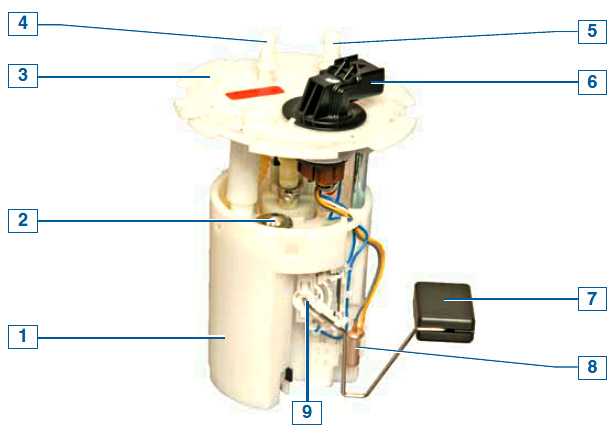

Если в вашем автомобиле есть сменный встроенный топливный фильтр, рекомендуется заменять его каждые 30 000 миль. Старый внешний вид и ржавчина также являются хорошими признаками того, что топливный фильтр следует заменить. Если вы заметили какие-либо симптомы, такие как затрудненный запуск, неровный холостой ход, колебания, утечки топлива, запахи топлива или плохая общая производительность, обратитесь к сертифицированному специалисту ASE для проверки топливной системы вашего автомобиля. Электрические топливные насосы почти всегда расположены внутри бензобака, но в некоторых случаях насос может быть расположен вдоль рамы или цельного канала кузова. Насос имеет сетчатый фильтр на входе для фильтрации загрязняющих веществ и использует электродвигатель для питания. Топливо используется в качестве смазки и охлаждающей жидкости для двигателя. Электрический топливный насос имеет собственную электрическую цепь управления, обычно состоящую из проводки, предохранителя и реле. Эта схема взаимодействует с модулем управления трансмиссией автомобиля (PCM), который управляет и контролирует работу топливного насоса.

Электрические топливные насосы почти всегда расположены внутри бензобака, но в некоторых случаях насос может быть расположен вдоль рамы или цельного канала кузова. Насос имеет сетчатый фильтр на входе для фильтрации загрязняющих веществ и использует электродвигатель для питания. Топливо используется в качестве смазки и охлаждающей жидкости для двигателя. Электрический топливный насос имеет собственную электрическую цепь управления, обычно состоящую из проводки, предохранителя и реле. Эта схема взаимодействует с модулем управления трансмиссией автомобиля (PCM), который управляет и контролирует работу топливного насоса. Давление или объем могут упасть, что является ранним предупреждением о приближающемся отказе насоса. Профессиональный специалист по обслуживанию обычно может быстро определить проблему с насосом. В автомобилях с впрыском топлива регулярная замена топливного фильтра может помочь продлить срок службы электрического топливного насоса. Лучше всего менять фильтр каждые два года или 40 000 километров пробега. Загрязненный фильтр может ограничивать подачу топлива от электрического топливного насоса, что в конечном итоге сказывается на его сроке службы.

Вы также можете помочь защитить насос, постоянно поддерживая бак как минимум наполовину полным. Поскольку топливо охлаждает насос, наличие большого количества топлива в баке помогает предотвратить перегрев насоса, что может привести к его повреждению.

Еще одна веская причина держать бензобак хотя бы наполовину полным — уменьшить вероятность скопления осадка на входном сетчатом фильтре топливного насоса. Забитый сетчатый фильтр может привести к голоданию насоса, что приведет к его перегреву и выходу из строя.

Давление или объем могут упасть, что является ранним предупреждением о приближающемся отказе насоса. Профессиональный специалист по обслуживанию обычно может быстро определить проблему с насосом. В автомобилях с впрыском топлива регулярная замена топливного фильтра может помочь продлить срок службы электрического топливного насоса. Лучше всего менять фильтр каждые два года или 40 000 километров пробега. Загрязненный фильтр может ограничивать подачу топлива от электрического топливного насоса, что в конечном итоге сказывается на его сроке службы.

Вы также можете помочь защитить насос, постоянно поддерживая бак как минимум наполовину полным. Поскольку топливо охлаждает насос, наличие большого количества топлива в баке помогает предотвратить перегрев насоса, что может привести к его повреждению.

Еще одна веская причина держать бензобак хотя бы наполовину полным — уменьшить вероятность скопления осадка на входном сетчатом фильтре топливного насоса. Забитый сетчатый фильтр может привести к голоданию насоса, что приведет к его перегреву и выходу из строя.

рекомендации).

рекомендации).  ч.

ч. ч.

ч. quadrum «четырёхугольник, квадрат», далее из quattuor «четыре», далее из праиндоевр. *kewtwor-.

quadrum «четырёхугольник, квадрат», далее из quattuor «четыре», далее из праиндоевр. *kewtwor-.

В ходе Уругвайского раунда достигла взаимной договоренности о нулевом уровне пошлин на 10 товарных групп. В переговорах с присоединяющимися к ВТО странами может выступать единым фронтом.

В ходе Уругвайского раунда достигла взаимной договоренности о нулевом уровне пошлин на 10 товарных групп. В переговорах с присоединяющимися к ВТО странами может выступать единым фронтом.  Большое расхождение между ценами и может привести некоторых людей к мысли, что они покупают гораздо лучшую видеокарту.

Большое расхождение между ценами и может привести некоторых людей к мысли, что они покупают гораздо лучшую видеокарту.

Например, RTX 2080 Ti имеет 11 ГБ памяти GDDR6 , а Quadro RTX 8000 имеет невероятные 48 ГБ памяти GDDR6 .

Например, RTX 2080 Ti имеет 11 ГБ памяти GDDR6 , а Quadro RTX 8000 имеет невероятные 48 ГБ памяти GDDR6 .

Причина, по которой вычислительная мощность важна, заключается в том, что пользователи карт Quadro будут выполнять на больше вычислений за меньшее время .

Причина, по которой вычислительная мощность важна, заключается в том, что пользователи карт Quadro будут выполнять на больше вычислений за меньшее время .

Карты 30-й серии от RTX 3060 и выше изначально поддерживают 4 монитора каждая и могут быть легко сопряжены со второй картой, чтобы удвоить поддержку монитора. Большинство карт Quadro также поддерживают 3 или 4 дисплея, но по более высокой цене.

Карты 30-й серии от RTX 3060 и выше изначально поддерживают 4 монитора каждая и могут быть легко сопряжены со второй картой, чтобы удвоить поддержку монитора. Большинство карт Quadro также поддерживают 3 или 4 дисплея, но по более высокой цене. Например, Quadro RTX A6000 имеет потрясающие 48 ГБ видеопамяти GDDR6X и 10752 ядра CUDA, обеспечивающие мощность 38 терафлопс — и это на одной карте. Никакая карта Geforce не подходит. Этот тип мощности имеет свою цену, но если бюджет открыт, Quadro является королем в этом отделе. Кроме того, карты Quadro легче подключать через NVLink для масштабируемой производительности и пула vRAM, что еще больше повышает потолок максимальной производительности.

Например, Quadro RTX A6000 имеет потрясающие 48 ГБ видеопамяти GDDR6X и 10752 ядра CUDA, обеспечивающие мощность 38 терафлопс — и это на одной карте. Никакая карта Geforce не подходит. Этот тип мощности имеет свою цену, но если бюджет открыт, Quadro является королем в этом отделе. Кроме того, карты Quadro легче подключать через NVLink для масштабируемой производительности и пула vRAM, что еще больше повышает потолок максимальной производительности. В результате на карты Quadro в среднем предоставляется более длительная и надежная гарантия.

В результате на карты Quadro в среднем предоставляется более длительная и надежная гарантия.

Замена вала, подрулевого соединител..

Замена вала, подрулевого соединител.. В комплекте идет все необходимое для установки. Может быть установл..

В комплекте идет все необходимое для установки. Может быть установл.. ..

.. .

.

.Отопление и вентиляция кабины

.Отопление и вентиляция кабины

Установить дефлекторы сможет каждый автомобилист, для этого не требуются специальные знания и инструменты.

Установить дефлекторы сможет каждый автомобилист, для этого не требуются специальные знания и инструменты. К

С этой целью компания выбрала восемь благотворительных организаций для получения значительного ежегодного пожертвования.

В 2019 году компания инвестировала в солнечную энергетику, которая будет генерировать более 1,1 МВт электроэнергии.

энергии в год, что составляет 48 процентов от общего энергопотребления компании. Этот

инициатива по производству возобновляемой энергии сократит выбросы на 1000 тонн CO2 в год,

эквивалентно посадке 23 267 деревьев в год. Кроме того, производственные мощности Turn 14 Distribution

переработать 92 процента отходов, образующихся в результате операций по сортировке и переработке картона,

деревянные поддоны, пластиковая стретч-пленка и все бумажные и пластиковые побочные продукты.

К

С этой целью компания выбрала восемь благотворительных организаций для получения значительного ежегодного пожертвования.

В 2019 году компания инвестировала в солнечную энергетику, которая будет генерировать более 1,1 МВт электроэнергии.

энергии в год, что составляет 48 процентов от общего энергопотребления компании. Этот

инициатива по производству возобновляемой энергии сократит выбросы на 1000 тонн CO2 в год,

эквивалентно посадке 23 267 деревьев в год. Кроме того, производственные мощности Turn 14 Distribution

переработать 92 процента отходов, образующихся в результате операций по сортировке и переработке картона,

деревянные поддоны, пластиковая стретч-пленка и все бумажные и пластиковые побочные продукты. Он сочетает в себе национальную защиту

с полевыми работами в ключевых речных бассейнах, чтобы оказать наибольшее влияние на

среда.

Он сочетает в себе национальную защиту

с полевыми работами в ключевых речных бассейнах, чтобы оказать наибольшее влияние на

среда. NRDC объединяет власть членов

и активисты с опытом ученых, юристов и защитников политики

по всему миру для обеспечения прав всех людей на воздух, воду и

дикий.

NRDC объединяет власть членов

и активисты с опытом ученых, юристов и защитников политики

по всему миру для обеспечения прав всех людей на воздух, воду и

дикий. Начиная с первой покупки земли и заканчивая последним водным фондом, компания постоянно

развивается, чтобы предлагать инновационные решения проблем, стоящих перед нашим миром.

Начиная с первой покупки земли и заканчивая последним водным фондом, компания постоянно

развивается, чтобы предлагать инновационные решения проблем, стоящих перед нашим миром. От спонсорства профессиональных водителей до тяжелых

присутствие сотрудников по всему миру на сотнях шоу и мероприятий, Turn 14 Distribution погружает

себя полностью в автомобильной промышленности из-за своей страсти к этой отрасли.

От спонсорства профессиональных водителей до тяжелых

присутствие сотрудников по всему миру на сотнях шоу и мероприятий, Turn 14 Distribution погружает

себя полностью в автомобильной промышленности из-за своей страсти к этой отрасли. Измерьте расстояние от фала до низа выреза мачты для грота. Хорошее число мячей в парке будет варьироваться от 45 до 57 дюймов в зависимости от веса вашего тела. Более легкие шкиперы будут предпочитать большее количество (большее расстояние), а более тяжелые шкиперы будут предпочитать меньшее количество (меньшее расстояние). Поскольку я вешу 160 фунтов, я выбираю грабли с мачтой 55 дюймов.

Измерьте расстояние от фала до низа выреза мачты для грота. Хорошее число мячей в парке будет варьироваться от 45 до 57 дюймов в зависимости от веса вашего тела. Более легкие шкиперы будут предпочитать большее количество (большее расстояние), а более тяжелые шкиперы будут предпочитать меньшее количество (меньшее расстояние). Поскольку я вешу 160 фунтов, я выбираю грабли с мачтой 55 дюймов.

Опускайте в ветреную погоду, чтобы согнуть мачту и высвободить пиявку.

Опускайте в ветреную погоду, чтобы согнуть мачту и высвободить пиявку.

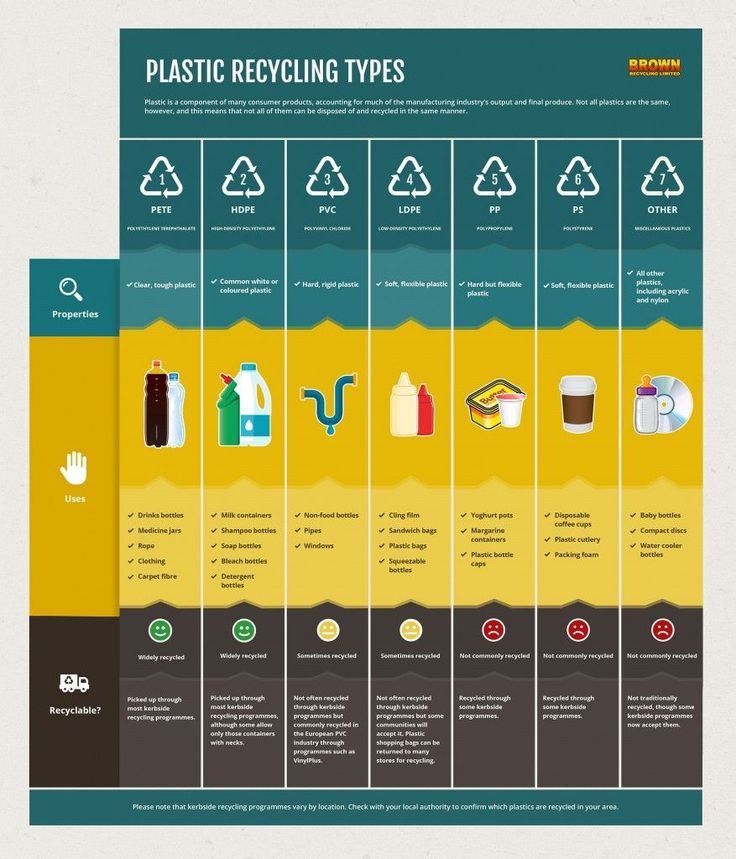

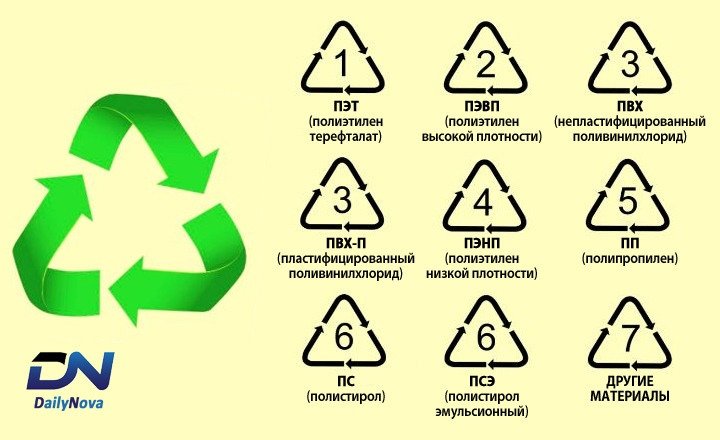

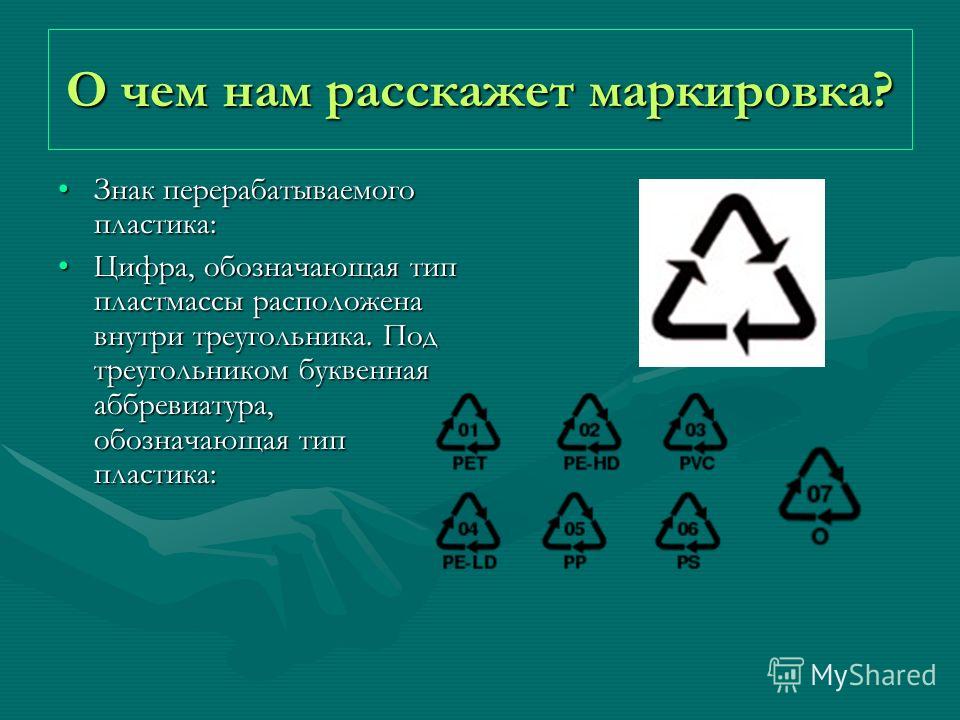

В зависимости от целей литья в сырье вводят специальные наполнители для придания материалу необходимых свойств и оттенков. Пластик этого типа хорошо сочетается с пигментами, что позволяет получить равномерно окрашенные изделия без разводов.

В зависимости от целей литья в сырье вводят специальные наполнители для придания материалу необходимых свойств и оттенков. Пластик этого типа хорошо сочетается с пигментами, что позволяет получить равномерно окрашенные изделия без разводов. Литье пластикатов ПВХ не вызывает трудностей. Рабочими параметрами для этого типа сырья являются 150—200 ºС, давление 500—900 кгс/см² при температуре формы 20—60ºС. Усадка материала в пределах 0,1% и возрастает с увеличением концентрации добавок. Второй тип ПВХ обладает высокой вязкостью расплава, плохо отливается под давлением, а при термической обработке выделяет газы, которые взаимодействуют с металлом ТПА. Непластифицированный поливинилхлорид не термостабилен, но ввиду доступной цены нашел применение для выпуска изделий с лояльными требованиями к качеству.

Литье пластикатов ПВХ не вызывает трудностей. Рабочими параметрами для этого типа сырья являются 150—200 ºС, давление 500—900 кгс/см² при температуре формы 20—60ºС. Усадка материала в пределах 0,1% и возрастает с увеличением концентрации добавок. Второй тип ПВХ обладает высокой вязкостью расплава, плохо отливается под давлением, а при термической обработке выделяет газы, которые взаимодействуют с металлом ТПА. Непластифицированный поливинилхлорид не термостабилен, но ввиду доступной цены нашел применение для выпуска изделий с лояльными требованиями к качеству. ПП дает значительную усадку, негативные последствия которой нивелируют более высоким давлением литья.

ПП дает значительную усадку, негативные последствия которой нивелируют более высоким давлением литья. Пластик может иметь разнообразный состав, что придает ему особенные технические характеристики. Эти особенности обусловлены конструкторскими требованиями к конкретным деталям. Некоторые из них должны быть более прочными, другие, наоборот, более мягкими и гибкими.

Пластик может иметь разнообразный состав, что придает ему особенные технические характеристики. Эти особенности обусловлены конструкторскими требованиями к конкретным деталям. Некоторые из них должны быть более прочными, другие, наоборот, более мягкими и гибкими.

Его часто используют для изготовления бамперов, корпусов фар и решеток радиатора.

Его часто используют для изготовления бамперов, корпусов фар и решеток радиатора.

Используется для производства элементов салона и молдингов для дверей.

Используется для производства элементов салона и молдингов для дверей.

В противном случае они могут нарушить гормональную систему человека.

В противном случае они могут нарушить гормональную систему человека. global, чтобы узнать, как пластиковые решения rePurpose могут помочь в достижении целей вашего бренда по сокращению использования пластика и утилизации отходов.

global, чтобы узнать, как пластиковые решения rePurpose могут помочь в достижении целей вашего бренда по сокращению использования пластика и утилизации отходов.

Независимо от того, являетесь ли вы отдельным потребителем или крупным предприятием, использующим пластик, ограничение и сокращение потребления пластика очень важно для смягчения его загрязнения и воздействия на планету.

Независимо от того, являетесь ли вы отдельным потребителем или крупным предприятием, использующим пластик, ограничение и сокращение потребления пластика очень важно для смягчения его загрязнения и воздействия на планету. Он был изолирующим, устойчивым к умеренному нагреву, кислотам и воде. Спустя пару десятков лет, в 19 в.30-х годов полимеры, которые сейчас доминируют в отрасли, уже получили широкое распространение.

Он был изолирующим, устойчивым к умеренному нагреву, кислотам и воде. Спустя пару десятков лет, в 19 в.30-х годов полимеры, которые сейчас доминируют в отрасли, уже получили широкое распространение. д.).

д.). Он также является одним из самых перерабатываемых.

Он также является одним из самых перерабатываемых.

Производители оснащают свои изделия специальным прибором гигрометром в виде крышки одной из банок, в простонародье «глазок». Принцип его действия прост, при оптимальной плотности поплавок поднят вверх, при разряде он опускается, для наглядности используется цветовая индикация. Но и тут есть свои недостатки, дело в том, что такой гигрометр не отличается надёжностью и быстро выходит из строя, к тому же он показывает верхний уровень при 65% заряда, а как в таком случае узнать о 100% неизвестно. Плюс ко всему точность показаний оставляет желать лучшего, поэтому полагаться на гигрометр нет смысла, и показывает он плотность электролита только в одной банке, тогда как в других могут быть совершенно другие показатели.

Производители оснащают свои изделия специальным прибором гигрометром в виде крышки одной из банок, в простонародье «глазок». Принцип его действия прост, при оптимальной плотности поплавок поднят вверх, при разряде он опускается, для наглядности используется цветовая индикация. Но и тут есть свои недостатки, дело в том, что такой гигрометр не отличается надёжностью и быстро выходит из строя, к тому же он показывает верхний уровень при 65% заряда, а как в таком случае узнать о 100% неизвестно. Плюс ко всему точность показаний оставляет желать лучшего, поэтому полагаться на гигрометр нет смысла, и показывает он плотность электролита только в одной банке, тогда как в других могут быть совершенно другие показатели.

/c9f8417bdc1aafe.s.siteapi.org/img/7cdc85374a6ec7a4ca37a584f96350e8a19a516c.jpg) При этом срок работы необслуживаемой АКБ без долива жидкостей составляет не менее, чем пять лет.

При этом срок работы необслуживаемой АКБ без долива жидкостей составляет не менее, чем пять лет.

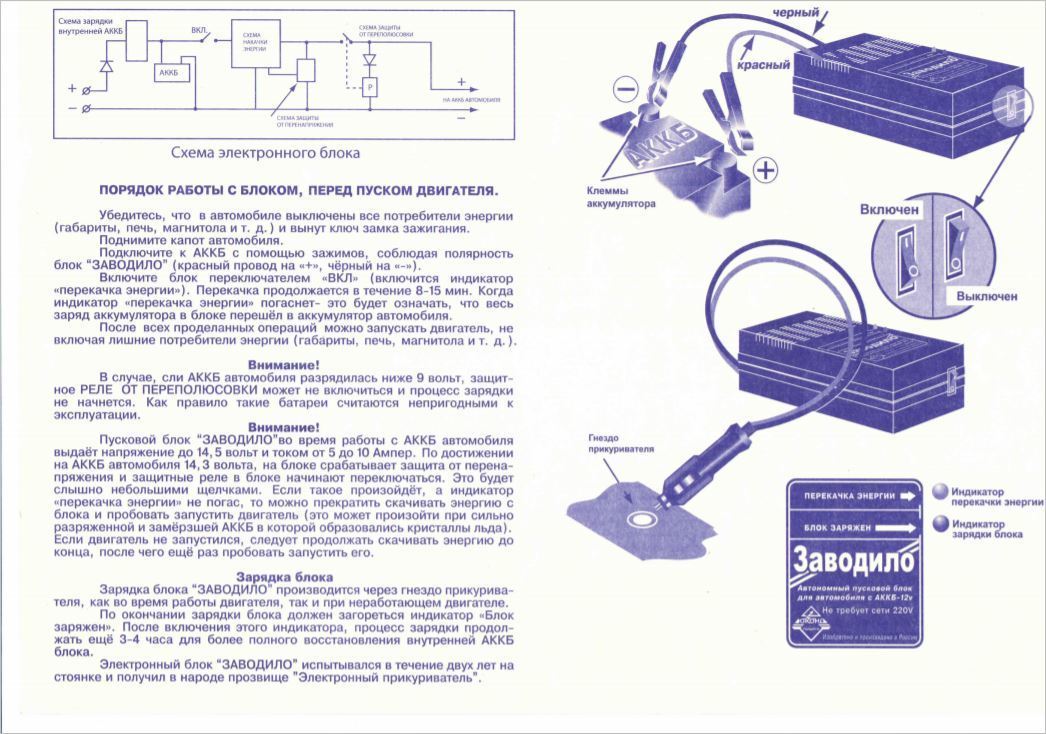

Для того, чтобы эффективно заряжать АКБ на 95% потребуется не более 24 часов. Необслуживаемый аккумулятор характеризуется тем, что у него нет открытых банок, из которых выделяются ядовитые и взрывоопасные пары, поэтому придется строго следить за временем зарядки.

Для того, чтобы эффективно заряжать АКБ на 95% потребуется не более 24 часов. Необслуживаемый аккумулятор характеризуется тем, что у него нет открытых банок, из которых выделяются ядовитые и взрывоопасные пары, поэтому придется строго следить за временем зарядки.

В идеале, чтобы не следить за тем, сколько времени придется затратить на полный цикл, ЗУ должно оснащаться стабилизацией заданного напряжения автоматического типа. Для того, чтобы правильно зарядить необслуживаемый аккумулятор, нужно:

В идеале, чтобы не следить за тем, сколько времени придется затратить на полный цикл, ЗУ должно оснащаться стабилизацией заданного напряжения автоматического типа. Для того, чтобы правильно зарядить необслуживаемый аккумулятор, нужно:

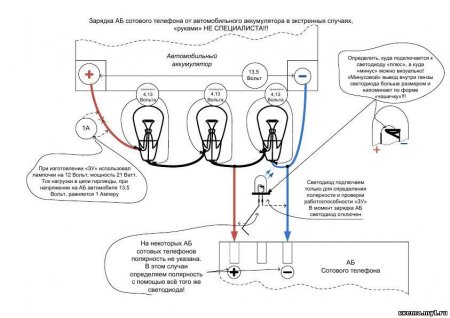

Их можно найти как AA, AAA, C, D, Coin Cell и 9.V.

Их можно найти как AA, AAA, C, D, Coin Cell и 9.V. Кроме того, убедитесь, что порт выдает не менее 2 ампер.

Кроме того, убедитесь, что порт выдает не менее 2 ампер.

Но при отключении электроэнергии эти приборы перестают функционировать из-за отсутствия электроснабжения. Чтобы решить эту проблему, домовладельцы инвестируют в инверторы ИБП.

Но при отключении электроэнергии эти приборы перестают функционировать из-за отсутствия электроснабжения. Чтобы решить эту проблему, домовладельцы инвестируют в инверторы ИБП. После этого генератор автомобиля возьмет на себя роль подзарядки аккумулятора. Но если у вас неисправный автомобильный аккумулятор или система зарядки, поводок не поможет.

После этого генератор автомобиля возьмет на себя роль подзарядки аккумулятора. Но если у вас неисправный автомобильный аккумулятор или система зарядки, поводок не поможет.

Причина в том, что эти вспомогательные электрические системы разряжают аккумуляторную батарею, запущенную от внешнего источника, не позволяя ей запустить двигатель. Также помогает почистить клеммы аккумулятора и выключить зажигание.

Причина в том, что эти вспомогательные электрические системы разряжают аккумуляторную батарею, запущенную от внешнего источника, не позволяя ей запустить двигатель. Также помогает почистить клеммы аккумулятора и выключить зажигание.

Кроме того, вы можете положить их в теплый карман или под одежду — главное, чтобы они соприкасались с кожей. Оставьте их примерно на 20 минут.

Кроме того, вы можете положить их в теплый карман или под одежду — главное, чтобы они соприкасались с кожей. Оставьте их примерно на 20 минут. Последующая зарядка может служить вам еще один или два дня.

Последующая зарядка может служить вам еще один или два дня.

В.Путина от 02.07.2020 №444 20 городов Российской Федерации удостоены высокого звания «Город трудовой доблести».

В.Путина от 02.07.2020 №444 20 городов Российской Федерации удостоены высокого звания «Город трудовой доблести». 11.2020 года

11.2020 года № ММ-П19-1861 Министерством труда и социальной защиты Российской Федерации и на основании Распоряжения Администрации Спировского района Тверской области № 57-р от 27.03.2020 года в связи с необходимостью принятия мер по нераспространению новой коронавирусной инфекции

№ ММ-П19-1861 Министерством труда и социальной защиты Российской Федерации и на основании Распоряжения Администрации Спировского района Тверской области № 57-р от 27.03.2020 года в связи с необходимостью принятия мер по нераспространению новой коронавирусной инфекции Мы исправим ошибку в кратчайшие сроки.

Мы исправим ошибку в кратчайшие сроки.

(KKCO) — Дорожные условия становятся все более сложными для путешествий и более опасными из-за снега и льда. Соблюдение правил дорожного движения и знание информации о безопасности помогут вам безопасно добраться до места назначения.

(KKCO) — Дорожные условия становятся все более сложными для путешествий и более опасными из-за снега и льда. Соблюдение правил дорожного движения и знание информации о безопасности помогут вам безопасно добраться до места назначения. Сокращение транспортных средств на дорогах приведет к сокращению времени в пути и повышению безопасности водителей».

Сокращение транспортных средств на дорогах приведет к сокращению времени в пути и повышению безопасности водителей». «Двигаться медленно и следить за тем, чтобы у вас было место для остановки позади автомобиля впереди вас, также имеет решающее значение. Сочетание адекватного протектора шин и более низких скоростей позволит большему количеству колорадцев благополучно вернуться домой этой зимой».

«Двигаться медленно и следить за тем, чтобы у вас было место для остановки позади автомобиля впереди вас, также имеет решающее значение. Сочетание адекватного протектора шин и более низких скоростей позволит большему количеству колорадцев благополучно вернуться домой этой зимой». Измерение безопасности помогает контролировать транспортный поток, сокращать количество аварий и сохранять туннель свободным для проезда машин экстренных служб. Пожалуйста, будьте терпеливы.

Измерение безопасности помогает контролировать транспортный поток, сокращать количество аварий и сохранять туннель свободным для проезда машин экстренных служб. Пожалуйста, будьте терпеливы. codot.gov.

codot.gov. Тяговые устройства, такие как цепи, также допустимы.

Тяговые устройства, такие как цепи, также допустимы.

Плохой протектор шин для снега, трудности водителя при навигации в зимних условиях и скорость также способствуют соскальзыванию/наличию денег. Крайне важно, чтобы все путешественники (даже местные жители) были уверены в своих способностях к зимнему вождению. Если вы этого не сделаете, мы рекомендуем попробовать лыжный автобус вместо того, чтобы терпеть его.

Плохой протектор шин для снега, трудности водителя при навигации в зимних условиях и скорость также способствуют соскальзыванию/наличию денег. Крайне важно, чтобы все путешественники (даже местные жители) были уверены в своих способностях к зимнему вождению. Если вы этого не сделаете, мы рекомендуем попробовать лыжный автобус вместо того, чтобы терпеть его. Шины с символом M+S по-прежнему являются более широким определением минимально приемлемого уровня сцепления в зимних условиях.

Шины с символом M+S по-прежнему являются более широким определением минимально приемлемого уровня сцепления в зимних условиях. Следуя этим советам и советам, вы будете готовы к зимнему вождению. И не забывайте: лед и снег, не торопитесь!

Следуя этим советам и советам, вы будете готовы к зимнему вождению. И не забывайте: лед и снег, не торопитесь!

Однако не только амортизаторы, но и вся подвеска в целом, требуют к себе повышенного внимания при увеличении клиренса с помощью проставок, и вовсе не удивительно, что вы будете чаще заезжать на СТО или уделять своему автомобилю больше времени.

Однако не только амортизаторы, но и вся подвеска в целом, требуют к себе повышенного внимания при увеличении клиренса с помощью проставок, и вовсе не удивительно, что вы будете чаще заезжать на СТО или уделять своему автомобилю больше времени. Самостоятельное увеличение дорожного просвета автомобиля. Способы самостоятельного увеличения клиренса автомобиля.

Самостоятельное увеличение дорожного просвета автомобиля. Способы самостоятельного увеличения клиренса автомобиля. Плохие дороги влекут за собой выход из строя компонентов подвески, замена или ремонт которых немало стоит в наше время. Поэтому многие автовладельцы принимают решение увеличить клиренс транспортного средства.

Плохие дороги влекут за собой выход из строя компонентов подвески, замена или ремонт которых немало стоит в наше время. Поэтому многие автовладельцы принимают решение увеличить клиренс транспортного средства.

Фактически все автомобили имеют нижнюю точку, которая находится под двигателем (если вы, конечно, не увеличивали выхлопную трубу и не делали тюнинг автомобиля).

Фактически все автомобили имеют нижнюю точку, которая находится под двигателем (если вы, конечно, не увеличивали выхлопную трубу и не делали тюнинг автомобиля). Метод самый экономный и простой, что очень важно. Но существуют определенные ограничения, которые связаны с размером колесных арок, точнее, с их внутренним диаметром. При установке слишком больших покрышек колесо будет тереться об кузов на поворотах либо при большой загруженности автомобиля. Такие задевания кузова приведут к быстрому возникновению коррозии металла.

Метод самый экономный и простой, что очень важно. Но существуют определенные ограничения, которые связаны с размером колесных арок, точнее, с их внутренним диаметром. При установке слишком больших покрышек колесо будет тереться об кузов на поворотах либо при большой загруженности автомобиля. Такие задевания кузова приведут к быстрому возникновению коррозии металла. Все это решается в автомагазине, где работники помогут вам подобрать подходящий диск.

Все это решается в автомагазине, где работники помогут вам подобрать подходящий диск. Кроме того, из-за замены пружин подвеска может стать мягче. Подобные изменения могут оказать влияние на комфортность езды, уменьшив его во время передвижения по неровным дорогам.

Кроме того, из-за замены пружин подвеска может стать мягче. Подобные изменения могут оказать влияние на комфортность езды, уменьшив его во время передвижения по неровным дорогам. Среди минусов — большая стоимость материала, а также увеличение нагрузки на втулки, что вполне может повлечь за собой деформацию кузова транспортного средства.

Среди минусов — большая стоимость материала, а также увеличение нагрузки на втулки, что вполне может повлечь за собой деформацию кузова транспортного средства.

Однако это касается только существенных изменений в конструкции машины, а минимальное увеличение дорожного просвета при правильном выполнении не приведет к подобным последствиям.

Однако это касается только существенных изменений в конструкции машины, а минимальное увеличение дорожного просвета при правильном выполнении не приведет к подобным последствиям.

Но так ли они хороши и стоят ли они того?

Но так ли они хороши и стоят ли они того?

Проставочный подъемник просто поднимает кузов вашего автомобиля без замены подвески. Таким образом, он будет служить вашим целям.

Проставочный подъемник просто поднимает кузов вашего автомобиля без замены подвески. Таким образом, он будет служить вашим целям. С другой стороны, для подъемного комплекта с проставками требуется меньше компонентов, включая проставки, болты и кронштейны.

С другой стороны, для подъемного комплекта с проставками требуется меньше компонентов, включая проставки, болты и кронштейны. Возможно, вам придется отвезти свой грузовик к механику, чтобы установить комплект для подъема подвески, но комплекты для подъема проставок часто можно установить в вашем собственном гараже.

Возможно, вам придется отвезти свой грузовик к механику, чтобы установить комплект для подъема подвески, но комплекты для подъема проставок часто можно установить в вашем собственном гараже. Это связано с тем, что комплект для подъема подвески также поднимает подвеску, поэтому поднимается большая часть вашего автомобиля. Хотя каждый вид подъемного комплекта, который поднимает ваш автомобиль, несколько меняет ваш центр тяжести, разница может быть огромной.

Это связано с тем, что комплект для подъема подвески также поднимает подвеску, поэтому поднимается большая часть вашего автомобиля. Хотя каждый вид подъемного комплекта, который поднимает ваш автомобиль, несколько меняет ваш центр тяжести, разница может быть огромной.

Это особенно верно, если вы ищете увеличенную высоту для уличного транспортного средства. Поскольку вы будете управлять своим автомобилем по улице, вам, вероятно, не понадобится дополнительный подъем подвески, который может понадобиться, если вы едете на своем автомобиле по бездорожью.

Это особенно верно, если вы ищете увеличенную высоту для уличного транспортного средства. Поскольку вы будете управлять своим автомобилем по улице, вам, вероятно, не понадобится дополнительный подъем подвески, который может понадобиться, если вы едете на своем автомобиле по бездорожью. Хотя комплект для подъема кузова поднимает кузов вашего автомобиля, он никак не улучшит вашу подвеску.

Хотя комплект для подъема кузова поднимает кузов вашего автомобиля, он никак не улучшит вашу подвеску.

Большинство грузовиков сделаны таким образом, чтобы разместить нагрузку на задней части грузовика. Сохраняя заднюю часть немного выше, она окажется на одном уровне с передней частью при загрузке груза.

Большинство грузовиков сделаны таким образом, чтобы разместить нагрузку на задней части грузовика. Сохраняя заднюю часть немного выше, она окажется на одном уровне с передней частью при загрузке груза. Преимущества занижения грузовика включают более низкий центр тяжести, что обеспечивает лучшее сцепление автомобиля с дорогой и более устойчивое движение.

Преимущества занижения грузовика включают более низкий центр тяжести, что обеспечивает лучшее сцепление автомобиля с дорогой и более устойчивое движение.

Необходимо открутить обе массы, зачистить контакт и тщательно прикрутить их назад.

Необходимо открутить обе массы, зачистить контакт и тщательно прикрутить их назад. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-62’, blockId: ‘R-A-1283347-62’ })})»+»ipt>»;

cachedBlocksArray[272342] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-60’, blockId: ‘R-A-1283347-60’ })})»+»ipt>»;

cachedBlocksArray[272338] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-58’, blockId: ‘R-A-1283347-58’ })})»+»ipt>»;

cachedBlocksArray[272335] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-56’, blockId: ‘R-A-1283347-56’ })})»+»ipt>»;

cachedBlocksArray[272337] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-54’, blockId: ‘R-A-1283347-54’ })})»+»ipt>»;

cachedBlocksArray[272336] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-52’, blockId: ‘R-A-1283347-52’ })})»+»ipt>»;

cachedBlocksArray[283308] = «

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-62’, blockId: ‘R-A-1283347-62’ })})»+»ipt>»;

cachedBlocksArray[272342] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-60’, blockId: ‘R-A-1283347-60’ })})»+»ipt>»;

cachedBlocksArray[272338] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-58’, blockId: ‘R-A-1283347-58’ })})»+»ipt>»;

cachedBlocksArray[272335] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-56’, blockId: ‘R-A-1283347-56’ })})»+»ipt>»;

cachedBlocksArray[272337] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-54’, blockId: ‘R-A-1283347-54’ })})»+»ipt>»;

cachedBlocksArray[272336] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-52’, blockId: ‘R-A-1283347-52’ })})»+»ipt>»;

cachedBlocksArray[283308] = «

render({ renderTo: ‘yandex_rtb_R-A-1283347-31’, blockId: ‘R-A-1283347-31’ })})»+»ipt>»;

cachedBlocksArray[272348] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-29’, blockId: ‘R-A-1283347-29’ })})»+»ipt>»;

cachedBlocksArray[272345] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-25’, blockId: ‘R-A-1283347-25’ })})»+»ipt>»;

cachedBlocksArray[272344] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-23’, blockId: ‘R-A-1283347-23’ })})»+»ipt>»;

render({ renderTo: ‘yandex_rtb_R-A-1283347-31’, blockId: ‘R-A-1283347-31’ })})»+»ipt>»;

cachedBlocksArray[272348] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-29’, blockId: ‘R-A-1283347-29’ })})»+»ipt>»;

cachedBlocksArray[272345] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-25’, blockId: ‘R-A-1283347-25’ })})»+»ipt>»;

cachedBlocksArray[272344] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1283347-23’, blockId: ‘R-A-1283347-23’ })})»+»ipt>»; Провод чаще всего может получить механическое повреждение, разъемы окислиться, а вот в блоке предохранителей может перегореть дорожка или даже попросту сгнить в труху часть токопроводящих элементов.

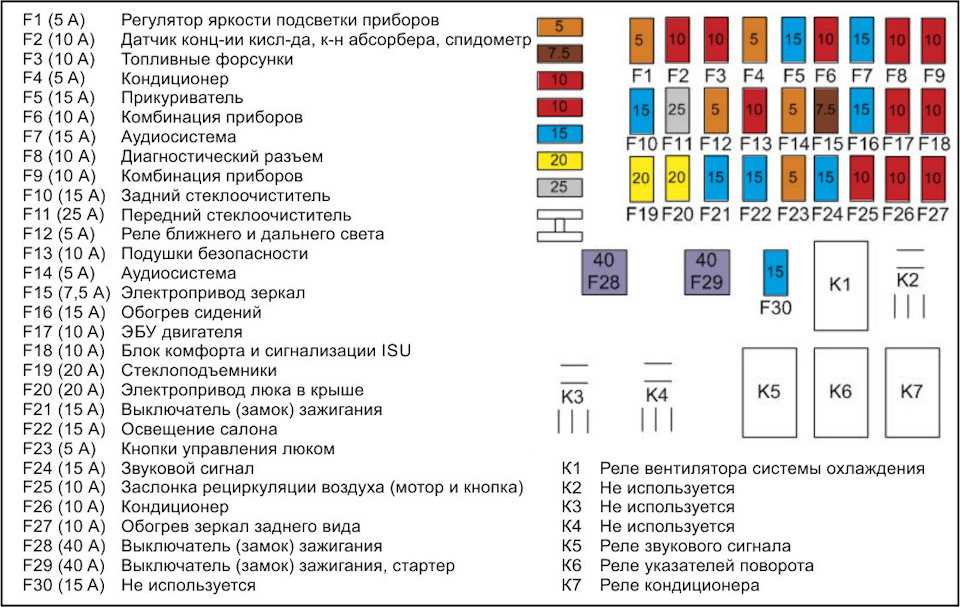

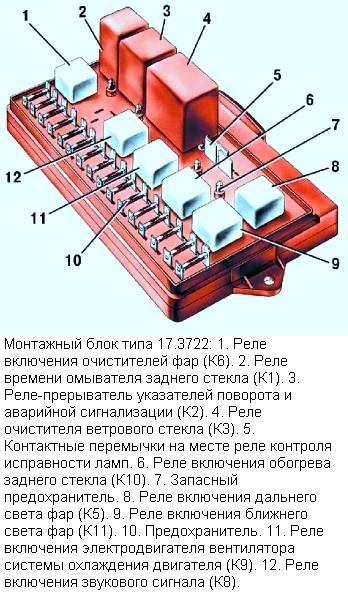

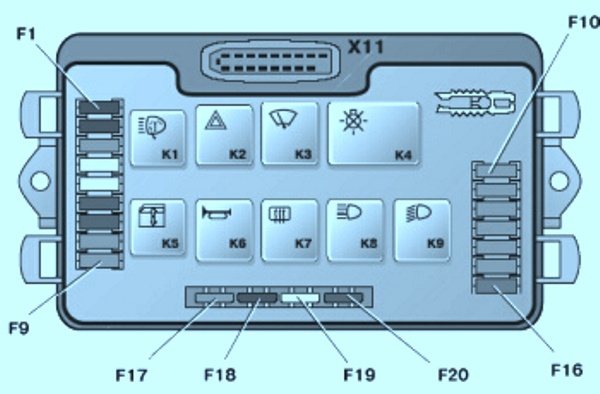

Провод чаще всего может получить механическое повреждение, разъемы окислиться, а вот в блоке предохранителей может перегореть дорожка или даже попросту сгнить в труху часть токопроводящих элементов.

Лампы задних противотуманных фонарей. Сигнализатор включения задних противотуманных фонарей

Лампы задних противотуманных фонарей. Сигнализатор включения задних противотуманных фонарей Реле включения электростеклоподъёмников (контакты)

Реле включения электростеклоподъёмников (контакты) 5A)

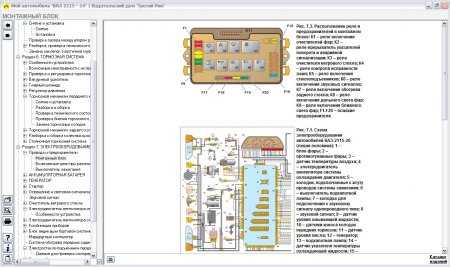

5A) Особенно от этого страдает разъем Х11, вплоть до таких вот последствий:

Особенно от этого страдает разъем Х11, вплоть до таких вот последствий: Условная нумерация штекеров в колодках: А — колодки блок-фар; В — колодка электробензонасоса; С — колодки монтажного блока, выключателя зажигания, моторедуктора очистителя ветрового стекла; D — плафона освещения салона

Условная нумерация штекеров в колодках: А — колодки блок-фар; В — колодка электробензонасоса; С — колодки монтажного блока, выключателя зажигания, моторедуктора очистителя ветрового стекла; D — плафона освещения салона youtube.com › смотреть

youtube.com › смотреть

Это новая высокоскоростная автодорога с общей длиной всех полос в 336 тысяч километров. Предусмотрено поочередное…

Это новая высокоскоростная автодорога с общей длиной всех полос в 336 тысяч километров. Предусмотрено поочередное… Он вступил в силу с 4 января 2020 года вместе с изменениями ПДД.

Важно отметить, что…

Он вступил в силу с 4 января 2020 года вместе с изменениями ПДД.

Важно отметить, что… Новые правила грузоперевозок могут существенно отразиться на бизнесе.

Какие изменения

С 1 января в РФ вступил в силу закон, регламентирующий правила грузоперевозок…

Новые правила грузоперевозок могут существенно отразиться на бизнесе.

Какие изменения

С 1 января в РФ вступил в силу закон, регламентирующий правила грузоперевозок… 03.2021

03.2021 Русский…

Русский… ..

..

беспрепятственный выход из самолета в случае возникновения чрезвычайной ситуации.

беспрепятственный выход из самолета в случае возникновения чрезвычайной ситуации. Таким образом, компромисс был достигнут в 1893 году, когда Конгресс принял закон Хартера, который стремился добиться единообразия правил ответственности, применяемых в международных морских перевозках, и найти баланс между усилиями перевозчиков по снижению ответственности и усилиями грузовладельцев по установлению ответственности независимо от вина. Закон Хартера позволял перевозчикам, предоставившим мореходное судно и проявившим должную осторожность с грузом, быть освобожденным от большей части ответственности. В настоящее время Закон Хартера не отменен и регулирует определенные сделки, в отличие от COGSA. Ниже приводится подробное исследование ключевых различий между Законом Хартера и COGSA.

Таким образом, компромисс был достигнут в 1893 году, когда Конгресс принял закон Хартера, который стремился добиться единообразия правил ответственности, применяемых в международных морских перевозках, и найти баланс между усилиями перевозчиков по снижению ответственности и усилиями грузовладельцев по установлению ответственности независимо от вина. Закон Хартера позволял перевозчикам, предоставившим мореходное судно и проявившим должную осторожность с грузом, быть освобожденным от большей части ответственности. В настоящее время Закон Хартера не отменен и регулирует определенные сделки, в отличие от COGSA. Ниже приводится подробное исследование ключевых различий между Законом Хартера и COGSA. COGSA разрешает сторонам включать его положения в договор перевозки для рейсов между портами США. На самом деле, это не редкость для партий. Может возникнуть вопрос, почему перевозчик соглашается или даже хочет расширить покрытие: одна из причин может заключаться в том, что COGSA предоставляет перевозчикам широкий спектр средств защиты, а в тех случаях, когда ответственность существует, ее можно ограничить.

COGSA разрешает сторонам включать его положения в договор перевозки для рейсов между портами США. На самом деле, это не редкость для партий. Может возникнуть вопрос, почему перевозчик соглашается или даже хочет расширить покрытие: одна из причин может заключаться в том, что COGSA предоставляет перевозчикам широкий спектр средств защиты, а в тех случаях, когда ответственность существует, ее можно ограничить. .[1]

.[1] Таким образом, ответственность перевозчика основывается на вине и небрежности, а не просто на повреждении или утрате груза.

Таким образом, ответственность перевозчика основывается на вине и небрежности, а не просто на повреждении или утрате груза.