Почему я за жесткость на дороге | 74.ru

Жесткость избыточной не бывает. Чем жестче – тем лучше. Лучше для всех, и прежде всего – для самого водителя.

Поделиться

Porsche 911 – один из самых жестких гражданских автомобилей

В данном случае я говорю о жесткости кузова автомобиля. Большинство активных водителей придают значение настройкам подвески (жестче – значит, лучше управляемость) или, скажем, мощности мотора. Но если честно, жесткость кузова даже важнее. Потому машина с жестким кузовом становится одновременно и более управляемой, и более комфортной, и более долговечной. Скоро мы выясним, что многие недостатки вазовских машин сопряжены именно с низкой жесткостью кузова.

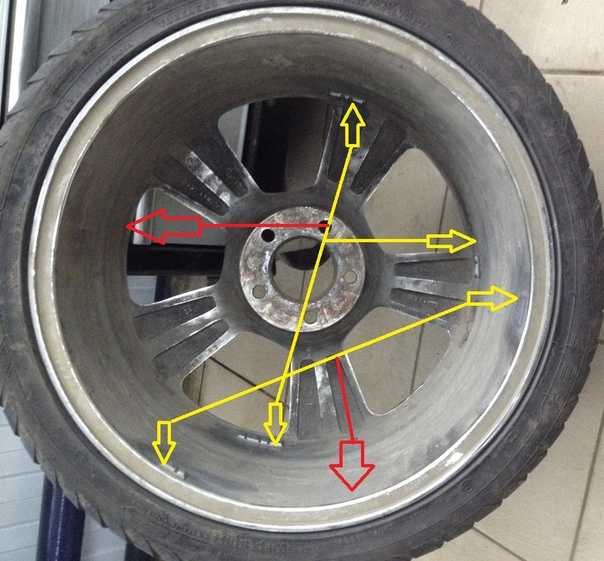

Жесткость – это способность конструкции сохранять форму под нагрузкой. Применительно к автомобильным кузовам чаще всего пользуются понятием жесткости на кручение, которая измеряется в ньютоно-метрах (Н*м) на градус. Ее измеряют на специальных стендах, прикладывая нагрузку к «диагонально» расположенным колесам: например, правому заднему и левому переднему.

Чем она выше, тем лучше кузов противостоит скручивающимся нагрузкам, которые на него действуют в поворотах и при проезде препятствий. Самый наглядный пример – наезд одним колесом на бордюр, отчего у иных машин перестают открываться двери: их перекашивает в проемах из-за низкой жесткости кузова. Производители иногда предлагают журналистам вывесить машину по диагонали и открыть двери: смотрите, дескать, какой бронепоезд получился.

Поделиться

Жесткость кузова Volkswagen Touareg – почти 25 000 Н*м/град. Он почти в пять раз жестче «Жигулей»

Понятно, что жесткость нужна не только ради парковки на бордюре. Важнее, что от нее зависит управляемость машины, ведь если силовой каркас податливый, в поворотах начнут «плыть» точки крепления подвески, а вместе с ней выйдут из расчетных коридоров углы установки колес, нарушится пятно контакта и далее по списку… Скажем, инженеры хотят улучшить управляемость установкой более жестких пружин и амортизаторов. Но если кузов изначально хлипковат, это не пойдет впрок, ибо под нагрузкой «гнуться» начнут не пружины, а сама несущая часть. Это все равно что нажимать мелкие кнопки в мохнатых перчатках: деформироваться будут перчатки, а не кнопки.

Это все равно что нажимать мелкие кнопки в мохнатых перчатках: деформироваться будут перчатки, а не кнопки.

Для спортивных машин жесткость на кручение является чуть ли не важнейшей характеристикой кузова, потому что помимо прочего от нее зависит правильный баланс управляемости. Поэтому у Porsche 911 жесткость раза в полтора выше, чем у семейного хетча, а у Bugatti Veyron достигает невероятных 60 000 Н*м/град.

Поделиться

От жесткости зависит и комфорт. Это ответ на вопрос, почему иногда машина с претензией на спорт, вроде BMW 3, кажется чуть ли не более комфортной, чем в кость обывательская «Лада Калина». Конечно, влияют и колеса большего диаметра (они менее чувствительны к мелочам), и более дорогие амортизаторы. Но во главе угла – жесткость кузова.

Например, от жесткости зависит собственная частота колебаний кузова. Условно говоря, хлипкий кузов даже на мягкой подвеске вибрирует, как желе, причем в том частотном диапазоне, который хорошо воспринимается человеком. Скажем, у жесткого кузова собственная частота может быть 50 Гц, а у слабого – 8 Гц. А 8 Гц очень дурно осязаются нашими внутренними органами – кажется, будто машина вытрясает тебя до печенок (хотя в зависимости от комплекции люди могут быть чувствительны к разным частотам, но все равно в достаточно низком диапазоне – от 4 до 8 Гц).

Скажем, у жесткого кузова собственная частота может быть 50 Гц, а у слабого – 8 Гц. А 8 Гц очень дурно осязаются нашими внутренними органами – кажется, будто машина вытрясает тебя до печенок (хотя в зависимости от комплекции люди могут быть чувствительны к разным частотам, но все равно в достаточно низком диапазоне – от 4 до 8 Гц).

Поделиться

Доморощенные кабриолеты, полученные из вазовских машин путем срезания крыши, на ходу вселяют ужас:

машина трясется, вихляет и реагирует на руль сонно, как корабль

Наконец, чем жестче кузов, тем он долговечнее – меньше нагрузка на сварные швы, крепеж, интерьерные детали. Одна из причин пресловутой скрипучести кузова «четырки-пятнашки» – в таблице ниже. Жесткость на кручение у Lada Samara была рекордно низкой, что вкупе со слабым качеством населяло эти машины «сверчками» прямо с завода. Кроме того, все та же низкая частота собственных колебаний могла провоцировать дребезг обшивок, резонансные частоты которых находятся в диапазоне 18-20 Гц.

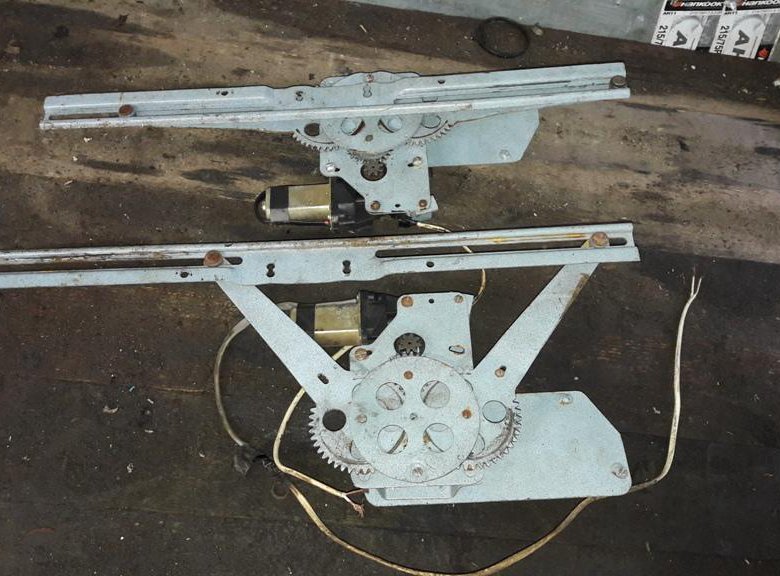

Для современных машин нормальным уровнем жесткости считается 20 000-25 000 Н*м/град, спортивные обычно переваливают за 30 000. В отдельной лиге играют спорткары, в кузова которых вварены каркасы, или суперкары с карбоновыми монококами – здесь и 50 000 не предел. Сравнительно низкой жесткостью отличались рамные внедорожники, но именно для бездорожья скручиваемость рамы иногда шла на пользу – больше угол скрещивания осей. Однако на асфальте при ежедневной эксплуатации низкая жесткость – это зло, поэтому сегодня почти все новые внедорожники имеют несущий кузов и управляются почти как легковушки. Mitsubishi Pajero III поколения, отказавшись от лестничной рамы, по словам создателей, стал жестче в четыре раза (хотя точных цифр они не приводят – видимо, чтобы не пугать низкой жесткостью второго поколения).

Поделиться

Рамные внедорожники – для них жесткость не всегда важна, однако требования хорошей управляемости

вынуждают инженеров повышать жесткость даже офф-роудеров

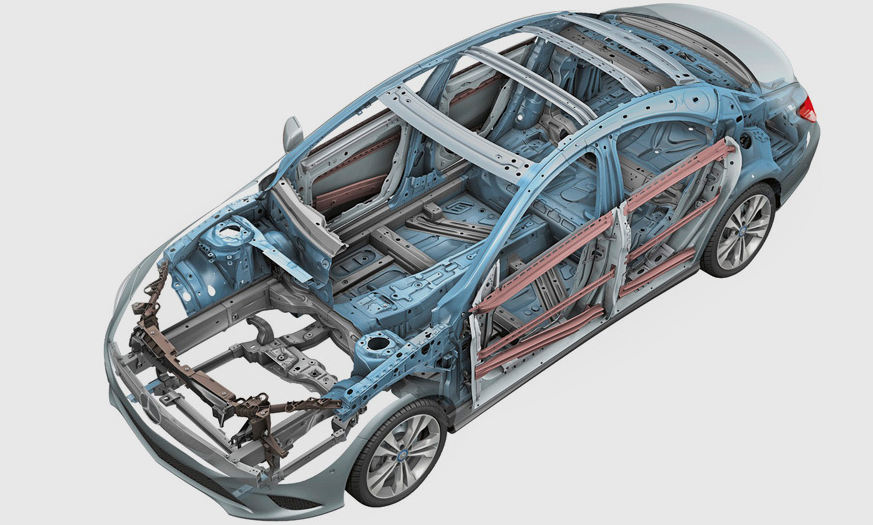

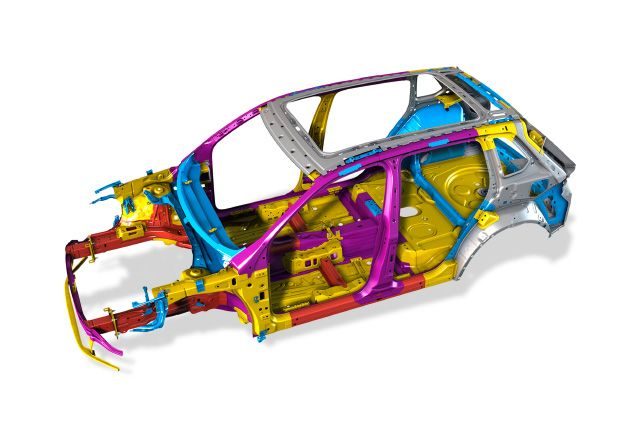

Вообще, сделать кузов жестким – гораздо более сложная задача, чем кажется на первый взгляд. В первую очередь мешают «дыры»: проемы для дверей и стекол, которые размыкают силовую структуру кузова. Поэтому купе или трехдверные хетчи при прочих равных жестче, чем седаны, и поэтому машины с акцентом на спортивность или комфорт стараются строить на базе непрактичных кузовов, вроде купе (это не единственная причина, но важная). Жесткость кузова возрастает после вклейки лобового стекла, при закрытых дверях, а еще – при установленной спинке заднего сиденья. Играет роль каждая мелочь.

В первую очередь мешают «дыры»: проемы для дверей и стекол, которые размыкают силовую структуру кузова. Поэтому купе или трехдверные хетчи при прочих равных жестче, чем седаны, и поэтому машины с акцентом на спортивность или комфорт стараются строить на базе непрактичных кузовов, вроде купе (это не единственная причина, но важная). Жесткость кузова возрастает после вклейки лобового стекла, при закрытых дверях, а еще – при установленной спинке заднего сиденья. Играет роль каждая мелочь.

Кабриолеты зачастую тяжелее машин, на базе которых они построены, потому что срезание крыши катастрофически роняет жесткость кузова, который приходится усиливать понизу – это и увеличивает массу. Как-то я ездил на самодельном кабриолете на базе и без того хилой ВАЗ-2108. Его «вырубили» болгаркой, то есть никакого усиления кузова сделано не было, и на ходу он был ужасен, как старый велосипед: плохо слушался руля, дергался, дребезжал и, наверное, напоминал первые аэропланы. Летишь не до аэродрома, а пока крылья не отвалятся.

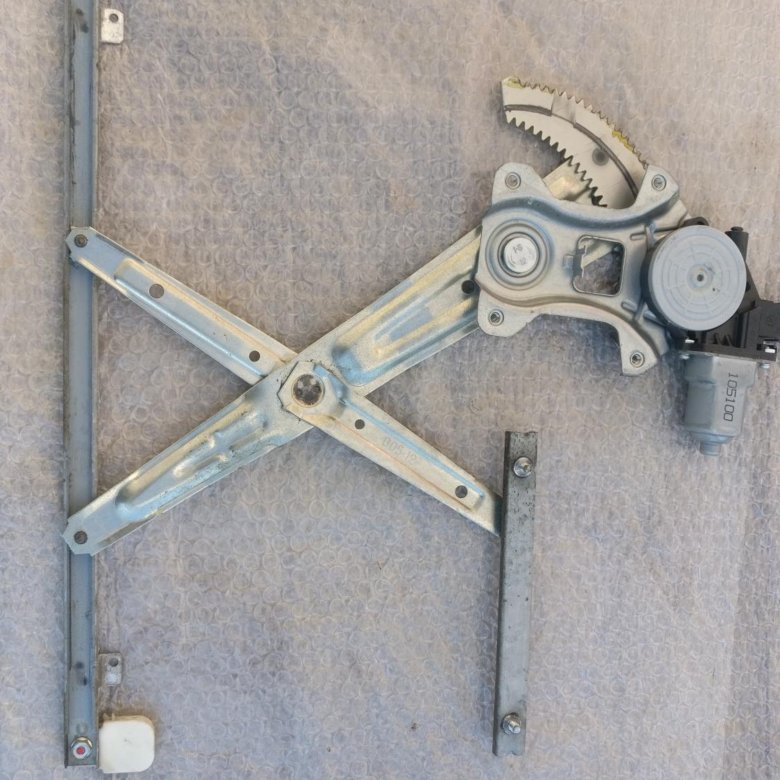

Многочисленные растяжки и распорки для кузовов тольяттинских машин призваны увеличить жесткость,

а с ними – отзывчивость на руль и управляемость

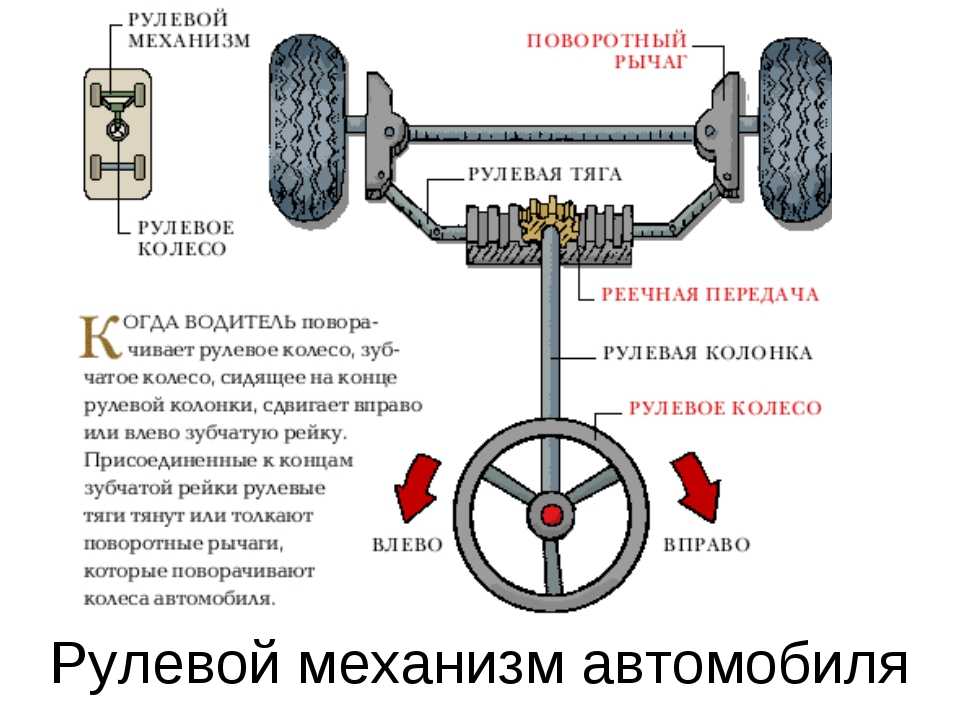

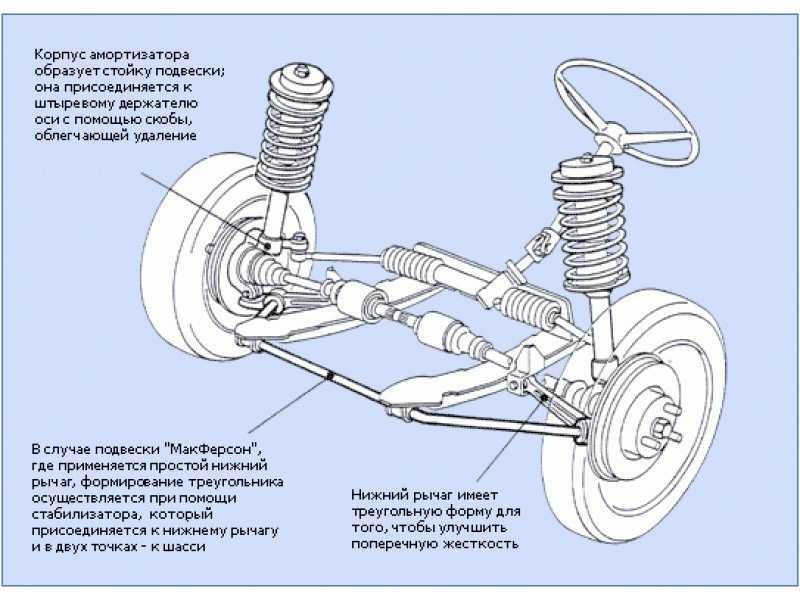

Жесткость можно повысить, например, установкой всевозможных растяжек между опорами стоек подвески, чем часто (и до некоторой степени успешно) пользовались владельцы «вазиков» – обратная связь на руле и его точность возрастали. Конечно, торсионная жесткость – параметр далеко не исчерпывающий, ибо есть еще жесткость крепления рулевой рейки и жесткость точек крепления подвески, от которых сильно зависит «чувство руля». Но это уже детали.

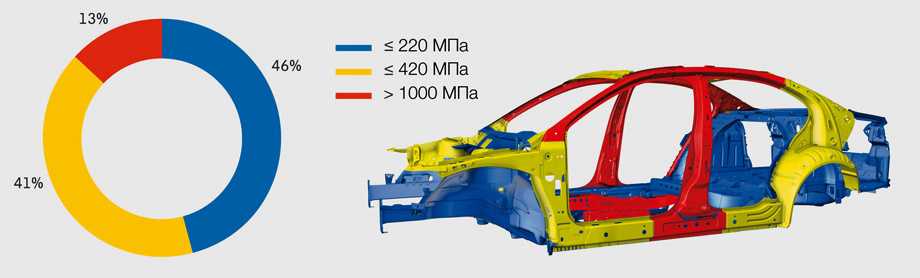

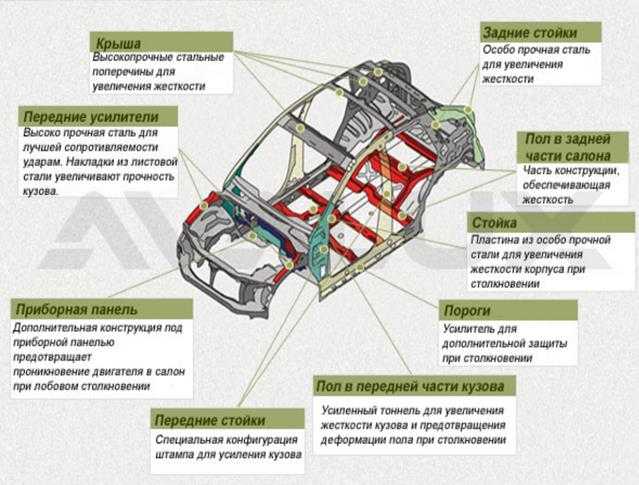

Современные машины проектируются с прицелом на высокую жесткость, и поскольку возможности ее повышения за счет формы кузова почти исчерпаны, инженеры все больше увлекаются высокопрочными сталями. Задача ведь не только повысить жесткость на кручение, но и снизить одновременно массу. Жесткости материалов различаются очень сильно, и для инженеров наиболее важной характеристикой является удельная жесткость – то есть ее отношение к плотности материала. Чем она выше, тем более жесткую и легковесную конструкцию можно создать. Так, например, углеродные волокна имеют в несколько раз лучшие характеристики, чем обычная сталь, но углеволоконные (композитные) кузова пока слишком дороги для массового производства. А вот в суперкарах их используют повсеместно.

Чем она выше, тем более жесткую и легковесную конструкцию можно создать. Так, например, углеродные волокна имеют в несколько раз лучшие характеристики, чем обычная сталь, но углеволоконные (композитные) кузова пока слишком дороги для массового производства. А вот в суперкарах их используют повсеместно.

Напоследок уточню, что жесткость на кручение относится к несущей части кузова, которая «держит» на себе подвески, рулевое управление и другие элементы автомобиля. Но требования высокой жесткости не предъявляется к деформируемым структурам кузова, которые влияют на безопасность (скажем, передним частям лонжеронов, поперечинам и так далее). Здесь важнее не жесткость, а способность материала поглощать энергию при ударе.

А сам кузов должен быть жестким. В таблице ниже – примерные значения жесткости кузовов разных автомобилей. Что интересно, почти в таком же порядке они бы выстроились и по таким параметрам, как управляемость, а также соотношение комфорта к управляемости.

Жесткость кузовов некоторых автомобилей

* – ориентировочное значение

Сталенизм — Авторевю

Если бы не глобальное оледенение, по Земле до сих пор бы бродили динозавры. А если бы не проигрыш армий Сирии, Египта, Ирака и Иордании в так называемой войне Судного дня с Израилем в октябре 1973 года, то не было бы последующего нефтяного кризиса, то есть топливного бойкота арабскими странами Америки и Европы. И кто знает, как бы пошла тогда эволюция основного кузовного материала — стали?

А если бы не проигрыш армий Сирии, Египта, Ирака и Иордании в так называемой войне Судного дня с Израилем в октябре 1973 года, то не было бы последующего нефтяного кризиса, то есть топливного бойкота арабскими странами Америки и Европы. И кто знает, как бы пошла тогда эволюция основного кузовного материала — стали?

Вплоть до семидесятых годов прошлого века кузова по-прежнему производили преимущественно из дешевой низкоуглеродистой стали с высоким содержанием кремния и кислорода — ее еще называют кипящей. Разве что к пятидесятым годам миллиметровые внешние панели для снижения себестоимости и массы сделали тоньше — толщиной 0,8 мм. А из более качественной спокойной стали, пластичность которой выше благодаря пониженной концентрации кремния и кислорода, штамповали лишь некоторые сложные детали.

Но тут грянула война Судного дня, а за ней — и нефтяной кризис. Очереди на заправках, снижение популярности исконно американских больших, тяжелых и мощных машин… В 1978 году в США ввели средние корпоративные нормы по расходу топлива, известные как CAFE (Corporate Average Fuel Economy). А еще как раз в те времена в Америке всерьез озаботились пассивной безопасностью. И автопроизводители оказались в тисках. С одной стороны, машины должны были стать безопаснее, но с другой — экономичнее. Может, вообще отказаться от стали?

А еще как раз в те времена в Америке всерьез озаботились пассивной безопасностью. И автопроизводители оказались в тисках. С одной стороны, машины должны были стать безопаснее, но с другой — экономичнее. Может, вообще отказаться от стали?

Прогресс металлургии, конечно, не стоял на месте. Сталелитейные компании в те времена уже выпускали автомобильный прокат повышенного качества IF (Interstitial Free, без фаз внедрения) с очень низким содержанием углерода (около 0,002%) и азота и с микролегированием титаном и ниобием. Но в 1975 году, согласно данным аналитического агентства Ducker, на сталь повышенной прочности, в том числе на IF, в конструкции кузова в среднем приходилось менее 5%.

В конце 70-х к интенсивным разработкам в области несущих алюминиевых кузовов приступили Porsche и Audi, а в 1984 году Pontiac Fiero и Renault Espace обзавелись пластиковыми наружными панелями. И вот тут крупнейшие поставщики стального проката задумались. Ведь переход автоконцернов на альтернативные материалы грозил потерей многомиллиардных прибылей!

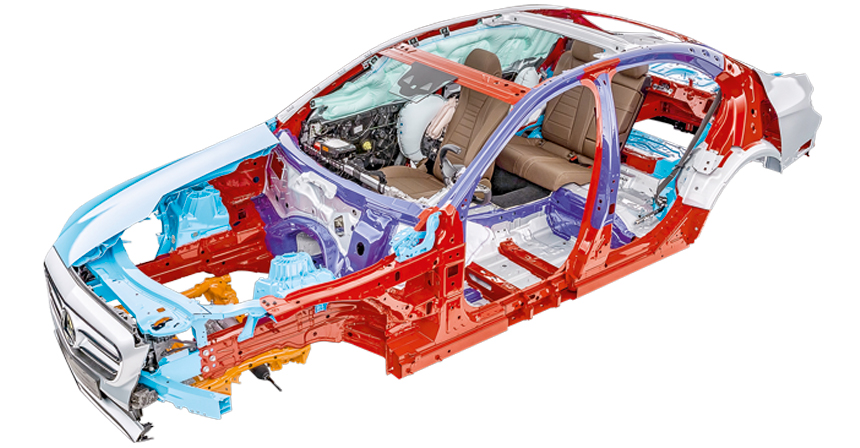

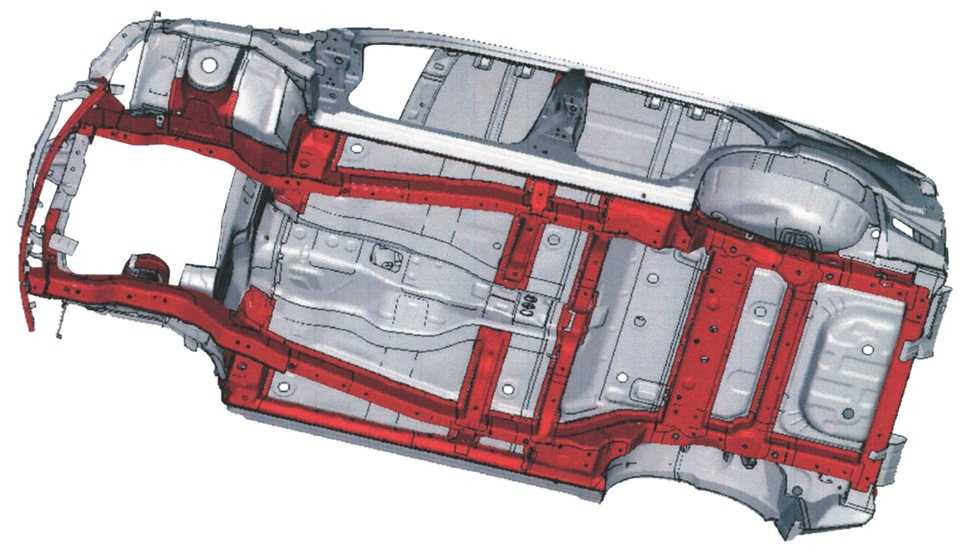

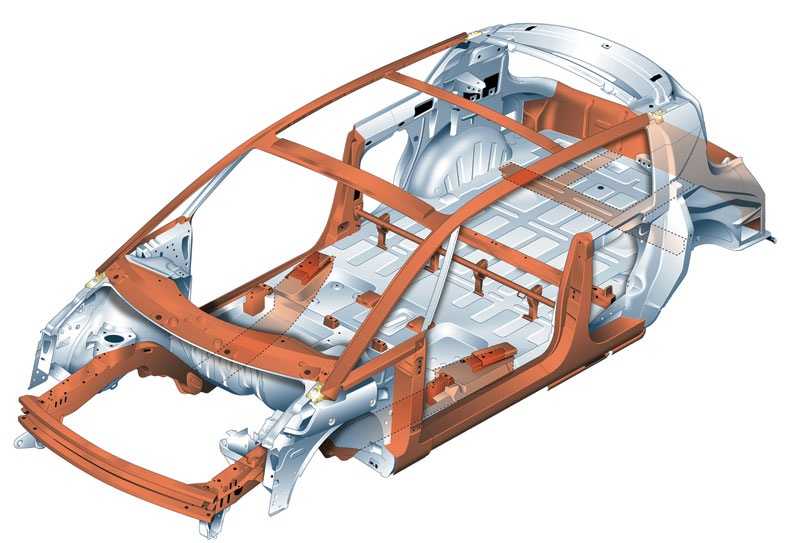

В начале 1990-х свыше тридцати крупнейших производителей стали и металлопроката, в том числе Nippon, Posco, Tata, Krupp и U. S. Steel, объединились в консорциум под названием ULSAB (Ultralight Steel Auto Body) для разработки облегченного стального кузова. Проект, к которому привлекли компанию Porsche Engineering, стартовал в 1994 году. В качестве точки отсчета инженеры усреднили характеристики нескольких серийных автомобилей того времени, включая BMW пятой серии, Mercedes Е-класса, Хонду Accord и Lexus LS. В итоге масса референсного кузова оказалась 271 кг, а жесткость на кручение — 11500 Нм/градус. Спустя четыре года был сделан опытный образец кузова, в котором суммарная доля высокопрочных (предел текучести 210—550 МПа) и сверхвысокопрочных сталей (свыше 550 МПа) составила 90% при толщине деталей от 0,65 до 2 мм. Массу удалось снизить на 70 кг, а жесткость на кручение выросла в два раза!

S. Steel, объединились в консорциум под названием ULSAB (Ultralight Steel Auto Body) для разработки облегченного стального кузова. Проект, к которому привлекли компанию Porsche Engineering, стартовал в 1994 году. В качестве точки отсчета инженеры усреднили характеристики нескольких серийных автомобилей того времени, включая BMW пятой серии, Mercedes Е-класса, Хонду Accord и Lexus LS. В итоге масса референсного кузова оказалась 271 кг, а жесткость на кручение — 11500 Нм/градус. Спустя четыре года был сделан опытный образец кузова, в котором суммарная доля высокопрочных (предел текучести 210—550 МПа) и сверхвысокопрочных сталей (свыше 550 МПа) составила 90% при толщине деталей от 0,65 до 2 мм. Массу удалось снизить на 70 кг, а жесткость на кручение выросла в два раза!

А экономический расчет специалистов Porsche Engineering показал, что всего через два года массового выпуска себестоимость таких кузовов будет не выше, чем у тогдашних серийных.

Как мы знаем, это не помешало расширять применение алюминия таким компаниям, как Audi, Jaguar, BMW или Mercedes-Benz. Но самым востребованным кузовным материалом до сих пор остается сталь: консорциум ULSAB собирался не зря.

Но самым востребованным кузовным материалом до сих пор остается сталь: консорциум ULSAB собирался не зря.

Впрочем, концерн BMW и без того постоянно увеличивал долю высокопрочных сталей. Если в 1981 году в кузове пятой серии поколения E28 было всего четыре процента «высокопрочки», то через семь лет в Е34 — двенадцать, а в E39, дебютировавшей в 1995-м, — уже сорок.

Сейчас в каталоге крупнейшего в мире производителя стали ArcelorMittal значится больше семидесяти разновидностей проката для автомобильной промышленности. А что в России? Увы, наши металлурги долгое время вообще не могли производить подобный качественный прокат — и лишь в 2011 году окончательно прекратили выплавлять сталь старым и неэффективным способом в мартеновских печах. Хотя в Германии, США и Японии их «потушили» еще в начале 90-х, перейдя на современный кислородно-конвертерный процесс. У нас же тогда только-только освоили выпуск IF-проката. А история помнит времена, когда вазовские машины на треть состояли из импортной стали.

Полная версия доступна только подписчикамПодпишитесь прямо сейчас

Подписка на месяц

229

Подписка на год

27481590

я уже подписан

Тюнинг шасси: объяснение жесткости автомобиля на кручение

Когда выпускается новое поколение автомобиля, вы всегда услышите: «Новое шасси на XX процентов жестче». Вместо того, чтобы сказать «Это впечатляет», более распространенным ответом будет просто подумать: «Ну и что?» В то время как 99 процентов покупателей автомобилей понимают преимущества большей мощности, почти такой же процент не сможет рассказать вам о преимуществах шасси с повышенной жесткостью на кручение. На самом деле значительное увеличение жесткости шасси на кручение должно быть поводом для радости.

Майкл Феррара // PR Photos

ДСПОРТ Выпуск #149

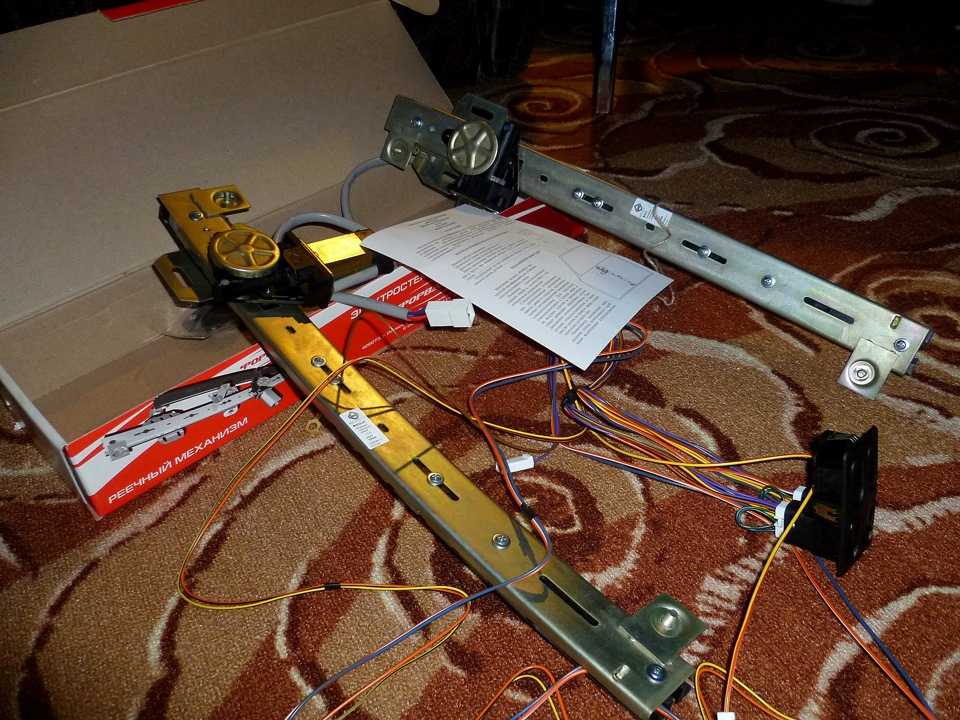

С тех пор, как автомобили строились на простой лестничной раме, многое изменилось. В 1981 году McLaren произвела революцию в Формуле-1, создав монокок из углеродного волокна — воплощение легкости и жесткости. McLaren 12C, изображенный с передней и задней секциями рамы и без них, выводит эту технологию на улицу.

В 1981 году McLaren произвела революцию в Формуле-1, создав монокок из углеродного волокна — воплощение легкости и жесткости. McLaren 12C, изображенный с передней и задней секциями рамы и без них, выводит эту технологию на улицу.

Терминология: жесткость, а не жесткость

Много лет назад жесткость при кручении часто называли жесткостью при кручении. Оба относятся к одним и тем же свойствам шасси. К сожалению, эта номенклатура вызвала некоторую путаницу, поскольку многие часто используют термин «жесткий» для описания неблагоприятных ходовых качеств автомобиля. На самом деле увеличение жесткости автомобиля на кручение улучшает качество езды, позволяя подвеске работать более эффективно.

Кручение

Когда вы посмотрите определение кручения, вы неизбежно начнете получать вал. То есть они будут говорить о том, что кручение — это скручивание объекта (например, вала) из-за внешнего или приложенного крутящего момента. Когда вы прикладываете крутящий момент к валу, форма вала, площадь его поперечного сечения и модуль жесткости его материала будут определять, насколько он скручивается при заданном крутящем моменте. Круглые или круглые валы будут иметь меньший угол закручивания при кручении, чем квадратные, при прочих равных условиях. Вал, диаметр которого в два раза больше другого, будет иметь только 1/16 угла закручивания, как вал меньшего диаметра. Что касается материала, то материал с удвоенным модулем жесткости будет скручиваться вдвое меньше.

Круглые или круглые валы будут иметь меньший угол закручивания при кручении, чем квадратные, при прочих равных условиях. Вал, диаметр которого в два раза больше другого, будет иметь только 1/16 угла закручивания, как вал меньшего диаметра. Что касается материала, то материал с удвоенным модулем жесткости будет скручиваться вдвое меньше.

Когда санкционирующий орган определяет трубу для дуги безопасности или каркаса безопасности, они часто указывают диаметр штанги, материал и метод сварки. Например, для создания каркаса безопасности, разрешенного NHRA, необходимо использовать стержень диаметром 1,625 дюйма. Можно использовать более толстую 0,118-дюймовую низкоуглеродистую сталь (серия 10XX) или более тонкий 0,083-дюймовый «хромомолибден» из сплава 4130. Согласно правилам NHRA, низкоуглеродистая сталь может быть сварена MIG, но легированная сталь требует сварки TIG. Использование легированной стали 4130 с более тонкой стенкой обеспечивает снижение веса на 35% по сравнению с более толстой мягкой сталью. Оба имеют сопоставимую жесткость на кручение. Хотя весь материал представляет собой круглую трубу, интересно посмотреть, как диаметр, толщина стенки, материал и метод сварки влияют на его конечные характеристики.

Оба имеют сопоставимую жесткость на кручение. Хотя весь материал представляет собой круглую трубу, интересно посмотреть, как диаметр, толщина стенки, материал и метод сварки влияют на его конечные характеристики.

Жесткость при кручении

Гуру подвески Херб Адамс (автор Chassis Engineering) определил жесткость при кручении (фактически «жесткость» в своей публикации 1993 г.) применительно к шасси автомобиля как «насколько рама будет изгибаться под нагрузкой, когда одна передняя часть колесо поднято, а другое переднее колесо опущено, а задняя часть автомобиля держится ровно». Херб рисует картину, которую легко увидеть, и продолжает: «Это состояние наблюдается на каждом углу дороги, поэтому его важность для правильного управления должна быть очевидной». Хотя это могло быть очевидным для некоторых OEM-производителей и производителей гоночных автомобилей, повышение жесткости автомобиля на кручение без значительного увеличения веса является инженерной задачей.

К счастью, достижения в компьютерном моделировании шасси, более прочные материалы, новые методы сварки и превосходные связующие материалы позволяют как OEM-производителям, так и производителям гоночных автомобилей создавать автомобили с гораздо большей жесткостью на кручение, чем автомобили прошлого. В то время как купе Ford Mustang 1966 года, вероятно, имел характеристики около 5000 Нм на градус, сегодняшний Mustang 2015 года имеет более 20 000 Нм на градус. Каковы современные автомобильные технологии? Bugatti Veyron заявляет о жесткости на кручение более 60 000 Нм/град.

В то время как купе Ford Mustang 1966 года, вероятно, имел характеристики около 5000 Нм на градус, сегодняшний Mustang 2015 года имеет более 20 000 Нм на градус. Каковы современные автомобильные технологии? Bugatti Veyron заявляет о жесткости на кручение более 60 000 Нм/град.

Почему кабриолеты — отстой…

Возьмите любое купе или седан с впечатляющей жесткостью на кручение и превратите его в кабриолет, и вам повезет, если вы получите половину того, что у вас было. Даже после того, как завод увеличил вес с помощью крестообразных опор под полом, по-прежнему нет замены крыше, когда речь идет о повышении жесткости шасси. Порше 911 (разновидность 996) падает с 27 000 Нм/градус до 11 600 Нм/градус, если сравнивать купе с кабриолетом.

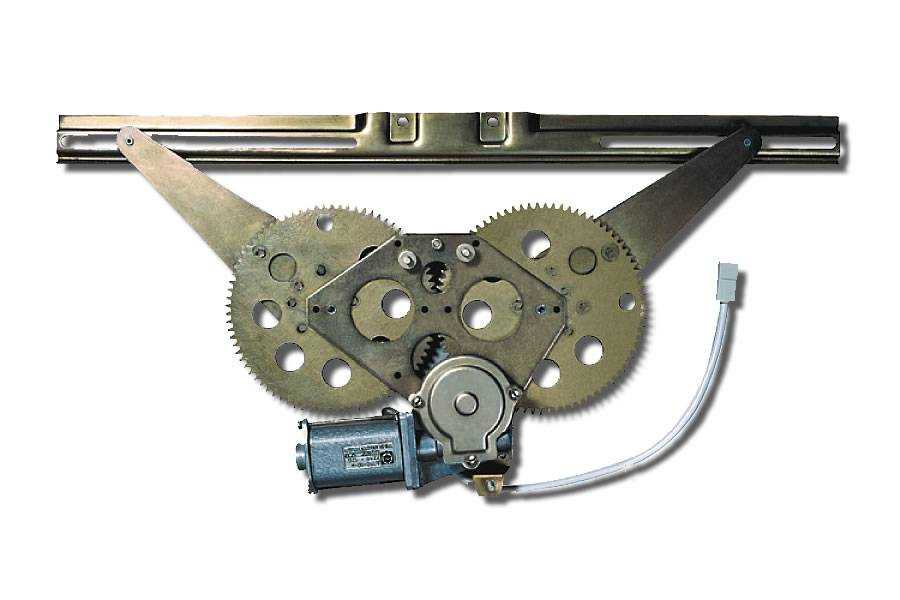

(L) Вот как выглядит базовая лестничная рама при кручении. Меньшая жесткость означает больший угол отклонения. (M) Добавление перекладин, заднего обруча и передней перекладины, параллельной основной, немного увеличивает жесткость.

(R) Х-образная скоба улучшит жесткость, и подобные конструкции часто используются на кабриолетах.

(R) Х-образная скоба улучшит жесткость, и подобные конструкции часто используются на кабриолетах.Преимущества повышенной жесткости на кручение

Проще говоря, автомобили с высокой жесткостью на кручение обеспечивают превосходную плавность хода, превосходную управляемость и лучшую реакцию на действия водителя. Повышение жесткости автомобиля на кручение позволяет подвеске работать более эффективно и предсказуемо. Автомобили с высокой жесткостью на кручение будут иметь больший ход подвески, поскольку шасси не движется. Учитывая, что в подвеске используются амортизаторы, а в шасси нет, понятно, почему вы хотите, чтобы подвеска двигалась, а не шасси.

Шасси и подвеску автомобиля можно представить как пять независимых наборов пружин. Есть две передние пружины, две задние пружины и шасси, которое действует как пятая пружина. Если мы разрежем автомобиль посередине и посмотрим только на то, что происходит с одной пружиной спереди и сзади вместе с шасси, мы сможем рассмотреть модель с тремя пружинами. Когда три пружины соединены последовательно, сила или нагрузка на пружины равны. Самая слабая пружина в серии по-прежнему будет прогибаться больше всего при заданной нагрузке, даже если две другие пружины будут модернизированы до более высокой степени (жесткости). Вот почему некоторые автомобили плохо реагируют на высокоскоростные пружины, если сначала не повысить жесткость шасси. Наконец, повышенная жесткость на кручение уменьшает дребезжание, скрипы и вибрации.

Когда три пружины соединены последовательно, сила или нагрузка на пружины равны. Самая слабая пружина в серии по-прежнему будет прогибаться больше всего при заданной нагрузке, даже если две другие пружины будут модернизированы до более высокой степени (жесткости). Вот почему некоторые автомобили плохо реагируют на высокоскоростные пружины, если сначала не повысить жесткость шасси. Наконец, повышенная жесткость на кручение уменьшает дребезжание, скрипы и вибрации.

Повышение жесткости на кручение: OEM

[pullquote]ТРИАНГУЛЯРНАЯ РАСТЯЖКА ПЕРЕДНЕЙ СТОЙКИ, СВЯЗАННАЯ С БРАНДМАТЕРОМ, МОЖЕТ УЛУЧШИТЬ ЖЕСТКОСТЬ КРУТИ ШАССИ ПО ЗАКАЗУ[/pullquote]Со стороны OEM производители обращаются к более высоким модуль (жесткость) сталей, дополнительная сварка и новейшие высокопрочные связующие клеи для повышения жесткости на кручение. В то время как увеличить жесткость на кручение легко, если к транспортному средству добавляется вес, это становится реальной проблемой, когда добавление дополнительного веса невозможно. Современные стандарты топливной экономичности заставляют OEM-производителей дважды подумать, прежде чем увеличивать вес автомобиля.

Современные стандарты топливной экономичности заставляют OEM-производителей дважды подумать, прежде чем увеличивать вес автомобиля.

Улучшение жесткости на кручение: вторичный рынок для уличных автомобилей

Для уличного автомобиля мы рассмотрим решения, которые можно закрепить болтами. Когда дело доходит до решения с болтовым креплением, треугольники и X-образный дизайн обычно очевидны в продуктах, которые действительно работают. Итак, сначала ищите решения, изготовленные из материалов высокой жесткости, которые включают эти геометрические формы. Когда вы найдете продукты, которые, возможно, были спроектированы и изготовлены для правильной работы, вторым шагом будет рассмотрение шасси как трех независимых структур: передней, центральной и задней. Это именно тот подход, который использовали инженеры Lexus при сборке RC F. Передняя часть — это все, вплоть до брандмауэра, средняя — это брандмауэр спинки до заднего сиденья, а задняя часть — это спинка задних сидений до конца. средство передвижения.

средство передвижения.

Треугольная распорка передней стойки, которая крепится к брандмауэру, может повысить жесткость шасси на кручение примерно на 10 процентов. Например, OEM-распорка башни на кабриолетах Mustang 2015 года увеличивает жесткость на кручение на целых 10 процентов. Напротив, раскос башни передней стойки, который не триангулирован назад к брандмауэру, может обеспечить улучшение только на 1-5 процентов. Что касается нижних передних распорок, распорки, которые просто перемещаются из стороны в сторону, ничего не дадут. Однако распорки, образующие букву X между двумя «рельсами рамы», улучшат жесткость на кручение. Часто для центральной части автомобиля очень мало доступных креплений с болтовым креплением. Ремни, крепящиеся к заводским креплениям ремня, мало что дают. К задней части автомобиля применяются те же правила, что и к передней. Распорки стойки более эффективны, если они привязаны к переборке (к сожалению, у большинства автомобилей нет фиксированной задней переборки).

Повышение жесткости при кручении: каркасы, сварка стежками

Если вы действительно хотите повысить жесткость автомобиля и не возражаете против добавления каркаса безопасности, вы будете в восторге от результатов. Даже у уличных автомобилей, которые добавляют приваренную дугу безопасности или каркас безопасности, можно значительно улучшить качество езды, управляемость и даже время прохождения 60 футов. Однако не все решетки и клетки одинаковы. Если на основном обруче просто одна горизонтальная перекладина, особого выигрыша вы не увидите. Добавьте пару стержней вниз к области трансмиссионного туннеля, где поперечина пересекается с основным кольцом, и у вас есть волшебство.

Если у вас есть возможность снять краску с автомобиля, вы также можете изучить преимущества шовной сварки. Путем сварки внахлест панелей, которые сварены только на заводе точечной сваркой (или, что еще хуже, еще не склеены), можно увеличить жесткость шасси. Одной из наиболее важных областей является брандмауэр (который, по сути, представляет собой пластину сдвига, когда шасси находится в кручении). Сварка стежком в этой области может показать наилучшее увеличение жесткости.

Одной из наиболее важных областей является брандмауэр (который, по сути, представляет собой пластину сдвига, когда шасси находится в кручении). Сварка стежком в этой области может показать наилучшее увеличение жесткости.

(L) При добавлении каркаса жесткость шасси будет увеличена. (M) Добавление нескольких ключевых стержней для триангуляции может значительно улучшить жесткость. К сожалению, на пути может оказаться двигатель или другой компонент. (R) Прозрачные панели могут заменить ключевые стержни, чтобы добавить жесткости.

Захватывающая альтернатива?

А как насчет клепки вместо сварки стежками? При использовании подходящих заклепок и их установке в нужном количестве можно получить от 50 до 70 процентов прочности сварного шва. Это утомительная и трудоемкая задача, которая действительно рекомендуется только в том случае, если у кого-то много времени и нет возможности сваривать. Заклепки авиационного качества глухого типа можно использовать для соединения слоев листового металла вместе в автомобильной промышленности.

Этот тип заклепок (который легко устанавливается и не требует доступа за панелью) будет иметь только половину прочности традиционной заклепки того же размера. В результате эмпирическое правило состоит в том, чтобы использовать пять потайных заклепок вместо трех стандартных заклепок. Чтобы этот стиль заклепок был эффективным, вы должны быть уверены, что используете правильный материал и устанавливаете значительное количество этих заклепок.

Большинство ручных установщиков заклепок/глухих заклепок могут установить заклепки размером до 3/16″. Заклепки 1/8″ и 3/16″, вероятно, являются лучшим размером для домашнего мастера. Толщина материала, а также величина нахлеста между слоями металла определяют оптимальный размер заклепки. Типичные заклепки 1/8″ доступны во множестве длин для размещения материалов толщиной от 0,125″ до 0,375″. Ассортимент заклепок 3/16″ может закрепить материал толщиной от 0,062″ до 0,625″. Заклепку 3/16″ всегда следует устанавливать не ближе 3/8″ к краю (в идеале 1/2″).

Это означает, что перекрывающиеся листы металла должны иметь как минимум 3⁄4″ общего перекрытия с заклепкой, установленной в мертвой точке. Если перекрытие составляет всего 1⁄2 дюйма, следует использовать заклепку меньшего диаметра 1/8 дюйма. Эти заклепки меньшего размера 1/8″ могут располагаться всего на 1⁄4″ от края. Что касается количества заклепок на дюйм, для заклепки 1/8″ расстояние между центрами должно быть от 1⁄2″ до 3⁄4″. Это означает от 16 до 24 заклепок на фут. При использовании более крупных заклепок 3/16″ расстояние между заклепками должно составлять от 3⁄4″ до 1″ или от 12 до 16 на фут.

Высокопрочные заклепки обычно изготавливаются из нержавеющей стали 18-8, оцинкованной стали и алюминия. Соответствующая прочность на сдвиг будет составлять 1650, 1050 или 700 фунтов силы на заклепку. Стоимость значительно отличается, так как нержавеющая сталь составляет около 1,60 доллара за заклепку, 0,40 доллара за заклепку для стали или 0,25 доллара за реку для алюминия. При 16 заклепках на фут вы потратите около 25 долларов за фут из нержавеющей стали, 6,40 долларов за фут из стали или 4,00 доллара за фут из алюминия.

Итог

Разработка и изготовление шасси с максимальной жесткостью на кручение и минимальным весом — это желание каждого инженера по шасси. Достижения в области материалов и производства позволили автопроизводителям производить автомобили, жесткость шасси которых в четыре-десять раз выше, чем у автомобилей, выпущенных 30 лет назад. Хотя мы не всегда можем позволить себе лучшее шасси в качестве отправной точки, существуют болтовые и сварные решения для значительного увеличения жесткости шасси автомобиля. В ближайшие месяцы мы продемонстрируем, как измерять и измерять улучшения жесткости на кручение шасси автомобиля будущего проекта сборки 9.0005

Повышение жесткости при кручении вашего автомобиля

17 мая 2020

Галерея5

КОГДА выпускается новая модель автомобиля, иногда приходится слышать, что «новое шасси на x процентов жестче». Но я предполагаю, что большинство людей ответит на это просто: «Ну и что?». В то время как все знают о преимуществах большей мощности, почти никто не сможет рассказать вам о преимуществах шасси с высокой степенью жесткости на кручение. Но увеличение жесткости вашего шасси должно быть поводом для радости, так как это улучшит комфорт при езде, позволяя подвеске работать более эффективно.

Но увеличение жесткости вашего шасси должно быть поводом для радости, так как это улучшит комфорт при езде, позволяя подвеске работать более эффективно.

Эта статья была впервые опубликована в выпуске журнала Street Machine за апрель 2020 г. Когда вы прикладываете крутящий момент к валу, форма вала, площадь его поперечного сечения и эластичность его материала будут определять, насколько сильно он скручивается. Круглые валы будут иметь меньший угол закручивания, чем квадратные, при прочих равных условиях. Вал, который в два раза больше другого, будет иметь только 1/16 угла поворота, как вал меньшего диаметра. Это одна из причин, по которой диаметр каркаса безопасности устанавливается контролирующими органами для участия в гонках.

Обращаясь к раме кузова автомобиля, жесткость на кручение всей сборки показывает, насколько сильно будет изгибаться рама под нагрузкой, когда одно переднее колесо поднято, другое переднее колесо опущено, а задняя часть автомобиля удерживается ровно. Это условие наблюдается на каждом повороте дороги, поэтому его важность для хорошей управляемости должна быть очевидной.

Это условие наблюдается на каждом повороте дороги, поэтому его важность для хорошей управляемости должна быть очевидной.

Кабриолеты, например, имеют ужасную жесткость. Возьмите любой седан с впечатляющей жесткостью на кручение и превратите его в кабриолет, и вам повезет, если вы получите половину того, что у вас было. Дверные проемы становятся массивным слабым местом после снятия опоры крыши. Даже после того, как завод увеличил вес с помощью X-образной балки и опор под полом, по-прежнему нет замены крыше, когда речь идет о повышении жесткости шасси. Мы знаем из предыдущих статей In Theory, что глубина сечения имеет решающее значение, а когда дело доходит до скручивания трубы, диаметр решает все. Таким образом, добавление материала в плоской плоскости мало что дает по сравнению с этими разумными инженерными решениями.

Проще говоря, автомобили с высокой жесткостью на кручение обеспечивают превосходную плавность хода, лучшую управляемость и более четкую реакцию на действия водителя.

ПОДРОБНЕЕ

Испытания модифицированных автомобилей на кручение и балку

5

Если вы хотите, чтобы ваш проектный автомобиль был комфортным и надежным круизером, начните с того, что сделайте шасси максимально жестким. У кабриолетов особенно плохая жесткость на кручение из-за отсутствия крыши

Повышение жесткости на кручение позволяет подвеске работать более эффективно и предсказуемо. Учитывая, что в подвеске используются амортизаторы, а в шасси нет, вполне логично, что мы хотим, чтобы двигалась подвеска, а не шасси. Повышенная жесткость также уменьшает дребезжание, скрипы и точки трения.

Шасси или кузов цельной конструкции можно представить как пять независимых рессор. Есть две передние пружины, две задние пружины и само шасси, выполняющее роль пятой пружины. Самая слабая пружина в серии прогибается больше всего при заданной нагрузке. Вот почему некоторые автомобили плохо реагируют на высокоскоростные пружины подвески, если сначала не повысить жесткость шасси.

Для шасси трамвая треугольные и Х-образные конструкции обычно очевидны в решениях по жесткости на кручение. Поэтому ищите решения, изготовленные из материалов высокой жесткости и секций, которые включают эти геометрические формы. Второй шаг — рассмотреть автомобиль в трех частях: спереди, в центре и сзади. Передняя часть — это все, что находится за брандмауэром, средняя — это брандмауэр до заднего сиденья, а задняя часть — это все, что находится за задним сиденьем.

В передней части крайне важно триангулировать подрамник назад к брандмауэру или, в современном автомобиле, к поперечине приборной панели. Мы видели этот принцип со времен ранних Y-образных рам на FJ Holden или рессорных башен на ранних Falcon. Возврат нагрузки подвески к прочной части кабины дает отличные результаты с помощью треугольника. Но мы часто видим уличные машины с неподдерживаемыми трубчатыми передними направляющими и должны задаться вопросом, как они ездят. Вера в то, что пара железнодорожных утюгов на плоском шасси — это хорошая идея, неверна. Он терпит неудачу при кручении и балке и возвращает нас во времена Model T.

Он терпит неудачу при кручении и балке и возвращает нас во времена Model T.

ПОДРОБНЕЕ

Основы конструкции шасси и подрамника

5

В центральной части, прикрывая «цилиндры» центральной стойки, вставляя в открытые штамповки в конструкции крыши и устанавливая поперечину приборной панели из круглой трубы для соединения передних стоек. /Переборка значительно улучшит жесткость кабины. То же самое можно сказать и о сварке стежков в более слабых зонах для усиления областей точечной сварки.

Треугольная конструкция рамы за задним сиденьем создает заднюю перегородку, которая может значительно усилить заднюю часть кабины при сдвиге и скручивании и служить базовой конструкцией для крепления других распорок. Помните также, что противопожарная перегородка, по сути, представляет собой пластину сдвига, когда шасси или подрамник скручиваются, поэтому придание большей формы плоской стене или добавление элементов жесткости сзади даст хорошие результаты. Соединение дверных порогов по всему кузову также имеет решающее значение, поскольку они являются конструктивными элементами секции салона.

Соединение дверных порогов по всему кузову также имеет решающее значение, поскольку они являются конструктивными элементами секции салона.

В задней части лучше всего соединить раму за спинкой заднего сиденья с верхними креплениями рессор и/или нишами колес. Затем задняя подвеска и передняя подвеска будут связаны с кабиной, чтобы создать прочный и жесткий модуль. Соединение этой задней перегородки с задними направляющими путем обрамления верхней зоны крышки багажника также создает глубину сечения и связывает эти элементы вместе.

Если вы действительно хотите повысить жесткость своего автомобиля, добавьте каркас безопасности с продуманной конструкцией — и вы будете в восторге от результатов. Помните, что к их установке применяются правила, которые необходимо учитывать для вашего применения, законности и практичности.

5

Суть в том, что проектирование и изготовление шасси или подрамника с надлежащим уровнем жесткости на кручение и минимальным весом является желанием каждого инженера по шасси и компетентного производителя дорожных машин. Достижения современных автопроизводителей в области дизайна позволили создать автомобили, жесткость шасси которых в 10 раз выше, чем у автомобилей, выпущенных 30 лет назад. Это было достигнуто за счет триангуляции передней и задней части кабины, чтобы создать жесткий центральный модуль, который несет нагрузку на подвеску, в то время как передние и задние оконечности допускают ударное сдавливание. Уличные механики могут наблюдать за этими идеями и умело использовать их в проектах.

Достижения современных автопроизводителей в области дизайна позволили создать автомобили, жесткость шасси которых в 10 раз выше, чем у автомобилей, выпущенных 30 лет назад. Это было достигнуто за счет триангуляции передней и задней части кабины, чтобы создать жесткий центральный модуль, который несет нагрузку на подвеску, в то время как передние и задние оконечности допускают ударное сдавливание. Уличные механики могут наблюдать за этими идеями и умело использовать их в проектах.

В то время как большая часть этого обсуждения вращалась вокруг управления транспортным средством в результате наличия хорошо спроектированного шасси, у тех, кто строит мощные машины, есть дополнительная цель ограничить всю эту мощность, чтобы она попадала на колеса. Жесткость при кручении важна для этих парней вдвойне, как и принципы ее получения.

Хотя мы не всегда можем позволить себе лучшее шасси в качестве отправной точки, для повышения жесткости существуют решения с приваркой и болтовым креплением.

В 1981 году McLaren произвела революцию в Формуле-1, создав монокок из углеродного волокна — воплощение легкости и жесткости. McLaren 12C, изображенный с передней и задней секциями рамы и без них, выводит эту технологию на улицу.

В 1981 году McLaren произвела революцию в Формуле-1, создав монокок из углеродного волокна — воплощение легкости и жесткости. McLaren 12C, изображенный с передней и задней секциями рамы и без них, выводит эту технологию на улицу. Этот тип заклепок (который легко устанавливается и не требует доступа за панелью) будет иметь только половину прочности традиционной заклепки того же размера. В результате эмпирическое правило состоит в том, чтобы использовать пять потайных заклепок вместо трех стандартных заклепок. Чтобы этот стиль заклепок был эффективным, вы должны быть уверены, что используете правильный материал и устанавливаете значительное количество этих заклепок.

Этот тип заклепок (который легко устанавливается и не требует доступа за панелью) будет иметь только половину прочности традиционной заклепки того же размера. В результате эмпирическое правило состоит в том, чтобы использовать пять потайных заклепок вместо трех стандартных заклепок. Чтобы этот стиль заклепок был эффективным, вы должны быть уверены, что используете правильный материал и устанавливаете значительное количество этих заклепок. Это означает, что перекрывающиеся листы металла должны иметь как минимум 3⁄4″ общего перекрытия с заклепкой, установленной в мертвой точке. Если перекрытие составляет всего 1⁄2 дюйма, следует использовать заклепку меньшего диаметра 1/8 дюйма. Эти заклепки меньшего размера 1/8″ могут располагаться всего на 1⁄4″ от края. Что касается количества заклепок на дюйм, для заклепки 1/8″ расстояние между центрами должно быть от 1⁄2″ до 3⁄4″. Это означает от 16 до 24 заклепок на фут. При использовании более крупных заклепок 3/16″ расстояние между заклепками должно составлять от 3⁄4″ до 1″ или от 12 до 16 на фут.

Это означает, что перекрывающиеся листы металла должны иметь как минимум 3⁄4″ общего перекрытия с заклепкой, установленной в мертвой точке. Если перекрытие составляет всего 1⁄2 дюйма, следует использовать заклепку меньшего диаметра 1/8 дюйма. Эти заклепки меньшего размера 1/8″ могут располагаться всего на 1⁄4″ от края. Что касается количества заклепок на дюйм, для заклепки 1/8″ расстояние между центрами должно быть от 1⁄2″ до 3⁄4″. Это означает от 16 до 24 заклепок на фут. При использовании более крупных заклепок 3/16″ расстояние между заклепками должно составлять от 3⁄4″ до 1″ или от 12 до 16 на фут.

Слаженная работа всех трех модулей является залогом бесперебойной работы устройства.

Слаженная работа всех трех модулей является залогом бесперебойной работы устройства.

В отсеке турбулентного перемешивания производится подача смеси пеноконцентрата, а там он перемешивается с воздушным потоком. После чего раствор под давлением проталкивается через специальную насадку. На входе происходит сжимание раствора, но на выходе мы получаем увеличение, при этом скорость потока постоянно подвергается изменению. Так функционируют все современные устройства такого типа. После того как раствор проник сквозь насадку, он оказывается в пенопатроне и там преобразуется в пену.

В отсеке турбулентного перемешивания производится подача смеси пеноконцентрата, а там он перемешивается с воздушным потоком. После чего раствор под давлением проталкивается через специальную насадку. На входе происходит сжимание раствора, но на выходе мы получаем увеличение, при этом скорость потока постоянно подвергается изменению. Так функционируют все современные устройства такого типа. После того как раствор проник сквозь насадку, он оказывается в пенопатроне и там преобразуется в пену. В случае правильной сборки и отладки, пеногенератором можно производить массу высокого качества и в необходимом количестве.

В случае правильной сборки и отладки, пеногенератором можно производить массу высокого качества и в необходимом количестве. Пенообразователь обязан гарантировать точное смешивание всех применяемых компонентов.

Пенообразователь обязан гарантировать точное смешивание всех применяемых компонентов. Раствор выходит из насадки и оказывается в пенопатроне. Пенопатрон обладает большим значением в процессе формирования пены. Внутри него помещают металлические сетки, которые применяют при мытье посуды. Его производят из проволоки маленького диаметра. Раствор из насадки попадает на фильтр. Этот фильтр можно приобрести в любом сантехническом магазине.

Раствор выходит из насадки и оказывается в пенопатроне. Пенопатрон обладает большим значением в процессе формирования пены. Внутри него помещают металлические сетки, которые применяют при мытье посуды. Его производят из проволоки маленького диаметра. Раствор из насадки попадает на фильтр. Этот фильтр можно приобрести в любом сантехническом магазине.

Мне нужна однородная, хорошо перемешанная суспензия без комков или сухого цемента на дне или стенках ведра.

Мне нужна однородная, хорошо перемешанная суспензия без комков или сухого цемента на дне или стенках ведра. И перемешайте вручную, чтобы убедиться, что все смешивается прямо на дне ведра.

И перемешайте вручную, чтобы убедиться, что все смешивается прямо на дне ведра. Он требует только базовых навыков.

Он требует только базовых навыков.  Для получения дополнительной информации и списка источников ознакомьтесь с этой ссылкой.

Для получения дополнительной информации и списка источников ознакомьтесь с этой ссылкой. Добавьте столько пены , чтобы получилось 45 галлонов AirCrete. Это примерно 30 дюймов в высоту в стандартной бочке на 55 галлонов. Пена очень легкая, поэтому она хочет плавать поверх цементной смеси. Наш смеситель для впрыска пены отлично работает, потому что пена впрыскивается непосредственно в смесительные лопасти на дне бочки, где она смешивается с цементом до того, как она всплывет наверх.

Добавьте столько пены , чтобы получилось 45 галлонов AirCrete. Это примерно 30 дюймов в высоту в стандартной бочке на 55 галлонов. Пена очень легкая, поэтому она хочет плавать поверх цементной смеси. Наш смеситель для впрыска пены отлично работает, потому что пена впрыскивается непосредственно в смесительные лопасти на дне бочки, где она смешивается с цементом до того, как она всплывет наверх. Изготовьте деревянных прямоугольных рамы . Соедините углы дверными петлями со съемными штифтами, облегчающими сборку и разборку. Поставь пластиковый лист под рамами и вокруг них, чтобы AirCrete не вытекал. Нанесите на рамы растительное масло или другое разделительное средство. Заполните рамы AirCrete. После того, как AirCrete схватится в течение ночи, нарежьте его на блоки с помощью ножа или длинного лезвия из стали 16 калибра.

Изготовьте деревянных прямоугольных рамы . Соедините углы дверными петлями со съемными штифтами, облегчающими сборку и разборку. Поставь пластиковый лист под рамами и вокруг них, чтобы AirCrete не вытекал. Нанесите на рамы растительное масло или другое разделительное средство. Заполните рамы AirCrete. После того, как AirCrete схватится в течение ночи, нарежьте его на блоки с помощью ножа или длинного лезвия из стали 16 калибра.

Она не допускает занос, скольжение боком, срыв машины во время движения. Если говорить простым языком, то система просто стабилизирует устойчивость автомобиля, и не позволяет изменить траекторию движения во время манёвра. Водители данную систему часто называют просто — противоскользящей.

Она не допускает занос, скольжение боком, срыв машины во время движения. Если говорить простым языком, то система просто стабилизирует устойчивость автомобиля, и не позволяет изменить траекторию движения во время манёвра. Водители данную систему часто называют просто — противоскользящей. Основными датчиками, от которых система приходит в действие являются — датчик угловой скорости и датчик поперечного ускорения.

Основными датчиками, от которых система приходит в действие являются — датчик угловой скорости и датчик поперечного ускорения. Алгоритм же её работы выбирается в авторежиме и зависит от конкретной ситуации на дороге.

Алгоритм же её работы выбирается в авторежиме и зависит от конкретной ситуации на дороге. Система на самом деле довольно полезная, хотя установка её стоит не так уж и дёшево. Она будет полезна в первую очередь неопытным водителям, так как большинство аварий в холодное время при скольжении авто происходит именно с ними. Но стоит усчитать, что в любом случае необходимо соблюдать правила дорожного движения и соблюдать осторожность.

Система на самом деле довольно полезная, хотя установка её стоит не так уж и дёшево. Она будет полезна в первую очередь неопытным водителям, так как большинство аварий в холодное время при скольжении авто происходит именно с ними. Но стоит усчитать, что в любом случае необходимо соблюдать правила дорожного движения и соблюдать осторожность. Необязательно в агрессивном стиле, возможны ситуации на дороге, когда автомобиль ещё мог бы избежать неприятностей, задействовав свою управляемость и динамические характеристики, но водитель уже не умеет или не успевает. Стало понятно, часть функций пора перекладывать на точную и быстродействующую программируемую электронику, в частности, ESP, что это такое в машине сейчас уже известно многим.

Необязательно в агрессивном стиле, возможны ситуации на дороге, когда автомобиль ещё мог бы избежать неприятностей, задействовав свою управляемость и динамические характеристики, но водитель уже не умеет или не успевает. Стало понятно, часть функций пора перекладывать на точную и быстродействующую программируемую электронику, в частности, ESP, что это такое в машине сейчас уже известно многим. Предусмотреть всё в лабораторных условиях тут в принципе невозможно.

Предусмотреть всё в лабораторных условиях тут в принципе невозможно. Через те же датчики ABS это можно определить, рассчитать и выдать нужную обратную связь на контроллер впрыска и зажигания. Образовавшаяся система контроля тяги, или трекшн-контроль, получила разные обозначения, наиболее часто она называется ASR. В работе новая система проявила себя достойно, машины стали гораздо устойчивей. Одновременно была решена задача стабильности и при отрицательном ускорении.

Через те же датчики ABS это можно определить, рассчитать и выдать нужную обратную связь на контроллер впрыска и зажигания. Образовавшаяся система контроля тяги, или трекшн-контроль, получила разные обозначения, наиболее часто она называется ASR. В работе новая система проявила себя достойно, машины стали гораздо устойчивей. Одновременно была решена задача стабильности и при отрицательном ускорении. Система курсовой устойчивости ESP (Electronic Stability Program) включает в себя несколько подсистем на основе единого набора исполнительных механизмов:

Система курсовой устойчивости ESP (Electronic Stability Program) включает в себя несколько подсистем на основе единого набора исполнительных механизмов: У компании уже были наработки по стабилизации в старших моделях, быстро проведённая работа по внедрению ESP в штатную базовую комплектацию высокого короткобазного автомобиля скромных габаритов устранила проблему и способствовала широкому распространению системы.

У компании уже были наработки по стабилизации в старших моделях, быстро проведённая работа по внедрению ESP в штатную базовую комплектацию высокого короткобазного автомобиля скромных габаритов устранила проблему и способствовала широкому распространению системы.

Тормозное усилие будет создано на наружном переднем колесе, а тяга снова уменьшена в случае заднеприводного автомобиля или добавлена на переднем приводе. Именно так бы повёл себя в заносе опытный водитель.

Тормозное усилие будет создано на наружном переднем колесе, а тяга снова уменьшена в случае заднеприводного автомобиля или добавлена на переднем приводе. Именно так бы повёл себя в заносе опытный водитель. Свободный дифференциал всегда распределяет момент поровну между колёсами. То есть близкий к нулю момент на буксующей шине автоматически означает потерю тяги и на противоположной. Электроника это понимает, поэтому система курсовой устойчивости притормозит свободное колесо, а образовавшийся из-за этого момент на втором создаст спасительное тяговое усилие.

Свободный дифференциал всегда распределяет момент поровну между колёсами. То есть близкий к нулю момент на буксующей шине автоматически означает потерю тяги и на противоположной. Электроника это понимает, поэтому система курсовой устойчивости притормозит свободное колесо, а образовавшийся из-за этого момент на втором создаст спасительное тяговое усилие.

Наряду с механическими («пассивными») устройствами безопасности — например, дугами безопасности, зонами деформации и улучшенными составами шин — существуют «активные» системы, обычно управляемые бортовой электроникой. Это включает в себя то, что называется электронной программой стабилизации или ESP, которую часто называют просто «контроль устойчивости».

Наряду с механическими («пассивными») устройствами безопасности — например, дугами безопасности, зонами деформации и улучшенными составами шин — существуют «активные» системы, обычно управляемые бортовой электроникой. Это включает в себя то, что называется электронной программой стабилизации или ESP, которую часто называют просто «контроль устойчивости».

Попробуйте нажать кнопку на приборной панели, чтобы убедиться, что при этом снова включается ESP. Если это не поможет, возможно, система неисправна, и вам нужно проверить ее в гараже.

Попробуйте нажать кнопку на приборной панели, чтобы убедиться, что при этом снова включается ESP. Если это не поможет, возможно, система неисправна, и вам нужно проверить ее в гараже.

Современные стандарты безопасности включают ESP и антипробуксовочную систему, а это означает, что разбить машину стало труднее, чем когда-либо.

И ESP, и противобуксовочная система представляют собой электронные системы безопасности, предназначенные для предотвращения потери управляемости и заноса автомобиля, и эти типы технологий стали критически важными для безопасности водителя в современных автомобилях. Постоянно контролируя угол поворота рулевого колеса, они гарантируют, что ваш автомобиль всегда движется в правильном направлении, помогая вам и другим участникам дорожного движения быть в максимальной безопасности.

Современные стандарты безопасности включают ESP и антипробуксовочную систему, а это означает, что разбить машину стало труднее, чем когда-либо.

И ESP, и противобуксовочная система представляют собой электронные системы безопасности, предназначенные для предотвращения потери управляемости и заноса автомобиля, и эти типы технологий стали критически важными для безопасности водителя в современных автомобилях. Постоянно контролируя угол поворота рулевого колеса, они гарантируют, что ваш автомобиль всегда движется в правильном направлении, помогая вам и другим участникам дорожного движения быть в максимальной безопасности.

Некоторые автомобили оснащены системами ESP со спортивным режимом, который немного ослабляет эти электронные поводья, чтобы обеспечить более энергичное вождение без включения системы. Однако система по-прежнему вмешивается после определенного момента.

Некоторые автомобили позволяют полностью отключить ESP, но многие этого не делают. Большинству автомобилистов не нужно будет делать это на дороге, и гораздо безопаснее оставить его включенным.

Некоторые автомобили оснащены системами ESP со спортивным режимом, который немного ослабляет эти электронные поводья, чтобы обеспечить более энергичное вождение без включения системы. Однако система по-прежнему вмешивается после определенного момента.

Некоторые автомобили позволяют полностью отключить ESP, но многие этого не делают. Большинству автомобилистов не нужно будет делать это на дороге, и гораздо безопаснее оставить его включенным.

д.

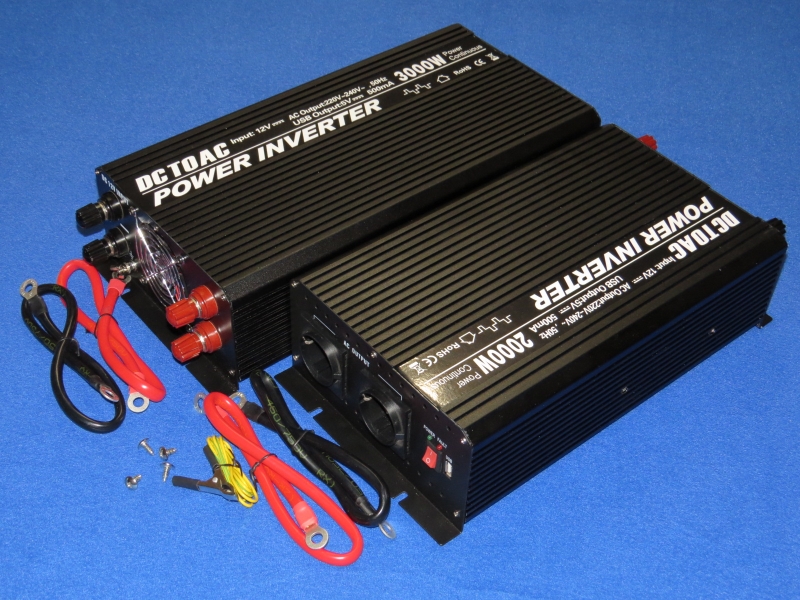

д. Можно, конечно, использовать и автомобильный инвертор и аккумулятор, но они должны быть мощными.

Можно, конечно, использовать и автомобильный инвертор и аккумулятор, но они должны быть мощными.

Для питания устройств с индуктивной нагрузкой (флюорисцентные лампы, компрессоры, насосы и т.п.) необходимо выбирать инвертор с большим запасом мощности.

Для питания устройств с индуктивной нагрузкой (флюорисцентные лампы, компрессоры, насосы и т.п.) необходимо выбирать инвертор с большим запасом мощности.

Этот инвертор мощности для автомобиля преобразует аккумулятор вашего автомобиля 12 В постоянного тока в 110 В / 220 В 50 Гц / 60 Гц и имеет многоуровневую защиту для предотвращения повреждения ваших устройств, идеально подходит для использования в отпуске, рабочих поездках, кемпинге и везде, где требуется питание переменного тока.

Этот инвертор мощности для автомобиля преобразует аккумулятор вашего автомобиля 12 В постоянного тока в 110 В / 220 В 50 Гц / 60 Гц и имеет многоуровневую защиту для предотвращения повреждения ваших устройств, идеально подходит для использования в отпуске, рабочих поездках, кемпинге и везде, где требуется питание переменного тока. АВТО

АВТО Тем не менее, модифицированный синусоидальный инвертор может удовлетворить большинство наших потребностей в электроэнергии благодаря высокой эффективности, низкому уровню шума и выгодной цене. Таким образом, автомобильные инверторы с модифицированной синусоидой являются основной продукцией на рынке. Кстати, модифицированные синусоидальные преобразователи мощности должны избегать чувствительной нагрузки, такой как двигатели, компрессоры и т. д., которым требуется гораздо больший пусковой ток (примерно в 5-7 раз), чем ток, необходимый для поддержания нормальной работы. Короче говоря, если вам нужно запустить электронику или прибор с большим пусковым током, инвертор с чистой синусоидой — ваш лучший выбор.

Тем не менее, модифицированный синусоидальный инвертор может удовлетворить большинство наших потребностей в электроэнергии благодаря высокой эффективности, низкому уровню шума и выгодной цене. Таким образом, автомобильные инверторы с модифицированной синусоидой являются основной продукцией на рынке. Кстати, модифицированные синусоидальные преобразователи мощности должны избегать чувствительной нагрузки, такой как двигатели, компрессоры и т. д., которым требуется гораздо больший пусковой ток (примерно в 5-7 раз), чем ток, необходимый для поддержания нормальной работы. Короче говоря, если вам нужно запустить электронику или прибор с большим пусковым током, инвертор с чистой синусоидой — ваш лучший выбор. Есть два порта USB для зарядки других устройств. Порты USB в одно время без проблем. Отличный аппарат по цене.

Есть два порта USB для зарядки других устройств. Порты USB в одно время без проблем. Отличный аппарат по цене. 10.2022 19:22

10.2022 19:22

04.2022 20:28

04.2022 20:28 Автомобильный инвертор мощностью 300 Вт может иметь USB-порт для зарядки мобильных телефонов и портативных динамиков. Если вы также хотите использовать его в кемпинге, рекомендуется использовать удлинитель.

Автомобильный инвертор мощностью 300 Вт может иметь USB-порт для зарядки мобильных телефонов и портативных динамиков. Если вы также хотите использовать его в кемпинге, рекомендуется использовать удлинитель. 04.2022 00:44

04.2022 00:44 Он компактный и удобный. Тем не менее, не забудьте сначала проверить мощность оборудования, которое вы планируете использовать.

Он компактный и удобный. Тем не менее, не забудьте сначала проверить мощность оборудования, которое вы планируете использовать. 01.2022 23:56

01.2022 23:56

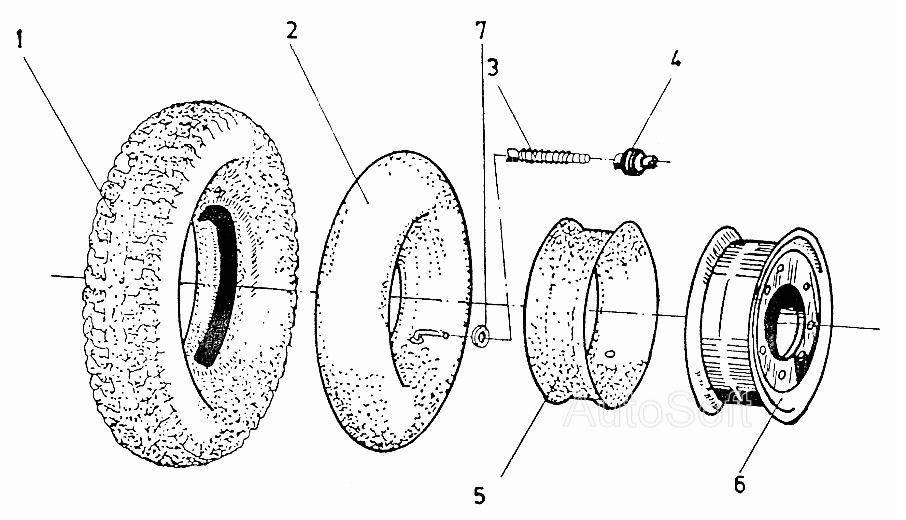

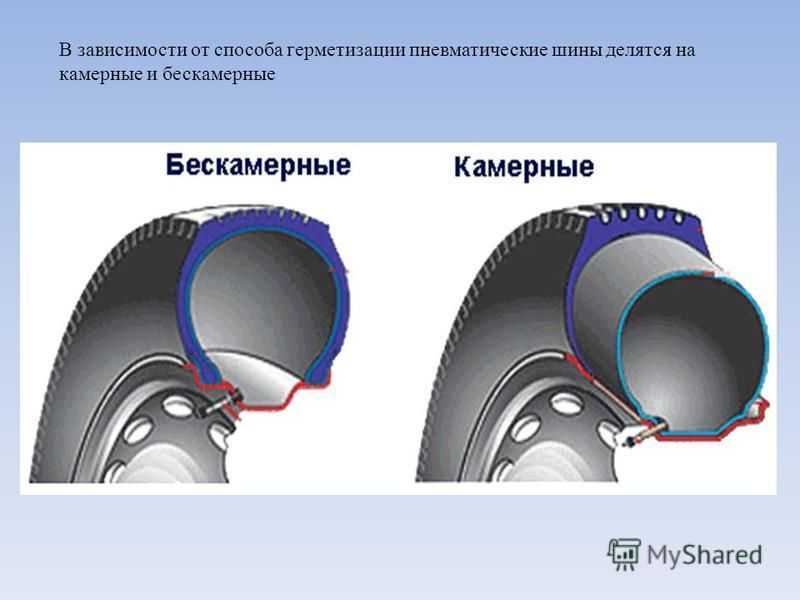

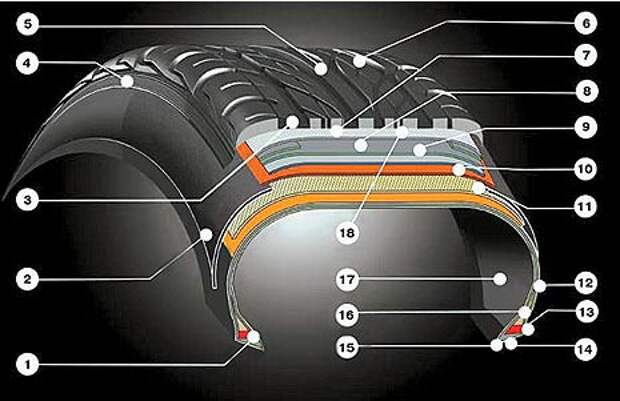

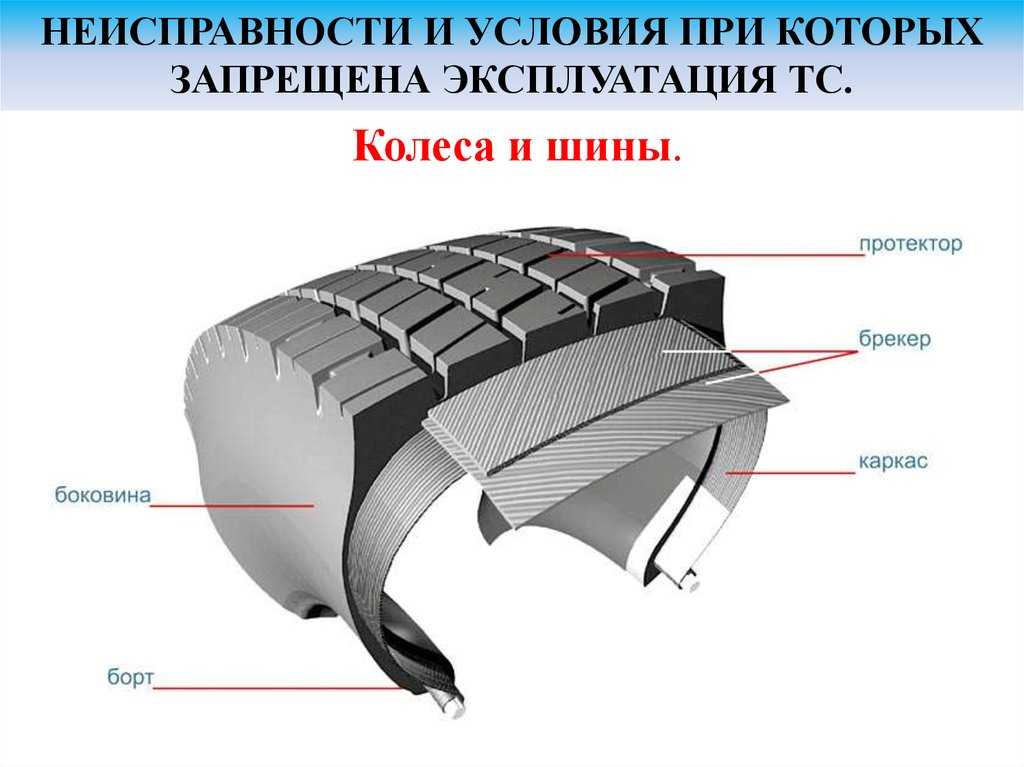

Шины бывают с диагональным и радиальным расположением нитей корда.

Шины бывают с диагональным и радиальным расположением нитей корда.  Это так называемый брекер, который не допускает сильных деформаций в боковом направлении. Чтобы брекер обладал необходимой жесткостью, нити корда в нем уложены не радиально, а диагонально.

Это так называемый брекер, который не допускает сильных деформаций в боковом направлении. Чтобы брекер обладал необходимой жесткостью, нити корда в нем уложены не радиально, а диагонально. А число 14 — это ее посадочный диаметр по ободу колеса. 14 дюймов = 356 мм.

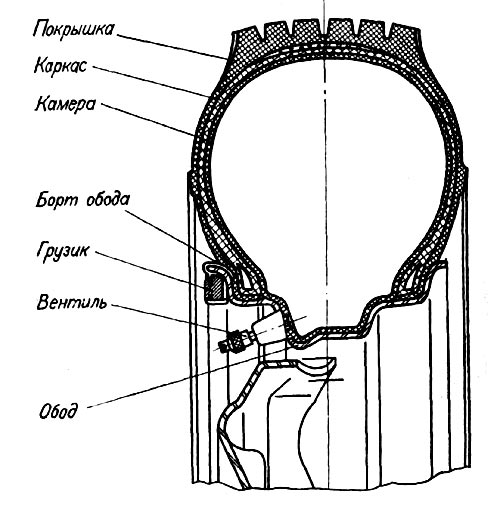

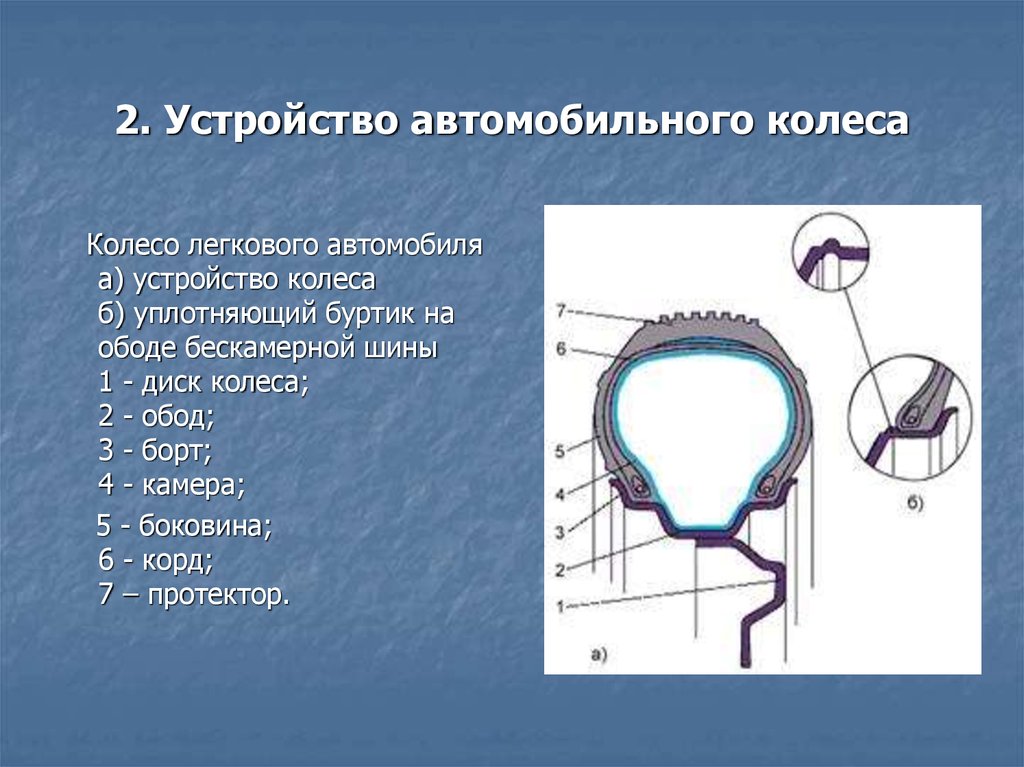

А число 14 — это ее посадочный диаметр по ободу колеса. 14 дюймов = 356 мм. Покрышка – наружная часть шины. Ее скелетом является корд, изготовленный из специального прочного материала. Корд должен выдерживать давление с двух сторон:

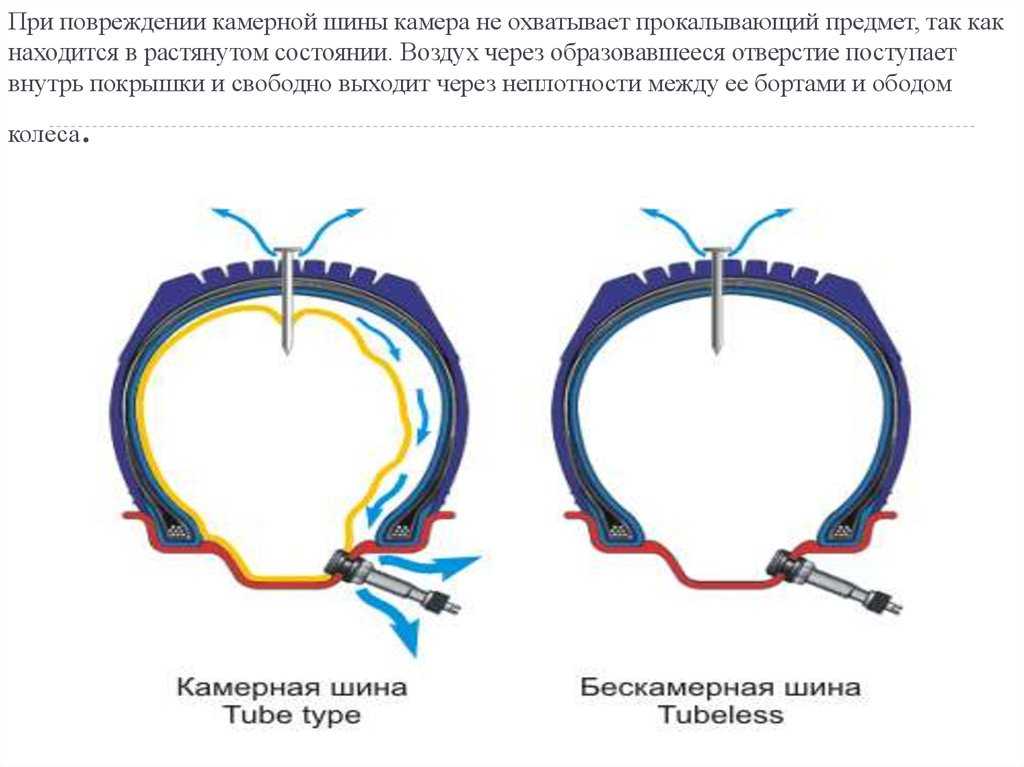

Покрышка – наружная часть шины. Ее скелетом является корд, изготовленный из специального прочного материала. Корд должен выдерживать давление с двух сторон: Шины этого типа подходят не для всех транспортных средств, поэтому при их покупке приходится проявлять внимательность. Бескамерные шины считаются более надежными и крепкими. Прочный герметизирующий слой позволяет изделиям сохранять работоспособность даже после нескольких проколов. Камерная шина в таких случаях приходят в негодность и нуждается в ремонте.

Шины этого типа подходят не для всех транспортных средств, поэтому при их покупке приходится проявлять внимательность. Бескамерные шины считаются более надежными и крепкими. Прочный герметизирующий слой позволяет изделиям сохранять работоспособность даже после нескольких проколов. Камерная шина в таких случаях приходят в негодность и нуждается в ремонте. 11.2022]

11.2022] …

…

Это «скорая техническая помощь» для любого автовладельца.

К слову, вызвать автодиагностику целесообразно в ряде других случаев. Н…

Это «скорая техническая помощь» для любого автовладельца.

К слову, вызвать автодиагностику целесообразно в ряде других случаев. Н…

Но колеса впервые стали использовать на телегах именно потому, что там

не было ровных путей, по которым можно было бы надежно транспортировать.

До изобретения телег люди тащили грузы на санях и рамах.

буксируемых за животными, такими как лошади и собаки. Сани были

эффективный способ перемещения тяжелых грузов до того, как колеса

изобретены, но трение замедляет их. Рамы, частью которых является груз

перетащили и часть пронесли, помогите решить эту проблему. А-образный

считается, что была изобретена тяговая рама, известная как травуа.

тысячи лет назад, и коренные американцы использовали его до 19 века.й

век. Даже с помощью животной силы трение между неровной землей и рамой увеличивалось.

идет трудно.

Но колеса впервые стали использовать на телегах именно потому, что там

не было ровных путей, по которым можно было бы надежно транспортировать.

До изобретения телег люди тащили грузы на санях и рамах.

буксируемых за животными, такими как лошади и собаки. Сани были

эффективный способ перемещения тяжелых грузов до того, как колеса

изобретены, но трение замедляет их. Рамы, частью которых является груз

перетащили и часть пронесли, помогите решить эту проблему. А-образный

считается, что была изобретена тяговая рама, известная как травуа.

тысячи лет назад, и коренные американцы использовали его до 19 века.й

век. Даже с помощью животной силы трение между неровной землей и рамой увеличивалось.

идет трудно.

Здесь важно слово smooth ; ключ к тому, как колеса уменьшают трение, заключается в том, что они могут более плавно скользить вокруг своих осей, чем объект может скользить по неровной поверхности. Если бы земля всегда была гладкой, как лед, нам бы вообще не понадобились колеса и оси — мы могли бы просто скользить и скользить повсюду! Иногда колеса и оси разделены шарикоподшипниками (маленькими сферическими шариками из твердого металла, часто смазанными маслом или жиром), которые помогают еще больше уменьшить трение между двумя поверхностями, перекатываясь в пространстве между ними. Без подшипников или без них трение намного меньше, чем при движении ящика прямо по земле, и поэтому тележка облегчает перемещение грузов:

Здесь важно слово smooth ; ключ к тому, как колеса уменьшают трение, заключается в том, что они могут более плавно скользить вокруг своих осей, чем объект может скользить по неровной поверхности. Если бы земля всегда была гладкой, как лед, нам бы вообще не понадобились колеса и оси — мы могли бы просто скользить и скользить повсюду! Иногда колеса и оси разделены шарикоподшипниками (маленькими сферическими шариками из твердого металла, часто смазанными маслом или жиром), которые помогают еще больше уменьшить трение между двумя поверхностями, перекатываясь в пространстве между ними. Без подшипников или без них трение намного меньше, чем при движении ящика прямо по земле, и поэтому тележка облегчает перемещение грузов:

Чем больше колесо, тем больше эффект, потому что радиус колеса работает как рычаг. Чем больше колесо, тем длиннее рычаг,

и тем больше рычагов вы получите.

Чем больше колесо, тем больше эффект, потому что радиус колеса работает как рычаг. Чем больше колесо, тем длиннее рычаг,

и тем больше рычагов вы получите. Считается, что собак приручили и одомашнили в Китае около

13000 г. до н.э.; лошади были одомашнены совсем недавно, около 4500 г. до н.э.

Животные, используемые для перевозки людей таким образом, называются тварями.

груз.

Считается, что собак приручили и одомашнили в Китае около

13000 г. до н.э.; лошади были одомашнены совсем недавно, около 4500 г. до н.э.

Животные, используемые для перевозки людей таким образом, называются тварями.

груз. Некоторые колеса медленно поворачиваются вручную; другие быстро вращаются, приводимые в движение педалью. Фото Г. Эрика и Эдит Мэтсон предоставлено

Библиотека Конгресса США, отдел печати и фотографий [LC-DIG-matpc-20729].

Некоторые колеса медленно поворачиваются вручную; другие быстро вращаются, приводимые в движение педалью. Фото Г. Эрика и Эдит Мэтсон предоставлено

Библиотека Конгресса США, отдел печати и фотографий [LC-DIG-matpc-20729]. с прорезанными отверстиями для оси. Цельные колеса, подобные этому, превратились в более легкие и быстрые полутвердые колеса.

с большой цельной планкой посередине и несколькими спицами по диагоналям. Полностью спицевые колеса,

как модель колеса тележки, показанная здесь, продвиньте идею на шаг вперед, покончив с

максимально тяжелая масса без ущерба для прочности. Это сделало возможным изобретение быстрых колесниц,

такие, как те, которые использовались в римские времена.

с прорезанными отверстиями для оси. Цельные колеса, подобные этому, превратились в более легкие и быстрые полутвердые колеса.

с большой цельной планкой посередине и несколькими спицами по диагоналям. Полностью спицевые колеса,

как модель колеса тележки, показанная здесь, продвиньте идею на шаг вперед, покончив с

максимально тяжелая масса без ущерба для прочности. Это сделало возможным изобретение быстрых колесниц,

такие, как те, которые использовались в римские времена. Римские дороги

были построены по прямой линии, чтобы минимизировать время в пути.

Римские дороги

были построены по прямой линии, чтобы минимизировать время в пути. Лебедки, использующие несколько колес,

соединенные несколькими отрезками веревки, становятся шкивами: мощные машины

что значительно увеличивает силу тяги, позволяя человеку поднимать много

раз больше их собственного веса.

Лебедки, использующие несколько колес,

соединенные несколькими отрезками веревки, становятся шкивами: мощные машины

что значительно увеличивает силу тяги, позволяя человеку поднимать много

раз больше их собственного веса. Помогая нам перемещать грузы, использовать энергию,

и трансформировать силы, это простое, но удивительно эффективное изобретение

буквально дал людям возможность завоевать мир!

Помогая нам перемещать грузы, использовать энергию,

и трансформировать силы, это простое, но удивительно эффективное изобретение

буквально дал людям возможность завоевать мир!

..

.. Шесть тысяч лет назад не было колес на

все. Возникновение колеса из простого проигрывателя, который помог людям сформировать

глиняные горшки ключевым компонентом в сотнях важных изобретений, обязаны

все к простому и эффективному способу, которым это помогает нам захватывать и

использовать энергию и преобразовывать силы. Давайте посмотрим поближе!

Шесть тысяч лет назад не было колес на

все. Возникновение колеса из простого проигрывателя, который помог людям сформировать

глиняные горшки ключевым компонентом в сотнях важных изобретений, обязаны

все к простому и эффективному способу, которым это помогает нам захватывать и

использовать энергию и преобразовывать силы. Давайте посмотрим поближе! До изобретения телег люди тащили грузы на санях и рамах.

буксируемых за животными, такими как лошади и собаки. Сани были

эффективный способ перемещения тяжелых грузов до того, как колеса

изобретены, но трение замедляет их. Рамы, частью которых является груз

перетащили и часть пронесли, помогите решить эту проблему. А-образный

считается, что была изобретена тяговая рама, известная как травуа.

тысячи лет назад, и коренные американцы использовали его до 19 века.й

век. Даже с помощью животной силы трение между неровной землей и рамой увеличивалось.

идет трудно.

До изобретения телег люди тащили грузы на санях и рамах.

буксируемых за животными, такими как лошади и собаки. Сани были

эффективный способ перемещения тяжелых грузов до того, как колеса

изобретены, но трение замедляет их. Рамы, частью которых является груз

перетащили и часть пронесли, помогите решить эту проблему. А-образный

считается, что была изобретена тяговая рама, известная как травуа.

тысячи лет назад, и коренные американцы использовали его до 19 века.й

век. Даже с помощью животной силы трение между неровной землей и рамой увеличивалось.

идет трудно. Вместо того, чтобы просто скользить по земле, колеса закапываются и вращаются, поворачивая

вокруг прочных стержней, называемых осями. Это означает, что единственное трение

приходится преодолевать животным в точке, где встречаются колесо и ось — между относительно гладкой внутренней поверхностью

колес и одинаково гладкая наружная поверхность осей вокруг

которые они поворачивают.

Вместо того, чтобы просто скользить по земле, колеса закапываются и вращаются, поворачивая

вокруг прочных стержней, называемых осями. Это означает, что единственное трение

приходится преодолевать животным в точке, где встречаются колесо и ось — между относительно гладкой внутренней поверхностью

колес и одинаково гладкая наружная поверхность осей вокруг

которые они поворачивают. Коробка больше не должна скользить вдоль

землю так, чтобы часть трения исчезла. Однако колеса не устраняют полностью трение, как думают некоторые, — это далеко не так! Между четырьмя колесами и землей должно быть трение, иначе они просто скользили бы (как будто что-то толкают по льду). Трение между каждым колесом и землей помогает ему «закапываться», чтобы колесо могло вращаться.

Коробка больше не должна скользить вдоль

землю так, чтобы часть трения исчезла. Однако колеса не устраняют полностью трение, как думают некоторые, — это далеко не так! Между четырьмя колесами и землей должно быть трение, иначе они просто скользили бы (как будто что-то толкают по льду). Трение между каждым колесом и землей помогает ему «закапываться», чтобы колесо могло вращаться. Без подшипников или без них трение намного меньше, чем при движении ящика прямо по земле, и поэтому тележка облегчает перемещение грузов:

Без подшипников или без них трение намного меньше, чем при движении ящика прямо по земле, и поэтому тележка облегчает перемещение грузов: Это означает, что действительно полезно, если у вашей тележки большие колеса, потому что они дают вам больше рычагов, увеличивают силу толкания и помогают преодолеть силу трения на осях.

Это означает, что действительно полезно, если у вашей тележки большие колеса, потому что они дают вам больше рычагов, увеличивают силу толкания и помогают преодолеть силу трения на осях.

до н.э. В начале

форме, это было немногим больше, чем поворотный стол или «турнет», установленный на

центральная поддержка.

до н.э. В начале

форме, это было немногим больше, чем поворотный стол или «турнет», установленный на

центральная поддержка. Такая эффективная идея должна была получить широкое распространение и

колесо попало в Европу и Азию в течение следующих

тысячелетие.

Такая эффективная идея должна была получить широкое распространение и

колесо попало в Европу и Азию в течение следующих

тысячелетие. Часто цемент и

бетон (еще один важный римский

технологии) использовались для связывания сыпучих материалов. Сверху была износостойкая поверхность из

сплющенные камни разрезаны и собраны вместе, как головоломка. Римские дороги

были построены по прямой линии, чтобы минимизировать время в пути.

Часто цемент и

бетон (еще один важный римский

технологии) использовались для связывания сыпучих материалов. Сверху была износостойкая поверхность из

сплющенные камни разрезаны и собраны вместе, как головоломка. Римские дороги

были построены по прямой линии, чтобы минимизировать время в пути. Вытянутые в барабаны колеса можно использовать как лебедки для подъема воды из колодцев, камней

из мин или с якоря в корабли: простые машины такого рода

известные как шпили и лебедки. Лебедки, использующие несколько колес,

соединенные несколькими отрезками веревки, становятся шкивами: мощные машины

что значительно увеличивает силу тяги, позволяя человеку поднимать много

раз больше их собственного веса.

Вытянутые в барабаны колеса можно использовать как лебедки для подъема воды из колодцев, камней

из мин или с якоря в корабли: простые машины такого рода

известные как шпили и лебедки. Лебедки, использующие несколько колес,

соединенные несколькими отрезками веревки, становятся шкивами: мощные машины

что значительно увеличивает силу тяги, позволяя человеку поднимать много

раз больше их собственного веса.

это помещает колеса в более широкий контекст простых машин.

это помещает колеса в более широкий контекст простых машин. Увлекательное введение в разработку колес со спицами и боевых колесниц из архива NY Times.

Увлекательное введение в разработку колес со спицами и боевых колесниц из архива NY Times. Копирование или иное использование зарегистрированных произведений без разрешения, удаление этого или других уведомлений об авторских правах и/или нарушение смежных прав может повлечь за собой серьезные гражданские или уголовные санкции.

Копирование или иное использование зарегистрированных произведений без разрешения, удаление этого или других уведомлений об авторских правах и/или нарушение смежных прав может повлечь за собой серьезные гражданские или уголовные санкции.

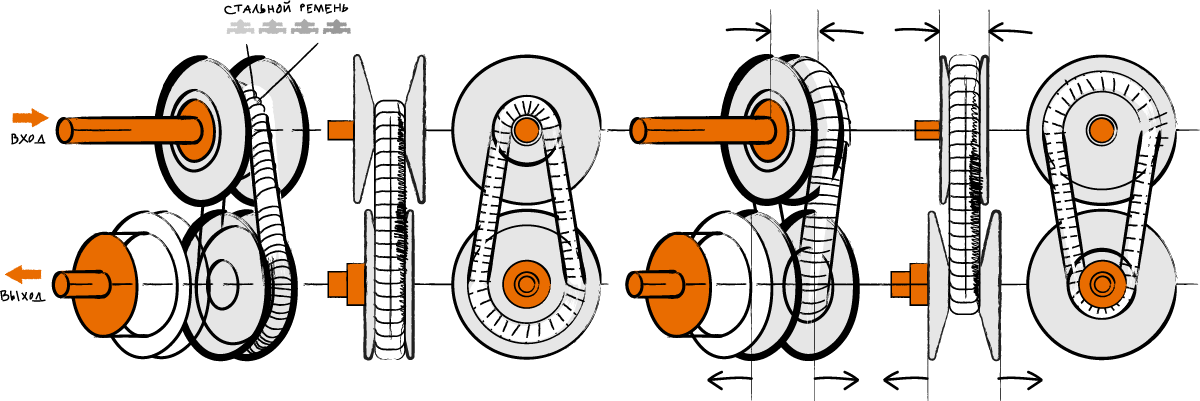

Однако CVT таких транспортных средств не были надежными и долговечными. Недостатки вариаторов тех лет заставили автомобильные компании отложить выпуск машин с CVT на полстолетия.

Однако CVT таких транспортных средств не были надежными и долговечными. Недостатки вариаторов тех лет заставили автомобильные компании отложить выпуск машин с CVT на полстолетия.

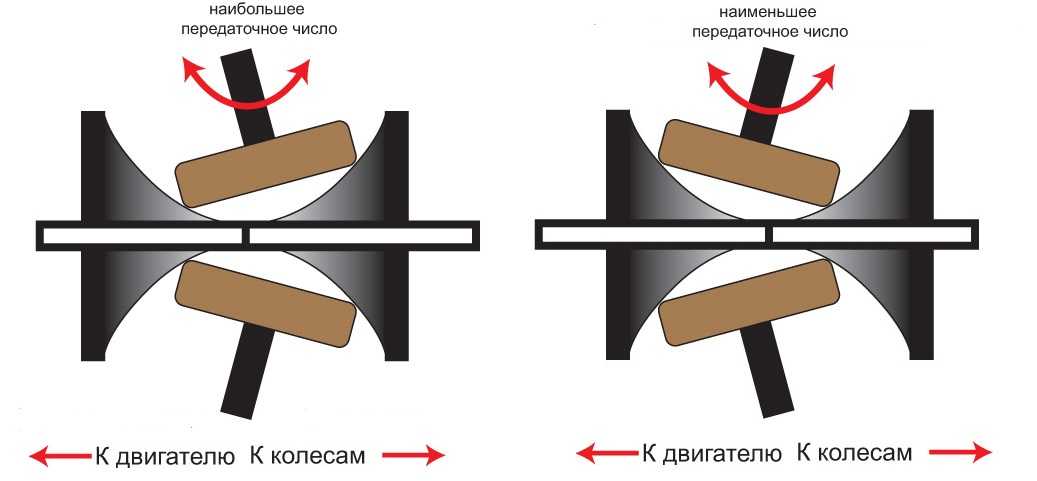

Устройство и принцип работы тороидальной бесступенчатой трансмиссии показаны на изображении ниже.

Устройство и принцип работы тороидальной бесступенчатой трансмиссии показаны на изображении ниже. Вариатор просто переключается между установленными положениями.

Вариатор просто переключается между установленными положениями. Съезд с дороги для таких машин допустим, но без критических нагрузок.

Съезд с дороги для таких машин допустим, но без критических нагрузок.

Обычно требуются головки «на 10», «на 13», «на 14», «на 15», «на 16», «на 17»

Обычно требуются головки «на 10», «на 13», «на 14», «на 15», «на 16», «на 17» У большинства производителей имеются рекомендации на покупку исключительно фирменной трансмиссионной жидкости.

У большинства производителей имеются рекомендации на покупку исключительно фирменной трансмиссионной жидкости.

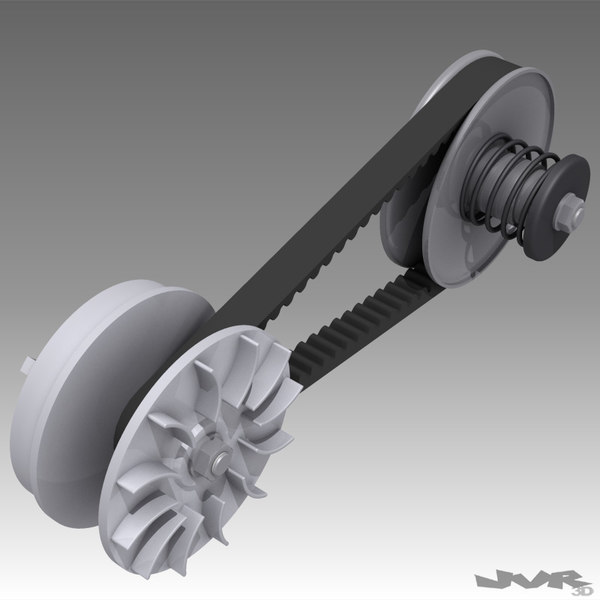

Его формируют CVT трех компаний: Jatco, Aisin и Subaru.

Его формируют CVT трех компаний: Jatco, Aisin и Subaru. Это означает, что каждый вариатор оборудован двумя токосъемными каретами, расположенными с противоположных сторон. Их движение обеспечивается цепным механизмом, заставляющим каретки перемещаться дифференциально, т.е. разнонаправлено (навстречу друг другу или наоборот удаляясь). Данное конструкторское решение позволяет вдвое увеличить мощность автотрансформатора при тех же габаритах, а также повысить скорость управления.

Это означает, что каждый вариатор оборудован двумя токосъемными каретами, расположенными с противоположных сторон. Их движение обеспечивается цепным механизмом, заставляющим каретки перемещаться дифференциально, т.е. разнонаправлено (навстречу друг другу или наоборот удаляясь). Данное конструкторское решение позволяет вдвое увеличить мощность автотрансформатора при тех же габаритах, а также повысить скорость управления.

Это позволяет избегать возможные внутренние механические повреждения при транспортировке блоков в удаленные регионы по недостаточно ровным дорогам. Это особенно актуально при перевозке крупногабаритного оборудования большой и сверхбольшой мощности. Для усиления прочности конструкции полки под тяжелыми электромагнитными элементами (трансформаторами) имеют специальные ребра жесткости.

Это позволяет избегать возможные внутренние механические повреждения при транспортировке блоков в удаленные регионы по недостаточно ровным дорогам. Это особенно актуально при перевозке крупногабаритного оборудования большой и сверхбольшой мощности. Для усиления прочности конструкции полки под тяжелыми электромагнитными элементами (трансформаторами) имеют специальные ребра жесткости.

фото), который обеспечивает качественный постоянный контакт, обладает высокой проводимостью и работает с большими токами. Ролики перемещаются по плоской идеально отполированной поверхности автотрансформаторов практические без износа (см. главу «Автотрансформаторы с квадратным сечением обмоток»). За счет этого обеспечивается такой длительный срок службы (не менее 10 лет) новых роликов.

фото), который обеспечивает качественный постоянный контакт, обладает высокой проводимостью и работает с большими токами. Ролики перемещаются по плоской идеально отполированной поверхности автотрансформаторов практические без износа (см. главу «Автотрансформаторы с квадратным сечением обмоток»). За счет этого обеспечивается такой длительный срок службы (не менее 10 лет) новых роликов. Вентиляторы (принудительное охлаждение) не применяются даже в мощных моделях. Проблема с вентиляторами состоит в том, что они являются ненадежными элементами, выход из строя которых вызывает перегрев стабилизатора. С использованием естественного охлаждения удается достичь более высокой надежности агрегатов, а также понизить уровень акустических шумов.