что такое, принцип работы, ремонт, отзывы

Для облегчения вождения автомобиля в его конструкции применяется автоматическая трансмиссия. Одним из ее вариантов является вариатор. Он обеспечивает бесступенчатый переход между скоростями.

CVT подходит как для начинающих водителей, так и опытных. Срок службы современных вариаторов достаточно велик, однако важно соблюдать периодичность обслуживания и рекомендации по эксплуатации.

Описание вариатора

Содержание

- Описание вариатора

- Принцип работы вариатора

- Правила езды на автомобиле, на котором установлен вариатор

- Плюсы и минусы бесступенчатой трансмиссии

- Признаки неисправности вариатора

- Требуемые инструменты для замены масла

- Замена масла в бесступенчатой трансмиссии

- Инструкция по замене масла в вариаторе представлена ниже.

- Ремонт бесступенчатой трансмиссии своими руками

- Рейтинг вариаторов по надежности

- Отзывы

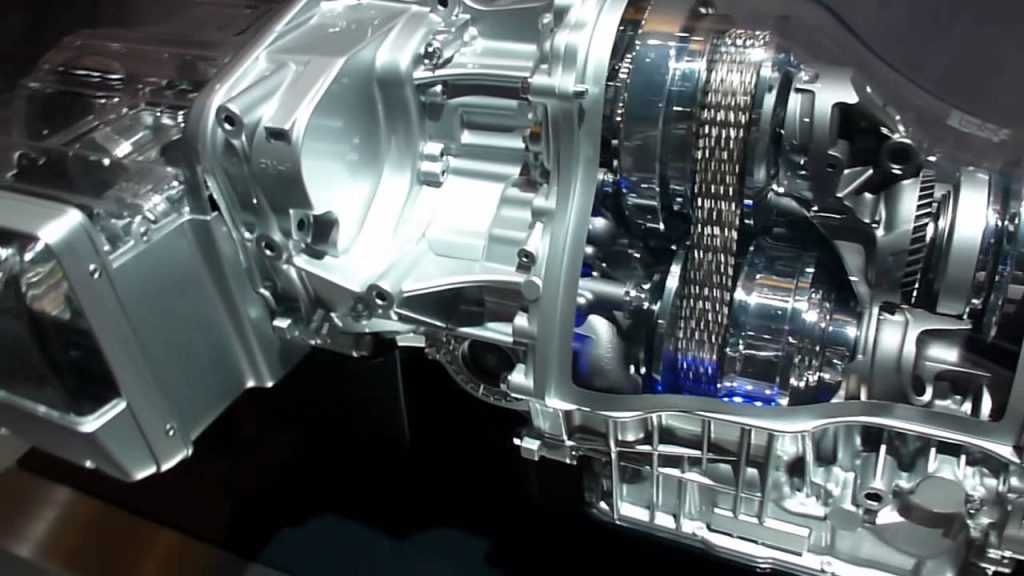

Вариатор является бесступенчатой трансмиссией с внешним управлением от электронного модуля. Он позволяет автоматически плавно изменять передаточное число. Узел оптимально подбирает передачу, исходя из внешней нагрузки и оборотов с которыми работает двигатель. Благодаря этому удается максимально эффективно использовать мощность силовой установки.

Он позволяет автоматически плавно изменять передаточное число. Узел оптимально подбирает передачу, исходя из внешней нагрузки и оборотов с которыми работает двигатель. Благодаря этому удается максимально эффективно использовать мощность силовой установки.

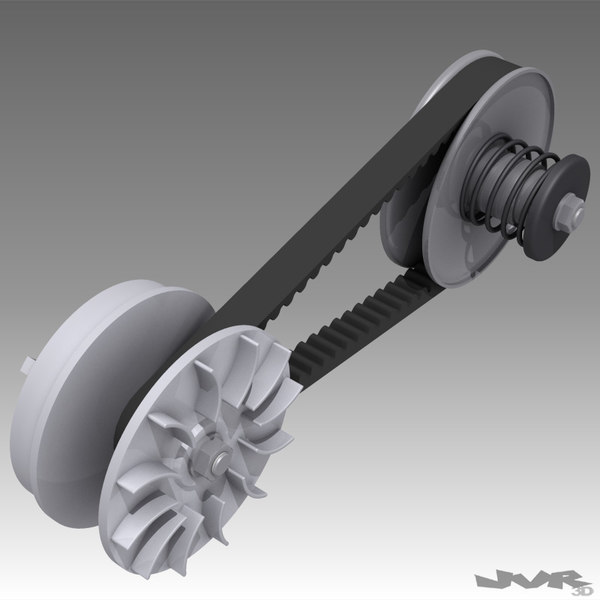

На автомобилях применяются два основных вида бесступенчатой трансмиссии: клиноременная и тороидальная. Первая получила большее распространение и ее часто комплектуются как легковые автомобили, так и кроссоверы.

Клиноременной вариатор был изобретен задолго до начала его использования на автомобилях. Автором первой бесступенчатой трансмиссии является Леонардо да Винчи. Он сконструировал вариатор в 1490 году.

Оценить преимущества использования бесступенчатой трансмиссии на автомобиле водители смогли лишь в 1950-х годах. Однако CVT таких транспортных средств не были надежными и долговечными. Недостатки вариаторов тех лет заставили автомобильные компании отложить выпуск машин с CVT на полстолетия.

Однако CVT таких транспортных средств не были надежными и долговечными. Недостатки вариаторов тех лет заставили автомобильные компании отложить выпуск машин с CVT на полстолетия.

Тороидальный тип вариатора редко встречается на автомобилях. Он также бесступенчато меняет передаточное число. Тороидальный вариатор имеет более сложное строение. Его настройка и точность изготовления требуют больших временных затрат. Именно по этим причинам клиноременные бесступенчатые трансмиссии смогли занять 95-97% машин с CVT.

Принцип работы вариатора

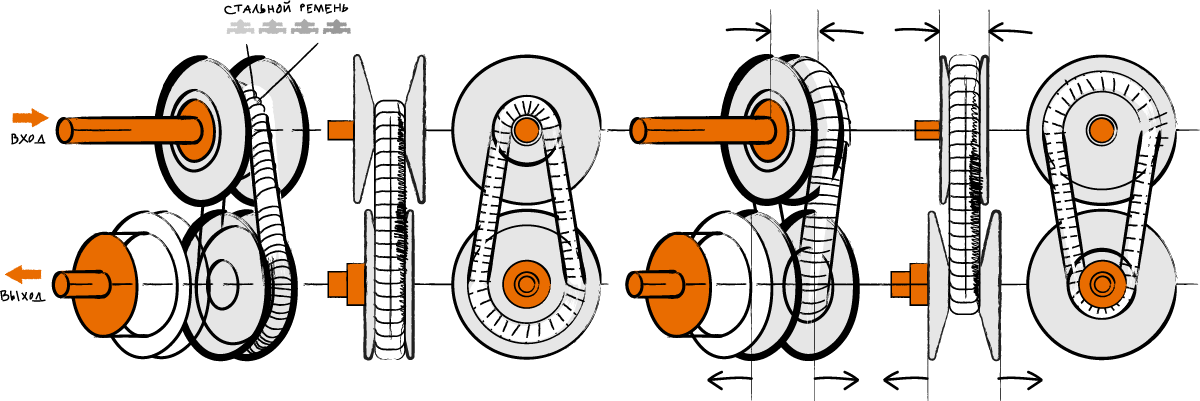

В клиноременном вариаторе смена передаточного числа происходит путем изменения диаметра шкивов. Каждый из них выполнен из двух половинок конической формы, которые посажены на один вал. Конусы имеют возможность расходиться и сходиться. В результате диаметр в точки соприкосновения ремня со шкивом постоянно варьируется в зависимости от скорости и нагрузки. Такое бесступенчатое изменение передаточного числа неспособно обеспечить обычная автоматическая или механическая коробка передач.

Когда автомобиль трогается с места необходимо максимальное усилие. Для того, чтобы снизить нагрузку на двигатель, конусы ведущего вала разводятся и в точке соприкосновения с ремнем шкив имеет самый малый диаметр. При этом на ведомой оси конусы сводятся. Это позволяет получить максимальный диаметр шкива в точке соприкосновения с ремнем. При таком состоянии вариатора ведущий вал должен сделать несколько оборотов, чтобы ведомый сделал один круг.

По мере того как происходит разгон, передаточное число изменяется. Конусы ведущего шкива начинают сходиться, увеличивая его диаметр. На ведомом валу происходит обратное действие. Конусы расходятся, а диаметр убавляется.

При достижении автомобилем высокой скорости шкив ведущего вала имеет максимальный диаметр. При этом на ведомом валу конусы полностью разведены, что обеспечивает минимальный размер шкива в точки соприкосновения с ремнем. При этом один оборот ведущего вала соответствует нескольким вращениям ведомого. На изображении ниже показаны принцип действия вариатора, схема расположения конусов и как работает бесступенчатая трансмиссия.

В клиноременном вариаторе смена передаточного числа происходит путем изменения диаметра шкивов. Каждый из них выполнен из двух половинок конической формы, которые посажены на один вал. Конусы имеют возможность расходиться и сходиться. В результате диаметр в точки соприкосновения ремня со шкивом постоянно варьируется в зависимости от скорости и нагрузки. Такое бесступенчатое изменение передаточного числа неспособно обеспечить обычная автоматическая или механическая коробка передач.

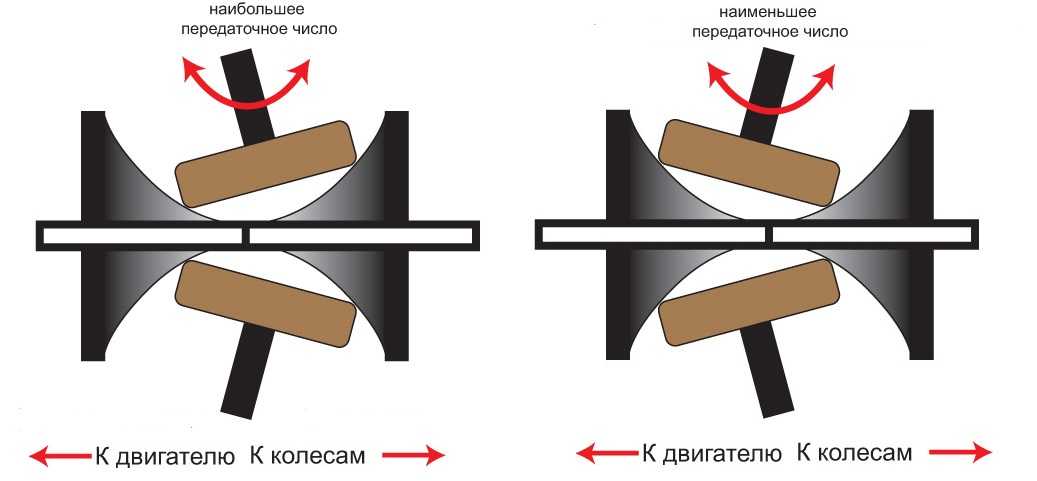

Тороидальный вариатор имеет схожий принцип действия, но устроен совершенно по другому. В нем усилие передается не с помощью ремня, а специальными роликами. Они зажаты между валами и расположены на одной оси. Ролики имеют тороидальную форму, откуда и происходит название вариатора.

Для смены передаточного числа в тороидальном вариаторе требуется изменить положение роликов. Для максимальной тяги они должны быть повернуты в сторону ведомого диска. При высоких оборотах ролики направлены к ведущему диску. Устройство и принцип работы тороидальной бесступенчатой трансмиссии показаны на изображении ниже.

Устройство и принцип работы тороидальной бесступенчатой трансмиссии показаны на изображении ниже.

То как именно вариатор меняет передаточное число во время разгона зависит от программы управления. Для максимальной динамики двигатель выводится на обороты, соответствующие наибольшему крутящему моменту. При этом плавно меняется передаточное отношение. Темп разгона высокий, так как не тратится время на переключение между ступенями.

Ездить в вышеописанном режиме не очень удобно. Постоянные высокие обороты мотора приводят к большому расходу топлива и снижают ресурс силовой установки. При этом водитель, привыкший эксплуатировать транспортное средство с обычной коробкой передач, испытывает странные ощущения от монотонной работы мотора. Поэтому часто вариатор настраивают так, чтобы разгон полностью напоминал увеличение скорости с обычной АКПП.

Большинство бесступенчатых трансмиссий способны имитировать работу механической или роботизированной коробки передач. При этом все передаточные числа задаются программно. Вариатор просто переключается между установленными положениями.

Вариатор просто переключается между установленными положениями.

Правила езды на автомобиле, на котором установлен вариатор

Для длительной и безотказной службы бесступенчатой трансмиссии важно правильно эксплуатировать и обслуживать автомобиль, на котором установлен вариатор. CVT вносит ряд ограничений и особенностей, придерживаясь которых автовладелец максимально отсрочит дорогостоящий ремонт узла.

Для большинства вариаторов вредно буксовать. В таком случае возникает перегрузка, вызывающая повышение температуры шкивов и ремня, а перегрев плох для масла и электроники. Если же во время буксования произойдет внезапный зацеп, то из-за резкого рывка ремень может проскользить по шкивам. В таком случае на конусах образуются задиры. В последующем ремень и шкивы при разгоне будут интенсивно изнашиваться и дорогостоящий ремонт не заставит себя долго ждать.

Езда по бездорожью также противопоказана большинству вариаторов. Все же существуют виды CVT, которые устанавливаются на кроссоверы. Съезд с дороги для таких машин допустим, но без критических нагрузок.

Съезд с дороги для таких машин допустим, но без критических нагрузок.

Рекомендуется отказаться от резких стартов. Вжимание педали газа в пол может вызвать пробуксовку ремня. В таком случае на шкивах появляются борозды, существенно влияющие на ресурс узла.

Буксировка также нежелательна для автомобилей с вариатором. Она вызывает перегруз и перегрев узла. В некоторых случаях возможно растяжение ремня или появление борозд на конусах. Особое внимание следует уделить работе трансмиссии в холодное время. При морозах масло начинает густеть. Поэтому важно прогревать вариатор зимой до начала поездки. Нормальная работа бесступенчатой трансмиссии возможно только когда смазка находится в пределах допустимой температуры.

На автомобиле с вариатором не стоит перевозить тяжелые грузы. В таком случае возможны негативные последствия такие же, к которым приводит буксировка.

Для нормальной работы вариатора необходимо своевременно обновлять прошивку. В противном случае из-за «детских болезней» программного обеспечения CVT может работать неоптимально и даже переходить в аварийный режим.

Плюсы и минусы бесступенчатой трансмиссии

В процессе эксплуатации автомобиля с вариатором водитель может обнаружить нижепредставленные плюсы:

- отсутствие рывков при разгоне, которые присутствуют в работе АКПП;

- не требуется выжимать сцепление, что является обязательным при вождении авто с механикой;

- низкий риск пробуксовки;

- высокая экономия топлива;

- более высокий КПД на фоне АКПП;

- низкий вес по сравнению с автоматом;

- увеличение ресурса силового агрегата;

- высокий комфорт движения;

- низкий уровень шума.

Несмотря на все преимущества бесступенчатая трансмиссия имеет нижепредставленные минусы:

- ремень относительно быстро изнашивается, а его замена имеет высокую стоимость;

- сильная чувствительность к перегрузкам;

- низкий срок службы, если нарушен интервал замены смазки;

- сложный и дорогостоящий ремонт, из-за чего мастера на автосервисах часто предлагают установку контрактного или нового вариатора, цена которого доходит до 30-40% стоимости машины;

- диагностика часто требует разборки узла, что обходится дорого;

- отзывы автовладельцев говорят о том, что вождение машины с вариатором скучное и занудное из-за монотонного гула мотора;

- все типы бесступенчатой трансмиссии неспособны справиться с большим крутящим моментом, поэтому они не встречаются на спортивных и по настоящему вседорожных автомобилях;

- отсутствие специалистов, для которых не проблема диагностика, регулировка и ремонт вариатора;

- если бесступенчатая трансмиссия продолжительно ходит без замены фильтров, то ее ресурс критически уменьшается.

Признаки неисправности вариатора

Выход из строя бесступенчатой трансмиссии не проходит бесследно. Ниже представлены основные признаки неисправности вариатора, указывающие на необходимость диагностики узла.

- автомобиль не едет вперед и назад, но двигатель работает;

- слабая динамика при выжатой педали газа и хорошем дорожном покрытии;

- сильный толчок при переводе селектора;

- прерывистое движение;

- вариатор не реагирует на ручное управление;

- машина движется, когда селектор находится в положении нейтрали;

- гул и прочие посторонние звуки со стороны бесступенчатой трансмиссии;

- вариатор не реагирует на селектор.

Требуемые инструменты для замены масла

Для того, чтобы замена масла в вариаторе прошла успешно, требуются инструменты из таблицы ниже.

Таблица — Инструменты и материалы необходимые для замены масла

| Инструменты и материалы | Примечание | |

|---|---|---|

| Очиститель | Поддон и магниты следует очистить от старой жижи и мелких металлических частиц | |

| Головка | Размер зависит от конкретного автомобиля. | |

| Вороток | Часто доступ к некоторым креплениям затруднителен. Поэтому желательно иметь удлинитель и трещотку. | |

| Лейка | На некоторых автомобилях для удобства заливки свежей смазки потребуется удлинить лейку маслостойким шлангом | |

| Тара | Емкость зависит от объема сливаемого масла. Обычно достаточно тары на 4-6 литра. | |

| Ветошь | Не оставляющая ворсинок |

Замена масла в бесступенчатой трансмиссии

Замена масла крайне важна для нормальной службы бесступенчатой трансмиссии. Нарушение сроков технического обслуживания это самая частая причина преждевременных поломок вариатора. Посмотреть на сравнение старой и свежей смазки можно на фото ниже.

При замене смазки важно не только соблюдать интервалы технического обслуживания, но и приобретать только качественное масло. У большинства производителей имеются рекомендации на покупку исключительно фирменной трансмиссионной жидкости.

У большинства производителей имеются рекомендации на покупку исключительно фирменной трансмиссионной жидкости.

Инструкция по замене масла в вариаторе представлена ниже.

- Проехать 10-15 км перед сливом масла. Это позволит прогреть вариатор.

- Установить транспортное средство на подъемник, эстакаду, смотровую яму.

- Снять защиту картера, если таковая имеется.

- Подставить емкость под слив.

- Выкрутить сливную пробку.

Для предотвращения пролива масла на землю следует направить его с помощью обрезанной бутылки.

- Часть масла невозможно таким способом слить с узла. Поэтому необходимо вкрутить пробку и залить свежую смазку. Далее следует завести мотор. Двигателю требуется дать поработать 5-10 минут. В это время следует переводить поочередно селектор во все положения. По истечении времени необходимо повторно слить смесь старого и нового масла. При финансовой возможности данную процедуру можно повторить несколько раз.

- Слив смазки обычно продолжается 25-40 минут. Чтобы не терять время, рекомендуется произвести замену фильтра тонкой очистки. Для начала требуется получить доступ к подкапотному пространству, открыв капот.

- Подцепить клипсы, которые удерживают воздуховод.

- Вынуть клипсу.

- Снять воздуховод.

- Отсоединить поочередно минусовую и плюсовую клеммы АКБ. Снять батарею.

- Под АКБ находится площадка. Ее требуется демонтировать.

- У каждого автомобиля доступ к фильтру тонкой очистки часто перекрыт различными преградами. Их требуется снять.

- Убрать все загрязнения вокруг фильтра.

- Открутить корпус фильтра.

- Вынуть фильтр тонкой очистки из его корпуса.

- Вставить новый фильтрующий элемент в его посадочное место.

- Прикрутить корпус с фильтром.

- Дождаться, когда смазка перестанет вытекать.

- Выкрутить крепления поддона бесступенчатой трансмиссии.

- На поддоне находятся магниты. Их требуется снять.

- Убрать всю металлическую стружку с магнитов.

- С помощью очистителя отмыть поддон вариатора от старой смазки.

- Прикрепить магниты на поддон.

- Выкрутить крепления фильтра грубой очистки. На некоторых автомобилях болты имеют разную длину. В таком случае следует запомнить их расположение.

- Снять фильтр грубой очистки.

- Желательно устанавливать новый фильтр грубой очистки, но он имеет высокую стоимость. Поэтому автовладельцы оценивают степень его загрязнения и по результатам проверки определяют дальнейшие действия.

- При несильном загрязнении фильтра его рекомендуется просто отмыть.

- Смонтировать фильтр грубой очистки.

- Установить поддон, равномерно затянув болты его крепления.

- Поставить сливную пробку на место.

- Залить свежую смазку.

- Проверить уровень масла и при необходимости откорректировать его.

- Запустить силовую установку и прогреть трансмиссию, переводя селектор поочередно во все положения.

- Повторно проконтролировать уровень масла в узле.

При возникновении проблем с заменой масла рекомендуется посмотреть соответствующее видео.

Ремонт бесступенчатой трансмиссии своими руками

Для проведения ремонта и устранения большинства неисправностей вариатора требуется его демонтаж с автомобиля. Без снятия решаются преимущественно только программные неполадки.

Начинать ремонт рекомендуется с очистки магнитов. По их состоянию можно косвенно определить износ металлических контактирующих поверхностей узла.

Большинство проблем связанных с вариатором возникают из-за его перегрева. Поэтому важно проверить радиатор и очистить его. При значительных дефектах радиатора может потребоваться его замена на новый.

Износ и растяжения ремня устраняются его заменой. Затягивать с установкой нового изделия не рекомендуется. Связано это с тем, что отслуживший свое ремень вызывает повреждения дорогостоящих конусов.

На некоторых автомобилях для вариатора подходит несколько ремней. При интенсивном использовании машины желательно приобретать усиленное изделие.

Повреждение конусов устраняется их заменой. При этом важно оценить общее состояние трансмиссии. В некоторых случаях более выгодно купить новый или контрактный вариатор.

При гуле, доносящемся с узла требуется менять подшипники.

Вышедший из строя степ-мотор всегда меняется на новый.

Датчик имеет низкую стоимость и при поломке подлежит замене.

Соленоиды, насос, редукционный клапан и прочие элементы контактирующие с маслом при выходе из строя не всегда подлежат замене. В некоторых случаях их достаточно очистить от загрязнений.

Рейтинг вариаторов по надежности

Определить самый надежный вариатор поможет рейтинг пяти лучших бесступенчатых трансмиссий. Его формируют CVT трех компаний: Jatco, Aisin и Subaru.

Его формируют CVT трех компаний: Jatco, Aisin и Subaru.

Открывает пятое место рейтинга по надежности вариатор Jatco JF015E, который встречается на Renault Kaptur. Четвертым идет Jatco JF016E, устанавливаемый на последние модели Mitsubishi Outlander. Третье место занимает Aisin K111, которым часто комплектуется Toyota RAV4. второе место у Subaru TR580, применяемого на Forester. Лидером по надежности является Jatco JF011E. Его можно обнаружить на Mitsubishi Outlander, Nissan Qashqai и X-Trail.

Отзывы

Игорь Степашкин

Авто с вариатором очень комфортно водить в городских условиях.

Дмитрий Назаров

Машина с бесступенчатой трансмиссией разочаровала. Расход оказался огромным, следующую точно буду брать на роботе или механике.

Анатолий Жуков

Долго привыкал к необычной работе двигателя и отсутствию толчков при разгоне. Вариатор считаю лучшей автоматической трансмиссией

Преимущества технологии стабилизаторов Oberon

Двусторонние дифференциальные токосъемнные каретки – ноу-хау

Управляемые автотрансформаторы (вариаторы) электродинамических стабилизаторов Oberon оснащены двусторонними токосъемниками с разнонаправленным движением друг относительно друга.

Маломощные однофазные и трехфазные электродинамические стабилизаторы Oberon оснащены тороидальными вариаторами с двусторонними токосъемниками, приводимыми в действие шестереночным механизмом, расположенным внутри тороида.

| Трехфазный сдвоенный вариатор мощного стабилизатора напряжения | Токосъемники находятся с двух сторон и движутся в противоположных направлениях |

| Однофазный тороидальный вариатор маломощного стабилизатора напряжения | Токосъемники движутся в противоположных направлениях благодаря встроенному механизму |

Высокопрочные укрепленные шасси

Несущей конструкцией стабилизаторов напряжения Oberon являются специально укрепленные шасси особой прочности. Это позволяет избегать возможные внутренние механические повреждения при транспортировке блоков в удаленные регионы по недостаточно ровным дорогам. Это особенно актуально при перевозке крупногабаритного оборудования большой и сверхбольшой мощности. Для усиления прочности конструкции полки под тяжелыми электромагнитными элементами (трансформаторами) имеют специальные ребра жесткости.

Это позволяет избегать возможные внутренние механические повреждения при транспортировке блоков в удаленные регионы по недостаточно ровным дорогам. Это особенно актуально при перевозке крупногабаритного оборудования большой и сверхбольшой мощности. Для усиления прочности конструкции полки под тяжелыми электромагнитными элементами (трансформаторами) имеют специальные ребра жесткости.

| Высокопрочные шасси стабилизаторов напряжения Oberon | Дополнительные ребра жесткости существенно укрепляют конструкцию |

| Прочные стальные швы | Толстые стальные листы |

Преимущества укрепленных шасси стабилизаторов Oberon

- Для их изготовления используются толстые листы из нержавеющей стали.

- Надежная сварные швы.

- Дополнительные ребра жесткости для усиления конструкции в наиболее ответственных местах.

- Дополнительные элементы усиления полок для крепления тяжелых трансформаторов.

- Порошковая покраска.

Износостойкие графитовые токосъемные ролики

Электродинамические стабилизаторы напряжения Oberon A/Y оснащены уникальными износостойкими графитовыми роликами с длительным сроком службы (свыше 10 лет).

Большинство производителей экономичных стабилизаторов применяют щеточные токосъемники ввиду их простоты. Однако, многолетние исследования и эксплуатация таких узлов подтвердили их низкую надежность. Для щеточных контактов характерно подгорание из-за больших значений протекающих токов, что приводит к снижению надежности и неожиданному выходу оборудования из строя. Наиболее остро данная проблема возникает на крупных ответственных объектах, защищенных централизованными мощными и сверхмощными стабилизаторами.

| Новые износостойкие графитовые ролики со сроком службы свыше 10 лет |

Токосъемная каретка для работы с двумя параллельно соединенными вариаторами |

Токосъемная каретка – очень ответственный элемент электродинамического стабилизатора. Она приводится в движение с помощью сервоприводного механизма и постоянно перемещается, отслеживая и компенсируя колебания входного сетевого напряжения. Во время движения необходимо обеспечить надежный электрический контакт токосъемной каретки с витками регулируемого автотрансформатора. От этого зависит работоспособность всего агрегата.

В стабилизаторах напряжения Oberon A/Y проблема надежного контакта решена кардинально. Они оснащены износостойкими графитовыми токосъемными роликами из уникального композитного материала (см. фото), который обеспечивает качественный постоянный контакт, обладает высокой проводимостью и работает с большими токами. Ролики перемещаются по плоской идеально отполированной поверхности автотрансформаторов практические без износа (см. главу «Автотрансформаторы с квадратным сечением обмоток»). За счет этого обеспечивается такой длительный срок службы (не менее 10 лет) новых роликов.

фото), который обеспечивает качественный постоянный контакт, обладает высокой проводимостью и работает с большими токами. Ролики перемещаются по плоской идеально отполированной поверхности автотрансформаторов практические без износа (см. главу «Автотрансформаторы с квадратным сечением обмоток»). За счет этого обеспечивается такой длительный срок службы (не менее 10 лет) новых роликов.

Некоторые заводы-конкуренты пытаются копировать удачные технические решения стабилизаторов Oberon, ставя графитовые ролики в агрегаты большой мощности. Но их механическое перемещение по искривленным поверхностям круглых обмоток вариаторов обычного типа приводит к обратному эффекту. Происходит постоянная выработка графитового материала, что ведет к необходимости регулярной замены роликов не реже 1 раза в 2 года. Также резко возрастает риск межвиткового короткого замыкания (КЗ) из-за остатков графитовой крошки, что существенно снижает надежность устройства.

Естественная конвекционная система охлаждения

В конструкции стабилизаторов напряжения Oberon предусмотрена система внутреннего охлаждения, использующая естественную конвекцию воздуха. Вентиляторы (принудительное охлаждение) не применяются даже в мощных моделях. Проблема с вентиляторами состоит в том, что они являются ненадежными элементами, выход из строя которых вызывает перегрев стабилизатора. С использованием естественного охлаждения удается достичь более высокой надежности агрегатов, а также понизить уровень акустических шумов.

Вентиляторы (принудительное охлаждение) не применяются даже в мощных моделях. Проблема с вентиляторами состоит в том, что они являются ненадежными элементами, выход из строя которых вызывает перегрев стабилизатора. С использованием естественного охлаждения удается достичь более высокой надежности агрегатов, а также понизить уровень акустических шумов.

Единственным исключением являются промышленные модификации стабилизаторов Oberon A/Y в корпусах со степенью защиты IP54. Такие устройства полностью или частично изолированны от внешней среды. Для их внутреннего охлаждения применяются либо вентиляторы с дополнительными воздушными фильтрами, либо встроенные системы кондиционирования с холодильным циклом. Последние обеспечивают полную 100% изоляцию внутренних узлов стабилизаторов от окружающей среды и способны работать в наиболее «грязных» местах, содержащих пыль, кислоты и химические реагенты или при высокой температуре (свыше 40°C).

Некоторые итальянские производители необоснованно заявляют, что их стабилизаторы охлаждаются естественным образом при работе с нагрузкой номинальной мощности, а встроенные вентиляторы включаются эпизодически при перегрузке, внутреннем перегреве или повышении температуры воздуха. К сожалению, тщательное тестирование моделей конкурентов доказало необоснованность данных деклараций. Вентиляторы работали постоянно даже без нагрузки в помещении с температурой 20°C. С учетом низкой надежности используемых вентиляторов (производство ЮВА, без подшипников), возникнет необходимость их ежегодной замены. При выходе из строя любого вентилятора данный стабилизатор подает сигнал тревоги. Однако, не проведение оперативного экстренного ремонта с отключением нагрузки приведет к перегреву и выходу агрегата из строя.

К сожалению, тщательное тестирование моделей конкурентов доказало необоснованность данных деклараций. Вентиляторы работали постоянно даже без нагрузки в помещении с температурой 20°C. С учетом низкой надежности используемых вентиляторов (производство ЮВА, без подшипников), возникнет необходимость их ежегодной замены. При выходе из строя любого вентилятора данный стабилизатор подает сигнал тревоги. Однако, не проведение оперативного экстренного ремонта с отключением нагрузки приведет к перегреву и выходу агрегата из строя.

Стабилизаторы Oberon: тестирование в жестких условиях, полное соответствие заявленным техническим характеристикам

Результаты тестовых испытаний стабилизаторов конкурирующих фирм-производителей подтверждают, что многие заводы не соблюдают заявленные в рекламных материалах параметры своих устройств. При этом они вводят покупателей в заблуждение, манипулируя цифрами и умалчивая о негативных особенностях выпускаемого ими оборудования.

Возьмем, например, конкурирующий итальянский завод XXXXX S.p.a., выпускающий трехфазные стабилизаторы X135-15. Производитель декларирует выходную мощность 135 кВА и диапазон изменения входного напряжения +/-15% от номинального значения. Однако, во время тестирования выясняется, что при при уменьшении Uвх. до -15% выходная мощность аппарата снижается до 105 кВА. Но ведь это на 30 кВА меньше заявленной мощности! Истинный мотив данного несоответствия заключается в стремлении удешевить производство за счет качества продукции. Экономя на стоимости материалов, завод использует магнитные элементы меньшей мощности. Он снижает стоимость продукции и получает ценовое преимущество, ухудшая при этом технические характеристики устройства. Покупатель не сразу заметит изъян, так как привык доверять заводским рекламным материалам, а эксплуатация стабилизаторов на пределе допустимых значений происходит не часто. Дальнейшие испытания вышеупомянутого устройства показали несоответствие заявленной скорости управления и стабильности выходного напряжения. Стабилизатор работал в 2-3 раза медленнее, при этом измеренная точность стабилизации оказалась в 2.5 раза хуже.

Стабилизатор работал в 2-3 раза медленнее, при этом измеренная точность стабилизации оказалась в 2.5 раза хуже.

Стабилизаторы напряжения Oberon принципиально отличаются от своих конкурентов. Мы строго следим за соответствием фактических характеристик заявленным техническим параметрам. Стабилизаторы Oberon обеспечивают декларируемую выходную мощность в самых неблагоприятных условиях, таких как круглосуточный режим работы при минимально допустимом входном напряжении и самой высокой температуре окружающей среды.

При сборке стабилизаторов Oberon используются электрические и механические компоненты с повышенным запасом прочности, что существенно повышает их общую надежность и делает «живучими» и «неубиваемыми» при эксплуатации в неблагоприятных условиях. Устройства проходят жесткое тщательное тестирование на заводе. Стабилизаторы полностью соответствуют всем заявленным техническим характеристиками и обладают бескомпромиссным качеством.

Основные принципы тестирования стабилизаторов Oberon

- Тестирование при 100% выходной нагрузке.

- Непрерывный круглосуточный режим работы.

- Тестирование при наименьшем допустимом входном напряжении из заявленного диапазона ± Uвх.

- Тестирование при самой высокой температуре воздуха из допустимого рабочего диапазона.

Главные преимущества стабилизаторов Oberon

- Высокая надежность агрегатов (их «живучесть», «неубиваемость»). Наработка на отказ (MTBF) составляет не менее 500 000 часов. Данная цифра подтверждена экспериментально в результате многолетних исследований при эксплуатации оборудования на объектах внедрения.

- Применение уникальных эксклюзивных технологий, например, вариаторов (регулируемых автотрансформаторов) с обмотками квадратного сечения и разнонаправленными двусторонними токосъемниками. Данные конструктивные решения позволяют уменьшить габариты, повысить быстродействие, сократить тепловые потери, увеличить надежность системы.

- Высокопрочные усиленные шасси с укрепленными несущими элементами позволяют избегать механических повреждений при транспортировке тяжелых мощных устройств в удаленные районы по дорогам с недостаточным качеством покрытия.

- Высокая точность стабилизации напряжения, бесшумная работа, плавная регулировка, долговечность.

- Идеально работают с нагрузкой любого типа, в том числе импульсной и нелинейной, выдерживают кратковременные перегрузки, стартовые броски по току при включении нагрузки (например, электродвигателей).

- Полное соответствие параметров стабилизаторов заявленным техническим характеристикам во всех режимах работы. Заводское тестирование устройств производится в самых жестких условиях.

- Агрегаты разработаны и производятся в Италии. Предусмотрены дополнительные меры по их безаварийной работе в неблагоприятных условиях окружающей среды. При сборке применяются только компоненты высочайшего качества европейского производства.

Тяговые характеристики и КПД двухроликового тороидального вариатора: сравнение с полутороидальными и полнотороидальными приводами | Дж. Мех. Дес.

Пропустить пункт назначения навигации

Научно-исследовательские работы

Л. Де Новеллис,

Де Новеллис,

Г. Карбоне,

Л. Мангиярди

Информация об авторе и статье

J. Mech. Дез . июль 2012 г., 134(7): 071005 (14 страниц)

https://doi.org/10.1115/1.4006791

Опубликовано в Интернете: 8 июня 2012 г.

История статьи

Получен:

12 сентября 2011 г.

Пересмотренный Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Твиттер

- MailTo

Иконка Цитировать Цитировать

Разрешения

Citation

Де Новеллис, Л. , Карбон, Г., и Мангиаларди, Л. (8 июня 2012 г.). «Тяговое усилие и эффективность двухроликового тороидального вариатора: сравнение с полутороидальными и полнотороидальными приводами». КАК Я. Дж. Мех. Дез . июль 2012 г.; 134(7): 071005. https://doi.org/10.1115/1.4006791

, Карбон, Г., и Мангиаларди, Л. (8 июня 2012 г.). «Тяговое усилие и эффективность двухроликового тороидального вариатора: сравнение с полутороидальными и полнотороидальными приводами». КАК Я. Дж. Мех. Дез . июль 2012 г.; 134(7): 071005. https://doi.org/10.1115/1.4006791

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

В этой статье мы анализируем с точки зрения эффективности и тяговых возможностей недавно запатентованный тороидальный вариатор тягового привода: так называемый двухроликовый полнотороидальный вариатор (DFTV). Применяя относительно простую модель упругогидродинамического контактного поведения дисков и роликов, мы сравниваем характеристики DFTV с классическими решениями, такими как однороликовый полнотороидальный вариатор (SFTV) и однороликовый полутороидальный вариатор (SHTV). ). Интересно, что DFTV демонстрирует улучшение механического КПД в широком диапазоне передаточных чисел и, в частности, при единичном передаточном числе, поскольку в таких условиях DFTV допускает нулевое вращение, что значительно увеличивает его тяговые возможности. Связь между передачей крутящего момента и рабочим объемом также исследуется для трех тороидальных геометрий. В этом случае лучшая производительность достигается за счет SHTV, тогда как две другие геометрии демонстрируют аналогичное поведение.

). Интересно, что DFTV демонстрирует улучшение механического КПД в широком диапазоне передаточных чисел и, в частности, при единичном передаточном числе, поскольку в таких условиях DFTV допускает нулевое вращение, что значительно увеличивает его тяговые возможности. Связь между передачей крутящего момента и рабочим объемом также исследуется для трех тороидальных геометрий. В этом случае лучшая производительность достигается за счет SHTV, тогда как две другие геометрии демонстрируют аналогичное поведение.

Раздел выпуска:

Исследовательские работы

Темы:

Диски, Ролики, вращение, Спин (аэродинамика), Крутящий момент, Тяга, стресс, Механический КПД

1.

Грин

,

Д. Л.

,

Шафер

,

А.

, «

РЕКОЗВОДИТЕЛЬНЫЕ ДЕВОЧКИ ДЛЯ Эксплуатации от транспорта США

», Отчет, подготовленный для Пью -центра по глобальному изменению климата, май 2003 г.

2.

Мантриота

,

G.

, 2005, «

Расход топлива автомобиля с системой CVT с разделением мощности

»,

Int. Дж. Вех. Дес.

,

37

(

4

), стр.

327

–

342

.

3.

Carbone

,

G.

,

Mangialardi

,

L.

и

Mantriota

,

G.

, 2002, «

,

G.

, 2002,«

,

G.

, 2002, «

,

g.

, 2002, 2002,«,

G. 9000

, 2002, «

». Расход топлива автомобиля среднего класса с бесступенчатой трансмиссией

»,

SAE J. Eng.

,

110

(

3

), стр.

2474

–

2483

.

4.

Carbone

,

G.

,

DE Novellis

,

L.

,

,

G.

и

494.

BuchBUHCHIRS ,M.

, 2010, «

Усовершенствованная модель КИМ для прогнозирования стационарных характеристик цепных приводов CVT

»,

ASME J. Mech. Дес.

,

132

(

2

), стр.

1

–

8

.

5.

DE Novellis

,

L.

и

Carbone

,

G.

, 2010, «

Экспериментальные исследования цепных сил в условиях непрерывного переменного

ASME J. Mech. Артикул

Mech. Артикул

,

132

(

12

), с.

121004

.

6.

Carbone

,

G.

,

Mangialardi

,

L.

и

Mantriota

,

G.

, 2002, «

,

G.

, 2002,«

,

g.

, 2002, 2002, «». зазора между пластинами в металлическом толкающем клиновом ремне Dynamics

»,

ASME J. Mech. Дес.

,

124

(

3

), стр.

543

–

557

.

7.

Carbone

,

G.

,

Mangialardi

,

L.

, and

Mantriota

,

G.

, 2004, “

A Сравнение характеристик полных и полутороидальных тяговых приводов

,

Мех. Мах. Теория

,

39

, стр.

921

–

942

.

8. Дес.

,

124

(

3

), стр.

448

–

455

3 9.

9.

Иманиши

,

T.

, и

Machida

,

H.

, 2001, “

Разработка блока Powertoros Полутороидальный вариатор (2) — Сравнение между 9000C 9003 Тороидальным и полнотороидальным вариатором

Управление движением

,

10

, стр.

1

–

8

.

10.

Цзоу

,

Z.

,

Чжан

,

Y.

,

Zhang

,

X.

и

Tobler

,

W.

, 2001, «

Моделирование и моделирование динамики привода тракции и контроль

2

2

. ”,

J. Mech Des.

,

123

, стр.

556

–

561

.

11.

Мачида

,

Х.

,

ITOH

,

H.

,

Imanishi

,

T.

и

Tanaka

,

H.

, 1995, «

Принцип дизайна Drive CVT

»,

International Congress and Exposition Detroit

, Мичиган, 27 февраля – 2 марта, SAE Technical Paper No.

12.

Tanaka

H.

и

Machida

H.

, 1996, «

Полуторидальный привод с непрерывной переменной передачей

,

Proc. Инст. мех. англ., Часть J: J. Eng. Трибол.

,

210

, стр.

205

–

212

.

13.

Ямамото

,

Т.

,

Мацуда

,

К.

и

Hibi

,

T.

, 2001, «

Анализ эффективности полутороидального CVT

,

JSAE Rev.

,

,

JSAE Rev.

,,

,

JSAE Rev. 9000.

,

,

JSAE Rev. 9000.

,

,

JSAE Rev.

,.

22

, стр.

565

–

570

.

14.

Шариф

,

К.Дж.

,

Эванс

,

Х. П.0003

П.0003

SNIDLE

,

R. W.

и

Newall

,

J. P.

, 2004, «

Моделирование толщины пленки и подтягивания в синхронизации с переменным уровнем приводимого отношения

,

44. j j j j j j j , Трибол.

,

126

, стр.

92

–

104

.

15.

Хэмрок

,

Б.Дж.

, 1994,

Основы жидкостной смазки (серия по машиностроению)

,

McGraw-Hill

,

Нью-Йорк

.

16.

Dowson

,

D.

, 1998, “

Modelling of Elastohydrodynamic Lubrication of Real Solids by Real Lubricants

,”

Meccanica

,

33

, pp.

47

–

58

.

17.

Greenwood

,

C. J.

, «

Система рекуперации энергии для трансмиссии транспортного средства

», Всемирная организация интеллектуальной собственности, Международная публикация № 6 A1/14 206 worldwide.espacenet.comhttp://worldwide.espacenet.com.

18.

Durack

,

M. J.

, Full Toroidal Traction Drive, Всемирная организация интеллектуальной собственности, Международная публикация № WO 2011/041851 A1, http://worldwide. espacenet.comhttp://worldwide. espacenet.com.

espacenet.comhttp://worldwide. espacenet.com.

19.

Tevaarwerk

,

J. L.

, 1981, «

Простая тепловая поправка для кривых тяги с большим вращением»

, ASME

3,

3. Дес. ,

103

, стр.

440

–

445

.

20.

Хабчи

,

В.

,

Вернь

,

П. 90

,

003

,

S.

,

Andersson

,

O.

,

Eyeheramendy

,

D.

и

Morales-Espjel

444444.

444444.

4.

и

4.

, 2010, «

Влияние зависимости тепловых свойств смазки от давления и температуры на поведение круговых ТЭГД контактов

»,

Трибол. Междунар.

,

43

(

10

), стр.

1842

–

1850

.

21.

Tevaarwerk

,

J. L.

, и

Johnson

,

K. L.

, 1979, «

Влияние рисологии жира

ASME J. Lubr. Технол.

,

101

, стр.

266

–

273

.

22.

Burke

,

M.

,

Briffet

,

G.

,

Fuller

,

J.

,

Heumann

,

H.

, и

Newall

,

J.

, 2003, “

Эффективность трансмиссии Оптимизация бесступенчатой трансмиссии (IVT) Torotrak

»,

Proceedings of SAE World Congress

, 3–6 марта, Детройт, Мичиган.

23.

Lee

,

A.

,

Hillsden

,

A.

,

ONO

,

Y.

,

,

,

,

,

,

,

Y.

,

Y.

,

.

S.

, “

Полнотороидальный тяговый привод, износостойкость при высоких температурах

”,

Материалы MPT2009-Sendai JSME International Conference on Motion and Power Transmissions

, 13–15 мая 2009 г.,

Островной курорт Мацусима

,

Япония

.

24.

Техническая документация группы SKF (1983 г.), RIV-SKF industrie s.p.a., Quaderni di formazione: i cuscinetti volventi, Сан-Торино, Италия.

25 .0003

Kotzalas

,

M

, 2004, «

Реология тяговой жидкости при низком сдвиговом напряжении и влияние на толщину пленки

»,

Proc. Инст. мех. англ., Часть J: J. Eng. Трибол.

,

218

, стр.

95

–

98

.

26.

Джонсон

,

К. Л.

, и

Кэмерон

,

R.

, 1967, «

Четвертая статья: Поведение упругогидродинамических масляных пленок при сдвиге при высоких контактных давлениях

»,

Proc. Инст. мех. англ.

Инст. мех. англ.

,

182

, стр.

307

–

330

.

27.

Johnson

,

K. L.

и

Tevaarwerk

,

J. L.

, 1977, «

Поведение сдвига эластогидрейнального масла 9000.0003

”,

Proc. Р. Соц. Лондон A

,

356

, стр.

215

–

236

.

28.

Wedeven

,

L.D.

, 1970, «

Оптические измерения в упругогидродинамических подшипниках качения

», Ph. D. диссертация, Имперский колледж, Лондонский университет.

D. диссертация, Имперский колледж, Лондонский университет.

29.

Карбон

,

Г.

,

Scaraggi

,

M.

и

Soria

,

L.

, 2009, «

Режим смазки на интерфейсе Pin-Pule ASME J. Мех. Дес.

,

131

(

1

), стр.

1

–

9

.

30.

Карбон

,

Г.

,

Scaraggi

,

M.

и

Mangialardi

,

L.

, 2009, «

EHL-Squeeze At Pin-Pulle

»,

Трибол. Междунар.

,

42

(

6

), стр.

862

–

865

3 90.

31.

Мартини

,

A.

и

Bair

,

S.

, 2010, «

The Role of Fragility in EHL Tribol Tribol

»,

Междунар.

,

43

, стр.

277

–

282

.

32.

Anghel

,

V.

,

Glovnea

,

R.P.

и

Spikes

,

H.A.

, 2004, «

Трение и пленкообразующее поведение пяти тяговых жидкостей

»,

J. Synth. Лубр.

,

21

(

1

), стр.

13

–

32

3.

В настоящее время у вас нет доступа к этому содержимому.

25,00 $

Покупка

Товар добавлен в корзину.

Проверить

Продолжить просмотр Закрыть модальный Новейшие технологии тороидальных трансмиссий обеспечивают бесперебойную подачу мощности и улучшенную топливную эффективность в вариаторах

Новые разработки для легковых автомобилей и электромобилей представлены на крупной конференции по трансмиссии

24 июня 2016 г. … Torotrak Group, ведущий разработчик и поставщик технологий снижения выбросов транспортных средств и повышения эффективности использования топлива, недавно представила новые достижения в области бесступенчатой трансмиссии (CVT), которые обещают повышение энергоэффективности и производительности в легковых автомобилях. , включая электромобили. Ожидается, что разработки Torotrak, обеспечивающие более широкий диапазон передаточных чисел и бесперебойную подачу мощности, будут способствовать дальнейшему росту популярности бесступенчатых трансмиссий, глобальные продажи которых, по прогнозам, к 2020 году уже достигнут 12 миллионов в год.

… Torotrak Group, ведущий разработчик и поставщик технологий снижения выбросов транспортных средств и повышения эффективности использования топлива, недавно представила новые достижения в области бесступенчатой трансмиссии (CVT), которые обещают повышение энергоэффективности и производительности в легковых автомобилях. , включая электромобили. Ожидается, что разработки Torotrak, обеспечивающие более широкий диапазон передаточных чисел и бесперебойную подачу мощности, будут способствовать дальнейшему росту популярности бесступенчатых трансмиссий, глобальные продажи которых, по прогнозам, к 2020 году уже достигнут 12 миллионов в год.

Выступая на Международном конгрессе VDI 2016 года «Привод для транспортных средств» во Фридрихсхафене, Германия, 22 июня, Джон Фуллер, директор по концепциям и интеллектуальной собственности Torotrak Group, представил презентацию под названием «Высокоэффективный «полностью тороидальный» тяговый привод CVT. – Технологические улучшения и применение к переднеприводным автомобилям , обсуждение последних достижений, оптимизирующих технологию вариаторов для рынка легковых автомобилей.

Объединив свой обширный опыт в трансмиссиях главного и вспомогательного привода, компания Torotrak разработала концепцию вариатора с передаточным числом до 12, приводимого в действие недорогой исполнительной системой. Вариатор подходит как для переднеприводных, так и для заднеприводных платформ и должен обладать высокой масштабируемостью, при этом традиционная гидравлическая версия уже продемонстрировала мощность более 300 кВт.

«Рыночные предпочтения смещаются от обычных автоматов к вариаторам», — прокомментировал Фуллер. «Наше решение может ускорить эту тенденцию, удовлетворяя потребности переднеприводных, а также потенциально заднеприводных компоновок, где высокие уровни крутящего момента и ограничения компоновки могут быть более сложными для традиционной технологии CVT».

Опыт Torotrak Group в области вспомогательных приводов привел к снижению стоимости системы, в частности, за счет использования экономически эффективного управления передаточным отношением вариатора с использованием технологии PitchSteerTM компании. Это обеспечивает широкий диапазон передаточных чисел, что может повысить эффективность автомобиля различными способами: во-первых, за счет уменьшения количества рассеиваемой энергии при трогании с места и, во-вторых, за счет обеспечения работы двигателя на более низких скоростях при крейсерской скорости. Кроме того, широкий диапазон передаточных чисел вариатора позволяет создавать простые и эффективные конструкции трансмиссии, которые максимально используют «разделение мощности», при котором только часть движущей силы передается вариатором, а оставшаяся часть передается по прямому механическому пути.

Это обеспечивает широкий диапазон передаточных чисел, что может повысить эффективность автомобиля различными способами: во-первых, за счет уменьшения количества рассеиваемой энергии при трогании с места и, во-вторых, за счет обеспечения работы двигателя на более низких скоростях при крейсерской скорости. Кроме того, широкий диапазон передаточных чисел вариатора позволяет создавать простые и эффективные конструкции трансмиссии, которые максимально используют «разделение мощности», при котором только часть движущей силы передается вариатором, а оставшаяся часть передается по прямому механическому пути.

Трансмиссия также может быть настроена как IVT (бесступенчатая трансмиссия) с «переключенной нейтралью», что может еще больше повысить экономию топлива за счет устранения необходимости в неэффективном пусковом устройстве транспортного средства, которое теряет мощность при пробуксовке. Система может быть настроена в соответствии с предпочтениями водителя на отдельных рынках, например, чтобы дать знакомое ощущение от вождения гидротрансформатора.

Фуллер также объяснил, как электромобили (EV) могут извлечь выгоду из последних разработок вариаторов. «Увеличивая крутящий момент на колесах на низких скоростях автомобиля, тороидальный вариатор может улучшить преодолеваемые подъемы и производительность или стать средством для создания электрической трансмиссии уменьшенного размера, которая имеет меньшую стоимость и вес», — сказал он. «С вариатором, сконфигурированным для достижения эффективности, превышающей 95%, также есть потенциал для увеличения запаса хода электромобиля».

В презентации Torotrak Group также рассматривалось влияние тороидальных вариаторов и бесступенчатых трансмиссий при использовании в автономных транспортных средствах. Обеспечивая непрерывный крутящий момент за счет плавного переключения передач, технология способна преодолеть неприятное ощущение прерывания крутящего момента, к которому очень чувствительны пассажиры таких автомобилей.

О Torotrak

Torotrak (LSE: TRK) является новатором и поставщиком низкоуглеродных автомобильных технологий, уделяя особое внимание механическим решениям, повышающим эффективность и снижающим выбросы CO2 в транспортных средствах. К ним относятся нагнетатель с переменным приводом V-Charge, ряд безредукторных тяговых трансмиссий Torotrak и система рекуперации энергии Flybrid, в которой используется механический маховик для захвата кинетической энергии во время торможения и эффективного возврата ее на колеса. Команда инженеров компании работает с проверенными глобальными технологическими партнерами первого уровня, чтобы обеспечить проверенный путь от прототипов до производства. В число клиентов входят крупные производители транспортных средств и их поставщики в секторах легковых, тяжелых и внедорожных автомобилей, а также ведущие команды автоспорта. www.torotrak.com

К ним относятся нагнетатель с переменным приводом V-Charge, ряд безредукторных тяговых трансмиссий Torotrak и система рекуперации энергии Flybrid, в которой используется механический маховик для захвата кинетической энергии во время торможения и эффективного возврата ее на колеса. Команда инженеров компании работает с проверенными глобальными технологическими партнерами первого уровня, чтобы обеспечить проверенный путь от прототипов до производства. В число клиентов входят крупные производители транспортных средств и их поставщики в секторах легковых, тяжелых и внедорожных автомобилей, а также ведущие команды автоспорта. www.torotrak.com

Torotrak Media Contact

Пол Чаддертон из Market Engineering

[email protected]

Torotrak Group Контактное лицо:

Софи Рэгг, специалист по маркетингу

[email protected]

+44 (0) 1327 855190

Ресурсы

Изображения можно загрузить из нашей редакции без регистрации.

Инст. мех. англ.

Инст. мех. англ. D. диссертация, Имперский колледж, Лондонский университет.

D. диссертация, Имперский колледж, Лондонский университет.

… Torotrak Group, ведущий разработчик и поставщик технологий снижения выбросов транспортных средств и повышения эффективности использования топлива, недавно представила новые достижения в области бесступенчатой трансмиссии (CVT), которые обещают повышение энергоэффективности и производительности в легковых автомобилях. , включая электромобили. Ожидается, что разработки Torotrak, обеспечивающие более широкий диапазон передаточных чисел и бесперебойную подачу мощности, будут способствовать дальнейшему росту популярности бесступенчатых трансмиссий, глобальные продажи которых, по прогнозам, к 2020 году уже достигнут 12 миллионов в год.

… Torotrak Group, ведущий разработчик и поставщик технологий снижения выбросов транспортных средств и повышения эффективности использования топлива, недавно представила новые достижения в области бесступенчатой трансмиссии (CVT), которые обещают повышение энергоэффективности и производительности в легковых автомобилях. , включая электромобили. Ожидается, что разработки Torotrak, обеспечивающие более широкий диапазон передаточных чисел и бесперебойную подачу мощности, будут способствовать дальнейшему росту популярности бесступенчатых трансмиссий, глобальные продажи которых, по прогнозам, к 2020 году уже достигнут 12 миллионов в год.

Это обеспечивает широкий диапазон передаточных чисел, что может повысить эффективность автомобиля различными способами: во-первых, за счет уменьшения количества рассеиваемой энергии при трогании с места и, во-вторых, за счет обеспечения работы двигателя на более низких скоростях при крейсерской скорости. Кроме того, широкий диапазон передаточных чисел вариатора позволяет создавать простые и эффективные конструкции трансмиссии, которые максимально используют «разделение мощности», при котором только часть движущей силы передается вариатором, а оставшаяся часть передается по прямому механическому пути.

Это обеспечивает широкий диапазон передаточных чисел, что может повысить эффективность автомобиля различными способами: во-первых, за счет уменьшения количества рассеиваемой энергии при трогании с места и, во-вторых, за счет обеспечения работы двигателя на более низких скоростях при крейсерской скорости. Кроме того, широкий диапазон передаточных чисел вариатора позволяет создавать простые и эффективные конструкции трансмиссии, которые максимально используют «разделение мощности», при котором только часть движущей силы передается вариатором, а оставшаяся часть передается по прямому механическому пути.

Torotrak (LSE: TRK) является новатором и поставщиком низкоуглеродных автомобильных технологий, уделяя особое внимание механическим решениям, повышающим эффективность и снижающим выбросы CO2 в транспортных средствах.

К ним относятся нагнетатель с переменным приводом V-Charge, ряд безредукторных тяговых трансмиссий Torotrak и система рекуперации энергии Flybrid, в которой используется механический маховик для захвата кинетической энергии во время торможения и эффективного возврата ее на колеса. Команда инженеров компании работает с проверенными глобальными технологическими партнерами первого уровня, чтобы обеспечить проверенный путь от прототипов до производства. В число клиентов входят крупные производители транспортных средств и их поставщики в секторах легковых, тяжелых и внедорожных автомобилей, а также ведущие команды автоспорта. www.torotrak.com

К ним относятся нагнетатель с переменным приводом V-Charge, ряд безредукторных тяговых трансмиссий Torotrak и система рекуперации энергии Flybrid, в которой используется механический маховик для захвата кинетической энергии во время торможения и эффективного возврата ее на колеса. Команда инженеров компании работает с проверенными глобальными технологическими партнерами первого уровня, чтобы обеспечить проверенный путь от прототипов до производства. В число клиентов входят крупные производители транспортных средств и их поставщики в секторах легковых, тяжелых и внедорожных автомобилей, а также ведущие команды автоспорта. www.torotrak.com Пол Чаддертон из Market Engineering

[email protected]

Софи Рэгг, специалист по маркетингу

[email protected]

+44 (0) 1327 855190

Изображения можно загрузить из нашей редакции без регистрации.