Установка момента впрыска (зажигания) на КАМАЗ.

Необходимость регулировки возникает очень часто у водителей КамАЗа. Например, в поле оборвало пластины привода ТНВД, и что делать? Побежал за пластинами, поменял и тут надо обычными ключами без стробоскопов и прочей спецтехники, не то что бы уехать, но и продолжить работать дальше. Как же это сделать в полевых условиях? Все будет описано простым и понятным языком, но придется немного вникнуть в теорию…

Многие счастливые обладатели дизельной техники привыкли «момент впрыска» называть «зажиганием», как на бензиновом двигателе, но это не важно, главное понять смысл процесса.

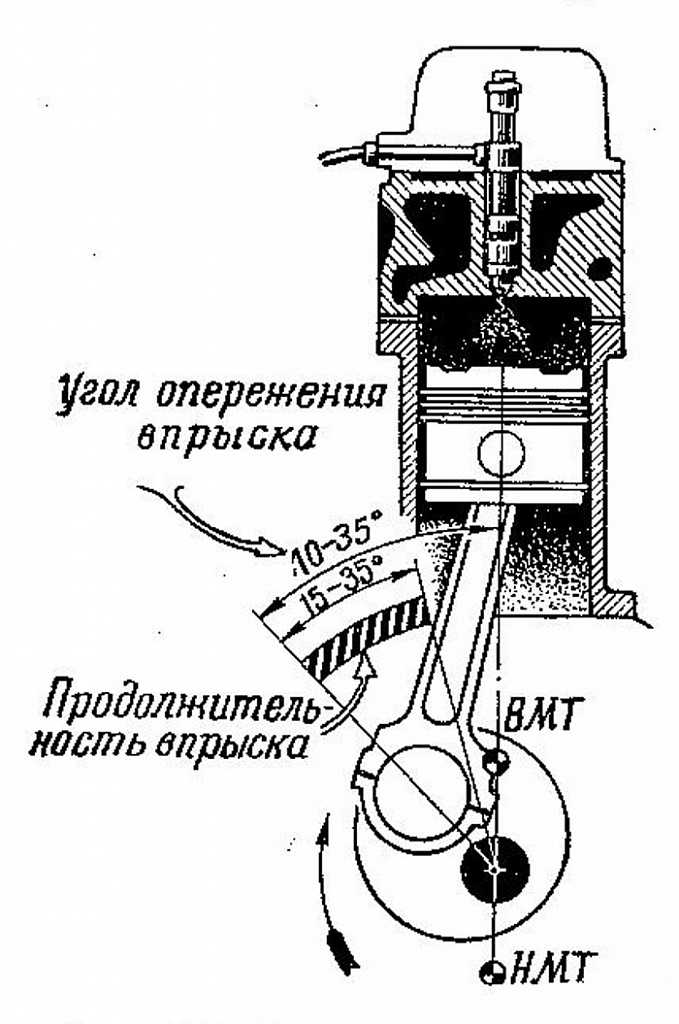

Момент впрыска — это начало подачи дизельного топлива, когда поршень подошел к верхней мертвой точке при закрытых впускных и выпускных клапанах. Получается, поршень сжал воздух максимально, именно в этот момент надо подавать топливо.

Вообще, а зачем его настраивать? Почему с завода не поставят раз и навсегда, что бы мы не мучились?

Все просто! Для каждого двигателя момент впрыска свой, нет абсолютно одинаковых агрегатов и узлов, да и топливо тоже может отличаться банально — зимняя и летняя солярка.

Для этого нам и дана возможность его регулировки, хотя абсолютно на каждом двигателе есть МЕТКИ или ГРАДУСЫ… Если зажигание поставить точно по меткам машина будет конечно работать идеально, но если это эталонный двигатель, эталонный ТНВД, и ГОСТовское топливо. Метка — это своего рода ориентир, от которого надо исходить, иначе не было бы у нас возможности крутить-вертеть в поисках наилучшего.

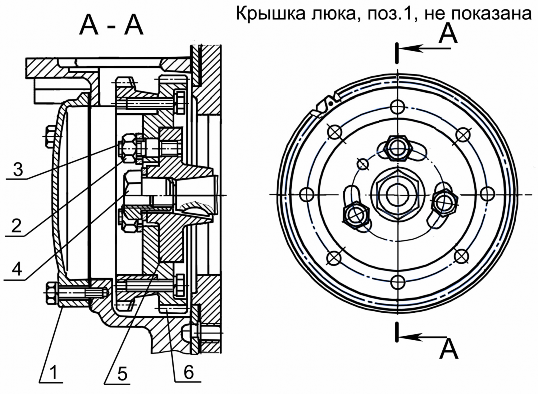

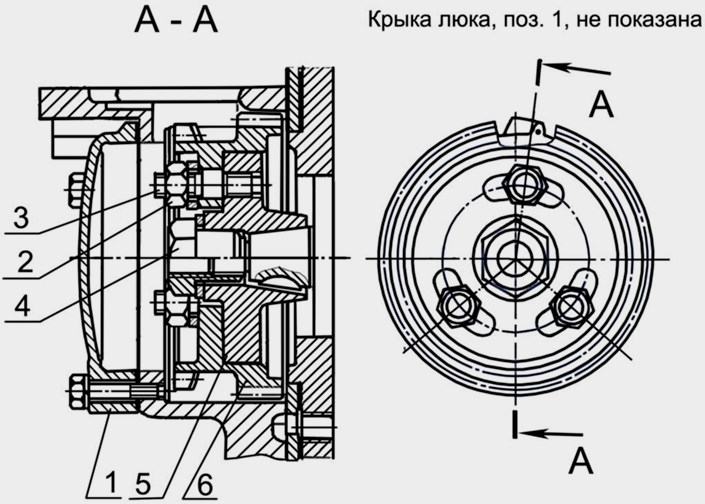

На КамАЗе сам привод ТНВД ставится на шпонку со стороны коробки, а вот муфту ТНВД можно повернуть в двух вариантах с разницей в 180 градусов. Так вот обычно, когда зажимной винт привода находится сверху, тогда метка на ТНВД и на муфте должны быть друг напротив друга.

Итак, поставили все по меткам, затянули и можно заводить. Машина должна завестись, если нет запуска и с выхлопной идет белый дым, значит перепутали на 180 градусов. Открутили, повернули на 180 , затянули и теперь точно заводим. Если меток нет, или их там непонятное количество набитых ранее, то ставить надо примерно посередине регулировочных прорезей.

После того как завели машину надо понимать, а как же должен то работать двигатель, какой же он, тот самый «момент»? Чтобы это понять, надо знать признаки ПОЗДНЕГО и РАННЕГО момента.

Поздний момент впрыска — это когда поршень уже пошел вниз от ВМТ, и только тогда начинает поступать топливо, взрыв идет вдогонку. В работе двигателя это можно определить по некоторым признакам:

Белый дым из выхлопа, особенно на холодном двигателе, и чем позднее , тем больше дыма.

Мягко работает.

При плавном нажатии на педаль газа двигатель трясет на средних оборотах, потом его как бы прорывает и тряска исчезает на повышенных.

Машина тупая и плохо тянет.

Большой расход.

Греется.

Ранний момент впрыска — это когда поршень еще не подошел к верхней мертвой точке, а топливо уже начало поступать, взрыв идет навстречу поршню. В работе двигателя это определяется по следующим признакам:

В работе двигателя это определяется по следующим признакам:

Двигатель работает жестко.

При резкой перегазовке или в нагрузку слышен звон, как будто клапанов, и чем выше температура двигателя, тем звон сильнее.

При сильно раннем моменте впрыска возможен белый дым.

Плохая тяга.

Большой расход.

Как правило, момент выставленный по заводским меткам чуть поздноват.

Далее, допустим, поняли, что зажигание позднее и надо его поставить раньше, что делать, куда крутить?

Момент выставляется при рабочей температуре двигателя, но если явно видны признаки неправильной работы и на холодном, то можно уже начинать регулировку.

Выставляем привод таким образом, что бы метка была сверху, (можно и свою сделать) и отпускаем два болта на 17. Теперь надо понять что двигатель остается на месте, а крутится муфта ТНВД.

Раньше — двигать привод ТНВД по ходу движения, то есть по часовой стрелке.

Позже — двигать привод ТНВД в обратную сторону движения — против часовой стрелки.

И самое важное!!! Двигать привод надо по чуть-чуть, примерно на толщину спички от метки!!! И обязательно затягивать болты!!!

После чего запускаем двигатель и проверяем его работу, если изменений нет или работа машины все еще не устраивает, можно повторить, и двинуть еще немного. Это необходимо повторять до тех пор, пока при резкой газовке или в нагрузку не появится небольшой звон, тогда можно двинуть чуть обратно, и звон исчезнет, вот это и будет тем самым моментом.

Главное двигать на что-то ориентируясь и немного сразу, чтобы не запутаться.

Правильно выставленный момент впрыска, это наилучшая тяга, с наименьшим расходом топлива, а это очень важные показатели в работе любой машины.

Фирсов Роман

TNVD. ORG, 2023

ORG, 2023

Все права защищены.

Жаждите воспользоваться услугой классический секс от притягательных индивидуалок с веб-сайта http://prostitutkipermi365.party/klassicheckiy-seks, если вам нравится занимать реальную сторону и позволять индивидуалке всячески доминировать во время траха.

Спасибо, Ваше сообщение успешно отправлено!

Установка опережения впрыска на дизеле

Своевременное опережение впрыска так же важно для дизельных двигателей, как правильно отрегулированный момент зажигания для бензиновых.

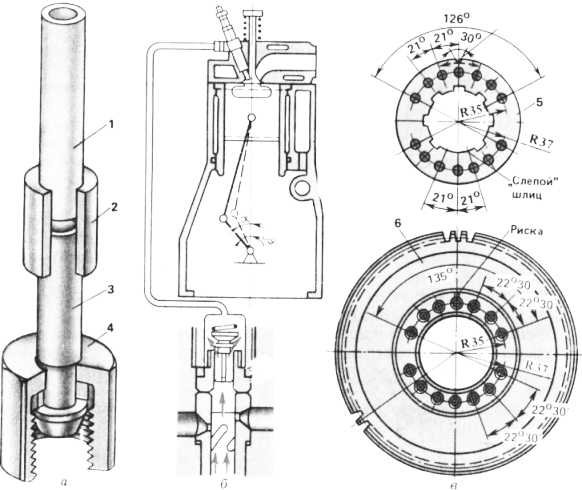

Зачастую говорят не об опережении впрыска, а об опережении нагнетания как о главном контрольном параметре топливного насоса высокого давления. Речь идет о том, какой угол пройдет коленчатый вал за время от момента начала выталкивания топлива из нагнетательной секции насоса в топливопровод высокого давления до момента, в который поршень достигнет ВМТ. Установка опережения впрыска — это установка момента нагнетания топлива топливным насосом относительно определенного положения коленчатого вала. Обычно она производится по положению первого цилиндра, и положение насоса высокого давления для первого цилиндра будет правильным и для всех остальных цилиндров.

Обычно она производится по положению первого цилиндра, и положение насоса высокого давления для первого цилиндра будет правильным и для всех остальных цилиндров.

Проверка и установка опережения впрыска производится в случае падения мощности двигателя, при «жесткой» работе его, дымности выхлопа, а также периодически — через каждые 50 000—60 ООО км во время плановой проверки на СТО.

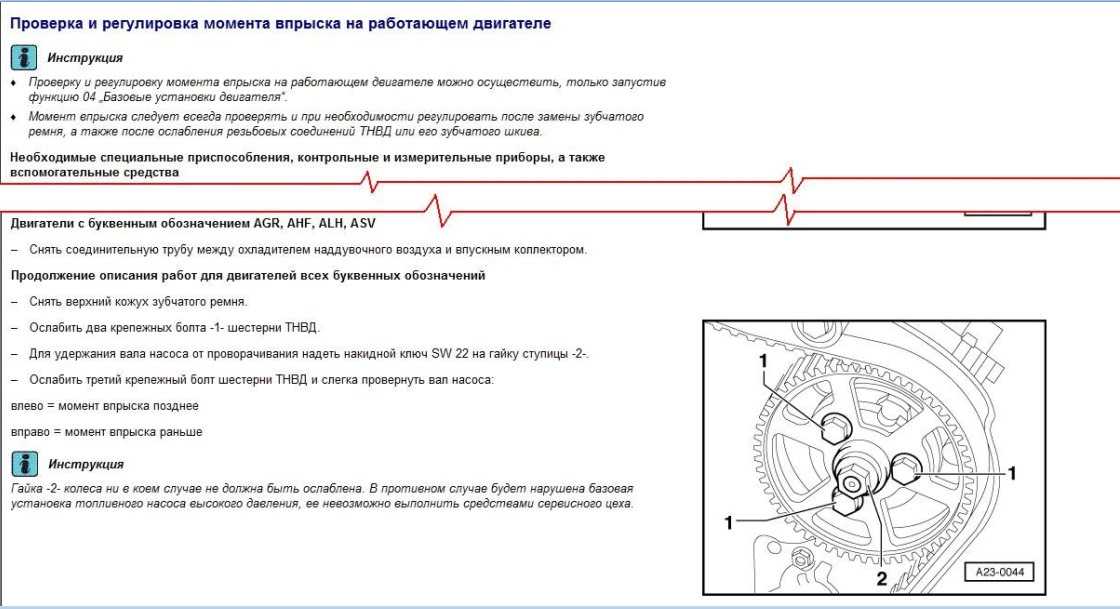

На деле дизельные двигатели крайне редко требуют установки момента впрыска — реже, чем современные карбюраторные автомобили. Неизбежна регулировка момента впрыска лишь после замены зубчатого ремня, влекущей смещение топливного насоса.

Статический метод

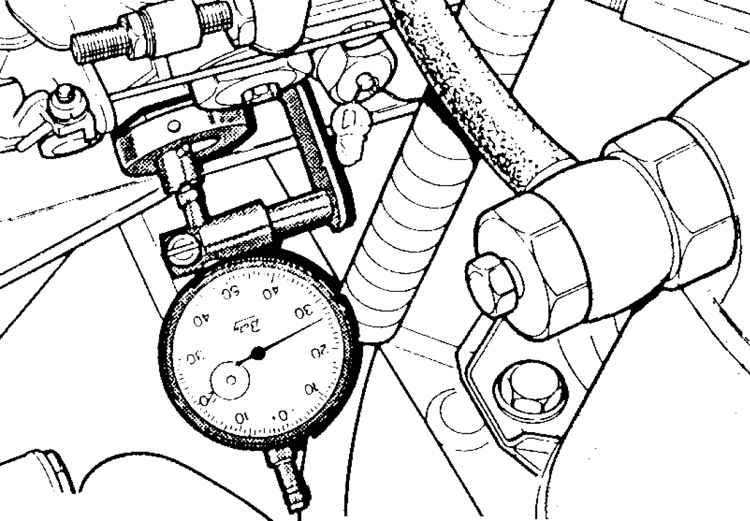

Статический метод проверки и установки опережения впрыска наиболее прост и доступен.

Потребуется моментоскоп — приспособление для определения момента впрыска методом слива (прозрачная пластмассовая трубка с наконечником, позволяющим надеть ее на выпускной штуцер, на место снятого трубопровода, ведущего к форсунке).

Потребуется также ключ для снятия наконечника провода высокого напряжения и ключ для выполнения регулировки в случае необходимости.

На плунжерных насосах проверка производится следующим образом.

Снимите трубопровод высокого давления, ведущий к первому цилиндру, и наденьте на штуцер трубку-моментоскоп

Установите управляющий рычаг регулятора в положение максимальной подачи топлива. Если нужно, удалите воздух из топливной системы топливоподкачивающим насосом или при помощи стартера.

Проворачивайте коленчатый вал до момента, пока стеклянную трубку моментоскопа не заполнит топливо, затем верните коленвал назад примерно на четверть оборота.

Снова медленно проворачивайте коленвал, наблюдая при этом за трубкой моментоскопа: начало движения топлива в трубке означает момент начала нагнетания, поэтому запомните положение установочных знаков на маховике или насосе.

Если установочный знак на фланце насоса не совпадет со знаком на распредвале, требуется регулировка опережения зажигания.

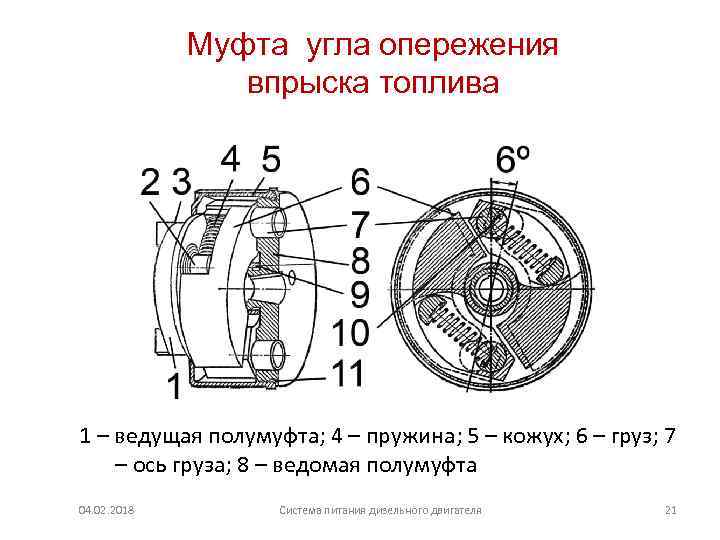

Регулируется оно или вращением переставной части муфты в пределах, которые позволяет регулировочный винт, или (в тех конструкциях, в которых насос крепится фланцево) вращением насоса относительно своей оси.

Остается добавить, что плунжерные насосы встречаются довольно редко, около 90 % дизельных автомобилей оснащены насосами распределительного типа.

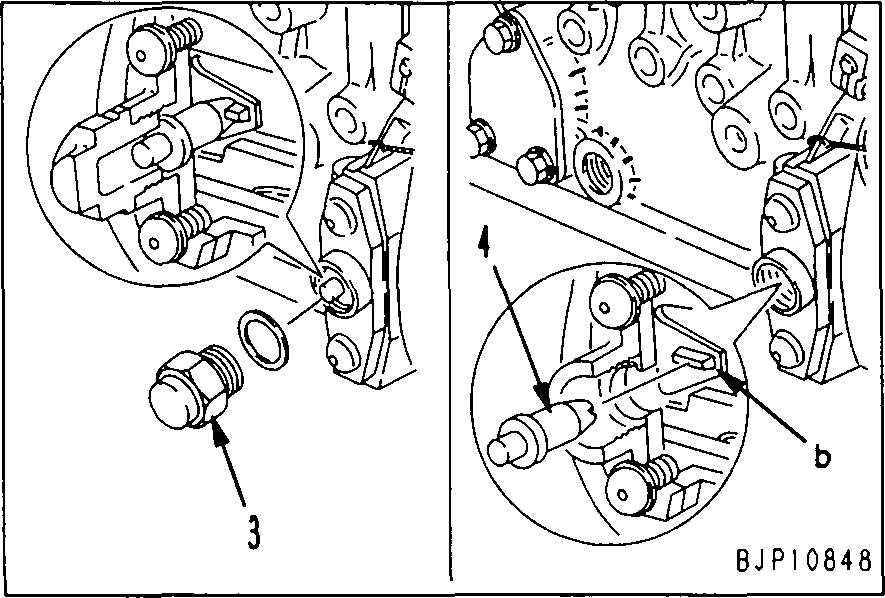

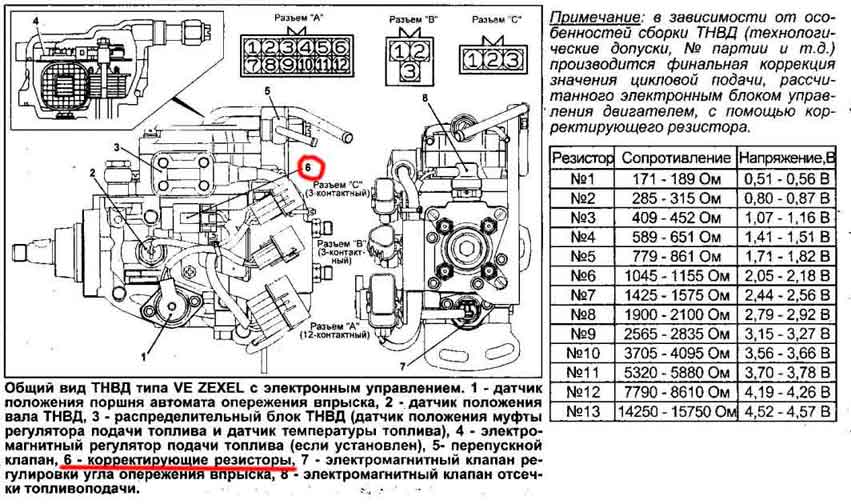

К топливным насосам высокого давления распределительного типа относятся насосы фирмы «Bosch», японских фирм, большинство насосов фирмы «Lucas». В таких насосах есть заглушки, закрывающие отверстие для установки датчика часового типа или установочного штифта (производимых, кстати, теми же фирмами).

Проверка опережения впрыска на насосах распределительного типа сложнее.

Для нее потребуются уже упомянутые датчик, а также установочные штифты в зависимости от типа двигателя. Эту операцию, как и проверку опережения впрыска динамическим методом с использованием специального дизельного стробоскопа («Bosch», «Sun», AVL, «Time Track Stanodyne», «Technotest» и др.), выгоднее производить у профессионалов на СТО.

Опережение впрыска на насосах распределительного типа статическим методом регулируется так.

Вращая коленвал, установите — поршень первого цилиндра в ВМТ. Ориентируйтесь по установочным знакам, либо действуйте с помощью установочного штифта:

Ориентируйтесь по установочным знакам, либо действуйте с помощью установочного штифта:

Снимите заглушку с топливного насоса, вставьте на ее место датчик в специальной оправке и действуйте в соответствии с инструкцией. Датчик должен показать заданную величину опережения нагнетания впрыска. В случае необходимости регулировки ослабьте крепление насоса и поверните его соответствующим образом, а затем повторно проверьте опережение.

При регулировочных работах не трогайте креплений, указанных стрелками:

1.

2. Машина для литья под давлением

3. Форма

4. Молдинг

5. Использование переработанных материалов

6.

|

Hi-Tech Mold & Tool, Inc

Это первый из двух видеороликов, посвященных обучению машинам для литья под давлением. Первое видео посвящено блоку впрыска.

Наш список оборудования содержит как количество унций полистирола, которое может вместить каждый блок впрыска или цилиндр машины для литья под давлением, так и пиковое давление впрыска. Унции полистирола наиболее полезны, поскольку, если у вас есть объем интересующей вас детали, вы можете определить, достаточно ли велик ствол или инъекционный узел для изготовления вашей детали. Поставщики материалов рекомендуют, чтобы объем детали был не ниже 20% вместимости бочки и не выше 80% вместимости бочки. Если объем детали слишком мал по сравнению с объемом цилиндра, то время пребывания может привести к деградации материала. Если объем части слишком велик, расплав может не получить хорошего перемешивания, и может возникнуть вероятность образования нерасплавленных гранул.

Если объем детали слишком мал по сравнению с объемом цилиндра, то время пребывания может привести к деградации материала. Если объем части слишком велик, расплав может не получить хорошего перемешивания, и может возникнуть вероятность образования нерасплавленных гранул.

Основными частями инъекционной установки являются цилиндр, шнек, бункер для материала и метод создания давления, гидравлический или электрический. Внутри обогреваемого ствола находится возвратно-поступательный винт. Шнек используется для подачи материала к передней части шнека за стопорное кольцо. Существуют разные винты для разных смол, но чаще всего подходит винт общего назначения.

Пока винт пластифицируется или набирает следующий выстрел, он поворачивается и медленно движется назад. К шнеку прикладывают обратное давление, чтобы в материале перед шнеком не было воздушных карманов. Материал течет по стопорному кольцу и перед наконечником винта. Когда шнек начинает двигаться вперед, чтобы начать стадию заполнения, стопорное кольцо предотвращает вытекание материала обратно и удерживает его в форме.

Хотя они не показаны на рисунке ниже, на самом деле в блоке просверлено много отверстий для регулирования температуры с помощью горячей воды, масла или нагревателей.

Хотя они не показаны на рисунке ниже, на самом деле в блоке просверлено много отверстий для регулирования температуры с помощью горячей воды, масла или нагревателей. Поскольку получение только одного продукта за один раз очень неэффективно, пресс-форма обычно имеет несколько полостей, соединенных с бегунком, чтобы можно было изготовить много продуктов за один раз.

Поскольку получение только одного продукта за один раз очень неэффективно, пресс-форма обычно имеет несколько полостей, соединенных с бегунком, чтобы можно было изготовить много продуктов за один раз. Эти части иногда выбрасываются, но в других случаях они тонко измельчаются и повторно используются в качестве материалов для лепки. Эти материалы называются переработанными материалами.

Эти части иногда выбрасываются, но в других случаях они тонко измельчаются и повторно используются в качестве материалов для лепки. Эти материалы называются переработанными материалами. Состояние литья

Состояние литья