Выбор режима ручной дуговой сварки

0На сумму: 0 р.

Дуговую сварку контролируют ряд параметров, а именно:

- сварочный ток

- напряжение дуги

- скорость сварки

- род и полярность тока

- положение шва в пространстве

- тип электрода и его диаметр

Поэтому перед началом работы следует подобрать значения этих параметров так, чтобы сварочный шов получился требуемого размера и хорошего качества.

1.1 Сварочный ток (выбор сварочного тока посредством подбора диаметра электрода)

Важнейшим параметром при работе ручной дуговой сварки является сила сварочного тока. Именно сварочный ток будет определять качество сварочного шва и производительность сварки в целом.

Обычно рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если таковой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока прямо на упаковках своей продукции.

Диаметр электрода подбирают в зависимости от толщины свариваемого изделия. Однако помните, что увеличение диаметра электрода уменьшает плотность сварочного тока, что приводит к блужданию сварочной дуги, её колебаниям и изменениям длины. От этого растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Таблица 1.1

| Примерное соотношение толщины металла, диаметра электрода и сварочного тока | ||||||||

| Толщина металла, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

|---|---|---|---|---|---|---|---|---|

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сварочный ток, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 200-250 | 200-350 |

1.2 Напряжение дуги (длина сварочной дуги)

После того, как сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Таблица 1.2

| Примерное соотношение диаметра электрода и длины дуги | ||||||||

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

|---|---|---|---|---|---|---|---|---|

| Длина дуги, мм | 0,6 | 2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6,5 |

1.3 Скорость сварки

Выбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки следует так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин.

Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

На рисунке видно, что при увеличении скорости заметно уменшается ширина шва, при этом глубина проплавления остается почти неизменной. Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

1.4 Род и полярность тока

У большинства моделей бытовых аппаратов для ручной дуговой сварки на выходе путем выпрямления переменного тока образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали:

- При прямой полярности деталь подсоединяется к зажиму «+», а электрод к зажиму «-»

- При обратной полярности деталь подключается к «-», а электрод – к «+»

На положительном полюсе выделяется больше тепла, чем на отрицательном. Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

| Постоянный ток | |

| Прямая полярность | Обратная полярность |

|

|

|---|---|

Низколегированные стали — это конструкционные стали, в которых содержится не больше 2,5% легирующих элементов (углерода, хрома, марганца, никеля и т.д., причем углерода не должно быть более 0,2 %), широко применяются в строительстве, судостроении, трубопрокатном производстве. Сварку низколегированных сталей можно производить как ручным способом, так и автоматически, вне зависимости от полярности тока.

1.5 Зажигание (возбуждение) сварочной дуги

Зажигание (возбуждение) сварочной дуги можно производить 2-мя способами.

Первый способ: Чиркаем концом электрода о поверхность металла (напоминает движение зажигаемой спички). Данный способ чаще всего применяют на новом электроде. Этот метод прост и особых профессиональных навыков не требует. Данный способ чаще всего применяют на новом электроде. Этот метод прост и особых профессиональных навыков не требует. |

Второй способ можно назвать «касанием», т.к. электрод подводят вертикально (перпендикулярно) к месту начала сварки и после легкого прикосновения к поверхности изделия отводят верх на расстояние примерно в 3-5 мм. Чаще всего этот способ применяют в труднодоступных, узких и прочих неудобных местах. |

|---|

Спасибо за подписку!

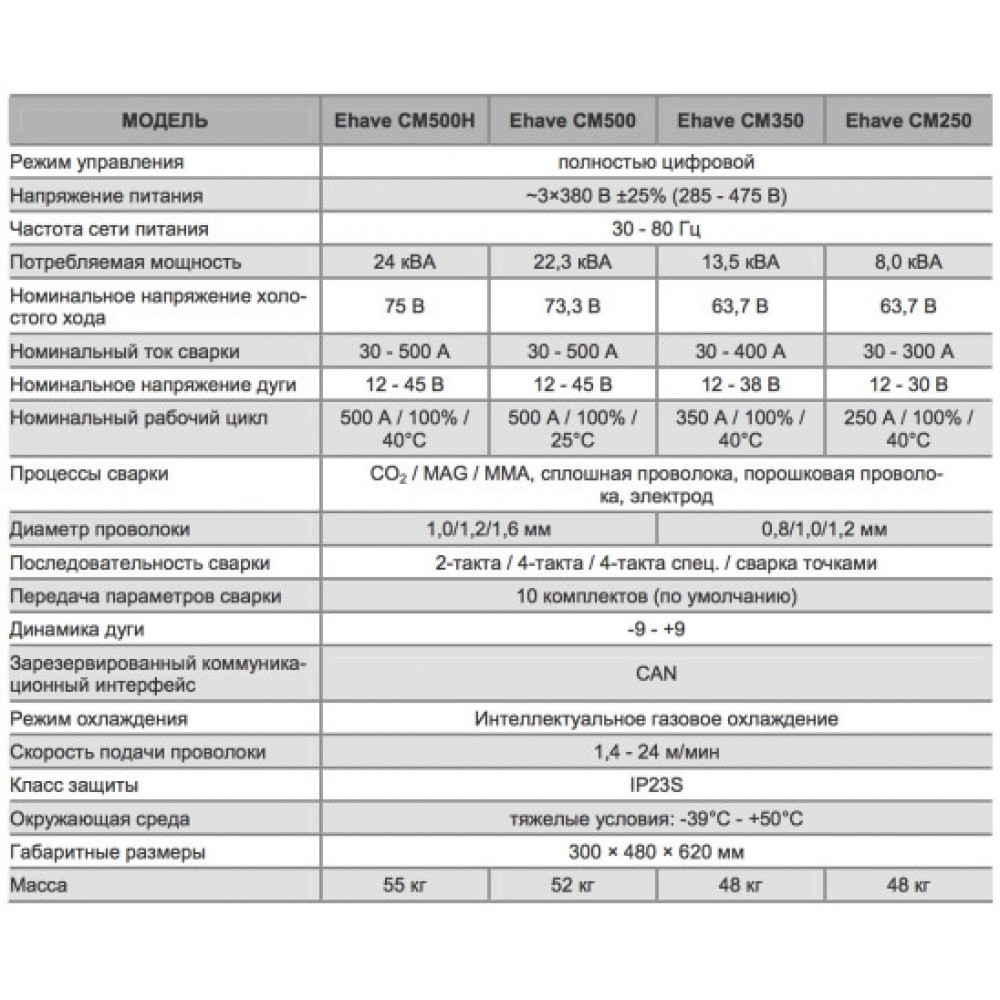

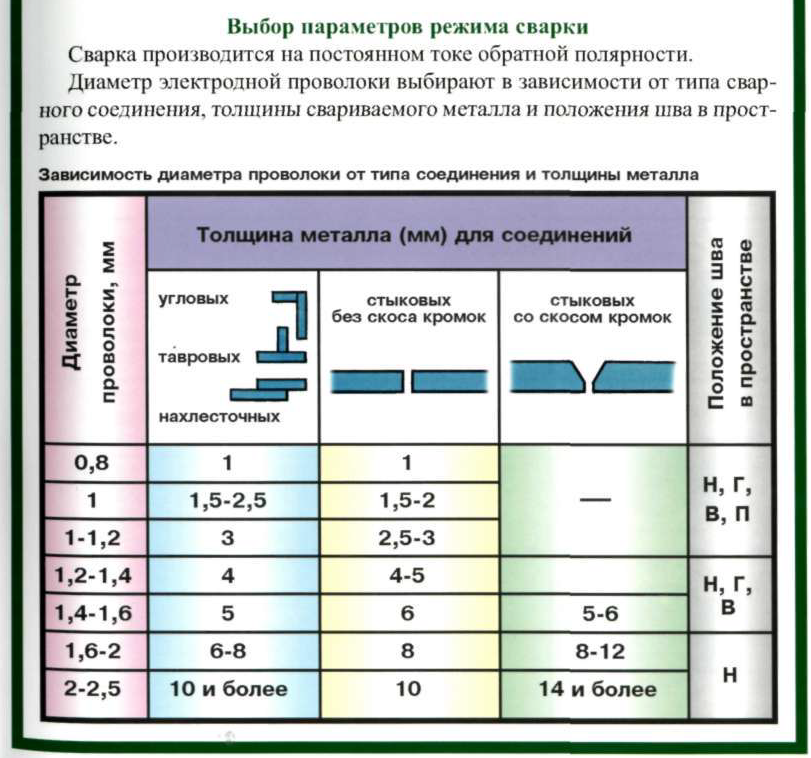

Режимы полуавтоматической сварки: как правильно настроить оборудование

Вопросы, рассмотренные в материале:

- 5 основных параметров настройки сварочного оборудования

- Таблицы режимов полуавтоматической сварки

Качественное изделие на выходе можно получить, только грамотно настроив режимы полуавтоматической сварки. И если опытные специалисты не испытывают с этим никаких проблем, то у новичков подобная задача может вызвать определенные трудности.

Впрочем, не все так печально. В подавляющем большинстве случаев все решается с помощью «шпаргалок» – специальных таблиц, которые содержат необходимые данные. Хотя и практика, и теоретические знания в этом деле также имеют огромное значение.

Принципы работы полуавтоматической сварки

Полуавтоматическая сварка является разновидностью дуговой и отличается от нее тем, что процесс осуществляется за счет автоматизации подачи электродной проволоки в сварочную ванну и одновременного воздействия на нее защитного газа. Остальные операции выполняются вручную. Используемый при сварке газ предназначается для полной защиты нагретых и расплавленных основных материалов и электродов от воздействия воздуха, который может не только замедлить процесс, но и полностью его остановить.

При сварке металлов ключевой задачей является поддержание определенного температурного режима. Недостаточный прогрев шва не сможет обеспечить качественного расплавления кромок свариваемых заготовок и смешивания их между собой и с присадочным материалом. При завышении температуры происходит кипение и испарение металла, что является причиной возникновения химических реакций с атмосферными газами. Усложняет ситуацию и то, что для некоторых металлов и сплавов такие процессы могут начать происходить еще при температурах, ниже необходимых для формирования качественного сварочного шва.

При завышении температуры происходит кипение и испарение металла, что является причиной возникновения химических реакций с атмосферными газами. Усложняет ситуацию и то, что для некоторых металлов и сплавов такие процессы могут начать происходить еще при температурах, ниже необходимых для формирования качественного сварочного шва.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

При использовании разных типов сварочного оборудования такую проблему решают по-разному. У рассматриваемой нами сегодня полуавтоматической сварки, которую еще называют MIG/MAG, имеется два технологических отличительных момента. Первым является то, что защитный газ подается непосредственно в зону плавления, а вторым – установка оснащена автоматической подстройкой для регулирования скорости подачи присадочного материала и изменения силы сварочного тока.

Подача сварочной проволоки осуществляется при помощи протяжного механизма, для которого перед выполнением операции необходимо рассчитать режимы полуавтоматической сварки, учитывая правильное соотношение скорости и температуры плавления, чтобы обеспечить равномерное заполнение шва и высокую производительность работ.

Функцию защитной среды могут выполнять активные газы (водород, азот или кислород) либо инертные – аргон или гелий. В промышленном производстве преимущественно используется смесь углекислоты и аргона в пропорции 1:4, что вполне достаточно для выполнения стандартных процессов. При сварке специфических материалов, к примеру, дюралей, латуней или инструментальных высоколегированных сталей, приходится варьировать соотношением состава смеси.

Несмотря на то, что расходные материалы (сварочная проволока и газ) стоят дорого, освоение именно полуавтоматической сварки является наилучшим вариантом для новичков по двум причинам.

Ко второму плюсу относится эргономичность, то есть полный визуальный контроль состояния шва, возможность использования любого пространственного положения и, что самое главное, выполнимость сварного шва даже на очень тонкостенных деталях.

Отрицательным моментом можно считать разве что привязанность к определенной рабочей территории, хотя если использовать газовые баллоны меньшей емкости, то мобильность значительно увеличивается.

5 основных параметров настройки сварочного оборудования

Для точного подбора режимов полуавтоматической сварки в среде защитных газов необходимо знать их основу. Есть определенные параметры настройки такого оборудования. Ознакомившись с ними и применив на практике, любой сварщик сможет произвести правильную наладку без посторонней помощи.

1. Марка материала сварочной проволоки и ее диаметр.

Прежде чем приступить к работе, необходимо определиться с тем, какого диаметра нужно использовать проволоку для выполнения работ. Такой параметр варьируется в пределах от 0,5 до 3 мм. При расчете режимов полуавтоматической сварки необходимо учитывать такой показатель.

Кроме того, для правильного подбора диаметра проволоки существуют следующие определенные рекомендации, которые необходимо принимать во внимание:

- Выбор диаметра присадочной проволоки следует производить с учетом толщины свариваемой металлической заготовки.

- Стоит брать в расчет, что при каждом диаметральном размере проявляются определенные характеристики. Как замечено большинством сварщиков, при использовании проволоки небольшого диаметра наблюдается стабильное горение дуги и небольшое разбрызгиванием металла.

- Чем больше диаметр проволоки, тем выше должна быть сила тока.

- Следует учитывать марку сварочной проволоки.

- Сваривание заготовок из низколегированных и низкоуглеродистых сталей производится с помощью проволоки и добавления раскислителей. В ее составе должны присутствовать элементы марганца и кремния.

- При обработке высоколегированных и легированных сталей в среде защитных газов материал проволоки и детали, предназначенной для сваривания, должен быть тем же.

Независимо от того, какие выбраны режимы работы полуавтоматической сварки в среде защитных газов, всегда следует правильно подбирать необходимый диаметр присадочной проволоки, от этого зависит качество и прочность сварного соединения.

2. Полярность, сила и род сварочного тока.

В параметры режима полуавтоматической сварки включена правильная настройка тока, который используется при сваривании и обработке металлических изделий. В стандартном приборе такого типа допускается ручная регулировка показателей полярности, силы и рода сварочного тока, каждый из которых несет в себе определенные критерии.

Например, при увеличении силы тока при сварке увеличивается глубина провара. А сама сила тока увеличивается пропорционально диаметру электрода. Помимо всего, не следует выпускать из вида свойства используемого для сварки металла.

Следует принимать во внимание такие показатели, как род тока и полярность. Как правило, процесс полуавтоматической сварки производится в среде защитных газов, но следует корректировать показатели обратной полярности и постоянного тока. Прямую полярность применяют очень редко, поскольку данные параметры сварки полуавтоматом не обеспечивают устойчивой дуги, что ухудшает качество сварного соединения. Но есть и исключения – для сварки алюминиевых материалов довольно часто используют переменный ток.

Иногда, особенно начинающие сварщики, игнорируют один важный показатель – напряжение сварочной дуги. А от этого параметра больше всего зависит глубина проварки металла и площадь сварного шва. Установка слишком высокого напряжения может стать причиной сильного разбрызгивания расплавленного металла во время процесса сварки и появления пор в соединении. При таких параметрах газовые смеси не обеспечат в достаточной мере защиту сварочной ванны. Для правильной настройки напряжения дуги следует ориентироваться на значения силы тока.

При таких параметрах газовые смеси не обеспечат в достаточной мере защиту сварочной ванны. Для правильной настройки напряжения дуги следует ориентироваться на значения силы тока.

3. Скорость подачи сварочной проволоки.

Рассчитывая режимы полуавтоматической сварки в углекислом газе, следует учитывать показатель скорости подачи проволоки, который существенно влияет на качество сварочного шва.

Главные особенности такого параметра:

- необходимый диапазон значений скоростных показателей подачи проволоки регламентируется в соответствии с ГОСТами;

- такой параметр может подбираться в процессе выполнения операции, но всегда следует учитывать особенности структуры металла и толщину заготовки;

- толстостенные металлические детали необходимо сваривать быстрее, причем соединение должно быть более тонким;

- сварку следует производить без излишней спешки, в противном случае электрод выйдет из области защитной газовой смеси, что может привести к окислению при его взаимодействии с кислородом;

- выполнение шва на маленькой скорости будет причиной образования непрочного пористого шва.

4. Отходящие газы.

Режимы полуавтоматической сварки предполагают использование газовых смесей, предназначенных для защиты области сварки от окисления кислородом. В технологии указывается, что возможно применение разных газов. Но на практике в основном используют для этих целей СО2 (углекислый газ) по ГОСТу 8050-85. Его основными критериями при выборе являются доступность и невысокая стоимость. Поставку такого газа осуществляют в металлических прочных баллонах.

При заправке углекислотных баллонов обязательно нужно учитывать максимально допустимое давление. Параметр рабочего давления должен быть в пределах от 60 до 70 кгс/см². На баллонах должна быть нанесена надпись «СО2» или «Углекислота», выполненная краской желтого цвета.

Параметры рабочих давлений углекислоты при сварке полуавтоматом отражены в технической документации и в ГОСТах, предназначенных для приборов полуавтоматической сварки с использованием защитных газов.

При сварочных работах на полуавтоматах кроме углекислоты применяются и другие газы и газовые смеси, обладающие характерными свойствами:

- Аргон. Имеет широкое применение в различных производственных отраслях. Однако преимущественно его используют для проведения аргонодуговых сварочных процессов. Это инертный газ, значит, с его помощью можно сваривать тугоплавкие и химически активные металлы.

- Гелий. Также является инертным газом, часто используется при работах, связанных с полуавтоматическим сварочным оборудованием. Позволяет обеспечивать выполнение широких и прочных сварных швов.

- Смеси углекислоты, гелия и аргона.

5. Угол наклона электрода.

Режимы полуавтоматической сварки в среде защитных газов включают в себя важный критерий угла наклона электрода. Начинающие сварщики часто совершают ошибку, игнорируя правильное удержание электрода под определенным углом к плоскости сваривания. Это считается недопустимым при работе со сварочным оборудованием.

Это считается недопустимым при работе со сварочным оборудованием.

От используемого при работе угла наклона электрода будет зависеть качество сварного соединения и глубина проварки металлической структуры.

Применяют два варианта наклона электрода – с задним углом и уклоном вперед. У каждого способа есть положительные и отрицательные стороны. При сваривании углом вперед электрод проводится под углом от 30° до 60°. При таком положении расплавленная электродная обмазка образует сверху шлаковый слой, и это стоит учитывать.

При переднем наклоне движение электрода происходит после сварочной ванны, тем самым он защищает ее от взаимодействия с вредными газовыми смесями. Часть шлака, который попадает впереди соединения, отложится с обеих сторон сварного стыка. При интенсивном выделении шлака наклон уменьшается.

При проведении электрода углом назад сварочную зону видно хуже, зато улучшается видимость состояние кромок. Такой способ обеспечивает небольшую глубину проварки.

Такой способ обеспечивает небольшую глубину проварки.

Удержание электрода с передним углом является наиболее подходящим для тонких металлов. А использование заднего угла позволит произвести сварку металлических изделий любой толщины.

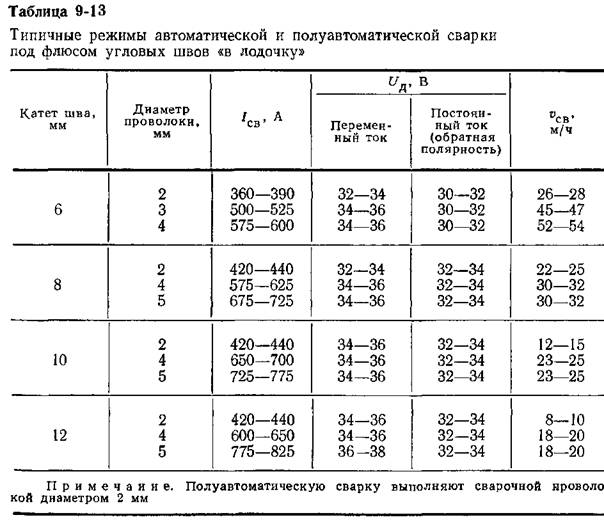

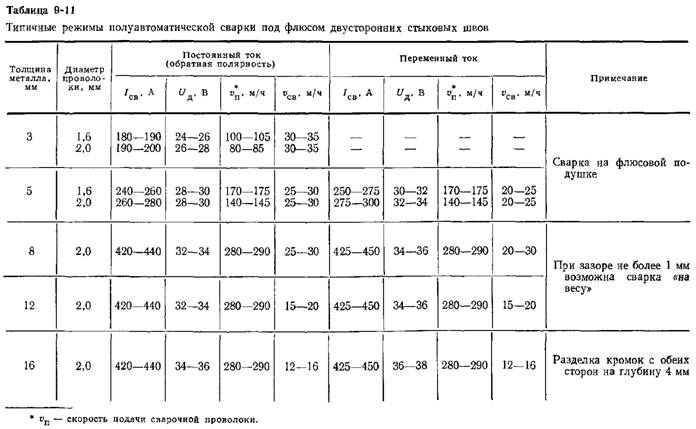

Таблицы режимов полуавтоматической сварки

Как упоминалось выше, опыт и знания сварщиков со стажем позволит им, не задумываясь, выставить правильные режимы сварки. Но как быть тем, кто только недавно начал осваивать эту специальность? Существуют особые таблицы настройки режимов для каждого вида сварки. Но не всегда следует пользоваться готовыми данными, необходимо экспериментировать на практике и не бояться применять накопленный опыт и знания.

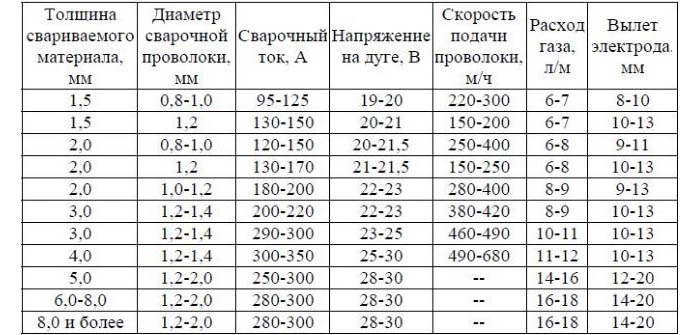

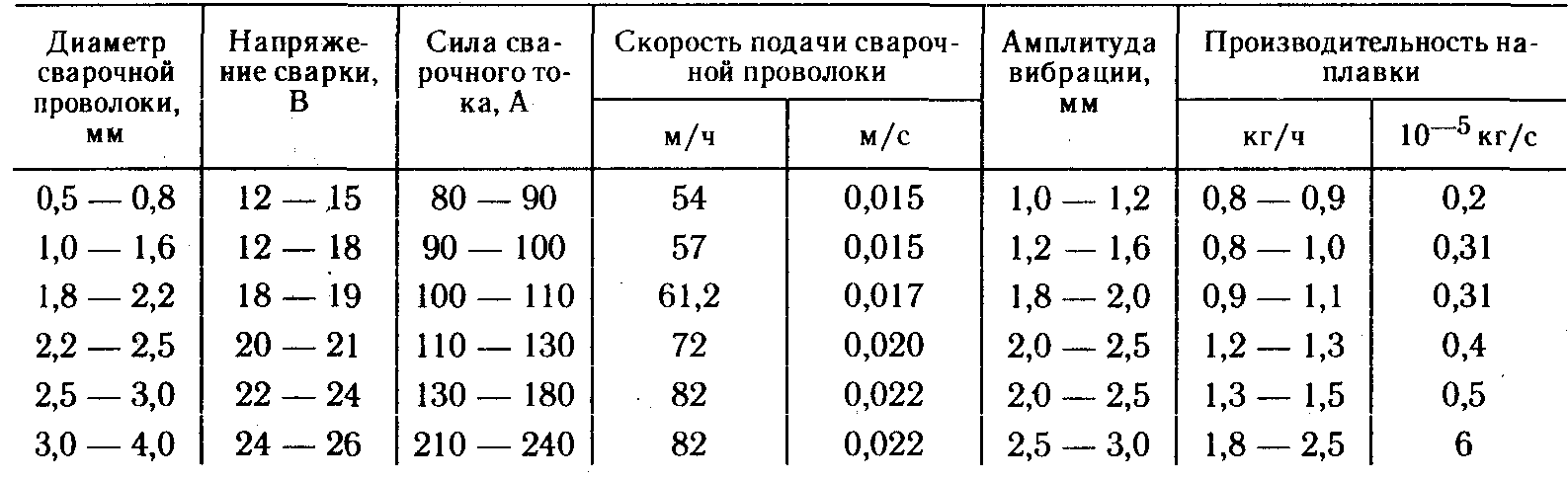

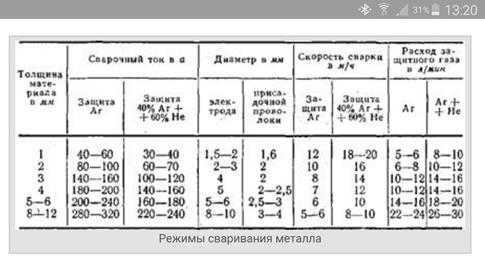

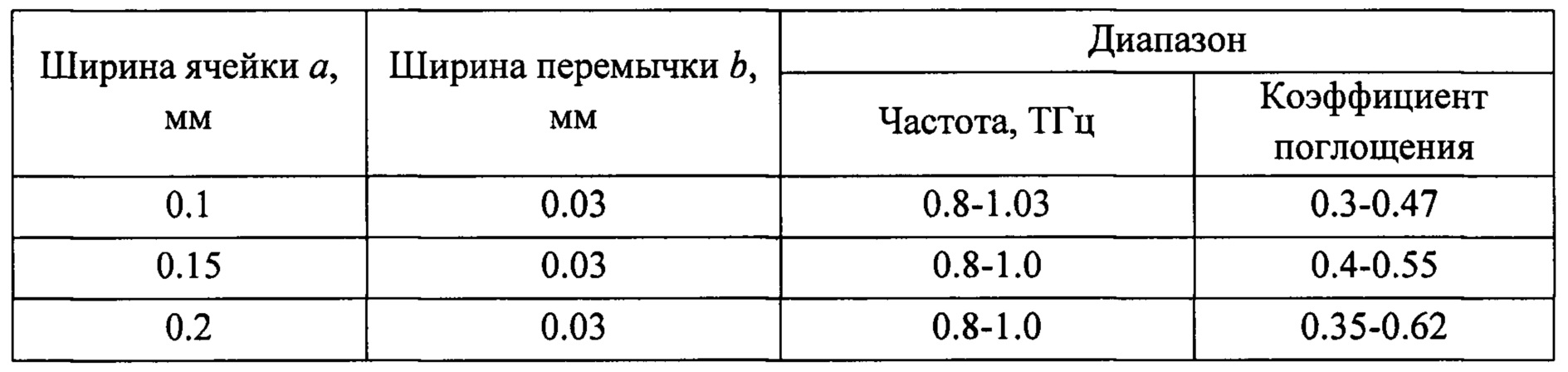

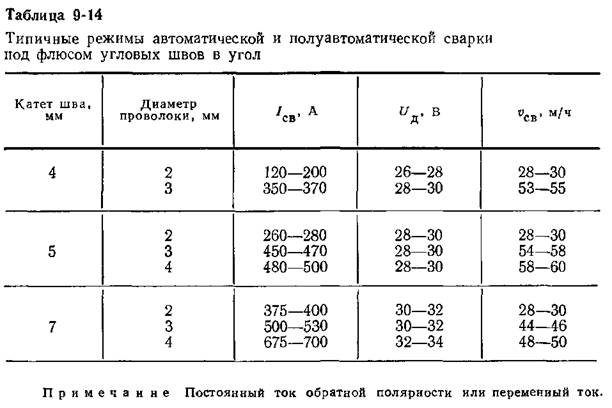

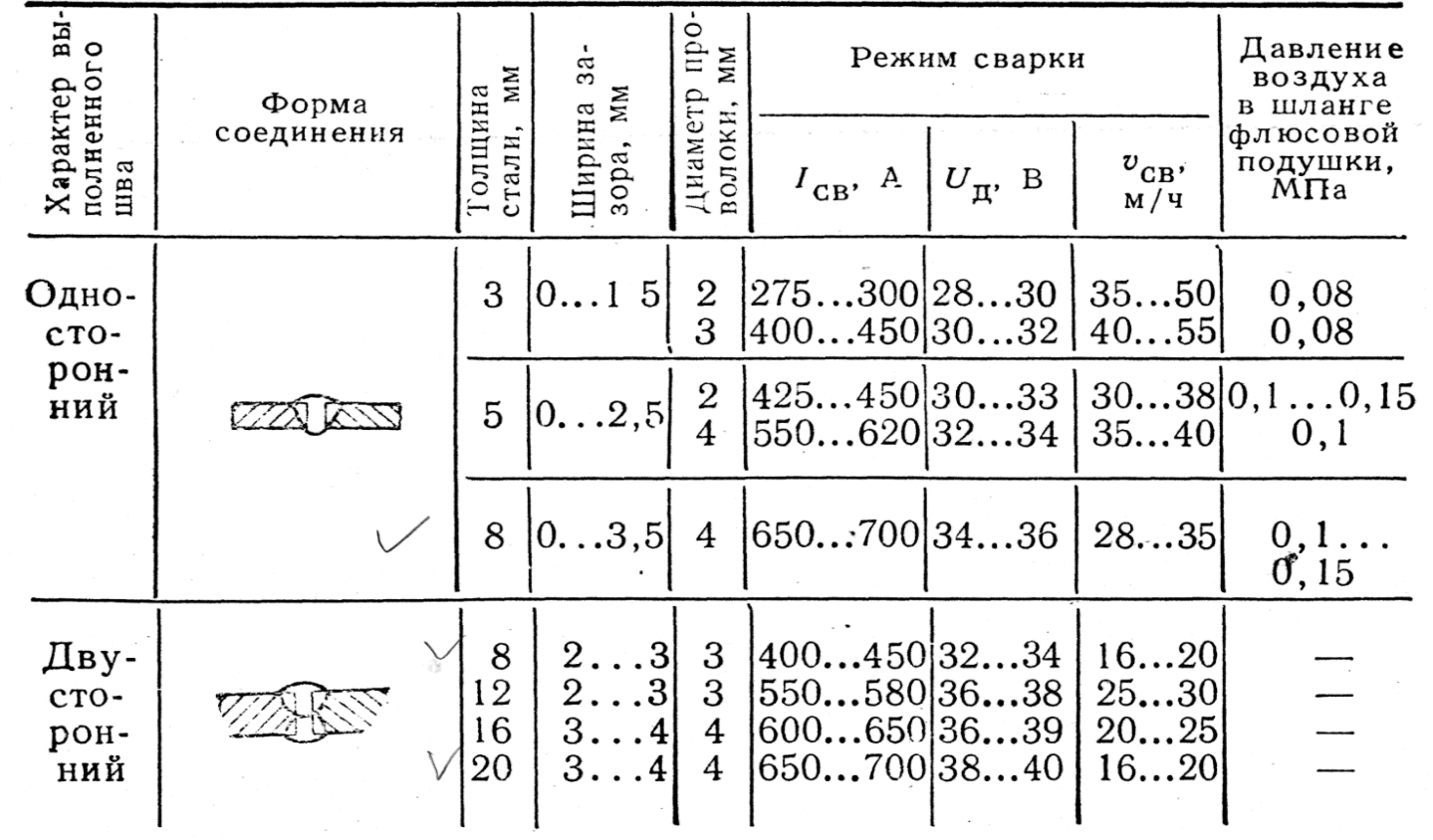

Таблица № 1. Предпочтительные параметры настройки формирования стыкового шва в нижнем пространственном положении, а также для сварки низкоуглеродистых и низколегированных сталей в среде защитного газа (углекислого газа, смеси углекислоты с кислородом и углекислого газа с аргоном) с применением тока обратной полярности.

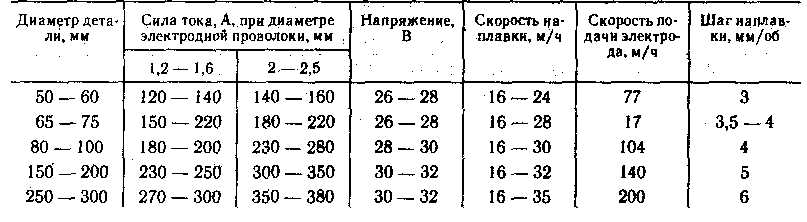

Таблица № 2. Рекомендуемые режимы полуавтоматической сварки для формирования поворотно-стыковых соединений с использованием углекислоты, смеси углекислоты и аргона; аргона с углекислотой и кислородом, применительно к току обратной полярности.

Таблица № 3. Предпочтительные режимы полуавтоматической сварки для формирования нахлесточного шва с применением углекислого газа или смеси углекислоты с аргоном с током обратной полярности.

Таблица № 4. Предпочтительные параметры режима полуавтоматической сварки для углеродистых сталей в вертикальном пространственном положении на обратной полярности при использовании углекислого газа или смеси углекислоты с аргоном.

Таблица № 5. Предпочтительные режимы полуавтоматической сварки для горизонтального соединения с использованием обратной полярности с защитным углекислым газом.

Таблица № 6. Рекомендуемые режимы полуавтоматической сварки для формирования потолочных швов на обратной полярности с применением углекислого газа.

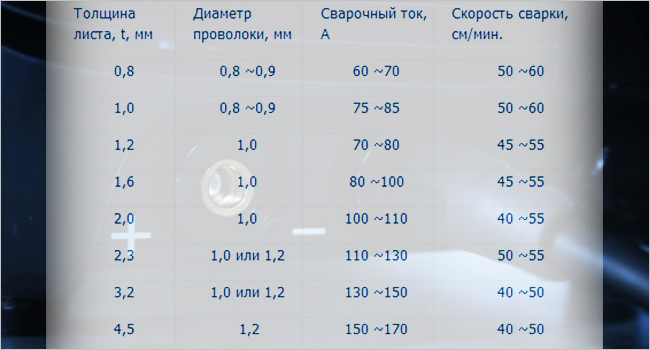

Таблица № 7. Рекомендации выставления параметров сварки-полуавтомат в среде углекислого газа при работе с углеродистыми сталями.

В завершение необходимо дать один совет. При неосознанном копировании усредненных параметров настроек оборудования, приведенных в таблицах и справочной технической литературе, могут встретиться и некоторые неточности и даже опечатки. Для сварщика важно не только слепо дублировать рекомендации, но и подходить к выполнению каждой конкретной задачи творчески, с необходимой скрупулезностью и повышенным вниманием к мелочам. Это и будет являться гарантией качественного выполнения работы.

Таблица скоростей и напряжений сварочной проволокиMig

Сварка MIG, безусловно, является одним из самых популярных процессов соединения металлов в отрасли и широко используется в самых разных областях. Сварка MIG в настоящее время популярна как для профессионального, так и для личного применения. Многие энтузиасты-сделай сам также предпочитают использовать сварку MIG для своих проектов, поскольку этот метод сварки обеспечивает прочные и надежные соединения.

Сварка MIG в настоящее время популярна как для профессионального, так и для личного применения. Многие энтузиасты-сделай сам также предпочитают использовать сварку MIG для своих проектов, поскольку этот метод сварки обеспечивает прочные и надежные соединения.

Однако вы не получите удовлетворительных результатов, если не все параметры настроены правильно. Хотя процесс сварки MIG определенно проще по сравнению с другими методами сварки, вам потребуется базовое понимание процесса, а также важность некоторых важных факторов для получения желаемых результатов. У многих сварщиков MIG возникают проблемы с регулированием скорости подачи проволоки и напряжения аппарата, которые могут сильно повлиять на конечный результат.

Итак, в сегодняшнем руководстве мы подробно обсудим важность регулирования скорости подачи сварочной проволоки и напряжения. Здесь вы также найдете справочную таблицу, которая поможет вам определить идеальные значения как скорости подачи, так и уровней напряжения для вашего проекта. Поэтому обязательно ознакомьтесь с нашей таблицей скоростей и напряжений сварочной проволоки MIG, представленной здесь. Мы также обсудим некоторые более важные факторы, касающиеся того же самого в этом руководстве, поэтому убедитесь, что вы не пропустите это.

Поэтому обязательно ознакомьтесь с нашей таблицей скоростей и напряжений сварочной проволоки MIG, представленной здесь. Мы также обсудим некоторые более важные факторы, касающиеся того же самого в этом руководстве, поэтому убедитесь, что вы не пропустите это.

Схема

Таблица скорости и напряжения сварочной проволоки MIG

В этих таблицах мы будем сравнивать соответствующие напряжение и скорость проволоки, необходимые для работы. Таким образом, вы можете получить довольно много информации о настройке, необходимой для вашего проекта, и ожидать хороших результатов, используя эти настройки скорости и напряжения.

Но перед этим следует убедиться, что у вас есть подходящая сварочная проволока в соответствии с силой тока аппарата. В противном случае изменение напряжения или скорости подачи не дало бы большой разницы. Вот основная таблица для справки в соответствии с обычной толщиной проволоки.

| Диапазон силы тока | Подходящий размер провода |

| от 30 до 130 А | 0,023 дюйма |

| от 40 до 145 А | 0,030 дюйма |

| от 50 до 180 А | 0,035 дюйма |

| от 75 до 250 А | 0,045 дюйма |

Теперь, когда у вас есть общее представление о подходящем для работы размере провода, ознакомьтесь с этой таблицей, чтобы получить представление о правильном уровне напряжения в зависимости от толщины.

| Толщина | Подходящее напряжение провода для 0,045 В | Подходящее напряжение провода для 0,035 В | Подходящее напряжение провода для 0,030 В | Подходящее напряжение провода для 0,024 В |

| 0,030 | 20 | 32 | 40 | 70 |

| 0,060 | 60 | 96 | 120 | 210 |

| 0,110 | 110 | 17 | 220 | 385 |

| 0,170 | 170 | 272 | 340 | 595 |

| 0,200 | 200 | 320 | 400 | 700 |

| 0,250 | 250 | 400 | 500 | 875 |

Вы также можете получить представление о подходящей скорости подачи проволоки на основе сравнения, представленного в следующей таблице. Для этого вам также необходимо учитывать напряжение и силу тока установки, а также толщину.

Для этого вам также необходимо учитывать напряжение и силу тока установки, а также толщину.

| Приблизительная толщина | АРВ (В) | Сила тока | Подходящая скорость подачи проволоки |

| 1 | от 16 до 17 В | от 65 до 80 А | от 2,8 до 3,8 м/мин |

| 1,2 | от 18 до 19 вольт | от 70 до 85 А | от 3,2 до 4 м/мин |

| 1,6 | от 19 до 20 вольт | 85–95 А | от 4 до 4,8 м/мин |

| 2 | от 19 до 20 вольт | от 110 до 125 А | от 5,8 до 7 м/мин |

| 2,5 | от 20 до 21 В | от 125 до 140 А | от 7 до 8,4 м/мин |

| 3 | от 20 до 21 В | от 125 до 140 А | от 7 до 8,4 м/мин |

Как определить скорость подачи сварочной проволоки MIG?

Несмотря на то, что вы можете получить приблизительное представление о подходящей скорости подачи проволоки для вашей работы из приведенной выше справочной таблицы, вы можете легко рассчитать точную скорость подачи проволоки, которая будет идеальной для вашей работы. Применяя простую формулу и базовое умножение, вы можете узнать правильную скорость подачи проволоки, чтобы получить безупречные сварные швы на вашей работе.

Применяя простую формулу и базовое умножение, вы можете узнать правильную скорость подачи проволоки, чтобы получить безупречные сварные швы на вашей работе.

Для этого просто умножьте требуемый ток сварочного аппарата на скорость пламени, с которой проволока подается на работу. Это даст вам прямое значение соответствующей скорости подачи в дюймах в минуту или метрах в минуту в зависимости от вашей системы единиц измерения.

Пример. Учтите, что вы работаете со сварочной установкой на 100 ампер, и она обеспечивает скорость пламени 3 дюйма. Таким образом, чтобы определить скорость сварки, просто умножьте 2 единицы, что даст вам 300 дюймов в минуту, идеальную скорость подачи проволоки для работы.

Формула эффективности сварки MIG

Если вам интересно, сколько времени вам потребуется, чтобы закончить определенную работу в зависимости от скорости подачи проволоки, вы можете сделать это, применив другую простую формулу. Эта формула в основном расскажет вам об эффективности вашего процесса на основе длины сварки и возможной длины, свариваемой в минуту.

Это довольно простой расчет, так как вам нужно только подсчитать приблизительное время, необходимое для завершения сварки в дюйм, и разделить его на общую длину сварки. Таким образом, если скорость сварки составляет около 4 дюймов в минуту, и вы готовы покрыть около 40 дюймов сварного шва, вам потребуется около 10 минут, чтобы закончить работу.

Однако имейте в виду, что это приблизительный расчет, и фактическое время, необходимое для работы, может варьироваться в зависимости от множества различных факторов. Время, необходимое для покрытия одного дюйма сварного шва, не будет постоянным по всей длине. Кроме того, вам необходимо учитывать рабочий цикл сварочного аппарата MIG для более крупных работ, чтобы лучше понять общее время, необходимое для завершения работы.

Как настроить скорость подачи проволоки и сварочное напряжение?

Установить скорость подачи проволоки и уровень напряжения аппарата очень просто. Почти все современные аппараты для сварки MIG оснащены цифровым индикатором, позволяющим точно настроить как уровень напряжения, так и скорость подачи проволоки. Но что касается того, как выбрать правильные значения, вам потребуется немного опыта и понимания машины. Вы можете следовать некоторым полезным советам, которые, несомненно, помогут вам на этом пути.

Но что касается того, как выбрать правильные значения, вам потребуется немного опыта и понимания машины. Вы можете следовать некоторым полезным советам, которые, несомненно, помогут вам на этом пути.

- Выберите общую силу тока для всех сварочных проводов.

- Убедитесь, что толщина заготовки меньше 8 дюймов.

- Что касается времени сварки, попробуйте изменить все настройки, чтобы получить скорость подачи 250 дюймов в минуту.

- После начала процесса сварки установите уровень напряжения в соответствии с требованиями.

- Перед началом процесса следите за натяжными гайками.

- Снова запустите сварку с правильными параметрами.

- Теперь вы можете легко настроить скорость подачи проволоки и напряжение на основе результатов.

Требования к напряжению для сварки MIG

По этому конкретному вопросу существует много разных мнений. В то время как многие пользователи предполагают, что для сварки MIG требуется 220 или 230 Вольт, некоторые считают, что 240 Вольт является правильным уровнем напряжения для этой работы. Чтобы быть в безопасности, мы также рекомендуем вам использовать 240 вольт для сварки MIG с однофазным подключением.

Чтобы быть в безопасности, мы также рекомендуем вам использовать 240 вольт для сварки MIG с однофазным подключением.

С учетом сказанного вам не нужно активно искать сварочный аппарат MIG, на котором конкретно написано 240 Вольт. Технически 220, 230 и 240 вольт — это почти одно и то же. Таким образом, вы можете без каких-либо проблем купить сварочный аппарат MIG на 220 или 2230 В, а затем переоборудовать его на 240 В, чтобы получить лучшие результаты сварки.

Поддерживаемая толщина для сварочного аппарата MIG на 180 А

В настоящее время самыми популярными сварочными аппаратами MIG на рынке являются сварочные аппараты MIG на 180 А. Если вы также недавно приобрели сварочный аппарат MIG на 180 ампер, вам должно быть интересно узнать о возможностях этого аппарата и о том, подходит ли он для вашей задачи или нет. В большинстве случаев проблема совместимости связана с толщиной поддерживаемой заготовки.

Если у вас есть сварочный аппарат MIG на 180 А, вы должны знать, что эти аппараты способны сваривать детали толщиной до 3/16 дюйма или 4,7 мм. Толщина сварного шва, с другой стороны, будет около 0,035 дюйма.

Толщина сварного шва, с другой стороны, будет около 0,035 дюйма.

Влияние напряжения на сварку MIG

Напряжение является одним из наиболее важных факторов сварки MIG и оказывает решающее влияние на конечные результаты, будь то надежность сварного шва или совместимость с данной работой. Уровень напряжения процесса сварки изменит длину дуги. Дуга в основном представляет собой зазор между присадочной проволокой и поверхностью сварки. По мере увеличения уровня напряжения шарик сварки MIG также будет увеличиваться и оказывать все большее влияние на отношение ширины к глубине сварного шва.

Заключение

Мы надеемся, что вы нашли в этом руководстве всю необходимую информацию об уровне напряжения сварки MIG и скорости подачи проволоки. Здесь мы обсудили важность обоих этих факторов, а также несколько полезных советов, которые наверняка пригодятся новичку. Вы также можете обратиться к нашим таблицам скорости и напряжения проволоки для сварки MIG и получить представление о подходящих параметрах для вашей работы. Но вы должны знать, что лучший способ освоить процесс — это поэкспериментировать с различными настройками вокруг приблизительных значений, чтобы найти идеальные варианты в соответствии с материалом вашей заготовки, толщиной и длиной сварки.

Но вы должны знать, что лучший способ освоить процесс — это поэкспериментировать с различными настройками вокруг приблизительных значений, чтобы найти идеальные варианты в соответствии с материалом вашей заготовки, толщиной и длиной сварки.

Значение напряжения и силы тока при сварке

Дуговая сварка металлическим электродом в среде защитного газа (GMAW) представляет собой процесс сварки, когда электрическая дуга возникает между основным материалом и постоянно подаваемым проволочным электродом. Расплавленная сварочная ванна защищена от атмосферы защитным газом, который обтекает присадочный металл проволоки в сварочной ванне и саму сварочную ванну. Тепло от электрической дуги расплавляет основной металл и присадочный металл, подаваемый в сварочную ванну.

Хотя на качество сварного шва могут влиять многие переменные, включая тип и толщину основного материала, на него влияют четыре основных фактора: сварочный ток, сварочное напряжение, расстояние от контакта до изделия и скорость перемещения.

Из всех факторов сварки напряжение и сила тока вызывают наибольшее недоумение, особенно у начинающего сварщика. И поскольку они считаются одними из основных аспектов, влияющих на сварку GMAW, мы рассмотрим их более подробно.

Что такое сила тока при сварке?

Сварочный ток — это переменная, которая в основном определяет количество наплавленного металла в процессе сварки. Сила тока измеряет силу электрического тока, при этом его основное влияние на сварку заключается в скорости плавления электрода и глубине проникновения в основной материал.

Скорость подачи проволоки (WFS), еще одна из переменных параметров сварки, регулирует силу тока и величину провара. WFS и ток напрямую связаны: с увеличением одного растет и другой, и наоборот. Если значение WFS слишком высокое, это может привести к прогоранию. Это связано с тем, что по мере увеличения сварочного тока шов глубже проникает в основной материал.

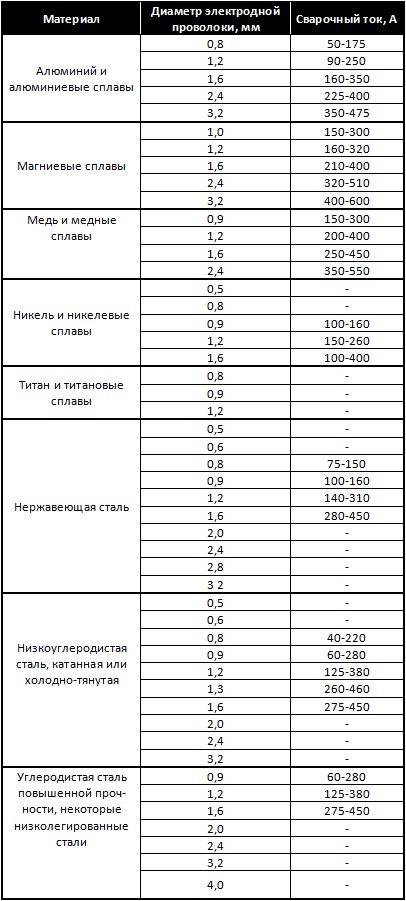

Взгляните на Таблицу 1: Данные сварочного тока, чтобы увидеть, как это работает на практике. Как видите, WFS постепенно увеличивалась от Weld 1 до Weld 5, что, в свою очередь, увеличивало сварочный ток. Имейте в виду, что оператор сварки устанавливает WFS, а не текущий уровень, на источнике питания GMAW-CV. Основным способом регулировки тока является изменение WFS.

Как видите, WFS постепенно увеличивалась от Weld 1 до Weld 5, что, в свою очередь, увеличивало сварочный ток. Имейте в виду, что оператор сварки устанавливает WFS, а не текущий уровень, на источнике питания GMAW-CV. Основным способом регулировки тока является изменение WFS.

Из таблицы видно, что по мере увеличения скорости подачи проволоки увеличивалась и сила тока. Результаты видны на Рисунке 1: Поперечное сечение сварных швов с 1 по 5.

| Сварочное напряжение 9002 2 | ||||||||

Идентификационный номер сварки | Тагер сварочного напряжения | Настройки сварочного аппарата | Сбор данных | Подводимая теплота | ||||

| WFS (и/мин) | Напряжение (В) | Скорость перемещения (дюйм/мин) | WFS (изображения в минуту) | Напряжение (В) | Ток (А) | |||

| 1 | 100 | 150 | 24 | 15 | 151 | 5}»> 24,5 | 111 | 10,88 |

| 2 | 150 | 250 | 252 | 24,7 | 162 | 16.01 | ||

| 3 | 175 | 325 | 331 | 8}»> 24,8 | 193 | 19,15 | ||

| 4 | 200 | 300 | 462 | 24,9 | 212 | 21.12 | ||

| 5 | 250 | 615 | 618 | 25 | 254 | 4}» data-sheets-numberformat=»{"1":2,"2":"0.00","3":1}»> 24.40 | ||

В таблице 1 показаны данные сварки следующих сварных швов:

орг)

Обратите внимание на увеличение глубины провара от сварки 1 к сварке 5. При постоянном напряжении и скорости перемещения увеличение WFS и тока указывает на существенно более глубокий сварной шов, перемещающийся от 1-го к 5-му.

Также обратите внимание на пальцеобразный провар в сварных швах 3-5, вызванный изменением режима переноса металла в сварочной дуге на режим переноса «распылением металла». Режим переноса металла обычно переходит от шаровидного к режиму распыления при сварочном токе выше 190 ампер для определенных комбинаций металла и защитного газа.

Что такое сварочное напряжение?

Если сила тока измеряет объем электронов, протекающих через электрический ток, напряжение измеряет давление, которое позволяет им течь. Другими словами, это несущая сила электрического тока. Итак, какое влияние оказывает это электрическое «давление» (напряжение) на сварной шов? Сварочное напряжение регулирует длину дуги: расстояние между сварочной ванной и присадочным металлом проволоки в точке плавления в дуге. По мере увеличения напряжения валик сварного шва будет сглаживаться, а его отношение ширины к глубине будет увеличиваться. Ознакомьтесь с данными сварки в Таблице 2:

Другими словами, это несущая сила электрического тока. Итак, какое влияние оказывает это электрическое «давление» (напряжение) на сварной шов? Сварочное напряжение регулирует длину дуги: расстояние между сварочной ванной и присадочным металлом проволоки в точке плавления в дуге. По мере увеличения напряжения валик сварного шва будет сглаживаться, а его отношение ширины к глубине будет увеличиваться. Ознакомьтесь с данными сварки в Таблице 2:

| Сварочное напряжение | ||||||||

Идентификационный номер сварки | Тагер сварочного напряжения | Настройки сварочного аппарата | Сбор данных | Подводимая теплота | ||||

| WFS (и/мин) | Напряжение (В) | Скорость перемещения (дюйм/мин) | WFS (изображения в минуту) | Напряжение (В) | Ток (А) | |||

| 7 | 18 | 325 | 5}»> 17,5 | 15 | 328 | 18 | 177 | 12,74 |

| 8 | 21 | 20,4 | 328 | 21.1 | 174 | 14,69 | ||

| 9 | 23 | 22 | 327 | 7}»> 22,7 | 173 | 15,71 | ||

| 10 | 26 | 25,2 | 328 | 26 | 185 | 19,24 | ||

| 11 | 30 | 29,2 | 328 | 1}»> 30,1 | 208 | 25.04 | ||

В таблице 2 показаны данные сварочного напряжения для следующих сварных швов:

Рисунок 2. Поперечное сечение сварных швов 7-11 (таблица и изображения) у EWI.org)

В то время как скорость перемещения, скорость подачи проволоки и сила тока оставались постоянными, напряжение менялось. Очевидно, что напряжение мало влияет на проникновение. Вы можете видеть влияние напряжения на поверхность сварного шва, помогая ему лежать ровно и смываться по краям. Слишком большое напряжение может привести к тому, что сварной шов будет плоским, вогнутым или подрезанным. Слишком низкое напряжение может привести к некачественному сварному шву или к непровару.

На рис. 2 показано расширение сварных швов с 7 до 11 по мере увеличения напряжения. Вы можете видеть, что проплавление остается постоянным для сварных швов 7-9. так как ток не изменился. Сварные швы 10 и 11 показали такое же увеличение пальцеобразного проплавления, как и швы 3-5, а также увеличение сварочного тока. По мере увеличения длины дуги пропорционально росту напряжения вылет электрода, расстояние от контактного наконечника до места плавления сварочной проволоки в дуге соответственно уменьшаются.

так как ток не изменился. Сварные швы 10 и 11 показали такое же увеличение пальцеобразного проплавления, как и швы 3-5, а также увеличение сварочного тока. По мере увеличения длины дуги пропорционально росту напряжения вылет электрода, расстояние от контактного наконечника до места плавления сварочной проволоки в дуге соответственно уменьшаются.

Сварочный ток в зависимости от толщины распространенных типов металла

Любой, кто хочет добиться оптимальных результатов сварки, должен знать, как правильно настроить ток в соответствии с типом и толщиной каждого металла. Обратитесь к таблице ниже для сварочных ампер на толщину для углеродистой стали и нержавеющей стали.

Углеродистая сталь с защитным газом 75 % аргона/25 % CO2

| )"}»> Толщина (ga.) | Диаметр проволоки (дюймы) | Скорость подачи проволоки (IPM) | Ток (ампер) | Напряжение |

| 24 | 0,023 | 140-170 | 40-50 | 14-15 |

| 24 | 03}» data-sheets-numberformat=»{"1":2,"2":"0.000","3":1}»> 0,030 | 110-120 | 45-50 | 13-14 |

| 20 | 0,030 | 125-135 | 55-60 | 13-14 |

| 20 | 035}»> 0,035 | 105-115 | 50-60 | 15-16 |

| 18 | 0,035 | 140-160 | 70-80 | 16-17 |

| 16 | 0,035 | 180-220 | 90-110 | 17-18 |

| 16 | 045}»> 0,045 | 90-110 | 90-110 | 17-18 |

| 14 | 0,035 | 240-260 | 120-130 | 17,5-18 |

| 10 | 0,035 | 280-300 | 140-150 | 18-19 |

| 10 | 045}»> 0,045 | 140-150 | 140-150 | 18-19 |

| 3/16 | 0,035 | 320-340 | 160-170 | 18,5-19,5 |

| 3/16 | 045}»> 0,045 | 160-175 | 160-170 | 18,5-19,5 |

Нержавеющая сталь с 90 % гелия/7,5 % аргона/2,5 % CO2

| Толщина (ga.) | Диаметр проволоки (дюймы) | Скорость подачи проволоки (IPM) | Ток (ампер) | Напряжение |

| 18 | 03}» data-sheets-numberformat=»{"1":2,"2":"0.000","3":1}»> 0,030 | 130-160 | 30-40 | 15-16,5 |

| 18 | 0,035 | 105-115 | 50-60 | 18-18,5 |

| 16 | 035}» data-sheets-numberformat=»{"1":2,"2":"0.000","3":1}»> 0,035 | 140-160 | 70-80 | 18-19 |

| 14 | 0,035 | 180-220 | 90-110 | 18,5-19 |

| 14 | 045}»> 0,045 | 90-110 | 90-110 | 18,5-19 |

| 10 | 0,035 | 240-260 | 120-130 | 19-20 |

| 10 | 0,045 | 120-130 | 120-130 | 19-20 |

| 3/16 | 035}»> 0,035 | 280-300 | 140-150 | 19-20 |

| 3/16 | 0,045 | 140-150 | 140-150 | 19-20 |

Помните эмпирическое правило: сила тока определяется толщиной материала, и каждый 0,001 дюйм толщины материала требует примерно 1 ампер на выходе.