Сварка пластиковых бамперов

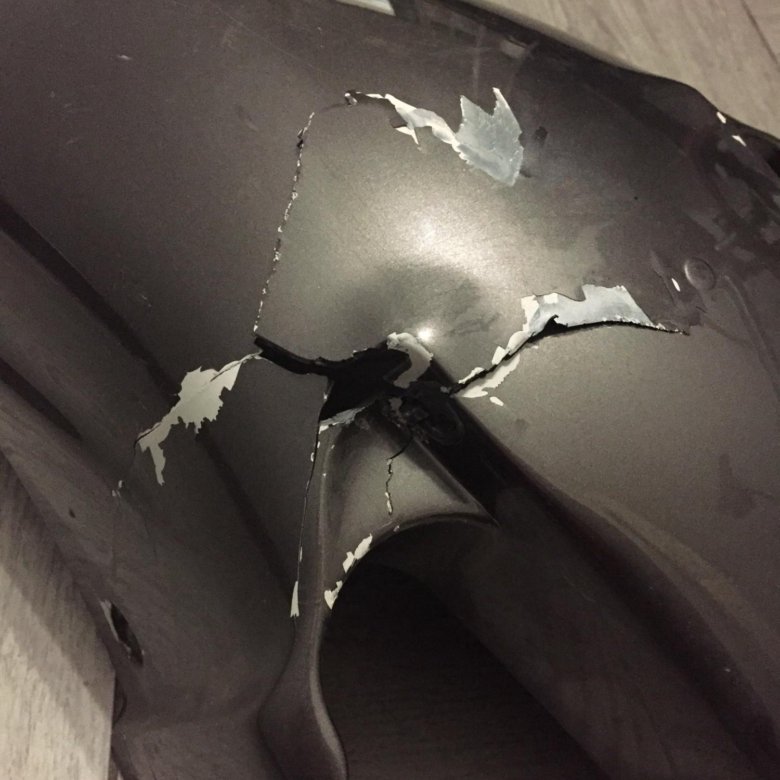

Вмятины, царапины, потертости и сколы автоэмали – не единственные повреждения, встречающиеся на бамперах легковых автомобилей. Нередко, в результате сильных ударов, материал элементов пассивной защиты получает достаточно значительные разрушения, проявляющиеся в виде сквозных трещин и разломов. При наличии такого рода повреждений, ремонт пластиковых бамперов может проводиться различными способами, но наиболее эффективным методом реставрации является термическая сварка.

Сварной шов – это наиболее прочный и долговечный вид соединения разрушенных пластиковых деталей. Реставрация кузовных элементов, изготовленных из ударопрочного термопласта (полиуретана, полипропилена), выполняется в несколько этапов.

Предварительная подготовка

В начале восстановительных работ в обязательном порядке проводится очистка поврежденного элемента от разного рода загрязнений. Для более качественного выполнения ремонта и удобного доступа к месту разрушения, поврежденный бампер демонтируется с кузова и устанавливается на специальные подставки (малярные штативы). Пластик на участке формирования сварного шва с обеих сторон тщательно зачищается жесткими абразивными материалами (шлифовальными кругами, наждачной бумагой). С целью предотвращения дальнейшего роста трещины, на ее концах высверливаются небольшие отверстия. Для того чтобы создать прочный сварной шов, соединяемым кромкам трещины или разлома придается V-образный профиль глубиной в несколько миллиметров. По окончании предварительной подготовки участок, на котором будет сформирован сварной шов, очищается от пыли и обезжиривается.

Пластик на участке формирования сварного шва с обеих сторон тщательно зачищается жесткими абразивными материалами (шлифовальными кругами, наждачной бумагой). С целью предотвращения дальнейшего роста трещины, на ее концах высверливаются небольшие отверстия. Для того чтобы создать прочный сварной шов, соединяемым кромкам трещины или разлома придается V-образный профиль глубиной в несколько миллиметров. По окончании предварительной подготовки участок, на котором будет сформирован сварной шов, очищается от пыли и обезжиривается.

Сварка

Сварка бамперов проводится с помощью термопистолетов или воздушных паяльников, оснащенных специальными насадками. В качестве сварочного электрода используется пруток или полоска из пластика, по составу идентичного с материалом ремонтируемого бампера. Для выбора правильного температурного режима и проверки совместимости пластиков электродов и бампера, проводится пробная сварка. Сплавление пластиковых частей разрушенного кузовного элемента проводится в два этапа.

Вначале, с помощью предварительной сварки, скрепляются края трещины на поврежденном бампере – это позволяет зафиксировать в нужном положении разрушенные фрагменты детали. Скрепляющая термическая сварка проводится короткими точечными швами по всей длине трещины или разлома. Лишь после такой подготовки осуществляется формирование окончательного сварного шва. В зависимости от характера разрушений и места их локализации, сварка бамперов может проводиться как с внутренней, так и с внешней их стороны. Трещины и другие сквозные дефекты, расположенные на участках с достаточной толщиной (более 5 мм), устраняются двухсторонней сваркой. Правильно выполненный сварной шов должен быть ровным и гладким, несколько возвышающимся над остальной поверхностью.

По окончании сварки зона ремонта выравнивается путем проведения шлифовки, а оставшиеся после реставрации глубокие изъяны устраняются с помощью шпатлевания. Восстановленная пластиковая поверхность грунтуется и готовится к нанесению автоэмали. Ремонт пластиковых бамперов завершается покраской и лакированием отреставрированного участка или всей детали полностью.

Ремонт пластиковых бамперов завершается покраской и лакированием отреставрированного участка или всей детали полностью.

Общие вопросы технического обслуживания автомобилей

Почему обслуживание так важно?Простой ответ: потому, что оно помогаетрегулярное обслуживание, и выИгнорирование Подробнее…Как правильно ухаживать за салоном автомобиля?

Уход за салоном автомобиля любого возраста, от новенькойКонечно, большинство автолюбителейхимическую Подробнее…В октябре стартует масштабная компания «Пешеходы»

В ближайшее время ГИБДД России планирует пристальное«Цифры говорят самиИменно поэтому Подробнее…

Ужесточение правил техосмотра в Европе

Еврокомиссия выступила с предложением пересмотреть процедуруПо предложенной схемеЧастные аккредитованные

Подробнее. ..

..

Восстановление полимеров сваркой или как отремонтировать бампер при помощи пайки , а точнее сварки пластика — Рефиниш-Авто

Существует множество технологий ремонта бамперов , пластиковых элементов обвеса и других пластиковых элементов автомобиля. Самые распространенные варианты ремонта бампера автомобиля , это ремонт при помощи полимерных смол и сварка пластика. Технология сварки автопластика более предпочтительна , но бывают случаи когда сварка пластика невозможна , вот тогда и приходят на помощь различные клеевые составы.

В данной статье будут рассмотрены основы ремонта пластиковых бамперов методом сварки пластика при помощи присадочного прутка из пластика такой же марки как и сам бампер. Можно купить готовые прутки для сварки , но , исходя из нашего опыта, лучше нарезать такие прутки из другого бампера с аналогичной маркировкой.

Чтобы произвести восстановление детали кузова из синтетического полимера способом сварки, полимер следует нагревать, пока он не перейдет в вязкотекучее состояние. Следовательно, сварка может применяться лишь для восстановления деталей из термопластичных полимеров. Если нагреть такой полимер, то длинные, не связанные между собой молекулы, из которых он состоит, приобретают способность скользить относительно друг друга. Теперь их как угодно можно перемешать и полимер способен принимать любую форму. Если разогреть до соответствующей температуры вспомогательный полимерный материал аналогичного типа, то с его помощью можно устранить любые дефекты в подлежащей восстановлению детали.

Следовательно, сварка может применяться лишь для восстановления деталей из термопластичных полимеров. Если нагреть такой полимер, то длинные, не связанные между собой молекулы, из которых он состоит, приобретают способность скользить относительно друг друга. Теперь их как угодно можно перемешать и полимер способен принимать любую форму. Если разогреть до соответствующей температуры вспомогательный полимерный материал аналогичного типа, то с его помощью можно устранить любые дефекты в подлежащей восстановлению детали.

Перед сваркой полимерных деталей необходимо произвести подготовительную работу. Прежде всего это относится к месту непосредственного сваривания: если необходимо заварить трещину, ей следует придать конфигурацию клинообразной канавки. Используемый для сварки присадочный пруток имеет поперечное сечение в виде притуплённого клина, причем широкой стороне этого клина придана слегка закругленная форма. Угол скоса канавки должен быть несколько меньше, чем соответствующий угол клинообразного присадочного прутка. Благодаря этому введение прутка в канавку в процессе сварки потребует применения определенного усилия, а сварной шов не будет проваливаться внутрь канавки. Канавку получают с помощью фрезы или шабера. Для предотвращения разрастания трещины по ее концам следует просверлить небольшие отверстия. Непосредственно перед сваркой поверхность присадочного прутка рекомендуется зачистить лезвием специального ножа, чтобы удалить препятствующий сварке окисленный верхний слой полимера. Если канавка в восстанавливаемой детали была получена за несколько часов до сварки, ее края непосредственно перед сваркой также следует зачистить, что в особенности касается полипропилена (РР) и полиэтилена (РЕ), поскольку эти полимеры склонны к очень быстрому окислению. Наряду с окисленным слоем сварке может помешать также замасливание свариваемых поверхностей.

Благодаря этому введение прутка в канавку в процессе сварки потребует применения определенного усилия, а сварной шов не будет проваливаться внутрь канавки. Канавку получают с помощью фрезы или шабера. Для предотвращения разрастания трещины по ее концам следует просверлить небольшие отверстия. Непосредственно перед сваркой поверхность присадочного прутка рекомендуется зачистить лезвием специального ножа, чтобы удалить препятствующий сварке окисленный верхний слой полимера. Если канавка в восстанавливаемой детали была получена за несколько часов до сварки, ее края непосредственно перед сваркой также следует зачистить, что в особенности касается полипропилена (РР) и полиэтилена (РЕ), поскольку эти полимеры склонны к очень быстрому окислению. Наряду с окисленным слоем сварке может помешать также замасливание свариваемых поверхностей.

Сварка осуществляется с помощью теплоэлектровентилятора (фена). Правильный выбор температуры, как сообщалось выше, имеет очень большое значение, поэтому фен должен быть оснащен термостатом для автоматического регулирования температуры воздуха, подаваемого в зону сварки. В зависимости от типа свариваемого термопласта температура сварки составляет 300—400 °С. Подлежащий свариванию материал и присадочный пруток подвергают плавному разогреву. Как только оба материала перейдут в вязкотекучее состояние, присадочный пруток вдавливают в канавку, применяя постоянное усилие (5~10 Н), под углом около 90° относительно свариваемой поверхности. Стабильное угловое положение фена и равномерное нагревание присадочного прутка лучше всего обеспечиваются благодаря использованию специальной насадки для высокоскоростной сварки, надеваемой на выходное отверстие фена .

В зависимости от типа свариваемого термопласта температура сварки составляет 300—400 °С. Подлежащий свариванию материал и присадочный пруток подвергают плавному разогреву. Как только оба материала перейдут в вязкотекучее состояние, присадочный пруток вдавливают в канавку, применяя постоянное усилие (5~10 Н), под углом около 90° относительно свариваемой поверхности. Стабильное угловое положение фена и равномерное нагревание присадочного прутка лучше всего обеспечиваются благодаря использованию специальной насадки для высокоскоростной сварки, надеваемой на выходное отверстие фена .

Перед сваркой рекомендуется соединить края канавки в нескольких точках без применения присадочного прутка. Благодаря этому во время сварки не будет происходить внезапного расширения канавки и проваливания присадочного прутка. Точечное соединение кромок легко произвести с помощью специальной клиновидной насадки , которую укрепляют на выходном отверстии фена вместо насадки для высокоскоростной сварки.

Если нужно заварить крупный дефект, например разрыв, вместо присадочных прутков следует использовать пластинки, которые вырезают из старых деталей, выполненных из аналогичного термопласта. Можно также воспользоваться специальными заготовками, поставляемыми изготовителем автомобиля.

По завершении сварки следует произвести визуальный контроль качества: наплавленный валик должен располагаться с обеих сторон сварного шва

Чтобы выровнять поверхность в зоне сварки, ее обрабатывают шабером, напильником, дисковой или вибрационной шлифовальной машинкой. Ни в коем случае не допускается применение высокооборотных шлифовальных кругов, иначе может произойти сильный paзогрев полимера и полное разрушение поверхности.

Резюмировать последовательность сварки можно следующим образом:

- Выфрезеровать в месте дефекта канавку с клинообразным профилем

- Зачистить поверхности канавки и при-садочного прутка.

- Сварить стенки в основании канавки в нескольких местах без присадочного прутка.

- Проварить канавку.

- Проверить качество сварного шва.

- Обработать зону сварки.

В настоящее время для изготовления деталей наружной облицовки кузова применяются следующие термопласты, которые можно восстанавливать применением сварки:

- ABS — сополимер акрилонитрила, бутадиена и стирола,

- РА — полиамид,

- PC — поликарбонат,

- РЕ — полиэтилен,

- РР — полипропилен.

Наряду с ними сварке подлежат смеси: ABS/PC, РС/термопластичный полиэфир, HP (специальный полимерный материал фирмы Honda).

Сварка бампера | ТЕЛСОНИК Ультразвук

Новые пластмассовые детали и сварка с кручением SONIQTWIST® от Telsonic ускоряют строительство легковесных конструкций в автомобильной промышленности Процесс щадящей сварки с кручением Telsonic успешно используется во всем мире на протяжении десятилетий.

Электронная почта Запрос поддержки

Ознакомиться с возможностями приложения:

- Тонкостенная технология для снижения веса (возможна толщина стенки 2,5 мм и тоньше)

- Новый дизайн и функциональные возможности

- Больше датчиков благодаря автономному вождению

- Применение: PDC, SLA, модуль воздухоочистки, боковые юбки, система очистки ветрового стекла и многое другое

Новостные статьи об облегченной конструкции

- Модули поддержания воздуха

- Модули жесткости

- Держатели датчиков

- Вставьте держатель датчика

- Прецизионная подача

Тонкостенная сварка с использованием процесса торсионной сварки Telsonic по сравнению с альтернативными технологиями, такими как линейная ультразвуковая сварка, склеивание или лазерная сварка:

- Значительная экономия общих затрат благодаря меньшему использованию материалов, отсутствию дорогих добавок, меньшему износу инструментов, низкие затраты на электроэнергию

- Значительная экономия веса, так как компоненты могут иметь более тонкую стенку

- Отсутствие маркировки на уже окрашенных деталях (поверхности класса A)

- Соответствие высочайшим требованиям качества OEM

- Высокая прочность на растяжение (400 Н)

- Короткое время цикла (время сварки около 300 мс)

- Высокая гибкость конструкции компонентов

- Высокая стабильность процесса

- Незначительные затраты на интеграцию в различные концепции автоматизации

рекомендации по проектированию

- Возможны компактные или большие сборки (например, PDC или SLA)

- Моделирование МКЭ

- Возможны быстрые эксперименты с переносным ручным сварочным аппаратом

- Торсионная технология используется в различных областях уже более 20 лет.

- Magna получила награду SPE Innovation Award в 2018 году за использование в Skoda Octavia процесс с лицензированием

- Стандартные компоненты и функции Telso®Assist обеспечивают быструю и компетентную поддержку по всему миру.

Позвольте нам убедить вас в универсальных возможностях и преимуществах применения и свяжитесь с нами для пробной сварки!

Связаться по электронной почте

- Полная система

- Генератор МАГ

- Прецизионная подача

- Telso®Flex Control

Мы будем рады ответить на ваши вопросы.

TELSONIC Ultrasonics Inc.

TELSONIC Solutions Inc.

Ремонт бамперов из полиуретана

Бамперы из PUR или термореактивного полиуретана сегодня не очень распространены. Это был очень распространенный материал для бамперов отечественных автомобилей с 70-х по 90-е годы, и сегодня он все еще используется, например, в заднем бампере Dodge Challenger.

Большинство пластиков относятся к «термопластам» или плавким пластикам, поэтому техники лучше знакомы с этими типами. Технические специалисты менее знакомы с «термореактивными» пластиками, такими как полиуретан. Эти типы пластмасс не плавятся, потому что они образуют твердое вещество в результате химической реакции. Если вы попытаетесь расплавить пластик, он химически разложится и разрушится.

Ошибка большинства техников при сварке полиуретанового бампера заключается в том, что они пытаются расплавить основной материал с помощью сварочного аппарата. Это приводит к тому, что основной материал разрушается, образуя липкую жидкость на поверхности. Сварочный стержень сразу отслаивается от жидкости.

Итак, как правильно это сделать?

1. Определите пластик.

Если основной материал желтый, значит, это уретан (PUR). Но не все уретаны желтые. Некоторые светло- или темно-серые. Если вы можете найти идентификационный символ, он должен быть PUR или RIM. Если вы не можете найти символ, прижмите горячий сварочный наконечник к задней части бампера. Если это уретан, пластик будет разжижаться, пузыриться и дымиться. После того, как нагретая область остынет, она останется липкой или липкой. Это указывает на то, что тепло разрушило химические вещества в пластике. Термореактивный полиуретан не является плавким пластиком, как большинство других пластиков.

Если вы можете найти идентификационный символ, он должен быть PUR или RIM. Если вы не можете найти символ, прижмите горячий сварочный наконечник к задней части бампера. Если это уретан, пластик будет разжижаться, пузыриться и дымиться. После того, как нагретая область остынет, она останется липкой или липкой. Это указывает на то, что тепло разрушило химические вещества в пластике. Термореактивный полиуретан не является плавким пластиком, как большинство других пластиков.

2. Подготовьте пластик к ремонту.

Очистите пластик, затем отшлифуйте V-образный паз примерно наполовину с помощью режущего бора. Нанесите на пластик крупную наждачную бумагу, а затем продуйте его, чтобы очистить поверхность от пыли. Так как термореактивный полиуретан не плавится, единственный способ восстановить его — это использовать клей. Вы можете использовать двухкомпонентный клей, но Polyvance рекомендует использовать термопластичный уретан в качестве клея-расплава как более быстрый и менее дорогой вариант ремонта.

3. Вплавьте уретановый стержень в V-образную канавку.

Установите аппарат для безвоздушной сварки пластика в положение «уретан». Все, что выше, приведет к перегреву этого пластика. Слегка удерживая сварочный наконечник над поверхностью пластика, вплавьте стержень в V-образную канавку. Не перегревайте основной материал, просто расплавьте стержень на поверхности. Опять же, вы не пытаетесь сплавить стержень и бампер вместе; материал бампера не плавится! Вкладывайте сварочный стержень в V-образную канавку не более чем на 2 дюйма за один раз. Снимите стержень с наконечника сварочного аппарата и, прежде чем расплавленный стержень успеет остыть, снова пройдитесь по нему горячим наконечником сварочного аппарата и зачистите углубление. Вы можете коснуться бампера сварочным наконечником, но держите его в движении, чтобы не перегреть основной материал.

4. Сделайте V-образный паз и приварите противоположную сторону.

После того, как первый сварной шов остынет, повторите процесс V-образной канавки и сварки на противоположной стороне.