Конструкция системы впуска, способы увеличения подачи воздуха

Воздух – крайне необходимый элемент для образования рабочей смеси. Многое зависит от атмосферного давления, количества воздуха, его чистоты. Немаловажна и геометрия движения впускного воздуха, от чего зависит стабильность работы двигателя, а также его КПД.

Конструкция впускной системы двигателя

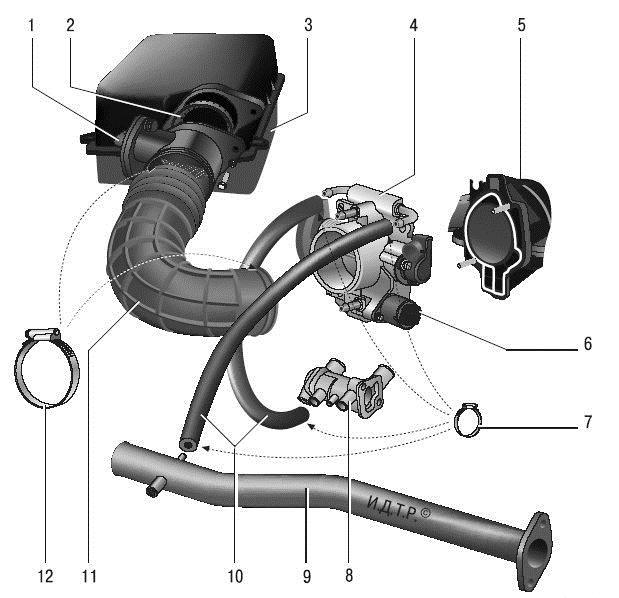

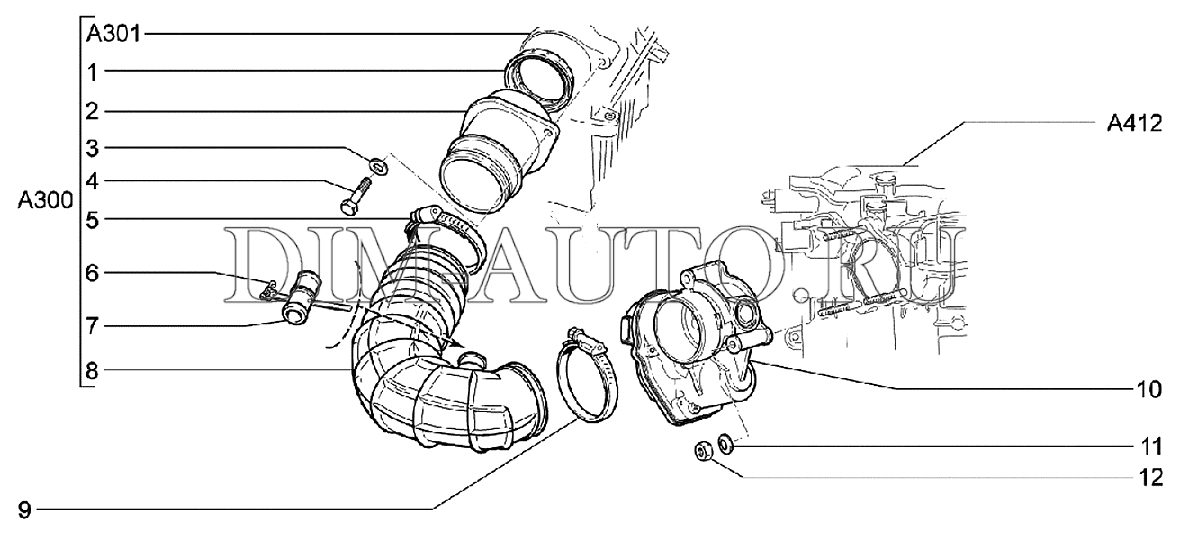

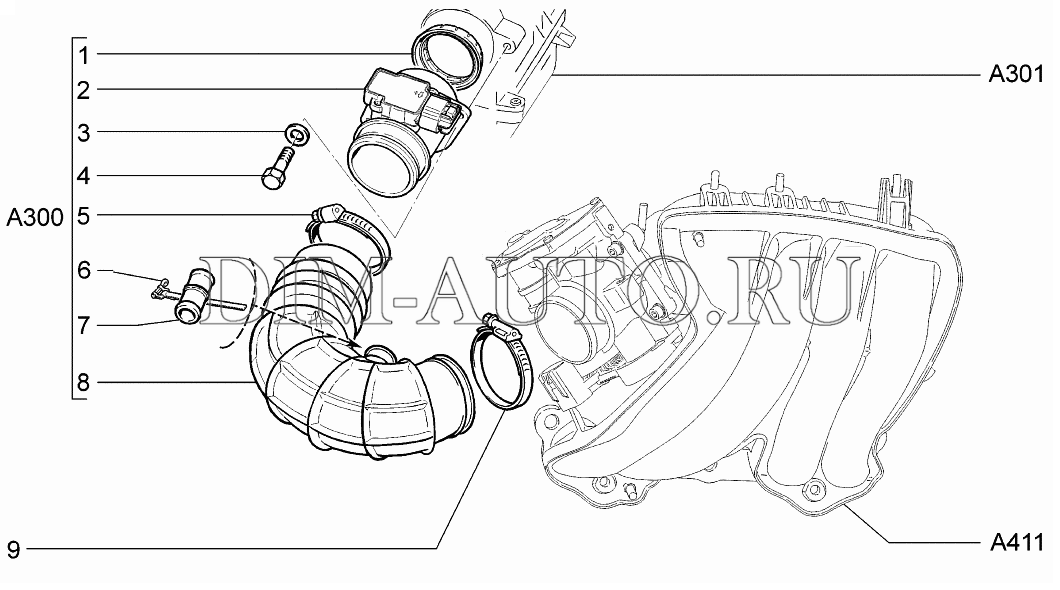

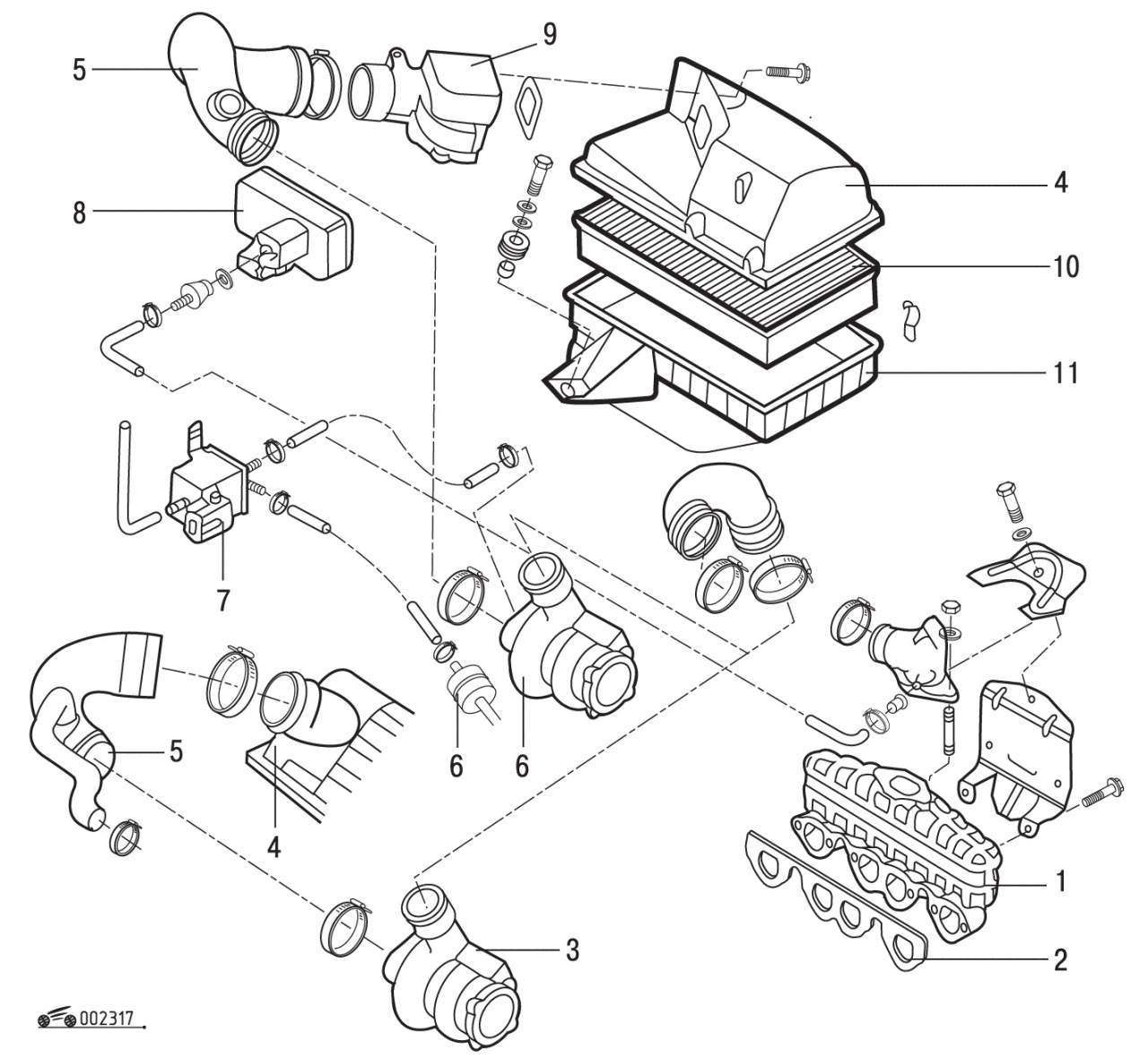

Простейшая система впуска инжекторного двигателя состоит из следующих деталей:

- резонатор (воздухозаборник),

- корпус воздушного фильтра с фильтром,

- резиновая гофра от корпуса фильтра до дроссельной заслонки,

- ДМРВ или датчик абсолютного давления и датчик температуры воздуха,

- дроссельная заслонка с регулятором холостого хода (РХХ) и датчик положения дроссельной заслонки (ДПДЗ),

- впускной коллектор (ресивер).

Обзор элементов системы впуска двигателя

Резонатор

Представляет собой пластиковый воздухозаборник, который, как правило, установлен под фарами возле радиаторов. Патрубок устанавливается по ходу движения автомобиля, чтобы захватывался поток воздуха.

Патрубок устанавливается по ходу движения автомобиля, чтобы захватывался поток воздуха.

Конструкция воздухозаборника осуществлена таким образом, чтобы избежать попадания воды в цилиндры.

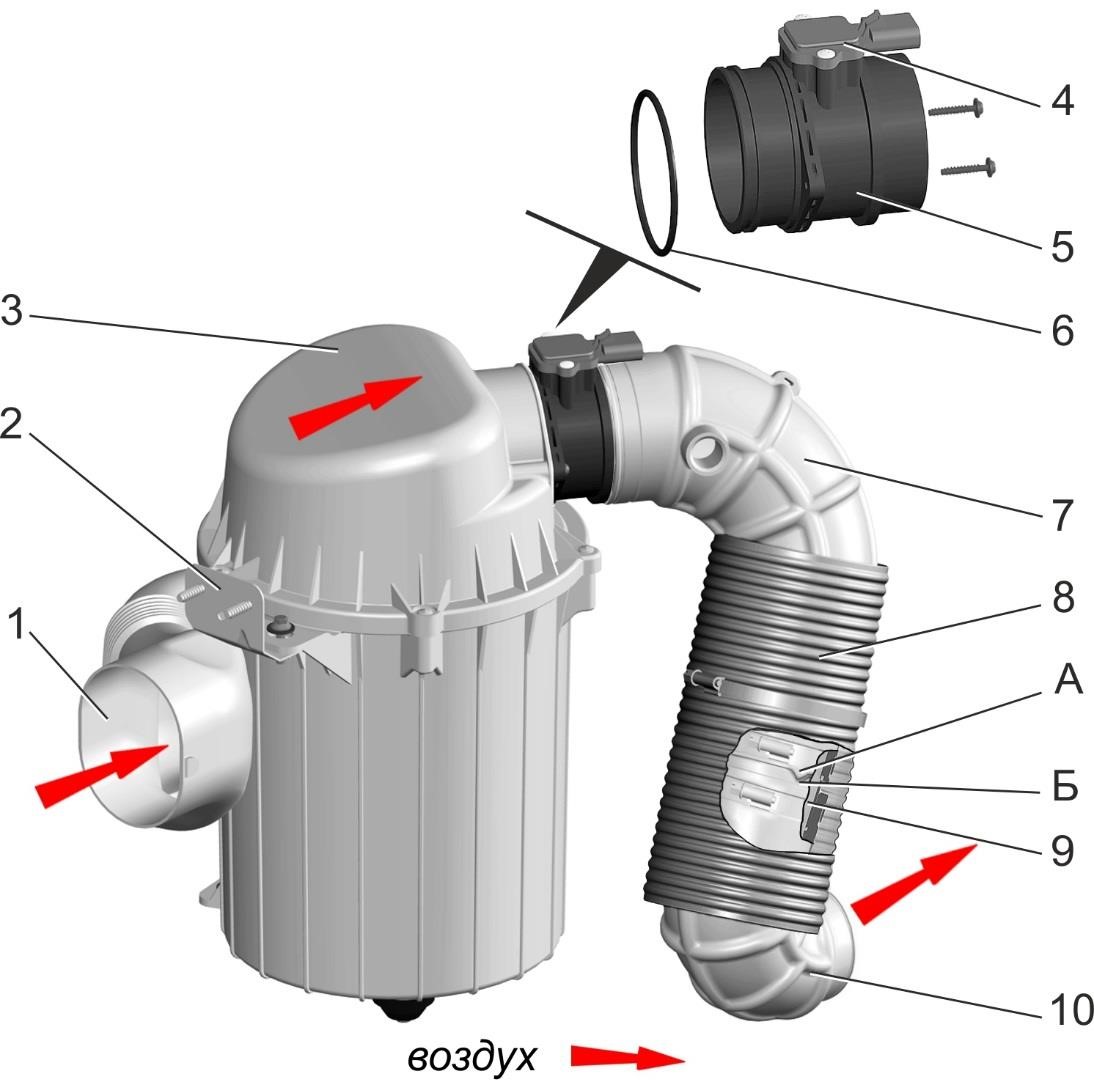

Корпус воздушного фильтра

Пластиковый короб, в котором устанавливается фильтр. Корпус максимально герметичен, обычно имеет отстойник для мусора.

Фильтр расположен во всей площади корпуса, в составе которого целлюлозная бумага с прорезиненными краями. Рассчитан фильтр таким образом, чтобы обеспечить необходимое сопротивление.

Дроссельный патрубок

Обычно представляет собой гофрированный патрубок. В гофре имеется отдельный патрубок, через который во впускной коллектор попадают картерные газы. К патрубку присоединяется ДМРВ, крепится хомутами с двух сторон во избежание подсоса неучтенного воздуха.

ДМРВ

Датчик имеет в своей основе платиновую проволоку и никелевую сетку в качестве чувствительного элемента. Работа датчика заключается в подсчете впускаемого воздуха, а полученная информация уже передается на электронный блок управления./26.gif)

Получив данные от датчика массового расхода воздуха, блок управления уже знает, в каком количестве подать топливо.

Дроссельная заслонка

Дроссельная заслонка нужна для дозирования впускаемого воздуха, непосредственно влияющее на количество впрыскиваемого топлива.

За положением открытия заслонки отвечает электронный потенциометр ДПДЗ (датчик положения дроссельной заслонки). В зависимости от открытия заслонки корректируется количество подачи топлива.

Устанавливаемый либо на дросселе, либо на коллекторе, регулятор холостого хода (РХХ), отвечает за поток воздуха в обход закрытого дросселя в режиме холостого хода.

Впускной коллектор

Впускной коллектор равномерно распределяет воздух по цилиндрам, создавая необходимую геометрию потока, а также играет роль в смесеобразовании.

Может быть пластиковым или железным. У современных двигателей ресивер с изменяемой геометрией потока воздуха, а за геометрию отвечают двигающиеся шторки.

Доступные методы увеличения подачи воздуха

От количества попадающего воздуха зависит мощность двигателя. Установка турбины – метод радикальный, однако существуют более простые и дешевые способы:

Установка турбины – метод радикальный, однако существуют более простые и дешевые способы:

Установка воздушного фильтра нулевого сопротивления

К данному способу относятся скептически, но эффективность ФНС доказана. Оправдана установка подобного фильтра только в случае комплексного тюнинга, но и без того прибавляет скромных 1-3% мощности за счет снижения сопротивления, а значит, увеличения объема воздуха в камере сгорания.

Холодный впуск

Существуют готовые комплекты холодного впуска. Не на всех автомобилях воздухозаборник способен забирать холодный воздух, температура подкапотного пространства не позволяет.

Конструкция холодного впуска дает возможность попадать в коллектор холодному воздуху, а значит в цилиндры попадает больше воздуха – горение смеси будет более эффективно.

Установка впускного коллектора с иной геометрией

Для автомобилей ВАЗ предусмотрены коллектора под разные потребности: с короткими каналами — мотор будет «верховым», с длинными каналами обеспечить достаточный крутящий момент с холостых до средних оборотов.

Резюме

Вышеуказанные операции по изменению количества впускаемого в систему воздуха, а также геометрии его движения, приводят к незначительному увеличению мощности. Для обеспечения стабильной работы впускной системы требуется ежегодная промывка дросселя и датчиков, а также сокращенный срок замены воздушного фильтра.

Система подачи дополнительного воздуха | Системы снижения токсичности автомобиля

Токсичные продукты неполного сгорания топлива в цилиндрах двигателя на отдельных режимах его работы можно нейтрализовать в выпускном трубопроводе путем дожигания с помощью подачи дополнительного воздуха. Система подачи дополнительного воздуха обеспечивает снижение выброса токсичных веществ с ОГ после пуска холодного двигателя. При прогреве двигателя ОГ содержат повышенное количество несгоревших углеводородов. Непрогретый нейтрализатор не способен их переработать, так как его температура еще не достигла рабочих значений. Подача дополнительного воздуха в выпускной трубопровод как можно ближе к тарелке выпускного клапана обогащает ОГ кислородом. В результате этого создаются условия для дожигания их несгоревших компонентов. Выделяющееся при этом тепло ускоряет разогрев нейтрализатора до рабочих температур.

В результате этого создаются условия для дожигания их несгоревших компонентов. Выделяющееся при этом тепло ускоряет разогрев нейтрализатора до рабочих температур.

Подача дополнительного воздуха является дополнительной мерой снижения токсичности ОГ и входит в комплекс общих мер снижения токсичности ОГ.

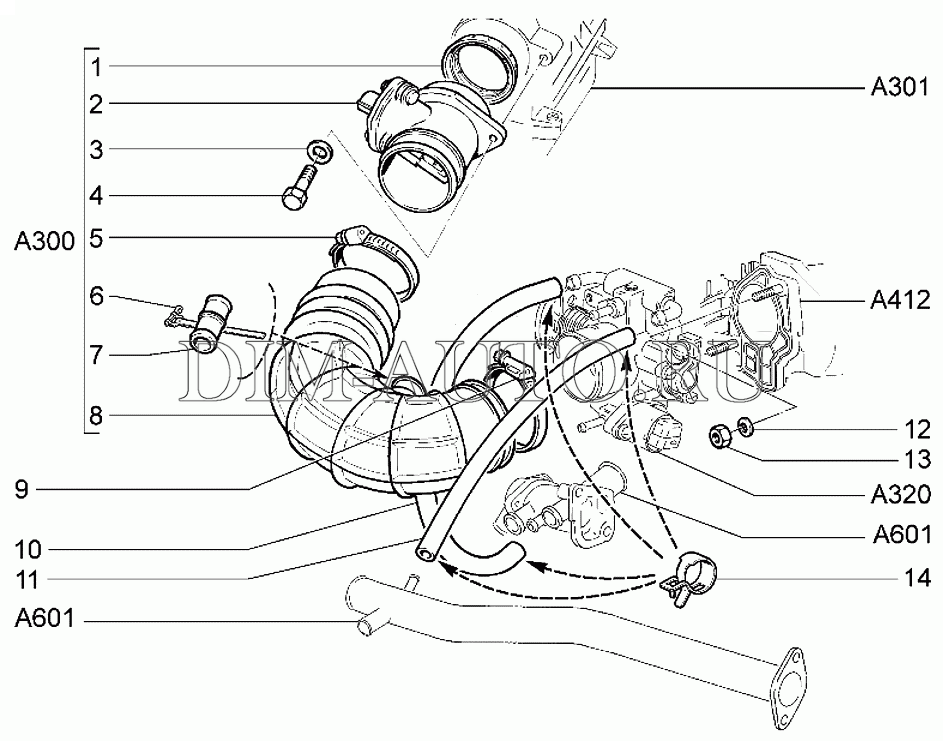

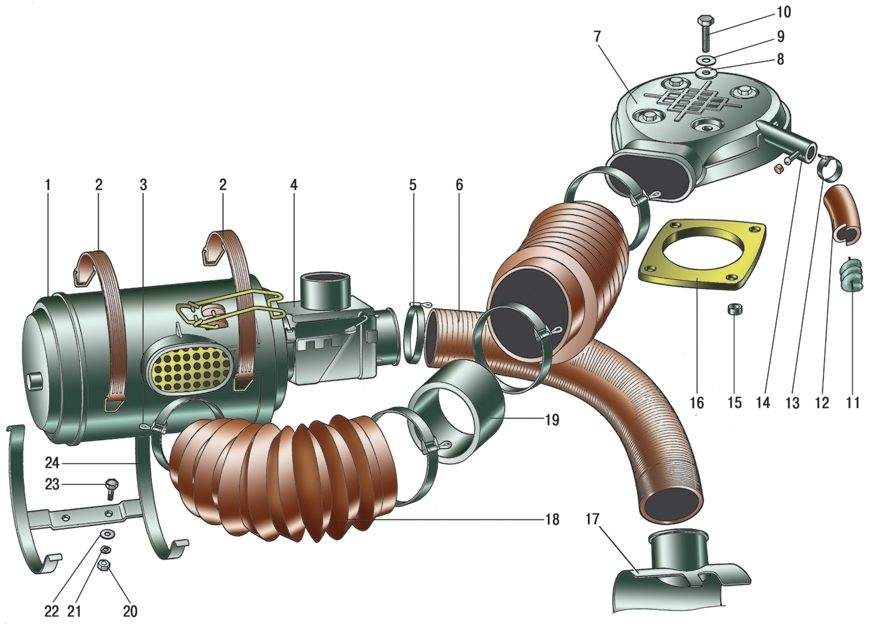

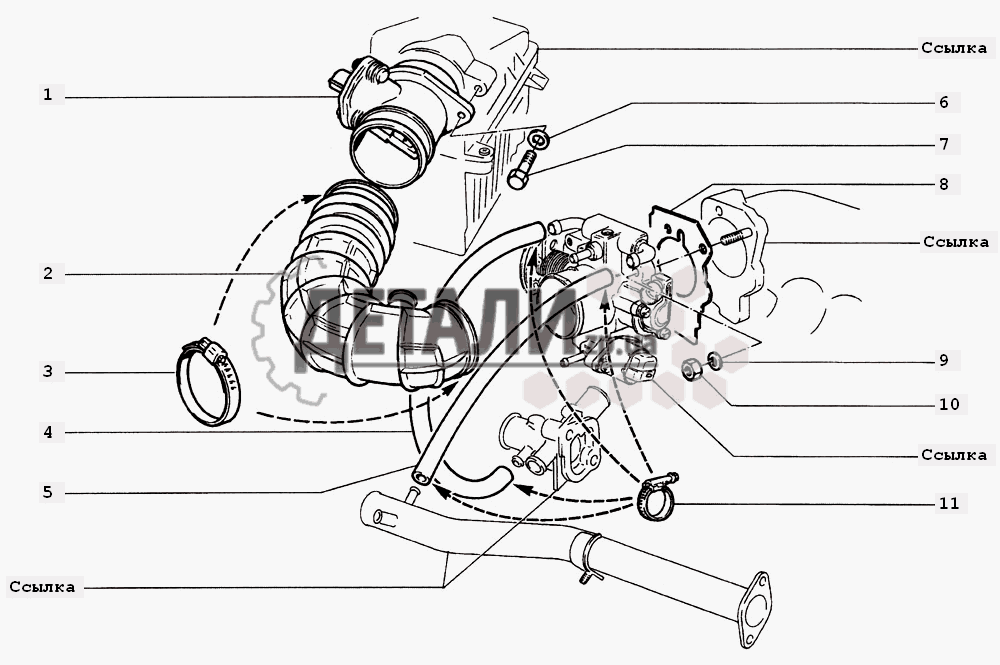

Схема системы подачи дополнительного воздуха показана на рисунке.

Рис. Схема системы подачи дополнительного воздуха:

1 – блок управления двигателем; 2 – измеритель массового расхода воздуха с датчиком температуры воздуха на впуске в двигатель; 3 – датчик температуры охлаждающей жидкости; 4 – датчик частоты вращения коленчатого вала; 5 – реле насоса дополнительного воздуха; 6 – клапан управления подачей дополнительного воздуха; 7 – насос дополнительного воздуха; 8 – комбинированный клапан; 9 – подача дополнительного воздуха; 10 – нейтрализатор; 11 – датчик кислорода, устанавливаемый перед нейтрализатором; 12 – выпуск отработавших газов; 13 – датчик кислорода, устанавливаемый после нейтрализатора

Основными входными сигналами, поступающими на блок управления двигателем являются:

- сигналы датчиков кислорода установленных после нейтрализатора 13 (сигналы датчиков 11, установленных перед нейтрализаторами, используются только для диагностики системы)

- температура охлаждающей жидкости

- сигналы измерителя массового расхода воздуха, соответствующие нагрузке двигателя

В соответствии с поступающими на вход сигналами, блок управления двигателем вырабатывают команды на включение насоса дополнительного воздуха 7 через реле 5 и открытие электромагнитного клапана управления подачей дополнительного воздуха 6. Распространяющееся через клапан управления разрежение приводит в действие комбинированный клапан 8, через который производится кратковременная подача подаваемого насосом воздуха в поток отработавших газов за выпускными клапанами. Помимо этого комбинированные клапаны предотвращают проникновение горячих ОГ в насосы дополнительного воздуха.

Распространяющееся через клапан управления разрежение приводит в действие комбинированный клапан 8, через который производится кратковременная подача подаваемого насосом воздуха в поток отработавших газов за выпускными клапанами. Помимо этого комбинированные клапаны предотвращают проникновение горячих ОГ в насосы дополнительного воздуха.

Система подачи дополнительного воздуха отключается при увеличении нагрузки двигателя.

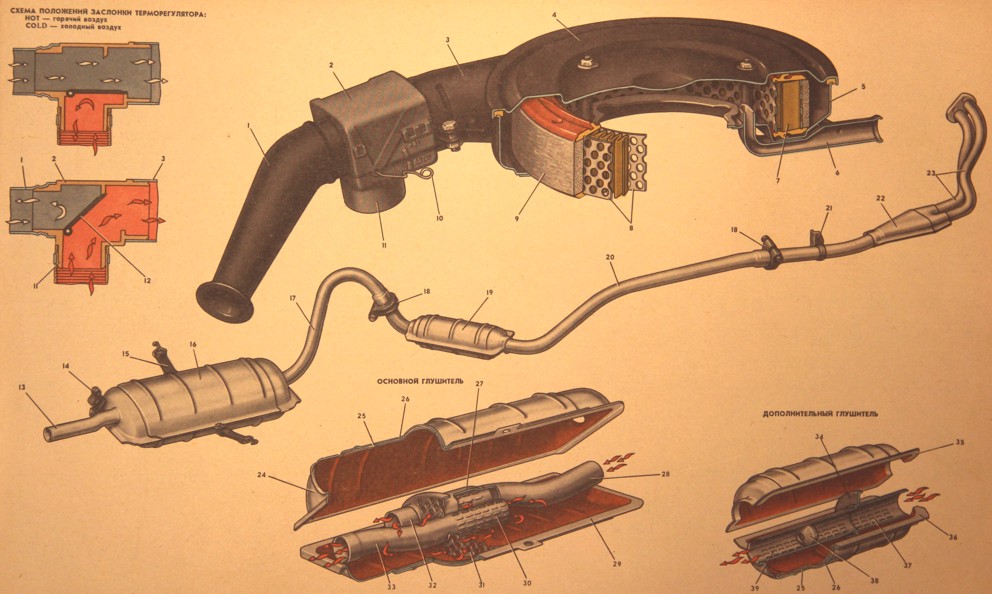

Приборы системы подачи воздуха, горючей смеси и выпуска отработавших газов

Значительное время года тракторы и автомобили эксплуатируются в условиях запылённого воздуха, которые имеют прямую зависимость не только от метеорологических и климатических условий, но также и от состояния и типа дороги, интенсивности и скорости и движения транспорта, конструкции ходовой части машин и прочего. Как правило, основные детали ДВС, а именно цилиндропоршневая группа, изнашиваются вследствие попадания частиц пыли вместе с воздухом в цилиндры двигателя, что является причиной абразивного износа.

Воздушный фильтр либо воздухоочиститель предназначен для задержки в воздушном потоке (перед карбюратором) частиц пыли. Помимо очистки воздуха воздухоочиститель также снижает шум воздушного потока непосредственно на впуске в ДВС. Исправный воздушный фильтр задерживает порядка 95% пыли, но вместе с тем он создаёт проходящему воздуху сопротивление, за счёт чего снижается мощность ДВС. Мощностные потери двигателя компенсируются за счёт уменьшения износа цилиндропоршневой группы.

Широкое распространение на карбюраторных (автомобильных) ДВС получили два типа воздухоочистителей:

1) – инерционно-масляные воздухоочистители;

2) – сухие воздухоочистители, оснащённые бумажным фильтрующим элементом.

Впускные трубопроводы (2) [рис. 1] используются для подвода горючей смеси к цилиндрам ДВС от карбюратора. Как правило, они изготавливаются из алюминиевого сплава. В основе впускного трубопровода лежит сложная отливка, количество каналов которой равно количеству цилиндров ДВС. С целью лучшего наполнения цилиндров горючей смесью необходимо чтобы у впускных трубопроводов было минимальное сопротивление. Поэтому их каналы выполняются максимально возможного сечения, а переходы плавными.

С целью лучшего наполнения цилиндров горючей смесью необходимо чтобы у впускных трубопроводов было минимальное сопротивление. Поэтому их каналы выполняются максимально возможного сечения, а переходы плавными.

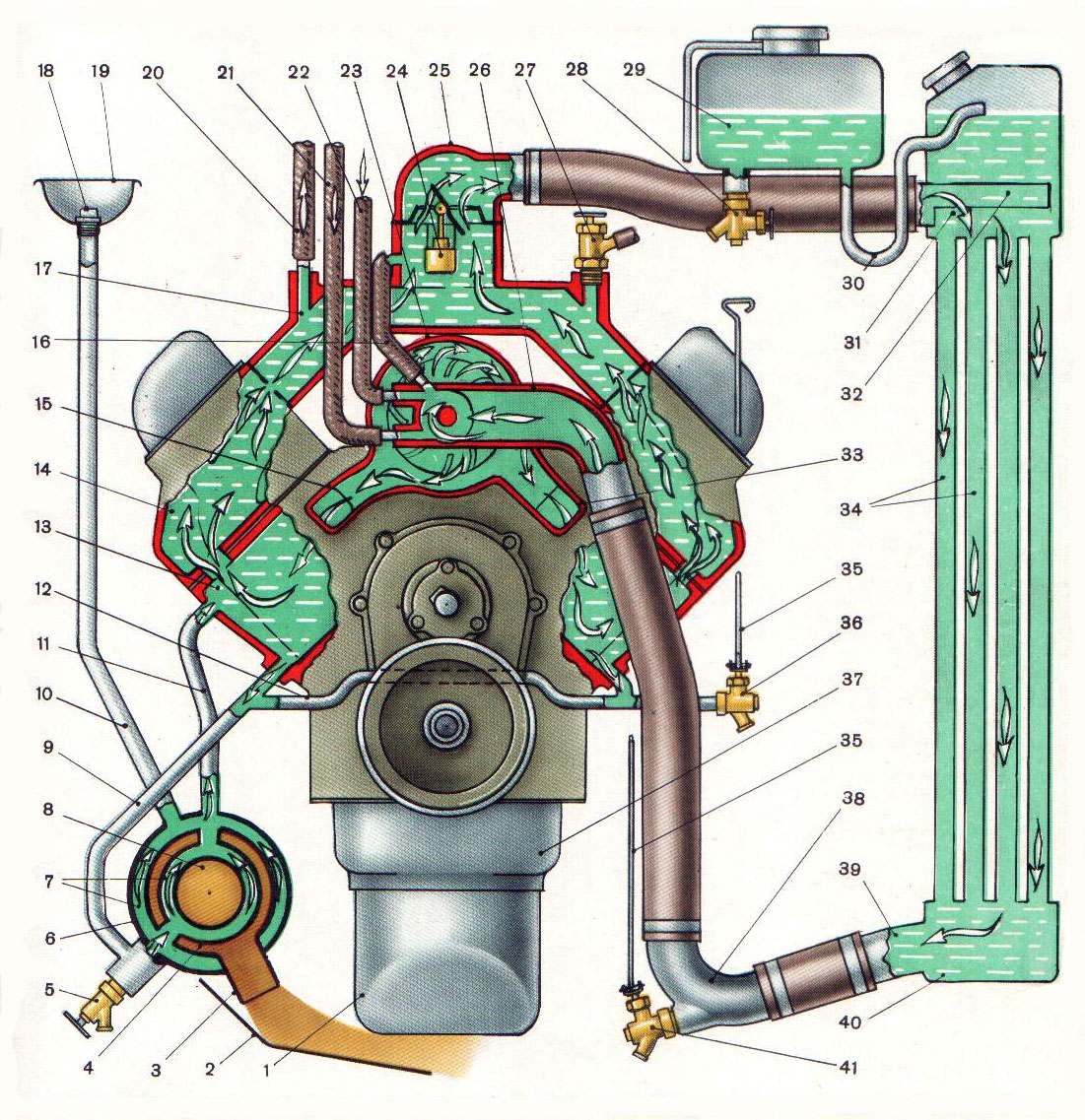

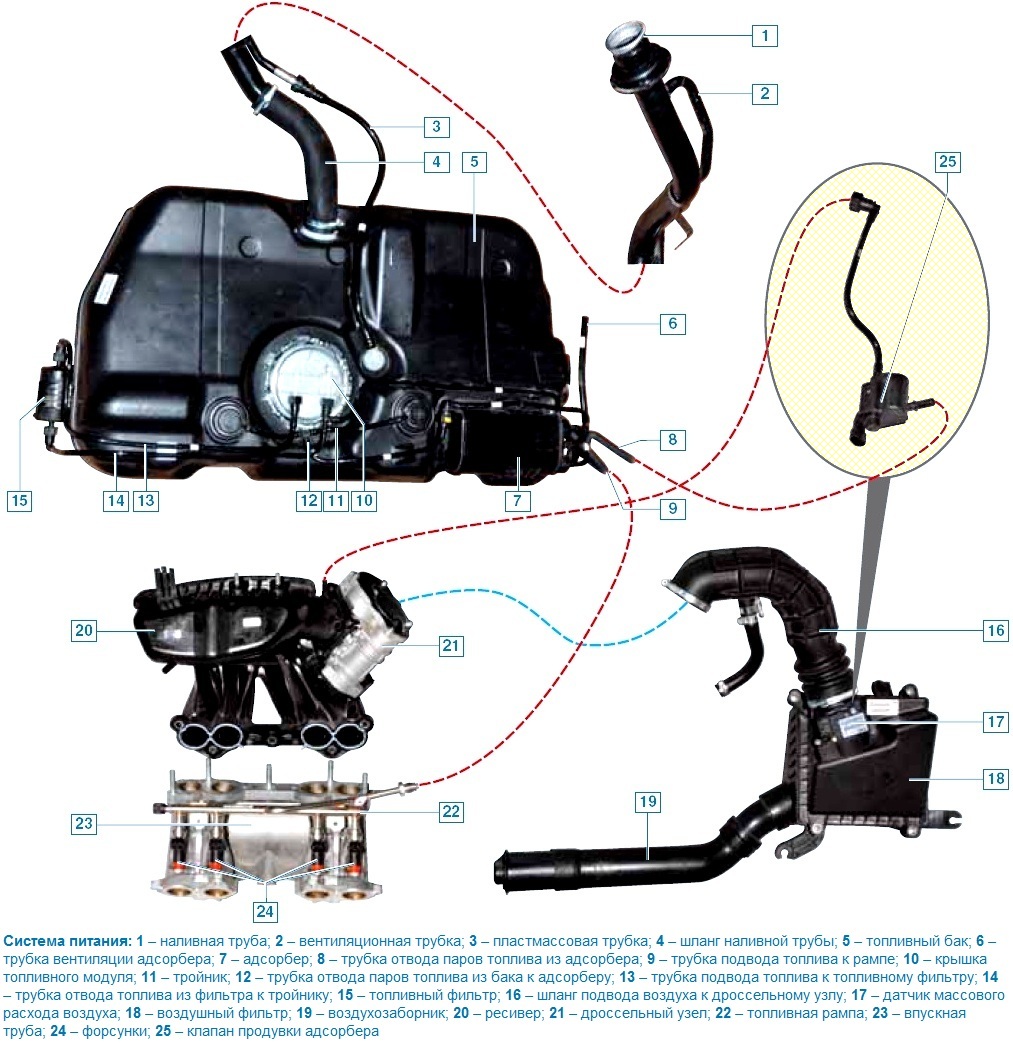

Рис. 1. Схема системы питания двигателя ЗИЛ-130.

1) – Воздухоочиститель;

2) – Впускной трубопровод;

3) – Топливопровод;

4) – Топливный бак;

5) – Фильтр-отстойник;

6) – Глушитель;

7) – Выпускной трубопровод;

8) – Фильтр тонкой очистки топлива;

9) – Карбюратор;

10) – Топливоподкачивающий насос;

11) – Паровоздушный клапан заливной горловины;

12) – Указатель уровня топлива;

13) – Поплавковый датчик уровня топлива;

14) – Фильтр топливного бака.

Устройство для подогрева рабочей смеси требуется из-за того, что не всё топливо поступает в цилиндры ДВС в виде паров либо в мелкораспылённом состоянии. Осаждающаяся в виде плёнки на стенках впускного трубопровода часть топлива поступает в цилиндры неравномерно, тем самым нарушая состав горючей смеси./33.gif)

Для предотвращения ухудшения наполнения горючей смесью цилиндров и снижения мощности ДВС за счёт излишнего подогрева впускного трубопровода в условиях высоких температур окружающего воздуха предусмотрено регулирование интенсивности подогрева в газовых камерах посредством изменения объёма проходящих через камеру газов [рис. 2].

Рис. 2. Схема устройства подогрева горючей смеси ДВС ЗМЗ-24.

А) – Впускной и выпускной трубопроводы;

Б) – Положение заслонки, соответствующее наименьшему подогреву смеси;

В) – Положение заслонки, соответствующее наибольшему подогреву смеси;

1) – Впускной трубопровод;

2) – Прилив для установки карбюратора;

3) – Отверстие для вакуумного усилителя тормозов;

4) – Прокладка;

5) – Выпускной трубопровод;

6) – Сектор регулировки подогрева;

7) – Стопорная шпилька и гайка;

8) – Заслонка.

Выпускные трубопроводы (7) [рис. 1] предназначены для отвода из цилиндров ДВС отработавших газов. Выпускные трубопроводы изготавливаются из чугуна.

Как правило, у рядных ДВС впускной и выпускной трубопроводы монтируются вместе с одной стороны двигателя. У V-образных двигателей обычно впускной трубопровод размещён между головками блока, а пара выпускных трубопроводов устанавливается с наружных сторон головок блока.

Глушитель (6) служит для снижения шума в процессе выпуска отработавших газов из ДВС. В его основе лежит корпус овальной либо цилиндрической формы (выполнен из жаропрочной стали), внутри которого размещена труба, имеющая большое количество отверстий, а также несколько поперечных перегородок. Глушитель действует за счёт расширения газов: газы выходят из внутренней трубы и попадают в корпус глушителя, где изменяют направление, проходят между перегородками и на выходе тормозятся. Глушители легковых автомобилей выполняются из пары элементов:

1) – предварительный глушитель;

2) – основной глушитель./31.gif)

17*

Похожие материалы:

Накрылась система вторичного воздуха? Есть решение проблемы

Чтобы соблюдать нормы экологичности выхлопа на холодном старте двигателя, автомобильные инженеры разработали систему подачи вторичного воздуха (СВВ, Secondary Air Injection System, SAP). Задача системы — нагнетание дополнительного воздуха за выпускные клапаны перед попаданием выхлопных газов в каталитический нейтрализатор.

Как работает СВВ

- По каналу через воздушный фильтр с помощью насоса вторичного воздуха в выпускной коллектор гонится свежий воздух.

- Благодаря поступлению кислорода, происходит дополнительное окисление оксидов углерода с выделением большого количества энергии.

- За счет этого происходит более быстрый прогрев каталитического нейтрализатора и лямбда зонда.

- В итоге их работа начинается немного раньше и, соответственно, сжигание вредных веществ проходит эффективней.

Система вторичного воздуха запускается при температуре ОЖ от +5 до +33°С и работает в течение 65–100 сек, затем система отключается. При температуре ниже +5°С система не активируется.

При температуре ниже +5°С система не активируется.

Основные элементы системы:

- запорный клапан,

- насос вторичного воздуха (представляет собой вентилятор с электроприводом),

- подводные патрубки,

- датчик давления.

На V-образных двигателях установлено в 2 раза больше компонентов.

Неисправности системы вторичного воздуха

Наиболее распространенные проблемы:

- заклинивание клапанов,

- выход из строя датчика давления,

- поломка насоса.

Отказы насоса почти всегда вызваны коррозией, которая возникает из-за воды или влаги в выхлопных газах, попадающих в корпус насоса. В очень холодном климате вода может замерзнуть, что часто приводит к сгоранию двигателей насоса.

На изображении слева — коррозия входа насоса вторичного воздуха, на изображении справа — клапан, поврежденный коррозией, и новый для сравнения

Основные ошибки по вторичному воздуху

P0411 (Incorrect Flow Detected) — некорректный расход/недостаточный поток воздуха через систему.

P0410 (Malfunction) — неисправность СВВ.

Заедание клапана вторичного воздуха в открытом положении часто приводит к тому, что сигналы лямбда-зонда будут ошибочно восприниматься как «смесь слишком бедная». Это приводит к сообщению об ошибке лямбда-зонда: «Достигнут предел регулирования».

Что делать с неисправной системой вторичного воздуха

Самая частая неполадка — заклинивший клапан. Это приводит к появлению индикатора «CHECK ENGINE» с последующим наступлением аварийного режима. Есть два пути решения проблемы:

- Ремонт системы.

Потребуется диагностика, чтобы понять, где неисправность. Затем замена вышедших из строя компонентов. И так до следующей поломки. - Программное отключение вторичного воздуха.

Этот метод содержит в себе два действия: запись прошивки с отключенным контролем системы и установка заглушки. По желанию автовладельца возможно полное удаление СВВ, но это необязательно. Плюсы отключения: затраты в разы меньше, чем при ремонте, отсутствие поломок в будущем, возможность сразу улучшить динамику тюнинг-прошивкой./32.gif)

Проконсультируйтесь по поводу ремонта или заглушки системы с официальными представителями АДАКТ в городе.

Рекомендуем посмотреть

Система подачи воздуха — Энциклопедия по машиностроению XXL

Экспериментами установлено, что для выбранного сопла и при высоком давлении в резервуаре сверхзвуковая струя осциллирует и представляет собой неустановившийся асимметричный поток. Предполагалось, что эта неустойчивость потока является следствием переменного давления в резервуаре. Для выяснения этого была сконструирована новая система подачи воздуха [7], которая обеспечивала длительное течение струи воздуха при неизменном давлении торможения. Новая [c.74]Система подачи воздуха включает в качестве основного элемента воздушный фильтр. По способу очистки воздуха фильтры подразделяются на инерционные, с фильтрующими элементами и комбинированные.

Наибольшее применение в грузовых полноприводных автомобилях находят комбинированные воздушные фильтры, реже инерционные.

[c.81]

Наибольшее применение в грузовых полноприводных автомобилях находят комбинированные воздушные фильтры, реже инерционные.

[c.81]От плотности воздушного и газового трактов (системы подач воздуха и удаления дымовых газов) зависят кпд котельной установки и расход мощности на тягодутьевые машины. Поэтому прк изготовлении и монтаже газовоздухопроводов предъявляют высокие требования к их плотности. По окончании монтажа плотность газовоздушного тракта проверяют одним из нижеприведенных способов. [c.61]

Система подачи воздуха. Повышение или понижение числа оборотов коленчатого вала и мощности дизельного двигателя ЯАЗ шофер производит путем увеличения или уменьшения подачи топлива. Изменение количественной подачи воздуха, а также очистка цилиндров от продуктов сгорания путем их продувки [c.81]

Рис 44. Система подачи воздуха двигателей ЯАЗ [c.82]

Воздух под давлением 0,3—0,4 МПа подают в камеру 6 через разветвленную систему трубопроводов. Если в системе подачи воздуха не обеспечивается его постоянное давление, то у входа в камеру 6 целесообразно устанавливать регулятор давления. Это обеспечивает спокойное (без выбросов) равномерное кипение порошка. Подачу воздуха регулируют краном.

[c.109]

Если в системе подачи воздуха не обеспечивается его постоянное давление, то у входа в камеру 6 целесообразно устанавливать регулятор давления. Это обеспечивает спокойное (без выбросов) равномерное кипение порошка. Подачу воздуха регулируют краном.

[c.109]

В последние годы широко применяются аппараты воздушного охлаждения (см. рис. 105, е), состоящие из теплопередающей поверхности 2, представляющей собой трубный пучок прямоугольной формы, и системы подачи воздуха, состоящей из вентилятора 3 с приводом, диффузора 1 и коллектора 4, обеспечивающих распределение воздуха по всей охлаждаемой поверхности. Теплопередающие поверхности и узлы системы подачи воздуха монтируются на опорных несущих конструкциях 5. [c.103]

Специфическими устройствами аппаратов воздушного охлаждения являются узлы системы подачи воздуха. Их собирают и сваривают на специальных стендах и приспособлениях, что обеспечивает монтаж узлов без подгонки на месте установки. [c.103]

[c.103]

| Рис. 47. Система подачи воздуха двигателя ЯАЗ |

Система подачи воздуха автоцементовоза состоит из поршневого компрессора, водомаслоотделителя, коллектора с предохранительным клапаном и манометром и воздухопроводов с кранами и обратным клапаном. [c.185]

Система подачи воздуха в краскораспылитель [c.92]

Чувствительность автомата (т. е. способность улавливать негерметичную банку, теряющую за минуту минимальное количество воздуха) зависит от конструкции испытательного патрона, системы подачи воздуха, чувствительности датчика и т. д. [c.234]

Аэростатические направляющие по сравнению с направляющими жидкостного трения имеют значительно меньшее трение при движении, а при прекращении подачи воздуха обеспечивается надежная фиксация подвижного узла. Кроме того, при аэростатических направляющих нет необходимости в циркуляционной системе подачи воздуха.

[c.140]

Кроме того, при аэростатических направляющих нет необходимости в циркуляционной системе подачи воздуха.

[c.140]

В качестве первого примера можно привести установку, предложенную А. В. Шрейдером [90], в которой используется струя воздуха, захватывающая мелкий кварцевый песок (рис. 46). Установка состоит из бункера с песком, соплового устройства, системы подачи воздуха, крепящего устройства для помещения образца и приемника для сбора отработанного песка. При испытаниях использовался песок с размером песчинок от 0,1 до 0,4 мм. Расстояние между срезом сопла и образцом составляло 180 мм. Давление воздуха равнялось 0,6 кГ/ш , что соответствовало скорости полета частичек 275 м сек расход песка составлял примерно 6 Г/сек. [c.118]

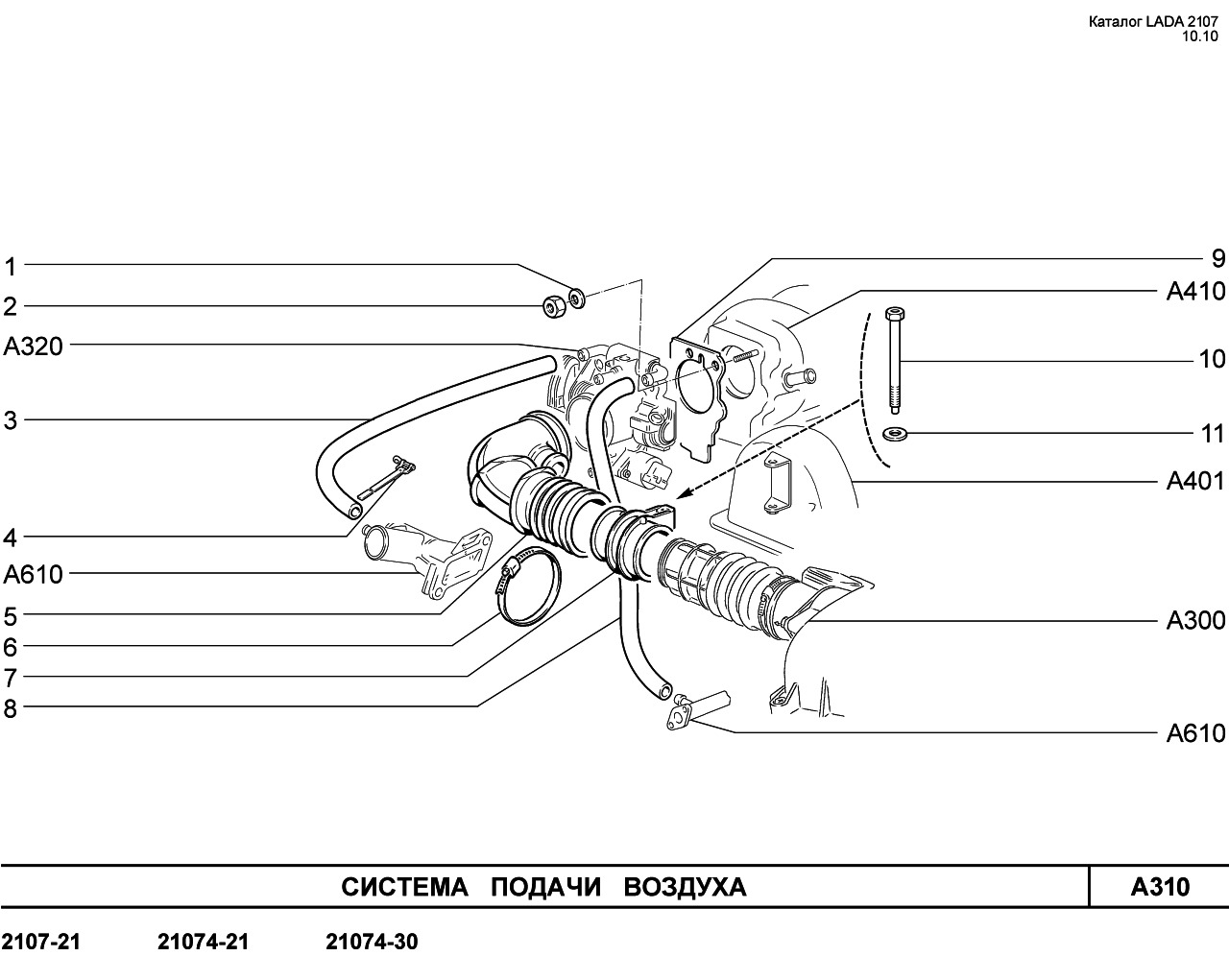

СИСТЕМА ПОДАЧИ ВОЗДУХА [c.215]

Система подачи воздуха состоит из воздушного фильтра, дроссельного патрубка с регулятором холостого хода и датчиком положения дроссельной заслонки, ресивера и впускного коллектора. [c.215]

[c.215]

При работе двигателя на холостом ходу и малых нагрузках газы из картера отсасываются через малую ветвь 6 в канал 4 системы подачи воздуха на холостом ходу, откуда попадают во впускные каналы головки цилиндров. На остальных режимах вентиляция осуществляется через дроссель ресивера и впускную трубу. [c.33]

Система подачи воздуха [c.30]

В пузырьковом методе используется трубка, которая погружена по возможности ближе ко дну емкости (Рис. 17.11). Трубка соединена с системой подачи воздуха или другого газа при постоянном давлении. Воздушные пузырьки выходят из нижнего конца трубки. Повышение уровня жидкости над донным концом трубки приводит к росту давления, которое необходимо для появления пузырьков. Вытекание газа, таким образом, определяется давлением в этом устройстве. Это давление будет пропорционально высоте жидкости над донным концом трубки. Его можно измерить диафрагменным датчиком (см. главу 18). Возможной проблемой этого метода является то, что газ, вводимый в жидкость, может взаимодействовать с жидкостью. Целесообразно использовать для изготовления трубки материал, который бы не корродировал в жидкости. Метод может быть использован и с суспензиями.

[c.286]

Возможной проблемой этого метода является то, что газ, вводимый в жидкость, может взаимодействовать с жидкостью. Целесообразно использовать для изготовления трубки материал, который бы не корродировал в жидкости. Метод может быть использован и с суспензиями.

[c.286]

Применяется и другая система подачи воздуха в баллонет — не через стабилизаторы, а непосредственно через улавливатель самого баллонета, который показан на рис. 66, ниже крышки, закрывающей аппендикс. [c.113]

Второй режим наблюдается при больишх числах Fr ,. Количество подаваемого воздуха определяется площадью сечения, через которое воздух поступает в каверну. Практически воздух из атмосферы может поступать либо по вихревым жгутам за каверной, либо вдоль вертикальных стоек (у катеров на крыльях), находящихся в отрывном режиме обтекания, либо по внутренним трактам системы подачи воздуха. Для определения числа кавитации в этом случае необходимо принять давление /7 = Н-+ PgH, а /7 = р,. [c.235]

[c.235]

Известно, что наибольшей физико-химической активностью обладают вновь образованные поверхности разрушенного материала, поэтому целесообразно совмещение процесса измельчения материала и его обогащения флотацией в одном аппарате. Для реализации этого процесса необходимо транспортировать выделенные зерна минералов из активной зоны разрушения в зону подачи реагентов и удаления их из рабочей камеры. Один из вариантов такой конструкции представлен схемой 7. Транспортировка продукта в камере осуществляется за счет потока жидкости, циркулирующей в ней, которая приводится в движение аэрлифтной системой. Подача воздуха в камеру осуществляется выше активной зоны разрушения и ниже области действия реагентов. Предложенная конструкция является опытной порционной моделью, в которой не решен вопрос вывода пустой породы. [c.195]

При факельном процессе (пылевые котлы) топливоприготовительное хозяйство сложнее и состоит дополнительно из мельничного и сушильного оборудования с системой подачи воздуха и отсоса готовой пыли или аэроомеси и системы подачи пыли питателями в топку. Котлы на жидком топливе вместо этих элементов оборудованы насосами, подогревателями и фильтрами для горючего.

[c.122]

Котлы на жидком топливе вместо этих элементов оборудованы насосами, подогревателями и фильтрами для горючего.

[c.122]

Воздух [очистка потоков воздуха F 24 F 13/08 сжатый, использование для уплотнения формовочных смесей В 22 С 15/22-15/26 увлажнение F 24 F 3/14, 6/00 удаление из сосудов В 65 D 51/16 циркуляция в холодильных установках F 25 D 17/00-17/08] Воздуходувные устройства [для ДВС F 01 Р 5/02 для дымоходов F 23 J 3/00 в пескоструйных машинах В 24 С 5/02-5/04 В 65 Н для подачи (изделий к машинам (станкам) 5/22 нитевидного материала 51/16) для разделения изделий, уложенных в стопки 3/14, 3/48 для транспортирования изделий от машин к стопкам 29/24) в системах подачи воздуха в топку F 23 L 5/02] Воздухозаборники [F 02 С реактивных двигателей , летательных аппаратов В 64 D 33/02 В 60 систем вентиляции Н 1/30 К 11/08, 13/02) транспортных средств, судов В 63 J 2/10] [c.58]

Строительные площадки, используемые для подъемных кранов особого назначения В 66 С 23/(26-34) элементы из пластических материалов В 29 L 31 10) Строны парашютов В 64 D 17/(24-28) подъемных кранов В 66 С 1/12-1/20 в устройствах для перемещения грузов В 65 G 7/12 в шлюпочных устройствах В 63 В 23/22 ) Струбцины (В 25 В 5/00-5/16 для лесопильных станков и т. п. В 27 В 3/38) Стружка [В 27 древесная (изготовление L 11/02-04) использование для изготовления (плоских изделий N 3/00 изделий прессованием N 3/08) удаление при обработке древесины G 3/00) ледяная, машина для получения F 25 С 5/12 В 23 (металлическая, устройства для дробления в токарных станках В 25/02 стальная, изготовление Р 17/06) распылители стружки В 05 В 7/14 снятие с поверхности изделий при резке В 26 D 3/06] Струйные [инжекторы, использование (в системах продувки топлива в ракетных двигательных установках F 02 К 9/54 в смесительных трубках горелок F 23 D 14/16) мельницы В 02 С 19/06 насосы (F 04 (F 5/00-5/54 заливочные D 9/06) F 02 (в газотурбинных установках С 3/32 в реактивных двигателях К 1 /36) паровые в системах подачи воздуха в топку F 23 L 5/04, 17/16 в паровых котлах F 22 (В 37/72, D 7/04) в холодильных машинах F 25 В 1/06) реле F 15 С 1/14-1/20 смесители В 01 F 5/00-5/26 элементы (в следящих гидравлических и пневматических сервоприводах В 9/06-9/07 для счетно-решающих и управляющих устройств С 1/14-1/20) F 15] Струны, устройства для шлифования В 24 В 5/50 Ступени (кузовов автомобилей В 60 R 3/00 на транспортных средствах В 60 R 3/02, В 61 D 23/(00-02)) Ступицы [колес Стыковая сварка давлением и оплавлением В 23 К 11/(02-04)

[c.

п. В 27 В 3/38) Стружка [В 27 древесная (изготовление L 11/02-04) использование для изготовления (плоских изделий N 3/00 изделий прессованием N 3/08) удаление при обработке древесины G 3/00) ледяная, машина для получения F 25 С 5/12 В 23 (металлическая, устройства для дробления в токарных станках В 25/02 стальная, изготовление Р 17/06) распылители стружки В 05 В 7/14 снятие с поверхности изделий при резке В 26 D 3/06] Струйные [инжекторы, использование (в системах продувки топлива в ракетных двигательных установках F 02 К 9/54 в смесительных трубках горелок F 23 D 14/16) мельницы В 02 С 19/06 насосы (F 04 (F 5/00-5/54 заливочные D 9/06) F 02 (в газотурбинных установках С 3/32 в реактивных двигателях К 1 /36) паровые в системах подачи воздуха в топку F 23 L 5/04, 17/16 в паровых котлах F 22 (В 37/72, D 7/04) в холодильных машинах F 25 В 1/06) реле F 15 С 1/14-1/20 смесители В 01 F 5/00-5/26 элементы (в следящих гидравлических и пневматических сервоприводах В 9/06-9/07 для счетно-решающих и управляющих устройств С 1/14-1/20) F 15] Струны, устройства для шлифования В 24 В 5/50 Ступени (кузовов автомобилей В 60 R 3/00 на транспортных средствах В 60 R 3/02, В 61 D 23/(00-02)) Ступицы [колес Стыковая сварка давлением и оплавлением В 23 К 11/(02-04)

[c. 184]

184]

Для подтверждения приведенных выше теоретических соображений с помощью шлиренфотографий исследовалось поведение струи, вытекающей из сопла при различных значениях давления торможения. В связи с этим была применена новая система подачи воздуха. Поскольку число Маха М на границе потока представляет собой среднее значение М для всего потока, то данное значение М. принимается в качестве определяющего для всей струи. Изменением величины давления торможения источника подачи воздуха достигается изменение величины М. В опытах с соп-ламиМ=1,89 и Л1=1,62 давление менялось в пределах 4—13 ага. На рис. 7 представлены три типичные шлирен-фотографии для случая УИ=1,62. [c.79]

Передвижная парогенераторная установка УПГ-9/120 состоит из следующих основных узлов насоса, бака, теплообменника исходной воды, блока химической водоочистки с насосами и реагентным хозяйством, бака и насосов химически очищенной воды, деаэратора высокого давления, теплообменника для охлаждения деаэрированной воды, бустерного и питательного насосов, парогенератора с системой подачи воздуха и топлива, влагомера, дроссельного устройства, системы КИП, защиты и автоматического регулирования. Все оборудование па-рогенераторной установки монтируется на двуд специальных рамах — базовых шаоси.

[c.239]

Все оборудование па-рогенераторной установки монтируется на двуд специальных рамах — базовых шаоси.

[c.239]

Охлаждение тяговых генераторов. Тяговые генераторы тепловозов ТЭ1, ТЭ2, ТЭМ1, ТЭМ2 и ТЭЗ имеют защищенное исполнение, с самовентиляцией. Подача воздуха для охлаждения генераторов осуществляется центробежным вентилятором, прикрепленным к корпусу якоря со стороны дизеля. В этих генераторах используется осевая система подачи воздуха, при которой охлаждающий воздух проходит в осевом направлении по каналам сердечника якоря и межполюсным расстояниям. [c.40]

В горелках используется двухзонная система подачи воздуха с распределением его на первичный и вторичный (основной). На выходе из горелки вторичный воздух закручивается аксиальным завихрителем 3 с 12 прямыми лопатками, расположенными под углом 45° к оси горелки. Первичный воздух закручивается аксиально-тангенцильным завихрителем 4, состоящим из 16 наклонных лопаток.

[c. 44]

44]

Станки для ЭХО представляют собой комплекс оборудования (рис. 1.18.19) и приборов, которые в совокупности функциональных связей позволяют осуществлять технологаческий процесс получения деталей из заготовок. В этот комплекс входят собственно станок, на котором закрепляются инструмент и деталь и осуществляется их взаимное перемещение с заданными параметрами источник технологического тока с регулируемым напряжением систёма циркуляции электролита, позволяющая прокачивать электролит при большом давлении и в необходимом количестве через межэпектродный промежуток (МЭП) и стабилизировать такие параметры электролита, как температура и pH система управления процессом обработки, осуществляющая взаимосвязь работы всех систем станка и контроль за процессом обработки система подачи воздуха или газа в электролит система вентиляции. [c.624]

Дроссельный латрубок системы подачи воздуха закреплен на ресивере. Он дозирует количество воздуха, поступающего во впускную трубу. Поступлением воздуха в двигатель управляет дроссельная заслонка, соединенная приводом с педалью акселератора. Дроссельный патрубок в сборе имеет в своем составе датчик положения дроссельной заслонки и регулятор холостого хода.

[c.215]

Поступлением воздуха в двигатель управляет дроссельная заслонка, соединенная приводом с педалью акселератора. Дроссельный патрубок в сборе имеет в своем составе датчик положения дроссельной заслонки и регулятор холостого хода.

[c.215]

Назначение и условия работы системы подачи воздуха. Воздушная система дизеля предназначена для снабжения дизеля необходимым количеством чистого воздуха под избыточным давлением для наполнения цилиндров, а также для их продувки. Современные тепловозные дизели требуют для своей работы большие расходы воздуха (15—17 тыс. mVh — дизели ЮДЮО и 11Д45). Для подачи воздуха в системах различных тепловозов используются нагнетатели (компрессоры) различных типов. Воздух забирается извне тепловоза через воздухоприемные устройства. [c.154]

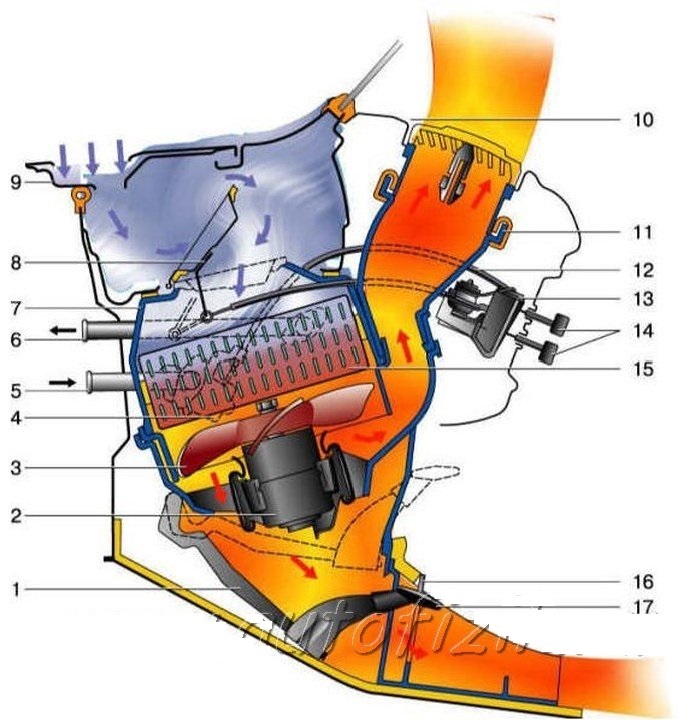

Система подачи воздуха засорена в воздухораспределительном блоке. Снимите блок. Проверьте состояние трубок испарителя и радиатора отопления, работу заслонок. При необходимости устраните недостатки или замените детали. [c.1801]

[c.1801]

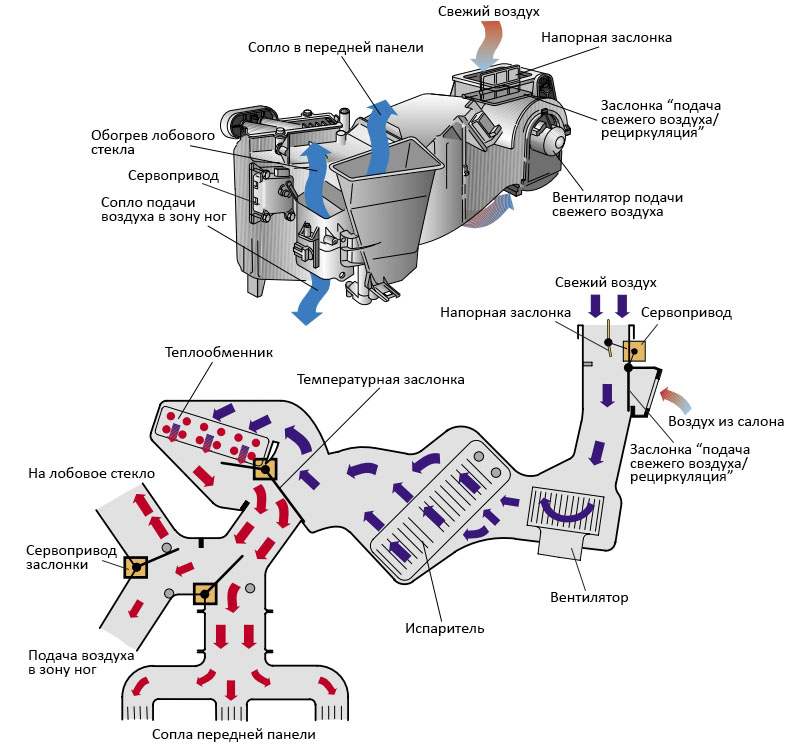

Двухпоточная система подачи воздуха TwinAir в сушильных машинах Gorenje

Сушильные машины Gorenje оснащаются уникальной технологией сушки TwinAir. Двухпоточная система подачи воздуха, при которой он циркулирует в направлении вращения барабана, гарантирует равномерное и бережное высушивание белья. Оптимизированный тепловой насос и вместительный барабан позволяют просушить за один раз большое количество вещей (до 9 кг). Температура в 50 градусов является оптимальной для ткани, исключает пересушивание и повреждение волокон.

Эффективная сушка и экономия электроэнергии

Купив сушильную машину Gorenje, вы удивитесь, как раньше могли обходиться без нее. Конечно, высушить белье можно и на веревке, однако сушилка справится с работой гораздо быстрее и эффективнее. Используя специальные сенсоры, аппарат автоматически настроит ход процесса в зависимости от количества белья, типа ткани и необходимого уровня влажности. Вы можете высушить одежду так, чтобы сразу убрать в шкаф или отправить под утюг, а также быстро освежить повседневные или залежавшиеся в шкафу вещи при помощи пара.

Сушильная машина Gorenje идеально высушит даже одежду из деликатных тканей. Равномерное просушивание без образования складок стало возможным благодаря уникальной двухпоточной системе подачи воздуха TwinAir. Теплый воздушный поток подается в барабан через два канала. Его направление совпадает с направлением вращения барабана, что гарантирует постоянную интенсивность сушки. Так как барабан попеременно вращается то в одну, то в другую сторону, специальная заслонка на вентиляторе контролирует направление потока воздуха, периодически открываясь и закрываясь.

Равномерное и бережное высушивание белья – это далеко не все преимущества сушильных машин Gorenje с технологией TwinAir. Высокая эффективность их работы стала возможна благодаря оптимизированному тепловому насосу. Инженеры компании приняли решение расширить воздушные каналы, чтобы сушка происходила быстрее.

Важным преимуществом сушилок Горенье является барабан большого объема (до 120 литров). Некоторые модели за один раз справляются с 9 кг белья. Дополнением к вышеназванным преимуществам является высокий класс энергопотребления А+++, позволяющий экономить до 50% электричества по сравнению с классом А.

Дополнением к вышеназванным преимуществам является высокий класс энергопотребления А+++, позволяющий экономить до 50% электричества по сравнению с классом А.

Эффективные и экономичные сушильные машины Gorenje с двухпоточной системой подачи воздуха TwinAir можно заказать прямо сейчас, перейдя в каталог нашего интернет-магазина . На страницах товаров вы можете ознакомиться с техническими характеристиками моделей и скачать инструкции. Информацию о способах оплаты, условиях гарантии и сроках доставки по России наши менеджеры предоставляют в телефонном режиме и онлайн-чате.

SAP, SecAir: Система вторичного воздуха, «вторичка»

Очень часто в нашу компанию обращаются клиенты с просьбой отключить «вторичку» на бензиновых моторах.

Что такое SecAir (Secondary Air Pump, SAP) и зачем вообще нужна эта система мы сегодня постараемся вам изложить

Как это работает. Теория

Как известно, двигатель заводится и прогревается на достаточно богатой топливо-воздушной смеси. То есть более чем надо бензина по отношению к кислороду. Любой современный мотор, пусть даже с форкамерным воспламенением как на современных болидах формулы один, никогда не сможет дожечь полностью смесь и она, естественно, будет в такт выпуска уходить в атмосферу. То есть на выходе мы получаем много окисей углерода и недогоревших углеводородных соединений (СО и СН)

То есть более чем надо бензина по отношению к кислороду. Любой современный мотор, пусть даже с форкамерным воспламенением как на современных болидах формулы один, никогда не сможет дожечь полностью смесь и она, естественно, будет в такт выпуска уходить в атмосферу. То есть на выходе мы получаем много окисей углерода и недогоревших углеводородных соединений (СО и СН)

Экологи, конечно же, этим фактом не особо довольны и поставили задачу инженерам снизить их количество даже на моменте пуска и прогрева мотора

В нормальных условиях эту проблему решает катализатор. Беда в том, что каталитический процесс протекает при определённых условиях, одним из которых является определённый температурный режим. Другое условие нормальной работы катализатора — процесс эффективно идёт при определённых показаниях лямбды, то есть смесь не должна быть слишком переобогащенной

Инженеры в свою очередь придумали довольно простую вещь — дополнительно окислить выхлопные газы. Для этого они стали подавать чистый атмосферный воздух прям в выпускной коллетор перед каталитическим нейтрализатором

Благодаря впуску чистого воздуха за выпускными клапанами мы получаем обогащение ОГ кислородом происходит дожиг (окисление) углеводородов и оксидов углерода с выделением значительного количества тепловой энергии. Это выделяемое тепло идёт на прогрев каталитического нейстрализатора

Это выделяемое тепло идёт на прогрев каталитического нейстрализатора

Из чего состоит система

Система подачи вторичного воздуха довольно просто и состоит из сделующих компонентов:

-насос, создающий определённый поток

-запорный клапан, с одной стороны дозирующий определённый объём воздуха на выпуск, с другой — не дающий отработанным газам поступать в обратку к насосу

-датчик давления

-подводные патрубки

При V-образном моторе, соответственно, количество компонентов умножается на 2

Основные проблемы «вторички» и их решение

Конечно, ломаться может любой управляющий или диагностирующий элемент системы. Довольно редко мрут насосы и датчики давления. Самая частая беда — это заклинивание клапанов

При любой из поломок системы блок управления двигателем, диагностировав проблему, записывает ошибку, высвечивает «чек» на приборку и включает аварийный режим, ограничивая мощность двигателя

Решением в случае поломки как всегда 2: либо чинить и ждать следующего «нежданчика», либо отключать эту систему и забывать как про страшный сон!

Отключение системы предполагает два этапа:

-программное отключение контроля системы. То есть отключа.тся аварийный режимы и диагностика по SecArir в прошивке блока управления двигателем

То есть отключа.тся аварийный режимы и диагностика по SecArir в прошивке блока управления двигателем

-обеспечение герметичности выпуска. При этом надо либо убедиться, что клапана полностью закрыты, либо установить заглушки. При согласовании с клиентом можно и демонтировать полностью систему, но в этом нет необходимости. Достаточно и просто вышеописанных действий

Контакты:

Остались вопросы? Звоните +7 (495) 22-33-577

| Пишите: |

О том же самом можно посмотреть в соответствующем ролике на нашем канале Youtube

ОСНОВЫ ПНЕВМАТИЧЕСКОГО УПРАВЛЕНИЯ: ОБОРУДОВАНИЕ ДЛЯ ПОДАЧИ ВОЗДУХА

ОБОРУДОВАНИЕ ДЛЯ ПОДАЧИ ВОЗДУХА

ОБЩЕЕ

Пневматическая система управления требует подачи чистого, сухого сжатого воздуха. Источник воздуха должен быть непрерывным, потому что многие пневматические датчики, контроллеры, реле и другие устройства отбирают воздух. Типичная система подачи воздуха включает в себя компрессор, осушитель воздуха, воздушный фильтр, редукционный клапан и воздуховод к системе управления (рис. 11).

Источник воздуха должен быть непрерывным, потому что многие пневматические датчики, контроллеры, реле и другие устройства отбирают воздух. Типичная система подачи воздуха включает в себя компрессор, осушитель воздуха, воздушный фильтр, редукционный клапан и воздуховод к системе управления (рис. 11).

В следующих параграфах описываются компрессор, фильтр, редукционные клапаны и методы осушения воздуха.Информацию об определении влажности сжатого воздуха см. В разделе «Общие технические данные».

Управляющее давление подключается к управляющему порту (P), а давления, подлежащие переключению, подключаются к нормально подключенному порту (O) или нормально отключенному порту (X). Рабочая точка реле устанавливается путем регулировки давления Когда давление на управляющем порте достигает рабочей точки реле, оно толкает вверх мембрану в камере управления и соединяет давление на нормально отсоединенном порте (X) с общим портом, как показано.Если управляющее давление падает ниже уставки реле, диафрагма перемещается вниз, блокирует нормально подключенный порт (X) и соединяет нормально подключенный порт (O) с общим портом.

ВОЗДУШНЫЙ КОМПРЕССОР

Воздушный компрессор обеспечивает мощность, необходимую для работы всех устройств управления в системе. Компрессор поддерживает давление в резервуаре хранения намного выше максимального, требуемого в системе управления. Когда давление в баллоне опускается ниже минимального значения (обычно от 70 до 90 фунтов на кв. Дюйм), реле давления запускает двигатель компрессора.Когда давление в баллоне достигает настройки верхнего предела, реле давления останавливает двигатель. Стандартный бак, как правило, достаточно большой, чтобы двигатель и компрессор работали не более 50 процентов времени, с частотой до двенадцати пусков двигателя в час.

Для некоторых приложений требуется два компрессора или сдвоенный компрессор. В сдвоенном компрессоре работают два компрессора.

поочередно, поэтому износ распространяется на обе машины, каждая из которых способна удовлетворить средние потребности системы, не работая более половины времени. В случае выхода из строя одного компрессора, другой принимает на себя полную нагрузку.

В случае выхода из строя одного компрессора, другой принимает на себя полную нагрузку.

Загрязнение атмосферы требует наличия входного фильтра компрессора для удаления частиц, которые могут повредить насос компрессора. Фильтр необходим для безмасляных компрессоров, поскольку загрязненный воздух на входе может вызвать чрезмерный износ поршневых колец. Впускной фильтр обычно расположен в аппаратной с компрессором, но он может быть расположен на открытом воздухе, если доступен чистый наружный воздух. После сжатия воздуха охлаждение и осаждение в резервуаре конденсируют часть избыточной влаги и позволяют выпадать более крупные капли масла, создаваемые насосом компрессора.

Также необходим предохранительный клапан высокого давления, который открывается при чрезмерно высоком давлении в резервуаре. Ручной клапан или автоматический уловитель периодически сдувает всю накопившуюся влагу, остатки масла или другие загрязнения, которые собираются на дне резервуара.

Входящие поисковые запросы:

admin

Ахмед Фарахат — инженер EECS. Имея 18-летний опыт работы в этой области, он работал в различных технологических дисциплинах и имел Почетный диплом о высшем образовании в области компьютерных наук и инженерии

Связанные должности:

Подача сжатого воздуха на металлообрабатывающем заводе

Дон ван Ормер, Air Power USA

Этот цех по производству и механической обработке металлов производит высококачественную высокоточную продукцию.За прошедшие годы завод вырос, и было несколько расширений по сравнению с нынешним местоположением. В настоящее время компания тратит 227 043 доллара в год на энергию для работы системы сжатого воздуха. Эта цифра будет увеличиваться по мере повышения тарифов на электроэнергию с текущего среднего значения 9,8 цента за кВтч.

Набор проектов, рекомендованных в результате оценки системы, может снизить эти затраты на электроэнергию на 89 092 долл. США или на 39%. Кроме того, эти проекты включают централизованную систему управления, которая поможет персоналу завода поддерживать эффективную последовательность компрессоров и отслеживать ключевые показатели производительности системы на постоянной основе.Предполагаемые затраты на завершение проектов составляют 156 000 долларов США, что соответствует простой окупаемости за 22 месяца.

США или на 39%. Кроме того, эти проекты включают централизованную систему управления, которая поможет персоналу завода поддерживать эффективную последовательность компрессоров и отслеживать ключевые показатели производительности системы на постоянной основе.Предполагаемые затраты на завершение проектов составляют 156 000 долларов США, что соответствует простой окупаемости за 22 месяца.

Цель данной статьи — предоставить читателям пример некоторой информации, собранной во время оценки системы, ДО того, как будут сделаны какие-либо выводы или рекомендации. Это информация, которую любому предприятию следует знать и хранить.

Измерения устанавливают базовый уровень

Следующие действия были предприняты для определения базовых значений расхода, кВт и давления в системе сжатого воздуха.

- Показания температуры были сняты на всех устройствах с помощью инфракрасного поверхностного пирометра. Они наблюдались и регистрировались, чтобы относиться к работе агрегата, условиям нагрузки и целостности.

- Критические давления, включая входное и выходное давление, были измерены с помощью цифровых откалиброванных манометров для испытания вакуума и давления Ashcroft с чрезвычайно высокой степенью повторяемости.

- Все блоки имели входную мощность в кВт, измеренную с помощью анализатора двигателя Fluke и зарегистрированную с помощью счетчика мощности Hawkeye.Данные поступают в многострочный регистратор данных MDL.

- Те же основные измерения и регистрация давления были выполнены для давления в системе с использованием датчика давления Ashcroft и того же многоканального регистратора данных MDL.

Существующие воздушные компрессоры

Все воздушные компрессоры находятся в хорошем рабочем состоянии и стабильно работают с течением времени. Сжатый воздух в Зону 1 подается от двух одноступенчатых винтовых компрессоров Atlas Copco с воздушным охлаждением и смазкой.Один из них — двухступенчатый блок GA90 с постоянной скоростью. Эта машина мощностью 125 л. с. производит 498 кубических футов в минуту при 125 фунтах на квадратный дюйм. Другой GA90 — это регулятор скорости привода (класс 125 л.с.), производящий 549 кубических футов в минуту при установленном давлении нагнетания 100 фунтов на кв.

с. производит 498 кубических футов в минуту при 125 фунтах на квадратный дюйм. Другой GA90 — это регулятор скорости привода (класс 125 л.с.), производящий 549 кубических футов в минуту при установленном давлении нагнетания 100 фунтов на кв.

Area 2 состоит из трех агрегатов Atlas Copco. Две машины представляют собой одноступенчатые винтовые пары GAU809 с воздушным охлаждением и смазкой. Они относятся к классу 100 л.с., производят 465 кубических футов в минуту при номинальном давлении 125 фунтов на кв. Дюйм. Третий компрессор идентичен компрессору с регулируемой скоростью Area 1.

Система подачи сжатого воздухаArea 3 состоит из трех одноступенчатых винтовых машин Atlas Copco GA30 со смазкой и воздушным охлаждением. Эти агрегаты относятся к классу 40 л.с., производят 180 кубических футов в минуту при давлении нагнетания 125 фунтов на квадратный дюйм.

Текущая система имеет элементы управления для всех, кроме GA90 VSD. GA90 VSD — это двухступенчатый регулятор нагрузки / холостого хода. Блоки с регулируемой скоростью могут изменять свою скорость от 600 до 3260 об / мин. В нынешних установках есть регуляторы мощности, способные переводить «меньше использованного воздуха» в сопоставимое снижение стоимости электроэнергии.Эти элементы управления не будут работать эффективно с текущей ситуацией хранения трубопроводов и ресивера.

Блоки с регулируемой скоростью могут изменять свою скорость от 600 до 3260 об / мин. В нынешних установках есть регуляторы мощности, способные переводить «меньше использованного воздуха» в сопоставимое снижение стоимости электроэнергии.Эти элементы управления не будут работать эффективно с текущей ситуацией хранения трубопроводов и ресивера.

Нормальный рабочий диапазон подачи сжатого воздуха составляет 10 фунтов на квадратный дюйм. Эффективная емкость хранения создается местом, где эта полоса нейтрализована. Текущая система секвенсора для двух устройств GAU809, похоже, не приносит пользы системе. Эта оценка системы будет рекомендовать центральную систему управления, отрабатывающую заданное значение давления; с интерфейсом с корпоративной системой энергомониторинга.

Нажмите для увеличения

Подача сжатого воздуха в зоны 1 и 2 (заменить этикетку «К струйной мельнице» ниже на «В зону 1», заменить «Заводской воздух» на «В зону 2»)

Нажмите для увеличения

Несуществующее обслуживание адсорбционных осушителей

Основные характеристики современных сушилок представлены в таблице ниже. По словам персонала завода, три адсорбционных осушителя без нагрева не требуются для достижения приемлемой точки росы.Эти три осушителя потребляют 265 стандартных кубических футов в минуту сжатого воздуха на регенерацию (продувочный воздух). Ожидаемая точка росы для этих осушителей находится в диапазоне PDP -40 ° F по сравнению с точкой росы охлаждаемого осушителя без цикла при температуре + 40 ° F PDP.

По словам персонала завода, три адсорбционных осушителя без нагрева не требуются для достижения приемлемой точки росы.Эти три осушителя потребляют 265 стандартных кубических футов в минуту сжатого воздуха на регенерацию (продувочный воздух). Ожидаемая точка росы для этих осушителей находится в диапазоне PDP -40 ° F по сравнению с точкой росы охлаждаемого осушителя без цикла при температуре + 40 ° F PDP.

Все оборудование требует технического обслуживания, а осушитель сжатого воздуха не требует технического обслуживания. Это было очевидно во время нашего посещения сайта. Три адсорбционных осушителя работали, но определенно не обеспечивали расчетную точку росы из-за пренебрежения техническим обслуживанием.

- Глушители продувочного воздуха покрыты маслом, и во время продувки явно выделялись масляные пары. Проблема с обслуживанием; Вероятно, потребуется замена осушителя, предварительные фильтры необходимо обслуживать, а глушители — заменять.

- На одном блоке DH560 вода и масло дважды сливались из ловушки предварительного фильтра и ручного слива дополнительного фильтра.

Эта ситуация указывает на то, что осушитель, по всей вероятности, покрыт маслом и также принимает жидкую воду — осушитель будет только адсорбировать водяной пар.Проблема с обслуживанием; сливные фильтры необходимо обслуживать или заменять, а также заменять влагопоглотитель.

Эта ситуация указывает на то, что осушитель, по всей вероятности, покрыт маслом и также принимает жидкую воду — осушитель будет только адсорбировать водяной пар.Проблема с обслуживанием; сливные фильтры необходимо обслуживать или заменять, а также заменять влагопоглотитель. - Мы несколько раз осушили основной коллектор адсорбционного осушителя из дренажной трубы и удалили значительное количество жидкой воды. Если бы сушилки подавали воздух при -40 ° F, труба была бы сухой.

Рефрижераторные осушители и отводы конденсата

Холодоосушители также не обслуживались. Это было наиболее очевидно при взгляде на отвод конденсата.В зоне 1 используется рефрижераторный осушитель без цикла, рассчитанный на воздушный поток 2479 кубических футов в минуту (IR TS13A). В нем используется таймер слива, который, кажется, работает, хотя он отключается, пока значительное количество жидкого конденсата все еще удаляется. Это снова проблема обслуживания. Вероятно, жидкий конденсированный водяной пар не удаляется полностью и загрязняет систему. Имеются свидетельства утечки масла и / или воды из нагнетательного трубопровода сухого ресивера емкостью 1040 галлонов.

Имеются свидетельства утечки масла и / или воды из нагнетательного трубопровода сухого ресивера емкостью 1040 галлонов.

Не удалось измерить точку росы под давлением в системе, поскольку высокий уровень влажности / жидкости может повредить зонд.Нет необходимости измерять точку росы под давлением при наличии видимой воды. Точка росы под давлением не ниже температуры воздуха в помещении (65-70 ° F).

Производство, тем не менее, нормальное, проблем с влажностью не выявлено — даже при таких точках росы при высоком давлении. Ресивер, фильтр и трубопровод защищают жидкую воду от критических процессов.

Осушитель MotivAir в Зоне 3 не работал во время этого визита. Он работал правильно при первом посещении.Более стандартные вопросы обслуживания. Когда осушитель выключен и воздух проходит, влажный воздух попадает в систему сжатого воздуха из жидкого конденсата. Влага, присутствующая в трубопроводе Зоны 3, в будущем должна будет испаряться сухим воздухом, поступающим в систему.

Нажмите для увеличения

Установление текущего спроса в системе и базового уровня энергии

Ежегодные затраты на электроэнергию для производства воздуха на сегодняшний день составляют 209 058 долларов в год.Если включить затраты на электроэнергию в размере 18 345 долларов, связанные с эксплуатацией вспомогательного оборудования, такого как рефрижераторные осушители, то общие затраты на электроэнергию для эксплуатации воздушной системы составят 227 403 доллара в год. Эти оценки основаны на смешанном тарифе на электроэнергию в размере 0,098 доллара США / кВтч.

Система сжатого воздуха в Зоне 1 и Зоне 2 работает 8 760 часов в год, а система сжатого воздуха Зоны 3 работает 6 240 часов в год. Профиль нагрузки систем Зоны 1 и 2 не является относительно стабильным во время всех смен.По словам персонала завода, это средний профиль добычи на участках 1 и 2:

.| Профиль спроса областей 1 и 2 | |

| Часы работы с воздухом | 6240 часов |

| Непроизводственные часы с воздухом на | 2520 часов |

| Всего часов | 8760 часов |

| Зоны 1 и 2 Производственные линии: | |

| 10% часов — Три производственные линии | 624 часа |

| 50% часов — Две производственные линии | 3120 часов |

| 15% часов — Одна производственная линия | 936 часов |

| 25% часов — Линии простаивают | 1560 часов |

| Всего часов | 6240 часов |

При этих производственных профилях отсутствуют производственные линии, работающие (в областях 1 и 2) 47% от общего года или 4080 часов (2520 часов + 1560 часов) из 8760 общих часов.

Нажмите для увеличения

Регистрация данных отдельных воздушных компрессоров

Все воздушные компрессоры работают надежно и так, как они рассчитаны. Проблема здесь в том, что постепенное расширение завода привело к тому, что все взаимосвязанные воздушные компрессоры не работали вместе, как планировалось изначально. Это обычное явление на растущих заводах. Ниже приводится краткое изложение наших наблюдений, полученных при регистрации данных отдельных воздушных компрессоров.

Когда работает одна производственная линия:

- GAU809 Агрегат №1 при частичной нагрузке в среднем 51 кВт (нагрузка 40%)

- Зона 2 VSD GA90 при минимальной нагрузке при средней 25,5 кВт

- Оба компрессора зоны 1 при полной нагрузке

- Давление 103 фунта на квадратный дюйм в соответствии с данными персонала завода.

Когда работают две производственные линии:

- GAU809 Агрегат №1 при частичной нагрузке и средней мощности 67 кВт

- Area 2 VSD GA90 при частичной нагрузке — более высокая нагрузка — в среднем 82 кВт

- Оба компрессора зоны 1 при полной нагрузке

- Давление при 101 фунт / кв.

Дюйм.

Дюйм.

Когда работают три производственные линии:

- GAU809 Агрегат №1 / Блок №2 включается — оба при частичной нагрузке

- Площадь 2 VSD при частичной нагрузке — 82 кВт

- Оба компрессора зоны 1 при полной нагрузке

- Давление упало до 95 фунтов на кв. Дюйм.

Нажмите для увеличения

Зона 3 Подача сжатого воздуха

Заключение

Заводы часто перерастают конструкцию своих систем сжатого воздуха.При правильном обслуживании отдельные компоненты работают хорошо, но новые дополнительные системы больше не позволяют каждому воздушному компрессору работать оптимально. Цель этой статьи — побудить фабрики собирать вышеуказанные данные (и чертежи) своих систем сжатого воздуха, если они считают, что это может быть их ситуацией. В любом случае, это информация, которую любому владельцу системы сжатого воздуха следует поддерживать в актуальном состоянии и хранить в архиве.

За дополнительной информацией обращайтесь к Дону ван Ормеру, Air Power USA

Чтобы прочитать больше статей о System Assessment , посетите www.airbestpractices.com/system-assessments/compressor-controls

Системное проектирование и мехатроника станции подачи воздуха для самокатов с пневмоприводом

И-Сюань Хун с 2009 года работал доцентом кафедры промышленного образования Национального тайваньского педагогического университета в Тайбэе.Он получил степени бакалавра, магистра и доктора философии. степени от факультета энергетического машиностроения Национального университета Цин Хуа, Синьчжу, Тайвань, в 1997, 1999 и 2004 годах соответственно. Ранее он работал в Научно-исследовательском институте промышленных технологий. С 2005 по 2009 год он был исследователем, руководителем проекта и руководителем отдела в отделе электродвигателей, подразделении интеллектуальных транспортных средств, Лаборатории механики и систем. Его исследовательские интересы — экологические технологии транспортных средств (гибриды, топливные элементы, подключаемые гибриды и батареи. ), ключевые компоненты (двигатели, двигатели и системы накопления энергии) и системное моделирование.Его исследования в основном сосредоточены на современных транспортных средствах, мехатронике и экологически чистых источниках энергии.

Его исследовательские интересы — экологические технологии транспортных средств (гибриды, топливные элементы, подключаемые гибриды и батареи. ), ключевые компоненты (двигатели, двигатели и системы накопления энергии) и системное моделирование.Его исследования в основном сосредоточены на современных транспортных средствах, мехатронике и экологически чистых источниках энергии.

Цзянь-Хао Чен окончил факультет промышленного образования Тайваньского национального педагогического университета в Тайбэе в 2014 году. Он получил степень бакалавра наук. Он получил диплом факультета промышленного образования Тайваньского национального педагогического университета в 2012 году. Его исследовательские интересы — экологичные автомобильные технологии, системы воздушной энергии и моделирование систем.

Chien-Hsun Wu — доцент кафедры автомобильной техники Национального университета Формоза, Юньлинь, Тайвань.Он получил докторскую степень. В 2010 году получил степень факультета энергетического машиностроения Национального университета Цин Хуа, Синьчжу, Тайвань. С 2008 по 2013 год он был исследователем и руководителем проектов в Лаборатории механики и систем Исследовательского института промышленных технологий, Синьчжу. Его исследовательские интересы — технологии системного моделирования и анализа динамики, проектирование тренажеров и изучение альтернативных источников энергии. В частности, его интересуют области системного моделирования, моделирования экологически чистой энергии, аппаратного моделирования и приложений для управления транспортными средствами.

С 2008 по 2013 год он был исследователем и руководителем проектов в Лаборатории механики и систем Исследовательского института промышленных технологий, Синьчжу. Его исследовательские интересы — технологии системного моделирования и анализа динамики, проектирование тренажеров и изучение альтернативных источников энергии. В частности, его интересуют области системного моделирования, моделирования экологически чистой энергии, аппаратного моделирования и приложений для управления транспортными средствами.

Сюань-И Чен был доцентом кафедры электротехники Тайваньского национального педагогического университета, Тайбэй, Тайвань, с 2014 года. Он получил степень доктора философии. В 2010 году получил степень бакалавра электротехники в Национальном центральном университете, Чунли, Тайвань. С 2010 по 2013 год он работал инженером по исследованиям и разработкам в научно-исследовательских лабораториях информационных и коммуникационных технологий Исследовательского института промышленных технологий, Синьчжу, Тайвань. Его основные исследовательские интересы лежат в области интеллектуального управления, управления роботами, мехатроники и приложений теории управления.

Его основные исследовательские интересы лежат в области интеллектуального управления, управления роботами, мехатроники и приложений теории управления.

© 2016 Elsevier Ltd. Все права защищены.

Проектирование систем сжатого воздуха — FluidFlow

Неадекватные или плохо спроектированные системы распределения сжатого воздуха могут привести к низкой производительности, плохой работе пневматического инструмента и, что более важно, к большим счетам за электроэнергию. Чтобы система сжатого воздуха работала должным образом и с минимальными затратами, она должна быть тщательно спроектирована с учетом потребностей ваших приложений. В процессе проектирования есть шесть пунктов, которые следует рассмотреть и учесть в окончательном проекте системы, чтобы получить оптимальные результаты при максимальной эффективности.Шесть пунктов включают спрос, качество сжатого воздуха, поставку, хранение, распределение и контроль или управление, и все шесть должны работать вместе, чтобы система достигла наивысшего уровня производительности. В следующем обсуждении рассматривается ряд из этих вопросов.

В следующем обсуждении рассматривается ряд из этих вопросов.

1) Потребность в сжатом воздухе

Чтобы определить потребность в новых системах, необходимо учитывать требования к рабочему давлению и рабочий цикл отдельного оборудования. Потребители сжатого воздуха рассчитываются производителем на оптимальную производительность при определенном давлении и расходе воздуха.Чтобы разработать систему, обеспечивающую равномерное давление, необходимо обеспечить эффективную работу всех инструментов и оборудования в узком диапазоне давления. Однако, если это невозможно, система может быть спроектирована для работы при более высоком давлении и пользовательских регуляторах для снижения давления по мере необходимости. Бустер также может быть добавлен для увеличения давления для любых конкретных приложений, требующих более высокого давления. Еще один последний вариант — спроектировать две отдельные системы сжатого воздуха, работающие при разном давлении.Утечка и искусственный спрос часто могут составлять значительную часть общей потребности системы. Все системы сжатого воздуха имеют утечки, и утечки можно измерить разными способами, пока не используется пневматическое оборудование; измеряется с использованием времени работы компрессора под нагрузкой, измерения падения давления в приемном резервуаре, когда все компрессоры выключены, или

Все системы сжатого воздуха имеют утечки, и утечки можно измерить разными способами, пока не используется пневматическое оборудование; измеряется с использованием времени работы компрессора под нагрузкой, измерения падения давления в приемном резервуаре, когда все компрессоры выключены, или

измерения утечки в точке использования. Потребность в системе сжатого воздуха также может включать искусственную потребность, вызванную избыточным давлением в системе, которое не увеличивает производительность.Искусственный спрос можно значительно снизить, установив регулятор в точке использования регулятора расхода в начале распределительной сети.

2) Качество сжатого воздуха

Качество сжатого воздуха определяется путем измерения трех основных загрязняющих веществ, которые включают содержание водяного пара, измеренное по температуре точки росы под давлением, содержание масла, измеренное по концентрации и, наконец, твердые частицы, измеряемые с помощью концентрация по их размеру. Уровень загрязнения зависит от типа компрессора, осушителя, фильтрации и других связанных компонентов. Поэтому неудивительно, что чем выше требуется качество воздуха, тем дороже оборудование. Документ международного стандарта ISO-8573-1 обеспечивает систему классификации основных загрязнителей в системе сжатого воздуха и определяет, как можно идентифицировать другие загрязнители в дополнение к системе классификации.

Уровень загрязнения зависит от типа компрессора, осушителя, фильтрации и других связанных компонентов. Поэтому неудивительно, что чем выше требуется качество воздуха, тем дороже оборудование. Документ международного стандарта ISO-8573-1 обеспечивает систему классификации основных загрязнителей в системе сжатого воздуха и определяет, как можно идентифицировать другие загрязнители в дополнение к системе классификации.

Сжатый воздух для использования в электроинструменте, пескоструйной очистке, пневматических насосах и т. Д. Имеет относительно низкое качество, когда вода, масло или твердые частицы в воздухе больше раздражают, чем вызывают серьезную озабоченность.

Сжатый воздух для КИП более высокого качества, который используется в более чувствительных областях, где вода или твердые частицы могут способствовать значительным проблемам с качеством в процессе. Распыление краски и порошковое покрытие являются хорошими примерами такого процесса, при котором загрязняющие вещества в конечном итоге влияют на качество конечного продукта. Эта классификация сжатого воздуха должна быть отфильтрована на предмет твердых частиц и масла и высушена до более высокого стандарта по сравнению со сжатым воздухом, например, для электроинструментов.

Эта классификация сжатого воздуха должна быть отфильтрована на предмет твердых частиц и масла и высушена до более высокого стандарта по сравнению со сжатым воздухом, например, для электроинструментов.

Технологический воздух часто используется в производстве продуктов питания или лекарств.Сжатый воздух для использования в этих условиях должен быть полностью обезжиренным с почти незначительным количеством водяного пара.

Сжатый воздух более высокого качества используется в больницах или для подводного плавания, где воздух должен быть такого качества, которое подходит для безопасного дыхания.

3) Подача сжатого воздуха

Подача сжатого воздуха должна соответствовать потребности в сжатом воздухе. Если система снабжения, хранения или распределения не оптимизирована. Чрезмерные колебания давления могут привести к увеличению эксплуатационных расходов и снижению производительности.

Многие компрессоры управляются давлением в трубопроводе. Увеличение спроса приводит к падению давления в трубопроводе, которое затем компенсируется увеличением производительности компрессора (ов). Таким образом, повышение давления в трубопроводе указывает на снижение потребности ниже по потоку, что вызывает снижение производительности компрессора. Существуют различные формы управления компрессором, которые можно использовать для управления такими условиями работы системы.

Увеличение спроса приводит к падению давления в трубопроводе, которое затем компенсируется увеличением производительности компрессора (ов). Таким образом, повышение давления в трубопроводе указывает на снижение потребности ниже по потоку, что вызывает снижение производительности компрессора. Существуют различные формы управления компрессором, которые можно использовать для управления такими условиями работы системы.

Установки с одним компрессором, как правило, больше подходят для небольших установок сжатого воздуха, где компрессор часто может работать на полную мощность.Установка с несколькими компрессорами может предложить множество преимуществ, таких как: способность приспосабливаться к изменяющимся моделям использования, обеспечивать гибкость, гибкость производственных площадей, может быть централизованным или децентрализованным и, конечно же, по своей природе предлагает возможность резервного копирования в случае отказа завода.

4) Хранение сжатого воздуха

Обеспечение достаточного хранилища жизненно важно и представляет собой доступную энергию, которую можно использовать и пополнять по мере необходимости и в любое время. Бак воздушного ресивера обычно обеспечивает основную часть общей емкости. В некоторых случаях управление компрессором зависит от хранилища, чтобы ограничить максимальную частоту цикла, когда потребность ниже 100% от подачи. Бак правильного размера предотвратит чрезмерную езду на велосипеде.

Бак воздушного ресивера обычно обеспечивает основную часть общей емкости. В некоторых случаях управление компрессором зависит от хранилища, чтобы ограничить максимальную частоту цикла, когда потребность ниже 100% от подачи. Бак правильного размера предотвратит чрезмерную езду на велосипеде.

Приемные баки правильного размера также могут обеспечить достаточную емкость для любых пиков спроса. В периоды пикового спроса в плохо спроектированной системе может наблюдаться падение давления, так как из системы забирается воздух, превышающий пропускную способность системы.Так как не все компрессоры в многокомпрессорной системе постоянно находятся в рабочем состоянии, фактическая подача воздуха в любой момент может быть меньше общей производительности системы. В течение времени, необходимого для приведения в действие дополнительных компрессоров, накопленный сжатый воздух можно использовать для предотвращения любого падения давления в системе. Необходимый объем хранимой мощности зависит от величины избыточной потребности в кубических футах, доступного перепада давления между компрессорной станцией и точкой спроса, времени запуска компрессора, а также времени, доступного для пополнения хранимого сжатого воздуха.

Установка регулятора потока после приемного бака важна для подачи дополнительного сжатого воздуха, когда это необходимо, без колебаний давления на выходе. Контроллер потока работает как прецизионный регулятор, увеличивая или уменьшая поток для поддержания постоянного давления в линии. Он также обеспечивает необходимый перепад давления между резервуаром-приемником и системой для создания хранилища без изменения давления в системе ниже по потоку.

5) Распределение сжатого воздуха

Идеальная система распределения обеспечивает достаточную подачу сжатого воздуха во все точки потребления при требуемом давлении.Неадекватные или плохо спроектированные системы распределения сжатого воздуха могут привести к низкой производительности, плохой работе оборудования и высоким счетам за электроэнергию. Поэтому при проектировании системы сжатого воздуха рекомендуется учитывать факторы, которые помогают повысить эффективность и надежность компрессоров и вспомогательного оборудования, минимизировать утечки и перепады давления и снизить стоимость жизненного цикла компрессора./24.gif)

Обычно к системе распределения сжатого воздуха предъявляются три требования; низкий перепад давления между компрессором и наиболее удаленной точкой потребления, минимальная утечка из распределительных трубопроводов и эффективное отделение конденсата, если осушитель сжатого воздуха не включен в систему.

Расположение, конструкция и размеры трубопроводов сжатого воздуха являются важными факторами эффективности, надежности и стоимости производства сжатого воздуха. Иногда большой перепад давления в системе трубопроводов компенсируется регулировкой или увеличением рабочего давления компрессора, например, с 7 бар до 8 бар. Это приводит к снижению экономии сжатого воздуха. Кроме того, когда потребление сжатого воздуха уменьшается, падение давления также уменьшается, и, следовательно, давление в точке спроса, следовательно, поднимается выше допустимого уровня.Следовательно, это не рекомендуемая операционная стратегия.

Как правило, стационарные системы распределения сжатого воздуха должны иметь такие размеры, чтобы падение давления в трубопроводах не превышало 0,1 бар (10 000 Паскалей или 1,45 фунта на кв. Дюйм) между компрессором и наиболее удаленной точкой потребления. Падение давления, возникающее из-за гибких шлангов, муфт и фитингов, также должно быть включено в расчет падения давления. Однако, если возможно, чтобы уменьшить потери давления, количество изгибов, клапанов, фитингов или препятствий потоку должно быть сведено к минимуму.

Дюйм) между компрессором и наиболее удаленной точкой потребления. Падение давления, возникающее из-за гибких шлангов, муфт и фитингов, также должно быть включено в расчет падения давления. Однако, если возможно, чтобы уменьшить потери давления, количество изгибов, клапанов, фитингов или препятствий потоку должно быть сведено к минимуму.

Полезный подход — спроектировать кольцевую магистраль или кольцевую систему трубопроводов для обслуживания пространства, где будет иметь место потребление сжатого воздуха. Это эффективный способ минимизировать падение давления в системе. Затем от контура прокладываются патрубки для обслуживания различных точек спроса. Это помогает обеспечить равномерную подачу сжатого воздуха, поскольку воздух распределяется к точке потребления с двух сторон.

Конструкция кольцевой магистральной системы является рекомендуемым подходом, однако она может не полностью подходить в сценариях, где есть крупные потребители сжатого воздуха, расположенные на гораздо большем расстоянии от компрессорной установки. В этих условиях рекомендуется проложить отдельную магистраль сжатого воздуха для обслуживания этого оборудования.

В этих условиях рекомендуется проложить отдельную магистраль сжатого воздуха для обслуживания этого оборудования.

Система трубопроводов сжатого воздуха может быть разделена на четыре основные части; стояки, распределительные трубы, сервисные трубы и фитинги для сжатого воздуха. По стоякам сжатый воздух транспортируется от компрессоров к зонам потребления, распределительные трубопроводы разделяют воздух по распределительной зоне, а служебные трубы направляют воздух от распределительных труб к рабочим зонам / точкам конечного потребления.

На стадии проектирования отправной точкой обычно является получение схемы, показывающей расположение всего оборудования сжатого воздуха, и списка оборудования с подробным описанием всех потребителей сжатого воздуха. Компрессорная установка должна быть централизованно расположена в непосредственной близости от всех соответствующих приложений и процессов, чтобы минимизировать длину трубопроводов между компрессорной станцией и потребителями. В идеале потребители должны быть логически сгруппированы и получать питание из одной трубы.

При размещении компрессора необходимо также учитывать качество всасываемого воздуха: идеально чистый, сухой и прохладный. Компрессоры следует размещать вдали от любого потенциального пара, химических паров, выхлопных газов двигателя и пыли.

Давление, развиваемое компрессорной установкой, обычно никогда не может быть полностью использовано в результате потерь давления, возникающих в системе из-за трубопроводов и арматуры. При проектировании и определении размеров различных зон трубопровода системы можно использовать следующее практическое правило для определения потерь в трубах.

Длину труб, необходимых для системы, можно уменьшить в соответствии с планом проекта и чертежами разрезов здания / сооружения. Затем трубы могут быть подобраны по размерам с использованием соответствующих формул и / или таблиц размеров труб или номограмм. Скорость потока, давление, допустимое падение давления и длина трубы обычно должны быть известны, чтобы правильно рассчитать размер трубопроводов. При выборе размеров трубопроводов оценивается эквивалентная длина каждого участка трубы с целью учесть потери в фитингах.Также часто необходимо отдельно проектировать и рассчитывать подводящие, распределительные и стояковые трубы, особенно для крупных установок.

Также стоит помнить, что горизонтальные трубопроводы должны иметь уклон от 1 до 2% в сторону точки потребления, чтобы облегчить отвод конденсата к заранее определенным точкам слива. Обратите внимание, некоторые утверждают, что необходимость уклона трубопроводов больше не требуется при установке осушителя воздуха правильного размера, однако стоимость минимальна / незначительна и обеспечивает дополнительную защиту в случае отказа осушителя воздуха.

Использование подходящего программного обеспечения помогает преодолеть трудности, связанные с ручным проектированием этих систем. Использование таблиц, номограмм и т. Д. Может занять много времени, а иногда и привести к ошибкам. Применение метода эквивалентной длины в ручном расчете также дает более низкий уровень точности по сравнению с программным решением. FluidFlow помогает в проектировании таких систем и позволяет проектировщику учитывать сценарии работы динамического типа с изменяющимся спросом и т. Д.

FluidFlow помогает в проектировании таких систем и позволяет проектировщику учитывать сценарии работы динамического типа с изменяющимся спросом и т. Д.

Рис. 1: Модель системы сжатого воздуха.

Характеристики системы сжатого воздуха

Испытания и эксперименты показали, что на каждый 1 бар падения давления в системе результирующее энергопотребление увеличивается примерно на 6-7% (плюс дополнительные расходы на нерегулируемых пользователей). Соответственно, торговая сеть может иметь сильное влияние на производительность системы. Существует ряд шагов, которые можно предпринять для оптимизации системы распределения воздуха.

1. Падение давления и улучшение линии.

Как указывалось ранее, кольцевая магистраль обычно является наиболее эффективным типом схемы распределения. Воздушные магистрали обычно имеют размер по скорости, обычно уровень скорости составляет от 6 до 9 м / с, поскольку он достаточно низкий, чтобы предотвратить чрезмерное падение давления, а также должен обеспечивать разумное отделение воды. Скорость потока в местной питающей сети составляет около 15 м / с. Однако, чтобы предотвратить неблагоприятные перепады давления, скорость потока в основных секциях коллектора не должна превышать ок. 6 м / с.

Скорость потока в местной питающей сети составляет около 15 м / с. Однако, чтобы предотвратить неблагоприятные перепады давления, скорость потока в основных секциях коллектора не должна превышать ок. 6 м / с.

Лучше всего заменить любые тройники для направленных угловых входных соединений или тройников со стреловидностью. Турбулентность, вызванная тройниковым соединением 90, или , может вызвать падение давления, в результате чего противодавление будет посылать на компрессоры ложный «сигнал разгрузки», что потенциально может вызвать чрезмерную цикличность компрессора.

Неправильный размер трубы и ограничения являются основным источником потерь давления в системе. Потери в соединительном распределительном трубопроводе между компрессором и распределительным трубопроводом коллектора являются обычным явлением, однако потери на этих линиях следует сводить к минимуму.