ᐉ Системы изменения фаз газораспределения

В обычном двигателе фазы газораспределения определяются формой кулачка распределительного вала и остаются неизменными во всех диапазонах работы двигателя. Однако постоянные фазы газораспределения не позволяют создавать оптимальные процессы смесеобразования.

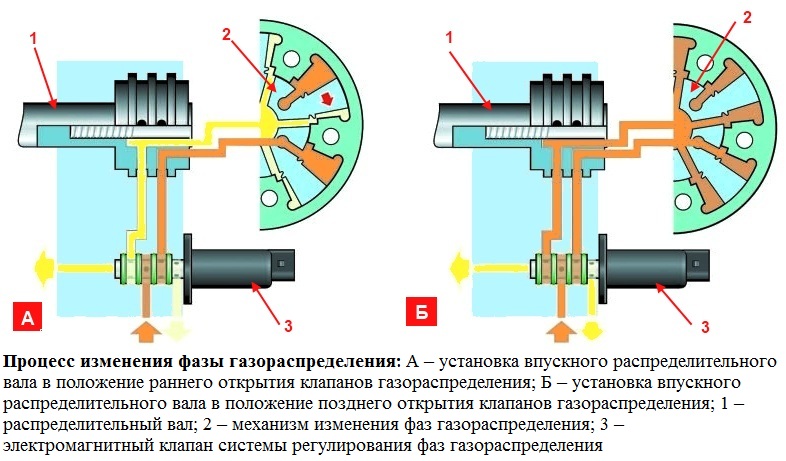

Чтобы варьировать фазами газораспределения необходимо изменять положение распределительного вала относительно коленчатого.

Холостой ход. На этом режиме работы следует устанавливать такой угол поворота распределительного вала, который соответствует самому позднему началу открытия впускных клапанов (максимальный угол задержки, при минимальном перекрытии клапанов). Этим обеспечивается минимальное поступление отработавших газов во впускной трубопровод, что улучшает стабильность работы двигателя и снижение расхода топлива.

Режим низких нагрузок. Перекрытие клапанов уменьшается для минимизации поступления отработавших газов во впускной трубопровод, что улучшает стабильность работы двигателя.

Режим средних нагрузок. Перекрытие клапанов увеличивается, что позволяет снизить «насосные» потери, при этом часть отработавших газов поступает во впускной трубопровод, что позволяет снизить температуру рабочего цикла и вследствие этого содержание оксидов азота в отработавших газах.

Режим высоких нагрузок при низкой частоте вращения коленчатого вала. На этом режиме обеспечивается раннее закрытие впускных клапанов, что обеспечивает увеличение крутящего момента. Небольшое или нулевое перекрытие клапанов заставляет двигатель более четко реагировать на изменение положения дроссельной заслонки, что, например, очень важно в транспортном потоке.

Режим высоких нагрузок при высокой частоте вращения коленчатого вала. Для того чтобы получить максимальную мощность при высокой частоте вращения коленчатого вала, необходимо перекрытие клапанов около ВМТ с большим углом поворота коленчатого вала. Это связано с тем, что мощность в наибольшей степени зависит от максимально возможного количества топливно-воздушной смеси, попадающей в цилиндр за короткое время, но, чем выше частота вращения, тем меньше время, отводимое на заполнение цилиндра.

Главными задачами системы изменения фаз газораспределения являются:

- улучшение качества работы двигателя на холостом ходу

- снижение расхода топлива

- оптимизация крутящего момента в области средних и высоких частот вращения коленчатого вала

- увеличение внутренней рециркуляции отработавших газов с сопутствующим ей снижением температуры газов при сгорании и уменьшением выброса оксидов азота

- увеличение мощности в области высоких частот вращения коленчатого вала

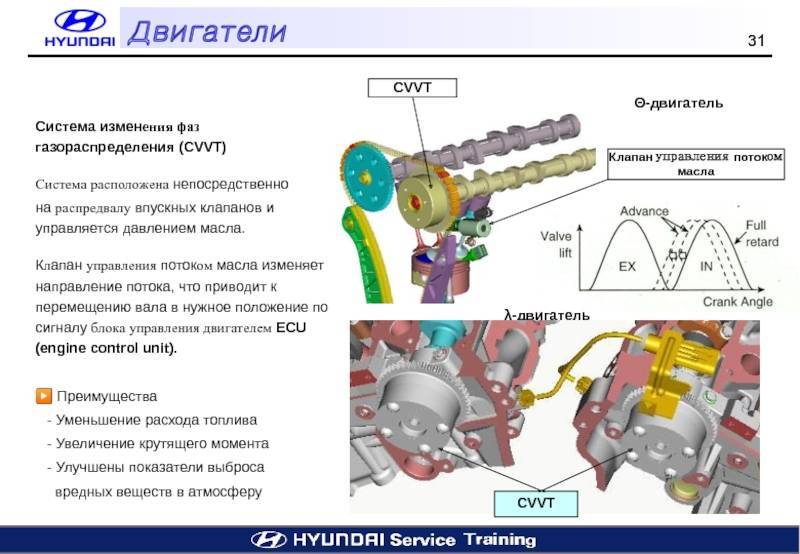

В 90-е годы все больше и больше двигателей стали оборудоваться системами изменения фаз газораспределения таким образом, что угол перекрытия клапанов мог изменяться в соответствии с режимами работы двигателя. В этих системах, применяемых на двигателях DOHC (с двумя распределительными валами), монтировалось специальное устройство в приводную шестерню распределительного вала впускных клапанов. Такие устройства называют изменяемыми фазами газораспределения VIVT (Variable inlet valve timing).

Впервые изменение фаз газораспределения было применено на автомобилях Альфа Ромео в 1983 году. После этого такие системы стали применяться на автомобилях Мерседес, Ниссан, БМВ, Порше и др. Принцип действия привода поворота распределительного вала, для изменения фаз газораспределения, может быть механический, гидравлический, электрический и пневматический.

Как правило, изменение фаз газораспределения применяется в двигателях с двумя распределительными валами, один из которых служит для открытия впускных клапанов, другой – выпускных. Широкое распространение находят системы с изменение натяжения цепи по принципу гидравлического кольца. Изменение фаз газораспределения при таком виде производится только для впускных клапанов. Распределительный вал для открытия выпускных клапанов приводится во вращение от коленчатого вала двигателя через шестерню или звездочку ременной или цепной передачи 1, а распределительный вал для открытия впускных клапанов через цепную передачу от звездочки установленной на распределительном вале привода выпускных клапанов 2.

Рис. Привод системы с изменение натяжения цепи по принципу гидравлического кольца:

1 – привод распределительного вала для выпускных клапанов; 2 – звездочка распределительного вала для привода выпускных клапанов; 3 – звездочка распределительного вала для привода впускных клапанов

В систему изменения фаз газораспределения масло поступает через отверстие в головке блока. Изменение потоков масла осуществляется управляющим клапаном 1, передвигающим золотник 2, по сигналам блока управления двигателем.

Рис. Устройство для изменения фаз газораспределения по натяжению цепи:

1 – управляющий клапан; 2 – золотник; 3 – звездочка привода впускных клапанов; 4,9 – натяжитель цепи; 5 – толкатель натяжителя цепи; 6 – полость для масла; 7 – звездочка привода выпускных клапанов; 8 – фиксатор стартовый; 10 – управляющий поршень

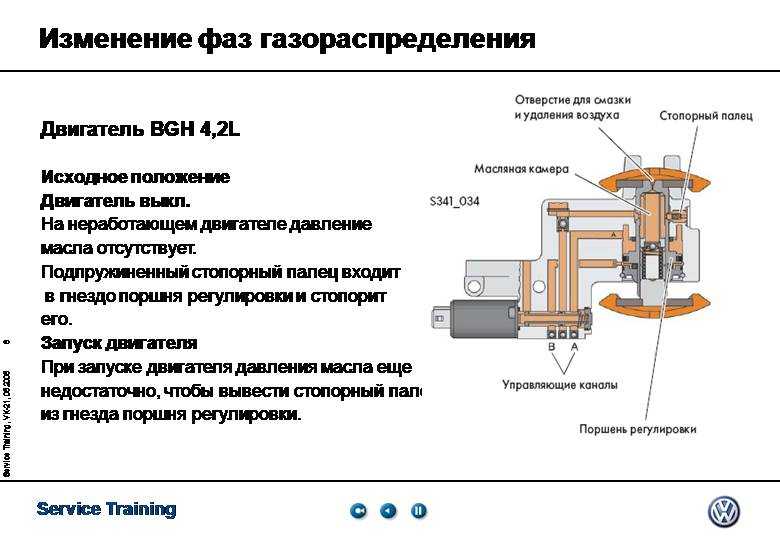

Для изменения фаз газораспределения впускных клапанов служит гидравлический цилиндр с поршнем 10. При подаче масла в цилиндр по сигналу блока управления поршень, выдвигаясь, воздействует на натяжитель цепи. Одна сторона цепи начинает удлиняться, а противоположная укорачиваться, при этом происходит поворот звездочки для привода впускных клапанов, не связанной цепной передачей с коленчатым валом. Управление подачей масла осуществляется с помощью клапана 1, управляемого электронным блоком управления. Указанная система имеет дискретный двухпозиционный диапазон изменения фаз газораспределения, так как давление масла, развиваемое штатным масляным насосом, изменяется в зависимости от частоты вращения коленчатого вала, и может служить только для движения поршня в верхнее или нижнее положение. Такой принцип изменения фаз газораспределения имеют серийные двигатели фирм Ауди, Порше и Фольксваген.

При подаче масла в цилиндр по сигналу блока управления поршень, выдвигаясь, воздействует на натяжитель цепи. Одна сторона цепи начинает удлиняться, а противоположная укорачиваться, при этом происходит поворот звездочки для привода впускных клапанов, не связанной цепной передачей с коленчатым валом. Управление подачей масла осуществляется с помощью клапана 1, управляемого электронным блоком управления. Указанная система имеет дискретный двухпозиционный диапазон изменения фаз газораспределения, так как давление масла, развиваемое штатным масляным насосом, изменяется в зависимости от частоты вращения коленчатого вала, и может служить только для движения поршня в верхнее или нижнее положение. Такой принцип изменения фаз газораспределения имеют серийные двигатели фирм Ауди, Порше и Фольксваген.

В зависимости от сигнала блока управления масло направляется в каналы А или В. При неработающем двигателе изменения натяжения цепи не происходит, ввиду отсутствия давления масла на управляющий поршень 6.

Рис. Схема подачи масла в устройство изменения фаз газораспределения:

а – позднее открытие клапанов; б – раннее открытие клапанов; 1 – возврат масла; 2 – подвод масла; 3 – продувочное и масляное отверстие; 4 – фиксатор стартовый; 5 – полость для масла; 6 – управляющий поршень; 7 – управляющие каналы

После запуска двигателя, когда давление масла начинает возрастать, оно воздействует на плоскость стартового фиксатора, преодолевая натяжение его пружины. Стартовый фиксатор освобождает управляющий поршень и он, передвигаясь, натягивает цепь, устанавливая фазы газораспределения в положение раньше или позже, соответствующее увеличению крутящего момента или мощности двигателя. При открытом управляющем канале А, масло воздействует на поршень сверху и он натягивает цепь вниз, устанавливая открытие клапанов в положение соответствующее большей мощности (позднее открытие клапанов).

При достижении частоты вращения коленчатого вала 1300 об/мин открывается канал В и масло воздействует на поршень снизу и он натягивает цепь вверх, устанавливая открытие клапанов в положение соответствующее большему крутящему моменту (раннее открытие клапанов).

Полость для масла служит для наполнения без давления плунжера натяжного устройства цепи нагнетательной полости при запуске двигателя. Это сказывается также положительно на шумовых свойствах при запуске двигателя. Отверстие 3 сверху полости для масла служит для вентиляции и смазки цепи.

В связи с все более повышающимися требованиями к уменьшению выбросов токсичных веществ с отработавшими газами в настоящее время разработаны устройства, которые могут изменять фазы газораспределения во всем диапазоне возможной частоты вращения коленчатого вала двигателя, как для впускных так и для выпускных клапанов, что позволяет регулировать количество остаточных отработавших газов в камере сгорания. Бесступенчатое изменение фаз газораспределения позволяет также улучшить работу двигателя на холостом ходу и полных нагрузках, обеспечивая повышение крутящего момента и мощности. Для увеличения давления на поршень может применяться отдельный масляный насос. Применения высокого давления позволяет устанавливать более точное положение распределительного вала в зависимости от нагрузки двигателя.

Для увеличения давления на поршень может применяться отдельный масляный насос. Применения высокого давления позволяет устанавливать более точное положение распределительного вала в зависимости от нагрузки двигателя.

Необходимый угол изменения фаз газораспределения выбирается в зависимости от нагрузки и частоты вращения коленчатого вала по полю параметрических характеристик. Отклонение необходимого угла поворота распределительного вала от истинного угла рассчитывается по алгоритму блока управления, согласно выданному значению которого, изменяется ток в клапане управления давлением масла. Клапан управления в свою очередь изменяет давление масла на исполнительный механизм, позволяющий поворачивать распределительный вал. Частота вращения коленчатого вала определяется индуктивными датчиками, установленными на коленчатом или распределительном валах, считывающими частоту вращения по зубчатым колесам, установленным на валах.

Распределительный вал привода впускных клапанов может поворачиваться и с помощью поршня.

Рис. Схема устройства изменения фаз газораспределения:

1 – головка блока; 2 – распределительный вал; 3 – звездочка привода распределительного вала; 4 – поршень; 5 – электромагнит; 6 – якорь-клапан; 7 – косозубые шлицы; а – поздние фазы; б – ранние фазы; в – соединение деталей устройства косозубыми шлицами

Устройство устанавливается на переднем конце распределительного вала, управляющего впускными клапанами.

При низких частотах вращения коленчатого вала обеспечивается позднее открытие впускных клапанов и минимальное перекрытие клапанов, что позволяет добиться минимально возможного обратного выброса отработавших газов во впускной канал, увеличения крутящего момента и снижения расхода топлива. В этом положении якоря-клапана его вертикальный канал соединен с пространством с правой стороны поршня, так как электромагнит 5 устройства выключен. Поршень 4 отжат влево под воздействием пружины и давления масла, поступающего через якорь-клапан 6.

На высоких частотах по команде электронного блока управления двигателем включается электромагнит 5, сердечник которого соединяет вертикальный канал с пространством с левой стороны поршня. Масло из центрального отверстия распределительного вала поступает под поршень 4, имеющий внутренние и наружные косые шлицы. Ответные шлицы имеет конец вала и ступица звездочки цепи 3. Двигаясь в направлении «назад», поршень за счет шлицев обеспечивает сдвиг звездочки в окружном направлении относительно вала на 12…15° в сторону более раннего впуска. Это позволяет увеличить крутящий момент двигателя на высоких частотах вращения. Подобные механизмы устанавливаются на двигателях (MERCEDES-BENZ, ALFA ROMEO и др.) с двумя верхними распределительными валами.

В конструкции двигателей БМВ применены принципы работы обоих вышеописанных способов изменения фаз газораспределения.

Рис. Бесступенчатое изменение фаз газораспределения фирмы БМВ:

1 – управляющий поршень; 2 – косозубая шестерня; 3 – прямозубая шестерня; 4 – натяжитель цепи

Косозубая шестерня 2 может перемещаться в продольном направлении при воздействии масла на управляющий поршень. Перемещаясь, она сдвигает в окружном направлении звездочку привода распределительного вала. Применение такой конструкции позволяет изменять фазы газораспределения не только для впускных (до 60°), но и для выпускных клапанов (до 46°).

Перемещаясь, она сдвигает в окружном направлении звездочку привода распределительного вала. Применение такой конструкции позволяет изменять фазы газораспределения не только для впускных (до 60°), но и для выпускных клапанов (до 46°).

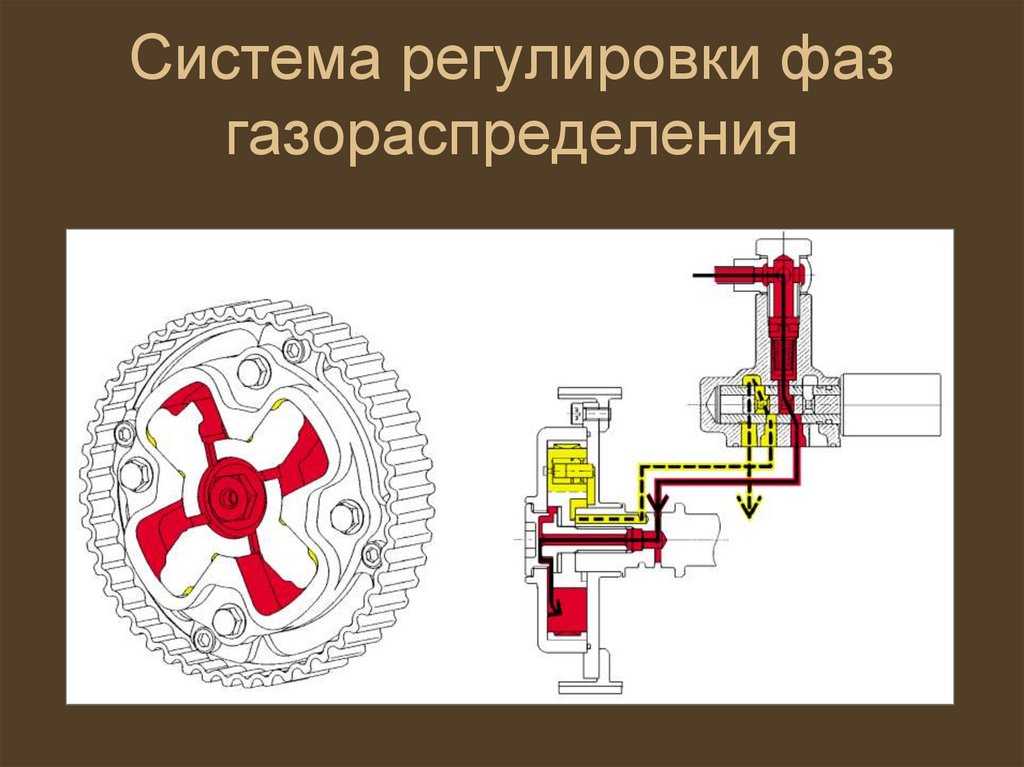

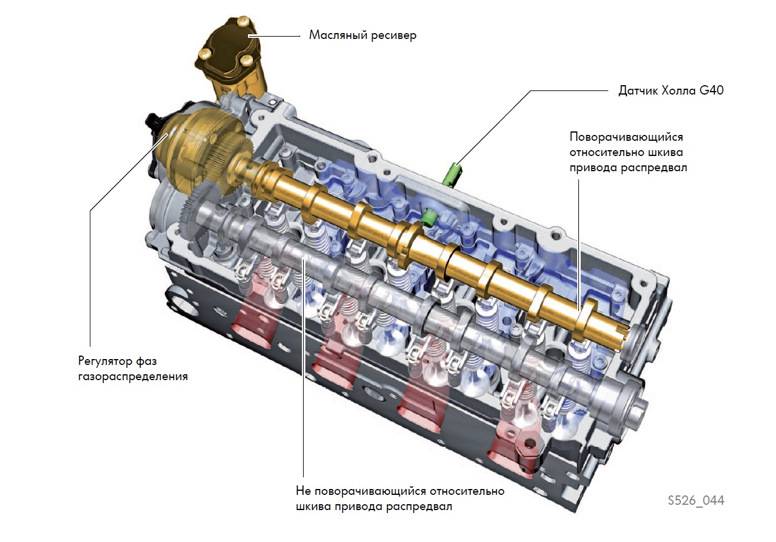

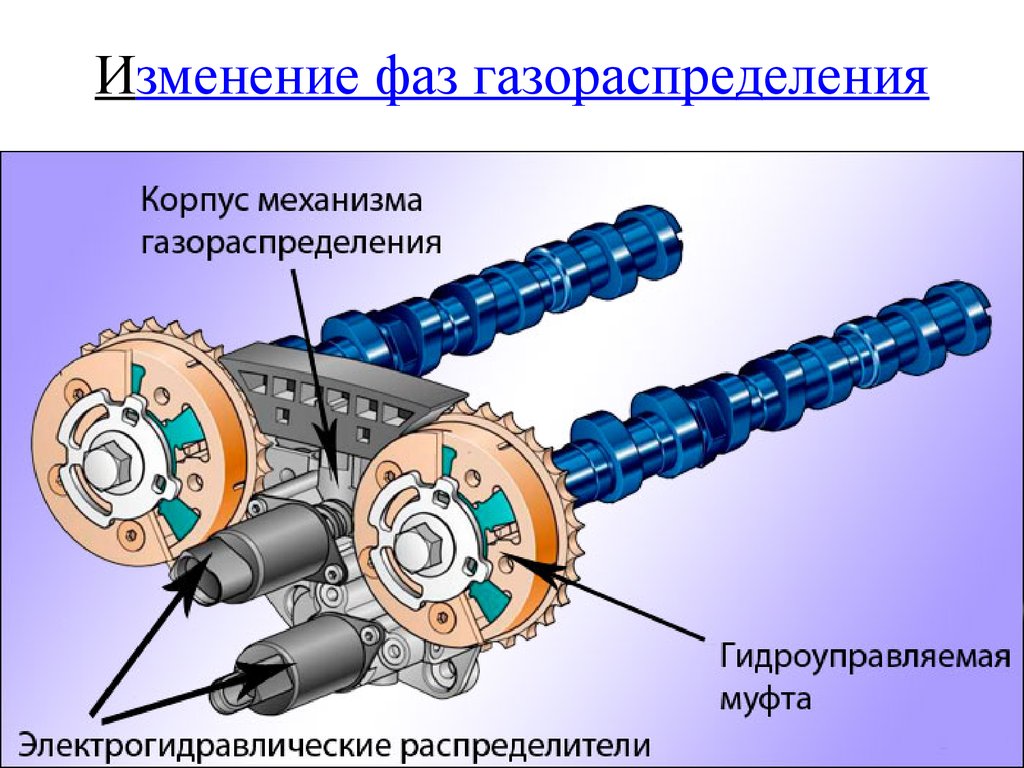

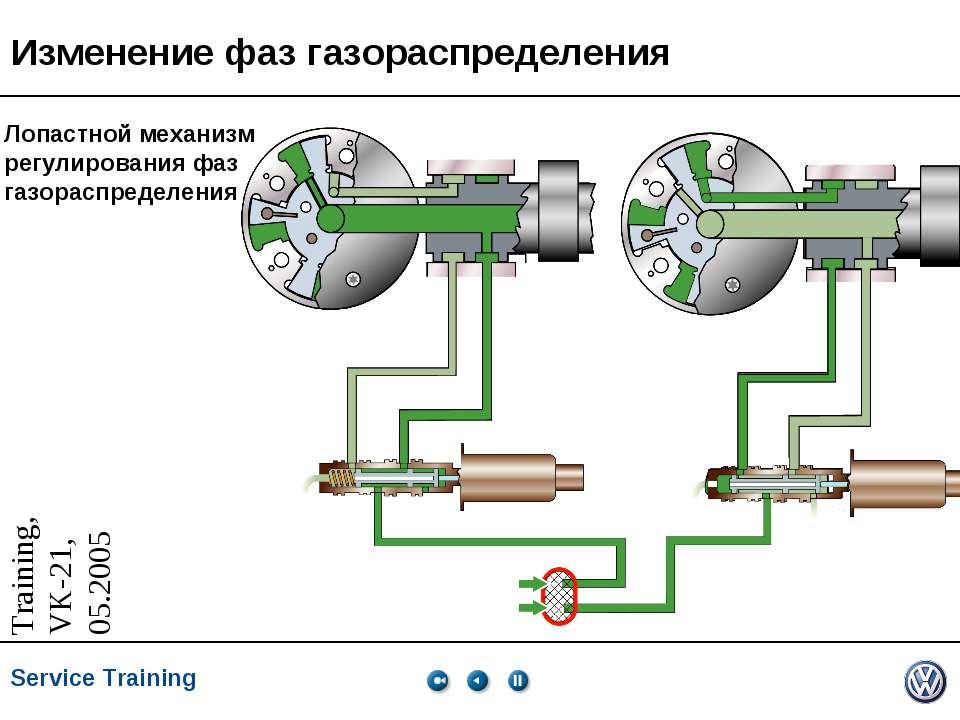

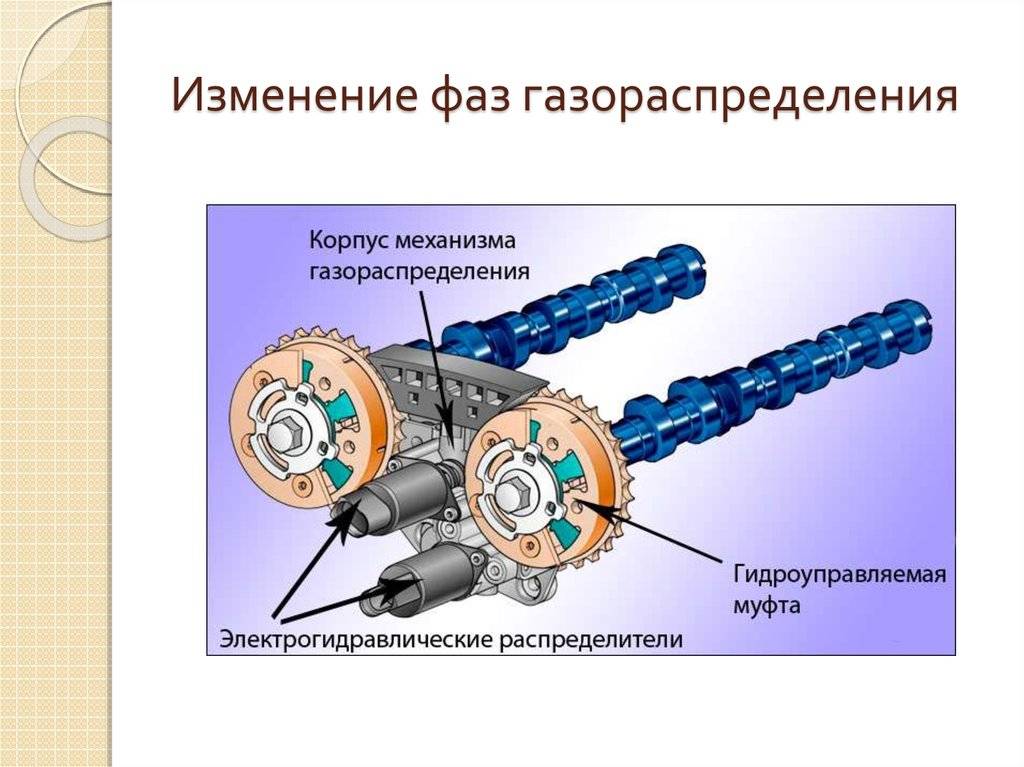

Альтернативной вышеизложенным системам является более дешевая конструкция системы изменения фаз газораспределения, действующая с использованием гидроуправляемой муфтой.

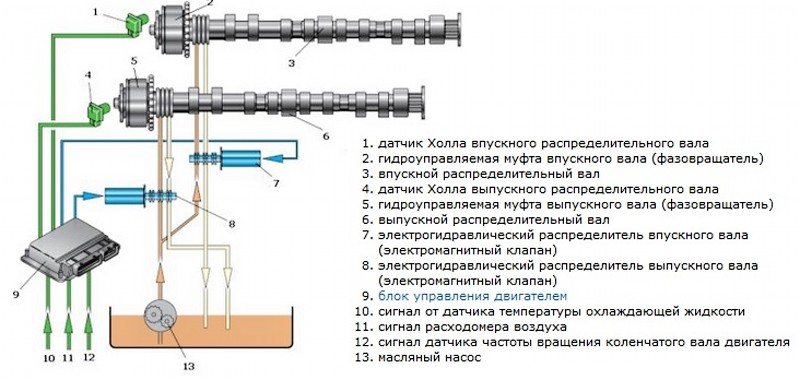

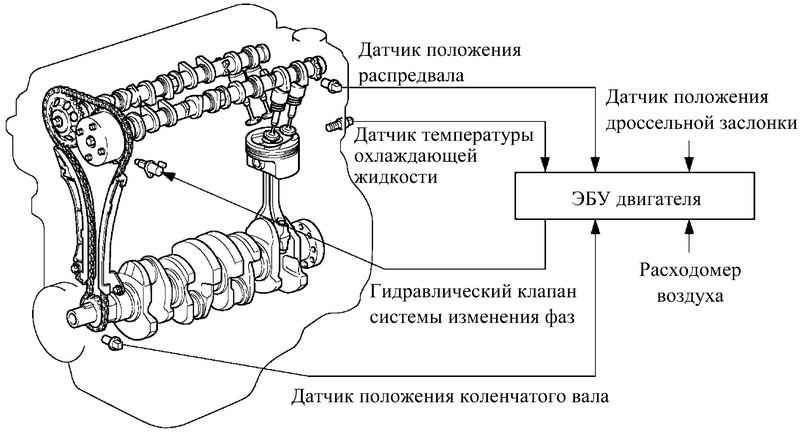

Рис. Схема системы непрерывного изменения фаз газораспределения с гидроуправляемой муфтой:

1 – масляный насос; 2 –электронный блок управления двигателем; 3 – датчик Холла для распределительного вала привода выпускных клапанов; 4 – датчик Холла для распределительного вала привода впускных клапанов; 5 – распределительный вал для впускных клапанов; 6 – распределительный вал для выпускных клапанов; 7 – электрогидравлический распределитель распределительного вала для впускных клапанов; 8 – электрогидравлический распределитель распределительного вала для выпускных клапанов; 9 – рабочие полости; 10 – ротор; 11 – гидроуправляемая муфта; а – общая схема; б – поворот ротора относительно корпуса вправо; в – поворот ротора относительно корпуса влево

Рис.

Общий вид системы непрерывного изменения фаз газораспределения с использованием лопастного гидравлического двигателя:

Привод состоит из двух частей – внутренней с закручивающимся ротором 10, связанной с распределительным валом и внешней 11, приводимой цепью или ременной передачей от коленчатого вала. Связь между обеими частями осуществляется с помощью масляной полости, в которой выступы ротора или лопасти поворачивают ротор влево или вправо. Одновременно с ротором поворачивается распределительный вал, на который навинчен ротор.

Давление масла в рабочей камере зависит от частоты вращения коленчатого вала, нагрузки и температуры двигателя. Положение распределительного вала относительно коленчатого вала во время работы двигателя может быть как переменным, так и постоянным (фиксированным). Питание рабочей полости осуществляется от системы смазки двигателя.

Жесткая связь между приводной звездочкой и ротором, связанным с распределительным валом, существует только во время запуска двигателя. Некоторые производители, например Ауди, при запуске двигателя блокируют ротор при запуске двигателя специальным плунжером, управляемым гидравлической системой, что позволяет установить распределительный вал привода впускных клапанов в положении наиболее благоприятного впуска топливовоздушной смеси. При наполнении масляной полости маслом, внутренняя и внешняя части привода разъединяются. При самом большом давлении масла распределительные валы поворачиваются в положение соответствующее наиболее позднему впуску горючей смеси и наиболее раннему выпуску отработавших газов.

Некоторые производители, например Ауди, при запуске двигателя блокируют ротор при запуске двигателя специальным плунжером, управляемым гидравлической системой, что позволяет установить распределительный вал привода впускных клапанов в положении наиболее благоприятного впуска топливовоздушной смеси. При наполнении масляной полости маслом, внутренняя и внешняя части привода разъединяются. При самом большом давлении масла распределительные валы поворачиваются в положение соответствующее наиболее позднему впуску горючей смеси и наиболее раннему выпуску отработавших газов.

Управляющий электрогидравлический распределитель 8 состоит из гидравлической части и электромагнита. Клапан установлен на корпусе распределительных валов и подключен к системе смазки двигателя. В цилиндре распределителя установлен золотник, перемещение которого приводит к изменению потоков масла. Управление положением золотника управляющего распределителя происходит по сигналу электронного блока управления 2. В зависимости от положения распределителя масло подается к гидроуправляемой муфте через один или через оба канала. Подключением того или иного канала производится перестановка ротора в положение «рано» или «поздно» или же он удерживается в определенном фиксированном положении.

Подключением того или иного канала производится перестановка ротора в положение «рано» или «поздно» или же он удерживается в определенном фиксированном положении.

Исходное положение золотника определяется натяжением возвратной пружины.

Диапазон перестановки распределительного вала составляет 40° по углу поворота коленчатого вала или 20° по углу поворота распределительных валов.

В настоящее время системы непрерывного изменения фаз газораспределения применяются на двигателях Ауди, Фольксваген, Тойота, Рено, Вольво и др.

VTEC — система изменения фаз газораспределения

VTEC расшифровывается как — электронная система изменения фаз газораспределения и высоты подъема клапанов. Ее задача — регулирование режима работы газораспределительного механизма. В данной статье поговорим о системе VTEC, рассмотрим принцип работы и разновидности.Дебют автомобиля с VTEC состоялся в 1989 году. Он имел двигатель, с которого снимали большую для серийных экземпляров без наддува литровую мощность в 100 л. с./литр, при этом он характеризовался хорошей тягой на низких оборотах, имел высокие показатели топливной экономичности. Это был первый двигатель позволяющий изменять параметры работы газораспределительного механизма, такие как момент открытия/закрытия и высоту подъема клапанов, обеспечивая тем самым оптимальные характеристики.

с./литр, при этом он характеризовался хорошей тягой на низких оборотах, имел высокие показатели топливной экономичности. Это был первый двигатель позволяющий изменять параметры работы газораспределительного механизма, такие как момент открытия/закрытия и высоту подъема клапанов, обеспечивая тем самым оптимальные характеристики.

Основные принципы работы системы VTEC

Если сравнить характеристики различных двигателей, нетрудно заметить, что у одних максимум крутящего момента достигается на низких оборотах (1800-3000 об/мин), у других — на более высоких (3000-4500 об/мин).Объясняется тем, что эффективное наполнение цилиндров топливо-воздушной смесью и получение высокого крутящего момента, возможно только при определенных оборотах и зависит от конструкции впускного тракта и настройки газораспределительного механизма. Иными словами, темперамент двигателя полностью определяется фазами газораспределения, которые задаются профилем кулачков распредвала.

Представим двигатель, который работал бы на оборотах 20 об/мин, соответственно впускные и выпускные клапана задействовались бы 10 раз в минуту, т. е. редко. Для снятия максимального момента на данных оборотах, впускной клапан должен открываться в самом начале такта всасывания, когда поршень начинает двигаться от ВМТ (верхняя мертвая точка), и закрываться в момент прихода поршня в НМТ (нижняя мертвая точка). Аналогично должен работать и выпускной клапан, т. е. никаких задержек или опережений в работе клапанного механизма не допустимо, иначе крутящий момент упадет. В этом случае наполнение цилиндров свежим зарядом будет эффективным.

Если увеличить частоту вращения двигателя до 4000 об/мин, впускной и выпускной клапана в этом случае будут открываться и закрываться уже 2000 раз в минуту или 33 раза в секунду, т. е. часто.

В таком режиме времени на всасывание поршнем свежей порции заряда остается мало. Только к моменту когда поршень достигнет НМТ ее скорость, а значит и расход через проходное сечение впускных клапанов достигнут максимума, но в этот момент впускной клапан закроется и основная порция свежего заряда не попадет в цилиндры, наткнувшись на преждевременно закрытый клапан — двигатель начнет ‘задыхаться’. В результате мощность будет незначительна, а максимальные обороты невелики. Это заслуга существующих фаз газораспределения.

В результате мощность будет незначительна, а максимальные обороты невелики. Это заслуга существующих фаз газораспределения.

Можно настроить по иному, например, для улучшения наполнения цилиндров рабочей смесью на высоких оборотах впускной клапан заставить открываться немного раньше до прихода поршня в ВМТ, а закрываться немного позже после прохода поршнем НМТ. Для улучшения очистки цилиндров от отработавших газов на высоких оборотах выпускной клапан заставить открываться немного раньше до прихода поршня в НМТ, а закрываться немного позже после прохождения им ВМТ. В этом случае пик крутящего момента будет достигаться на высоких оборотах и возрастет мощность.

В реальных условиях конструкторы силовых агрегатов вынуждены усреднять регулировку фаз газораспределения ‘на все случаи жизни’, выбирая при этом определенный профиль кулачков распредвала. Такой подход не оптимален.

Чтобы мотор работал в условиях максимально приближенных к идеальным на любых оборотах — создана система VTEC. Двигатели с VTEC имеют специальный газораспределительный механизм, распредвал которого имеет различные кулачки для низких и высоких оборотов коленчатого вала двигателя, чем достигается различный момент открытия/закрытия и высота подъема клапанов. Таким образом, обеспечивается стабильность работы на низких и средних оборотах и высокая мощность на высоких.

Двигатели с VTEC имеют специальный газораспределительный механизм, распредвал которого имеет различные кулачки для низких и высоких оборотов коленчатого вала двигателя, чем достигается различный момент открытия/закрытия и высота подъема клапанов. Таким образом, обеспечивается стабильность работы на низких и средних оборотах и высокая мощность на высоких.

Двигатели семейства DOHC VTEC

Основой для конструирования DOHC VTEC стал широко применяемый 4-клапанный газораспределительный механизм. В системе DOHC VTEC для каждого ряда клапанов (впускных и выпускных) предусмотрено устройство отдельного распредвала.На каждые два клапана приходиться три кулачка на распределительном валу. Боковые два предназначены для работы двигателя на низких и средних оборотах, центральный — на высоких. Кулачки воздействуют на клапана через рокера, которых тоже три на два клапана. Все три рокера оборудованы гидравлически управляемыми поршеньками, которые при наличии управляющего воздействия сдвигаются и соединяют их в единое целое. Средний рокер оборудован специальной пружиной, которая обеспечивает постоянный контакт кулачка с рокером на низких и средних оборотах.

Средний рокер оборудован специальной пружиной, которая обеспечивает постоянный контакт кулачка с рокером на низких и средних оборотах.

При работе двигателя на малых оборотах рокера не заблокированы и каждый из них совершает независимое движение по закону описываемому соответствующим кулачком. При этом средний кулачок хотя и вращается вместе с остальными, но в работе газораспределительного механизма участия не принимает.

Как только двигатель перейдет на режим высоких оборотов, электронный ‘мозг’ отдаст команду на исполняющее устройство, в результате давление масла заставит поршеньки в рокерах начать перемещаться, что приведет к блокировке последних. Таким образом, все элементы этой группы станут подконтрольными одному центральному кулачку, который теперь самостоятельно станет управлять работой обоих клапанов.

Двигатели семейства SOHC VTEC

SOHC VTEC имеет один распредвал и используется только для впускных клапанов. Эффективность работы несколько ниже чем у DOHC VTEC, однако она конструктивно проще и обеспечивает двигателю меньшие габариты и массу.

Основная задача SOHC VTEC-E — максимально снизить расход топлива и улучшить экологические показатели. На малых оборотах двигатель работает на обедненной топливо-воздушной смеси, которая поступает в его цилиндры только через один впускной клапан. Попав туда рабочая смесь интенсивно завихряется, благодаря чему обеспечивается устойчивое ее сгорание. При увеличении оборотов срабатывает система VTEC и тогда оба клапана начинают совместную работу.

Газораспределительный механизм 3-stage SOHC VTEC. Она имеет не два режима работы, а три. В зоне низких оборотов система обеспечивает экономичный режим работы двигателя на обедненной топливо-воздушной смеси. В этом случае используется только один из впускных клапанов.

На средних оборотах в работу включается второй клапан, но фазы газораспределения и высота подъема клапанов не изменяются. Двигатель в этом случае реализует высокий крутящий момент. На режиме высоких оборотов оба клапана управляются одним центральным кулачком, отвечающим за снятие с двигателя максимальной мощности.

Двигатели семейства i-VTEC

Конструкция i-VTEC предполагает использование дополнительную систему VTC, непрерывно регулирующую момент начала открытия впускных клапанов. Фазы открытия впускных клапанов задаются в зависимости от нагрузки двигателя и регулируются посредством изменения угла установки впускного распределительного вала относительно выпускного.Применение системы VTC позволяет эффективнее наполнять цилиндры двигателя топливо-воздушной смесью, что выражается в увеличении мощности двигателя на 20 %, крутящего момента на 10%, снижении расхода топлива и уменьшении вредных выбросов на 10-20%.

Система изменения фаз газораспределения – как работает VVT

Сердце большинства современных автомобилей, двигатель внутреннего сгорания, значительно продвинулся вперед за свою столетнюю историю.

В этой серии статей описываются некоторые ключевые инновации в технологии двигателей, а затем рассматриваются альтернативы двигателю внутреннего сгорания. На этой неделе, как работает система изменения фаз газораспределения.

На этой неделе, как работает система изменения фаз газораспределения.

Ознакомьтесь с другими деталями этой серии:

Технология сквозь время: впрыск топлива

Технология сквозь время: наддув

Технология сквозь время: турбонаддув

Технология сквозь время: водородные топливные элементы

Цель

Чтобы двигатель внутреннего сгорания вырабатывал энергию, воздух должен поступать, а выхлопные газы должны выходить из камеры цилиндра. Открытие и закрытие этих впускных и выпускных каналов контролируются клапанами, известными как впускные и выпускные клапаны соответственно.

Без изменения фаз газораспределения эти впускные и выпускные клапаны будут работать одинаково независимо от частоты вращения двигателя (оборотов в минуту) или условий движения. Это не идеально, так как водителю может потребоваться другое поведение двигателя в диапазоне оборотов. Например, при высоких оборотах водитель может желать большей мощности, в то время как экономия топлива может быть приоритетом при низких оборотах и меньшей нагрузке на двигатель.

Простой клапан и поперечное сечение двигателя.

Регулировка фаз газораспределения обеспечивает различные режимы работы за счет изменения работы впускных и выпускных клапанов на разных оборотах двигателя. Таким образом, он помогает оптимизировать производительность двигателя, одновременно улучшая топливную экономичность и выбросы.

История

Alfa Romeo Spider 2000 был первым серийным автомобилем с системой изменения фаз газораспределения.

Необходимость изменения фаз газораспределения была осознана еще в 1924 года, когда американцы запатентовали клапан с изменяемой продолжительностью открытия для двигателя внутреннего сгорания. В 1980 году Alfa Romeo Spider 2000 стал первым серийным автомобилем, оснащенным системой изменения фаз газораспределения.

Как это работает?

Производители автомобилей, как правило, используют собственные названия для технологии изменения фаз газораспределения. Например, Toyota использует систему «VVT-I» (переменная синхронизация клапанов с интеллектом), в то время как Honda, как известно, называет свою систему «VTEC» (переменная синхронизация клапанов и электронное управление подъемом).

Toyota Chaser был одним из первых автомобилей, получивших версию технологии VVT-i.

Несмотря на то, что эти системы могут иметь некоторые различия в реализации, все они основаны на одних и тех же базовых технологиях и инженерных принципах.

Чтобы впускной и выпускной клапаны открывались и закрывались, они соединены с вращающимся распределительным валом, расположенным над клапанами.

Знаменитая технология Honda VTEC используется во всех моделях.

Технология изменения фаз газораспределения управляет тремя ключевыми характеристиками впускных и выпускных клапанов:

- Моменты газораспределения — моменты движения поршня, в которых клапаны открываются и закрываются.

- Длительность клапана — как долго клапаны остаются открытыми.

- Подъем клапана — насколько физически открываются клапаны (отверстие их открытия).

Для этого различные датчики, такие как датчики расхода воздуха и положения распредвала, подают информацию в ЭБУ автомобиля (блок управления двигателем), который затем использует различные механизмы для управления вышеупомянутыми характеристиками клапанов. Например, система Honda VTEC физически перемещает распределительный вал, чтобы увеличить подъем клапана.

Например, система Honda VTEC физически перемещает распределительный вал, чтобы увеличить подъем клапана.

Очень простой обзор того, как работает VTEC.

Будущее

В настоящее время системы изменения фаз газораспределения основаны на манипулировании распределительным валом для косвенного изменения трех ключевых характеристик клапана, описанных выше. Это, в свою очередь, ограничивает изменчивость клапана. Вместо этого будущие системы изменения фаз газораспределения могут обеспечить прямое управление каждым клапаном (иногда называемое «бескулачковым» двигателем или двигателем со свободным клапаном), что обеспечит бесконечную вариативность и, следовательно, лучшую производительность двигателя.

Считаете ли вы, что система изменения фаз газораспределения может еще больше увеличить срок службы двигателя внутреннего сгорания, или электродвигатель остановит его как вкопанный? Расскажите нам, что вы думаете в комментариях.

Подробный обзор: система изменения фаз газораспределения

Обзор системы изменения фаз газораспределения

Стремясь повысить эффективность использования топлива и производительность современных автомобилей, почти каждый производитель оборудовал новые автомобили технологией изменения фаз газораспределения (VVT). также известный как переменная синхронизация кулачка (VCT).

также известный как переменная синхронизация кулачка (VCT).

Основными компонентами систем VVT являются соленоиды управления и звездочки. Эти детали в сочетании с другими компонентами, включая цепи ГРМ, звездочки ведущей шестерни, регулировочное колесо коленчатого вала, уплотнение коленчатого вала и прокладки, составляют систему VVT. Большинство систем VVT активируются маслом, а некоторые более новые системы работают за счет крутящего момента двигателя.

Как работает VVT?

Электромагнитный клапан управления получает сигнал от PCM и измеряет поток моторного масла через ряд каналов. Это перемещает звездочку в положение опережения или замедления. В двигателях с фиксированным распределительным валом инженеры должны балансировать между качеством холостого хода и производительностью, с одной стороны, и выбросами и экономией топлива, с другой. В результате ни одна из этих целей не достигается полностью. Изменяемая фаза газораспределения позволяет двигателю добиться плавного холостого хода при достижении остальных целей. Современные системы VVT в сочетании с такими технологиями, как электронное управление дроссельной заслонкой и непосредственный впрыск топлива, позволяют двигателям меньшего размера развивать более высокую мощность и крутящий момент при более низких оборотах.

Современные системы VVT в сочетании с такими технологиями, как электронное управление дроссельной заслонкой и непосредственный впрыск топлива, позволяют двигателям меньшего размера развивать более высокую мощность и крутящий момент при более низких оборотах.

Для повышения производительности выпускной кулачок немного запаздывает, чтобы улучшить дыхание двигателя. Более высокие обороты двигателя означают более короткое время открытия клапана и повышенную скорость воздуха. Увеличенная скорость выталкивает больше выхлопных газов из цилиндра. Замедленная синхронизация выпускных клапанов увеличивает объемную эффективность. Выпускной клапан все еще открыт, когда открывается впускной. Исходящий импульс выхлопа создает зону низкого давления за клапаном, что увеличивает перепад давления между впускным каналом и камерой сгорания. В результате улучшается наполнение цилиндров. Помните, что это невозможно сделать на холостом ходу из-за низкой скорости воздуха.

Для обеспечения функции рециркуляции отработавших газов выпускной кулачок полностью задерживается, что значительно задерживает открытие выпускного клапана и увеличивает перекрытие клапанов. В результате выхлопные газы остаются в цилиндре. Открытие выпускного клапана позже сохраняет большее давление выхлопных газов в цилиндре, вызывая отталкивание всасываемого заряда и задержку выхлопных газов.

В результате выхлопные газы остаются в цилиндре. Открытие выпускного клапана позже сохраняет большее давление выхлопных газов в цилиндре, вызывая отталкивание всасываемого заряда и задержку выхлопных газов.

В некоторых системах впускной распределительный вал выдвигается вперед при открытии дроссельной заслонки. Такое размещение открывает впускной клапан раньше и пропускает некоторое количество выхлопных газов во время такта впуска, что имеет эффект рециркуляции отработавших газов. Он также раньше закрывает впускной клапан, что увеличивает такт сжатия. На холодном двигателе более раннее открытие впускного клапана также приведет к нагреву всасываемого топлива и поможет снизить выбросы при запуске.

Некоторые новые системы используют лучшее из обоих миров; они управляют несколькими камерами независимо друг от друга. В двойных независимых системах выпускной распределительный вал запаздывает, а впускной клапан опережает друг друга. Это максимизирует эффект рециркуляции отработавших газов и дополнительно снижает насосные потери для достижения максимальной эффективности.

Причины и последствия отказа системы VVT

Несмотря на то, что VVT является полезной системой, она не застрахована от сбоев. Большинство отказов со временем возникают из-за низкого уровня моторного масла, плохой циркуляции масла или нерегулярной замены масла и фильтров. Поскольку давление масла используется для опережения или замедления многих из этих систем, крайне важно использовать масло правильной спецификации и регулярно менять масло. Симптомы проблем с системой VVT включают неровный холостой ход, шум двигателя, нестабильный холостой ход, остановку двигателя, недостаток мощности и снижение эффективности использования топлива. Автомобилистов часто предупреждает о проблеме индикатор Check Engine.

Во многих случаях, когда заменяется компонент VVT, рекомендуется одновременно заменять сопутствующие компоненты, так как время «в эксплуатации» одинаково. Точно так же, если комплект ГРМ заменяется на двигателе с VVT, компоненты VVT должны быть заменены. При каждом обслуживании системы VVT настоятельно рекомендуется замена масла и фильтра.

При каждом обслуживании системы VVT настоятельно рекомендуется замена масла и фильтра.

Выбор лучших деталей для работы

Электромагниты и звездочки Standard® VVT предназначены для конкретных двигателей и предназначены для обеспечения правильной работы сложных систем VVT. Каждый соленоид Standard® VVT

имеет компоненты из анодированной стали, которые ограничивают накопление шлама и защищают от прилипания. Они также оснащены уплотнительными кольцами и прокладками премиум-класса для предотвращения утечек масла, а также разъемом жгута, соответствующим оригинальному оборудованию. Звездочки Standard® являются заменой оригинального оборудования, которые соответствуют жестким допускам по размерам для улучшения внутреннего уплотнения, минимизации обратного оттока масла и сокращения частоты корректировки PCM. Все соленоиды и звездочки Standard® VVT проходят полный спектр испытаний на качество, включая температурный удар, термоциклирование, соляной туман, вибрацию, испытания на хранение и многое другое.