Расточка блока в домашних условиях

Начинающие мастера, которые стараются все сделать своими руками, задают такой вопрос, можно ли в гаражных условиях шлифовать блок двигателя и как это сделать.

Можно и самому расточить блок двигателя без станка, но это требует очень много времени и терпения, но сейчас я все таки растачиваю блок двигателя в специализированной мастерской, меньше хлопот. Но раньше частенько растачивал цилиндры мотоцикла сам, без станка ручной оправкой.

Этот способ расточки цилиндра можно применить, как для расточки машинного блока цилиндров, так и цилиндра мотоцикла.

Единственно Вам придется обратиться к токарю чтобы он выточил оправку, для расточки цилиндра она показана на рисунке.

Оправку для расточки цилиндра можно выточить из дерева, принцип вытачивания такой, собрались расточить цилиндр который имеет диаметр 76мм, то оправку надо выточить размером в диаметре 74мм, и длинней цилиндра миллиметров на 150 можно и больше.

После того как токарь выточит оправку, в ней надо просверлить отверстие для воротка, и ножовкой пропилить вдоль оправки паз глубиной миллиметров 10, как показано на рисунке.

Процесс расточки цилиндра вручную

Сам процесс расточки несложный, но долгий и нудный, но если есть желание и стремление, то все получится.

Оправку сделали, осталось за малым, приобрести наждачную бумагу, наждачку желательно купить с крупным зерном и влагостойкую, и один или два листа мелкой наждачтки для набивки зеркала. Все приобрели, приступайте к самой расточки цилиндра, вставьте в паз наждачку и оберните ей оправку, обильно смажьте наждачку маслом вставляйте в цилиндр, и начинайте вращать оправку с наждачкой в цилиндре.

Рис. Оправка для расточки блока

А теперь самое главное, как правильно расточить цилиндр под ремонтный размер, обмотали оправку наждачкой, попробуйте вставить ее в цилиндр, если оправка с наждачкой легко войдет в цилиндр, то под наждачку подложите бумагу, добейтесь того чтобы оправка с наждачкой входила в цилиндр туго при помощи вращения. Но не забывайте обильно смазывать наждачку маслом, с маслом цилиндр хорошо растачивается и наждачка не забивается. По мере того как оправка с наждачкой начнет вращаться легко, подкладывайте под наждачку еще бумагу. По мере расточки цилиндра, пробуйте вставлять ремонтный поршень, и как только поршень начнет туго входить в цилиндр, берите наждачку с мелким зерном, и набивайте зеркало.

По мере того как оправка с наждачкой начнет вращаться легко, подкладывайте под наждачку еще бумагу. По мере расточки цилиндра, пробуйте вставлять ремонтный поршень, и как только поршень начнет туго входить в цилиндр, берите наждачку с мелким зерном, и набивайте зеркало.

Если растачивайте цилиндр для машины, то желательно чтобы поршень в цилиндре двигался не очень плотно но стоял в цилиндре и не перемещался под собственным весом.

При расточки цилиндра мотоцикла, растачивайте цилиндр так чтобы поршень в цилиндре не болтался, но и двигался легко, так как в мотоцикле воздушное охлаждение и цилиндр нагревается намного сильней и при плотной расточки цилиндра поршень будет клинить при нагреве, обкатка мотоцикла превратиться в мучение.

Надеюсь мой опыт по расточки цилиндра поможет Вам самостоятельно расточить цилиндр.

Совет по расточке блока цилиндров

Самая лучшая расточка цилиндра делается на специальном расточном станке, цилиндр будет идеально расточен, правда это еще зависит и от мастерства расточника. Расточка вручную может не дать идеального цилиндра, а это потеря времени. Поэтому лучше не мучиться, растачивая цилиндр руками, а узнать где есть поблизости мастерская по расточки цилиндров.

Расточка вручную может не дать идеального цилиндра, а это потеря времени. Поэтому лучше не мучиться, растачивая цилиндр руками, а узнать где есть поблизости мастерская по расточки цилиндров.

Как расточить цилиндр в домашних условиях. Видео.

Горобинский С.В.

Руководство по проведению расточки блока цилинров в домашних условиях, видео » Авто центр ру

Головка блока цилиндров, как и любой другой узел транспортного средства, периодически должна проходить процедуру диагностики и обслуживания. Что представляет собой расточка блока цилиндров? Зачем она делается и как ее осуществить своими руками в домашних условиях? Об этом с фото и видео вы сможете узнать в нашей статье.

Что такое расточка и зачем она нужна?

Снятая головка блока

Расточка блока цилиндров осуществляется в случае их износа. Как известно, не все каналы изнашиваются одновременно и равномерно.

Как известно, не все каналы изнашиваются одновременно и равномерно.

С целью установления степени износа данных элементов ГБЦ эксперты производят оценку всей системы, которая позволяет определить параметры цилиндров:

- Расточка блока цилиндров делается в том случае, если первоначальные размеры компонентов изменились на пол-миллиметра в ВМТ (верхней мертвой точке) поршневого кольца. Здесь речь идет именно о кольце, а не о самом поршне.

- Если зафиксировано изменение размера на 1/3 миллиметра в точке контакта юбки самого поршня, а также стенке цилиндра.

Таким образом, если при диагностике было зафиксировано изменение параметров до размеров, указанных выше, то расточка просто необходима. В противном случае дефекты могут увеличиваться, что негативно отразиться на функционировании транспортного средства. Хуже такого исхода событий может быть только появление дефекта в виде ступеньки в верхней части цилиндра. Из-за этого выходят из строя поршневые кольца, соответственно, и посадочные места для них.

При несвоевременной расточке ГБЦ проблема будет развиваться и сопровождаться сильным стуком из-под капота. Собственно, и сам двигатель будет работать некорректно — вы будете чувствовать постоянную вибрацию, которая будет усиливаться при увеличении оборотов. В результате этого поршневые кольца не смогут корректно прилегать к стенкам непосредственно канала цилиндра. А это, в свою очередь, чревато тем, что выхлопные газы начнут попадать в картер, соответственно, будет нарушена компрессия мотора. Как результат — двигатель будет «кушать» масло, при чем огромными порциями.

Извините, в настоящее время нет доступных опросов.По этим причинам поршневые кольца при регулярных ударах о стенки каналов со временем просто развалятся, при чем на маленькие части. Естественно, ни о каком восстановлении и речи быть не может, но хуже то, что они поцарапают и стенки цилиндров. В таких случаях ни гильзовка блока цилиндров, ни расточка, ни даже капремонт уже не сможет спасти мотор. К слову, гильзовка блока цилиндров может осуществляться методом замены или установки гильз в блоки, но сейчас не об этом.

Своевременная расточка ГБЦ дает возможность восстановить геометрию компонентов. Кроме того, при правильной расточке можно обеспечить необходимое положение сопряженных элементов относительно друг друга. Ведь в данном случае произвести только лишь правильную геометрию компонентов будет недостаточно, чтобы обеспечить равномерное положение всех элементов. Также важно обеспечить должную и равномерную сносность всех цилиндров, иначе это чревато не только деформированием деталей, но и появлением трещин и изгибов.

Технология процесса

О том, как осуществить этот процесс по расточке головки своими руками в домашних условиях, вы сможете узнать далее. Нужно предупредить, что процедура является довольно кропотливым и долгим занятием, это необходимо учесть. Чтобы сделать расточку головки своими руками, есть несколько способов, каждый из них мы рассмотрим подробно с фото и видео.

При помощи дрели

- Вам потребуется обычная строительная дрель.

Необходимо, чтобы она была достаточно мощной и могла работать на маленьких оборотах. Также вам потребуется старый (изношенный) поршень в гильзе. Помимо это нужно подготовить шпильку цилиндра и несколько кусочков наждачной бумаги разной зернистости.

Необходимо, чтобы она была достаточно мощной и могла работать на маленьких оборотах. Также вам потребуется старый (изношенный) поршень в гильзе. Помимо это нужно подготовить шпильку цилиндра и несколько кусочков наждачной бумаги разной зернистости. - Возьмите старый поршень, который вы подготовили, и в самом центре нужно просверлить дырку для шпильки, на которую следует накрутить гайку. Шпильку следует установить так, чтобы она была направлена вверх, а само крепление следует затянуть, как можно сильнее.

- Далее, на поршне следует пропилить разрез (используйте ножовку), в который затем необходимо вставить наждачную бумагу. Наждачка оборачивается вокруг всей конструкции. Затем получившуюся конструкцию нужно вставить в гнездо дрели, закрутить необходимо как можно более плотно.

- Цилиндр следует максимально закрутить, а сама насадка должна насквозь проходить через гильзу.

- Теперь, собственно, приступаем к процессу расточки каналов. Нужно включить дрель на небольшие обороты.

Проводите дрелью вверх и вниз, при этом смотрите за тем, чтобы наждачка всегда контактировала с внутренней стороны гильзы. Для начала рекомендуется использовать более крупную наждачку, пока новый поршень не будет заходить в канал хотя бы на половину (лучше на 60-65%). После этого вставляйте мелкую наждачку и растачивайте канал до необходимого размера.

Проводите дрелью вверх и вниз, при этом смотрите за тем, чтобы наждачка всегда контактировала с внутренней стороны гильзы. Для начала рекомендуется использовать более крупную наждачку, пока новый поршень не будет заходить в канал хотя бы на половину (лучше на 60-65%). После этого вставляйте мелкую наждачку и растачивайте канал до необходимого размера. - По итогу поверхность канала необходимо зашлифовать нулевкой. Можно использовать масло, чтобы стачивать было легче. Подробней о расточке смотрите на видео.

Используя деревянную оправку

Еще один способ, при помощи которого можно осуществить расточку головки в домашних условиях своими руками представлен ниже.

- Вам потребуется специальная деревянная оправка для выполнения работ, как видно на фото и видео. Для этого можно обратиться к специалисту, чтобы он ее сделал, но можно попробовать соорудить такой брусок самому. Его размер будет зависеть от того, сколько вам нужно растачивать.

К примеру, если цилиндр следует расточить до 76 мм, то диаметр бруска должен составлять 74 мм. Что касается ее длины, то она не должна превышать 20 см.

К примеру, если цилиндр следует расточить до 76 мм, то диаметр бруска должен составлять 74 мм. Что касается ее длины, то она не должна превышать 20 см. - Далее, непосредственно в оправке следует высверлить дырочку для воротка. Затем, необходимо вдоль пропилить разрез, в который будет вставляться наждачка для осуществления расточки. Сколько должна быть глубина разреза? Желательно, чтобы она не превышала 1 см. К слову, наждачка у вас должна быть как крупной, так и мелкой зернистости.

- Теперь своими руками следует вставить наждачную бумагу в разрез на деревянной оправке, саму оправку обмотайте наждаком. Для начала используйте наждачку крупной зернистости. Бумагу следует смазать смазкой, после чего можно приступать к процессу расточки своими руками в домашних условиях. Оправку надо вращать внутри канала до того момента, как она не будет перемещаться свободно. Когда оправка вращается свободно, под наждачку следует подложить кусок картона.

Видео «Расточка в домашних условиях»

Как сделать расточку дрелью — смотрите на видео.

Хонингование блока цилиндров с легендой Pro Stock Грег Андерсон

В прошлом мы обсуждали, что разные поршневые кольца и разные области применения требуют немного разных методов хонингования. В то время как большинство сборок, вероятно, будут довольно снисходительны к заточке с числами, немного больше в одном направлении, чем в другом, NHRA Pro Stock не подпадает под это определение. Итак, когда у вас есть кто-то вроде Грега Андерсона — лучшего дайвера Pro Stock всех времен — который обрабатывает блок, ваши допуски жесткие, а цифры точны.

Современные поршневые кольца отличаются от колец десяти-двухлетней давности. Кроме того, наше понимание того, что на самом деле происходит на стенках цилиндра и в его стенках, стало более продвинутым, чем когда-либо прежде. Поэтому само собой разумеется, что сегодняшние процессы и методы отличаются — и значительно лучше — чем они были всего пару десятилетий назад. Андерсон из KB Racing вместе с Лейком Спидом из Total Seal, младшим, проходят через процесс доводки блока для современного комплекта колец.

Поэтому само собой разумеется, что сегодняшние процессы и методы отличаются — и значительно лучше — чем они были всего пару десятилетий назад. Андерсон из KB Racing вместе с Лейком Спидом из Total Seal, младшим, проходят через процесс доводки блока для современного комплекта колец.

«Первая задача — сделать цилиндр круглым», — говорит Андерсон. Для этого есть два ключевых компонента: качественный хонинговальный станок, такой как Rottler H85AX, который использует Андерсон, и использование пластины крутящего момента на блоке. «Если бы вы отшлифовали этот блок без торсионной пластины, а затем прикрутили головку блока цилиндров, отверстие было бы совершенно другой формы», — объясняет Андерсон.

Тормозная пластина является аналогом головки блока цилиндров с зазором для доступа к отверстию цилиндра через центр пластины. Используя те же крепежные детали головки блока цилиндров, что и в двигателе, затянутые с одинаковым крутящим моментом, вы передаете все напряжения на блок, которые будут присутствовать при сборке двигателя, а затем убедитесь, что вы создаете круглую, прямую родить.

Использование деки во время хонингования приводит к тому, что к блоку прилагаются те же силы, что и к головке блока цилиндров, прикрученной болтами. Это гарантирует, что вы сделаете круглое прямое отверстие в сжатом состоянии блока.

АбразивностьПервым шагом в подготовке современной отделки цилиндра является использование современного абразива. «Мы используем алмазный шлифовальный камень зернистостью от 170 до 200», — объясняет Андерсон. Мы ищем определенную глубину канавки, в основном, Rvk». Вы можете узнать термин «Rvk» из других наших статей о хонинговании; это измерение «глубины впадины» на поверхности цилиндра, измеренное профилометром, в микродюймах.

«Эта долина будет удерживать нефть за (или под) поверхностью, по которой движется кольцо», — говорит Андерсон. «Как мы обнаружили со временем, нам нужно, чтобы эта канавка была немного глубокой, потому что без масла у вас будут проблемы. Несколько лет назад всем нравилось очень тонко точить цилиндр. Существовало мнение, что уменьшение трения — это все. Проблема в том, что при таком чистовом покрытии у вас закончилось масло на поверхности, и вы снова оказались в сценарии с высоким коэффициентом трения».

Существовало мнение, что уменьшение трения — это все. Проблема в том, что при таком чистовом покрытии у вас закончилось масло на поверхности, и вы снова оказались в сценарии с высоким коэффициентом трения».

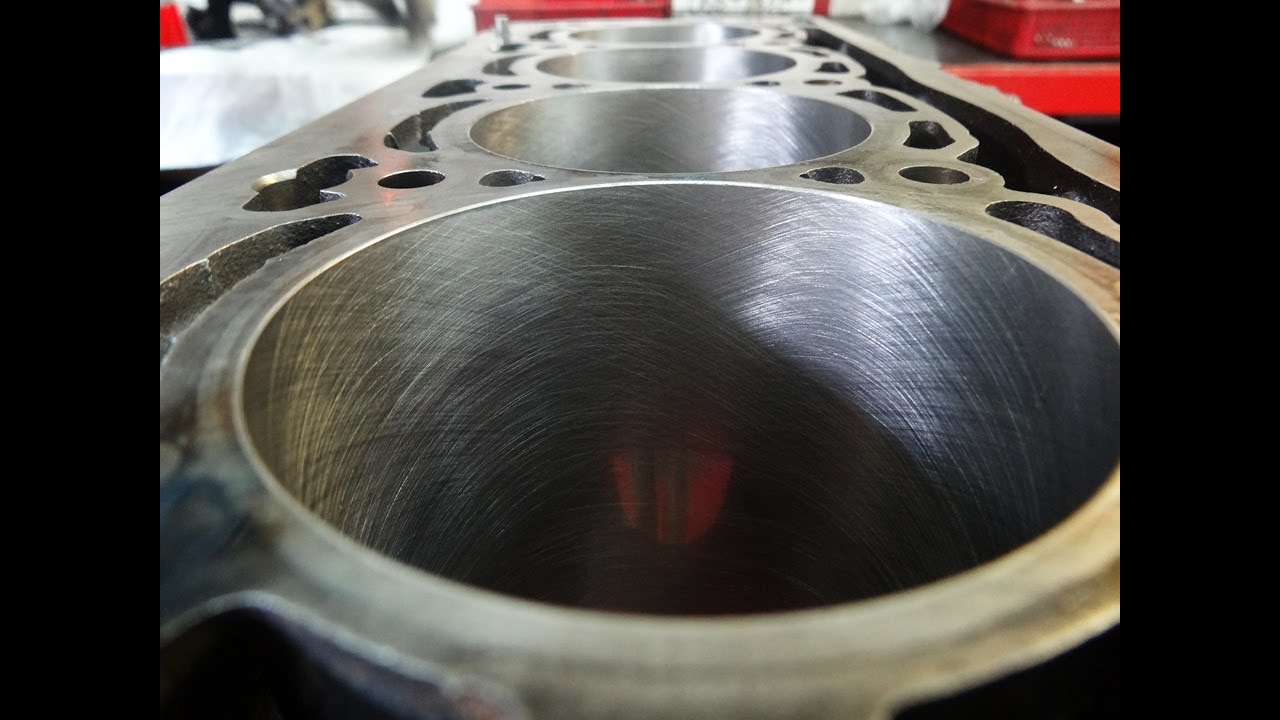

По поверхности не угадаешь. Единственный способ сказать, какова отделка ствола, — это использовать профилометр для фактически очень мелких изменений глубины.

Современное платоИдея отшлифовки плато не требует пояснений — как только вы создали глубокую долину, у вас будут такие же высокие пики. Эти пики будут довольно абразивными на кольцах. Итак, идея состоит в том, чтобы сбить вершины, не касаясь долин. «Мы собираемся сгладить его с помощью хонинговального круга с зернистостью 600», — объясняет Андерсон. «CBN» или кубический нитрид бора — это современный абразив, чрезвычайно твердый и долговечный. Он способен резать чисто и быстро, предлагая минимальное накопление тепла и отличную отделку.

Сбивая вершины пиков, но сохраняя впадины, вы создаете красивую поверхность с низким коэффициентом трения, которая также способна эффективно удерживать масло. «Поверхность, по которой скользит кольцо, приятная и гладкая, с низким трением, но при этом сохраняется повышенная емкость масла», — говорит Андерсон. А с современным абразивом, таким как CBN, вы получаете окончательную отделку за меньшее количество ходов станка, что дает преимущества как в качестве, так и в производительности.

«Поверхность, по которой скользит кольцо, приятная и гладкая, с низким трением, но при этом сохраняется повышенная емкость масла», — говорит Андерсон. А с современным абразивом, таким как CBN, вы получаете окончательную отделку за меньшее количество ходов станка, что дает преимущества как в качестве, так и в производительности.

Хотя вы не можете визуально измерить шероховатость поверхности, вы можете визуально измерить угол штриховки. Для этой сборки Андерсон выбрал 30-градусный угол, который вы можете видеть здесь.

«Теперь мы подходим к конечному размеру с точностью до одной десятой тысячной с помощью алмазного хонингования, затем вы переходите к чистовому CBN с зернистостью 600, и вы действительно не снимаете лишний материал», — говорит Андерсон из процесс. «В прежние времена люди подходили на тысячную от цели и начинали снимать две или три десятых этим камнем, а затем двумя или тремя десятыми этим камнем — все время отбирая свою долину. Если вы постепенно заканчиваете ствол, вы полностью избавляетесь от долины».

Спид соглашается: «Старый метод плато заключался в том, чтобы довести до нужного размера с зернистостью 320, а затем закончить с зернистостью 400. Ваши стенки цилиндров действительно не смогут удерживать достаточно масла. Но, поскольку старые кольца были изготовлены на основе молибдена, они были пористыми и сами удерживали масло, поэтому они позволяли вам это делать». Современные материалы, используемые в современных передовых кольцах, больше не скрывают недостатки старой методики хонингования.

Номера окончательной обработки поверхности процесса хонингования. Rvk (глубина впадины) достаточно глубокая, чтобы надежно удерживать нефть, а Rpk (высота пика) приятная и гладкая. Измерение Rk (шероховатость сердцевины) также находится именно там, где и должно быть.

«Сегодняшние кольца имеют очень твердое покрытие, и вы действительно не будете носить кольцо долго. Это очень-очень плоская поверхность, и масло в кольце негде удерживать, поэтому [масло] должно удерживаться блоком», — резюмирует Андерсон. В какой-то момент между производителями поршневых колец и производителями поршней велась борьба за то, кто сможет изготовить более точный продукт. Теперь задача состоит в том, чтобы каждый раз делать идеальную поверхность цилиндра для этих усовершенствованных поршневых колец. Благодаря современным материалам и методологии это не только достижимо, но и воспроизводимо и даже экономично благодаря современным абразивным достижениям.

В какой-то момент между производителями поршневых колец и производителями поршней велась борьба за то, кто сможет изготовить более точный продукт. Теперь задача состоит в том, чтобы каждый раз делать идеальную поверхность цилиндра для этих усовершенствованных поршневых колец. Благодаря современным материалам и методологии это не только достижимо, но и воспроизводимо и даже экономично благодаря современным абразивным достижениям.

Создайте свой собственный двигатель из листового металла

Пит Аардема марширует в такт другому барабанщику.

Связанное видео

Пит Аардема марширует в такт другому барабанщику. В течение многих лет его ниша заключалась в одноразовых преобразованиях верхних распредвалов (OHC) в основных архитектурах двигателей V8 с толкателями, начиная с производственного блока и адаптируя к ним существующие головки блока цилиндров с верхним расположением распредвала (обычно из различных импортных материалов). Он твердо убежден, что архитектура двигателя с верхним расположением распредвала превосходит технологию двигателя с толкателем благодаря более высокой частоте вращения, большей устойчивости клапанного механизма, меньшему весу и пригодности для многоклапанных конфигураций камеры сгорания, которые обеспечивают большую площадь оболочки клапана (и, следовательно, больший воздушный поток) для данного Диаметр отверстия.

Вы не можете найти большой, короткоходный, четырехцилиндровый блок, поэтому мы построили его.

Также в течение многих лет Aardema участвовала в гонках на старых четырехцилиндровых двигателях Ford Model A в ностальгических классах Bonneville. По мере развития двигателей Пита Model A он подвергал их все более радикальным преобразованиям OHC, а затем и экстремальным модификациям высоты блока, которые включали укороченные блоки высоты доски с пластинами на болтах и даже четыре отдельные «мини-головки», утопленные в существующий блок. Несмотря на попытки разработчиков правил обуздать его, в конечном итоге обтекаемый лайнер Аардемы разогнался до 240 миль в час. «Там было менее пяти As, а их число достигло 200 с лишним», — с гордостью отмечает Аардема. Но все больше и больше ограничивая себя санкционирующими органами, Пит, наконец, дошел до того, что почувствовал, что «мы достигли предела оригинальной архитектуры модели А — или, по крайней мере, того, что они позволили бы нам сойти с рук и по-прежнему называть ее моделью А».

Пит хотел большего, поэтому он решил подняться на новый уровень и перейти на «современные» (не вызывающие ностальгии) классы для конструкций двигателей после 1935 года, которые не ограничиваются древними технологиями двигателей. «Мы использовали в основном блок 100-летней давности с изначально плохой геометрией. Мы застряли с длинным ходом и малым отверстием, что ограничивает размер вашего клапана, способность дышать и способность работать на высоких оборотах».

| Строительный лист | ||

Все размеры указаны в линейных дюймах, если не указано иное. | ||

| Тип | Aardema DOHC 3-клапанный L4 | |

| Рабочий объем | 180,4 см3 (2,96 л) | |

| Максимальный крутящий момент | 265,1 фунт-фут при 7700 об/мин | |

| Максимальная мощность | 388,7 л.с. при 7700 об/мин | |

| Мощность / куб. дюйм | 2,15 л.с./куб.см | |

| Статическая степень сжатия | 14,85:1 | |

| Отверстие Ход | 4,375 3,00 | |

| Шатун межцентровый | 5.700 | |

| Соотношение шток/ход | 1,9:1 | |

| Кривошип от осевой линии к блоку | 8,5 | |

| Высота сжатия поршня | 1.350 | |

| Высота платформы поршень-блок | 0,050 (поршень над декой) | |

| Отверстие под прокладку ГБЦ | 4.425 | |

| Прокладка головки блока цилиндров толщиной | 0,090 | |

| Объем поршня | 7 см3 (клапанные канавки) | |

| Объем камеры сгорания | 36 см3 | |

| Зазор коренного подшипника | 0,0027 | |

| Зазор шатунного подшипника | 0,003 | |

| Осевой зазор коленчатого вала | 0,008 | |

| Зазор между поршнем и стенкой цилиндра | 0,006 | |

| Зазор поршневого кольца | 0,021 (кольца 1, 2), 0,015 (масляное кольцо) | |

| Номинальная продолжительность кулачка (0,015 плети) | 292 впуск / 298 выпуск | |

| Длина кулачка при подъеме 0,050 | 255 впуск/263 выпуск | |

| Кулачковый подъемник | 0,624 впуск / 0,616 выпуск | |

| Кулачок с горячей защелкой | 0,010 впуск / 0,012 выпуск | |

| Осевая линия кулачка* | 114 впуск/102 выпуск | |

| Угол разделения кулачка* | 108 | |

| Высота установки клапанной пружины | 1. 850 850 | |

| Давление седла клапанной пружины | 110 psi на входе / 193 psi на выходе | |

| Клапанная пружина, давление открытия | Входное давление 354 фунта на кв. дюйм / выпускное давление 518 фунтов на кв. дюйм | |

| Расстояние до пружины клапана | 0,180 впуск / 0,090 выпуск | |

| *Базовый уровень; на многокамерном двигателе DOHC оба можно отрегулировать по мере необходимости. | ||

Изучив ряд существующих четырехцилиндровых архитектур, которые могли бы быть конкурентоспособными в классе F/Gas Bonneville для безнаддувных двигателей с рабочим объемом до 3,0 л, Пит определил, что «существующих двигателей L4, которые нам нравились бы, не существует — так почему бы и нет? построил с нуля?»

Мы не говорим о том, чтобы просто приобрести блок послепродажного обслуживания и дополнить его уникальным вращающимся узлом или даже специальной головкой, которая крепится болтами к существующему блоку. Нет, мы далеко за этим. Это с нуля, построенный с нуля, кастомный движок — например, 9.0296 все , включая блок, головки и клапанный механизм — все детали в единственном экземпляре, изготовленные на заказ в домашней мастерской (ну, в мастерской с очень хорошим питанием).

Нет, мы далеко за этим. Это с нуля, построенный с нуля, кастомный движок — например, 9.0296 все , включая блок, головки и клапанный механизм — все детали в единственном экземпляре, изготовленные на заказ в домашней мастерской (ну, в мастерской с очень хорошим питанием).

Работая с ассистентами Скоттом Гетцем и Кевином Брауном, был сварен MIG-сваркой блок из стальных листов и трубных секций. Затем, продолжает Пит, «мы купили фрезерный станок с ЧПУ и изготовили нижний пояс с болтовым креплением. Мы спроектировали и построили собственную трехклапанную головку с двумя верхними распредвалами [DOHC] и систему впрыска топлива».

Чтобы получить больше мощности, вам нужно лучше дышать: новый двигатель Aardema имеет 4,840-дюймовое расстояние между цилиндрами Chevy с большим диаметром, что обеспечивает действительно большой диаметр отверстия, большое количество клапанов и удобный для высоких оборотов короткий. гладить. Это также позволяет производителям нестандартных поршней начать с легкодоступных заготовок поршней Chevy с большими блоками.

Конечный результат — настоящий крикун. Все еще находящийся на ранней стадии своего цикла разработки, пиковая мощность теперь достигает почти 390 л.с. при 8700 об / мин по сравнению с 180 куб. См на гоночном газе VP C-16. Пит говорит, что дальнейшая разработка кулачков и настройка длины впускных и выпускных каналов должны увеличить мощность как минимум до 450 л.с. Текущие планы предусматривают дебют двигателя в новом Streamliner на выставке Bonneville 2015. На следующих страницах вы найдете подробное описание этого единственного в своем роде двигателя, который придает совершенно новый смысл старомодной фразе «двигатель в действии».

В то время как двигатель Пита является уникальным, он построил его для себя в одиночку, есть несколько других новых — давайте назовем их, по крайней мере на данный момент, «неосновными» — архитектуры двигателей, с которыми играют, некоторые из которых доступны прямо сейчас для любого хот-роддера, который готов подойти и оплатить фрахт. Мы тоже познакомимся с ними.

Мы тоже познакомимся с ними.

Блок

Итак, это не на самом деле из листового металла, а набор U-образных профилей, пластин и труб из мягкой стали, сваренных методом MIG. «Мы начали с куска швеллерной стали толщиной в дюйм, шириной 8 дюймов, длиной 22 дюйма и глубиной 4 дюйма», — рассказывает Пит. «В верхней части канала мы приварили четыре куска толстостенной стальной трубы длиной 4 дюйма, внутренний диаметр 4 дюйма и внешний диаметр 5 дюймов. Поверх трубы мы приварили дюймовую пластину, чтобы сформировать Спереди и сзади были приварены дополнительные дюймовые пластины, завершающие основную оболочку блока. Верхняя половина основных стенок изготовлена из стального листа толщиной 1 дюйм». В блоке используется стандартное переднее уплотнение малого блока Chevy и 19Цельное заднее основное уплотнение модели 86 и более поздних версий.

Мы хотели большое отверстие для максимальной площади клапана на стороне впуска.

Вращающийся узел

Aardema пошла с ходом 3 дюйма. По его мнению, «старые 302-дюймовые Шевроле и Форды с 3-дюймовым ходом работают лучше, чем большинство других двигателей, и этот ход позволяет нам по-прежнему иметь приличный крутящий момент. Все зависит от того, какая площадь клапана нам нужна, чтобы увеличить мощность. — мы просто работали в обратном направлении». Кроуэр сделал кривошип и стержни; КП, поршни; Total Seal, кольца. Оба имеют зазор 0,022 дюйма, два верхних компрессионных кольца изготовлены из инструментальной стали h23 и высокопрочного чугуна соответственно. «Мы не слишком сильно натягивали масляное кольцо. Нам нужен был действительно прочный сухой картер, и мы не знали, какой вакуум должны будут удерживать кольца». С тех пор, как были сделаны эти фотографии, основные вращающиеся части были отправлены для нанесения высококачественного покрытия.

По его мнению, «старые 302-дюймовые Шевроле и Форды с 3-дюймовым ходом работают лучше, чем большинство других двигателей, и этот ход позволяет нам по-прежнему иметь приличный крутящий момент. Все зависит от того, какая площадь клапана нам нужна, чтобы увеличить мощность. — мы просто работали в обратном направлении». Кроуэр сделал кривошип и стержни; КП, поршни; Total Seal, кольца. Оба имеют зазор 0,022 дюйма, два верхних компрессионных кольца изготовлены из инструментальной стали h23 и высокопрочного чугуна соответственно. «Мы не слишком сильно натягивали масляное кольцо. Нам нужен был действительно прочный сухой картер, и мы не знали, какой вакуум должны будут удерживать кольца». С тех пор, как были сделаны эти фотографии, основные вращающиеся части были отправлены для нанесения высококачественного покрытия.

Головка

Пит говорит, что ни одна из существующих головок блока цилиндров с верхним расположением распредвала не могла обеспечить поток воздуха, необходимый для достижения его целей по производительности. Еще раз, без проблем: команда Пита разработала и изготовила собственную трехклапанную алюминиевую головку. Почему не четырехклапанный? С большим кулачком клапаны ударялись друг о друга. Но с какой стороны нужен дополнительный клапан? Пит говорит о впуске: сторона впуска двигателя без наддува нуждается в наибольшей помощи, потому что она должна всасывать воздух и топливо, но выхлопу помогает поршень, выталкивающий воздух из камеры. Для двойного впуска Aardema обработала 7-миллиметровые 2,200-дюймовые клапаны Del West до 1,875 дюймов («Я обнаружил, что они использовались по 6 долларов каждый на eBay»). Выхлопные трубы представляют собой новые 516-дюймовые штоки и 1,875-дюймовые клапаны Ferrea NASCAR.

Еще раз, без проблем: команда Пита разработала и изготовила собственную трехклапанную алюминиевую головку. Почему не четырехклапанный? С большим кулачком клапаны ударялись друг о друга. Но с какой стороны нужен дополнительный клапан? Пит говорит о впуске: сторона впуска двигателя без наддува нуждается в наибольшей помощи, потому что она должна всасывать воздух и топливо, но выхлопу помогает поршень, выталкивающий воздух из камеры. Для двойного впуска Aardema обработала 7-миллиметровые 2,200-дюймовые клапаны Del West до 1,875 дюймов («Я обнаружил, что они использовались по 6 долларов каждый на eBay»). Выхлопные трубы представляют собой новые 516-дюймовые штоки и 1,875-дюймовые клапаны Ferrea NASCAR.

Кулачки и клапанный механизм

Основываясь на старой технологии двигателя Offy Indy, Кевин Браун изготовил заготовки впускного и выпускного кулачков с размерами, соответствующими расстоянию между отверстиями нового двигателя (намного больше, чем у старого Offy), а затем отправил их в Schneider. Гоночные кулачки для профильного шлифования. Основанная Дэйвом Шнайдером, компания выпускает камеры с начала 1950-х годов. Для двигателя Aardema были выбраны профили лопастей, основанные на оригинальном кулачке Offy No. 1. Один из самых первых кулачков Schneider, эти лепестки были вручную разработаны Дэйвом около 19 лет.55 г. до н.э. (до компьютера). Намного опережая свое время по сравнению с тем, что было тогда общедоступно, они даже имели рампы с обратным радиусом для более быстрого открытия и закрытия клапанов, но современный анализ Spintron показывает нулевой отскок седла при 7000 об / мин, беспрецедентный для той эпохи (и неплохой даже сегодня). ). Более того, технологические достижения клапанных пружин 21-го века позволяют Schneider увеличить подъемную силу основного профиля лепестка, чем это было возможно в прежние времена, что важно из-за гораздо большей площади клапана Aardema.

Гоночные кулачки для профильного шлифования. Основанная Дэйвом Шнайдером, компания выпускает камеры с начала 1950-х годов. Для двигателя Aardema были выбраны профили лопастей, основанные на оригинальном кулачке Offy No. 1. Один из самых первых кулачков Schneider, эти лепестки были вручную разработаны Дэйвом около 19 лет.55 г. до н.э. (до компьютера). Намного опережая свое время по сравнению с тем, что было тогда общедоступно, они даже имели рампы с обратным радиусом для более быстрого открытия и закрытия клапанов, но современный анализ Spintron показывает нулевой отскок седла при 7000 об / мин, беспрецедентный для той эпохи (и неплохой даже сегодня). ). Более того, технологические достижения клапанных пружин 21-го века позволяют Schneider увеличить подъемную силу основного профиля лепестка, чем это было возможно в прежние времена, что важно из-за гораздо большей площади клапана Aardema.

Топливо, воздух, искра

Управление двигателем полностью электронное. Смонтированный и настроенный Томом Хабжиком из EFI West, он основан на ЭБУ PE-3 от Performance Electronics (компьютер), дистрибьютором которого он является. В конфигурации он полностью управляет воздухом, топливом и искрой, используя комбинацию отображения Alpha-N (положение дроссельной заслонки), датчика MAP и широкополосного датчика кислорода. В настоящее время в каждом цилиндре используется две форсунки (всего восемь на этом четырехцилиндровом): низкоскоростная «низкоскоростная» форсунка для лучшего запуска, холостого хода и работы на низких оборотах, а также высокоскоростная форсунка сверху. каждый стек, который поступает примерно на 50 процентов.

Смонтированный и настроенный Томом Хабжиком из EFI West, он основан на ЭБУ PE-3 от Performance Electronics (компьютер), дистрибьютором которого он является. В конфигурации он полностью управляет воздухом, топливом и искрой, используя комбинацию отображения Alpha-N (положение дроссельной заслонки), датчика MAP и широкополосного датчика кислорода. В настоящее время в каждом цилиндре используется две форсунки (всего восемь на этом четырехцилиндровом): низкоскоростная «низкоскоростная» форсунка для лучшего запуска, холостого хода и работы на низких оборотах, а также высокоскоростная форсунка сверху. каждый стек, который поступает примерно на 50 процентов.

На динамометрическом стенде

Все еще находясь на ранней стадии цикла разработки, всего два дня на динамометрическом стенде, двигатель Aardema на данный момент развивает крутящий момент 265,1 фунт-фут и 388,7 л.с. Это примерно 2,15 л.с./куб.см. Как ни странно, оба пика приходятся на 7700 об/мин. Даже на гоночном двигателе высокого класса вы обычно ожидаете, что пики будут возникать с интервалом не менее 1000 об/мин — в данном случае при 8700 об/мин или даже выше. Там также странный всплеск после пиков. «Прямо сейчас, — говорит Аардема, — мы не знаем, что это — расположение форсунок, длина впускного патрубка или коллекторы, удерживающие двигатель». С учетом того, что через два впускных отверстия в совокупности поступает около 540 кубических футов в минуту при подъеме на 0,650 дюйма, эта математика показывает, что при полной разработке архитектура двигателя Пита потенциально может развивать мощность около 550 л.с. без наддува. В краткосрочной перспективе 425450 л.с. должно быть более чем достаточно, чтобы разогнать его 2500-фунтовый Lakester до 260 миль в час, побив текущий рекорд класса в 253 мили в час. Пока это написано, у него есть еще год, чтобы потрепаться. Вы можете поспорить, что он будет придерживаться его. Мы будем держать вас в курсе.

Даже на гоночном двигателе высокого класса вы обычно ожидаете, что пики будут возникать с интервалом не менее 1000 об/мин — в данном случае при 8700 об/мин или даже выше. Там также странный всплеск после пиков. «Прямо сейчас, — говорит Аардема, — мы не знаем, что это — расположение форсунок, длина впускного патрубка или коллекторы, удерживающие двигатель». С учетом того, что через два впускных отверстия в совокупности поступает около 540 кубических футов в минуту при подъеме на 0,650 дюйма, эта математика показывает, что при полной разработке архитектура двигателя Пита потенциально может развивать мощность около 550 л.с. без наддува. В краткосрочной перспективе 425450 л.с. должно быть более чем достаточно, чтобы разогнать его 2500-фунтовый Lakester до 260 миль в час, побив текущий рекорд класса в 253 мили в час. Пока это написано, у него есть еще год, чтобы потрепаться. Вы можете поспорить, что он будет придерживаться его. Мы будем держать вас в курсе.

Абсолютно новый двигатель: дизельный двигатель Buck Marine

Когда вы находитесь посреди океана на своей рыболовной снасти, а двигатель выходит из строя, разве не здорово иметь возможность быстро выполнить ин- место ремонта? Это то, что случилось с Кеннетом Майклом Баком, и это привело его к разработке своего потенциально революционного двигателя Buck, уникальной новой архитектуры двигателя с толкателем, который не только должен обеспечивать исключительную долговечность в первую очередь, но, если что-то пойдет не так, супер. — простота обслуживания и ремонта. «Все можно отремонтировать, начиная с верхней части двигателя, даже коренные подшипники», — объясняет Бак. «Вы можете заменить кривошип, пока блок остается на опорах. Штоки и поршни можно менять местами, не сливая масло и не сбрасывая поддон. Вы можете заменить весь отдельный цилиндр, включая шатун, за 10 минут или меньше. Двигатель никогда не нужно полностью перестраивать или переделывать как единое целое. Большинство деталей достаточно легкие, чтобы их можно было доставить через UPS. Ни один другой двигатель не может сделать ничего из этого».

— простота обслуживания и ремонта. «Все можно отремонтировать, начиная с верхней части двигателя, даже коренные подшипники», — объясняет Бак. «Вы можете заменить кривошип, пока блок остается на опорах. Штоки и поршни можно менять местами, не сливая масло и не сбрасывая поддон. Вы можете заменить весь отдельный цилиндр, включая шатун, за 10 минут или меньше. Двигатель никогда не нужно полностью перестраивать или переделывать как единое целое. Большинство деталей достаточно легкие, чтобы их можно было доставить через UPS. Ни один другой двигатель не может сделать ничего из этого».

Двигатель будет отслеживать динамическое давление в отдельных цилиндрах в режиме реального времени, позволяя мозгу изменять длительность прямого импульса топливной форсунки для поддержания оптимального давления в цилиндре, что означает, что один и тот же агрегат может работать практически на любом топливе независимо от его коэффициента БТЕ. Тот же датчик также обеспечивает заблаговременное предупреждение о том, что в ближайшее время может потребоваться обслуживание. Бак говорит, что по сравнению с обычными двигателями его конструкция позволяет сократить складские запасы запчастей как минимум на 60 процентов, а время простоя двигателя — на 80 процентов. Хотя изначально эта концепция «ремонта на месте» была ориентирована на рынок морских дизельных двигателей, она, очевидно, имеет интересные последствия для внедорожников, коммерческих грузовиков и военной техники. В настоящее время Бак пытается привлечь капитал для запуска двигателя в производство. «Мы будем производить их в течение 18 месяцев, если у нас будут средства для подготовки к массовому производству». Если у вас есть 150 миллионов долларов, пожалуйста, свяжитесь с Баком.

Бак говорит, что по сравнению с обычными двигателями его конструкция позволяет сократить складские запасы запчастей как минимум на 60 процентов, а время простоя двигателя — на 80 процентов. Хотя изначально эта концепция «ремонта на месте» была ориентирована на рынок морских дизельных двигателей, она, очевидно, имеет интересные последствия для внедорожников, коммерческих грузовиков и военной техники. В настоящее время Бак пытается привлечь капитал для запуска двигателя в производство. «Мы будем производить их в течение 18 месяцев, если у нас будут средства для подготовки к массовому производству». Если у вас есть 150 миллионов долларов, пожалуйста, свяжитесь с Баком.

Абсолютно новый двигатель: Falconer V12

В течение многих лет Райан Фалконер был лидером в разработке высококачественных малоблочных двигателей Chevy V8 и 90-градусных гоночных двигателей V6. Некоторые из его старых GTP V6 3,0 л с турбонаддувом развивали мощность более 1200 л.с. Еще в конце 1980-х компания Falconer объединилась с производителем авиационных двигателей и гонщиком Дэйвом Зеушелем для разработки самолета V12 на основе малоблочной архитектуры Chevy. Zeuschel был убит, но Falconer продолжил его разработку и по сей день. Фальконер объясняет, что он «хотел большой двигатель объемом в кубический дюйм в небольшом корпусе. Архитектура Chevy обеспечивает большую мощность в компактном корпусе. Я только что добавил еще четыре цилиндра!0005

Еще в конце 1980-х компания Falconer объединилась с производителем авиационных двигателей и гонщиком Дэйвом Зеушелем для разработки самолета V12 на основе малоблочной архитектуры Chevy. Zeuschel был убит, но Falconer продолжил его разработку и по сей день. Фальконер объясняет, что он «хотел большой двигатель объемом в кубический дюйм в небольшом корпусе. Архитектура Chevy обеспечивает большую мощность в компактном корпусе. Я только что добавил еще четыре цилиндра!0005

«Первоначально авиастроительные компании собирались купить 300 двигателей для копий P-51 Mustang, но они не выполнили свою часть сделки. Я все равно продолжал. Я построил около 60 двигателей. для различных рынков. Я делаю производственные партии из 20 алюминиевых блоков и отливок головки за раз. Обычное ожидание получения одного из них составляет около 1012 недель. Стандартный двигатель имеет диаметр цилиндра 418 дюймов и ход поршня 3 дюйма, который выходит до 601,4 кубических дюйма». Как и у OE Chevy 90-градусного двигателя V6, блоков 9. 0 градусов с рукоятками с нечетным пламенем. «Базовые двигатели начинаются с 65 000 долларов США. Опции включают в себя турбонаддув, нагнетатели и различные рабочие объемы, как в уличной, так и в гоночной комплектации. «Я сделал двигатель с турбонаддувом на 500 кубических сантиметров, который выдавал 1650 л.с.».

0 градусов с рукоятками с нечетным пламенем. «Базовые двигатели начинаются с 65 000 долларов США. Опции включают в себя турбонаддув, нагнетатели и различные рабочие объемы, как в уличной, так и в гоночной комплектации. «Я сделал двигатель с турбонаддувом на 500 кубических сантиметров, который выдавал 1650 л.с.».

Совершенно новый двигатель: Hartley Ent.

Джон Хартли-младший был вдохновлен на разработку собственного двигателя, когда мотоцикл Suzuki Hayabusa со скоростью 200 миль в час промчался мимо его Lotus 7. «Почему моя машина не может звучать так?» — подумал он. другой, и он разработал серию доработанных двигателей, основанных на головке блока цилиндров DOHC Hayabusa. Первоначально были доступны как четырехцилиндровый (h3), так и V8 (h2). Чрезвычайно компактный, без наддува, h2 V8 использовал две головки Suzuki, рабочий объем 3,0 л, и был продан за 45 000 долларов. Он развивал мощность 450 470 л. Ford Duratec 2.0L L4, — утверждает Хартли. — Двигатель можно сделать таким легким, потому что он основан на мотоциклетной технологии, а также потому, что блок изготовлен из алюминиевого сплава 7075 (примерно в два раза прочнее более распространенного 6061). Безнаддувные двигатели h2 работают со статической компрессией 12,513,5: 1 на насосном газе с использованием систем управления двигателем DTA или MoTeC. Доступны специальные задние пластины для крепления различных колоколов, но на самом деле они предназначены для «специальных гоночных автомобилей» в классах с малым рабочим объемом, использующих низкопрофильные гоночные коробки передач или трансмиссии. В 2015 году Hartley заменяет оригинальные двигатели серии «H» новой, более надежной серией «Bolt».

— Двигатель можно сделать таким легким, потому что он основан на мотоциклетной технологии, а также потому, что блок изготовлен из алюминиевого сплава 7075 (примерно в два раза прочнее более распространенного 6061). Безнаддувные двигатели h2 работают со статической компрессией 12,513,5: 1 на насосном газе с использованием систем управления двигателем DTA или MoTeC. Доступны специальные задние пластины для крепления различных колоколов, но на самом деле они предназначены для «специальных гоночных автомобилей» в классах с малым рабочим объемом, использующих низкопрофильные гоночные коробки передач или трансмиссии. В 2015 году Hartley заменяет оригинальные двигатели серии «H» новой, более надежной серией «Bolt».

Абсолютно новый двигатель: Mercury Racing QC4v

Подразделение Mercury Racing давно известно своими высокопроизводительными подвесными лодочными двигателями и автомобильными пропульсивными системами с поворотно-откидной колонкой для морских применений. В частности, большие блоки Merc на базе Chevy имеют огромное количество поклонников в мире лодок. Подразделение Merc MerCruiser также собирало двигатели Corvette LT5 DOHC начала 1990-х годов по контракту с GM.

В частности, большие блоки Merc на базе Chevy имеют огромное количество поклонников в мире лодок. Подразделение Merc MerCruiser также собирало двигатели Corvette LT5 DOHC начала 1990-х годов по контракту с GM.

В самых суровых условиях эксплуатации оффшорные гоночные и высокопроизводительные лодки, оснащенные несколькими двигателями, проводят часы на полном газу, при этом лодки скачут по волнам на высокой скорости. Винт может выпасть из воды, вызывая резкие колебания оборотов, если «дроссельщик» не будет осторожен. Рик Маки из Merc сравнивает оффшорные гонки с «сбрасыванием трактора и прицепа с пандуса гаража на третьем этаже в ожидании, что ничего не произойдет».

Но лодки становятся все больше, а их владельцы требуют еще большей производительности. Маки утверждает, что классический Chevy с большим блоком достиг конца линейки с точки зрения его разработки для мощных судовых двигателей. «Наша предыдущая линейка биг-блоков была оснащена наддувом и развивала максимальную мощность 1200 л. с. На этом уровне мы действительно расширяли границы. Они требовали полного обновления через 150 часов».

с. На этом уровне мы действительно расширяли границы. Они требовали полного обновления через 150 часов».

Решение Merc: разработать совершенно новую архитектуру. То, что он называет «QC4v», — это DOHC 9.Двигатель объемом 0,0 л (552 куб. см) на основе алюминиевого блока и головок, который в своей «конфигурации 1350» с двойным турбонаддувом надежно развивает мощность 1350 л.с. в течение нескольких часов на бензине с октановым числом 91. Есть также модель 1100, вариант с 89-октановым числом, который развивает «всего» 1100 л.с., плюс окончательный «1650», который выдает (как вы уже догадались) 1650 л.с. на гоночном бензине с октановым числом 112. У всех кривые крутящего момента такие же плоские, как у бильярдного стола. Потребительские модели имеют годовую гарантию и должны надежно проработать 300400 часов, прежде чем потребуется полная разборка.

Несмотря на то, что изначально компания Mercury создавалась для морского рынка, недавно компания Mercury представила двигатели на базе QC4v для наземных транспортных средств. Предлагаются различные конфигурации, от длинных блоков до полных, готовых к работе моделей с различной номинальной мощностью. Блоки QC4v имеют традиционную форму колокола Chevy V8, но используют метрические болты (как и весь двигатель). Крепления двигателя аналогичны (но не идентичны) олдскульному Chevy V8, и, конечно же, блок намного длиннее, чтобы вместить огромные 4,567-дюймовые отверстия (ход поршня 4,213). Базовый длинный блок с крышкой ГРМ и масляным поддоном с сухим картером весит 645 фунтов. Сегодня вы можете заказать полный автомобильный ящик без выхлопа примерно за 68 000 долларов.

Предлагаются различные конфигурации, от длинных блоков до полных, готовых к работе моделей с различной номинальной мощностью. Блоки QC4v имеют традиционную форму колокола Chevy V8, но используют метрические болты (как и весь двигатель). Крепления двигателя аналогичны (но не идентичны) олдскульному Chevy V8, и, конечно же, блок намного длиннее, чтобы вместить огромные 4,567-дюймовые отверстия (ход поршня 4,213). Базовый длинный блок с крышкой ГРМ и масляным поддоном с сухим картером весит 645 фунтов. Сегодня вы можете заказать полный автомобильный ящик без выхлопа примерно за 68 000 долларов.

Trending Pages

Полицейские машины Tesla!? Как, почему и кто их строит

Выставка передвижных автомобилей вторгается на трассу NASCAR старой школы: обширная галерея с третьего дня Power Tour

Roadkill Nights возвращается в Вудворд! Все, что вам нужно знать

Доступ запрещен: NHTSA инструктирует автопроизводителей игнорировать закон штата Массачусетс о доступе к данным

Рекомендуемые статьи MotorTrend

Как установить высокоэффективную топливную систему Muscle Car

Johnny Hunkins|

Ночи дорожного убийства возвращаются в Вудворд! Все, что вам нужно знать

Майкл Галими |

Ford Mustang Секретное оружие Dark Horse — аэродинамическая труба со скоростью 200 миль в час

Мэтью Чудзински|

Выставка передвижных автомобилей вторгается в старую школу NASCAR Track: Огромная галерея из 3-го дня Power Tour

Майкл Галими|

Лучший Tri-Five Chevy

Джонни Ханкинс |

На максимум: HOT ROD Power Tour Круизы, заполните zMax Dragway до предела!

Майкл Галими |