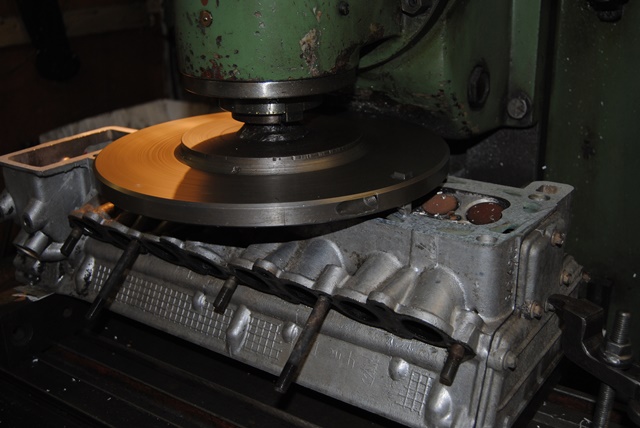

Фреза для фрезеровки гбц

Головка блока цилиндров в двигателе – это достаточно специфический узел. Неисправности этого механизма могут приводить к полной неработоспособности транспортного средства. К примеру, нарушения сопряжения поверхности ГБЦ и блока цилиндров могут быть вызваны пробоем прокладки. Это влечет за собой и другие неприятности. Так, в масло попадает антифриз. В расширительном бачке и в системе охлаждения тоже будет масло. Если эксплуатировать автомобиль с такой неисправностью, то двигатель погибнет окончательно. Следовательно, проблему необходимо срочно устранять. Восстановить плоскости головки поможет такая операция, как фрезеровка ГБЦ.

Характеристика ГБЦ

Головка блока цилиндров, как уже было замечено выше, – один из важнейших узлов любых двигателей внутреннего сгорания. В головке установлены все основные детали газораспределительного механизма ДВС.

Это сложный элемент, и чаще всего изготавливается он из алюминиевых сплавов либо из легированного чугуна. Чтобы ГБЦ и блок цилиндров двигателя могли надежно взаимодействовать друг с другом, снизу ГБЦ расширена, а ее привалочная плоскость идеально ровная.

Чтобы ГБЦ и блок цилиндров двигателя могли надежно взаимодействовать друг с другом, снизу ГБЦ расширена, а ее привалочная плоскость идеально ровная.

Особенности конструкции

В конструкции имеются самые разные элементы – это свечи зажигания, форсунки, свечи накала, распределительные валы. В головку интегрируются также клапана – впускные и впускные. Рядные двигатели оснащаются одной ГБЦ, а V-образные моторы имеют по отдельной головке на каждый ряд цилиндров.

Отверстия на ГБЦ необходимы для монтажа форсунок, свечей зажигания. В верхней нише установлены пружины клапанов, клапанные втулки, опорные шайбы, корпуса подшипников распредвала. Также в корпусе имеются отверстия для установки впускного и выпускного коллектора.

Когда нужна фрезеровка ГБЦ?

Итак, целью фрезеровки является процесс доводки поверхности головки, взаимодействующей с блоком цилиндров, до необходимых критериев привалочных плоскостей.

Данная операция выполняется в двух случаях. Обычно головку фрезеруют, когда делают тюнинг двигателя. Так, нередко уменьшают высоту ГБЦ, чтобы повысить степень сжатия мотора. Это не является актуальным для обычных автолюбителей, ибо обычным водителям вполне хватает штатных характеристик и возможностей ДВС.

Так, нередко уменьшают высоту ГБЦ, чтобы повысить степень сжатия мотора. Это не является актуальным для обычных автолюбителей, ибо обычным водителям вполне хватает штатных характеристик и возможностей ДВС.

В случае ремонта без фрезеровки ГБЦ не обойтись. Она делается обязательно. Любой капитальный ремонт двигателя не проводится без этой процедуры. Так или иначе, но любой двигатель хоть один раз, но подвергался перегреву. А перегрев пагубно влияет на привалочную плоскость. Нередко следствием перегрева является деформация головки блока. Что касается ремонта, то это могут быть любые операции. К примеру, от замены уплотнительных прокладок до ремонта или замены распределительных валов. Даже банальная пригоревшая прокладка к головке блока – уже повод для обработки.

Возможно ли фрезеровать своими руками?

Нужно понимать, что фрезеровка ГБЦ невозможна без специального оборудования, а точнее – без фрезерного станка. При наличии такого станка в гараже операция выполнима. Что касается самого станка, то главное, чтобы он был хоть немного “живой”. Вручную же можно только провести шлифовку поверхности, если пригорела прокладка.

Вручную же можно только провести шлифовку поверхности, если пригорела прокладка.

Когда головка демонтирована с мотора и установлена на станок, первым делом важна толщина фрезерования. В данном случае нужно узнать максимальную ремонтную глубину фрезеровки. Это указано в сервисной документации к автомобилю. Если этот параметр соблюдать, то никаких проблем с двигателем не возникнет.

Не стоит пытаться выполнить работу самостоятельно. Современные станки для фрезеровки ГБЦ оснащены программной системой, которая имеет высокую точность. На глаз не удастся “снять” слой металла строго необходимой толщины. Гораздо лучше для нервов и бюджета воспользоваться услугами профессионалов.

Как зачистить поверхность от старой прокладки?

Это обязательно нужно выполнить перед шлифовкой фрезеровкой ГБЦ. Понадобится обыкновенный нож или точильный камень от заточных станков. Работая камнем, делают круговые движения или движения в форме восьмерки. Они обязательно должны быть максимально плавными.

После удаления остатков прокладки будет видно, как деформирована ГБЦ. Такую обработку следует проводить до тех пор, пока не будут выровнены все неровности. В итоге нужно получить максимально ровную и желательно зеркальную плоскость. Так обеспечивается хорошее уплотнение.

Как правильно подготовить ГБЦ?

Следует помнить, что перед выполнением работ нужно проверить плоскости. Это можно сделать своими руками. Для этого нужен набор щупов и обыкновенная линейка. Последнюю кладут по очереди на каждую диагональ нижней плоскости ГБЦ и далее подбирают щуп, который пройдет между линейкой и привалочной плоскостью. Этот метод измерений не даст особой точности, но можно примерно понять, как деформирован узел. Обычно плоскость сильно деформируется в районе поршней, где имеется нагар, или в месте пробития прокладки.

Также следует учитывать, что фрезеровка ГБЦ ВАЗа должна выполняться только после полной проверки узла на микротрещины и другие дефекты. Перед этой операцией все дефекты должны быть исключены. Для того чтобы найти трещины, понадобится специальная жидкость – она сразу же покажет дефектные места.

Для того чтобы найти трещины, понадобится специальная жидкость – она сразу же покажет дефектные места.

После нанесения жидкости на поверхность ждут пять или более минут, прежде чем смыть ее. Если поверхность ГБЦ имеет дефекты, то красящий пигмент забьется именно в трещины. Но так можно обнаружить лишь внешние огрехи.

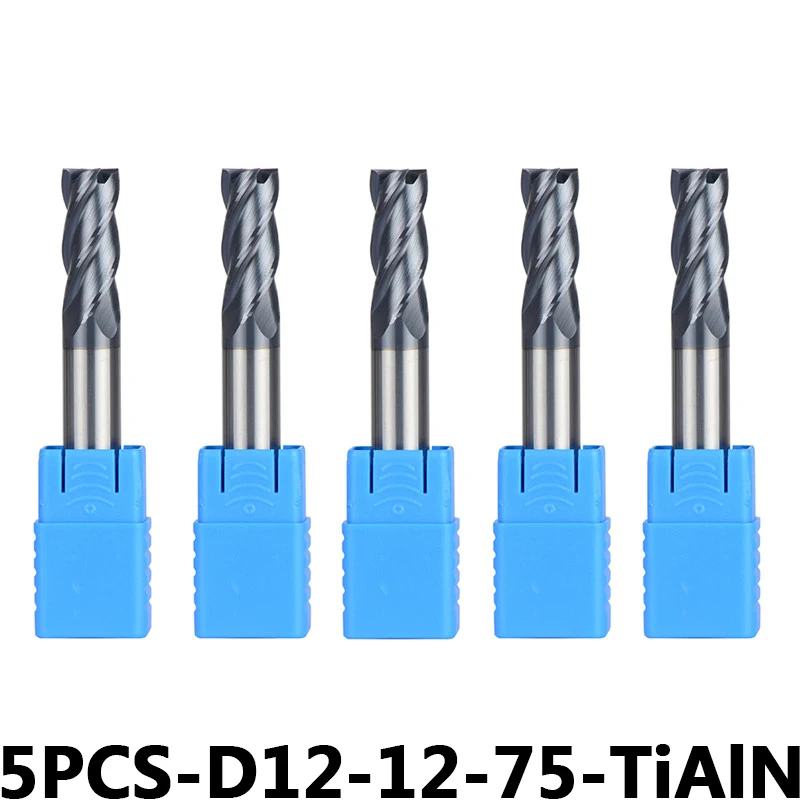

Фрезы

Станок важен не так сильно, как набор фрез для фрезеровки ГБЦ. Наиболее распространены торцевые фрезы с пятигранными пластинами. Они производились в СССР по ГОСТ 26595-85. Это мощные режущие инструменты для черновой и получистовой обработки стали и чугуна. Но данная фреза мало подходящая для работ с чистым алюминием. Однако при необходимости качество поверхности можно улучшить. Сменные пластины на таких фрезах не имеют канавки для схода стружки. Пластина получает ударные нагрузки, но качества поверхности нет. Но эти же пластины, оснащенные такой канавкой, позволяют получить поверхность в разы качественней. Что касается выбора сплавов, то он совсем маленький – в продаже можно найти Т5К10 и Т15К6.

Чтобы выполняемой своими руками фрезеровкой ГБЦ с имеющимися инструментом добиться лучших результатов, из фрезы убирают 6 клиньев и оставляют только две пластины. При работе на станке подача должна быть невысокой, а обороты – большими.

Заключение

Не имея должного опыта работы на фрезерных станках, не стоит пытаться заниматься фрезеровкой такой ответственной детали, как ГБЦ. Лучше всего довериться профессионалам, но выбирать нужно грамотно. Сейчас услуги предоставляют разные мастера, и не все одинаково квалифицированные и опытные.

О том как нужно правильно фрезеровать плоскости головок блока цилиндров написано много.

Но в небольших городах часто профрезеровать плоскость «правильно» невозможно, просто нигде не делают(

С этим, к сожалению, столкнулся и я. Фрезеровал всю ширину ГБЦ за два прохода… Как пришлось выкручиваться, расскажу ниже)

Основное требование: чтобы станок, на котором предполагается фрезеровать ГБЦ был ещё живой)))

Не спешите радоваться, обнаружив где-нибудь рабочий станок в хорошем состоянии. Сами фрезы играют важнейшую роль в получении качественной поверхности!

Сами фрезы играют важнейшую роль в получении качественной поверхности!

Самые распространённые в различных закромах нашей Родины-это фрезы торцевые с механическим креплением пятигранных пластин по ГОСТ 26595-85. Мощные, убойные инструменты, для чернового/получистового фрезерования сталей и чугунов.

Сама по себе эта фреза плохо подходит для чистового фрезерования алюминия, но качество получаемой поверхности можно улучшить… Большинство сменных пластин для таких фрез без стружколомающей канавки, пластина выдерживает очень сильные ударные нагрузки, но качество получаемой поверхности не ахти какое. Однако, есть пластины этого типа со стружколомающей канавкой-это значительно улучшит качество поверхности!

Nikitos_62RUS

Абориген

Шлифовка или фрезеровка под металлическую прокладку ГБЦ?

3 раза разбирал мотор по причине пропуска газов в систему охлаждения, при давлении выше 1.5 бара, стоит металлическая прокладка фритекс, плоскости блока и ГБЦ фрезерованы

болты тянуться 15 кг, почти на всей плоскости блока видны следы прорыва газов в окна рубашки охлаждения, грешу только на недостаточную чистоту плоскостей, под металлическую прокладку вроде как плоскости нужно шлифовать

Причем если дуть не больше 1 бара, то вроде как держит, а если начинаешь прибавлять давление, на бусте появляется стрекотание, а потом начинает выбивать тосол из расширительного бачка.

Страница не найдена

Омологированные продукты

Подробнее

Оставить заявку на РЕМОНТ

Новости, статьи

01|09

Новая функция SPACE регистрации подвески на двойных поперечных рычагах.

Компания SPACE выпустила новую функцию регистрации подвески на двойных поперечных рычагах («Double Wishbone»), для всех моделей стендов сход развал.

12|07

Новая модель горизонтально-расточного станка с ЧПУ, модель LBM950 от COMEC (Италия).

Объявляем анонс новой модели горизонтально-расточного станка с ЧПУ, модель LBM950 от COMEC (Италия). Станок оснащен сенсорным экраном TOUCH SCREEN с программным обеспечением под контролем ЧПУ что позволяет….

Читать все

Карта сайта:

Каталог

- Подъёмное оборудование (288)

- Подъёмники для легковых автомобилей (146)

- Подъёмники для грузовых автомобилей (130)

- Траверсы (12)

- Стенды сход развал (48)

- Стенды сход развал технология 3D (5)

- Стенды сход развал технология CCD (8)

- Аксессуары к стендам сход развала SPACE (35)

- Тормозные стенды (38)

- Тормозные стенды для легковых автомобилей (11)

- Тормозные стенды для грузовых автомобилей, спецтехники (7)

- Стенды проверки и испытания амортизаторов (2)

- Стенды проверки спидометров (1)

- Аксессуары тормозные стенды SPACE (17)

- Люфт детекторы (16)

- Люфт детекторы SPACE (Италия) (14)

- Люфт детекторы MAHA (Германия) (2)

- Станки для ремонта двигателей (186)

- Станки для ремонта двигателей (28)

- Станки шлифовки ГБЦ и блоков цилиндров (7)

- Вертикально-расточные станки (6)

- Хонинговальные станки (3)

- Станки для обработки сёдел клапанов (4)

- Станки для правки дисков (2)

- Станки для ремонта тормозной системы (31)

- Станки для шлифовки керамики и кирпича (3)

- Аксессуары для металлообрабатывающих станков Comec (120)

- Мойки деталей и агрегатов (26)

- Мойки для деталей MAGIDO (Италия) (23)

- Мойки для деталей SPACE (Италия) (3)

- Оборудование для шиномонтажа (68)

- Шиномонтажные станки для легковых автомобилей (25)

- Шиномонтажные станки для грузовых автомобилей, карьерной спецтехники и автобусов (8)

- Автоматические шиномонтажные станки (25)

- Полуавтоматические шиномонтажные станки (7)

- Аксессуары для шиномонтажных станков (35)

- Балансировочное оборудование (48)

- Балансировочные стенды для легковых автомобилей (14)

- Балансировочные станки для грузовых автомобилей (6)

- Аксессуары балансировочные стенды (28)

- Стенды измерения и контроля глубины протектора шин (6)

- Вытяжки отработанных газов (104)

- Вытяжные катушки (55)

- Рельсовые вытяжные системы (14)

- Насадки на выхлопные трубы (12)

- Вентиляторы вытяжных систем (5)

- Аксессуары и компоненты систем вытяжки (12)

- Бесконтактные вытяжные рукава GTL TOUCHLESS (3)

- Оборудование для вытяжки сварочных газов (3)

- Моечное и уборочное оборудование (42)

- Аппараты высокого давления, без подогрева (8)

- Аппараты высокого давления, с подогревом (7)

- Стационарные аппараты высокого давления (7)

- Промышленные пылесосы (12)

- Аксессуары моечное оборудование (4)

- Поломоечные машины (4)

- Компрессоры (7)

- Винтовые компрессоры

- Поршневые компрессоры (7)

- Газоанализаторы и дымомеры (12)

- Оборудование заправки кондиционеров (5)

- Приборы проверки света фар (13)

- Сварочное и зарядное оборудование (21)

- Сварочное оборудование (7)

- Споттеры (5)

- Пуско-зарядное оборудование (3)

- Аксессуары и расходные материалы GYS (6)

- Стойки трансмиссионные (8)

- Запасные части (195)

- Запасные части SPACE (186)

- Запасные части RAVAGLIOLI

- Запасные части BUTLER

- Запасные части COMEC (8)

- Запасные части TECNOLUX (1)

- ВАЖНО! Правила заказа запасных частей

О магазине

- О компании

- Акции

- Лизинг

- Проектирование

- Сервисная служба

- Доставка

- Контакты

- Техподдержка / F.

A.Q.

A.Q.

Новости, статьи

01|09

Новая функция SPACE регистрации подвески на двойных поперечных рычагах.

Компания SPACE выпустила новую функцию регистрации подвески на двойных поперечных рычагах («Double Wishbone»), для всех моделей стендов сход развал.

12|07

Новая модель горизонтально-расточного станка с ЧПУ, модель LBM950 от COMEC (Италия).

Объявляем анонс новой модели горизонтально-расточного станка с ЧПУ, модель LBM950 от COMEC (Италия). Станок оснащен сенсорным экраном TOUCH SCREEN с программным обеспечением под контролем ЧПУ что позволяет….

Читать все

Фрезеровка гбц ваз 2106 | Хитрости Жизни

Содержание

На сколько можно фрезеровать голову на моторе 2106 (недоход поршня 1.9мм и круглая выемка присутствуют), чтобы дополнительно не вытачивать цековки на поршнях?

Вал будет Эстонец-3 (подъем клапанов 11.45/11.0)

UPD.

У maga675rus похожий конфиг мотора, подсказал, спасибо!

Ответ — до 2-2. 5 мм можно.

5 мм можно.

И кое-что есть в книжке Сингуринди:

У двигателя ВАЗ-2106 поршень не доходит до верха плоскости блока 1,9 мм (у ВАЗ-21011 — 0,1 мм)… Фрезерование головки блока более чем на 3 мм опасно с точки зрения вскрытия водяных каналов.

Правда, Сингуринди не рассматривает тюнинговые валы, зато в книжке есть табличка про 2106, которой нет в перепечатках в интернете:

Всем доброго! В общем, фрезернул ГБЦ на 2 мм, купил р-вал 213, разрезную шестерню, ВВ провода Наиля, новое сцепление, выставил метку на шестерне по методу Травникова, все установил на место. Выставлял по длинной риске на блоке цилиндров (ВМТ) и двигатель нифига не запустился… Сколько не крутил — 0, начал «играть» трамблером влево-вправо и в крайнем левом положении трамлера начались подхваты, выставили трамблер в середину, чуть вынул его и провернули бегунок вправо, отпустил трамблер на место и вращая его снова влевую сторону все таки завели двигатель.

На следующий день поехал к корбюраторщику, он «подправил» зажигане жопомером и, мол, все готово. За эту операцию он взял с меня 200р и я уехал, в очередной и окончательный раз убедившись, что все эти регулировки на глаз можно сделать и самому с тем же успехом.

За эту операцию он взял с меня 200р и я уехал, в очередной и окончательный раз убедившись, что все эти регулировки на глаз можно сделать и самому с тем же успехом.

Взяв ключ на 13 я выехал на страсу с прямым участком дороги и начал «обкатывать» зажигание, с полным нажатием педали газа до конца 3 передачи в одну сторону и в сокойном режиме в обратную. Чуть крутану трамблер в сторону раннего зажигания и повторял операцию, чуть в позднее и опять испытывал. В общем «нащупал» таким образом оптимальный УОЗ для себя, что бы и тяга была и ничего не звенело.

Там же мы начали замерять разгон до 100 км/ч. (2 человека в машине). Включили Яндекс навигатор и по нему отмеряли 100 км/ч, по спидометру это оказалось 110 км/ч.

3 раза подряд результаты были около 13 сек. В первый раз примерно 13 с хвостиком, второй раз 12 с хвостиком и в последний раз почти ровно 13. С неотригулированной педалью сцепления, приходилось сильно её утапливать, что бы переключиться, что не позволяло переключать передачи с максимально возможной скоростью.

Но машина начала глохнуть уже после второго раза, сначала я подумал, может карб засорился, а точнее канал ХХ. Когда машина заглохла после после 3-го замера, уже подумал, что стершся шток (толкатель) бензонасоса, сразу оттуда мы поехали за этим штоком в магазин, но недоехав до магазина машинв заглохла окончательно, открыв капот я обнаружил, что слетел центральный провод с трамблер, а ВВ провод 3-го цилиндра тупо болтался на свече. Все поставил на место и двигатель ощутимо оживился, хотя и в момент замеров он не троил, тупо глох во время разворотов на трассе.

Короче, уже небыло настроения ехать снова делать замеры, я просто понял для себя, что до 100 км/ч она теперь разгоняется точно не больше, чем за 13 сек. Меня это пока что удовлетворяет. Есть еще кое какие мысли по доработке карба, вот тогда можно будет сделать окончательные замеры.

Итог: в первый раз в жизни, разгоняясь с педалью в пол, я почувствовал, как Жигули ускоряются, то есть чувствуется именно как машина ускоряется, не тупо слышно, что мотор набирает обороты, а именно чувствуется ускорение — это бесценно.

На 1 литре бензина в бутылке я проехал 11 км, в спокойном режиме, скажем так, в городском. В динамичном режиме не замерял.

Обороты теперь на первых трёх передачах не затухают вплодь до 6 тысяч, то есть стрелка тахометра уверенно идет до 5500-5800 оборотов. Раньше доходя до 4000 оборотов, стрелка тахометра как будто замирала.

P.S дал другу прокатиться, он подсадил еще 3 парней, 1 из них «всю жизнь» проездил на Жигулях, ну как проездил, он их убивал. Так вот он клялся, что под капотом 16 кл. двигатель и отказывался верить, что это карбюраторный 06 двигатель, удивлению его не было предела, когда они остановились и он открыл капот.

Результатом я даволен. В планах доработать карб, поставить облегченный маховик (хотя уже сомневаюсь), и выхлоп 4-2-1.

Цена вопроса:

Карбюратор Солекс 53 с разбора 1000р + его ремонт 1000р (цена нового 4500р)

Распредвал 213 с постелью 1800р

Разрезная шестерня 800р

Сцепление 1900р

ВВ провода Наиля 800р

Фрезеровка ГБЦ 500р

Плюс всякие мелочи, типа шлангов, прокладок, тяг и т. д еще около 800р

д еще около 800р

Как доработаю карб, все это дело тонко настрою — будет видео с замером до 100 км/ч.

Головка блока цилиндров в двигателе – это достаточно специфический узел. Неисправности этого механизма могут приводить к полной неработоспособности транспортного средства. К примеру, нарушения сопряжения поверхности ГБЦ и блока цилиндров могут быть вызваны пробоем прокладки. Это влечет за собой и другие неприятности. Так, в масло попадает антифриз. В расширительном бачке и в системе охлаждения тоже будет масло. Если эксплуатировать автомобиль с такой неисправностью, то двигатель погибнет окончательно. Следовательно, проблему необходимо срочно устранять. Восстановить плоскости головки поможет такая операция, как фрезеровка ГБЦ.

Характеристика ГБЦ

Головка блока цилиндров, как уже было замечено выше, – один из важнейших узлов любых двигателей внутреннего сгорания. В головке установлены все основные детали газораспределительного механизма ДВС.

Это сложный элемент, и чаще всего изготавливается он из алюминиевых сплавов либо из легированного чугуна. Чтобы ГБЦ и блок цилиндров двигателя могли надежно взаимодействовать друг с другом, снизу ГБЦ расширена, а ее привалочная плоскость идеально ровная.

Чтобы ГБЦ и блок цилиндров двигателя могли надежно взаимодействовать друг с другом, снизу ГБЦ расширена, а ее привалочная плоскость идеально ровная.

Особенности конструкции

В конструкции имеются самые разные элементы – это свечи зажигания, форсунки, свечи накала, распределительные валы. В головку интегрируются также клапана – впускные и впускные. Рядные двигатели оснащаются одной ГБЦ, а V-образные моторы имеют по отдельной головке на каждый ряд цилиндров.

Отверстия на ГБЦ необходимы для монтажа форсунок, свечей зажигания. В верхней нише установлены пружины клапанов, клапанные втулки, опорные шайбы, корпуса подшипников распредвала. Также в корпусе имеются отверстия для установки впускного и выпускного коллектора.

Когда нужна фрезеровка ГБЦ?

Итак, целью фрезеровки является процесс доводки поверхности головки, взаимодействующей с блоком цилиндров, до необходимых критериев привалочных плоскостей.

Данная операция выполняется в двух случаях. Обычно головку фрезеруют, когда делают тюнинг двигателя. Так, нередко уменьшают высоту ГБЦ, чтобы повысить степень сжатия мотора. Это не является актуальным для обычных автолюбителей, ибо обычным водителям вполне хватает штатных характеристик и возможностей ДВС.

Так, нередко уменьшают высоту ГБЦ, чтобы повысить степень сжатия мотора. Это не является актуальным для обычных автолюбителей, ибо обычным водителям вполне хватает штатных характеристик и возможностей ДВС.

В случае ремонта без фрезеровки ГБЦ не обойтись. Она делается обязательно. Любой капитальный ремонт двигателя не проводится без этой процедуры. Так или иначе, но любой двигатель хоть один раз, но подвергался перегреву. А перегрев пагубно влияет на привалочную плоскость. Нередко следствием перегрева является деформация головки блока. Что касается ремонта, то это могут быть любые операции. К примеру, от замены уплотнительных прокладок до ремонта или замены распределительных валов. Даже банальная пригоревшая прокладка к головке блока – уже повод для обработки.

Возможно ли фрезеровать своими руками?

Нужно понимать, что фрезеровка ГБЦ невозможна без специального оборудования, а точнее – без фрезерного станка. При наличии такого станка в гараже операция выполнима. Что касается самого станка, то главное, чтобы он был хоть немного “живой”. Вручную же можно только провести шлифовку поверхности, если пригорела прокладка.

Вручную же можно только провести шлифовку поверхности, если пригорела прокладка.

Когда головка демонтирована с мотора и установлена на станок, первым делом важна толщина фрезерования. В данном случае нужно узнать максимальную ремонтную глубину фрезеровки. Это указано в сервисной документации к автомобилю. Если этот параметр соблюдать, то никаких проблем с двигателем не возникнет.

Не стоит пытаться выполнить работу самостоятельно. Современные станки для фрезеровки ГБЦ оснащены программной системой, которая имеет высокую точность. На глаз не удастся “снять” слой металла строго необходимой толщины. Гораздо лучше для нервов и бюджета воспользоваться услугами профессионалов.

Как зачистить поверхность от старой прокладки?

Это обязательно нужно выполнить перед шлифовкой фрезеровкой ГБЦ. Понадобится обыкновенный нож или точильный камень от заточных станков. Работая камнем, делают круговые движения или движения в форме восьмерки. Они обязательно должны быть максимально плавными.

После удаления остатков прокладки будет видно, как деформирована ГБЦ. Такую обработку следует проводить до тех пор, пока не будут выровнены все неровности. В итоге нужно получить максимально ровную и желательно зеркальную плоскость. Так обеспечивается хорошее уплотнение.

Как правильно подготовить ГБЦ?

Следует помнить, что перед выполнением работ нужно проверить плоскости. Это можно сделать своими руками. Для этого нужен набор щупов и обыкновенная линейка. Последнюю кладут по очереди на каждую диагональ нижней плоскости ГБЦ и далее подбирают щуп, который пройдет между линейкой и привалочной плоскостью. Этот метод измерений не даст особой точности, но можно примерно понять, как деформирован узел. Обычно плоскость сильно деформируется в районе поршней, где имеется нагар, или в месте пробития прокладки.

Также следует учитывать, что фрезеровка ГБЦ ВАЗа должна выполняться только после полной проверки узла на микротрещины и другие дефекты. Перед этой операцией все дефекты должны быть исключены. Для того чтобы найти трещины, понадобится специальная жидкость – она сразу же покажет дефектные места.

Для того чтобы найти трещины, понадобится специальная жидкость – она сразу же покажет дефектные места.

После нанесения жидкости на поверхность ждут пять или более минут, прежде чем смыть ее. Если поверхность ГБЦ имеет дефекты, то красящий пигмент забьется именно в трещины. Но так можно обнаружить лишь внешние огрехи.

Фрезы

Станок важен не так сильно, как набор фрез для фрезеровки ГБЦ. Наиболее распространены торцевые фрезы с пятигранными пластинами. Они производились в СССР по ГОСТ 26595-85. Это мощные режущие инструменты для черновой и получистовой обработки стали и чугуна. Но данная фреза мало подходящая для работ с чистым алюминием. Однако при необходимости качество поверхности можно улучшить. Сменные пластины на таких фрезах не имеют канавки для схода стружки. Пластина получает ударные нагрузки, но качества поверхности нет. Но эти же пластины, оснащенные такой канавкой, позволяют получить поверхность в разы качественней. Что касается выбора сплавов, то он совсем маленький – в продаже можно найти Т5К10 и Т15К6.

Чтобы выполняемой своими руками фрезеровкой ГБЦ с имеющимися инструментом добиться лучших результатов, из фрезы убирают 6 клиньев и оставляют только две пластины. При работе на станке подача должна быть невысокой, а обороты – большими.

Заключение

Не имея должного опыта работы на фрезерных станках, не стоит пытаться заниматься фрезеровкой такой ответственной детали, как ГБЦ. Лучше всего довериться профессионалам, но выбирать нужно грамотно. Сейчас услуги предоставляют разные мастера, и не все одинаково квалифицированные и опытные.

Шлифовка или фрезеровка под металлическую прокладку ГБЦ?

Nikitos_62RUS

Абориген

#1

#1

Шлифовка или фрезеровка под металлическую прокладку ГБЦ?

3 раза разбирал мотор по причине пропуска газов в систему охлаждения, при давлении выше 1. 5 бара, стоит металлическая прокладка фритекс, плоскости блока и ГБЦ фрезерованы

5 бара, стоит металлическая прокладка фритекс, плоскости блока и ГБЦ фрезерованы

болты тянуться 15 кг, почти на всей плоскости блока видны следы прорыва газов в окна рубашки охлаждения, грешу только на недостаточную чистоту плоскостей, под металлическую прокладку вроде как плоскости нужно шлифовать

Причем если дуть не больше 1 бара, то вроде как держит, а если начинаешь прибавлять давление, на бусте появляется стрекотание, а потом начинает выбивать тосол из расширительного бачка.

Nikitos_62RUS

Абориген

#2

#2

ниже на фотках видно следы пропуска газов на 1 и 4 цилиндрах при первом разборе мотора, тут явно отжималась плоскость ГБЦ под которой рубашка охлаждения т. к толщина стенки там была всего 5 мм ( башка готовилась под атмо и с плоскости снято почти 4 мм) , эту проблему мы устранили вскрыв рубашки и наварив ребра жесткости, но проблемма не исчезла….

к толщина стенки там была всего 5 мм ( башка готовилась под атмо и с плоскости снято почти 4 мм) , эту проблему мы устранили вскрыв рубашки и наварив ребра жесткости, но проблемма не исчезла….

ANT25

Заблокирован

#3

#3

это детон.

Можно вечно шлифовать и фрезеровать.

Nikitos_62RUS

Абориген

#4

#4

ANT25 написал(а):

это детон.

Можно вечно шлифовать и фрезеровать.

Нажмите для раскрытия…

Какой нафиг детон при угле 17 гр, 98 бензине+впрыск метанола, и СЖ 7.7. и смеси 11.5

Nikitos_62RUS

Абориген

#5

#5

на 1.9 бара при угле 22 гр. даже намека на детон небыло, а тут 17 гр. и 1.5 всего

DJKJLZ

Абориген

#6

#6

частота обработки грубая (в самый раз на атмо со сток прокладкой)обороты больше подачу меньше на станке и хороший резец,если есть возм. лучше шлифовать.

лучше шлифовать.

камера сгорания с твоей поршневой ни как не дружит,это по поводу самопроизвольного воспламенения.

iron194

Завсегдатай

#7

#7

А не великоват ли момент затяжки?

30218

Новичок

#8

#8

фрезерование и шлифование-все это черновые виды обработки плоскостей. после нужно притерать на чугунной плите.до однородного матово серого цвета плоскость.что гбц так и блок.и проверять чтобы болты не упирались в конец резьбы блока….

после нужно притерать на чугунной плите.до однородного матово серого цвета плоскость.что гбц так и блок.и проверять чтобы болты не упирались в конец резьбы блока….

30218

Новичок

#9

#9

притирая вы увидете все изьяны супер чудо фрезирование и шлифования))

Nikitos_62RUS

Абориген

#10

#10

так это понятно, только нигде такую финишную обработку не сделаешь сейчас.

iron194

Завсегдатай

#11

#11

Кругов шлифовальных нет чтоли ни у кого?

Салярочкой полил и вперед денек попритираешь и норм)

SerHanT163

Заблокирован

#12

#12

iron194 написал(а):

Кругов шлифовальных нет чтоли ни у кого?

Салярочкой полил и вперед денек попритираешь и норм)

Нажмите для раскрытия. ..

..

щас тапками закидают за такие советы…

Night_Spirit

Старожил

#13

#13

Какие нах круги?Обычный фрезер с хорошими ножами делает поверхность чуть ли не зеркальной!А если камень+эмульсия то там вероятно будет работать без прокладки вообще)))

Nikitos_62RUS

Абориген

#14

#14

iron194 написал(а):

Кругов шлифовальных нет чтоли ни у кого?

Салярочкой полил и вперед денек попритираешь и норм)

Нажмите для раскрытия. ..

..

и потом радуешься заваленным краям, для ручной шлифовки нужен опыт и сноровка, почитай форумы металлообработки там можно много нового узнать)))

Nikitos_62RUS

Абориген

#15

#15

DJKJLZ написал(а):

камера сгорания с твоей поршневой ни как не дружит,это по поводу самопроизвольного воспламенения.

Нажмите для раскрытия…

по 500 сил моторы есть с такой же камерой и поршневой и ничего…

AntonSagdakov

Местный

#16

#16

Любой большой (жесткий) фрезер и нормальный резец дадут шероховатость до 1. 0, этого за глаза. На фотках шероховатость значительно больше. Шлифовать меньше 0.8 тоже не стоит, к хорошему это не приводит.

0, этого за глаза. На фотках шероховатость значительно больше. Шлифовать меньше 0.8 тоже не стоит, к хорошему это не приводит.

Dimca

Пользователь

#17

#17

вы о чем какие резцы при фрезеровки? при обработке фрез.гбц еще возможно «вертолетом» с двумя !токарными! резцами. частота выйдет Rz20 это 5 класс не более.

Что касается блока, то фрезеровкой можно исправить картину по твоему фото шероховатость Rz40, можно Rz20 сделать лобовой фрезой с зубьями Т15К6 или Н10.

А лучше канешн шлифануть и забыть, вот так выглядел блок после шлифовки поверхность зеркало:

pwr

Местный

#18

#18

Да строго детон давит. Тоже бились с такой проблемой пока непоставили поршня от ауди турбовой с правильной лужей. После этого и сток прокладка егорьевская стала нормально держать любой буст.

DJKJLZ

Абориген

#19

#19

я о том. …………………..

…………………..

DJKJLZ

Абориген

#20

#20

30218 написал(а):

фрезерование и шлифование-все это черновые виды обработки плоскостей. после нужно притерать на чугунной плите.до однородного матово серого цвета плоскость.что гбц так и блок.и проверять чтобы болты не упирались в конец резьбы блока….

Нажмите для раскрытия…

знаете советчики притеральщики,заваливайте углы дальше,я каждый день это вижу и нех. тут расказывать.

Доработка головки блока цилиндров (ГБЦ)

Автолюбители, независимо от стажа владения машиной, постоянно ищут способы повышения мощности двигателя. Есть несколько вариантов усовершенствования вашего автомобиля, одним из которых является доработка головки блока цилиндров (ГБЦ).

Есть несколько вариантов усовершенствования вашего автомобиля, одним из которых является доработка головки блока цилиндров (ГБЦ).

Мы знаем, что крутящий момент, а соответственно и мощность, находятся в прямой зависимости от такого показателя, как коэффициент наполнения цилиндров рабочей смесью. Чем больше наполнение, тем больше мощность двигателя, которая растёт при смещении максимального значения крутящего момента на более высокие обороты. Для этого устанавливают распредвалы с расширенными фазами впуска/выпуска и увеличенными подъёмами клапанов, но на практике этого оказывается недостаточно. Если критически подойти к рассмотрению головки блока цилиндров, то мы увидим множество недочётов — казалось бы мелких, но именно они не дают реализовать полный потенциал мотора. Это обусловлено технологией изготовления при массовом производстве ГБЦ, и поэтому всё придётся исправлять самостоятельно или в тюнинг-ателье. Как именно? Об этом и поговорим.

Стыковка каналов ГБЦ и коллекторов

Наиболее заметным «ляпом» наших производителей можно назвать неточную стыковку отверстий каналов ГБЦ и коллекторов. Ещё с уроков физики мы помним, что любой бугорок на пути воздушного потока вызывает возникновение завихрений, а, следовательно, снижение его скорости. Здесь же у нас целые «ступеньки», от которых необходимо обязательно избавиться. Одновременно необходимо проверить прокладки под коллекторы, чтобы они также не создавали препятствий.

Ещё с уроков физики мы помним, что любой бугорок на пути воздушного потока вызывает возникновение завихрений, а, следовательно, снижение его скорости. Здесь же у нас целые «ступеньки», от которых необходимо обязательно избавиться. Одновременно необходимо проверить прокладки под коллекторы, чтобы они также не создавали препятствий.

Желательно перед началом работ посадить коллекторы на штифты. Это необходимо по той причине, что крепёж коллекторов на автомобилях ВАЗ допускает небольшое смещение плоскостей ГБЦ и коллекторов относительно друг друга, что может привести всю работу к нулевому результату. Находим места на ГБЦ и коллекторах (2 штифта на каждый по краям) для удобного засверливания. В ГБЦ металлические штифты сажаем плотно, коллекторы же должны на них надеваться легко, но без люфтов. Проделайте необходимые отверстия в прокладке. Теперь точное позиционирование коллекторов и ГБЦ обеспечено.

Следует учесть то, что если диаметр канала ГБЦ немного больше (1-1,5 мм) диаметра канала впускного коллектора, но их соосность совпадает, то этим можно пренебречь, так как сколько-нибудь значимого сопротивления это не создаст. На выпуске создаётся аналогичная ситуация, только канал ГБЦ теперь может быть немного меньше канала выпускного коллектора.

На выпуске создаётся аналогичная ситуация, только канал ГБЦ теперь может быть немного меньше канала выпускного коллектора.

Впускные/выпускные каналы ГБЦ

Если внимательно осмотреть впускные/выпускные каналы заводской головки блока цилиндров, то сразу бросаются в глаза приливы литья в районе направляющих втулок клапанов, выступающие в канал втулки и местами ломаная форма узких каналов. Используя шаровые фрезы разных форм и размеров необходимо добиться увеличения проходного сечения каналов, удалить все неровности и выступающие части. Форму канала надо изменить таким образом, чтобы его изгиб был наиболее плавным, но сохранил определенные радиусы кривизны. Внутренняя поверхность впускных каналов оставляется немного шероховатой для лучшей испаряемости бензина с их стенок. Выпускные каналы можно полировать, хотя заметного эффекта это не даст.

Поперечное сечение канала не должно быть правильной окружности. Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Проводя увеличение диаметра каналов надо учитывать близлежащие внутренние коммуникации. При неаккуратной работе можно повредить маслоканал или канал рубашки охлаждения. При работе с ГБЦ восьмиклапанных двигателей, которые применяются на переднеприводных ВАЗах, надо быть предельно осторожным. Хотя это не убережет вас при расточке одного впускного канала, в котором маслоканал проходит настолько близко, что его вскрытие неизбежно. К сожалению, даже если канал останется невскрытым, он может быть просто прикрыт тонким слоем алюминия и позже прорвётся под давлением масла работающего двигателя.

Перед началом расточки желательно в маслоканал вогнать стальную втулку, но, к сожалению, это не самый удобный вариант. Лучше устанавливать стальные или алюминиевые втулки после вскрытия канала, либо заваривать канал аргоном.

Вначале определитесь: с коллектора или ГБЦ начинать расточку. Если планируется значительное увеличение диаметра каналов, то лучше начать доработку с той детали, каналы которой имеют более тонкие стенки, а по их форме и положению затем растачиваются каналы сопрягаемой детали. В классических двигателях ВАЗ принято начинать расточку с коллектора, потому что каналы ГБЦ имеют достаточный запас толщины для последующего совмещения.

Обратите внимание на части направляющих втулок клапанов, которые выступают в каналы. Они создают заметные помехи потоку, поэтому их стараются укоротить или заострить. Иногда втулки стачивают заподлицо со стенкой канала и, хотя это в лучшей степени оптимизирует его пропускную способность, но такая доработка снижает ресурс направляющих, у которых он и так невелик на форсированных двигателях.

Клапаны

Здесь доработки направлены на увеличение пропускной способности и уменьшение веса клапанов. Увеличить пропускную способность можно изменив профиль тарелки, а также рабочие и дополнительные фаски клапана.

Увеличить пропускную способность можно изменив профиль тарелки, а также рабочие и дополнительные фаски клапана.

При переточке клапанов снимается лишний металл с обеих сторон тарелки клапана. На лицевой стороне делается небольшая выемка, а на тыльной уменьшается радиус перехода стержня в тарелку. Так же утоньшается тарелка и стержень клапана. Если вы не планируете менять втулки, то снимите лишний металл с ножки клапана от тарелки до направляющей втулки.

Уменьшение диаметра всей ножки потребует замены направляющих втулок с меньшим диаметром отверстия. На 8-клапанных моторах ВАЗ при уменьшении диаметра ножки клапана с 8 до 7 мм можно добиться снижения веса стержня на 23,5%. У 16-клапанных двигателей диаметр стержня изначально составляет 7 мм.

Можно поставить титано-алюминиевые клапаны, которые на 40% легче стальных, но они очень хрупкие и дорого стоят. Сёдла при этом приходится менять на бронзовые, которые более мягкие по сравнению с чугунными, что приводит к уменьшению отскока клапана при закрытии и дополнительно гасит ударные нагрузки.

На 8-клапанных двигателях ВАЗ рабочие фаски делают уже, угол выпускных меняют на 45º, а угол впускных — на 30º. В местах перехода тарелки клапана в рабочую фаску нарезают дополнительные фаски, что даёт прирост около 5-6%.

Дальнейшая доработка предусматривает замену клапанов на увеличенные модели. Иногда их можно устанавливать без замены сёдел, так как штатные позволяют несколько увеличить свой внутренний диаметр и диаметр рабочей фаски. Это практикуется на 16-клапанных ГБЦ 2112, на которые устанавливаются увеличенные клапаны 32/27 мм.

Также возможна установка увеличенных клапанов, предусматривающая замену сёдел. При этом вырезаются родные сёдла и устанавливаются чугунные, бронзовые или металлокерамические большего размера. В них нарезаются необходимые фаски и устанавливаются клапаны ещё большего диаметра, чем рассмотренные ранее. Этот способ дороже первого, но наиболее эффективен, а для 8-клапанных ГБЦ автомобилей ВАЗ является единственным решением. Прибавка мощности с такой доработкой достигает 8-10%. В этом случае можно установить облегчённые увеличенные клапаны 39/34 мм.

Прибавка мощности с такой доработкой достигает 8-10%. В этом случае можно установить облегчённые увеличенные клапаны 39/34 мм.

Чтобы вы могли лучше ориентироваться, мы приведем данные по клапанам, которые можно устанавливать на двигатели ВАЗ:

- — ВАЗ 2101, 21011, 2103, 2106, 21213, 21214, 2123 – клапаны от 39/34 до 42/35;

- — ВАЗ 21083, 2111, 21114, 21116, 11183, 11186 – клапаны от 39/34 до 40/34;

- — ВАЗ 2112, 21124, 21126, 21127, 21128, 21129 – клапаны от 31/27 до 33/29,

где в числителе указан диаметр тарелок впускных клапанов, а в знаменателе — диаметр выпускных.

Конечно, это не единственное решение, и вы можете подбирать размеры тарелок клапанов самостоятельно, но при этом необходимо учитывать, что для атмосферных двигателей оптимальным соотношением площади выпускного клапана по отношению к впускному — ¾ или примерно 75%. Это наглядно видно из следующих данных:

31/27 — 75. 9%

9%

33/29 — 77.2%

39/34 — 76,0%

40/34 — 72.3%

41/35 — 72.9%

Если ваш автомобиль оснащён наддувом или впрыском закиси азота, ему необходимо увеличение выпускных клапанов, так как двигатель производит больше отработанных газов. Под такие моторы соотношение клапанов может быть 90% и более.

Пружины клапанов

Штатные пружины рассчитываются под конкретный двигатель с применением серийного распредвала. Учитывается достаточный запас прочности, рассчитанный на относительно невысокие обороты. В классических двигателях клапаны зависают на оборотах более 7000, на ВАЗ 21083 допускаются большие обороты, а на ВАЗ 2112 неадекватная работа клапанов вероятна на оборотах 7500-8000 об/мин.

Замена распредвала на более верховой может привести к зависанию клапанов. Наиболее простым способом является увеличение преднатяга штатной пружины, что выполняется подкладыванием под нее шайбы. Усилие на пружине увеличивается, но заметно уменьшается свободный ход.

Наиболее простым способом является увеличение преднатяга штатной пружины, что выполняется подкладыванием под нее шайбы. Усилие на пружине увеличивается, но заметно уменьшается свободный ход.

При установке спортивных распредвалов предъявляются более жёсткие требования к усилиям на пружинах. В этом случае требуется большой подъём кулачка и соответствующий ход пружины, поэтому их меняют на более жёсткие, которые имеют больший ход сжатия.

Более жёсткие пружины заметно увеличивают нагрузки на клапаны, распредвал и тарелки, поэтому такую доработку желательно проводить последней из всех способов повышения порога зависания клапанов.

Ещё одним способом является облегчение тарелок клапанных пружин. Их меньшая масса снижает нагрузки на распредвал и детали ГРМ, что особенно важно на повышенных оборотах. Можно перетачивать штатные тарелки, но лучше поставить новые из титано-алюминиевого сплава. Алюминиевые (Д16Т) тарелки дешевле, но подвержены деформациям в критических режимах работы. Более прочными являются титановые изделия, хотя некоторых автолюбителей сдерживает их цена. Хорошо себя зарекомендовали тарелки из сплава Al-Ti от производителя PRO.CAR.

Более прочными являются титановые изделия, хотя некоторых автолюбителей сдерживает их цена. Хорошо себя зарекомендовали тарелки из сплава Al-Ti от производителя PRO.CAR.

Толкатели клапанов

В двигателях ВАЗ 21083 и ВАЗ 2112 кинетическая связь клапанов ГБЦ с распредвалом осуществляется при помощи толкателей. На ГБЦ 21083 они механические с регулировочными шайбами, а на ГБЦ 2112 — гидрокомпенсаторы. Штатные толкатели имеют некоторые ограничения, поэтому неприемлемы при работе со спортивными распредвалами. В этом случае применяются цельные механические толкатели, имеющие увеличенный диаметр и не требующие регулировочных шайб. Для их установки необходима расточка колодцев до нужного размера.

Клапаны регулируются подбором подпятников нужного размера (или «колбасок» — нарезанные ножки клапана разной длины), что довольно трудоёмко. Работа мастера по регулировке клапанов с установленными «цельниками» обойдётся не дёшево!

Рычаги привода клапанов

На двигателях ВАЗ классического типа приводом клапанов от распредвала являются рычаги (так называемые рокеры). Они удобны и просты в регулировке тепловых зазоров клапанов, но имеют излишнюю массивность и допускают некоторое отклонение кинематики движения клапана. Также в ГБЦ «классики» рокер может слететь с посадочного места при сверхвысоких оборотах. В качестве борьбы с этими недостатками рычаги облегчаются, устанавливаются легкосплавные модели и используются более жёсткие пружины клапанов.

Они удобны и просты в регулировке тепловых зазоров клапанов, но имеют излишнюю массивность и допускают некоторое отклонение кинематики движения клапана. Также в ГБЦ «классики» рокер может слететь с посадочного места при сверхвысоких оборотах. В качестве борьбы с этими недостатками рычаги облегчаются, устанавливаются легкосплавные модели и используются более жёсткие пружины клапанов.

Направляющие втулки клапанов

В зависимости от типа двигателя и предполагаемых режимов работы подбирается конструкция и материал направляющих втулок клапанов. Причины, которые могут потребовать доработки или замены штатных втулок:

- — При использовании клапанов с меньшим диаметром стержня;

- — При сильно выступающей части направляющей втулки в канал ГБЦ;

- — Если форма или размер противоположной части направляющей не удовлетворяют требованиям;

- — При недостаточной теплопроводности направляющей втулки (возможна замена на бронзовые).

Бронза является хорошим теплопроводником, хорошо отводит тепло от клапана и эффективно его рассеивает в ГБЦ, поэтому на высокофорсированных двигателях применение бронзовых направляющих втулок крайне необходимо.

Хорошим примером подобных изделий являются бронзовые втулки производства компании PRO.CAR. Они имеют немного меньший ресурс по сравнению с металлокерамическими изделиями, но все зависит от режимов работы двигателя и качества самих втулок.

Форма камеры сгорания

При помощи этой доработки можно значительно снизить риск возникновения детонации, улучшить наполнение цилиндра и создать условия, при которых топливная смесь будет лучше распределяться, перемешиваться и возгораться.

Детонация возникает в местах, наиболее удалённых от свечи зажигания. Это объясняется тем, что при возгорании смеси давление в камере сгорания (КС) резко возрастает и приводит к чрезвычайной компрессии ещё не воспламенившейся смеси. Это провоцирует её самовоспламенение, которое носит взрывной характер и приводит к резкому повышению температуры и давления в цилиндре. Возникает детонация, характеризующаяся металлическими звуками и распространяющаяся по двигателю серией ударных волн детонационных взрывов. Частые возникновения детонации приводят к разрушительным последствиям, поэтому обязательно надо принимать меры к их устранению. Для этого максимально сглаживают острые кромки и углы камер сгорания, удаляют погрешности литья и полируют поверхность камер сгорания, что дополнительно прибавляет 5% мощности за счёт снижения тепловых потерь.

Это провоцирует её самовоспламенение, которое носит взрывной характер и приводит к резкому повышению температуры и давления в цилиндре. Возникает детонация, характеризующаяся металлическими звуками и распространяющаяся по двигателю серией ударных волн детонационных взрывов. Частые возникновения детонации приводят к разрушительным последствиям, поэтому обязательно надо принимать меры к их устранению. Для этого максимально сглаживают острые кромки и углы камер сгорания, удаляют погрешности литья и полируют поверхность камер сгорания, что дополнительно прибавляет 5% мощности за счёт снижения тепловых потерь.

Для улучшения наполнения цилиндра и создания оптимальных условий для топливной смеси необходимо, прежде всего, обратить внимание на форму КС вокруг клапанов. На ВАЗовских 8-клапанных ГБЦ камера сгорания имеет клиновидную форму и клапанная щель «экранирована» её отвесными стенками. Это приводит к тому, что поток рабочей смеси вынужден преодолевать дополнительные препятствия, что хорошо заметно при установке увеличенных клапанов. Поэтому объём КС должен быть расширен вокруг клапана. Также необходимо доработать сегмент клапанной щели возле свечи зажигания и сделать сопряжение дна и вертикальных стенок КС более плавным. Вокруг сёдел клапанов не должно быть каких-либо ступенек или колодцев, а конусное углубление седла клапана должно быть не более 30º относительно дна КС.

Поэтому объём КС должен быть расширен вокруг клапана. Также необходимо доработать сегмент клапанной щели возле свечи зажигания и сделать сопряжение дна и вертикальных стенок КС более плавным. Вокруг сёдел клапанов не должно быть каких-либо ступенек или колодцев, а конусное углубление седла клапана должно быть не более 30º относительно дна КС.

ГБЦ ВАЗ 2112 изначально имеет полусферическую КС, что минимизирует все необходимые доработки и заключается в ликвидации огрехов серийного производства.

Степень сжатия

Степенью сжатия (СЖ) является отношение полного объёма цилиндра ко всему объёму КС. Чем больше сжата топливная смесь перед воспламенением, тем большую работу она совершит впоследствии. Повышая СЖ, мы увеличиваем мощность двигателя, но есть и ограничивающие факторы, такие как рост нагрузки на поршневую и риск возникновения детонации. Стандартные литые поршни двигателей ВАЗ допускают СЖ до значения 11:1.

Наиболее заметен положительный эффект от роста СЖ в двигателях с широкими фазами открытия клапанов. Это происходит от того, что коэффициент наполнения атмосферных двигателей ВАЗ не превышает 100%, то есть динамическая СЖ не превышает статическую СЖ. Динамическая СЖ — объём топливно-воздушной смеси, попавшей в цилиндр, относительно объёма камеры сгорания. При использовании широкофазных распредвалов на низких и средних оборотах динамическая СЖ ниже статической. Повышение СЖ приводит к пропорциональному росту динамической, что положительно влияет на мощность и экономические показатели двигателя. При этом необходимо исключить предпосылки возникновения детонации при максимальном коэффициенте наполнения цилиндра, что достигается повышением октанового числа топлива и изменением состава топливно-воздушной смеси.

С ростом оборотов двигателя длительность цикла сгорания уменьшается, что может привести к неполному сгоранию топлива, а, следовательно, потере мощности. Поэтому, повышая СЖ, мы ускоряем процесс сгорания, что позволяет получить максимальную мощность от двигателя. Вследствие этого большинство высокооборотистых форсированных бензиновых двигателей требуют повышения СЖ.

Поэтому, повышая СЖ, мы ускоряем процесс сгорания, что позволяет получить максимальную мощность от двигателя. Вследствие этого большинство высокооборотистых форсированных бензиновых двигателей требуют повышения СЖ.

После проведения доработок ГБЦ, которые мы рассмотрели в данной статье, вы сможете полностью раскрыть потенциал двигателя вашего автомобиля!

Фрезеровка гбц в Тюмени недорого, цены

Фрезеровка и шлифовка ГЦБ

Вследствие дефектов, влияющих на то, насколько плотно и герметично прилегает блочная головка к цилиндровому блоку, возникают неполадки в функционировании двигателя. Благодаря профессиональной обработке (шлифовке) плоскости головки блока и блока цилиндров достигаются нужные параметры, которым обладает привалочная плоскость ГБЦ и БЦ и которые гарантируют надёжную работу автодвигателя.

С учётом материала изготовления головок блока и блоков цилиндров (они бывают алюминиевыми либо чугунными), конструкции двигателя, привалочные плоскости обрабатываются с помощью метода шлифования либо же фрезеровки головки. Чтобы обработать поверхности ГБЦ и БЦ, требуются станки, относящиеся к фрезерному и плоскошлифовальному типам.

Чтобы обработать поверхности ГБЦ и БЦ, требуются станки, относящиеся к фрезерному и плоскошлифовальному типам.

Шлифовка головки блока представляет собой процедуру, выполняемую при каждом демонтаже этой детали. Искривление этого узла возникает вследствие физических либо термических воздействий. Наличие неровностей ведёт к недостаточному прилеганию к блоку. Обработка необходима, чтобы обеспечить совместимость.

Шлифовка блока цилиндров — манипуляция с применением оборудования для достижения идеальной плоскости ГБЦ. Такая процедура нужна, чтобы головка достигла сопряжения с блоком цилиндров.

Рассмотрим самые распространённые случаи, когда требуется шлифовка ГБЦ.

-

Мощность двигателя стала низкой. Из-за неполадок ДВС не способен к интенсивной работе.

-

Утекают технические жидкости — антифриз, а также масло.

-

Мотор перегрелся.

Это не обязательно имеет прямое отношение к ГБЦ, но нередко бывает в результате неправильного шлифования ГБЦ.

Это не обязательно имеет прямое отношение к ГБЦ, но нередко бывает в результате неправильного шлифования ГБЦ.

Фрезеровка ГБЦ — распространённая операция, выполняемая при капремонте автомобильного двигателя внутреннего сгорания. Во время своей работы мотор вообще и каждая его деталь в отдельности постоянно переносят нагрузки, особенно таким, как нагрев и остывание. Это приводит к «дряхлению» металла.

Ещё фрезеровка в Тюмени цилиндровых головок осуществляется, когда нужно форсирование работающего на бензине двигателя. Ещё она выполняется при переводе авто на бензин другого октанового числа, потому что это подразумевает изменение размера камеры, где сгорает топливо.

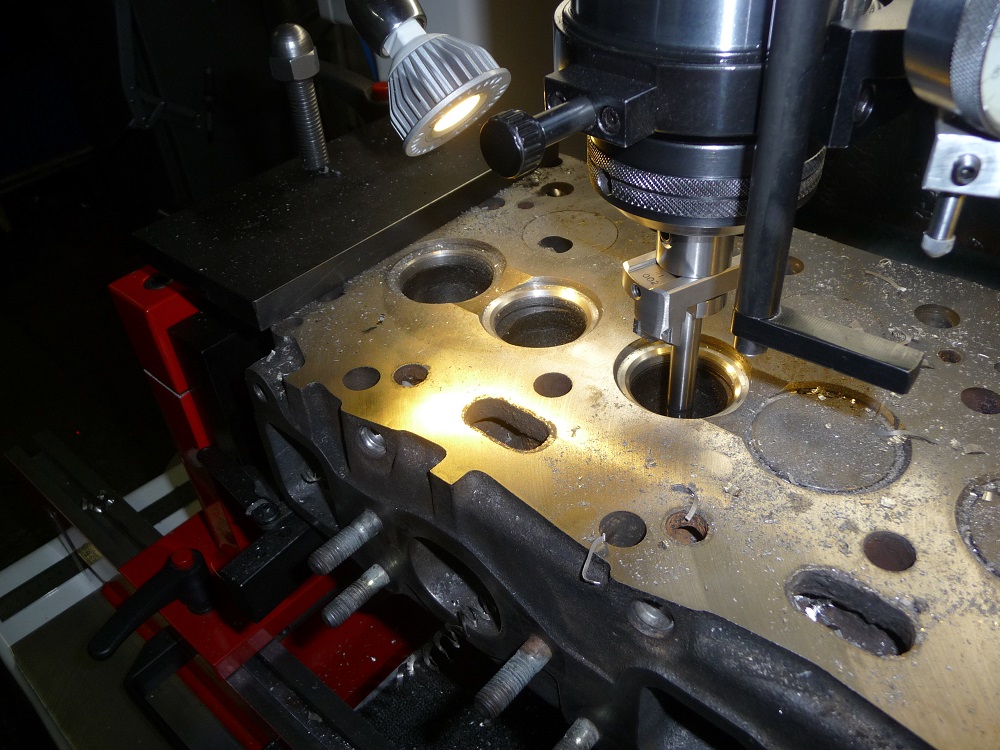

Фрезеровку ГБЦ осуществляют через обработку на соответствующих станках. Сначала устанавливают головку на пеньки для опоры, чтобы выставить её параллельно по отношению к столовой поверхности. Благодаря такой позиции на ГБЦ обеспечивается минимальный снимаемый слой в ходе фрезеровки.

Процедура фрезеровки блока цилиндров

Фрезеровка ГБЦ в Тюмени выполняется после того, как будет точно установлен размер её искривления, и с учётом отказов в работе автодвигателя. Для выявления уровня искривления используют линейку лекального типа вместе со специализированными щупами. Проверка подразумевает прикладывание линейки к головке в 2-х или более точках, обычно — по диагонали, а имеющиеся зазоры измеряют при помощи щупов. Если у зазора предельный размер до 0,05 мм, можно обойтись без выполнения фрезеровки блока цилиндров. При большем значении зазора необходимо провести ремонт ГБЦ.

Фрезеровку плоскости ГБЦ следует осуществлять таким образом, чтобы сделать толщину металлического слоя, который убирается с её поверхности, минимальной. Размеры уменьшения высоты ГБЦ в работающем на бензине двигателе регламентирует завод, на котором был изготовлен автомобиль.

Из чего складывается цена шлифовки головки блока цилиндров

Сколько стоит шлифовка головки блока? Единого ответа здесь нет. Цена за работу автомобильного мастера может колебаться в широком диапазоне. Конечная стоимость шлифования ГБЦ определяется, исходя из многих обстоятельств.

Цена за работу автомобильного мастера может колебаться в широком диапазоне. Конечная стоимость шлифования ГБЦ определяется, исходя из многих обстоятельств.

-

Модель машины.

-

Уровень сложности.

-

Сколько цилиндров в конкретном авто.

-

Что представляет собой оборудование, на котором выполняется шлифовка блока цилиндров в Тюмени. Учитываются его стоимость, современность, технические параметры.

-

Уровень мастерства исполнителей (опыт, профессионализм, рейтинг, отзывы).

-

В каком регионе предоставляется услуга.

-

Насколько быстро требуется выполнить ремонтные работы.

-

Политика конкретного автосервиса в плане цен.

На территории РФ цены на шлифовку головки варьируются в пределах 300-1000 р. за 1 цилиндр.

Преимущества автоцентра «Авто-1»

Техцентр «Авто-1» в Тюмени надёжно, недорого и быстро ремонтирует ГБЦ автомобильных двигателей. Нашим мастерам подробно известны все неполадки, возникающих под капотом в автомобилях любых марок. У нас работают профессионалы с многолетним успешным опытом выявления и устранения неисправностей этого узла автомобильного двигателя.

После окончания шлифовки ГБЦ в Тюмени все выполненные нами работы тестируются при ходовом ДВС. При проверке регулируется управление впрыском, детально изучаются наличие ошибок и их устранение.

Автосервис «Авто-1» в Тюмени оснащён сверхсовременным оборудованием для диагностики и эффективного ремонта ГБЦ любых автомобилей и микроавтобусов. Цена фрезеровки ГЦБ у нас — одна из самых выгодных в городе.

Обработка с ЧПУ | Facemil по сравнению с flycut для головок двигателей, где Facemil не покроет головку за 1 проход.

| Практик-механик

| Практик-механикшамандж

Горячекатаный

- #1

Извините, что вскрыла старую рану.

Последние 2 часа я рыскал по форуму. (Честно)

И я только что нашел продукт, подходящий для моей машины.

Я решил задать тот же вопрос более разумно, чем в прошлый раз. (Извините, мод)

Теперь у меня есть способ установить торцевую фрезу размером до 3 дюймов на моем ЧПУ и удалить одну или две вставки, если это необходимо.

Я хочу снять головы гоночных велосипедов. Их ширина 160 мм.

Я могу использовать большой 200-миллиметровый самодельный резак для мух, если я попрошу, кто-нибудь, кто хорошо их делает, сделает его для меня. (Я могу запустить свой шпиндель со скоростью 1500 об/мин, что кажется нормальным.)

(Я могу запустить свой шпиндель со скоростью 1500 об/мин, что кажется нормальным.)

Или Я могу сделать примерно 3 прохода с помощью торцевой фрезы хорошего качества 2,5 или 3 дюйма.

Я так понимаю, вы можете видеть линию пересечения на торцевой фрезе, но вы не должны ее ощущать, и допуск к ней должен быть практически незначительным, верно?

Если все будет хорошо, я куплю торцевую фрезу. Если нет, я попробую летучий резак, но держу пари, что он будет болтаться с хвостовиком 1/2 дюйма. Я просто не вижу, чтобы кто-то делал это с торцевой фрезой, где бы я ни проверял и не проверял. Они ВСЕ были больше размера головы.

В любом случае я трачу деньги. Любые советы приветствуются.

машина лунного света

Алмаз

- #2

Что за машина? BPort и тому подобное вы зря тратите время. Правильный фрезерный станок с ЧПУ с подвижной колонной в хорошем состоянии, торцевая фреза, вероятно, будет в порядке.

шамандж

Горячекатаный

- #3

Тогда я зря трачу время. Печально. Но, по крайней мере, бизнес на дороге может получить от меня немного работы.

У меня есть запасной набор головок, которые треснули после эпического хайсайда, чтобы я мог на них играть.

Я вижу, что люди с бриджпортами делают это с приличным эффектом.

Таким образом, вопрос должен быть таким, если бы я все равно хотел попробовать. .. на сломанных головах… как вы думаете, не будет ли проблемой зона пересечения лицевой фрезы? У меня есть стеклянный лист толщиной 15 мм, на который я наношу наждачную бумагу с зернистостью 2000/2500, чтобы очистить такие вещи.

.. на сломанных головах… как вы думаете, не будет ли проблемой зона пересечения лицевой фрезы? У меня есть стеклянный лист толщиной 15 мм, на который я наношу наждачную бумагу с зернистостью 2000/2500, чтобы очистить такие вещи.

Интересно было бы протестировать? В любом случае, у меня было немного денег, чтобы потратить, я все равно подумывал о приобретении фрезы … некоторые люди говорят, что отделка лучше с одной или другой, я никогда не использовал ни то, ни другое, кроме как на токарном станке.

АРБ

Титан

- #4

На коленной мельнице есть две вещи, которые идут против вас.

1) Колено, скорее всего, будет наклоняться из стороны в сторону, когда вы перемещаете массу головы и стола из одного крайнего положения в другое. Это приведет к вырезанию не плоской формы.

2) Добиться идеальной траектории головки и сохранить ее идеальной во время движения стола – непростая задача. Опять же, по мере перемещения стола отношение шпинделя CL к столу, скорее всего, будет меняться по мере перемещения стола.

Любая из этих вещей заставит вас разрезать гребешок фрезой большого диаметра. Лучшим вариантом для более плоской поверхности будет резка небольшим резаком, чтобы свести к минимуму проблему трамвая. Но вы все еще застряли с движением колена.

шамандж

Горячекатаный

- #5

У меня тоже есть 4-осевой портальный станок с ЧПУ Jinan 6090B. Не потребуется много времени, чтобы настроить его текущую работу, чтобы засунуть себе голову.

Он может сделать все за 1 проход. Опять же, вопрос инструмента (маленький хвостовик) и выбора того, чтобы пропустить этот бедный шпиндель через ходы фрезы или торцевой фрезы.

Я мог бы подумать о том, чтобы бегать туда-сюда с концевой фрезой с радиусом 12 мм, а затем полировать вручную… торцевая фреза, я думаю, будет быстрее. Я смотрю на два 2-дюймовых, один с APKT, один SEHT вставляет другие круглые.

Не знаю, смогу ли я оправдать торцевую фрезу только для проверки, но фреза стоит около 20 баксов. Хм. Я знаю, что torchmach используют seht для хорошего эффекта … хм, пища для размышлений, ребята, спасибо.

ИАМАТТ

Нержавеющая сталь

- #6

Неважно, что вы вложили в свой пас 0,005 макс. Вы говорите о жесткости крепления как о пункте. Одна точка на маленьком станке и торцевая фреза на жестком станке с жесткой настройкой, иначе стукнет до смерти. Единственная точка позволяет вам иметь очень мало шансов на болтовню. Основная проблема с креплениями, с которой вы можете столкнуться, заключается в том, что головки разных типов могут не иметь регистра, поэтому вам понадобится наклоняющееся поворотное приспособление, которое используют большие мальчики. Это хлипкое приспособление.

Адама

Алмаз

- #7

Стоит отметить, что вы не стремитесь к абсолютно гладкой поверхности, она должна быть в правильном диапазоне шероховатости, иначе прокладки не будут держаться, слишком гладкая или слишком грубая поверхность также плоха.

Не слишком расстраивайтесь из-за общей плоскостности, с этой точки зрения вы можете немного сойти с рук, если это только постепенный изгиб, ступени — это проблема.

Головки в течение долгого времени за пределами профессиональных магазинов были грубо притерты к плоской поверхности, не идеальной, но, во всяком случае, это создает ровную или выпуклую поверхность, и пока выпуклость небольшая, она отлично герметизируется.

сваткинс

Титан

- #8

Какой у вас ЧПУ Bridgeport? Переделанная ручная мельница или одна из моделей Boss с ненависающим столом?

альфонсо

Титан

- #9

АРБ сказал:

На коленной мельнице есть две вещи, которые идут против вас.

1) Колено, скорее всего, будет наклоняться из стороны в сторону, когда вы перемещаете массу головы и стола из одного крайнего положения в другое. Это приведет к вырезанию не плоской формы.

2) Добиться идеальной подачи головки и обеспечения ее идеального положения во время движения стола – непростая задача. Опять же, по мере перемещения стола отношение шпинделя CL к столу, скорее всего, будет меняться по мере перемещения стола.Любая из этих вещей заставит вас разрезать гребешок фрезой большого диаметра. Лучшим вариантом для более плоской поверхности будет резка небольшим резаком, чтобы свести к минимуму проблему трамвая. Но вы все еще застряли с движением колена.

Нажмите, чтобы развернуть.

..

А вот 1, 2, 4 и 6 головки блока цилиндров, выпускной и впускной коллекторы на моей коленной мельнице Kondia я чистил самодельной мухоловкой уже 36 лет и вроде ни разу не было проблем. Теперь вы говорите мне, что я не могу сделать это?????

upnorth5axis

Горячекатаный

- #10

шаманж сказал:

Если нет, я попробую нахлыстом, но держу пари, что он будет болтаться с хвостовиком 1/2 дюйма.

Нажмите, чтобы развернуть…

Почему ваш мухоловочный резак должен иметь хвостовик 1/2? Просто сделайте такой, который крепится к держателю, который вы будете использовать для торцевой фрезы, которую вы купите

.

Ланза

Алюминий

- #11

Возможна мухоловка или фрезирование. Я бы обрезал его, так как он всего один. Я использовал торцевые фрезы диаметром 450 мм на двигателях Cat 3500, трамвай немного отклонялся, поэтому торцевая фреза не срезала. Flycutter обеспечит вам лучшую поверхность, и будет меньше шансов для болтовни. Независимо от того, какую фрезу вы выберете, она должна быть больше ширины работы.

ДМФ_ТомБ

Алмаз

- #12

Циферблат i указывает на чистовую фрезеровку поверхностей. торцевая фреза и мухоловка запросто могут быть не плоскими. даже если станок идеально откатывается и движется прямолинейно без провалов и перекосов, фреза быстро скругляет углы и край траектории может быть на 0,0003″ выше

.

это наш допуск торцевого фрезерования. если .0003″ или выше, мы меняем вставок и отрежьте еще 0,001 дюйма, пока циферблат не покажет, что разница в перекрытии не превышает 0,0003 на краях траектории фрезерования.

.

, когда вы плоские в пределах 0,0002 дюйма, если вы отшлифуете поверхность камнем, вы можете быстро увидеть выступы, и они быстро увеличиваются по мере притирки поверхности. чистота поверхности. у меня на верстаке есть рулон зернистости 280 для растушевки мелких царапин

Ян Слейд

Пластик

- №13

Последние 29 лет я использую фрезерный станок Cincinnati 314 Universal для обработки головок цилиндров всех типов. Я использую буровую головку Narex VHU56 в качестве мухоловки — очень легко регулировать радиус резания. Быстрорежущая сталь для алюминиевых головок и твердосплавный припой для чугуна. Инструменты должны быть острыми для хорошей отделки, но

они служат долго до повторной заточки.

Я обработал несколько железных головок цилиндров с ходом больше, чем стол, и переместил головку, скользя по столу, так как головки всегда параллельны.

Никогда не было проблем, не было видно демаркационной линии, где начинался второй разрез.

Вертикальная головка всегда наклонена в направлении движения, чтобы с другой стороны не было разреза. Я чувствую некоторое движение, когда стол перемещается из одной крайности в другую, но это очень мало. Если вы подумаете об этом, то увидите, что это создаст очень легкую выпуклость на лице головы, которая

не оказывает никакого влияния на повторно болтовые компоненты, гораздо лучше выпуклые, чем вогнутые.

Этот фрезерный станок имеет широкий диапазон скоростей/подач от 18 до 1800 об/мин и подачу от 0,500 до 60,00 дюймов в минуту, весит более 10 500 фунтов, вибрация никогда не является проблемой.

#50 внутренний конус .

Торцевая фреза диаметром 12 дюймов и выше недешева, но позволит сократить время обработки из-за нескольких режущих поверхностей. Я остановился на мухоловке.

5-осевая оттяжка Fidia

Нержавеющая сталь

- №14

Я думаю, вы, ребята, зря беспокоитесь, хорошая фейсмельница на Бриджпорте подойдет, вы когда-нибудь слышали о прокладке ГБЦ?

шамандж

Горячекатаный

- №15

Все очень хорошо. Я надеюсь объединить эти посты в окончательный, когда каждый получит свои 2 боба. интересно увидеть разницу во мнениях.

К вашему сведению, у меня нет BP (в любом случае я думаю, что это клон коленного станка). У меня есть друг с большим коленным станком в магазине мотоциклов на севере, куда я могу пойти. У меня есть токарный станок и 4-осевой ЧПУ.

Я бы с удовольствием попробовал торцевую фрезу fidia, но я думаю, что из-за стоимости я сначала попробую фрезу, а затем торцевую фрезу. Причина, по которой я снял 0,5 мм, заключается в том, что я получаю степень сжатия, за которой я гонюсь (я не просто говорю, что это подойдет), что эквивалентно тому, что я разделяю прокладки и удаляю 2 слоя. (Что я и сделал, и это сработало очень хорошо, но мне пришлось поджать все держатели кулачков, и это было огромной шлюхой). оставьте хорошую отделку, и вы даже не почувствуете следов инструмента, особенно если я использовал ветровую бумагу на бумаге с зернистостью 2500 только для финишной обработки. 9Однако 0022 Flycutter дешевле, сначала попробую его и дам отзыв об обоих.

9Однако 0022 Flycutter дешевле, сначала попробую его и дам отзыв об обоих.

Главная | Better MRO

Innovate

Innovate

Соединение работы

Modern Machine Mopemb рассказывает, почему точность, качество и своевременная доставка деталей являются ожидаемыми, а не отличительными чертами.

Metalworking

IMTS 2022 ВИДЕО: Прорывы от Master Fluid Solutions и Mitutoyo Turbogare Machore

Технология

Оцифровая блокировка/TAGUT: Opstacles и возможности

Imts Insigh

Металлообработка

Видео IMTS 2022: Norton революционизирует шлифование с помощью Quantum Prime

IMTS 2022 RECAP

УЗНАЙТЕ О ПОСЛЕДНИХ ИННОВАЦИОННЫХ ИНСТРУМЕНТАХ И РЕШЕНИЯХ…

Независимо от того, посещали ли вы IMTS 2022 лично или нет, вы можете ознакомиться с последними и лучшими инновациями в области металлообработки и механической обработки.

Взгляните на то, что произошло на выставке:

* Демонстрация отмеченного наградами MSC MillMax

* Специалисты по металлообработке продемонстрировали новейшие отраслевые инновации

*

7

Partner Insights

Innovate

VIDEO: Innovation, Growth, Opportunity: This is SHOWA

Read More by SHOWA

MANUFACTURING INNOVATION

Additive Manufacturing

CNC Machining vs. 3D Printing: Какой лучший вариант для вашей работы?

Производители электроники говорят, что когда-то революционная 3D-печать дополняет обработку на станках с ЧПУ и другие более традиционные производственные процессы, что делает ее еще одним (хотя и очень мощным) инструментом в их наборах инструментов.

Фрезерование

Алюминиевые фрезерные инструменты OSG нового поколения удваивают свои конкурентные преимущества

Контент для поставщиков

Инструментальный производитель премиум-класса OSG предлагает компромисс между сроком службы инструмента и производительностью, что является трудным препятствием для механических мастерских, с помощью бренда AE-N концевые фрезы, которые улучшают оба.

Обработка

Механическое удаление заусенцев: Osborn повышает эффективность благодаря инновациям

Ваши рабочие могут быть заняты удалением заусенцев вручную, но ваш бизнес может стать более прибыльным, если вы перейдете на механический процесс с использованием правильной щетки с правильными параметрами . Объясняют эксперты Osborn.

Робототехника

Это решение Norton Abrasives доказывает ценность автоматизации

Контент для поставщиков

Команда разработчиков абразивных материалов Norton | Saint-Gobain Abrasives предоставляет производителям возможность использовать автоматизацию для работы с абразивами.

СОВЕТЫ ПО МЕТАЛЛООБРАБОТКЕ

Технология

Обработка жаропрочных сплавов: советы экспертов для труднообрабатываемых материалов

Узнайте об интеллектуальных подходах к обработке жаропрочных сплавов.

Механическая обработка

5 причин поддерживать чистоту охлаждающей жидкости при механической обработке

От дерматита до сокращения срока службы инструмента чистая охлаждающая жидкость просто лучше и делает станочников более счастливыми, а цех более продуктивным.

Технология

Почему вам нужно перестать покупать дешевые режущие инструменты

Вот почему покупка самых дешевых режущих инструментов иногда может привести к неудаче.

СТРАТЕГИЯ ЦЕПИ ПОСТАВОК

Цепочка поставок

Управление кризисом цепочки поставок: как производители могут справиться с дефицитом

Что производители могут сделать, чтобы справиться с кризисом цепочки поставок.

Бережливое производство

Изучение стратегий цепочки поставок: «точно вовремя» или «точно в случае необходимости»

Своевременное управление запасами в целом полезно для бизнеса, но является ли оно лучшей практикой во время глобальных пандемий, стихийных бедствий и торговли войны? Взгляните на варианты.

Цепочка поставок

Лучшее управление цепочкой поставок: возьмите под контроль расходы на ТОиР

Не позволяйте расходам на ТОиР выйти из-под контроля. Обуздайте это, лучше понимая, где найти скрытые расходы и как преодолеть разрыв между закупками и цехом.

Навыки Gap

GAPLE DAP

ВИДЕО: Инструменты — обращение к США по производству навыков

Связь с вакансией

Разрыв на обработке обработки CNC: A Q & A с Tony Schmitz на обучении.0473

- DOL здесь, чтобы помочь

- Обязанность защищать

- Защита осведомителей

Производительность обработки

Инновации

Видео: Guhring RF100 Sharp Введение

Содержание поставщиков

Новые RF100 Sharp Swarbide Spetters из Guhring — это отличные материалы, связанные с Guhring.

Обработка

Как концевая фреза Kennametal HARVI I TE повышает производительность и срок службы инструмента

Материалы для партнеров

Узнайте о новейшем дополнении Kennametal к линейке инструментов.

Фрезерование

ВИДЕО: НАСТРОЙКА ИНСТРУМЕНТА — высокоэффективные концевые фрезы SGS серии 77 H-Carb с 7 канавками

Контент для поставщиков

Крис Диксон, инженер по применению в Kyocera SGS Precision Tools, Inc. , за обсуждение в режиме реального времени и демонстрацию высокоэффективных концевых фрез серии 77 H-Carb с 7 канавками.

, за обсуждение в режиме реального времени и демонстрацию высокоэффективных концевых фрез серии 77 H-Carb с 7 канавками.

соответствие требованиям

Безопасность на рабочем месте

Объяснение уровня безопасности OSHA DART и способы его расчета

Узнайте о коэффициенте DART, который разработан, чтобы помочь учреждениям измерить свои показатели безопасности.

Безопасность сотрудников

10 основных нарушений техники безопасности OSHA: их стоимость в 2021 году включая респираторы, лестницы, строительные леса и блокировку/маркировку. Компании были оштрафованы на миллионы долларов.

Соблюдение нормативных требований

Управление по охране труда и промышленной гигиене США запрашивает дополнительные сведения о производственных травмах с высокой степенью риска

Управление по охране труда и здоровья США рассматривает вопрос о введении правила, согласно которому предприятия с повышенным риском должны сообщать более подробную информацию о производственных травмах.

Технология

Что такое соответствие требованиям TAA? 5 вещей, которые вы должны знать

Узнайте о соответствии требованиям TAA и о том, как избежать проблем или справиться с ними.

Калькулятор производительности

Ищете способы экономии средств и повышения производительности? Смотрите не дальше, чем прямо здесь.

Начало работы

Калькулятор ставок TCR / DART

Сравните свои ставки TCR и DART и свой бизнес со средними показателями по отрасли.

Начало работы

Оборудование для шлифовки днища и блока цилиндров

Нажмите здесь, чтобы узнать больше

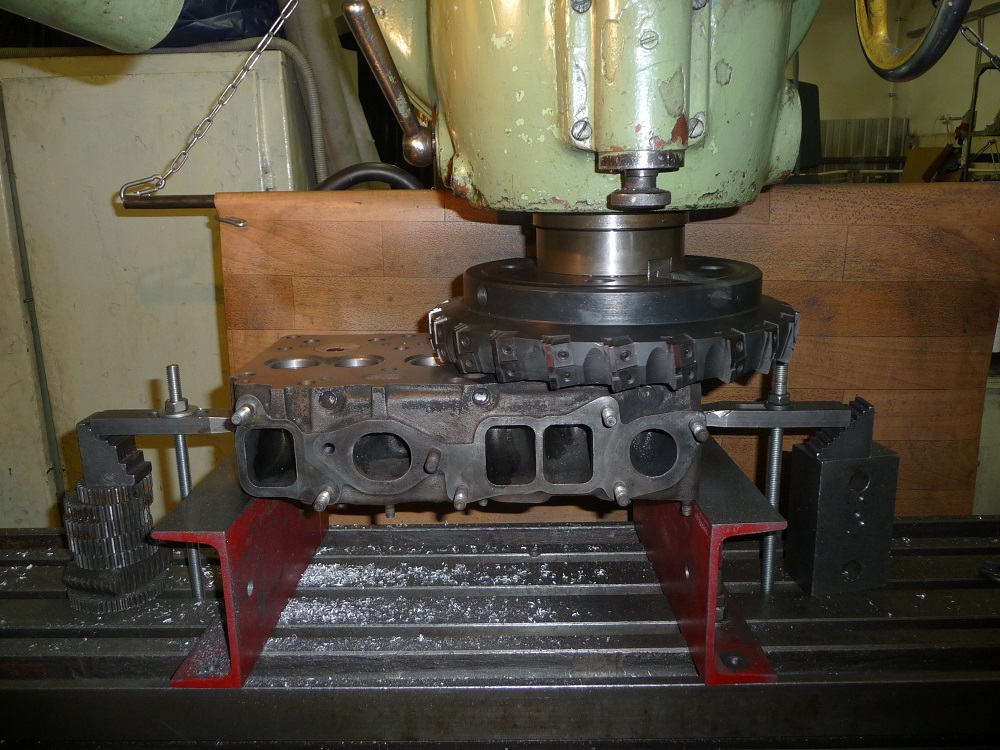

Независимо от того, какой тип двигателя вы выполняете в своей мастерской (стандартный, производительный, дизельный, морской или любой другой, который приходит в дверь ), вам нужна возможность всплывать головки и блоки. Поверхности деки на головках и блоках с большим пробегом часто покрыты коррозией, ямками, царапинами и/или деформированы, особенно если двигатель прорвал прокладку головки или перегрелся.

Наплавка обычно необходима для восстановления чистоты и плоскостности поверхности – оба эти фактора необходимы для двигателей последних моделей с прокладками головки цилиндров MLS (многослойная сталь). Наплавка также является обязательной для новых блоков, чтобы установить желаемую высоту деки и зазор поршня. Точно так же новые головки могут нуждаться в наплавке для достижения желаемой степени сжатия и обеспечения плоскостности.

Учитывая тот факт, что наплавка требуется для всех видов работ с двигателями, возникает вопрос, какое оборудование для наплавки необходимо иметь для обработки головок и блоков? Шлифовальные и ленточные шлифовальные машины — это очень старая школа по сравнению с потребностями современных двигателей. Влажное шлифование позволяет добиться высокого качества обработки поверхности, но это более грязный процесс по сравнению с сухим шлифованием, и он лучше работает с чугуном. Алюминий имеет тенденцию нагружать и забивать камни.

Что касается ленточной шлифовки, вы не можете добиться зеркальной поверхности, которую многие клиенты ожидают от головок последних моделей и высокопроизводительных головок. Кроме того, качество отделки сильно зависит от навыков оператора ленточной шлифовальной машины. Вот почему производители двигателей отошли от этих старых методов наплавки и в основном перешли к сухому фрезерованию. Это относительно быстрый и чистый процесс, способный обеспечить стабильную высококачественную отделку.

Кроме того, качество отделки сильно зависит от навыков оператора ленточной шлифовальной машины. Вот почему производители двигателей отошли от этих старых методов наплавки и в основном перешли к сухому фрезерованию. Это относительно быстрый и чистый процесс, способный обеспечить стабильную высококачественную отделку.

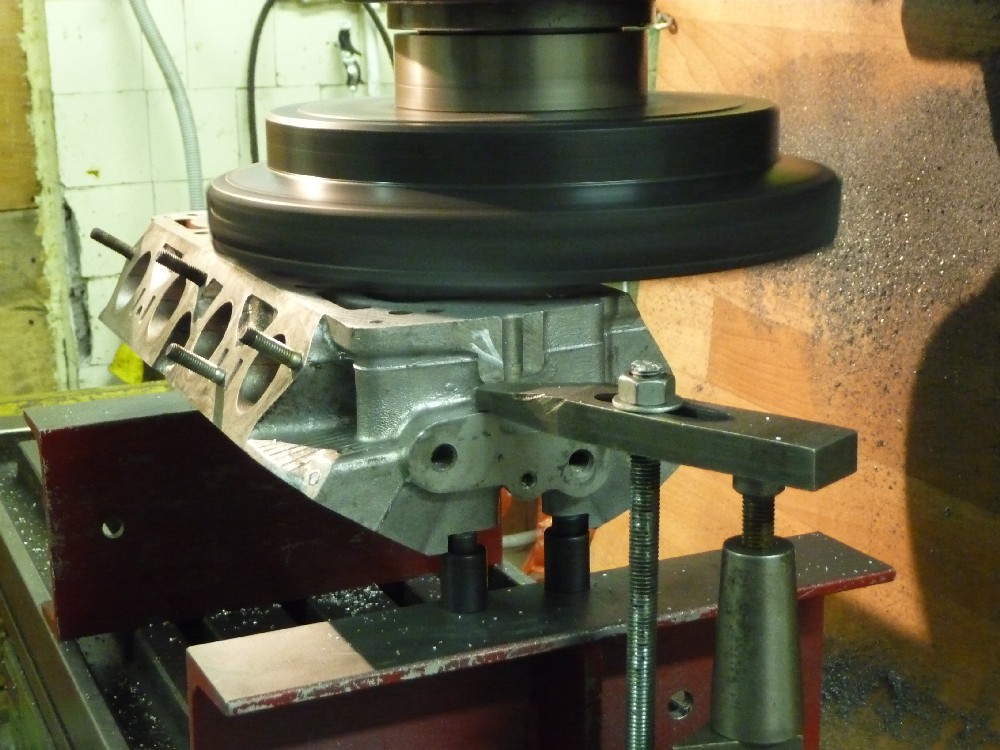

ВАРИАНТЫ ОБОРУДОВАНИЯ

Итак, если выбрать сухое фрезерование, какой тип наполнителя выбрать? Основные варианты выбора сводятся к покупке или аренде какого-либо специального фрезерного станка или переходу на многоцелевой обрабатывающий центр с ЧПУ, который может выполнять наплавку, растачивание, сверление, нарезание резьбы, снятие фасок и снятие зазоров, а также портирование головок цилиндров, если вы выберете полный 5-осевой станок с ЧПУ.

Универсальные обрабатывающие центры, очевидно, обладают широкими возможностями и устраняют необходимость в нескольких станках для выполнения отдельных функций, таких как наплавка и растачивание. Если вы устанавливаете мокрые гильзы в блоки и вам необходимо расточить цилиндры, многоцелевой станок может реально сэкономить время. На многоцелевом станке вы монтируете блок один раз для выполнения нескольких операций обработки, а не перемещаете его с одного станка на другой. Это экономит время на настройку и повышает точность, поскольку блок остается установленным в одном и том же креплении. Многоцелевая машина также может освободить ценное пространство в переполненном магазине.

На многоцелевом станке вы монтируете блок один раз для выполнения нескольких операций обработки, а не перемещаете его с одного станка на другой. Это экономит время на настройку и повышает точность, поскольку блок остается установленным в одном и том же креплении. Многоцелевая машина также может освободить ценное пространство в переполненном магазине.