Правильная эксплуатация роботизированной АКПП | сервис DRIVE-SERVICE

Многие рядовые автолюбители считают, что роботизированная АКПП не слишком отличается от обычной гидромеханической коробки передач, однако это не совсем так.

Многие рядовые автолюбители считают, что роботизированная АКПП не слишком отличается от обычной гидромеханической коробки передач, однако это не совсем так.

- Главная

- Советы

- Правильная эксплуатация роботизированной АКПП

Поделиться:

Помимо традиционной гидромеханической коробки автомат сегодня широко применяются и устройства другого типа. Одна из разновидностей – роботизированная коробка автомат (или просто «робот»), которая существенно дешевле в производстве по сравнению с другими типами АКПП. К тому же, современные устройства такого типа обеспечивают высокую степень экономии топлива, что немаловажно при нынешних расценках на энергоносители.

К тому же, современные устройства такого типа обеспечивают высокую степень экономии топлива, что немаловажно при нынешних расценках на энергоносители.

Многие рядовые автолюбители считают, что роботизированная АКПП не слишком отличается от обычной гидромеханической коробки передач, однако это не совсем так. Данный тип устройств имеет существенные отличия в конструкции, которые во многом обуславливают специфику их использования.

Ниже мы рассмотрим основные правила, следование которым поможет вам сделать езду на автомобиле более комфортной, а коробке-роботу обеспечит продолжительный срок исправной службы.

Специфика пользования роботизированной коробкой передач

Если упрощённо рассматривать устройство коробки автомат такого типа, можно сказать, что она имеет много общего с механической коробкой передач, за исключением того, что скорости тут могут переключаться без участия водителя. Помимо полностью автоматического режима работы такое устройство предусматривает и полуавтоматический режим, при использовании которого водитель может самостоятельно повышать или понижать передачу.

Многие производители стремятся облегчить жизнь автолюбителям, пересевшим на авто, оснащённое такой системой сцепления, с транспортного средства с традиционной гидравликой. Для этого во многих моделях роботов предусмотрены похожие режимы работы:

- Нейтральный или N – при котором отсутствует передача крутящего момента.

- Режим реверса или R – для движения задним ходом.

- Режим движения вперёд или D (драйв) – такой режим предусмотрен для устройств с двойным сцеплением. У роботов с одиночным сцеплением его аналогом является режим А/М или Е/М.

- Специальный режим M – при котором коробка автомат управляется вручную.

Советы по вождению автомобиля с роботизированной АКПП

Данный вид коробки автомат обладает определёнными особенностями, которые особенно заметны людям, ранее управлявшим автомобилем с обычной АКПП.

Прежде всего такие автолюбители отмечают то, что устройство может немного задерживать повышение или понижение передачи. Автоматический режим его работы более подходит для спокойной размеренной езды. Поэтому если вам нужно резко разогнаться, лучше будет переключиться в ручной режим. И даже в этом режиме следует плавно нажимать на газ, в противном случае возможны провалы мощности или рывки.

Автоматический режим его работы более подходит для спокойной размеренной езды. Поэтому если вам нужно резко разогнаться, лучше будет переключиться в ручной режим. И даже в этом режиме следует плавно нажимать на газ, в противном случае возможны провалы мощности или рывки.

Кроме того, многие владельцы таких авто отмечают, что при переключении передачи могут возникать лёгкие толчки – это происходит в момент, когда сцепление «смыкается». Ничего страшного в таких толчках нет, но если вы захотите их избежать, можно немного сбрасывать газ перед таким переключением.

Также отметим, что наличие ручного режима вовсе не означает, что на авто с такой АКПП можно активно буксовать или дрифтовать. Электроника устройства не рассчитана на такие режимы работы и не сможет обеспечить правильное функционирование коробки автомат. В результате велик риск повреждения частей АКПП или их ускоренный износ. Также, окончательно «запутавшись», электроника может просто перевести коробку передач на работу в аварийном режиме.

Следование этим простым рекомендациям поможет владельцу избежать преждевременных неполадок в работе системы сцепления или предотвратить ранний выход роботизированной коробки автомат из строя. Также, разумеется, не стоит забывать о своевременном техобслуживании и грамотном устранении сбоев в работе устройства.

Читайте также

Что такое АКПП: принцип работы, правильная эксплуатация, ремонт

Подробно рассказываем о принципах работы автоматической коробки передач. Какие плюсы и минусы в использовании АКПП.

Подробнее

Как правильно эксплуатировать авто с вариатором

Мы рассмотрим особенности таких устройств, а также разберём все важные моменты, которые позволят эффективно эксплуатировать авто с вариатором, обеспечить устройству максимальный срок исправной работы.

Подробнее

Назад Следующая статья>>

Нужна консультация?

Показать все марки

Запишитесь на ремонт прямо сейчас!

Роботизированная коробка передач — что это такое, плюсы и минусы

Идею редуктора с плавным изменением передаточного числа посредством двух рядов зубчатых колёс придумал ещё Леонардо Да Винчи. Впоследствии эта техническая мысль была впервые реализована при создании первой счётной машины.

Впоследствии эта техническая мысль была впервые реализована при создании первой счётной машины.

Коробка передач с двойным сцеплением, ставшая прообразом современного «робота», была запатентована немецким инженером Адольфом Кегрессом в 1935 году. А в 1980-х годах роботизированные коробки передач стали массового производиться ведущими европейскими компаниями. Флагманом считалась Porshe, чьи суперкары показывали выдающиеся результаты на гоночных трассах.

Принцип работы роботизированной коробки передач.

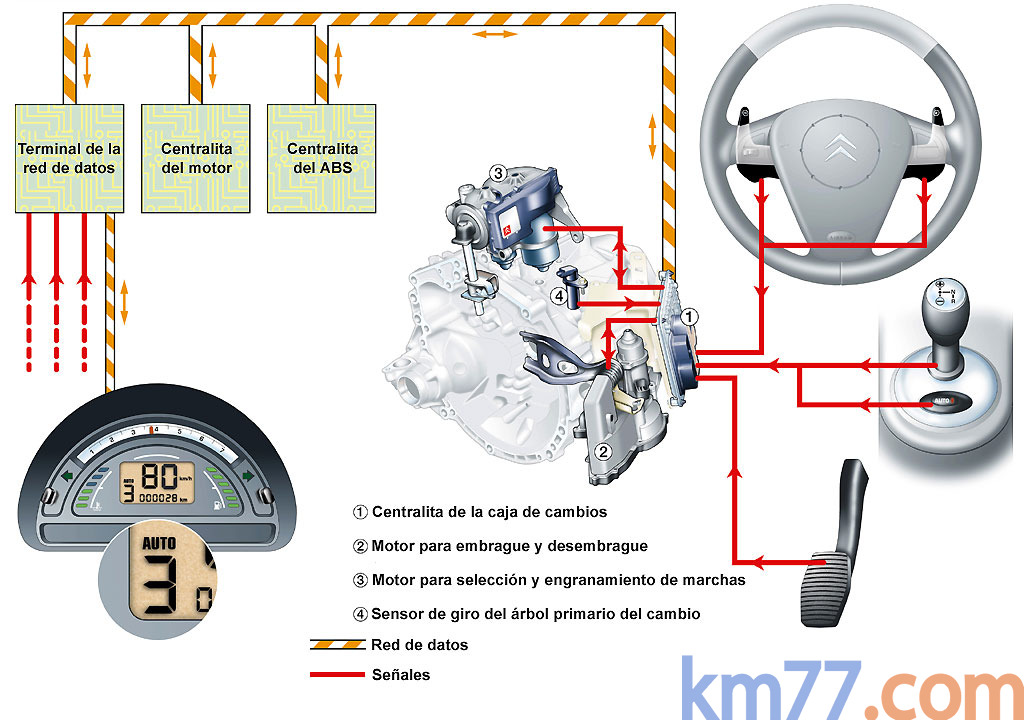

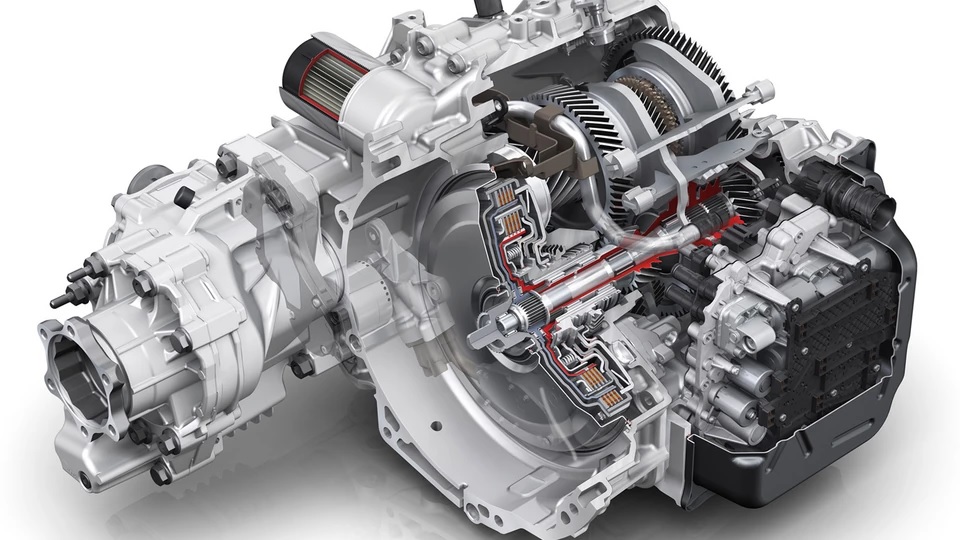

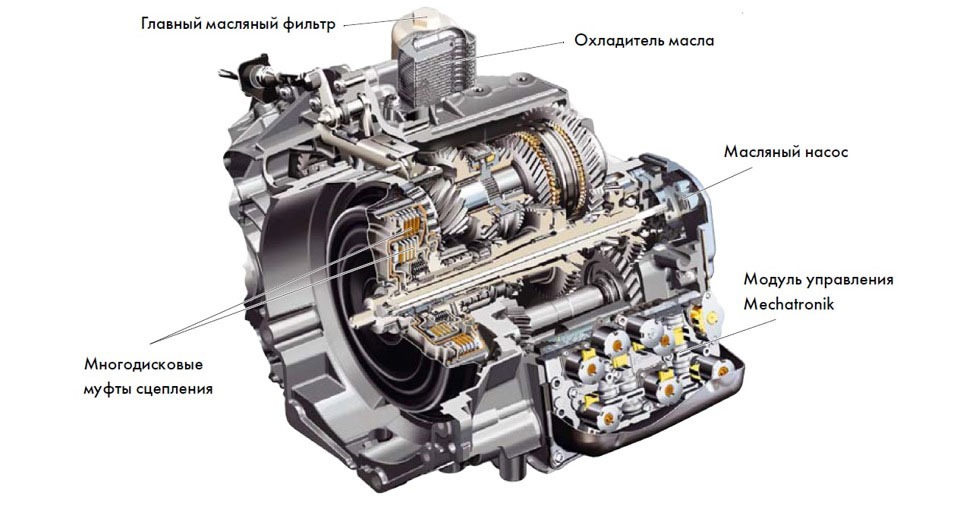

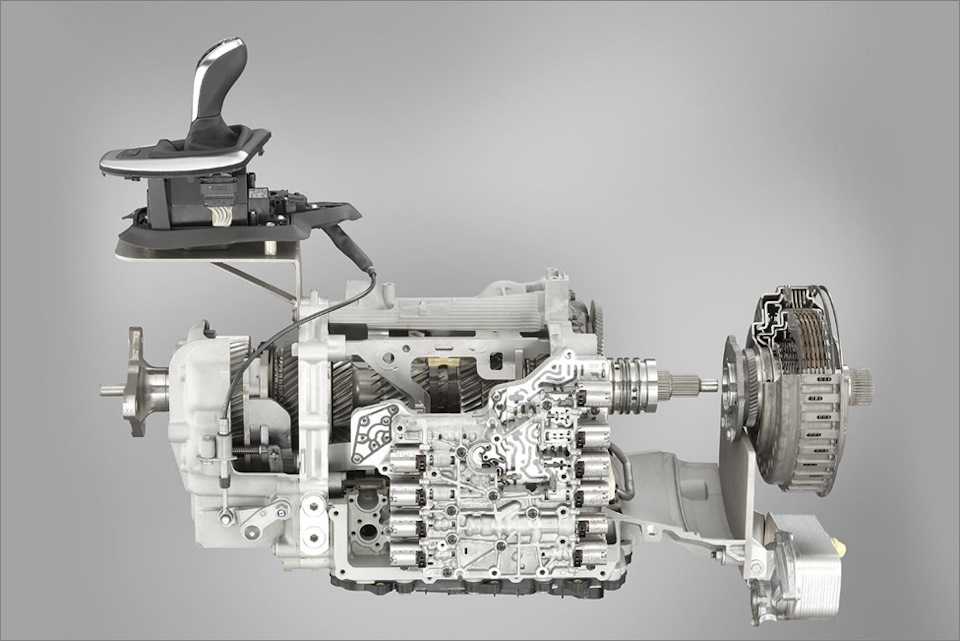

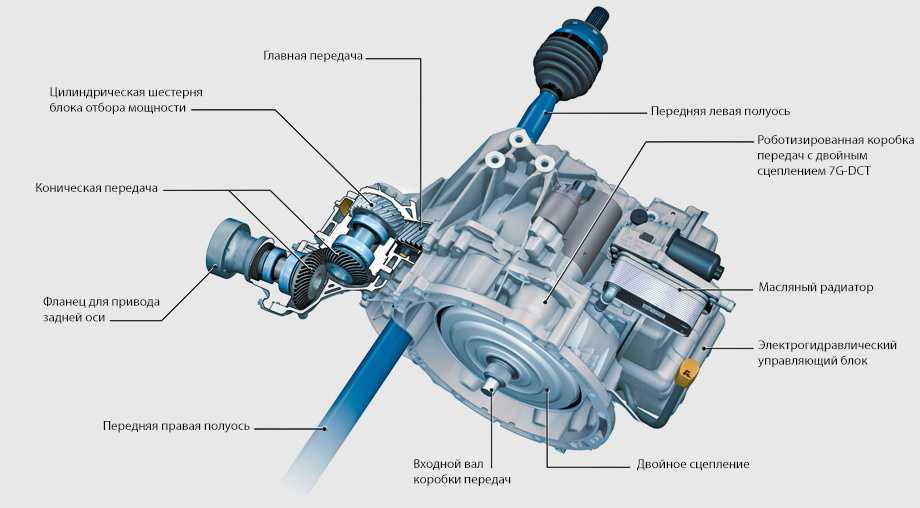

Принцип работы РКПП типа DCT/DSG существенно отличается от автоматической АКПП. «Робот» конструктивно имеет схожие черты с механикой, но управляется под контролем автоматической системы.

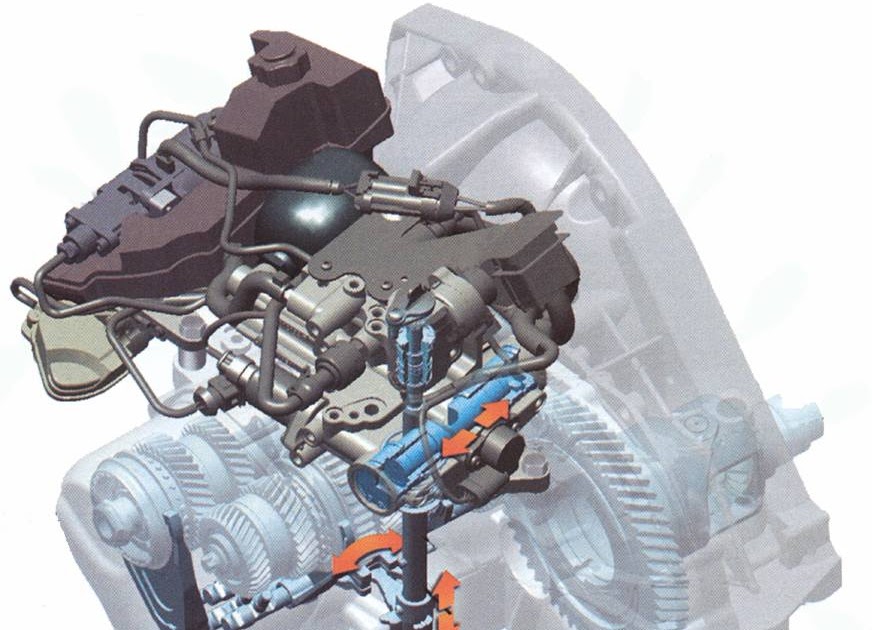

Основное отличие – наличие двух ведущих валов, на которых располагаются независимые сцепления Double Clutch Transmission (DCT) и Direktschaltgetriebe (DSG). Активация и выключение независимых сцеплений, а также вращение синхронизаторов обеспечивается сервоприводами и актуаторами.

Управляет переключениями механизмов бортовая система. Информация о скорости вращения валов передаётся с датчиков РКПП. При трогании автомобиля включается первичное сцепление DCT. Актуатор вводит синхронизатор в зацепление с шестерней первой передачи. Начинается разгон. Вторичное сцепление DSG в это время работает в режиме «холостого хода». Как только с датчиков частоты вращения поступит сигнал о наборе необходимой скорости, система управления автоматически включит второе сцепление. Скорость перехода с одного сцепления на второе является программируемым параметром.

Информация о скорости вращения валов передаётся с датчиков РКПП. При трогании автомобиля включается первичное сцепление DCT. Актуатор вводит синхронизатор в зацепление с шестерней первой передачи. Начинается разгон. Вторичное сцепление DSG в это время работает в режиме «холостого хода». Как только с датчиков частоты вращения поступит сигнал о наборе необходимой скорости, система управления автоматически включит второе сцепление. Скорость перехода с одного сцепления на второе является программируемым параметром.

Команды на снижение скорости, переключение передачи вниз или вверх выдаёт блок управления.

Режимы работы РКПП.

Роботизированные коробки имеют более совершенную конструкцию в сравнении с автоматами. За счёт этого достигается не только быстрое переключение скоростей, но и практически исключается разрыв мощности в движении. Это положительно сказывается как на расходе топлива, так и на динамике автомобиля.

РКПП большинства производителей имеет следующие режимы:

- «Р» — паркинг;

- «D» — драйв, основной режим;

- «N» — нейтраль;

- «R» — задний ход.

Режим «паркинг» применяется на стоянках, в том числе и при ожидании в пробках, а «нейтраль» разрывает механическую связь между двигателем и трансмиссией. При включении заднего хода РКПП реверсируется и изменяет направление вращения шестерен, соединённых с выходными валами.

Режим «N» также применяется и при буксировке автомобиля, позволяя колёсам вращаться свободно и без нагрузки.

Особенности роботизированной коробки передач.

«Робот» является умной коробкой, подстраивающейся под манеру езды водителя. Электроника анализирует режимы работы РКПП, скорости движения и заранее «подготавливает» скорость, чтобы включить сцепление в нужный момент. При нажатии педали акселератора трансмиссия вводит в зацепление повышенную передачу, при торможении – пониженную.

Агрессивная езда в «спортивном» стиле с частыми и интенсивными циклами разгон/торможение путает автоматику. Бортовая система не успевает анализировать данные с датчиков и понять, в каком режиме движется автомобиль. Это создаёт повышенные нагрузки на диски сцепления, вызывает подгар трансмиссионного масла. При подобном стиле езды лучше всего управлять РКПП в ручном режиме при помощи положений «+» и «-».

Это создаёт повышенные нагрузки на диски сцепления, вызывает подгар трансмиссионного масла. При подобном стиле езды лучше всего управлять РКПП в ручном режиме при помощи положений «+» и «-».

Плюсы и минусы РКПП.

РКПП обладает и достоинствами и недостатками. Как и любой сложный агрегат. «Робот» обеспечивает практически идеальную динамику разгона. Это своего рода механика, управляемая электроникой без пауз. В сравнении с автоматом РКПП стоит значительно дешевле, ремонт и обслуживание также на порядок ниже. При грамотной и профессиональной езде расход топлива минимален. Экономия может даже превзойти машины с механикой. В автоматическом режиме управления коробка изнашивается гораздо медленнее, чем при управлении передачами с помощью селектора.

К минусам относятся неспособность блока управления распознавать экстренные дорожные ситуации. «Роботу» комфортнее работать на длинных передачах, т.е. при размеренной спокойной езде. Автоматика, подстраиваясь под манеру езды, склонна к рывкам и дёрганьям в процессе разгона. Уязвимое место – электронные датчики. Они требуют постоянной проверки на достоверность показаний.

Уязвимое место – электронные датчики. Они требуют постоянной проверки на достоверность показаний.

Как продлить срок эксплуатации РКПП.

Очень важно вовремя и в полном объёме проходить плановые технические обслуживания и текущие ремонты, предписанные заводом-изготовителем автомобиля. «Робот» требует постоянного ухода: замены трансмиссионного масла, фильтров, проверки датчиков, проверки подшипников и сальниковых уплотнений.

Грязное трансмиссионное масло способно стать причиной отказа: механические частицы попадают в пары трения, вызывая износ с последующим заклиниванием.

Немаловажно и правильно эксплуатировать РКПП. Специалисты рекомендуют не злоупотреблять режимом «N» при стоянках на светофорах и в пробках. Частые переключения «N»-«D» вызывают повышенные нагрузки на гидроаппаратуру и их интенсивный износ. При коротких остановках следует использовать режим паркинга.

Где и как заказать авто из Японии с роботизированной коробкой передач.

Выбрать и купить авто с аукциона Японии поможет компания «Аукциона и точка».

Ознакомьтесь с привлекательными предложениями на сайте компании, выберите автомобиль и позвоните по контактному телефону для обсуждения деталей сделки со специалистами.

Что такое робот Pick and Place? Использование и типы

Роботы для захвата и размещения обычно используются в современных производственных условиях. Автоматизация Pick and Place ускоряет процесс подбора деталей или предметов и размещения их в других местах. Автоматизация этого процесса помогает увеличить производительность. Роботы «выбирай и размещай» выполняют повторяющиеся задачи, освобождая людей для выполнения более сложной работы.

Как работают роботы для захвата и размещения

Как правило, роботы для захвата и размещения устанавливаются на устойчивой подставке и располагаются таким образом, чтобы достигать различных областей для выполнения работы. Они используют передовые системы зрения, чтобы идентифицировать, захватывать и перемещать объекты из одного места в другое. Благодаря множеству доступных вариантов конструкции роботы для захвата и размещения могут быть сконфигурированы с различными вариантами инструментов на конце манипулятора для использования в различных приложениях, таких как сборка, упаковка или сбор контейнеров. Например, роботизированные системы захвата и размещения могут использоваться для подбора товаров для заказа и помещения их в коробку для упаковки, или они могут использоваться для захвата деталей, необходимых для сборки, и перемещения их в следующее место.

Они используют передовые системы зрения, чтобы идентифицировать, захватывать и перемещать объекты из одного места в другое. Благодаря множеству доступных вариантов конструкции роботы для захвата и размещения могут быть сконфигурированы с различными вариантами инструментов на конце манипулятора для использования в различных приложениях, таких как сборка, упаковка или сбор контейнеров. Например, роботизированные системы захвата и размещения могут использоваться для подбора товаров для заказа и помещения их в коробку для упаковки, или они могут использоваться для захвата деталей, необходимых для сборки, и перемещения их в следующее место.

Типы роботов для захвата и размещения

Существует несколько типов и компонентов роботов для захвата и размещения, в том числе:

- Роботизированная рука . Роботизированные руки являются наиболее распространенным типом роботов для захвата и размещения. 5-осевой роботизированный манипулятор может использоваться для стандартных операций захвата и размещения, когда объекты берутся и перемещаются в другие места в одной плоскости.

6-осевой робот-манипулятор используется для более сложных задач, например, когда объекты необходимо скрутить или переориентировать, прежде чем поместить в другое место.

6-осевой робот-манипулятор используется для более сложных задач, например, когда объекты необходимо скрутить или переориентировать, прежде чем поместить в другое место. - Декартовы — Подобно 6-осевому манипулятору, декартовы роботы работают в нескольких плоскостях. Эти роботы перемещаются по трем ортогональным осям (X, Y и Z) с использованием декартовых координат. Они могут быть сконструированы с любым типом линейного привода и несколькими типами приводных механизмов, такими как ременные, шариковые или ходовые винтовые механизмы. Как правило, они имеют лучшую точность позиционирования по сравнению с 6-осевыми роботами-манипуляторами.

- Delta . Роботы Delta часто используются в приложениях, где роботы собирают предметы группами и помещают их в шаблоны сборки или контейнеры. Они оснащены передовыми технологиями зрения, которые позволяют им различать различные размеры, формы и цвета. Существует несколько конфигураций роботов Delta, но большинство из них имеют три руки, которые работают по четырем осям.

/imgs/2017/12/20/07/1428083/eca3bab547dc3f2218dc821ad0d398cb045dd0d7.jpg) У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение.

У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение. - Fast pick — Роботы Fast pick идеально подходят для работы со средними и большими объемами заказов с высокой скоростью доставки товаров. Роботы для быстрого подбора полностью автоматизируют процесс подбора, высвобождая рабочую силу человека, чтобы сосредоточиться на более важных действиях. Они идеально подходят для быстрых «дополнительных» товаров, таких как рекламные товары, добавляемые к заказам или батареям. Эти роботы могут собирать до 300 SKU в час из пула до 8 SKU.

- Collaborative . Коллаборативные роботы дополняют работу людей, побуждая сотрудников выбирать места и помогая сотрудникам выполнять каждую задачу. Оптимизируя маршруты в режиме реального времени и помогая сотрудникам выполнять задачи, коллаборативные роботы помогают сотрудникам работать более эффективно.

Применение роботов для захвата и укладки

Роботы для захвата и укладки часто используются в производстве, но также используются в таких приложениях, как упаковка, сбор и проверка. Вот несколько наиболее распространенных приложений для роботов для захвата и размещения и способы их использования.

- Сборка – Роботы для захвата и размещения, используемые при сборке, захватывают поступающие детали из одного места, например с конвейера, и помещают или прикрепляют деталь к другой части изделия. Затем две соединенные детали транспортируются на следующую сборочную площадку.

- Упаковка – Роботы для захвата и размещения, используемые в процессе упаковки, захватывают предметы из входящего источника или отведенного места и помещают предметы в упаковочный контейнер.

- Подбор контейнеров – Роботы захвата и размещения, используемые в приложениях подбора контейнеров, захватывают детали или предметы из контейнеров.

Эти роботы для подбора и размещения обычно имеют усовершенствованные системы зрения, позволяющие им различать цвет, форму и размер, чтобы выбирать нужные предметы даже из корзин, содержащих случайно смешанные предметы. Затем эти части или предметы отправляются в другое место для сборки или упаковки.

Эти роботы для подбора и размещения обычно имеют усовершенствованные системы зрения, позволяющие им различать цвет, форму и размер, чтобы выбирать нужные предметы даже из корзин, содержащих случайно смешанные предметы. Затем эти части или предметы отправляются в другое место для сборки или упаковки. - Инспекция — Роботы для захвата и размещения, используемые для инспекционных приложений, оснащены передовыми системами технического зрения для захвата объектов, обнаружения аномалий и удаления дефектных деталей или предметов, размещая их в указанном месте.

Преимущества роботов для захвата и размещения

Основными преимуществами роботов для захвата и размещения являются скорость и стабильность. Роботов можно настроить в соответствии с конкретными производственными требованиями, и они легко программируются, поэтому их можно использовать для различных целей. Хотя конструкции различаются, роботы для захвата и размещения часто имеют небольшие размеры и малый вес, что делает их идеальными для использования в приложениях с ограниченным пространством.

Небольшие роботы для комплектования и размещения помогают увеличить производительность, помогая в процессах комплектования и упаковки заказов на складе. Они также обеспечивают хорошую рентабельность инвестиций для производителей. В обоих случаях роботы «подбирай и размещай» освобождают сотрудников и операторов от монотонной повторяющейся работы, что повышает производительность и снижает физическую нагрузку на людей, которая обычно возникает при выполнении таких задач.

Как правильно выбрать робота для захвата и укладки

Роботы для захвата и укладки могут выполнять практически все операции по обработке материалов экономично и эффективно — будь то сборка деталей, сбор контейнеров или упаковка. На рынке представлено несколько конструкций и конфигураций, поэтому может быть сложно выбрать ту, которая соответствует вашим эксплуатационным потребностям. Чтобы помочь вам принять правильное решение, давайте рассмотрим некоторые факторы и функции, на которые следует обратить внимание при покупке робота для захвата и размещения.

Количество осей

Количество осей определяет степень свободы и движения робота захвата и размещения. Как правило, больше осей означает больше движения и гибкости, поэтому лучше иметь больше осей, чем меньше. Для выполнения заказов с помощью роботов, в которых предметы помещаются на конвейер, в корзину или непосредственно в упаковочный контейнер, робот должен иметь от четырех до пяти осей. Шесть или более осей предпочтительны для приложений, в которых робот должен вращаться или двигаться линейно, чтобы выполнять задачи в рамках своей рабочей области.

Досягаемость

Досягаемость — это часть рабочей зоны, описывающая максимальное расстояние (по горизонтали и вертикали), в пределах которого робот для захвата и размещения может перемещать предметы. Поскольку робот должен собирать и размещать предметы с высокой точностью, вам следует оценить его досягаемость, чтобы определить, подходит ли он для ваших операций. Максимальный охват по горизонтали — это расстояние от центра основания робота до самой дальней точки его захвата или пользовательского инструмента на конце манипулятора. Максимальный вертикальный вылет робота измеряется от самой низкой точки, до которой может дотянуться робот (обычно это его основание), до максимальной высоты, на которую может подняться запястье.

Максимальный вертикальный вылет робота измеряется от самой низкой точки, до которой может дотянуться робот (обычно это его основание), до максимальной высоты, на которую может подняться запястье.

Повторяемость

Повторяемость описывает способность робота поднимать и бросать предметы в одном и том же месте для каждой выполняемой им процедуры. Для высокоточных операций (таких как сборка электронной печатной платы) требуются роботы с превосходной повторяемостью и радиусом действия с нулевым допуском. Правильный робот для захвата и размещения должен соответствовать радиусу допуска для вашего целевого приложения — приблизительно (< 0,5 мм) для операций по выполнению заказов.

Скорость

Чтобы повысить производительность и эффективность, вам понадобится робот для захвата и размещения, который сможет постоянно выполнять операции по обработке материалов с требуемой скоростью. В спецификации робота обычно указывается скорость (в градусах в секунду) в диапазоне от 0 до максимальной скорости. Убедитесь, что робот для захвата и размещения может выполнять операции со скоростью (и выше), необходимой для вашей операции. Кроме того, лучше всего приобрести робота для захвата и размещения с максимальной скоростью, который может комфортно справляться с периодами пикового спроса.

Убедитесь, что робот для захвата и размещения может выполнять операции со скоростью (и выше), необходимой для вашей операции. Кроме того, лучше всего приобрести робота для захвата и размещения с максимальной скоростью, который может комфортно справляться с периодами пикового спроса.

Конфигурация и зрение

Роботы для захвата и размещения могут быть:

- Шарнирный робот или робот-скара (закрепленный вращающимися руками на трех вертикальных осях)

- Сферический робот, обеспечивающий одно линейное и два вращательных движения

- Цилиндрический робот, обеспечивающий движение по горизонтальной, вертикальной и вращательной осям

Хотя большинство роботов для захвата и размещения товаров являются гибкими, они ограничены своими размерами, насадками для обработки продуктов и широтой движения. Эти характеристики влияют на то, где они могут быть развернуты и с чем они могут работать. Кроме того, система визуального наведения должна быть достаточно сложной, чтобы идентифицировать несколько товаров из пула SKU.

Полезная нагрузка

Полезная нагрузка — это максимальный вес, который робот может перенести из одной точки в другую. Он включает в себя вес собираемого продукта и вес инструментов на конце руки робота. Робот для захвата и размещения должен быть в состоянии поднять самый тяжелый предмет в вашем инвентаре, полностью вытянуть руку и точно разместить указанный предмет.

Сколько стоят роботы для захвата и размещения?

Операторы логистики могут получить огромную выгоду от развертывания на своих складах подходящих роботов для захвата и размещения товаров. В связи с тем, что пандемия коронавируса нарушает цепочки поставок по всему миру, для предприятий как никогда важно автоматизировать выполнение заказов, чтобы идти в ногу с растущим спросом потребителей и сокращением предложения рабочей силы.

Роботы для захвата и размещения выполняют задачи по захвату точно, аккуратно и надежно — без перерывов и без усталости, монотонности и отвлекающих факторов окружающей среды. В то время как такая автоматизированная точность должна иметь высокую цену, по оценкам, первоначальная стоимость робота для захвата и размещения составляет несколько тысяч долларов.

В то время как такая автоматизированная точность должна иметь высокую цену, по оценкам, первоначальная стоимость робота для захвата и размещения составляет несколько тысяч долларов.

Время установки незначительно, поскольку предприятиям не нужно вносить серьезные изменения в инфраструктуру своих складских помещений. Правильные роботы для захвата и размещения могут начать работу почти сразу после их установки и программирования и могут сразу начать повышать уровень производительности.

Несмотря на уровень сложности технологий, используемых при создании роботов для захвата и размещения, они требуют минимального обслуживания. Используя надлежащие методы очистки и рекомендации по техническому обслуживанию, предприятия могут выполнять все необходимое техническое обслуживание собственными силами. Это делает общую стоимость владения роботом для захвата и размещения намного ниже, чем другие технологии автоматизации склада.

Инвестиции в роботов для захвата и размещения позволяют компаниям получить конкурентное преимущество и максимально повысить производительность своих предприятий.

Узнайте больше о Fast Lane от 6 River Systems, полностью автоматизированном решении для комплектования высокоскоростных SKU. Хотите узнать больше? Давайте обсудим решение, которое подходит именно вам. Свяжитесь с нами сегодня.

AMR против AGV: в чем разница?

Если вы работали на складе или в распределительном центре, вы, скорее всего, сталкивались с автоматизированным управляемым транспортным средством (AGV). AGV перевозят вещи уже более полувека.

Но в наши дни организации используют автономных мобильных роботов (AMR) для автоматизации важнейших рабочих процессов.

Так чем же AMR отличаются от AGV? И почему вы должны рассматривать AMR вместо AGV для вашего объекта? Давайте разберемся в ключевых различиях и многом другом об AMR.

В чем принципиальная разница между AGV и AMR?

AGV следует по фиксированным маршрутам, обычно по проводам или магнитам, закопанным в землю – мало чем отличается от поезда и автомобиля. AGV, вероятно, достаточно умен, чтобы использовать простые датчики, чтобы избежать столкновения с препятствиями на своем пути, но он недостаточно умен, чтобы объехать их.

На самом деле, AGV совсем не умны — без особого интеллекта на борту они могут выполнять только простые приказы. Это означает, что AGV, как правило, попадают в беду, когда что-то идет не совсем так, как им нравится. AMR могут динамически перемещаться с помощью карты объекта, которую вы создаете во время первоначальной настройки.

Помимо этого принципиального отличия, в AMR выделяется умение избегать препятствий. Они могут видеть препятствие и обходить его, чтобы выполнить поставленную перед ним задачу. AGV, с другой стороны, могут обнаружить препятствие, но они просто останавливаются и ждут, пока кто-нибудь не уберет это препятствие.

Как AMR справляется с препятствиями по сравнению с AGV?

AMR знают свой пункт назначения, поэтому они могут изменить свой маршрут, чтобы добраться туда, куда им нужно. Например, на картах Google вы видите множество маршрутов, ведущих к месту назначения, и выбираете наиболее подходящий для вас, будь то пробки или аварии. Точно так же, когда AMR обнаруживают препятствие на своем пути, они могут развернуться и выбрать другой маршрут, если не могут безопасно объехать препятствие .

Фактически, AMR могут даже избегать движущихся объектов; они оснащены датчиками, 3D-камерами глубины и технологией LiDAR для обеспечения безопасности окружающих людей. Эти датчики работают вместе, чтобы облегчить обзор и интеллектуальную идентификацию как статических, так и динамических объектов в поле зрения робота.

Какие инфраструктурные изменения необходимы для AGV по сравнению с AMR?

Для AGV вам необходимо создать маршрут на вашем объекте с использованием лент, проводов или маяков, а AGV ограничен этим фиксированным путем только для выполнения задач. Для AMR вам не нужно выполнять эти обновления физической инфраструктуры. AMR могут использовать несколько маршрутов для выполнения своих задач; вам просто нужно создать карту вашего объекта в программном обеспечении для робототехники.

С точки зрения ИТ-инфраструктуры, если вы используете облачный AMR, он может работать с существующими сетями Wi-Fi любого объекта. А поскольку рабочие процессы основаны на программном обеспечении с использованием функций перетаскивания, почти каждый может работать с этими AMR. Вам не нужно быть ИТ-специалистом, чтобы использовать этих роботов. А данные хранятся в облаке, так что вы даже можете добавить больше роботов на свой объект.

Вам не нужно быть ИТ-специалистом, чтобы использовать этих роботов. А данные хранятся в облаке, так что вы даже можете добавить больше роботов на свой объект.

Являются ли AMR более безопасными, чем AGV?

Одна из лучших особенностей AMR заключается в том, что они в значительной степени безопасны. В случае с AGV лучше научить сотрудников избегать роботов. Таким образом, обычная практика на объектах, использующих AGV, состоит в том, чтобы просить людей не ходить по пути, на котором есть магнитные ленты.

AMR обучены избегать людей и достаточно сообразительны, чтобы идентифицировать препятствия всех видов, включая людей, вилочные погрузчики, тележки, стеллажи, ящики и почти все, что угодно. Поставщики AMR встраивают в этих роботов интеллектуальное оборудование. Например, облачные AMR могут использовать алгоритмы машинного обучения для идентификации различных типов погрузочно-разгрузочного оборудования.

Вам нужно много тратить на обслуживание AGV по сравнению с AMR?

С магнитными лентами для AGV нужно тратить много времени и сил на обслуживание.