Выполнить кузовной ремонт самостоятельно в условиях гаража непросто, поскольку данная процедура включает несколько этапов, каждый из которых требует специализированного инструмента и знания новых технологий кузовного ремонта. Однако задача эта не является невыполнимой. Данный раздел содержит множество рекомендаций по выполнению различных видов кузовных работ с фото основных этапов. Для начинающих или малоопытных автолюбителей могут оказаться полезными видео уроки кузовного ремонта авто.  Узнав о приемах и современных технологиях кузовного ремонта автомобиля в гаражных условиях, вы сможете не только правильно подобрать кузовную деталь, но и установить ее на авто, устранить очаг коррозии, сделать рихтовку двери, крыла или капота своими руками, удалить небольшую вмятину на машине, правильно установить пороги и даже выполнить сварочные кузовные работы своими руками.

Узнав о приемах и современных технологиях кузовного ремонта автомобиля в гаражных условиях, вы сможете не только правильно подобрать кузовную деталь, но и установить ее на авто, устранить очаг коррозии, сделать рихтовку двери, крыла или капота своими руками, удалить небольшую вмятину на машине, правильно установить пороги и даже выполнить сварочные кузовные работы своими руками.

Виды кузовного ремонтаСамостоятельные кузовные работы в зависимости от дефектов можно разделить на несколько видов:

Мелкий кузовной ремонт авто своими руками включает устранение небольших вмятин без покраски, ремонт сколов ЛКП, удаление царапин на автомобиле, ремонт пораженных коррозией участков кузова.

Мелкий кузовной ремонт авто своими руками включает устранение небольших вмятин без покраски, ремонт сколов ЛКП, удаление царапин на автомобиле, ремонт пораженных коррозией участков кузова.

Диагностика кузова самостоятельноПеред тем, как самому сделать кузовной ремонт, необходимо провести качественную диагностику кузова и выявить все проблемные участки. Особенно это актуально перед покупкой автомобиля, поскольку ремонт кузова любого авто, будь то Волга или ВАЗ 2109, даже своими руками может вылиться в немалую копеечку. Как же проверить геометрию кузова авто и выявить дефекты? Для этого производится скрупулезный осмотр авто.

Мелкий кузовной ремонт своими рукамиВ процессе эксплуатации авто постоянно подвергается воздействию окружающей среды. Дождь, град, солнечное излучение, снег, ветер, камушки – все это негативно влияет на качество лакокрасочного покрытия. В результате на кузове образовываются дефекты. Если их вовремя не устранить, они могут стать очагами коррозии. Именно в этом случае понадобится мелкий ремонт кузова автомобиля.Мелкий самостоятельный ремонт кузова легкового автомобиля целесообразен, если гарантийный срок обслуживая авто исчерпан. Он не потребует дорогостоящих инструментов или оборудования, достаточно набора, который есть в каждом гараже: угловая шлифмашинка, шпатель, губки. Локальный кузовной ремонт автомобиля направлен на удаление царапин, сколов, очагов коррозии, ремонт небольших вмятин без покраски. В Сети существует множество видео, демонстрирующих эти процессы достаточно наглядно. Технологии мелкого кузовного ремонта Мерседес, Ниссан, Газель или Нива несильно отличаются.

Чаще всего локальный кузовной ремонт сводится к ремонту сколов или царапин. Удаляются они шпатлеванием. Специализированных навыков для этого процесса не требуется. Сначала дефектное место автомобиля необходимо тщательно вымыть с мылом либо автошампунем. Затем царапина или скол обезжиривается Уайт-Спиритом, можно также использовать для этого бензин. Затем можно наносить шпатлевку, для чего нужно использовать мягкий шпатель. Также можно нанести ее пальцем. Использовать необходимо специальную шпатлевку, предназначенную для кузовных работ. Посмотрите ниже видео, как правильно выполняется процесс шпатлевания. Послы высыхания зашпаклеванное место повреждения нужно зашкурить мелкозернистой наждачной бумагой, удалить остатки пыли, загрунтовать и проводить локальную покраску. Сложный кузовной ремонт своими рукамиПричина, при которой возникает необходимость полного кузовного ремонта, чаще всего одна – это серьезное ДТП. При этом могут наблюдаться следующие дефекты:

Сейчас народные умельцы даже выкладывают видео, как сделать восстановление геометрии кузова своими руками с помощью самодельного стапеля. Этапы самостоятельного кузовного ремонтаСложный ремонт кузова выполняется в несколько этапов.

Ремонт коррозии кузова своими рукамиКузова современных автомобилей в своем большинстве делают из оцинкованного металла, что не дает развиваться коррозии, хотя при глубоких сколах слой цинка тоже может быть поврежден. Как проверить оцинкован ли кузов? Очень просто, достаточно посмотреть паспортные данные авто или аккуратно соскрести краску с какого-либо малозаметного места кузова, не забыв впоследствии его заделать. В процессе работы необходимо использовать средства защиты глаз и рук: очки, резиновые перчатки, чтобы не подвергаться риску попадания химических веществ на тело.Итак, если кузов полностью поражен ржавчиной или она выступает во многих местах, первым делом автомобиль необходимо хорошо вымыть с помощью автошампуня. После подсыхания авто все проблемные места необходимо обработать крупнозернистой шкуркой или использоваться для этого щетку с металлической щетиной. Угловую шлифмашинку использовать не рекомендуется, поскольку зачистные диски снимают грубый слой металла. Для такой процедуры подходят исключительно диски на пластиковой подошве. Также можно на дрель посадить представленный на фото абразивный круг.

Также для ремонта ржавого кузова автомобиля можно использовать преобразователь ржавчины. Его необходимо нанести на все дефектные места, а через несколько часов смыть струей воды или мокрой тряпкой.

Дальше на очищенную от коррозии поверхность авто наносится грунтовка, после высыхания которой неровности заделываются шпатлевкой. После зашкуривания высохшей шпатлевки поверхность можно красить. Угловую шлифмашинку использовать не рекомендуется, поскольку зачистные диски снимают грубый слой металла. Для такой процедуры подходят исключительно диски на пластиковой подошве. Также можно на дрель посадить представленный на фото абразивный круг.

Также для ремонта ржавого кузова автомобиля можно использовать преобразователь ржавчины. Его необходимо нанести на все дефектные места, а через несколько часов смыть струей воды или мокрой тряпкой.

Дальше на очищенную от коррозии поверхность авто наносится грунтовка, после высыхания которой неровности заделываются шпатлевкой. После зашкуривания высохшей шпатлевки поверхность можно красить.

Установка заплаток на кузов своими рукамиЕсли в элементе кузова образовала дыра, шпатлевкой не обойтись. Наиболее простой способ такого кузовного ремонта своими силами – это установка заплатки. Естественно, такой способ подходит для дыр диаметром не более 5-7 см, если дыра больше – скорее всего, понадобится полная замена элемента кузова.

Как же отремонтировать дырявый кузов автомобиля? Первым делом место повреждения на кузове надо хорошенько вымыть и очистить от ржавчины. Далее необходимо вырезать заплатку немного большего диаметра, чем дыра, из тонкого металла, например из консервной банки. Затем с помощью мощного паяльника нужно залудить оловом поверхность с наружной стороны дырки и края заплатки. В качестве флюса можно использовать ортофосфорную кислоту либо преобразователь ржавчины на ее основе. В конце заплатку необходимо припаять к дыре сплошным швом, после чего заплатку необходимо осадить молотком (утопить). Выступающие края заплатки зачистить крупнозернистой наждачкой. Затем дефектное место шпаклюется, грунтуется и готовится под покраску. Также возможно заплатку приваривать к кузову сплошным швом, но для этого понадобится сварочный аппарат и навыки работы с ним.Особенности кузовного ремонта ВАЗ своими рукамиТак исторические повелось, что автомобили ВАЗ являются самыми распространенными на постсоветском пространстве. Поэтому стоит поговорить о слабых местах их кузова и наиболее распространенных поломках. Поэтому стоит поговорить о слабых местах их кузова и наиболее распространенных поломках.

Кузовной ремонт «копейки» и других ранних моделей ВАЗ (2101, 21011, 2102, 2103, 2104, 2105) чаще всего вызван солидным возрастом этих автомобилей. За несколько десятилетий их эксплуатации коррозия элементов кузова неизбежна, и если их не пришлось еще менять полностью, то убирать локальную ржавчину – наверняка. Очень уязвимыми местами являются подкрылки, днище и багажное отделение, которые наверняка переваривались, и не раз. Ремонт кузова ВАЗ 2106 и ВАЗ 2107 чаще всего заключается в устранении коррозии крыльев, днища под передними сиденьями, порогов и багажного отделения, особенно если в процессе эксплуатации авто не были установлены подкрылки и не проводилась прочистка дренажных отверстий. Начинать надо с удаления ржавчины, необходимо зачистить эти места шкуркой или обработать преобразователем ржавчины. Дыры заделываются сваркой или с помощью заплатки. При необходимости производится рихтовка.  Советуем посмотреть видео ремонта кузова Нива 2121 своими руками, чтобы ориентироваться в последовательности этапов работ. Советуем посмотреть видео ремонта кузова Нива 2121 своими руками, чтобы ориентироваться в последовательности этапов работ.

Ремонт кузова Оки своими руками очень часто сводится к необходимости замены порогов, прочность которых не выдерживает никакой критики. Необходимо также регулярно контролировать состояние днища и арок, которые больше всего подвержены коррозионным процессам. Ремонт кузова 2109 своими руками может понадобиться по нескольким причинам, зависящим от условий эксплуатации и степени повреждений. Локальных ремонт может заключаться в удалении сколов и царапин. При необходимости исправления геометрии кузова придется проводить полировочные и покрасочные работы. В плане распространения коррозии слабыми местами считаются крылья и пороги, и очень часто кузовной ремонт ВАЗ 2109 направлен на устранение их дефектов. Чаще всего ремонту кузова ВАЗ 2110, ВАЗ 2112, ВАЗ 2115 подвергаются колесные арки. Эти места очень подвержены гнили, поэтому их просто заменяют. Поскольку в эти труднодоступные места нужно подлезть сваркой, то придется полностью разобрать салон автомобиля вплоть до снятия обшивки, чтобы не осталось легковоспламеняющихся веществ. Также достаточно часто кузовной ремонт ВАЗ 2110 своими руками заключается в замене днища и порогов. Работа эта очень кропотливая, поэтому предварительно стоит посмотреть видео ремонта кузова ВАЗ 2010. Поскольку в эти труднодоступные места нужно подлезть сваркой, то придется полностью разобрать салон автомобиля вплоть до снятия обшивки, чтобы не осталось легковоспламеняющихся веществ. Также достаточно часто кузовной ремонт ВАЗ 2110 своими руками заключается в замене днища и порогов. Работа эта очень кропотливая, поэтому предварительно стоит посмотреть видео ремонта кузова ВАЗ 2010.

|

Грунтовка и покраска ржавого участка кузова машины своими руками — женский взгляд | Своими руками

Содержать автомобиль — порою разорительно. Из-за дорогих запчастей и услуг по ремонту автовладелец оказывается перед выбором — ставить машину на прикол или работать только на ее содержание.

Американский блогер Китти Джей (KittyJ) решила действовать самостоятельно, и у нее все получилось! Вот ее история.

На машине мужа прямо под крышкой заливной горловины образовалась огромная дыра. Крыло проржавело насквозь, и вид у нашей четырехколесной старушки стал совсем грустный.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

У мужа не было времени делать это самому, а заплатить 200 долларов в кузовной мастерской я не хотела. Поэтому решила все сделать сама — и удивить мужа.

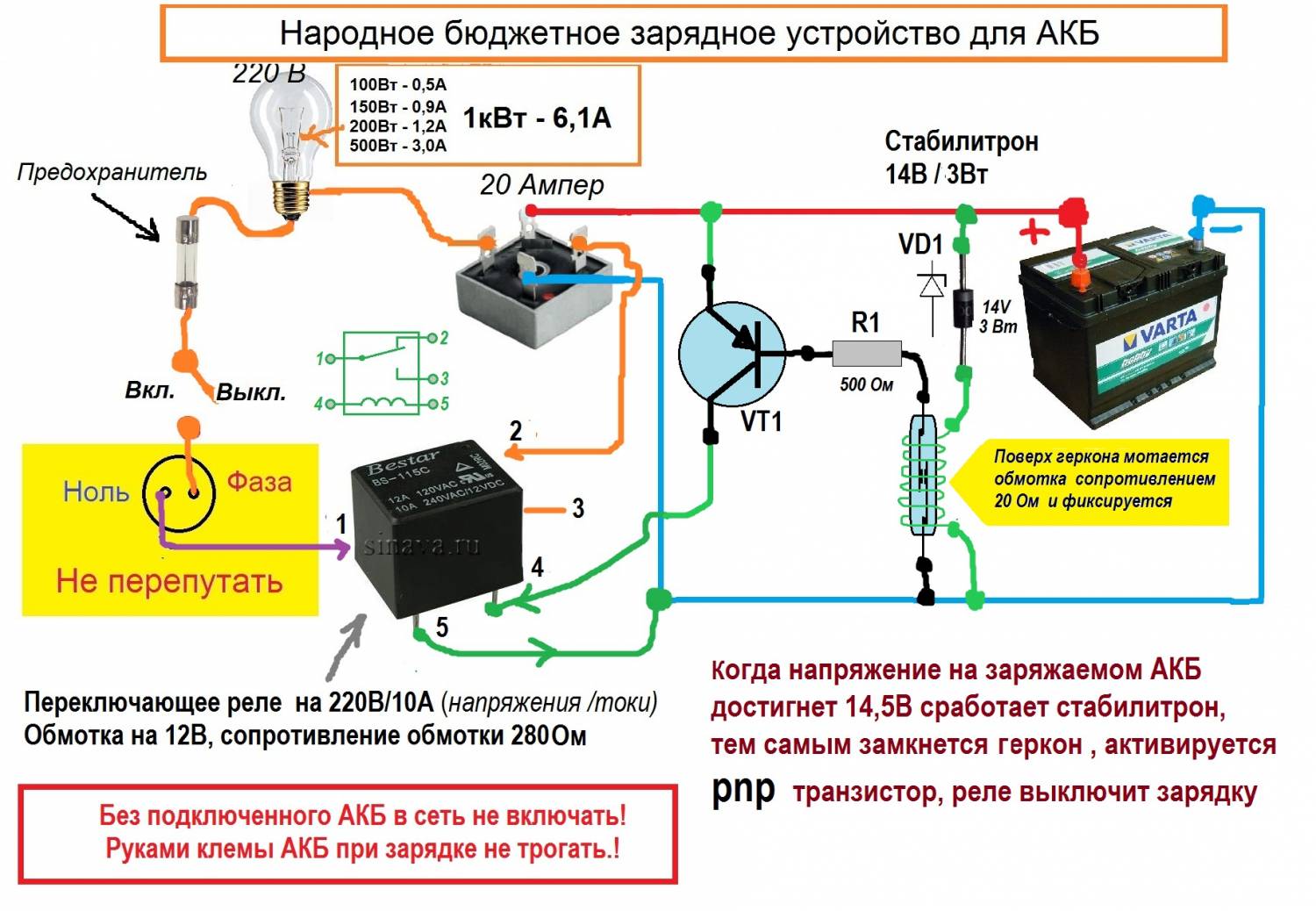

Ссылка по теме: Зарядное устройство для аккумулятора автомобиля – какое лучше выбрать

Сначала зачистила шкуркой всю ржавчину по краям дыры. Это было несложно.

Под верхним слоем металла оказался еще один слой, который сначала я приняла за металл, но это была застывшая пена, ею на заводе заполняют некоторые полости кузова. Ржавую пену я обработала спреем для удаления ржавчины, после чего пришлось подождать сутки, чтобы он сделал свое дело. На следующий день я зачистила оставшиеся ржавые островки. Для удаления краски и ржавчины использовала грубую шкурку Р60.

1. Чтобы случайно не повредить уплотнительную резинку заливной горловины и не зачистить лишнюю поверхность крыла, я оклеила место для обработки малярным скотчем и аккуратно продолжила шлифовать, чтобы создать плавный переход от дыры к неповрежденной поверхности.

2. Вся поверхность зачищена, но скотч из-под уплотнителя не снимаю, потому что он еще пригодится на время шпатлевки и покраски. Также до конца на месте останется скотч снизу, закрывающий краешек бампера.

3 В качестве основы для создания новой поверхности мне пригодилась стальная сетка на клейкой бумажной подложке. Она довольно тонкая, и ее можно резать обычными ножницами.

4. Эту сетку я вставила между крылом и застывшей пеной. Верхний край немного подогнула, чтобы он зашел под изгиб горловины

5. Теперь надо шпатлевать. Для кузовных работ выпускают специальную 2-компонентную шпатлевку. Основную массу смешивают с отвердителем на какой-нибудь очень гладкой поверхности. Это может быть, например, стекло или вощеный картон, который затем можно выкинуть.

6. Еще несколько слов о шпатлевке: основной состав серого цвета объемом с теннисный шарик смешивают с выдавленным из тюбика на 1,5-2 см красным отвердителем. Нанести и разровнять готовый состав следует в течение 30-40 секунд, через 1,5-2 минуты он стремительно отвердевает — и работать с ним уже нельзя.

7. Шпатлевка окончательно затвердевает за 15-20 минут. Выравнивала ее средней шкуркой Р220-240, затем — новый слой. Не шпатлюйте толстым слоем. Лучше сделать 3-4 подхода вместо 1-2.

8. Последний слой, самый тонкий, я выравнивала мелкой шкуркой Р400. Когда поверхность стала ровной и под пальцами перестали ощущаться неровности, поняла, что эту часть работы я выполнила. Перед покраской шпатлевке надо дать хорошо высохнуть. Что ж, можно заняться покраской на следующий день.

9. Грунтовка. Я использовала серую быстросохнущую грунтовку под шлифовку. Перед нанесением заклеила скотчем с газетами крыло, чтобы грунтовка не попала на здоровое покрытие. После высыхания зачистила тонкой шкуркой Р600 загрунтованное место. Можно использовать и шлифмашину, но я выбрала ручную шлифовку, чтобы зачистить узкие места между бампером и крылом и на закруглении в нижней части отверстия для лючка бензобака. Теперь все готово для покраски.

10. Краска в первом баллончике оказалась слишком светлой. Зато на нем я научилась вести факел распыла. Сначала начинаешь движение рукой, а затем нажимаешь на колпачок распылителя, отпускаешь тоже в движении, а затем — то же самое в обратном направлении.

Зато на нем я научилась вести факел распыла. Сначала начинаешь движение рукой, а затем нажимаешь на колпачок распылителя, отпускаешь тоже в движении, а затем — то же самое в обратном направлении.

Нажимать и отпускать распылитель можно только в движении, иначе по краям краски будет больше, и она потечет. Нужный цвет подобрала на тон темнее — и он был тем, что надо. Сравнивать краску на машине и образце из баллончика лучше в тени, чтобы солнце не искажало восприятие.

11. Осталось покрыть окрашенное место лаком. Два легких слоя и один «мокрый». Мокрый — не значит толстый, иначе лак покроется пузырями. Когда все высохнет, можно заполировать покрашенное место, чтобы сделать плавным зрительный переход от старого покрытия к новому. У меня получилось со второго раза.

12. И все-таки муж меня рассекретил. Но дал довести дело до конца — и даже не переживал, что жена занимается ремонтом машины!

Итого на материалы я потратила 60 $ и три дня. А могла бы потратить 200 $ и… все равно 3-5 дней. А еще многому научилась, и самое главное — я осталась довольна собой, а муж был безмерно восхищен! Кажется, мы все только выиграли — включая нашу четырехколесную старушку.

А еще многому научилась, и самое главное — я осталась довольна собой, а муж был безмерно восхищен! Кажется, мы все только выиграли — включая нашу четырехколесную старушку.

Читайте также: Полировка автомашины своими руками

© Автор: KittyJ

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Как устранить ржавчину на автомобиле — совет эксперта

1A Auto Team 1A Авто Блог Главная

Важно устранить ржавчину на вашем автомобиле. Они могут сделать автомобиль более восприимчивым к коррозии, она может распространиться, и это может привести к тому, что вы не пройдете государственную проверку. Отверстия от ржавчины могут образоваться даже из небольшого количества ржавчины, на которую не обращают внимания. В этом руководстве и видео рассказывается, как устранить ржавчину на автомобиле путем вырезания ржавчины и приваривания нового куска металла, а затем заполнения и покраски области. Это руководство больше предназначено для самостоятельных работ на старом автомобиле, который должен пройти государственный техосмотр, чем для восстановления классической модели.

Отверстия от ржавчины могут образоваться даже из небольшого количества ржавчины, на которую не обращают внимания. В этом руководстве и видео рассказывается, как устранить ржавчину на автомобиле путем вырезания ржавчины и приваривания нового куска металла, а затем заполнения и покраски области. Это руководство больше предназначено для самостоятельных работ на старом автомобиле, который должен пройти государственный техосмотр, чем для восстановления классической модели.

Инструменты, необходимые для устранения отверстий от ржавчины

- Защитные очки

- Перчатки

- Маска

- Метрические головки

- Шлифовальная машина 90 018 Отрезной круг

- Пылесос

- Резаки по металлу

- Сварочные перчатки,

- Сварочная маска

- Сварочный аппарат

- Сварочный магнит

- Наполнитель для корпуса

- Наполнитель для отвердителя корпуса

- Кусок картона

- Пластиковый шпатель/швабра

- Молоток

- Ацетоновый очиститель

- Тряпка

- Пластиковые листы

- Малярная лента

- Сварщик, сварочная маска и сварочный фартук

- Влажное полотенце

- Наждачная бумага зернистостью 36, 40, 80, 120, 220 и шлифовальный блок

- Шлифовальная машина двойного действия

- Губка

- Вода

- Неабразивная абразивная губка

- Грунтовка

- Краска

- Лак

9008 2 Как заделать ржавчину на машине

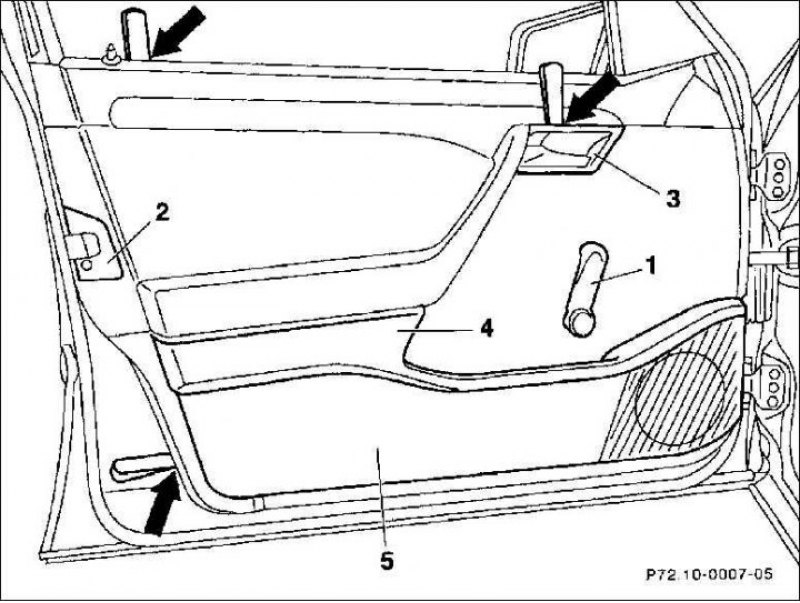

- Удалите резиновые или пластмассовые детали поблизости

Удалите все резиновые или пластиковые детали, такие как уплотнитель, которые находятся поблизости

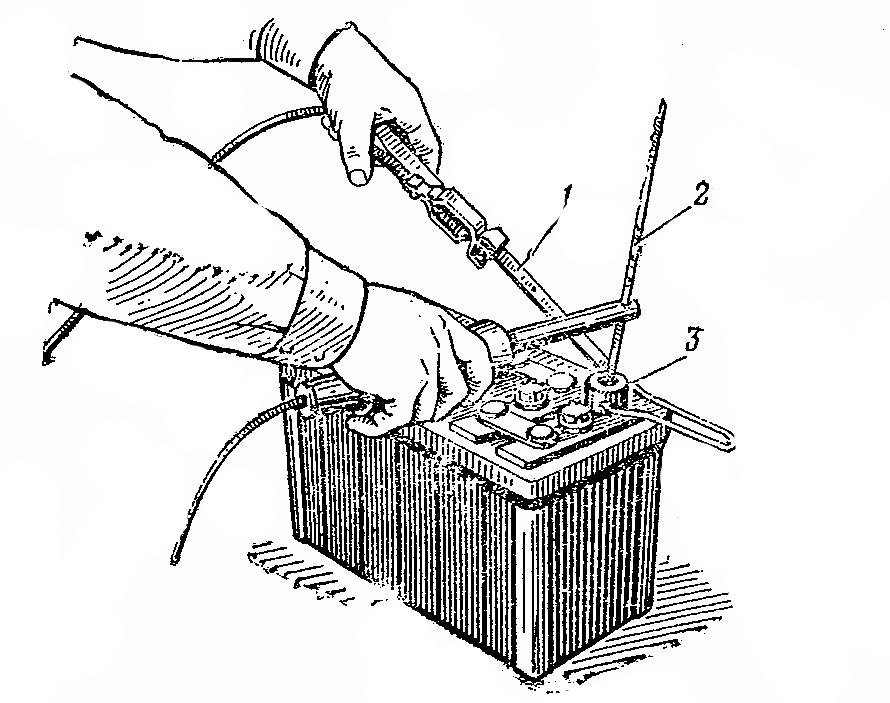

- Отсоедините аккумуляторную батарею

Отсоедините отрицательную клемму аккумуляторной батареи

- 90 086 Отшлифовать металл перед Вырезание отверстия

Прежде чем резать, отшлифуйте металл с помощью пневматической или электрической шлифовальной машины.

Резка перед шлифовкой может привести к пережевыванию кофемолки и ее повреждению. Вы можете попробовать измельчить его вручную, но это займет много времени, поэтому мы настоятельно рекомендуем пневматическую шлифовальную машину. Удалите ржавчину и плохой металл с помощью молотка или отвертки. Наденьте защитные очки и отшлифуйте металл плоскошлифовальной машиной

Резка перед шлифовкой может привести к пережевыванию кофемолки и ее повреждению. Вы можете попробовать измельчить его вручную, но это займет много времени, поэтому мы настоятельно рекомендуем пневматическую шлифовальную машину. Удалите ржавчину и плохой металл с помощью молотка или отвертки. Наденьте защитные очки и отшлифуйте металл плоскошлифовальной машиной - Вырежьте отверстие с помощью отрезного круга, а затем очистите область пылесосом

Отметьте область, которую вы хотите вырезать, маркером, а затем вырежьте область с помощью отрезного круга. При использовании отрезного круга следите за тем, чтобы летящие искры не попадали в легковоспламеняющиеся области, например, на ковер. Будьте осторожны при удалении старого отверстия, так как края будут очень острыми. Пропылесосьте участок, чтобы собрать незакрепленный или острый металлический лом

- Вырежьте новый кусок металла и обработайте края шлифовальным станком

Обведите маркером старый кусок металла на новом.

Вырежьте новый кусок металла из металлического листа с помощью ножниц по металлу. Вставьте новую панель в отверстие и проверьте, как она выглядит, но будьте осторожны, потому что края будут острыми. При необходимости подрежьте новый металл.

Вырежьте новый кусок металла из металлического листа с помощью ножниц по металлу. Вставьте новую панель в отверстие и проверьте, как она выглядит, но будьте осторожны, потому что края будут острыми. При необходимости подрежьте новый металл.С помощью плоскошлифовальной машины зачистите края нового куска металла. Это поможет новому металлу лучше держаться при сварке. Отшлифовав новую металлическую деталь, используйте сварочный магнит, чтобы удерживать металл на месте для сварки.

- Приварите новый кусок металла к

Перед сваркой убедитесь, что аккумулятор отключен. При сварке на корпусе ни на одном из модулей не должно быть скачков напряжения. Носите соответствующую защитную одежду, такую как сварочные перчатки и сварочный шлем.

Выберите часть на корпусе для соединения сварочной площадки, которая находится достаточно далеко от свариваемого участка, чтобы не расплавить ее. Держите поблизости огнетушитель или знайте его местонахождение.

Также неплохо иметь ведро с водой или бутылку с водой на случай пожара.

Также неплохо иметь ведро с водой или бутылку с водой на случай пожара.Начните со сварки углов с красивым валиком. На каждый угол наденьте бусину. Нанесите прихваточный шов через каждый дюйм до двух дюймов между каждым углом. Это предотвратит деформацию металла. Непрерывный валик будет сжимать и деформировать металл. Это также усложнит работу. Нанесите закрепку через каждые два дюйма, а затем нанесите более тесную закрепку во время второго прогона. Это предотвратит переохлаждение металла и его деформацию.

- Отшлифуйте сварку, при необходимости подправьте ее и очистите область

Зачистите сварку шлифовальной машиной, а затем подправьте сварку, заварив все открытые места.

Ударьте молотком по металлу по любым выступам. Если вы нанесете шпаклевку и на ней появятся выступы, вы не сможете их отшлифовать, когда придет время шлифовать, поэтому убедитесь, что они находятся ниже на новой панели. Отшлифуйте примерно на дюйм выше, где панель была сварена, чтобы нанести около дюйма наполнителя кузова.

Очистите поверхность тряпкой и ацетоном или другим спиртовым чистящим средством. При потертости панели кузовной наполнитель будет лучше прилипать к кузову

- Нанесите наполнитель из стекловолокна на корпус

Нанесите наполнитель для корпуса из стекловолокна на картон или другую прочную одноразовую поверхность для удержания наполнителя. Сначала сделайте этот наполнитель, прежде чем делать обычный наполнитель тела для защитного слоя. Это затвердеет и станет более устойчивым к внешним элементам или ударам.

Создайте круг толщиной около 3 дюймов, а затем поместите наполнитель-отвердитель по центру. Не смешивайте его по кругу, чтобы предотвратить появление пузырьков воздуха, просто сложите его и не мешайте, пока не окажетесь рядом с отверстием для ржавчины, так как он быстро затвердеет. Это приведет к изменению цвета.

Нанесите на область наполнитель. Сильно нажмите на нее, чтобы удалить пузырьки воздуха. Чем ровнее вы его распределите, тем меньше вам придется потом шлифовать.

Дайте ему высохнуть, а затем отшлифуйте. Обычно требуется около 10 минут, прежде чем вы сможете отшлифовать его. Затем сверху нанесите финишный слой наполнителя.

Дайте ему высохнуть, а затем отшлифуйте. Обычно требуется около 10 минут, прежде чем вы сможете отшлифовать его. Затем сверху нанесите финишный слой наполнителя. - Отшлифуйте наполнитель кузова

Отшлифуйте его шлифовальным блоком и наждачной бумагой и наденьте пылезащитную маску. Если вы работаете снаружи, вентилятор, дующий позади вас, может отодвинуть мусор. Песок в пересекающихся узорах и на углах. Это предотвратит образование волн в компаундной смеси/наполнителе.

При необходимости нанесите больше наполнителя из стекловолокна и снова отшлифуйте область наждачной бумагой с зернистостью 80 или менее зернистой, например, с зернистостью 36 или 24. Чем грубее наждачная бумага, тем лучше. - Нанесите тонкий слой наполнителя для кузова сверху и отшлифуйте его

Нанесите на новый металл наполнитель для кузова, не нанося его слишком толстым слоем, чтобы не пришлось больше шлифовать. Для начала используйте зернистость 80 и, возможно, перейдите на зернистость 100 или 120.

Песок в перекрестном узоре.

Песок в перекрестном узоре.Если нет углублений, используйте шлифовальную машину двойного действия для финишной обработки, поскольку она вращается по орбите, а не вращается, что снизит ущерб. Попробуй замазать его краской.

Нанесите еще один защитный слой, чтобы покрыть более грубые участки, а затем отшлифуйте его более мелкой наждачной бумагой. Используйте зернистость 220 при шлифовании шлифовальной машиной двойного действия. При ручном шлифовании начните с зернистости 80–100, а затем для окончательного слоя используйте более тонкую бумагу, например, зернистостью 200 или 220.

- Очистка участка от пыли перед подготовкой к покраске

Перед подготовкой к грунтованию удалите пыль с участка. Сдуйте пыль обдувочным пистолетом. Если у вас нет обдувочного пистолета, подойдет также воздуходувка и/или вентилятор. Удалите как можно больше пыли. Затем очистите участок ацетоном или спиртовым чистящим средством и тряпкой

- Защитите открытые участки пластиком или газетой и нанесите грунтовку

Если нет линии кузова, чтобы скрыть разницу в краске, вы можете растушевать ее.

смешиваться и планировать смешивание под этой линией. Поместите пластиковые листы на любую область, на которой вы хотите предотвратить возможное растекание краски, например, на шину, интерьер/двери или на более высокие области, чем та, в которой вы работаете.

смешиваться и планировать смешивание под этой линией. Поместите пластиковые листы на любую область, на которой вы хотите предотвратить возможное растекание краски, например, на шину, интерьер/двери или на более высокие области, чем та, в которой вы работаете.В этом примере мы используем краску и грунтовку для погремушек а не профессиональная краска и грунтовка. Проверьте указания по грунтовке, чтобы узнать, какая температура подходит для работы. Замочите банки с грунтовкой и краской в ведре с теплой водой на 10 минут перед распылением и краской, что поможет им лучше держаться. Перед тем, как на корпус попала пыль, еще раз протрите место ацетоном. Также подойдет липкая ткань.

Носите маску, работающую с краской, и находитесь в хорошо проветриваемом помещении. Откройте дверь или включите вентилятор, выдувающий пары. Мы используем герметизирующую грунтовку, но есть грунтовки-наполнители, которые можно намочить, если вас беспокоит внешний вид.

Сначала заполните области, которые нуждаются в большем количестве грунтовки.

Распылите грунтовку широкими движениями вперед-назад. Держите банку на расстоянии 8-10 дюймов от тела. Затем дайте ему высохнуть и проверьте, как все прошло.

Распылите грунтовку широкими движениями вперед-назад. Держите банку на расстоянии 8-10 дюймов от тела. Затем дайте ему высохнуть и проверьте, как все прошло. - Отшлифуйте загрунтованную область и при необходимости нанесите больше грунтовки

Так как мы не используем грунтовку-наполнитель, мы не смачиваем песок. Слегка отшлифуйте область шкуркой и места, где грунтовка соприкасается со старой краской. Это поможет новой краске лучше прилипнуть к автомобилю. В этом также может помочь сухая наждачная бумага зернистостью 400. Достаточно осторожное царапание без кончиков пальцев не оставит следов от пальцев.

Вы также можете приложить губку к обратной стороне, чтобы уменьшить приложенное давление, и рассмотрите возможность влажной шлифовки для получения более гладкой поверхности. Для влажной шлифовки используйте наждачную бумагу с зернистостью 400 и воду. Если вы прольете кровь на металл под ним, вам нужно будет заправить его повторно.

Когда закончите, протрите участок тряпкой.

При необходимости нанесите еще несколько слоев грунтовки, затем снова отшлифуйте (или промокните) и приготовьтесь к покраске.

При необходимости нанесите еще несколько слоев грунтовки, затем снова отшлифуйте (или промокните) и приготовьтесь к покраске. - Аэрозольная краска поверх грунтовки

Носите маску и находитесь в хорошо проветриваемом помещении с подходящей для окраски температурой. Распылите краску так же, как и грунтовку, размашистыми движениями. Вы можете проверить, насколько хорошо сочетается цвет, распылив сначала на кусок картона и сравнив его с цветом на автомобиле.

Распылить на расстоянии от 8 до 10 дюймов от тела. Не наносите его слишком толстым слоем, потому что это может привести к образованию потеков краски. Лучше наносить больше тонких слоев, чем несколько толстых. Вы можете распылить краску чуть выше уровня грунтовки, поэтому убедитесь, что у вас нет тонких пятен.

- Нанесение прозрачного покрытия

Встряхивайте прозрачное покрытие в течение минуты. После смешивания распылите его так же, как вы распыляли краску.

Этот слой защитит краску. Распылите его выше, чем работа краски для лучшего смешивания.

Этот слой защитит краску. Распылите его выше, чем работа краски для лучшего смешивания.

Хотите больше работ своими руками и советы? Узнайте, как устранить не только ржавчину на автомобиле

Узнайте, как устранить не только ржавчину на автомобиле, с помощью наших обучающих видеороликов. В наших видеороликах есть пошаговые инструкции от профессиональных механиков, которые помогут вам со всеми видами ремонта и диагностики множества марок и моделей.

Подробнее Советы и советы экспертов

- Почему мои фары тусклые?

- Почему у меня скрипят тормоза?

- Устранение утечки выхлопных газов

- Неровный холостой ход при холодном пуске? Как диагностировать коды P050D и P219A

- Высокое или низкое давление топлива в автомобиле и код P018C

Магазин запасных частей и инструментов

- Рулевое управление и подвеска

- Фары и освещение 9001 8 Инструменты и аксессуары

- Топливо и выбросы

- Экстерьер, детали кузова и зеркала

Сводка

Основы ремонта ржавчины на классических автомобилях

В общем, самый большой страх любого владельца классического автомобиля — это слово из четырех букв «ржавчина». Мы неоднократно поднимали эту тему в прошлом, так как это очень важно для поддержания вашего старинного автомобиля и его стоимости. Для тех, кто не имеет опыта ремонта ржавчины своими руками, ремонт может показаться непосильным, но если ржавчина обнаружена на ранней стадии, это может быть не так сложно, как вы думаете.

Мы неоднократно поднимали эту тему в прошлом, так как это очень важно для поддержания вашего старинного автомобиля и его стоимости. Для тех, кто не имеет опыта ремонта ржавчины своими руками, ремонт может показаться непосильным, но если ржавчина обнаружена на ранней стадии, это может быть не так сложно, как вы думаете.

Ржавчина формируется поэтапно, и знание проблемного места в процессе разложения может помочь найти правильное решение. Вот три основных стадии ржавчины и способы их устранения.

Конечно, вы можете снизить риск появления ржавчины и пятен ржавчины на вашем автомобиле, часто смывая дорожную грязь с вашего автомобиля, особенно в труднодоступных местах под автомобилем и на косяках, а также регулярно нанося воск на свой автомобиль и/или применяя покрасьте защитной пленкой места, подверженные сколам, такие как передний край капота. Но даже тогда вы все равно получите пятна ржавчины.

Ремонт автомобиля от ржавчины несложный, но требует много времени (в основном ожидание высыхания грунтовки и краски между этапами). Планируйте потратить около 200 долларов на расходные материалы, такие как наждачная бумага, средство для обработки от ржавчины, грунтовка, малярная лента и полиэтиленовая пленка, тряпка для липкости, полировальный состав, краска для подкраски и прозрачный слой.

Планируйте потратить около 200 долларов на расходные материалы, такие как наждачная бумага, средство для обработки от ржавчины, грунтовка, малярная лента и полиэтиленовая пленка, тряпка для липкости, полировальный состав, краска для подкраски и прозрачный слой.

Уровень автомобильной ржавчины

Поверхностная ржавчина

Первые признаки проблемы проявляются в виде сколов краски, трещин и царапин. Легко исправить.

Поверхностная ржавчина просто на поверхности. Оставьте автомобиль со стальными роторами дисковых тормозов на некоторое время на стоянке, и вы увидите, как на дисках образовалась поверхностная ржавчина. Однако это никогда не представляет угрозы, так как ржавчина обычно стирается с ротора уже после нескольких остановок.

Большая часть поверхностной ржавчины на вашем автомобиле образуется, когда краска разрушается в результате механического повреждения или повреждения ультрафиолетом, поэтому она возникает даже у автомобилей в теплом и сухом климате. Конструктивно поверхностная ржавчина не является проблемой, и в зависимости от толщины металла и состава сплава может даже быть достигнут уровень «пассивации», при котором поверхностная ржавчина фактически защищает металл от дальнейшего окисления.

Конструктивно поверхностная ржавчина не является проблемой, и в зависимости от толщины металла и состава сплава может даже быть достигнут уровень «пассивации», при котором поверхностная ржавчина фактически защищает металл от дальнейшего окисления.

Тем не менее, лучше всего устранять поверхностную ржавчину, как только вы ее заметите — на всякий случай. Этот покрытый патиной грузовик из Аризоны может стать дырявым кошмаром в плохую погоду. Исправление очень похоже на обычный ремонт краски. Начните с абразивного круга или наждачной бумаги (мы использовали зернистость 50), чтобы прорезать краску и коррозию, пока не станет виден чистый, блестящий металл. Также обработайте прилегающие участки, чтобы средства для ухода за телом хорошо держались на автомобиле.

Затем используйте ингибитор или преобразователь ржавчины, чтобы замедлить продвижение оловянного червя. Ваша сталь может выглядеть блестящей после удаления видимой ржавчины, но там все еще есть оксид железа. Ингибиторы ржавчины превращают оксид железа в химически стабильное, влагостойкое соединение, которое защищает остальную часть металла под ним. Например, средство для обработки ржавчины Permatex, которое мы использовали, содержит дубильную кислоту, которая вступает в реакцию с ржавчиной и превращает ее в таннат железа (который является стабильным), и 2-бутоксиэтанол, органический полимер, который действует как грунтовка поверх металла. (Вы можете закрасить этот вариант Permatex, но мы рекомендуем его для таких мест, как днище автомобиля, где вам все равно, как он выглядит, если он не ржавеет.)

Например, средство для обработки ржавчины Permatex, которое мы использовали, содержит дубильную кислоту, которая вступает в реакцию с ржавчиной и превращает ее в таннат железа (который является стабильным), и 2-бутоксиэтанол, органический полимер, который действует как грунтовка поверх металла. (Вы можете закрасить этот вариант Permatex, но мы рекомендуем его для таких мест, как днище автомобиля, где вам все равно, как он выглядит, если он не ржавеет.)

Затем наденьте резиновые перчатки и нанесите преобразователь ржавчины кистью или губкой. Вы захотите вылить столько преобразователя ржавчины, сколько, по вашему мнению, вам понадобится, в одноразовый контейнер, потому что вы не можете дважды погрузить его в бутылку. Если в контейнере с преобразователем ржавчины появится немного ржавчины, соединения начнут работать там, а не на металле вашего автомобиля, тем самым испортив содержимое бутылки. Нанесите на металл тонкий слой преобразователя ржавчины и подождите 15–30 минут, пока он высохнет.

Затем нанесите второй слой и подождите не менее получаса, пока он высохнет. Если вы можете защитить поверхность от влаги в течение 24 часов, вы можете загрунтовать ее — это средство для обработки ржавчины Permatex не является грунтовкой для краски. Нанесите на грунтовку краску и прозрачный лак, затем отполируйте, чтобы смешать отделку. В качестве альтернативы, если он находится в месте, где люди не могут видеть, вы можете просто оставить его в покое, дав высохнуть средству для обработки ржавчины Permatex (или аналогичному герметизирующему преобразователю ржавчины), зная, что ваш зимний колотушка может прослужить еще несколько сезонов без отваливаются бампера.

Окалина Ржавчина

Химический процесс портит поверхность и снижает прочность металла.

Если вы не устраните поверхностную ржавчину и позволите этому разложению проникнуть глубже в металл, вы можете увидеть, как на краске вашего автомобиля начнут образовываться пузыри. Это связано с тем, что молекулы оксида железа физически больше, чем молекулы железа или стали. Эта усугубляющаяся проблема ржавчины распространяется сама по себе, расширяя и отслаивая внешние слои краски и металла, обнажая свежий основной металл, который затем подвергается коррозии.

Эта усугубляющаяся проблема ржавчины распространяется сама по себе, расширяя и отслаивая внешние слои краски и металла, обнажая свежий основной металл, который затем подвергается коррозии.

Когда ржавчина проникает в поверхность таким образом, она вызывает шероховатые, ямчатые повреждения, называемые окалиной. Исправление окалины означает прохождение ржавчины проволочной щеткой, сбивание неровностей шлифовальным кругом и сглаживание поверхности наждачной бумагой. Убедитесь, что вы дошли до голого металла и что на нем не осталось больших хлопьев ржавчины, прежде чем снова запечатать его, иначе ваш герметик или наполнитель может сразу же отскочить. Зачистите область вокруг голого металла, чтобы ваши следующие герметики и средства для обработки могли прилипнуть к нему. Если он находится в неописуемой области, например, под автомобилем, вы можете просто запечатать это очищенное место обратно с помощью преобразователя ржавчины и на этом закончить.

Металлическая поверхность может оставаться шероховатой после того, как вы отшлифуете более крупные чешуйки. Если он находится на более видном месте, вы можете подумать о том, чтобы сгладить его шпатлевкой для кузова, например Bondo, прежде чем покрывать его грунтовкой и краской. Следуйте инструкциям производителя наполнителя для тела, так как он может варьироваться, но, как правило, вы смешиваете его в определенном соотношении в зависимости от температуры в помещении. Распределите его с помощью металлического или пластикового шпателя, но оставьте немного сверху, чтобы отшлифовать его до гладкости.

Если он находится на более видном месте, вы можете подумать о том, чтобы сгладить его шпатлевкой для кузова, например Bondo, прежде чем покрывать его грунтовкой и краской. Следуйте инструкциям производителя наполнителя для тела, так как он может варьироваться, но, как правило, вы смешиваете его в определенном соотношении в зависимости от температуры в помещении. Распределите его с помощью металлического или пластикового шпателя, но оставьте немного сверху, чтобы отшлифовать его до гладкости.

Полное отверждение и отверждение Bondo занимает около 30 минут. После этого разгладьте лишний наполнитель, который вы оставили сверху, чтобы ремонт соответствовал контурам остальной части автомобиля. Если у вас есть ингибитор ржавчины, который можно безопасно использовать с наполнителем для кузова, добавьте его сейчас, но в противном случае вы можете запечатать свою работу обычной высококачественной грунтовкой. Как и в случае с устранением поверхностной ржавчины, покрасьте и покройте прозрачным слоем отремонтированное место, а затем отполируйте его, чтобы он гармонировал с остальной частью автомобиля.

Проникновение ржавчины

После длительного воздействия сталь превращается в хрупкий оксид железа и образуются отверстия.

Ржавчина в конечном итоге проест металл вашего автомобиля, если ее не остановить. Это проникающая ржавчина, и она является причиной всего, от отверстий в крыльях в стиле швейцарского сыра до более опасных проблем с ослабленными рамами и компонентами подвески.

Если вы живете в месте, подверженном ржавчине, не ждите появления пузырей на кузове вашего автомобиля. Периодически заглядывайте под машину, чтобы проверить наличие шероховатых или поврежденных деталей, которые могут представлять угрозу безопасности на дороге, если их не закрепить.

По мере усиления ржавчины основной металл отслаивается и оставляет отверстия. Теперь у вас есть большая проблема, и у вас есть два варианта ее решения. Вы можете полностью заменить поврежденную деталь или панель (жестче), или, если это просто проблема с кузовом, вы можете вырезать гнилые детали и приварить металлические «накладные панели» на место (жестче). Магазин с хорошей репутацией должен решить любую проблему. Сварные швы, удерживающие патч-панели, могут быть сглажены, чтобы выглядеть так, как будто они всегда были частью автомобиля, благодаря умелым рукам.

Магазин с хорошей репутацией должен решить любую проблему. Сварные швы, удерживающие патч-панели, могут быть сглажены, чтобы выглядеть так, как будто они всегда были частью автомобиля, благодаря умелым рукам.

Как бы это ни было заманчиво, вы не должны ремонтировать эти большие отверстия с помощью шпатлевки, как если бы вы делали это с ямками, оставленными ржавчиной.

При этом не пытайтесь залатать раму вашего автомобиля. Проржавевшая насквозь рама означает, что структурная целостность автомобиля сомнительна, и его следует осмотреть и отремонтировать в квалифицированной ремонтной мастерской. Вы действительно не хотите попасть в аварию на конструктивно схематичном автомобиле, поэтому мы не можем повторить это достаточно: время от времени проверяйте наличие ржавчины под вашим автомобилем, пока не стало слишком поздно.

Ремонт ржавчины на классическом автомобиле

Получите все необходимые материалы перед началом проекта по устранению ржавчины

Вы можете купить автомобильную краску для подкрашивания в пинтах и квартах для использования в пистолете-распылителе, в аэрозольных баллончиках или в роликовых аппликаторах. Даже если вы умеете пользоваться краскопультом, смешивать автомобильную краску с разбавителем для соответствия условиям температуры и влажности может быть очень сложно. Мы не рекомендуем это. Вместо этого купите аэрозольные баллончики для более крупного ремонта и шариковые аппликаторы для устранения царапин, если ваш классический автомобиль все еще в заводском цвете. Другое решение состоит в том, чтобы удалить ржавчину, подготовить поверхность и подготовить участок к покраске, а затем отправиться в хороший автомобильный магазин, чтобы смешать цвет краски.

Даже если вы умеете пользоваться краскопультом, смешивать автомобильную краску с разбавителем для соответствия условиям температуры и влажности может быть очень сложно. Мы не рекомендуем это. Вместо этого купите аэрозольные баллончики для более крупного ремонта и шариковые аппликаторы для устранения царапин, если ваш классический автомобиль все еще в заводском цвете. Другое решение состоит в том, чтобы удалить ржавчину, подготовить поверхность и подготовить участок к покраске, а затем отправиться в хороший автомобильный магазин, чтобы смешать цвет краски.

Большинство автомобилей последних моделей окрашивались грунтовочным/прозрачным лаком. Базовое покрытие содержит только пигмент и связующие смолы, а прозрачное покрытие — это просто блеск. Вам понадобится равное количество того и другого. Вам также понадобится эпоксидная самопротравливающая грунтовка, чтобы вгрызаться в голый металл, и лаковая грунтовка, чтобы удерживать краску. Вы также можете купить автомобильную краску на месте у профессионального поставщика автомобильных кузовов.

Затем купите наждачную бумагу с зернистостью 40, 600 и 1000, шлифовальный блок, средство для удаления жира и воска, полиэтиленовую пленку, малярный скотч, тряпку и тряпку из микрофибры.

Маска для зоны ремонта автомобиля от ржавчины

Защитите весь автомобиль от брызг краски с помощью полиэтиленовой пленки. Если вы красите капот, накройте двигатель и крылья полиэтиленовой пленкой. В дверных зонах разрежьте полиэтиленовую пленку, чтобы она соответствовала дверному проему, и приклейте ее к косяку. Окончательная маскировка должна быть на расстоянии одного-двух футов от области ремонта, чтобы у вас было место, чтобы смешать краску для подкраски с хорошими участками.

Удаление ржавчины

С помощью скребка удалите вздутия краски. Затем отшлифуйте ржавчину наждачной бумагой с зернистостью 40, шлифуя пятна ржавчины до голого металла. Затем увеличьте отшлифованную область, чтобы у вас было место для растушевки краев. Затем растушуйте края краски наждачной бумагой с зернистостью 120. Завершите растушевку зернистостью 220. Используйте липкую тряпку, чтобы удалить частицы с незамаскированного участка. Если ржавчина образовала ямки в металле, вы можете заполнить их сейчас шпатлевкой для кузова или подождать, пока эпоксидная грунтовка высохнет, и нанести несколько слоев грунтовки-наполнителя.

Завершите растушевку зернистостью 220. Используйте липкую тряпку, чтобы удалить частицы с незамаскированного участка. Если ржавчина образовала ямки в металле, вы можете заполнить их сейчас шпатлевкой для кузова или подождать, пока эпоксидная грунтовка высохнет, и нанести несколько слоев грунтовки-наполнителя.

Чистка моющим средством

Очистите всю незамаскированную область обезжиривающим средством для мытья посуды, а затем чистой водой для полоскания. Дайте ему высохнуть. Затем протрите область еще раз безворсовой тканью, чтобы удалить оставшуюся пыль или ворсинки. Нанесите подготовительный растворитель производителя краски.

Прайм-поверхность

Нанесите эпоксидный грунт, затем грунт-наполнитель. Нанесите грунтовку-наполнитель более толстыми слоями, чтобы покрыть всю ремонтируемую область. Слегка отодвиньте банку от поверхности и растушуйте ее с окружающей окрашенной областью. Самопротравливающий эпоксидный грунт обеспечивает прочное сцепление с голым металлом, поэтому используйте его в качестве первого слоя. Нанесите два-три средних слоя, соблюдая рекомендуемое время ожидания, указанное на этикетке (обычно 15 минут) между слоями. Подождите целый час, пока эпоксидная смола не высохнет на ощупь (дольше, если снаружи влажно). Отшлифуйте эпоксидный грунт влажной наждачной бумагой с зернистостью 1000. Промойте чистой водой и дайте высохнуть. Протрите высохший эпоксидный грунт безворсовой тканью и нанесите два-три более толстых слоя лакового грунта-наполнителя, выдерживая время высыхания между слоями. Дайте лаковой грунтовке высохнуть до тех пор, пока она не станет сухой на ощупь, по крайней мере, за час до шлифовки. (Примечание: не оставляйте автомобиль на длительное время на открытом воздухе только с грунтовкой, так как грунтовка не является водостойкой и позволит снова образоваться ржавчине.)

Нанесите два-три средних слоя, соблюдая рекомендуемое время ожидания, указанное на этикетке (обычно 15 минут) между слоями. Подождите целый час, пока эпоксидная смола не высохнет на ощупь (дольше, если снаружи влажно). Отшлифуйте эпоксидный грунт влажной наждачной бумагой с зернистостью 1000. Промойте чистой водой и дайте высохнуть. Протрите высохший эпоксидный грунт безворсовой тканью и нанесите два-три более толстых слоя лакового грунта-наполнителя, выдерживая время высыхания между слоями. Дайте лаковой грунтовке высохнуть до тех пор, пока она не станет сухой на ощупь, по крайней мере, за час до шлифовки. (Примечание: не оставляйте автомобиль на длительное время на открытом воздухе только с грунтовкой, так как грунтовка не является водостойкой и позволит снова образоваться ржавчине.)

Песок Грунтовка

Отшлифуйте потеки и потеки наждачной бумагой с зернистостью 320. Затем окончательно отшлифуйте всю область ремонта. Начиная с влажной наждачной бумаги с зернистостью 600, сгладьте грунтовку и растушуйте края. Затем переключитесь на влажную наждачную бумагу с зернистостью 1000, чтобы окончательно отшлифовать весь ремонт, включая смешанные области.

Затем переключитесь на влажную наждачную бумагу с зернистостью 1000, чтобы окончательно отшлифовать весь ремонт, включая смешанные области.

Распылите базовое покрытие

Нанесите цветное базовое покрытие. Начните с нижней части ремонта и наносите цветное покрытие рядами слева направо, перекрывая каждый проход примерно на одну треть. Медленно наносите краску на ремонт и прилегающие участки в два-три слоя с интервалом между слоями от 10 до 15 минут. Удерживая баллончик на расстоянии около 12 дюймов от поверхности, распылите на отремонтированный участок. Чем медленнее вы наносите цветной слой, тем лучше он будет выглядеть под прозрачным слоем. Дайте базовому слою высохнуть, пока он не станет сухим на ощупь, не менее 60 минут. Не шлифуйте базовый слой (особенно цвета металлик), если только вы не создали наплывы. В этом случае слегка отшлифуйте, а затем повторно покрасьте подкрашенные участки.

Распыление на прозрачное покрытие

Нанесите несколько слоев прозрачного лака, соблюдая рекомендуемое время высыхания между слоями. Постепенно нанесите прозрачный слой на окружающие окрашенные области, чтобы добиться плавной линии перехода. Это самая сложная часть, потому что все прозрачные покрытия легко растекаются, и это испортит внешний вид вашей покраски. Если вы создаете потеки на прозрачном покрытии, вам придется дать ему высохнуть в течение не менее 48 часов, прежде чем пытаться исправить его с помощью мелкозернистой наждачной бумаги и полировочной пасты. Затем вам придется повторно покрасить отшлифованную область. Поэтому потренируйтесь распылять на кусок картона, чтобы почувствовать сопло и скорость нанесения.

Постепенно нанесите прозрачный слой на окружающие окрашенные области, чтобы добиться плавной линии перехода. Это самая сложная часть, потому что все прозрачные покрытия легко растекаются, и это испортит внешний вид вашей покраски. Если вы создаете потеки на прозрачном покрытии, вам придется дать ему высохнуть в течение не менее 48 часов, прежде чем пытаться исправить его с помощью мелкозернистой наждачной бумаги и полировочной пасты. Затем вам придется повторно покрасить отшлифованную область. Поэтому потренируйтесь распылять на кусок картона, чтобы почувствовать сопло и скорость нанесения.

Используя старую хлопчатобумажную футболку или ткань из микрофибры и полировальный состав, вручную отполируйте отремонтированный участок. Не используйте полировальную машину для этого шага. Подождите не менее 30 дней перед восковой эпиляцией.

Наконец-то процесс восстановления ржавчины

Если не обращать внимания на пятна ржавчины на автомобиле, она быстро распространится и превратит листовой металл в швейцарский сыр.

Также необходимо выявить места сколов и царапин ЛКП.

Также необходимо выявить места сколов и царапин ЛКП.

Это устройство позволяет прикладывать к элементам кузова разнонаправленные усилия, благодаря чему эффективно устраняются последствия боковых ударов. На самом деле, лишь часть стапеля своими руками сделать несложно – это раму. Гидравлический блок все равно придется покупать.

Это устройство позволяет прикладывать к элементам кузова разнонаправленные усилия, благодаря чему эффективно устраняются последствия боковых ударов. На самом деле, лишь часть стапеля своими руками сделать несложно – это раму. Гидравлический блок все равно придется покупать.

Подготовленные дефектные места шпатлюются мастикой со специальным антикоррозионным составом. Затем проблемные места затираются наждачной бумагой и обезжириваются силиконовой смывкой. Подверженные коррозии места можно дополнительно обработать смесью шпатлевки с отвердителем, чтобы выровнять поверхность элемента кузова. Можно проводить подготовку к покраске. Ремонт кузова ВАЗ 2107, направленный на устранение коррозии, окончен. Многочисленные видео кузовного ремонта ВАЗ 2107 наглядно демонстрируют этапы проводимых работ.

Подготовленные дефектные места шпатлюются мастикой со специальным антикоррозионным составом. Затем проблемные места затираются наждачной бумагой и обезжириваются силиконовой смывкой. Подверженные коррозии места можно дополнительно обработать смесью шпатлевки с отвердителем, чтобы выровнять поверхность элемента кузова. Можно проводить подготовку к покраске. Ремонт кузова ВАЗ 2107, направленный на устранение коррозии, окончен. Многочисленные видео кузовного ремонта ВАЗ 2107 наглядно демонстрируют этапы проводимых работ.

Аргонно-дуговой метод применяется для глубокой сварки алюминия. К тщательно подготовленной поверхности ремонтируемой детали подается присадочная проволока соответствующей марки и диаметра. Кромки свариваемой поверхности и проволока расплавляются дугой, которая горит между ремонтируемой деталью и неплавящимся вольфрамовым (цирконий-вольфрамовым) электродом. Мастер контролирует качество сварочного шва, наблюдая «сварочную ванну» (расплавленный в процессе сварки металл). Подаваемый аргон защищает место сварки от воздействия окружающего воздуха. В последнее время этот метод ремонта пользуется все более высоким спросом на станциях технического обслуживания. В частности, только с помощью аргонно-дуговой сварки можно отремонтировать тяжелые повреждения в узлах, которые не несут больших динамических нагрузок — трещины алюминиевых блоков цилиндров, повреждения радиаторов, глушителей, деталей кузова и так далее.

Аргонно-дуговой метод применяется для глубокой сварки алюминия. К тщательно подготовленной поверхности ремонтируемой детали подается присадочная проволока соответствующей марки и диаметра. Кромки свариваемой поверхности и проволока расплавляются дугой, которая горит между ремонтируемой деталью и неплавящимся вольфрамовым (цирконий-вольфрамовым) электродом. Мастер контролирует качество сварочного шва, наблюдая «сварочную ванну» (расплавленный в процессе сварки металл). Подаваемый аргон защищает место сварки от воздействия окружающего воздуха. В последнее время этот метод ремонта пользуется все более высоким спросом на станциях технического обслуживания. В частности, только с помощью аргонно-дуговой сварки можно отремонтировать тяжелые повреждения в узлах, которые не несут больших динамических нагрузок — трещины алюминиевых блоков цилиндров, повреждения радиаторов, глушителей, деталей кузова и так далее. На конвейерах с помощью точечной и роликовой сварки соединяют детали кузова. Не удивительно, что точечная сварка нашла широкое применение и в авторемонте. Однако для работы на СТО применяется лишь один тип аппаратов для точечной сварки – споттер. Причем чаще всего споттер используется вовсе не для соединения листов металла, а для правки вмятин и повреждений без выстукивания. (Более подробно об этом методе мы поговорим далее).

На конвейерах с помощью точечной и роликовой сварки соединяют детали кузова. Не удивительно, что точечная сварка нашла широкое применение и в авторемонте. Однако для работы на СТО применяется лишь один тип аппаратов для точечной сварки – споттер. Причем чаще всего споттер используется вовсе не для соединения листов металла, а для правки вмятин и повреждений без выстукивания. (Более подробно об этом методе мы поговорим далее).

Однако в последнее время из-за сложности применяемых в автомобилестроении сплавов далеко не всегда можно обойтись обычным сварочным полуавтоматом.

Однако в последнее время из-за сложности применяемых в автомобилестроении сплавов далеко не всегда можно обойтись обычным сварочным полуавтоматом. В Сибири есть несколько заводов, которые выпускают сварочные аппараты. Наша компания даже представляла на рынке их продукцию в течение нескольких лет. Однако в последние годы стоимость этих аппаратов практически сравнялась с ценой на итальянскую «сварку», а их качество при этом осталось на том же уровне. Если итальянский аппарат можно продать и забыть про него на несколько лет, то с российским обязательно что-то случится. В итоге спрос на российские полуавтоматы постепенно снизился, и мы отказались от их продажи».

В Сибири есть несколько заводов, которые выпускают сварочные аппараты. Наша компания даже представляла на рынке их продукцию в течение нескольких лет. Однако в последние годы стоимость этих аппаратов практически сравнялась с ценой на итальянскую «сварку», а их качество при этом осталось на том же уровне. Если итальянский аппарат можно продать и забыть про него на несколько лет, то с российским обязательно что-то случится. В итоге спрос на российские полуавтоматы постепенно снизился, и мы отказались от их продажи». В комплекте с аппаратом поставляются графитовые нагреватели, с помощью которых можно нагреть поврежденную область и выправить её даже без применения ударного инструмента», – заявляет директор компании «АДЭКС-Сервис».

В комплекте с аппаратом поставляются графитовые нагреватели, с помощью которых можно нагреть поврежденную область и выправить её даже без применения ударного инструмента», – заявляет директор компании «АДЭКС-Сервис».  Такие аппараты могут работать практически с любыми металлами, используемыми в автомобилестроении. Уже сегодня, учитывая быстро изменяющуюся структуру автомобильного парка в Сибири, инверторные сварочные аппараты становятся необходимым инструментом полноценного кузовного цеха. Инверторные сварочные аппараты и многофункциональные сварочные комплексы на их основе сегодня предлагают многие производители, но законодателями моды, как и в области MIG/MAG сварки считаются, главным образом, итальянские фирмы

Такие аппараты могут работать практически с любыми металлами, используемыми в автомобилестроении. Уже сегодня, учитывая быстро изменяющуюся структуру автомобильного парка в Сибири, инверторные сварочные аппараты становятся необходимым инструментом полноценного кузовного цеха. Инверторные сварочные аппараты и многофункциональные сварочные комплексы на их основе сегодня предлагают многие производители, но законодателями моды, как и в области MIG/MAG сварки считаются, главным образом, итальянские фирмы Сегодня в промышленности применяется множество видов сварки. Для каждого вида работ можно найти наиболее оптимальный вариант. Какие сварочные аппараты чаще всего применяются в автосервисе и почему? Попробуем разобраться. Для начала поговорим в принципе о том, какие виды сварки применяются сегодня в автомобилестроении и в автомобильном ремонте. MAG/MIG

Сегодня в промышленности применяется множество видов сварки. Для каждого вида работ можно найти наиболее оптимальный вариант. Какие сварочные аппараты чаще всего применяются в автосервисе и почему? Попробуем разобраться. Для начала поговорим в принципе о том, какие виды сварки применяются сегодня в автомобилестроении и в автомобильном ремонте. MAG/MIG

Мастер контролирует качество сварочного шва, наблюдая «сварочную ванну» (расплавленный в процессе сварки металл). Подаваемый аргон защищает место сварки от воздействия окружающего воздуха. В последнее время этот метод ремонта пользуется все более высоким спросом на станциях технического обслуживания. В частности, только с помощью аргонно-дуговой сварки можно отремонтировать тяжелые повреждения в узлах, которые не несут больших динамических нагрузок — трещины алюминиевых блоков цилиндров, повреждения радиаторов, глушителей, деталей кузова и так далее.

Мастер контролирует качество сварочного шва, наблюдая «сварочную ванну» (расплавленный в процессе сварки металл). Подаваемый аргон защищает место сварки от воздействия окружающего воздуха. В последнее время этот метод ремонта пользуется все более высоким спросом на станциях технического обслуживания. В частности, только с помощью аргонно-дуговой сварки можно отремонтировать тяжелые повреждения в узлах, которые не несут больших динамических нагрузок — трещины алюминиевых блоков цилиндров, повреждения радиаторов, глушителей, деталей кузова и так далее. (Более подробно об этом методе мы поговорим далее). Hi-Tech

(Более подробно об этом методе мы поговорим далее). Hi-Tech Итак, полезными в авторемонте могут быть любые из перечисленных выше методов сварки. Но по словам, продавцов автосервисного оборудования, представители автосервисов не стремятся к такому разнообразию.

Итак, полезными в авторемонте могут быть любые из перечисленных выше методов сварки. Но по словам, продавцов автосервисного оборудования, представители автосервисов не стремятся к такому разнообразию. Это сильно усложняет процесс сварки и повышает требования к оборудованию. Есть информация о том, что начиная со следующего года та же Audi намерена требовать от своих дилеров создания на сервис-центре специализированного поста сварки, который должен быть выделен из общей ремонтной зоны, укомплектован более сложной системой вытяжки и температурного контроля».

Это сильно усложняет процесс сварки и повышает требования к оборудованию. Есть информация о том, что начиная со следующего года та же Audi намерена требовать от своих дилеров создания на сервис-центре специализированного поста сварки, который должен быть выделен из общей ремонтной зоны, укомплектован более сложной системой вытяжки и температурного контроля». Наша компания даже представляла на рынке их продукцию в течение нескольких лет. Однако в последние годы стоимость этих аппаратов практически сравнялась с ценой на итальянскую «сварку», а их качество при этом осталось на том же уровне. Если итальянский аппарат можно продать и забыть про него на несколько лет, то с российским обязательно что-то случится. В итоге спрос на российские полуавтоматы постепенно снизился, и мы отказались от их продажи».

Наша компания даже представляла на рынке их продукцию в течение нескольких лет. Однако в последние годы стоимость этих аппаратов практически сравнялась с ценой на итальянскую «сварку», а их качество при этом осталось на том же уровне. Если итальянский аппарат можно продать и забыть про него на несколько лет, то с российским обязательно что-то случится. В итоге спрос на российские полуавтоматы постепенно снизился, и мы отказались от их продажи».

Инверторные сварочные аппараты и многофункциональные сварочные комплексы на их основе сегодня предлагают многие производители, но законодателями моды, как и в области MIG/MAG сварки считаются, главным образом, итальянские фирмы

Инверторные сварочные аппараты и многофункциональные сварочные комплексы на их основе сегодня предлагают многие производители, но законодателями моды, как и в области MIG/MAG сварки считаются, главным образом, итальянские фирмы Предложенные модели в каталоге могут подойти как для бытовых нужд, так и для профессионального ремонта автомобилей. Также можно обратить внимание на:

Предложенные модели в каталоге могут подойти как для бытовых нужд, так и для профессионального ремонта автомобилей. Также можно обратить внимание на:

Весят они от 3,5 до 7 кг.

Весят они от 3,5 до 7 кг. Там можно найти инверторные сварки на любой вкус. Если необходимой модели нет в наличие, то ее можно заказать. Есть в таких магазинах и широкий выбор сопутствующих товаров и расходников. Приобретая сварку в магазине, покупатель получает гарантийный талон и в случае чего может обратиться к продавцу для устранения неисправностей по гарантии.

Там можно найти инверторные сварки на любой вкус. Если необходимой модели нет в наличие, то ее можно заказать. Есть в таких магазинах и широкий выбор сопутствующих товаров и расходников. Приобретая сварку в магазине, покупатель получает гарантийный талон и в случае чего может обратиться к продавцу для устранения неисправностей по гарантии. Эти детали не только имеют высокую стоимость, но и являются достаточно дефицитными. Если гарантия на аппарат истекла, то на него можно рассчитывать до первой серьезной поломки.

Эти детали не только имеют высокую стоимость, но и являются достаточно дефицитными. Если гарантия на аппарат истекла, то на него можно рассчитывать до первой серьезной поломки. .80 Ампер

.80 Ампер 2 кВт

2 кВт .160 Ампер

.160 Ампер 3 Килограмм

3 Килограмм .315 Ампер

.315 Ампер 2 Килограмм

2 Килограмм

Обычная бытовая установка быстро выйдет из строя уже спустя короткое время после начала эксплуатации. Следует выбирать подходящую модель из линейки ведущих европейских производителей. Хорошо зарекомендовали себя немецкие и итальянские установки. Промышленное оборудование работает исключительно от трехфазного напряжения.

Обычная бытовая установка быстро выйдет из строя уже спустя короткое время после начала эксплуатации. Следует выбирать подходящую модель из линейки ведущих европейских производителей. Хорошо зарекомендовали себя немецкие и итальянские установки. Промышленное оборудование работает исключительно от трехфазного напряжения.

Универсальность полуавтомата является важнейшим критерием выбора.

Универсальность полуавтомата является важнейшим критерием выбора.

Несмотря на продвинутость, он прост в использовании и на 100% приспособлен к требованиям ремонтных мастерских. Механики и рабочие по обработке листового металла смогут выполнять удивительные сварные швы в соответствии с инструкциями автопроизводителей.

Несмотря на продвинутость, он прост в использовании и на 100% приспособлен к требованиям ремонтных мастерских. Механики и рабочие по обработке листового металла смогут выполнять удивительные сварные швы в соответствии с инструкциями автопроизводителей. Ямочки исчезли, поэтому логотип MIGATRONIC может сиять. Чистое, динамичное выражение закругленного корпуса идеально соответствует настроению нашего времени.

Ямочки исчезли, поэтому логотип MIGATRONIC может сиять. Чистое, динамичное выражение закругленного корпуса идеально соответствует настроению нашего времени. Это позволяет легко переключаться между различными материалами и процессами сварки. Аппарат автоматически определит, какая горелка/блок подачи проволоки активна. Просто нажмите на спусковой крючок.

Это позволяет легко переключаться между различными материалами и процессами сварки. Аппарат автоматически определит, какая горелка/блок подачи проволоки активна. Просто нажмите на спусковой крючок.

Улучшите качество сварки и одновременно сократите расходы на газ. IGC® является дополнительной функцией.

Улучшите качество сварки и одновременно сократите расходы на газ. IGC® является дополнительной функцией.

Их образованные специалисты по обслуживанию сертифицированы для выполнения профессионального обслуживания и ремонта.

Их образованные специалисты по обслуживанию сертифицированы для выполнения профессионального обслуживания и ремонта. В этом процессе сварка является одним из многих важных навыков в мире производства и ремонта автомобилей. Как и в случае со всеми другими навыками, знание инструментов и методов, используемых в автомобильной сварке, безусловно, может принести дивиденды, сделав вашу работу более качественной, быстрой и легкой.

В этом процессе сварка является одним из многих важных навыков в мире производства и ремонта автомобилей. Как и в случае со всеми другими навыками, знание инструментов и методов, используемых в автомобильной сварке, безусловно, может принести дивиденды, сделав вашу работу более качественной, быстрой и легкой.

Потратив время на изучение теории компоновки, можно значительно сократить время, затрачиваемое на достижение идеальной подгонки. Как и в рисовании, время, потраченное на подготовку, является ключом к уменьшению головной боли в будущем.

Потратив время на изучение теории компоновки, можно значительно сократить время, затрачиваемое на достижение идеальной подгонки. Как и в рисовании, время, потраченное на подготовку, является ключом к уменьшению головной боли в будущем. Эта проблема может быть усилена коррозией, которая может присутствовать, когда необходимо выполнить ремонт».

Эта проблема может быть усилена коррозией, которая может присутствовать, когда необходимо выполнить ремонт». Как и при сварке, самый тонкий из этих компонентов означает, что можно использовать меньший блок.

Как и при сварке, самый тонкий из этих компонентов означает, что можно использовать меньший блок.

Поперечное сечение образцов может показать, обеспечивают ли параметры, которые вы собираетесь использовать, достаточное плавление основного металла и размер/форму валика.

Поперечное сечение образцов может показать, обеспечивают ли параметры, которые вы собираетесь использовать, достаточное плавление основного металла и размер/форму валика.

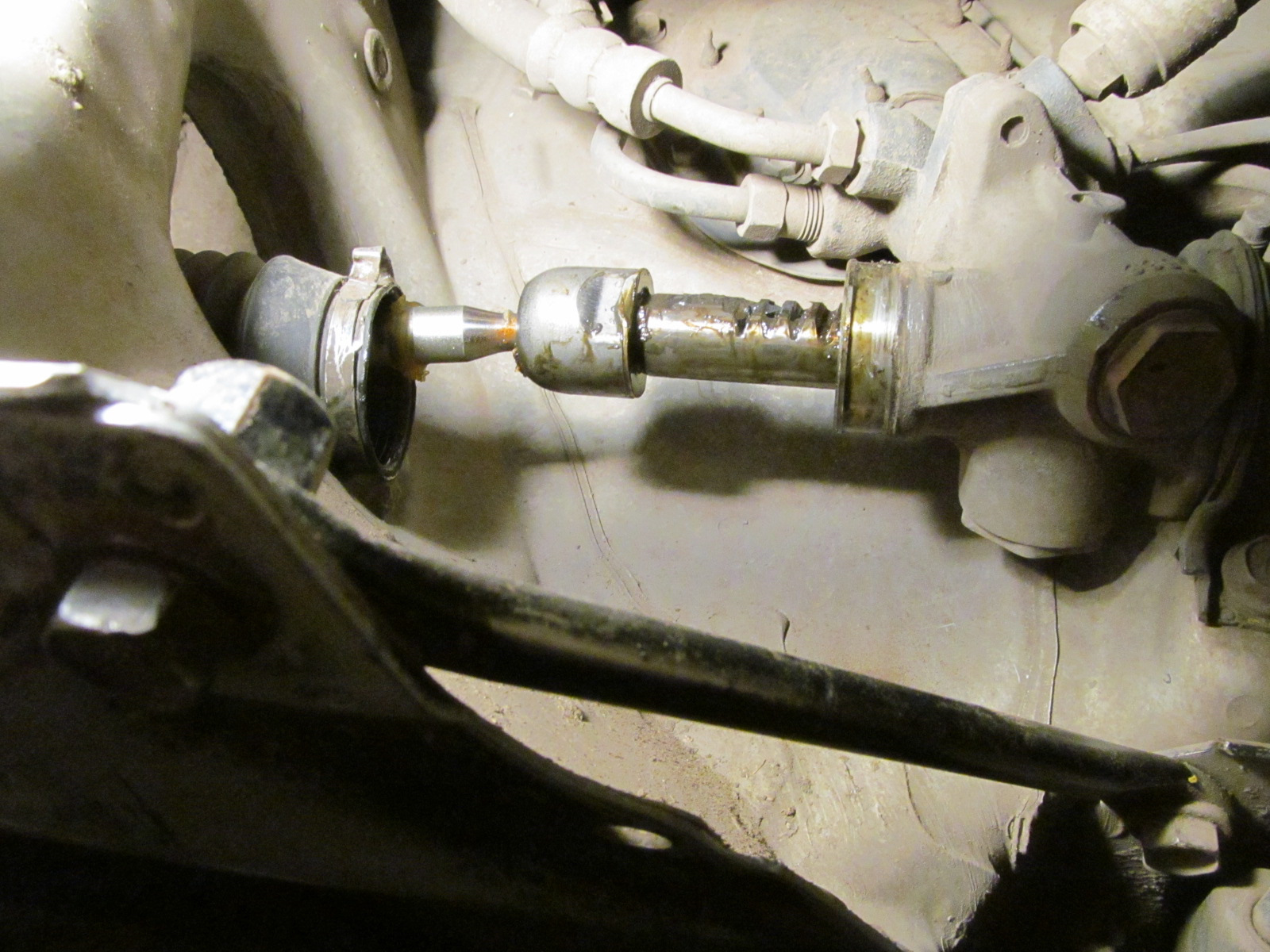

Именно он защищает деталь от влаги, пыли, загрязнений. В короткие сроки подобные факторы могут стать причиной повреждения узла, полного его выхода из строя. поэтому осматривать пыльники следует, как можно чаще, проводить очистку поверхности, менять комплектующие, если в этом возникает необходимость.

Именно он защищает деталь от влаги, пыли, загрязнений. В короткие сроки подобные факторы могут стать причиной повреждения узла, полного его выхода из строя. поэтому осматривать пыльники следует, как можно чаще, проводить очистку поверхности, менять комплектующие, если в этом возникает необходимость. Водителя должны насторожить любые непривычные действия и реакция, например, при проверке рулевой тяги обнаруживается люфт. Это говорит о то, что наконечник нуждается в замене и медлить не рекомендуется. Ремонт узла возможен, но только в случае, если нет сложных дефектов. В остальных случаях лучше всего установить новую деталь.

Водителя должны насторожить любые непривычные действия и реакция, например, при проверке рулевой тяги обнаруживается люфт. Это говорит о то, что наконечник нуждается в замене и медлить не рекомендуется. Ремонт узла возможен, но только в случае, если нет сложных дефектов. В остальных случаях лучше всего установить новую деталь. Это исключит серьезные поломки и выход из строя важных узлов.

Это исключит серьезные поломки и выход из строя важных узлов.

Одной из востребованных операций является замена различных элементов этого механизма.

Одной из востребованных операций является замена различных элементов этого механизма.

Наши клиенты заранее знают цену на ремонт или обслуживание. Общая стоимость наших услуг определяется по таким показателям:

Наши клиенты заранее знают цену на ремонт или обслуживание. Общая стоимость наших услуг определяется по таким показателям:

Так, за все время существования СТО не было возвратов автомобилей для устранения обнаруженных после ремонта недостатков.

Так, за все время существования СТО не было возвратов автомобилей для устранения обнаруженных после ремонта недостатков.

При всех этих движениях влево-вправо и движениях подвески вверх-вниз эти шаровые шарниры могут изнашиваться. Когда шаровой шарнир изнашивается, шпиндель может двигаться во время движения, вызывая шумы при движении подвески, а также неравномерный износ шин.

При всех этих движениях влево-вправо и движениях подвески вверх-вниз эти шаровые шарниры могут изнашиваться. Когда шаровой шарнир изнашивается, шпиндель может двигаться во время движения, вызывая шумы при движении подвески, а также неравномерный износ шин. Шпиндели на поворотных кулаках также несут подшипники ступицы колеса. Если шпиндели будут повреждены, у вас могут быть всевозможные проблемы, и единственным решением является замена поворотных кулаков. Чтобы снять и заменить поворотный кулак, вам придется освободить его от верхнего рычага, а также от рулевых тяг. Как только это произошло, его можно снять с колеса. Вы можете снять передние тормозные суппорты, чтобы освободить место. Это необязательно.

Шпиндели на поворотных кулаках также несут подшипники ступицы колеса. Если шпиндели будут повреждены, у вас могут быть всевозможные проблемы, и единственным решением является замена поворотных кулаков. Чтобы снять и заменить поворотный кулак, вам придется освободить его от верхнего рычага, а также от рулевых тяг. Как только это произошло, его можно снять с колеса. Вы можете снять передние тормозные суппорты, чтобы освободить место. Это необязательно.

Поместите домкрат под нижний рычаг подвески. Вы должны снять шины, чтобы выполнить эту работу, что значительно упрощает доступ, поскольку вам может не понадобиться автомобильный подъемник. См. нашу техническую статью о домкрате и поддержке вашего автомобиля и снятии передних колес.

Поместите домкрат под нижний рычаг подвески. Вы должны снять шины, чтобы выполнить эту работу, что значительно упрощает доступ, поскольку вам может не понадобиться автомобильный подъемник. См. нашу техническую статью о домкрате и поддержке вашего автомобиля и снятии передних колес.  Я смог снять верхний рычаг управления без необходимости делать этот шаг, но пока вы там, вы можете посмотреть, чтобы прокачать воздуховоды, если они кажутся мягкими, или вы хотите заменить тормозную жидкость.

Я смог снять верхний рычаг управления без необходимости делать этот шаг, но пока вы там, вы можете посмотреть, чтобы прокачать воздуховоды, если они кажутся мягкими, или вы хотите заменить тормозную жидкость. Это напугает вас до чертиков, но на этом все.

Это напугает вас до чертиков, но на этом все.

Для тех, кому комфортно работать с автомобилями, это может быть работа, которую вы хотите выполнить самостоятельно. Продолжайте читать, чтобы узнать больше.

Для тех, кому комфортно работать с автомобилями, это может быть работа, которую вы хотите выполнить самостоятельно. Продолжайте читать, чтобы узнать больше. Убедитесь, что у вас есть надлежащее защитное снаряжение, включая перчатки и защитные очки или очки. Поднимите автомобиль, установите его на домкраты. Чтобы получить доступ к внешним концам поперечной рулевой тяги, вам нужно будет снять колеса.

Убедитесь, что у вас есть надлежащее защитное снаряжение, включая перчатки и защитные очки или очки. Поднимите автомобиль, установите его на домкраты. Чтобы получить доступ к внешним концам поперечной рулевой тяги, вам нужно будет снять колеса. Часто их бывает трудно удалить из-за коррозии, поэтому не стесняйтесь заливать гайку проникающим маслом.

Часто их бывает трудно удалить из-за коррозии, поэтому не стесняйтесь заливать гайку проникающим маслом. Избегайте чрезмерного давления на внутреннюю рулевую тягу.

Избегайте чрезмерного давления на внутреннюю рулевую тягу. На этом этапе вы можете добавить немного смазки в другие компоненты рулевого управления и подвески по мере необходимости.

На этом этапе вы можете добавить немного смазки в другие компоненты рулевого управления и подвески по мере необходимости.

Заменить расходники и фрикционы.

Заменить расходники и фрикционы. Пробуксовка возникает из-за недостатка жидкости или сильного износа маслонасоса или гидроблока;

Пробуксовка возникает из-за недостатка жидкости или сильного износа маслонасоса или гидроблока;

Посмотрите какие детали изношены. Резиновые уплотнители можно сразу выкинуть:

Посмотрите какие детали изношены. Резиновые уплотнители можно сразу выкинуть: Мелкая пыль, не остановленная фильтром, осаждается в каналах соленоидов и гидроблока. Клапана начинают заедать, болтаться, залипать. Ремонт заключается в очистке или замене.

Мелкая пыль, не остановленная фильтром, осаждается в каналах соленоидов и гидроблока. Клапана начинают заедать, болтаться, залипать. Ремонт заключается в очистке или замене. Почитайте форумы, отчёты с похожей проблемой. Изучите мануалы. Разберитесь в строении и особенностях конструкции своего автомата.

Почитайте форумы, отчёты с похожей проблемой. Изучите мануалы. Разберитесь в строении и особенностях конструкции своего автомата. Теоретические знания дают основу, но на практике всегда возникает много вопросов. Будьте готовы потратить не один день на ремонт своей коробки. Только на демонтаж у новичка уйдёт от 4 ч.

Теоретические знания дают основу, но на практике всегда возникает много вопросов. Будьте готовы потратить не один день на ремонт своей коробки. Только на демонтаж у новичка уйдёт от 4 ч. Может мешать и подрамник, который держит АКПП и двигатель. В этом случае, действуйте поэтапно: подоприте коробку, открутите подушки от подрамника, а подрамник от кузова. Крепление гидротрансформатора и маховика может быть спрятано в лючке картера маховика или нише стартера в картере АКПП.

Может мешать и подрамник, который держит АКПП и двигатель. В этом случае, действуйте поэтапно: подоприте коробку, открутите подушки от подрамника, а подрамник от кузова. Крепление гидротрансформатора и маховика может быть спрятано в лючке картера маховика или нише стартера в картере АКПП. Более сложные процедуры:

Более сложные процедуры:

Ведь в «бублике» останутся стёртая муфта, изношенный сальник, дефектная втулка. После ремонта АКПП свежее масло быстро загрязнится, а давление будет уходить ещё с большей силой. В результате после такой переборки проблемы возвратятся или появятся новые.

Ведь в «бублике» останутся стёртая муфта, изношенный сальник, дефектная втулка. После ремонта АКПП свежее масло быстро загрязнится, а давление будет уходить ещё с большей силой. В результате после такой переборки проблемы возвратятся или появятся новые.

Чтобы продлить ресурс расходников, следите за прозрачностью ATF и меняйте фрикцион «бублика» через 150 — 250 000 км.

Чтобы продлить ресурс расходников, следите за прозрачностью ATF и меняйте фрикцион «бублика» через 150 — 250 000 км.

Эти трубки не должны иметь трещин или вмятин, которые перекрывают ток воздуха.

Эти трубки не должны иметь трещин или вмятин, которые перекрывают ток воздуха. Вам нужно будет снять коробку передач с автомобиля, разобрать ее, почистить детали, которые вы собираетесь сохранить, и заменить старые новыми компонентами из комплекта.

Вам нужно будет снять коробку передач с автомобиля, разобрать ее, почистить детали, которые вы собираетесь сохранить, и заменить старые новыми компонентами из комплекта.  7/5 Рейтинг App Store. Нам доверяют более 2 миллионов клиентов.

7/5 Рейтинг App Store. Нам доверяют более 2 миллионов клиентов.

В отличие от обычных автоматических коробок передач, которые имеют фиксированное количество передач, вариаторы предлагают бесконечное число передаточных чисел. В этих трансмиссиях вместо коробки передач используются шкивы и ремень , что позволяет автомобилю поддерживать максимальную эффективность.

В отличие от обычных автоматических коробок передач, которые имеют фиксированное количество передач, вариаторы предлагают бесконечное число передаточных чисел. В этих трансмиссиях вместо коробки передач используются шкивы и ремень , что позволяет автомобилю поддерживать максимальную эффективность.

Это часто называют «проскальзывающими шестернями».

Это часто называют «проскальзывающими шестернями».

Индикатор Check Engine может загореться из-за неисправных датчиков трансмиссии или неисправного TCM.

Индикатор Check Engine может загореться из-за неисправных датчиков трансмиссии или неисправного TCM. Эти комплекты включают в себя все необходимое для правильного восстановления трансмиссии, в том числе специальные инструменты и детали, разработанные специально для трансмиссии вашего автомобиля. Ищите качественный ремонтный комплект от надежного производителя — в идеале, на него должна быть гарантия.