ᐉ Назначение и общая характеристика сцепления

Сцепление (главный фрикцион) служит для кратковременного отъединения трансмиссии от двигателя перед включением передач, их плавного соединения после включения передач, а также для предохранения трансмиссии от динамических перегрузок, возникающих при движении транспортной машины.

По принципу действия сцепления подразделяют на фрикционные, гидравлические (гидромуфты) и электромагнитные (порошковые). В зависимости от формы и конструкции трущихся деталей фрикционные сцепления могут быть дисковыми, специальными (колодочные, ленточные) и конусными.

По условиям работы поверхностей трения дисковые сцепления (главные фрикционы) делятся на сухие и работающие в масле.

В зависимости от материала поверхностей трения различают следующие сцепления (главные фрикционы):

- сталь по фрикционному материалу

- сталь по стали

- чугун по oстали

- чугун по фрикционному материалу

По способу создания силы, сжимающей диски, выделяют следующие сцепления:

- пружинные (с несколькими периферийными или одной центральной пружиной)

- полуцентробежные

- центробежные

- электромагнитные

В зависимости от типа механизма выключения различают сцепления (главные фрикционы) с рычажным и шариковым механизмами.

По типа привода выключения сцепления (главные фрикционы) бывают с механическим, гидравлическим, пневматическим, гидропневматическим и электромагнитным приводами.

Сцепление обычно устанавливается у маховика двигателя и представляет собой фрикционную муфту, через которую с помощью сил трения вращающий момент от двигателя передается к коробке передач и далее к ведущим колесам.

На изучаемых транспортных машинах применяются, как правило, фрикционные дисковые сухие, постоянно замкнутые сцепления (главные фрикционы у гусеничных машин) с периферийным расположением нажимных пружин и механическим приводом управления. В зависимости от числа ведомых дисков сцепления подразделяются на одно-, двух- и многодисковые.

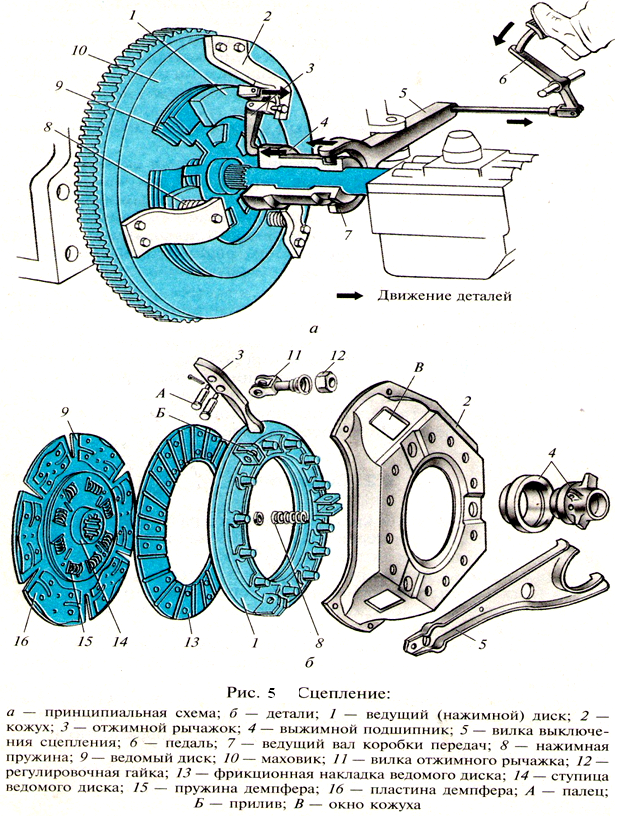

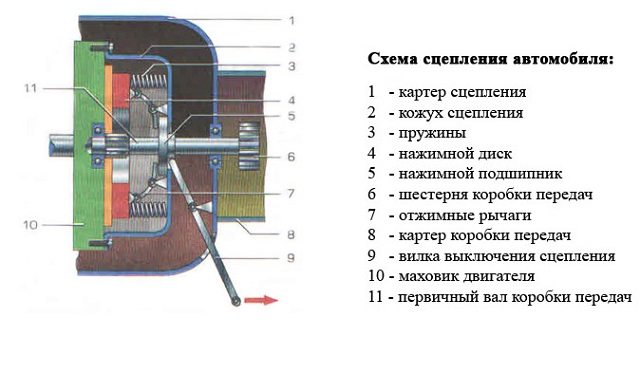

Сцепление состоит из ведущей и ведомой частей, нажимного механизма и механизма выключения. Детали ведущей части сцепления воспринимают от маховика вращающий момент двигателя, а детали ведомой части сцепления передают этот момент ведущему валу коробки передач.

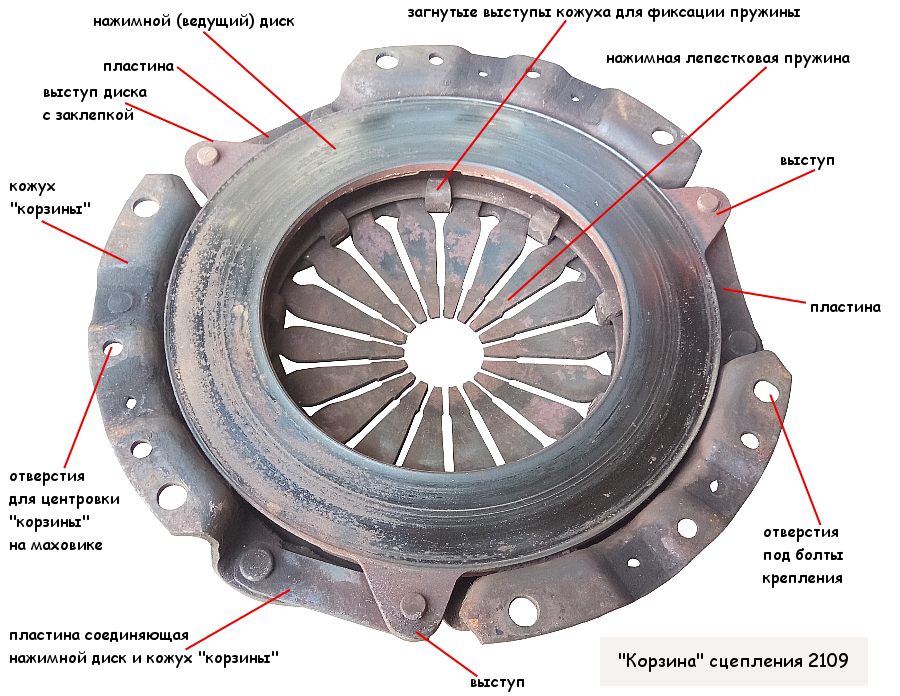

Ведущая часть сцепления включает в себя маховик 3, установленный на коленчатом валу двигателя, кожух 1 и нажимной диск 2. Маховик имеет обработанную торцевую поверхность, и к нему прикрепляется болтами кожух, соединенный с нажимным диском упругими стальными пластинами 5, что обеспечивает передачу вращающего момента от кожуха на нажимной диск, позволяя последнему перемещаться в осевом направлении при включении и выключении сцепления.

Маховик имеет обработанную торцевую поверхность, и к нему прикрепляется болтами кожух, соединенный с нажимным диском упругими стальными пластинами 5, что обеспечивает передачу вращающего момента от кожуха на нажимной диск, позволяя последнему перемещаться в осевом направлении при включении и выключении сцепления.

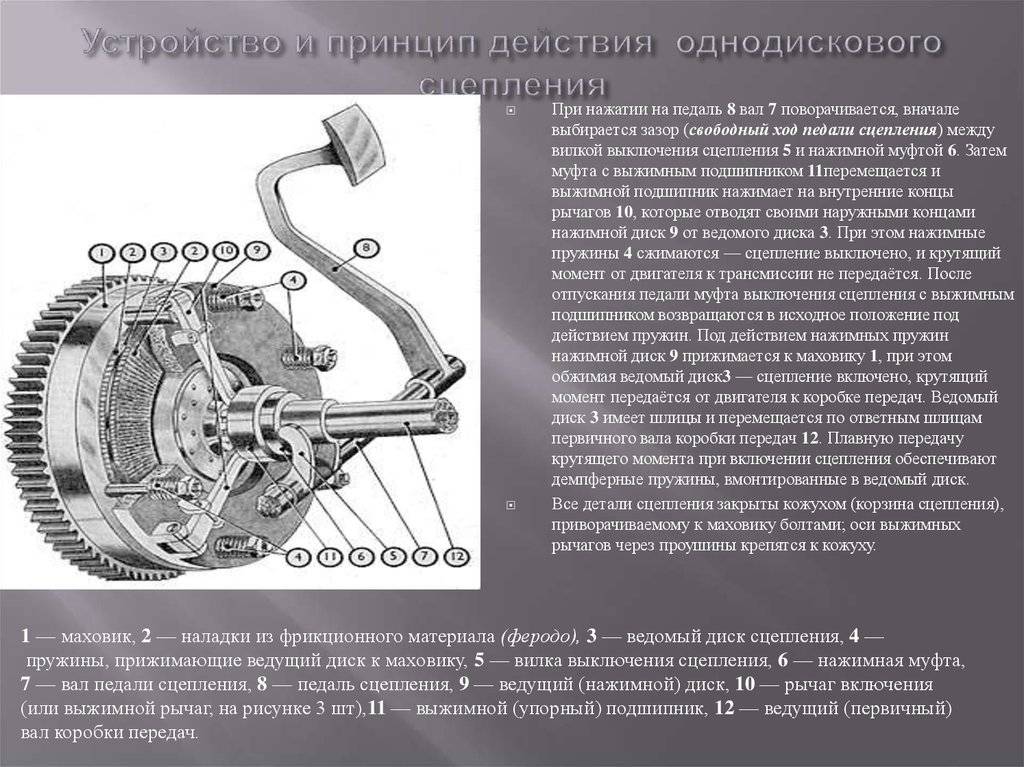

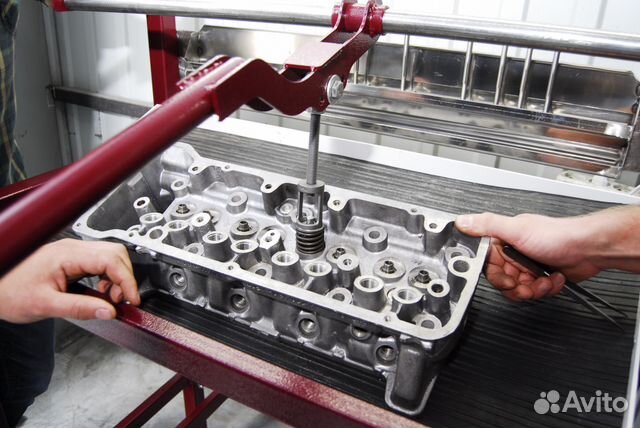

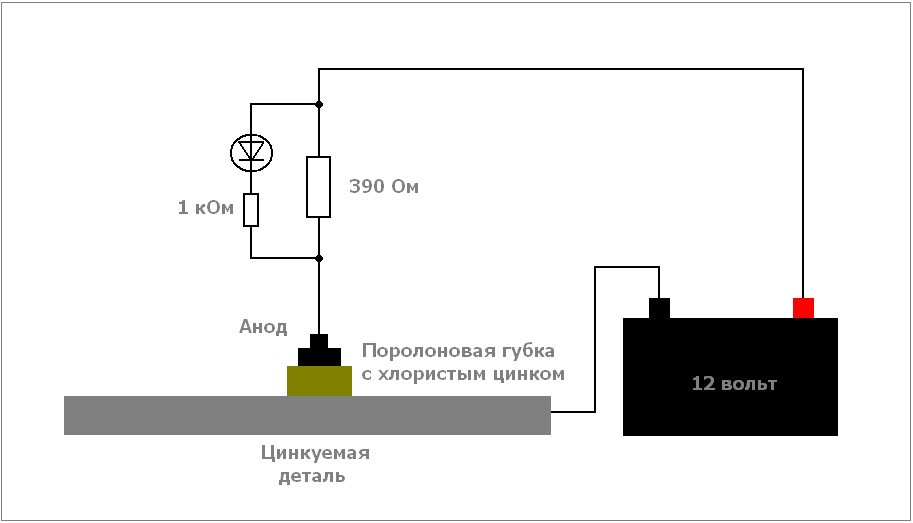

Рис. Схема однодискового сцепления с приводом выключения:

1 — кожух; 2 — нажимной диск; 3 — маховик; 4 — ведомый диск; 5 — упругая пластина; 6 — нажимная пружина; 7 — ведущий вал; 8 — рычаг; 9 — выжимной подшипник; 10, 13 — оттяжные пружины; 11 — вилка; 12 — педаль; 14 — тяга

К ведомой части относится тонкий ведомый диск 4 с прикрепленными к нему фрикционными накладками и ступицей, установленной на шлицах на вал 7, являющийся ведущим валом коробки передач. Нажимной механизм состоит из нажимных пружин 6, сила упругости которых обеспечивает включение сцепления. Механизм выключения состоит из выключающих рычагов 8, муфты выключения с выжимным подшипником 9 и вилки 11, предназначенной для перемещения муфты выключения. К приводу выключения сцепления относят тягу 14 и рычаг 8 с педалью 12 и пружиной 13. Если педаль отпущена, то сцепление включено, так как ведомый диск зажат между маховиком и нажимным диском усилием нажимных пружин, расположенных между нажимным диском и кожухом сцепления. Вращающий момент с помощью сил трения передается от ведущей части на ведомую.

К приводу выключения сцепления относят тягу 14 и рычаг 8 с педалью 12 и пружиной 13. Если педаль отпущена, то сцепление включено, так как ведомый диск зажат между маховиком и нажимным диском усилием нажимных пружин, расположенных между нажимным диском и кожухом сцепления. Вращающий момент с помощью сил трения передается от ведущей части на ведомую.

Включение сцепления осуществляется плавным отпусканием педали — нажимной диск перемещается в сторону маховика и прижимает к нему ведомый диск. Пока сила, прижимающая диск к маховику, мала, сила трения между поверхностями ведущих и ведомых частей также мала, и ведомый диск будет вращаться с меньшим числом оборотов, чем маховик. Чем больше сила, прижимающая диск к маховику, тем больше сила трения, а следовательно, и вращающий момент, передаваемый от маховика на вал 7. При полностью отпущенной педали сила трения возрастает настолько, что ведущие и ведомые части вращаются как одно целое, и через сцепление может быть передан полный вращающий момент двигателя. Сцепления рассчитываются на передачу вращающего момента, который в 1,5 — 3 раза больше максимального вращающего момента двигателя, что необходимо для предотвращения буксования сцепления во включенном состоянии при резком изменении усилий на ведущих колесах, торможении, попадании смазки или воды на поверхности трения дисков сцепления.

Сцепления рассчитываются на передачу вращающего момента, который в 1,5 — 3 раза больше максимального вращающего момента двигателя, что необходимо для предотвращения буксования сцепления во включенном состоянии при резком изменении усилий на ведущих колесах, торможении, попадании смазки или воды на поверхности трения дисков сцепления.

При нажатии на педаль 12 сцепление выключается, так как муфта выключения, перемещаясь в осевом направлении к маховику, упорным подшипником нажимает на выключающие рычаги и поворачивает их относительно осей, закрепленных в кожухе, а наружные концы выключающих рычагов отодвигают нажимной диск 2 от ведомого диска 4, освобождая его и обеспечивая зазор с каждой стороны ведомого диска примерно по 1 мм. Сила трения между поверхностями ведущих деталей и ведомого диска отсутствует, вследствие чего вращающий момент от маховика на ведомый диск, а следовательно, и к ведущим колесам передаваться не будет.

К сцеплениям предъявляется ряд требований, основными из которых являются плавность включения, чистота и легкость выключения, безотказность работы, малый момент инерции ведомых частей, хороший отвод теплоты и гашение крутильных колебаний. Перечисленные требования определяют рациональную конструкцию элементов сцепления.

Перечисленные требования определяют рациональную конструкцию элементов сцепления.

Какой привод сцепления лучше

Одним из важнейших механизмов автомобиля является сцепление. Данная система реализована для краткосрочного разъединения коленчатого вала мотора от коробки и их мягкого соединения при переводе ручки селектора передач на механике, передачи крутящего момента и гашения нагрузок и крутильных колебаний трансмиссии.

В моделях, оборудованных механической трансмиссией, чтобы двинуться с места, следует выжать педаль сцепления, включить передачу и, плавно отпускать педаль, избегая резких движений. Кроме знакомого всем элемента управления – педали, посредством которой водитель напрямую взаимодействует с механизмом, в конструкции имеются не менее важные компоненты. Ножной рычаг является лишь видимой частью привода сцепления, позволяющий непосредственно контактировать с механизмом путём нажатия, остальные же элементы скрыты, их слаженная работа и обеспечивает функционирование узла.

Управление сцеплением в автомобилях с МКПП обусловлено приводом. С его помощью и передаётся усилие от педали на вилку выключения сцепления и далее на пружину, благодаря чему становится возможным управлять позицией дисков из салона.

Разновидности привода сцепления

Зависимо от реализации передачи усилия различают несколько видов приводов, используемых соответственно типу сцепления, компоновке авто и принятым при конструировании техническим решениям по обеспечению управления.

На сегодняшний день основными типами привода являются:

- Механический.

- Гидравлический.

Есть ещё электрический привод, имеющий в составе электромотор, и комбинированные варианты, но они не получили массового распространения в современном автомобилестроении, потому далее речь пойдёт именно об основных разновидностях.

При условии отсутствия усилителя, усилие на ножной рычаг не должно быть более 150 Н для легкового транспорта и 250 Н для грузовиков, полный ход педали находиться в границах 120-190 мм, при этом общее передаточное число привода имеет значение 25-50. Если же управление сцеплением требует усилий больше допустимого, для упрощения задачи в конструкции используют пневматические и вакуумные усилители.

Если же управление сцеплением требует усилий больше допустимого, для упрощения задачи в конструкции используют пневматические и вакуумные усилители.

Легковой автомобиль чаще всего оснащается механизмом с гидравлическим типом привода, нередко с серво пружиной, или механическим тросовым приводом. Для малотоннажных грузовиков или транспорта средней грузоподъёмности также применяют механический и гидравлический типы приводов, а для крупнотоннажного транспорта (автомобили-тягачи, часто используемые для формирования автопоездов) устанавливается комбинированный – механический с пневмоусилителем или гидравлический с пневмоусилителем.

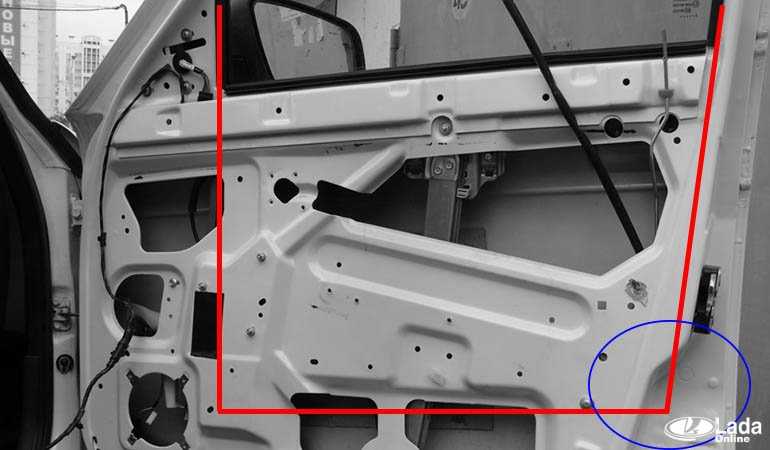

Устройство механического привода

Сцепление на автотранспорте, где применена механика, не является сложным узлом. В качестве системы управления на легковушках и мотоциклах, где не требуется больших усилий, нередко применяется механический тросовый привод. Он отличается нехитрой конструкцией, надёжностью, лёгкостью обслуживания и низкой ценой, при этом в результате старения со временем фрикционных накладок изменяется положение педали (для решения этой проблемы конструкция предусматривает функцию ручной или автоматической регулировки). Механический тросовый привод сцепления имеет меньший КПД, если сравнивать с гидравлическим типом. Это обусловлено потерями энергии в результате трения составляющих компонентов.

Механический тросовый привод сцепления имеет меньший КПД, если сравнивать с гидравлическим типом. Это обусловлено потерями энергии в результате трения составляющих компонентов.

Основные детали механического привода:

- Педаль.

- Трос в оболочке.

- Рычажная передача.

- Вилка выключения сцепления.

- Механизм контроля свободного хода.

Трос, заключённый в гибкий кожух, объединяет вилку выключения и педаль. Так, при нажиме на педаль через него передаётся усилие на рычажную передачу, она в то же время выключает сцепление передвижением вилки, воздействующей на муфту.

В соединении троса и вилки конструкция предусматривает также механизм, используемый для регулировки свободного хода педали путём изменения длины тяги. Гайка находится на конце троса. Вопрос регулировки хода педали возникает при смене её позиции, что сопровождается такими симптомами, как шум и рывки в начале движения автомобиля. Зазор в сцеплении должен быть в пределах 3-4 мм. (35-50 мм. свободного хода), эти показатели указываются автопроизводителем в мануале авто. Зазор меньше нормы или его отсутствие ведёт к неполному включению сцепления и в результате пробуксовке, больший зазор – к увеличению хода педали и неполному выключению сцепления.

(35-50 мм. свободного хода), эти показатели указываются автопроизводителем в мануале авто. Зазор меньше нормы или его отсутствие ведёт к неполному включению сцепления и в результате пробуксовке, больший зазор – к увеличению хода педали и неполному выключению сцепления.

В грузовиках реализован рычажный привод, передающий усилие на дальнем расстоянии. Так, при нажиме на педаль, закреплённую на валу, поворачивается рычаг, соединённый с другим концом вала. Рычаг задействует прикреплённую к нему на оси тягу, связанную с вилкой и поворачивающую её, а вместе с тем и прижатую к вилке пружиной муфту.

Устройство гидравлического привода

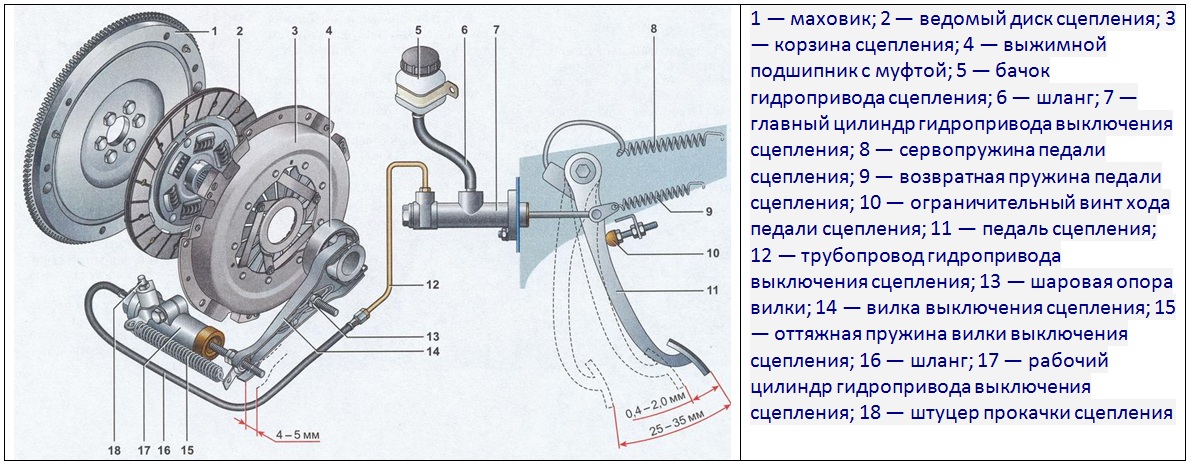

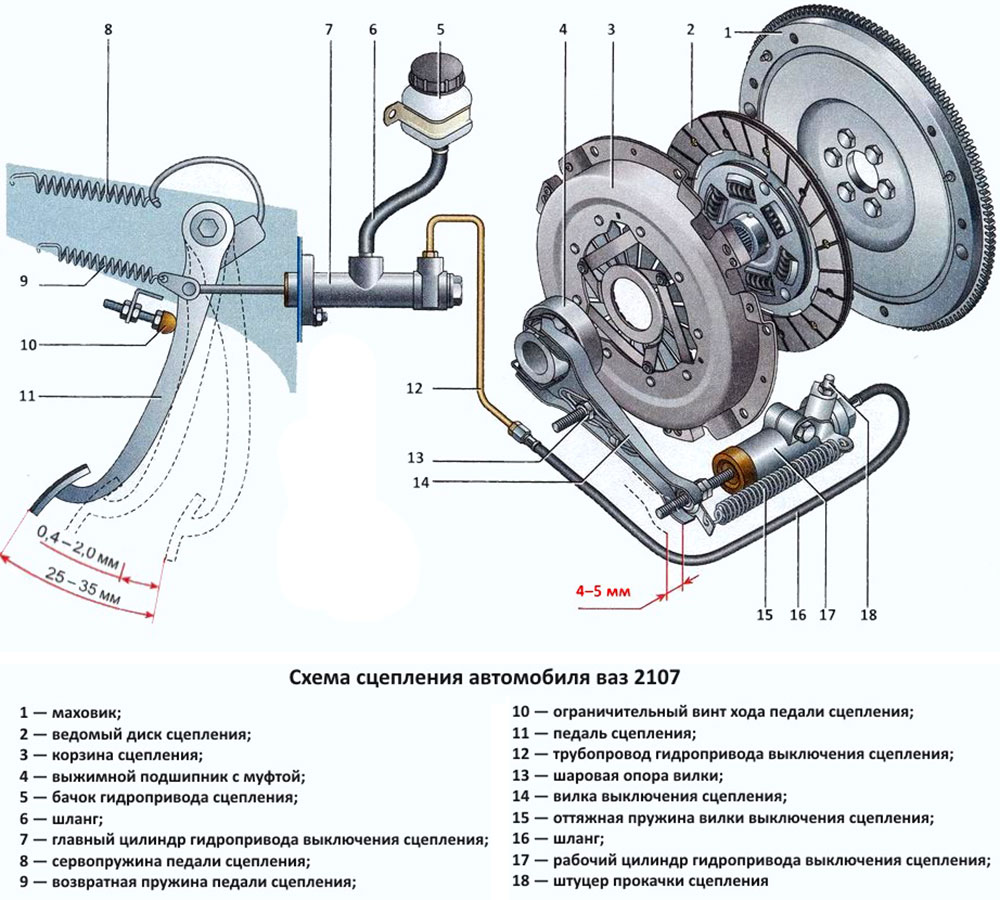

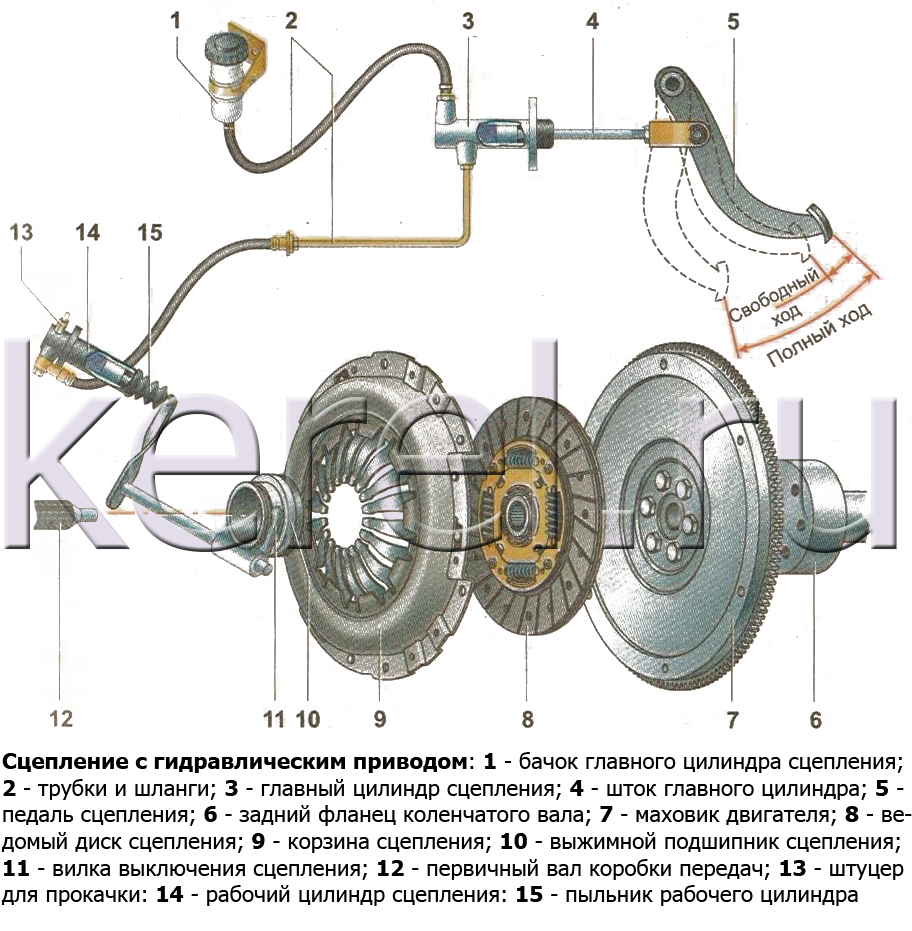

При таком конструктивном решении усилие передаётся уже другим способом. Схема гидравлического привода не предполагает наличие троса, реализация механизма с данным типом управления немного сложнее и трос заменяет гидравлическая магистраль. Усилие передаётся посредством несжимаемой жидкости, проходящей по магистрали и поскольку гидропривод аналогичен тому, что применяется в тормозной системе, для работы используют ту же жидкость. Устройство сцепления с управлением с помощью гидравлического привода включает следующие элементы:

Устройство сцепления с управлением с помощью гидравлического привода включает следующие элементы:

- Педаль.

- Главный цилиндр, состоящий из поршня с толкателем, резервуара для жидкости и уплотнительных манжет.

- Рабочий цилиндр имеет похожую конструкцию.

- Магистраль, соединяющая цилиндры.

- Бачок с жидкостью.

- Дополнительно цилиндры оснащаются клапанами для отвода воздуха из системы.

Принцип работы достаточно простой и схож с механическим вариантом управления, отличие только в методе передачи усилия. Когда автомобилист жмёт на ножной рычаг в салоне автомашины, поршень главного цилиндра приводится в движение, жидкость сжимается и под давлением перемещается по трубопроводу в рабочий цилиндр, толкая поршень, что задействует вилку выключения сцепления.

Гидравлический привод может быть также оборудован демпфирующим устройством с целью гашения колебаний от взаимодействия выжимного подшипника с деталями выключения сцепления. Пневматические или гидравлические усилители часто используются для грузового транспорта.

Поскольку механизм с гидравлическим приводом является более совершенным и сложным устройством, передающим усилие на дальнее расстояние с высоким КПД, стоимость его выше, при этом он отличается плавностью включения сцепления, что обусловлено сопротивлением перемещению жидкости в элементах конструкции. Среди преимуществ гидропривода также устойчивость к износу деталей, но и ремонт сложнее, чем в случае с механическим устройством.

Заключение

Механический и гидравлический приводы наделены своими особенностями функционирования, плюсами и минусами применения, при этом устройства этих типов обеспечивают комфорт управления транспортным средством. В легковых машинах жёсткость диафрагменной пружины нажимного диска небольшая, так что водителю не нужно прилагать больших усилий, но на грузовиках узел габаритнее, и чтобы привести в действие корзину, от водителя потребуется большее усилие, поэтому в конструкцию вводят усилители.

Какой материал сцепления лучше всего подходит для трения?

Опубликовано отделом продаж и поддержки

Когда сцепление входит в зацепление с двигателем, нажимной диск прижимает диск сцепления к маховику. Это позволяет мощности двигателя передавать на остальную часть машины.

Этот жизненно важный диск сцепления обеспечивает плавное включение и выключение маховика каждый раз. Ранние сцепления были сделаны со слабыми дисками сцепления, которые изнашивались после минимального использования. Но сегодня у нас есть материал сцепления, который может выдерживать высокое трение, высокую температуру и усилие прижимной пластины.

В этой статье мы познакомим вас с лучшими современными материалами для накладок сцепления.

Органический материал Органические диски сцепления изготовлены из комбинации фрикционных материалов. Чаще всего они изготавливаются из фенольных смол, металлических порошков и резиновой смеси. Этот тип материала бывает двух видов: тканый и формованный.

Чаще всего они изготавливаются из фенольных смол, металлических порошков и резиновой смеси. Этот тип материала бывает двух видов: тканый и формованный.

В тканых органических дисках сцепления стекловолокно вплетено в диски, что увеличивает их прочность и долговечность. Это делает их превосходящими их литые аналоги, даже несмотря на то, что литые диски намного более доступны по цене.

Органический материал для тяжелых условий эксплуатацииОрганические материалы сцепления для тяжелых условий эксплуатации такие же, за исключением того, что они содержат более значительный процент металлических компонентов. Это означает, что они более термостойкие. Они могут выдерживать температуры до 700 градусов по Фаренгейту.

Однако по плавности включения эти диски сцепления идентичны органическим дискам сцепления.

Керамический материал Керамические диски сцепления, по иронии судьбы, сделаны из комбинации меди, железа, бронзы, кремния и графита. Из-за своего металлического содержания эти диски могут выдерживать сильное трение и тепло. Это делает их идеальными для гоночных автомобилей и других высокоскоростных транспортных средств, которым необходимо зацеплять и расцеплять быстро движущиеся маховики.

Из-за своего металлического содержания эти диски могут выдерживать сильное трение и тепло. Это делает их идеальными для гоночных автомобилей и других высокоскоростных транспортных средств, которым необходимо зацеплять и расцеплять быстро движущиеся маховики.

Однако эти диски обладают высоким коэффициентом трения. Это означает, что включение и выключение сцепления не всегда будет очень плавным.

Материал кевларДиски сцепления из кевлара обладают двумя ключевыми преимуществами: они невероятно долговечны и всегда плавно входят в зацепление с маховиком. Они служат в 2-3 раза дольше, чем диски сцепления из органических материалов.

Идеальный выбор для станков, требующих плавного и точного движения. Их единственный недостаток в том, что у них есть длительный период обкатки, прежде чем они почувствуют себя хорошо.

Материал Feramic Feramic — это, по сути, усиленная версия керамических дисков сцепления. Изготовленные из аналогичных материалов — стали, кремния, графита и т. д. — feramic обладает чрезвычайно высоким коэффициентом трения, поэтому их лучше всего использовать для машин, требующих быстрой блокировки, таких как гоночные или тяжелые грузовики.

д. — feramic обладает чрезвычайно высоким коэффициентом трения, поэтому их лучше всего использовать для машин, требующих быстрой блокировки, таких как гоночные или тяжелые грузовики.

Подгруппа дисков сцепления из ферамика, углеродные диски сцепления, очень часто используются в грузовых автомобилях, поскольку они имеют более плавное зацепление, сохраняя при этом высокую термостойкость.

Теперь, когда вы знаете о различных материалах сцепления…В следующий раз, когда вы будете покупать сцепление для своего легкового автомобиля, грузовика или любого другого типа машины, вы сможете принять взвешенное решение. Просто помните, что на самом деле нет правильного ответа, когда дело доходит до определения того, какой материал сцепления является лучшим. Все зависит от вашего финансового положения и типа техники, для которой она вам нужна.

Свяжитесь с нами сегодня, и один из наших сотрудников будет более чем счастлив ответить на любые ваши вопросы. Обязательно ознакомьтесь с нашими предложениями промышленных тормозов и сцеплений, чтобы узнать, подходит ли что-то вам.

Опубликовано в Промышленные тормоза и муфты.

Производство автомобильных дисков сцепления – Motorindia

Д-р Самир Маджумдар, ветеран отрасли с более чем 40-летним опытом.

Введение

Как правило, в автомобиле с ручным управлением есть три ножные педали, тормоз, акселератор и сцепление. Диск сцепления (рис.1) помогает преодолеть инерцию и начать движение автомобиля. При двигателе автомобиля мощность передается через сцепление в виде крутящего момента (крутящего момента) от коленчатого вала двигателя к ведущему колесу. Плавная и постепенная передача мощности и крутящего момента осуществляется с помощью фрикционного узла муфты для включения и выключения потока мощности (рис.2). Муфты полезны в устройствах с двумя вращающимися валами.

Рис.1A: Фрикционный диск сцепления В автомобиле вам необходимо сцепление, потому что двигатель вращается все время, а колеса автомобиля не крутятся в состоянии покоя. Колесо может двигаться только с помощью шестерни. Но без включения сцепления, если включить передачу для запуска колеса, двигатель останавливается, потому что двигатель не предназначен для непосредственного вращения колеса, когда автомобиль находится в состоянии покоя, и именно сцепление мягко входит в зацепление между ведущим колесом и коленчатым валом двигателя и приводит в движение ведущее колесо.

Колесо может двигаться только с помощью шестерни. Но без включения сцепления, если включить передачу для запуска колеса, двигатель останавливается, потому что двигатель не предназначен для непосредственного вращения колеса, когда автомобиль находится в состоянии покоя, и именно сцепление мягко входит в зацепление между ведущим колесом и коленчатым валом двигателя и приводит в движение ведущее колесо.

Сцепление позволяет плавно включать вращающийся двигатель в невращающуюся трансмиссию, контролируя проскальзывание между ними (рис.2). По умолчанию сцепление включено, то есть связь между двигателем и коробкой передач всегда «включена», если только водитель не нажмет на педаль сцепления и не выключит ее. Если двигатель работает с включенным сцеплением и трансмиссией в нейтральном положении, двигатель вращает первичный вал трансмиссии, но мощность не передается на колеса.

Накладка сцепления изготовлена из состава NBR, содержащего несколько ингредиентов, и в основном действует как тормозные колодки. Накладка сцепления — это поверхность сцепления, которая выполняет захват. Накладки сцепления представляют собой тип фрикционного материала, похожего на прорезиненные тормозные накладки, так что во время использования происходит плавное трение и меньше шума. Однако у них совсем другая функция, чем у тормозных накладок, потому что, в отличие от тормоза, сцепление используется для передачи движения одного механического компонента другому, удерживая две поверхности в контакте. Накладка сцепления предотвращает проскальзывание этих двух поверхностей.

Накладка сцепления — это поверхность сцепления, которая выполняет захват. Накладки сцепления представляют собой тип фрикционного материала, похожего на прорезиненные тормозные накладки, так что во время использования происходит плавное трение и меньше шума. Однако у них совсем другая функция, чем у тормозных накладок, потому что, в отличие от тормоза, сцепление используется для передачи движения одного механического компонента другому, удерживая две поверхности в контакте. Накладка сцепления предотвращает проскальзывание этих двух поверхностей.

Современные накладки сцепления обычно изготавливаются из стекловолокна, кевларового текстиля, некоторых металлов (медь, сталь и т. д.), армирующего углерода, графита, силикатов и т. д., связанных маслостойкий эластомер, предпочтительно NBR.

Однако на протяжении большей части 20-го века накладки сцепления изготавливались из асбеста, который обеспечивает превосходную амортизацию и лучший износ, чем современные материалы, используемые в настоящее время.

Использование асбеста ограничено в развитых странах из-за образования токсичных газов при его использовании.

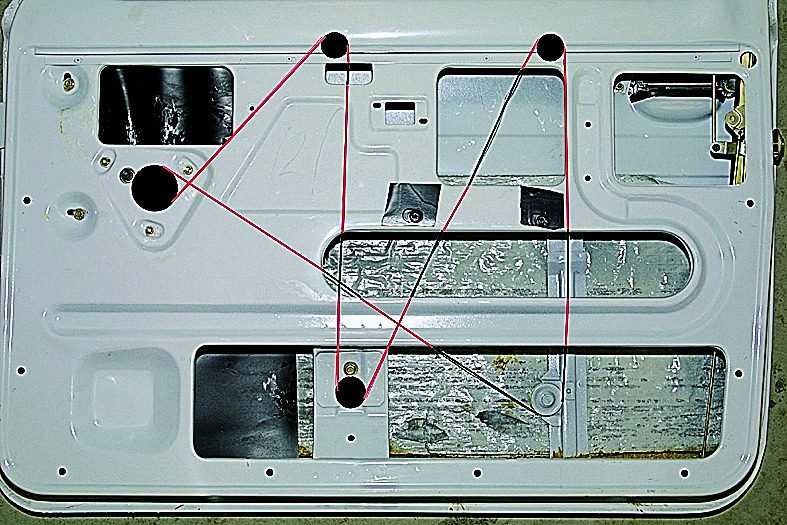

Рис. 3: Типовые компоненты сцепленияСцепление представляет собой механическое устройство, которое включает и выключает передачу мощности, особенно от ведущего вала к ведомому (рис. 2). Муфты используются всякий раз, когда необходимо контролировать передачу мощности или движения либо по количеству, либо по времени.

Сцепление — это компонент механической трансмиссии автомобиля, который включает и отключает двигатель от коробки передач и передает крутящий момент на трансмиссию автомобиля за доли секунды. Сцепление представляет собой металлический диск, который направляет поток мощности между двигателем и трансмиссией вместе с нажимным диском и маховиком.

Различные компоненты, необходимые для подачи мощности на ведущие колеса, включают маховик, нажимной диск, диск сцепления, выжимной подшипник, рычаги управления и трансмиссию. Современное сцепление состоит из четырех основных компонентов: накладки (с диафрагменной пружиной), нажимного диска, ведомого диска и выжимного подшипника (рис. 3).

Современное сцепление состоит из четырех основных компонентов: накладки (с диафрагменной пружиной), нажимного диска, ведомого диска и выжимного подшипника (рис. 3).

Накладка крепится болтами к маховику, а Нажимной диск 0071 оказывает давление на ведомый диск через диафрагменную пружину или винтовые пружины на более ранних автомобилях. Ведомый диск движется по шлицевому валу между нажимным диском и маховиком. С каждой стороны он покрыт фрикционным материалом, который захватывает нажимной диск и маховик при полном включении и может проскальзывать на контролируемую величину, когда педаль сцепления частично нажата, что позволяет плавно включать привод.

Когда автомобиль движется под нагрузкой, сцепление включено. Нажимная пластина, прикрепленная болтами к маховику, создает постоянную силу с помощью диафрагменной пружины; на ведомой пластине (рис. 4). В более ранних автомобилях сзади нажимной пластины вместо диафрагменной пружины был ряд цилиндрических пружин.

4). В более ранних автомобилях сзади нажимной пластины вместо диафрагменной пружины был ряд цилиндрических пружин.

Ведомая (или фрикционная) пластина движется по шлицевому входному валу, через который мощность передается на коробку передач.

Диск имеет фрикционные накладки, аналогичные тормозным накладкам, с обеих сторон, что позволяет плавно включать привод при включенном сцеплении.

Когда сцепление выключено (педаль нажата), рычаг прижимает выжимной подшипник к центру диафрагменной пружины, что ослабляет прижимное усилие. Внешняя часть прижимной пластины, которая имеет большую поверхность трения, больше не зажимает ведомый диск к маховику, поэтому передача мощности прерывается и можно переключать передачи.

При отпускании педали сцепления упорный подшипник выдвигается, и нагрузка диафрагменной пружины снова прижимает ведомый диск к маховику для возобновления передачи мощности.

Некоторые автомобили оснащены сцеплением с гидравлическим приводом. Давление на педаль сцепления внутри автомобиля активирует поршень в главном цилиндре, который передает давление через трубку, заполненную жидкостью, на рабочий цилиндр, установленный на картере сцепления. Поршень рабочего цилиндра соединен с рычагом выключения сцепления.

Давление на педаль сцепления внутри автомобиля активирует поршень в главном цилиндре, который передает давление через трубку, заполненную жидкостью, на рабочий цилиндр, установленный на картере сцепления. Поршень рабочего цилиндра соединен с рычагом выключения сцепления.

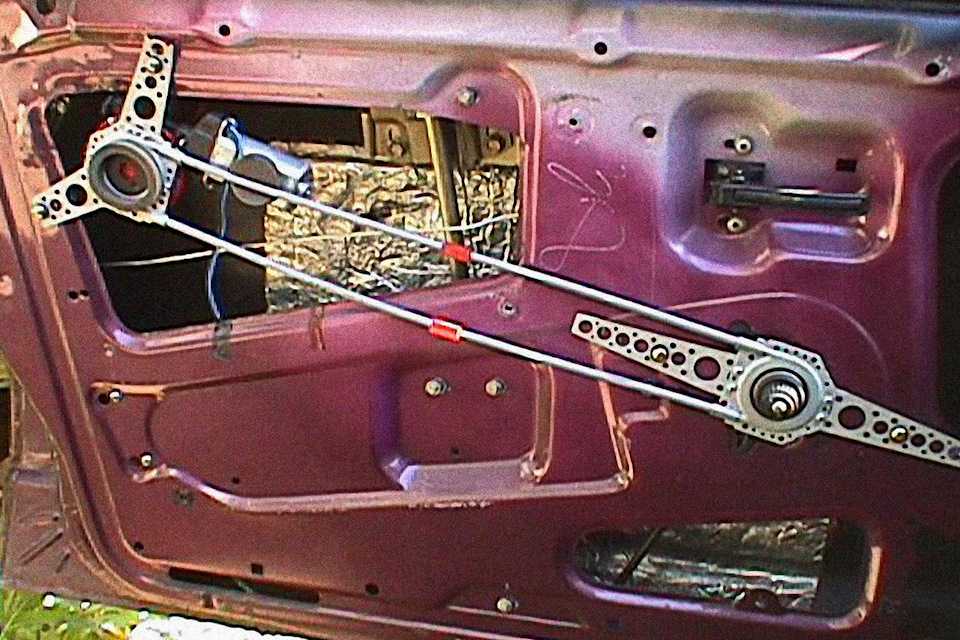

Выжимной подшипник сильно прижимается к диафрагменной пружине либо гидравлически, либо с помощью троса и рычага, и снимает нагрузку с пружины на прерывание передачи электроэнергии. Например, в дрели с регулируемым крутящим моментом один вал приводится в движение двигателем, а другой — сверлильным патроном. Диск сцепления практически установлен между узлом нажимного диска и маховиком (Рис.5).

Муфта соединяет два вала, поэтому они могут быть заблокированы вместе и вращаться с одинаковой скоростью (зацеплены), заблокированы вместе, но вращаться с разными скоростями (проскальзывание) или разблокированы и вращаются с разными скоростями (отключены).

Коробка передач используется для изменения передаточного отношения для достижения наилучшей скорости и мощности, а также для обеспечения движения транспортного средства в различных условиях трогания с места, остановки, ускорения, поддержания скорости и движения задним ходом.

Рис.6: Поток мощности в полностью синхронизированной трансмиссии

Поток мощности через четырехступенчатую синхронизированную трансмиссию показан на Рис.6. Как правило, поток мощности на высокой передаче обычно проходит прямо через входной вал трансмиссии к главному валу, который будет заблокирован вместе. В редукторах мощность передается через первичный вал к блоку шестерен и через редуктор к главному валу.

Рис. 6 Рис. 7: Поперечное сечение типичного сцепления, педаль сцепления Функция диска сцепления: В современном автомобиле с механической коробкой передач сцепление приводится в действие крайней левой педалью с помощью гидравлического или тросового соединения педали с механизмом сцепления.

На старых автомобилях сцепление может приводиться в действие механическим приводом. Несмотря на то, что сцепление физически может быть расположено очень близко к педали (рис. 7), такие дистанционные средства приведения в действие необходимы для устранения влияния вибраций и незначительного движения двигателя, так как опоры двигателя по своей конструкции гибкие.

При жестком механическом соединении плавное зацепление было бы почти невозможным, потому что движение двигателя неизбежно происходит, когда привод «принимается».

Рис. 7Сцепление расположено между двигателем и коробкой передач, так как его выключение необходимо для переключения передачи.

Хотя редуктор не перестает вращаться при переключении передач, через него не передается крутящий момент, что снижает трение между шестернями и их зацеплениями.

Рис. 8: Типичные компоненты гидравлической приводной системы сцепления

Выходной вал коробки передач постоянно соединен с главной передачей, затем колеса, и поэтому оба всегда вращаются вместе с фиксированным передаточным числом. При выключенном сцеплении входной вал коробки передач может свободно изменять свою скорость при изменении внутреннего передаточного числа. Любая результирующая разница в скорости между двигателем и коробкой передач нивелируется за счет небольшого проскальзывания сцепления при повторном включении.

При выключенном сцеплении входной вал коробки передач может свободно изменять свою скорость при изменении внутреннего передаточного числа. Любая результирующая разница в скорости между двигателем и коробкой передач нивелируется за счет небольшого проскальзывания сцепления при повторном включении.

Гидравлические системы активации сцепления состоят из главного и рабочего цилиндров (рис.8). При нажатии на педаль сцепления (педаль нажата) толкатель контактирует с плунжером и выталкивает его вверх по отверстию главного цилиндра. Во время первого перемещения на 1/32 дюйма (0,8 мм) уплотнение центрального клапана закрывает отверстие в резервуаре для жидкости, и по мере того, как поршень продолжает двигаться вверх по отверстию цилиндра, жидкость проталкивается через выпускную линию в рабочий цилиндр, закрепленный на картере сцепления.

Когда жидкость проталкивается по трубе из главного цилиндра, это, в свою очередь, выталкивает поршень в подчиненном цилиндре наружу. Толкатель соединен с рабочим цилиндром и перемещается в кармане вилки сцепления. Когда поршень рабочего цилиндра движется назад, толкатель заставляет вилку сцепления и выжимной подшипник отсоединить нажимной диск от диска сцепления.

Когда поршень рабочего цилиндра движется назад, толкатель заставляет вилку сцепления и выжимной подшипник отсоединить нажимной диск от диска сцепления.

При обратном ходе (педаль отпущена) плунжер движется назад под действием обратного давления муфты. Жидкость возвращается в главный цилиндр, и последнее движение плунжера приподнимает уплотнение клапана над седлом, обеспечивая неограниченный поток жидкости между системой и резервуаром.

Возвратная пружина поршня в рабочем цилиндре предварительно нагружает рычажный механизм сцепления и обеспечивает постоянный контакт выжимного подшипника с пальцами выключения сцепления. По мере износа ведомого диска пальцы диафрагменной пружины перемещаются назад, заставляя двигаться выжимной подшипник, вилку и толкатель.

Это движение толкает поршень рабочего цилиндра вперед в его отверстии, вытесняя гидравлическую жидкость вверх в резервуар главного цилиндра, тем самым обеспечивая функцию саморегулировки системы гидравлического сцепления.

В простейшем случае муфты соединяют и разъединяют два вращающихся вала (ведущие валы или линейные валы). В этих устройствах один вал обычно прикреплен к двигателю или другой силовой установке (приводной элемент), а другой вал (ведомый элемент) обеспечивает выходную мощность для работы. Хотя обычно задействованные движения являются вращательными, также возможны линейные муфты.

Рис.9 : Определение передаточного числа Принцип работы механической коробки передач: Двигатель внутреннего сгорания создает крутящее движение или крутящий момент, который передается на ведущие колеса. Однако двигатель не может развивать большой крутящий момент на низких оборотах; он будет развивать максимальный крутящий момент только на более высоких скоростях. Коробка передач с ее различными передаточными числами обеспечивает возможность обеспечения этого низкого крутящего момента для движения автомобиля. Передаточные числа трансмиссии позволяют двигателю работать наиболее эффективно в различных условиях движения и нагрузки. Использование передаточных чисел позволяет избежать необходимости в чрезвычайно высоких оборотах двигателя на высоких скоростях движения.

Использование передаточных чисел позволяет избежать необходимости в чрезвычайно высоких оборотах двигателя на высоких скоростях движения.

Современная трансмиссия обеспечивает как скорость, так и мощность благодаря выбранным размерам шестерен, разработанным для наилучшей универсальной производительности.

Мощное (нижнее) передаточное число приводит транспортное средство в движение, а скоростные передаточные числа поддерживают движение транспортного средства.

Переключаясь на передачи с различным передаточным числом, водитель может регулировать скорость двигателя в соответствии с дорожными условиями.

Передаточное число можно найти, разделив количество зубьев на меньшей шестерне на количество зубьев на большей шестерне (рис. 9).).

Для достижения максимальной производительности и эффективности передаточные числа разрабатываются для каждого типа транспортного средства в зависимости от таких параметров, как размер двигателя, вес транспортного средства и ожидаемая загруженная масса и т. д.

д.

Передаточное число может быть определено путем подсчета зубья на обеих шестернях. Например, если ведущая шестерня имеет 20 зубьев, а ведомая шестерня имеет 40 зубьев, передаточное отношение будет 2 к 1. Ведомая шестерня совершает один оборот на каждые два оборота ведущей шестерни. Если ведущая шестерня имеет 40 зубьев, а ведомая шестерня 20 зубьев, то передаточное число составляет 1 к 2. Ведомая шестерня делает два оборота, а ведущая шестерня — один раз.

Коробки передач, используемые сегодня, могут иметь четыре, пять или шесть скоростей вперед, но все они имеют одну скорость назад. Задняя передача необходима, потому что двигатель вращается только в одном направлении и не может быть реверсирован. Процедура реверсирования должна выполняться внутри трансмиссии.

Сравнивая передаточные числа, можно увидеть, какая трансмиссия передает большую мощность на ведущие колеса при одинаковых оборотах двигателя. Низкая или первая передача пятиступенчатой коробки передач с передаточным числом 3,61 к 1 означает, что за 3,61 оборота входного вала или вала сцепления (соединенного с двигателем сцеплением) выходной вал трансмиссии сделает один оборот. Это обеспечивает большую мощность на ведущие колеса по сравнению с пониженной передачей четырехступенчатой коробки передач от 2,33 до 1,9.0007

Это обеспечивает большую мощность на ведущие колеса по сравнению с пониженной передачей четырехступенчатой коробки передач от 2,33 до 1,9.0007

Когда коробка передач переключается на высокую передачу в четырехступенчатой коробке передач и на четвертую передачу в пятиступенчатой коробке передач, передаточное число обычно составляет 1 к 1 (прямой привод). При каждом обороте двигателя и входного вала выходной вал вращается на один оборот.

Пятая передача в пятиступенчатой коробке передач обычно является повышающей. Эта передача используется для движения на более высоких скоростях, когда нагрузка на двигатель очень мала. Это передаточное число обеспечивает лучшую экономичность за счет снижения оборотов двигателя для поддержания определенной скорости. Входной вал вращается всего на 0,87 оборота, а выходной вал вращается на один оборот, в результате чего выходной вал вращается быстрее, чем входной вал.

Производство дисков сцепления: Благодаря уменьшению веса за счет изготовления более тонких сцеплений и снижению затрат в результате изменения производственных процессов «меньше механической обработки» позволило внедрить автоматическую производственную линию за счет устранения ненужной резки и механической обработки. Это имеет очевидные преимущества для крупносерийного производства. В прошлом для фрикционных накладок дисков использовались различные материалы, в том числе асбест. В современных сцеплениях обычно используется составная органическая смола с покрытием из медной проволоки или керамический материал. Керамические материалы обычно используются в тяжелых условиях, таких как гонки или перевозки тяжелых грузов, хотя более твердые керамические материалы увеличивают износ маховика и нажимного диска.

Это имеет очевидные преимущества для крупносерийного производства. В прошлом для фрикционных накладок дисков использовались различные материалы, в том числе асбест. В современных сцеплениях обычно используется составная органическая смола с покрытием из медной проволоки или керамический материал. Керамические материалы обычно используются в тяжелых условиях, таких как гонки или перевозки тяжелых грузов, хотя более твердые керамические материалы увеличивают износ маховика и нажимного диска.

При разработке современных сцеплений основное внимание уделяется упрощению общей сборки и/или метода производства. Например, в настоящее время обычно используются приводные ремни для передачи крутящего момента, а также для подъема прижимной пластины при отключении привода транспортного средства.

При производстве диафрагменных пружин термическая обработка имеет решающее значение. Лазерная сварка становится все более распространенной в качестве метода крепления ведущей пластины к кольцу диска, при этом лазер обычно имеет мощность от 2 до 3 кВт и скорость подачи 1 м/мин. Рисунок 6 Узел нажимного диска сцепления прикручен болтами к маховику на задней части двигателя.

Рисунок 6 Узел нажимного диска сцепления прикручен болтами к маховику на задней части двигателя.

В мотоциклах обычно используется мокрое сцепление, при этом сцепление работает в том же масле, что и трансмиссия. Эти муфты обычно состоят из чередующихся пластин из простой стали и фрикционных дисков (рис. 10).

Некоторые пластины имеют выступы на внутреннем диаметре, которые фиксируют их на коленчатом валу двигателя. Другие пластины имеют выступы на внешнем диаметре, которые фиксируют их на корзине, которая вращает входной вал трансмиссии. Набор цилиндрических пружин или пластина диафрагменной пружины сжимают пластины вместе, когда сцепление включено.

На мотоциклах сцепление приводится в действие ручным рычагом на левом руле. Отсутствие давления на рычаг означает, что диски сцепления включены (движение), в то время как потянув рычаг назад к водителю, диски сцепления отключаются с помощью троса или гидравлического привода, позволяя водителю переключать передачи или двигаться по инерции. В гоночных мотоциклах часто используются проскальзывающие муфты для устранения последствий торможения двигателем, которое, будучи применено только к заднему колесу, может вызвать нестабильность.

В гоночных мотоциклах часто используются проскальзывающие муфты для устранения последствий торможения двигателем, которое, будучи применено только к заднему колесу, может вызвать нестабильность.

Компаундирование: Существует два основных типа фрикционных материалов, используемых для фрикционных накладок. Это органические и металлические. Органика лучше всего подходит для повсеместного использования. Некоторые предпочитают металл для тяжелых условий эксплуатации, но требуют высокого давления пружины и плохо воздействуют на фрикционные поверхности маховика и нажимного диска.

Диск сцепления всегда состоит из нитрильного каучука (NBR) для защиты от загрязнения смазочными материалами в условиях эксплуатации. Важным фактором свойств NBR является соотношение акрилонитрильных групп к бутадиеновым группам (рис. 11) в основной цепи полимера, называемое содержанием ACN.

Рис.11: Химическая структура NBR Чем ниже содержание ACN, тем ниже температура стеклования; однако, чем выше содержание ACN, тем выше устойчивость полимера к неполярным растворителям (минеральным маслам, нефтяным маслам, пропану, керосину и дизельному топливу). Для большинства применений, требующих как устойчивости к растворителям, так и гибкости при низких температурах, содержание ACN должно составлять 33%.

Для большинства применений, требующих как устойчивости к растворителям, так и гибкости при низких температурах, содержание ACN должно составлять 33%.

Таблица 1: Состав фрикционных накладок

Использование нитрильного каучука включает одноразовые нелатексные перчатки, автомобильные приводные ремни, шланги, уплотнительные кольца, прокладки, сальники, клиновые ремни, синтетическую кожу, формные ролики для принтеров, а также в качестве оболочки кабелей и т. д. Самое главное, это также используется в накладках сцепления и тормозных колодках. Более высокое содержание акрилонитрила повышает стойкость к растворителям, но, следовательно, снижает эластичность при низких температурах. NBR с содержанием ACN 33% будет идеальным выбором для компаундирования резины диска сцепления.

В тормозных колодках металлу придается форма отдельно, а затем прорезиненная накладка добавляется с помощью клея или скрепляется резинометаллическим соединением. В накладках сцепления металлический блеск создается стальной или медной проволокой. Связывание резины и металла с медью намного лучше, чем со сталью, однако из-за более высокой стоимости меди в большинстве случаев предпочтительнее использовать стальную проволоку.

Связывание резины и металла с медью намного лучше, чем со сталью, однако из-за более высокой стоимости меди в большинстве случаев предпочтительнее использовать стальную проволоку.

Включая NBR, который действует как связующее для больших объемов наполнителей, таких как стекловолокно, кевлар, некоторые типы металлической шерсти (медь, сталь и т. д.), армирующий углерод, графит, силикаты и т. д. . (Таблица 1).

Использование асбеста ограничено в развитых странах из-за образования токсичных газов, и вместо него его заменяют рубленым волокном из кевлара. Прорезиненный металлический диск сцепления изготавливается в пять этапов.

Сначала готовится маточная смесь с добавлением всех ингредиентов, кроме отвердителей (Таблица 1). Затем смешанный каучук растворяют в толуоле. Маточная партия обычно вязкая. Около 15% от общего содержания твердых веществ производится в отдельной емкости путем разбавления исходной партии растворителем (толуолом).

Здесь добавляют желаемую дозу серы и ускорителей и хорошо перемешивают, чтобы получить окончательный раствор каучука.

Из шпулярника проволока разного диаметра (в соответствии с требованиями прочности пластины) пропускается через резиновый раствор и далее через горячий воздух для высыхания растворителя перед тем, как намотаться на катушку нужного диаметра. Количество витков шпули зависит от веса и толщины готового диска сцепления.

Рис. 13Эта прорезиненная скрученная металлическая проволока затем сжимается в нагретом прессе для прессования с гидравлическим приводом, имеющем функцию автоматической штамповки для изготовления металлического диска сцепления. Во время формования на форму дается достаточное количество ударов, чтобы избежать захвата воздуха, который будет отброшен как некондиционный материал.

Рис. 14: Вся сборка диска сцепления Свежеотвержденный диск сцепления (рис.

Цены составляют $ $.

Цены составляют $ $. ..

.. для вашего Toyota Corolla-Hatchback»,»relatedSearchLink»:»Показать все детали Toyota Corolla Hatchback, такие как \»Боковой молдинг кузова-Galactic Aqua Mica\»»,» ukeyModelRange»:0},»корзина»:false,»производительность»:true,»аксессуар»:false,»isRelated»:false,»id»:»RelatedProductsComponent»,»title»:»RelatedProductsComponent»,»style»: «»,»dataAttributes»:null,»ariaAttributes»:null,»shouldRenderVueComponent»:true,»message»:null,»localizedResources»:{}} };

для вашего Toyota Corolla-Hatchback»,»relatedSearchLink»:»Показать все детали Toyota Corolla Hatchback, такие как \»Боковой молдинг кузова-Galactic Aqua Mica\»»,» ukeyModelRange»:0},»корзина»:false,»производительность»:true,»аксессуар»:false,»isRelated»:false,»id»:»RelatedProductsComponent»,»title»:»RelatedProductsComponent»,»style»: «»,»dataAttributes»:null,»ariaAttributes»:null,»shouldRenderVueComponent»:true,»message»:null,»localizedResources»:{}} };

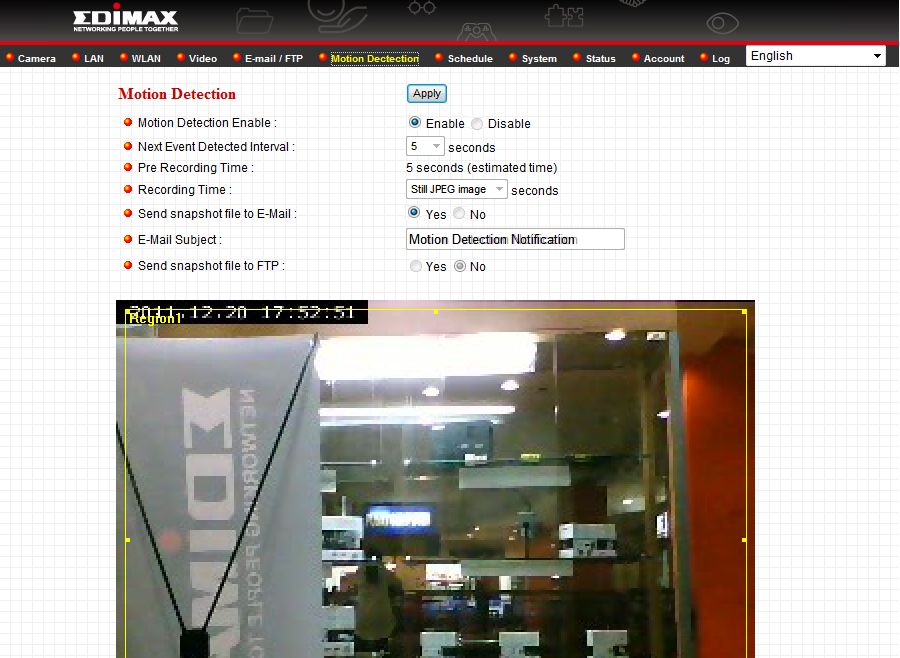

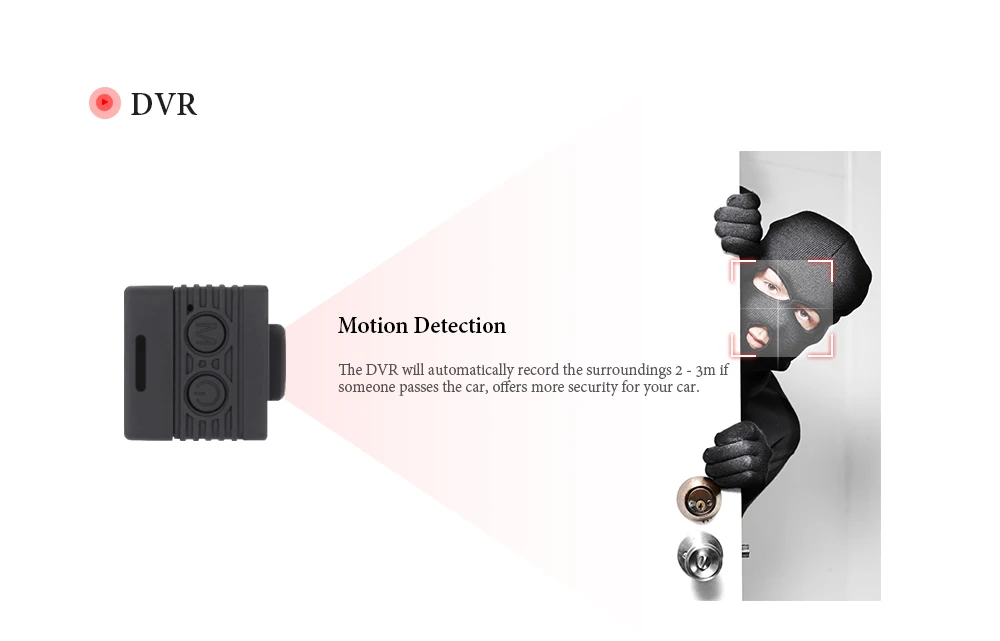

Данная опция применяется для мониторинга участков объекта, где не разрешено или не предполагается перемещение людей. Когда движение обнаруживается, наиболее вероятно, что оно было вызвано вторжением. Важно, чтобы детекторы вторжения не вызывали ложных тревог в результате изменения освещенности, вибрации видеокамеры, либо случайных отражений света в зоне наблюдения.

Данная опция применяется для мониторинга участков объекта, где не разрешено или не предполагается перемещение людей. Когда движение обнаруживается, наиболее вероятно, что оно было вызвано вторжением. Важно, чтобы детекторы вторжения не вызывали ложных тревог в результате изменения освещенности, вибрации видеокамеры, либо случайных отражений света в зоне наблюдения.  Например, один из маркеров может быть установлен по экрану в том место, где располагается дверь какого-то дома. При обнаружении изменения в сигнале (вызванного, например, открыванием двери) звучит зуммер, и срабатывают контакты реле. Для повышения секретности работы устройства отображение маркеров на экране видеомонитора может быть отключено.

Например, один из маркеров может быть установлен по экрану в том место, где располагается дверь какого-то дома. При обнаружении изменения в сигнале (вызванного, например, открыванием двери) звучит зуммер, и срабатывают контакты реле. Для повышения секретности работы устройства отображение маркеров на экране видеомонитора может быть отключено.  В последнее время развивается еще одно из направлений интеллектуальной обработки видеосигналов — детекторы оставленных или унесенных предметов .

В последнее время развивается еще одно из направлений интеллектуальной обработки видеосигналов — детекторы оставленных или унесенных предметов .

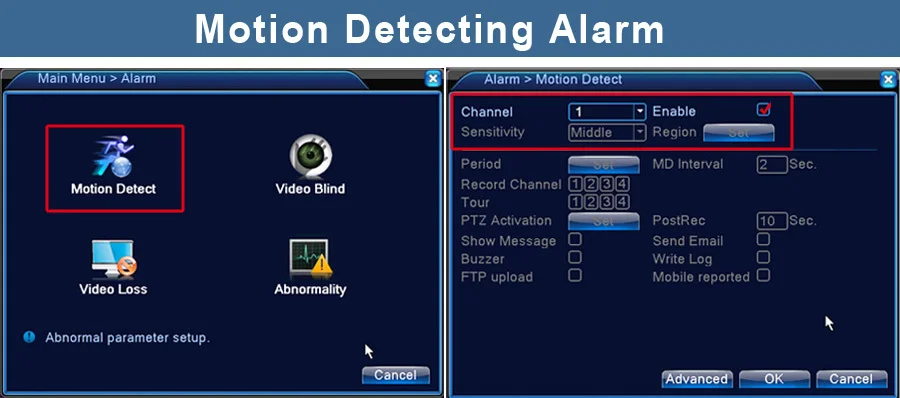

Чтобы настроить области обнаружения движения для каждой камеры видеонаблюдения, выберите «Настройка системы» в главном меню. Затем выберите датчик движения в меню камеры. На экране датчика движения я выбираю область редактирования для камеры, которую хочу настроить. По умолчанию для обнаружения движения выбран весь экран. Используя мышь, я щелкаю правой кнопкой мыши, затем отменяю выделение всего, чтобы очистить область движения. Затем я щелкаю левой кнопкой мыши и перетаскиваю, чтобы выбрать зону обнаружения движения, которую я хочу настроить. Затем я щелкаю правой кнопкой мыши, чтобы получить доступ к меню, затем выбираю чувствительность. На этом экране вы можете настроить различные уровни чувствительности для дневного и ночного времени. Вы можете щелкнуть правой кнопкой мыши, чтобы вызвать меню для выбора другой камеры. Эта камера не обнаруживает движение, поэтому я собираюсь установить более высокую чувствительность. Синие квадраты на экране указывают на обнаружение движения.

Чтобы настроить области обнаружения движения для каждой камеры видеонаблюдения, выберите «Настройка системы» в главном меню. Затем выберите датчик движения в меню камеры. На экране датчика движения я выбираю область редактирования для камеры, которую хочу настроить. По умолчанию для обнаружения движения выбран весь экран. Используя мышь, я щелкаю правой кнопкой мыши, затем отменяю выделение всего, чтобы очистить область движения. Затем я щелкаю левой кнопкой мыши и перетаскиваю, чтобы выбрать зону обнаружения движения, которую я хочу настроить. Затем я щелкаю правой кнопкой мыши, чтобы получить доступ к меню, затем выбираю чувствительность. На этом экране вы можете настроить различные уровни чувствительности для дневного и ночного времени. Вы можете щелкнуть правой кнопкой мыши, чтобы вызвать меню для выбора другой камеры. Эта камера не обнаруживает движение, поэтому я собираюсь установить более высокую чувствительность. Синие квадраты на экране указывают на обнаружение движения. Это полезно при настройке уровней чувствительности. Когда я закончу. Я щелкаю правой кнопкой мыши и выбираю сохранить и выйти. Для поиска и воспроизведения записей обнаружения движения выберите поиск в главном меню. Временная шкала на экране поиска показывает время записи при обнаружении движения с помощью синих полос. Используя ползунок временной шкалы, я могу выбрать время, а затем нажать кнопку воспроизведения. Записанное видео начинает воспроизводиться с этого момента времени. На экране воспроизведения я могу выбирать разные виды экрана. Есть также элементы управления видеоплеером, которые позволяют мне воспроизводить видео вперед и назад, используя нормальную и более высокую скорость воспроизведения. Я также могу поставить видео на паузу. Когда я закончу, я вернусь к просмотру камеры в реальном времени, выбрав прямой эфир в главном меню. Чтобы узнать больше о видеорегистраторах видеонаблюдения iDVR-PRO, посетите сайт www.iDVRPRO.com. Спасибо за просмотр.

Это полезно при настройке уровней чувствительности. Когда я закончу. Я щелкаю правой кнопкой мыши и выбираю сохранить и выйти. Для поиска и воспроизведения записей обнаружения движения выберите поиск в главном меню. Временная шкала на экране поиска показывает время записи при обнаружении движения с помощью синих полос. Используя ползунок временной шкалы, я могу выбрать время, а затем нажать кнопку воспроизведения. Записанное видео начинает воспроизводиться с этого момента времени. На экране воспроизведения я могу выбирать разные виды экрана. Есть также элементы управления видеоплеером, которые позволяют мне воспроизводить видео вперед и назад, используя нормальную и более высокую скорость воспроизведения. Я также могу поставить видео на паузу. Когда я закончу, я вернусь к просмотру камеры в реальном времени, выбрав прямой эфир в главном меню. Чтобы узнать больше о видеорегистраторах видеонаблюдения iDVR-PRO, посетите сайт www.iDVRPRO.com. Спасибо за просмотр.

У нас есть системы HD видеонаблюдения DVR, доступные в конфигурациях с 2, 4, 8 и 16 камерами. Нажмите, чтобы узнать больше.

У нас есть системы HD видеонаблюдения DVR, доступные в конфигурациях с 2, 4, 8 и 16 камерами. Нажмите, чтобы узнать больше. Вопросы об этом видео можно направлять по адресу

Вопросы об этом видео можно направлять по адресу

Однако любой отдельный пример может стать для вас ценным ресурсом при правильном использовании, особенно когда речь идет о камерах видеонаблюдения. Вот почему чуть ниже A1 Security Cameras обобщила его для вашего удобства, предоставив общий обзор трех методов, которые может использовать любая данная система видеонаблюдения.

Однако любой отдельный пример может стать для вас ценным ресурсом при правильном использовании, особенно когда речь идет о камерах видеонаблюдения. Вот почему чуть ниже A1 Security Cameras обобщила его для вашего удобства, предоставив общий обзор трех методов, которые может использовать любая данная система видеонаблюдения. Чуть более сложные, но не менее распространенные примеры используются в больших залах, где датчики активируют свет при обнаружении движения. Та же технология применяется для включения сигнализации в магазинах, офисах и других местах при вторжении в нерабочее время.

Чуть более сложные, но не менее распространенные примеры используются в больших залах, где датчики активируют свет при обнаружении движения. Та же технология применяется для включения сигнализации в магазинах, офисах и других местах при вторжении в нерабочее время.

д. Таким образом, более надежное обнаружение движения, используемое в системах наблюдения, достигается в регистраторе с помощью программного обеспечения.

д. Таким образом, более надежное обнаружение движения, используемое в системах наблюдения, достигается в регистраторе с помощью программного обеспечения.

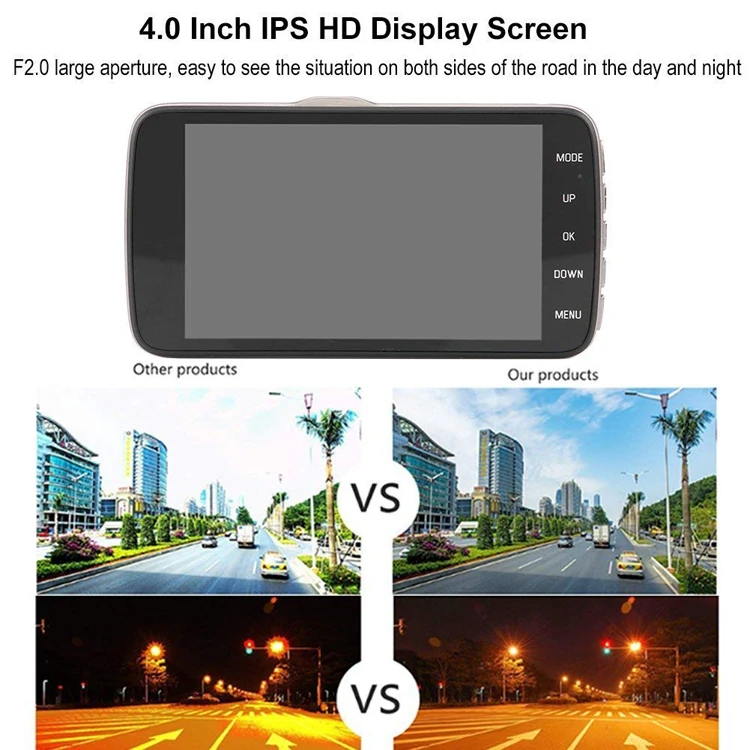

Когда дело доходит до камер, которые имеют их внутри, они четко известны как камеры с датчиком движения. В качестве альтернативы, возможность улавливать движение с помощью наблюдения известна как обнаружение движения.

Когда дело доходит до камер, которые имеют их внутри, они четко известны как камеры с датчиком движения. В качестве альтернативы, возможность улавливать движение с помощью наблюдения известна как обнаружение движения. Пассивный датчик движения не имеет передатчика, а только принимает сигналы, которые он может отслеживать. Камеры видеонаблюдения могут иметь обе функции в зависимости от типа включенного наблюдения. Как упоминалось выше, для камер безопасности становится все более популярным использовать запись по движению, что возможно благодаря внутреннему активному датчику движения.

Пассивный датчик движения не имеет передатчика, а только принимает сигналы, которые он может отслеживать. Камеры видеонаблюдения могут иметь обе функции в зависимости от типа включенного наблюдения. Как упоминалось выше, для камер безопасности становится все более популярным использовать запись по движению, что возможно благодаря внутреннему активному датчику движения. При этом такая активация движения зачастую необоснованна. Это может помешать тем, кто использует камеры видеонаблюдения для определенных целей безопасности или для взаимодействия с посетителями на входе. Поэтому большинство брендов, предоставивших возможность обнаружения движения, также позволяют устанавливать определенные параметры для такой функции. Они могут включать в себя ограничение предупреждений о движении на указанном расстоянии от камеры или даже в обозначенной области в пределах поля зрения.

При этом такая активация движения зачастую необоснованна. Это может помешать тем, кто использует камеры видеонаблюдения для определенных целей безопасности или для взаимодействия с посетителями на входе. Поэтому большинство брендов, предоставивших возможность обнаружения движения, также позволяют устанавливать определенные параметры для такой функции. Они могут включать в себя ограничение предупреждений о движении на указанном расстоянии от камеры или даже в обозначенной области в пределах поля зрения. В зависимости от того, как владелец настроил свою систему, оповещения также могут варьироваться от самых незначительных движений в любом месте в поле зрения до нарушения определенных параметров. Hikvision, Axis, Dahua и другие бренды также разработали системы обнаружения движения, способные отправлять оповещения.

В зависимости от того, как владелец настроил свою систему, оповещения также могут варьироваться от самых незначительных движений в любом месте в поле зрения до нарушения определенных параметров. Hikvision, Axis, Dahua и другие бренды также разработали системы обнаружения движения, способные отправлять оповещения. Конечно, эту опцию также можно удалить для некоторых камер, отключив оповещения для камер, которые могут использоваться только для отображения массивного двора, или для тех, которые работают с другими устройствами, поддерживающими движение.

Конечно, эту опцию также можно удалить для некоторых камер, отключив оповещения для камер, которые могут использоваться только для отображения массивного двора, или для тех, которые работают с другими устройствами, поддерживающими движение. Чем ниже значение этого параметра, тем быстрее данная камера будет записывать объект или окружающую среду.

Чем ниже значение этого параметра, тем быстрее данная камера будет записывать объект или окружающую среду. Распространенное заблуждение относительно PIR или пассивного инфракрасного излучения, поскольку те, у кого они есть или рассматривают возможность их использования, считают, что устройства обнаруживают движение. Технически пассивный инфракрасный датчик не может обнаруживать движение, поскольку принимает только входящие сигналы. Вместо этого он реагирует только на необычные поступающие тепловые сигнатуры. Это означает, что когда речь идет об обнаружении, PIR, как правило, будет отдельной частью процесса, помогая большей системе камер безопасности, отправляя сигнал при обнаружении источника тепла, предоставленного животным, человеком или машиной.

Распространенное заблуждение относительно PIR или пассивного инфракрасного излучения, поскольку те, у кого они есть или рассматривают возможность их использования, считают, что устройства обнаруживают движение. Технически пассивный инфракрасный датчик не может обнаруживать движение, поскольку принимает только входящие сигналы. Вместо этого он реагирует только на необычные поступающие тепловые сигнатуры. Это означает, что когда речь идет об обнаружении, PIR, как правило, будет отдельной частью процесса, помогая большей системе камер безопасности, отправляя сигнал при обнаружении источника тепла, предоставленного животным, человеком или машиной. Интеллектуальное обнаружение движения, также называемое SMD, включает в себя более сложные алгоритмы, которые могут идентифицировать транспортные средства, животных и людей, а не основывать функциональность только на движении. Такое продвижение возможно только в том случае, если центральный рекордер оснащен расширенным программным обеспечением. Хотя это и не обязательно, добавление пассивного инфракрасного датчика в подключенную камеру или дополнительного детектора где-нибудь в большей системе помогает повысить функциональность. Хотя эта технология более эффективна, она также дороже, чем базовый вариант. Axis, Hikvision и Lorex — некоторые из многих брендов камер безопасности A1, которые выпустили версию интеллектуального обнаружения движения.

Интеллектуальное обнаружение движения, также называемое SMD, включает в себя более сложные алгоритмы, которые могут идентифицировать транспортные средства, животных и людей, а не основывать функциональность только на движении. Такое продвижение возможно только в том случае, если центральный рекордер оснащен расширенным программным обеспечением. Хотя это и не обязательно, добавление пассивного инфракрасного датчика в подключенную камеру или дополнительного детектора где-нибудь в большей системе помогает повысить функциональность. Хотя эта технология более эффективна, она также дороже, чем базовый вариант. Axis, Hikvision и Lorex — некоторые из многих брендов камер безопасности A1, которые выпустили версию интеллектуального обнаружения движения. В то время как большинство камер могут не обязательно иметь встроенный инфракрасный датчик или другой датчик движения, этот тип камер гарантированно включает такие датчики. Кроме того, они, как правило, предназначены для IP-камер, функционирующих сами по себе или вместе с большей системой камер безопасности. Однако эти камеры способны уменьшить количество ложных срабатываний за счет расширенной интеграции между датчиком и программным обеспечением. Вместо того, чтобы датчик просто распознавал изменение температуры, эти типы камер предназначены для распознавания и записи тепла человеческого тела и игнорирования других изменений температуры.

В то время как большинство камер могут не обязательно иметь встроенный инфракрасный датчик или другой датчик движения, этот тип камер гарантированно включает такие датчики. Кроме того, они, как правило, предназначены для IP-камер, функционирующих сами по себе или вместе с большей системой камер безопасности. Однако эти камеры способны уменьшить количество ложных срабатываний за счет расширенной интеграции между датчиком и программным обеспечением. Вместо того, чтобы датчик просто распознавал изменение температуры, эти типы камер предназначены для распознавания и записи тепла человеческого тела и игнорирования других изменений температуры. Точнее говоря, все, что вызывает изменение температуры (включая людей и животных), будет предупреждать инфракрасный детектор, в то время как микроволновые датчики срабатывают при движении вокруг них. Вот почему их интеграция в более крупный аппарат безопасности имеет решающее значение для обеспечения их максимальной эффективности. При использовании с программным обеспечением, которое делает камеры безопасности эффективными, вы можете игнорировать предупреждения, основанные на определенных стандартах, и получать аналогичные предупреждения, когда эти стандарты соблюдены.

Точнее говоря, все, что вызывает изменение температуры (включая людей и животных), будет предупреждать инфракрасный детектор, в то время как микроволновые датчики срабатывают при движении вокруг них. Вот почему их интеграция в более крупный аппарат безопасности имеет решающее значение для обеспечения их максимальной эффективности. При использовании с программным обеспечением, которое делает камеры безопасности эффективными, вы можете игнорировать предупреждения, основанные на определенных стандартах, и получать аналогичные предупреждения, когда эти стандарты соблюдены. Некоторые традиционные методы включают в себя:

Некоторые традиционные методы включают в себя: Такая функция дает владельцам систем видеонаблюдения возможность легко обнаруживать людей, а не получать ложные срабатывания от животных, автомобилей и т. д. Такую функцию, как чувствительность и порог, также можно редактировать, что дает вам возможность установить параметры, чтобы различать, где камера будет четко предупреждать вас, когда человек находится рядом. Детекторы движения не обязательно имеют эту функцию из-за уникальности систем видеонаблюдения, но они могут дополнять ее.

Такая функция дает владельцам систем видеонаблюдения возможность легко обнаруживать людей, а не получать ложные срабатывания от животных, автомобилей и т. д. Такую функцию, как чувствительность и порог, также можно редактировать, что дает вам возможность установить параметры, чтобы различать, где камера будет четко предупреждать вас, когда человек находится рядом. Детекторы движения не обязательно имеют эту функцию из-за уникальности систем видеонаблюдения, но они могут дополнять ее. Отдельные детекторы на самом деле одинаково хорошо, если не лучше, обнаруживают движение в данной системе видеонаблюдения, и их следует использовать для дополнения вашего наблюдения.

Отдельные детекторы на самом деле одинаково хорошо, если не лучше, обнаруживают движение в данной системе видеонаблюдения, и их следует использовать для дополнения вашего наблюдения. Многие домовладельцы по всему миру регулярно используют датчики движения с помощью дверных видеозвонков, наблюдая, когда оставляют посылку, или наблюдая за посетителем на пороге. Современные технологии также позволили использовать систему сложным образом, позволяя данной системе камер видеонаблюдения обнаруживать нерегулярные движения человека или транспортного средства. На самом деле запись с активацией движения представляет собой эффективный метод экономии энергии и места на жестком диске, что делает ее одной из наиболее распространенных функций, популярность которых растет.

Многие домовладельцы по всему миру регулярно используют датчики движения с помощью дверных видеозвонков, наблюдая, когда оставляют посылку, или наблюдая за посетителем на пороге. Современные технологии также позволили использовать систему сложным образом, позволяя данной системе камер видеонаблюдения обнаруживать нерегулярные движения человека или транспортного средства. На самом деле запись с активацией движения представляет собой эффективный метод экономии энергии и места на жестком диске, что делает ее одной из наиболее распространенных функций, популярность которых растет.

Если нет уверенности в правильности своего решения, то может…

Если нет уверенности в правильности своего решения, то может… И что ж, нужно время, чтобы постоянно придумывать новые…

И что ж, нужно время, чтобы постоянно придумывать новые… ..

.. Если нет уверенности в правильности своего решения, то может…

Если нет уверенности в правильности своего решения, то может… И что ж, нужно время, чтобы постоянно придумывать новые…

И что ж, нужно время, чтобы постоянно придумывать новые…

я технически будет работать с , если вы делаете небольшие партии по 1-2 фунта, но это ОЧЕНЬ тяжело для Чемпиона и какао, и я обычно не рекомендую это делать. Это нормально для конечного фильтра (см. ниже), но не для начального разделения.

я технически будет работать с , если вы делаете небольшие партии по 1-2 фунта, но это ОЧЕНЬ тяжело для Чемпиона и какао, и я обычно не рекомендую это делать. Это нормально для конечного фильтра (см. ниже), но не для начального разделения. Это немного грязно, и не очень хорошо в помещении, но делает прекрасную работу. Я рекомендую носить пылезащитную маску. Здесь определенно задействована пользовательская техника. Как только вы освоите эту технику, вы можете рассчитывать на 0,75–1 фунт в минуту.

Это немного грязно, и не очень хорошо в помещении, но делает прекрасную работу. Я рекомендую носить пылезащитную маску. Здесь определенно задействована пользовательская техника. Как только вы освоите эту технику, вы можете рассчитывать на 0,75–1 фунт в минуту.

Ниже НАМНОГО лучше.

Ниже НАМНОГО лучше. это. ‘достаточно.

это. ‘достаточно. Я взяла свой рецепт легкого сливочного чизкейка и настроила его так, чтобы он работал в кастрюле быстрого приготовления. Этот рецепт мне очень нравится, и здесь он полностью работает!

Я взяла свой рецепт легкого сливочного чизкейка и настроила его так, чтобы он работал в кастрюле быстрого приготовления. Этот рецепт мне очень нравится, и здесь он полностью работает! Лучше всего на ночь.

Лучше всего на ночь. КАРТУ РЕЦЕПТОВ НИЖЕ)

КАРТУ РЕЦЕПТОВ НИЖЕ) Продолжайте соскабливать со стенок чаши по мере необходимости.

Продолжайте соскабливать со стенок чаши по мере необходимости.

Положите пергамент на дно формы и отложите в сторону.

Положите пергамент на дно формы и отложите в сторону. Аккуратно постучите кастрюлей о столешницу пару раз, чтобы выпустить пузырьки воздуха.

Аккуратно постучите кастрюлей о столешницу пару раз, чтобы выпустить пузырьки воздуха. Клапан сброса давления опустится примерно через 25-30 минут. Тогда можно безопасно снять крышку.

Клапан сброса давления опустится примерно через 25-30 минут. Тогда можно безопасно снять крышку.

От дверных панелей и приборной панели до крышки двигателя пластик повсюду. Хотя это может быть доступным для сегодняшних автопроизводителей способом создания автомобилей, факт остается фактом: пластик просто не служит так долго, как металл. В конце концов, эти пластиковые компоненты выцветают и трескаются, оставляя вам задачу заменить их или жить со сломанными деталями в вашем автомобиле. Но вы можете починить сломанную пластиковую накладку, если выполните несколько шагов.

От дверных панелей и приборной панели до крышки двигателя пластик повсюду. Хотя это может быть доступным для сегодняшних автопроизводителей способом создания автомобилей, факт остается фактом: пластик просто не служит так долго, как металл. В конце концов, эти пластиковые компоненты выцветают и трескаются, оставляя вам задачу заменить их или жить со сломанными деталями в вашем автомобиле. Но вы можете починить сломанную пластиковую накладку, если выполните несколько шагов. General Motors даже использует компоненты из композитного пластика внутри самого двигателя. В то время как наш пример ремонта здесь относится к классическому маслкару, возобновился интерес к 19Для автомобилей 80-х и 1990-х годов можно применять те же методы ремонта.

General Motors даже использует компоненты из композитного пластика внутри самого двигателя. В то время как наш пример ремонта здесь относится к классическому маслкару, возобновился интерес к 19Для автомобилей 80-х и 1990-х годов можно применять те же методы ремонта.

Есть много разных красок, которые мы могли бы использовать для текстурирования. Легкая зернистость лучше всего сочетается с краской для отделки бампера, но тяжелая зернистость на панели Challenger требует более крупной текстуры, что делает покрытие кузова грузовика более подходящим.

Есть много разных красок, которые мы могли бы использовать для текстурирования. Легкая зернистость лучше всего сочетается с краской для отделки бампера, но тяжелая зернистость на панели Challenger требует более крупной текстуры, что делает покрытие кузова грузовика более подходящим.

Для получения дополнительной информации о том, как починить сломанную пластиковую отделку, поговорите со знающим специалистом в вашем местном магазине NAPA AUTO PARTS.

Для получения дополнительной информации о том, как починить сломанную пластиковую отделку, поговорите со знающим специалистом в вашем местном магазине NAPA AUTO PARTS.

Большинство из них обладают всем необходимым для легкого восстановления автомобильного пластика. Основной концепцией здесь является плавление: вы размягчаете рассматриваемую деталь с помощью нагревательного инструмента в форме пирога, чтобы залить ее дефекты, оплавленные трещины или другие дефекты. Все, что требуется, — это немного практики и некоторое время, потраченное на изучение того, как работают эти инструменты — по сути, это паяльники большого размера. Более того, чтобы стать профессионалом в этом деле, достаточно сделать несколько тестовых сварных швов, так что давайте приступим к делу.

Большинство из них обладают всем необходимым для легкого восстановления автомобильного пластика. Основной концепцией здесь является плавление: вы размягчаете рассматриваемую деталь с помощью нагревательного инструмента в форме пирога, чтобы залить ее дефекты, оплавленные трещины или другие дефекты. Все, что требуется, — это немного практики и некоторое время, потраченное на изучение того, как работают эти инструменты — по сути, это паяльники большого размера. Более того, чтобы стать профессионалом в этом деле, достаточно сделать несколько тестовых сварных швов, так что давайте приступим к делу.

Одному из сломанных язычков потребовалось всего несколько секунд нагрева, чтобы основание и язычок достаточно расплавились (это технический термин) и склеились. При этом важно внимательно следить за пластиком, чтобы убедиться, что вы не переплавите свои детали или не расплавите что-то еще, что должно оставаться неповрежденным. Также полезно помнить, что здесь вы не сойдете с ума — считайте эту часть процесса пластиковым эквивалентом прихваточного шва.

Одному из сломанных язычков потребовалось всего несколько секунд нагрева, чтобы основание и язычок достаточно расплавились (это технический термин) и склеились. При этом важно внимательно следить за пластиком, чтобы убедиться, что вы не переплавите свои детали или не расплавите что-то еще, что должно оставаться неповрежденным. Также полезно помнить, что здесь вы не сойдете с ума — считайте эту часть процесса пластиковым эквивалентом прихваточного шва.

Первым шагом было вырезание соответствующего размера и сгибание его, чтобы он соответствовал контурам клипа. Затем я расплавил небольшое количество стержня, достаточное, чтобы полностью покрыть сетку свежим пластиком.

Первым шагом было вырезание соответствующего размера и сгибание его, чтобы он соответствовал контурам клипа. Затем я расплавил небольшое количество стержня, достаточное, чтобы полностью покрыть сетку свежим пластиком.

……………….

………………. и четырёхступенчатой КПП, главная передача — 3,9.

и четырёхступенчатой КПП, главная передача — 3,9. к. одного источника света для не самого маленького багажника маловато, особенно если он забит… В качестве примере рассмотрим установку на штатные боковые накладки. Тогда фонарики будут практически на максимальной высоте, что даст максимально возможную освещенность. Но вполне можно прицепить лампочку еще и, скажем, на полку…Тут уж на вкус и цвет, как говорится… 🙂

к. одного источника света для не самого маленького багажника маловато, особенно если он забит… В качестве примере рассмотрим установку на штатные боковые накладки. Тогда фонарики будут практически на максимальной высоте, что даст максимально возможную освещенность. Но вполне можно прицепить лампочку еще и, скажем, на полку…Тут уж на вкус и цвет, как говорится… 🙂

Серьёзный ремонт дома для молодой семьи своими руками — типичный случай. Демонтаж заднего ряда сидений производится в следующем порядке.

Серьёзный ремонт дома для молодой семьи своими руками — типичный случай. Демонтаж заднего ряда сидений производится в следующем порядке.

Он легко открывается и надёжно закрывается. Многие владельцы «девяток» тюнингуют багажник своего «зубила» установкой замка от Лады Калины.

Он легко открывается и надёжно закрывается. Многие владельцы «девяток» тюнингуют багажник своего «зубила» установкой замка от Лады Калины. «Девятка» — известная грязнуля, и чистить заднее стекло этого автомобиля — настоятельная необходимость.

«Девятка» — известная грязнуля, и чистить заднее стекло этого автомобиля — настоятельная необходимость.

05 2020

05 2020 Загружая эти обои, вы соглашаетесь с нашими Условиями использования и Политикой конфиденциальности. если вы являетесь автором и обнаружите, что это изображение было опубликовано без вашего разрешения, сообщите о нарушении DMCA, пожалуйста, свяжитесь с нами

Загружая эти обои, вы соглашаетесь с нашими Условиями использования и Политикой конфиденциальности. если вы являетесь автором и обнаружите, что это изображение было опубликовано без вашего разрешения, сообщите о нарушении DMCA, пожалуйста, свяжитесь с нами , M1): 2560×1600

, M1): 2560×1600

Возможная причина поломки – повреждение крепежа между радиатором и трубками системы. Проверять наличие течи лучше всего при помощи картона, который следует подложить под машину на стоянке. Утечка обязательно оставит пятна на картоне. Еще нужно внимательно осмотреть патрубок между радиатором и термостатом. Если на нем имеется влага, значит, есть и течь . Для ее устранения необходимо поставить еще один хомут в месте соединения, немного выше, чем «родной». Может обнаружиться течь и в прокладке термостата. Если она потеряла герметичность, прокладку следует заменить.

Возможная причина поломки – повреждение крепежа между радиатором и трубками системы. Проверять наличие течи лучше всего при помощи картона, который следует подложить под машину на стоянке. Утечка обязательно оставит пятна на картоне. Еще нужно внимательно осмотреть патрубок между радиатором и термостатом. Если на нем имеется влага, значит, есть и течь . Для ее устранения необходимо поставить еще один хомут в месте соединения, немного выше, чем «родной». Может обнаружиться течь и в прокладке термостата. Если она потеряла герметичность, прокладку следует заменить. А также интенсивный белый дым, который легко заметить . В этом случае необходимо проверить качество (внешний вид) и уровень масла. Антифриз, попавший в масло, будет оставлять характерный белый налет на измерительном щупе. Устранить такой дефект самостоятельно непросто, но возможно.

А также интенсивный белый дым, который легко заметить . В этом случае необходимо проверить качество (внешний вид) и уровень масла. Антифриз, попавший в масло, будет оставлять характерный белый налет на измерительном щупе. Устранить такой дефект самостоятельно непросто, но возможно. Специально для этих целей на современных транспортных средствах устанавливается двухконтурная система циркуляции жидкости охлаждения. Поскольку работа мотора всегда характеризуется большим количеством выделения тепловой энергии, охлаждающая жидкость нагревается до более чем стоградусной температуры, по этой причине применение обыкновенной воды в системе охлаждения силового агрегата абсолютно не пригодно. Поэтому в качестве основной жидкости для охлаждения двигателя сегодня широко применяется антифриз.

Специально для этих целей на современных транспортных средствах устанавливается двухконтурная система циркуляции жидкости охлаждения. Поскольку работа мотора всегда характеризуется большим количеством выделения тепловой энергии, охлаждающая жидкость нагревается до более чем стоградусной температуры, по этой причине применение обыкновенной воды в системе охлаждения силового агрегата абсолютно не пригодно. Поэтому в качестве основной жидкости для охлаждения двигателя сегодня широко применяется антифриз.

При этом замечается появление пара из-под капота, а на бачке и в месте его расположения отчетливо определяются следы испарения антифриза.

При этом замечается появление пара из-под капота, а на бачке и в месте его расположения отчетливо определяются следы испарения антифриза. Охлаждающая жидкость или антифриз является одной из важнейших жидкостей для предотвращения ненужных проблем с двигателем. Однако вы заметили, что уровень антифриза / охлаждающей жидкости в вашем радиаторе снизился. Итак, охлаждающая жидкость/антифриз испаряется?

Охлаждающая жидкость или антифриз является одной из важнейших жидкостей для предотвращения ненужных проблем с двигателем. Однако вы заметили, что уровень антифриза / охлаждающей жидкости в вашем радиаторе снизился. Итак, охлаждающая жидкость/антифриз испаряется?

Благодаря своей способности передавать тепло этиленгликоль является лучшим антифризом для защиты от высоких и низких температур. Следует помнить, что этиленгликоль опасен для людей, даже если это лучший антифриз.

Благодаря своей способности передавать тепло этиленгликоль является лучшим антифризом для защиты от высоких и низких температур. Следует помнить, что этиленгликоль опасен для людей, даже если это лучший антифриз. В течение 1-2 дней этиленгликоль и его побочные продукты выводятся из организма с мочой.

В течение 1-2 дней этиленгликоль и его побочные продукты выводятся из организма с мочой.  Постарайтесь очистить его как можно быстрее, потому что это вредит детям и домашним животным.

Постарайтесь очистить его как можно быстрее, потому что это вредит детям и домашним животным.

Вероятность утечки увеличивается, если уровень антифриза в вашем радиаторе падает. Как же тогда определить, не течет ли ваш антифриз?

Вероятность утечки увеличивается, если уровень антифриза в вашем радиаторе падает. Как же тогда определить, не течет ли ваш антифриз? Розовый, сине-зеленый, лимонно-зеленый и оранжевый — четыре уникальных цвета антифриза.

Розовый, сине-зеленый, лимонно-зеленый и оранжевый — четыре уникальных цвета антифриза. Соответственно, если вы заметили, что уровень антифриза в вашем автомобиле быстро снижается, вероятно, имеется утечка. К счастью, мы объяснили, как определить утечку антифриза.

Соответственно, если вы заметили, что уровень антифриза в вашем автомобиле быстро снижается, вероятно, имеется утечка. К счастью, мы объяснили, как определить утечку антифриза. Поскольку современные антифризы предотвращают замерзание при низких температурах, а также охлаждают двигатель, можно с уверенностью сказать, что охлаждающие жидкости и антифризы — это одно и то же.

Поскольку современные антифризы предотвращают замерзание при низких температурах, а также охлаждают двигатель, можно с уверенностью сказать, что охлаждающие жидкости и антифризы — это одно и то же.