Внимание – трансмиссия! — журнал «АБС-авто»

В прошлом номере журнала мы начали рассказывать о трансмиссиях, их особенностях и недостатках, а также проблемах, с которыми сталкиваются авторемонтники. Сегодня – продолжение темы. В прошлый раз мы говорили о трансмиссиях механических и автоматических. Сегодня наша тема: автомеханические, преселективные DSG, вариаторы и так называемые гибридные трансмиссии. Напомню, мы говорим не о достоинствах той или иной конструкции – они достаточно известны. Наша тема о проблемах, с которыми приходится сталкиваться ремонтникам.

Роботы

Итак, поговорим об автомеханических трансмиссиях, в простонародье называемых «роботами». Это та же самая механическая коробка передач – только на месте привода сцепления стоит актуатор, который включает и выключает это сцепление. А на месте механизма выбора передач стоят электродвигатели, как правило «шаговые» – которые приводят в движение кулису, обеспечивая выбор той или иной передачи.

Появление «роботов» вызвано тем, что они проще по конструкции и дешевле традиционных гидравлических «автоматов»: в общем-то, это обычная механика. У Toyota был опыт применения «робота» – в частности, на Auris, Corolla Versa. Проблема была в следующем: по мере выработки деталей в ходе эксплуатации и износа сцепления для «робота» периодически требовался некий хитрый процесс, который дилеры называли «инициализацией».

Первым признаком того, что коробке нужна «инициализация», была потеря момента схватывания сцепления. Для примера – при езде на обычном «автомате» при отпускании педали тормоза автомобиль трогается. Так же должно быть и на «роботе». И если машина не трогалась при отпускании тормоза (а если стояла на подъеме, то иногда начинала и двигаться назад) – это был явный показатель того, что «роботу» пора… Суть «инициализации» заключается в том, что к диагностическому разъему подключается дилерский сканер и «робот» прогоняется по всем режимам.

Далее следует уровень второй – обучающая поездка. Это значит, что надо было разогнаться до пятой передачи – а потом замедляться, поочередно переключая передачи с пятой на четвертую, потом на третью и так далее вплоть до полной остановки. Затем заглушить двигатель и через определенное время его снова завести. Но в Москве, да и в других крупных городах проделать эту операцию из-за пробок бывает просто невозможно. Операцию «инициализации» на старых коробках надо было делать во время каждого ТО, то есть через 15 тыс. км пробега. На современных этот интервал возрос – до 40-60 тыс. км.

Сейчас этот процесс не лимитирован: «инициализацию» надо проводить, если в ней возникает такая необходимость – напомню: машина при отпускании педали тормоза не едет, или «дергается» при переключении. Собственно, это единственный крупный недостаток, присущий «роботам». Но он надолго отбил интерес к ним у автопроизводителей.

Но у этой конструкции есть очень много путей для совершенствования. В частности, она лишена недостатков гидравлического «автомата», но обладает его достоинствами. У «робота» есть недостаток по сравнению с преселективными DSG (он более «тугодумный» при переключении). Но при этом у него гораздо проще конструкция – а старая аксиома гласит: чем проще, тем надежнее. Кроме того, у них есть большой потенциал в плане совершенствования программного обеспечения – чтобы в дальнейшем вообще исключить «инициализацию». И первые такие агрегаты у Toyota уже появились: это самообучающиеся «роботы». Так что если говорить о компромиссе между механикой, гидравлическим «автоматом», DSG и вариатором, то «робот» – это самый разумный вариант.

О надежности электромеханических коробок можно сказать следующее – они надежны настолько, насколько надежна «механика». Возможные отказы связаны с отказами исполнительных механизмов-актуаторов: проще говоря, шаговых электродвигателей. Но и к ним в последние годы претензий практически нет: они надежно работают в условиях подкапотного пространства – с перепадом температур, изменением влажности и т.д. И на мой взгляд, именно электромеханические коробки имеют большое будущее.

Но и к ним в последние годы претензий практически нет: они надежно работают в условиях подкапотного пространства – с перепадом температур, изменением влажности и т.д. И на мой взгляд, именно электромеханические коробки имеют большое будущее.

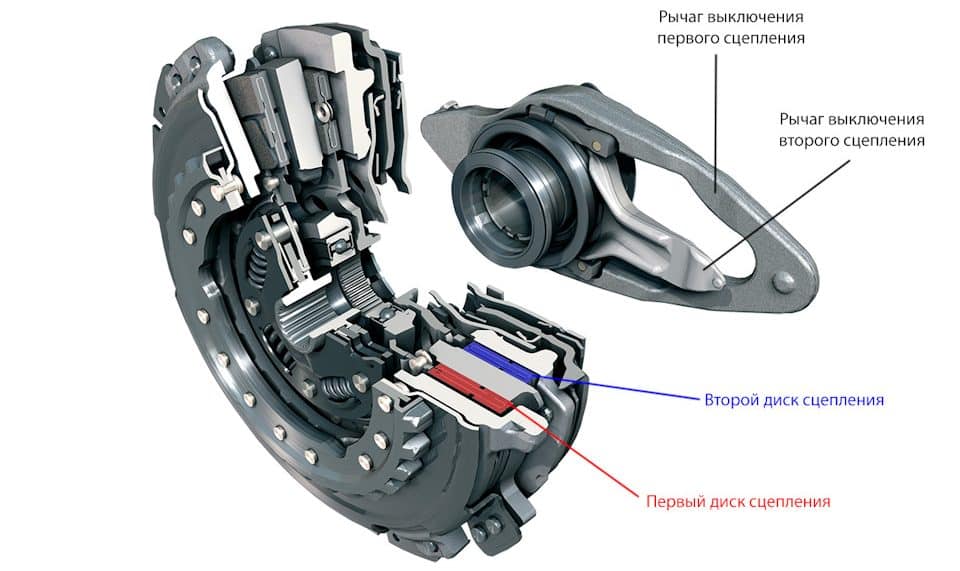

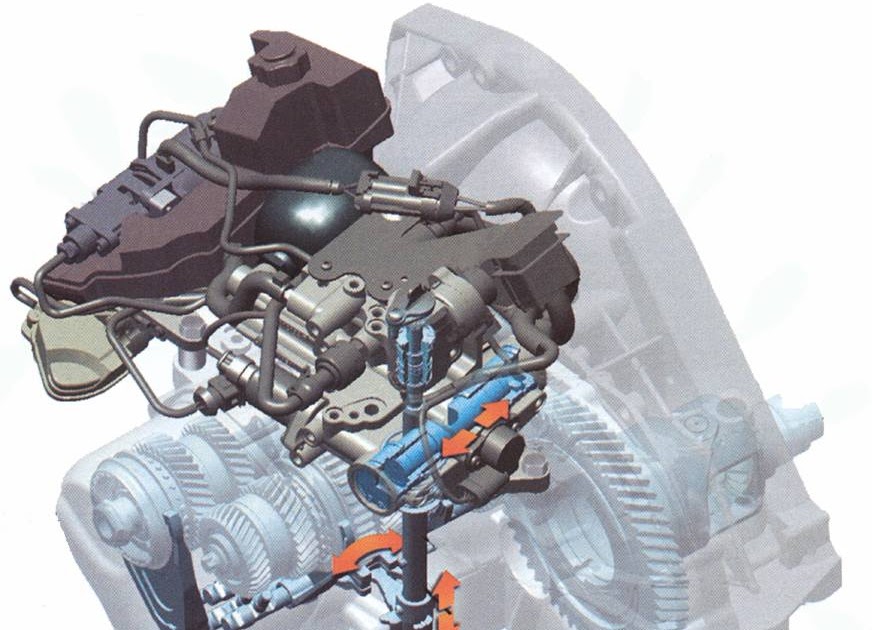

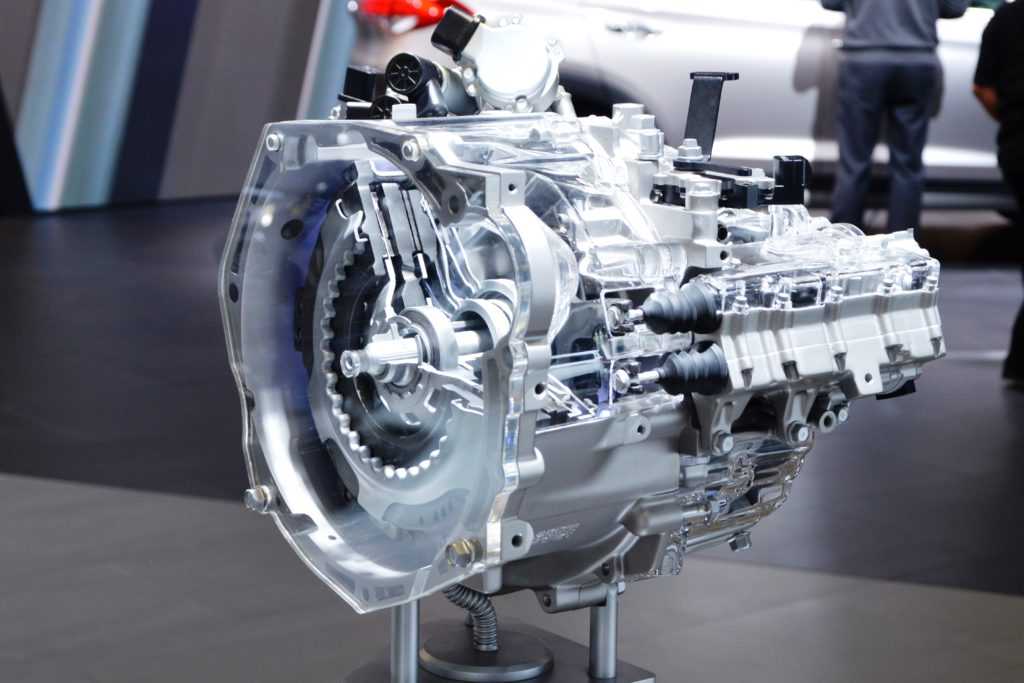

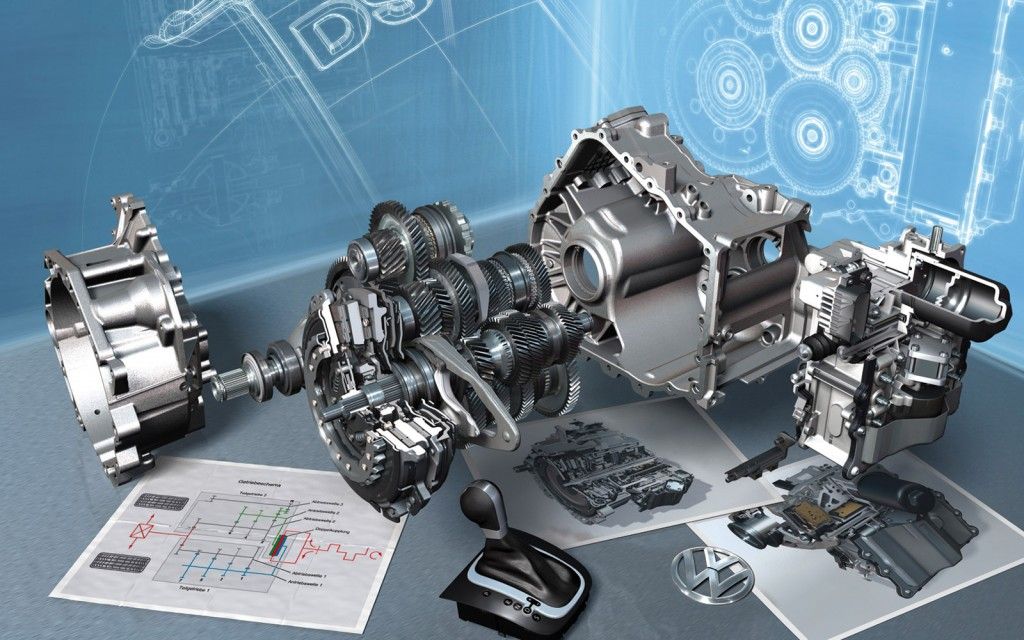

Преселективная коробка передач DSG (Direct Shift Gearbox)

Один вал завязан с одним диском сцепления, а второй, соответственно, с другим. И все это сделано для того, чтобы уменьшить время переключения передач.

Один вал завязан с одним диском сцепления, а второй, соответственно, с другим. И все это сделано для того, чтобы уменьшить время переключения передач.Эта трансмиссия стала своеобразным «ответом» конструкторов на запросы автовладельцев, которых не устраивала «задумчивость» гидравлических «автоматов» и «роботов» при переключении передач. Работает это примерно так: как только водитель переводит рычаг коробки в положение Drive и нажимает на педаль газа, машина трогается на первой передаче. Как в «роботе», включается сцепление, и крутящий момент передается с первичного вала на вторичный через одну пару шестерен. Но при этом на другой паре валов в зацеплении уже находятся шестерни следующей передачи. И для того чтобы перейти на следующую передачу, достаточно ведущий диск (грубо говоря, «корзину») переместить с одного комплекта сцепления на другое. Это происходит очень быстро – в отличие от «автоматов» и «роботов», которым для переключения необходимо гораздо больше времени. В частности, «роботу» надо выключить сцепление, перейти на другую передачу, а затем опять включить сцепление.

В принципе коробка DSG – та же «механика», только чуть усложненной конструкции. Они проще гидравлических «автоматов», но сложнее «роботов» – из-за наличия двух сцеплений. Преселективная коробка переключает передачи без рывков, фактически без потери оборотов двигателя. Впервые такие коробки появились на немецких автомобилях – Audi, Volkswagen, Skoda (которые – те же «народные автомобили»), Сегодня они ставятся на многие машины, и в частности на «Фольксвагены», которые производятся в Калуге.

К сожалению, у них есть один большой недостаток. Если на «роботах» приходится проводить «инициализацию», чтобы компенсировать износ сцепления, то на DSG это еще более актуально. Мало того, что надо учитывать износ уже двух сцеплений. Еще необходимо сохранять ступицы двух первичных валов в одной и той же плоскости относительно как одного диска сцепления, так и другого. Иначе могут возникнуть очень нехорошие последствия. Например, синхронизаторы – детали не вечные и не всемогущие: им тоже нужно определенное время, чтобы согласовать обороты валов.

При нарушении соосности первичных валов промежуток при переключении передач «вверх» становится настолько малым, что синхронизаторы просто не успевают сработать. А при переключении обратно этот промежуток времени настолько увеличивается, что водитель ощущает толчок. В результате при переключении «вверх» начинается быстрый износ синхронизаторов, а при переключении «вниз» появляются ударные нагрузки на механизмы коробки.

Понятно, что и то и другое сокращает срок службы агрегата. Менее всего этим явлениям подвержены коробки DSG со сцеплением в масляной ванне (мокрым сцеплением). В таких коробках осевые износы не столь велики, поэтому необходимость периодической «инициализации» стремится к нулю. В частности, 6-ступенчатые «мокрые» коробки DSG нареканий у автовладельцев практически не вызывают. А вот 7-ступенчатые коробки с «сухими» сцеплениями создают проблемы, как говорится, «сплошь и рядом».

Существует разница в конструкции «сухих» и «мокрых» коробок DSG. Диски сцепления и той и другой трансмиссий находятся в неразборном моноблоке (разобрать его нельзя, можно только проводить регулировки зазоров сцеплений). Только в «сухом» два ведомых диска «посажены» на разные ступицы внутреннего и наружного первичных валов. А в «мокром» тоже два комплекта сцеплений, но многодисковых (семь, девять, одиннадцать дисков) и помещенных в масляную ванну. Здесь важно отметить еще вот что: регулировки, в частности выставление «в ноль» одного диска сцепления в среднее положение по отношению ко второму диску – процесс очень муторный. Даже у специалистов на это уходит порой немало времени: иногда по нескольку часов работы отверткой, ключами, щупами. И делать это приходится порой частенько.

Только в «сухом» два ведомых диска «посажены» на разные ступицы внутреннего и наружного первичных валов. А в «мокром» тоже два комплекта сцеплений, но многодисковых (семь, девять, одиннадцать дисков) и помещенных в масляную ванну. Здесь важно отметить еще вот что: регулировки, в частности выставление «в ноль» одного диска сцепления в среднее положение по отношению ко второму диску – процесс очень муторный. Даже у специалистов на это уходит порой немало времени: иногда по нескольку часов работы отверткой, ключами, щупами. И делать это приходится порой частенько.

Про надежность DSG ничего хорошего, к сожалению, сказать нельзя… Механика здесь в целом явно надежнее. Как и многие гидравлические «автоматы» и «роботы». Регулярно в прессе появляются сообщения, что производители «опять столкнулись с проблемой трансмиссий DSG и устраняют очередные «детские проблемы». И хочется задать вопрос – а сколько этих «детских проблем» еще будет? И кстати – японцы в «грехе» производства DSG пока что не замечены.

- Игорь Козлов

коробка передачроботизированная коробкатрансмиссияToyotaVolkswagen

Этапы и особенности ремонта коробки передач робот Опель

Роботизированная трансмиссия — это сочетание МКПП и АКПП. Конструктивно она представляет собой традиционную «механику», которая управляется электронным блоком управления, благодаря чему РКПП отличаются высокой надежностью и легкостью в эксплуатации. Несмотря на надежность таких трансмиссий, они могут выходить из строя, поэтому ремонт коробки передач робот Опель является весьма востребованной услугой. В Москве ее оказывает сервисный центр ATG, который специализируется на обслуживании и ремонте трансмиссий автомобилей отечественного и иностранного производства.

В каких случаях требуется ремонт коробки передач робот Опель?

Идентифицировать поломку РКПП немецкого автомобиля можно по следующим признакам:

- переключение скоростей с задержкой;

- провалы при разгонах;

- пробуксовки и увеличение оборотов двигателя;

-

появление гула (этот симптом особенно характерен для моделей Opel Astra, Zafira, Meriva, Insignia).

Внимание!

Вышеперечисленные симптомы могут возникнуть как в результате естественного износа, так и по причине ошибок в эксплуатации транспортного средства.

Как производится профессиональный ремонт коробки передач робот Опель

Устранение поломок осуществляется в несколько этапов.

Комплексная диагностика

Для начала необходимо установить степень и характер неисправности. Для этого проводится компьютерная диагностика – считывание и анализ кодов ошибок ЭБУ. Компьютерная диагностика не позволяет установить степень износа элементов РКПП, поэтому в рамках комплексной диагностики выполняется разборка роботизированной коробки и визуальный осмотр деталей узла.

Замена износившихся элементов

Изношенные и поврежденные детали РКПП восстановлению не подлежат, их необходимо заменить на новые. В РКПП немецкого автомобиля замене подлежат следующие детали:

В РКПП немецкого автомобиля замене подлежат следующие детали:

- мехатроник;

- вилки;

- маховик;

- сальники;

- фильтры.

Внимание!

Диски сцепления и корзина сцепления РКПП должны меняться в сборе. Засорившийся гидроблок можно восстановить при помощи промывки, поврежденный гидроблок придется поменять на новый.

Адаптация

Это заключительный этап ремонта АКПП Опель, который предполагает синхронизацию роботизированной трансмиссии с силовой установкой автомобиля. Для этого выполнить следующие действия:

- сбросить все настройки ЭБУ;

- установить алгоритм переключения между передачами;

- выполнить адаптацию сцепления и модуля TCM.

В Москве все вышеперечисленные этапы работ готовы выполнить сотрудники сервисного центра ATG, которые располагают необходимым опытом, современным оборудованием и оригинальными запчастями. Все вышеперечисленное гарантирует высокое качество услуги и лучшие в городе цены. Благодаря акциям и персональным скидкам владельцы немецких автомобилей могут сэкономить еще больше. Для получения более детальной информации и оформления заявки на ремонт коробки робот Опель свяжитесь с представителями компании ATG по телефону.

Все вышеперечисленное гарантирует высокое качество услуги и лучшие в городе цены. Благодаря акциям и персональным скидкам владельцы немецких автомобилей могут сэкономить еще больше. Для получения более детальной информации и оформления заявки на ремонт коробки робот Опель свяжитесь с представителями компании ATG по телефону.

Что выбрать: робот или вариатор

Вариатор и робот две новые и достаточно перспективные разработки в области автоматических трансмиссий. Один вроде автомат, другой механика. Что лучше вариатор или робот? Сделаем сравнительную характеристику обеих трансмиссий, определим их достоинства и недостатки и сделаем правильный выбор.

Все об устройстве вариатора

Вариатор — разновидность автоматической коробки передач. Он предназначен для плавной передачи крутящего момента от двигателя к колесам и плавного изменения передаточного числа в фиксированном диапазоне.

Часто в технической документации на автомобиль можно встретить аббревиатуру CVT как обозначение коробки передач. Это и есть вариатор, в переводе с английского — «трансмиссия с постоянно изменяющимся передаточным отношением» (Continuously Variable Transmission).

Это и есть вариатор, в переводе с английского — «трансмиссия с постоянно изменяющимся передаточным отношением» (Continuously Variable Transmission).

Основная задача вариатора — обеспечить плавное изменение крутящего момента от двигателя, что делает разгон автомобиля плавным, без рывков и провалов. Мощность машины используется по максимуму, а топливо расходуется по минимуму.

Управление вариатором практически аналогично управлению автоматической коробкой передач, за исключением бесступенчатого изменения крутящего момента.

Кратко о типах вариаторов

- Вариатор клиноременный. Он получил наибольшее распространение. Этот вариатор состоит из ремня, натянутого между двумя скользящими шкивами. Принцип работы клиноременного вариатора заключается в плавном изменении передаточного отношения за счет синхронного изменения радиусов контакта шкивов и клинового ремня.

- Цепной вариатор. Менее употребителен. Здесь роль ремня играет цепь, передающая тянущее, а не толкающее усилие.

- Тороидальный вариатор. Также достоин внимания тороидальный вариант трансмиссии, состоящий из дисков и роликов. Передача крутящего момента здесь осуществляется за счет силы трения роликов между дисками, а изменение передаточного числа происходит за счет перемещения роликов относительно вертикальной оси.

Детали коробки передач вариатора дорогие и труднодоступные, да и сама коробка передач не будет дешевой, и с ее ремонтом могут возникнуть проблемы. Самым дорогим вариантом будет тороидальная коробка, для которой требуется сталь высокой прочности и высокая точность обработки поверхностей.

Преимущества и недостатки вариаторной коробки передач

В тексте уже упоминались как положительные, так и отрицательные стороны вариатора. Для наглядности приведем их в таблицу.

| Преимущества | Недостатки |

|---|---|

| 1. Плавность движения автомобиля, бесступенчатое ускорение | 1. Высокая стоимость коробки и ее ремонта, дорогой расход баки и масло |

2. Экономьте топливо за счет используя весь потенциал двигателя Экономьте топливо за счет используя весь потенциал двигателя | 2. Непригодность для больших нагрузок и тяжелых дорожных условий |

| 3. Простота и меньший вес коробки по сравнению с классической АКПП | 3. «Эффект задумчивости» при переключении передач (хотя, в сравнении с роботом вариатор меньше «тормозит») |

| 4. Возможность движения на максимальном крутящем моменте двигателя | 4. Ограничения по установке на автомобили с двигателями большой мощности |

Чтобы устройство не подводило водителя во время работы, необходимо соблюдать следующие условия:

- следить за уровнем масла в трансмиссии и вовремя его менять;

- не нагружать бокс в холодный зимний период в начале движения, при буксировке автомобиля и при движении по бездорожью;

- периодически проверять разъемы и проводку блока на наличие обрывов;

- следить за работой датчиков: отсутствие сигнала от любого из них может привести к некорректной работе коробки.

Бесступенчатая трансмиссия — это новая и еще не оптимизированная система трансмиссии, которая имеет много недостатков. Несмотря на это, разработчики и дизайнеры пророчат ей большое будущее. Вариатор — самый простой тип трансмиссии как по техническому устройству, так и по принципу действия.

Несмотря на очевидные преимущества, обеспечивающие экономию топлива и комфорт при вождении, вариаторы сегодня применяются редко и, в основном, в легковых автомобилях или мотоциклах. Посмотрим, как обстоят дела с роботом.

Роботизированная трансмиссия

Роботизированная коробка передач ( робот ) — механическая коробка передач, в которой автоматизированы функции переключения передач и управления сцеплением. Эту роль выполняют два привода, один из которых отвечает за управление механизмом переключения передач, второй за включение и выключение сцепления.

Робот сочетает в себе преимущества механической коробки передач и автомата. Он сочетает в себе ездовой комфорт (от автомата), а также надежность и экономию топлива (от механики).

Устройство и принцип работы робота

Основными элементами, из которых состоит роботизированная коробка передач, являются:

- Механическая коробка передач;

- сцепление и привод сцепления;

- Привод переключения передач;

- Блок управления.

Принцип работы робота практически не отличается от функционирования обычной механики. Отличие заключается в системе управления. Это осуществляется в роботе с помощью гидравлического и электрического приводов. Гидравлические элементы обеспечивают быстрое переключение, но требуют дополнительных ресурсов. В электроприводах, наоборот, затраты минимальны, но при этом возможны задержки в их работе.

Роботизированная трансмиссия может работать в двух режимах: автоматическом и полуавтоматическом. В автоматическом режиме электронное управление создает определенную последовательность управления коробкой. Процесс основан на сигналах от входных датчиков. В полуавтоматическом (ручном) режиме передачи переключаются последовательно с помощью рычага переключения передач. В некоторых источниках роботизированную трансмиссию называют «секвентальной коробкой передач» (от латинского secensum — последовательность).

В некоторых источниках роботизированную трансмиссию называют «секвентальной коробкой передач» (от латинского secensum — последовательность).

Преимущества и недостатки робота

Роботизированная коробка передач содержит в себе все преимущества автомата и механики. Однако нельзя сказать, что он лишен недостатков. К таким недостаткам можно отнести:

- Сложности адаптации водителя к КПП и непредсказуемость поведения робота в сложных дорожных условиях.

- Неудобная городская езда (резкие старты, рывки и толчки при переключении передач держат водителя в постоянном напряжении).

- Также возможен перегрев сцепления (во избежание перегрева сцепления необходимо на остановках включать «нейтральный» режим, что, само по себе, тоже утомительно).

- «Задумчивый эффект» при переключении передач (кстати у вариатора тот же минус). Это не только раздражает водителя, но и создает опасную ситуацию при обгоне.

- Невозможность буксировки, что также присуще вариатору.

- Возможность откатить машину назад на крутом склоне (с вариатором это невозможно).

Из вышесказанного делаем вывод, что роботизированной коробке передач еще далеко до комфорта автомата. Переходим к положительным сторонам роботизированной трансмиссии:

- Низкая стоимость по сравнению с тем же автоматом или вариатором.

- Экономичный расход топлива (тут механика даже уступает, но вариатор в этом плане лучше: плавное и бесступенчатое переключение передач экономит больше топлива).

- Жесткое соединение двигателя с ведущими колесами, благодаря которому можно вывести автомобиль из заноса или затормозить двигателем с помощью газа.

Робот с двумя сцеплениями

Из-за многочисленных недостатков, присущих роботизированной коробке передач, разработчики решили пойти дальше и все-таки реализовать идею создания коробки передач, сочетающей в себе все достоинства автомата и механики.

Так родился робот с двойным сцеплением, разработанный Volkswagen. Он получил название DSG (Direct Shift Gearbox), что в переводе с английского означает «коробка передач с синхронизированным переключением». Преселективная трансмиссия — другое название второго поколения роботов.

Он получил название DSG (Direct Shift Gearbox), что в переводе с английского означает «коробка передач с синхронизированным переключением». Преселективная трансмиссия — другое название второго поколения роботов.

Коробка оснащена двумя дисками сцепления: один включает четные передачи, другой — нечетные. Обе программы всегда включены. Во время движения автомобиля один диск сцепления всегда готов, а другой находится в закрытом состоянии. Первая включит передачу, как только вторая отключится. В результате переключение передач практически мгновенное, а плавность работы сравнима с работой вариатора.

Коробка с двойным сцеплением имеет следующие характеристики:

- она экономичнее машины;

- удобнее простой роботизированной коробки;

- передает больший крутящий момент, чем вариатор;

- обеспечивает такую же жесткую связь между колесами и двигателем, как и механика.

С другой стороны, стоимость этой коробки будет выше стоимости механики, а расход выше, чем у робота. С точки зрения комфорта все же выигрывают вариатор и автомат.

С точки зрения комфорта все же выигрывают вариатор и автомат.

Делайте выводы

Чем отличается вариатор от робота, и какая из этих коробок передач все же лучше? Вариатор — это разновидность АКПП, а робот все же ближе к механике. Именно исходя из этого стоит делать выбор в пользу той или иной коробки передач.

Предпочтения в отношении трансмиссии обычно исходят от самого водителя и основываются на его требованиях к автомобилю, а также его манере вождения. Ищете комфортные условия вождения? Тогда выбирайте вариатор. Вы ставите на первое место надежность и способность ездить в сложных дорожных условиях? Ваш выбор, безусловно, робот.

Выбирая автомобиль, водитель должен лично «протестировать» оба варианта коробок. Следует помнить, что и у робота, и у вариатора есть свои преимущества и недостатки. Определиться с выбором также поможет цель, для которой планируется использовать автомобиль. В спокойном городском ритме вариатор будет предпочтительнее робота, который просто не «выживет» в бесконечных пробках. За городом, в сложных дорожных условиях, при езде на высоких скоростях или при спортивном вождении робот предпочтительнее.

За городом, в сложных дорожных условиях, при езде на высоких скоростях или при спортивном вождении робот предпочтительнее.

Вопросы и ответы:

Что лучше вариатор или классический автомат? Это не для всех. Дело в том, что вариатор обеспечивает плавное бесступенчатое переключение передач (точнее, скорость в нем всего одна, но передаточное число меняется плавно), а автомат работает в ступенчатом режиме.

Что не так с вариатором на машине? Такая коробка плохо переносит большой крутящий момент, а также резкую и монотонную нагрузку. Также большое значение имеет вес машины – чем он выше, тем больше нагрузка.

Как определить что вариатор или автомат? Все, что вам нужно сделать, это водить машину. Вариатор будет плавно набирать обороты, а в машине будут ощущаться легкие толчки. Если машина неисправна, переход между скоростями будет более отчетливым.

Роботы выполняют сложные задачи по передаче и распределению

Загрузить статью в формате PDF

Поделиться этой статьей:

Брент Баркер21 пьеса, адаптирующая старый словацкий термин для обозначения принудительных работ, rabota . Сделанные из «химического теста», его роботы исчезли в анналах научной фантастики. Но этот термин прижился и вошел в английский язык в 1923 году.

Сделанные из «химического теста», его роботы исчезли в анналах научной фантастики. Но этот термин прижился и вошел в английский язык в 1923 году.

Сегодняшние роботы — это что угодно, только не химическое тесто, и они специализируются на выполнении задач, слишком опасных, громоздких, удаленных или сложных для человека. Они варьируются от больших многоруких роботов, используемых при сборке автомобилей, до роботов для обезвреживания бомб, используемых полицией и военными, до нанороботов, используемых в медицине для доставки лекарств через кровоток.

Уже более двух десятилетий электроэнергетическая промышленность исследует потенциал роботов для решения важнейших задач. В области передачи и распределения EPRI исследовал роботов, способных:

- Скольжение по проводам экрана для осмотра воздушных линий электропередачи

- Маневр внутри подземных хранилищ для осмотра электрических кабелей

- Забраться на подвесные фарфоровые, стеклянные и полимерные изоляторы и осмотреть их

- Осмотреть компоненты подстанции и защитить их от злоумышленников

- Проплывите через масло внутри больших трансформаторов, чтобы осмотреть сердечник

Роботы для линий электропередач

Воздушные линии электропередачи относятся к числу наиболее широко рассредоточенных активов электроэнергетических компаний. В одних только Соединенных Штатах они преодолевают десятки тысяч миль, многие из них в отдаленных районах. Осмотр необходим один или два раза в год для оценки старения компонентов и наличия полосы отчуждения. Исторически сложилось так, что бригады проводят визуальный осмотр или используют камеры и другие инструменты, когда они проходят по полосе отчуждения, взбираются на сооружения или путешествуют на вертолетах. Несмотря на то, что эта работа имеет решающее значение для надежности системы, она требует много времени, средств и иногда опасна.

В одних только Соединенных Штатах они преодолевают десятки тысяч миль, многие из них в отдаленных районах. Осмотр необходим один или два раза в год для оценки старения компонентов и наличия полосы отчуждения. Исторически сложилось так, что бригады проводят визуальный осмотр или используют камеры и другие инструменты, когда они проходят по полосе отчуждения, взбираются на сооружения или путешествуют на вертолетах. Несмотря на то, что эта работа имеет решающее значение для надежности системы, она требует много времени, средств и иногда опасна.

После почти двух десятилетий исследований и испытаний EPRI разработала автономного робота для проверки линий электропередачи под названием «Ti». Он скользит по экранирующему проводу над проводниками под напряжением, преодолевая в среднем 3 мили в день. Системы обхода помогают Ти обходить препятствия и опоры ЛЭП.

«Мы развертываем Ti в Огайо на 75-мильном сегменте 138-киловольтной линии электропередачи, эксплуатируемой American Electric Power», — сказал Эндрю Филлипс, вице-президент EPRI по инфраструктуре передачи и распределения. «Когда он будет запущен и запущен в начале 2019 года, это будет первый в мире полностью автономный робот для линий электропередач. Он черпает энергию из электромагнитных полей линии электропередачи в ключевых точках для зарядки своих аккумуляторов, скользит вдоль линии, делая фотографии и различные показания, и отправляет их в режиме реального времени рабочим. Он может завершить 75-мильную линию за пять недель».

«Когда он будет запущен и запущен в начале 2019 года, это будет первый в мире полностью автономный робот для линий электропередач. Он черпает энергию из электромагнитных полей линии электропередачи в ключевых точках для зарядки своих аккумуляторов, скользит вдоль линии, делая фотографии и различные показания, и отправляет их в режиме реального времени рабочим. Он может завершить 75-мильную линию за пять недель».

Визуальные и инфракрасные камеры высокого разрешения Ti проверяют полосы отчуждения и компоненты, а также определяют расстояния между линиями электропередач и деревьями. Его детекторы электромагнитных помех могут обнаруживать разряды, такие как искрение. Другие инструменты, запланированные для будущего развертывания: датчики молний, датчики вибрации для ветреных районов и датчики тока утечки для прибрежных районов, где соль может загрязнить компоненты. Если требуется скорость, например, чтобы точно определить источник недавнего отключения, Ti может двигаться со скоростью до 5 миль в час.

«Мы работаем над конфигурацией, похожей на железнодорожную развязку, которая позволит роботу перемещаться на другую линию электропередачи, когда он проходит через подстанцию», — сказал Филлипс. «Это значительно повысит его полезность и ценность».

EPRI изучает затраты и преимущества Ti, такие как повышение безопасности и качества данных. Делая паузу в одном месте, робот может делать снимки лучшего качества, чем снимки, сделанные с вертолета, летящего со скоростью от 30 до 60 миль в час. «Ti может устранить необходимость в подробных проверках вертолетов, снижая риск», — сказал Филлипс.

Роботы-изоляторы трансмиссии

Исследования роботов-изоляторов обусловлены необходимостью снижения рисков безопасности, связанных с дефектами полимерных изоляторов, длина которых составляет от 3 до 15 футов в зависимости от напряжения линии электропередачи. «Сегодня полимеры являются преобладающим изоляционным материалом, и проблема в том, что вы не можете увидеть внутренний дефект, влияющий на электрические характеристики. Вам нужен электрический тестер, который имеет прямой контакт с изолятором», — сказала старший менеджер проекта EPRI Эрика Уиллис.

Вам нужен электрический тестер, который имеет прямой контакт с изолятором», — сказала старший менеджер проекта EPRI Эрика Уиллис.

EPRI разработала и выпустила на рынок инструмент для работы с некерамическим изолятором Live-Line, который может выявлять дефекты проводимости. Однако рабочие должны вручную применять инструмент с помощью горячей палки. Держать 10-футовую горячую палку из стекловолокна, которая раскачивается под весом инструмента на конце, может быть тяжелым испытанием для тела, особенно если рабочий находится высоко в ковшовом грузовике, потрепанном ветром.

«Концепция EPRI представляет собой робота, интегрированного с инструментом Live-Line для работы с некерамическим изолятором. Он ползет вверх по изолятору, собирает показания с помощью инструмента, затем ползет вниз, где вы вытаскиваете инструмент и получаете свои результаты. Он говорит вам, приемлема ли единица», — сказал Уиллис.

Когда EPRI провела лабораторные испытания робота с 10 различными конфигурациями изоляторов, измерения робота оказались более последовательными, чем измерения вручную. «Но необходимо проделать большую работу, прежде чем робота можно будет с уверенностью применять в полевых условиях для всех конструкций изоляторов», — сказал Уиллис.

«Но необходимо проделать большую работу, прежде чем робота можно будет с уверенностью применять в полевых условиях для всех конструкций изоляторов», — сказал Уиллис.

EPRI работает с Юго-западным научно-исследовательским институтом, чтобы адаптировать этого робота для работы с фарфоровыми изоляторами. Другие улучшения, находящиеся в стадии разработки, включают удлинение рук и кистей, увеличение длины робота и включение усовершенствованных датчиков для улучшения качества данных и скорости обработки. «Мы можем упаковать гораздо больше в маленького робота и поставить камеры на каждую руку», — сказал Уиллис.

Подземные кабельные роботы

Поскольку большинство частей подземных кабельных систем находятся под землей, визуальные осмотры проводятся в отдельных точках: внутри подземных хранилищ, известных как смотровые люки , на подстанциях или сооружениях на стыках с воздушными линиями. Люки являются уязвимыми местами, требующими регулярных осмотров для оценки состояния кабелей, кабельных сращиваний, соединений, опор и другого оборудования.

Ограниченное пространство внутри люков затрудняет тщательный осмотр. Чтобы не посылать инспекторов в люк, некоторые коммунальные службы будут маневрировать камерой с источником света с поверхности.

EPRI анализирует роботизированные методы осмотра подземных кабелей электропередач для повышения безопасности рабочих и сокращения простоев. «Мы изучаем коммерчески доступные системы, их ограничения и то, как их можно адаптировать для использования подземных кабелей», — сказал инженер и ученый EPRI Дэвид Куммер. Проблемы включают четкость изображения, навигацию, возможность извлечения робота и мощность сигнала внутри люка.

«Мы оцениваем дроны для осмотра соединений и других компонентов в люках», — сказал Куммер. «Мы завершили тест, чтобы определить возможности визуализации и понять проблемы при маневрировании в люке. Затем мы протестируем имеющиеся в продаже беспилотники, предназначенные для работы в ограниченном пространстве». Команда Куммера использует транспортный контейнер для создания имитации люка для тестирования этих систем.

EPRI исследует системы, в которых трехфазные кабели находятся внутри стальной трубы и находятся под давлением масла. «Мы оцениваем робота, который может перемещаться внутри трубы и через нефть для осмотра кабеля», — сказал Куммер. Некоторые производители выпускают роботов, предназначенных для осмотра газовых или водопроводных линий, что ставит вопрос о том, могут ли они эффективно перемещаться по нефти и по трубе с кабелем.

На объекте EPRI в Шарлотте Куммер и его команда построили прототип робота и макеты труб с неисправными кабелями. «Робот имеет размеры 2 дюйма в высоту, 11 дюймов в длину и 4 дюйма в ширину, несет две камеры, светодиодные фонари и использует магнитные колеса, чтобы удерживать себя внутри трубы, чтобы он не касался кабеля», — сказал он. «В нашей лаборатории мы вручную протащили робота через 20-футовые участки трубы с помощью макетов кабелей, чтобы оценить ограничения изображения. Мы выявили многие, но не все дефекты, заложенные в кабеле», — сказал Куммер.

EPRI продолжает оценивать эти и другие технологии, включая подводных роботов.

Роботы для обеспечения безопасности подстанции

Поскольку безопасность подстанции по-прежнему в значительной степени зависит от ворот, охранников, освещения и детекторов движения для предотвращения краж, вандализма и терроризма, EPRI оценивает роботизированные технологии для повышения безопасности.

«Сегодня в продаже есть как минимум полдюжины автономных роботов. EPRI работает с коммунальными предприятиями над лабораторными и полевыми испытаниями на действующих подстанциях. Лишь немногие пригодны для непрерывной круглосуточной работы 365 дней в году на открытом воздухе, надежно работая морозными зимами и жарким летом в таких разных местах, как Калифорния, Техас, Миннесота и Нью-Йорк», — сказал EPRI Senior. Менеджер программы Кевин Берент.

Местность так же важна, как и погода. По словам Берента, «мы ищем грубых и выносливых роботов; может передвигаться по крупному гравию, грязи, снегу и грязи; и может преодолевать труднопроходимую местность с минимальным обслуживанием».

Техническое обслуживание, особенно в удаленных районах без персонала, может быть затруднено. «У многих роботов есть батареи, которые необходимо заменить. Некоторые аккумуляторы можно перезаряжать, но в моделях, которые мы видели, надежной технологии зарядки пока нет», — сказал Берент.

Мобильность и размер помогут отпугнуть злоумышленников. «Исследования показывают, что что-то движущееся вокруг и такое большое, как газонокосилка, может иметь сдерживающий эффект, снижая уровень преступности. Это не может быть похоже на игрушку. Если робот может напрямую атаковать злоумышленника в режиме реального времени с помощью микрофона, динамика, видеокамер и мигающих огней — тем лучше», — сказал Берент.

Многоцелевые роботы могут улучшить экономическое обоснование безопасности подстанции. «Робот-охранник, использующий инфракрасную камеру для обнаружения проникновения в ночное время, может использовать ту же камеру для проверки того, не перегревается ли оборудование больше, чем должно быть», — сказал Берент. «Мы рассматриваем несколько вариантов. Можно ли использовать робота для обслуживания? Можем ли мы добавить датчики для обнаружения утечек гексафторида серы?»

«Мы рассматриваем несколько вариантов. Можно ли использовать робота для обслуживания? Можем ли мы добавить датчики для обнаружения утечек гексафторида серы?»

Роботы для осмотра подстанций

Роботы потенциально полезны для осмотра подстанций, включая визуальный осмотр и сенсорный мониторинг состояния оборудования, например, температуры, наличия коронных разрядов, утечек масла и гексафторида серы. В 2019 году главный технический руководитель EPRI Пурви Патель определит области применения и преимущества, а также рассмотрит коммерчески доступные технологии.

«После определения перспективных технологий мы планируем провести лабораторные демонстрации на нашей новой 138-киловольтной испытательной подстанции, а затем демонстрации в полевых условиях», — сказал старший технический директор EPRI Люк Ван дер Зел. «Цель состоит в том, чтобы оценить полезную нагрузку датчиков и производительность робота». Следующим шагом является разработка технической спецификации и руководства по применению коммунальных услуг.

Роботы-трансформеры

Роботы подстанции также могут использоваться для осмотра внутренних частей больших трансформаторов. Сегодняшние проверки имеют существенные недостатки. «Один из подходов предполагает опускание камеры или эндоскопа внутрь трансформатора, но диапазон доступа ограничен», — сказал Патель.

Второй подход — слить трансформаторное масло — десятки тысяч галлонов — и отправить человека внутрь. После осмотра масло заменяется. «Это требует много времени, потому что включает в себя вход в замкнутое пространство и переработку масла», — сказал Патель.

EPRI провела оценку различных имеющихся в продаже роботов для осмотра трансформаторов, определила и протестировала в лаборатории многообещающие варианты, а затем провела полевые испытания тех, у которых есть утилиты. Под руководством операторов, находящихся снаружи трансформатора, роботы плывут по трансформаторному маслу, собирая видео и фото внутри. Это устраняет необходимость в том, чтобы кто-то входил в трансформатор.