Таблицы моментов затяжки болтов динамометрическим ключом

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

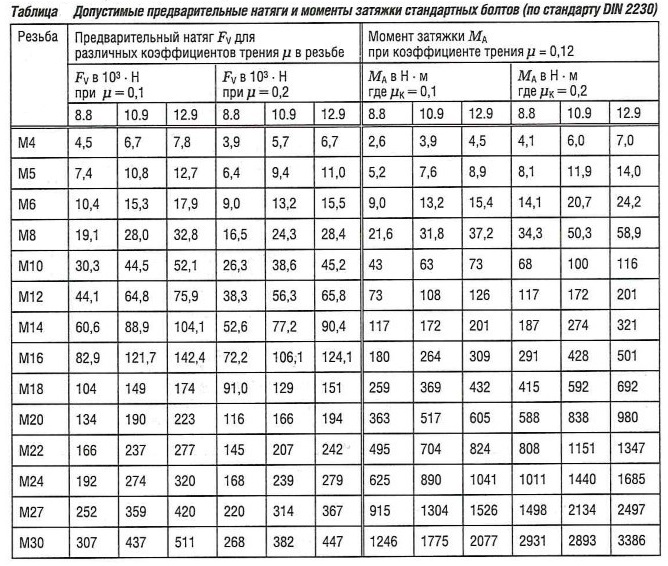

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Резьбовые соединения затягивают стрелочным, предельным или цифровым динамометрическим ключом.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

SAE |

1 или 2 |

5 |

6 или 7 |

8 |

||||||||

|

Размер |

Усилие |

Усилие |

Усилие |

Усилие |

||||||||

|

(дюймы)-(резьба) |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

|

5/16 — 18 |

11 |

1. |

14.9140 |

17 |

2.3511 |

23.0489 |

19 |

2.6277 |

25.7605 |

24 |

3.3192 |

32.5396 |

|

3/8 — 16 |

18 |

2. |

24.4047 |

31 |

4.2873 |

42.0304 |

34 |

4.7022 |

46.0978 |

44 |

6.0852 |

59.6560 |

|

7/16 — 14 |

28 |

3. 4.1490 |

37.9629 |

49 |

6.7767 |

66.4351 |

55 |

7.6065 |

74.5700 |

70 |

9.6810 |

94.9073 |

|

1/2 — 13 |

39 |

5. |

52.8769 |

75 |

10.3785 |

101.6863 |

85 |

11.7555 |

115.2445 |

105 |

14.5215 |

|

|

9/16 — 12 |

51 |

7. |

69.1467 |

110 |

15.2130 |

149.1380 |

120 |

|

162.6960 |

155 |

21.4365 |

210.1490 |

|

5/8 — 11 |

83 |

11. |

112.5329 |

150 |

20.7450 |

203.3700 |

167 |

23.0961 |

226.4186 |

210 |

29.0430 |

284.7180 |

|

3/4 — 10 |

105 |

14. |

142.3609 |

270 |

37.3410 |

366.0660 |

280 |

38.7240 |

379.6240 |

375 |

51.8625 |

508.4250 |

|

7/8 — 9 |

160 |

22. |

216.9280 |

395 |

54.6285 |

535.5410 |

440 |

60.8520 |

596.5520 |

605 |

83.6715 |

820.2590 |

|

1 — 8 |

236 |

32. |

318.6130 |

590 |

81.5970 |

799.9220 |

660 |

91.2780 |

894.8280 |

910 |

125.8530 |

1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Ниже представлены популярные модели ключей, диапазоны которых перекрывают большинство значений определенных моментов затяжки. Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

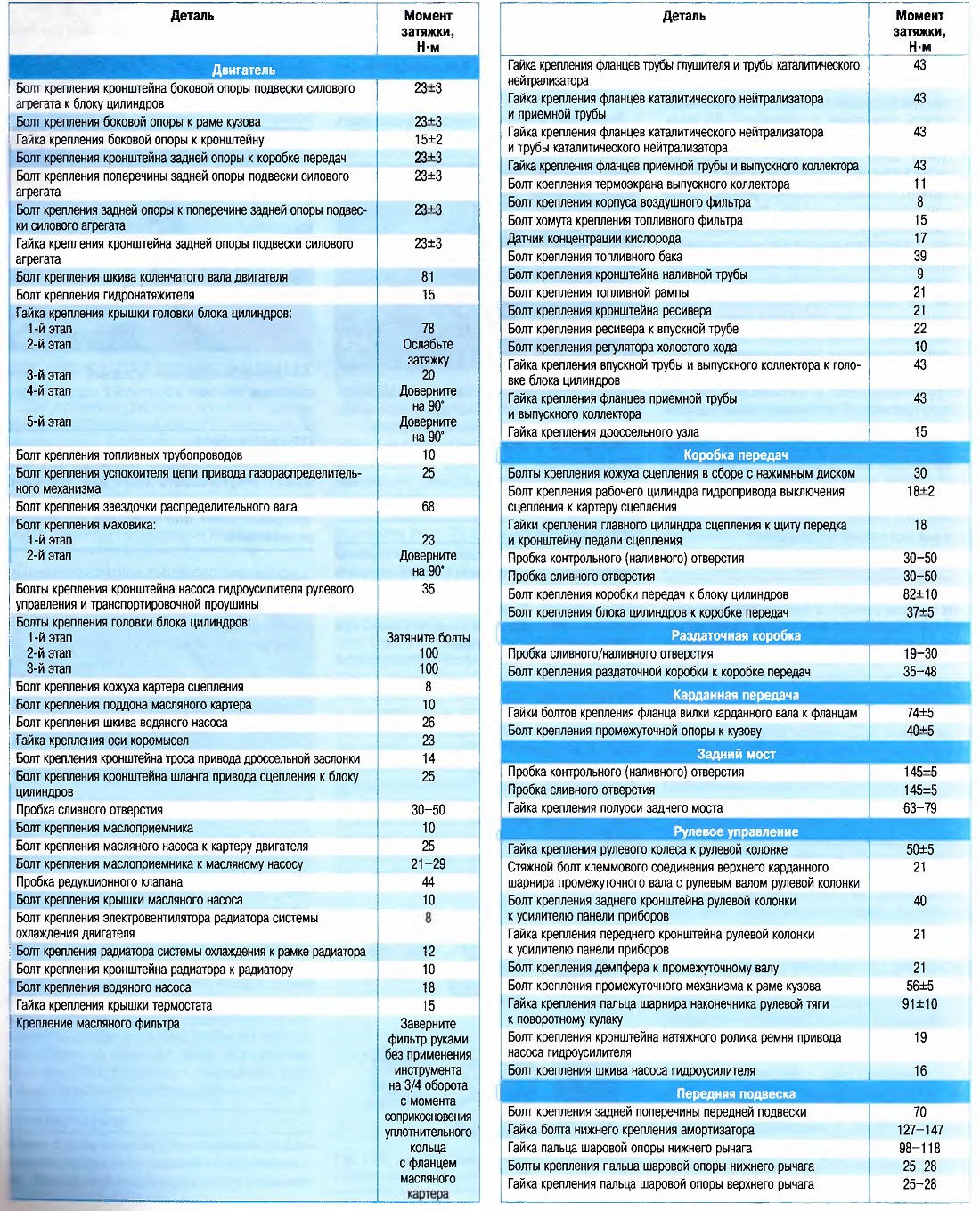

Таблицы моментов затяжки колес

Примерные значения для легковых автомобилей

Для легковых автомобилей используют ключи с присоединительным квадратом 1/2. Самыми популярными ключами являются модели с затяжкой до 200-210 Нм, например ключи с диапазоном 28-210 или 42-210. Ниже представлены варианты подобных ключей.

Примерные значения для грузовых автомобилей и автобусов

Для коммерческого транспорта используют ключи с присоединительным квадратом 1/2, 3/4 и даже 1 дюйм. Ниже представлены варианты ключей для автобусов, коммерческих и грузовых автомобилей.

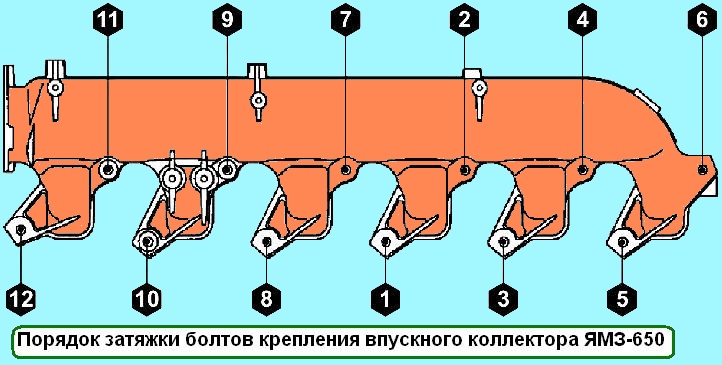

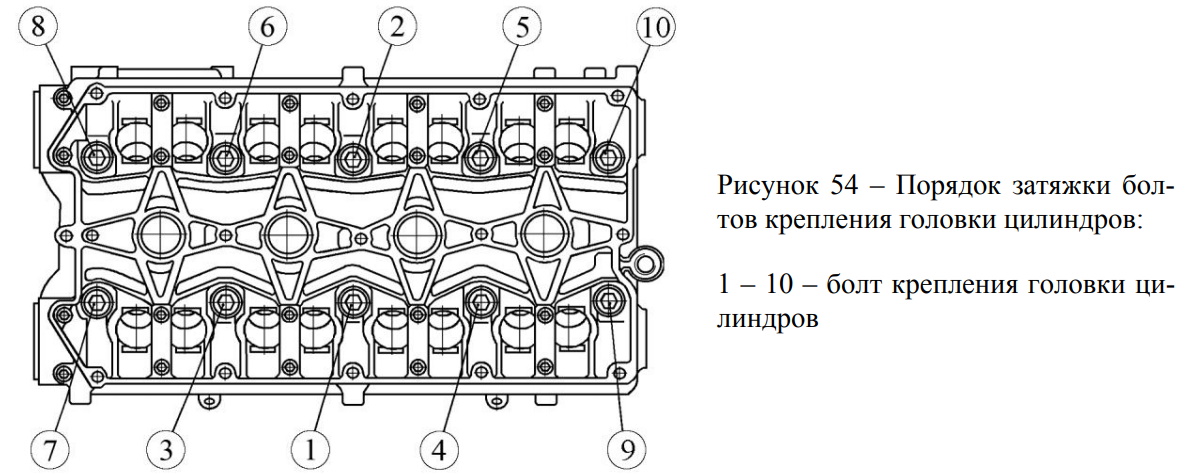

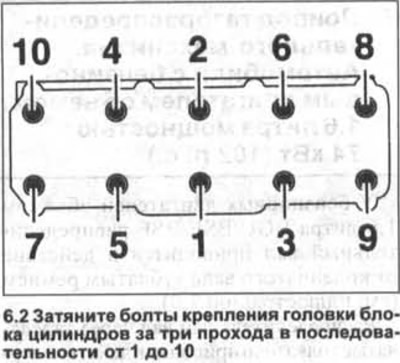

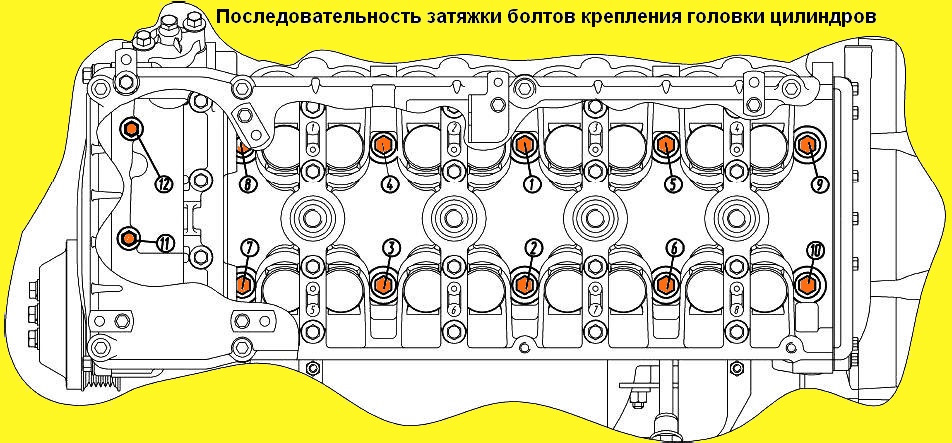

Порядок затяжки

Компания AIST располагает широким ассортиментом профессиональных ключей для выполнения различных работ с резьбовыми соединениями. У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

*Значения таблиц моментов затяжки носят информационный характер, без ссылки на какой-либо ГОСТ.

Полезные статьи:

Правила затяжки болтов. Вид требуемого инструмента, последовательность операций

В процессе проведения работ по монтажу конструкций и оборудования выполняется установка и затяжка болтов с требуемыми параметрами классов прочности, классами точности и видами защитных покрытий (или без покрытий). В состав крепежных деталей входят:

· болты различных типов и размеров, соединяющие узлы и детали машин, отдельные части узлов оборудования и металлоконструкций, фланцы трубопроводов;

· точеные чистые болты, которые обеспечивают точную взаимную установку деталей и узлов: жестких муфт, крышек и корпусов машин и т. д.;

· болты для крепления конструкций и оборудования к базовым опорным основаниям.

По характеру производимой сборки различают крепежные соединения болтов, выполняемые с затяжкой, и соединения установочные. В первом случае сила затяжки болтов в них должна обеспечивать требуемый характер сопряжения узлов и деталей машин (плотность, прочность и точное положение относительно друг друга). В установочных соединениях сила затяжки не создается, и нагрузка воспринимается резьбовыми крепежными деталями в любом относительном их положении.

Резьбовые поверхности подлежащих сборке деталей не должны иметь забоин, вмятин, выкрошенных витков, заусенцев и следов грубой обработки. Подготовленные опорные поверхности соединяемых элементов конструкции должны располагаться перпендикулярно оси резьбы. Под соединяемые наклонные поверхности, например, внутренние поверхности полок швеллеров, необходимо подкладывать косые шайбы. Перед затяжкой болтов под гайки, если это предусмотрено в сборочной операции, подкладывают обыкновенную пружинную шайбу (гровер) или специальную стопорящую шайбу.

На монтажных площадках большинство резьбовых соединений собирают ручным универсальным инструментом. Тип применяемого для затяжки болтов инструмента (торцовые или плоские ключи, ключи с трещоткой) выбирают в зависимости от формы головки крепежных деталей или навинчиваемых гаек и от доступности посадочных мест. Стандартные гаечные ключи различных конструкций используют преимущественно при сборке самих машин.

Затяжку болтов при сборке машин, оборудования и конструкций предпочтительно выполнять специальными сборочными ключами с удлиненной рукояткой, содержащей конусную оправку. Рукоятку с оправкой используют для центровки отверстий в элементах сборочной конструкции.

Сборку соединений с резьбами диаметром до 30 мм производят, как правило, ключами без удлинителей. При этом среднее усилие для затяжки болтов равно 25 кг, а наибольшее – около 50.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus.

comments powered by

comments powered by|

КРУТЯЩИЕ МОМЕНТЫ ЗАТЯЖКИ ЭЛЕКТРООЦИНКОВАННЫХ БОЛТОВ

Крутящий момент, Нм

Класс прочности болта 8.8

|

Затяжка болтов и гаек | UniSec — руководство по установке | КРУ и КТП

Содержание материала

Страница 5 из 5

A. Моменты затяжки стальных болтов и гаек

Моменты затяжки стальных болтов и гаек

Гайки и болты

|

Макс. момент затяжки [Нм] |

|

Тип |

Сталь класса 8.8 |

|

M4 |

3 |

|

M5 |

5 |

|

M6 |

9 |

|

M8 |

22 |

|

M10 |

45 |

|

M12 |

75 |

|

M16 |

185 |

|

Болты с шестигранной фланцевой головкой

|

Макс. |

Тип |

Сталь класса 90 ; |

M5 |

9 |

M6 |

16 |

M8 |

34 |

M10 |

58 |

M12 |

97 |

M16 |

215 |

Болт с цилиндрической головкой под шестигранный ключ

Тип |

Макс. момент затяжки [Нм] Сталь класса 8.8! |

M4 |

2 |

M5 |

4 |

M6 |

8 |

M8 |

12 |

M10 |

35 |

M12 |

50 |

M16 |

110 |

Винты Torx с цилиндрической головкой Fastite

|

Макс. |

|

Тип |

Сталь класса 8.8 |

|

M6 |

20 |

|

Винты под шестигранный ключ и Torx с выпуклой головкой

|

Макс. момент затяжки [Нм] |

|

Тип |

Сталь класса 8.8 |

Сталь класса 10.9 |

M4 |

2 |

2 |

M5 |

4 |

4 |

M6 |

8 |

8 |

M8 |

12 |

12 |

M10 |

|

30 |

M12 |

|

60 |

Значения, приведенные в таблицах, должны всегда использоваться, если момент затяжки не был указан в таблице типов соединения.

Тип соединения |

Момент затяжки [Нм] |

|||||||

M5 |

M6 |

M8 |

M10 |

M12 |

M16 |

|||

1 |

Болты, установленные на ТА, типа TPU |

мин. |

2.8 |

|

16 |

|

56 |

|

номинальное |

|

|

|

|

|

|

||

макс. |

3.5 |

|

20 |

|

70 |

|

||

|

|

|

|

|

|

|

||

2 |

Болты, установленные на электрические зажимы |

мин. |

|

8 |

|

|

|

|

номинальное |

|

9 |

|

|

|

|

||

макс. |

|

10 |

|

|

|

|

||

|

|

|

|

|

|

|

||

3 |

Гайка для подключения кабелей |

мин. |

|

|

18 |

35 |

65 |

170 |

номинальное |

|

|

20 |

40 |

70 |

180 |

||

макс. |

|

|

22 |

45 |

75 |

190 |

||

|

|

|

|

|

|

|

||

4 |

Подключения на шинах |

мин. |

|

|

18 |

35 |

65 |

170 |

номинальное |

|

|

20 |

40 |

70 |

180 |

||

макс. |

|

|

22 |

45 |

75 |

190 |

||

|

|

|

|

|

|

|

||

5 |

Болты, установленные на выключатель |

мин. |

|

|

|

|

|

|

номинальное |

|

|

30 |

40 |

|

|

||

макс. |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

Тип соединения |

Момент затяжки [Нм] |

|||||||

M5 |

M6 |

M8 |

M10 |

M12 |

M16 |

|||

6 |

Болты, установленные на ТА «a mandolino» |

мин. |

|

|

|

|

|

|

номинальное |

|

|

|

35 |

|

|

||

макс. |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

7 |

Болты, установленные на несущий изолятор |

мин. |

|

|

|

|

25 |

|

номинальное |

|

|

9 |

20 |

30 |

|

||

макс. |

|

|

|

|

31 |

|

||

|

|

|

|

|

|

|

||

8 |

мин. |

|

|

|

|

56 |

|

|

номинальное |

|

|

|

35 |

60 |

|

||

макс. |

|

|

|

|

70 |

|

||

|

|

|

|

|

|

|

||

9 |

Болты для установки ТА |

мин. |

|

|

|

|

|

|

номинальное |

|

|

|

40 |

|

|

||

макс. |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

10 |

GSec и шина |

мин. |

|

|

|

|

|

|

номинальное |

|

|

|

35 |

|

|

||

макс. |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

B. Инструмент, необходимый для установки

Инструмент, необходимый для установки

Ключ Torx

• Ключ Torx TX30

Ключи Allen

5 мм

6 мм

8 мм

Торцевой ключ

10 мм

15 мм

17 мм

19 мм

Накидной ключ

• 13 мм

Затяжка резьбовых соединений

Технический уровень и качество крепёжных деталей и соединений имеют важное значение для обеспечения высоких потребительских характеристик машин, механизмов, строительных конструкций, бытовой техники, другой продукции. Известно, что большинство отказов в автотранспортных средствах так или иначе связано с крепёжными деталями, ослаблением соединений, а любые ремонты и обслуживание – с отвинчиванием и завинчиванием болтов, гаек, винтов и т.д.

Надёжность соединений узлов зависит от технического уровня конструкции в целом, качества крепёжных деталей и качества сборки [1].

Надёжность резьбовых соединений — это, в первую очередь, гарантия длительного сохранения усилия предварительной затяжки в период эксплуатации. Как обеспечить это?

Как обеспечить это?

Силовые параметры резьбовых соединений. Надёжность крепежа.

Чтобы ответить на поставленный вопрос, сначала назовём основные силовые параметры резьбовых соединений. ГОСТ 1759.4 устанавливает для крепёжных деталей минимальную разрушающую нагрузку(Рр, Н) и пробную нагрузку(N, Н), которая для классов прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки. Пробная нагрузка является контрольной величиной, которую стержневая крепёжная деталь должна выдержать при испытаниях.

Усилие предварительной затяжки (далее – усилие затяжки – Q, Н), на которое производится затяжка резьбового соединения, обычно принимаетсяв пределах 75-80%, в отдельных случаях и 90%, от пробной нагрузки[1]. Нередко возникает вопрос почему «предварительной»? Дело в том, что затяжка соединений подразумевает создание во всех деталях – и крепёжных, и соединяемых, некоторых напряжений. При этом в упруго напряжённых телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него. В табл. 1 для справок приведены значения усилий затяжки нескольких размеров соединений.

При этом в упруго напряжённых телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него. В табл. 1 для справок приведены значения усилий затяжки нескольких размеров соединений.

Таблица 1

Значения усилий затяжки,Q, Н | |||

Размер резьбы болта | Класс прочности 6.8 | Класс прочности 8.8 | Класс прочности 10.9 |

М6 | 7540 | 8700 | 12530 |

М8 | 12750 | 15900 | 22800 |

М10 | 19130 | 25280 | 36080 |

М12 | 27230 | 36680 | 52500 |

Существует несколько способов затяжки резьбовых соединений: затяжка до определённого момента, затяжка до определённого угла, затяжка до предела упругости, затяжка в области пластических деформаций и другие.

Затяжка соединений до определённого момента

В отечественной практике чаще всего применяется затяжка путём приложения к крепёжной детали необходимого крутящего момента затяжки (далее – момента затяжки, Мкр, Н*м), который обычно указывается в чертежах или технологии сборки. В автомобильной промышленности для назначения моментов затяжки используются отраслевые стандарты [2; 3] и руководящий документ [4], которые распространяются на резьбовые соединения с болтами, шпильками и гайками с цилиндрической метрической резьбой номинальным диаметром от М3 до М24 в зависимости от размеров, класса прочности крепёжной детали и класса соединения.

В зависимости от степени ответственности соединений назначаются классы резьбовых соединений и соответствующие им величины максимальных и минимальных моментов затяжки, объёма их контроля (проверки), приведенные в табл.2.

Таблица 2. Классы резьбовых соединений по [3]

Класс соедин. | Наименование | Допускаемое отклон. от расчетного Мкр, % | Объем контроля затяжки | |

Максим. | Минимум | |||

I | Особо ответственные | +5 | -5 | 100% соединений |

II | Ответственные | +5 | -15 | |

III | Общего назначения | +5 | -35 | Периодически, согласно техдок. |

IV | Малоответственные | +5 | -65 | |

Несколько иные, но во многом аналогичные классы резьбовых соединений приводит, например, стандарт фирмы Renault[5], называя их классами точности прилагаемого момента:

класс А | имеет поле допуска Мкр на инструменте | ±5% |

класс В | имеет поле допуска Мкр на инструменте | ±10% |

класс М | имеет поле допуска Мкр на инструменте | ±15% |

класс С | имеет поле допуска Мкр на инструменте | ±20% |

класс D | имеет поле допуска Мкр на инструменте | ±35% |

класс Е | имеет поле допуска Мкр на инструменте | ±45% |

Видно, что классы А, В, С, D соответствуют по полю допуска классам по табл. 2.

2.

Номинальный крутящий момент рассчитывается по известной формуле [1; 4;7]:

Мкр = 0,001 Q[0,16 Р + µр 0,58 d2 + µт 0,25 (dт + d0) ],

где µр– коэффициент трения в резьбе;

µт — коэффициент трения на опорном торце;

dт – диаметр опорной поверхности головки болта или гайки,мм;

d0 – диаметр отверстия под крепёжную деталь, мм;

Р – шаг резьбы, мм;

d2– средний диаметр резьбы, мм.

Существенное влияниена затяжку крепёжных соединений оказывают условия контактного трения в резьбе и на опорной поверхности, зависящие от таких факторов, как состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др. Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. 3 приведены их справочные значения [6].

Как показывают многочисленные эксперименты, они не стабильны. В табл. 3 приведены их справочные значения [6].

Таблица 3. Значения коэффициентов трения в резьбе µри на опорном торце µт

Вид покрытия | Коэффициент трения | Без смазочного материала | Машинное масло | Солидол синтетический | Машинное масло с МоS2 |

Без покрытия | µр | 0,32-0,52 | 0,19-0,24 | 0.16-0,21 | 0,11-0,15 |

µт | 0,14-0,24 | 0,12-0.14 | 0,11-0,14 | 0,07-0,10 | |

Цинкование | µр | 0,24-0,48 | 0,15-0,20 | 0,14-0,19 | 0,14-0,19 |

µт | 0,07-0. | 0.09-0,12 | 0,08-0,10 | 0,06-0,09 | |

Фосфатирование | µр | 0,15-0,50 | 0,15-0,20 | 0,15-0.19 | 0.14-0,16 |

µт | 0,09-0,12 | 0,10-0,13 | 0,09-0,13 | 0,07-0,13 | |

Оксидирование | µр | 0.50-0,84 | 0,39-0.51 | 0,37-0,49 | 0.15-0,21 |

µт | 0,20-0,43 | 0,19-0.29 | 0.19-0,29 | 0,07-0,11 |

Для упрощения расчётов Мкр коэффициенты трения обычно усредняют. В качестве примера в табл. 4 приведены результаты сравнительного расчёта моментов затяжки соединения болт-гайка размером М8, класса прочности 8. 8-8. Значения коэффициентов трения µриµт взяты средними от приведённых в табл.3. Конечные результаты расчётов достаточно близки.

8-8. Значения коэффициентов трения µриµт взяты средними от приведённых в табл.3. Конечные результаты расчётов достаточно близки.

Таблица 4. Результаты сравнительного расчёта момента затяжки крепежа

Вид смазки и покрытия | Разные коэффициенты трения | Усреднен. к-ты трения | |||

µр | µт | Мкр.разд, Н?м | µ=0,5(µр+µт) | Мкр.сред, Н?м | |

6Ц хр | 0,36 | 0,09 | 34,9 | 0,22 | 36,8 |

6Ц хр, солидол | 0,165 | 0,09 | 21,9 | 0.13 | 23,0 |

Без смазки и покрытия | 0,42 | 0,19 | 47,6 | 0,30 | 48,9 |

Для понимания и правильного назначения режимов сборки резьбовых соединений важно знать на что расходуется Мкр. В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

В табл. 5 приведены результаты расчёта момента затяжки в целом и по составляющим. Три составляющие момента затяжки (см. формулу) отражают их доли, идущие на создание усилия затяжки (12-15%), на преодоление сил трения в резьбе (32-39%) и на преодоление сил трения под головкой болта или под гайкой (47-54%) [1].

Как видим на создание усилия затяжки расходуется лишь до 15% Мкр.

Таблица 5. Моменты затяжки соединений и их составляющие, Мкр, Н*м

Размер резьбы ишестигр., мм | Всего | На создание усилия затяжки | На трение в резьбе | На трение под головкой | ||||

Класс прочности | ||||||||

6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | 6.8 | 8.8 | |

М6; S=10 | 8. | 9,6 | 1.2 | 1,4 | 3,0 | 3,5 | 4,1 | 4,7 |

М8; S=13 | 18,4 | 23 | 2.6 | 3,2 | 6.9 | 8.6 | 8,9 | 11,2 |

М10; S=17 | 35 | 46,3 | 4,6 | 6,0 | 13,0 | 17,2 | 17,4 | 23,5 |

При применении соединений с фланцевыми болтами и гайками важно учитывать влияние на момент затяжки увеличенной опорной поверхности под головкой. Момент требуется на 10-15% выше, чем без фланца.

Крепёж. Точность способа затяжки по моменту

Итак, все действия разработчиков крепёжных соединений в машинах и механизмах сводится к назначению Мкр. Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Но обеспечит ли этот момент получение необходимого усилия затяжки? Зная сильное влияние условий трения и класса соединения на зависимость между усилием и моментом затяжки, покажем каков может быть разброс достигаемых значений Q при сборке. В качестве примера рассмотрим соединение болт-гайка М8 класса прочности 8.8-8, покрытие цинковое с хроматированием без смазочного материала. Номинальное усилие затяжки Q= 15900 Н.По [4] имеемМкр макс = 24,4 Н*м.

Близкие значения Q и Мкр приводятся в материалах фирм Renault, Gedore, Facom и других.

Рассчитаемпри возможных значениях коэффициентов трения 0,3, 0,14 и 0,10 величины достигаемого усилия затяжки при названных моментах затяжки для соединений II и III классов (табл. 6) и построим диаграмму в координатах Q– Мкр (рис. 1). Виден весьма существенный разброс достигаемых значений усилия затяжки (заштрихованная четырехугольная зона) при заданных крутящих моментах. Для соединений II класса это А2ВСD2, а III класса – А3ВСD3.

Минимально достигаемое усилие затяжки Qминполучается при приложении минимального крутящего момента затяжки Мкр. мин при максимальном коэффициенте трения µмакс(точки А2 и А3 на диаграмме).

Таблица 6. Результаты расчётов усилия затяжки, Q, Н

Момент затяжки, Н/м | Коэффициент трения, µ | ||

0,3 | 0,14 | 0,10 | |

Мкр. макс = 24,4 | 7870 | 15900 | 21030 |

Мкр.мин = 19,8;11 класс | 6390 | 12860 | 17070 |

Мкр. мин = 15,1; 111класс | 4870 | 9800 | 13020 |

Максимальное усилие затяжки Qмакс достигается при приложении максимального крутящего момента Мкр. макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

макс при наименьшем коэффициенте трения µмин (точка С на диаграмме).

Подобные графические изображения могут быть построены для каждого конкретного резьбового соединения. Точка соответствующего соотношения Мкр – Q находится внутри четырёхугольника.

Еще одна характеристика резьбовых соединений, влияющая на точность затяжки по моменту, назовём её «плотность» или «герметичность» стыка соединяемых деталей. Чем больше в пакете деталей (слоев), тем сильнее влияние заусенцев, неровностей, шероховатости контактных поверхностей.

Минимальное удельное усилие на контактных поверхностях должно устанавливаться из условия плотности стыкови не должно быть меньше s0 мин=(0,4 – 0,5)sт. Максимальное значение удельных усилий, обеспечивающих надёжность затяжки должно быть s0 макс=(0,8 – 0,9)sт.

Ранее мы приводили данные [1] о нежелательности применения плоских и пружинных шайб в соединениях и приводили варианты перехода, в частности, на фланцевый крепёж, что существенно повышает надёжность. Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Там же показаны отрицательные стороны применения болтов с шестигранной уменьшенной головкой, у которых контактные напряжения под головкой превышают sт.

Как видно способ затяжки с контролем момента даже при его точной фиксации не обладает необходимой надёжностью, далеко не всегда обеспечивает нужное усилие затяжки.

Методы контроля затяжки крепежа

Наиболее распространен метод контроля при помощи динамометрических ключей, имеющих точность в пределах ±5%. Ошибка в измерении величины момента зависит от принятого метода его определения. В [4] предусматриваются следующие методы.

Метод А. Момент измеряется непосредственно в начале вращения болта или гайки в направлении затягивания, измеренный таким образом момент называется «моментом страгивания с места». Метод применяется для быстрого контроля и осуществляется не позднее 30 минут после затяжки.

Метод В. Момент измеряется во время вращения при повороте на 10о – 15о в направлении завинчивания. Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Момент, полученный при этом, называется «моментом вращения». Метод применяется для периодического, но более точного контроля.

Метод С. Соединение освобождается и снова затягивается в прежнем положении, которое должно быть отмечено риской. Этот момент называется «моментом повторной затяжки» и применяется для контроля соединений, имеющих оксидные пленки, окраску, загрязнения.

Величины моментов затяжки при контрольных измерениях должны находитьсяв следующих диапазонах :

| Метод А | Метод В | Метод С |

От | 1,25 Мкр. макс | 1,08 Мкр. макс | 1,05 Мкр. макс |

До | 1,05 Мкр.мин | 0,92 Мкр.мин | 0,88 Мкр. |

В случае недостаточной величины момента затяжки производится подтяжка резьбового соединения до заданной величины момента. Заметим, что контроль качества затяжки особо ответственных соединений (класс 1 ) с допускаемым отклонением момента ±5% динамометрическим ключом, имеющим такую же точность, едва ли корректен.

Таким образом, показано, что как затяжка резьбовых соединений, так и её контроль базируются на косвенных методах путём приложения к крепёжной детали крутящего момента, но это далеко не всегда обеспечивает получение необходимого усилия затяжки.

Поэтому разработчики конструкции вынуждены для обеспечения требуемого усилия сжатия соединяемых деталей применять большее количество недозатянутых крепёжных деталей и увеличивать их диаметр.

Приведем примеры ошибок, которые стали возможными из-за указания в техдокументации только момента затяжки.

На автомобилях семейства ГАЗель при сборке крепления задней опоры двигателя имели место случаи разрушения болтов М10х6gх30 (210406) с полукруглой головкой и квадратным подголовком. Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

Испытания болтов показывали, что они соответствуют требованиям ОСТа и имеют класс прочности 4.8. Оказалось, что, указанный в чертежах узла крутящий момент затяжки Мкрравнялся 28-36 Нм. Это соответствует соединению класса прочности 6.8.в результате усилие затяжки при Мкр. минзавышалось в 1,4 раза, а при Мкр.макс в 1,9 раза! После замены класса прочности болта на 6.8 дефекты сборки были исключены.

При сборке суппорта переднего тормоза автомобилей ВАЗ 2108(09) разрушался болт 2108-3501030 М12х1,25х30, имеющий класс прочности 10.9. Болт, имеющий покрытие фосфат с промасливанием, опирается на шайбу с таким же покрытием и закручивается в чугунный суппорт с цинковым покрытием. По чертежу Мкр.макс=118,4 Нм. В стандартах ВАЗа не было данных по коэффициенту трения для данного сочетания контактных поверхностей. По разным источникам отклонение Мкр могут составлять от ±10% до ±30%. Проведённые исследования этого резьбового соединения и условий его сборки на конвейере позволили выявить, объяснить и устранить причины разрушения болтов[1]. На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

На рис. 2 показана диаграмма Q– Мкр, рассчитанная по методике Фиат-ВАЗ, где n — коэффициент использования предела текучести (n=s:sт, где s — суммарное напряжение в болте, создаваемое при затяжке). Для ответственного соединения (11 класса) коэффициент трения в резьбе и на опорной поверхности варьировался в пределах 0,1–0,18. Было определено, что при m=0,1 момент Мкр.мин=96,5 Нм, а усилие затяжки Q=59536 Н. При Мкр.макс=118,4 Нм усилие Q=73130 Н, что выше нагрузки до предела пропорциональности Qупр=72750 Н, то есть возможна пластическая деформация болта или его разрушение при сборке. Известно, что при случайном попадании масла и колебаниях толщины покрытий коэффициент трения может уменьшится до значения 0,08 и даже 0,06. В то же время было выявлено,что перед сборкой болты проходили операции мойки и промасливания, что недопустимо, ибо ещё больше увеличивало усилие затяжки.

Результаты исследований показали также целесообразность замены цилиндрической головки с внутренним шестигранником у болтана головку с волнистым приводом (типа ТОRХ) и 2-х радиусной поднутренной галтелью под головкой. За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

За счёт этого удалось снизить напряжения под головкой и еще больше повысить надёжность крепления.

Приведённые примеры показывают, что исследования конструкций узлов и технологии сборки позволяют выяснить и исключить возможные дефекты, а также подтверждают необходимость перенесения внимания с момента на усилие затяжки.

О затяжке крепёжных соединений с контролем усилий

В мировой практике используются методы и инструменты, которые непосредственно контролируют усилие затяжки в ходе сборки. Осуществить затяжку резьбового соединения с контролем по усилию в лабораторных условиях несложно. Исследования показывают, что наибольшая точность обеспечения усилий затяжки в производственных усло

Затяжка резьбовых соединений — как правильно затягивать резьбу

• Момент затяжки — это вращательное усилие вокруг вала. Момент затяжки определяется расстоянием от центра вала до края рычага, а также усилием, которое прикладывается к краю рычага; расстояние, умноженное на силу,

дает момент затяжки.

• Производитель указывает моменты затяжек для гаек и болтов крепления, чтобы убедиться, что они не будут ослаблены при использовании, а также будут надежно фиксировать компоненты без смещения в соединении. В действительности, значение момента затяжки зависит от размера резьбы, материала, из которого изготовлена гайка или болт, а также от компонентов, которые будут фиксироваться.

• Если значение момента затяжки будет незначительным, элемент крепления может быть ослаблен вследствие вибрации, а если момент затяжки будет слишком большим, контактные поверхности будут повреждены, что, в свою очередь, может стать причиной повреждения элемента крепления. Всегда затягивайте все элементы крепления указанным в спецификациях моментом затяжки.

Использование динамометрического ключа

• Проверьте калибровку динамометрического ключа и убедитесь, что он

подходит для выполнения работ. Шкала

измерения на динамометрических ключах может быть выражена в различных

единицах измерения, не перепутайте их.

• Отрегулируйте инструмент, установив необходимый момент затяжки на шкале. Если момент затяжки указан не в тех единицах, которые используются на шкале динамометрического ключа, переведите единицы в необходимую систему измерения. Иногда производитель указывает диапазон момента затяжки (например, от 8 до 10 Нм), а не одно значение, в таком случае вы можете выбрать промежуточное значение. Также подобное значение момента затяжки может быть выражено следующим образом: 9±1 Н м. Некоторые динамометрические ключи оснащены функцией фиксации настроек в установленном положении, чтобы вы случайно не изменили их во время использования.

• Установите болты/гайки крепления в соответствующее положение, затем наживите их. Резьба элементов крепления должна быть чистой и не загрязненной остатками старого контрящего состава. Если не указано иное, резьбовая часть элемента крепления должна

быть сухой, однако в некоторых случаях

резьбу элементов крепления необходимо смазывать. Также производитель может указывать необходимость использования контрящего состава.

Также производитель может указывать необходимость использования контрящего состава.

• Затяните элементы крепления в указанной последовательности, пока не услышите щелчок динамометрического ключа, который укажет на то, что вы затянули элемент крепления необходимым моментом затяжки. Проверьте выполненную затяжку элементов крепления. Если компонент фиксируется элементами крепления с резьбовой частью различного диаметра, как правило, необходимо сначала затянуть элементы крепления, диаметр резьбы которых больше.

• Как только вы закончите выполнять работы с динамометрическим ключом, снимите фиксацию (если есть такая функция) и сбросьте настройки — не оставляйте динамометрический ключ в фиксированном положении. Также не используйте динамометрический ключ для отворачивания элементов крепления.

Дотягивание на угол

• Часто производитель указывает значение в градусах для окончательного дотягивания элемента крепления.

Обычно это значение следует за определенным моментом затяжки.

• Вы можете подсоединить колесико с градусами к гнезду или использовать угломер, чтобы отметить угол вращения болта или гайки крепления.

Последовательность отворачивания

• Если один компонент зафиксирован посредством нескольких болтов крепления, необходимо отворачивать каждый элемент крепления равномерно за несколько подходов. Таким образом нагрузка не будет приходиться только на один элемент крепления, поэтому компоненты не подвергнутся деформации.

При отворачивании элементов

крепления перемещайтесь от краев

компонента к центру.

• Если указана последовательность затяжки элементов крепления, отворачивать их необходимо в обратной последовательности, если же последовательность не указана, отворачивайте элементы крепления в перекрестной последовательности, начиная с края и перемещаясь к центру .

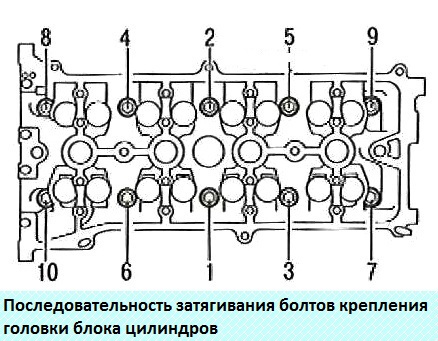

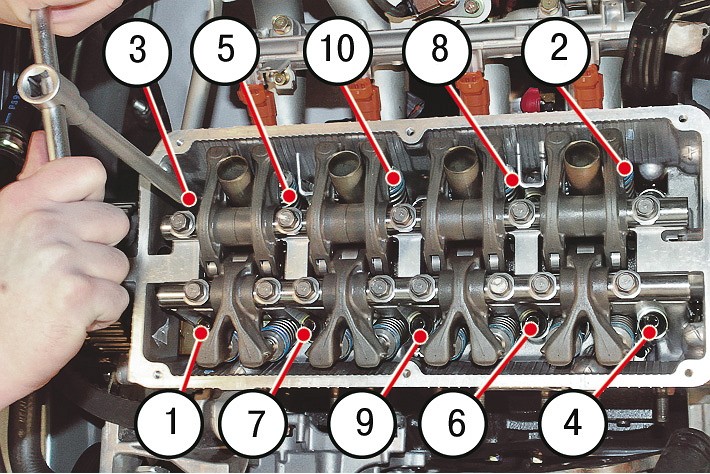

Последовательность затяжки

• Если компонент зафиксирован несколькими элементами крепления, очень

важно затянуть все болты/гайки крепления равномерно, чтобы избежать деформации уплотнительных поверхностей. Это

особенно важно для соединений, подвергающихся высоким нагрузкам сжатия, например, для головки блока цилиндров.

Это

особенно важно для соединений, подвергающихся высоким нагрузкам сжатия, например, для головки блока цилиндров.

При затяжке элементов крепления перемещайтесь от центра к краям компонента.

• Последовательность затяжки обычно указывается производителем. Если этого не указано, всегда начинайте от центра и перемещайтесь к краям в перекрестной последовательности. Для начала затяните все болты/гайки крепления от руки, затем установите динамометрический ключ и затяните каждый элемент крепления в указанной последовательности, пока не получите указанное значение момента затяжки. Следуя этим указаниям, вы обеспечите надежную и равномерную фиксацию компонента, а также предотвратите его деформацию. Важные соединения, такие как головка блока цилиндров и нижние головки шатуна затягиваются за два или три этапа.

Применение рычага

• Используйте инструменты, устанавливая их под нужным углом. Установите торцовый ключ на болт или гайку крепления таким образом, чтобы

во время отворачивания тянуть его на

себя.

• Дополнительное использование рычага осуществляется после увеличения длины плеча. Лучше всего для этого использовать монтировку или установить край отрезка трубы на край ключа.

• Если этот способ не работает, головка элемента крепления, скорее всего, повреждена или прикипела.

Определение момента затяжки бола (гайки)

Определение момента затяжки бола (гайки)

Момент затяжки болта можно определить по таблице приведенной ниже, но для этого необходимо знать, что означает маркировка на головке болта

На головке болта должна быть нанесена следующая маркировка:

— клеймо завода изготовителя

— класс прочности;

— правая резьба не маркируется, если резьба левая — маркируется стрелкой против часовой стрелки.

Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку.

Пример: 4.6; 8.8; 10.9; 12.9

Первая цифра: обозначает 0,01 номинальной величины предела прочности на разрыв, измеренную в МПа. В случае класса 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

Вторая цифра: это отношение предела текучести к пределу прочности, умноженному на 10. Из пары цифр можно узнать предел текучести материала 8 х 8 х 10 = 640 Н/мм2,

Пример для класса 5.8 : предел прочности на разрыв = 500 Н/мм2, предел текучести = 5*8*10=400 Н/мм2)

Значение предела текучести имеет важное практическое значение, поскольку это и есть максимальная рабочая нагрузка болта. В случае превышения данного значения болт «потечет» — вытянется в длину и соединение будет непрочным, что недопустимо на конструкциях ответственного значения (мосты, перекрытия и пр).

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

В таблице 1 приведены практические моменты затяжки болтов из углеродистой стали Н*м. У болта при этом остается запас прочности, достаточный для того, чтобы он гарантированно не «потек». Естественно, это не означает, что все соединения следует затягивать до этой величины. В огромном количестве случаев вы этим только испортите соединение — например, продавите, порвете или выдавите эластичную прокладку и т.д. Т.е. приведенные крутящие моменты являются допустимыми, уровень нагрузки при этом соответствует примерно 60-70% предела текучести.

Таблица 1. Практические моменты затяжек болтов из углеродистой стали

|

Резьба/шаг мм |

Класс прочности болтов |

||||

|

4,6 |

5,8 |

8,8 |

10,9 |

12,9 |

|

|

момент затяжки Н*м |

|||||

|

5/0. |

2,1 |

3,5 |

5,5 |

7,8 |

9,3 |

|

6/1.0 |

3,6 |

5,9 |

9,4 |

13,4 |

16,3 |

|

8/1.25 |

8,5 |

14,4 |

23,0 |

31,7 |

38,4 |

|

10/1.5 |

16,3 |

27,8 |

45,1 |

62,4 |

75,8 |

|

12/1. |

28,8 |

49,0 |

77,8 |

109,4 |

130,6 |

|

14/2.0 |

46,1 |

76,8 |

122,9 |

173,8 |

208,3 |

|

16/2.0 |

71,0 |

118,1 |

189,1 |

265,9 |

319,7 |

|

18/2.5 |

98,9 |

165,1 |

264,0 |

370,6 |

444,5 |

|

20/2. |

138,2 |

230,4 |

369,6 |

519,4 |

623,0 |

|

22/2.5 |

186,2 |

311,0 |

497,3 |

698,9 |

839,0 |

|

24/3.0 |

239,0 |

399,4 |

638,4 |

897,6 |

1075,2 |

|

27/3.0 |

345,6 |

576,0 |

922,6 |

1296,0 |

1555,2 |

|

30/3. |

472,3 |

786,2 |

1257,6 |

1766,4 |

2121,6 |

|

33/3.5 |

636,5 |

1056,0 |

1699,2 |

2380,8 |

2860,8 |

|

36/4.0 |

820,8 |

1363,2 |

2188,8 |

3081,6 |

3696,0 |

|

39/4.0 |

1056,0 |

1756,8 |

2820,2 |

3955,2 |

4742,4 |

Таблица 2. Предельные моменты затяжки для болтов (гаек)

Предельные моменты затяжки для болтов (гаек)

|

Резьба/шаг мм |

Класс прочности болта |

||

|

8,8 |

10,9 |

12,9 |

|

|

предельный момент затяжки Н*м |

|||

|

5/0.8 |

2,1 |

3,5 |

5,5 |

|

6/1.0 |

3,6 |

5,9 |

9,4 |

|

8/1.25 |

8,5 |

14,4 |

23,0 |

|

10/1. |

16,3 |

27,8 |

45,1 |

|

12/1.75 |

28,8 |

49,0 |

77,8 |

|

14/2.0 |

46,1 |

76,8 |

122,9 |

|

16/2.0 |

71,0 |

118,1 |

189,1 |

|

18/2.5 |

98,9 |

165,1 |

264,0 |

|

20/2. |

138,2 |

230,4 |

369,6 |

|

22/2.5 |

186,2 |

311,0 |

497,3 |

|

24/3.0 |

239,0 |

399,4 |

638,4 |

|

27/3.0 |

345,6 |

576,0 |

922,6 |

|

30/3.5 |

472,3 |

786,2 |

1257,6 |

|

33/3. |

636,5 |

1056,0 |

1699,2 |

|

36/4.0 |

820,8 |

1363,2 |

2188,8 |

|

39/4.0 |

1056,0 |

1756,8 |

2820,2 |

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Методы затяжки резьбовых соединений

Методы затяжки резьбовых соединенийМы есть веб-сайт, посвященный обучению, загляните на www.

bolting.info

— материалы на сайте предоставляют дополнительную информацию по данной теме.

bolting.info

— материалы на сайте предоставляют дополнительную информацию по данной теме.Один из основные проблемы при использовании болтовых соединений — точность, с учетом для достижения точного предварительного натяга выбранного метода затяжки болта.Недостаточная предварительная нагрузка, вызванная неправильным методом затяжки, является частая причина выхода из строя болтовых соединений. Для Дизайнера важно оценить особенности и характеристики основных используемых методов затянуть болты. Ниже представлено краткое описание основных болтов. методы затяжки. Однако обратите внимание, что какой бы метод ни использовался для затяжки болта следует ожидать некоторого разброса предварительного натяга болта.

Есть шесть основных методов, используемых для управления предварительным натягом. резьбовой застежки.Конкретно:

1. Затяжка регулятора крутящего момента.

2. Затяжка регулятора угла.

Затяжка регулятора угла.

3. Затяжка с контролируемой текучестью.

4. Метод растяжения болта.

5. Термозатяжка.

6. Использование методов индикации напряжения.

Затяжка контроля крутящего момента

Момент затяжки крепежа регулируется

самые популярные средства контроля преднагрузки. Номинальный крутящий момент

необходимо затянуть болт с заданным предварительным натягом, можно определить

либо из таблиц, либо путем расчета с использованием отношения между

крутящий момент и результирующее натяжение болта.

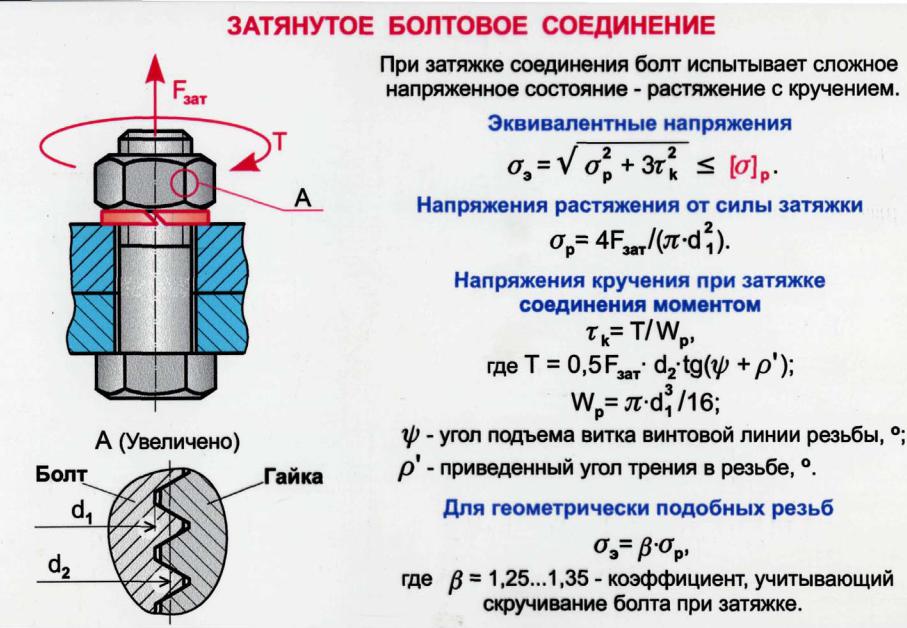

Когда болт затягивается, стержень испытывает прямую нагрузку из-за

деформации удлинения вместе с напряжением скручивания из-за

крутящему моменту, действующему на резьбу. Большинство таблиц затяжки болтов

крутящие моменты игнорируют скручивающее напряжение и принимают прямое напряжение

в резьбе некоторой части болтов предел текучести, обычно

75%. Для условий высокого трения величина крутильного

стресс может быть таким, что в сочетании с прямым стрессом

может возникнуть эквивалентное напряжение по сравнению с текучестью, что приведет к отказу. Более последовательный подход — определить величину

прямое напряжение, которое в сочетании с скручиванием даст

эквивалентное напряжение некоторой доли текучести. Пропорция

обычно используется при таком подходе — 90%.

Более последовательный подход — определить величину

прямое напряжение, которое в сочетании с скручиванием даст

эквивалентное напряжение некоторой доли текучести. Пропорция

обычно используется при таком подходе — 90%.

Крепежные детали с параметром крутящего момента (например, гайки Nyloc, Cleveloc и т. Д.) часто используются там, где существует риск ослабления вибрации. Преобладающий крутящий момент увеличивает крутящий момент. напряжение в хвостовике болта во время затяжки. Это влияет на конверсию крутящего момента затяжки в предварительную нагрузку болта и должно быть допущено для определения правильного значения крутящего момента для этого типа застежка.

Как видно из приведенной выше таблицы, фундаментальная проблема с моментной затяжкой заключается в том, что

большая часть крутящего момента используется для преодоления трения (обычно между 85% и

95% приложенного крутящего момента), небольшие изменения фрикционного

Условия могут привести к большим изменениям предварительного натяга болта. Этот

Эффект можно уменьшить за счет использования так называемых стабилизаторов трения. Эти

вещества, которые наносятся на крепежные детали для уменьшения

фрикционное рассеяние. Другие способы повышения точности

метод:

Этот

Эффект можно уменьшить за счет использования так называемых стабилизаторов трения. Эти

вещества, которые наносятся на крепежные детали для уменьшения

фрикционное рассеяние. Другие способы повышения точности

метод:

1.Не используйте простые шайбы; их использование может привести к относительному движение для перехода от гайки к шайбе, к шайбе к стыковой поверхности, во время затяжки. Это как эффект изменения трения радиус и, следовательно, влияет на соотношение крутящего момента и натяжения. Если, из-за чрезмерного давления в подшипнике большая поверхность подшипника необходимо подумать об использовании фланцевых гаек и болты.

2. Определите правильный момент затяжки, выполнив тесты. Тензодатчики можно прикрепить к стержню болта и затянуть завершено на собственном стыке.Датчик нагрузки под головкой болта можно использовать, но он не такой точный, как тензодатчики, так как совместные характеристики были изменены.

3. Если невозможно установить фактическую затяжку с помощью испытаний. крутящий момент, определите момент затяжки, используя лучшую информацию

в наличии, например, отделка крепежа, размер опорной поверхности головки гайки

и преобладающие характеристики крутящего момента, если применимо. (Компьютер

Программа TORQUE, разработанная Bolt Science, может учесть все эти эффекты.)

крутящий момент, определите момент затяжки, используя лучшую информацию

в наличии, например, отделка крепежа, размер опорной поверхности головки гайки

и преобладающие характеристики крутящего момента, если применимо. (Компьютер

Программа TORQUE, разработанная Bolt Science, может учесть все эти эффекты.)

4. Убедитесь, что значение момента затяжки указано на сборочный чертеж. Предложение с допуском плюс или минус 5% составляет хорошая практика. Что еще более необычно, процитируем калиброванный крутящий момент гаечный ключ следует использовать для проверки крутящего момента после установки. В метод затяжки болта оказывает значительное влияние на разброс предварительной нагрузки (см. ниже).

Затяжка с контролируемым угломЭтот метод, также известный как метод поворота гайки, был введен для ручной сборки вскоре после Второй мировой войны, когда был указан определенный угол затяжки.Метод был применен для использования с механическими ключами, болт затягивается до заданной угол за пределами диапазона упругости и приводит к небольшому отклонению в предварительном натяжении, частично из-за допуска на предел текучести.

В

Основные недостатки этого метода заключаются в необходимости точного,

и, по возможности, экспериментальное определение угла; также

застежка может выдержать только ограниченное количество повторных применений

прежде чем он потерпит неудачу. Затяжка с контролируемым выходом

В

Основные недостатки этого метода заключаются в необходимости точного,

и, по возможности, экспериментальное определение угла; также

застежка может выдержать только ограниченное количество повторных применений

прежде чем он потерпит неудачу. Затяжка с контролируемым выходом Этот метод, разработанный организацией SPS, также известен под фирменным наименованием «Метод совместного контроля».Очень точный предварительный натяг может быть достигнут этим методом за счет минимизации влияние трения и его разброс. Метод имеет корни в «чувстве» мастера к гаечному ключу что позволило ему определить предел текучести застежки с разумная точность. Электронный эквивалент этого метода используется система управления, чувствительная к градиенту крутящего момента затягиваемого болта. Быстрое обнаружение изменения наклон этого градиента указывает на то, что предел текучести был достигнут и останавливает процесс затяжки.Это достигается за счет включения датчики для считывания крутящего момента и угла во время процесса затяжки.

Поскольку угол поворота и крутящий момент измеряются системой управления

системы, допустимые значения могут использоваться для определения крепежных элементов, которые

лежат за пределами их спецификации (например, имеют слишком низкий выход).

Поскольку угол поворота и крутящий момент измеряются системой управления

системы, допустимые значения могут использоваться для определения крепежных элементов, которые

лежат за пределами их спецификации (например, имеют слишком низкий выход).Небольшой разброс предварительного натяга по-прежнему является результатом этого метода. из-за влияния трения. Метод определяет доходность острие застежки под действием комбинированного натяжения и кручение.Чем выше трение резьбы, тем выше скручивание. напряжение, которое для данного значения текучести приводит к более низкому предварительному натяжению из-за меньшего прямого напряжения.

Этот метод использовался в критических приложениях, таких как цилиндр.

болты головки и шатуна, чтобы обеспечить стабильно высокие предварительные нагрузки

может быть достигнуто (что позволяет использовать болты меньшего размера). Тем не мение,

из-за стоимости инструментов, необходимых для использования этого метода

(ручной гаечный ключ со схемой управления стоит много

раз больше, чем у обычного динамометрического ключа), широкое распространение

этого метода маловероятно. (Хотя производители могут

инвестировать в оборудование, если у обслуживающего персонала нет аналогичных

оборудования, конструктор не может рассчитывать на высокие предварительные нагрузки.

поддерживается в поле.)

(Хотя производители могут

инвестировать в оборудование, если у обслуживающего персонала нет аналогичных

оборудования, конструктор не может рассчитывать на высокие предварительные нагрузки.

поддерживается в поле.)

Метод растяжения болта

Проблема, связанная с затяжкой больших болтов, заключается в том, что

требуются высокие моменты затяжки. Хотя отчасти это может быть

преодолеть с помощью гидравлических динамометрических ключей (реакция

крутящего момента, однако может быть проблемой), использование гидравлического

Натяжные устройства — обычное дело для болтов диаметром более 20 мм.В этом методе используется небольшой гидроцилиндр, который надевается на гайку,

резьбовая часть болта / шпильки значительно выступает за

гайка и съемник с резьбой. Гидравлическое масло от небольшого

насос воздействует на гидроцилиндр, который, в свою очередь, воздействует на съемник.

Это передается на болт, что приводит к растяжению.

Затем гайку можно повернуть вручную с помощью встроенного

розетка с помощью томми-бара.

Контроль гидравлического давления эффективно контролирует предварительную нагрузку в болте.Однако небольшое уменьшение предварительной нагрузки возникают, когда давление снимается, поскольку гайка упруго деформируется под нагрузкой. Удаление корродированных гаек с болтов может быть проблема с этим методом.

Тепловая затяжка

Термостойкость использует характеристики теплового расширения.

болта. Болт нагревается и расширяется: гайка индексируется

(с использованием метода угла поворота) и дать системе остыть.

По мере того, как болт пытается сжаться, он продольно сжимается.

зажимаемым материалом и результатом предварительного натяга.Способы обогрева

включают прямое пламя, нагревательную спираль в оболочке и углеродистое сопротивление

элементы. Процесс идет медленно, особенно если напряжение в

болт должен быть измерен, так как система должна вернуться к окружающей среде

температура для каждого измерения. Это не широко используемый метод

и обычно используется только на очень больших болтах.

Эта категория включает использование специальных болтов для индикации нагрузки, шайбы, указывающие нагрузку, и использование методов, определяющих изменение длины застежки.Есть большое количество способы косвенного измерения натяжения болтов и обсуждение представленное здесь не является исчерпывающим.

Были разработаны специальные болты, которые будут показывать

силы в болте. Одним из таких креплений является Rotabolt, который

измеряет удлинение болта с помощью центрального измерительного штифта, который

проходит через просверленное по центру отверстие в болте. Под

На головке калибровочного штифта сохраняется вращающийся вал, который может свободно вращаться

в очень точно установленном зазоре. Застежка упруго растягивается,

в то время как калибровочный штифт не движется, поскольку он не испытывает нагрузки.По мере затягивания болт будет растягиваться достаточно, чтобы

устраните зазор и предотвратите вращение ротора.

Это показатель того, что болт загружен правильно. Другой

Фирменная застежка использует аналогичный метод. HiBolt использует

штифт, расположенный по центру болта, как и Rotabolt, за исключением

штифт захватывается за счет небольшого сокращения диаметра болта;

штифт блокируется при достижении правильного предварительного натяга.

Другой

Фирменная застежка использует аналогичный метод. HiBolt использует

штифт, расположенный по центру болта, как и Rotabolt, за исключением

штифт захватывается за счет небольшого сокращения диаметра болта;

штифт блокируется при достижении правильного предварительного натяга.

Использование шайб индикации нагрузки широко распространено в конструкционных инженерное дело.Такие шайбы имеют на поверхности небольшие выступы. которые пластически деформируются под нагрузкой. Достигнут правильный предварительный натяг когда имеется заранее определенный зазор между шайбой и под болт. Это измеряется с помощью щупов. В целом они не используются в машиностроении, но широко используются в гражданском строительстве.

Удлинение болта можно измерить либо

с помощью микрометра или более сложными средствами, такими как использование

ультразвук.Расширение может быть связано с предварительной загрузкой либо напрямую, либо

калибровкой или косвенным расчетом. Если ультразвуковое измерение

используется тогда конец стержня болта и головка может потребовать

шлифование поверхности для получения хорошего акустического отражателя.

Чтобы помочь инженеру преодолеть проблемы, связанные с использованием резьбовых креплений и болтовых соединений, Bolt Science разработала ряд компьютерных программ . Эти программы разработаны так, чтобы их было легко использовать, чтобы инженер, не обладающий детальными знаниями в этой области, мог решать проблемы, связанные с этим предметом.

Последовательность затяжки для соединения, состоящего из нескольких болтов

Затяжка ПоследовательностиНадлежащая последовательность затяжки соединения

Потому что в подавляющем большинстве болтов все болты не затянуты

одновременно эффект затяжки одного болта в группе

как влияние на предварительную нагрузку в других ранее затянутых болтах

в группе.Такие эффекты называются упругими взаимодействиями или

иногда болт перекрестные помехи. Механизм, вызывающий это:

показано на схеме ниже.

Механизм, вызывающий это:

показано на схеме ниже.

Два внешних болта затянуты.

сжатие стыка под болты. Средний болт

затем затягивается, сжимая соединение непосредственно под

болт, но также слегка сжимая соединение под

два других болта, что приводит к потере предварительного натяга в этих болтах.Ниже представлены два примера последовательностей затяжки, которые

показали, что в результате минимизируются вариации предварительного натяга болта

из-за упругих взаимодействий, что минимизирует предварительную нагрузку

разбросать в суставе. Если сустав критичен, он

разумно рассмотреть возможность использования многопроходной затяжки

последовательность. При такой последовательности каждый болт затягивают больше

более одного раза, чтобы уменьшить снижение предварительной нагрузки, вызванное

затяжку остальных болтов в соединении.

Испытания показали, что эластичный

взаимодействие между болтами в соединении может иметь существенное

влияние на предварительную нагрузку (снижение на 35%). Если прокладка

между стыковочными поверхностями эффект может быть даже

более выраженный.

Затяжка болтов — обзор

Крепежные детали с резьбой: болты

Болты могут показаться простыми, но на самом деле правильная конструкция для изготовления болтовых соединений требует тщательного изучения.На рис. 12.9а показаны две части, соединенные гайкой и болтом с «сквозным отверстием». Обратите внимание на то, что стержень болта , а не , контактирует с деталями. Затягивание болта приводит к растяжению хвостовика, которому противодействуют сжимающие силы на контактных поверхностях головки и гайки, передаваемые от деталей. Болты также могут передавать нагрузки, перпендикулярные их оси — когда соединение нагружается за счет растяжения в пластинах, «несущая нагрузка» применяется между каждой частью и одной стороной стержня, и нагрузка переносится болтом при сдвиге (при помощи в некоторой степени за счет трения между частями). Следующая наиболее вероятная нагрузка, передаваемая через болт, — это изгиб, который перераспределяет баланс растяжения / сжатия в болте и деталях. Обратите внимание на опасность чрезмерной затяжки — это приближает болт к пределу текучести, чем необходимо, до приложения внешней нагрузки, что снижает способность болта к дальнейшей нагрузке. Болтовые соединения обычно хорошо выдерживают усталостные нагрузки, особенно если соединяемые детали намного жестче, чем сам болт. Это верно не только для соединения со сквозным отверстием, но также и для соединения с «глухим отверстием» (Рисунок 12.9б).

Следующая наиболее вероятная нагрузка, передаваемая через болт, — это изгиб, который перераспределяет баланс растяжения / сжатия в болте и деталях. Обратите внимание на опасность чрезмерной затяжки — это приближает болт к пределу текучести, чем необходимо, до приложения внешней нагрузки, что снижает способность болта к дальнейшей нагрузке. Болтовые соединения обычно хорошо выдерживают усталостные нагрузки, особенно если соединяемые детали намного жестче, чем сам болт. Это верно не только для соединения со сквозным отверстием, но также и для соединения с «глухим отверстием» (Рисунок 12.9б).

Рисунок 12.9. (a) «Сквозное отверстие» (с гайкой и болтом). (b) «Глухое отверстие» (только с болтом).

Можно сделать болт так, чтобы его хвостовик действительно контактировал с деталями: такие «подогнанные болты», также известные как «болты с жестким допуском», могут выдерживать значительно большие срезающие нагрузки, чем обычные болты. Однако они относительно дороги в изготовлении, и их обычно следует избегать при проектировании и проектировании.

Сами болты обычно изготавливаются из стали, либо из низкоуглеродистой стали для болтов низкой прочности, либо из закаленной высокоуглеродистой стали для более сложных применений.Высокопрочные болты обычно имеют обозначения, такие как «8,8» на головках, что указывает на предел прочности на разрыв 8 00 МПа и предел текучести, который в 0 ,8 раз больше этого значения (т.е. 640 МПа). Болты из углеродистой стали всегда имеют покрытие для повышения коррозионной стойкости, при этом покрытие на основе шестивалентного хрома в настоящее время постепенно отменяется в пользу более экологически чистых альтернатив. Для обеспечения превосходной коррозионной стойкости можно использовать болты из нержавеющей стали (часто с обозначением «V2A»), но они намного дороже.Алюминиевые болты тоже существуют, но их применение в основном ограничивается магниевыми компонентами (магниевый блок двигателя BMW NG-6 содержит около 200 алюминиевых болтов 6056-T6), и опять же по цене. Титановые болты еще дороже и используются почти исключительно в аэрокосмической промышленности. Независимо от материала, все болты выкованы методом под названием с холодной высадкой , который обеспечивает сплошную зернистую структуру для оптимальной прочности и пластичности (см. Главу 6). Этот метод предназначен для больших объемов производства, отчасти поэтому размеры болтов стандартизированы (как в метрической, так и в британской системе мер).

Независимо от материала, все болты выкованы методом под названием с холодной высадкой , который обеспечивает сплошную зернистую структуру для оптимальной прочности и пластичности (см. Главу 6). Этот метод предназначен для больших объемов производства, отчасти поэтому размеры болтов стандартизированы (как в метрической, так и в британской системе мер).

Для обеспечения того, чтобы резьба болта была достаточно прочной, чтобы выдерживать максимальную нагрузку на стержень, глубина резьбы и шаг резьбы масштабируются в зависимости от диаметра болта. Кроме того, головки болтов часто имеют фланец, что избавляет от необходимости иметь под ним отдельную шайбу для распределения нагрузки и облегчает сборку. Большинство головок болтов имеют форму внешнего или внутреннего шестигранника (последний известен как «шестигранная гайка» или шестигранник, или даже более сложной формы, такой как конструкция Torx) (рисунок 12.10). Углеродистая сталь благодаря своей превосходной формуемости предлагает больше всего вариантов для таких сложных головок.

Рисунок 12.10. Распространенные конструкции головок болтов.

Затягивание болтов также может показаться простым, но, тем не менее, оно сопряжено со многими проблемами, из которых мы упоминаем здесь две основные. Затяжка осуществляется путем поворота болта с определенным крутящим моментом, при этом от 80% до 90% этого крутящего момента уносится за счет трения в резьбе и под головкой. Поскольку точное количество трения не может быть хорошо предсказано (резьба может быть повреждена, увеличивая трение, или содержать кусочки масла, уменьшая его), отсюда следует, что точное усилие зажима также может значительно варьироваться — и вместе с ним прочность соединения, может легко составлять всего 50% от максимально возможного значения даже в контролируемых условиях.Вторая проблема связана с урегулированием и . На каждой из контактных поверхностей (см. Рис. 12.9) удлинение хвостовика до 0,05 мм может быть уменьшено по мере того, как неровности поверхности и покрытия проникают внутрь. Поскольку удлинение упругих болтов в любом случае составляет лишь доли миллиметра, большая часть зажимного усилия составляет потеряна, особенно для коротких болтов, используемых на шероховатых поверхностях. Повторное затягивание после оседания — это решение, но оно неудобно при крупносерийном производстве.

Поскольку удлинение упругих болтов в любом случае составляет лишь доли миллиметра, большая часть зажимного усилия составляет потеряна, особенно для коротких болтов, используемых на шероховатых поверхностях. Повторное затягивание после оседания — это решение, но оно неудобно при крупносерийном производстве.

Предположим, у нас есть болт M6 класса прочности 8.8 с хвостовиком длиной 30 мм. Какое упругое удлинение (в мм) может выдержать этот болт? Возникнут ли проблемы с заселением? И сколько оборотов болта необходимо для создания этого удлинения, если принять, что стандартный шаг резьбы составляет 1 мм?

Что касается методов затяжки болтов, мы можем выделить следующие четыре:

- •

Ограниченный крутящий момент . В этом распространенном методе либо ручной динамометрический ключ, либо автоматическая установка затягивает болт до предварительно установленного значения крутящего момента.Этот метод дешев, но его недостатком является упомянутый ранее большой разброс силы зажима.

- •

Крутящий момент плюс угол . Этот метод затягивает болт до предварительно заданного значения крутящего момента, а затем затягивает его на дополнительный угол, чтобы обеспечить определенное минимальное удлинение (например, если шаг резьбы составляет 1 мм, дополнительные 90 градусов означают дополнительное удлинение на 0,25 мм). Его сложнее и дороже установить, но он снижает разброс в силе зажима.

- •

Затяните до упора .Измеряя крутящий момент и угол одновременно, можно затягивать болт до достижения его предела текучести, после чего угол начинает увеличиваться быстрее, чем крутящий момент. Это дает меньшее изменение силы зажима, но не оставляет способности выдерживать дополнительные нагрузки через соединение.

- •

Ультразвуковая затяжка . В этом новом методе, разработанном под названием Nedsonic, удлинение болта непрерывно измеряется с помощью ультразвука, обходя проблему трения и обеспечивая минимальное изменение силы зажима с помощью специального, но относительно простого ручного инструмента.

Его главный недостаток в том, что в настоящее время он работает только с диаметром болта «M8» и выше.

Его главный недостаток в том, что в настоящее время он работает только с диаметром болта «M8» и выше.

5 причин ослабления болтов и 5 способов их предотвращения

Фланцевое соединение, находящееся под давлением на болтах, начинает протекать, что создает угрозу безопасности. Ротор с лопастями отделяется от гондолы и раскручивается от ветряной турбины, разбиваясь о землю. Под воздействием постоянной вибрации двигателя морского грузового судна незакрепленные болты на большом горном оборудовании отрываются от болтовых соединений и катятся по корпусу, вызывая дальнейшее повреждение оборудования.

Что вызывает ослабление болтов?

Болтовые соединения имеют решающее значение для безопасной эксплуатации многих типов оборудования в широком диапазоне применений, включая производство электроэнергии, производство, горнодобывающую промышленность и транспорт.

В болтовом соединении затягивание гайки фактически немного растягивает болт, как при натяжении жесткой пружины. Это растяжение или натяжение приводит к противодействующей силе зажима, которая удерживает вместе две части сустава. Если болт откручивается, это усилие зажима ослабевает.

Это растяжение или натяжение приводит к противодействующей силе зажима, которая удерживает вместе две части сустава. Если болт откручивается, это усилие зажима ослабевает.

Ослабленные болты — это не только раздражающая неприятность. Если соединение не затянуть быстро, из приложения может начаться утечка жидкости или газа, может сломаться болт, оборудование может быть повреждено или могут произойти катастрофические несчастные случаи.

Существует как минимум пять причин ослабления болтов, которые могут возникать по отдельности или в сочетании:

Недостаточная затяжка. По определению, недостаточно затянутый болт уже ослаблен, и соединение не имеет достаточной силы зажима, чтобы удерживать отдельные секции вместе.Это может привести к боковому проскальзыванию между секциями, создавая нежелательное напряжение сдвига на болте, которое в конечном итоге может привести к его поломке.

Вибрация. Эксперименты с болтовыми соединениями при вибрации показывают, что многие небольшие «поперечные» движения заставляют две части соединения двигаться параллельно друг другу и вместе с головкой болта или гайкой. Эти повторяющиеся движения работают против трения между резьбой болта и соединения, которое удерживает соединение вместе. В конце концов, вибрация приведет к тому, что болт «раскрутится» с сопряженной резьбы, и соединение потеряет зажимное усилие.

Эти повторяющиеся движения работают против трения между резьбой болта и соединения, которое удерживает соединение вместе. В конце концов, вибрация приведет к тому, что болт «раскрутится» с сопряженной резьбы, и соединение потеряет зажимное усилие.

Встраивание. Инженеры-конструкторы, определяющие натяжение болта, допускают период обкатки, в течение которого затяжка болта в определенной степени ослабляется. Эта релаксация вызвана микровложением головки болта и / или гайки в поверхность соединения и может происходить как с мягкими материалами, такими как композиты, так и с твердыми полированными металлами. Если соединение не было спроектировано должным образом или если заданное натяжение болта не было достигнуто вначале, такое заделывание соединения может привести к потере зажимного усилия.

Прокладка ползучесть. Многие болтовые соединения включают тонкую гибкую прокладку между головкой болта и поверхностью соединения для полной герметизации соединения от утечек газа или жидкости. Сама прокладка действует как пружина, противодействуя давлению болта и поверхности соединения. Со временем, особенно вблизи высоких температур или агрессивных химикатов, прокладка может «ползти», что означает, что она теряет свою упругость, что приводит к потере усилия зажима. Это также может произойти, если область прокладки непосредственно рядом с болтами раздавлена или если болты затянуты неравномерно по всей поверхности соединения.

Дифференциальное тепловое расширение. Если материал болта и соединения различается, большие перепады температур из-за быстрых изменений окружающей среды или цикличности производственных процессов могут привести к быстрому расширению или сжатию материала болта, что может привести к ослаблению болта.

Ударная. Динамические или переменные нагрузки от машин, генераторов, ветряных турбин и т. Д. Могут вызвать механический удар — внезапное усилие, приложенное к болту или соединению, вызывающее проскальзывание резьбы болта относительно резьбы соединения.Как и в случае с вибрацией, это проскальзывание может в конечном итоге привести к ослаблению болтов.

Меры по предотвращению ослабления болтов

Поскольку незакрепленные болты очень распространены, было изобретено удивительное множество устройств, чтобы предотвратить их возникновение. Вот пять основных методов профилактики:

Шайбы. Шайбы обычно шире головки болта, а дополнительная площадь поверхности добавляет дополнительное трение к соединению для поддержания усилия зажима. Однако было обнаружено, что простые разрезные шайбы, иногда называемые шайбами со спиральной пружиной, фактически ослабляют болт при вибрации даже быстрее, чем соединение без шайбы.Конические шайбы, или шайбы Бельвилля, представляют собой чашеобразные шайбы, которые работают немного лучше, чем пружинные шайбы при испытаниях на вибрацию.

Было разработано несколько типов стопорных шайб с канавками, ребрами или зубьями, которые врезаются в поверхность соединения во время процесса затяжки, чтобы предотвратить ослабление. Это может вызвать необратимое повреждение отделки соединения или поверхности, что может быть неприемлемым, например, в критических аэрокосмических приложениях, где вмятины на поверхности могут вызывать усталостные напряжения.Это также может помешать повторной затяжке сустава до надлежащего натяжения.

Клиновые стопорные шайбы работают в комплектах по два, каждая из которых имеет противоположные клинья, которые взаимодействуют друг с другом, а также с поверхностями соединения и гайки, чтобы предотвратить самовращение болта. Клинья предназначены для добавления напряжения (растяжения) к болтовому соединению, если болт начинает вращаться из-за вибрации или удара, предотвращая потерю зажимного усилия.

Гайки зубчатые

Устройства механические. Для фиксации затянутой гайки на болтовом соединении было разработано множество хитроумных уловок. Корончатые гайки имеют конец с прорезями и используются с шплинтом или проволокой, которые проходят через отверстие, просверленное в болте. Системы фиксирующих креплений имеют плоский фиксатор, похожий на шайбу, и зажим, который входит в паз на головке болта. У шайб с выступами есть два выступа на противоположных сторонах, которые складываются, чтобы закрепить головку болта или гайку после установки, и могут иметь зубцы, которые могут проникать в поверхность соединения, чтобы удерживать его на месте.Хотя эти устройства действительно предотвращают падение гайки с болта, они, как правило, не помогают соединению поддерживать заданное усилие зажима.

Преобладающие динамометрические гайки. Нейлоновые или металлические вставки внутри гайки (иногда называемые «контргайкой») могут добавить дополнительное трение для предотвращения ослабления. Связанная идея состоит в том, чтобы установить внутри гайки пружину, которая плотно захватывает резьбу болта и предназначена для движения в направлении, противоположном гайке, если вибрация или другие силы вызывают ее раскручивание.Нейлоновые вставки нельзя использовать в агрессивных химических или высокотемпературных условиях, и, как правило, их нельзя использовать повторно, потому что резьба болтов прорезает канавки в нейлоне, что снижает его способность удерживать после повторной затяжки. Поскольку вставка на большинстве типов стопорных гаек закрывает только часть внутренней резьбы, сильное поперечное движение или толчок все же могут привести к саморазвитию болта.

Гайки двойные. Согласно статье в Fastener + Fixing, идея использования двух гаек, толстой и более тонкой (называемой контргайкой), использовалась более 150 лет для предотвращения ослабления болтовых соединений.Современное приложение представляет собой систему, в которой используются две гайки, каждая с резьбой разного размера, которые продвигаются с разной скоростью на двухзаходном болте. Таким образом, поперечные движения, которые могут вызвать продвижение одной гайки, не повлияют на вторую гайку.

Клеи. Жидкие клеи, а также нагретые термопластические покрытия или твердые клейкие пластыри успешно используются для предотвращения ослабления болтов в определенных областях применения. Проблема в том, что они затрудняют разборку шарнира позже.

Обеспечение надлежащего натяжения обеспечивает надежную затяжку болтов

Сочетание хорошей конструкции болтового соединения, надлежащего развития зажимного усилия и подходящих устройств для фиксации болта может надежно защитить болтовое соединение от многих проблем, поднятых здесь.

Хорошее болтовое соединение будет спроектировано с использованием надлежащего размера и типа болта и гайки, а также будет указываться оптимальная величина натяжения для достижения усилия зажима, необходимого для поддержания целостности соединения.

В самом приложении для правильного развития зажимного усилия требуется, чтобы действительно был достигнут правильный уровень натяжения (предварительного натяга) каждого болта — и он оставался на этом уровне на протяжении всего срока службы.

Если поддержание надлежащего натяжения болтов имеет решающее значение, тогда вы должны рассмотреть решение SmartBolts…

Самый простой и точный способ проверить, что предварительный натяг разработан и поддерживается, — это использовать SmartBolts. С их запатентованной системой визуальной индикации легко определить, что SmartBolt в болтовом соединении достиг надлежащего уровня натяжения, поскольку он коррелирует натяжение застежки с цветом.

Позже обычные проверки натяжения болтов можно будет проводить чаще и быстрее, так что вы сразу поймете, что болты затянуты должным образом.