Пайка пластикового бампера своими руками

Поговорим немного о ремонте пластмассовых деталях автомобиля. Их ремонт немного отличается от металлических поверхностей и имеет свои нюансы, которые следует знать, дабы облегчить себе работу в будущем.

Наверное самая ремонтируемая деталь на авто это передний бампер, так как он находиться спереди автомобиля и постоянно случаются какие-то происшествия с ним. Вследствие чего ремонт и пайка пластиковых бамперов очень востребован и овладеть этим ремеслом будет очень полезно.

Сразу скажу, что мы будем разговаривать о профессиональной сварке пластика. Так как этот метод считается самым лучшим, надёжным и качественным ремонтом. Если Вам предлагают ремонт при помощи сеточек, склёпок, стекловолокном и т.д. это всё «Ерунда» этим занимаются перекупы и «недомастера». Пластик эластичный он «играет» и всё это начинает лопаться и отваливаться! Проверенно на собственном многолетнем опыте

Сварка пластмассы

Важно!

При механической обработке пластмассы имейте в виду, что частицы пластика, также опасны для глаз, как и металлические.

Перед началом работы первое что нужно сделать это определить тип пластика, который Вы намерены варить. На некоторых деталях обратной стороны есть расшифровка с кодом. Этот код соответствует законодательству об утилизации и он также позволяет определить тип пластмассы.

Далее приведены основные типы пластика:

- ABS — Акрилонитриловый бутадиеновый стирол.

- ASB/PC — Полимерный сплав вышеуказанного.

- PA — Полиамид (Нейлон).

- PBT — Полибутилен терефтолат.

- PC — Поликарбонат.

- PE — Полиэтилен.

- PP — Полипропилен.

- PVC — Поливинилхлорид.

- GRP/SMC — Стеклопластик (не вариться)

- PUR — Полиуретан (не все полиуретаны можно сваривать).

- PP/EPDM — Полипропилен/Этилендиеновый каучук.

Самые распространенные из них, которые используются на автомобилях сейчас, это пластики ABS, PP, PA, PE. Самый простой в пайке это PP — Полипропилен. Тяжело паяется PA — Полиамид, требует высокой температуры при работе. Практически не паяется PE — Полиэтилен, как с ним работать расскажу как-нибудь в другой раз.

Процесс пайки пластмасс несложен, особенно для того, кто имеет опыт газовой сварки. Но в нём есть особенности, о которых надо знать.

Важно заметить, что пластмассы делятся на пару групп: термореактивные и термопластичные. К первой группе относятся стеклопластики (и некоторые другие) — они не свариваются, потому что термореактивные пластмассы не размягчаются при нагревании. К счастью, большинство пластмасс, применяемых в автомобилях, относятся к группе термопластов. Если Вам надо отремонтировать деталь из стеклопластика, это уже другой вид работы, поговорим об этом позже.

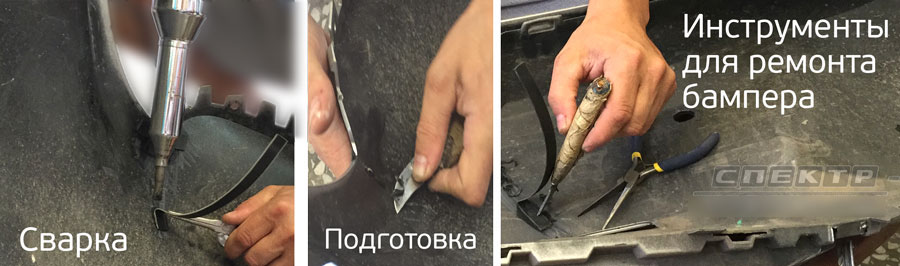

Необходимый инструмент для пайки (сварки) пластика.

Для работы нам потребуется:

- Специальный фен для пайки и насадки к нему.

- Припой для пластика.

- Обычный паяльник с острым наконечником, желательно по мощнее.

- Шлифовальная машинка, с абразивными кругами.

Если Вы не можете найти прутков для пайки, их можно вырезать самому из схожего по составу старого не нужного пластика, бамперов и т.д.

Если же Вы приобретаете готовый припой, то каждая упаковка сварочных прутков имеет маркировку в соответствии с указанным выше кодом пластмассы. Таким образом, если Вам известна пластмасса, из которой изготовлена деталь, подлежащая ремонту, смело берите пруток с нужной маркировкой.

Если Вы не знаете тип своей пластмассы, выберите похожий по внешнему виду пруток и попробуйте его приварить на обратной стороне детали. Эксперимент может закончиться успешно или неуспешно!

Если сварка детали никак не удается (бывает и такое), то единственный возможный в этой ситуации вариант — химический способ восстановления. Об этом расскажу в другой статье.

Об этом расскажу в другой статье.

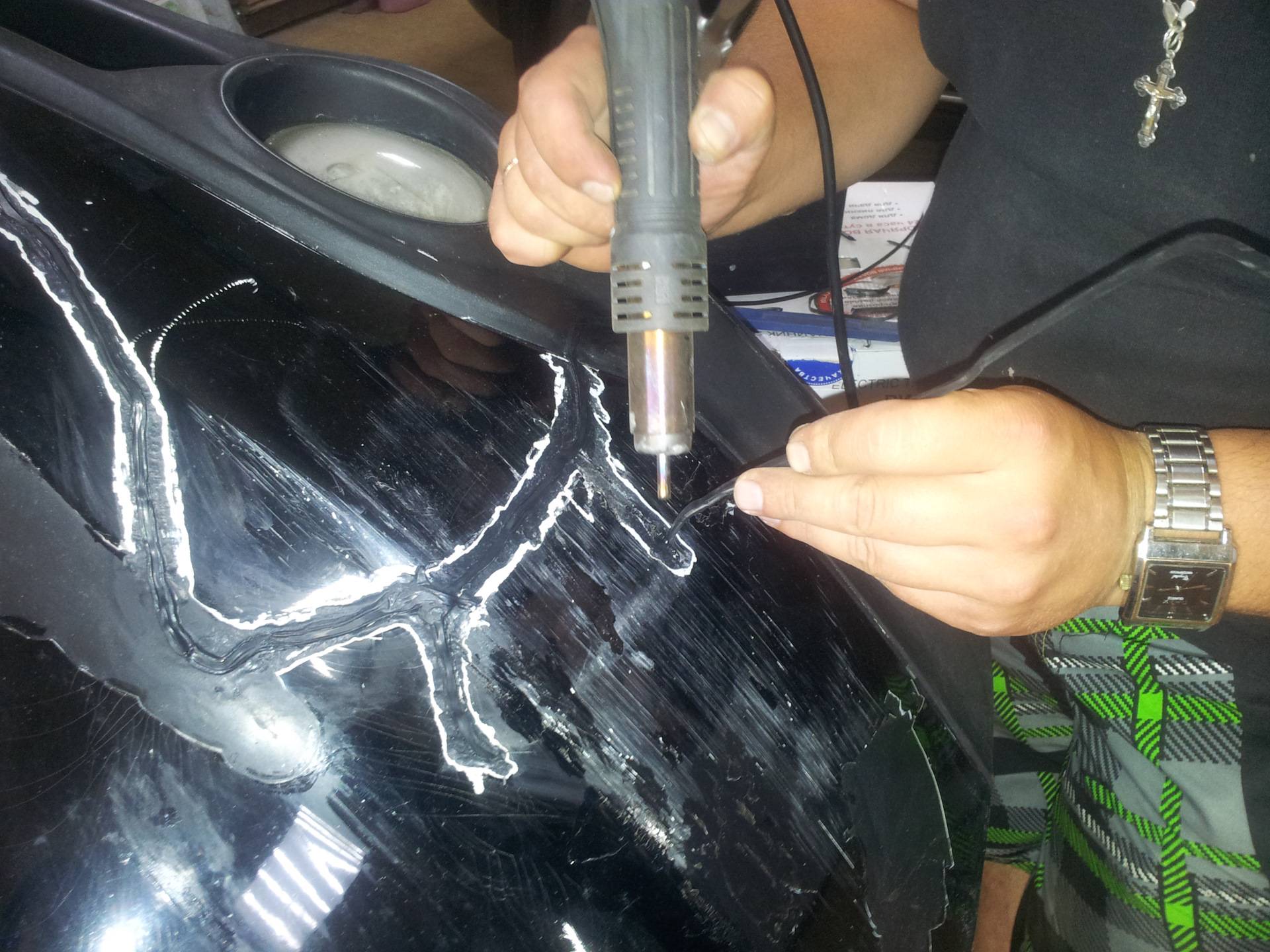

Как спаять трещину на бампере (пример).

И так, приступим к ремонту пластикового бампера. Первое что необходимо сделать, это зачистить шлифовальной машинкой, до голого пластика место ремонта. Я использую Эксцентриковую шлиф машину. Далее удалить загрязнения, обезжирить растворителем. Затем паяльником разделать трещину по всей длине в виде V — образной канавки. Это нужно чтобы туда лёг припой, для качественной спайки.

Далее включаем фен выставляем нужную температуру. Температура для сварки бампера где-то от 300 до 600 градусов, в зависимости от типа пластика. Начинайте от начала трещины. Держите фен по углом и на расстоянии 0.5 — 1 см. от детали и припоя и ведите равномерно до края трещины, наблюдая за тем как ложиться припой. Не прислоняйте насадку фена слишком близко, так как можно легко продырявить деталь насквозь.

Важно!

Обязательно пропаивайте шов с обеих сторон. Причём сначала изнутри затем с лицевой стороны.

Причём сначала изнутри затем с лицевой стороны.

Дайте шву остыть. Можно приступать к его обработке. Сравняйте выступающий слой припоя машинкой. Далее все действия выполняются в обычном порядке. Шпаклюется (если требуется), грунтуется, и краситься.

Ремонт пластиковых бамперов.Как спаять треснутый бампер без спец инструмента,

Ремонт пластиковых бамперов своими руками, как спаять треснутый бампер без спец инструмента, обычным паяльником видео.

Практически все современные авто обзавелись бамперами, изготовленными из такого практичного материала, как пластик. Но мелкие ДТП, сложные погодные условия и простая невнимательность при парковке могут стать причиной появления различных мелких дефектов на этой части автомобиля. Вмятины, царапины и сколы, возникающие в таких ситуациях, не только портят внешний вид детали, но и существенно ухудшают ее защитный функционал. На станциях техобслуживания обычно предлагают решать подобные проблемы радикально – просто заменить весь бампер целиком. Однако ввиду высокой стоимости детали и незначительности повреждений этот вариант не выглядит самым практичным. Обзаведясь свободным временем и необходимым инструментом, можно смело приступать к ремонту бампера своими руками.

На станциях техобслуживания обычно предлагают решать подобные проблемы радикально – просто заменить весь бампер целиком. Однако ввиду высокой стоимости детали и незначительности повреждений этот вариант не выглядит самым практичным. Обзаведясь свободным временем и необходимым инструментом, можно смело приступать к ремонту бампера своими руками.

Как убрать вмятину на бампере.

Для устранения таких легких дефектов, как небольшие вмятины без повреждения покрытия, применяется технический фен либо газовая горелка со специальной насадкой. Нагретый мягкий пластик выравнивается до возвращения бамперу исходного вида. В процессе нагрева нужно быть очень аккуратным, для того чтобы не перегреть пластмасс что приведёт к вздутию лакокрасочного покрытия.

Для устранения наиболее серьезных повреждений – вырванных фрагментов и обширных трещин – используют метод термосварки. В первую очередь края трещины разогревают феном либо горелкой. Размягченные таким образом кромки выравнивают и сводят вместе. Для достижения необходимой жесткости на область шва припаивают специальную армирующую полоску. Для восстановления недостающей части бампера вместе с армирующей полоской припаивают соответствующий по размеру фрагмент пластика такого же типа. Производить разогрев больших участков бампера следует чрезвычайно аккуратно. Перегрев пластика обычно ведет к потере им жесткости и непредсказуемым деформациям. Поэтому удобным агрегатом для сварки будет специальный термопистолет, имеющий температурный регулятор.

В первую очередь края трещины разогревают феном либо горелкой. Размягченные таким образом кромки выравнивают и сводят вместе. Для достижения необходимой жесткости на область шва припаивают специальную армирующую полоску. Для восстановления недостающей части бампера вместе с армирующей полоской припаивают соответствующий по размеру фрагмент пластика такого же типа. Производить разогрев больших участков бампера следует чрезвычайно аккуратно. Перегрев пластика обычно ведет к потере им жесткости и непредсказуемым деформациям. Поэтому удобным агрегатом для сварки будет специальный термопистолет, имеющий температурный регулятор.

Но наша задача состоит в том что, нужно спаять пластмассовый бампер без специального инструмента который стоит кучу денег и результат от проделанной работы должен быть качественным.

Ремонт пластика бампера пайка.

Как описывалось выше ремонтировать пластик лучше термопистолетом, феном с насадками, клей для ремонта пластика который можно купить в специализированном магазине инструментов для авто ремонта. Все эти приспособления стоят очень дорого, а качество ремонта обычным паяльником не чуть не хуже и стоит он копейки.

Все эти приспособления стоят очень дорого, а качество ремонта обычным паяльником не чуть не хуже и стоит он копейки.

Я опишу способ ремонта с помощью обычного паяльника мощность которого должна быть 60w-80w не больше. Почему не больше 80w? При перегреве пластик теряет свои свойства и спайка трещины будет не качественной.

Далее нам нужна маленькая «балгарка» с самым тонким диском для того чтобы нарезать полоски для пайки, с ненужного бампера. Спаиваемый бампер и полоски должны быть идентичными. Маркировку пластика можно увидеть на обратной стороне.

Подготовка бампера к пайке.

- Первым делом мы моем деталь, удаляя всю грязь с поверхности трещины с обоих сторон.

- Удаляем слой краски и грунта от края трещины с каждой стороны по 1см.

- Вытираем жирные пятна «обезжириваем.»

Далее нам нужно свести вместе разорванные части бампера и скрепить их полоской, горизонтально относительно трещины. После этого нужно с помощью паяльника сделать канавку вдоль всей трещины.

После этого нужно с помощью паяльника сделать канавку вдоль всей трещины.

Важно паять бампер можно только после того как вы убедитесь что, форма, поверхность, геометрия детали правильная.

После того как мы сделали канавку с наружной стороны, аккуратно впаиваем вырезаную полоску в канавку равномерно вдавливая по всей длине трещины.

Далее переворачиваем бампер и проделываем тоже самое что и снаружи но при этом, нам нужно усилить с паяную трещину для большей надёжности. Для этого мы вплавим полоску горизонтально с вареной нами трещины, это придаст бамперу жёсткость и гарантирует нам качество проделанной работы. Проверить на прочность можно только после полного остывания поверхности детали.

Паяем бампер

Заключительный этап состоит в том что, нужно убрать и выравнять плоскость бампера для провидения малярных работ. Здесь я использую «балгарку» и шлифовальную машинку. Спиливаем лишний пластмасс.

Если вы что то не поняли, или у вас не получается пишите в комментариях с радостью отвечу на все вопросы.

Оцените статью

Вконтакте

Google+

Одноклассники

Мой мир

Как склеить бампер своими руками: какой клей выбрать

Повреждение бампера – частая поломка у автомобиля. Получить пробоину можно не только в результате ДТП, но и элементарно неудачно заехав на бордюр или невнимательно припарковавшись: столбики, низкие заборы и прочие выступы часто подстерегают автолюбителей во дворах.

Самый простой способ починки – заменить деталь, однако не все готовы пойти на такую дорогостоящую процедуру. В качестве альтернативы можно пробоину запаять или заклеить. Оба метода являются эффективными.

Если при изготовлении бампера использовался метод холодного механического прессования (формования), то запаять трещину не получится. В этом случае, на помощь приходят специальные виды клея. Плюс в том, что починку легко можно осуществить своими руками.

В этой статье мы подробно разберем как заклеить бампер, как выбрать клей для ремонта и как подготовить поверхность, чтобы вы могли самостоятельно осуществить необходимый ремонт.

Какой клей выбрать

От качества выбранного клея, напрямую зависит качество склейки. Высыхая, клей превращается в полноценный полимерный слой. Смысл в том, чтобы после затвердевания клей имел те же свойства, что и бампер. Для починки такого рода используют специальные клеи на основе полиуретана или эпоксидной смолы.

На что важно обратить внимание:

- Клеящий состав должен иметь высокую адгезию (сцепление поверхностей) к пластику.

- Если при покраске будет применяться нагревание, нагрев не должен менять свойства клея в швах.

- Термоактивные и термопластические клеи можно использовать в том случае, если бампер будет окрашен сразу после ремонта.

Ниже представлено несколько качественных и эффективных клеевых составов:

- Weicon Construction (высокая прочность и эластичность, устойчивость к различным погодным условиям).

- AKFIX (высокое качество и прочность, не требует предварительной грунтовки, подходит для точечного склеивания).

- Power Plast (удобен в использовании, дает надежный результат).

- Момент (качественная склейка, низкая стоимость, водостойкий, но токсичный).

- Двухкомпонентный состав для склеивания пластмасс 3М (обладает высокой адгезией к большинству пластиков, не растекается, легко шлифуется и окрашивается).

Если бампер сделан из стеклопластика, то трещина будет закрываться заплаткой из стеклоткани, а в качестве клеящего материала необходимо применять эпоксидную (полиэфирную) смолу.

Читайте также: Чем и как правильно приклеить молдинг на дверь авто?

В любом случае, материал нужно подбирать под конкретный пластик. Прежде чем клеить на чистовую, проведите пробное склеивание для проверки.

Как склеить бампер

Надежный и долговечный ремонт требует надлежащей подготовки детали и соблюдения процедуры на всех этапах: от подбора клея до покраски и шлифовочных работ.

Перед тем как приступить к любым манипуляциям, бампер с авто необходимо снять (за исключением разбитых во многих местах обвесов, их нужно сначала скрепить, а затем снимать), а также проверить из чего он сделан, чтобы получить желаемый эффект. Данная информация указана на штампе, который нанесен с внутренней стороны изделия.

Данная информация указана на штампе, который нанесен с внутренней стороны изделия.

Подготовительные работы

Первым этапом ремонта станет подготовка поверхности:

- Очистить поверхности от грязи, пыли, масла и других загрязнений.

- Тщательно просушить деталь.

- Всю поверхность детали важно обезжирить или обработать специальным химическим составом.

- Ремонтируемую поверхность обработать абразивным материалом или шлифовальной машиной.

- Края трещин можно засверлить, чтобы предотвратить дальнейшее расширение.

Если скрупулёзно подойти к вопросу подготовки, клей будет лучше держаться на поверхности, что увеличит прочность отремонтированного изделия.

Склейка трещины на бампере

Поверхность готова, теперь приступаем к ремонту.

- Поврежденную область покрыть грунтовкой и дождаться полного высыхания или заклеить внешнюю часть бампера фольгой, чтобы клей не вытекал. После высыхания клея фольгу удаляют.

- Провести первичное склеивание с внутренней поверхности бампера с помощью специальных составов с армирующими свойствами. Если не производилась грунтовка, то поврежденные участки нужно предварительно аккуратно совместить.

- Потом нужно нанести клеящую смесь на лицевую часть детали.

- Клей наносится равномерно на обе поверхности, подлежащие склеиванию.

- Чтобы шов был прочнее, изнутри имеет смысл наклеить металлическую или синтетическую сетку, пропитанную клеем.

- Различным клеящим составам требуется разное время для высыхания, ознакомьтесь с инструкцией.

Завершающий этап

Итак, клей высох, но внешний вид все еще далек от идеала. Приступаем к завершающему этапу.

- Удаляем излишки материала (с помощью срезания или шлифовки).

- Подготавливаем изделие к покраске с помощью грунтовки, шпаклевки или иных материалов.

- Покраска детали в соответствии с технологией покраски пластика.

Читайте также: Как правильно клеить пленку на авто?

В завершении

Починить бампер с помощью клея в домашних условиях может практически любой автолюбитель, не нанося ущерба семейному бюджету. По надежности заклеенная деталь не будет уступать запаянной.

По надежности заклеенная деталь не будет уступать запаянной.

На рынке доступно много вариантов и каждый сможет подобрать подходящий клеящий состав.

Советуем посмотреть ещё один метод по ремонту бамперов в этом видео:

Как запаять поврежденный бампер своими руками: использование фена и паяльника

Пластиковый бампер – одна из уязвимых кузовных деталей автомобиля. Даже при внимательном вождении, можно случайно наехать на бордюр, высокий сугроб или другое препятствие, и повредить обвес при мелком ДТП. Поврежденная деталь, существенно портит внешний вид транспортного средства. Поэтому, важно знать о том, как правильно запаять автомобильный бампер.

Пайку обвеса нужно выполнять только при сильных повреждениях кузовной детали. Мелкие трещины можно заклеить.

Работу нельзя проводить в полностью закрытом помещении и на открытом воздухе. Пайка бампера сопровождается неприятным запахом жженой пластмассы, но если операцию по восстановлению обвеса выполнять на улице, результат может быть испорчен воздействием окружающей среды. Оптимальное место для ремонта – гараж. Он защитит обрабатываемую поверхность от ветра и дождя, и автомобилист, в любой момент может открыть створки ворот и проветрить помещение.

Пайка бампера сопровождается неприятным запахом жженой пластмассы, но если операцию по восстановлению обвеса выполнять на улице, результат может быть испорчен воздействием окружающей среды. Оптимальное место для ремонта – гараж. Он защитит обрабатываемую поверхность от ветра и дождя, и автомобилист, в любой момент может открыть створки ворот и проветрить помещение.

Инструмент и материалы

Чтобы запаять бампер своими руками, потребуется запастись соответствующими инструментами и материалами:

- Электропаяльник. Прибор должен обладать высокой мощностью (выше 50 Вт). Использование «бытовых» паяльников не принесет желаемого результата.

- Металлическая латунная сетка.

- Фен для пайки бамперов.

- Ножницы.

- Пластиковый припой (изготавливается самостоятельно из старого бампера), металлические скобы от строительного пистолета.

Рекомендуется использовать паяльник с деревянной ручкой.

Пластиковая рукоятка расплавится после первого же ремонта автомобильного обвеса. Также, чтобы прибор прослужил дольше, при восстановлении, необходимо делать небольшие перерывы.

После восстановления целостности пластикового бампера, ему потребуется придать первоначальный внешний вид. Для этого потребуется:

- Резиновый шпатель.

- Лезвие.

- Пульверизатор.

- Шлифовальная машинка и наждачная бумага.

- Грунтовка.

- Краска.

Читайте также: 5 главных причин вибрации кузова автомобиля

Пошаговая технология пайки бампера

Пайка бамперов своими руками выполняется по следующей технологии:

- Нужно надежно зафиксировать обвес. Можно использовать струбцину, или же два верстака (в этом случае, важно не передавить крепление, в противном случае, пластик деформируется).

- Обрабатываемую деталь с обеих сторон нужно тщательно вымыть.

Это существенно облегчит процесс восстановления элемента.

Это существенно облегчит процесс восстановления элемента. - Отшлифовать или зашкурить края поврежденной области. Обезжирить рабочую поверхность.

- Раскаленным паяльником. Под углом в 45 градусов, потребуется сделать «зазубрины» на краях соединяемых частей (жало прибора углубляют практически на половину толщины спаиваемых элементов). После края разглаживаются, и запаиваются.

- Проводится армирование. При помощи фена, прогревается рабочая поверхность с внутренней стороны, далее по всему шву, впаиваются металлические элементы: скобы от строительного пистолета или латунная сеточка. Если пропустить этот шаг, трещина вновь разойдется.

- Увеличение прочности соединения. Осуществляется благодаря использованию пластмассового припоя, он должен иметь идентичный обвесу тип пластика.

Отремонтированный обвес может треснуть, поэтому, дополнительно шов обрабатывают эпоксидной смолой или клеем.

После завершения восстановительных работ, потребуется придать обвесу приемлемый внешний вид.

Завершающие работы

После восстановления бампера, потребуется выполнить покраску элемента. Для этого нужно:

- Осторожно удалить лезвием лишний пластик.

- Шпателем нанести шпаклевку.

- Тщательно отшлифовать и зашкурить поверхность бампера.

- Нанести несколько слоев грунтовки. Понадобится время для высыхания каждого слоя (для ускорения процесса, можно использовать строительный фен).

- С помощью пульверизатора нанести краску. Если окрашивается только восстановленный участок, рекомендуется использовать аэрозольный баллончик с краской.

При локальном окрашивании, следует тщательно подобрать цвет краски. В противном случае, место ремонта будет отличаться по тону от остальной поверхности детали.

В некоторых случаях, кузовной элемент, после обработки грунтовкой, покрывают яркой краской. После ее высыхания, поверхность вновь шлифуют до грунтового слоя. На поверхности могут оставаться следы краски, в тех местах надо нанести шпаклевку, после, вновь загрунтовать в несколько слоев, и покрасить.

После ее высыхания, поверхность вновь шлифуют до грунтового слоя. На поверхности могут оставаться следы краски, в тех местах надо нанести шпаклевку, после, вновь загрунтовать в несколько слоев, и покрасить.

Читайте также: Подробная инструкция замены троса капота на ВАЗ

Другие способы восстановления бампера

При сильных повреждениях обвеса и наличии отколотых частей детали, используют такой способ ремонта бампера, как «сварка». Данный метод заключается в том, что поврежденный кузовной элемент, восстанавливается с помощью полосок из пластмассы. Процесс сварки автомобильных пластиковых бамперов, выглядит следующим образом:

- Подготовка обвеса к восстановлению.

- Трещины запаиваются с внешней стороны обвеса.

- При помощи ножниц, из старого бампера нарезаются пластиковые полосы (ширина материала идентична ширине паяльника).

- Нарезанные элементы накладываются поперек пропаянного шва, и плавятся с помощью строительного фена.

- Проведение завершающего этапа работы.

«Сварка» – один из наиболее эффективных способов восстановления поврежденного бампера. Он применяется в случаях, если в обвесе не хватает ряда элементов или же трещина не подвержена обычной пайке.

Если раскололся обвес, следует собрать все отвалившиеся кусочки. Это существенно облегчит последующее восстановление кузовного элемента.

Итоги

Когда покупка нового обвеса невыгодна, деталь подвергается ремонту. Небольшие трещинки заклеиваются, более крупные повреждения подвергаются пайке. Для усиления восстановленной конструкции используют «сварку». Эти работы можно выполнить в домашних условиях, что дает возможность существенно сэкономить на приобретении нового обвеса.

Загрузка…Ремонт бампера из пластика своими руками: видео инструкция

Здравствуйте, уважаемые гости и завсегдатаи нашего сайта! Продолжаем говорить о наболевших для автовладельцев темах. Сегодня расскажу про ремонт бампера из пластика своими руками, видео о котором позволит более наглядно изучить весь процесс поэтапно.

Сегодня расскажу про ремонт бампера из пластика своими руками, видео о котором позволит более наглядно изучить весь процесс поэтапно.

Я прекрасно понимаю, что ситуации бывают разные, как и сами бампера. В некоторых случаях в домашних условиях невозможно вернуть элемент обвеса к прежнему состоянию. Чем собирать целый набор инструментов и вспомогательных материалов, порой проще купить себе новый. Это касается и заднего и переднего бампера.

Но порой ремонт — это оптимальный выход из ситуации. Стоимость таких работ во многом будет зависеть от дороговизны вашей машины. Это если искать адреса автосервисов и обращаться к ним. А вот дома вполне можно сделать локальный кузовной ремонт, то есть восстановить целостность бампера, не вкладывая больших денег. Подумайте, сколько стоит примерно новый бампер на вашу машину и сравните со стоимостью нескольких новых креплений, то есть ушек, шпаклевки, клея и возможно сетки из стекловолокна. Тут уж действуйте по ситуации при выборе материалов.

Если купить все эти расходники выходит дешевле, чем купить новый бампер, тогда смело приступайте к ремонту трещины или сколов.

Примерный план работ

В зависимости от характера и сложности повреждений, используют разные методы восстановления. Кто-то предпочитает пользоваться эпоксидной смолой и армировать это все сеткой из стекловолокна. Смола и сетка неплохо скрепляют поврежденную конструкцию и обеспечивают довольно длительную эксплуатацию элемента кузова после ремонта.

При наличии сколов и вмятины я предпочитаю использовать метод спайки с дополнительным грунтованием и шпаклеванием поврежденных участков. В принципе, так можно восстановить повреждения любой сложности, если приложить усилия.

Примерно план работ по ремонту поврежденного бампера выглядит следующим образом:

- оценка текущего состояния;

- работа с внутренней стороны бампера;

- обработка наружной стороны;

- выравнивание;

- грунтование;

- нанесение шпаклевки;

- доводка и покраска.

Если у вас простая трещина без вмятин и сколов лакокрасочного покрытия, может удастся обойтись без покраски. Но пайка треснувшего элемента пригодится в любом случае. Технология не самая сложная. Но при желании получить качественный результат, не забудьте купить соответствующий электрод для пайки и научиться обращаться с самим паяльником.

Для выбора электрода не просто читайте отзывы, а ориентируйтесь на состав пластика, из которого изготовлен бампер. Для пластмассовых обвесов используют полиуретан или пропилен в большинстве случаев. В зависимости от этого, вам понадобятся соответствующие плоские пластиковые электроды. Цена на них не так высока. Выбрав неправильный электрод, он просто не будет держаться и вам придется повторно делать всю работу. Но теперь уже с подходящим электродом.

Выполнение ремонтных работ

Не будем откладывать, а приступим к работе.

- Выявляем характер проблемы. Очень внимательно изучите состояние бампера после полученных повреждений.

Большая трещина может переходить в разветвления и распространяться достаточно далеко. Все это придется ремонтировать, иначе трещина поползет дальше и потом вновь придется все снимать, ремонтировать, паять и клеить.

Большая трещина может переходить в разветвления и распространяться достаточно далеко. Все это придется ремонтировать, иначе трещина поползет дальше и потом вновь придется все снимать, ремонтировать, паять и клеить. - Готовим товарища к ремонту. Лучше всего его снять, поскольку все повреждения обычно начинаются в местах крепления к автомобилю. На каждой машине элемент снимается по-своему, потому вдаваться в подробности не будем. После демонтажа удалите всю грязь и просушите пластик.

- Выбираем инструмент. Я бы порекомендовал пайку, поскольку этот метод лучше соединяет пластик при правильном подходе. Клей, эпоксидка и сетка из стекловолокна могут служить как альтернатива или же дополнительные элементы крепления. Выбор за вами. Я же расскажу о пайке.

- Внутренняя сторона. Пайка всегда начинается изнутри, поскольку так вы сможете избавиться от всех последствий повреждений, не нанося вред наружной стороне. Пайка проводится по всей длине повреждений. Если оставить без внимания тупиковые трещины, со временем они разойдутся, и получите новую порцию проблем.

- Скобы. Их используют как дополнительный элемент фиксации. Скобы вставляют в пластик по всей длине трещин. Ориентировочно вставляйте по 1 скобе через каждые 2-3 сантиметра. Если скобы длинные, предварительно их укоротите. Используя строительный фен, немного подплавьте пластик бампера, чтобы скобы вошли в материал, а не просто торчали из него. Разогретый пластик легко размазывается, что позволит равномерно распределить эластичный материал. Либо же вместо скоб используйте клей и армирующую сетку.

- Шлифовка. Понадобится шлифовальная машинка с абразивным кругом типа Р240. С его помощью восстанавливается форма, выравниваются размеры, и делается доводка. Плюс вы снимаете краску и грунтовку для последующей обработки.

- Пайка. Еще одна процедура пайки проводится уже с внешней стороны. Здесь действуйте так же, как и в первом случае, только скобы применять не требуется. Затем также обработайте и отшлифуйте все абразивным кругом.

- Выравнивание. Вам нужно удалить всю пыль, мелкие куски пластика и прочий мусор, доведя поверхности бампера до полной чистоты.

На поверхности могут остаться волоски пластика, который очень легко убрать строительным феном. Далее наносится специальная шпаклевка для пластика. Постарайтесь добраться до всех участков. Когда смесь засохнет, пройдитесь по ней шлифовальной машинкой, а где она не достает — наждачкой.

На поверхности могут остаться волоски пластика, который очень легко убрать строительным феном. Далее наносится специальная шпаклевка для пластика. Постарайтесь добраться до всех участков. Когда смесь засохнет, пройдитесь по ней шлифовальной машинкой, а где она не достает — наждачкой. - Грунтовка. Грунтуется бампер обязательно в 2 слоя. Между нанесениями сделайте перерыв хотя бы 20 минут. Саму грунтовку готовят и наносят согласно инструкциям от производителя. Смеси бывают разные, потому тут ориентируйтесь на конкретный состав.

- Проявка. Это контрастная краска, спрей или сухой порошок. Проявка нужна для того, чтобы определить неровности и дефекты после шпаклевки. Так вы их легко устраните и доведете состояние до идеальной ровности.

- Удаление проявки. Удаляется наждачкой или шлифмашинкой для грунтовки.

- Шпаклевки. Теперь поверх грунтовки наносится еще слой нитрошпаклевки. Поверхность обезжиривается и просыхает.

- Восстановление лакокрасочного слоя. Когда бампер восстановлен, он тщательно полируется, затем наносится база — растворитель, который поможет краске лечь на грунтовку.

Затем идет краска в необходимом количестве слоев, лак и полировка. Здесь главное подобрать краску под цвет бампера, чтобы он не выделялся, и не были заметны следы ремонта.

Затем идет краска в необходимом количестве слоев, лак и полировка. Здесь главное подобрать краску под цвет бампера, чтобы он не выделялся, и не были заметны следы ремонта. - С ремонтом ушек крепления проблем быть не должно. Но советую купить готовый комплект крепежей и установить их на место старых. Работа займет буквально 30 минут.

По фото и видео инструкциям вам будет легче ориентироваться. Данная методика является опробованной мною лично. Но есть и другие способы отремонтировать поврежденный бампер. Самый простой из них — обратиться на СТО в СПб, в Нефтекамске или любом другом городе. Одна только Москва располагает сотнями автосервисов.

Удачи вам на дорогах! Старайтесь не попадать в неприятные ситуации! Подписывайтесь, оставляйте комментарии и не забывайте рассказывать о нас друзьям!

Пайка пластикового бампера своими руками

Приступаем к пайке

Процесс пайки пластика необходимо начинать с внутренней стороны бампера. Для этого один его конец неподвижно фиксируется, и вдоль шва прокладываются электроды. Тем самым нагревательный элемент расплавляет материал, который, в свою очередь, заполняет углубления рубца.

Тем самым нагревательный элемент расплавляет материал, который, в свою очередь, заполняет углубления рубца.

Схема сварочного электрода.

Направлять насадку пистолета нужно перпендикулярно шву. Для начала желательно сделать прихватку деталей в нескольких местах: это улучшит их фиксацию, что в дальнейшем облегчит процесс пайки. После можно приступать к заполнению шва. При следующем проходе необходимо захватить боковые зоны. С каждым заполнением стежки электрод постепенно уменьшается, поэтому его потребуется вовремя заменить.

Когда весь участок будет пройден, дождитесь, чтобы масса пластика с образовавшимися пузырьками немного остыла — это займет около 5 минут. Затем приступайте к разглаживанию шва. Для этого можно использовать любой тупой предмет, например, деревянную ручку какого-нибудь инструмента. В труднодоступных местах поверхность выравнивается пальцами, только не забудьте воспользоваться перчатками. Полное отвердение шва наступит через несколько часов.

Данное армирование делается внутри бампера. Чтобы сцепление сетки с поверхностью было как можно прочнее, расплавленная пластмасса наносится по всему ее периметру, заполняя все ячейки. Таким образом, утопив сетку, вы получите прочную поверхность, а когда пластик полностью остынет, его излишки можно будет удалить при помощи шлифовальной машинки. После этого нужно избавиться от образовавшихся волосков, это делается с помощью строительного фена. Только следите за его температурой, чтобы не перегреть поверхность бампера.

Чтобы сцепление сетки с поверхностью было как можно прочнее, расплавленная пластмасса наносится по всему ее периметру, заполняя все ячейки. Таким образом, утопив сетку, вы получите прочную поверхность, а когда пластик полностью остынет, его излишки можно будет удалить при помощи шлифовальной машинки. После этого нужно избавиться от образовавшихся волосков, это делается с помощью строительного фена. Только следите за его температурой, чтобы не перегреть поверхность бампера.

На этом процесс пайки закончен, теперь вам требуется зашпаклевать поверхность с внутренней и наружной стороны, при этом заделать все неровности. Затем шпаклевку нужно отшлифовать наждачной бумагой. Далее поверхность грунтуется и наносится на нее краска.

Вот таким образом вы сможете самостоятельно отремонтировать бампер своего автомобиля, при этом не тратя своих денег в дорогих автомастерских, где данный ремонт выльется в кругленькую сумму.

Очень часто бывает так, что пластиковая деталь или ее крепление лопается, отрывается и так далее. Покупать из-за какой-то мелкой крепежки новую деталь не очень хочется. Остается ремонт с помощью пайки и с последующим укреплением содой с суперклеем. Но обо всем по порядку.

Покупать из-за какой-то мелкой крепежки новую деталь не очень хочется. Остается ремонт с помощью пайки и с последующим укреплением содой с суперклеем. Но обо всем по порядку.

Может быть так, что деталь просто треснет: тут можно сразу переходить к пайке. Но бывает так, что пластик деформировался, тогда перед пайкой необходимо вернуть его к первоначальному положению, и сделать это можно строительным феном.

После этого берем паяльную станцию (по сути, это обычный паяльник с тонким жалом, температуру которого можно регулировать, делая так, чтобы тот или иной пластик не горел, а плавился).

Аккуратно пропаиваем вглубь, накладывая стежок за стежком, и пропаивайте на 5-10 мм больше чем есть трещина. Просто может быть так, что трещина внутренняя и на поверхности ее не видно. Так пропаиваем каждую трещину, в итоге получаем подобную паутину швов.

Точно так же делаем и с обратной стороны детали.

После проделанного швы нужно обработать, сделать вровень с основной поверхностью, да и подготовить всю поверхность в целом, если, конечно, это требуется, но самое главное — шов. А делаем это обыкновенной наждачкой, зернистостью около 100.

А делаем это обыкновенной наждачкой, зернистостью около 100.

Вроде бы все? Но нет, теперь самое интересное!

Нам потребуется обыкновенная пищевая сода и любой суперклей.

На спаянном шве между стяжками есть расстояние, которое необходимо заполнить, чтобы придать всему этому делу окончательную жесткость и полную уверенность в надежности спайки.

Берем суперклей и наносим тонким слоем его в шов. Следите, чтобы каждая полость шва была заполнена. Выдерживаем так около 10 минут.

После этого наносим еще один слой суперклея и посыпаем все это сверху содой!

Сода вступает в реакцию с суперклеем, после чего все это кристаллизуется и получается каменный шов! Все пространство между стяжками заполнено и жестко скреплено, шов получается сверх крепким, когда попробуйте сами, вы все поймете)

Если требуется, для покраски, например, шов можно так же обработать наждачной бумагой.

Таким же образом был спаян щиток вилки. Шов обрабатывать не стал, нет смысла просто.

Шов обрабатывать не стал, нет смысла просто.

Надеюсь, что данный способ ремонта пластика кому-то пригодится)

Как паять пластиковые трубы

Ассортимент строительных продуктов с каждым годом растет. На рынке появляются современные материалы, которые облегчают ступени строительства, и повышают производительность рабочих.

Потребители стремятся использовать при планировке внутренних систем в домах трубопроводы с большим сроком эксплуатации.

Подходящей альтернативой, отвечающим потребительским запросам, стали ветки внутренних коммуникаций из пластика. Как паять пластиковые трубы?

Ещё одним преимуществом таких технологий считается появление возможности самостоятельно провести ремонт или замену сетей водоснабжения и отопления. Как паять пластиковые трубы для водопровода?

Широкое применение этого материала обусловлено рядом причин. Положительные свойства таких конструкций в отличие от металлических:

Полиэтиленовые модели монтируются спайным методом или при помощи муфт/фитингов (муфтовая сборка). Как паять пластиковые трубы для водопровода?

Как паять пластиковые трубы для водопровода?

Для проведения новых сетей водоснабжения подойдут изделия из ПВХ и полиэтилена без армирования и усиления. Подготовка требует создать схему будущего водоснабжения с обозначением длин веток, его положением и всех необходимых для установки конструкции фитингов. Правильный расчет длин и числа загибов позволит упростить технологию, увеличить скорость выполнения задания и не допустить переделок.

Нагревательный прибор представляет собой специальное устройство с подошвой с креплением к ней особых насадок различного диаметра. Существуют приборы, в комплект которых входят от двух и более насадок одновременно.

Этапы технологии прокладки гидрокоммуникаций расскажут, как научиться паять:

Внимание! При монтаже тепло- и водоснабжения спайным швом категорически не допускается падание воды или влаги в полость или на поверхность. При нагреве вода, превращаясь в пар, деформирует пластиковую структуру, в результате чего она теряет свою прочность

Температурные режимы для спайки описываются в инструкциях к инструменту. На современных изделиях установлен автоматический режим нагрева в зависимости от размера монтируемой сети и глубины сварки. На предыдущих марках силу нагрева подбирали вручную.

На современных изделиях установлен автоматический режим нагрева в зависимости от размера монтируемой сети и глубины сварки. На предыдущих марках силу нагрева подбирали вручную.

При какой температуре паять пластиковые трубы? При спайке полиэтиленовых стояков устанавливаем температурный регулятор в районе 220 ° С, для полипропиленовых – 260 °С. На механизме нагрева имеется индикатор, который показывает готовность прибора к использованию. Индикатор горит только в режиме нагрева.

Если требуется провести монтаж водоподачи одного размера, то не следует переплачивать за количество насадок и наличие температурного механизма.

Если планируется большой объем производства длительного характера с применением сетей различных размеров по окружности, то приобретаем универсальный прибор для соединения с последними техническими возможностями и характеристиками.

Знать технологию присоединения автономных коммуникаций не достаточно. Для качественной установки нужно знать ряд особенностей прокладки и пайки жилищных веток. Как правильно паять пластиковые трубы? Чтобы обеспечить профессиональную сборку технологических строений необходимо помнить некоторые нюансы соединения:

Как правильно паять пластиковые трубы? Чтобы обеспечить профессиональную сборку технологических строений необходимо помнить некоторые нюансы соединения:

Монтаж теплоснабжения обладает рядом сложностей. Устройство отопительных моделей может проводиться в помещениях с низкими температурами, что усложняет процесс пайки.

Для теплоподачи разрабатывают системы в зависимости от температуры подаваемой в систему воды и рабочего давления.

Применение пластика в строительстве позволило увеличить производительность, и уменьшить затраты на необходимый материал.

Трубы для отопления армируются стекловолокном, что делает этот материал прочным и долговечным.

Паять пластиковые трубы своими руками несложно. Процесс пайки не требует наличие профессиональных навыков или опыта. Смонтировать сети жизнеобеспечения в собственном доме может каждый.

Обязательный состав требуемого инструмента включает в себя только паяльное устройство. Остальные вспомогательные инструменты можно заменить подручными средствами, труборез – острым ножом.

Трубопровод из полиэтиленовых конструкций и ПВХ – надежная, долговечная и экологически чистая система для подачи воды и отопления.

Поделитесь ей с друзьями и они обязательно поделятся чем-то интересным и полезным с Вами! Это очень легко и быстро, просто нажмите кнопку сервиса, которым чаще всего пользуетесь:

Подготовительные работы

Прежде чем приступить к пайке, необходимо провести ряд подготовительных работ.

Схема автомобильного бампера.

Для начала нужно очистить поверхность бампера от грязи. Затем с помощью напильника или наждачной бумаги на месте дефекта снять краску и остатки лака, а края пластика зачистить. Потом всю эту площадь необходимо обезжирить.

Еще желательно узнать, из какой пластмассы изготовлена деталь

Особенно это важно, если вы собираетесь использовать пистолет или фен для пайки, ведь вам понадобятся специальные стержни и насадка. Если же используется паяльник, то здесь большого внимания этому уделять не стоит, так как в месте припоя нарушается температурный режим и прочность шва будет одинаковой.

Затем необходимо восстановить сломанную деталь, если фрагментов будет несколько, то для сборки нужно использовать зажимы

Также стяжку швов можно произвести скобами, только так, чтобы они не пробили насквозь пластик. Для этого ножки скоб укорачиваются с помощью кусачек. Если же под рукой этих инструментов не оказалось, воспользуйтесь обычными струбцинами. В этом случае паять пластик будет гораздо практичнее.

Аудио— Pisound Documentation

Pisound оснащен 24-битным стерео входом и выходом 192 кГц. Легендарные операционные усилители, АЦП и ЦАП Burr-Brown реализованы на этой маленькой плате для демонстрации чистого усиления сигнала и преобразования между цифровым и аналоговым форматами. Хотя сами эти микросхемы имеют хороший коэффициент отклонения источника питания (PSRR), чтобы обеспечить малошумную работу в непосредственной близости от компьютера Raspberry Pi с электрическими шумами, любая линия питания к аналоговому устройству подключается через LDO, который отфильтровывает любые цифровые помехи. Эта конструкция позволяет классифицировать pisound как аудиоустройство с высоким качеством воспроизведения. Например, ожидается, что устройство Hi-Fi будет иметь общее значение гармонических искажений (THD) менее 1%, а звук — менее 0,05%. Это означает, что вы можете последовательно подключать 20-фунтовые платы, и цепь по-прежнему будет считаться устройством с высокой точностью воспроизведения!

Аудиовход

На Pisound есть один несимметричный стереовход, доступный через гнездо «(6,35 мм). Входной стереоразъем также может использоваться как два несбалансированных моно канала.Аудиовходы связаны по переменному току с каскадом усиления, построенным с использованием операционных усилителей OPA4134. Входное сопротивление 100кОм на каждый канал. Усиление можно регулировать одновременно для левого и правого каналов от 0 дБ до +40 дБ с помощью встроенного потенциометра. Максимальный уровень аудиосигнала до клиппирования составляет 5Vpp (при усилении 0 дБ). Диапазон регулировки усиления можно разделить на две части. Первая часть происходит при вращении от 0% до 80% и используется для точной настройки сигналов высокого уровня (линейный выход, выход для наушников и т. Д…). Узкая секция при максимальном вращении регулятора усиления действует как переключатель +20 дБ для сигналов низкого уровня (гитара, микрофон и т. Д.). Когда происходит клиппирование сигнала в любом канале, красный светодиод загорается и гаснет после последнего отсеченного сэмпла. Преобразование аудио в цифровое осуществляется преобразователем PCM1804. Встроенный тактовый генератор подает тактовый сигнал на АЦП, который делит его в соответствии с выбранной частотой дискретизации. АЦП выступает в роли мастера линии I2S. pisound поддерживает три частоты дискретизации: 48 кГц, 96 кГц и 192 кГц.Фильтр на входном каскаде PCM1804 обеспечивает хорошее сглаживание.

Первая часть происходит при вращении от 0% до 80% и используется для точной настройки сигналов высокого уровня (линейный выход, выход для наушников и т. Д…). Узкая секция при максимальном вращении регулятора усиления действует как переключатель +20 дБ для сигналов низкого уровня (гитара, микрофон и т. Д.). Когда происходит клиппирование сигнала в любом канале, красный светодиод загорается и гаснет после последнего отсеченного сэмпла. Преобразование аудио в цифровое осуществляется преобразователем PCM1804. Встроенный тактовый генератор подает тактовый сигнал на АЦП, который делит его в соответствии с выбранной частотой дискретизации. АЦП выступает в роли мастера линии I2S. pisound поддерживает три частоты дискретизации: 48 кГц, 96 кГц и 192 кГц.Фильтр на входном каскаде PCM1804 обеспечивает хорошее сглаживание.

Чувствительность усиления и входа в зависимости от положения GAIN pot

6В перемычки под пайку

Рядом с входным портом есть две паяные перемычки, по одной на каждый входной канал. По умолчанию перемычки распаяны. Если припаянная перемычка припаяна & ast ;, она включает напряжение смещения 6В с резистором 2,2 кОм для входного канала, что позволяет подключать электретные микрофоны.

По умолчанию перемычки распаяны. Если припаянная перемычка припаяна & ast ;, она включает напряжение смещения 6В с резистором 2,2 кОм для входного канала, что позволяет подключать электретные микрофоны.

| Состояние перемычки припоя | Описание |

|---|---|

| Непаянный (по умолчанию) | Нет напряжения смещения.Для использования с динамическими микрофонами, гитарами и т. Д. … |

| Паяный | Напряжение смещения включено. Для использования с электретными микрофонами. |

и аст; Будьте осторожны при пайке. Любые физические повреждения, вызванные неправильной пайкой, аннулируют гарантию. К счастью, паяные перемычки находятся на открытой площадке на плате.

Аудиовыход

Аудиовыход связан по постоянному току и может быть доступен через гнездовой стереоразъем ¼ «(6,35 мм).Уровень выходной громкости можно регулировать с помощью встроенного потенциометра. Максимальный выходной уровень составляет 2,1 В среднеквадратического значения при нагрузке 1 кОм. Преобразование цифрового сигнала в аудио выполняется в преобразователе PCM5102A, который имеет отношение сигнал / шум и динамический диапазон 112 дБ. ЦАП действует как ведомое устройство на линии I2S, а частота дискретизации определяется АЦП. Интеллектуальная система приглушения используется для предотвращения хлопков и щелчков при отключении питания.

Максимальный выходной уровень составляет 2,1 В среднеквадратического значения при нагрузке 1 кОм. Преобразование цифрового сигнала в аудио выполняется в преобразователе PCM5102A, который имеет отношение сигнал / шум и динамический диапазон 112 дБ. ЦАП действует как ведомое устройство на линии I2S, а частота дискретизации определяется АЦП. Интеллектуальная система приглушения используется для предотвращения хлопков и щелчков при отключении питания.

Задержка звука и другие параметры

В цифровом аудиооборудовании требуется время, чтобы сигнал на входе был обработан и доставлен на выходе.Это время называется задержкой звука. Это три части. Во-первых, это время, необходимое АЦП для преобразования и отправки цифровых данных в блок обработки. Второй шаг — обработать данные и подготовить их к передаче в DAC. И последняя часть — это передача данных в ЦАП и преобразование их в аналоговый сигнал. Больше всего времени занимает вторая часть. Первая и третья части часто требуют не более 1 мс в зависимости от архитектуры АЦП и ЦАП, частоты дискретизации и встроенных цифровых фильтров.

Осциллограмма, показывающая задержку звука 2,092 мс. Pisound и Raspberry Pi 2 работают с частотой дискретизации 192 кГц

Рис. 1 Отклик синусоидального сигнала, подаваемого на Pisound с обратной связью (цифровой → ЦАП → АЦП → цифровой), показывающий отношение сигнал-шум (SNR) 110 дБ. Расчетное полное гармоническое искажение (THD) составляет менее 0,05%.

Рисунок 2 Частотная характеристика белого шума, подаваемого на Pisound с обратной связью (цифровой → ЦАП → АЦП → цифровой), показывающая полосу пропускания (BW) устройства и ее оценку.

Чтобы узнать больше, присоединяйтесь к форуму нашего сообщества! 👋Если у вас есть какие-либо вопросы по поводу информации на этой странице, сообщите нам об этом ниже! 👇

Выделенная тема для аудио — страница документации Pisound.% PDF-1.3

%

1 0 obj

> поток конечный поток

endobj

2 0 obj

>

endobj

6 0 obj

> / Rect [67. 26 693,44 527,94 707,18] >>

endobj

7 0 obj

> / Rect [67,26 661,46 527,94 675,2] >>

endobj

8 0 объект

> / Rect [123,96 642,08 527,94 653,96] >>

endobj

9 0 объект

> / Rect [67,26 610,4 527,94 624,2] >>

endobj

10 0 obj

> / Rect [123,96 591,08 527,94 602,96] >>

endobj

11 0 объект

> / Rect [123,96 572,12 527,94 583,94] >>

endobj

12 0 объект

> / Rect [123,96 553,1 527,94 564,98] >>

endobj

13 0 объект

> / Rect [67,26 521,42 527,94 535,16] >>

endobj

14 0 объект

> / Rect [67,26 489,44 527.94 503,18] >>

endobj

15 0 объект

> / Rect [123,96 470,06 527,94 481,94] >>

endobj

16 0 объект

> / Rect [67,26 438,44 527,94 452,18] >>

endobj

17 0 объект

> / Rect [123,96 419,06 527,94 430,94] >>

endobj

18 0 объект

> / Rect [123,96 402,38 527,94 413,6] >>

endobj

19 0 объект

> / Rect [123,96 385,4 527,94 396,62] >>

endobj

20 0 объект

> / Rect [123,96 366,08 527,94 377,96] >>

endobj

21 0 объект

> / Rect [123,96 347,06 527,94 358,94] >>

endobj

22 0 объект

> / Rect [123,96 328,1 527,94 339.98] >>

endobj

23 0 объект

> / Rect [123,96 309,08 527,94 320,96] >>

endobj

24 0 объект

> / Rect [123,96 290,06 527,94 301,94] >>

endobj

25 0 объект

> / Rect [123,96 271,1 527,94 282,98] >>

endobj

26 0 объект

> / Rect [123,96 252,08 527,94 263,96] >>

endobj

27 0 объект

> / Rect [123,96 233,06 527,94 244,94] >>

endobj

28 0 объект

> / Rect [123,96 214,1 527,94 225,98] >>

endobj

29 0 объект

> / Rect [123,96 197,36 527,94 208,64] >>

endobj

30 0 объект

> / Rect [123,96 180,38 527,94 191.

26 693,44 527,94 707,18] >>

endobj

7 0 obj

> / Rect [67,26 661,46 527,94 675,2] >>

endobj

8 0 объект

> / Rect [123,96 642,08 527,94 653,96] >>

endobj

9 0 объект

> / Rect [67,26 610,4 527,94 624,2] >>

endobj

10 0 obj

> / Rect [123,96 591,08 527,94 602,96] >>

endobj

11 0 объект

> / Rect [123,96 572,12 527,94 583,94] >>

endobj

12 0 объект

> / Rect [123,96 553,1 527,94 564,98] >>

endobj

13 0 объект

> / Rect [67,26 521,42 527,94 535,16] >>

endobj

14 0 объект

> / Rect [67,26 489,44 527.94 503,18] >>

endobj

15 0 объект

> / Rect [123,96 470,06 527,94 481,94] >>

endobj

16 0 объект

> / Rect [67,26 438,44 527,94 452,18] >>

endobj

17 0 объект

> / Rect [123,96 419,06 527,94 430,94] >>

endobj

18 0 объект

> / Rect [123,96 402,38 527,94 413,6] >>

endobj

19 0 объект

> / Rect [123,96 385,4 527,94 396,62] >>

endobj

20 0 объект

> / Rect [123,96 366,08 527,94 377,96] >>

endobj

21 0 объект

> / Rect [123,96 347,06 527,94 358,94] >>

endobj

22 0 объект

> / Rect [123,96 328,1 527,94 339.98] >>

endobj

23 0 объект

> / Rect [123,96 309,08 527,94 320,96] >>

endobj

24 0 объект

> / Rect [123,96 290,06 527,94 301,94] >>

endobj

25 0 объект

> / Rect [123,96 271,1 527,94 282,98] >>

endobj

26 0 объект

> / Rect [123,96 252,08 527,94 263,96] >>

endobj

27 0 объект

> / Rect [123,96 233,06 527,94 244,94] >>

endobj

28 0 объект

> / Rect [123,96 214,1 527,94 225,98] >>

endobj

29 0 объект

> / Rect [123,96 197,36 527,94 208,64] >>

endobj

30 0 объект

> / Rect [123,96 180,38 527,94 191. . {«b Ow | X.̈ȋ3J5: 5 oOef (w> 20t clU.z5i ܸ \ D5 Bf> ˜ {a * [Srpl4f {S ܰ; \ vYN-Ǜa | D’QT

. {«b Ow | X.̈ȋ3J5: 5 oOef (w> 20t clU.z5i ܸ \ D5 Bf> ˜ {a * [Srpl4f {S ܰ; \ vYN-Ǜa | D’QT

ESP-01 NanoBoard (ESP8266) — Поделиться Project

### ОПИСАНИЕ

ESP-01 NanoBoard — это небольшая «материнская плата» для хорошо известного ESP-01. модули (ESP8266) с некоторыми функциями для удобства использования: на борту адаптер serial-USB (Ch440), стабилизатор напряжения с предохранителем на USB, разъем внешнего питания, прочный разъем USB B, дополнительный 16x GPIO расширитель, разъем I2C, разъем ESP-01 GPIO, разъемы расширителя, схема автоматической загрузки (Arduino IDE), настраиваемый ключ пользователя, сброс ключ, различные светодиоды управления.

Идея заключалась в том, чтобы повторно использовать ESP-01 для создания легко программируемой доски, идеально подходящей для начинающих и классных комнат.

### ТЕХНИЧЕСКИЕ ДЕТАЛИ / КОМПОНЕНТЫ

На видео показана NanoBoard в действии, загружается демонстрационная программа Blink. с помощью Arduino IDE (хост Windows 10). Процесс загрузки не требуют нажатия любой клавиши (как для хорошо известного NodeMCU).

Обратите внимание, что вам необходимо предварительно установить « nodemcu » (вместо значения по умолчанию « ck ») как « Reset Method » в меню « Tools » в Arduino IDE.

Дополнительный расширитель

ESP-01 NanoBoard имеет дополнительный расширитель 16x GPIO (см.

схема). Если вы решите не хотеть этого, просто не заполняйте

компоненты внутри обозначенной точками необязательной части схемы.

Вот это NanoBoard «lite», без дополнительного расширителя:

Как настроить пользовательский ключ с паяными перемычками (SJ1 / SJ2)

Пользовательский ключ можно настроить для работы в качестве FLASH ключ

из nodeMCU (ключ, подключенный к ESP-01 GP0IO) или как общий пользовательский ключ

подключен к порту GPA1 расширителя GPIO (MCP23017).

При использовании Arduino IDE второй вариант кажется лучше, конечно, только если вы заполнили расширитель GPIO.

Для настройки клавиши User есть две перемычки (SJ1 и SJ2) на задней стороне печатной платы:

Обратите внимание, что ссылки SJ1 и SJ2 на плате поменяны местами. На фото показано правильное положение.

В таблице рядом с двумя паяными перемычками показаны две возможные конфигурации.

На предыдущей фотографии ключ пользователя настроен (SJ1 закорочен) как подключен к выводу GPA1 расширителя GPIO (см. схему).

На следующем фото ключ пользователя настроен для подключения к контакт ESP-01 GPIO0 (SJ2 закорочен). В этом случае это единственный выбор поскольку расширитель GPIO не установлен на печатной плате:

### УЗНАТЬ / ТЕМА / ИНСТРУКЦИИ ПО СБОРУ

Здесь все ссылки на все, что вам нужно для сборки платы, включая демонстрационную программу для Arduino IDE:

Тест на мигание с использованием I2C

Схема

Спецификация (список компонентов)

Руководство по сборке макета печатной платы

Think3dPrint3d: Panelolu2

Panelolu2 — контрольный раствор I2C для Sanguinololu, Melzi и др.

Первоначальный Panelolu был разработан, чтобы обеспечить простой пользовательский интерфейс для 3D-принтера, управляемого Sanguinololu и аналогичной электроникой, с поддержкой кода Ultipanel в прошивке Marlin.При подключении к правильным распиновкам он также работает с печатной платой и RAMPS.

Я разработал новую версию, которая использует расширитель портов I2C для управления ЖК-экраном и добавляет пьезозуммер и светодиоды индикации. В этой версии используется меньше контактов, что делает ее совместимой с электроникой Melzi, и даже остается достаточно запасных контактов для управления несколькими дополнительными выходами (такими как дополнительный вытяжной вентилятор и вентилятор охлаждения шагового драйвера).

На фотографии выше сетка закрывает пьезозуммер, а светодиоды H, E и F указывают на то, что подогреваемый слой, экструдер и вентилятор (или второй экструдер) включены.Было бы относительно просто изменить прошивку, чтобы эти светодиоды включались по другой причине.

R для сброса и колесо энкодера такие же, как в оригинальном Panelolu, хотя я сделал колесо энкодера примерно на 1/3 меньше, чтобы оно лучше подходило.

R для сброса и колесо энкодера такие же, как в оригинальном Panelolu, хотя я сделал колесо энкодера примерно на 1/3 меньше, чтобы оно лучше подходило.Печатная плата

Конструкция Panelolu2 упрощает сборку за счет установки всех компонентов на одной печатной плате, которую можно припаять непосредственно к ЖК-экрану. Стандартный способ подключить его к экрану — с помощью одной строки из 2.Заголовки 54 мм, как показано ниже. Этот ряд заголовков можно заменить проводами (лучше всего подойдет ленточный кабель), что позволит использовать различные варианты корпусов, например, Panelolu Box для Mendel Max от Printbit.

Это упрощение также распространяется на проводку, которая теперь представляет собой разъем IDC 2×6 на обоих концах ленточного кабеля. В схеме используется комбинация компонентов для монтажа в сквозное отверстие и поверхностного монтажа; другая сторона печатной платы прототипа показана ниже. Регуляторы яркости и контрастности теперь находятся на задней стороне платы и могут регулироваться через заднюю часть корпуса.

Я привел в порядок схему: это расширитель портов MCP23017, схема SD-карты, зуммер, кодировщик щелчков и светодиоды.

Конечно, весь проект — это оборудование с открытым исходным кодом, а файлы eagle доступны на github.

Дизайн корпуса

Как упоминалось выше, печатная плата и ЖК-дисплей позволяют использовать разные конструкции корпуса. Я сделал простой футляр с задней ножкой, позволяющий Panelolu2 располагаться на столе рядом с принтером.

Дизайн корпуса выполнен в OpenSCAD с использованием версий файлов .scad и .stl, доступных на Thingiverse. Одна из замечательных вещей, которые я обнаружил в Thingiverse, это то, что он позволяет вам встраивать Thingiviews в файлы STL, поэтому вот виды спереди и сзади:

Front

Назад

Файл OpenSCAD также позволяет создать заднюю опору для поддержки корпуса под выбранным углом. Для поворотного энкодера я адаптировал дизайн «Spinner Knob» Miserybot, сделав его примерно на 1/3 меньше и намного тоньше — калибр. stl находится на Thingiverse, и я загружу код OpenSCAD, как только он будет очищен.

stl находится на Thingiverse, и я загружу код OpenSCAD, как только он будет очищен.

Переходные платы

Одна из целей Panelolu2 состояла в том, чтобы уменьшить сложность подключения. Я разработал адаптерные платы, обеспечивающие совместимость Panelolu2 с различной электроникой. На рисунке ниже показана плата адаптера, подключенная к Sanguinololu.

Обновление добавило схемы адаптеров Sanguinololu и Melzi:

Как видно из схемы, два МОП-транзистора для управления дополнительными легкими нагрузками, такими как вентиляторы, находятся на контактах PWM и A3 на Sanguinololu.Доступ к этим контактам можно получить как цифровые контакты Arduino 4 для контакта с маркировкой PWM и 28 для контакта с маркировкой A3. В прошивке Marlin для включения вентилятора подключен транзистор 1:

M42 S255 P4

И транзистор 2

M42 S255 P28

В общих чертах на рисунке ниже показаны входы и выходы прототипа платы адаптера Melzi.

Схема платы адаптера Melzi:

Та же логика, что и описанные операции пайки перемычки на плате адаптера Sanguinololu, применима и к плате Melzi.Для двух дополнительных выходов они находятся на контактах A4 и A3, которые являются цифровыми контактами 27 и 28 соответственно. В прошивке Marlin для включения вентилятора, подключенного к транзистору 1:

M42 S255 P28

И транзистор 2

M42 S255 P27

Для базовой работы ISP и разъем расширения подключаются к Melzi, а Panelolu подключается к разъему 2×6. При желании можно установить полевые транзисторы для переключения источника питания 12 В, например, для управления внешними вентиляторами.

В качестве альтернативы

к плате адаптера, стандартные гнездовые корпуса с обжимными разъемами

может быть использован.Я намерен в ближайшем будущем разработать платы для Printrboard и RAMPS.

(обновление : выполнено, см. Это сообщение в блоге)

Опция энкодера I2C

Вместо того, чтобы связывать энкодер и переключаться непосредственно на контакты на Sanguinololu, Melzi или другой электронике, у оборудования есть возможность запустить энкодер и переключить I2C. Это освободило бы еще пару контактов, но эта опция пока не поддерживается прошивкой. Печатная плата Panelolu2 и платы адаптера имеют паяные перемычки, показанные ниже на задней стороне платы адаптера Melzi

Это освободило бы еще пару контактов, но эта опция пока не поддерживается прошивкой. Печатная плата Panelolu2 и платы адаптера имеют паяные перемычки, показанные ниже на задней стороне платы адаптера Melzi

В настоящее время прошивка не поддерживает маршрутизацию сигналов энкодера через I2C, поэтому по умолчанию эти перемычки будут установлены для нормальной работы.

Прошивка

Panelolu2 на данный момент работает только на прошивке Marlin. Дайд проделал отличную работу над кодом Marlin, чтобы отделить ЖК-экран от пользовательского интерфейса. Это упростило реализацию кода Panelolu2. Как упоминалось в предыдущих сообщениях, требуется LiquidTWI2 от Lincomatic; скачайте его с github, переименуйте каталог с «LiquidTWI2-master» в «LiquidTWI2» и поместите его в

arduno-0023 / библиотеки /

Подпапка.

ОБНОВЛЕНИЕ : — Этот шаг больше не требуется в последней версии LiquidTWI2 (1.2.4). библиотека будет работать без каких-либо изменений конфигурации.

По умолчанию Panelolu2 отключена в LiquidTWI2, после сохранения каталога отредактируйте LiquidTWI2.h, чтобы удалить комментарии в строке 10:

// #define PANELOLU2 // возможно только ….

Кому

#define PANELOLU2 // возможно только ….

Следуйте инструкциям отсюда:

Затем загрузите T3P3-форк Marlin и внесите необходимые изменения в конфигурацию.h для соответствия вашему принтеру и убедитесь, что:

#define EEPROM_SETTINGS

и

#define PANELOLU2

раскомментированы в файле configuration.h, затем загрузите как обычно. Скомпилированный Марлин составляет ~ 100к, что очень похоже на размер Марлина, скомпилированного для оригинала. Panelolu, поэтому на плате электроники потребуется достаточно места (1284P подойдет, 644P недостаточно места).

Резюме

Обновление , добавлен этот раздел, чтобы обобщить процесс получения Panelolu2 рабочего Sanguinololu.

- Если вы еще не используете его, получите стандартную версию Arduino-0023 с веб-сайта Arduino, обратите внимание, что версия Marlin T3P3 не тестировалась с Arduino 1.0 или выше.

- Если вы еще не используете Sanguinololu с 1284P, обновите файл avrdude.conf в стандартном Arduino-0023, чтобы включить определение atmega 1284p, я использую его уже год. Обязательно поместите его в arduino-0023 \ hardware \ tools \ avr \ etc \ и переименуйте или перезапишите старый.Подробнее в моем первом сообщении в блоге.

- Загрузите T3P3 Marlin с github.

- Если вы еще не используете Sanguinololu с 1284P, добавьте каталог «Marlin \ ArduinoAddons \ Arduino_0.xx \ Sanguino» в каталог «arduino-0023 \ Hardware \». Это обеспечивает расширения Sanguino, необходимые для Sanguinol и Melzi.

- Получите LiquidTWI2, как упоминалось выше, обратите внимание, что изменения конфигурации больше не требуются в последней версии LiquidTWI2.

- Измените конфигурацию.h Marlin в соответствии с настройками вашего принтера (такие как плата контроллера, размеры оси, термисторы и т. д.). Лучше всего скопировать их из файла configuration.h существующей прошивки. Обновление: Это сообщение в блоге должно помочь.

- Подтвердите, что Marlin компилирует и выгружает с помощью // # define PANELOLU2 все еще закомментирован в configuration.h.

- Затем раскомментируйте #define PANELOLU2 вместе с #define EEPROM_SETTINGS и #define EEPROM_CHITCHAT и подтвердите, что он компилируется и выгружается. Обратите внимание, что с раскомментированным #define PANELOLU2 вы должны подключить Panelolu2, иначе Marlin зависнет и не завершит инициализацию.

- Проверьте работу и калибровку принтера, чтобы убедиться, что вы правильно отредактировали файл Marlin configuration.h.

Наличие

Как всегда, оборудование с открытым исходным кодом, поэтому файлы дизайна доступны на Github: https://github.