Причины закоксованности двигателя и его ремонт

02.05.2019

Водителей условно можно поделить на две категории, первая категория, это водители, которые знают, что такое закоксовка двигателя, ко второй категории можно отнести тех водителей, которые про такое понятие даже и не слышали.

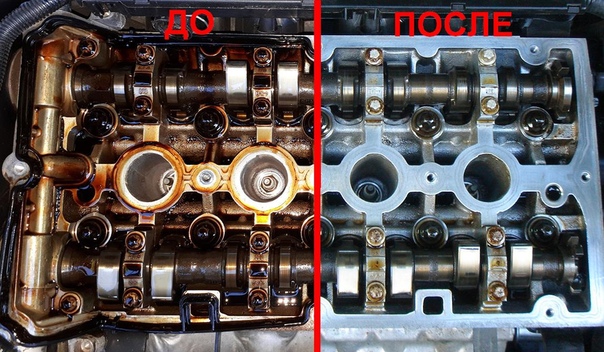

Под раскоксовкой двигателя понимается удаление в нем отложений в виде кокса или нагара, которые постепенно появляются на поверхности его деталей в ходе работы за определенный период времени.

Причина этого явления лежит в специфики работы самого двигателя и режимов его эксплуатации.

Специфика функционирования любого двигателя внутреннего сгорания всем известна, это использование в ходе своей работы горюче-смазочные материалы в виде топлива и масла.

Источником образования нагаров в двигателе являются бензин, ДТ и масло.

Главным источником закоксованности двигателя является масло, за ним идет топливо.

Основные пути проникновения масла в камеру сгорания, это микрощели в маслосъемных кольцах, через которые масло попадая в данную камеру, оседает там на стенках цилиндров, а под воздействием больших температур постепенно закоксовывается.

Чем качественней моторное масло и новее двигатель, тем медленней данный процесс.

Топливо, в основном, попадает в камеру сгорания по стержням впускных клапанов, стекает в нее в момент всасывания поршнем топливовоздушной смеси в цилиндры.

Двигатель с пробегом

Выше рассматривался пример с новым двигателем. Когда у автомобиля уже значительный пробег в 90 – 100 тыс. км, изнашиваются не только маслосъемные кольца, но и вся цилиндропоршневая группа, соответственно процесс коксообразования в двигателе ускоряется.

Не стоит забывать и про газораспределительный механизм, аналогичная ситуация.

Как правило, симптоматика всего этого проявляется в появлении из выхлопной трубы дыма с особым запахом и замасленности свечей зажигания. Тут уже можно смело говорить не «Бог в помощь», а «Хороший моторист в помощь».

Чтобы самостоятельно сделать правильные выводы обратите внимание на такие важные моменты:

- Расход масла > 300 гр.

при 1000 км пробега, при этом пробег иномарки не превысил 200 000 км пробега

при 1000 км пробега, при этом пробег иномарки не превысил 200 000 км пробега - Маслоотражательные колпачки пропускают масло (признаки – на резьбе свечей масло, при резкой перегазовке дымит выхлопная труба

Другие причины закоксовки двигателя

- Частый перегрев двигателя (причины могут быть разные)

- Двигатель очень часто работает на холостом ходу

- Постоянный городской цикл эксплуатации автомобиля

- Использование не качественного моторного масла или масла не подходящего по типу двигателя

- Продолжительная стоянка авто без эксплуатации (штраф площадка, стоянка зимой, после аварии, продолжительный ремонт и т.д.)

Цилиндропоршневая группа

Когда изношена цилиндропоршневая группа у двигателя, то у Вас два пути, или сделать ему капремонт (раскоксовку двигателя) с полной заменой поршней, колец и т.д. или покупка (контрактного) двигателя.

Если не сделать ремонт двигателя

Как уже отмечалось выше, целью ремонта двигателя является максимальная ликвидация закоксованных и покрытых нагаром деталей его цилиндропоршневой группы.

Наиболее важными деталями являются поршня, компрессионные и маслосъемные кольца и канавки под ними. Нагар, который образуется в канавках под кольцами, не дает им возможность плотно находится на своих местах и плотно прилегать к стенкам цилиндра, а это ведет к полному уничтожению двигателя.

Рассказать друзьям

Как понять, что нужна раскоксовка двигателя

Кокс— это продукты горения топлива. Когда движок заполнен этими отложениями, он начинает плохо работать. Если промывка или очистка не будет проведена вовремя, это грозит капитальному ремонту или дорогостоящей замене некоторых элементов.

Почему закоксованный двигатель — это плохо

Отзывы автомобилистов

наглядно показывают, что ездить на закоксованом моторе — опасно и

неприятно. От отложений страдает состояние колец, поршней, цилиндров и не

только. Не думайте, что даже после самой деликатной эксплуатации кокс не

появится в движке. Это неизбежно рано или поздно. Другой вопрос, сможете ли вы

вовремя сделать очистку ?

Это неизбежно рано или поздно. Другой вопрос, сможете ли вы

вовремя сделать очистку ?

Зная, как сделать процедуру, вы буквально спасаете жизнь мотору. Дальнейшая езда со слоем нагара может спровоцировать гибель силового агрегата.

Но почему эта самая закоксованность возникает?

Причины и симптомы

Не существует идеально чистых внутри двигателей. Разве что на заводе. Но случается так, что у одних нагар образуется через 200 тысяч километров, а другие спокойно ездят все 400-500 тысяч. Интересный вопрос, согласитесь. Но ответ элементарный.

Все зависит от того, насколько сильно влияют на движок так называемые провоцирующие факторы. К ним относят:

- низкокачественное топливо

- использование и качество масла

- высокий интервал замены масла (от 10 тыс/км)

- игнорирование элементарных правил эксплуатации машины

- использование конструктивных

элементов в моторе, которые ему не соответствуют (всякого рода тюнинг и

т.

п.)

п.)

Правильная оценка ситуации позволяет вовремя приступить к очистке внутренностей двигателя. Для этого прислушивайтесь к машине. Нет, стоять и слушать ее не обязательно. Просто во время езды обращайте внимание на характерные признаки закоксованности:

- падает динамика и ухудшается мощность

- растет расход топлива

- движок тарахтит, словно старый дизель, во время запуска

- падает компрессия

- появляется много лишнего шума

- мотор троит

- из выхлопа валит темный дым и дымит постоянно.

Виды процедур

К вопросу о том, чем лучше делать раскоксовку. Здесь важно учитывать то, насколько загрязнен мотор. Методики можно разделить на два вида.

1. Механический

Подразумевает разборку двигателя (частичную) и механическую очистку элементов силового агрегата

2.

Этот метод основан на использовании специальной химии и сильнодействующих жидкостей.

Важно оценить, в каком состоянии находится двигатель. Механический метод актуально использовать, если:

- симптомы загрязнения проявляются очень серьезно, двигатель на грани «смерти»

- при разборке вы увидели огромные загрязнения

- применение химии не дает желаемого эффекта

А вот химическая очистка проводится в таких случаях:

- симптомы проявляются не сильно, двигатель работает хуже, но не «умирает»

- при разборке обнаружилось небольшое количество нагара

- вы проводите профилактическую очистку

Если с механическим методом все понятно (переборка отдельных элементов движка) то на химическом мы остановимся чуть подробнее.

РЕШЕНИЕ

Если у Вас есть

раскоксовка, которую можно купить в нашем магазине, тогда вам удастся легко

сделать все своими руками.

Не думайте о том, сколько стоит присадка. Это не самая дорогая статья расходов. Тут важно подобрать подходящий состав, который сможет действительно качественно избавить внутренние поверхности деталей от нагара.

К ним мы бы отнесли 2 раскоксовки: Эдиал и Mitsubishi Shumma

Цена на них достаточно демократичная, кошелек пустым точно не останется. Зато эти средства хорошие и проверены лично нами и нашими клиентами.

Химической раскоксовка бывает двух типов:

- жесткая, в нашем случае это — Mitsubishi Shumma

- мягкая, в нашем случае это

— Эдиал

Разница между ними есть, потому изучим их отдельно.

Мягкий метод — Эдиалом

Мягкая химическая

очистка актуальна, если симптомы незначительные и вы скорее хотите провести

раскоксовку с целью профилактики. Отлично справляется с загрязненными

маслосъемными кольцами и не только.

Все легко, быстро и просто. Ее просто нужно залить в бак перед заправкой и далее эксплуатировать автомобиль в обычном режиме.

Жесткий метод — Шумой

Если закоксованность сильная, выбирайте жесткую методику очистки раскоксовкой Mitsubishi Shumma.

Ее добавляют в цилиндры или вымачивают детали, если решили разобрать мотор.

Как видите, с закоксованным двигателем можно справиться своими руками. Задача не самая сложная и выполняется за несколько часов (иногда и за несколько минут).

Периодическая профилактика позволит сохранять рабочие параметры двигателя и не сталкиваться с необходимостью полной разборки мотора. Удачи!

Очистка закоксованных деталей двигателя

Каждый моторист знаком с закоксовыванием двигателя внутреннего сгорания. Это неизбежное явление которое наносит вред двигателю и со временем приводит к его ремонту.За время эксплуатации в двигателе сгорают тонны топлива с выделением отходов, постепенно загрязняющих все внутренние поверхности.

Избыточные отложения являются причиной отказов двигателей и соответственно капитального ремонта.

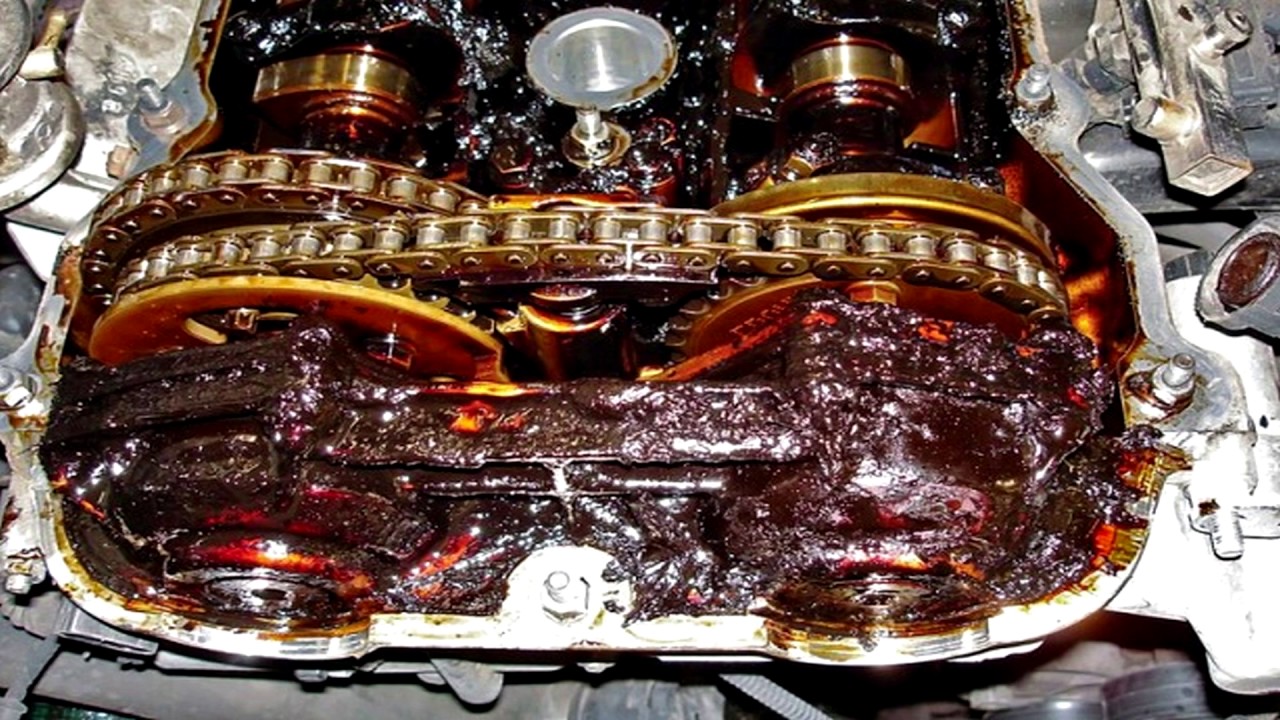

Избыточные отложения являются причиной отказов двигателей и соответственно капитального ремонта.Закоксовывание – это отложение трех типов шламы, лаки и нагары.

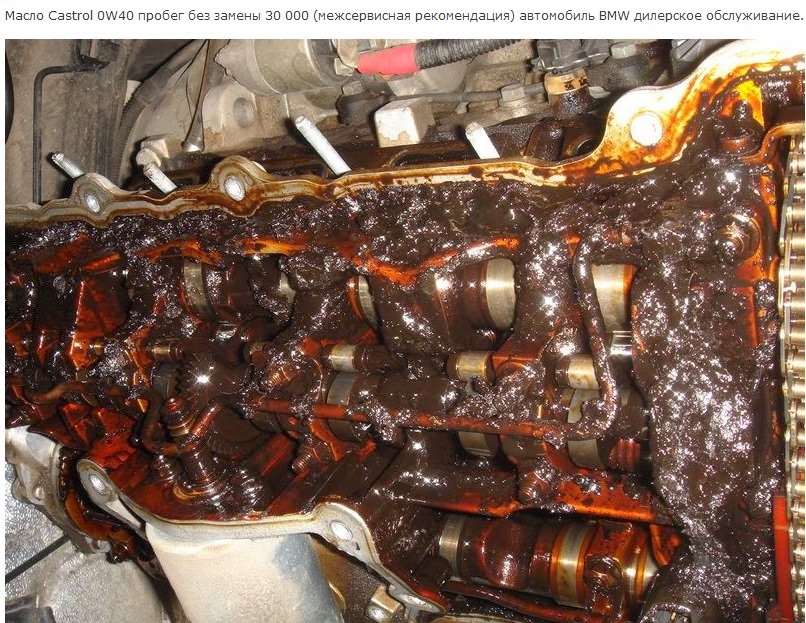

Шламы — низкотемпературные мазеобразные отложения. Это окисленные компоненты масла, воды и охлаждающей жидкости, продукты неполного сгорания топлива. Шламы оседают на деталях двигателя с невысокой рабочей температурой: в каналах системы смазки, на клапанной крышке, стенках картера, на поверхностях коленвала и распредвала.

Лаки представляют собой эластичные пленки, образующиеся на цилиндрах и на поршнях в зоне компрессионных и маслосъемных колец, а также на юбке и внутренних стенках поршней.

Нагары – твердые отложения из углеродистых соединений и золы. Высокотемпературные отложения в двигателе (нагар) состоят из смолистых соединений, асфальтенов, тяжелых битумов, аморфной сажи, поликристаллического углерода (кокса) и золы — неорганической минеральной составляющей. При проведении капитального ремонта закоксованного двигателя первым и необходимым действием является очистка его от всех видов загрязнений.

Если вы смотрели передачи об автомобильном ремонте в западных странах, то могли обратить внимание на моечные машины установленные на участках моторного ремонта. Это так называемые универсальные моечные машины позволяющие очистить самые грязные детали двигателя.

Если вы смотрели передачи об автомобильном ремонте в западных странах, то могли обратить внимание на моечные машины установленные на участках моторного ремонта. Это так называемые универсальные моечные машины позволяющие очистить самые грязные детали двигателя.Универсальная моечная машина представляет собой герметичный контейнер в котором деталь моется в двух режимах – автоматическом и ручном.

Универсальные мойки это струйные аппараты, в которых очистка осуществляется за счет подачи стуй моющего раствора.

Автоматический режим:

В контейнер на вращающую корзину помещают блок, головку блока и детали поменьше. Корзина вместе с деталями вращается. В

мойке установлена неподвижная рампа с форсунками, через которые подогретый моющий раствор под давлением подается на деталь. Мойка длится – 15-20 минут. Автоматический режим мойки позволяет удалить шламы и лаки с деталей. А вот с нагаром данный режим не справится. Нагары можно удалить только механическим путем.

Нагары можно удалить только механическим путем.

Универсальная моечная машина оснащена смотровым окном, которое позволяет контролировать процесс мойки.

Итак детали помылись в автоматическом режиме. Однако остались труднодоступные места, куда раствор не смог проникнуть – это сложные полости и каналы. В них мог остаться шлам.

Ручной режим:

Ручной режим предназначен для домывки труднодоступных мест и механического удаления нагара. Для этих целей в универсальных мойках предусмотрены шланг для точечной подачи раствора, пневмощетка и пистолет для обдува сжатым воздухом. Шланг оснащен насадками разного диаметра для регулировки давления струи раствора. С помощью него в полости и каналы подается струя и вымываются остатки шламов.

Удаление нагаров в камере сгорания осуществляется с помощью пневмощетки. Это важный этап очистки головки блока цилиндров. Очистка от нагара позволяет вскрыть микротрещины в головке и осуществить дефектовку детали. Для эффективного удаления нагаров на обрабатываемую щеткой поверхность одновременно подается моющий раствор. Полная очистка камер сгорания достигается за 20-30 минут.

Очистка от нагара позволяет вскрыть микротрещины в головке и осуществить дефектовку детали. Для эффективного удаления нагаров на обрабатываемую щеткой поверхность одновременно подается моющий раствор. Полная очистка камер сгорания достигается за 20-30 минут.

Кроме нагаров щеткой удаляются остатки старой краски и осадков прокладок.

Поворотная корзина позволяет перемещать деталь внутри моечной камеры в удобное для ручной промывки положение. Таким образом можно очистить поверхности габаритных деталей.

Универсальные мойки оснащаются маслоотделителем, что экономит моющее средство и позволяет дольше использовать моющий раствор.

Универсальные моющие машины это мечта моториста. Да это не дешевое удовольствие, но мойка позволяет за час – полтора полностью очистить детали двигателя перед ремонтом.

В России чуть ли не единственным производителем универсального моечного оборудования является компанией Гейзер. Размеры моечного пространства выпускаемых моек различна. Диаметр корзины от 700 до 1600 мм.

Размеры моечного пространства выпускаемых моек различна. Диаметр корзины от 700 до 1600 мм.

Раскоксовка двигателя как борьба с нагаром и масложором.

Раскоксовка двигателя — очистка нагара с поршневых колец, чтобы они обрели «подвижность», тем самым устраняя увеличивающийся «масложор». Раскоксовку колец следует проводить как только заметите убыль масла на «угар» при эксплуатации авто, причем эта проблема не зависит от пробега двигателя, а больше от манеры езды, и используемых масла и топлива. А эффективнее всего раскоксовка как профилактика двигателя, проводимая периодически как ТО.

Препараты при проведении раскоксовки могут заливаться в масло, топливо и свечные отверстия для попадания на закоксованные кольца. Все эти способы отличаются по эффективности очистки от нагара и трудоемкости проведения работы и зависят от качества применяемых препаратов.

Эта статья описывает разные способы эффективной борьбы с нагаром в двигателе, плюсы и минусы вариантов раскоксовки двигателя, а также причины образования нагара в двигателе.

СПОСОБЫ РАСКОКСОВКИ ПОРШНЕВЫХ КОЛЕЦ

Все способы раскоксовки поршневых колец двигателя можно разделить на 3 вида: «мягкая» раскоксовка, «жесткая» и в движении.

«Мягкая» раскоксовка двигателяМягкая раскоксовка поршневых колец — очистка поршневой группы от нагара через масляную систему двигателя. Раскоксовывающий препарат ( обычно это «промывка масляной системы с эффектом раскоксовки колец») заливается в моторное масло за 100-200 км до его замены, и до самой смены масла двигатель нужно эксплуатировать в щадящем режиме, избегая эксплуатации на максимальных оборотах. Состав «мягкой раскоксовки» должен размывать нагар с маслосъемных колец (которые чаще всего подвержены «залеганию» или коксованию) и поршневых канавок.

Главный минус таких «мягких» раскоксовок: с их помощью не получается очистить от нагара ни камеру сгорания, ни клапана двигателя. В основном это — традиционные промывочные жидкости масляной системы двигателя, с добавлением чистящих компонентов для удаления нагара. Такой метод можно применять не в клинических случаях загрязнения двигателя, а как профилактику, при каждой замене масла.

Такой метод можно применять не в клинических случаях загрязнения двигателя, а как профилактику, при каждой замене масла.

Раскоксовка димексидом

В последнее время популярна раскоксовка двигателя димексидом. В основном за счет дешевизны и доступности препарата (в аптеке он стоит 50-70 руб за флакон) и качества растворения нагара в масляной системе двигателя. В масляную горловину заливают димексид из расчета 100 мл на 1 литр масла в двигателе. Минусов у этого способа раскоксовки три: обязательно нужно очистить поддон от краски, чтобы не забило сетку маслозаборника (т.к. краска отслаивается с поверхности поддона и попав на сетку маслозаборника, перекрывает подачу масла в насос). Требуется хорошо промыть маслосистему (обычно 2 раза промывочным маслом) после слива димескида со старым маслом. Димексид хорошо очищает кольца, но нагар не полностью растворяется в масле, а кусочками отслаивается от стенок деталей двигателя и может забить маслоканалы в коленвале и шатунах.

К «мягкой» очистке колец от нагара можно отнести и нашу присадку в масло АКТИВНУЮ ЗАЩИТУ ЭДИАЛ. Ее добавление в масло двигателя позволяет хорошо очистить кольца и канавки поршня от нагара и лаков (не хуже ДИМЕКСИДА), обычно изменения, от применения присадки, становятся заметны через 10-15 минут на холостом ходу и проезде до 50 км. Основное отличие ее от других «мягких» конкурентов: НЕ НАДО МЕНЯТЬ МАСЛО после применения (замена масла в двигателе производится планово). Наша присадка заливается как в «свежее» так и в «старое» масло и на ней катаются до конца срока службы масла. Желательно, чтобы автомобиль еще проехал на этом масле хотя бы 300 км, чтобы присадка сработала в полную силу. Нагар полностью расщепляется на молекулы и не забивает масляные каналы в колевале.

Ее добавление в масло двигателя позволяет хорошо очистить кольца и канавки поршня от нагара и лаков (не хуже ДИМЕКСИДА), обычно изменения, от применения присадки, становятся заметны через 10-15 минут на холостом ходу и проезде до 50 км. Основное отличие ее от других «мягких» конкурентов: НЕ НАДО МЕНЯТЬ МАСЛО после применения (замена масла в двигателе производится планово). Наша присадка заливается как в «свежее» так и в «старое» масло и на ней катаются до конца срока службы масла. Желательно, чтобы автомобиль еще проехал на этом масле хотя бы 300 км, чтобы присадка сработала в полную силу. Нагар полностью расщепляется на молекулы и не забивает масляные каналы в колевале.

Ее дополнительным плюсом служит последующая защита пар трения от износа и усиление сопротивляемости масла на истирание.

Жесткая раскоксовка колец (старый «дедовский метод») более распространена. Суть этого способа раскоксовки довольно проста: в камеру сгорания через форсуночные или свечные отверстия заливается агрессивная жидкость которая размягчает и растворяет нагар в канавках и на днище поршня.

СПОСОБ ПРИМЕНЕНИЯ: автомобиль ставится горизонтально, двигатель прогревается до рабочей температуры, после чего отключают зажигание и выкручивают свечи или снимают форсунки. Поворачивая коленчатый вал, с помощью проволоки или отвертки выставляют поршни в положение близкое к среднему. В каждый цилиндр заливается антикокс (ЛАВР, МИЦУБИСИ ШУМА, ГРИНОЛ, ДИМЕКСИД, ХАДО или ВАЛЕРА) и оставляется там на определенное время – от 20 минут до 12 часов для размягчения нагара (в зависимости от производителя таких препаратов). Прогреть двигатель нужно для усиления процедуры, создается эффект «паровой бани», так нагар лучше «откисает» и размягчается.

Свечные колодцы при такой раскоксовке закрывают, слегка наживив свечи, чтобы двигатель быстро не остыл, и отключают зажигание. После прохождения определенного времени выкручиваются наживленные свечи зажигания, и путем прокрутки коленвала стартером из камеры сгорания удаляется вся очищающая жидкость, часто применяя для этого шприц с трубочкой. Это та, что не просочилась через поршневые колечки в картер. Свечные отверстия накрывают ветошью, чтобы грязь сильно не разлеталась из отверстий и не заляпала все подкапотное пространство. Затем закручивают свечи, заводят двигатель и дают ему поработать на переменных оборотах или проезжают около 50 км. Далее самое главное: требуется ОБЯЗАТЕЛЬНО сменить масло и свечи.

Это та, что не просочилась через поршневые колечки в картер. Свечные отверстия накрывают ветошью, чтобы грязь сильно не разлеталась из отверстий и не заляпала все подкапотное пространство. Затем закручивают свечи, заводят двигатель и дают ему поработать на переменных оборотах или проезжают около 50 км. Далее самое главное: требуется ОБЯЗАТЕЛЬНО сменить масло и свечи.

Данная методика сегодня довольно активно применяется как на СТО, так и автовладельцами самостоятельно.

Минусы «жесткой» раскоксовкиЭффективность этого способа зависит от качества используемого антикокса (в советское время обычно применялся ацетон или смесь керосина с ацетоном в одинаковых пропорциях), а также от типа обслуживаемого двигателя. Часто удается убрать только нагар на который попала жижа чистящего сольвента (т.е. верх поршня и кольца), а стенки камеры сгорания и клапана почти не очищаются. В последнее время популярна МИЦУБИСИ ШУМА, т. к. она не опускается вниз при впрыскивании в камеру сгорания, а пенясь заполняет весь ее объем и чистит всю камеру сгорания, включая верхнюю ее часть и клапана.

к. она не опускается вниз при впрыскивании в камеру сгорания, а пенясь заполняет весь ее объем и чистит всю камеру сгорания, включая верхнюю ее часть и клапана.

Такая химия довольно токсична и применяя ее в гараже можно отравиться ядовитыми парами. В зимнее время, на качество растворения нагара сильно влияет быстрое остывание двигателя, да и на морозе выкручивать свечи или снимать форсунки занятие не из приятных.

Непонятно сколько надо заливать по количеству сольвента в каждый цилиндр для наибольшего достижения результата, т.к. двигатели разные, разные объемы камеры сгорания и диаметры поршней, а инструкция по применению для всех двигателей одинакова (у 2,5л двигателя и у двигателя объемом 1,3л одинаковое количество поршней). Нальешь много, есть вероятность, что в масло просочится большое количество препарата и разрушит резиновые уплотнения, нальешь мало, можно толком ничего не почистить.

Особенности раскоксовки ГРИНОЛ

Особенно разрушительное действие у раскоксовки ГРИНОЛ. Уже через час после заливки в камеру сгорания она просачивается через колечки в картер и начинает отслаивать краску с поддона. Поэтому эту раскоксовку лучше всего применять для очистки деталей от нагара уже разобранного двигателя, опуская детали в ванну с ГРИНОЛОМ, тут ей нет конкуренции. К стати, сами разработчики этой раскоксовки показывают ролики именно с очисткой поршней со снятием с двигателя.

Уже через час после заливки в камеру сгорания она просачивается через колечки в картер и начинает отслаивать краску с поддона. Поэтому эту раскоксовку лучше всего применять для очистки деталей от нагара уже разобранного двигателя, опуская детали в ванну с ГРИНОЛОМ, тут ей нет конкуренции. К стати, сами разработчики этой раскоксовки показывают ролики именно с очисткой поршней со снятием с двигателя.

Часто после заливки в камеру сгорания раскоксовка быстро просачивается в картер двигателя (через замки колец) и не выполняет своих функций по очистке поршневых канавок и дренажных отверстий, не говоря уже о стенках камеры сгорания.

Довольно тяжело самостоятельно выставить поршни в среднее положение, для этой операции потребуется как минимум один помощник. Если автомобиль с АКПП (его взад-вперед не по толкаешь), значит для проведения раскоксовки потребуется подъемник или домкрат, чтобы поднять ведущие колеса.

Раскоксовка оппозитного двигателя

Конструкция двигателя сильно влияет на проведение очистки от нагара. Допустим надо раскоксовать автомобиль SUBARU с оппозитным двигателем: подняв капот, непонятно где вообще там находятся свечи зажигания, а надо еще добраться до них, выкрутить и попытаться залить антикокс в камеру сгорания. Оппозитные двигатели располагаются горизонтально и антикокс вытечет из камеры сгорания, пока будете вворачивать свечи на место. Выставить поршни в среднее положение на оппозитном двигателе вовсе проблематично, плюс раскоксовка будет очищать только нижнюю половинку камеры сгорания, и соответственно нижний сегмент колец. Хоть и создается эффект «паровой бани», но лучше все же когда нагар полностью залит реагентом, чем разложение его под паром.

Допустим надо раскоксовать автомобиль SUBARU с оппозитным двигателем: подняв капот, непонятно где вообще там находятся свечи зажигания, а надо еще добраться до них, выкрутить и попытаться залить антикокс в камеру сгорания. Оппозитные двигатели располагаются горизонтально и антикокс вытечет из камеры сгорания, пока будете вворачивать свечи на место. Выставить поршни в среднее положение на оппозитном двигателе вовсе проблематично, плюс раскоксовка будет очищать только нижнюю половинку камеры сгорания, и соответственно нижний сегмент колец. Хоть и создается эффект «паровой бани», но лучше все же когда нагар полностью залит реагентом, чем разложение его под паром.

Раскоксовка V-образного двигателя

Тоже самое можно сказать про V-образные двигатели, где доступ к свечам или форсункам затрудняют еще и навесные агрегаты. Плюс поршни под наклоном, раскоксовка будет неравномерно воздействовать на нагар, значит потребуется больше препарата для растворения нагара. Очистка колец таким методом дизелей вообще штука проблематичная. Сначала нужно добраться до форсунок (те же навесные агрегаты), потом снять их, а это зачастую требует специальных съемников или форсуночных ключей. После снятия форсунок следует поменять медные уплотнительные шайбы (для повторного использования они уже не подходят), которые надо предварительно купить, а это поездка в специализированный магазин, где они не всегда есть в наличии.

Сначала нужно добраться до форсунок (те же навесные агрегаты), потом снять их, а это зачастую требует специальных съемников или форсуночных ключей. После снятия форсунок следует поменять медные уплотнительные шайбы (для повторного использования они уже не подходят), которые надо предварительно купить, а это поездка в специализированный магазин, где они не всегда есть в наличии.

Еще одна проблема — образование задиров на гильзе. При «жесткой» раскоксовке двигателя от нагара происходит вымывание масла со стенки цилиндра чистящим реагентом и первый запуск двигателя осуществляется «по сухому» т.е. кольца трутся по гильзе без масла, что приводит к дополнительным задирам на гильзе и резкому износу поршневых колец.

Обязательно потребуется замена масла в двигателе, т.к. часть препарата через кольца проникает в картер и смешивается с маслом, что меняет его свойства и будет отрицательно воздействовать на резиновые уплотнения и сальники. Обычно подлежат замене и свечи зажигания.

Раскоксовка колец через топливо

Раскоксовка двигателя через топливо — выжигание нагара в процессе движения. Это самый простой по проведению, но не менее эффективный способ борьбы с нагаром. Суть метода — применение специальных присадок в топливо для борьбы с нагаром в камере сгорания. Тут наш РАСКОКСОВАТЕЛЬ ЭДИАЛ . Почистить двигатель используя нашу присадку это самый простой, не трудоемкий и бюджетный способ. Для его осуществления НЕ ТРЕБУЮТСЯ специальные навыки, инструмент и куча времени для снятия и установки свеч или форсунок. По времени введения препарата вы потратите не больше минуты.

Это самый простой по проведению, но не менее эффективный способ борьбы с нагаром. Суть метода — применение специальных присадок в топливо для борьбы с нагаром в камере сгорания. Тут наш РАСКОКСОВАТЕЛЬ ЭДИАЛ . Почистить двигатель используя нашу присадку это самый простой, не трудоемкий и бюджетный способ. Для его осуществления НЕ ТРЕБУЮТСЯ специальные навыки, инструмент и куча времени для снятия и установки свеч или форсунок. По времени введения препарата вы потратите не больше минуты.

Раскоксовка ЭДИАЛ заливается в бак автомобиля и вместе с топливом попадает в камеру сгорания. На работающем двигателе частицы присадки (попадая с топливом в камеру сгорания) проникают в толщу нагара и лаковых отложений и полностью выжигают их, а остатки удаляются через выхлопную систему. Существенное отличие нашего метода очистки двигателя от других, также и в том, что выжигание нагара происходит быстрее при повышенной нагрузке и скоростях. Т.е. эксплуатация автомобиля осуществляется без ограничений по нагрузке, в привычной манере езды, а езда по трассе значительно помогает очистке от нагара.

Раскоксовка маслосъемных колец

Самая проблемная зона в поршневых кольцах — маслосъемные кольца. Единственный эффективный способ их очистить это увеличение времени воздействия на нагар. Тут эффективнее всего одновременно применить 2 присадки: АКТИВНУЮ ЗАЩИТУ в масло двигателя и РАСКОКСОВКУ ЭДИАЛ в топливо автомобиля. Наши препараты будут мягко очищать поршневые канавки от нагара, освобождая кольца. Если кольца не «оживут»сразу, то на протяжении пробега до 300 км «жор» масла резко упадет или совсем прекратится.

Если расход масла на угар составлял около 1 литра на 1000 км пробега, то 100% достижения результата может не получиться, т.к. (по статистике) маслосъемные кольца могут быть просто стерты. Так же VAG-овские двигатели TSI тяжелее поддаются раскоксовке (плохо очищаются дренажные отверстия для слива масла с канавки поршня в картер. Особенно турбовые Фольсвагены (1,8л) этим страдают. Тут можно посоветовать несколько раз применить комплекс или после нашего комплекса в масло и топливо применить «жесткую» раскоксовку (ШУМУ) и заменить масло в двигателе. Это должно помочь.

Раскоксовка клапанов

Если авто эксплуатируется в основном в городских условиях (низкие обороты и частая работа на холостом ходу), то клапана довольно быстро обрастают нагаром. Наша раскоксовка в топливо ЭДИАЛ хорошо очищает нагар на впускных клапанах, обеспечивая герметичность в паре «клапан-седло». Что устраняет пропуски зажигания и улучшает динамику и экономичность двигателя.

Виды закоксовки поршневых колец

При закоксовке кольца могут находиться в разном состоянии: быть утопленными в поршневые канавки (зацементированы в нагаре) или быть выдавленными из поршневых канавок нагаром попавшим между поршнем и кольцом. Первый вариант закоксовки самый простой и раскоксовка удаляя нагар позволяет кольцам обрести подвижность и они начинают снимать масло со стенок гильзы.

Во втором случае нагар накапливается между кольцом и стенкой поршневой канавки и выдавливает кольца из поршневых канавок, что усиливает их трение об стенки гильзы и кольца быстро стираются. В результате раскоксовки очищаются поршневые канавки от нагара и кольца «садятся»на место. Зазор между кольцом и стенкой гильзы увеличивается в результате чего «масложор» вырастает, а владелец авто «попадает» на «капиталку».

В результате раскоксовки очищаются поршневые канавки от нагара и кольца «садятся»на место. Зазор между кольцом и стенкой гильзы увеличивается в результате чего «масложор» вырастает, а владелец авто «попадает» на «капиталку».

Поэтому-то и необходимо проводить раскоксовку как заметили расход масла на угар, а еще лучше делать раскоксовку периодически как профилактику двигателя. Это как гигиена полости рта у человека. Зубы вы чистите постоянно, убираете «зубной налет». Так и за двигателем необходимо ухаживать, не только менять масла и фильтры, но и убирать нагар. Как только появился «масложор» — делайте раскоксовку, чтобы не стерлись кольца (особенно маслосъемные). Не доводите коксование двигателя до критического состояния, когда «реанимировать» двигатель сможет только замена колец.

По нашему опыту в 95% случаев раскоксовка помогает избежать «капиталки», но иногда она наоборот приводит к ремонту двигателя («жор масла» резко вырастает). Это может быть связано с большим износом деталей ЦПГ (тут уже ничего не изменишь), или сама раскоксовка была проведена неправильно (тут все в ваших руках). Поэтому будьте внимательны при выборе средства и способа раскоксовки двигателя!!!

Это может быть связано с большим износом деталей ЦПГ (тут уже ничего не изменишь), или сама раскоксовка была проведена неправильно (тут все в ваших руках). Поэтому будьте внимательны при выборе средства и способа раскоксовки двигателя!!!

Залегание поршневых колец. Причины, последствия, ремонт или замена | SUPROTEC

Выражение «залегли кольца», это что?

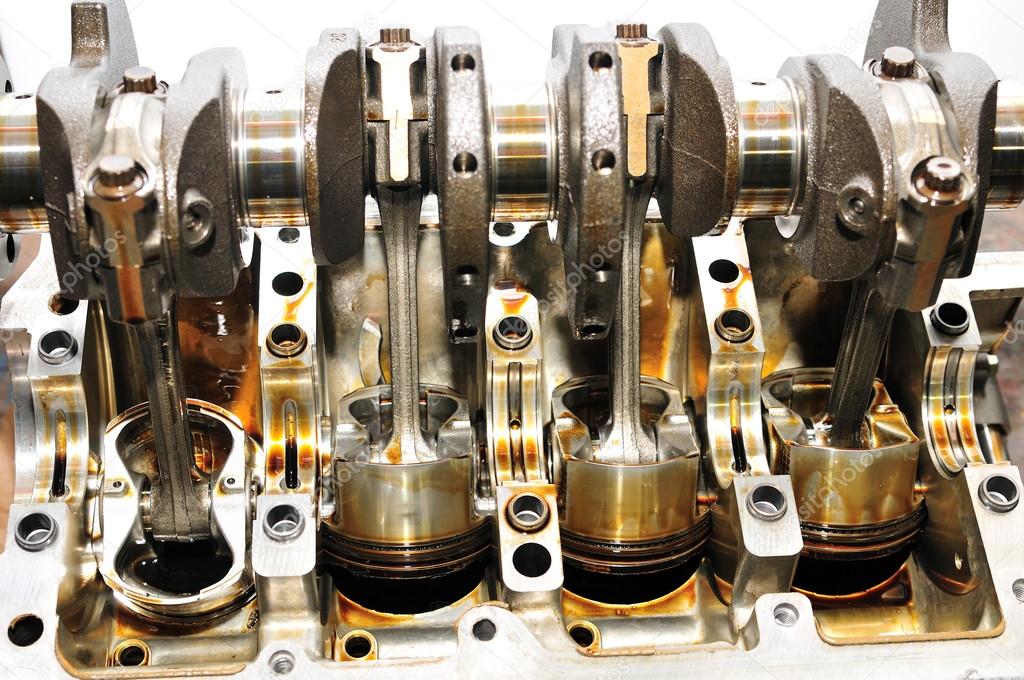

Для начала разберемся, как устроена цилиндропоршневая группа. Во время работы двигателя поршень совершает возвратно-поступательные движения внутри цилиндра. Между этими деталями обязательно должен быть зазор, чтобы трение не мешало движению.

В то же время контакт деталей поршень/цилиндр должен быть по возможности герметичным, чтобы:

- максимально использовать энергию расширяющихся газов;

- не пропускать продукты сгорания в картер;

- при движении вниз снимать смазку, попавшую на внутреннюю стенку цилиндра.

Чтобы выполнить эти условия, на каждый поршень в большинстве случаев легковых автомобилей установлены три кольца: два компрессионных и одно маслосъемное. Компрессионные кольца обычно «сплошные» в сечении, а маслосъемные имеют прорезь, в которой устанавливается пружина, снаружи у них кромка для съема и разрезы для удаления масла. Благодаря такой конструкции кольца пружинят и плотно прилегают к стенкам цилиндра.

Компрессионные кольца обычно «сплошные» в сечении, а маслосъемные имеют прорезь, в которой устанавливается пружина, снаружи у них кромка для съема и разрезы для удаления масла. Благодаря такой конструкции кольца пружинят и плотно прилегают к стенкам цилиндра.

Поршень имеет три канавки, ширина которых на сотые доли миллиметра больше толщины поршневых колец. Поэтому кольца всегда зафиксированы и имеют свободу движения, плотно закрывая зазор.

Когда в поршневых канавках скапливается нагар или кокс, он играет роль клея. Кольца просто приклеиваются к канавкам, теряют подвижность и не могут упруго прижиматься к стенкам цилиндра, происходит нарушение плотности сопряжения пары поршень/цилиндр. Это явление называется залеганием или закоксовкой. Почему залегают кольца, разобрались, теперь узнаем, как это все диагностировать.

Признаки залегших колец

Ранее выяснили, что, когда залегли кольца в двигателе, нарушается герметичность прилегания поршня к цилиндру. Из этого следует, что газы из камеры сгорания частично «пролетают» в образовавшийся зазор, не выполняя полезной работы, попадают в картер.

Симптомы, что залегли кольца, обуславливаются главным образом падением компрессии в камере сгорания из-за зазоров между поршневым стаканом и стенкой гильзы. Проблемы начинаются с ухудшения динамических характеристик автомобиля. Двигатель плохо реагирует на работу с педалью газа. Это основной признак.

Если залегли маслосъемные кольца, пленка смазки остается на внутренней поверхности цилиндра (кстати, компрессионные кольца залегают гораздо реже). Во время рабочего хода поршня, когда воспламеняются пары горючего, смазывающая жидкость сгорает. Масло расходуется на угар, а из выхлопной трубы идет дым синеватого цвета. Это второй признак.

Затрудненный запуск двигателя в любую погоду – еще один признак залегших колец. Коленвал с противовесами имеет большую массу, чтобы его провернуть нужно значительное усилие. К тому же масло стекло в поддон картера, на первых оборотах сила трения также препятствует движению поршня. Если один или несколько цилиндров не работают, пуск затруднен.

Увеличенный расход топлива также может быть признаком, что в двигателе залегли кольца. Из-за зазора между поршнем и цилиндром энергия горючего не используется полностью: компрессия недостаточна. Поэтому бортовой компьютер завышает обогащение топливовоздушной смеси, чтобы компенсировать недостаток тяги. Это приводит к перерасходу горючего.

Чем опасна ситуация, когда залегли кольца в двигателе

Главная опасность в том, что когда залегли поршневые кольца, двигатель функционирует в нештатном режиме:

- неполное сгорание топлива, образование нагара;

- сбой работы отдельных цилиндров;

- выхлопные газы проникают в картер, деструкция масла;

- масло сгорает, образовывая лаки и нагар.

Эти, кажущиеся незначительными, неисправности приводят к серьезным проблемам и дорогому ремонту.

Попадая в поддон картера, агрессивные выхлопные газы вступают в реакцию с маслом. Химический состав смазывающей жидкости изменяется, оно не может выполнять свои функции. В результате ускоряется износ трущихся деталей, ухудшается отвод тепла.

В результате ускоряется износ трущихся деталей, ухудшается отвод тепла.

Масло, не убранное залегшим маслосъемным кольцом, сгорает, провоцируя локальный перегрев деталей. При длительной эксплуатации в таком режиме появятся задиры на гильзе и юбке поршня. Сгорая, масло оставляет нагар, из-за которого часто возникает детонация, возможен прогар поршня.

Что делать, если залегли кольца в двигателе

Ответ на данный вопрос банален: если довели двигатель своего «железного скакуна» до такого состояния, что залегли кольца, надо их раскоксовать — скажут на любом форуме. Для этого необходимо удалить нагар из поршневых канавок. Раскоксовку можно делать тремя способами:

- механическим очищением нагара,

- химическим растворением кокса,

- при помощи специальных присадок в топливо.

Рассмотрим каждую процедуру подробнее. «Народные способы», связанные с риском повредить прокладки и сальники современного автомобильного мотора, упоминать не будем.

Механическая раскоксовка

Этот способ подразумевает частичную или полную разборку двигателя, потому что поршни, на которых залегли кольца, необходимо извлечь. Очищать детали нужно вручную, используя мягкие щетки, ветошь и растворитель, керосин или ацетон.

Места, до которых трудно добраться щеткой, необходимо тщательно прочистить с помощью небольших кусочков ваты или ветоши смоченных в растворителе. Мастера часто используют пинцеты и другие приспособления, чтобы удалить весь нагар. Только в этом случае раскоксовка считается качественной.

Данный способ требует хорошего знания устройства авто, и силового агрегата в частности. Нужно ведь не только разобрать, но и потом правильно собрать мотор. Это причина, почему лучше доверить такую работу профессиональным автослесарям, хоть это и немалостоящее удовольствие.

Химическая раскоксовка

Этот способ поможет, если залегли маслосъемные кольца, а что делать не знаете – нет ни навыков, ни инструментов, чтобы разбирать двигатель, и нет возможности обратиться в автосервис. Чтобы раскоксовать мотор с помощью химии, нужно только уметь выкручивать свечи зажигания.

Чтобы раскоксовать мотор с помощью химии, нужно только уметь выкручивать свечи зажигания.

Алгоритм химической раскоксовки залегших колец:

- Прогреть двигатель до 80-90 °C.

- Отсоединить провода питания, вывернув свечи.

- Вывесить ведущий мост.

- Рычаг КПП установить на максимальную скорость.

- Провернуть коленвал так, чтобы все поршни встали в среднее положение.

- Залить в цилиндры по 40 мл средства, завернуть свечи.

- Подождать 60 минут, временами поворачивая вперед-назад ведущие колеса.

- Убедившись, что вся жидкость просочилась вниз, запустить мотор на час в режиме ХХ.

- Заменить масло и масляный фильтр.

- Проехать 20-30 км с нагрузкой около 3000 оборотов.

Главные недостатки этого способа:

- Нет возможности надежно проконтролировать, насколько хорошо удален кокс.

- Агрессивная химия может повредить уплотнители и сальники двигателя.

Раскоксовка с помощью присадок

Это наиболее простой и безопасный вариант чистки двигателя, если залегли кольца, а что делать вы не знаете. Достаточно добавить в топливо или моторное масло специальную присадку – не нужно ничего выкручивать-закручивать, вывешивать и ждать. Просто и удобно. Сегодня на рынке представлены средства импортного и отечественного производства. Бренды из стран ЕС и США традиционно пользуются авторитетом, но относительно дороги. Продукция отечественных производителей дешевле, и часто не уступает западным аналогам.

Достаточно добавить в топливо или моторное масло специальную присадку – не нужно ничего выкручивать-закручивать, вывешивать и ждать. Просто и удобно. Сегодня на рынке представлены средства импортного и отечественного производства. Бренды из стран ЕС и США традиционно пользуются авторитетом, но относительно дороги. Продукция отечественных производителей дешевле, и часто не уступает западным аналогам.

Например, российская компания «Супротек» разработала линейку триботехнических составов, которые позволяют комплексно очистить мотор автомобиля. Промывки быстро удаляют самые стойкие загрязнения, а присадки в бензин и моторное масло поддерживают эффект «чистого двигателя» на протяжении длительного времени. «Очиститель топливной системы» Suprotec комплексно промывает камеру сгорания и топливную систему бензиновых моторов. Промывка добавляется в топливный бак. Ввиду высокой химической активности рекомендуется для разовой очистки, когда заметили симптомы, что залегли кольца в двигателе. Средство эффективно удаляет все виды нагаров из камеры сгорания, устраняя связанные с ними проблемы.

Средство эффективно удаляет все виды нагаров из камеры сгорания, устраняя связанные с ними проблемы.

Чтобы закрепить эффект от «Очистителя топливной системы», рекомендуется использовать «Долговременную промывку двигателя» от «Супротек». Состав заливается в маслозаливную горловину. Это средство работает медленнее, но способно удалить самые стойкие отложения, к тому же оно абсолютно безопасно для резиновых и полимерных деталей. Из-за постепенного характера действия промывку необходимо добавлять в масло приблизительно за 200 километров до плановой замены масла.

Отличные результаты в профилактике такого явления как залегание поршневых колец показал триботехнический состав Suprotec Active. Эта присадка для добавления в моторное масло борется с корнем проблемы – она оптимизирует зазоры в узле кольцо-канавка-гильза. Это улучшает съем смазки со стенок цилиндра, препятствуя образованию нагара.

Конечно, совсем «убитый» двигатель никакая химия не спасет. Но если не запускать состояние автомобиля, в общем, и силового агрегата, в частности – вполне можно обойтись регулярным добавлением присадок в топливный бак или масляную систему. Это дешевле, чем ремонтировать мотор, когда залегли кольца или образовались задиры в ЦПГ.

Это дешевле, чем ремонтировать мотор, когда залегли кольца или образовались задиры в ЦПГ.

Советы по профилактике

Основные причины закоксовки двигателя известны, она возможна, если:

- автомобиль несколько месяцев простоял без движения, а потом его начали эксплуатировать,

- постоянно совершаются только короткие поездки, когда мотор не успевает полностью прогреться;

- используется некачественное моторное масло, либо регулярно превышается интервал замены.

Значит, чтобы снизить риск залегания поршневых колец, нужно придерживаться несложных правил:

- Если машина долго простояла без движения, замените масло, прежде чем начнете на ней ездить.

- Время от времени совершайте длительные поездки, чтобы мотор прогрелся, и отложения полностью выгорели.

- Заливайте только рекомендованные производителем автомобиля сорта моторных масел.

Помните, что любую проблему легче предупредить, чем потом с ней бороться.

Признаки, причины и решения, если залегли кольца

Варианты решений расположены в порядке возрастания сложности выполнения. Если не помогает первый вариант, значит, проблема слишком серьезная.

Если не помогает первый вариант, значит, проблема слишком серьезная.

Признаки проблемы | Причина | Решение |

Падение компрессии. | Газы «пролетают» в зазор между поршнем и гильзой. | 1. Использовать «Очиститель топливной системы» Suprotec, или «Долговременную промывку двигателя». 2. Выполнить химическую или механическую раскоксовку. |

Из выхлопной трубы идет сизый дым. | Масло остается на стенках цилиндра и сгорает с топливом. | |

Затруднен пуск двигателя. | Мотор троит, недостаточная сила, чтобы провернуть коленвал. | |

Расход горючего увеличился. | Из-за троения ЭБУ повышает обогащение топливовоздушной смеси. |

Раскоксовка двигателя полезная информация

Раскоксовка двигателя — это самая распространенная процедура по восстановлению первоначальных характеристик двигателя.

Обычно её проводят весной и осенью, совмещая с заменой масла.

Основной причиной образования кокса и нагара является некачественное топливе, которое мы покупаем даже на самых брендовых заправках. Работа двигателя на таком топливе сопровождается усиленным нагарообразованием в камере сгорания. Постепенно днища поршней, клапана и стенки камеры сгорания обрастают нагаром и углеродистыми отложениями от несгоревшего топлива. Ухудшается теплоотвод. Поршневые кольца закоксовываются и теряют подвижность.

Также нагарообразованию способствуют наличие специальных металлосодержащих присадок в топливе (для повышения октанового или цетанового числа топлива), а также разложение и окисление масла попадающего в камеру сгорания.

Частая езда на непрогретом двигателе с небольшой нагрузкой, езда на малых оборотах, стояние в пробках, зимняя езда — все это способствует интенсивному накоплению нагара на поверхностях деталей камеры сгорания.

Излишне большое количество нагара ведет к появлению детонационных явлений, что уменьшает мощность двигателя и увеличивает потери на трение и износ цилиндропоршневой группы и кривошипно-шатунного механизма двигателя. Кроме того, уменьшаются проходные сечения впускных и выпускных клапанов. Нагар, попавший под клапан, ведет к его неплотной посадке в седло, отчего клапан со временем прогорает. Неплотное закрытие клапанов приводит также к значительному падению компрессии, соответственно — потере мощности.

Кроме того, уменьшаются проходные сечения впускных и выпускных клапанов. Нагар, попавший под клапан, ведет к его неплотной посадке в седло, отчего клапан со временем прогорает. Неплотное закрытие клапанов приводит также к значительному падению компрессии, соответственно — потере мощности.

Толстый слой отложений на клапанах существенно ухудшает свойства двигателя. Особенно опасны отложения на обратной стороне тарелки впускного клапана: они действуют как губка и впитывают в себя топливо. Двигатель вынужден работать на обедненной смеси. В результате возможно детонационное сгорание топливной смеси и повреждения двигателя.

В канавках поршневых колец, на боковой поверхности поршня и стенках цилиндров образуются среднетемпературные отложения лаки. Нагар и лак на верхней кромке поршня ускоряют износ цилиндра.

- Лак в поршневых канавках и попавший туда выкрошившийся нагар лишают подвижности поршневые кольца, уменьшая компрессию;

- Начинает увеличиваться расход масла на угар;

- Когда же отложения полностью заполняют зазор между поршневой канавкой и кольцом, его распирает, давление на стенки цилиндра резко возрастает, износ гильзы цилиндра и колец ускоряется, и даже могут возникнуть задиры на стенках гильзы;

- Маслосъёмные поршневые кольца уже не могут снять масло со стенок цилиндров идеально чисто.

В результате часть масла попадает в камеру сгорания, что еще более увеличивает образование нагара.

В результате часть масла попадает в камеру сгорания, что еще более увеличивает образование нагара.

Процесс происходит по нарастающей, приводя к падению компрессии в цилиндрах, снижению мощности двигателя, плохому запуску, перерасходу топлива и масла, увеличению токсичности отработавших газов.

Коксование также является причиной ускоренного износа цилиндропоршневой группы. В критических случаях при сильных нагарообразованиях возможен самозапуск двигателя после остановки, т.к. объем камеры сгорания заметно уменьшается и частицы нагара продолжая тлеть, воспламеняют топливо и двигатель продолжает работать.

А ещё этому негативному процессу способствуют следующие вещи:

- долгая стоянка автомобиля;

- использование некачественного масла;

- несвоевременная его замена;

- перегрев двигателя;

- работа двигателя на повышенном тепловом режиме (плохо работает термостат, мал уровень охлаждающей жидкости, засорена система охлаждения и т.

д.)

д.) - и т.д. и т.п.

Суть раскоксовки заключается в разрыхлении нагара и его удалении.

Для этого используются различные химические средства, которых сейчас много появилось в продаже, и разные технологии этого процесса.

Способы раскоксовки двигателя можно условно разделить на два типа:

- «Мягкая» очистка подразумевает очистку от нагара только поршневых колец двигателя, поскольку очищающий состав (промывка масляной системы с эффектом раскоксовки колец) добавляется в моторное масло за 100-200 км до его замены. Вплоть до самой смены масла двигатель нужно эксплуатировать в щадящем режиме, избегая эксплуатации на максимальных оборотах. По замыслу производителей таких препаратов, химический состав раскоксователя должен аккуратно воздействовать на нижние маслосъемные поршневые кольца, которые чаще всего подвержены залеганию.

- «Жесткая» очистка заключается в заливке определённой «автохимии» в цилиндры двигателя через свечные отверстия.

На данный момент это самый действенный вариант раскоксовки, который активно используется как автовладельцами самостоятельно, так и в автосервисах.

На данный момент это самый действенный вариант раскоксовки, который активно используется как автовладельцами самостоятельно, так и в автосервисах.

Суть этой методики довольно проста:

1 — автомобиль ставится горизонтально, двигатель прогревается до рабочей температуры, после чего выкручиваем свечи или снимают форсунки.

2 — ставим все поршни примерно в среднее положение. (Поддомкрачиваем переднее колесо на переднеприводных авто или заднее на заднеприводных и включаем 5-ю передачу, прокручиваем двигатель за это колесо, определяя положение поршней подходящей отвёрткой через свечные отверстия. У кого есть «храповичный» ключ, тем ещё легче.)

3 — через свечные отверстия заливаем в цилиндры средство для раскоксовки согласно инструкции. Свечные колодцы при этом рекомендуется закрыть, слегка наживив свечи, чтобы двигатель остывал дольше и более полно воссоздался эффект «паровой бани», при котором нагар лучше откисает и размягчается.

4 — отключаем зажигание.

5 — в течении 10-15 мин. происходит «размачивание» нагара у поршневых колец. Но эти 15 мин. мы не сидим сложа руки, а помогаем жидкости добраться до колец. Для этого пошевеливаем поршни вверх — вниз, поворачивая вывешенное колесо вправо-влево на 5-10 градусов. Только не надо дёргать колесо без остановки все эти 15 мин. Пошевелили 4-5 раз, 2-3 мин. отдохнули и т.д.

6 — делаем прокрутку двигателя стартёром в течении 5-10 сек. (не забыв выключить передачу!!!) Нужно это для того, что бы выбросить из цилиндров оставшуюся там жидкость. Обычно свечные отверстия накрывают ветошью, чтобы грязь сильно не разлеталась из отверсий и не заляпала все подкапотное пространство.

Если этого не сделать и закрутить свечи, то при заводке может произойти гидроудар, который повредит двигатель!!!

7 — собираем всё обратно и заводим двигатель, помогая ему педалью газа, т.к. заводиться после этих процедур он будет с трудом. Не пугайтесь, когда из выхлопной трубы повалит жуткого запаха дым, так и должно быть. После заводки дайте мотору поработать на повышенных оборотах 10-15 минут.

После заводки дайте мотору поработать на повышенных оборотах 10-15 минут.

После этого можете ехать. Первые 5-10 км будете ещё пугать людей дымом, потом всё пройдёт.Километров через 200 пробега начинайте следить за расходом масла и сравнивать что было и что стало. Полезно для сравнения померить компрессию до раскоксовки и после, опять же километров через 200. Почему не сразу, потому что, бывает, кольца расходятся только через некоторое время.

8 — После этого требуется поменять масло.

В идеале лучше применять эти два способа совместно:

- Добавить в моторное масло промывку масляной системы с эффектом раскоксовки колец. Проехать 100-200км

- После этого дсделать «жесткую» раскоксовку цилиндров.

- И обязательно поменять масло.

В нашем интернет-магазине можно приобрести следующие средства для полноценной раскоксовки двигателя:

Присадки Хадо для раскоксовки цилиндров

(для вашего удобства ссылки на названии товара и его фото будут открываться в новом окне)

ПРИСАДКА ДЛЯ РАСКОКСОВКИ КОЛЕЦ ХАДО VERYLUBE АНТИКОКС (ТУБА 10 МЛ)

СРЕДСТВО ДЛЯ РАСКОКСОВКИ ДВИГАТЕЛЯ ХАДО АНТИКОКС АЭРОЗОЛЬ 320МЛ

VERYLUBE РАСКОКСОВКА ДЛЯ ДВИГАТЕЛЕЙ

Присадки для промывки масляной системы двигателя

МОЮЩАЯ ПРИСАДКА В МАСЛО ДЛЯ РАСКОКСОВКИ ПОРШНЕВЫХ КОЛЕЦ ХАДО ATOMEX TOTALFLUSH

ПРИСАДКА ДЛЯ ПРОМЫВКИ ДВИГАТЕЛЯ XADO VITAFLUSH

Нам важно Ваше мнение по прочитанному материалу. Если Вам есть что сказать — пишите комментарии.

Если Вам есть что сказать — пишите комментарии.

Раскоксовка двигателя водородом в Нижнем Новгороде.

Раскоксовка двигателя водородом в Нижнем Новгороде представляет собой очень важную услугу для каждого автомобилиста, кто заботится о своем железном коне. И важно ее делать своевременно, для большей эффективности и продления службы мотора, а так же дабы избежать капитального ремонта с его финансовыми и временными потерями. Раскоксовка двигателя представляет собой очистку внутренних деталей от углеродного нагара, образующегося во время эксплуатации из машинного масла, смазочных материалов, бензина. Чем больше пробег, тем больше нагара, как следствие теряется мощность, повышается расход топлива и в конечном итоге вынужденный ремонт.Чтобы максимально снизить образование в моторе углеродных осадков необходимо.

- Применять только качественное масло.

- Заливать по возможности проверенное, качественное топливо.

- Регулярно проводить замену масла.

- Троение мотора.

- Запах гари, наличие сизого или черного дыма из выхлопной системы.

- Проблемы с запуском.

- Повышение расхода топлива.

- Снижение мощности, падение оборотов.

Водородная раскоксовка двигателя

Современный метод, ставший стандартом в Западной Европе и США. Основан на химической реакции, абсолютно безопасен, требует примерно пол часа времени, к тому же данный метод максимально мобилен благодаря передвижной установке. Помогает даже при сильной закоксованности, а его стоимость значительно ниже чем любые альтернативные варианты решения проблемы. Не нужно ничего разбирать, снимать, чистка ДВС пиролизов очень эффективна.

Помогает даже при сильной закоксованности, а его стоимость значительно ниже чем любые альтернативные варианты решения проблемы. Не нужно ничего разбирать, снимать, чистка ДВС пиролизов очень эффективна. В отличие от химической очистки, которая смывает кокс, зачастую только верхний слой, в случае с водородом реакция пиролиза физически и полностью уничтожает налет. К тому же она очищает клапана, катализаторы, клапана егр. Горение водорода под давлением воздействует только на углеродные отложения, не вступая в реакцию ни с какими другими элементами. Остатки выводятся через выхлопную систему.

Другие способы раскоксовки двигателя

Существует метод мягкой очистки. Или частичной. Основан он на применении химических элементов, которые добавляются в моторное масло перед его заменой и осуществляют обкатку на низких оборотах примерно в 200 км пробега. Минусы данного метода в том, что очищаются только определенные детали, при этом камера сгорания не затрагивается вовсе, снимается лишь поверхностный слой осадков. Данное решение подходит для профилактики.

Данное решение подходит для профилактики. Химическая раскоксовка. Довольно жесткий устаревший способ, популярный до появление водородной очистки двигателя. Мотор хорошо прогревается, выкручиваются свечи, после чего в каждый цилиндр заливается химическая смесь. Самих реагентов на рынке очень много, все они разнятся по своим параметрам, эффективности и цене.

Минус данного способа – слабый результат. Он помогает лишь на начальный стадиях закоксованности, а это случается редко, так как автовладелец обычно не задумывается об удалении углеродных отложений пока не столкнется с проблемами в виде троения, падения оборотов и т.д.. Процесс коксования

— обзор

5.4.2 Коксование

С другой стороны, замедленное коксование, вероятно, останется рабочей лошадкой процессов термического крекинга в обозримом будущем. На основе успешного аналогичного применения в нагревателях замедленного коксования были разработаны методы оперативного удаления трещин и коксоудаления.

Работа нагревателя установки коксования (в установках замедленного коксования и в установках висбрекинга) улучшается за счет растрескивания труб нагревателя установки коксования на линии путем добавления автономной трубы к трубам нагревателя установки коксования. Когда необходимо отслоить прямую трубу, поток направляется в автономную трубу, обеспечивая полную работу нагревателя установки для коксования. В качестве альтернативы, пластина зоны, стойкая к теплопередаче, подвижно установлена в излучающей секции нагревателя установки для коксования. Перемещая пластину зоны из рабочего положения в положение отслаивания и регулируя температуру множества горелок, можно снизить температуру труб в зоне отслаиваемой излучающей секции нагревателя, в то время как температура в оставшейся части зоны лучистой части обогревателя полностью работоспособны.

Когда необходимо отслоить прямую трубу, поток направляется в автономную трубу, обеспечивая полную работу нагревателя установки для коксования. В качестве альтернативы, пластина зоны, стойкая к теплопередаче, подвижно установлена в излучающей секции нагревателя установки для коксования. Перемещая пластину зоны из рабочего положения в положение отслаивания и регулируя температуру множества горелок, можно снизить температуру труб в зоне отслаиваемой излучающей секции нагревателя, в то время как температура в оставшейся части зоны лучистой части обогревателя полностью работоспособны.

Процесс замедленного коксования останется предпочтительным вариантом повышения качества остатков из-за его способности обрабатывать самые тяжелые и загрязненные виды нефти. Во всем мире примерно одна треть недавно установленных заводов по переработке остатков включает установки замедленного коксования. Несмотря на то, что этот процесс является зрелым, в последние годы было выполнено множество разработок, в том числе:

- 1.

Разработка автоматических устройств контроля коксового барабана, позволяющих оператору безопасно выполнять процедуру коксоудаления из удаленного места.

- 2.

Понимание параметров процесса, которые влияют на выход, качество продуктов коксования и качество кокса (например, дробь кокса).

- 3.

Проектирование и эксплуатация основного оборудования, в частности коксовых барабанов (позволяющих сократить циклы коксования) и нагревателя замедленного коксования (оперативное отслаивание / коксоудаление и минимизация коксования в трубах печи).

Учитывая необходимость расширения переработки тяжелого сырья (Swain, 2002; Hsu and Robinson, 2006; Gary et al., 2007; Speight, 2007), необходимо будет включить операционную гибкость в конструкцию установки замедленного коксования и сделать несколько ключевых вариантов оборудования с учетом долгосрочных целей. В недавних проектах и предложениях по лицензированию нефтеперерабатывающие заводы также включают в свои проекты уникальные долгосрочные соображения (Wodnik and Hughes, 2005). Например, в некоторых местах намеренно оставляют место на участке и определяют критерии проектирования вокруг установки для коксования, чтобы упростить размещение дополнительной пары коксовых барабанов с минимальным устранением узких мест на существующих активах.Это решение основано на будущих планах строительства либо еще одной технологической линии по производству высокосернистой нефти, либо на других проектах по увеличению количества сырья для коксования, доступного с существующих установок нефтепереработки. Эти подразделения используют преимущество работы в сети и генерируют прибыль, чтобы помочь оплачивать будущие проекты расширения. Включение рециркуляции дистиллята в схему обработки или, по крайней мере, проектирование установки для коксования с тем, чтобы технологию рециркуляции можно было добавить позже с минимальными затратами, — это еще одна возможная стратегия проектирования.

Например, в некоторых местах намеренно оставляют место на участке и определяют критерии проектирования вокруг установки для коксования, чтобы упростить размещение дополнительной пары коксовых барабанов с минимальным устранением узких мест на существующих активах.Это решение основано на будущих планах строительства либо еще одной технологической линии по производству высокосернистой нефти, либо на других проектах по увеличению количества сырья для коксования, доступного с существующих установок нефтепереработки. Эти подразделения используют преимущество работы в сети и генерируют прибыль, чтобы помочь оплачивать будущие проекты расширения. Включение рециркуляции дистиллята в схему обработки или, по крайней мере, проектирование установки для коксования с тем, чтобы технологию рециркуляции можно было добавить позже с минимальными затратами, — это еще одна возможная стратегия проектирования.

Технология рециркуляции дистиллятов увеличивает гибкость рабочего блока.Помимо увеличения продолжительности работы печи и увеличения выхода жидких продуктов, можно использовать рециркуляцию дистиллята для выборочного увеличения количества желаемых жидких продуктов из установки для коксования. Это достигается за счет изменения диапазона кипения циркулирующего материала. Такое избирательное увеличение выхода продукта позволяет установке для коксования легко адаптироваться к колебаниям спроса на продукт. Кроме того, по мере расширения предшествующих установок становится доступным дополнительное сырье для установки для коксования; почти всегда экономически желательно сократить рециркуляцию дистиллята и увеличить скорость подачи свежего сырья в установку.

Это достигается за счет изменения диапазона кипения циркулирующего материала. Такое избирательное увеличение выхода продукта позволяет установке для коксования легко адаптироваться к колебаниям спроса на продукт. Кроме того, по мере расширения предшествующих установок становится доступным дополнительное сырье для установки для коксования; почти всегда экономически желательно сократить рециркуляцию дистиллята и увеличить скорость подачи свежего сырья в установку.

В последнее время были успешно спроектированы и построены коксовые установки для обработки большого количества (от 40 до 60%) пека деасфальтирующего раствора в сырье (Wodnik and Hughes, 2005). Использование остатков асфальта из существующей установки деасфальтизации растворителем может улучшить общую экономику нефтепереработки за счет преобразования большей части пека в более ценное транспортное топливо. Некоторые нефтеперерабатывающие заводы работают и / или проектируют свои коксовые установки для заблокированного типа работы. Благодаря этой стратегии заводы могут перерабатывать как топливо, так и сырье анодного кокса.В зависимости от наличия сырой нефти и рыночных условий эти установки коксования будут перерабатывать кислые остатки для производства топливного кокса в течение определенного времени, а затем переключаться на прогон сладких остатков для производства анодного кокса.

Благодаря этой стратегии заводы могут перерабатывать как топливо, так и сырье анодного кокса.В зависимости от наличия сырой нефти и рыночных условий эти установки коксования будут перерабатывать кислые остатки для производства топливного кокса в течение определенного времени, а затем переключаться на прогон сладких остатков для производства анодного кокса.

нефтепереработка | Определение, история, процессы и факты

История

Перегонка керосина и нафты

Переработка сырой нефти обязана своим происхождением успешному бурению первых нефтяных скважин в Онтарио, Канада, в 1858 году и в Титусвилле, штат Пенсильвания, США.S., в 1859 году. До этого времени нефть была доступна только в очень небольших количествах за счет естественного просачивания подповерхностной нефти в различных областях по всему миру. Однако такая ограниченная доступность ограничивала использование нефти в медицинских и специальных целях. С открытием «каменной нефти» на северо-западе Пенсильвании сырая нефть стала доступной в достаточном количестве, чтобы вдохновить на разработку крупномасштабных систем переработки. На самых ранних нефтеперерабатывающих заводах использовались простые перегонные установки, или «кубы», для разделения различных компонентов нефти путем нагревания смеси сырой нефти в емкости и конденсации образовавшихся паров в жидкие фракции.Первоначально основным продуктом был керосин, который оказался более распространенным, более чистым ламповым маслом и более стабильным качеством, чем китовый жир или животный жир.

На самых ранних нефтеперерабатывающих заводах использовались простые перегонные установки, или «кубы», для разделения различных компонентов нефти путем нагревания смеси сырой нефти в емкости и конденсации образовавшихся паров в жидкие фракции.Первоначально основным продуктом был керосин, который оказался более распространенным, более чистым ламповым маслом и более стабильным качеством, чем китовый жир или животный жир.

Самым низкокипящим сырьем из перегонного куба была прямогонная нафта, предшественник необработанного бензина (бензина). Его первоначальное коммерческое применение было в первую очередь в качестве растворителя. Было обнаружено, что высококипящие материалы эффективны в качестве смазочных материалов и жидкого топлива, но поначалу они были в основном новинками.

Совершенствование методов бурения нефтяных скважин быстро распространилось на Россию, и к 1890 году нефтеперерабатывающие заводы уже производили большие количества керосина и мазута.Развитие двигателя внутреннего сгорания в последние годы 19 века создало небольшой рынок сырой нафты. Но развитие автомобилей на рубеже веков резко увеличило спрос на качественный бензин, и это, наконец, предоставило пристанище нефтяным фракциям, которые были слишком летучими для включения в керосин. По мере роста спроса на автомобильное топливо были разработаны методы непрерывной перегонки сырой нефти.

Переход на легкое топливо

После 1910 года спрос на автомобильное топливо стал превышать потребности рынка в керосине, и нефтепереработчики были вынуждены разрабатывать новые технологии для увеличения выхода бензина. Самый ранний процесс, называемый термическим крекингом, заключался в нагревании более тяжелых масел (для которого требовалось мало рыночных требований) в реакторах под давлением и, таким образом, крекинге или расщеплении их больших молекул на более мелкие, которые образуют более легкие и более ценные фракции, такие как бензин, керосин и легкое промышленное топливо. Бензин, полученный путем крекинга, лучше работает в автомобильных двигателях, чем бензин, полученный прямой перегонкой сырой нефти. Разработка более мощных авиационных двигателей в конце 1930-х годов вызвала потребность в повышении характеристик сгорания бензина и стимулировала разработку топливных присадок на основе свинца для улучшения характеристик двигателя.

Бензин, полученный путем крекинга, лучше работает в автомобильных двигателях, чем бензин, полученный прямой перегонкой сырой нефти. Разработка более мощных авиационных двигателей в конце 1930-х годов вызвала потребность в повышении характеристик сгорания бензина и стимулировала разработку топливных присадок на основе свинца для улучшения характеристик двигателя.

В 1930-е годы и во время Второй мировой войны сложные процессы очистки с использованием катализаторов привели к дальнейшему повышению качества транспортного топлива и дальнейшему увеличению его поставок.Эти усовершенствованные процессы, включая каталитический крекинг тяжелых масел, алкилирование, полимеризацию и изомеризацию, позволили нефтяной промышленности удовлетворить потребности в высокопроизводительных боевых самолетах и, после войны, поставлять все большее количество транспортного топлива.

1950-е и 60-е годы вызвали большой спрос на авиакеросин и высококачественные смазочные масла. Продолжающийся рост спроса на нефтепродукты также усилил потребность в переработке более широкого ассортимента сырой нефти в высококачественные продукты. Каталитический риформинг нафты заменил более ранний процесс термического риформинга и стал ведущим процессом улучшения качества топлива для удовлетворения потребностей двигателей с более высокой степенью сжатия. Гидрокрекинг, процесс каталитического крекинга, проводимый в присутствии водорода, был разработан как универсальный производственный процесс для увеличения выхода бензина или реактивного топлива.

Каталитический риформинг нафты заменил более ранний процесс термического риформинга и стал ведущим процессом улучшения качества топлива для удовлетворения потребностей двигателей с более высокой степенью сжатия. Гидрокрекинг, процесс каталитического крекинга, проводимый в присутствии водорода, был разработан как универсальный производственный процесс для увеличения выхода бензина или реактивного топлива.

К 1970 году нефтеперерабатывающая промышленность прочно утвердилась во всем мире. Поставка сырой нефти для переработки в нефтепродукты достигла почти 2.3 миллиарда тонн в год (40 миллионов баррелей в день), с основной концентрацией нефтеперерабатывающих заводов в большинстве развитых стран. Однако, когда мир осознал влияние промышленного загрязнения на окружающую среду, нефтеперерабатывающая промышленность стала основным направлением изменений. Нефтепереработчики добавили установки гидроочистки для извлечения соединений серы из своих продуктов и начали производить большие количества элементарной серы. Сточные воды и выбросы углеводородов и продуктов сгорания в атмосферу также стали предметом повышенного технического внимания.Кроме того, пристальному вниманию подверглись многие очищенные продукты. Начиная с середины 1970-х годов, нефтепереработчики в Соединенных Штатах, а затем и во всем мире были обязаны разрабатывать методы производства высококачественного бензина без использования свинцовых присадок, а начиная с 1990-х годов от них требовалось вложить значительные средства в полное производство бензина. изменение состава транспортного топлива с целью минимизации выбросов в окружающую среду. Из отрасли, которая когда-то производила единственный продукт (керосин) и утилизировала нежелательные побочные продукты любым возможным способом, нефтепереработка превратилась в одну из наиболее строго регулируемых отраслей обрабатывающей промышленности в мире, тратя значительную часть своих ресурсов на сокращение его влияние на окружающую среду, поскольку он обрабатывает около 4.6 миллиардов тонн сырой нефти в год (примерно 80 миллионов баррелей в день).

Сточные воды и выбросы углеводородов и продуктов сгорания в атмосферу также стали предметом повышенного технического внимания.Кроме того, пристальному вниманию подверглись многие очищенные продукты. Начиная с середины 1970-х годов, нефтепереработчики в Соединенных Штатах, а затем и во всем мире были обязаны разрабатывать методы производства высококачественного бензина без использования свинцовых присадок, а начиная с 1990-х годов от них требовалось вложить значительные средства в полное производство бензина. изменение состава транспортного топлива с целью минимизации выбросов в окружающую среду. Из отрасли, которая когда-то производила единственный продукт (керосин) и утилизировала нежелательные побочные продукты любым возможным способом, нефтепереработка превратилась в одну из наиболее строго регулируемых отраслей обрабатывающей промышленности в мире, тратя значительную часть своих ресурсов на сокращение его влияние на окружающую среду, поскольку он обрабатывает около 4.6 миллиардов тонн сырой нефти в год (примерно 80 миллионов баррелей в день).

Что такое коксующийся уголь — Aspire Mining Limited

Коксующийся уголь, также известный как металлургический уголь, используется для производства кокса, одного из основных незаменимых материалов для производства стали.

В мире существует множество разновидностей угля, от бурого угля и лигнита до антрацита. Свойство, которое действительно отличает коксующийся уголь от других углей, — это его способность к спеканию, которая является особым свойством, необходимым для того, чтобы сделать кокс пригодным для производства стали.

Кокс получают путем нагрева коксующихся углей в коксовой печи в восстановительной атмосфере. При повышении температуры уголь становится пластичным, сплавляясь перед повторным затвердеванием в частицы кокса. Это называется процессом спекания. Качество получаемого кокса определяется качеством используемых коксующихся углей, а также условиями эксплуатации коксового завода.

Качество кокса в значительной степени зависит от сорта угля, его состава, содержания минералов и способности размягчаться при нагревании, становиться пластичными и повторно затвердевать в связную массу. Угли битуминозного класса высокой, средней и низкой летучести, обладающие этими свойствами, называются «коксующимися» углями.

Угли битуминозного класса высокой, средней и низкой летучести, обладающие этими свойствами, называются «коксующимися» углями.

Высококачественный коксующийся уголь пользуется большим спросом у производителей стали, которым нужен этот уголь для производства высококачественного кокса и повышения производительности их доменных печей.

Рынок Китая

Китайский рынок коксующегося угля, вероятно, станет крупнейшим потребителем коксующегося угля Ovoot из-за своего размера и близости.

Коксующийся уголь высшего качества, такой как Fat (уголь Ovoot) и первичный уголь, особенно востребован в Китае, в первую очередь из-за низкой доли этих углей в собственных запасах угля Китая, а также из-за растущей потребности в более качественных коксующихся углях в Китае. коксохимическая промышленность.Спрос на эти более качественные коксующиеся угли растет быстрее, чем на их аналоги более низкого качества, поскольку Китай стремится к использованию более крупных доменных печей для достижения более высокой производительности, использования передовых технологий и решения экологических проблем. Например, средний размер доменной печи в Китае составляет 1 000 м 3 , по сравнению с производительностью в Японии 3 814 м 3 . Чем больше доменная печь, тем более качественный требуется кокс, что приводит к увеличению коэффициента смешения сильно спекающегося угля.

Например, средний размер доменной печи в Китае составляет 1 000 м 3 , по сравнению с производительностью в Японии 3 814 м 3 . Чем больше доменная печь, тем более качественный требуется кокс, что приводит к увеличению коэффициента смешения сильно спекающегося угля.

Замедленное коксование — фаза IIIС задержкой коксование неуклонно развивалось с начала до середины 1900-х годов, чтобы позволить нефтепереработчикам для преобразования высококипящих остаточных нефтяных фракций в легкие товары например бензин. Фунт за фунт, коксование — самое энергоемкое из всех работа на современном нефтеперерабатывающем заводе. Для нагрева требуется большое количество энергии толстый, некачественный нефтяной остаток от 900 до 950 OF, необходимый для крекинга молекулы тяжелых углеводородов в более легкие и более ценные продукты. Производство кокса

неуклонно росла за последние десять лет, с дальнейшим увеличением

прогноз на обозримое время

будущее.

Исследования микро-, пилотных реакторов и реакторов периодического действия позволят получить

результаты варьируются от необработанных данных до оптимизированных моделей с возможностью

новых технологий.

Этот исследовательский проект должен

найти способы уменьшить количество загрязняющих веществ в коксе, сделав его

лучше подходит для коммерческого использования в металлургической или химической промышленности,

а также способы уменьшить количество серы в бензине и

дизельные фракции. |

Клапаны установок замедленного коксования

Что такое замедленное коксование?

Отсроченное коксование — это часть процесса нефтепереработки для преобразования малоценных остатков тяжелого нефтяного топлива в более ценные продукты — нефтяной кокс и более легкие продукты, такие как СНГ или дизельное топливо.Процесс включает обработку ряда газов, жидкостей и твердых тел при высоких давлениях и температурах до 550 ° C.

Столь высокая температура и летучесть делают коксование потенциально опасным процессом. И безопасность, и надежность зависят от эффективности решений по управлению потоком. Все различные среды, от сырья до продукта, при переменных давлениях и температурах, должны обрабатываться клапанами в установках замедленного коксования. Надежность не является обязательной.

Надежность не является обязательной.

Сколько стоят плохие клапаны?

Плохо спроектированные клапаны позволяют тяжелым остаткам проникать в седло или шток, вызывая заедания, простои и опасные условия.Или они допускают эрозию. Кроме того, неправильно работающие клапаны напрямую влияют на общую стоимость владения.

Если скопление кокса препятствует правильному движению клапана, время цикла увеличивается. Это приводит к значительному снижению эффективности производства. В худшем случае, и поскольку мельчайшие детали имеют значение, один блокирующий клапан может остановить всю установку коксования на техническое обслуживание.

Как выбрать такие ответственные клапаны?

Решения по контролю потока, разработанные для экстремальных условий коксования, доступны сегодня.Надежные клапаны — полностью автоматизированные, герметичные, устойчивые к накоплению кокса и эрозии, обеспечивающие срок службы более шести лет — вот характеристики, которые вам нужны.

Многие нефтеперерабатывающие заводы останавливают свои установки каждые четыре года для капитального ремонта критических сервисных клапанов коксования. Пик затрат на отключение. Однако с помощью клапанов Neles нефтеперерабатывающие заводы могут не только минимизировать риски для безопасности, но и вдвое сократить количество простоев на техническое обслуживание.

Пример: один из наших клиентов в США ввел в эксплуатацию 19 критических клапанов вокруг своего коксового барабана.Первая остановка в ремонте произошла восемь лет спустя, и только четыре из 19 клапанов потребовали обслуживания.

Не все НПЗ достигли таких выдающихся результатов. Но в этом случае клапаны продолжали надежно работать через девять и более лет.

Контроль состояния — ключ к успеху

Одна из причин этого — мониторинг состояния. Рабочие характеристики клапана следует регулярно анализировать. Если у вашего поставщика клапанов есть подходящая технология автоматизированного мониторинга, вы можете вместе решить, какие клапаны нуждаются в обслуживании во время остановов.

Существенным преимуществом современных технологий мониторинга является то, что исправные клапаны остаются неизменными в трубе, что сокращает время простоя и затраты на компоненты.

Быстрая математика для надежных результатов

Обычно затраты на обслуживание составляют примерно треть стоимости нового клапана. Если вы можете увеличить интервалы замены клапанов как минимум до восьми лет — и сократить количество обслуживаемых клапанов — это имеет огромное значение. Попробуй математику.