Как провести хромирование в домашних условиях? 3 технологии покрытия деталей хромом

Статьи и обзоры машин

0

Время прочтения:

Хромирование в домашних условиях производится с целью покрытия уязвимых металлических поверхностей и придания им эстетического вида. Хромирование — это насыщение хромом металлических поверхностей. Этот процесс также можно рассматривать как образование хромированного осадка.

Содержание статьи

- Зачем нужно хромирование?

- Технологии хромирования

- Хромирование своими руками

- Подготовка к хромированию

- Какое оборудование понадобится?

- Состав, технология и правила приготовления электролитического раствора

- Подготовка изделия (детали) к хромированию

- Процесс хромирования

- Особенности технологии

- Некоторые дефекты, с которыми можно столкнуться после хромирования

- Итоги

Зачем нужно хромирование?

Чаще всего к хромированию прибегают автолюбители.

Хромирование влияет не только на внешний вид поверхности. Оно также улучшает эксплуатационные свойства. Функции хромирования перечислены ниже:

- Защитная функция. Слой из хрома обладает хорошей устойчивостью к резким перепадам температуры и улучшает физико-химические свойства покрываемой поверхности. Этот слой защищает поверхность от окисления, добавляя деталям автомобиля и бытовым предметам прочности.

- Декоративная функция.

В результате хромирования получается красивый и оригинальный внешний вид автомобиля (или сувенирного изделия). Детали домашнего интерьера (ручки дверей и потолочные карнизы) также выглядят гораздо более эстетично после хромирования.

В результате хромирования получается красивый и оригинальный внешний вид автомобиля (или сувенирного изделия). Детали домашнего интерьера (ручки дверей и потолочные карнизы) также выглядят гораздо более эстетично после хромирования. - Восстанавливающая функция. Хромирование позволяет продлить срок службы покрываемой поверхности (например, валов и втулок в случае, если глубина износа менее 1 миллиметра). Срок эксплуатации благодаря этому также увеличивается.

- Повышение износоустойчивости. Двигатель внутреннего сгорания после хромирования становится более устойчивым к износу, как и различные мелкие детали (штампы, матрицы, мерильные инструменты).

- Улучшение отражательных свойств. Хромирование отражателей зеркал и других элементов повысит различимость транспортного средства в тёмное время суток, а декоративным элементам позволит отсвечивать, отражая солнечные лучи и свет лампы.

Технологии хромирования

Хромирование деталей в домашних условиях может осуществляться с помощью использования технологий, описанных ниже:

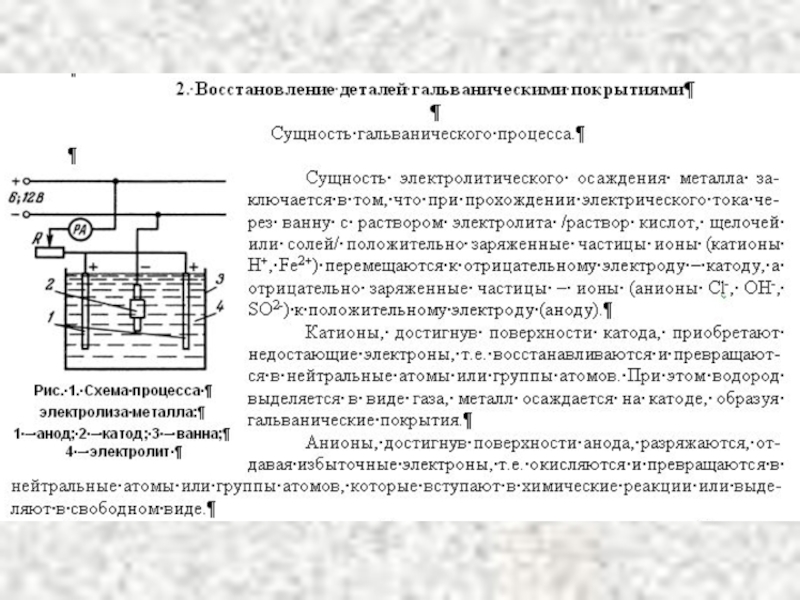

- Гальванический или электролитический метод.

При таком методе атомы хрома из раствора электролита осаждаются на поверхность заготовки при воздействии электрического тока. Этот способ наиболее популярен. Его сфера применения весьма обширна и включает создание изделий с высокими отражающими свойствами. Гальваническое осаждение хрома способствует созданию качественного покрытия, которое обладает высокой устойчивостью к механическим и даже химическим повреждениям.

При таком методе атомы хрома из раствора электролита осаждаются на поверхность заготовки при воздействии электрического тока. Этот способ наиболее популярен. Его сфера применения весьма обширна и включает создание изделий с высокими отражающими свойствами. Гальваническое осаждение хрома способствует созданию качественного покрытия, которое обладает высокой устойчивостью к механическим и даже химическим повреждениям. - Химический или каталитический метод. Он основывается на взаимодействии реагентов и восстановлении хрома из собственных солей. Электрический ток при этом методе не нужен. Слой изначально обладает характерным серым оттенком и нуждается в полировке. Химическое хромирование благодаря присутствию реагентов фосфора позволяет наносить качественный твёрдый слой на изделия сложной формы с полостями. Химическое хромирование в домашних условиях подразумевает соблюдение техники безопасности при работе с токсичными веществами.

- Диффузионный метод.

Напыление хрома в данном случае происходит с помощью гальванической кисти. Этот способ самый компактный и наиболее доступный для самостоятельного хромирования. Контроль толщины и качества покрытия осуществляется только во время самого хромирования.

Напыление хрома в данном случае происходит с помощью гальванической кисти. Этот способ самый компактный и наиболее доступный для самостоятельного хромирования. Контроль толщины и качества покрытия осуществляется только во время самого хромирования.

Хромирование своими руками

Подготовка к хромированию

Выполняя хромирование своими руками в домашних условиях, вы можете столкнуться с выделением токсичных и канцерогенных веществ. Эти вещества могут нанести вред здоровью, поэтому необходимо соблюдать технику безопасности. Перед началом работ выполните действия, перечисленные ниже.

Перед началом работ выполните действия, перечисленные ниже.

- Обеспечьте надёжную вентиляцию помещения, в котором будут выполняться работы по хромированию. В качестве полигона для работ неплохо подойдёт даже обычный гараж. Желательно при возможности организовать принудительную вентиляцию.

- Найдите средства обеспечения личной безопасности (защитные очки и респираторы, а также резиновые перчатки и фартук).

- Заранее подумайте об утилизации отходов, возникших во время процесса. Эти отходы могут быть довольно токсичны.

Помните, что хромовый электролит способен выделять летучие соединения, которые хорошо контактируют с органикой. При этом органика в результате подобного контакта может подвергаться разрушению.

Такие соединения особо опасны для кожи и органов зрения и дыхания. Очки и респиратор — это минимум для хромирования в домашних условиях.

Какое оборудование понадобится?

Для проведения хромирования в домашних условиях потребуется следующий инструментарий:

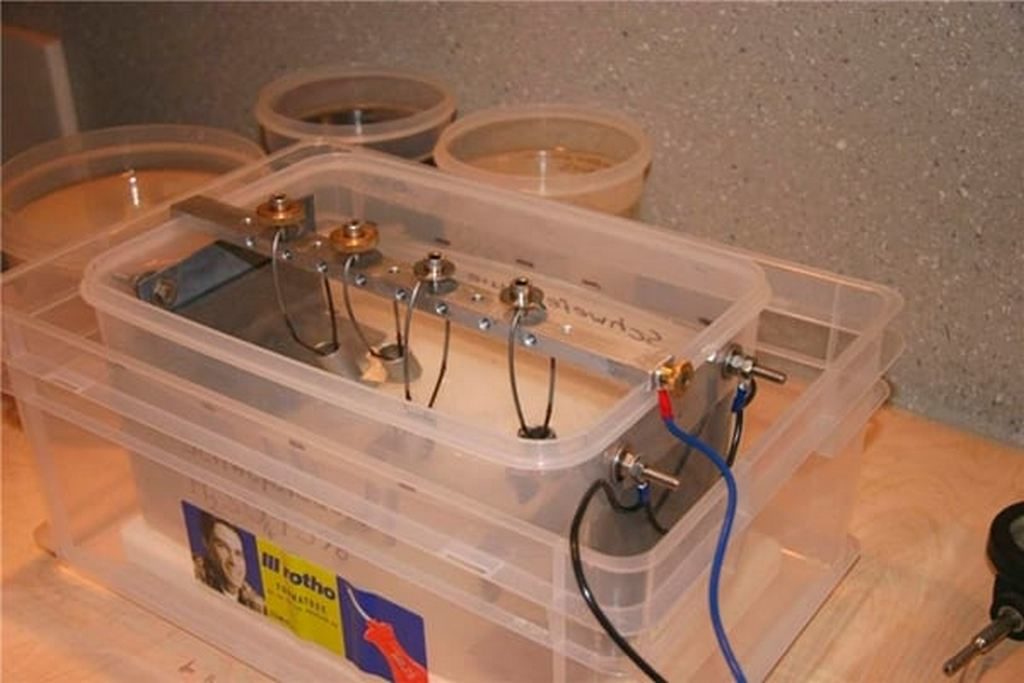

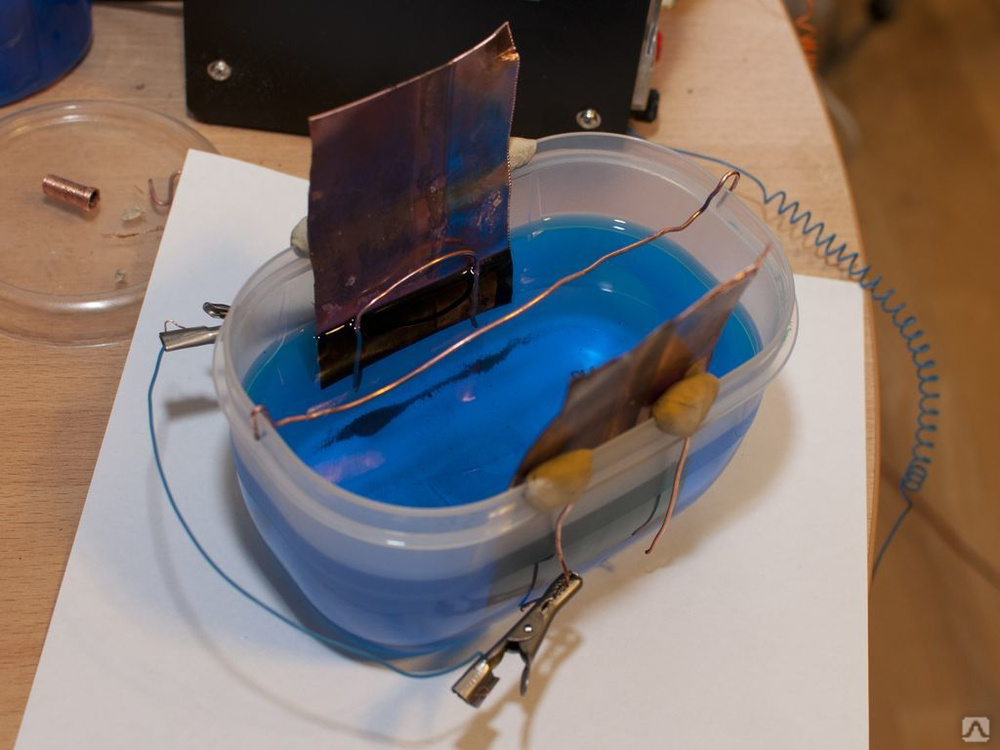

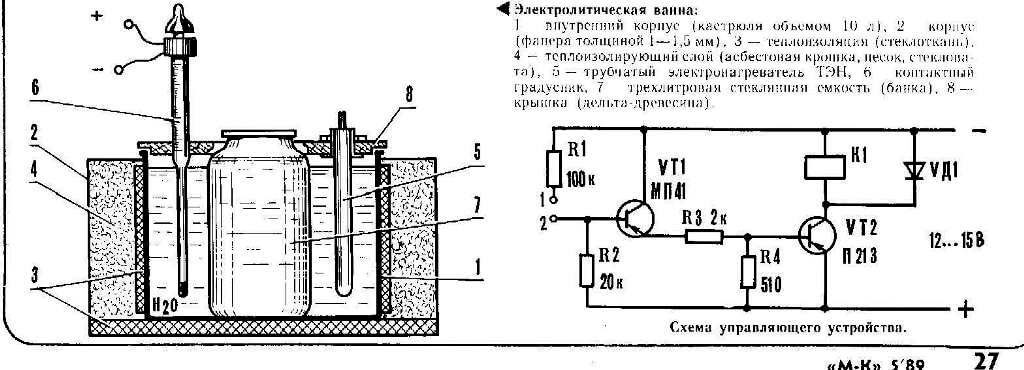

- Гальваническая ванна.

Она представляет собой пластиковый, полиэтиленовый или стеклянный сосуд, обладающий устойчивостью к агрессивной среде. Для повышения качества электролиза необходимо повысить теплоизоляцию ванны. Для этого достаточно поместить её в ящик, обитый изнутри материалом с дополнительным утеплением.

Она представляет собой пластиковый, полиэтиленовый или стеклянный сосуд, обладающий устойчивостью к агрессивной среде. Для повышения качества электролиза необходимо повысить теплоизоляцию ванны. Для этого достаточно поместить её в ящик, обитый изнутри материалом с дополнительным утеплением. - Источник питания, имеющий следующие характеристики: возможность регулировки входного напряжения, наличие сечения проводов, при котором катод и анод соединяются с источником тока (должно составлять не менее 2,5 квадратных миллиметра), сила тока 50 Ампер, допустимое напряжение 12 Вольт, и общая мощность не более 1 киловатт.

- Нагревающее устройство для электролита. Для этого подойдёт внешний подогреватель, который также должен быть устойчив к агрессивной среде.

- Термометр, предварительно откалиброванный до ста градусов по Цельсию.

- Герметично прикреплённая к сосуду с электролитом крышка. Она не должна быть металлической.

- Свинцовая пластина, которая погружается в ёмкость, а катод присоединяется к хромированному образцу.

Деталь при этом размещена в электролите таким образом, чтобы не касаться стенок, дна и анода.

Деталь при этом размещена в электролите таким образом, чтобы не касаться стенок, дна и анода.

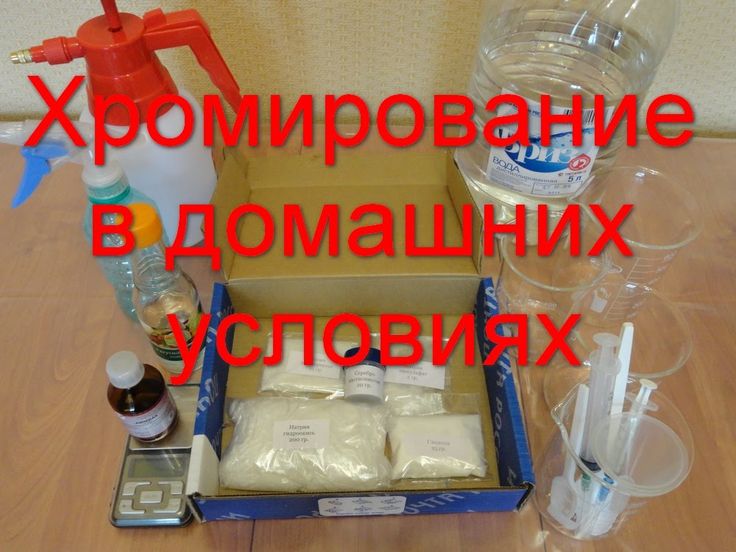

Состав, технология и правила приготовления электролитического раствора

Данная смесь содержит: дистиллированную или прокипячённую водопроводную и фильтрованную воду, хромовый ангидрид (CrO3) в количестве 250 г на 1 л воды и серную кислоту (h3SO4) в количестве 2 — 2.5 грамма на литр.

Приготовление осуществляется следующим образом: сосуд наполовину заполняется нагретой до 60 градусов по Цельсию водой, затем высыпается хромовый ангидрид, который необходимо полностью растворить. После этого доливается оставшаяся вода и аккуратно добавляется кислота. Весь раствор перемешивается.

Электролит необходимо выдержать в течение трёх с половиной часов под номинальным током.

Подготовка изделия (детали) к хромированию

Качество и долговечность покрытия из хрома зависят от правильной подготовки поверхности. Хромируемая поверхность должна быть очищена. Во время очистки с поверхности удаляется в первую очередь грязь, а также любые инородные тела. Для очистки можно воспользоваться как обычной наждачной бумагой, так и шлифовальной машинкой (в зависимости от степени загрязнения).

Для очистки можно воспользоваться как обычной наждачной бумагой, так и шлифовальной машинкой (в зависимости от степени загрязнения).

Кроме того, поверхность должна быть подвергнута обезжириванию. Для этого отлично подойдёт специальный раствор. Он включает: гидроокись натрия (150 грамм на литр), силикатный клей (5 грамм на литр) и кальцинированную воду (50 грамм на литр). Раствор нагревается до температуры 90 градусов по Цельсию. Изделие выдерживается в растворе в течение 20 минут.

Если поверхность покрыта большим слоем жира и грязи, время выдержки можно увеличить до часа.

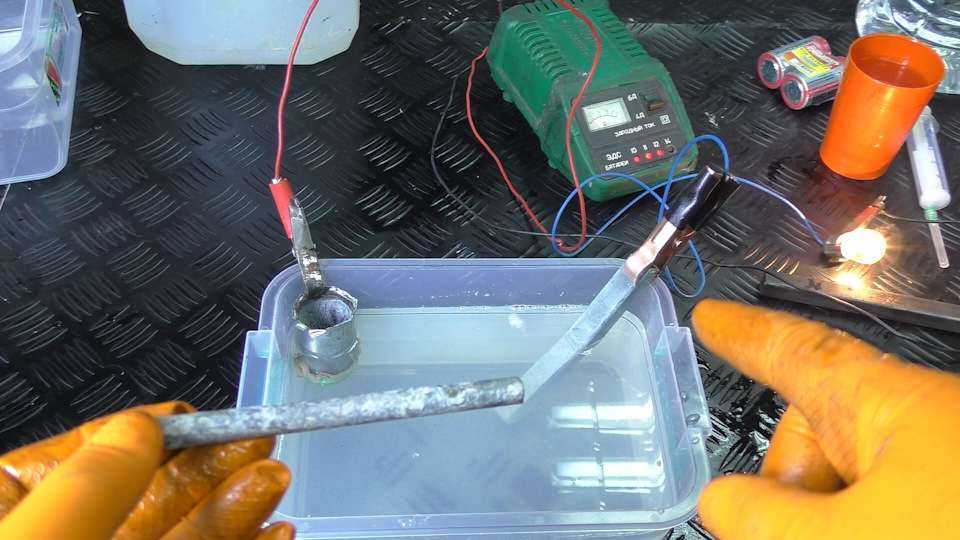

Процесс хромирования

Химическая металлизация своими руками в домашних условиях проходит следующим образом:

- Электролит необходимо нагреть до температуры 52 градуса по Цельсию и далее поддерживать такой температурный режим.

- В сосуд с предварительно закреплённым анодом необходимо поместить деталь с прикреплённым катодом и прогреть всё до уравнивания температур.

- Необходимо подать напряжение.

Время осаждения может варьироваться от 20 минут до часа. Всё зависит от формы поверхности.

Время осаждения может варьироваться от 20 минут до часа. Всё зависит от формы поверхности. - Необходимо вынуть деталь и промыть её в дистиллированной воде, а затем высушить в течение 3 часов. Во время сушки поверхность не должна контактировать с грязью (в том числе её нельзя трогать руками даже в перчатках). Таким образом хромируются поверхности из стали, латуни и бронзы.

Особо стоит выделить хромирование пластика своими руками в домашних условиях. Хром на пластик необходимо наносить в хорошо проветриваемом помещении, так как подобный процесс запрещён жилым законодательством. Пластик в результате хромирования будет выглядеть более утончённо, и повысится его устойчивость к повреждениям. Для такого вида хромирования применяется гальваническая кисть. Щетина диаметром около 25 миллиметров должна быть плотно обмотана свинцовым проводом. Она закрепляется с торца сосуда, имеющего цилиндрическую форму, заправленного электролитом. С другого конца прикрепляется диод. В электрической цепи используется понижающий трансформатор. Его минус прикрепляется на хромируемую поверхность. Плюс направлен на анод диода, а катод диода должен быть подсоединён к щетиновой обмотке. Далее на обрабатываемую поверхность равномерными движениями наносится жидкость. Каждый её участок необходимо обработать кистью не менее 20 раз. В конце элемент подвергается обработке и сушке, а грязь удаляется с помощью компрессора.

Его минус прикрепляется на хромируемую поверхность. Плюс направлен на анод диода, а катод диода должен быть подсоединён к щетиновой обмотке. Далее на обрабатываемую поверхность равномерными движениями наносится жидкость. Каждый её участок необходимо обработать кистью не менее 20 раз. В конце элемент подвергается обработке и сушке, а грязь удаляется с помощью компрессора.

Особенности технологии

При выполнении подготовки необходимо учитывать, что полировка изделия перед хромированием должна выполняться качественно. Химические реагенты должны отмеряться в точных пропорциях. При приготовлении электролита допускается использовать химически чистую серную кислоту.

При приготовлении электролита допускается использовать химически чистую серную кислоту.

Хромовый ангидрид найти сложнее, поэтому придётся долго повозиться с его поисками.

Некоторые дефекты, с которыми можно столкнуться после хромирования

- Блеск на покрытии неравномерный. Причиной может служить слишком высокая сила тока, подаваемого на анод и поверхность. Другая причина — некорректная температура электролита.

- Блеск отсутствует. Это обуславливается недостатком или избытком хромового ангидрида. Также причина может крыться в недостаточном количестве серной кислоты или в превышенном номинале рабочего тока.

- Появление коричневых пятен на поверхности. Вы однозначно превысили содержание хромового ангидрида в растворе. Также может сказаться нехватка серной кислоты.

- Появление мелких раковинок. Поверхность была некачественно отполирована, а также с неё не был удалён водород.

- Хромовое покрытие неравномерно. Такое возникает, если сила рабочего тока была превышена.

- Нанесённое покрытие слишком мягкое. В этом случает сила тока, наоборот, была занижена, а температура электролита не достигла нужных значений.

- Отслоение хромового покрытия. В этом случае имело место быть нестабильное напряжение, а поверхность была обезжирена не полностью. Температура электролита могла снизиться в процессе.

Итоги

Чтобы избежать вышеперечисленных дефектов, чётко следуйте инструкции по хромированию поверхностей в домашних условиях.

Хромирование | Услуги по металлообработке

- Главная

- Услуги org/ListItem»> Гальваника

- Хромирование

Внимание! На сайте появились неблагонадежные исполнители. Подробности

Ваше местоположение: США, Колорадо, Арвада

Разместить заказ Габариты деталиШирина

Высота

ДополнительноТолщина покрытия

Смотрите также:

ПКДЗ Россия, Московская область, Одинцовский р-н, д. Солослово,

8812 км

Солослово,

8812 км

Компания «Промышленный крепеж, детали, запчасти»(ПКДЗ) является надежным поставщиком метизной продукции, комплектующих для станков и оборудования, а также смазочных материалов для строительных и промышленных предприятий России.

Работая с нами Вам всегда будет обеспечена помощь квалифицированных специалистов. Наши менеджеры предоставят необходимую информацию по всем видам продукции. Руководство «ПКДЗ» настроено на взаимовыгодное и долгосрочное сотрудничество.

- +7 495 532-71-47

Электростатика, ООО Россия, Республика Удмуртия, г. Ижевск, 9075 км

Услуги металлообработки, токарные работы, фрезерные работы. Изготовление деталей под заказ, по индивидуальным чертежам.

Разработка чертежей.

Изготовление металлоизделий и металлоконструкции.

Изготовление деталей под заказ, по индивидуальным чертежам.

Разработка чертежей.

Изготовление металлоизделий и металлоконструкции.

- +7 963 030-56-65

- +7 912 856-56-54

Хромирование

Обработка металла защитной поверхностью является одним из наиболее эффективных способов избежать воздействия коррозии и внешних факторов на обрабатываемые материалы.

Хромирование поверхностей дает много преимуществ, покупатель выберет именно хромированное изделие, так как ее стоимость не на много будет превышать обычные изделия без защитного покрытия. Обработка металла занимает немного времени, но делает детали или предметы намного привлекательнее для клиентов.

Где применяется защитное хромирование?

Эффективно защитить поверхность металла может давно всем известный способ, которым является хромирование. После обработки материал приобретает дополнительную твердость, увеличивается срок службы и превосходно защищен антикоррозийным покрытием. С помощью данной обработки можно восстановить и придать совершенно неповторимый вид старым деталям или инструментам. Множество бытовых или предметов декора также можно обновить и сделать их совершенно новыми. Хромирование широко используется во многих отраслях таких как:

После обработки материал приобретает дополнительную твердость, увеличивается срок службы и превосходно защищен антикоррозийным покрытием. С помощью данной обработки можно восстановить и придать совершенно неповторимый вид старым деталям или инструментам. Множество бытовых или предметов декора также можно обновить и сделать их совершенно новыми. Хромирование широко используется во многих отраслях таких как:

- машиностроение;

- производстве инструментальной базы;

- изготовление мебельной фурнитуры;

- прожекторы, фары, ручные фонари;

- сантехника и аксессуары;

- бытовая техника.

Применение данной процедуры встречается практически во всех отраслях производственной базы, антифрикционное свойство, износоустойчивость и превосходная защита металла от внешних факторов окружающей среды делает этот метод обработки просто незаменимым.

Покрытие хромом пользуется огромным спросом у производителей автозапчастей, так как внешний вид таких изделий очень привлекает клиентов. Характерный блеск хрома дает не только превосходный внешний вид, но и дополнительную прочность деталям.

Характерный блеск хрома дает не только превосходный внешний вид, но и дополнительную прочность деталям.

Хромирование — процесс не из легких, и в домашних условиях такое сделать практически невозможно. Качественно проделать данную работу можно исключительно в производственных условиях на специальном оборудовании.

Прибегая к услугам различных компаний, занимающихся обработкой металлов, необходимо обращать внимание — в каких условиях проводятся данные работы. На рынке металлообработки встречаются недобросовестные исполнители, при выборе подходящей компании нужно досконально проверять ее деятельность. На нашем сайте вы найдете ответственных и высокопрофессиональных исполнителей, осуществляющих хромирование.

Различия между химическим никелированием и твердым хромированием

Если вы работаете с оборудованием с металлическими компонентами, вы знаете, что промышленное покрытие имеет решающее значение для широкого спектра металлических машин и деталей. Покрытие – это процесс нанесения слоя металла на базовый компонент или материал, прежде всего для дополнительной защиты. Покрытие повышает производительность оборудования, уменьшает прямой контакт с агрессивными материалами, уменьшает трение и увеличивает проводимость.

Покрытие – это процесс нанесения слоя металла на базовый компонент или материал, прежде всего для дополнительной защиты. Покрытие повышает производительность оборудования, уменьшает прямой контакт с агрессивными материалами, уменьшает трение и увеличивает проводимость.

Хотя понимание важности промышленного покрытия может быть разрезано и высушено, выбор правильного типа покрытия является более сложным. Предполагаемое использование компонента с покрытием повлияет на ваше решение из-за различных атрибутов, которые требуются для различных применений и сред. Давайте сравним два распространенных типа металлического покрытия — твердое хромирование и химическое никелирование. Дебаты о никелировании и хромировании были горячей темой в промышленных сообществах, и мы собираемся выделить преимущества и недостатки каждого метода покрытия.

Каковы основные различия между твердым хромированием и химическим никелированием?

Позднее мы более подробно оценим твердое хромирование и химическое никелирование. Во-первых, давайте рассмотрим некоторые принципиальные различия между двумя методами покрытия:

Во-первых, давайте рассмотрим некоторые принципиальные различия между двумя методами покрытия:

- Химическое никелирование более устойчиво к коррозии.

- Твердое хромирование обычно прочнее и долговечнее. Химическое никелирование

- лучше всего подходит для труднодоступных мест.

- Твердый хром имеет блестящую и гладкую поверхность, контрастирующую с более глянцевой поверхностью никеля с желтым оттенком.

Что такое твердое хромирование?

Хромирование — это процесс нанесения слоя хрома на металлический предмет. Твердый хром, часто называемый промышленным хромом, отличается от декоративного хрома тем, что он в первую очередь функционален, а не эстетичен. Основная цель декоративного хромирования – повысить визуальную привлекательность объекта за счет нанесения тонкого хромового покрытия. Твердое хромирование более долговечно и имеет более широкий спектр применения. Он также подходит для использования во многих средах.

Первым этапом процесса промышленного хромирования обычно является обезжиривание и очистка поверхности, чтобы подготовить ее к нанесению хрома. Эта поверхность называется подложкой. Этот компонент также может нуждаться в других типах предварительной обработки в зависимости от его состава. Затем специалист по гальванике опускает его в электрохимическую ванну, пока не достигнет желаемой толщины.

Процесс твердого хромирования

Как применяется твердое хромирование?

Твердое хромирование включает электролитический процесс, при котором слой хрома добавляется к металлическому компоненту внутри электролитической ванны.

Процесс хромирования обычно включает следующие этапы:

- Удалите любые сильные загрязнения, обезжирив металлический компонент.

- Тщательно очистите основание, чтобы удалить всю оставшуюся грязь и поверхностные загрязнения.

- Выполните соответствующую предварительную обработку. В зависимости от основания могут потребоваться химические вещества для улучшения адгезии.

- Погрузите компонент в ванну для хромирования для погружения в хром, затем дайте ему нагреться до нужной температуры.

- Подайте электрический ток на необходимое время, чтобы хром отложился на поверхности компонента до нужной толщины.

В процессе хромирования погружением и электролитическим методом твердое хромирование равномерно наносится на большинство металлических компонентов, независимо от формы, размера или текстуры поверхности. Основное различие между твердым хромированием и декоративным хромированием заключается в его конечной толщине. Покрытия из твердого хрома значительно толще, что повышает их прочность, износостойкость и коррозионную стойкость для промышленного применения.

Для чего используется твердое хромирование?

В конце процесса твердого хромирования у вас есть гладкое, функциональное, прочное покрытие. Его свойства делают его идеальным для многих различных инженерных приложений.

В автомобильной промышленности часто используется промышленное твердое хромирование для деталей, которые должны двигаться и противостоять износу, таких как поршни и амортизаторы. В аэрокосмической области компоненты шасси имеют твердое хромирование.

В аэрокосмической области компоненты шасси имеют твердое хромирование.

Часто станки, подвергающиеся грубой эксплуатации, также имеют твердое хромовое покрытие. Эти предметы могут включать сверла, экструзионные шнеки, метчики и матрицы.

В производственном секторе хромирование применяется на шестернях и пластиковых формах, чтобы обеспечить улучшенные антипригарные свойства и возможности разъединения.

Твердый хром также может восстанавливать старые и изношенные детали или устранять дефекты, вызванные ошибками в процессе производства.

Что такое химическое никелирование?

В процессе химического никелирования используется никель-фосфорный сплав для покрытия подложки, который защищает ее и улучшает ее функциональность. Как следует из названия, химическое никелирование не требует электрического тока, как обычно требуется для твердого хромирования. Вместо этого, после того как подложка очищена, предварительно обработана и активирована, в методе никелирования используется автокаталитическая химическая реакция для нанесения покрытия.

Гипофосфит — это обычно используемый агент в процессе химического никелирования для восстановления ионов никеля до однородного покрытия. Однако эта реакция также приводит к тому, что различное количество фосфора остается в покрытии. Химическое никелирование может иметь низкий, средний или высокий уровень содержания фосфора. Покрытие с низким содержанием фосфора имеет примерно от 2 % до 5 % содержания фосфора. Средний – от 6 % до 9 %, а высокий – от 10 % до 13 %. Наиболее типичным видом является среднее покрытие с содержанием фосфора около 8%.

Количество фосфора в покрытии может влиять на его характеристики. Покрытие с низким содержанием фосфора обеспечивает самое твердое покрытие, а покрытие со средним содержанием мягче, но быстрее всего. Покрытие с высоким содержанием фосфора является самым мягким, но лучше всего защищает от коррозии. Запекание всех покрытий может повысить твердость, но это снизит защиту от коррозии.

Процесс химического никелирования

Как применяется химическое никелирование?

При химическом никелировании используется химическое восстановление для нанесения покрытия из никелевого сплава на компоненты. Этот процесс не требует электрического тока, используемого в электролитических процессах, и не требует постоянной фильтрации для предотвращения поверхностных загрязнений.

Этот процесс не требует электрического тока, используемого в электролитических процессах, и не требует постоянной фильтрации для предотвращения поверхностных загрязнений.

Процесс нанесения химического никелирования обычно включает следующие этапы:

- Тщательно очистите подложку, чтобы очистить поверхность от грязи, масел и мыла, образованных щелочными очистителями. Эффективная очистка подложки необходима для обеспечения надлежащей адгезии никелированного покрытия.

- Выполните соответствующую предварительную обработку, которая зависит от предполагаемого использования конечного продукта и самого субстрата. Тщательная подготовка поверхности обеспечивает лучшую адгезию к углеродистой стали.

- Поместите деталь в гальваническую ванну, состоящую из положительно заряженного никеля и фосфора. Автокаталитическая химическая реакция автоматически притягивает растворенные ионы никеля на подложку.

- Используйте химический восстановитель, такой как гипофосфит натрия, чтобы преобразовать положительно заряженные ионы никеля в однородный слой металлического никелевого покрытия.

Для чего используется химическое никелирование?

Химическое никелирование играет важную роль в ряде секторов, включая автомобильную, электронную и нефтяную промышленность.

Производители автомобилей используют его для защиты таких деталей, как поршни, топливные форсунки и цилиндры, от износа и коррозии. В аэрокосмической промышленности он используется по тем же причинам для клапанов, валов двигателей и других компонентов.

В нефтяной и газовой промышленности используется химическое никелирование оборудования, которое будет работать в суровых условиях под землей или под водой. Это важная часть различных насосов и трубопроводной арматуры.

Никелевое покрытие также часто встречается в таких электронных устройствах, как жесткие диски и печатные платы. Как и в случае с твердым хромированием, его использование в формах может улучшить разъединительные и антипригарные свойства, а также восстановить изношенные или поврежденные детали. Это также обычное покрытие, используемое на упаковочном и погрузочно-разгрузочном оборудовании.

Поверхности подложки

Что лучше использовать для покрытия неровных объектов: твердый хром или химический никель?

Хромирование и химическое никелирование хорошо подходят для различных материалов подложки. Поскольку покрытие равномерно наносится на все поверхности детали в ванне для покрытия, вы можете использовать оба металла для объектов неправильной формы, в том числе с отверстиями и углублениями.

Хотя оба варианта могут покрывать неровные объекты, химический никель быстрее создаст однородное покрытие. Возможно, вам придется отполировать хром в некоторых местах, чтобы создать более ровное покрытие. Химическое никелирование также приводит к получению слоя с более постоянной толщиной, а это означает, что вам часто требуется меньше никеля, чем хрома, для покрытия объекта неправильной формы.

Вы можете использовать универсальный хром для различных металлов, включая нержавеющую сталь, медь и латунь, а также пластик. Вы также можете использовать химический никель для обработки различных металлов и пластиков.

Сравнение твердости

Насколько твердым является твердое хромирование?

Как следует из названия, твердый хром долговечен. Это свойство помогает ему выдерживать износ при промышленном использовании, включая сильный механический контакт. После нанесения твердого хрома твердость по Роквеллу составляет от 68 до 72,9.0005

Насколько твердым является химическое никелирование?

Химический никель также может защитить компоненты от износа, который происходит с течением времени, что продлевает срок службы деталей и экономит деньги компаний на затратах на техническое обслуживание и замену. Химический никель имеет твердость 63 по шкале Роквелла C после нанесения покрытия.

Если износостойкость является вашим приоритетом, вы можете выбрать твердый хром. Однако оба варианта могут защитить ваше оборудование и детали от износа.

Сравнение долговечности

Что более долговечно: твердое хромирование или химическое никелирование?

Твердое хромирование и химическое никелирование имеют длительный срок службы, даже при постоянном механическом контакте и других видах использования, которые могут вызвать износ. Покрытие не только защитит подложку, но использование одного из этих долговечных решений также сэкономит ваши деньги, сократив частоту, с которой вам нужно наносить покрытие на ваши детали.

Покрытие не только защитит подложку, но использование одного из этих долговечных решений также сэкономит ваши деньги, сократив частоту, с которой вам нужно наносить покрытие на ваши детали.

Химический процесс придает никелю в этом нанесении покрытия большую долговечность. Никель, нанесенный обычным электролитическим методом, тускнеет в течение относительно короткого периода времени. Однако химический никель служит гораздо дольше без разложения, что делает его более экономичным выбором.

Коррозионная стойкость

Является ли твердое хромирование или химическое никелирование более стойким к коррозии?

Наряду с износостойкостью одним из важнейших преимуществ металлического покрытия является коррозионная стойкость. Как твердый хром, так и химический никель могут противостоять коррозии и защищать материал от разрушения, которое может произойти при контакте с окружающей средой.

Так ржавеет ли химическое никелирование? Хотя оба материала для покрытия обладают подходящей коррозионной стойкостью, исследования показывают, что никель, полученный химическим способом, лучше в этой области, особенно в глухих отверстиях. Эти отверстия являются более сложными для пластин и, как правило, более подвержены коррозии. Химическое никелирование создает более ровное покрытие в этих труднодоступных местах, что делает его более эффективным в предотвращении коррозии в этих местах.

Эти отверстия являются более сложными для пластин и, как правило, более подвержены коррозии. Химическое никелирование создает более ровное покрытие в этих труднодоступных местах, что делает его более эффективным в предотвращении коррозии в этих местах.

Твердое хромовое покрытие не ржавеет. Твердый хром содержит крошечные трещины, которые со временем делают его восприимчивым к коррозии. Однако он обладает впечатляющей коррозионной стойкостью к нескольким источникам химической коррозии, таким как хлорид натрия, лимонная и азотная кислоты и сульфат меди. Кроме того, температура влияет на устойчивость твердого хрома к ржавчине. Хотя оба являются хорошим выбором, вы можете выбрать никель, полученный химическим путем, если коррозионная стойкость является вашим приоритетом.

Коэффициент трения

Имеет ли твердое хромирование или химическое никелирование более низкий коэффициент трения?

Коэффициент трения относится к тому, насколько легко один материал может скользить мимо другого, что рассчитывается путем деления силы, необходимой для перемещения объекта по поверхности другого, на силу, которая сталкивает их вместе. Низкий коэффициент трения означает, что объект будет легко скользить, а высокий означает обратное. Коэффициент зависит от многих факторов, включая подложку, толщину покрытия и факторы окружающей среды, такие как температура.

Низкий коэффициент трения означает, что объект будет легко скользить, а высокий означает обратное. Коэффициент зависит от многих факторов, включая подложку, толщину покрытия и факторы окружающей среды, такие как температура.

Хотя вычисление этого числа может быть сложной задачей, благодаря нескольким испытаниям, в которых эти факторы оставались постоянными, мы знаем, что и твердый хром, и химический никель имеют более низкий статический коэффициент трения, чем многие другие металлы. Однако у твердого хрома коэффициент немного ниже, чем у никеля, полученного химическим способом. Он также обычно лучше удерживает масло, что облегчает движение. Эти качества делают твердое хромирование популярным выбором для компонентов, которые сталкиваются с большим трением, таких как поршни и гидравлические цилиндры.

Химический никель по сравнению с химическим никелем имеет коэффициент 0,45. Коэффициент статического трения хрома по отношению к хрому составляет 0,41. Это означает, что твердый хром, скорее всего, будет скользить лучше, чем химический никель, но разница недостаточна, чтобы стать решающим фактором при выборе между двумя материалами.

Проводимость

Является ли твердое хромирование или химическое никелирование более проводящим?

Когда способность проводить электрический ток является одним из самых желанных свойств металла, люди обычно выбирают медь. Поскольку медь так легко проводит электричество, Международная электротехническая комиссия создала стандарт проводимости коммерчески чистой отожженной меди, известный как Международный стандарт отожженной меди. Чтобы описать проводимость металла, вы можете выразить ее в процентах от IACS.

По этой шкале медь составляет 100%. Хрома составляет 13%, поэтому его проводимость составляет 13 % от проводимости меди. Для сравнения, содержание золота составляет около 73%, а чистого серебра — около 105%. Электропроводность химического никелирования составляет 2,2%. Люди обычно не используют твердое хромирование и химическое никелирование из-за их характеристик электропроводности. Они электропроводны, но не так сильно, как некоторые другие металлы.

Цена

Что дороже: твердый хром или химический никель?

Твердое хромирование обычно дороже, чем химическое никелирование. Одним из ключевых определяющих факторов является то, что твердое хромирование пользуется большим спросом из-за его внешнего вида. Кроме того, при твердом хромировании используется электролитический процесс, требующий электричества на всех уровнях. Однако общая стоимость твердого хрома может быть выгодна с точки зрения долговечности в течение длительного времени. Твердый хром меньше изнашивается и лучше подходит для условий с высоким коэффициентом трения.

С другой стороны, химическое никелирование более устойчиво к коррозии, что означает меньшее техническое обслуживание и более низкие затраты. Но разница незначительна, и как твердый хром, так и химический никель требуют периодического обслуживания. Цена на химический никель делает его более привлекательным для промышленных предприятий.

Внешний вид

Хотя внешний вид обычно не является главной задачей при промышленном использовании, это дополнительное преимущество при выборе либо твердого хромирования, либо химического никелирования. Chrome обеспечивает блестящий, гладкий и современный вид. Его стиль является частью того, что сделало его таким популярным.

Chrome обеспечивает блестящий, гладкий и современный вид. Его стиль является частью того, что сделало его таким популярным.

Никель — еще один классический вид, который можно увидеть в большинстве домашних светильников. В отличие от более обычного никеля, желтоватый оттенок химического никелирования со временем тускнеет. Кроме того, химическое покрытие обеспечивает более глянцевую поверхность, чем электролитическая альтернатива.

Распространенные проблемы и решения, связанные с нанесением твердого хрома и химического никелирования

Процесс покрытия жизненно важен для защиты основного металла. Тем не менее, часто возникают проблемы до или после. Вот наиболее распространенные проблемы с твердым хромированием и химическим никелированием:

Общие проблемы и решения, связанные с твердым хромированием

- Образование пузырей: Это образование пузырей внутри или под поверхностью покрытия. Образование пузырей приводит к нарушению адгезии и повреждению поверхности металла.

Чтобы избежать этого, перед нанесением покрытия тщательно очистите поверхность основания и убедитесь, что на ней нет грязи.

Чтобы избежать этого, перед нанесением покрытия тщательно очистите поверхность основания и убедитесь, что на ней нет грязи. - Обгоревшие отложения гальванического покрытия: Обгоревшие отложения возникают по краям и участкам с плотностью тока выше средней плотности тока. Это вызывает ожог пораженных участков. Мера предосторожности включает контроль плотности тока.

- Точки спайности: Они обычно образуются во время литья под давлением, когда покрытие раскалывается или ломается по кристаллографической плоскости. Это вызывает проблемы со структурной жесткостью и снижает ударную вязкость металла. Решение состоит в том, чтобы контролировать нагрев при литье под давлением.

Распространенные проблемы с химическим никелем и их решения

- Металлические загрязнения: Такие металлы, как свинец и кадмий, могут вызвать дестабилизацию никелирования. Реакция приводит к разложению. Чтобы предотвратить это, наносите пластины на пластик и промывайте оборудование для нанесения покрытий перед использованием или избегайте его использования для материалов, в которых полностью используются катализаторы из драгоценных металлов.

- Органическое загрязнение: Это наиболее распространенная причина точечной коррозии отложений. Предотвратите органическое загрязнение, заменив загрязненную ванну и обеспечив хороший химический контроль над последующими ваннами.

- Тусклые отложения: Тусклые отложения вызываются несколькими факторами, в том числе плохой обработкой и загрязненными ваннами. Кроме того, низкий уровень pH и активность никеля в ванне могут привести к образованию более узловатых отложений. Чтобы предотвратить тусклые отложения, поддерживайте химический состав ванны, температуру и pH и отмечайте любую предварительную обработку.

На что обратить внимание при выборе между твердым хромированием и химическим никелированием

Выбор между твердым хромированием и химическим никелированием может быть непростым решением. Оба варианта полезны, но правильный вариант для вас зависит от того, как вы планируете использовать гальванический компонент. Вот что вы должны учитывать при взвешивании вариантов.

Вот что вы должны учитывать при взвешивании вариантов.

- Износ: Увеличит ли частое использование компонента и других объектов, с которыми он сталкивается, износ со временем?

- Окружающая среда: В каких условиях вы будете использовать компонент? Подумайте, будете ли вы подвергать его воздействию влаги, чрезмерного тепла или холода и других факторов окружающей среды.

- Движение: Является ли компонент движущейся частью, которая должна работать плавно, не изнашиваясь? Застрявшая деталь может замедлить или остановить процессы и повредить оборудование.

- Форма подложки: Является ли форма изделия с покрытием относительно гладкой и однородной или она неправильная? Проверьте на наличие отверстий, углублений, деталей неправильной формы и шероховатых поверхностей.

Почему выбирают твердое хромирование?

После того, как вы проанализируете свои потребности в компоненте с покрытием, вы сможете решить, подходит ли вам твердое хромирование. Твердое хромирование имеет следующие характеристики и преимущества:

Твердое хромирование имеет следующие характеристики и преимущества:

- Превосходная твердость: Если вам нужно, чтобы покрытие было исключительно прочным и долговечным, используйте твердый хром. Для компонентов, подверженных сильному износу, твердый хром является лучшим выбором, так как он будет хорошо функционировать даже в суровых условиях и прослужит дольше. Он также хорошо прилипает к некоторым металлическим основаниям, что делает его устойчивым к расслаиванию и отслаиванию.

- Меньший коэффициент трения: Если покрываемый компонент является движущейся частью, выбирайте твердый хром. Он имеет низкий коэффициент трения, а значит, предметам легче двигаться по нему. Он также хорошо удерживает масло, что повышает производительность.

- Проводимость: Если вы ищете более проводящую из двух, победителем станет твердый хром. Хотя он может проводить электричество, он, конечно, не так хорошо проводит электричество, как такие металлы, как медь и золото.

- Широкое применение: Твердое хромирование применяется к различным металлам, включая нержавеющую сталь, латунь и медь. Это делает его подходящим для пользователей с несколькими металлическими изделиями.

- Низкотемпературное применение : Если вы часто работаете в холодных регионах, лучше всего подойдет твердое хромирование. Покрытие хорошо реагирует при низких температурах, что означает лучшую защиту металла подложки.

Почему выбирают химическое никелирование?

Твердый хром — универсальный и высокофункциональный материал для покрытия. Однако в некоторых ситуациях лучшим выбором будет химико-никелевый сплав. Вот когда вы должны пойти на химический никель.

- Исключительная коррозионная стойкость: Если коррозия представляет собой серьезную проблему, то никель, полученный методом химического восстановления, должен стать вашим основным материалом для покрытия. Однородность и гладкость покрытия не оставляют места для влаги и других элементов, защищая ваш компонент, помогая ему работать лучше и дольше.

- Однородность: Однородность химического никеля повышает его коррозионную стойкость и делает его идеальным для покрытия изделий неправильной формы. Если на компоненте много шероховатых поверхностей, отверстий и других труднодоступных мест, используйте этот материал, чтобы обеспечить защиту каждого дюйма вашего оборудования.

- Широкое применение: Химическое никелирование применимо к различным основным материалам, включая сталь, нержавеющую сталь, латунь и медь, независимо от того, являются ли они проводящими или непроводящими. Это дает пользователям множество вариантов.

- Доступность: Если цена является для вас главным критерием выбора, химическое никелирование, вероятно, является лучшим выбором. Процесс не требует электричества, что снижает стоимость. Кроме того, покрытие является экономичным из-за меньшего количества отходов никеля.

- Индивидуальная отделка: Химическое никелирование предлагает множество настраиваемых отделок, что делает его привлекательным для различных применений.

Вы можете выбрать от матового до яркого.

Вы можете выбрать от матового до яркого.

Хромирование и никелирование

Часто вы можете оказаться в ситуации, когда захотите объединить возможности твердого хрома с никелем, полученным химическим способом.

Хорошей новостью является то, что оба материала превосходны во многих из одних и тех же областей, даже если у одного из них может быть небольшое преимущество. Они устойчивы к износу и коррозии, поддерживают движение, проводят электричество и идеально подходят для использования на объектах неправильной формы. В любом случае вы получаете качественный материал для покрытия. По этой причине вы можете иногда увидеть компоненты с покрытием, которое сочетает в себе хром и никель, полученный химическим способом.

Компания Hard Chrome Specialists уже более 20 лет помогает клиентам с проектами любого масштаба. Мы гордимся нашим дружелюбным, честным обслуживанием, быстрой обработкой и высококачественными результатами. Для получения дополнительной информации о том, что мы делаем, или для помощи в поиске подходящего решения для гальваники, заполните эту удобную контактную форму.

Хромирование металлических деталей в домашних условиях

Для улучшения декоративных свойств металлические детали могут быть хромированы. Технология широко используется в автомобилестроении и ряде других отраслей экономики. Хромирование деталей также требуется для защиты изделий от повреждений, улучшения их физических качеств. Этот способ обработки металла имеет ряд других достоинств и достоинств.

Содержание:

- Необходимость хромирования

- Область применения хромирования

- Технология хромирования

- Гальванический метод хромирования org/ListItem»> Метод электролитического хромирования

- Метод диффузии хрома

- Химическое хромирование

- Каталитический метод хромирования

- Вакуумное хромирование

- Термохимическое хромирование

- Хромирование своими руками

- Подготовка рабочего места org/ListItem»> Хромированные инструменты для комнаты

- Источник власти

- Состав и способ приготовления электролитов

- Подготовка поверхности

- Хромирование

- Возможные дефекты и их причины

Необходимость хромирования

Под хромированием металлическим понимается процесс металлизации хромом для улучшения поверхностных свойств и характеристик элементов. При хромировании происходит диффузное насыщение хромом различных стальных поверхностей. Хромирование допустимо для АВС-пластика, алюминия, латуни, силумина.

Хромирование придает внешнему виду деталей более красивый вид, облагораживает их. Слой хрома обеспечивает первоначальный металлический цвет, легкосплавные диски автомобиля, отражатели фар, детали мотоциклов, сувениры или предметы интерьера начинают выглядеть более эстетично.

Другие преимущества хромирования:

- Защита. Нанесение слоя хрома способствует повышению стойкости изделий к перепадам температур, повышает коррозионную и эрозионную стойкость, снижает подверженность механическим повреждениям. Детали становятся сверхтвердыми (950 – 1100 единиц по соответствующей шкале), поэтому они меньше реагируют на химические повреждения и не окисляются.

- Восстановление. Срок службы основы серьезно увеличивается, крупные и мелкие детали становятся очень устойчивыми к износу. При малой глубине износа хромирование полностью восстанавливает изделие (например, на валах и втулках закрываются трещины глубиной до 1 мм).

- Светоотражающие свойства.

Некоторые элементы автомобиля хромированы для повышения видимости в темное время суток. Отражение улучшает декоративные качества техники.

Некоторые элементы автомобиля хромированы для повышения видимости в темное время суток. Отражение улучшает декоративные качества техники. - Чистота. Хромирование изделий защитит их от грязи и пыли, так как препятствует прилипанию различных загрязнений.

По сравнению с никелированием хромирование имеет меньше недостатков: стоимость услуг ниже, покрытие будет более твердым и долговечным. Использование никеля выигрывает только в декоративных качествах, так как поверхность становится еще более эстетичной.

к оглавлению ↑

Объем хромирования

Трудно полностью описать все сферы и направления, где используется техника. Хромирование незаменимо в мебельной промышленности, фурнитура, элементы отделки обрабатываются хромом. Техника популярна при изготовлении сантехники — элемент наносится на наружные и внутренние поверхности труб, ванн, раковин, используется для покрытия ручек, смесителей.

В автомобильной промышленности технология используется для изготовления:

- накладок и отражателей; алюминиевые диски

- ;

- элементов кузова; поршни

- ; компрессионные кольца

- ;

- ролики и оси.

Хромирование применяют при производстве резины, пластмассы (хром наносят на валы и формы каландров), различного измерительного инструмента. Материал покрывается теми элементами, которые трутся друг о друга так, чтобы повысить их износостойкость.

к содержанию ↑

Технология хромирования

Существуют разные способы хромирования, некоторые можно использовать в домашних условиях, имея соответствующее оборудование.

Гальванический метод хромирования

Гальваническое хромирование деталей является наиболее популярным методом, т.к. все действия можно выполнить своими руками. Гальваника заключается в помещении деталей в специальный раствор определенного состава, откуда под действием волн (солитонов) электрического тока на поверхность будут осаждаться атомы хрома. Имея нужный комплект приспособлений для хромирования, можно самостоятельно создать качественное покрытие методом гальванизации.

к оглавлению ↑

Способ электролитического хромирования

Одна из разновидностей гальванического хромирования. При использовании электролиза трех- или шестивалентный хром придает изделию желаемый «металлический» вид. При использовании трехвалентного элемента основным веществом раствора является хромовый ангидрид. Использование шестивалентного хрома отличается от предыдущего способа наличием сульфата хрома в составе раствора.

При проведении электролитического хромирования дисков или других деталей важно строго соблюдать пропорции компонентов. В противном случае защитный слой быстро отслоится или на нем появятся пятна, неравномерная матовость и недостаточный блеск.

к содержанию ↑

Метод диффузии хрома

Хром напыляют с помощью гальванической щетки. В домашних условиях этот способ предпочтительнее, так как мастеру не нужно будет пользоваться ванной. Особенно рекомендуется выполнять процедуру для деталей из алюминия, углеродистой стали, сплавов с кремнием.

Химическое хромирование

Использование химикатов помогает восстановить хром из его солей. В случае с химией электрический ток не требуется. Обычно в качестве реактивов берут соединения фосфора, цитрат натрия, ледяную уксусную кислоту, едкий натр 20%.

Перед нанесением реагентов детали покрывают слоем меди. После завершения работы заготовки промывают в воде, сушат, полируют (первоначально изделия имеют тускло-серый цвет).

к оглавлению ↑

Метод каталитического хромирования

Подвид химического хромирования черных или цветных металлов, предполагающий нанесение жидкости без кислот в составе. Технология безопасна для человека и позволяет создавать оригинальные, необычные эффекты.

Каталитическое хромирование можно наносить на обычные и гибкие изделия (последнее невозможно при электролизе, покрытие будет отслаиваться).

Обычно в качестве реагента в щелочном растворе аммиака используют серебро, а в качестве восстановителя — формалин или гидразин. Использование серебра делает изделие молочным с зеркальной поверхностью.

Использование серебра делает изделие молочным с зеркальной поверхностью.

к оглавлению ↑

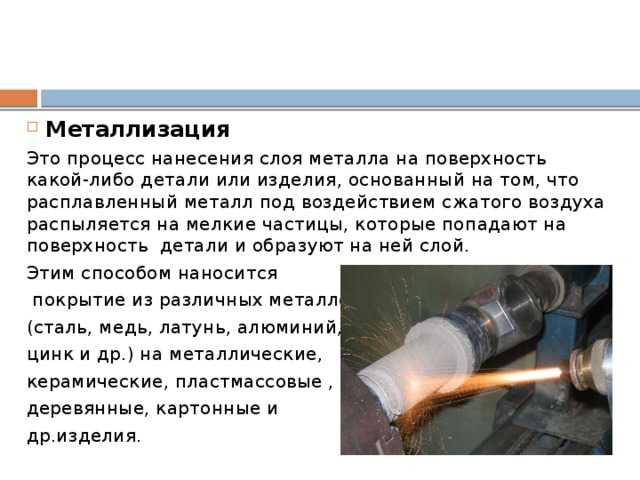

Вакуумное хромирование

Технология относится к химической металлизации и имеет другое название — процесс PVD. Дает конденсацию паров хрома на поверхности детали после помещения ее в специальную вакуумную камеру. В этой установке при отрицательном давлении хром нагревается до температуры испарения, после чего оседает в виде тумана на продукт.

Расчет давления, срок хромирования будет зависеть от степени износа детали, вида материала. После вакуумного хромирования толщина металлического слоя минимальна; поэтому сверху деталь покрывают специальной аэрозольной краской или лакируют.

к содержанию ↑

Хромирование термохимическое

Применяют средства в порошках, состоящие из шамота, феррохрома. Техника аналогична химическому хромированию, только при этом изделие подвергается нагреву.

Хромирование своими руками

Чтобы отремонтировать изделия с результатом не хуже, чем по ГОСТ, важно строго соблюдать последовательность работ, подготовить необходимое оборудование.

Подготовка рабочего места

Для соблюдения техники безопасности, чтобы не вдыхать вредные, ядовитые вещества, необходимо произвести детальную подготовку помещения к хромированию.

Выполните следующие действия:

- Обеспечьте хорошую вентиляцию. Если работы проводятся в гараже, откройте двери, создайте приточно-вытяжную вентиляцию в других помещениях.

- Купить и применить средства индивидуальной защиты — очки, респиратор, перчатки из резины или латекса, фартук, спецодежду.

- Подготовьте плотные мешки для утилизации промышленных отходов, которые могут быть очень едкими, вредными.

- Удалите из комнаты любые органические вещества, так как они портятся при контакте с парами соединений хрома.

- Непосредственно перед работой полость носа смазывать смесью вазелина и ланолина 2:1.

к оглавлению ↑

Инструмент комнатный хром

Для цинкования необходимо подготовить такие инструменты и приспособления:

- Ванна гальваническая. Это может быть любая стеклянная, пропиленовая, полиэтиленовая емкость, подойдет эмалированный таз, для хромирования мелких предметов – обычные стеклянные банки. Выбранную емкость следует поместить в деревянный ящик, который изнутри утепляют стекловолокном и слоем минеральной ваты. Для бака нужна плотно закрывающаяся крышка.

- Устройство для подогрева электролита. Лучше всего для этой цели подходит керамический нагреватель (трубчатый электронагреватель), который не разрушится при контакте с химическими веществами. Можно использовать любой другой подходящий нагреватель.

- Электроды Свинцовая пластина, помещенная в емкость, будет служить анодом при хромировании; зажим, удерживающий деталь, будет действовать как катод. При помещении в емкость деталь не должна касаться ее краев.

- Термометр со значениями до +100 градусов Цельсия.

Профессионалы используют специальное оборудование для хромирования — ванны, электроустановки, мойки и сушки, системы вентиляции. Даже при использовании «домашних аналогов» в баке будут происходить те же химические процессы, поэтому результат будет близок к промышленному.

к оглавлению ↑

Источник питания

Чтобы применить хром, вам нужна правильная батарея. Подойдет заземленный источник постоянного тока, напряжение которого регулируется в пределах 1,5 — 12 В, максимальный ток 20 А. Для регулировки мощности источник должен быть оснащен реостатом.

Состав и способ приготовления электролитов

Для осаждения хрома необходимо вскипятить и охладить воду или купить дистиллированную. На каждый литр воды берут 250 г хромового ангидрида, 2 — 2,5 г серной кислоты. Удельный вес последнего должен быть 1,84 г/куб. см.

см.

Способ приготовления электролита для хромирования следующий:

- Емкость наполнить на ½ водой. Температура жидкости должна быть +60 градусов.

- Аккуратно влить хромовый ангидрид, перемешать до растворения.

- Наливайте воду, пока ванна не наполнится.

- Добавить кислоту.

- Выдержать электролит 3,5 часа под действием номинального тока, что поможет выровнять плотность.

В результате цвет жидкости должен стать темно-коричневым. После того, как он отстоится в течение суток в прохладном помещении, то его используют по прямому назначению.

к оглавлению ↑

Подготовка поверхности

Тщательность подготовительных мероприятий определяет долговечность готового покрытия и его внешний вид. Сначала деталь необходимо очистить, промыть, удалить любые загрязнения. Для лучшей очистки можно использовать наждачную шкурку с мелким зерном или шлифовальную машинку. Важно полностью удалить краску, лак, ржавчину.

Важно полностью удалить краску, лак, ржавчину.

После очистки деталь следует обезжирить. Берут кальцинированную воду (50 г кальцинированной воды разводят в литре воды), добавляют 150 г едкого натра, 5 г силикатного клея. Количество раствора при необходимости можно увеличить, соблюдая пропорции. Все компоненты прогреты до +90 градусов выдерживают в продукте 20 минут. Время можно увеличить до 1 часа, если изделие сильно загрязнено.

к оглавлению ↑

Хромирование

Процесс хромирования прост, протекает по следующим этапам:

- Готовый отстоявшийся электролит нагревают до +52 градусов, затем постоянно поддерживают эту температуру.

- В емкость, где уже установлены анод и катод, положить деталь, нагреть до заданной температуры.

- Подать напряжение, подержать изделие 20-60 минут в зависимости от формы, вида изгибов.

- Удалите продукт, промойте дистиллированной водой.

- Высушите деталь не менее 3 часов, полностью исключив загрязнения, касания руками.

Хромирование проводится с еще большей осторожностью. Выделяющиеся пары очень токсичны, поэтому металлизировать пластик в жилом помещении запрещено.

При этом используется гальваническая щетка с диаметром щетины 25 мм, которая обмотана свинцовой проволокой. Щетка крепится к концу сосуда, в который заливается электролит. Со второго конца закреплен диод, в схеме использован понижающий трансформатор. Плюс трансформатор направлен на анод диода, щетинная обмотка подключена к катоду. Равномерно нанесите раствор на деталь, проходя через каждую зону около 20 раз. Затем изделие сушат в течение 3 часов.

к оглавлению ↑

Возможные дефекты и их причины

Часто при металлизации возникает такой эффект, как наводороживание — увеличение содержания водорода в хромистой стали.

В результате хромирования получается красивый и оригинальный внешний вид автомобиля (или сувенирного изделия). Детали домашнего интерьера (ручки дверей и потолочные карнизы) также выглядят гораздо более эстетично после хромирования.

В результате хромирования получается красивый и оригинальный внешний вид автомобиля (или сувенирного изделия). Детали домашнего интерьера (ручки дверей и потолочные карнизы) также выглядят гораздо более эстетично после хромирования. При таком методе атомы хрома из раствора электролита осаждаются на поверхность заготовки при воздействии электрического тока. Этот способ наиболее популярен. Его сфера применения весьма обширна и включает создание изделий с высокими отражающими свойствами. Гальваническое осаждение хрома способствует созданию качественного покрытия, которое обладает высокой устойчивостью к механическим и даже химическим повреждениям.

При таком методе атомы хрома из раствора электролита осаждаются на поверхность заготовки при воздействии электрического тока. Этот способ наиболее популярен. Его сфера применения весьма обширна и включает создание изделий с высокими отражающими свойствами. Гальваническое осаждение хрома способствует созданию качественного покрытия, которое обладает высокой устойчивостью к механическим и даже химическим повреждениям. Напыление хрома в данном случае происходит с помощью гальванической кисти. Этот способ самый компактный и наиболее доступный для самостоятельного хромирования. Контроль толщины и качества покрытия осуществляется только во время самого хромирования.

Напыление хрома в данном случае происходит с помощью гальванической кисти. Этот способ самый компактный и наиболее доступный для самостоятельного хромирования. Контроль толщины и качества покрытия осуществляется только во время самого хромирования. Она представляет собой пластиковый, полиэтиленовый или стеклянный сосуд, обладающий устойчивостью к агрессивной среде. Для повышения качества электролиза необходимо повысить теплоизоляцию ванны. Для этого достаточно поместить её в ящик, обитый изнутри материалом с дополнительным утеплением.

Она представляет собой пластиковый, полиэтиленовый или стеклянный сосуд, обладающий устойчивостью к агрессивной среде. Для повышения качества электролиза необходимо повысить теплоизоляцию ванны. Для этого достаточно поместить её в ящик, обитый изнутри материалом с дополнительным утеплением. Деталь при этом размещена в электролите таким образом, чтобы не касаться стенок, дна и анода.

Деталь при этом размещена в электролите таким образом, чтобы не касаться стенок, дна и анода. Время осаждения может варьироваться от 20 минут до часа. Всё зависит от формы поверхности.

Время осаждения может варьироваться от 20 минут до часа. Всё зависит от формы поверхности.

Чтобы избежать этого, перед нанесением покрытия тщательно очистите поверхность основания и убедитесь, что на ней нет грязи.

Чтобы избежать этого, перед нанесением покрытия тщательно очистите поверхность основания и убедитесь, что на ней нет грязи.

Вы можете выбрать от матового до яркого.

Вы можете выбрать от матового до яркого. Некоторые элементы автомобиля хромированы для повышения видимости в темное время суток. Отражение улучшает декоративные качества техники.

Некоторые элементы автомобиля хромированы для повышения видимости в темное время суток. Отражение улучшает декоративные качества техники.