что это такое, покрытие деталей хромом, как происходит процесс хроматирования, для чего нужна хромовая сталь – rocta

24Июл

- Хромирование: что это такое?

- Для чего нужно хромирование?

- Технология хромирования деталей

- Оборудование для хромирования поверхностей

- Как покрыть металл хромом?

- Подготовка детали

- Как смешать электролит

- Этапы хромирования: процесс пошагово

- Причины возникновения дефектов

- Опасность для здоровья

Есть множество способов защитить деталь от внешних воздействий, и сегодня мы хотим обратить внимание на один из них. Рассмотрим, что такое хромирование металла: как оно осуществляется, зачем вообще необходимо, какое оборудование для этого требуется и так далее. Постараемся подробно подойти к каждому ключевому вопросу, чтобы вы узнали все важные нюансы.

Сразу отметим, что претворить его в жизнь сегодня сравнительно просто, но только в том случае, если соблюдать два условия. Нужно использовать подходящие инструменты и строго придерживаться разработанной технологии. В таком случае и качество результата будет непросто удовлетворительным или приемлемым, а отличным – изделие приобретет именно те свойства, которых вы и рассчитывали добиться.

Нужно использовать подходящие инструменты и строго придерживаться разработанной технологии. В таком случае и качество результата будет непросто удовлетворительным или приемлемым, а отличным – изделие приобретет именно те свойства, которых вы и рассчитывали добиться.

Хромирование: что это такое?

Представляет собой процесс нанесения защитного слоя на поверхность детали (определенной формы). Есть два классических метода его реализации:

Диффузионный – заключается в насыщении начальных слоев заготовки атомами Cr воздействием тока; тем эффективнее, чем больше частиц проникает в кристаллическую решетку основного материала.

Электролитический – сводится к катодному осаждению присадки под влиянием тока определенной силы.

Внимание, любой из этих способов допустимо претворять в жизнь только при условии того, что будет проведена предварительная очистка заготовки от грязи, пыли, налипших абразивных частиц. В противном случае точно не удастся добиться однородности созданного слоя.

В толщину покрытие металла хромом достигает 0,075-0,25 мм, то есть является сравнительно тонким и никак не утяжеляет предмет, что достаточно удобно. При этом оно прочное – с твердостью на уровне 66-70 HRC, правда, образуется с шероховатостями (которые тем заметнее, чем сложнее форма заготовки и чем больше дефектов у нее было изначально). А значит после осаждения не зря рекомендуется выполнять полировку, какие бы растворы ни применялись (а они могут быть с добавками сульфатов, ангидридов, хлоридов).

Прежде чем рассматривать, какого алгоритма действий придерживаться, давайте определимся, почему вообще стоит проводить данный вид работ.

Для чего нужно хромирование

Правильная реализация одной из выбранных технологий позволяет:

Защитить металлические детали от разрушения под воздействием резких температурных перепадов, а также от тлетворного влияния ржавчины.

Восстановить исходную геометрию, что даст возможность существенно продлить ресурс изделия (если глубина износа не превышает 1 мм).

Улучшить отражающие характеристики, что актуально при производстве осветительных приборов, так как помогает повысить видимость знаков и/или элементов корпуса.

Повысить износостойкость за счет снижения силы трения при физическом контакте или термическом расширении; в итоге опасные или однозначно негативные внешние воздействия не так влияют на основной материал заготовки.

Технология хромирования деталей

Сегодня выделяют 3 ее варианта:

Гальванический метод (в среде из электролита) – под влиянием тока (при подаче нужного напряжения) атомы Cr равномерно оседают на проводящей поверхности; тем самым они образуют новый слой, причем стойкий как к механическим повреждениям, так и к различным агрессивным средам.

Химический способ – сводится к восстановительной реакции Cr, протекающей (благодаря реагентам) в солевом растворе. Фосфор поможет устранить серый оттенок, смесь на основе меди, воды и серной кислоты надежно закроет те места, которые не нужно обрабатывать.

Просто нанесите ее на те участки, где не должно быть покрытия. Использование средств индивидуальной защиты при этом обязательно.

Просто нанесите ее на те участки, где не должно быть покрытия. Использование средств индивидуальной защиты при этом обязательно.Декоративный – здесь особенность в том, что слой тончайший, для его нанесения применяется специальная кисть, и нужен он в первую очередь для красоты, хотя некоторую защиту от коррозии он тоже обеспечивает. Если в качестве присадки выбирается что-то драгоценное, метод также называют золочением или металлизацией серебром.

Это основные виды хромирования, наиболее удобные, востребованные, часто применяемые на практике. Которому их них отдать предпочтение? Это зависит от многих факторов, но чаще всего от того, какого результата необходимо достичь (что за толщины добиться), и насколько однородным должен быть новообразованный слой. Производительность труда тоже важна: чем объемнее и габаритнее заготовка, тем быстрее должен быть метод.

И самое главное: гальванический способ в России допустимо использовать только в промышленных условиях, и то заручившись рядом необходимых лицензий и разрешений, в противном случае последует наказание, вплоть до уголовного.

Оборудование для хромирования поверхностей

Если говорить о вариантах, которые реально реализовать дома (в гараже, личной мастерской), то вам понадобится:

Ванна – любой достаточно вместительный резервуар, но обязательно химически стойкий и теплоизолированный (снаружи).

Источник стабильной подпитки электродов – рассчитанный на подачу тока силой 50 А, оснащенный регулятором напряжения и обладающий мощностью не более 1 кВт.

Термодатчик, заранее откалиброванный и фиксирующий измерения в диапазоне 0…+100 0С.

Нагреватель, выполненный из материала, не боящегося кислых сред.

Пластинка из свинца, которая послужит анодом; внимание, закрепить ее потребуется на некотором расстоянии от стенок емкости, чтобы подводить к ней провод было максимально безопасно.

Можно упростить себе задачу и купить заранее подготовленный химический набор, содержащий все необходимые реагенты и даже инструкцию по их использованию.

Как покрыть металл хромом

Для выполнения данной работы следует подобрать просторное и обязательно нежилое помещение. Также требуется заранее подготовить оборудование, средства индивидуальной защиты (респиратор, очки для глаз, плотную одежду), компоненты для приготовления смеси.

Раствор важно делать именно в пластиковой емкости, в противном случае стенки резервуара могут окислиться, что нарушит реакцию. Для катода подойдет олово или пластинка свинца. Ванну допустимо брать любой формы, хоть прямоугольную, хоть цилиндрическую – главное, чтобы она вмещала требуемый объем жидкости. Хотя излишки, в принципе, можно хранить в любой герметично закрывающейся канистре или бочке, только недолго.

Обратите внимание, хромирование деталей – это ответственный процесс, для успешного проведения которого (и получения результата должного качества) следует обеспечить:

Постоянное и стабильное напряжение.

Правильные пропорции электролита.

Подходящий температурный режим (неустанно контролируйте его).

Воздействие тока на изделие в течение заданного времени.

Предварительную подготовку детали.

Только при соблюдении всех вышеперечисленных условий вы можете надеяться, что получите по-настоящему ровный слой достаточной толщины, обладающий всеми необходимыми защитными свойствами. Но пусть работа не кажется слишком сложной – немного практики, и вы сможете выполнять ее непросто самостоятельно, а безошибочно.

Отдельно скажем о том, что такое хромирование стали – это процесс, который в общем случае проходит следующим образом:

Активируете поверхность заготовки – погружаете ее на 5-20 минут в раствор HCl (чем она больше и сложнее ее форма, тем дольше должно быть время).

Промываете предмет, чтобы удалить с него остатки соляной кислоты.

Высушиваете и погружаете в емкость с электролитом.

Подключаете источник тока – плюсом к аноду, минусом – к обрабатываемому объекту.

Оставляете изделие на 3 часа (в среднем), после чего достаете из ванны и шлифуете.

Именно таким образом обрабатываются различные функциональные узлы автомобилей, например, колесные диски.

Подготовка детали

Если по всем правилам проводить покрытие сталей хромом, технология предусматривает:

Предварительную очистку от загрязнений.

Аккуратное снятие уже образовавшейся ржавчины с помощью наждачки.

Удаление остатков масел и жирных пятен средствами бытовой химии.

В случае с любыми другими металлами предпринятые меры должны быть аналогичными.

Как смешать электролит

Необходимо сделать раствор, и в этом нет ничего сложного – просто возьмите ингредиенты в следующей пропорции:

150-250 г/л – ангидрида.

1,5-2,5 г/л – серной кислоты.

Только помните, что первый компонент очень токсичен (несет смертельную опасность), поэтому выполнять все операции необходимо в защитной одежде, очках, респираторе.

Чтобы впоследствии вам было, в чем осуществлять хроматирование стали (или другого металла), следует:

Заполнить до половины стеклянную емкость водой, предварительно доведенной до температуры в 60 0С.

Добавить ангидрид, объем которого должен соответствовать вышеприведенной пропорции, и аккуратно взбалтывать до тех пор, пока он не растворится полностью.

Долить h3O вплоть до наполнения резервуара.

Ввести сюда же серную кислоту, строго не превышая дозу, и осторожно перемешать.

Старайтесь приготовить ровно столько электролита, сколько требуется для проведения всех операций. Его остатки стоит как можно раньше утилизировать, ведь они содержат канцерогены, а значит, случайно попав в организм, способны спровоцировать кожные болезни или даже развитие опухоли. В течение какого-то короткого времени раствор разрешается хранить, но строго в герметичной таре, со стенками которой он точно не вступит в реакцию.

Этапы хромирования: процесс пошагово

Рассмотрим процедуру более подробно – итак, для нанесения покрытия нужно:

Подогреть токопроводящий раствор до температуры в +52 0С и дать ему немного настояться.

Подготовить ванну, то есть зафиксировать в ней анод, а потом закрепить изделие – так, чтобы оно было в равной степени удалено от всех стенок – и довести до тех же +52 0С.

Залить электролит в резервуар.

Подавать напряжение в течение 20-60 минут, в зависимости от формы и габаритных размеров заготовки, а также от объема емкости.

Вытянуть предмет, промыть его, хорошенько просушить – на чем-то чистом, и так, чтобы он точно не соприкасался с какими-либо посторонними объектами.

Чтобы обеспечить качественное нанесение хромового покрытия металла декоративным способом, необходимо соблюсти следующие условия:

Оснастить рабочее помещение хорошей системой вентиляции.

Подобрать подходящий инструмент – кисть с ворсом в 2,5 см, – сделать на нем обмотку из свинцовой проволоки и зафиксировать его в торце ванны.

Прикрепить анод напротив – с другой стороны резервуара.

Наполнить емкость электролитом.

Подключить источник питания (в роли которого отлично выступит понижающий трансформатор) – чтобы начать хромировать, его нужно подсоединить плюсом к установленному ранее диоду, минусом – к заготовке (которая в данном случае является катодом).

Нанести на изделие проводящий раствор, причем равномерно, обработав каждый нужный участок кистью по 15-20 раз.

Выключить подачу тока.

Достать предмет, аккуратно смахнуть с него остатки жидкости, просушить; случайно налипшие посторонние частицы допустимо удалить воздушным потоком от компрессора (главное, чтобы при этом не было контактов с какими-то посторонними объектами).

Причины возникновения дефектов

Практическое назначение хромирования – создать именно равномерное защитное покрытие, но достичь этого удается не всегда. Слой может получиться с шероховатостями, порами и другими недостатками. Почему? В силу одной, нескольких или всех из следующих причин:

Правильная пропорция компонентов при приготовлении раствора не была соблюдена.

Электрические параметры при подаче не соответствовали норме.

Температурный режим был нарушен.

Предварительная очистка заготовки выполнена некачественно.

Изделие было изготовлено без травления, из материала, склонного к самопассивации.

Естественно, вероятность появления брака существенно выше при проведении операций дома, а не на производстве. Но в чем же он проявляется? Итак, если технология хромирования металла будет реализована неправильно, вы можете увидеть:

Отсутствие блеска или присутствие буровато-коричневых пятен – возникает при превышении содержания ангидрида или при малом количестве серной кислоты в растворе.

Неравномерность цвета – наблюдается при превышении рекомендованной силы тока или при нарушении терморежима.

Образование наружных раковин – обычно они появляются из плохой предварительной очистки (полировки) заготовки.

Слой толще на одних участках и тоньше на других – значит напряжение было чересчур высоким.

Покрытие недостаточно прочное, проминается при физическом воздействии – в процессе хромирования деталь не прогрели до необходимой температуры.

Есть трещины – наверняка применялся электролит, в котором железа сверх нормы (она составляет 0,15 кг/л).

В некоторых точках осаждение вообще не произошло – это свидетельствует о том, что в проводящем растворе присутствуют нитраты.

Отслаивание – наблюдается, если напряжение при подаче колебалось, что привело к понижению рабочей температуры.

Естественно, дефектов может быть сразу несколько, но даже один из них убедительно говорит о наличии проблемы, и о том, что процедуру нужно повторить, и на сей раз правильно.

Опасность для здоровья

Да, хромированный металл – это материал, защищенный от коррозии, но наносить столь полезное покрытие необходимо с величайшей осторожностью. Потому что один из двух главных компонентов электролита, а именно ангидрид (CrO3) очень токсичен. Как в виде кристаллов, так и растворенный в воде и образующий кислоты, он является источником канцерогенов.

Соли и оксиды Cr малолетучи, но это не должно успокаивать, так как в результате нагрева (под воздействием электролита) они могут испаряться, примешиваться к водным парам и после оседать на коже.

Именно поэтому так важно работать в очках, респираторе, перчатках и спецодежде – чтобы вредные вещества попадали на ткань. Помните, если столь вредное вещество впитается сквозь поры, попадет в организм через слизистые оболочки или каким-то другим путем, это чревато развитием серьезнейших заболеваний, вплоть до опухолей. Поэтому соблюдать технику безопасности необходимо просто неукоснительно.

Мы поэтапно рассмотрели, как происходит хромирование деталей, как к нему подготовиться, о чем нужно помнить при проведении процесса. Теперь, когда вы понимаете все риски химического осаждения в домашних условиях, мы призываем подойти к процедуре с максимальной ответственностью и осторожностью.Компания «Рокта» может вам помочь – мы занимаемся продажей ленточнопильных станков, чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице.

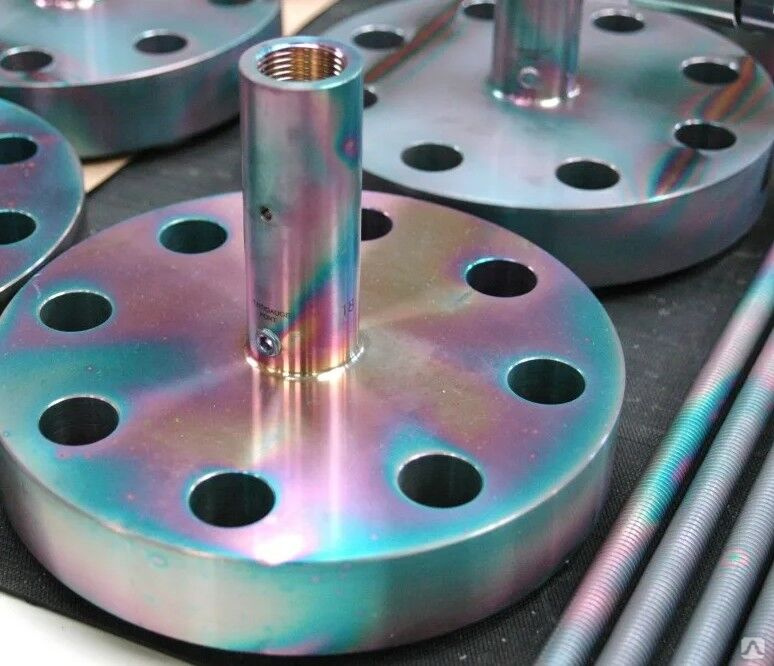

Хром известен как основной легирующий элемент всех устойчивых к коррозии сталей. Процесс хроми́рования представляет собой диффузионное насыщение поверхности металлических изделий хромом, также под этим процессом понимается осаждение на поверхность заготовок и деталей хромового слоя из электролита под воздействием электрического тока. Хром также может наноситься в декоративных целях. Этот процесс призван обеспечивать защиту детали от коррозии и обеспечивает твердость поверхности. Хромирование деталей существенно увеличивает износостойкость трущихся поверхностей металлических изделий, что, безусловно, повышает срок эксплуатации деталей. Существует несколько вида этого процесса. Так, гальваническое проводят в случае необходимости восстановления металлических поверхностей, подлежащих износу. Благодаря методу многослойного хромирования можно достичь немалой стойкости и долговечности металлических изделий. Деталь в процессе хромирования проходит следующие этапы:

Реагенты, которые используются при хромировании, а также отходы данного процесса весьма токсичны, поэтому требуют специально оборудованных помещений, наличие лаборатории и строгое соблюдение техпроцесса и правил безопасности. Все большую популярность приобретает система хромирования автомобильных дисков, которая эффективно защищает их от агрессии коррозийного влияния, как результат существенно продливает срок службы, и, конечно же, значительно улучшает внешний вид. Большим преимуществом хромированных дисков считается их нагревание в ходе торможения. Электротехнологическое предприятие «МиассЭлектроАппарат» предоставляет услуги по хромированию любых деталей. Завод принимает заказы на изделия широкого спектра. Современно оборудованный корпус гальванического участка, профессионализм опытных мастеров гальваников, лаборантов, современная аккредитованная химико–технологическая лаборатория — все это позволяет предприятию составлять достойную конкуренцию как российским, так и зарубежным производителям. Заказать хромирование деталей в Челябинске, Троицке, Еманжелинске, Магнитогорске, Миассе, Южноуральске, Верхнем Уфалее и других городах Челябинской области вы можете на нашем сайте. |

Отделка металла – хромирование и гальваника

80 лет качества

Отделочные услуги

U.S. Chrome предоставляет различные услуги по отделке металлов, включая гальванопокрытие твердым хромом, тонкое плотное хромирование, химическое никелирование и NiCom.

Заполнитель

Твердое хромирование защищает металлические детали и компоненты от износа и коррозии, увеличивая срок службы и надежность в полевых условиях. Наши услуги по промышленному гальваническому хромированию доступны для всех металлических поверхностей, включая титан и другие экзотические металлы.

Узнать больше

Мгновенное хромирование подходит для применений, требующих легкой защиты от износа и коррозии. Как правило, флэш-хром применяется в диапазоне толщины от 0,0002 до 0,0005 дюйма. Мгновенное хромирование идеально подходит для спецификаций, требующих жестких допусков.

Узнать больше

Заполнитель

Заполнитель

Заполнитель

Тонкое плотное хромирование, или TDC, похоже на мгновенное хромирование, предлагая тонкий слой защиты, но толщина покрытия ограничена 0,0002 дюйма и наносится в особых условиях для получения плотного покрытия.

Узнать больше

Химическое никелирование, или e-никель, представляет собой процесс прецизионного покрытия, при котором на металлическую поверхность наносится тонкий слой никель-фосфорного сплава. Химическое никелирование в основном используется в качестве барьерного покрытия для общей защиты от коррозии, а также используется под твердым хромом для повышения коррозионной стойкости в условиях жесткого износа.

Узнать больше

Заполнитель

Заполнитель

Заполнитель

Электролитическое никелирование — это процесс нанесения покрытия, при котором используется электролитическая ванна с сульфаматом никеля для нанесения чистого никеля на поверхность. Электролитический никель также является барьерным покрытием, обеспечивающим смазывающую способность, пластичность и коррозионную стойкость.

Узнать больше

Cerakote — это запатентованное покрытие на основе керамического полимера, которое обеспечивает повышенную долговечность, твердость, устойчивость к царапинам, коррозионную стойкость, гибкость, рассеивание тепла и химическую стойкость. Покрытие наносится тонким слоем на деталь с помощью высококачественного распылителя деталей HVLP/LVLP.

Покрытие наносится тонким слоем на деталь с помощью высококачественного распылителя деталей HVLP/LVLP.

Узнать больше

Заполнитель

Заполнитель

Заполнитель

NiCom — это наше запатентованное электрокомпозитное покрытие, которое используется в качестве альтернативы твердому хромированию. Обычно они применяются в отверстиях двигателей внутреннего сгорания, начиная от триммеров для сорняков и заканчивая большими дронами и высокопроизводительными двигателями V8.

Узнать больше

Наше основное альтернативное покрытие, TriCom, представляет собой запатентованную технологию гальванического покрытия, основанную на композитной микроструктуре, состоящей из матрицы из бинарного или третичного сплава. TriCom выступает в качестве альтернативного инженерного покрытия для твердого хромирования, HVOF и химического никелирования.

Узнать больше

Заполнитель

Заполнитель

Наши инженерные возможности

Наш 80-летний инженерный опыт позволяет нам сотрудничать с нашими клиентами и разрабатывать индивидуальные решения для гальванических покрытий. Наши индивидуальные решения предназначены для сложных операций с пластинами, масштабирования производства и инструментов, которые продлят жизненный цикл вашей продукции. Если вашей компании необходимо в сжатые сроки приступить к крупномасштабным работам, наши проверенные методы промышленного нанесения покрытий — это то, что вам нужно.

Наши индивидуальные решения предназначены для сложных операций с пластинами, масштабирования производства и инструментов, которые продлят жизненный цикл вашей продукции. Если вашей компании необходимо в сжатые сроки приступить к крупномасштабным работам, наши проверенные методы промышленного нанесения покрытий — это то, что вам нужно.

Связаться с нами

Что такое отделка металла?

Отделка металла – это процесс изменения поверхности объекта для улучшения его внешнего вида и/или долговечности. Существует множество видов услуг по отделке металла. Гальванопокрытие, химическое покрытие, анодирование, HVOF, осаждение из паровой фазы, азотирование и т. д. — все это процессы, используемые для улучшения характеристик поверхности объектов.

Что такое гальваника?

Гальваническое покрытие — это метод, при котором тонкий слой металла наносится на компонент или объект для улучшения характеристик поверхности основного материала.

Какая информация необходима, чтобы найти правильное решение для прецизионного покрытия?

При предоставлении информации в ваш цех гальванопокрытий очень важно отметить конкретные детали гальванического покрытия и требования в заказе на поставку и/или чертежах. Важные требования, такие как толщина покрытия, чистота поверхности и потребности в маскировке, должны быть четко определены, чтобы избежать путаницы или ошибок.

Важные требования, такие как толщина покрытия, чистота поверхности и потребности в маскировке, должны быть четко определены, чтобы избежать путаницы или ошибок.

Какой процесс отделки металла мне подходит?

Есть много причин использовать металлическую отделку. Повышение прочности и долговечности объекта, улучшенная износостойкость и/или коррозионная стойкость, снижение сил скольжения (трения), улучшенные свойства высвобождения, изменение оптических свойств и изменение внешнего вида — вот лишь некоторые из них, которые приходят на ум. Мы можем помочь найти правильное решение.

Какое покрытие лучше всего защищает от коррозии?

Химическое никелирование в основном используется в качестве барьерного покрытия для общей защиты от коррозии, а также используется в разделе твердый хром гальваническое покрытие для повышения коррозионной стойкости в тяжелых условиях эксплуатации.

Мы готовы работать с вами.

Мы уверены, что US Chrome станет для вас лучшим вариантом для удовлетворения ваших потребностей в области хромирования и гальваники благодаря нашему инженерному подходу, исключительному обслуживанию клиентов и расположению в регионах. Свяжитесь с нами, если у вас есть вопросы или проблемы с покрытием. Мы поможем вам найти правильное решение.

Связаться с нами

Сияние: объяснение хромирования за 14 шагов

data-animation-override>

«Все мы знаем, что перехромирование может значительно сократить бюджет любого реставрационного проекта, но знаете ли вы, сколько работы необходимо отремонтировать эти блестящие кусочки »

При реставрации классического автомобиля хромирование является одним из компонентов, который часто вызывает беспокойство — связанные с этим процессы не только отнимают много времени, но и могут привести к ряду скрытых затрат. Однако, как только вы точно поймете, о чем идет речь, станет легче увидеть, что то, что вы платите, полностью оправдано конечным продуктом.

Один из ведущих новозеландских специалистов по хромированию, Джордж из Advanced Chrome Platers (ACP) в Гамильтоне, провел нас через процесс на своем специально построенном предприятии, чтобы мы могли сами увидеть, что происходит за кулисами.

Теория гальванического покрытия

Гальваническое покрытие можно определить как нанесение очень тонкого слоя металла на основной металл с целью улучшения или изменения его внешнего вида. В отличие от окраски, при которой новое покрытие наносится распылением, хром (и сопутствующие материалы) наносятся с помощью электрического тока, отсюда и термин «гальваническое покрытие».0006

Ванна для гальванического покрытия — это название гигантского резервуара, многие из которых используются в процессе хромирования. Ванны заполнены жидкостью, которая содержит растворенный в ней желаемый металл — это может быть серебро, золото, никель или другой металл.

Раствор гальванического покрытия служит проводящей средой с низким напряжением постоянного тока. Металлический предмет, подлежащий покрытию, погружают в гальваническую ванну, и в ванну подают низковольтный постоянный ток.

Металлический предмет, подлежащий покрытию, погружают в гальваническую ванну, и в ванну подают низковольтный постоянный ток.

Затем электролитический процесс заставляет растворенные ионы металла прикрепляться к поверхности металла, подлежащего покрытию. Толщина гальванического слоя определяется временем пребывания изделия в гальванической ванне при подаче тока и величиной используемого тока.

Иногда форма и контур изделия могут влиять на толщину гальванического слоя. Металлические предметы с острыми углами и краями обычно имеют более толстое покрытие на внешних углах и более тонкое покрытие в углублениях. Это связано с тем, что углы более открыты, поэтому притягивают больше частиц.

Цена гальванического покрытия

Цена гальванических услуг определяется многочисленными факторами, такими как тип металла, используемого для гальванического покрытия (например, золото, серебро, хром и т. д.), желаемая толщина покрытия, основной металл (т. сталь, медные сплавы, алюминий), примерные размеры покрываемого объекта и количество покрываемых изделий. Например, никель стоит около 16 000 долларов за тонну — по приблизительным оценкам, в среднем на классический американский автомобиль 50-х годов уходит около 12 кг никеля.

Например, никель стоит около 16 000 долларов за тонну — по приблизительным оценкам, в среднем на классический американский автомобиль 50-х годов уходит около 12 кг никеля.

Однако многие забывают, что, поскольку процесс нанесения покрытия не скрывает и не маскирует дефекты поверхности, требуется много времени на подготовку, чтобы обеспечить безупречную отделку еще до начала самого процесса покрытия.

Большинство автомобилей эпохи хрома имеют множество вмятин и царапин на отделке салона, и их удаление — непростая задача. Действительно, это требует большого мастерства и еще большего количества времени, что увеличивает стоимость, так же, как обработка панели и подготовка добавляют к работе покраски.

Спросите любого, у кого был хромированный бампер от американского круизера 50-х годов, сколько работы потребовалось, чтобы сделать бампер прямым и аккуратным перед нанесением покрытия, и вы скоро увидите, на что уходит большая часть окончательной стоимости — но это потрясающе. сколько, кажется, забывают о времени подготовки, когда дело доходит до оплаты возможного счета.

сколько, кажется, забывают о времени подготовки, когда дело доходит до оплаты возможного счета.

Также стоит помнить, что, поскольку через каждый резервуар, используемый в процессе гальванического покрытия, проходит ток для активации раствора внутри, ежемесячный счет за электроэнергию для гальванического бизнеса может достигать 30 000 долларов — еще одна статья расходов, которую большинство из нас никогда даже не мечтал.

Процесс

Как вы увидите, прокручивая ниже, просто удивительно, как специалисты, обладающие необходимыми знаниями и навыками, могут отремонтировать и вернуть безупречный вид деталям отделки салона и бамперам.

Шаг первый

Процесс начинается с регистрации и фотографирования задания. Для этого Джордж и его команда используют цифровую камеру и делают фотографии каждого отдельного предмета, показывая не только сам предмет, но и любые повреждения на предметах для дальнейшего использования. В случае с 1956 деталей Cadillac, использованных для иллюстрации процесса в этой статье, было собрано более 50 штук — и требовались различные процессы, так как некоторые детали были стальными, некоторые — литыми, а некоторые — нержавеющей сталью.

После регистрации задания все элементы — литые или стальные — которые в настоящее время хромированы или должны быть хромированы, подключаются к медному проводу для проведения электричества от стержней, которые проходят над резервуарами, к самой детали.

Этап второй

Ванна для зачистки является первой из многих емкостей, в которые погружается деталь. Он наполнен едким натром и поддерживается при температуре 75 градусов. Маленькие круглые шарики, которые вы видите наверху бака, нужны просто для того, чтобы удерживать как можно больше тепла. Через несколько часов (в зависимости от количества краски и жира на изделии) детали снимаются, ополаскиваются и моются в чистой воде.

Шаг третий

Далее старый хром удаляется в холодной едкой ванне, на этот раз наэлектризованной до 12 вольт с обратным зарядом. Таким образом, старый хром с удивительной легкостью снимается с предмета всего за 10 минут. Старый хром и зачищенные металлы не подлежат вторичной переработке. Избавление от них является крупным расходом для любой гальванической компании, и это контролируется подзаконными актами местного совета (в соответствии с законодательством о разрешении на торговлю отходами).

Избавление от них является крупным расходом для любой гальванической компании, и это контролируется подзаконными актами местного совета (в соответствии с законодательством о разрешении на торговлю отходами).

Шаг четвертый

Затем вещь еще раз промывают в ванне с чистой водой. Этот процесс не только удаляет каустическую соду с предмета, но и предотвращает перекрестное загрязнение других ванн. В конце концов, каждый из них содержит множество химических веществ, и все они должны поддерживаться точно на необходимом уровне. К счастью, Джордж обладает соответствующей квалификацией, поэтому ему не нужно полагаться на стороннего физика для регулярных визитов, чтобы контролировать уровни.

Как вы увидите позже, слой никеля находится под хромом, как старым, так и новым. Именно этот слой необходимо удалить следующим. Думайте об этом как о снятии существующей грунтовки с автомобиля перед покраской. Если бы вы наносили покрытие прямо сверху, вы не могли бы гарантировать качество или долговечность отделки.

Для удаления никеля изделия помещают в ванну с концентрированной 98-процентной серной кислотой примерно на 30 минут. Опять же, применяется обратный заряд 12 В, в результате чего никель отделяется от предмета. После снятия вещь еще раз прополаскивают.

Затем удаляют всю ржавчину и стальной предмет помещают в ингибированную соляную кислоту на двухчасовой период времени. Затем отделку снова промывают, а кислоту нейтрализуют.

Описанные выше шаги выполняются независимо от того, изготовлен ли элемент из литого металла, как многие элементы отделки, или из стали, например бампер. Если есть какие-либо повреждения предметов, нуждающихся в ремонте, здесь процесс немного меняется.

Шаг пятый

Для бамперов и элементов из цельной стали у Advanced есть загонщик панелей — Майк Махони из Trimworx, который имеет 30-летний опыт работы с молотком и напильником, а также все инструменты и приемы, необходимые для выпрямления изогнутой металлической спинки. до совершенства. Поскольку металл этих старых бамперов очень толстый, для его обработки требуется большое мастерство, а также большое количество тепла, чтобы смягчить металл. Конечно, когда вы сгибаете металл в одну сторону (скажем, вверх/вниз), его естественная реакция также сжимается или растягивается, поэтому, чтобы сделать это правильно, вы должны знать, как будет реагировать металл. Только на выравнивание бамперов ушло около девяти с половиной часов, но конечным результатом стали такие же ровные бамперы, какими они были на заводе 56 лет назад. В отличие от традиционного выбивания панелей, здесь ничего не скрыть, так как не может быть трясины, линий сварки или дефектов, которые могла бы скрыть краска.

Поскольку металл этих старых бамперов очень толстый, для его обработки требуется большое мастерство, а также большое количество тепла, чтобы смягчить металл. Конечно, когда вы сгибаете металл в одну сторону (скажем, вверх/вниз), его естественная реакция также сжимается или растягивается, поэтому, чтобы сделать это правильно, вы должны знать, как будет реагировать металл. Только на выравнивание бамперов ушло около девяти с половиной часов, но конечным результатом стали такие же ровные бамперы, какими они были на заводе 56 лет назад. В отличие от традиционного выбивания панелей, здесь ничего не скрыть, так как не может быть трясины, линий сварки или дефектов, которые могла бы скрыть краска.

Литые изделия обычно не повреждаются, так как не используются в местах с высокой нагрузкой. Однако иногда их можно сломать, как это было в случае с одной из оконных рамок в передней части автомобиля Cadillac. Хотя сварка литых деталей обычно не рекомендуется, при наличии подходящих сварочных электродов и опыта можно добиться фантастических результатов.

Что часто случается с литыми деталями, так это точечная коррозия. Опять же, при наличии соответствующих знаний и опыта это вполне поправимо. Хотя на ремонт таких предметов уходит несколько часов работы, это намного дешевле, чем поиск замены, если это вообще возможно.

Шаг шестой

После завершения ремонта следующим этапом является шлифовка (полировка). Используется множество различных зернистостей, начиная с крупной (зернистость 60) и заканчивая мелкой (зернистостью 400), с большой осторожностью, чтобы получить ровную поверхность по всему изделию, независимо от того, насколько это сложно. Такие области, как задняя сторона бамперов, не проходят процесс полировки, только поверхности, которые будут хромированы и видны после завершения.

Шаг седьмой

После того, как первоначальная шлифовка отсортирована, она переходит на другую рабочую станцию, где на полировальный круг наносится полировальный состав, и процесс продолжается. На этом этапе используются полировальные пасты трех сортов (зернистость 600, 800 и 1200) для достижения зеркального блеска. В зависимости от размера предмета, среднее время полировки бампера 50-х годов составляет от шести до восьми часов! Бампер держится на машине, а не машина на бампере — вы можете себе представить, чтобы 20-килограммовый бампер держался на полировальной машине в течение восьми часов?

В зависимости от размера предмета, среднее время полировки бампера 50-х годов составляет от шести до восьми часов! Бампер держится на машине, а не машина на бампере — вы можете себе представить, чтобы 20-килограммовый бампер держался на полировальной машине в течение восьми часов?

Шаг восьмой

Проводящие медные провода, которые были удалены на этапе полировки, теперь установлены на место, как и непроводящие грузы, помогающие предотвратить перемещение предметов в растворе из-за перемешивания резервуара (пузырьков).

Чтобы убедиться, что все полировальные составы удалены, изделия снова помещают в горячую щелочную ванну примерно на 30 минут. Если какой-либо состав все еще остается на предметах, он не только загрязнит ванны, используемые на следующем этапе, но также вызовет визуальные дефекты хромового покрытия. Ополаскивание и тщательная чистка предшествуют окончательной проверке перед перемещением предметов в следующую ванну.

Шаг девятый

Следующая ванна представляет собой двухминутное погружение в холодный раствор цианида, в котором детали подвергаются электроочистке путем пропускания через них обратного заряда. Опять же, перед следующей стадией выполняется промывка пресной водой. Предметы не должны высыхать до того, как их перенесут на следующий этап; если они это сделают, появятся пятна, часто являющиеся признаком отсутствия осторожности во время процесса. К счастью, Джордж и его команда проверяют детали на каждом этапе, гарантируя, что клиенту будет предоставлена только наилучшая отделка.

Опять же, перед следующей стадией выполняется промывка пресной водой. Предметы не должны высыхать до того, как их перенесут на следующий этап; если они это сделают, появятся пятна, часто являющиеся признаком отсутствия осторожности во время процесса. К счастью, Джордж и его команда проверяют детали на каждом этапе, гарантируя, что клиенту будет предоставлена только наилучшая отделка.

Затем в течение двух минут используется холодная ванна с 10-процентной серной кислотой, чтобы дать поверхности ключ для следующего шага травления. Это важно для того, чтобы щелочная медь на основе цианида, используемая следующей, как можно лучше прилипала к изделию. К бокам ванны прикреплены корзины с блоками из чистой меди (аноды). Растворяясь в растворе, частицы притягиваются к положительно заряженному предмету, и вскоре все это покрывается тонким слоем меди. Медь имеет толщину менее одного микрона и действует как грунт-герметик для включения следующего слоя покрытия.

Снова предмет ополаскивают, затем опускают в травильный раствор 10-процентной кислоты на 10 секунд, после чего следует еще одно полоскание.

Этап 10

Затем изделие помещают в ванну с раствором синего фосфорно-медного сульфата, который используется для покрытия поверхности и заполнения любых микроскопических дефектов. Ванна поддерживается при температуре окружающей среды, изделия находятся в ней 45 минут и выходят с покрытием толщиной около 30 микрон. Опять же, медь (анод) находится в корзинах по бокам ванны и выглядит почти как медные шарикоподшипники.

После очередного полоскания — а это уже восемь полосканий, если вы сбились со счета — изделия возвращаются в полировальный цех, где еще 15 минут полировки составами с зернистостью 800 и 1200 устраняют остаточные дефекты.

Шаг 11

Опять же, медные провода и грузики снова присоединяются после снятия для полировки из-за риска защемления полировальными кругами. Та же процедура замачивания, которая использовалась выше, затем выполняется снова.

Вместо воды ополаскивание щелочью завершается перед тем, как предметы снова опускают в холодный цианид при 12 вольтах на две минуты и снова ополаскивают в воде.

Еще одно двухминутное погружение в кислотное травление и еще одно быстрое полоскание — это все, что нужно предметам, прежде чем они смогут, наконец, добраться до 45-градусной смеси цианида меди, в которой они будут находиться в течение пяти минут при прохождении через них 12 вольт. . За это время они сформируют гладкую кожу, которую необходимо еще раз протравить путем двухминутного погружения в кислоту для травления перед повторным полосканием.

Этап 12

До сих пор соединения, используемые в процессе, были относительно недорогими. Но сульфат никеля, в котором предметы будут сидеть следующие 60 минут, заметно дороже, на самом деле, это самый дорогой расходный материал во всей процедуре. Через 60 минут при силе тока шесть вольт на изделие будет нанесено 45-микронное покрытие. Это самая важная часть всего процесса, так как именно никель придает готовому изделию блеск. Часто разница между дешевым хромом и хорошим хромом заключается в том, сколько времени изделия находятся в этой ванне. Разница заметна невооруженным глазом по глубине цвета готового изделия.

Разница заметна невооруженным глазом по глубине цвета готового изделия.

После полоскания удаляются излишки остатков и подготавливается изделие к хромированию, что является сравнительно дешевой и быстрой частью всей процедуры. Несмотря на оранжевый цвет, именно хромовая кислота придает голубоватый оттенок, и уже через четыре минуты пребывания в ванне с током 12 вольт на изделии закрепляется трехмикронное покрытие. Опять же, шарики в баке служат исключительно для изоляции. Сам резервуар проверяется два раза в день на правильный химический уровень, яркость и состояние и перемешивается в течение дня. В конце концов, хром — это тяжелый металл, поэтому он имеет тенденцию опускаться на дно, если его оставить на долгое время.

Полная заправка всех баков обошлась бы Джорджу примерно в 365 000 долларов, но, к счастью, они не требуют полной замены так часто.

Шаг 13

После того, как предметы вынуты из бака, их снова быстро ополаскивают, и из-под оранжевой жидкости появляется хромированный вид, который мы все знаем и любим. После в общей сложности 25 шагов и около семи часов продукт почти готов к возврату покупателю, но не раньше, чем специальный сотрудник по контролю качества тщательно осмотрит его, чтобы убедиться, что он безупречен, и он полировал вручную. Затем товары сверяются с рабочим листом, упаковываются и готовы к сбору.

После в общей сложности 25 шагов и около семи часов продукт почти готов к возврату покупателю, но не раньше, чем специальный сотрудник по контролю качества тщательно осмотрит его, чтобы убедиться, что он безупречен, и он полировал вручную. Затем товары сверяются с рабочим листом, упаковываются и готовы к сбору.

Время, затрачиваемое на процесс, зависит от размера, формы и сложности объекта, а также от величины напряжения, используемого на различных этапах. Будь то бампер 1950-х годов или английская булавка, он все равно должен пройти через все процессы гальванического покрытия, коротких путей не бывает.

Единственный способ узнать, сколько времени требуется для каждого предмета, — это многолетний опыт и практика. Сам Джордж в игре уже 36 лет, и некоторые из его сотрудников работают с ним почти столько же, что, возможно, делает их частью самой знающей команды.

С таким количеством различных процессов и требующим большого внимания к деталям, вы можете только представить себе реакцию, когда клиенты приходят, думая, что они могут подождать, пока их детали будут хромированы (по словам Аниты, менеджера APC, это ежедневное явление). Реальность такова, что этот процесс так же сложен, если не больше, чем покраска автомобиля. И точно так же вы получаете то, за что платите. Недорогая работа, скорее всего, указывает на то, что на этом пути пропускаются шаги или шаги выполняются в спешке, чтобы сократить расходы.

Реальность такова, что этот процесс так же сложен, если не больше, чем покраска автомобиля. И точно так же вы получаете то, за что платите. Недорогая работа, скорее всего, указывает на то, что на этом пути пропускаются шаги или шаги выполняются в спешке, чтобы сократить расходы.

Этап 14 (ремонт отделки салона из нержавеющей стали)

Поскольку ремонт отделки кузова из нержавеющей стали часто относят к «хромированию» при сборке или реставрации автомобилей, мы подумали, что стоит упомянуть и здесь процесс. Как и ремонт стальных бамперов, процесс исправления вмятин и потертостей отделки салона занимает много времени и требует большого мастерства. Каждая отдельная вмятина выдавливается, и металл медленно массируется, возвращая форму. Прекрасным примером того, чего можно добиться, является отделка этих колесных дисков.

Почти все возможно, но для некоторых комплектаций финансово нецелесообразно ремонтировать их, если они серьезно повреждены — хотя, если детали редкие и незаменимые, в руках специалиста это можно сделать. На выпрямление и ремонт всей нержавеющей отделки Cadillac 1956 года ушло около восьми часов; к счастью, большая часть его была в хорошем состоянии.

На выпрямление и ремонт всей нержавеющей отделки Cadillac 1956 года ушло около восьми часов; к счастью, большая часть его была в хорошем состоянии.

После ремонта изделия полируются с использованием тех же методов, что и в процессе хромирования, с использованием все более тонких составов ближе к концу процесса. В результате получается почти зеркальное покрытие, которое не уступает (если не лучше) новому.

Спасибо Джорджу и команде Advanced Plating and Polishing Services за помощь в написании этой статьи. Вы можете узнать больше, а также просмотреть фотографии и видео процесса покрытия на сайте plating.co.nz. Мы также хотели бы поблагодарить North City Platers, Upper Classics NZ Ltd, Progressive Polishers & Electroplaters и Rigg Electroplating Ltd. Для получения дополнительной информации о них ознакомьтесь с их данными ниже.

North City Platers Ltd

14B Parity Place, Hillcrest, North Shore City, Auckland

09 443 5655

northcityplater.co.nz

На протяжении многих лет мы помогали в процессе восстановления многих автомобилей и мотоциклов. Процесс хромирования может время от времени обнаруживать неожиданные проблемы, но мы еще не побеждены!

Процесс хромирования может время от времени обнаруживать неожиданные проблемы, но мы еще не побеждены!

Часто требуется замена множества деталей. На ум приходит двухдверный Ford Model 40 32-го года выпуска. Бамперы, решетка радиатора, фары, колпаки и различные детали внутренней отделки были хромированы. Этот автомобиль был перестроен сверху донизу, камня на камне не осталось. Работа с хромом была частью интересной задачи.

Upper Classics NZ Ltd

2 Halls Place, Middleton, Christchurch

03 963 6380

upperclassics.com

На винтажном или классическом автомобиле хромированная отделка обычно является одной из его отличительных черт. Когда вы перекрашиваете какую-либо отделку, важно убедиться, что она как можно ближе к идеалу. Хороший валик так же важен, как и хороший хромер, так как любые дефекты будут видны на хромированном покрытии. Мы оцениваем хромированные детали и, при необходимости, ремонтируем или восстанавливаем их перед отправкой хромировщику.

Progressive Polishers & Electroplaters

3 Veronica Street East, New Lynn, Waitakere

09 827 1161

Progressiveelectroplaters.co.nz

Если ваш мотоцикл, классический автомобиль или, если вы один из счастливчиков, ваш самолет или супер-яхте нужна полоса, очистка, полировка, гальваническое покрытие или лак, компания Progressive Polishers & Electroplaters Ltd может вам помочь. Ранее компания заменила все фитинги и бамперы на большом количестве автомобилей Jaguar клиента, а также работала с несколькими компаниями по ремонту автомобилей, а также с австралийскими и новозеландскими поставщиками морской арматуры и фаркопов. Команда знает, что о вас узнают, если вы довольны их работой, поэтому они всегда обеспечивают первоклассную работу.

Rigg Electroplating Ltd

63 View Road, Wairau Valley, Auckland 0627

09 444 4871

riggelectroplating.co.nz

Более 30 лет опыта и команда, увлеченная высококачественной реставрацией классических и винтажных автомобилей — мы обеспечиваем наилучшую отделку поверхности.

В технологическом производственном процессе он стал известен достаточно давно. Сложно переоценить его роль и крайнюю необходимость в быту и промышленности.

В технологическом производственном процессе он стал известен достаточно давно. Сложно переоценить его роль и крайнюю необходимость в быту и промышленности. Более того, данный способ повышает антикоррозионные свойства металла.

Более того, данный способ повышает антикоррозионные свойства металла.