Способ получения алюминия из его оксида

Способ получения алюминия из его оксида включает формирование реакционного объема расплава на основе фторидов металлов, наложение на расплав электрического тока, загрузку шихты, содержащей оксид алюминия, восстановление алюминия и его удаление из реакционного объема. На расплав накладывают переменный электрический ток, алюминий восстанавливают при температуре 1000 — 1100oC, а восстановителем служит углерод графитовых электродов, при этом в качестве фторидов металлов используют криолит. При осуществлении способа исключается образование карбида и оксикарбидов алюминия и использование постоянного тока. 1 з.п.ф-лы.

Изобретение относится к металлургии, в частности к получению алюминия из его оксида в виде сплава алюминия с кремнием и может быть использовано для производства силикоалюминия (силумина).

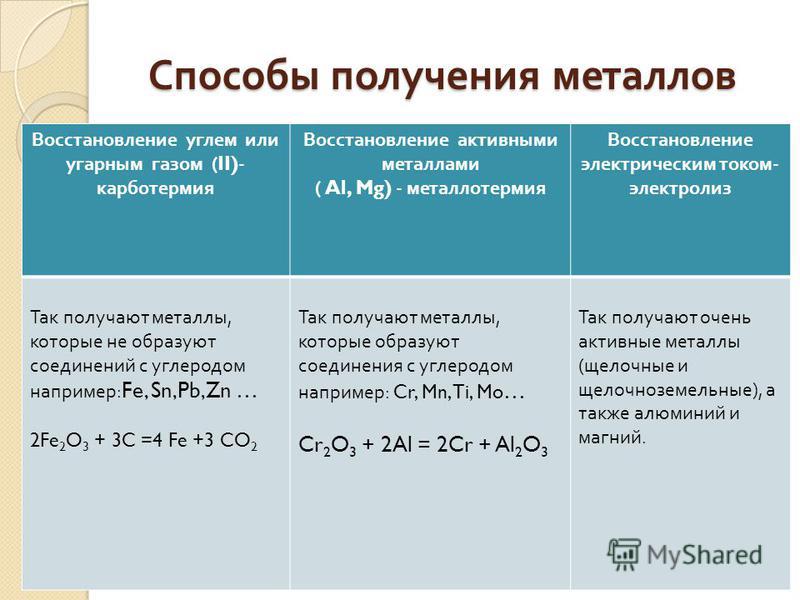

Известна реакция восстановления оксида алюминия углеродом Al2O3 + 3C —> 2Al + 3CO. (1) Изменение термодинамического потенциала реакции, рассчитанное по данным [1] и [2], составляет G0T = 321519-139,81T кал, отсюда G0T < 0 и соответственно lgKp>1 при T>2299 K (2026oC). Теоретически восстановление оксида алюминия углеродом начинается при температуре свыше 2299 K (2026oC), но получение чистого алюминия электротермическим путем считается невозможным из-за образования карбида алюминия Al4C (при температурах 1500-2000 K) и оксикарбидов алюминия: Al4O4C (образуется при 1873 K) и Al2OC (образуется при 2273 K).

(1) Изменение термодинамического потенциала реакции, рассчитанное по данным [1] и [2], составляет G0T = 321519-139,81T кал, отсюда G0T < 0 и соответственно lgKp>1 при T>2299 K (2026oC). Теоретически восстановление оксида алюминия углеродом начинается при температуре свыше 2299 K (2026oC), но получение чистого алюминия электротермическим путем считается невозможным из-за образования карбида алюминия Al4C (при температурах 1500-2000 K) и оксикарбидов алюминия: Al4O4C (образуется при 1873 K) и Al2OC (образуется при 2273 K).

Известен электротермический способ получения алюминия в виде его сплава с железом (ферроалюминия) путем восстановления оксида алюминия углеродом в присутствии железа [3].

В известном способе шихта для получения ферроалюминия состоит из оксида алюминия в виде электрокорунда (91-96% Al2O3; 1-3% SiO2; 1-2% TiO2; ~0,5% MgO; 0,8-3% CaO), коксика (13% золы) и стальной стружки. Восстановление оксида алюминия углеродом коксика осуществляют при температурах 1600-2000oC. При восстановлении Al2O3 углеродом в присутствии жидкого железа восстановленный алюминий растворяется в нем, обеспечивая протекание реакции Al2O3 + 3C + Fe —> 2[Al]Fe + 3CO. (2) Присутствие железа, с одной стороны, обеспечивает образование раствора Al-Fe, уменьшая активность алюминия и снижая температуру восстановления оксида алюминия, с другой стороны, образование карбида и оксикарбидов алюминия не получает развития, так как они хорошо разрушаются железом.

Восстановление оксида алюминия углеродом коксика осуществляют при температурах 1600-2000oC. При восстановлении Al2O3 углеродом в присутствии жидкого железа восстановленный алюминий растворяется в нем, обеспечивая протекание реакции Al2O3 + 3C + Fe —> 2[Al]Fe + 3CO. (2) Присутствие железа, с одной стороны, обеспечивает образование раствора Al-Fe, уменьшая активность алюминия и снижая температуру восстановления оксида алюминия, с другой стороны, образование карбида и оксикарбидов алюминия не получает развития, так как они хорошо разрушаются железом.

Недостатками известного способа восстановления оксида алюминия углеродом являются высокая температура процесса и необходимость использования коксика.

Известен электротермический способ получения алюминия в виде его сплава с кремнием (силикоалюминия) путем совместного восстановления углеродом оксидов алюминия и кремния [4].

В известном способе шихта для получения силикоалюминия состоит из глинозема (Al2O3), кварцита (SiO2) и муллита (3Al2O32SiO2), в качестве восстановителя используют газовый уголь и нефтяной кокс. Восстановление оксида алюминия углеродом осуществляют при температурах свыше 2000oC.

Недостатком электротермического способа получения алюминия являются высокие (свыше 2000oC) температуры процесса и связанная с этим необходимость использования громоздких и сложных рудовосстановительных печей.

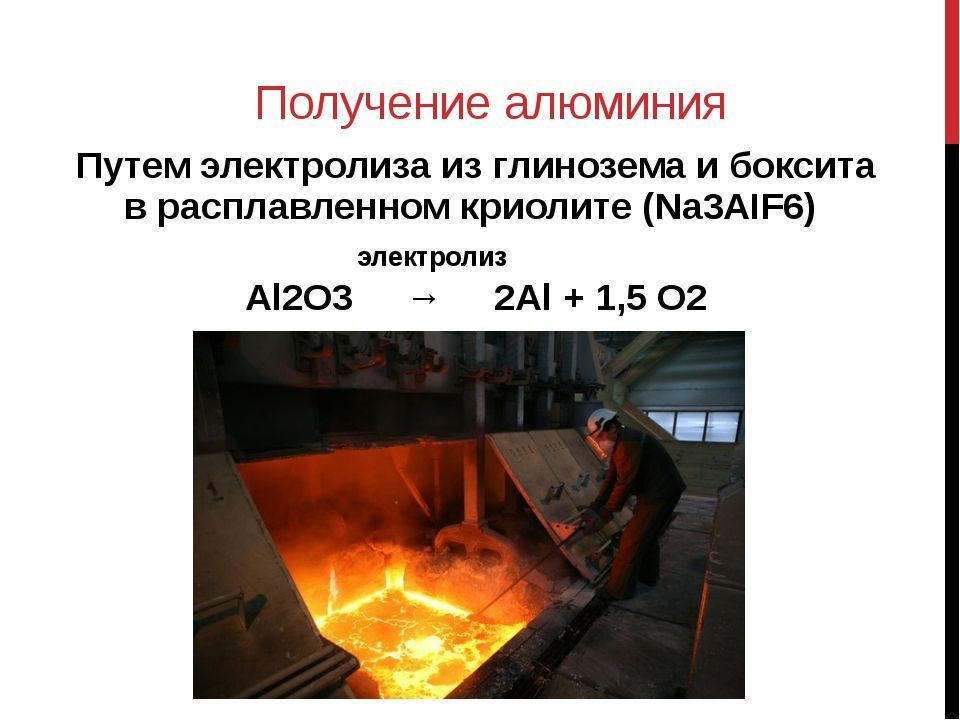

Известен способ получения алюминия из глинозема в электролизере, включающий растворение глинозема в расплаве криолита (1-8%) при температуре 960-970oC, наложение на расплав постоянного тока (2-2,5 В, 70-160 кА) и последующее осаждение алюминия на углеродистой подине, играющей роль катода, с одновременным выделением кислорода на электроде, играющем роль анода [5].

В известном способе разделение молекулы Al2O3 на катион Al3+ и анион O2- происходит электрохимическим путем с участием молекулы AlF3 [6].

Недостатком известного способа является необходимость использования для восстановления алюминия из глинозема постоянного тока и как следствие высокий расход электроэнергии (на производство 1 т алюминия затрачивается 14000-18000 кВтч, что составляет ~30% себестоимости алюминия).

Известен способ, принятый за прототип, получения алюминия в виде его сплава с кремнием (силумина), включающий электролиз алюминийкремнеземсодержащего сырья в расплаве криолита, отличающийся тем, что в качестве сырья используют золу ТЭЦ после сжигания бурых углей [7].

В известном способе совместное восстановление оксидов алюминия и кремния осуществляют при температуре около 1000oC путем электролиза растворов этих оксидов в расплаве криолита при наложении на расплав постоянного тока.

Недостатком известного способа является необходимость использования для восстановления оксида алюминия постоянного тока.

Задачей изобретения является получение алюминия из его оксида путем электротермического восстановления оксида алюминия, с одной стороны, исключающего образование карбида и оксикарбидов алюминия, с другой стороны, исключающего использование постоянного тока.

Указанный технический результат достигается тем, что в способе получения алюминия из его оксида, включающем формирование реакционного объема расплава на основе фторидов металлов, наложение на расплав электрического тока, загрузку шихты, содержащей оксид алюминия, восстановление алюминия и его удаление из реакционного объема, согласно изобретению на расплав накладывают переменный электрический ток, алюминий восстанавливают при температуре 1000-1100oC, а восстановителем служит углерод графитовых электродов, при этом в качестве фторидов металлов используют криолит.

Способ осуществляется следующим образом.

В ванну руднотермической электропечи, футерованную углеродистой массой или графитовыми блоками, загружают криолит, расплавляют его в дуговом режиме и в руднотермическом режиме доводят до жидкотекучего состояния. Затем в ванну печи загружают шихту, состоящую из смеси оксидов алюминия и кремния. Графитовые электроды, погруженные в расплав, восстанавливают растворенные в расплаве криолита оксиды алюминия и кремния, при этом образующийся металлический сплав опускается на подину печи.

Пример осуществления предлагаемого способа.

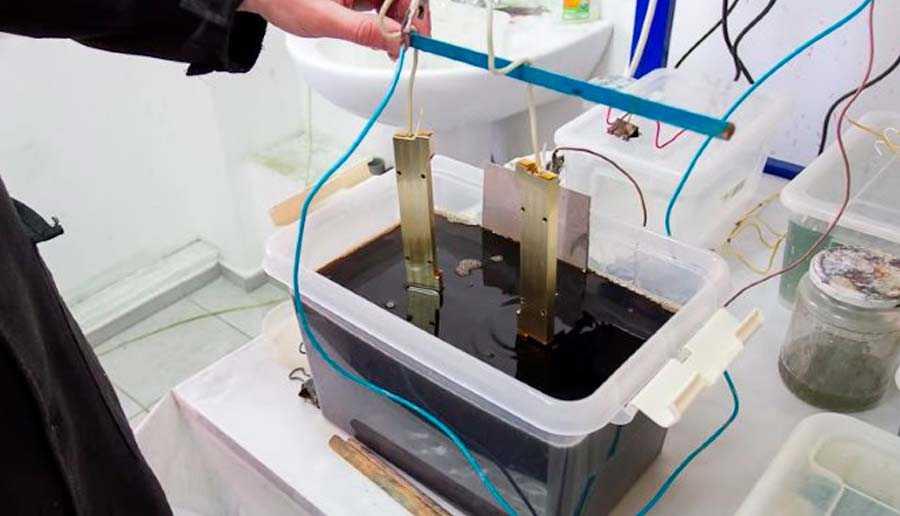

Для эксперимента использовалась двухэлектродная (диаметр электродов — 50 мм) лабораторная руднотермическая электропечь, запитанная на однофазный трансформатор ОСУ-100/05 мощностью 100 кВА, имеющая ванну площадью 0,06 м2, футерованную графитовыми пластинами. Эксперимент проводился по схеме, известной для электролитического получения алюминия, с той лишь разницей, что в данном случае использовался переменный электрический ток частотой 50 Гц. Напряжение низкой стороны составляло 50 В, сила тока — 1000-1200 А.

Напряжение низкой стороны составляло 50 В, сила тока — 1000-1200 А.

В ванну печи первоначально загрузили 50 кг криолита, расплавили его открытой дугой и в руднотермическом режиме довели до жидкотекучего состояния. Затем в ванну печи загрузили 11 кг перлита следующего химического состава, %: SiO2 — 65-76; Al2O3 — 12-16; FeO 3,0; CaO 3,0; Na2O + K2O > 3-10.

Электроплавку вели 36 ч при температуре 1050-1100oC, понемногу добавляя криолит. В результате плавки было получено 0,07 кг сплава следующего химического состава, %: Al — 89,0; Si — 8,7; Fe — 2,0; C — 0,3.

По результатам проведенной восстановительной электроплавки можно сделать следующие выводы.

1. Через расплав пропускался переменный ток частотой 50 Гц, поэтому электролиз в обычном понимании этого процесса (при наложении на расплав постоянного тока) не осуществлялся — имело место карботермическое восстановление оксидов алюминия, кремния и железа.

2. Восстановителем служили графитовые электроды — из расплава в приэлектродном пространстве постоянно вырывались языки пламени от сгоравшего оксида углерода.

3. Первым, естественно, восстанавливался кремний, но не переходил в жидкую фазу (температура плавления кремния составляет 1412oC). Поэтому восстановленный кремний дисперсно рассеивался в шлаке (криолите).

4. В полученном сплаве кремния оказалось столько, сколько его захватили частицы жидкого восстановленного алюминия (Tпл = 660oC), который, восстанавливаясь, сам служил восстановителем для кремния, вследствие чего металлической фазы алюминия оказалось небольшое количество.

5. При рентгенофазовом анализе проб шлака не удалось выделить металлическую фазу кремния — вероятно, из-за того, что размер частиц кремния составляет менее 0,005 мм (полученная картина соответствовала аморфной фазе, содержание которой достигало 40%). Общий анализ шлака на кремний не проводился из-за невозможности вычленения металлической фазы.

Общий анализ шлака на кремний не проводился из-за невозможности вычленения металлической фазы.

6. По данным химического анализа углерод присутствует в сплаве в виде карбида железа. Также в сплаве присутствует металлический алюминий и сплав алюминия и кремния. Оксикарбиды алюминия Al4O4C и Al2OC в сплаве не обнаружены.

Таким образом, по предлагаемому способу можно осуществлять низкотемпературное карботермическое восстановление алюминия из его оксида с получением алюминия в виде его сплава с кремнием.

Источники информации 1. Кубашевский О., Олкокк С.Б. Металлургическая термохимия.- М.: Металлургия, 1982, c. 312.

2. Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплавов. — М.: Металлургия, 1988, c. 512.

3. Там же, c. 510-520.

4. Там же, c. 522-529.

Там же, c. 522-529.

5. Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия. — М.: Металлургия, 1979, c. 467-470.

6. Баймаков Ю.В., Ветюков М.М. Электролиз расплавленных солей. — М.: Металлургия, 1966, c. 375.

7. Способ производства силумина. Патент РФ N 2065510, кл. C 25 C 3/36 по заявке N 93042444/02 от 26.08.93 (прототип).

Формула изобретения

1. Способ получения алюминия из его оксида, включающий формирование реакционного объема расплава на основе фторидов металлов, наложение на расплав электрического тока, загрузку шихты, содержащей оксид алюминия, восстановление алюминия и его удаление из реакционного объема, отличающийся тем, что на расплав накладывают переменный электрический ток, алюминий восстанавливают при температуре 1000 — 1100oC, а восстановителем служит углерод графитовых электродов.

2. Способ по п. 1, отличающийся тем, что в качестве фторидов металлов используют криолит.

Способ по п. 1, отличающийся тем, что в качестве фторидов металлов используют криолит.

Как производится алюминий

Сайт об алюминии

Несмотря на то, что алюминий самый распространенный металл на нашей планете, в чистом виде на Земле его не встретить. Из-за высокой химической активности атомы алюминия легко образуют соединения с другими веществами. При этом «крылатый металл» нельзя получить плавлением руды в печи, как это происходит, например, с железом. Процесс получения алюминия значительно сложнее и основан на использовании электричества огромной мощности. Поэтому алюминиевые заводы всегда строятся рядом с крупными источниками электроэнергии – чаще всего гидроэлектростанциями, не загрязняющими окружающую среду. Но обо всем по порядку.

- Бокситы

- Глинозем

- Криолит

- Алюминий

- Литейное производство

- Новые технологии

- Переработка

«В природе ничто не возникает мгновенно и ничто не появляется в свете в совершенно готовом виде».

Александр Герцен

русский публицист, писатель

Добыча бокситов

Производство металла делится на три основных этапа: добыча бокситов – алюминийсодержащей руды, их переработка в глинозем – оксид алюминия, и, наконец, получение чистого металла с использованием процесса электролиза – распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Это горная порода, состоящая, в основном, из оксида алюминия с примесью других минералов. Боксит считается качественным, если он содержит более 50% оксида алюминия.

Запасы бокситов

Общие мировые подтвержденные запасы бокситов оцениваются в 18,6 миллиардов тонн. При нынешнем уровне добычи это обеспечивает потребность в алюминий больше, чем на сто лет.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету – как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. При небольшом содержании железа бокситы имеют белый или серый цвет. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов – из них 73% приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. В Гвинее бокситов больше всего – 5,3 миллиарда тонн (28,4%), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Крупнейшие страны по добыче бокситов, 2014 год

Чаще всего добыча бокситов ведется открытым способом – специальной техникой руду «срезают» слой за слоем с поверхности земли и транспортируют для дальнейшей переработки. Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты – одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина – 1550 метров.

Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты – одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина – 1550 метров.

Производство глинозема

Следующим этапом является производственной цепочки является переработка бокситов в глинозем – это оксид алюминия Al2O3, который представляет собой белый рассыпчатый порошок. Основным способом получения глинозема в мире является метод Байера, открытый более ста лет назад, но актуальный до сих пор – около 90% глинозема в мире производятся именно так. Этот способ весьма экономичен, но использовать его можно только при переработке высококачественных бокситов со сравнительно низким содержанием примесей – в первую очередь кремнезема.

Метод Байера основан на следующем: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Красный шлам

Это густая масса красно-бурого цвета, состоящая из соединений кремния, железа, титана и других элементов. Его складируют на тщательно изолированных территориях – шламохранилищах. Их обустраивают таким образом, чтобы содержащиеся в отходах щёлочи не проникали в грунтовые воды. Как только хранилище отрабатывает свой потенциал, территорию можно вернуть в первоначальный вид, покрыв её песком, золой или дёрном и посадив определённые виды деревьев и трав. На полное восстановление могут уйти годы, но в итоге местность возвращается в изначальное состояние.

Многие специалисты не считают красный шлам отходом, так как он может служить сырьем для переработки. Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Также красный шлам может использоваться для производства чугуна, бетона, получения редкоземельных металлов.

Крупные частицы гидроксида алюминия легко отделяются от раствора фильтрованием, их промывают водой, высушивают и кальцинируют – то есть нагревают для удаления воды. Так получают глинозем.

Нефелин

Бокситы – самое распространенное, но не единственное сырье для производства глинозема. Его также можно получить из нефелина. В природе он встречается в виде апатито-нефелиновых пород (апатит – материал из группы фосфорнокислых солей кальция). В процессе производства глинозема из нефелина также получают сода, поташ (используется в строительном секторе, производстве бытовой химии, кондитерской промышленности и так далее), редкий металл галлий.

У глинозема нет срока годности, но хранить его непросто, так как при малейшей он возможности активно впитывает влагу – поэтому производители предпочитают как можно быстрее отправлять его на алюминиевое производство. Сначала глинозем складывают в штабели весом до 30 тысяч тонн – получается своеобразный слоеный пирог высотой до 10-12 метров. Потом пирог «нарезают» и грузят для отправки в железнодорожные вагоны – в среднем, в один вагон от 60 до 75 тонн (зависит от вида самого вагона).

Существует еще один, гораздо менее распространенный способ получения глинозема – метод спекания. Его суть заключается в получения твердых материалов из порошкообразных при повышенной температуре. Бокситы спекают с содой и известняком – они связывают кремнезем в нерастворимые в воде силикаты, которые легко отделить от глинозема.

Криолит

Ивиттуут

Одно из единичных месторождений природного криолита на Земле. Расположено в Гренландии и было обнаружено в 1799 году. Добыча криолита прекратилась там в 1987 году, когда был изобретен способ искусственного получения этого редкого минерала. Позднее криолит был найден в Ильменских горах на Южном Урале (Миасс) и в штате Колорадо (США).

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент – криолит.

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда – почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Производство алюминия

Итак, мы добыли боксит, получили из него глинозем, запаслись криолитом. Все готово для последней стадии – электролизу алюминия. Электролизный цех является сердцем алюминиевого завода и не похож на цеха других металлургических предприятий, производящих, например, чугун или сталь. Он состоит из нескольких прямоугольных корпусов, протяженность которых зачастую превышает 1 км. Внутри рядами установлены сотни электролизных ванн, последовательно подключенных массивными проводами к электричеству. Постоянное напряжение на электродах каждой ванны находится в диапазоне всего 4-6 вольт, в то время как сила тока составляет 300 кА, 400 кА и более. Именно электрический ток является здесь главной производственной силой – людей в этом цехе крайне мало, все процессы механизированы.

Ток для производства алюминия

Для запуска двигателя автомобильный аккумулятор должен обеспечить электрический ток в 300-350 А в течение 30 секунд. То есть в 1000 раз меньше, чем нужно одному электролизеру для постоянной работы.

В каждой ванне происходит процесс электролиза алюминия. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода – погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра, со стороны они выглядят как впечатляющих размеров молот.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока связь между алюминием и кислородом разрывается – алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газосбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, а глинозем. Поэтому перед тем как использоваться для производства алюминия, глинозем на самом деле сначала участвует в очистке газов, которые образовались в процессе производства металла ранее. Вот такой замкнутый цикл.

Вот такой замкнутый цикл.

Для процесса электролиза алюминия требуется огромное количество электроэнергии, поэтому важно использовать возобновляемые и не загрязняющие окружающую среду источники этой энергии. Чаще всего для этого используются гидроэлектростанции – они обладают достаточной мощностью и не имеют выбросов в атмосферу. Например, в России 95% алюминиевого мощностей обеспечены гидрогенерацией. Однако есть в места в мире, где угольная генерация пока доминирует – в частности, в Китае на нее приходится 93% производства алюминия. В результате для производства 1 тонны алюминия с использованием гидрогенерации в атмосферу выделяется чуть более 4 тонн углекислого газа, а при использовании угольной генерации – в пять раз больше – 21,6 тонны.

Углекислый газ

Для сравнения — за один солнечный день 1 гектар леса поглощает из воздуха 120-280 кг углекислого газа и выделяет 180-200 кг кислорода.

Литейное производство

Расплавленный алюминий в ковшах доставляется в литейный цех алюминиевого завода. На этой стадии металл все еще содержит небольшое количество примесей железа, кремния, меди и других элементов. Но даже доли процента, приходящиеся на примеси, могут изменить свойства алюминия, поэтому здесь их удаляют методом переплавки в специальной печи при температуре 800°С. Полученный чистый алюминий разливают в специальные формы, в которых металл приобретает свою твердую форму.

На этой стадии металл все еще содержит небольшое количество примесей железа, кремния, меди и других элементов. Но даже доли процента, приходящиеся на примеси, могут изменить свойства алюминия, поэтому здесь их удаляют методом переплавки в специальной печи при температуре 800°С. Полученный чистый алюминий разливают в специальные формы, в которых металл приобретает свою твердую форму.

Самые маленькие слитки алюминия называются чушками, они имеют вес 6 до 22,5 кг. Получив алюминий в чушках, потребители вновь расплавляют его и придают тот состав и форму, которые требуются для их целей.

Самые большие слитки – 30-тонные параллелепипеды длиной 11,5 метров. Их изготавливают в специальных формах, уходящих в землю на примерно 13 метров. Горячий алюминий заливается в нее в течение двух часов – слиток «растет» в форме как сосулька, только в обратном направлении. Одновременно его охлаждают водой и к моменту завершения выливки он уже готов к дальнейшей транспортировке. Прямоугольные слитки называются слябами (от англ. slabs) – они используются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков или, к примеру, автомобильных кузовов.

Прямоугольные слитки называются слябами (от англ. slabs) – они используются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков или, к примеру, автомобильных кузовов.

Алюминий в форме цилиндрических слитков достигает в длину 7 метров – их используют для экструзии, то есть выдавливание через отверстие необходимой формы. Именно так производится большая часть алюминиевых изделий.

В литейном цехе алюминию придают не только разные формы, но и состав. Дело в том, что в чистом виде этот металл используется гораздо реже, чем в виде сплавов.

Сплавы производятся путем введения в алюминий различных металлов (так называемых легирующих добавок) – одни повышает его твердость, другие плотность, третьи приводят к изменению его теплопроводности и т.д. В качестве добавок используются бор, железо, кремний, магний, марганец, медь, никель, свинец, титан, хром, цинк, цирконий, литий, скандий, серебро и др. Кроме этих элементов, в алюминиевых сплавах могут присутствовать еще около десятка легирующих добавок, таких как стронций, фосфор и другие, что значительно увеличивает возможное число сплавов. На сегодняшний день в промышленности используется свыше 100 марок алюминиевых сплавов.

На сегодняшний день в промышленности используется свыше 100 марок алюминиевых сплавов.

Новые технологии

Производители алюминия постоянно совершенствуют свои технологии, дабы научиться производить металл наилучшего качества с наименьшими затратами и минимальным воздействием на экологию. Уже сконструированы и работают электролизеры, мощность силы тока у который по 400 и 500кА, модернизируются электролизеры прошлых поколений.

Одна из передовых мировых разработок – производство металла с использованием инертного анода. Эта уникальная революционная технология позволит алюминщикам отказаться от использования угольных анодов. Инертный анод, упрощенно говоря, вечен, но что самое важное – при его использовании в атмосферу выделяется не углекислый газ, а чистейший кислород. Причем 1 электролизная ванна сможет вырабатывать столько же кислорода, сколько 70 га леса. Пока эта технология секретна и проходит промышленные испытания, но кто знает – может быть, в будущем она сделает из алюминиевой промышленности еще одни легкие нашей планеты.

Переработка

Алюминий обладает полезным свойством – не терять своих свойств в процессе использования, поэтому изделия из него могут подвергаться переплавке и вторичной переработке в уже новые изделия. Это позволяет сохранить ту колоссальную энергию, затраченную на производство алюминия впервые.

По расчетам Международного алюминиевого института с 1880 года в мире произведен почти 1 млрд тонн алюминия и три четверти всего этого объема до сих пор используется. Около 35% в зданиях и сооружениях, 30% – в электрических кабелях и оборудовании и 30% – в транспорте.

Здания и сооружения

Электрические кабели

Транспорт

По всему миру собирают отходы алюминия – в быту это, в основном, алюминиевые банки из-под напитков. Подсчитано, что 1 кг собранных и сданных в переработку банок позволяет сэкономить 8 кг боксита, 4 кг различных фторидов и 14 кВт/ч электроэнергии. Кроме этого, это позволяет существенно сократить экологический урон от все разрастающихся свалок. Развитие экологической ответственности делает все более популярной идею раздельного сбора мусора во всем мире.

Кроме этого, это позволяет существенно сократить экологический урон от все разрастающихся свалок. Развитие экологической ответственности делает все более популярной идею раздельного сбора мусора во всем мире.

Алюминиевая банка – самый часто перерабатываемый продукт. Примерно через 6 недель после использования они вновь оказываются на полках магазинов.

Ежегодно в мире производится более 220 млрд банок для напитков, в Европе 90% из них вторично перерабатываются – причем зачастую снова в банки, поэтому именно алюминиевую банку называют вечной. Но переработать можно что угодно – и корпуса автомобилей, и использованную фольгу для запекания, и раму велосипеда.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Эффективное восстановление и улучшение качества алюминиевого лома • STEINERT

Экономичная сортировка различных фракций алюминия из процессов переработки для использования в производстве вторичного алюминия

Алюминий может быть переработан на 100%. Вторичный алюминий из переработанного материала, также известный как зеленый алюминий, снижает потребление энергии в производстве до 90% по сравнению с первичным материалом.

Вторичный алюминий из переработанного материала, также известный как зеленый алюминий, снижает потребление энергии в производстве до 90% по сравнению с первичным материалом.

(Чтобы узнать, как переработка алюминия может сэкономить столько энергии, читайте здесь.)

Если восстановленный алюминий (переработанный алюминий) используется для производства новых продуктов, производителям алюминия необходимо, чтобы их вторичное сырье демонстрировало неизменно высокий уровень чистоты. Эту проблему часто можно решить с помощью сортировки. Спрос на алюминий как на легкий материал с высокими эксплуатационными характеристиками постоянно растет. Алюминий все чаще заменяет традиционные материалы, такие как сталь, для снижения веса и, следовательно, энергии, особенно в автомобилестроении. Это делает извлечение этого металла все более интересным как процесс создания стоимости.

Не весь алюминий одинаков

Алюминиевый лом имеет широкий диапазон составов и фракций. Это происходит из широкого спектра встроенных продуктов и компонентов. В качестве компонентов сплава кремний, марганец, медь, цинк и магний повышают прочность алюминия и определяют первичное и вторичное использование пластин, стержней, труб и т. д. Состав сплавов также определяет «литейность», что является преимуществом. для сложных компонентов, таких как генераторы переменного тока. Наилучшие литейные свойства имеют компаунды AlSi (класс 4000). В некоторых случаях они также содержат элементы Mg и Cu для повышения прочности.

Это происходит из широкого спектра встроенных продуктов и компонентов. В качестве компонентов сплава кремний, марганец, медь, цинк и магний повышают прочность алюминия и определяют первичное и вторичное использование пластин, стержней, труб и т. д. Состав сплавов также определяет «литейность», что является преимуществом. для сложных компонентов, таких как генераторы переменного тока. Наилучшие литейные свойства имеют компаунды AlSi (класс 4000). В некоторых случаях они также содержат элементы Mg и Cu для повышения прочности.

Профили, банки, пластины и т. д. из кованого алюминия обычно содержат мало легирующих компонентов и могут использоваться почти во всех вторичных процессах. При механическом восстановлении деформируемого алюминия основной задачей является отделение компонентов тяжелых металлов, которые обнажаются во время измельчения, т.е. молотковой дробилкой или ротационными ножницами.

Отделение железа

Во-первых, магниты часто отделяют железо из потока материала. Для этой цели часто используются такие магниты, как STEINERT BR и STEINERT UME.

Для этой цели часто используются такие магниты, как STEINERT BR и STEINERT UME.

Сухая механическая сортировка с использованием XRT (пропускание рентгеновских лучей)

Для фракций профилей, легкого алюминиевого лома мокрое механическое отделение свободных компонентов тяжелых металлов и высоколегированных компонентов Al (литые компоненты) обычно нецелесообразно с экономической точки зрения. условия. В этом случае наша сухая механическая сортировка по атомной плотности с использованием системы рентгеновской сортировки STEINERT XSS T EVO 5.0 является надежной альтернативой или дополнением к разделению сток/плавание для сортировки высоколегированного алюминия и свободных тяжелых металлов, что позволяет 9Уровень чистоты алюминия 0011 >99,5% должен быть получен.

Восстановление цветных металлов и алюминия

В случае алюминиевого лома из автошредера это часто высоколегированный материал, содержащий от 4 до 12% кремния, а также в основном медь и цинк. Чем больше содержание Si, тем менее пластичен компонент, который при измельчении распадется на множество более мелких кусочков. Мы используем это свойство в нашем решении и сортируем поток цветных металлов из измельчителя по размеру зерна, например. 10 — 30 мм, 30 — 70 мм и 70 — 150 мм с помощью сепаратора цветных металлов (STEINERT EddyC® ) во «фракцию ZORBA».

Чем больше содержание Si, тем менее пластичен компонент, который при измельчении распадется на множество более мелких кусочков. Мы используем это свойство в нашем решении и сортируем поток цветных металлов из измельчителя по размеру зерна, например. 10 — 30 мм, 30 — 70 мм и 70 — 150 мм с помощью сепаратора цветных металлов (STEINERT EddyC® ) во «фракцию ZORBA».

Переработка алюминия и сортировка тяжелых металлов

Эта смесь легких и тяжелых металлов (разделенная по размеру зерна) теперь разделена с помощью рентгеновской технологии (STEINERT XSS® T EVO 5.0) на алюминий и смешанную фракцию меди, латуни , цинк и т. д. Этот обеспечивает максимальный выход и чистоту алюминия , и этот материал может продаваться с определенным качеством, например. Al 224 или крупнозернистые фракции, такие как Taint Tabor (в основном чистый лист), а также фракции высшего сорта. На фоне все более сложных экспортных условий и растущего спроса на качество, которое может заменить и дополнить первичный материал, где это возможно, важно обеспечить неизменно высокую чистоту всех продуктов.

Использование технологии LIBS для разделения сплавов

Высококачественный алюминий из циклов производства и установок по переработке материалов с низколегированными компонентами, присадочными металлами или легкими элементами, такими как магний, может быть повышен до очень чистых продуктов с помощью спектроскопии лазерного пробоя (ЛИБС). Наш STEINERT LSS | LIBS сортирует объекты по химическому составу с высокой степенью изоляции в соответствии с вашими требованиями посредством разделения материалов и выгрузки продукта внутри системы. Это решение дает вторичному металлургическому заводу возможность использовать больше вторичного материала и загружать расплав на основе сплавов. Необходимость сортировки по классам сплавов, т.е. между 5000 и 6000 классами деформируемых сплавов, обычно используемых в автомобилестроении, предъявляет особенно жесткие требования к глубине анализа обнаружения. Здесь основное различие заключается в содержании в сплавах магния и кремния, которые определяют свойства материала, относящиеся к компонентам. В наши дни количественное определение, необходимое для этих компонентов сплава, может быть выполнено с помощью метода LIBS, который уже используется в промышленности. В принципе, это также может быть использовано для количественного определения всех компонентов сплава, имеющих значение для групп алюминиевых сплавов от 1000 до 7000.

В наши дни количественное определение, необходимое для этих компонентов сплава, может быть выполнено с помощью метода LIBS, который уже используется в промышленности. В принципе, это также может быть использовано для количественного определения всех компонентов сплава, имеющих значение для групп алюминиевых сплавов от 1000 до 7000.

Особенностью является обнаружение и отделение окрашенных алюминиевых пластин перед плавкой для удаления следов диоксида титана или даже свинца и кадмия из краски и покрытий. Вот наш STEINERT KSS | NR CL анализирует поверхность материала с помощью цветового, лазерного или инфракрасного обнаружения. Соответствующие элементы выделяются для отдельной обработки.

Как извлечь алюминий и драгоценные металлы из электронного лома

Содержание

Наша программа по твердым отходам направлена на три основные области исследований:

- (1) извлечение полезных ископаемых, металлов и энергии из городских отходов;

- (2) извлечение полезных ископаемых и металлов из отходов, образующихся при промышленном использовании сырья и продуктов минерального происхождения; и

- (3) модернизация и утилизация автомобильного лома.

Целью этого этапа была разработка технологии извлечения и переработки металлических ценностей из устаревших электронных инструментов. Такие инструменты являются операционными побочными продуктами военных и космических агентств, коммерческой связи и промышленных электронных операций всех видов. Включены авиационные приборы, радары, системы связи, слежения и предупреждения, промышленные компьютеры и средства управления, а также отдельные компоненты промышленных товаров народного потребления. Электронные компоненты этого оборудования часто имеют медные штыри, контакты и разъемы, покрытые серебром, золотом или другими металлами для обеспечения лучших контактов и коррозионной стойкости. Как правило, эти компоненты содержатся в алюминиевых корпусах. Чтобы восстановить алюминий, лом обрабатывают в алюминиевой плавильной печи, где большая часть алюминия, драгоценных металлов и часть меди расплавляются и собираются в виде слитков. Прямая алюминиевая рециркуляция выпотевшего металла неэкономична, потому что он содержит другие металлы, которые имеют значения, равные или большие, чем у алюминия, и эти металлы будут потеряны при прямой рециркуляции на предприятиях по выплавке вторичного алюминия. Например, одна партия потного лома содержала 70 % алюминия, 20 % меди, 12 унций на тонну золота, 140 унций на тонну серебра, 1,5 % свинца и 1,5 % олова. Индивидуальная стоимость металла за тонну выпотевшего лома будет равна алюминию 280 долларов; медь, 200 долларов; золото — 420 долларов, свинец и олово — 40 долларов; и серебро, 200 долларов, на общую сумму 1140 долларов. Лом в виде вторичного алюминия будет иметь вероятную максимальную стоимость в 200 долларов за тонну.

Например, одна партия потного лома содержала 70 % алюминия, 20 % меди, 12 унций на тонну золота, 140 унций на тонну серебра, 1,5 % свинца и 1,5 % олова. Индивидуальная стоимость металла за тонну выпотевшего лома будет равна алюминию 280 долларов; медь, 200 долларов; золото — 420 долларов, свинец и олово — 40 долларов; и серебро, 200 долларов, на общую сумму 1140 долларов. Лом в виде вторичного алюминия будет иметь вероятную максимальную стоимость в 200 долларов за тонну.

Чтобы извлечь алюминий из выпотевшего электронного лома и, в то же время, сконцентрировать другие ценные металлы в продукт, который можно было бы разделить промышленными методами плавки и рафинирования, были исследованы два процесса электрорафинирования расплавленной соли. В одном процессе использовалась трехслойная ячейка рафинирования, в которой расплавленный лом образовывал нижний анодный слой, расплавленный электролит — средний слой, а рафинированный алюминий — верхний катодный слой. Рафинировочные ячейки этого типа использовались для получения алюминия высокой чистоты из первичного алюминия. Рафинирование лома алюминиевых сплавов было исследовано с использованием этого типа ячеек во время Второй мировой войны в Германии. Во втором процессе использовалась ячейка с отсеком, в которой расплавленный анодный лом и катод из рафинированного алюминия были физически разделены. Использовался электролит NaCl-KCl-AlCl3, разработанный при электровыделении алюминия из AlCl3. Теория работы обоих процессов была основана на селективном электроокислении алюминия из анодного расплавленного электронного лома в расплавленный солевой электролит. На катоде происходит одновременное восстановление и извлечение алюминия из электролита.

Рафинирование лома алюминиевых сплавов было исследовано с использованием этого типа ячеек во время Второй мировой войны в Германии. Во втором процессе использовалась ячейка с отсеком, в которой расплавленный анодный лом и катод из рафинированного алюминия были физически разделены. Использовался электролит NaCl-KCl-AlCl3, разработанный при электровыделении алюминия из AlCl3. Теория работы обоих процессов была основана на селективном электроокислении алюминия из анодного расплавленного электронного лома в расплавленный солевой электролит. На катоде происходит одновременное восстановление и извлечение алюминия из электролита.

Электронный лом, использованный в этих испытаниях, был из лома военных самолетов, который был переплавлен в слитки на коммерческом плавильном заводе. В данном отчете термин «электронный лом» будет относиться к этим слиткам. 71-фунтовый слиток, представляющий собой электронный лом, был разрезан, как показано на рисунке 1. Для использования в двух процессах рафинирования были выбраны чередующиеся кусочки слитка. Это было сделано для того, чтобы свести к минимуму различия в исходном материале из-за возможной сегрегации металлов в слитке. Анализ слитка приведен в таблице 1.

Для использования в двух процессах рафинирования были выбраны чередующиеся кусочки слитка. Это было сделано для того, чтобы свести к минимуму различия в исходном материале из-за возможной сегрегации металлов в слитке. Анализ слитка приведен в таблице 1.

Используемая трехслойная электролитическая ячейка показана на рис. 2; схематическая диаграмма ячейки показана на рис. 3. Тигель имел диаметр 6 дюймов, высоту 24 дюйма и был изготовлен из никеля с фланцем и крышкой из мягкой стали. Внутри никелевого тигля была вставлена графитовая футеровка высокой плотности, содержащая лом, электролит и рафинированный алюминий. Газовые порты использовались для продувки воздуха из ячейки гелием для предотвращения окисления графитовой футеровки. Ячейка нагревалась в печи сопротивления. Подвод анода к электронному лому осуществлялся через никелевый тигель и графитовую футеровку. В графитовую футеровку была вставлена втулка из оксида алюминия для изоляции области катода от анода. Катод представлял собой графитовый стержень диаметром 1 дюйм.

В графитовую футеровку была вставлена втулка из оксида алюминия для изоляции области катода от анода. Катод представлял собой графитовый стержень диаметром 1 дюйм.

Эксплуатация

В трехслойной ячейке электронный скрап был материалом подачи анода. Три слоя были разделены из-за разницы в плотности подачи анода, расплавленного солевого электролита и рафинированного алюминия. В диапазоне рабочих температур от 750° до 850°С приблизительная плотность расплавленного электронного лома составляла 3,3. 2,7 для расплавленного электролита и 2,3 для рафинированного алюминия. Электролит содержал 60 мас.% BaCl2, 17 мас.% NaF и 23 мас.% AlF3.

В ячейку была произведена начальная загрузка 10 фунтов металлолома и 6,5 фунтов электролита. Температуру ячейки повышали до 800°С для расплавления металла и электролита. Катод погружали в электролит на 1 дюйм и начинали электролиз. Для электрорафинирования использовали потенциал 2,0 вольта и диапазон тока от 15 до 25 ампер. Была проведена серия из 16 испытаний с использованием трехслойной ячейки, в ходе которых производилось от 2 до 3 фунтов рафинированного алюминия за испытание. Перед началом каждого испытания в анодный слой ячейки добавляли материал анода в количестве, эквивалентном алюминию, удаляемому на катоде. По завершении испытания рафинированный алюминий разливали ковшом

Была проведена серия из 16 испытаний с использованием трехслойной ячейки, в ходе которых производилось от 2 до 3 фунтов рафинированного алюминия за испытание. Перед началом каждого испытания в анодный слой ячейки добавляли материал анода в количестве, эквивалентном алюминию, удаляемому на катоде. По завершении испытания рафинированный алюминий разливали ковшом

из катодного слоя в верхней части ячейки. Разливка алюминия из электролизера показана на рис. 4.

В конце восьмого испытания из электролизера было удалено 7-3/4 фунтов анодного остатка и добавлено 6-2/3 фунта нового анодного материала. После завершения испытания 12 в электролизер не добавляли новый анодный материал, и были проведены следующие четыре испытания, чтобы определить, насколько полно алюминий может быть извлечен из исходного материала. После 14-го испытания остаток на аноде, который был удален в конце восьмого испытания, был возвращен на анод. Затем рафинирование продолжалось до испытания 16 без каких-либо добавок анода. По завершении серии анодный остаток затвердевал и удалялся из ячейки рафинирования. На рис. 5 показаны анодный остаток и объединенные продукты переработки первых 12 испытаний.

По завершении серии анодный остаток затвердевал и удалялся из ячейки рафинирования. На рис. 5 показаны анодный остаток и объединенные продукты переработки первых 12 испытаний.

Результаты

В серии испытаний 44,9 фунта электронного лома, содержащего 31,3 фунта алюминия, были очищены с получением 29,7 фунта алюминия

металла и 14,8 фунта концентрированного медного продукта, содержащего золото, серебро и другие металлы. Эксплуатационные данные приведены в таблице 2. Качество рафинированного алюминия в каждом испытании показано в таблице 3. В первых 12 испытаниях, проведенных при тех же параметрах, был получен рафинированный алюминий высокой чистоты. Основными примесями в алюминии были цинк и медь. Следующие четыре испытания, проведенные для определения максимального количества алюминия, которое можно было извлечь, показали увеличение количества примесей, переносимых в продукты переработки, по мере истощения анодного материала. Самый большой перенос был кремния, а также меньшего количества меди и цинка. Общее извлечение алюминия из серии испытаний составило 94,1 процента. Средняя чистота алюминиевых изделий всех испытаний составила 99,4%.

Общее извлечение алюминия из серии испытаний составило 94,1 процента. Средняя чистота алюминиевых изделий всех испытаний составила 99,4%.

Анодный остаток, который был удален в конце серии, имел состав, указанный в таблице 4. Остальные металлы в ломе были сконцентрированы в анодном остатке в три раза после удаления алюминия, за исключением магний. Магний в ломе реагировал с фторидом алюминия в электролите с образованием фторида магния и алюминия, таким образом, магний концентрировался в электролите. По завершении серии испытаний единственным загрязнителем, содержащимся в электролите, было 0,43% магния. Девяносто девять процентов меди, 97 процентов золота и 94 процента серебра были извлечены в анодном остатке.

При осмотре остатка анода на дне слитка обнаружен небольшой слой мягкого плотного металла. Этот металл отделяли от остального слитка. Анализ показал, что он содержал 80 процентов свинца, 9 процентов олова, 1,8 процента меди, 190 унций на тонну серебра и 5,5 унций на тонну золота. Таким образом, представляется возможным извлечение большей части свинца и части олова путем ликвации в непрерывно работающей электролизере.

Таким образом, представляется возможным извлечение большей части свинца и части олова путем ликвации в непрерывно работающей электролизере.

Сто граммов анодного остатка расплавили со шлаком, состоящим из 10 граммов криолита, 53,5 граммов Na2CO3 и 10 граммов SiO2, для удаления алюминия, цинка и кремния. Через расплав продували воздух в течение 30 минут. Элиминация алюминия составила 95,7%. Потери меди, серебра и золота составили 2,1, 1,6 и 2,0 процента соответственно. В таблице 5 показан анализ остатка анода и полученного металла. Анализы в таблице 5 показывают, что металл, извлеченный из анодного остатка, пригоден для дальнейшей обработки электролизом в водной кислоте для разделения драгоценных металлов и меди.

Процесс электрорафинирования с отделением Аппарат В процессе электрорафинирования с отделением предусмотрено отдельное отделение для анодного и катодного металлов вместо разделения по плотности, используемого в трехслойной ячейке. Ячейка показана на фигуре 6. Схематическая диаграмма ячейки показана на фигуре 7. Ячейка была аналогична по размеру и конструкции трехслойной ячейке. Подвод анода к электронному лому осуществлялся через никелевый тигель и графитовую футеровку. Катодное отделение представляло собой тигель из глинозема, подвешенный над расплавленным материалом анода и расположенный таким образом, чтобы катодный металл стекал с катода и попадал в тигель. В качестве катодных материалов использовались как графит, так и диборид титана.

Ячейка показана на фигуре 6. Схематическая диаграмма ячейки показана на фигуре 7. Ячейка была аналогична по размеру и конструкции трехслойной ячейке. Подвод анода к электронному лому осуществлялся через никелевый тигель и графитовую футеровку. Катодное отделение представляло собой тигель из глинозема, подвешенный над расплавленным материалом анода и расположенный таким образом, чтобы катодный металл стекал с катода и попадал в тигель. В качестве катодных материалов использовались как графит, так и диборид титана.

Эксплуатация

Ячейка работала в диапазоне температур от 750° до 800°C. Электролит состоял из эквимолярной смеси NaCl и KCl с достаточным количеством AlCl3 для обеспечения концентрации алюминия от 1 до 2 весовых процентов. в электролите. В ячейку помещали первоначальную загрузку 11,3 фунта лома и 8 фунтов электролита. Катод диаметром 1 дюйм был погружен в электролит на 3 дюйма. Рабочий потенциал был ограничен 1,2 вольта из-за потенциала разложения AlCl3. Диапазон тока был от 6 до 10 ампер. Была проведена серия из 14 испытаний электрорафинирования, в ходе которых было получено приблизительно 1 фунт рафинированного алюминия за испытание. Во время электрорафинирования алюминий осаждался на катоде и капал с катода на дно глиноземного тигля. После каждого испытания глиноземный тигель вынимали из ячейки и алюминий заливали в форму. Операция удаления показана на рис. 8. Затем в ячейку добавляли новый лом в количестве, эквивалентном удаленному рафинированному алюминию. Затем отсек с катодом из оксида алюминия был заменен, и началось новое испытание. После испытания 11 никаких добавок анодного материала не производили. Испытания 12-14 проводили для извлечения максимального количества алюминия из анода.

Диапазон тока был от 6 до 10 ампер. Была проведена серия из 14 испытаний электрорафинирования, в ходе которых было получено приблизительно 1 фунт рафинированного алюминия за испытание. Во время электрорафинирования алюминий осаждался на катоде и капал с катода на дно глиноземного тигля. После каждого испытания глиноземный тигель вынимали из ячейки и алюминий заливали в форму. Операция удаления показана на рис. 8. Затем в ячейку добавляли новый лом в количестве, эквивалентном удаленному рафинированному алюминию. Затем отсек с катодом из оксида алюминия был заменен, и началось новое испытание. После испытания 11 никаких добавок анодного материала не производили. Испытания 12-14 проводили для извлечения максимального количества алюминия из анода.

Результаты

В ходе серии испытаний 19 фунтов электронного лома, содержащего 13,2 фунта алюминия, были обработаны с получением 12,8 фунтов рафинированного алюминия и 6 фунтов концентрированных медных, золотых и серебряных анодных остатков. Эксплуатационные данные для серии испытаний приведены в таблице 6. В первых 11 испытаниях, которые имели одинаковые рабочие параметры, алюминий имел среднюю чистоту 99,6%. Основными примесями были цинк, марганец и медь. Состав продуктов приведен в таблице 7. Испытания 12-14 показали увеличение переноса примесей в очищенные продукты по мере того, как содержание алюминия в аноде приближалось к истощению. Самая большая передача была цинка и меди. Общее извлечение алюминия составило 94,3 процента.

Эксплуатационные данные для серии испытаний приведены в таблице 6. В первых 11 испытаниях, которые имели одинаковые рабочие параметры, алюминий имел среднюю чистоту 99,6%. Основными примесями были цинк, марганец и медь. Состав продуктов приведен в таблице 7. Испытания 12-14 показали увеличение переноса примесей в очищенные продукты по мере того, как содержание алюминия в аноде приближалось к истощению. Самая большая передача была цинка и меди. Общее извлечение алюминия составило 94,3 процента.

Состав анодного остатка приведен в таблице 8. Другие металлы в ломе были сконцентрированы в анодном остатке в 3,1 раза после удаления алюминия. Исключение составлял магний, который реагировал с AlCl3 в электролит с образованием хлорида магния и алюминия. Как и в трехслойной ячейке, единственным загрязнителем в электролите был магний. Содержание магния в электролите увеличилось до 0,58%. Такое количество магния в электролите не приводило к загрязнению рафинированного алюминия.

Обсуждение. С помощью любого процесса был получен высококачественный металлический алюминий с чистотой 99,6% или выше. Работа в непрерывном режиме должна извлекать более 95 процентов алюминия. Качество алюминия, приготовленного в трехслойной ячейке, было лучше, чем в ячейке с отсеками. В обычных условиях работы в трехслойной ячейке единственными элементами, которые в заметных количествах переходили в рафинированный алюминий, были медь и цинк. Аналогичным образом, в ячейке отсека элементами, которые перешли в очищенный продукт, были цинк, марганец и медь.

С помощью любого процесса был получен высококачественный металлический алюминий с чистотой 99,6% или выше. Работа в непрерывном режиме должна извлекать более 95 процентов алюминия. Качество алюминия, приготовленного в трехслойной ячейке, было лучше, чем в ячейке с отсеками. В обычных условиях работы в трехслойной ячейке единственными элементами, которые в заметных количествах переходили в рафинированный алюминий, были медь и цинк. Аналогичным образом, в ячейке отсека элементами, которые перешли в очищенный продукт, были цинк, марганец и медь.

При сравнимых размерах производительность трехслойной клетки была более чем в два раза выше, чем у клетки с компартментами. Это произошло из-за ограничения потенциала электролиза в хлоридном электролите по сравнению с фторидным электролитом, используемым в трехслойной ячейке. Первоначальные затраты на электролит ниже для хлоридного электролита, чем для фторидно-хлоридного электролита. Единственное загрязнение электролитов было магнием. Срок службы электролита был бы неограниченным, за исключением вытяжки, если бы лом нагревали в расплавленной соли, содержащей либо AlCl3, либо AlF3, для удаления магния перед его добавлением в рафинировочные ячейки. В испытаниях, проведенных с концентрацией магния в электролите до 0,58%, не было обнаружено признаков загрязнения рафинированного алюминия магнием.

В испытаниях, проведенных с концентрацией магния в электролите до 0,58%, не было обнаружено признаков загрязнения рафинированного алюминия магнием.

Возможность извлечения свинца из анодного остатка путем ликвидации была показана по концентрации свинца на дне анодного остатка.

Удаление большей части алюминия из алюминиевого электронного лома приводит к образованию анодных остатков, пригодных для промышленной плавки и методов водного электрорафинирования для извлечения меди и драгоценных металлов.

Выводы

Два процесса электрорафинирования расплавленной соли подходят для обработки электронного алюминиевого лома с целью извлечения алюминия в виде высокочистого продукта и концентрирования большинства других ценных металлов в форме, которая может быть извлечена промышленной плавкой и электрорафинированием. методы.

При рафинировании электронного лома в трехслойной ячейке в штатных условиях получен алюминий чистотой 99,8%. Девяносто четыре процента алюминия, присутствующего в ломе, было извлечено при выходе катода по току 90 процентов.