Основы моделирования зубчатых передач в COMSOL Multiphysics

Зубчатая передача — это механизм, который передаёт вращательное движение от одного вала к другому. Такие устройства используются в автомобилях, электрических двигателях, ветровых турбинах и других устройствах для изменения их скорости или крутящего момента. В версии 5.2a пакета COMSOL Multiphysics® добавился новый специализированный функционал для моделирования зубчатых передач, начиная с геометрических заготовок в «Библиотеке деталей» и заканчивая набором учебных демонстрационных моделей.

Основы динамического анализа зубчатых передач

Давайте ещё раз начнем с базового определения. Зубчатая передача — это часть вращающегося механизма, который состоит из зубчатых шестерёнок и передаёт мощность от одной части устройства к другой.

Модель зубчатой передачи.

Они могут соединяться друг с другом и быть разных размеров. Существует три основных применения зубчатых передач:

- Увеличение скорости: Допустим, что на первой на входной зубчатой передаче больше зубьев, чем на выходной.

Анимация, показывающая конфигурацию для увеличения скорости на выходной зубчатой передаче.

- Увеличение крутящего момента: В данном случае предположим, что на входном элементе меньше зубьев, чем на выходной. Тогда вторая передача будет вращаться медленней первой. Крутящий момент увеличится.

Анимация, показывающая конфигурацию для увеличения момента на выходной зубчатой передаче.

- Изменение направления вращения: Рассмотрим зубчатую передачу внешнего зацепления. В ней второй элемент всегда будет вращаться в обратном направлении. Если входная передача будет вращаться по часовой стрелке, то выходная — против. Также существуют специальные зубчатые передачи, позволяющие передавать крутящий момент под различными углами.

В целом, зубчатые передачи можно рассматривать, как простейшие машины, которые позволяют уменьшить крутящий момент или получить выигрыш в силе за счет соотношения зубьев. Сложным зубчатым механизмом (gear train) или трансмиссией называются две или более работающих в зацеплении шестерни. Термином зубчатая рейка (rack) называют линейную планку с нарезанными на ней зубьями. При работе механизма с рейкой вращательное движение стандартной шестерни передается в поступательное движение линейной рейки.

Сложным зубчатым механизмом (gear train) или трансмиссией называются две или более работающих в зацеплении шестерни. Термином зубчатая рейка (rack) называют линейную планку с нарезанными на ней зубьями. При работе механизма с рейкой вращательное движение стандартной шестерни передается в поступательное движение линейной рейки.

Теперь давайте рассмотрим некоторые примеры применения зубчатых передач.

Устройства, в которых используются зубчатые передачи

Являясь составной частью многих механических машин, зубчатые передачи используются в самых разных областях техники и выполняют различные задачи. Одним из таких применений является понижающая передача (редуктор). Рассмотрим обычный шуруповёрт. Во время работы ему необходим большой крутящий момент, в то время как электрический мотор генерирует маленький момент, но на высоких скоростях. С помощью зубчатой передачи можно увеличить крутящий момент, уменьшив при этом скорость.

В автомобиле также используются зубчатые передачи. Двигатель раскручивает коленвал на очень больших оборотах. Такая высокая скорость не должна полностью передаваться на колёса. Почему? На это есть две причины: Во-первых, скорость вращения коленвала очень высока по сравнению с требуемой автомобилю. Во-вторых, вырабатываемый двигателем крутящий момент мал для того, чтобы сдвинуть машину с места. Поэтому нам нужно устройство, которое будет преобразовывать высокую скорость с низким крутящим моментом в низкую скорость с высоким крутящим моментом. Таким механизмом и будет зубчатая передача, установленная между коленвалом и карданным валом. Снижая скорость, зубчатая передача увеличивает крутящий момент на приводном валу. Другими словами, он изменяет форму мощности, вырабатываемой двигателем.

Двигатель раскручивает коленвал на очень больших оборотах. Такая высокая скорость не должна полностью передаваться на колёса. Почему? На это есть две причины: Во-первых, скорость вращения коленвала очень высока по сравнению с требуемой автомобилю. Во-вторых, вырабатываемый двигателем крутящий момент мал для того, чтобы сдвинуть машину с места. Поэтому нам нужно устройство, которое будет преобразовывать высокую скорость с низким крутящим моментом в низкую скорость с высоким крутящим моментом. Таким механизмом и будет зубчатая передача, установленная между коленвалом и карданным валом. Снижая скорость, зубчатая передача увеличивает крутящий момент на приводном валу. Другими словами, он изменяет форму мощности, вырабатываемой двигателем.

Зачем моделировать зубчатые передачи?

Всегда может возникнуть вопрос: зачем нам выполнять численное моделирование устройств с зубчатой передачей, если их можно аналитически расчитать с некоторыми допущениями. Аналитические расчёты используются в основном для предварительного проектирования приводов. Однако в настоящее время всё больше внимания уделяется оптимизации таких систем: их делают меньше, легче, тише, прочнее и надёжнее. Численное моделирование как раз позволяет учесть множество внешних факторов в совокупности с нелинейностями в реальных системах. К примеру: гибкость валов, жёсткость подшипников, жёсткость зубьев в зацеплении, уменьшение вибраций в зубчатой передаче, окружной зазор, погрешность зубчатого зацепления, трение и другие.

Однако в настоящее время всё больше внимания уделяется оптимизации таких систем: их делают меньше, легче, тише, прочнее и надёжнее. Численное моделирование как раз позволяет учесть множество внешних факторов в совокупности с нелинейностями в реальных системах. К примеру: гибкость валов, жёсткость подшипников, жёсткость зубьев в зацеплении, уменьшение вибраций в зубчатой передаче, окружной зазор, погрешность зубчатого зацепления, трение и другие.

Численное моделирование позволяет решить множество задач, к примеру:

- Коэффициент полезного действия (КПД) передачи

- Нагрузки на различные части системы (например, подшипники)

- Напряжения на валах

- Вибрации в системе

- Собственные частоты системы

- Уровень шума

- Области устойчивости

- Расчет роторов на кручение

- Надёжность и долговечность

Новые возможности для моделирования зубчатых передач в версии 5.2a пакета COMSOL Multiphysics®

Начиная с версии 5. 2a в COMSOL Multiphysics доступны новые возможности для более простого моделирования зубчатых передач. С помощью физического интерфейса Multibody Dynamics (Многотельная Динамика) вы можете спроектировать привод, который состоит из нескольких зубчатых передач и валов. Можно моделировать различные типы зубчатых передач и зубчатых реек, к примеру:

2a в COMSOL Multiphysics доступны новые возможности для более простого моделирования зубчатых передач. С помощью физического интерфейса Multibody Dynamics (Многотельная Динамика) вы можете спроектировать привод, который состоит из нескольких зубчатых передач и валов. Можно моделировать различные типы зубчатых передач и зубчатых реек, к примеру:

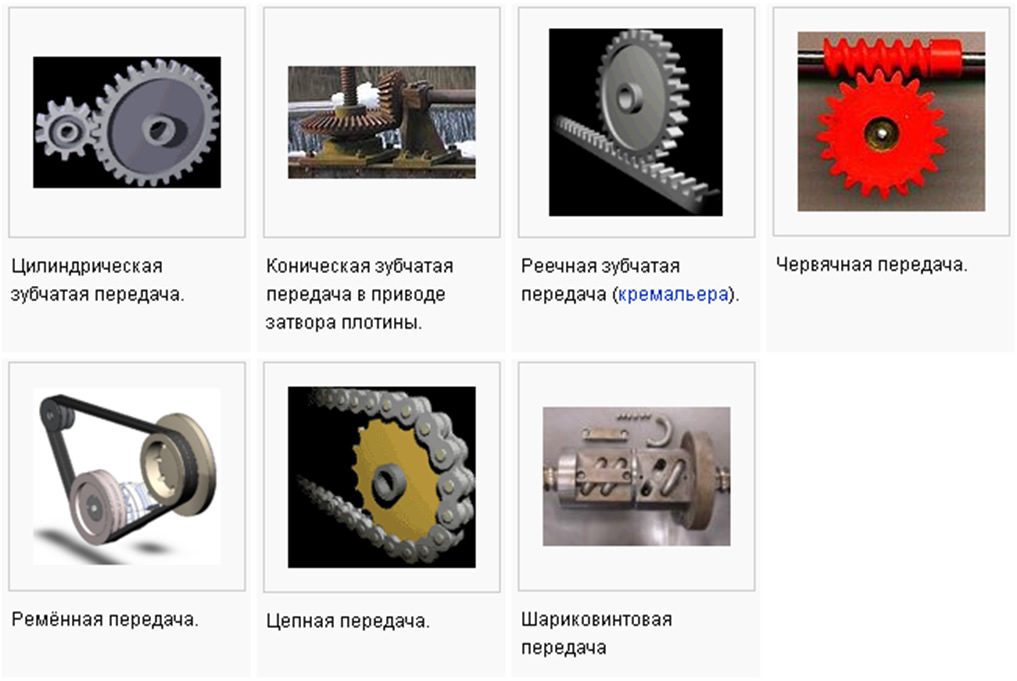

- Коническая зубчатая передача (Bevel Gear)

- Косозубая цилиндрическая передача (Helical Gear)

- Прямая зубчатая передача (Spur Gear)

- Червячное зубчатое колесо (Worm Gear)

- Косозубая цилиндрическая зубчатая рейка (Helical Gear)

- Рейка с прямыми зубьями (Spur Rack)

Кроме того, вы можете моделировать прямозубые передачи и косозубые цилиндрические передачи, как Internal gears (зубчатые передачи внутреннего зацепления).

Схема косозубой цилиндрической передачи (слева) и рейка с прямыми зубьями (справа), также указаны различные размерные параметры передач.

Зубчатые шестерни обычно используются в парах. В COMSOL Multiphysics есть узел Gear Pair, который позволяет соединять два совместимых зубчатых колеса вместе и настраивать их взаимодействие. Доступны следующие типы соединений зубчатых передач:

- Зубчатая пара (Gear Pair)

- Реечная передача (Rack and Pinion)

- Червячная передача (Worm and Wheel)

Схема зубчатой передачи (слева) и реечной передачи (справа). Показаны различные системы координат и другие важные параметры.

В идеальном случае пара передач является полностью жёсткой с отсутствием трения, погрешности зубчатого зацепления и окружного зазора. Для моделирования более реалистичного устройства можно добавить ряд подузлов с для задания следующих условий и эффектов:

- Упругость зубчатой передачи (Gear Elasticity): Определяет свойства зубчатого зацепления (например, жёсткость зубьев)

- Погрешность зубчатого зацепления (Transmission Error) Задается статическая погрешность зацепления, которая может возникнуть в результате геометрических ошибок или изменений

- Окружной зазор (Backlash): Определяет зазор в зубчатых шестернях, который влияет на динамику передачи под нагрузкой или без неё.

- Трение (Friction): Учёт сил трения, которые возникают в месте контакта

На рисунках ниже показаны примеры зубчатых передач, моделирование которых стало возможным в новых версиях (начиная с версии 5.2a).

Справа налево: Прямая зубчатая передача (внешняя), прямая зубчатая передача (внутренняя), косозубая цилиндрическая передача (перекрещивающаяся).

Справа налево: Коническая зубчатая передача, червячная передача, реечная передача.

Помимо расчетных функций, в пакет была добавлена база с геометрическими параметризованными CAD-заготовками для различных зубчатых передач. Данные заготовки (Geometry parts) доступны для 2D и 3D моделей с возможностью указания в качестве входных параметров необходимой длины зубьев и других геометрических размеров заготовку зубчатого колеса. Эти модели можно использовать в любом из проектов расчетов зубчатых передач и любых механизмом на их основе.

Косозубая цилиндрическая передача, добавленная из Библиотеки деталей (Parts Library).

Узнайте больше об обновлениях в модуля «Динамика многотельных систем» в версии 5.2a пакета COMSOL Multiphysics.

Примеры моделирования зубчатых передач

Чтобы продемонстрировать новые возможности пакета, рассмотрим несколько новых учебных примеров.

Начнём с моделирования вибраций в ступенчатом зубчатом механизме. В этом случае мы используем прямые зубчатые передачи, расположенные на жёстких валах. Выполнив динамический расчёт во временной области, мы можем изучить динамику вибраций не только в шестернях, но и в области внутри корпуса. Для расчёта жёсткости зубьев в зацеплении, как функции от скорости вращения, используется параметрический анализ.

Нормальная составляющая ускорения корпуса, обусловленная вибрациями.

Анимация распределения напряжений по Мизесу в шестернях при расчёте жёсткости зубьев в зацеплении.

На следующем примере механизма планетарной передачи можно наглядно увидеть принцип работы дифференциала в автомобиле. С помощью него наружнее ведущее колесо может вращаться быстрее, чем внутреннее, что необходимо для поворота машины. В этой модели проводится расчёт динамики движения сателлитов для двух случаев: автомобиль движется по прямой и кривой траектории. В обоих случаях рассчитывается амплитудное значение скорости элементов и угловой скорости колёс.

С помощью него наружнее ведущее колесо может вращаться быстрее, чем внутреннее, что необходимо для поворота машины. В этой модели проводится расчёт динамики движения сателлитов для двух случаев: автомобиль движется по прямой и кривой траектории. В обоих случаях рассчитывается амплитудное значение скорости элементов и угловой скорости колёс.

Механизм дифференциала, который позволяет двум колёсам автомобиля вращаться с разной скоростью.

В других доступных примерах демонстрируется расчёт сил и моментов в конической зубчатой передаче и анализ динамики косозубой цилиндрической передачи.

Вращение конического зубчатого колеса.

Анализ собственных частот косозубой цилиндрической передачи.

Заключительные замечания о моделировании зубчатых передач

С новыми возможностями, доступными в модуле «Динамика многотельных систем», моделировать зубчатые передачи теперь намного проще. Версия 5.2a пакета COMSOL Multiphysics позволяет моделировать и рассчитывать различные типы зубчатых передач, начиная от гибкости валов и окружных зазоров, заканчивая жёсткостью зубьев в зацеплении и уменьшением вибраций в зубчатой передаче. Также вы можете добавлять дополнительные физические интерфейсы и связывать их посредством мультифизических связей. Анализ усталостных характеристик зубчатой передачи и акустический расчёт излучаемого коробкой передач шума — только некоторые из примеров.

Также вы можете добавлять дополнительные физические интерфейсы и связывать их посредством мультифизических связей. Анализ усталостных характеристик зубчатой передачи и акустический расчёт излучаемого коробкой передач шума — только некоторые из примеров.

Следите за обновлениями раздела блога, посвященному моделированию зубчатых передач, в последующих материалах мы расскажем о новых элементах, добавленных в «Библиотеку деталей», и новых функциональных возможностях пакета. Также вы можете связаться с нами для получения любой интересующей вас информации.

Узнайте больше о моделировании зубчатых передач, доступном начиная с версии 5.2a пакета COMSOL Multiphysics®

виды и типы, достоинства и недостатки, область применения, назначение, общие сведения, из чего состоят, где применяются, характеристики, определение, принцип действия

08.07.2020

Огромное количество устройств с механическими деталями использует принцип переноса силового усилия, вращательного момента, направления давления посредством особого способа. И именно его мы сегодня и затронем в обзоре. Мы разберем типы и виды, применение и назначение, преимущества зубчатых передач. А также рассмотрим смежные моменты.

И именно его мы сегодня и затронем в обзоре. Мы разберем типы и виды, применение и назначение, преимущества зубчатых передач. А также рассмотрим смежные моменты.

Общее описание

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции.

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в компании «Сармат» всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Элементы конструкции зубчатой передачи

Данное устройство по своей сути является довольно простым. В нем используется минимальное количество составных частей. Соответственно, это значительный плюс в пользу эксплуатационного срока. Как бы далеко ни шагнула наука и прогресс — чем проще механизм, тем реже он ломается. Это факт, с которым невозможно спорить.

В нем используется минимальное количество составных частей. Соответственно, это значительный плюс в пользу эксплуатационного срока. Как бы далеко ни шагнула наука и прогресс — чем проще механизм, тем реже он ломается. Это факт, с которым невозможно спорить.

Хотя, говоря о герое нашего обзора, в первую очередь в воображении предстает колесо, но это лишь вершина айсберга. Посмотрим более подробно:

- • Практически во всех моделях присутствует корпус. Он необходим для надежной фиксации всех частей в условиях одной системы. А также не позволяет смазочным материалам утекать, тратиться впустую. Габариты и форма конуса допускается различная. Конкретика опирается на задачу, которую и должен выполнять инструмент.

- • Колеса. Разбирая разновидности, какие передачи называют зубчатыми в принципе, в голову сразу приходят шестерни. Их по стандарту две штуки. Если не подразумевается посредников, всегда есть ведущее и ведомое. Первое получает импульс силы, поворачивается по своей оси, заставляет двигаться второе.

Крутящий момент зависит от качества сцепления между ними.

Крутящий момент зависит от качества сцепления между ними. - • Вал. Главный двигатель, который и содержит в себе импульс. Получает он его уже непосредственно источника. В большинстве случаев таковым выступает привод на электрике. Крепится данная часть уже на само колесо. А значит, его форма также подбирается исходя из всей системы в целом. Допускается ступенчатые варианты при необходимости.

- • Подшипники. Характеристики и определение зубчатых передач подразумевает подвижность колес. Но для обеспечения подобного необходимо крепить вал не напрямую, а с помощью промежуточных переходников. Ими и становятся подшипники. Поскольку в этом месте происходит толчок подвижности, его тоже нужно регулярно обрабатывать смазочными материалами.

Стоит также осознавать, что основа для любой шестерни – это зубья. Они и подарили название всей системе. Величина, количество, периодика расположения отличает виды друг от друга. Наклон тоже может существенно меняться в различных моделях.

Важно уточнить, что эти шестерни устанавливаются на вал через прессование. В результате общая конструкция обладает изрядной прочностью, а холостой поворот колеса исключается по определению. А это означает, что будет меньше потерь энергии. В большей части случаев снижается расход электрического тока, служащего источников для движения вала.

Как классифицируются зубчатые передачи

Сложно выделить единую градацию, на которую бы опирался каждый производитель. Существует значительное количество разнообразных факторов, становящихся фундаментальными в зависимости от задач на производстве. Поэтому и используется несколько вариаций группировки.

Посмотрим, по каким аспектам разделяют эти инструменты на подвиды:

- • Основываясь на расположении осей по сравнению друг с другом. Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой.

И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса.

И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса. - • Также некоторые классы опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет. Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель – ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее – к протяженности окружности. Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные.

Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Основные достоинства и недостатки зубчатых передач

Ключевые преимущества видны невооруженным взглядом. Это:

- • Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

- • Простая регулировка скорости. Масса вариантов настройки, установки.

- • Высочайший уровень КПД при небольших затратах.

- • Компактность. Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве. Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но и минусы тоже существуют:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Типы

А теперь пройдемся по конкретным представителям своего жанра. Сначала остановимся на наиболее общих группах. А после уже перейдем к узким нишам.

Конические

Название говорят за себя. Основа колеса имеет форму конуса. Оси в таком варианте всегда перекрещиваются. Есть и иные отличительные стороны. Как непрямые зубья. Хотя, в принципе существует и аналог с прямыми, просто это менее распространенный выбор.

Основа колеса имеет форму конуса. Оси в таком варианте всегда перекрещиваются. Есть и иные отличительные стороны. Как непрямые зубья. Хотя, в принципе существует и аналог с прямыми, просто это менее распространенный выбор.

Примечательно, что в результате форму позволяет увеличить площадь соприкосновения между элементами. А угол достигает 90 градусов. Поэтому фиксация, по заверению экспертов, становится более надежной. Также интересно то, что зубья утолщаются от основания к вершине. А значит, после зацепа они весьма надежно держатся за партнеров. И соскальзывание почти полностью исключается.

Понятие, принцип действия зубчатой передачи конической формы строится на надежности. Но нельзя сказать, что это экономичный вариант. Ведь он неотвратимо теряет в среднем 15% импульса, который передает ему вал. Прямой угол просто не позволяет сохранить всю прилагаемую силу.

С переменным передаточным отношением

Это относительно новое веяние в сфере. Смысл строится на том, что в стандартном механизме положение полюса зацепления всегда остается неизменным, статичным. А в этом прогрессивном виде оно «гуляет», изменяется под среду и нужды. Нельзя сказать, что это очень популярная разновидность, но в определенных случаях он показывает весьма завидные результаты.

Смысл строится на том, что в стандартном механизме положение полюса зацепления всегда остается неизменным, статичным. А в этом прогрессивном виде оно «гуляет», изменяется под среду и нужды. Нельзя сказать, что это очень популярная разновидность, но в определенных случаях он показывает весьма завидные результаты.

Планетарные

Их еще можно назвать подвижными. В этом варианте ось колеса может перемещаться. Чтобы было яснее, в механизме шестерни не крутятся на месте, а более мелкое «бегает» по крупному. Движением становится намного разнообразнее, приходится пройти весь круг. И ось должна двигаться по траектории, меняя свое положение постоянно.

Разновидности колес

А теперь разберем основные виды, параметры зубчатых передач в зависимости от колес. Это самая популярная градация, на которой основываются чаще всего.

Это самая популярная градация, на которой основываются чаще всего.

Цилиндрические

Наиболее распространенный способ. Используется два колеса с различным количественным фактором зубьев. Характеризуются постоянным передаточным отношением, никаких «плавающих» переменных. Оси по традиции параллельные. Существуют две вариации реализации такого механизма, с повышающим и понижающим фактором. В первом случае отношение количества зубьев больше единицы, во втором, соответственно, меньше.

Коническая

Об этой вариации мы уже немного поговорили. Смысл заключается в наличии угла между элементами. Разумеется, такой подход снижает КПД. Но для пущей надежности, особенно если подразумеваются высокие скорости вращения – это идеальное решение.

Червячная

Особый тип. В этом случае используется скрещивание осей. И принцип работы зубчатой передачи строится на заходах, каждый из которых немного тормозит движение. Меньшее колесо описывает от одного до четырех кругов по крупному собрату. Ход в обратную сторону, кстати, в такой конструкции не допускается. Сила трения слишком велика, она просто не позволит пойти назад. Зачастую к общему набору составных частей добавляются еще и редукторы.

Механизмы

Помимо описанных вариаций, есть еще парочка, которые являются более редкими, но все столь же результативными. В первую очередь, реечная. Используется не для передачи крутящего момента. Напротив, здесь вращательное движение проходит преобразование с помощью рейки. И на выходе мы видим поступательное. Возможен и обратный процесс.

А также существуют винтовые. Они весьма точны и надежны, поэтому реализуются в различных компактных приборах. Но есть и негативная сторона. Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Форма и характеристика зуба

Мы уже пояснили, из чего состоит зубчатая передача. И главным фактором колеса являются зацепы. Поэтому конструкция так и называется. Но им пока уделили недостаточно внимания. А ведь у них есть свои отличительные стороны и видовое разнообразие.

Это:

- • Прямые. Используется повсеместно, нет отклонений по оси.

- • Косые. Значительно повышает уровень сцепления. Но начинает страдать КПД. Да и срок службы снижается.

- • Шевронные. Смысл кроется в снижении нагрузок на подшипник. Оси не давят на элемент, что выгодно при длительной работе.

- • Внутренние. Прекрасно функционируют на изгиб. А также практически единственный тип, который не создает сильный шумовой эффект при эксплуатации.

Материалы

Чаще всего используется сталь. Но более мягкая и дешевая в вале и подшипниках. И максимально жесткая в колесах. Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Но более мягкая и дешевая в вале и подшипниках. И максимально жесткая в колесах. Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Любопытно, что в середине зацепы куда мягче, чем на поверхности. Ведь если сделать их твердыми по всему объему, они начнут ломаться при постоянных нагрузках, станут хрупкими. А если учитывать сферы, где применяются зубчатые передачи, особенности использования – такого допускать нельзя.

Геометрические параметры колес

Есть определенные нюансы конструкционного плана. Боковые стороны всегда соприкасаются. Это главная точка поверхности, передающая импульс. А угол всегда подбирается с учетом смещения, чтобы при некорректной работе не заблокировались шестерни.

Поэтому важно учитывать: диаметр, длину окружности, размер зацепов, периодику, частоту. Все эти параметры указываются в сопутствующей документации. И должны точно соответствовать требованиям нормативов.

Все эти параметры указываются в сопутствующей документации. И должны точно соответствовать требованиям нормативов.

Методы обработки

Для пущей надежности каждая деталь после производства и обкатки проходит еще термическую закалку. И это обязательный процесс для продукта, который прослужит долго. В большей части случаев термообработки хватает, но есть некоторые детали, которые используются в высокоточных приборах. И тогда уже понадобится еще шлифовать каждый продукт.

Области применения

Существует масса промышленных сфер, где с успехом нашли свое отражение такие конструкции. Проще найти отрасль, где их нет. От точных приборов до гигантских буровых установок. Используются в двигателях внутреннего сгорания, а значит, почти в каждом виде транспорта на земле: станки, конвейеры на фабричном производстве и в цехах. Даже в небольших элитных наручных часах применяется все тот же принцип. Просто без электрического привода.

Изучив классификацию и область применения зубчатых передач, остается только пожелать вам подобрать грамотный продукт для своего производства. И гидом, помогающим обойти все перипетии современного рынка, станет компания «Сармат».

Соединении Передача крутящего момента — Энциклопедия по машиностроению XXL

Соединения деталей с натягом относят к напряженным соединен ниям, в которых натяг создается за счет необходимой разности посадочных размеров (предельных отклонений) соединяемых деталей. Основное назначение соединения — передача крутящего момента и осевого усилия от одной детали к другой посредством сил трения. [c.39]Пример 3. Шкив ременной передачи соединен с валом rf = 30 мм при помощи клиновой фрикционной шпонки (см. рис. 5.9), шириной 6=10 мм и длиной /р = 40 мм, коэффициент трения f = 0,15 мм. Определить напряжение смятия, если соединение передает крутящий момент Г = 70Н-м. Материал шпонки — сталь Ст 6, нагрузка знакопеременная с толчками в обоих направлениях.

[c.92]

рис. 5.9), шириной 6=10 мм и длиной /р = 40 мм, коэффициент трения f = 0,15 мм. Определить напряжение смятия, если соединение передает крутящий момент Г = 70Н-м. Материал шпонки — сталь Ст 6, нагрузка знакопеременная с толчками в обоих направлениях.

[c.92]

Осевые штифты (круглые шпонки) применяют для передачи крутящего момента в неразборных соединениях. [c.284]

| Рис. 320. Передача крутящего момента во фланцевых соединениях |

Зубчатые (шлицевые) соединения. Зубчатые соединения применяются для соединения валов с посаженными на них деталями и для передачи крутящего момента.

[c.270]

Зубчатые соединения применяются для соединения валов с посаженными на них деталями и для передачи крутящего момента.

[c.270]

Муфты служат для соединения валов и других соосных вращающихся деталей с целью передачи крутящего момента без изменения скорости. Они применяются для передачи вращения от двигателя к механизмам, включения и отключения механизмов, переключения скоростей, предохранения механизмов от перегрузки, передачи вращения только в одном направлении и для выполнения других функций. [c.298]

При передаче крутящего момента условие надежности соединения может быть записано в виде [c.420]

Устройство. В профильном соединении (рис. 4.25, а) охватывающая и охватываемая поверхности имеют некруглое сечение, благодаря чему возможна передача крутящего момента без использования дополнительных деталей. Обработка деталей профильного соединения производится методом копирования на фрезерных и шлифовальных станках. Это соединение применяется для скрепления тяжелонагруженных деталей (например, соединение судового

[c.424]

Это соединение применяется для скрепления тяжелонагруженных деталей (например, соединение судового

[c.424]

После сборки составная труба может быть нагружена внутренним давлением р , которое вызовет дополнительное напряжение в стенках обеих труб и которое можно рассчитать, пользуясь формулами Ляме, рассматривая составную трубу как целую. Составная труба может использоваться не только как оболочка, удерживающая жидкость или газ, находящиеся под давлением, рю и как фрикционное соединение двух деталей машин. Такие соединения называются прессовыми и служат для передачи крутящего момента от вала на надетую на него ступицу шкива или зубчатого колеса (или наоборот) за счет трения, которое возникает на посадочной поверхности под действием давления р. [c.204]

Все охватывающие соединения по посадкам, т. е. по значениям получающихся в них зазоров и натягов, можно разделить на две группы.

Первую образуют посадки с натягами, достаточными для образования на посадочной поверхности силы трения, способной уравновешивать внешние воздействия (продольную силу Ра и крутящий момент Т) вторую — переходные посадки с малой величиной натяга или зазора А. Причем вследствие технологических погрешностей в одних экземплярах соединяемых деталей, изготовленных по одному и тому же чертежу, может получиться натяг, а в других — зазор. Эта группа применяется тогда, когда требуется облегченная сборка и разборка соединения или когда соединение превращается в кинематическую пару при операциях управления машиной (как, например, в соединении подвижных шестерен с валами коробки скоростей). В этих случаях для передачи крутящего момента (если он нагружает соединение) должны использоваться другие устройства, о которых будет сказано в следующем параграфе.

[c.357]

Первую образуют посадки с натягами, достаточными для образования на посадочной поверхности силы трения, способной уравновешивать внешние воздействия (продольную силу Ра и крутящий момент Т) вторую — переходные посадки с малой величиной натяга или зазора А. Причем вследствие технологических погрешностей в одних экземплярах соединяемых деталей, изготовленных по одному и тому же чертежу, может получиться натяг, а в других — зазор. Эта группа применяется тогда, когда требуется облегченная сборка и разборка соединения или когда соединение превращается в кинематическую пару при операциях управления машиной (как, например, в соединении подвижных шестерен с валами коробки скоростей). В этих случаях для передачи крутящего момента (если он нагружает соединение) должны использоваться другие устройства, о которых будет сказано в следующем параграфе.

[c.357]Ротор ТВД представляет собой сборную конструкцию, состоящую из обработанных дисков, цапфы и гильзы, скрепленных по периферии стяжками. Центровку и передачу крутящего момента между дисками и цапфой осуществляют радиальными шлицами, которые образуют пояс жесткости ротора. Гильза на торце имеет фланец для соединения с фланцами ротора компрессора, а с противоположного конца центровочный бурт для соединения с промежуточным диском. Для передачи крутящего момента между гильзой и промежуточным диском устанавливают пять радиальных штифтов.,

[c.36]

Центровку и передачу крутящего момента между дисками и цапфой осуществляют радиальными шлицами, которые образуют пояс жесткости ротора. Гильза на торце имеет фланец для соединения с фланцами ротора компрессора, а с противоположного конца центровочный бурт для соединения с промежуточным диском. Для передачи крутящего момента между гильзой и промежуточным диском устанавливают пять радиальных штифтов.,

[c.36]

Назначение соединение валов при передаче крутящего момента от 1,6 до 1600 кгс-м с максимальной частотой вращения для муфт с наружным диаметром до 300 мм — 250 об/млн свыше 300 мм — 100 об/мин при угловом смещении осей валов до 30 без уменьшения динамических нагрузок [c.198]

Согласно расположению сухарей на фиг. 258 передача крутящего момента от ключа через втулку 5, сухари 2 и корпус 6 головки через насадку на винтовое соединение происходит по стрелке Р. При обратном вращении ключа по стрелке О внутренняя втулка 5 поворачивает ведущие сухари 2, которые отжимают штифты / и, тем самым, выходят из зацепления с зубцами корпуса головки. [c.284]

[c.284]

Данные такого сравнительного анализа приведены для примера на фиг. 381, представляющей шесть конструктивных вариантов неподвижного соединения детали с валом для передачи крутящего момента центрирования [c.469]

Шпоночные и шлицевые соединения являются основным средством передачи крутящего момента между валом и насаженной на него деталью. При монтаже оборудования чаще всего приходится собирать соединения на призматических шпонках, на клиновых врезных шпонках с гайкой и на тангенциальных шпонках. [c.152]

Соединение половин муфт производится или черными болтами, входящими в отверстие г зазором, или чистыми болтами, сопрягающимися с отверстиями по допускам тугой (Т) или глухой (Г) посадки 2 класса точности. В первом случае передача крутящего момента осуществляется за счет сил трения, развивающихся на торцовых поверхностях полумуфт, во втором — стержнями болтов, работающими на срез. [c.167]

Создание при сборке условий для передачи соединением необходимого крутящего момента обеспечивается нормированной затяжкой гайки, в результате чего возникает соответствующая сила Р. [c.213]

[c.213]

На рис. 135 показан пример фиксации коническим винтом втулки рычага на валике. В данном случае соединение удачно решает двойную задачу передачу крутящего момента от рычага к валику и фиксацию валика в осевом направлении (упором торцов втулки в щеки корпуса). [c.61]

Шпоночные соединения предназначе[ ы для передачи крутящих моментов от вала к находящейся на нем детали или наоборот. [c.70]

Подбор и проверочный расчет шпоношого соединения. Для передачи крутящего момента от коинческогс колеса иа муфту применим призматическую шпонку со скругленными торцами по СТ СЭВ 189—75 (табл. 4,1). Примем диаметр соединения полумуфт с зубчатыми колесами 2, и Zi d = 55 мм (см, рлс. 8,15). Выписываем из указанного стандарта размеры сечения шпонки и пазов (мм) [c.315]

Подбор и проверочный расчет шлицзвого соединения для передачи крутящего момента от шкива на влл. Участок вала левее опоры А (см. рис. 8.8) только скручивает я моментом 7,/= 89 Н-м. Диаметр вала

[c.320]

рис. 8.8) только скручивает я моментом 7,/= 89 Н-м. Диаметр вала

[c.320]

Выбор и проверочный расчет шпоноч foro соединения. Для передачи крутящего момента от III вала па i V вал применим две призматические шпонки (рис. 8.20) со скэуглеиными торцами но СТ СЭВ 189—75 (см. табл. 4.1). По диаметру вала d = 36 мм принимаем размеры сечения шпонки и пазов (мм) 6=10 /i—=8 Л = 5 2 = 3,3 г,(апм = 0,25 Гианб —0,4. [c.327]

Муфты приводные служат для продольного соединения двух деталей машины, связанных общим вращательным движением (вала с валом, вала с зубчатым колесом, двух зубчатых колес и др.). Кроме передачи крутящего момента, они часто используются для быстрого сцепления и разъединения кинематически связанных деталей (управляемые муфты), предохранения машины от перегрузок (предохранительные муфты), ограничения чрезмерного возрастания скорости путем автоматического разъединения ведущего и ведомого валов (нормально-замкнутые центробежные муфты) или же для обеспечения плавного разгона машины без перегрузки двигателя, разгоняемого вхолостую (нормально-разомкнутые центробежные муфты), для передачи момента только в одном направлении при автоматическом разобщении валов, когда частота вращения ведомого звена превысит частоту ведущего (муфты свободного хода), для компенсации вредного влияния несоосности валов (рис.

15.1, а), вызванной неточ-

[c.372]

15.1, а), вызванной неточ-

[c.372]Чисто радиальный натяг обеспечивает прессовая посадка (6). Вводя в соединение конические штифты (7), можно достичь практически беззазорной передачи крутящего момента п исключить возможность угловых микросмещений сопрягающихся поверхностей. Соединение, однако, получается неразборным. [c.338]

В конструкции клеммных соединений необходи.мо обеспечивать равномерную затяжку по всей окружности клеммы. На рис. 214 показан пример ошибочной конструкции 1. Крутяший момент от шейки к щеке передают два шипа. При затяжке клеммы верхние грани шипов упираются в стенки пазов 2. Участок АА остается незатянутым на нем неизбежно возникает наклеп. В правильной конструкции 3 шип расположен по оси симметрии клеммы. Равномерную затяжку обеспечивает также конструкция 4 с передачей крутящего момента призонным болтом, установленным в лунке шейки. По указанным выше причинам клеммная затяжка неприменима для нагруженных шлицевых соединений. [c.340]

[c.340]

Подкрепление деформирующихся участков. Необходимо предупреждать деформацию нежестких участков деталей под действием рабочих усилий. В пазово-хвостовиковом соединении валов (рис. 444, а) хвостовик приводного, вала при передаче крутящего момента деформирует щеки прорезного вала, раскрывая проушину. Напрессовка бандажа б резко увеличивает жесткость и прочность соединения. [c.605]

Как видно, напряжения смятия в призматических валах значительно выше, чем в шлицах эволъвентиого профиля (для наиболее выгодного трехгранного вала — в 5,6 раз, для валов с 4-8 гранями — в 8 — 17,5 раз, для валов с лысками — в 16-32 раза), поэтому призматические валы применяют в. малонагруженных соединениях (например, для передачи крутящего момента насадным рычагам и рукоятка.м). [c.282]

Преимуществом фланцевых соединений является практически беззазорная передача крутящего момента, достигаемая посадкой призонных болтов с натягом. Силы трения, возникающие на стыке при затяжке болтов, предупреждают микросмещения сопрягающихся поверхностей, поэтому

[c.287]

Силы трения, возникающие на стыке при затяжке болтов, предупреждают микросмещения сопрягающихся поверхностей, поэтому

[c.287]

На виде л представлен пример передачи крутящего момента в многофланцевом соединении с помощью призонных болтов,-а на виде м — комбинированным способом с помощью призонных болтов и втулок. [c.293]

На рис. 339 представлены способы передачи крутящего момента с силово1Г затяжкой па буртик вала. В легких соединениях крутящий мо.мент передается штифтом, запрессованным в вал п входящим в торцовую прорезь па ступице (вид а), пли торцовыми зубьями, отфрезерованными на ступице и входяпцши в прорези буртика (вид б). [c.316]

Передача крутящего момента заскакивающим фиксатором. Соединение освобождается нажн.мо.м на фиксатор через отверстие в ступице [c.326]

Клеммовые соединения проектируют но условию передачи крутящего момента или осевой силы. Обязателен гакже расчет ви1ггов. . Закон распределения даиления щ) окружности зависит от жесткости стунин и начального зазора или натяга. Для технических расчетов ими приходится задаваться.

[c.121]

. Закон распределения даиления щ) окружности зависит от жесткости стунин и начального зазора или натяга. Для технических расчетов ими приходится задаваться.

[c.121]

Устройство и типы соединений. Шлицевое соединение можно условно представить как многошпоночное, у которого шпонки выполнены заодно с валом. Оно служит для передачи крутящего момента. С помощью этого соединения можно обеспечить как подвижное (с осевым относительным перемещением), так и неподвижное скрепление деталей. Основными типами шлицевых соединений являются (рис. 4.24) а — прямобочные (ГОСТ 1139—58) б — эйоль- [c.422]

Назначение. Основное назначение соединительных муфт — передача крутящего момента от турбинного вала к валу шестерни редуктора или к валу ротора э.тектрогенератора, а также соединение компрессоров и турбин у газотурбинных двигателей [37 ]. [c.48]

Возникновение усталостных трещин в стыковочных балках вертолетов Ми-2, Ми-6 и Ми-8 в процессе эксплуатации было обусловлено раскрытием стыка. Раскрытие стыка может возникать в эксплуатации по многим причинам [15]. Однако известно, что при раскрытии стыка, когда момент затяжки недостаточен для создания усилия, компенсирующего растягивающую переменную нагрузку, в стяжном, элементе напряжение может возрастать в 2 раза. Уровень возросшего напряжения зависит от толщины стягиваемых элементов, плоскостности их поверхности, диаметра стяжного элемента, наличия или отсутствия смазки и прочее. В частности, в рассмотренном выше примере ( 13.3) раскрытие стыка было обусловлено неплотным прилеганием подвижного (вращаемого) шлицевого фланца вала винта, в котором возникала неплотность стыка при передаче крутящего момента. Устранение неплотности стыка может быть достигнуто различными путями. Так, например, применительно к картеру поршневого двигателя АШ62-ИР в неподвижном фланцевом стыке возникал фреттинг-процесс из-за потери момента затяжки болтов [16]. Жесткость стыка в рассматриваемом соединении была переменной по окружности из-за переменной толщины сопрягаемых дета-

[c.

Раскрытие стыка может возникать в эксплуатации по многим причинам [15]. Однако известно, что при раскрытии стыка, когда момент затяжки недостаточен для создания усилия, компенсирующего растягивающую переменную нагрузку, в стяжном, элементе напряжение может возрастать в 2 раза. Уровень возросшего напряжения зависит от толщины стягиваемых элементов, плоскостности их поверхности, диаметра стяжного элемента, наличия или отсутствия смазки и прочее. В частности, в рассмотренном выше примере ( 13.3) раскрытие стыка было обусловлено неплотным прилеганием подвижного (вращаемого) шлицевого фланца вала винта, в котором возникала неплотность стыка при передаче крутящего момента. Устранение неплотности стыка может быть достигнуто различными путями. Так, например, применительно к картеру поршневого двигателя АШ62-ИР в неподвижном фланцевом стыке возникал фреттинг-процесс из-за потери момента затяжки болтов [16]. Жесткость стыка в рассматриваемом соединении была переменной по окружности из-за переменной толщины сопрягаемых дета-

[c. 713]

713]

Назначение для соединения соосных валов при передаче крутящего момента без уменьшения динамических нагрузок стальными муфтами — от 1,6 до 4000 кгс-ы п окружной скоростн на наружном диаметре муфт до 70 м/с чугунными муфтами — от 0,8 до 2000 кгс-м и окружной скорости до 35 м/с. [c.187]

Упругие тулочно-пальценые муфты общего назначения приметтяют дат соединения соосных валов при передаче крутящего момента от 0,ба до 1600 ьтс м и уменьшения динамических нагрузок, климатических исполнений У и Т, категорий размещений 1—4 по ГОСТ 15150—еа. [c.189]

Посадки типа Н/к широко применяются в неподвижных разъемных соединениях для точного центрирования соединяемых деталей в тех случаях, когда охватывающая деталь вместе с охватываемой является подвижной сборочной единицей, например неподвижные закрепляемые зубчатые колеса, шкивы, муфты монтируются на валах по этой посадке. Посадки характеризуются тем, что вероятность появления в соединении зазора или натяга примерно одинакова. Они обеспечивают хорошее центрирование при достаточно легкой сборке (с помощью молотка). По этой причине оии применяются чаще других переходных посадок. Посадки повышенной точности Н5/1ограниченное применение в ответственных соединениях или высокоточных приборах. Посадка Н7/к6 — предпочтительная. Эта посадка жарактеризуется как посадка, фактически не имеющая зазора, особенно при большой длине сопряжения. Она применяется в соединениях зубчатых колес, звездочеи, шкивов, муфт с валами, причем передача крутящего момента обеспечивается штифтами, шпонками, винтами. Посадка меньшей точности Н8/к7 может применяться при сниженных требованиях к точности центрирования. [c.75]

Подвижные шлицевые соединения предусматривают взаимное осевое перемещение соединяемых деталей и предачу крутящего момента путем их совместного вращения. Примером могут служить так называемая скользящая вилка карданного вала (передача крутящего момента при наличии некоторой необходимой свободы осевого перемещения) и каретки или муфты коробки передач автомобиля, передвигаемые по оси вала для переключения передач. [c.614]

Поперечно-прессовые соединения. При сборке способом теплового воздействия натяги примерно в 2 раза, а прочность при передаче крутящего момента в 2—3 раза больше, чем при продольнопрессовых соединениях. Время на запрессовку крупных деталей сокращается в 2—4 раза. [c.734]

Установочные (контрольные) штифты применяют в случаях, когда необходимо точно зафиксировать положение одной детали относительно другой (например, положение крьппки разъемного подшипника скольжения относительно его корпуса), а также для восприятия поперечных сил, действующих в плоскости разъема двух деталей (например, для передачи крутящего момента во фланцевом соединении валов). [c.67]

Виды передачи крутящего момента на колесо велосипеда — Сайт для велосипедистов

На велосипеде для того, чтобы передать крутящий момент с цепи на втулку заднего колеса применяют три основные разновидности передачи:

Содержание статьи

Кассетная передача

Устройство кассетной передачи состоит из звёздочки с храповым механизмом — драйвера, которая передаёт с цепи на колесо крутящий момент. Собачки и пружины храпового механизма расположены внутри корпуса втулки. Драйвер имеет два или три шарикоподшипника или один роликовый открытый с принципом скольжения. Зубчатка может может располагаться на драйвере, а пружины и собачки располагаются в корпусе втулки.

У каждой собачки имеется своя пружина. Такая конструкция позволяет устанавливать мощный подшипник в драйвере. Второй вариант, когда пружины и собачки находятся на драйвере. Может быть одна пружина на все собачки или для каждой отдельно. Количество собачек бывает 3, 4 или 6. Этот вариант используют для втулок с симметричным драйвером.

Фривильная передача

Фривил — в этой конструкции специальная трещотка при помощи резьбы накручивается на корпус втулки. Зацепы и собачки закрыты и расположены в корпусе фривила. В корпусе втулки находятся только три подшипника, под фривмлом находятся два из них. Из-за того, что зацепы и собачки находятся внутри фривила, меньше, чем на 13 зубьев их не делают.

Передача фрикостер

Оригинальное решение передачи крутящего момента с цепи на втулку. Вместо использования собачек на внутренней поверхности драйвера нанесена крупная резьба. Специальна гайка в корпусе втулки при педалировании накручивается на резьбу драйвера, прижимается к корпусу и передаёт крутящий момент. Когда педали останавливаются и не крутятся происходит обратный процесс раскручивания гайки и касания к корпусу не происходит. Крутящий момент не передаётся, потому что драйвер не имеет зацепления с втулкой. Колесо свободно крутиться в любую сторону, обеспечивая свободный ход.

Также читать на эту тему:

Кассета велосипеда. Задний набор звёзд трансмиссии. При помощи шлицевой посадки фиксируется на барабане свободного хода. Крепится к задней втулке гайкой. Основное назначение – изменение передаточного числа трансмиссии…

Переключение передач на велосипеде. 1. Вариант. Подбор звёзд трансмиссии при езде по грязи, песку, рыхлому грунту, высокой траве, камням и при подъёме на гору – использование самой маленькой передней звезды с самыми большими задними звёздами…

Переключатели скоростей велосипеда. Передний переключатель. Его работа состоит в том, чтобы перебрасывать цепь с одной звезды на другую. Параллелограммный механизм перемещает рамку, через которую проходит цепь. При переключении на другую скорость рамка перемещается и располагается над необходимой звездой…

Цепь велосипеда. С помощью цепи, появилась возможность передавать усилие от педалей на заднее колесо велосипеда, что позволило уменьшить размер колёс до современных размеров, увеличить коэффициент полезного действия, намного повысить скорость движения и…

Назначение и типы силовых передач

Категория:

Автомобили и трактора

Публикация:

Назначение и типы силовых передач

Читать далее:

Назначение и типы силовых передач

При движении автомобиля или работе трактора с навесным (прицепным) оборудованием возникают сопротивления, величина которых непрерывно изменяется. Это связано с изменением сопротивления дороги или почвы качению колес (гусениц), степенью загрузки рабочих органов машин, с изменением профиля дороги (подъемы и уклоны). Соответственно этому требуется изменение величины передаваемого крутящего момента на ведущие колеса (гусеницы). Однако автотракторные двигатели внутреннего сгорания допускают автоматическое регулирование крутящего момента в весьма ограниченных пределах (15—20% от номинального значения), что недостаточно, поэтому возникает необходимость применения силовой передачи. По характеру регулирования крутящего момента силовые передачи разделяются на ступенчатые и бесступенчатые.

Ступенчатые механические передачи состоят из ряда зубчатых передач различных типов. Крутящий момент изменяют путем изменения передаточного отношения находящихся в зацеплении шестерен коробки передач. При этом крутящий момент меняется ступенчато через интервалы, кратные передаточным числам. Этот вид передач имеет высокий КПД, прост в изготовлении и эксплуатации, однако громоздок и тяжел. Управление машиной при ступенчатых передачах сложно, неполностью также используется при них мощность двигателя.

Бесступенчатые передачи позволяют непрерывно и автоматически изменять крутящий момент на ведущих колесах (звездочках) автомобиля (трактора) в зависимости от внешних сопротивлений движению без изменения степени загрузки двигателя. Бесступенчатые передачи значительно облегчают труд водителя, обеспечивают получение высоких тягово-динамических качеств, повышает долговечность двигателя и деталей передачи. Недостаток бесступенчатых передач — более низкий КПД, сложность конструкции и эксплуатации, высокая стоимость изготовления.

Рекламные предложения на основе ваших интересов:

—

Силовая передача (трансмиссия) трактора представляет группу механизмов и предназначена для преобразования крутящего момента, передаваемого от двигателя на ходовую часть, а также для передачи через вал отбора части мощности на агрегати-руемые машины.

Известно, что мощность двигателя характеризуется крутящим моментом и частотой вращения коленчатого вала или его оборотами, причем мощность, передаваемая от двигателя, имеет малый крутящий момент (25—150 кгм для различных дизелей) при значительной частоте вращения 1600—2000 об/мин.

В то же время ведущий аппарат трактора должен получать энергию в виде большого крутящего момента с относительно малой частотой вращения, чтобы трактор мог развивать большие тяговые силы при небольшой (в пределах до 20—40 км/ч) скорости движения.

Чтобы изменять крутящий момент и обороты трансмиссии, поставлены зубчатые передачи, изменяющие передаточное число. Зубчатая передача изменяет крутящий момент следующим образом.

В то же время каждый зуб ведущего колеса давит на зуб ведомого колеса с силой Рь передавая крутящий момент Mi = Prrb где п — радиус колеса, то есть крутящий момент — это произведение силы на плечо, а плечом является радиус колеса. Но эта же сила Рь действуя на плечо г2, создает крутящий момент на ведомом валу M2=Pi-r2. Но так как г2 больше п, то и крутящий момент М2 увеличивается. Это свойство зубчатых передач и используют в силовых передачах тракторов, а именно — в главной и конечной передачах, что позволяет изменять тяговое усилие и скорость движения при работе с различными машинами. При переходе с одного режима к другому крутящий момент изменяется через определенные интервалы в соответствии с передаточными числами, поэтому такие силовые передачи называются ступенчатыми; они получили наибольшее распространение.

Кроме ступенчатых механических передач могут использоваться бесступенчатые — гидравлические и электрические, а также комбинированные передачи. Гидротрансмиссии у тракторов находятся в стадии экспериментальных разработок. Электромеханическая трансмиссия используется на тракторе ДЭТ-250.

Рекламные предложения:

Читать далее: Ступенчатые силовые передачи

Категория: — Автомобили и трактора

Главная → Справочник → Статьи → Форум

Трансмиссия автомобиля: виды, неисправности

Трансмиссия автомобиля – это целый комплекс механизмов, который обеспечивает функционирование всех его движущих механизмов, передаёт им энергию ДВС. Дословно слово «transmission» с английского языка на русский можно перевести следующим образом: «перенос», «передача», «перевод». Фактически даже простая цепная передача на велосипеде – это уже трансмиссия. Но применительно к велосипедам слово «трансмиссия» не прижилось. Принято говорить именно «передача». А вот в сфере машиностроения, транспортных технологий понятие «трансмиссия» применяется и к механизмам, соединяющим ДВС с движущимися элементами, и к системам, которые обеспечивают функционирование таких механизмов.

Хотя, если речь уже зашла о велосипеде, то на его примере легче всего наглядно объяснить суть трансмиссии как-таковой. Чтобы передвигаться быстро на велосипеде, нужна высокая частота вращения заднего ведущего колеса. Цепная передача идеально позволяет решить эту задачу, не прибегая к изменению диаметра колеса. Правда, если мы рассматриваем устройство автомобилей, то уже появляется двигатель, и конструкция усложняется, как и спектр её «обязанностей». Например, во время движения авто ДВС постоянно нужно затрачивать энергию на преодоление всевозможных сопротивлений, в том числе преодоление инерции самого автомобиля.

От качества механизмов трансмиссии (МТ) зависит расход топлива, безопасность и комфорт водителя, пассажиров транспортного средства, эффективность выполнения тех или иных задач. Например, МТ погрузчика обеспечивают оператору комфортное взаимодействие с погрузчиком, беспрепятственно подъезжать к стеллажам и аккуратно разгружать его. От МТ комбайна зависит отлаженность передачи действий от ДВС механизмам жатвенной части. От МТ карьерного самосвала зависит то, сможет ли он обеспечить эффективный старт после полной загрузки кузова или движение в гору с высокой скоростью.

Назначение и схемы трансмиссий

Прямое назначение трансмиссии автомобиля — пошагово регулировать крутящий момент от маховика и распределять его по ведущим колёсам.МТ позволяют согласовать работу ДВС с сопротивлением движению транспортного средства, расширяя тяговое усилие на ведущих колесах, диапазон изменения оборотов.

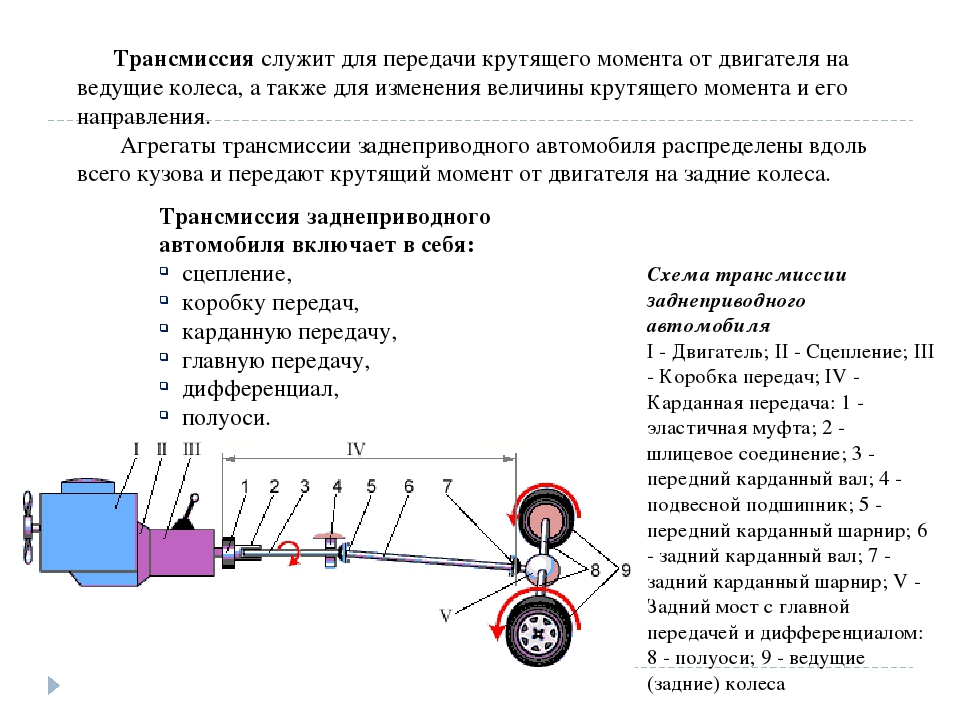

Схема трансмиссии автомобиля зависит от того – переднеприводный или заднеприводный автомобиль перед нами.

У транспортного средства с приводом на задние ведущие колеса в составе трансмиссии чаще всего можно встретить сцепление, коробку передач, карданный механизм, задний ведущий мост в сборе. Такой вариант очень популярен у коммерческого транспорта (включая, грузовики, автобусы).

У транспорта с приводом на передние колеса (самый распространённый вариант у легковых авто) в состав трансмиссии чаще всего входят: сцепление, трансэксл, карданный привод на передние ведущие колеса и шарниры равных угловых скоростей.

Уточнение «чаще всего» при описании конструкции сделано по той причине, что некоторые элементы могут «перекочёвывать». Например, трансэксл можно встретить в конструкции некоторых автомобилей и с задним приводом. К такому конструктивному решению не раз прибегали при производстве некоторых моделей Chevrolet, Nissan Alfa Romeo. Особенно решение популярно у спорткаров с независимой подвеской. Трансэксл может соединяться с ДВС при помощи различных валов (карданного, с резиновыми муфтами).

В трансмиссионную схему всех полноприводных авто с ручным управлением и ряда транспортных средств с дополнительным оборудованием (например, коммунальной техникой) также входит раздаточная коробка.

Отдельно стоит обратить внимание на гидромеханические схемы. У них нет сцепления, но каждая ступень КПП оснащается автономным элементом переключения.

Что входит в трансмиссию автомобиля?

Узлы трансмиссии автомобиля:- Сцепление, муфта сцепления или фрикцион (последний вариант часто встречается на сельскохозяйственной технике, например, тракторах). Разъединяет двигатель от трансмиссии и плавно соединяет их при переключении передач, при старте движения. Основа большинства сцеплений — фрикционный диск или диски, прижатых к маховику или сжатых друг с другом. Управлять сцеплением можно механическим способом (педалью), посредством гидро-, электропривода.

- Коробка передач (КПП). Главная функция любой КПП — изменение отношения между угловыми скоростями, крутящими моментами валов, угловыми и линейным перемещениями (то есть изменение передаточного отношения). Агрегат позволяет изменить крутящий момент, скорость и направление движения транспортного средства, а также разъединить двигатель с трансмиссией. Устройство агрегата зависит от типа КПП.

- Трансэксл — ведущий мост в блоке с коробкой передач.

- Кардан — механизм, передающий крутящий момент между валами у переднеприводных авто и от коробки к задним колесам на заднеприводных.

- Картер. Кожух, в котором располагаются главная передача, полуоси для крепления ступиц ведущих колец и дифференциал.

- Главная передача. Увеличивает крутящий момент и передаёт его на полуоси ведущих колес, адаптирует мощь двигателя под эксплуатационные условия.

- Дифференциал. Распределяет крутящий момент между приводными валами и обеспечивает возможность колёс вращаться с разными угловыми скоростями. От дифференциала зависит безопасность езды при поворотах на сухой гладкой дороге. Дифференциал может быть исполнен в виде муфты (вязкостной или фрикционной) или червячных полуосевых шестерен (дифференциал Торсен) с автоматической самоблокировкой механизма в момент разности крутящих моментов на приводном вале и корпусе.

- Полуоси. Передают крутящий момент от зубчатого колеса дифференциала непосредственно на колесо (через ступицу).

- Шарниры угловых скоростей. Передают крутящий момент, идущий от дифференциала к ведущим колесам. ШРУСы в отличие от передачи способны беспрепятственно работать с существенными углами поворота (до 70 градусов).

- Раздаточная коробка («раздатка»). Устройство, направленное на распределение усилия двигателя по ведущим колесам. Раздаточная коробка помогает нарастить крутящий момент при езде по плохим дорогам, бездорожью, распределить крутящий момент между приводными осями транспортного средства.

Особенности популярных трансмиссий 4Matic, xDrive, 4Motion, Quattro

- Системы полного привода 4Matic (установлены на многочисленные легковые модели Mercedes-Benz) с постоянным полным приводом включают межколесный и межосевой дифференциалы свободного типа, позволяющих разделить крутящий момент ДВС на две оси. Каждая из осей благодаря свободным дифференциалам может беспрепятственно вращаться с различной скоростью. Кроме того, у 4Matic предусмотрен контроль за движением посредством системы курсовой устойчивости (предусмотрен контроль тягового усилия, антиблокировочная система тормозов и антипробуксовочный механизм).

- Полноприводные трансмиссии xDrive (разработка BMW) отличаются наличием фрикционной многодисковой муфты. Она выполняет роль дифференциала. Также одна из главных особенностей решения состоит в том, что системой обеспечена возможность перераспределения межосевого крутящего момента в максимально широком диапазоне (0 до 100%).

- Система Quattro (Audi). Отличительная особенность – МТ и ДВС расположены продольно. У большинства трансмиссий Quattro присутствует свободный дифференциал с электронной блокировкой. Благодаря ней автоматически отпадает проблема пробуксовки ведущих колёс при разгоне на скользком дорожном полотне.

- 4 Motion (популярный МТ Volkswagen). Особенность схемы — крутящий момент ДВС распределяется по осям в зависимости от ситуации на дороге.

Классификация

Трансмиссии принято классифицировать в зависимости от способа передачи энергии (типа преобразователя крутящего момента, привода транспортного средства использованной коробки передач.В зависимости от способа передачи энергии выделяются следующие виды трансмиссии автомобиля:

- Механическая. Энергия передаётся посредством механического трения в сцеплении, взаимодействия шарниров, зубчатых колёс.

- Гидромеханическая. Крутящий момент возникает за счёт механического трения и работы гидравлики. ТМ здесь работают благодаря гидромуфте, гидротрансформатору.

- Гидравлическая. Вращение обязано нагнетания масла к гидротурбине под высоким давлением. То есть передача энергии осуществляется посредством жидкости.

В зависимости от коробки передач трансмиссия бывает:

1. Механическая.

2. Автоматическая.

3. Роботизированная.

4. Вариативная (бесступенчатая) – с вариатором.

Подробнее о трансмиссиях с разными типами коробок передач читайте в нашем материале «Коробка передач».

Механическая трансмиссия

Передача мощности производится за счёт механических передач вращательного движения.Плюсы:

- Низкая стоимость.

- Высокий КПД.

- Малые габариты.

Важно! Не нужно путать механический способ передачи энергии и механическую коробку передач. Да, чаще всего решения с механической коробкой – это именно решения с механической передачей энергией. И именно её все и называют механическая трансмиссия автомобиля. Но это не аксиома. Среди гусеничной техники есть решения, где энергия передаётся через мехпередачи, при этом коробки стоят отнюдь не механические.

Гидромеханическая трансмиссия

Для агрегата характерно наличие гидромеханической коробки передач (в конструкции объединены механический редуктор + гидродинамический преобразователь крутящего момента). Наибольшая эффективность от системы наблюдается при наличии в ней автоматического управления.Гидротрансформатор с колёсами с криволинейными лопатками, являющийся обязательным элементом такого агрегата, автоматически изменяет крутящий момент, передаваемый от двигателя.

Процесс передачи крутящегося момента подчиняется изменениям нагрузки на выходном валу КП.

- Муфта свободного хода запускает процесс вращения колеса реактора только в одном направлении. Оно совпадает с траекторией вращения насосного колеса.

- Рабочая зона под давлением заполняется маслом.

- Насосное колесо вращается.

- Лопатки насосного захватывают масло.

- Под влиянием центробежной силы масло оказывается на турбинном колесе.

- Масло поступает в реакторе.

- Направление потока жидкости изменяется.

- Масло снова поступает в насосное колесо.

Плюсы и минусы гидромеханических решений

Гидромеханические решения ценят за широкий диапазон регулирования передаточных чисел, возможность обеспечить бесступенчатое изменение параметров потока энергии, реверсирование, быстрое реагирование на изменение условий эксплуатации, ситуацию на дороге. Предоставляется возможность автоматизировать процесс переключения скоростей, установить полный контроль за фильтрацией крутильных колебаний.

Гидромеханические МТ очень популярны у сельскохозяйственных, коммунальных машин, автопоездов большой проходимости. Решение отлично подходит для передачи мощностного потока от ДВС на привод ведущих мостов.

Распространена установка таких агрегатов и на карьерные самосвалы. Удаётся исключить динамические нагрузки на валы, превышение трения дисков.

Самые популярные и эффективные – гидромеханические автоматические трансмиссии.

Правда, при множестве достоинств, есть у них и недостатки:

- Отношение крутящего момента на ведомом звене по отношению к крутящему моменту на ведущем звене (то есть коэффициент трансформации) достаточно низок (не превышает 3).

- Есть сложности с нарастанием тормозного усилия (эта проблема остро чувствуется при вхождении в режим торможения ДВС.

- Высокая материалоемкость.

Гидравлическая трансмиссия

Вместо сухого трения механических МТ задействован гидротрансформатор. Для передачи крутящего момента применяются планетарные ряды, помогающие создать идеальные условия для реализации широкого спектра передаточных отношений. В том числе, такие решения не боятся сильной вибронагруженности.Огромные преимущества решения:

- При переключениях передач не происходит разрыва потока мощности.

- Решение отлично обеспечивает передачу крутящегося момента.

- Для плавной работы с передачами не нужно прикладывать ударные усилия.

своей гидромуфты для каждой передачи.

Гидростатическая трансмиссия

ГСТ передаёт энергию вращения от ДВС к колесу или шнеку через насос с помощью направления рабочей жидкости к гидромотору.Решение чаще всего монтируется на транспорте, если важно обеспечить большое передаточное число. Главные объекты, где устанавливаются МТ такого типа – зерноуборочные комбайны, дорожно-строительные машины, бульдозеры.

ГСТ не препятствует пробуксовке машин на вязких грунтах, а при движении вперед-назад легко обеспечить прямолинейность движения. Даже если отвал бульдозера максимально отпущен, то при медленном продвижении вперёд транспортное средство не глохнет. При работе на бульдозере это особенно ценно.

ГСТ не отличается высоким уровнем КПД, но ДВС у таких ТМ работает более экономично, если сравнивать с механической трансмиссией.

Электромеханическая трансмиссия

Электромеханическая трансмиссия – это решение с тяговым генератором, тяговым мотором (или несколькими моторами).Объекты установки:

- cамосвалы большой грузоподъёмности,

- автобусы большой вместимости,

- транспорт высокой проходимости (вездеходы, уборочно-транспортные машины),

- гусеничные трактора,

- многозвеньевые поезда высокой проходимости,

- карьерные самосвалы

Среди недостатков – внушительные габариты, высокая себестоимость, КПД ниже, нежели у механических систем.

Наиболее частые поломки трансмиссии

- Сильный шум при включении сцепления – «симптом» износа пружин (вилки, демпфера) или возникновение зазора в шлицевом соединении. Чаще всего решение проблемы – замена ведомого диска или пружин, но иногда достаточно просто основательней закрепить пружину вилки.

- Увеличение шума при выключении сцепления – сигнал о износе, повреждении подшипников вала КПП. Как правило, проблема решается заменой подшипника.

- «Смазанное» включение передач. Возникает как ответная реакция на износ многих деталей. Важна детальная диагностика и замена одной или нескольких деталей – пружин фиксаторов, шариков, «сухарей», шестерни, муфты, рычага выбора передач, блокирующих колец синхронизаторов.

- Из коробки передачи течёт масло. Чаще всего проблема – в износе сальников или уплотнительных прокладок, и они нуждаются в замене. Но проблема может быть и в ослаблении крепления картера или его крышек. В этом случае требуется регулировка крепежа (гаек).

- КПП издаёт гул, шум. Такое нередко бывает при недостатке уровня масла в коробке. И здесь важно понять причину утечки масла, устранить ее, а затем восстановить уровень масла до требуемых норм. Кроме того, проблема может быть связана с износом синхронизаторов, подшипников, шестерен. В этом случае требуется их замена.

- При подъёме транспортного средства в гору начинается пробуксовка. Переключение на пониженную передачу начинается раньше времени. Здесь, как и в предыдущем случае, причина чаще всего – падение уровня масла. Но нельзя исключать и одновременный износ манжет поршня и дисков муфты. Это может быть прямым стимулом к их замене.

- Cтук на холостом ходу ДВС. Это свидетельство окончания времени эксплуатации дисков фрикционных муфт. Решить проблему можно только их заменой.

29 учебных модулей – это отличные возможности для того, чтобы изучить устройство, принцип работы разных трансмиссий. Огромное внимание уделяется устройству и сервисному обслуживанию.

Видеообзор интерактивного тренинга «Трансмиссия»

Дополнительную информацию вы всегда можете уточнить в LCMS ELECTUDE. Это не только обширная база знаний для тех, кто постигает транспортные технологии, но и площадка, которая позволяет прокачать навыки посредством симулятора, оценить знания с помощью системы тестов. Платформа отлично подходит для обучения автодиагностов и автомехаников.

Все о редукторах. Справочная информация

Классификация, основные параметры редукторов

Цилиндрические редукторы

Червячные редукторы

Планетарные редукторы

Конические редукторы

Классификация редукторов в зависимости от вида передач и числа ступеней

Конструкция и назначение редуктора

Особенности редукторов по виду механических передач

Количество ступеней редуктора

Входные и выходные валы редукторов

Срок службы редуктора

Устройство редуктора

Монтажное исполнение

Как подобрать редуктор? Простые правила и примеры расчета

Передаточное отношение и как его определить?

Редукторы (латинского слова reductor) получили широкое распространение во всех отраслях промышленного и аграрного хозяйства, поэтому их производство с каждым годом увеличивается, появляются новые модификации, совершенствуются уже существующие модели.

Редуктор служит для снижения частоты вращения тихоходного вала и увеличения усилия на выходном валу. Редуктор может иметь одну или несколько ступеней, цель которых увеличение передаточного отношения. По типу механической передачи редукторы могут быть червячными, коническими, планетарными или цилиндрическими. Конструктивно редуктор выполнен как отдельное изделие, работающее в паре с электродвигателем и установленное с ним на одной раме.

Промышленностью сегодня выпускаются редукторы общего и специального назначения.

Редукторы общего назначения могут применяться во многих случаях и отвечают общим требованиям. Специальные же редукторы имеют нестандартные характеристики подходящие под определенные требования.

Классификация, основные параметры редукторов

В зависимости от типа зубчатой передачи редукторы бывают цилиндрические, конические, волновые, планетарные, глобоидные и червячные. Широко применяются комбинированные редукторы, состоящие из нескольких совмещенных в одном корпусе типов передач (цилиндро-конические, цилиндро-червячные и т.д.).

Конструктивно редукторы могут передавать вращение между перекрещивающимися, пересекающимися и параллельными валами.

Так, например цилиндрические редукторы позволяют передать вращение между параллельными валами, конические — между пересекающимися, а червячные — между пересекающимися валами.

Общее передаточное число может достигать до нескольких десятков тысяч, и зависит от количества ступеней в редукторе. Широкое применение нашли редукторы, состоящие из одной, двух или трех ступеней, при чем они могут, как описывалось выше, совмещать разные типы зубчатых передач.

Ниже представлены наиболее популярные виды редукторов, серийно выпускаемые промышленностью.

Цилиндрические редукторы

Цилиндрические редукторы являются самыми популярными в машиностроении. Они позволяют передавать достаточно большие мощности, при этом КПД достигает 95%. Вращение передается между параллельными или соосными валами. Передаваемая мощность зависит от типоразмера редуктора. В цилиндрических редукторах применяются передачи, состоящие из прямозубых, косозубых или шевронных зубчатых колес. Количество цилиндрических передач напрямую влияет на передаточное отношение. Например, одноступенчатый редуктор может иметь передаточное число 1,5 до 10, две ступени — от 10 до 60, а три ступени — от 60 до 400.

Кинематические схемы наиболее распространенных видов цилиндрических редукторов представлены на рисунке ниже:

А) — Простой одноступенчатый цилиндрический редуктор

Б) – Двухступенчатый редуктор цилиндрический с несимметричным расположением зубчатых колес

В) – Трехступенчатый цилиндрический редуктор, входной вал быстроходной передачи изготовлен с двумя шестернями

Г) – Соосный цилиндрический редуктор

Д) — Соосный цилиндрический редуктор с симметричным расположением опор относительно тихоходной передачи

Е) — Соосный цилиндрический редуктор с шевронной быстроходной передачей

Ж) — Соосный цилиндрический редуктор с раздвоенной передачей

З) — Соосный цилиндрический редуктор с посаженными на быстроходный вал двумя косозубыми шестернями с противоположенным наклоном зубьев

И) – Трехступенчатый цилиндрический редуктор с раздвоенной быстроходной и тихоходной передачей

Червячные редукторы

Червячные редукторы получили большую популярность в виду своей простоты и достаточно низкой стоимости. Из всех видов червячных редукторов наиболее распространены редукторы с цилиндрическими или глобоидными червяками. Как и многие другие типы редукторов червячные могут состоять из одной или нескольких ступеней. На одноступенчатом редукторе передаточное отношение может быть в пределах 5-100, а на двух ступенях может достигать 10000. Основными достоинствами редукторов червячного типа являются компактные размеры, плавность хода и самоторможение. Из недостатков можно отметить не очень высокий КПД и ограниченная нагружаемая способность. Основными элементами являются зубчатое колесо и цилиндрический червяк. Цилиндрический червяк представляет собой винт с нанесенной на его поверхности резьбой определенного профиля. Число заходов зависит от передаточного отношения, и может составлять от 1 до 4. Вторым основным элементом редуктора является червячное колесо. Оно представляет собой зубчатое колесо из сплава бронзы, количество зубьев также зависит от передаточного отношения и может составлять 26-100.

В ниже приведенной таблице представлена зависимость передаточного отношения от количества зубов колеса и заходов винта.

Передаточное отношение | Число заходов червяка | Число зубов колеса |

7-8 | 4 | 28-32 |

9-13 | 3-4 | 27-52 |

14-24 | 2-3 | 28-72 |

15-27 | 2-3 | 50-81 |

28-40 | 1-2 | 28-80 |

40 | 1 | 40 |

Кинематические схемы одноступенчатых червячных редукторов представлены ниже:

А) Редуктор с нижним расположением червяка

Б) Редуктор с верхним расположением червяка

В) Редуктор с боковым расположением червяка (ось червяка расположена горизонтально)

Г) Редуктор с боковым расположением червяка (ось червяка расположена вертикально)