Виброизоляция автомобильная по отличной цене (аналог вибропласт)

Описание

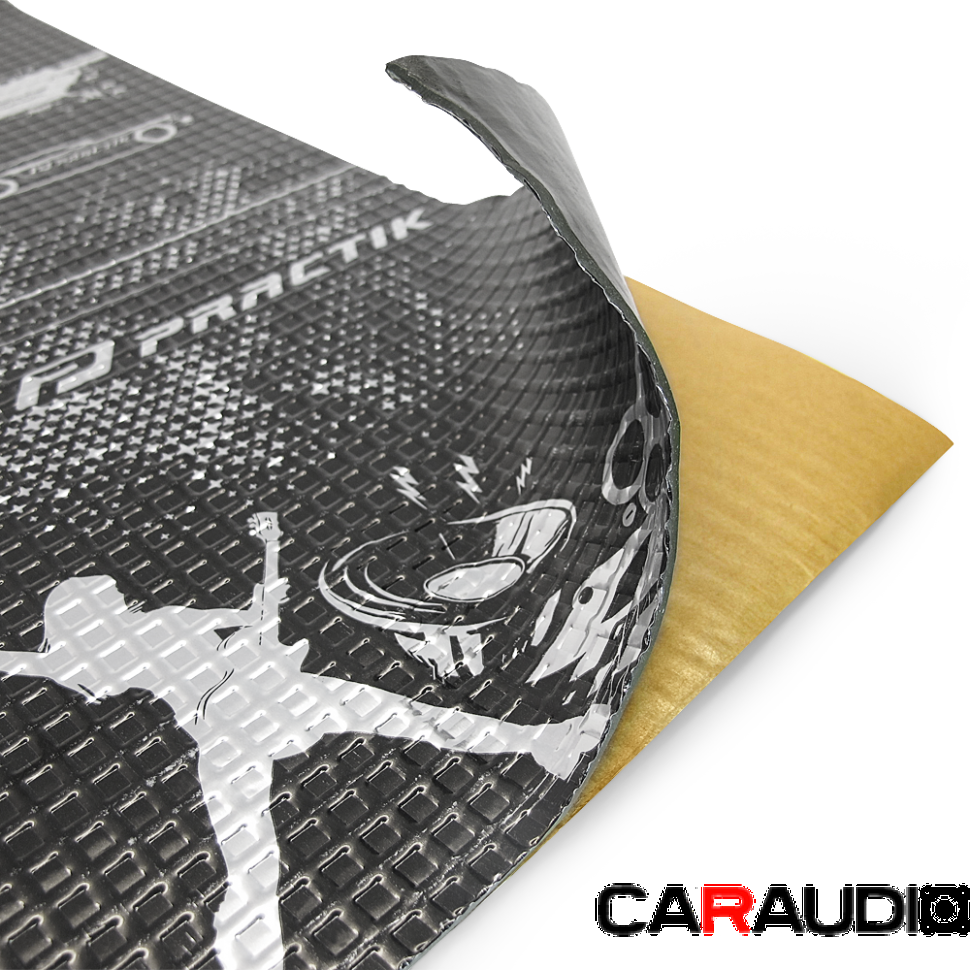

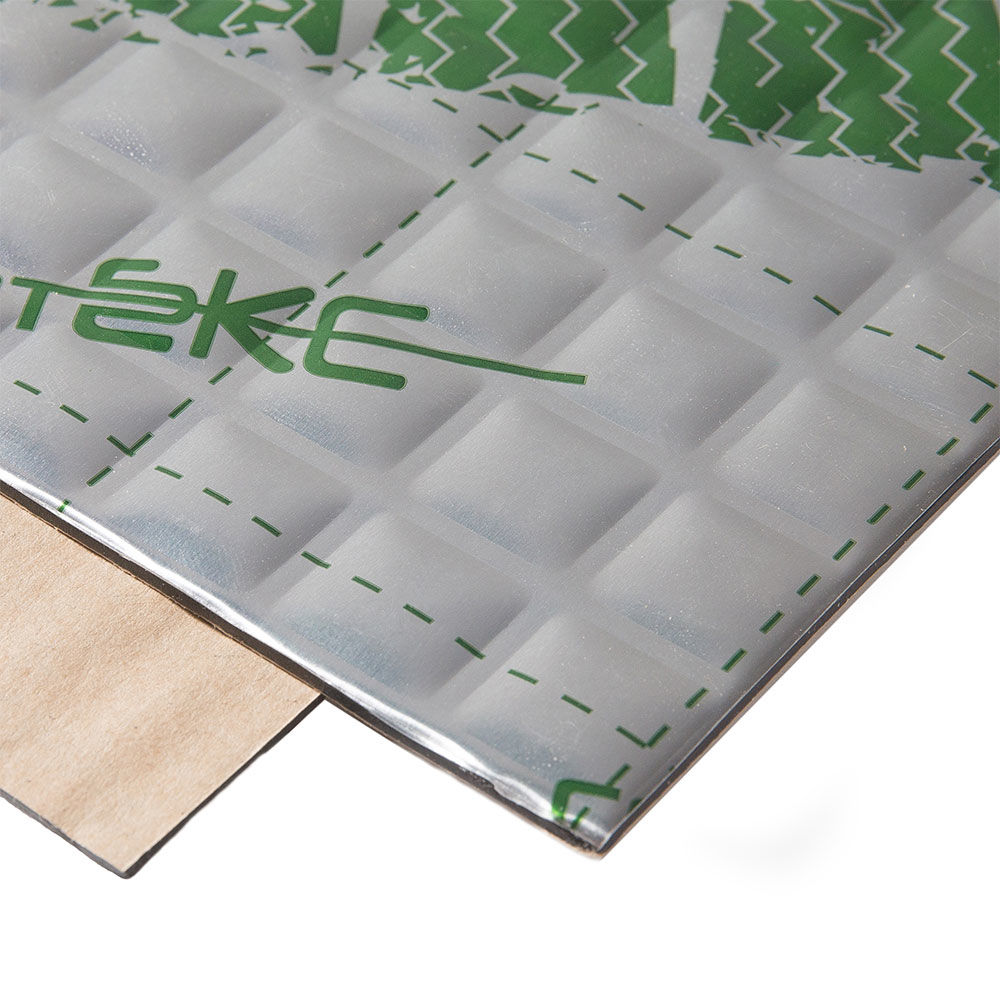

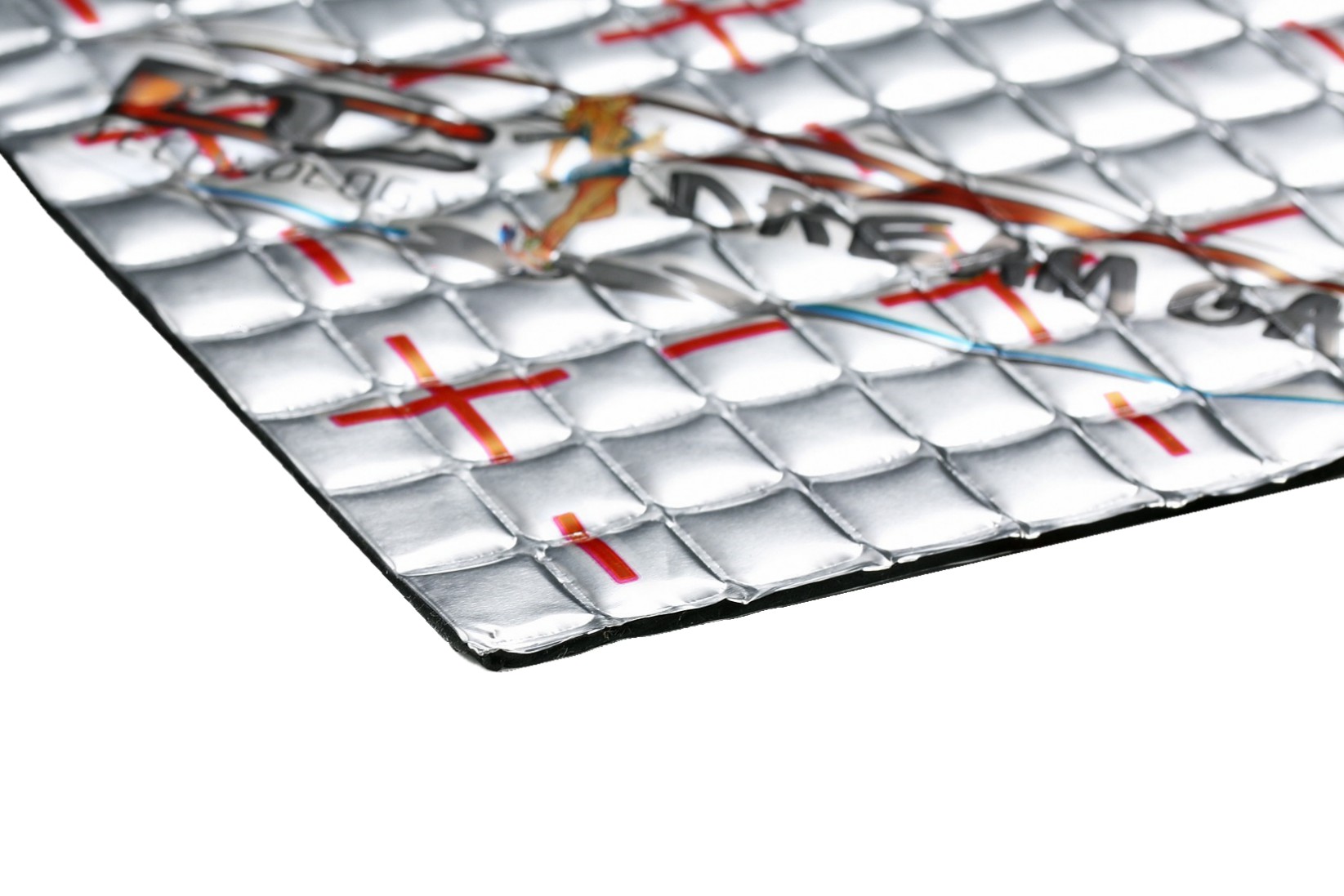

Самоклеящийся виброизолирующий мастичный материал с фольгированным покрытием для шумоизоляции автомобиля обеспечит поглощение вибрации без лишних трат — езда в машине без шума станет комфортной!

Толщина листа 1.5 мм, 2 мм, 3 мм, 4 мм. Цена указана за лист виброизоляции.

Характеристики виброизоляции

- размер листа 50х70 см,

- толщина армирующей фольги 80 микрон

- 1 лист = 0,35 кв.м, производитель ТД «Шумоизоляция»

- прочность связи с поверхностью 5 Н/см

- самоклеющийся, прикатывается валиком, не требует нагрева.

- продается в листах поштучно и упаковками

| Толщина | В упаковке | Снижение шума | Удельный вес | КМП при 200 ГЦ | Зона обработки |

| 1.5 мм | 20 листов или 7 кв.м | 20,9% | > 2.5 кг/м2 | 0.23 ед. | технологические отверстия |

| 2 мм | 20 листов или 7 кв. | 28,9% | > 3 кг/м2 | 0.29 ед. | весь пластик |

| 3 мм | 15 листов или 5,25 кв.м | 43,5% | > 4.5 кг/м2 | 0.36 ед. | все железо, кроме днища |

| 4 мм | 10 листов или 3,5 кв.м | 49,1% | >5.45 кг/м2 | 0.41 ед. | пол салона и багажника |

КМП — коэффициент механических потерь, меняется в пределах от 0 до 1 и характеризует насколько быстро материал гасит вибрацию. Чем больше значение коэффициента, тем эффективней материал.

Основные преимущества

- качественный мастичный вибродемпфер

- поглощает вибрации и звук низких частот

- легко устанавливается

- доступная цена

- удобный размер листа

- совмещает свойства герметика

- безопасный, негорючий, не поглощает влагу.

Описание виброизоляции в листах

Самоклеящийся виброизолирующий мастичный материал с фольгированным покрытием для шумоизоляции автомобиля в четырех вариантах толщины листа.

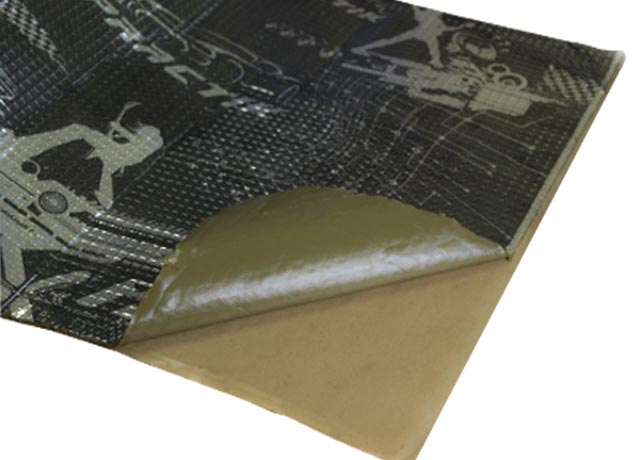

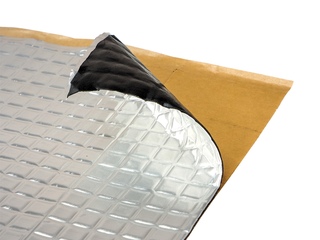

Состав листа

- слой алюминиевой фольги с тиснением;

- мастичный полимерный слой на каучуковой основе;

- защитная антиадгезионная бумажная подложка.

Куда клеить виброизоляцию

Вибрик — первый слой при шумоизоляции автомобиля, клеится на подготовленную металлическую поверхность любой конфигурации за исключением силовых элементов кузова. Чем больше толщина используемого материала, тем лучше поглощение вибрации. Однако, с увеличением слоя увеличивается удельный вес и цена материала.

Оптимально использовать листы максимальной толщины на участки кузова с максимальной вибрацией, поэтому на пол кладем наибольшую толщину — 4 мм, все остальное железо прокатываем листами в 3 мм, на пластик клеим 2 мм, технологические отверстия монтажим листами по 1,5 мм.

Как посчитать сколько нужно купить листов виброизоляции

- Определяем какие и сколько деталей будут проклеены.

- Измеряем элементы авто, которые будут обклеены

- Считаем количество листов исходя из размера поверхностей и площади одного листа

- Покупаем материал с запасом 10-15% на проклейку изгибов

Порядок нанесения виброизоляции при проклейке

Шаг 1.

Проклейку проводим в чистом рабочем помещении при температуре от 18С до 30С.

Отстегиваем клипсы обшивки, демонтируем салон до металлической поверхности кузова.

Шаг 2.

Готовим поверхность: убираем грязь, ржавчину. Обезжириваем. Даем поверхности высохнуть.

Готовим материал: переносим контуры детали на картонную выкройку, отрезаем ненужное. Удаляем слой адгезионной бумаги.

Шаг 4. Проклеиваем: плотно прижимаем виброизоляцию к металлической поверхности. Прикатываем валиком.

Для самостоятельной проклейки виброизоляции не забудьте купить обезжириватель, прикаточный валик и набор инструментов для снятия обшивки и клипс.

Материалы той же категории:

- Виброизоляция Шумофф М,

- Вибропласт StP Gold,

- Вибропласт StP Aero

Посмотрите видеоотзыв о нашей виброизоляции:

Только зарегистрированные клиенты, купившие этот товар, могут публиковать отзывы.

Шумоизоляция автомобиля. Виброизоляция. Звукоизоляция.

Для начала давайте разберёмся, а что такое на самом деле шумоизоляция. Шумоизоляция автомобиля — это комплекс мер и действий, призванные уменьшить шумы и вибрации, поступающие снаружи автомобиля. Почему комплекс? А потому, что мало обработать машину просто от шума, поэтому

Существует мнение, что шумоизоляция — это услуга, которую необходимо производить только для отечественных автомобилей но это не так.

Те или иные материалы и технологии, использующиеся для шумоизоляции, применяются в зависимости от того, от каких нежелательных явлений Вы хотите бороться.

Шумоизоляция автомобиля в тюнинг-центре «Мадис» проводится с использованием современных шумоизоляционных материалов компании «Стандартпласт» (STP) при соблюдении технологий, рекомендованных данной фирмой. Шумоизоляция автомобиля — это набор определенных работ, который предусматривает установку специальных материалов, которые поглощают звуковые волны от работающего двигателя автомобиля или внешних шумов, которые образуются при движение транспортных средств. В каждом автомобиле, в зависимости от его конструкции, существуют, так называемые, слабые места. Они то и являются источниками шума в салоне и доставляют дискомфорт при эксплуатации. Наша задача — обработать и доработать эти места.

Виброизоляция — поглощает вибрацию различных частей кузова, которая появляется как при работе двигателя любого автомобиля, так и при езде по «неровной дороге». Виброизоляцию обязательно нужно использовать при установке качественной музыкальной системы, чтобы устранить неприятный «дребезг» различных деталей (обивка, панель, кузовные детали) автомобиля, который испортит Ваше впечатление от прослушивания музыки. Для виброизоляции наша фирма применяет такие вибропоглащающие материала как

Виброизоляцию обязательно нужно использовать при установке качественной музыкальной системы, чтобы устранить неприятный «дребезг» различных деталей (обивка, панель, кузовные детали) автомобиля, который испортит Ваше впечатление от прослушивания музыки. Для виброизоляции наша фирма применяет такие вибропоглащающие материала как

Скрипоизоляция — это избавление от звуков, а точнее скрипов, которые образуются при трении отдельных элементов автомобиля при движении. Таким образом, в основном, скрипят пластиковые детали, установленные в салоне автомобиля — панель приборов (торпедо), обивка дверей, багажника, отделка боковых стоек и т.д. Для того чтобы устранить все эти звуки, необходимо проделать кропотливую работу по проклеиванию мест соединений пластиковых деталей специальным материалом. Для этого мы используем Битопласт, Маделин.

Для звукоизоляции мы используем пористые звукопоглощающие и звукоизоляционные материалы. Самая важная особенность таких материалов заключается в том, что они не впитывают влагу и имеют «замкнутые поры», чем и обеспечивается звукоизоляция. Этими материалами обычно обрабатываются колесные арки автомобиля, пол салона, моторный лист. (Акцент, Битопласт). А под капотом, где устанавливается довольно высокая температура, применяют специальный маслобензостойкий, а также негорючий материал со специальным теплоотражающим слоем — Изотон.

Таким образом, полная и правильная шумоизоляционная обработка автомобиля (установка шумоизоляции) включает все три составляющие – вибро-, скрипо- и звукоизоляцию, но в тоже время местная виброизоляция может понадобиться при установке музыки даже в очень «тихий» автомобиль представительского класса.

Чтобы сделать шумоизоляцию салона автомобиля, необходимо произвести полный демонтаж всех его деталей. После того как обивка дверей, сиденья, потолок, отделка стоек были удалена приступаем к нанесению первого слоя шумоизоляции — вибропоглащающий материал. Проклеиваем им всю поверхность кузова (моторный лист, арки, крылья, пол). После нанесения первого слоя, который отвечает за поглощение вибрации, наносим второй слой — звукопоглащающие и звукоизоляционные материалы для шумопоглащения и утепления салона. Такими материалами проклеиваются все поверхности целиком. Внутренняя обивка салона проклеивается специальным материалом для пластмассы Гербенд, а также различными лёгкими виброизоляционными материалами. При сборке все трущиеся детали проклеиваются противоскрипными материалами. Панель полностью снимается, разбирается на части, а затем проклеивается Гербендом и прокладочным материалом.

После того как обивка дверей, сиденья, потолок, отделка стоек были удалена приступаем к нанесению первого слоя шумоизоляции — вибропоглащающий материал. Проклеиваем им всю поверхность кузова (моторный лист, арки, крылья, пол). После нанесения первого слоя, который отвечает за поглощение вибрации, наносим второй слой — звукопоглащающие и звукоизоляционные материалы для шумопоглащения и утепления салона. Такими материалами проклеиваются все поверхности целиком. Внутренняя обивка салона проклеивается специальным материалом для пластмассы Гербенд, а также различными лёгкими виброизоляционными материалами. При сборке все трущиеся детали проклеиваются противоскрипными материалами. Панель полностью снимается, разбирается на части, а затем проклеивается Гербендом и прокладочным материалом.

Процесс полной шумоизоляции авто занимает от 2-х до 3-х суток. Стоимость работ с материалом может отличаться в каждом конкретном случае. Конкретную стоимость шумоизоляции Вашего авто Вы можете узнать по единому справочному телефону 8-927-894-02-02. Или посетите раздел Контакты.

Или посетите раздел Контакты.

Шумо- и виброизоляция. Советы автомобилисту

Как известно, хорошая шумо- и виброизоляция салона автомобиля является одним из ключевых факторов, влияющих на комфорт при езде, как для водителя, так и для пассажиров. Ведь чем тише в салоне при движении, тем менее утомительной становится длительная поездка для пассажиров, и тем более комфортно они себя чувствуют. К тому же это способствует концентрации внимания на дороге самого водителя.

Но далеко не все автомобили имеют хорошую шумо- и виброизоляцию салона, установленную на конвейере завода-изготовителя. Как правило, только дорогие авто знатных фирм могут похвастаться низким уровнем шумов в салоне при движении. Если лет 20-25 назад в борьбе за покупателя многие автомобильные производителя старались делать автомобили тише, используя для этого дорогие и качественные материалы, то сейчас многие стараются снизить стоимость автомобилей, особенно в сегменте малого класса.

Одними из первых стали экономить на шумоизоляции корейские производители, а вслед за ними и японцы. Немцы, правда, к этому еще не пришли, но их автомобили стоят заметно дороже корейских и японских аналогов. О нашем же автопроме говорить особо нечего, потому как все наши новые автомобили нуждаются в дополнительной шумо- и виброизоляции салона. Но не стоит расстраиваться, если вы являетесь владельцем автомобиля, уровень шумов и вибраций в салоне которого далек от идеала, ведь это не так трудно исправить.

Доработать шумо- и виброизоляционную защиту можно практически на любом автомобиле, независимо от того сколько ему лет. Это можно сделать с помощью современных автомобильных шумоизоляционных материалов, ассортимент которых в наше время велик. Причем вы можете воспользоваться услугами СТО, где цена будет зависеть от уровня самой защиты, которую вам предложат специалисты, качества используемых материалов и конструктивных особенностей салона автомобиля. А можете все сделать своими руками, если у вас есть небольшие навыки в разборке и сборке салона своего автомобиля.

Факторы, вызывающие шумы и вибрации в салоне

Перед тем как приступить к процессу доработки стандартной шумоизоляции вашего автомобиля следует, прежде всего, выявить слабые места в салоне, которые больше всего подвержены проникновению посторонних шумов из окружающей среды, а также его составляющих частей, которые сами могут быть источниками вибраций при движении автомобиля.

Как известно основными источниками шумов, проникающих в салон автомобиля, является работа двигателя, особенно при неисправной выхлопной системе; шумы в трансмиссии (неисправности в КПП, шрусах или заднем редукторе) и конечно же сами покрышки, которые при движении взаимодействуют с дорожным покрытием (разные модели покрышек издают разные уровни шума, проникающие в салон через колёсные арки). Да и сам кузов при движении взаимодействует с набегающими потоками воздуха и образует всевозможные завихрения, издающие шумы, а иногда даже своеобразные посвистывания (в основном от автомобильных антенн, боковых зеркал и зазоров между кузовными деталями).

При этом конструирование правильной системы шумоизоляции — задача отнюдь не из лёгких. Заводы-производители при разработке новых моделей испытывают их в специальных лабораториях, оснащённых дорогостоящим современным оборудованием, поэтому в кустарных условиях обычной автомастерской или гаража добиться при проектировании и сборке дополнительной виброшумоизоляции таких результатов как в заводской лаборатории не получится. Но, тем не менее, сделать автомобиль несколько тише с помощью современных поглощающих материалов под силу каждому, тем более что эта работа никоим образом не отразится на эксплуатационных показателях автомобиля.

Виды вибро- и шумоизоляционных материалов.Чтобы улучшить изоляцию салона вам понадобятся два типа материалов — шумопоглотители и вибродемпферы. Шумопоглощающий материал похож на поролон с мелкими ячейками, только в отличие от обычного поролона, где ячейки выстроены в ряд, у шумопоглотителей они имеют одинаковые размеры, но расположены в хаотичном порядке, что не дает шуму проходить прямолинейно и он теряется в неупорядоченной паутине самых ячеек.

Шумопоглощающие материалы обычно имеют покрытие из звуконепроницаемой плёнки, напоминающей фольгу. Эта плёнка возвращает прошедшие шумы обратно в ячейки шумопоглотителя, а также служит как защитный экран, препятствующий попаданию влаги и грязи на основную структуру шумопоглатителя.

Чем больше толщина шумополощающего материала, тем надёжней он препятствует проникновению шумов, но при этом нужно помнить, что не во всех местах салона можно положить толстую пластину шумопоглотителя, в некоторых местах из-за своей толщины он будет мешать крепить элементы обивки салона.

Самих мест, где можно использовать шумоизоляцию много — это изнаночная сторона капота, внутреннее пространство дверей, крыша машины под обивкой. Также хорошая шумоизоляция служит дополнительной защитой кузова от коррозии из-за своих адгезионных свойств.

В местах колёсных арок и днища, для перегородок между моторным отсеком и кузовом рекомендуют использовать вибродемпферы — материалы которые кроме снижения шума в салоне служат ещё и защитой от всевозможных вибраций, возникающих при движении автомобиля. Достигается это в основном за счёт массы самих вибродемпферов, которые гораздо тяжелей шумопоглотителей. Они попросту утяжеляют металл автомобиля, и поэтому он вибрирует меньше.

Достигается это в основном за счёт массы самих вибродемпферов, которые гораздо тяжелей шумопоглотителей. Они попросту утяжеляют металл автомобиля, и поэтому он вибрирует меньше.

Так же как и шумопоглотители вибродемпферы имеют звуконепроницаемую плёнку на лицевой стороне, но при этом абсолютно другую основу. Наиболее популярны вибропоглотители на основе битумно-композитных материалов, при этом у разных фирм разные рецепты производства вибробитума. При монтаже вибродемпфера нужно предварительно подготовить места кузова для его укладки, они не должны иметь следов старой антикоррозийной обработки, а также следов жира и грязи.

Если при демонтаже обивочных материалов вы обнаружили следы коррозии на кузове, то их нужно ликвидировать при помощи наждачки или специальных кислот и загрунтовать автомобильной грунтовкой.

Крепится вибропоглощающий материал к деталям кузова с помощью клея, который находится на самом материале и до его использования защищён плёнкой. Для более качественной укладки виброзащищающего материала вам понадобится строительный фен или тепловентилятор, с помощью которого материал размягчается для того чтобы он лучше принимал форму выпуклых поверхностей кузова, не образуя пустот.

На отечественном авторынке предлагается довольно большой ассортимент вибро- и шумопоглощающих материалов, различающихся между собой как самой основой так и качеством изготовления. К примеру, чтобы своими силами сделать приличную шумоизоляцию качественными материалами ВАЗ 2110 вам придётся потратить примерно 200 долларов. А если воспользоваться услугами специалиста, то эта сумма может возрасти в разы.

Владельцы стареньких недорогих автомобилей, которым нецелесообразно вкладывать в авто несколько сотен долларов, могут сделать простую обесшумку, приобретя для этого более дешевые материалы долларов на 50. Кстати, мой товарищ для своего ВАЗ 2106 купил на авторазборке отличную обесшумку в довольно неплохом состоянии от старенького BMW 525 1986 года выпуска и подогнал её с помощью подручных инструментов под кузов своего ВАЗа. Обошлась ему эта простенькая шумоизоляция всего в 15$, при этом в автомобиле стало заметно тише.

Колодийчук Андрей, специально для ByCars. ru

ru

Ржавеет ли авто под виброизоляцией?

11/ февраля 2020Один из самых устойчивых мифов о виброизоляции авто гласит, что под ней корпус машины ржавеет. Почему это миф, откуда он пошел и может ли под виброй появиться коррозия – читайте ниже.

Есть ржавчина или нет?

Ответим сразу на главный вопрос: никакой коррозии под виброизоляцией нет и быть не может. И вот почему.

Для появления ржавчины нужны три фактора: воздух, влага и металл. Однако перед установкой вибры поверхность тщательно очищается и сушится. А сам материал прикатывается настолько плотно, что ни вода, ни воздух просто не могут под него попасть. То есть нет никаких условий для возникновения ржавчины. Напротив, автомобильная вибра, по сути, выполняет функции антикоррозионной защиты.

Правда, есть один нюанс: монтаж виброизоляции должен быть выполнен по всем правилам. При несоблюдении этого и появляются проблемы.

При несоблюдении этого и появляются проблемы.

Снял вибру – а там ржавчина…

Может ли такое быть? Да. Но говорит это не о том, что виброизоляция опасна для машины. А лишь о том, что она была неправильно установлена.

Перед установкой металлическая поверхность обязательно чистится от пыли и грязи и обезжиривается. Это нужно для хорошей адгезии металла и виброизоляционного материала. Чтобы сцепление было еще лучше, материал не просто приклеивают, а плотно прикатывают при помощи прикаточного валика.

А вот если пренебречь подготовкой или не прикатать материал как следует, начнутся проблемы. Между кузовом и виброизоляцией появятся воздушные пузыри, в которых при перепаде температур образуется конденсат. То есть будут в наличии все факторы, нужные для коррозии.

Что если коррозия уже есть?

Если после демонтажа авто для последующей виброизоляции вы обнаружили пятна ржавчины, не расстраивайтесь. Если они не сквозные, их можно удалить: зачистить, загрунтовать и закрасить.

Если они не сквозные, их можно удалить: зачистить, загрунтовать и закрасить.

Оставлять их ни в коем случае нельзя. Они ухудшат адгезию металла и виброизоляционного материала, что приведет к появлению воздушных пузырей, конденсата и т.д. То есть, игнорирование проблемы приведет к еще большим неприятностям.

Дополнительные меры безопасности

При резком перепаде температуры конденсат может скапливаться в порогах, задних крыльях, дверях. Поэтому производители позаботились об отводе лишней влаги. Для этого в авто имеются дренажные отверстия. При установке виброизоляции необходимо следить, чтобы они оставались открытыми.

Подведем итоги

Сама по себе автомобильная виброизоляция не вызывает коррозию. Проблемы создает только ее неправильный монтаж. Это доказывает и эксперимент, проведенный специалистами «Стандартпласт».

Шумоизоляция своими руками. шумоизоляция инструкция Комфортмат COMFORTMAT

Главная Шумоизоляция своими рукамиШумоизоляция своими руками

Шумоизоляция своими руками или в сервисном центре? Каждый владелец независимо от марки автомобиля задумывался над тем, чтобы сделать шумоизоляцию. Кому-то мешает шум дороги, кого-то раздражает шум во время дождя, а кто-то хочет качественный звук музыки в салоне, а не двигателя. Но чаще всего останавливался на том, что необходим мануал — шумоизоляция инструкция. Если зайти на Drive2, то в каждом втором блоге можно найти отчет о шумоизоляции той или иной части авто. При чем шумка своими руками на этом форуме вполне стандартное явление. Шумоизоляция самостоятельно возможна и даже осуществима. Шумоизоляция своими руками (шумка самостоятельно) не вызовет больших сложностей если следовать инструкциям.

Шумоизоляция самостоятельно. Как сделать и какие материалы использовать?

С тем, что шумоизоляция нужна многим автомобилям спорить не будем. Но также в сети интернет помимо восторженных отзывов можно найти много негатива, связанного с тем, что шумка не работает. Именно для того, чтобы у вас все получилось предлагаем познакомиться с нашей статьей-инструкцией.

Шумоизоляция своими руками.

Шумоизоляция самостоятельно возможна, несложна и доступна! Если вы располагаете достаточным количеством времени, а также местом и готовы потратить несколько вечеров на шумоизоляцию автомобиля, то смело переходите к следующему абзацу. Шумоизоляция инструкция поможет вам на 100%. Если же вы морально не готовы разбирать свой автомобиль на части, то лучшим решением будет обратиться в сервисный центр. Благо сейчас в каждом городе есть по несколько таких центров по установке шумки.

Шумоизоляция инструкция. С чего начать?

Первое, с чего следует начать — это определиться с какой проблемой вы будете бороться и какого эффекта хотите достигнуть. Конечно, от полной шумоизоляции ваш автомобиль только выиграет, но это не быстрый процесс. Существует два варианта выбора зоны ШВИ (шумо-вибро изоляции):

Конечно, от полной шумоизоляции ваш автомобиль только выиграет, но это не быстрый процесс. Существует два варианта выбора зоны ШВИ (шумо-вибро изоляции):

- По времени и сложности (сначала обрабатываются простые зоны, чтобы понять принцип и получить опыт, а потом переходим к более сложным)

- По шумности (сначала зашумливаются самые громкие зоны, чтобы почувствовать эффект сразу, а потом все остальные).

В своей инструкции мы пойдем по первому варианту. Шумоизоляция инструкция составлена так, чтобы рассказать вам о всех особенностях и тонкостях процесса. Поехали!

Шумоизоляция самостоятельно. Инструменты, которые могут понадобиться:

Шумка своими руками. Шумоизоляция капота

Одна из самых приятных, удобных и комфортных зон для шумоизоляции. В большинстве машин ничего разбирать и снимать не нужно, доступ к зоне обработке открытый. Шумоизоляция самостотяельно этой зоны не вызовет вопросов даже у девушки. Приступаем к шумоизоляции своими руками

Разборка машины

- Если капот закрывает защита (это бывает на ряде марок авто), то необходимо ее аккуратно снять.

Складывайте все мелкие детали, шурупы в коробочку, чтобы не потерять в процессе работы.

Складывайте все мелкие детали, шурупы в коробочку, чтобы не потерять в процессе работы. - Тщательно промойте от грязи эту зону и обезжирьте. Качество очистки перед шумоизоляцией очень важно. ОТ этого зависит насколько плотно шумоизоляционный материал будет приклеен к поверхности

- Дальше вам может понадобиться помощь девушки или какого-нибудь аккуратного человека, который имел пятерку по труду в школе. Необходимо сделать аккуратные выкройки материала. Для этого мы рекомендуем вам взять старые газеты, приложить к поверхности и обвести маркером или карандашом. Полученную фигуру переносите на материал и аккуратно вырезаете. Если у вас нет девушки рядом, и вы делаете шумоизоляцию своими руками один, то вспомните уроки труда и постарайтесь сделать все аккуратно.

Виброизоляция

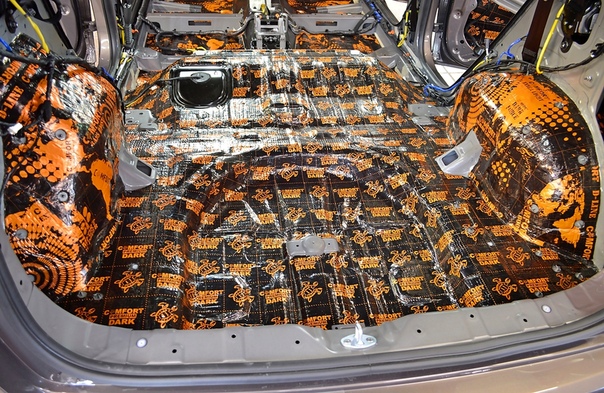

- Итак, мы подошли к первому слою шумоизоляции. Берем виброизоляцию (в комфортмат это материалы линейки Комфортмат Dark), убираем антиадгезионный слой (защитная пленка на клеевой основе) и приклеиваем к обезжиренной поверхности.

*виброизоляция — это тип материала, который состоит из мастики и чаще всего фольги. Толщина мастики и ее плотность может варьироваться — в зависимости от задач, которые вы хотите решить. Качество фольги также бывает разным. Для капота не рекомендуем брать виброизоляцию толще, чем 2 мм.

*виброизоляция — это тип материала, который состоит из мастики и чаще всего фольги. Толщина мастики и ее плотность может варьироваться — в зависимости от задач, которые вы хотите решить. Качество фольги также бывает разным. Для капота не рекомендуем брать виброизоляцию толще, чем 2 мм. - Проверяем внимательно чтобы нигде не было пузырей. Пузыри — это самое страшное, что может случиться в процессе самостоятельной шумоизоляции автомобиля. Пузыри это прямой путь к ржавчине и гниению вашего авто. Согласитесь, что это не то, что хотелось бы видеть. Шумоизоляция своими руками — не очень сложный процесс, главное обращаться внимание на подобные детали.

- Далее необходимо взять специальный ролик для шумоизоляции. К сожалению, руками, как бы мы не хотели, полноценно прижать шумоизоляцию не получится. Для надежности ее необходимо прикатать. Лайфхак: роликом пользоваться намного удобнее, но если его нет, то можно попробовать использовать обратную сторону отвертки (ручку) для прикатки шумки.

Шумка самостоятельно может быть сделана и с подручными инструментами. Производители уже довольно давно стали делать рифленный рисунок на фольге. Если он стал плоским — значит вы хорошо прикатали шумку и можно идти дальше. Шумка самостоятельно для виброматериала сделана на отлично!

Шумка самостоятельно может быть сделана и с подручными инструментами. Производители уже довольно давно стали делать рифленный рисунок на фольге. Если он стал плоским — значит вы хорошо прикатали шумку и можно идти дальше. Шумка самостоятельно для виброматериала сделана на отлично! - ВНИМАНИЕ: не переусердствуйте. На некоторых авто капот делается из тонкого металла. Ролик для ШВИ тяжелый. При чрезмерном усилии вы можете просто продавить капот и оставить на нем след. Делайте все в меру.

Шумка самостотятельно

- По готовым выкройкам вырежьте второй слой, который будет отвечать как раз за шумо и теплоизоляцию. Чаще всего это вспененный материал, с фольгированным покрытием. В линейке комфортмат он представлен Тепло-шумопоглотитель Cent

- Также проверьте отсутствие пузырей. Данный материал не нужно прикатывать. Достаточно просто плотно прижать.

- Аккуратно соберите капот обратно. Поздравляем шумоизоляция самостоятельно капота выполнена!

Багажник

БагажникЭто следующая по сложности в обработке часть автомобиля. Почему мы рекомендуем при самостоятельной обработке брать именно ее после капота? Потому что даже разобрав/ сняв обшивку, если вы не успеете сделать обработку шумоизоляцией за один день, вы всегда сможете продолжить использовать свой авто до следующих выходных. Шумоизоляция самостоятельно этой части авто не вызовет у вас серьезных вопросов. Тем более шумоизоляция инструкция достаточно подробно рассказывает о всех моментах.

- Аккуратно снимаем обшивку. Здесь нам могут уже понадобиться специальные пластиковые инструменты для снятия всяких клепок. Или же плоский нож и отвертка и много терпения и аккуратности. Шумка самостоятельно не предполагает применение силы.

- Будьте внимательны, прежде чем пытаться “отодрать” пластиковые детали, внимательно проверьте, все ли крепления сняты. Чаще всего крепления делаются в цвет детали и в темноте багажника вы можете просто не заметить их. Поэтому перед тем как вытаскивать что-либо (часть обшивки багажника авто), внимательно с фонариком проверьте, не осталось ли где-то что неоткрепленное в дальнем углу или в труднодоступном месте.

. Шумоизоляция своими руками не предполагает грубой силы, здесь важнее инженерная мысль.

. Шумоизоляция своими руками не предполагает грубой силы, здесь важнее инженерная мысль. - Как в случае с капотом, промываем, очищаем, обезжириваем — в общем подготавливаем поверхность. Всю подготовительную работу лучше делать в перчатках (тряпичных, а лучше еще резиновых). Не зря пишут на многих этикетках “при попадании на кожу..”

- Делаем выкройки. Особенность багажника в том, что в нем крайне много изогнутых деталей, которые сложно обрабатывать одним куском материала. Если шумка самостоятельно делается, рекомендуем делать выкройки треугольниками. Это сэкономит материал, сократит время и упростит весь процесс шумоизоляции.

- Покрываем багажник виброизоляцией и прикатываем ее к поверхности авто. Будьте внимательны,шумка своими руками увлекательный процесс, не заклейте случайно нужные отверстия.

- ПО той же схеме — треугольниками — приклеиваем второй слой. Не рекомендуем использовать во втором слое слишком толстые материалы. Обшивка в багажнике крепится довольно плотно к корпусу.

4мм материала будет вполне достаточно. Большая толщина может привести к тому, что обшивка просто не встанет на место или будет постоянно открепляться.

4мм материала будет вполне достаточно. Большая толщина может привести к тому, что обшивка просто не встанет на место или будет постоянно открепляться. - Соберите обшивку обратно. И шумоизоляция своими руками зоны багажника — может считаться успешно выполненной. Не забудьте сделать фотоотчет, чтобы поделиться им на форуме вашего автомобиля в разделе «Шумка своими руками»

Вот мы и подошли к действительно сложной зоне для обработки. Шумоизоляция своими руками дверей на самом деле сложна только процессом разборки и сборки двери. Сам процесс шумоизоляции неизменен и прост. Шумка своими руками для этой зоны хороша тем, что состоит из четырех элементов, которые можно делать в один день или в несколько. Шумоизоляция своими руками из-за недостатка опыта может растянуться на несколько дней.

Разбор авто:

- Откройте интернет и найдите форум по своему автомобилю. Автомобильные форумы живы, владельцы машин активно общаются и делятся советами, как починить — а в нашем случае не сломать — свой автомобиль.

Шумоизоляция самостоятельно — это все-таки сложно-технический процесс.

Шумоизоляция самостоятельно — это все-таки сложно-технический процесс. - На каждом таком форуме вы 100% найдете раздел как разобрать дверь. Почему так важно изучить данный вопрос? Дело в том, что в двери располагается механизм центрального замка, колонки и механизм подъема стекла. Поэтому важно, чтобы разбирая и вскрывая дверь вы не повредили провода, не сломали какой-нибудь важный датчик. И тем более важно, чтобы потом, когда вы собрали все обратно — все системы работали корректно.

- Изучив форум вооружаемся отверткой, при наличии и спец. инструментами для открытия различных заклепок. Начинаем развинчивать дверь. Как в случае с багажником, клепки и шурупы могут располагаться в самых неожиданных и незаметных местах. Если обшивка не снимается, значит не все откручено. В принципе, при разборе автомобиля как таковая сила не требуется, шумка самостоятельно — деликатное занятие. Поэтому если “не идет”, лучше еще раз все проверьте.

- После того как вы все-таки сняли обшивку, сделайте несколько фотографий — как все подключено и расположено.

Это поможет вам собрать автомобиль намного быстрее, потому что у вас будет готовая инструкция — куда что крепить.

Это поможет вам собрать автомобиль намного быстрее, потому что у вас будет готовая инструкция — куда что крепить. - Начинаем “дезинфекцию” пространства. Особенность двери в острых краях технологических отверстий и в их узости. Т.е. чтобы “там” все хорошо очистить, необходимо очень ловко засунуть руку в отверстие и на ощупь обработать обезжиривателем поверхность. Обязательно работайте в тряпичных перчатках, а также лучше надеть кофту с длинным рукавом. Такие меры предосторожности защитят вас от порезов.

Обработка шумкой двери

- Клеим вибру на внешнюю стенку двери. Как в случае с капотом не стоит слишком усердствовать с прикаткой. Должно быть хорошо прикатано, но без фанатизма.

- Приклеиваем шумку. Из-за небольшого труднодоступного пространства рекомендуем отрывать антиадгезионное покрытие постепенно. Сначала крепите край материала, а потом потихоньку разглаживая поверхность рукой начинаете второй аккуратно вытаскивать пленку или бумагу. Это важный момент, потому что к примеру мягкие шумопоглощающие материалы имеют очень высокий уровень адгезии и если оторвать все сразу — материал может приклеиться сам к себе, после чего его использование по назначению станет невозможным.

- Внимание! в дверях необходимо использовать влагостойкие материалы!

- Ни в коем случае не заклеивайте технологические отверстия, которые используются для отвода воды, иначе ваш автомобиль рискует превратиться в аквариум. Шумка самостоятельно вся состоит из таких «деталей».

- Берем фотографии из пункта 4. Внимательно проверяем, все ли подключено, присоединено верно. Собираем обшивку. Шумка самостоятельно почти завершена.

- Проверяем работу подъемника стекла. Лучше это сделать сразу, чтобы убедиться, что механизм работает верно и стекло поднимается наверх ровно. Поздравляем шумоизоляция самостоятельно, зона «дверь», сделана!

Переходим к шумоизоляции крыши своими руками. Самому это сделать можно, но вдвоем это будет сделать намного проще. Дело в том, что довольно неудобно при самостоятельной шумоизоляции откреплять потолок, вытаскивать его из авто. В общем, наш вам совет, шумка своими руками — решите делать крышу — возьмите друга в помощь. Шумоизоляция инструкция вам поможет сделать это еще быстрее.

Шумоизоляция инструкция вам поможет сделать это еще быстрее.

- Берем чистые перчатки. Это салон.. и потолок в 90% машин имеет светлый цвет. Следы от темных грязных перчаток на нем будет видно крайне хорошо.

- По стандартной схеме ищем все заклепки, шурупы, держатели и т.д. Все, что держит наш потолок на потолке. Отсоединяем и складываем в пакетик, чтобы не потерять.

- Зовем друга на помощь и аккуратно опускаем потолок на сидения. Иногда вытащить потолок из салоне нет возможности, поэтому приходится работать аккуратно, отодвигая его по мере возможности.

- Потолок в салоне чаще всего не подвержен особым загрязнениям. Пройтись обезжиривателем, убрать остатки штатной шумоизоляции и собственно все. Поверхность готова

- Потолок эта самая удобная в плане выкроек поверхность. Они прямоугольные. Ничего придумывать не нужно.

- ВНИМАНИЕ: НЕ НУЖНО покрывать ребра жесткости вибро и шумоизоляцией. Из-за особенностей конструкции вы не сможете полотно прикатать материал поверхности — а значит там будет скапливаться конденсат.

- Покрываем поверхность первым слоем и тщательно его прикатываем. Не рекомендуем использовать слишком тяжелый и толстый материал. Использование чересчур тяжелого материала может привести к тому, что находясь в подвешенном состоянии (к верх ногами) материал со временем может отвалиться. Если же подобрать оптимальную толщину, то такая ситуация будет исключена.

- Приклеиваем второй слой. Также обращаем внимание на расстояние между обшивкой и корпусом. Толщину материала подбираем с учетом этого параметра

- Собираем все детали авто на место. Шумоизоляция крыши своими руками выполнена успешно!

Шумоизоляция своими руками салона автомобиля это длительный и тяжелый процесс. Не будем вас обманывать, что на это придется потратить достаточно много времени. Но тем не менее, шумоизоляция самостоятельно необходима. Ее можно сделать, и получить при этом ощутимый эффект.

- Также как и с дверьми рекомендуем почитать форумы, и познакомиться с фотографиями разобранных и шумоизолированных машин вашей марки.

Вы должны понимать, что вас ждет, когда вы решите, что шумка своими руками это то что вам нужно, чтобы рассчитать время, силы и количество материала.

Вы должны понимать, что вас ждет, когда вы решите, что шумка своими руками это то что вам нужно, чтобы рассчитать время, силы и количество материала. - Шумка своими руками салона начинается с его разбора. В идеале это должен быть просторный гараж, чтобы было место куда положить кресла из салона. Шумка самостоятельно предполагает много места, времени и терпения.

- После того как поверхность будет освобождена от кресел, ковриков, обшивки, внимательно изучите поверхность на предмет ржавчины. В случае обнаружения ржавых мест их необходимо зачистить и обработать специальными средствами.

- Этап обезжиривания.

- Приступаем к обработке виброизоляцией. В отличии от всех остальных областей на пол кладется более плотный материал. Это связано с тем, что непосредственно под полом находится трансмиссия, которая передает не только шум, но и тепло в салон.

- Чем дальше вы сможете обработать материалом Комфортмат под приборной панелью, тем тише и комфортнее будет в вашем автомобиле.

Шумка своими руками не предполагает съем торпеды. Это слишком долго, и иногда бывает опасно для авто.

Шумка своими руками не предполагает съем торпеды. Это слишком долго, и иногда бывает опасно для авто. - Выложите мягкий слой. Если виброизоляцию можно клеить внахлест, то мягкий материал обязательно нужно клеить стык в стык.

- Поэтапно соберите автомобиль обратно. Предметы обшивки можно обработать антискрипом.

Шумка своими руками пример обработки:

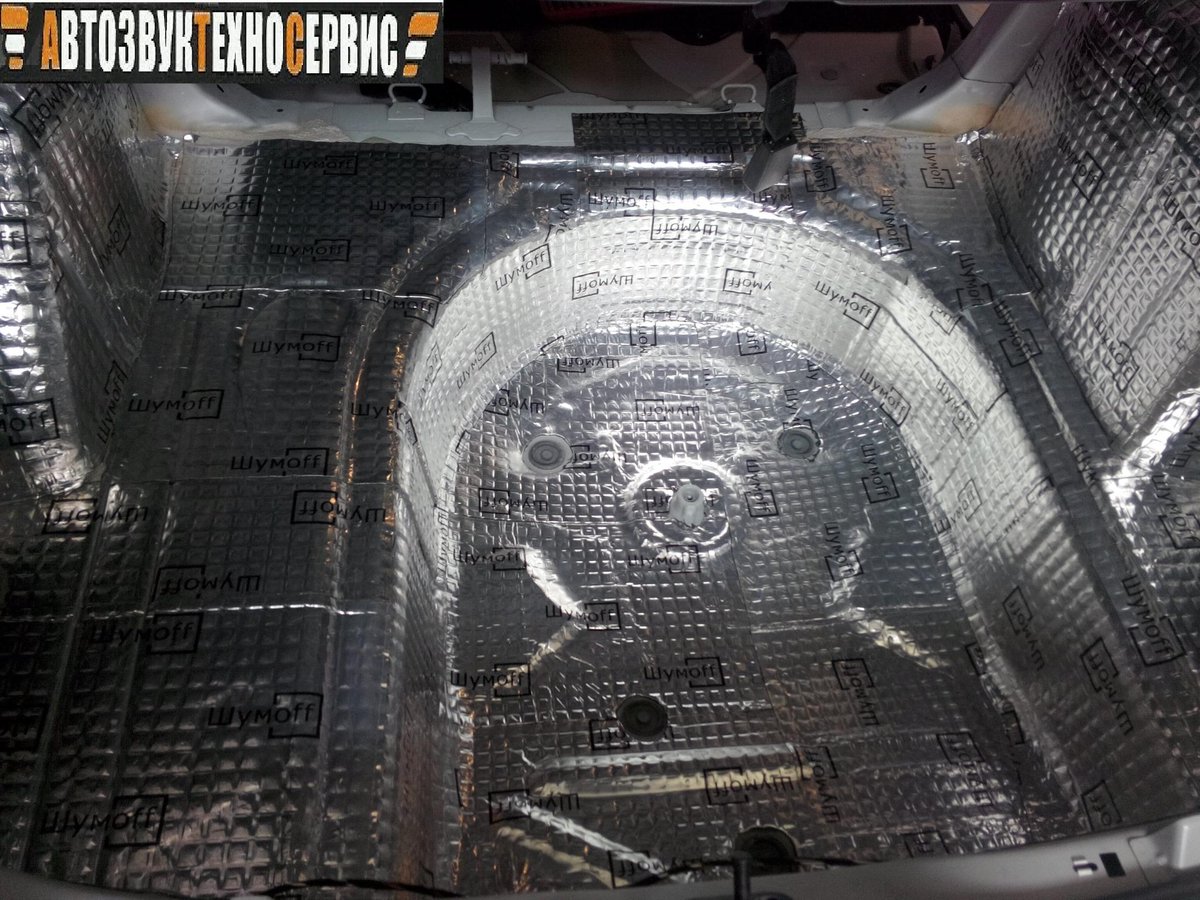

Шумоизоляция инструкция «Зона пол. Вид со стороны багажника».

Шумоизоляция инструкция «Зона пол. Вид со тороны задней двери».

Поздравляем вы сделали шумоизоляцию своими руками всего автомобиля! Комфортной и тихой вам езды!

Шумоизоляция своими руками вместе с комфортмат это всегда одно удовольствие!

| |||||

Шумо- и виброизоляция авто своими руками – Блог

Одной из важных составляющих комфортной езды в автомобиле является отсутствие постороннего шума в машине. Раньше или позже, но большинство автомобилистов приходят к решению заняться шумо- и виброизоляцией авто своими руками и сделать передвижение по плохим украинским дорогам максимально тихим.

Раньше или позже, но большинство автомобилистов приходят к решению заняться шумо- и виброизоляцией авто своими руками и сделать передвижение по плохим украинским дорогам максимально тихим.

Но в каждом конкретном случае будет свой подход к выполнению работ, и завесить процесс будет от целей, марки эксплуатируемого автомобиля. Например, для владельца бюджетной машины важно избавиться от громкого шума работающего двигателя, а автолюбителю, владеющему машиной среднего класса, хочется добиться хорошей акустики автозвука.

Шумоизоляцию нередко выполняют частично. В этом случае обрабатывают наиболее проблемные с точки зрения шумности части машины: двери или днище с арками колес. Максимальный эффект по снижению уровня шума и увеличению акустического комфорта в салоне достигают при комплексной шумоизоляции автомобиля.

Как сделать шумоизоляцию авто своими руками: тонкости процесса

Всевозможные звуки и шумы имеют разное происхождение и проникают в салон автомобиля по множеству каналов: моторный отсек, двери, пол, багажник. При комплексной шумоизоляции обрабатывают все проблемные конструкционные элементы, укладывая изолирующий материал в несколько слоев. Грамотный подход заключается в том, что для каждого слоя и конструктивного элемента авто нужно выбирать определенный вид продукта, ориентируясь на его свойства и характеристики.

При комплексной шумоизоляции обрабатывают все проблемные конструкционные элементы, укладывая изолирующий материал в несколько слоев. Грамотный подход заключается в том, что для каждого слоя и конструктивного элемента авто нужно выбирать определенный вид продукта, ориентируясь на его свойства и характеристики.

В ходе работ применяют три различные группы материалов:

- вибропоглощающие;

- звукопоглощающие и шумоизолирующие;

- антискрипные.

Первый слой при противошумовой обработке пола, дверей, колесных арок – это всегда вибропоглотитель. Его укладывают на металл после тщательной очистки и обезжиривания.

Вибродемпферный листовой продукт выпускают разной плотности и толщины на основе битума и его композиций. Материал эластичный, легко укладывается и гасит вибрации, параллельно выполняет также защиту от коррозии. По технологии ведения работ лист идеально прокатывают, чтобы между поверхностью металла и виброизоляционным слоем не было пузырьков воздуха. Чтобы удешевить работы, покрывают до 70% обрабатываемой поверхности. Этого будет достаточно для предотвращения вибрации. При этом следует учесть, что в большей степени подвержены вибрациям ровные тонкие участки, поэтому такие зоны оклеивают вибродемпфером в первую очередь.

Чтобы удешевить работы, покрывают до 70% обрабатываемой поверхности. Этого будет достаточно для предотвращения вибрации. При этом следует учесть, что в большей степени подвержены вибрациям ровные тонкие участки, поэтому такие зоны оклеивают вибродемпфером в первую очередь.

Вторым слоем укладывают шумоизоляционный пористый материал, который поглощает шумы, проникающие извне. Оклеивают максимально цельным кусом всю поверхность, следят за тем, чтобы материал хорошо прилегал. Листы с фольгированным слоем обладают также термоизоляционными свойствами.

После нанесения шумо-виброизоляции авто своими руками уровень шумов в салоне снижается, но остается проблема скрипов. Ее решают проклейкой торцов и мест стыка разных элементов авто антискрипом (самоклеющимся тканевым материалом).

Приоритеты

Задумываясь о том, как сделать шумоизоляцию авто своими руками с меньшими затратами, водители часто экономят на материале. И в итоге не достигают желаемых результатов. Специалисты компании TransWay считают такой подход анти рациональным. Лучше выполнить работы по шумо- и виброизоляции авто своими руками поэтапно. Например, сначала сделать противошумовую обработку дверей, позже взяться за колесные арки и пол, но использовать качественный материал.

Специалисты компании TransWay считают такой подход анти рациональным. Лучше выполнить работы по шумо- и виброизоляции авто своими руками поэтапно. Например, сначала сделать противошумовую обработку дверей, позже взяться за колесные арки и пол, но использовать качественный материал.

Каждая автомашина индивидуальна и отличается своими уязвимыми местами с точки зрения источников шума. Поэтому требует особого подхода к решению виброшумоизоляции Тем не менее, существует определенная закономерность, по которой можно выделить приоритет элементов машины в очередности выполнения шумо-, виброизоляции авто своими руками.

- Двери. В силу особенностей конструкции через двери проникает наибольшее количество внешнего шума. Качественная трех- и четырехслойная обработка позволяет радикально снизить уровень шума.

- Колесные арки лидируют в распространении вибраций на остальные участки авто. Виброшумоизоляция колесных ниш минимизирует шум от колес и дорожного покрытия.

- Пол – важный объект виброшумоизоляции из-за близкого источника шума. Для эффективного результата рекомендуют использовать жесткий, толстый вибропоглотитель и звукоизоляционный материал значительной толщины.

- Багажник транслирует звук, исходящий от задних арок. Шумоизоляция устраняет этот недостаток.

- Потолок пропускает гул, возникающий при скоростном движении авто, и звуки дождевых капель при непогоде. Для звукоизоляции используют легкие виды материала, чтобы не утяжелять конструкцию. В противном случае, может сместиться центр тяжести, что негативно скажется на управляемости машины.

Заключение

Результат шумоизоляции зависит от следующих факторов:

- уровня обработки поверхностей автомобиля;

- грамотного выбора и использования материалов;

- качества выполненных работ.

Делать шумо-, виброизоляцию авто своими руками или поручить специалистам – индивидуальное решение каждого автомобилиста. Однако, если вы не имеете достаточных навыков и не уверены в собственных силах, лучше обратитесь к профессионалам. Исправление ошибок всегда обходится дороже.

Однако, если вы не имеете достаточных навыков и не уверены в собственных силах, лучше обратитесь к профессионалам. Исправление ошибок всегда обходится дороже.

Обзор автомобильных антивибрационных продуктов | Антивибрационные продукты | Автомобильные компоненты

Автомобильные антивибрационные изделия

Автомобильная антивибрационная резина, которая поглощает вибрацию и снижает передачу вибрации, представляет собой резиновый компонент, используемый в различных частях автомобиля, который в значительной степени способствует комфорту езды и тишине автомобиля.

Подушка двигателя

Эти опоры надежно поддерживают двигатель и снижают вибрацию двигателя, передачу шума и колебания двигателя.

Этот тип крепления имеет жидкостный кожух и обеспечивает более высокую антивибрационную функцию, чем монолитный.

Крепления прочие

Эти крепления прикрепляют выхлопную трубу к кузову автомобиля и ограничивают передачу вибрации выхлопной трубы на кузов автомобиля, тем самым снижая шум внутри автомобиля.

Эти крепления соединяют кузов с рамой и кузов с элементами подвески, поддерживая их и уменьшая передачу вибрации и шума от дорожного покрытия, а также вибрацию двигателя.

Эти крепления соединяют корпус дифференциала и корпус и уменьшают передачу вибрации и шума.

Детали подвески

Они используются в шарнирах подвески и уменьшают передачу вибрации и шума от поверхности дороги и от трансмиссии. В зависимости от области применения можно выбрать цилиндрический или фланцевый тип.

Этот тип имеет жидкостную оболочку и обеспечивает более высокую антивибрационную характеристику, чем твердый тип.

Поддерживает вес автомобиля, помогает сохранять положение автомобиля и снижает передачу вибрации и шума от поверхности дороги.

Это подвеска, в которой используются пневморессоры, которые обеспечивают работу пружины с использованием сжатого воздуха, а не винтовых пружин.

Предотвращают удары и повреждения из-за столкновения компонентов подвески и кузова автомобиля.

Шкивы демпфирующие

Они уменьшают крутильные резонансные колебания коленчатого вала двигателя и уменьшают усталостные отказы, вибрацию и шум коленчатого вала.

В них заключена высоковязкая жидкость, и они обладают улучшенными антивибрационными свойствами по сравнению с твердым каучуком.

Центральные подшипники

Они соединяют два гребных вала и передают движущую силу от трансмиссии на ведущую ось, уменьшая при этом вращательную вибрацию гребного винта.

Смола

Переход с металла на полимер позволяет снизить вес менее чем вдвое.Это может способствовать снижению расхода топлива автомобилем. У нас есть обширный опыт изготовления опор двигателя и тяги крутящего момента из смолы.

Активная система виброизоляции автомобильных сидений на JSTOR

Журнальная статья

Система активной виброизоляции автомобильных сиденийДжон Вагнер и Синь Лю

Сделки SAE

Издатель: SAE International

https: // www. jstor.org/stable/44686948

jstor.org/stable/44686948

Ослабление вибраций, передаваемых от поверхности дороги пассажирам транспортного средства, является важной проблемой для минимизации уровней дискомфорта, влияющих на эффективность работы оператора. Стратегии активной виброизоляции для автомобилей включают активные и пассивные компоненты подвески, которые снижают уровни вибрации подрессоренной массы по сравнению с неподрессоренной массой.Однако препятствием на пути к широкому распространению этих систем является потребность исполнительного механизма в энергии для уменьшения вибраций масс. Чтобы удовлетворить потребность в энергии, были проведены исследования по ослаблению вибраций между подрессоренной массой и системой сиденья с помощью комбинации пассивных и активных стратегий изоляции. В этом документе будет представлен набор нелинейных моделей, которые описывают пассивную подвеску и систему сидений транспортного средства, а также вертикальную динамику водителя и пассажиров. При моделировании учитывались ряд дорожных возмущений и конфигурации транспортных средств, чтобы установить уровни вибрации, испытываемые водителем. Эти показатели служат в качестве проектных параметров для конструкции активного модулятора вибрации, который будет экспериментально подтвержден в лаборатории посредством имитации движения подрессоренной массы для различных поверхностей дороги с использованием механического вибратора. Конструкция модулятора и конфигурации системы активной изоляции будут обсуждены с точки зрения компромисса между затуханием вибрации и требованиями к энергии.

SAE International — это глобальная ассоциация, объединяющая более 128 000 инженеров и технических экспертов в аэрокосмической, автомобильной и коммерческой промышленности. Основные направления деятельности SAE International — обучение на протяжении всей жизни и разработка добровольных согласованных стандартов. Благотворительным подразделением SAE International является SAE Foundation, который поддерживает множество программ, включая A World In Motion® и Collegiate Design Series.

Закрыть просмотр

| Грузовые автомобили и автобусы | Груз и пассажиры. Индикаторы и органы управления. Механические, электрические, гидравлические, пневматические рабочие компоненты. | Двигатель. Нормальный дорожный шок. Внедорожник | Жара и холод. Влажность. Смазочные материалы. Химические вещества, гидравлические жидкости и т. Д. Солнечный свет и озон. | Функция подвески автомобиля и дорожные условия.  | Глушит высокочастотные дорожные удары и кратковременные колебания. . | ||

| Тяжелый грузовик и строительное оборудование По шоссе, Вне шоссе. | Пассажирский (безопасность и комфорт). Конструкция автомобиля (снижает утомляемость). Персонал на прилегающей территории (шумоподавление). Коммуникационное оборудование. Механические, электрические, гидравлические и пневматические рабочие компоненты. | Двигатель. Нормальный дорожный шок. Внедорожник. | Жара и холод. Влажность. Смазочные материалы. Химические вещества, гидравлические жидкости и т. Д. Солнечный свет и озон. | Функция подвески автомобиля, состояние дороги и местности. | Ослабляет высокочастотные удары дороги и местности, а также переходные вибрации. | ||

| Рекреационные автомобили Катера. | Пассажирский (безопасность и комфорт). Конструкция автомобиля (снижает утомляемость). Персонал на прилегающей территории (шумоподавление). Коммуникационное оборудование. Механические, электрические, гидравлические и пневматические рабочие компоненты.. | Электростанция. Мутная вода. Пересеченная местность. | Масло. Солнечный свет. Озон. Влажность. Солевой спрей | Рабочие частоты силовой установки. Типичная сила удара от 8 до 10 g. или выше. | Низкая собственная частота (от 5 до 15 Гц) Низкая стоимость. Облегчить установку. Обеспечивает мягкое дно. | ||

| Сельхозтехника Тракторы, комбайны, сеялки, разбрасыватели. | Пассажирский (безопасность и комфорт). Конструкция автомобиля (снижает утомляемость).  Персонал на прилегающей территории (шумоподавление). Коммуникационное оборудование. Механические, электрические, гидравлические и пневматические рабочие компоненты. | Электростанция. Пересеченная местность. Дополнительное оборудование. | Масло. Солнечный свет. Озон. Влажность. | Рабочие частоты силовой установки. Типичная сила удара от 2 до 5 g. | Низкая собственная частота (от 5 до 15 Гц) Низкая стоимость. Облегчить установку. Обеспечивает мягкое дно. | ||

| Морские суда общего назначения и малые лодки | Средства навигации и связи. Сонар; Радар. Двигатели; Генераторы. Приборы, индикаторы, датчики и др. | Электростанция. Лодочные моторы. Насосы. Тяжелые моря. Двигатели-генераторы. | Солевой спрей. Масло. Влажность. Грибок.  Солнечный свет и озон. | Типичный входной сигнал вибрации: 5–100 Гц. 0,005–0,050 дюйма D. A. Типичный входной ударный ток : 8–10 g. | Низкочастотная виброизоляция для минимизации передачи энергии. Высокочастотная изоляция для защиты от ударов и минимальной передачи шума. |

Контроль вибрации полуактивной системы подвески транспортного средства на основе методов расширенного наблюдения за состоянием

Метод управления с обратной связью, основанный на методе расширенного наблюдателя состояния (ESO), реализован для снижения вибрации в типичной системе полуактивной подвески (SAS) с использованием магнитореологического (MR) демпфер в качестве привода.С учетом динамических уравнений системы SAS и модели демпфера MR, на основе ESO разработан контроль активного подавления помех (ADRC). Численное моделирование и эксперименты в реальном времени проводятся с аналогичными вибрационными возмущениями. Как моделирование, так и экспериментальные результаты демонстрируют эффективность предлагаемого контроллера в подавлении вибрации для системы SAS.

Как моделирование, так и экспериментальные результаты демонстрируют эффективность предлагаемого контроллера в подавлении вибрации для системы SAS.

1. Введение

Вибрация — обычное и непредсказуемое явление для динамических и статических тел.Вибрация вредна для комфорта во многих местах, и большинство приложений в гражданской, механической и электротехнической технике легко подвержены нежелательной вибрации, или даже вся система потеряет работоспособность. Эти вибрации вредны и должны быть устранены или уменьшены. Снижение вибрации может быть достигнуто разными способами. По разнице компонентов изоляции системы подавления вибрации можно разделить на три категории: пассивные, полуактивные и активные.

В автомобильной промышленности система подавления вибрации используется уже несколько десятилетий.В колесном транспортном средстве механическая система пружин и амортизаторов соединяет колеса и оси с шасси, образуя систему вибрационной подвески. Система подвески может обеспечивать жесткость и демпфирование при движении транспортного средства по неровной дороге, чтобы изолировать кузов транспортного средства и обеспечить комфорт пассажиров. Было приложено много усилий для того, чтобы система подвески работала в оптимальном состоянии за счет пассивной оптимизации параметров системы подвески; однако у них есть ограничение частотного диапазона.Активные подвески также были представлены в [1–7], но система сложна и требует гораздо большего источника питания из-за дополнительных приводов. Полуактивная концепция сочетает в себе преимущества как активной, так и пассивной подвески и приводит к хорошей производительности с меньшей сложностью и потребляемой мощностью [8].

Было приложено много усилий для того, чтобы система подвески работала в оптимальном состоянии за счет пассивной оптимизации параметров системы подвески; однако у них есть ограничение частотного диапазона.Активные подвески также были представлены в [1–7], но система сложна и требует гораздо большего источника питания из-за дополнительных приводов. Полуактивная концепция сочетает в себе преимущества как активной, так и пассивной подвески и приводит к хорошей производительности с меньшей сложностью и потребляемой мощностью [8].

Одна из полуактивных систем подвески, используемых в настоящее время для виброизоляции, оснащена магнитореологическим (MR) демпфером, который создает тормозной момент, изменяя вязкость жидкости MR внутри тормоза [9].MR жидкость имеет магниточувствительные реологические свойства. Изменение напряженности магнитного поля путем изменения входного тока приводит к изменению вязкости поля MR, что приводит к изменению выходного крутящего момента демпфера [10]. Таким образом, выходным крутящим моментом демпфера MR можно управлять, изменяя входной ток. Для системы амортизации MR и пружинной подвески необходимо правильно контролировать входной ток, чтобы подавить вибрацию. Обычно вводится управление с обратной связью с информацией о положении тела, такое как ПИД-управление [11], управление нейронной сетью [12], управление обратным шагом [13, 14], управление нечеткой логикой [15], LQG [16] и Управление H∞ [17].

Для системы амортизации MR и пружинной подвески необходимо правильно контролировать входной ток, чтобы подавить вибрацию. Обычно вводится управление с обратной связью с информацией о положении тела, такое как ПИД-управление [11], управление нейронной сетью [12], управление обратным шагом [13, 14], управление нечеткой логикой [15], LQG [16] и Управление H∞ [17].

В этой статье применяется практическое решение управления с обратной связью для управления демпфером MR на основе расширенного наблюдателя состояния (ESO), части технологии управления активным подавлением помех (ADRC) [18, 19]. ADRC успешно применяется во многих механических и электронных системах [20–24]. Моделирование выполняется на основе динамической модели системы полуактивной подвески (SAS) и технологии ADRC. Также выполняется экспериментальная задача по измерению производительности контроллера в реальной системе.

2. Система полуактивной подвески

Изученная здесь система полуактивной подвески (SAS) для подавления вибрации разработана польской компанией Inteco Limited [25]. Эта система SAS может использоваться для анализа вертикальной динамики колеса автомобиля. Как показано на рисунке 1, лабораторная модель SAS имитировала четверть колесного транспортного средства и состоит из верхней балки, которая представляет собой кузов автомобиля, колеса, поворотного гасителя MR и пружины. Он приводится в движение двигателем постоянного тока с шестерней, соединенной с эксцентриковым колесом.Подвешенное автомобильное колесо катится из-за эксцентричного вращения колеса и колеблется вверх и вниз из-за небольшого эксцентриситета колеса. Демпфер MR, встроенный в SAS, действует как интерфейс между датчиками (энкодерами), алгоритмами управления и механической структурой подвески, используя ток внешней катушки демпфера для регулировки демпфирования. Крутящий момент, создаваемый демпфером MR, зависит от скорости вращения демпфера и напряженности магнитного поля.

Эта система SAS может использоваться для анализа вертикальной динамики колеса автомобиля. Как показано на рисунке 1, лабораторная модель SAS имитировала четверть колесного транспортного средства и состоит из верхней балки, которая представляет собой кузов автомобиля, колеса, поворотного гасителя MR и пружины. Он приводится в движение двигателем постоянного тока с шестерней, соединенной с эксцентриковым колесом.Подвешенное автомобильное колесо катится из-за эксцентричного вращения колеса и колеблется вверх и вниз из-за небольшого эксцентриситета колеса. Демпфер MR, встроенный в SAS, действует как интерфейс между датчиками (энкодерами), алгоритмами управления и механической структурой подвески, используя ток внешней катушки демпфера для регулировки демпфирования. Крутящий момент, создаваемый демпфером MR, зависит от скорости вращения демпфера и напряженности магнитного поля.

На рисунке 2 показан геометрический вид системы SAS.

Динамическая модель SAS описывается следующими дифференциальными уравнениями, в которых подробное определение углов и расстояний упоминается в номенклатуре.

Уравнение динамики верхней балки:

— общий крутящий момент, добавленный к верхней балке. Он состоит из момента трения верхней балки в торсионном шарнире в точке демпфера MR, момента, двойственного силе тяжести, крутящего момента, создаваемого соединительной пружиной, и крутящего момента демпфера MR.Дается в виде следующего уравнения: с

Уравнение динамики нижней балки:

— общий крутящий момент, добавленный к нижней балке. Он состоит из момента трения нижней балки в торсионном шарнире в точке амортизатора MR, момента, двойного к силе тяжести, крутящего момента, создаваемого соединительной пружиной, упругого крутящего момента, создаваемого движущейся шиной, момента трения, вызванного движением шины и крутящий момент амортизатора MR. Дается в виде следующего уравнения:

Чтобы подчеркнуть крутящий момент демпфера MR, мы перепишем (1) и (4) в зависимости от (2) и (5) и определим

Мы можем представить динамическое уравнение верхней и нижней балки в следующем виде:

3.

Управление с обратной связью с расширенным наблюдателем состояния (ESO)

Управление с обратной связью с расширенным наблюдателем состояния (ESO)Чтобы подавить вибрацию транспортного средства и дать пассажирам почувствовать себя комфортно, это означает, что цель методологии управления состоит в том, чтобы замедлить изменение и попытаться сделать систему в определенной степени стабильной. Следовательно, в методе управления с обратной связью мы в основном фокусируемся на вибрации тела, поэтому мы используем только динамику движения тела.

Уравнение (7) может быть выражено как

Определить и; тогда мы можем переписать (9) в следующем виде: где коэффициент компенсации ESO; управляющий крутящий момент, создаваемый демпфером MR; относится к внешнему возмущению., или просто подарен как, является функцией как внутренней динамики, так и внешнего возмущения и

Выход системы.

Основная идея методологии управления здесь состоит в том, чтобы получить оценку в реальном времени с помощью расширенного наблюдателя состояния (ESO) и активно компенсировать ее в законе управления [18, 19].

Теперь построим ESO [18, 19] в виде с

Есть много способов выбрать усиление наблюдателя, и для конкретной проблемы.В [19] автор предлагает группу выигрышей, когда выбирается время выборки системы h (моделирование или реальный эксперимент); выигрыш можно представить следующим образом:

Входами ESO являются выход системы и управляющий сигнал, а выход ESO дает важную информацию. Можно задать закон управления, сводящий объект в (10) к каскадной интегральной форме

Затем реализован контроллер частичного разряда, который выполняет функцию ошибки отслеживания и ее производной, и мы можем контролировать выходной сигнал системы до почти постоянного значения, чтобы добиться подавления вибрации тела.Весь процесс показан на рис. 3.

4. Демпфер MR, модель

Демпфер MR — это тип полуактивного демпфера, в котором вязкость жидкости MR регулируется путем изменения величины входящего тока и, следовательно, изменяет выходной крутящий момент. Выходной сигнал контроллера — крутящий момент, и модель демпфера MR необходима для расчета тока как в моделировании, так и в эксперименте. Для описания гистерезисного поведения демпферов MR в литературе было предложено несколько моделей, включая модель Бингема, модель Даля, модель Бука-Вена, модель Лурджа и нейронные сети [10, 26].В этой статье модель Даля выбрана для моделирования глушителя MR [27].

Выходной сигнал контроллера — крутящий момент, и модель демпфера MR необходима для расчета тока как в моделировании, так и в эксперименте. Для описания гистерезисного поведения демпферов MR в литературе было предложено несколько моделей, включая модель Бингема, модель Даля, модель Бука-Вена, модель Лурджа и нейронные сети [10, 26].В этой статье модель Даля выбрана для моделирования глушителя MR [27].

Основные уравнения демпфера MR: где — угол, — коэффициенты демпфирования, которые линейно зависят от тока, — гистерезисная переменная. Параметры и контроль формы кривой гистерезиса. и описываются следующими уравнениями:

Крутящий момент демпфера, приведенный для модели Даля, следующий:

Следовательно, управляющий ток, который должен подаваться на глушитель MR, равен

Мы тестируем и измеряем параметры демпфера MR в модели Даля из лабораторной модели SAS и получаем их следующим образом:

5.Численные результаты

Системные уравнения и метод управления с обратной связью на основе ESO реализованы в Matlab / Simulink для оценки производительности системы. При моделировании мы выбрали среду моделирования как fix-step с решателем ode3 и временем выборки s. Усиление ESO может быть рассчитано по формуле (14), а результаты:, и. Пропорциональное усиление и дифференциальное усиление регулятора PD выбираются с целью обеспечения устойчивости контура. Различные входы возбуждения, шаг, непрерывная синусоидальная и случайная последовательность используются для отображения результатов управления.На рисунках 4, 5, 6 и 7 показано, что с помощью метода управления с обратной связью, основанного на ESO, тело стабилизируется быстрее и вибрация подавляется. Передача входного возбуждения (мм) на выходной угол тела (градусы) рассчитывается на основе случайных данных моделирования. Частотный диапазон составляет от 0 до 5 Гц, что соответствует реальной системе возбуждения. Результаты моделирования на рисунке 7 показывают, что вибрация тела хорошо подавляется в частотном диапазоне за счет управления с обратной связью на основе ESO.

При моделировании мы выбрали среду моделирования как fix-step с решателем ode3 и временем выборки s. Усиление ESO может быть рассчитано по формуле (14), а результаты:, и. Пропорциональное усиление и дифференциальное усиление регулятора PD выбираются с целью обеспечения устойчивости контура. Различные входы возбуждения, шаг, непрерывная синусоидальная и случайная последовательность используются для отображения результатов управления.На рисунках 4, 5, 6 и 7 показано, что с помощью метода управления с обратной связью, основанного на ESO, тело стабилизируется быстрее и вибрация подавляется. Передача входного возбуждения (мм) на выходной угол тела (градусы) рассчитывается на основе случайных данных моделирования. Частотный диапазон составляет от 0 до 5 Гц, что соответствует реальной системе возбуждения. Результаты моделирования на рисунке 7 показывают, что вибрация тела хорошо подавляется в частотном диапазоне за счет управления с обратной связью на основе ESO.

6.

Эксперимент с лабораторной системой SAS

Эксперимент с лабораторной системой SASSAS был разработан для работы с внешним цифровым контроллером на базе ПК. Управляющий компьютер связывается с датчиками уровня, клапанами и насосом с помощью специальной платы ввода-вывода и интерфейса питания. Плата ввода-вывода управляется программным обеспечением реального времени, которое работает в среде быстрого прототипирования Matlab / Simulink / RTW. RTW — это сокращение от семинара в реальном времени.

Из модели демпфера MR мы видим, что угловая скорость необходима для расчета тока; однако плата аппаратного ввода-вывода просто возвращает информацию об угле.При реальной обработке сигналов трудно получить дифференциальную информацию об определенном сигнале. Итак, здесь мы представляем метод отслеживания дифференциала (сокращенно TD) для вычисления информации о скорости по углу. Дифференциатор трекинга можно найти в [18, 28]. Форма TD здесь является нелинейной из-за его хорошего свойства отслеживать дифференциальную информацию исходных сигналов, которые покрываются белым шумом датчика [28, 29]. Дискретные сигналы и ТД являются следы опорного входного сигнала ниже оптимального пути: где — шаг выборки, — коэффициент скорости отслеживания для отслеживания сигнала и — коэффициент фильтрации для подавления стохастического шума.Функция обновления имеет вид с

Дискретные сигналы и ТД являются следы опорного входного сигнала ниже оптимального пути: где — шаг выборки, — коэффициент скорости отслеживания для отслеживания сигнала и — коэффициент фильтрации для подавления стохастического шума.Функция обновления имеет вид с

Сглаженная скорость, которая представляет собой скорость угла поворота амортизатора MR, получается из

В эксперименте выбраны следующие параметры:,, и. На рисунке 8 показаны результаты измерения угловой скорости глушителя MR при непрерывном синусоидальном возбуждении.

Метод управления с обратной связью, основанный на ESO, был проведен эксперимент на лабораторной системе SAS, и программная среда MATLAB / Simulink была использована для реализации метода управления.С отслеживающим дифференциатором, моделью MR демпфера, управлением частичным разрядом, компенсатором ESO, управлением входом возбуждения и объектом SAS диаграмма структуры управления эксперимента показана на рисунке 9. И диаграмма программы управления для эксперимента с аппаратным интерфейсом SAS в Matlab / Simulink показан на рисунке 10.

В эксперименте используются входные сигналы возбуждения, аналогичные тем, которые использовались при численном моделировании, для сравнения с результатами предыдущего моделирования.Вибрации создаются эксцентриковым колесом, поэтому колебания всегда составляют от 0 до 6 мм. Вибрационная характеристика угла корпуса получается с контроллером обратной связи и без него на основе ESO. Рисунки 11, 12, 13 и 14 иллюстрируют результаты эксперимента.

Согласно экспериментальным результатам, как и при моделировании, в случаях ступенчатого, непрерывного синусоидального возбуждения и возбуждения случайной последовательности мы можем видеть, что при управлении с обратной связью на основе ESO вибрация верхняя балка (тело) подавляется и тело стабилизируется намного быстрее, чем без контроля.Передача входного возбуждения (мм) на выходной угол тела (градусы) рассчитывается на основе случайных данных эксперимента. Частотный диапазон составляет от 0 до 5 Гц, что соответствует реальной системе возбуждения. Результаты эксперимента на рисунке 14 показывают, что вибрация тела хорошо подавляется в частотном диапазоне за счет управления с обратной связью на основе ESO. В системе SAS существовало ограничение входного тока демпфера MR, поэтому результаты контроля в экспериментах не достигли такой же высокой способности, как при моделировании.

Частотный диапазон составляет от 0 до 5 Гц, что соответствует реальной системе возбуждения. Результаты эксперимента на рисунке 14 показывают, что вибрация тела хорошо подавляется в частотном диапазоне за счет управления с обратной связью на основе ESO. В системе SAS существовало ограничение входного тока демпфера MR, поэтому результаты контроля в экспериментах не достигли такой же высокой способности, как при моделировании.

Вибрационный отклик свободно выпущенной балки после подавления показан на рисунке 15. С контроллером на основе ESO корпус стабилизируется намного быстрее.

7. Заключение

Система SAS представляет собой модель четвертьколесного транспортного средства, и в ней используется амортизатор MR для полуактивного снижения вибрации. Выходной крутящий момент демпфера MR может быть изменен входом тока, и мы используем контроллер обратной связи для имплантации управления подавлением вибрации в систему SAS на основе функции демпфера MR.Контроллер основан на ESO, основной части технологии ADRC.

Предлагаемый контроллер протестирован в численном моделировании, а также в экспериментах в реальном времени с различными входными сигналами вибрации. Результаты моделирования и экспериментов показывают хорошее качество контроллера. Контроллер зависит от меньшего количества информации о модели системы и может наблюдать внутренние и внешние возмущения в режиме реального времени, чтобы уравновесить их, поэтому он может быть применен ко всей модели автомобиля с группой из четырех независимых контроллеров, основанных на ESO в будущих исследованиях. .

Обозначение

| : | Коэффициент компенсации ESO |

| : | Дифференциальное усиление контроллера PD |

| : | Расстояние между стержнем стержня и стержнем эксцентрика |

| : | Ошибка переменных состояния и вывода системы |

| : | Внешнее возмущение |

| : | Коэффициент поглощения шины |

| : | Время выборки |

| : | Коэффициент фильтрации для отклонения стохастический шум ТД |

| : | Входной ток глушителя MR |

| : | Момент инерции нижней и верхней балки относительно оси вращения |

| : | Коэффициент вязкого трения нижняя и верхняя балки |

| : | Par Параметры определения в демпфере MR модель Dahl |

| : | Параметры определения в демпфере MR модели Dahl |

| : | Коэффициент упругости шины |

| : | Коэффициент упругости пружины |

| : | Коэффициенты демпфирования линейно зависят от тока |

| : | Параметр определяет форму кривой гистерезиса демпфера MR |

| : | Длина пружины холостого хода |

| : | Длина растяжения пружины |

| : | Гравитационный момент нижней и верхней балок |

| : | Статический профиль демпфера MR |

| : | Пропорциональное усиление контроллера PD |

| : | Радиус обода колеса |

| : | Коэффициент скорости слежения для отслеживания сигнала TD |

| : | Расстояние между опорой пружины и балкой (нижняя и верхняя) |

| : | Расстояние между амортизатором MR и центром шины |

| : | Общий крутящий момент, добавленный к нижней и верхней балке |

| : | Момент демпфера MR |

| : | Управляющий крутящий момент, создаваемый демпфером MR |

| : | Выход контроллера PD |

| : | Кинетическое синусоидальное возбуждение |

| : | Равно ангельской вибрации |

| : | Производная по времени |

| : | Системный вывод |

| : | Желаемое постоянное положение |

| : | Гистерезисная регулировка демпфера MR Модель Dahl | : | Наблюдаемые переменные состояния системы ESO |

| : | Вибрация функции fal |

| : | Угол между нижним лучом и горизонтальной линией |

| : | Угол между верхним луч и горизонтальная линия |

| : | Угол между нижним лучом и горизонтальной линией |

| : | Регулируемые усиления ESO |

| : | Вибрация функции fal |

| : | Параметр который контролирует форму кривой гистерезиса амортизатора MR. |

| : | Относительный угол амортизатора MR. |

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации этой статьи.

Выражение признательности

Исследование, приведшее к этим результатам, получило финансирование от Польско-Норвежской исследовательской программы, осуществляемой Национальным центром исследований и развития в рамках Норвежского финансового механизма 2009–2014 гг. Pol-Nor / 200957/47/2013.

Виброизоляционная лента решает эти 8 проблем в автомобильном дизайне

Автомобильные вибрации вызывают множество проблем при проектировании автомобилей.К счастью, вы можете использовать виброизолирующую ленту для решения типичных инженерных задач, например:

Разумное применение виброизолирующей ленты может обеспечить пассажирам автомобиля более тихую поездку. Подложка из пеноматериала или сердцевина антивибрационной ленты отлично справляется с рассеиванием дорожных вибраций, а также звуковых волн (и соответствующих показателей NVH). Конечно, вряд ли вы будете использовать ленты на достаточно широкой поверхности, чтобы изолировать водителей от окружающего дорожного шума. Но способность амортизировать обшивку, ручки и другие мелкие дискретные компоненты от дорожных вибраций означает, что минимизирует дребезжание и гудение в салоне.

Конечно, вряд ли вы будете использовать ленты на достаточно широкой поверхности, чтобы изолировать водителей от окружающего дорожного шума. Но способность амортизировать обшивку, ручки и другие мелкие дискретные компоненты от дорожных вибраций означает, что минимизирует дребезжание и гудение в салоне.

Дорожная вибрация также вызывает вибрацию мелких элементов приборной панели на ощупь. Правильное использование антивибрационной монтажной ленты на эмблемах, ручках, дисках, ящиках перчаточных ящиков и крышках консоли (или любых других элементах, с которыми контактирует водитель) может поглотить эти вибрации и сделать работу оператора более плавной и комфортной.

Двери и люки на транспортных средствах являются значительным источником ударных нагрузок, с которыми они ежедневно сталкиваются. Для смягчения этих ударов, снижения шума и защиты автомобиля от повреждений при ударах можно использовать ленту для демпфирования вибрации.В качестве дополнительного преимущества демпфирующая вибрация пена действует как уплотнение для крошечных щелей вокруг двери или люка, что снижает шум ветра снаружи автомобиля и дребезжание двери.

Яма, морозное пучение или другие неровности на дороге могут вызвать внезапный толчок или сотрясение, достаточно мощное, чтобы расшатать или повредить мелкие пластиковые детали. Со временем эти виды ударных сил обычно вызывают дребезжание и гудение в старых автомобилях. Используйте автомобильную поролоновую ленту под такие элементы (или для их крепления), и они лучше поглощают такие удары без повреждений.

Регулярные дорожные колебания создают форму трения, которая со временем изнашивает две поверхности, гудящие друг о друга, или ослабляет механические крепления, такие как зажимы и винты. Уменьшите медленную деградацию этих поверхностей, прервав контакт между твердыми поверхностями с помощью мягкой автомобильной вспененной ленты.

Антивибрационная лента укрепляет связи между разнородными материалами благодаря своей пластичности. Материалы с различными характеристиками теплового расширения или гибкости будут подвергаться нагрузкам или вытягиванию из-за жесткого клея, но антивибрационная лента может растягиваться или сгибаться, чтобы оставаться в контакте с поверхностями за счет незначительных изменений их формы с течением времени. Такое сочетание металла и пластика в современных автомобилях делает эту проблему все более распространенной.

Такое сочетание металла и пластика в современных автомобилях делает эту проблему все более распространенной.

Пена в виброизолирующей ленте делает ее отличным изолятором. Тщательное размещение ленты может обеспечить некоторую степень защиты от тепла для частей, которые вы хотите защитить от накопления тепла из-за солнечного света или двигателя. Конечно, вам нужно будет выбрать тип автомобильной вспененной ленты и клейкий слой, который сможет выдерживать ожидаемые вами температуры на этой стороне ленты.

Может быть трудно склеить две подложки с неровной или шероховатой формой, которые создают несовместимые контактные поверхности.Естественная гибкость демпфирующей вибрации ленты позволяет ей образовывать щадящую область склеивания с различной толщиной, чтобы соответствовать тонким несоответствиям между двумя поверхностями. Липкий клеевой слой с высокой степенью смачивания может гарантировать, что пена ленты останется приклеенной даже на шероховатой или неровной поверхности.

Автомобильные антивибрационные опоры, компоненты и изоляционные изделия

Автомобильные антивибрационные компоненты

Fibet начинал как специалист по антивибрационным компонентам для автомобильной промышленности.Спустя более шести десятилетий мы по-прежнему поставляем втулки подвески , двигатель и опоры трансмиссии и другие вспомогательные крепления, которым доверяет промышленность.

Они обеспечивают оптимальные условия движения и управляемости, сводя к минимуму шум и вибрацию пассажиров автомобиля — и все это без ущерба для жизненного цикла или надежности каких-либо механических или электрических компонентов.

ПродукцияFibet используется практически во всех областях проектирования автомобилей и коммерческих автомобилей — для высокопроизводительных спортивных автомобилей, серийных автомобилей / коммерческих автомобилей и даже для поддержки новейших гибридных автомобилей:

- Втулки подвески

Втулки (или втулки) в основном используются для обеспечения характеристик плавности хода и управляемости, которые автомобильные клиенты требуют от своего автомобиля. Втулки

Втулкиуменьшают воздействие вибрации и шума от дорожного покрытия на трансмиссию. Они уменьшают трение и смягчают соединения между компонентами автомобиля и шасси. Втулки подвески, расположенные в точках подвески, также предназначены для поглощения экстремальных динамических и статических сил и гашения ударов и вибрации.

Цилиндрическая конструкция втулок Fibet обеспечивает антивибрационные характеристики без ограничения движения или гибкости

- Подушки двигателя