устройство, принцип работы и классификация

Вокруг активно говорят про электокары, но двигатель внутреннего сгорания (ДВС) никуда не исчезает. Почему? О принципе работы и конструкции двигателей внутреннего сгорания, плюсах и минусах ДВС – в нашем материале.

Что такое ДВС?

ДВС (двигатель внутреннего сгорания) – один из самых популярных видов моторов. Это тепловой двигатель, в котором топливо сгорает непосредственно внутри него самого – во внутренней камере. Дополнительные внешние носители не требуются.

ДВС работает благодаря физическому эффекту теплового расширения газов. Горючая смесь в момент воспламенения смеси увеличивается в объёме, и освобождается энергия.

Вне зависимости от того, о каком из ДВС идёт речь – о ДВС с искровым зажиганием – двигателе Отто (это, прежде всего, инжекторный и карбюраторный бензиновые двигатели) или о ДВС с воспламенением от сжатия (дизельный мотор, дизель) сила давления газов воздействует на поршень ДВС. Без поршня сложно представить большинство современных ДВС.

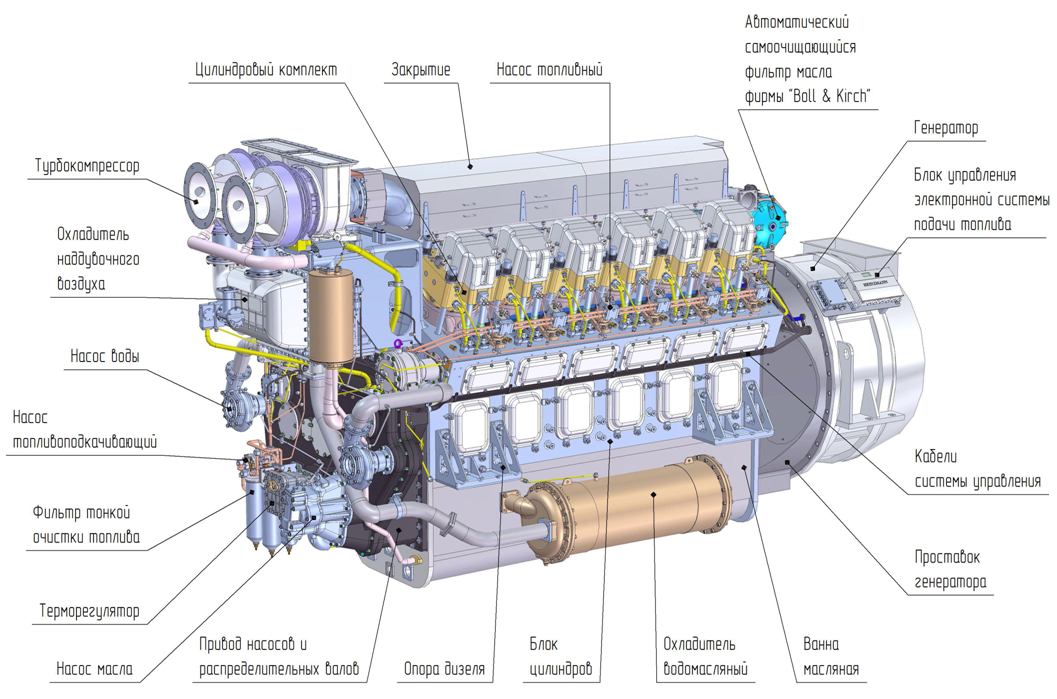

Бензиновые, дизельные поршневые ДВС – это двигатели, с которыми мы активно встречаемся на любом транспорте, в том числе легковом, а ДВС, работающие не только за счёт поршня, но и за счёт компрессора, турбины – это решения, без которых сложно представить современные суда, тепловозы, автотракторную технику, самосвалы высокой грузоподъёмности, т.е. транспорт, где нужны двигатели средней (> 5 кВт) или высокой мощности (> 100 кВт).

Без двигателя внутреннего сгорания невозможно представить движение практически любого транспорта (кроме электрического) – автомобилей, мотоциклов, самолётов.

- Несмотря на то, что технологии, в том числе, в транспортной сфере, развиваются семимильными шагами, ДВС на авто человечество будет устанавливать еще долго. Даже концерн Volkswagen, который, как известно, готовит масштабную программу электрификации модельного ряда своих двигателей, пока не спешит отказываться от ДВС.

Открытой является информация, что автомобили с ДВС будут выпускаться не только в ближайшие 5, но и 30 лет. Да, время разработок новых ДВС у концерна уже подходит к финальной стадии, но производство никто сворачивать не будет. Нынешние актуальные разработки будут использоваться и впредь. Некоторые же концерны по производству авто и вовсе не спешат переходить на электромоторы. Это можно обосновать и экономически, и технически. Именно ДВС из всех моторов одни из наиболее надежных и при этом дешёвых, а постоянное совершенствование моделей ДВС позволяет говорить об уверенном прогрессе инженеров, улучшении эксплуатационных характеристик двигателей внутреннего сгорания и минимизации их негативного влияния на атмосферу.

Открытой является информация, что автомобили с ДВС будут выпускаться не только в ближайшие 5, но и 30 лет. Да, время разработок новых ДВС у концерна уже подходит к финальной стадии, но производство никто сворачивать не будет. Нынешние актуальные разработки будут использоваться и впредь. Некоторые же концерны по производству авто и вовсе не спешат переходить на электромоторы. Это можно обосновать и экономически, и технически. Именно ДВС из всех моторов одни из наиболее надежных и при этом дешёвых, а постоянное совершенствование моделей ДВС позволяет говорить об уверенном прогрессе инженеров, улучшении эксплуатационных характеристик двигателей внутреннего сгорания и минимизации их негативного влияния на атмосферу. - Современные дизельные двигатели внутреннего сгорания позволяют снизить расход топлива на 25-30 %. Лучше всего такое уменьшение расхода топлива смогли достигнуть производители дизельных ДВС. Но и производители бензиновых двигателей внутреннего сгорания активно удивляют.

- Большие ставки на ДВС делает и концерн Mazda. Он акцентирует внимание на изменении конструкции выпускной системы. Благодаря ей улучшена продувка газов, повышена степень их сжатия, а, вместе с тем, снижены и обороты (причём сразу на 15%). А это и экономия расхода топлива, и уменьшение вредных выбросов – несмотря на то, что речь идёт о бензиновом двигателе, а не о дизеле.

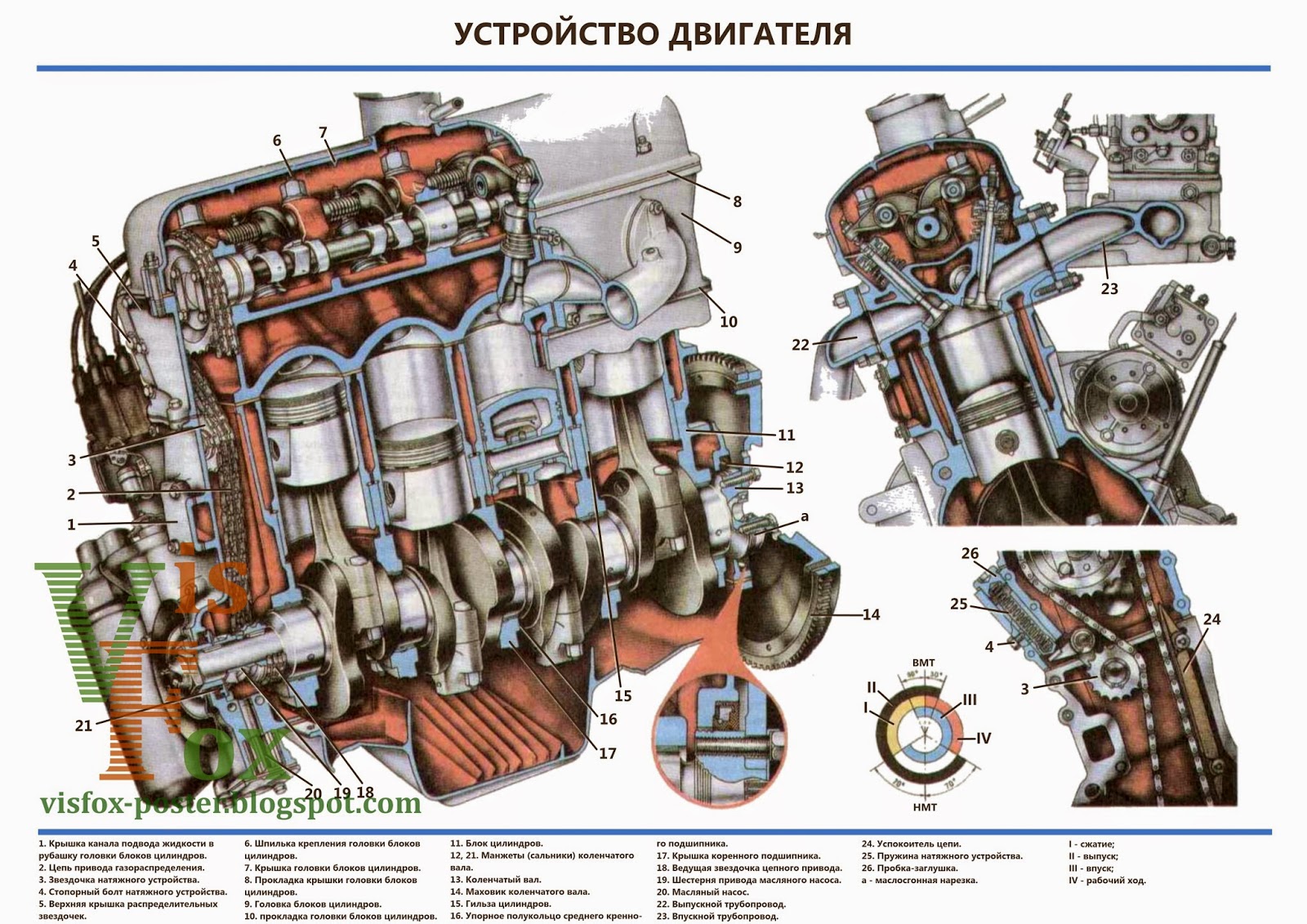

Устройство двигателя внутреннего сгорания

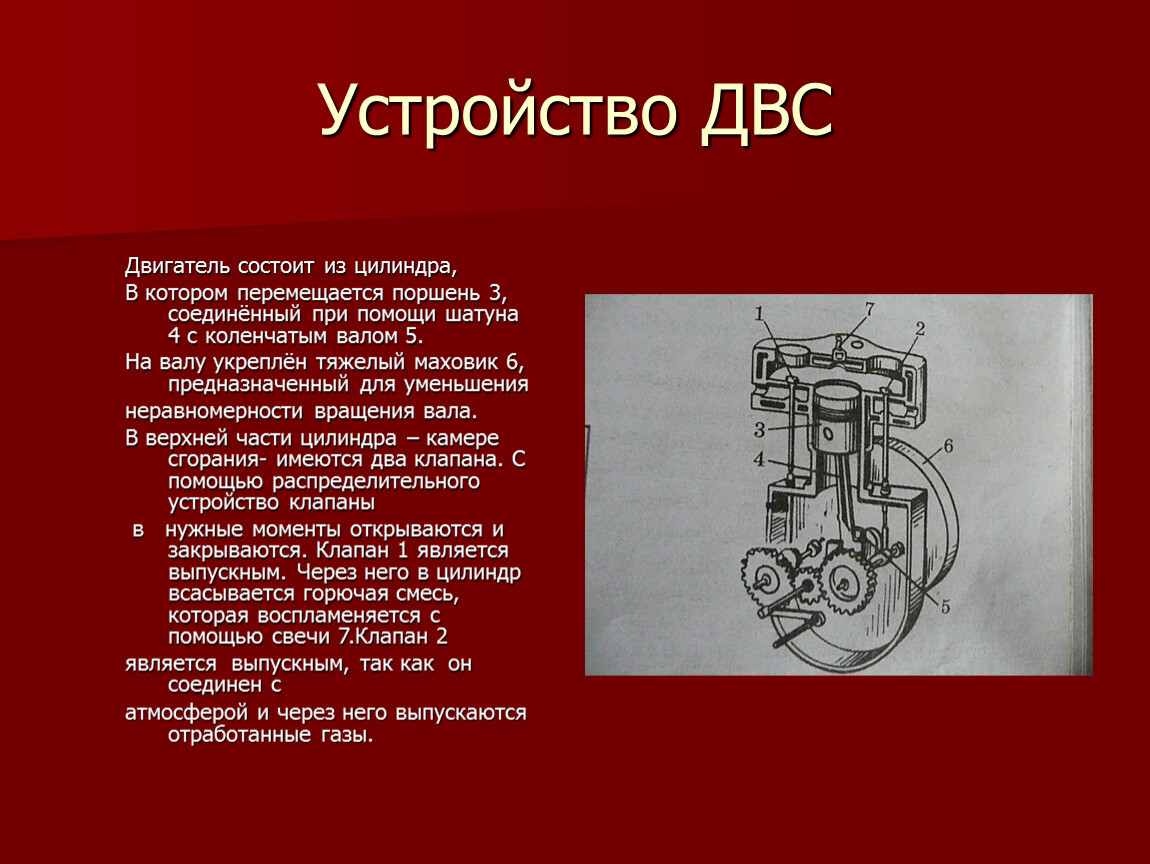

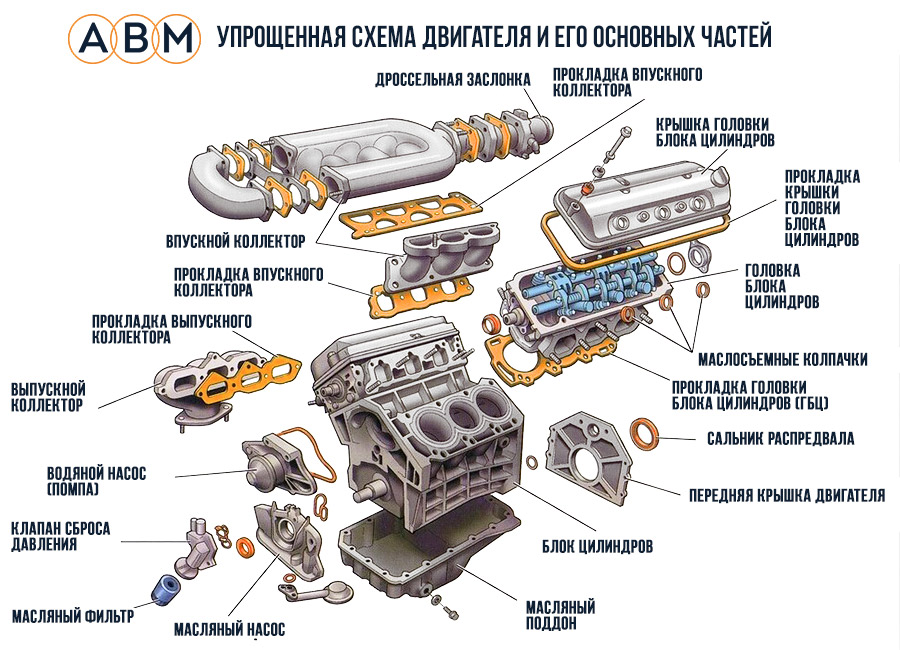

При разнообразии конструктивных решений устройство у всех ДВС схоже. Двигатель внутреннего сгорания образован следующими компонентами:

- Блок цилиндров. Блоки цилиндров – цельнолитые детали. Более того, единое целое они составляют с картером (полой частью).

Именно на картер ставят коленчатый вал). Производители запчастей постоянно работают над формой блока цилиндров, его объемом. Конструкция блока цилиндров ДВС должна чётко учитывать все нюансы от механических потерь до теплового баланса.

Именно на картер ставят коленчатый вал). Производители запчастей постоянно работают над формой блока цилиндров, его объемом. Конструкция блока цилиндров ДВС должна чётко учитывать все нюансы от механических потерь до теплового баланса. - Кривошипно-шатунный механизм (КШМ) – узел, состоящий из шатуна, цилиндра, маховика, колена, коленвала, шатунного и коренного подшипников. Именно в этом узле прямолинейное движение поршня преобразуется непосредственно во вращательное. Для большинства традиционных ДВС КШМ – незаменимый механизм. Хотя ряд инженеров пытаются найти замену и ему. В качестве альтернативы КШМ может рассматриваться, например, система кинематической схемы отбора мощности (уникальная российская технология, разработка научных сотрудников из «Сколково», направленная на погашение инерции, снижение частоты вращения, увеличение крутящего момента и КПД).

- Газораспределительный механизм (ГРМ). Присутствует у четырехтактных двигателей (что это такое, ещё будет пояснено в блоке, посвященном принципу работы ДВС).

Именно от ГРМ зависит, насколько синхронно с оборотами коленчатого вала работает вся система, как организован впрыск топливной смеси непосредственно в камеру, под контролем ли выход из нее продуктов сгорания.

Именно от ГРМ зависит, насколько синхронно с оборотами коленчатого вала работает вся система, как организован впрыск топливной смеси непосредственно в камеру, под контролем ли выход из нее продуктов сгорания.Основным материалом для производства ГРМ выступает кордшнуровая или кордтканевая резина. Современное производство постоянно стремится улучшить состав сырья для оптимизации эксплуатационных качеств и повышения износостойкости механизма. Самые авторитетные производители ГРМ на рынке – Bosch, Lemforder, Contitech (все – Германия), Gates (Бельгия) и Dayco (США).

Замену ГРМ проводят через каждые 60000 — 90 000 км пробега. Всё зависит от конкретной модели авто (и регламента на неё) и особенностей эксплуатации машины.

Привод газораспределения нуждается в систематическом контроле и обслуживании. Если пренебрегать такими процедурами, ДВС может быстро выйти из строя.

- Система питания. В этом узле осуществляется подготовка топливно-воздушной смеси: хранение топлива, его очистка, подача в двигатель.

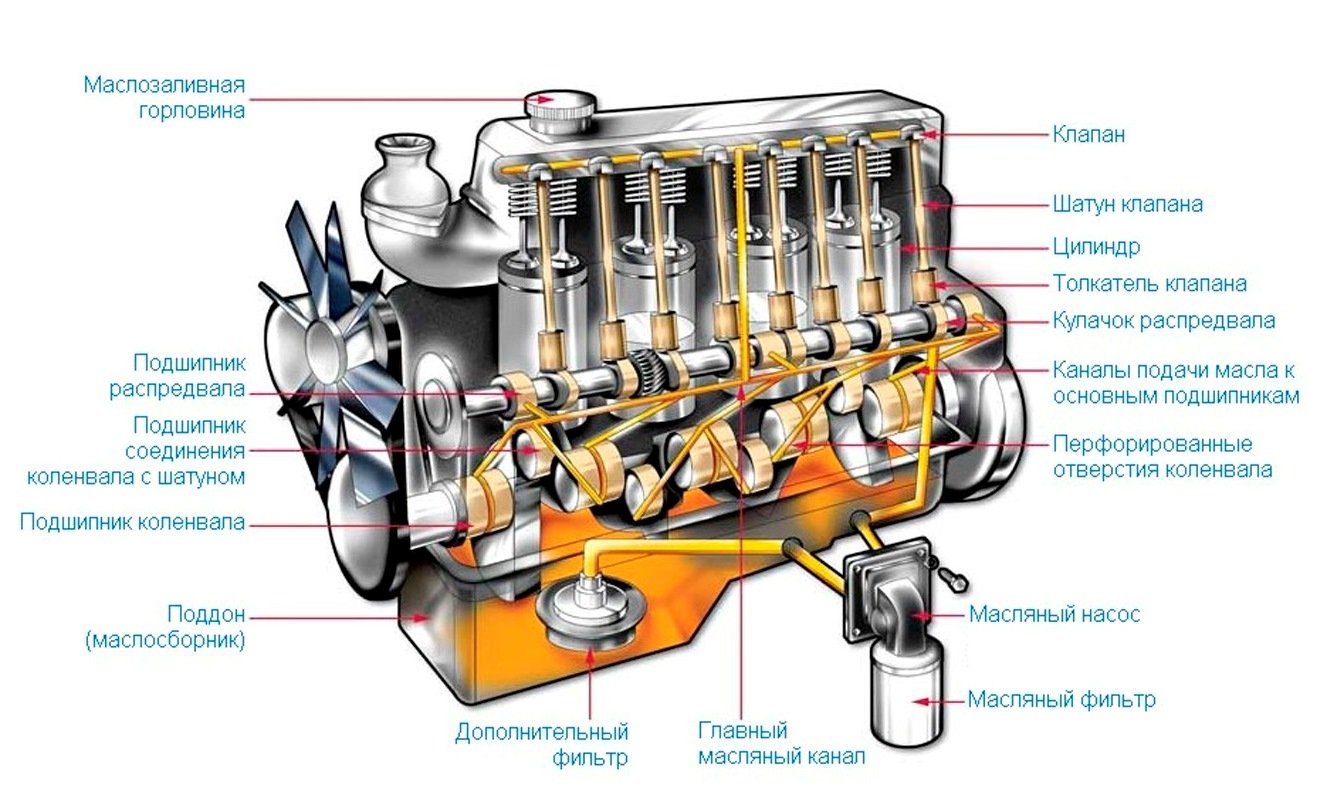

- Система смазки. Главные компоненты системы – трубки, маслоприемник, редукционный клапан, масляный поддон и фильтр. Для контроля системы современные решения также оснащаются датчиками указателя давления масла и датчиком сигнальной лампы аварийного давления. Главная функция системы – охлаждение узла, уменьшение силы трения между подвижными деталями. Кроме того, система смазки выполняет очищающую функцию, освобождает двигатель от нагара, продуктов, образованных в ходе износа мотора.

- Система охлаждения. Важна для оптимизации рабочей температуры. Включает рубашку охлаждения, теплообменник (радиатор охлаждения), водяной насос, термостат и теплоноситель.

- Выхлопная система. Служит для отвода от мотора продуктов сгорания.

Включает:

— выпускной коллектор (приёмник отработанных газов),

— газоотвод (приёмная труба, в народе- «штаны»),

— резонатор для разделения выхлопных газов и уменьшения их скорости,

— катализатор (очиститель) выхлопных газов,

— глушитель (корректирует направление потока газов, гасит шум).

- Система зажигания. Входит в состав только бензодвигателей. Неотъемлемые компоненты системы – свечи и катушки зажигания. Самый популярный вариант конструкции – «катушка на свече». У двигателей внутреннего сгорания старого поколения также были высоковольтные провода и трамблер (распределитель). Но современные производители моторов, прежде всего, благодаря появлению конструкции «катушка на свече», могут себе позволить не включать в систему эти компоненты.

- Система впрыска. Позволяет организовать дозированную подачу топлива.

В LMS ELECTUDE системе и времени впрыска уделяется особое внимание. Любой автомеханик должен понимать, что именно от исправности системы впрыска, времени впрыска зависит способность оперативно изменять скорость движения авто. А это одна из важнейших характеристик любого мотора.

Тонкий нюанс! При изучении устройства нельзя проигнорировать и такой элемент, как датчик положения дроссельной заслонки. Датчик не является частью ДВС, но устанавливается на многих авто непосредственно рядом с ДВС.

Датчик эффективно решает такую задачу, как передача электронному блоку управления данных о положении пропускного клапана в определенный интервал времени. Это позволяет держать под контролем поступающее в систему топливо. Датчик измеряет вращение и, следовательно, степень открытия дроссельной заслонки.

А изучить устройство мотора основательно помогает дистанционный курс для самообучения «Базовое устройство двигателя внутреннего сгорания автомобиля», на платформе ELECTUDE. Принципиально важно, что каждый может пошагово продвинуться от теории, связанной с ДВС и его составными частями, до оттачивания сервисных операций по регулировке. Этому помогает встроенный LMS виртуальный симулятор.

Принцип работы двигателя

Принцип работы классических двигателей внутреннего сгорания основан на преобразовании энергии вспышки топлива — тепловой энергии, освобождённой от сгорания топлива, в механическую.

При этом сам процесс преобразования энергии может отличаться.

Самый распространённый вариант такой:

- Поршень в цилиндре движется вниз.

- Открывается впускной клапан.

- В цилиндр поступает воздух или топливно-воздушная смесь. (под воздействием поршня или системы поршня и турбонаддува).

- Поршень поднимается.

- Выпускной клапан закрывается.

- Поршень сжимает воздух.

- Поршень доходит до верхней мертвой точки.

- Срабатывает свеча зажигания.

- Открывается выпускной клапан.

- Поршень начинает двигаться вверх.

- Выхлопные газы выдавливаются в выпускной коллектор.

Важно! Если используется дизельное топливо, то искра не принимает участие в запуске двигателя, дизельное топливо зажигается при сжатии само.

При этом для понимания принципа работы важно не просто учитывать физическую последовательность, а держать под контролем всю систему управления. Наглядно понять её помогает схема учебного модуля ELECTUDE.

Обратите внимание, в дистанционных курсах обучения на платформе ELECTUDE при изучении системы управления дизельным двигателем она сознательно разбирается обособленно от системы регулирования впрыска топлива. Очень грамотный подход. Многим учащимся действительно сложно сразу разобраться и с системой управления, и с системой впрыска. И для того, чтобы хорошо усвоить материал, грамотно двигаться именно пошагово.

Очень грамотный подход. Многим учащимся действительно сложно сразу разобраться и с системой управления, и с системой впрыска. И для того, чтобы хорошо усвоить материал, грамотно двигаться именно пошагово.

Но вернёмся к работе самого двигателя. Рассмотренный принцип работы актуален для большинства ДВС, и он надёжен для любого транспорта, включая грузовые автомобили.

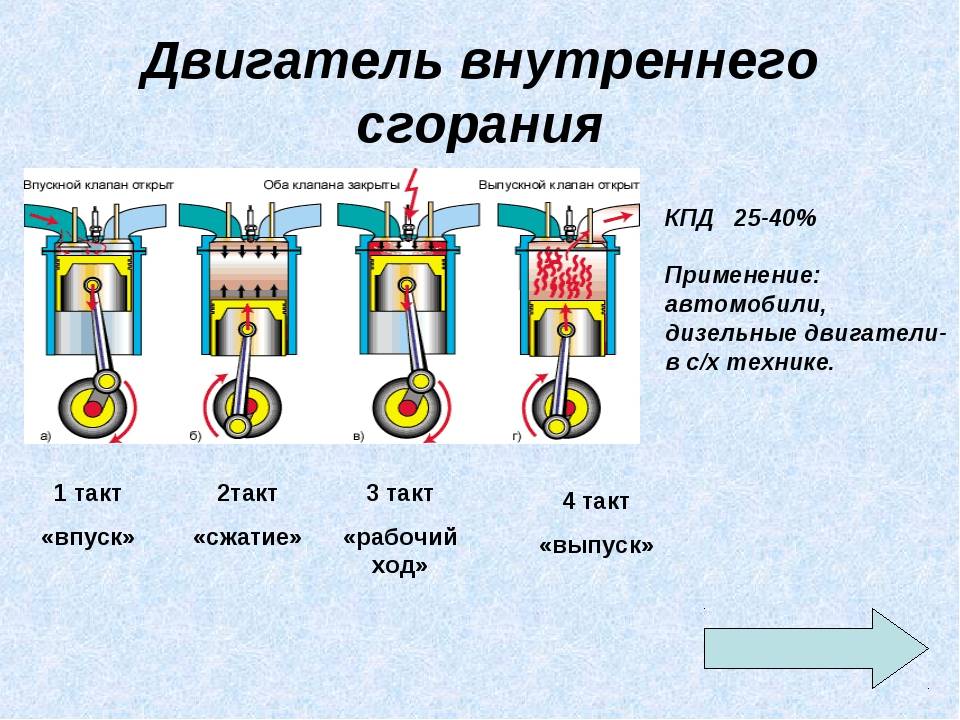

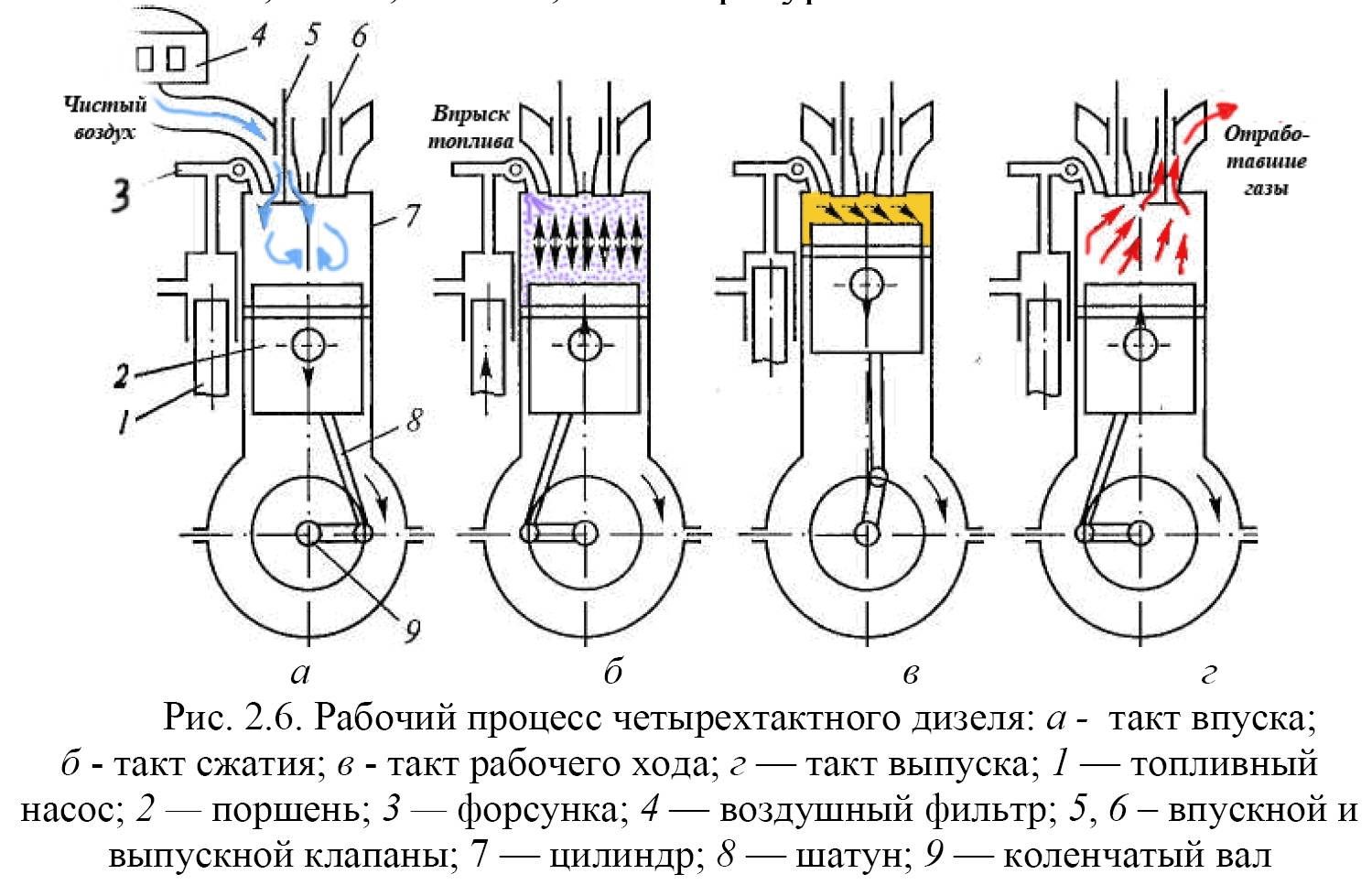

Фактически у устройств, работающих по такому принципу, работа строится на 4 тактах (поэтому большинство моторов называют четырёхтактными):

- Такт выпуска.

- Такт сжатия воздуха.

- Непосредственно рабочий такт – тот самый момент, когда энергия от сгорания топлива преобразуется в механическую (для запуска коленвала).

- Такт открытия выпускного клапана – необходим для того, чтобы отработанные газы вышли из цилиндра и освободили место новой порции смеси топлива и воздуха

4 такта образуют рабочий цикл.

При этом три такта – вспомогательные и один – непосредственно дающий импульс движению. Визуально работа четырёхтактной модели представлена на схеме.

Визуально работа четырёхтактной модели представлена на схеме.

Но работа может основываться и на другом принципе – двухтактном. Что происходит в этом случае?

- Поршень двигается снизу-вверх.

- В камеру сгорания поступает топливо.

- Поршень сжимает топливно-воздушную смесь.

- Возникает компрессия. (давление).

- Возникает искра.

- Топливо загорается.

- Поршень продвигается вниз.

- Открывается доступ к выпускному коллектору.

- Из цилиндра выходят продукты сгорания.

То есть первый такт в этом процессе – одновременный впуск и сжатие, второй — опускание поршня под давлением топлива и выход продуктов сгорания из коллектора.

Двухтактный принцип работы – распространённое явление для мототехники, бензопил. Это легко объяснить тем, что при высокой удельной мощности такие устройства можно сделать очень лёгкими и компактными.

Важно! Кроме количества тактов есть отличия в механизме газообмена.

В моделей, которые поддерживают 4 такта, газораспределительный механизм открывает и закрывает в нужный момент цикла клапаны впуска и выпуска.

У решений, которые поддерживают два такта, заполнение и очистка цилиндра осуществляются синхронно с тактами сжатия и расширения (то есть непосредственно в момент нахождения поршня вблизи нижней мертвой точки).

Классификация двигателей

Двигатели разделяют по нескольким параметрам: рабочему циклу, типу конструкции, типу подачи воздуха.

Классификация двигателей в зависимости от рабочего цикла

В зависимости от цикла, описывающего термодинамический (рабочий процесс), выделяют два типа моторов:

- Ориентированные на цикл Отто. Сжатая смесь у них воспламеняется от постороннего источника энергии. Такой цикл присущ всем бензиновым двигателям.

- Ориентированные на цикл Дизеля. Топливо в данном случае воспламеняется не от искры, а непосредственно от разогретого рабочего тела.

Такой цикл лежит в основе работы дизельных двигателей.

Такой цикл лежит в основе работы дизельных двигателей.

Чтобы работать с современными дизельными моторами, важно уметь хорошо разбираться в системе управлениям дизелями EDC (именно от неё зависит стабильное функционирование предпускового подогрева, системы рециркуляции отработанных газов, турбонаддува), особенностях системы впрыска Common Rail (CRD), механических форсунках, лямбда-зонда, обладать навыками взаимодействия с ними.

А для работы с агрегатами, работающими по циклу Отто, не обойтись без комплексного изучения свечей зажигания, системы многоточечного впрыска. Важно отличное знание принципов работы датчиков, каталитических нейтрализаторов.

И изучение дизелей, и бензодвигателей должно быть целенаправленным и последовательным. Рациональный вариант – изучать дизельные ДВС в виде модулей.

Классификация двигателей в зависимости от конструкции

- Поршневой.

Классический двигатель с поршнями, цилиндрами и коленвалом. При работе принципа ДВС рассматривалась как раз такая конструкция. Ведь именно поршневые ДВС стоят на большинстве современных автомобилей.

Классический двигатель с поршнями, цилиндрами и коленвалом. При работе принципа ДВС рассматривалась как раз такая конструкция. Ведь именно поршневые ДВС стоят на большинстве современных автомобилей. - Роторные (двигатели Ванкеля). Вместо поршня установлен трехгранный ротор (или несколько роторов), а камера сгорания имеет овальную форму. У них достаточно высокая мощность при малых габаритах, отлично гасятся вибрации. Но производителям невыгодно выпускать такие моторы. Производство двигателей Ванкеля дорогостоящее, сложно подстроиться под регламенты выбросов СО2, обеспечить агрегату большой срок службы. Поэтому современные мастера СТО при ремонте и обслуживании с такими автомобилями встречаются крайне редко. Но знать о таких двигателях также очень важно. Может возникнуть ситуация, что на сервис привезут автомобили Mazda RX-8. RX-8 (2003 по 2012 годов выпуска) либо ВАЗ-4132, ВАЗ-411М. И у них стоят именно роторные двигатели внутреннего сгорания.

Классификация двигателей по принципу подачи воздуха

Подача воздуха также разделяет ДВС на два класса:

- Атмосферные.

При движении поршня мотор затягивает порцию воздуха. Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы.

При движении поршня мотор затягивает порцию воздуха. Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы. - Турбокомпрессорные. Организована дополнительная подкачка воздуха в камеру сгорания.

Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы.

Атмосферные системы активно встречаются как среди дизельных, так и бензиновых моделей. Турбокомпрессорные ДВС – в большинстве своём, дизельные двигатели. Это связано с тем, что монтаж турбонаддува предполагает достаточно сложную конструкцию самого ДВС. И на такой шаг готовы пойти чаще всего производители авто премиум-класса, спорткаров. У них установка турбокомпрессора себя оправдывает. Да, такие решения более дорогие, но выигрыш есть в весе, компактности, показателе крутящего момента, уровни токсичности. Более того! Выигрыш есть и в расходе топлива. Его требуется существенно меньше.

Его требуется существенно меньше.

Очень часто решения с турбокомпрессором выбирают автовладельцы, которые предпочитают агрессивный стиль езды, высокую скорость.

Преимущества ДВС

- Удобство. Достаточно иметь АЗС по дороге или канистру бензина в багажнике – и проблема заправки двигателя легко решаема. Если же на машине установлен электромотор, зарядка доступна пока ещё не во всех местах.

- Высокая скорость заправки двигателя топливом.

- Длительный ресурс работы. Современные двигатели внутреннего сгорания легко работают в заявленный производителем период (в среднем 100-150 тыс. км. пробега), а некоторые и 300-350 тыс. км пробега. Впрочем, мировой рекордсмен – пробег и вовсе ~4 800 000 км. И здесь нет лишних нулей. Такой рекорд установлен на двигателе Volvo» P1800. Единственное, за время работы двигатель два раза проходил капремонт.

- Компактность. Двигатели внутреннего сгорания существенно компактнее, нежели двигатели внешнего сгорания.

Недостатки ДВС

При использовании двигателя внутреннего сгорания нельзя организовать работу оборудования по замкнутому циклу, а, значит, организовать работу в условиях, когда давление существенно превышает атмосферное.

Большинство ДВС работает за счёт использования невозобновляемых ресурсов (бензина, газа). И исключение – машины, работающие на биогазе, этиловом спирте (на практике встречается редко, так как при использовании такого топлива невозможно добиться высоких мощностей и скоростей).

Существует тесная зависимость работы ДВС от качества топлива. Оно должно обладать определённым определенным цетановым и октановым числами (характеристиками воспламеняемости дизельного топлива, определяющими период задержки горения рабочей смеси и детонационной стойкости топлива), плотностью, испаряемостью.

Автомеханики называют ДВС сердцем авто, инженеры модернизируют ГРМ, а производители бензина не беспокояться о том, что все перейдут на электротранспорт.

Устройство ДВС

Search — Remove Shortcode

Поиск материалов

plg_search_jcomments

Войти Регистрация- Главная

- Техничка

- Устройство ДВС

Как устроен двигатель внутреннего сгорания? Давайте разберемся.

В начале нашего разговора о двигателе внутреннего сгорания (ДВС), стоит уточнить, что на данный момент времени такой двигатель является основой всего мирового автомобилестроения. Именно двигатель внутреннего сгорания, в силу своих характеристик, таких как автономность, компактность и довольно не высокая стоимость производства занимает лидирующие позиции среди автомобильных производителей и потребителей.

Основные типы ДВС используемые в производстве автомобилей:

- Поршневой двигатель

- Роторный или Роторно-поршневой двигатель

- Существует еще несколько типов двигателя, но они не применяются в конструкциях автомобилей, поэтому в данной статье их упоминание излишне.

Для общего понимания вопроса рассмотрим устройство самого востребованного двигателя внутреннего сгорания – поршневого типа. Философия такого двигателя заключается в воспламенении топлива для получения энергии, которая с помощью сложных деталей преобразуется в механическую работу для создания крутящего момента. Вследствие этих операций машина набирает скорость. Как же это происходит?

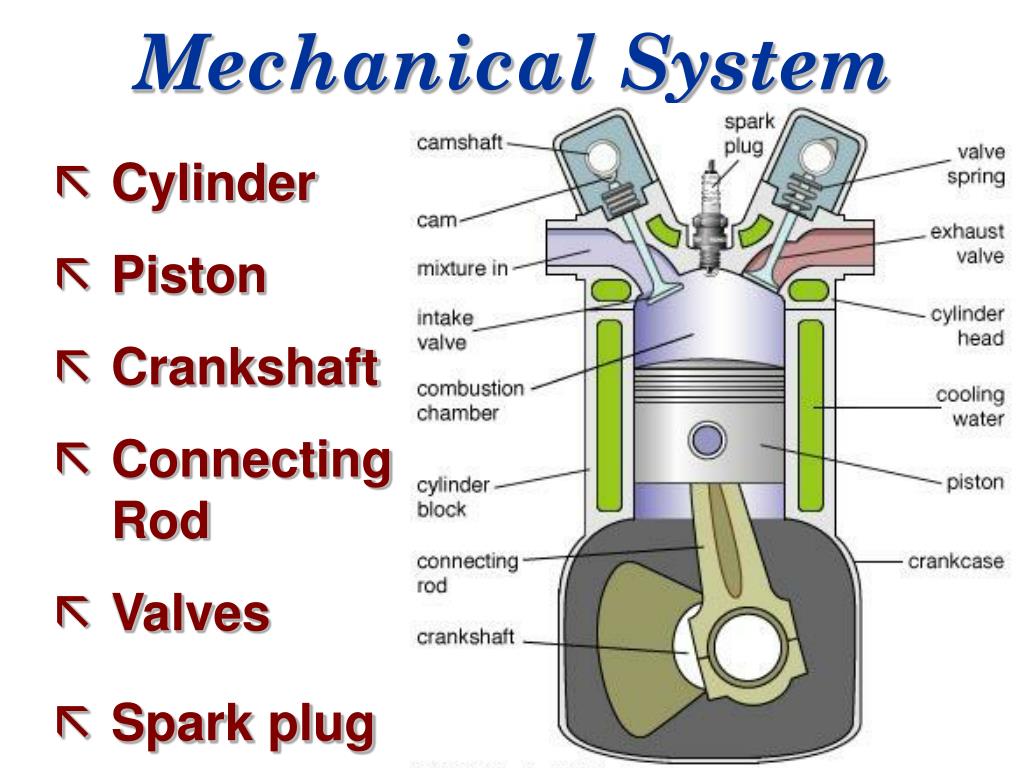

Главная деталь поршневого двигателя – это цилиндр, составляющий элемент блока цилиндров. Все современные двигатели многоцилиндровые. Как правило, от 4 до 8 цилиндров, но встречаются экземпляры и 2-3 цилиндровые. Распространенным примером 3-х цилиндрового автомобиля является Skoda Fabia с двигателем 1,2 литра. Следующая очень важная деталь, это поршень с установленными на него поршневыми кольцами. Шатун, который имеет верхнюю головку не разъемную и нижнюю головку, разъемную. Шатун закрепляется поршневым пальцем на поршне через верхнюю не разъемную головку, нижней же частью крепится к коленчатому валу двигателя при помощи нижней крышки шатуна на шатунной шейке и надежно затягивается при помощи болтов и гаек.

Поршень в собранном виде устанавливается в цилиндр. Поверх блока цилиндров устанавливается головка блока цилиндров (ГБЦ) с резьбовым отверстием для установки свечи зажигания. Свечей зажигания будет ровно столько, сколько цилиндров у имеющегося двигателя. ГБЦ также имеет каналы для впуска горючей смеси в цилиндр и выпуска сгоревших, отработавших газов. Эти каналы закрывают соответственно впускной клапан и выпускной клапан.

Поршень в собранном виде устанавливается в цилиндр. Поверх блока цилиндров устанавливается головка блока цилиндров (ГБЦ) с резьбовым отверстием для установки свечи зажигания. Свечей зажигания будет ровно столько, сколько цилиндров у имеющегося двигателя. ГБЦ также имеет каналы для впуска горючей смеси в цилиндр и выпуска сгоревших, отработавших газов. Эти каналы закрывают соответственно впускной клапан и выпускной клапан.В ходе рабочего цикла двигателя, а происходит он за 4 такта во всех современных автомобилях. Поршня производя работу, приводят в движение коленчатый вал при помощи шатунов. На нем в самом конце закреплена массивная шестерня, называется она маховик. Он необходим для равномерного вращения коленвала.

Классификация двигателей.

Классифицировать двигатель внутреннего сгорания довольно просто. Пунктов может быть много если ходить в дебри и брать за основу всего автомобилестроения, когда-то давно вымученные новаторские идеи. Но мы с вами такой ерундой заниматься не будем.

Мы рассматриваем реальность.

Мы рассматриваем реальность.И так, двигатели внутреннего сгорания можно классифицировать по:

— Виду используемого топлива:

- Бензин

- Дизель

- Газ

— Способ заполнения цилиндров воздухом:

- Атмосферный двигатель (без наддува) – самый обыкновенный, среднестатистический двигатель;

- Двигатель с наддувом – на машине установлена турбина или компрессор.

— Принцип формирования горючей смеси:

- За пределами рабочего цилиндра — как правило, ДВС на бензине;

- В рабочем цилиндре – как правило, ДВС на дизеле.

— Воспламенение горючей смеси:

- Принудительное воспламенение в бензиновых двигателях;

- Воспламенение от сжатия горючей смеси в дизельных двигателях.

— Расположению цилиндров:

- Рядные – из названия вы уже поняли, что стоят они в один ряд;

- V-образные – расположение цилиндров друг на против друга в виде буквы латинского алфавита V;

- Оппозитные – расположение цилиндров под углом в сто восемьдесят градусов.

— Движению рабочих частей:

- Возвратно-поступательные движения поршней двигателя;

- Использование ротора с тремя гранями в качестве поршня. Пример автомобиля с данным типом двигателя: Mazda RX-8.

Автор

Super UserКомментируют

Топ блоги

Ford EcoSport рестайлинг — первые фото

Компания Toyota подтвердила статус самого дорогостоящего мирового автобренда

Ожидаемые новинки 2016 от Geely.

Состоялась премьера рейсталингового Clio от Renault

Автомобильные покрышки: из чего они изготовлены?

Двигатель внутреннего сгорания — Stirlingkit

Двигатель внутреннего сгорания — разновидность силовой машины, представляющая собой тепловой двигатель, который сжигает топливо внутри машины и непосредственно преобразует выделяемую тепловую энергию в мощность. К двигателям внутреннего сгорания в широком смысле относятся не только поршневые двигатели внутреннего сгорания, роторно-поршневые двигатели и двигатели со свободными поршнями, но и реактивные двигатели с роторным рабочим колесом, но так называемый двигатель внутреннего сгорания обычно относится к поршневым двигателям внутреннего сгорания. Двигатель внутреннего сгорания поршневого типа является наиболее распространенным с возвратно-поступательным движением поршня. Двигатель внутреннего сгорания поршневого типа смешивает топливо и воздух, сжигает его в своем цилиндре, а выделяющееся тепло может генерировать в цилиндре высокотемпературный и высоконапорный газ. Расширение газа подталкивает поршень к совершению работы, а затем механическая работа передается через кривошипно-шатунный механизм или другие механизмы, приводящие в действие ведомые механизмы. Наиболее распространены дизельные двигатели и бензиновые двигатели. Преобразуя внутреннюю энергию в механическую энергию, внутренняя энергия изменяется при совершении работы.

Двигатель внутреннего сгорания поршневого типа является наиболее распространенным с возвратно-поступательным движением поршня. Двигатель внутреннего сгорания поршневого типа смешивает топливо и воздух, сжигает его в своем цилиндре, а выделяющееся тепло может генерировать в цилиндре высокотемпературный и высоконапорный газ. Расширение газа подталкивает поршень к совершению работы, а затем механическая работа передается через кривошипно-шатунный механизм или другие механизмы, приводящие в действие ведомые механизмы. Наиболее распространены дизельные двигатели и бензиновые двигатели. Преобразуя внутреннюю энергию в механическую энергию, внутренняя энергия изменяется при совершении работы.

В Stirlingkit вы можете найти двигатели Microcosm, двигатели Enjomor, двигатели Holt Style и двигатели Cison, доступные для продажи. Каждая модель двигателя внутреннего сгорания на сайте Stirlingkit.com проходит тщательное тестирование и процедуру контроля качества, что гарантирует соответствие каждого приобретаемого товара мировым стандартам качества. Сайт Stirlingkit.com предлагает товары только самого высокого качества, что позволяет покупателям делать покупки с уверенностью.

Сайт Stirlingkit.com предлагает товары только самого высокого качества, что позволяет покупателям делать покупки с уверенностью.

В 1672 году бельгийский миссионер Нан Хуайрен построил в Пекине паровое механическое устройство.

В 1670 году голландский физик, математик и астроном Гюйгенс изобрел машину, в которой порох сгорает и расширяется в цилиндре, толкая поршень для выполнения работы, то есть «двигатель внутреннего сгорания». Пороховой двигатель, использующий порох в качестве топлива, является зародышем принципа современного двигателя внутреннего сгорания.

В 1680 году Ньютон сконструировал паровую машину.

В 1765 году Уатт модифицировал широко распространенную поршневую паровую машину.

В 1766 году британский изобретатель Джеймс Уатт усовершенствовал паровую машину.

В 1769 году британский изобретатель Джеймс Уатт подал заявку на патент на паровую машину.

В 1801 году французский химик Филипс Лебон успешно разработал двухтактный двигатель, работающий на газе и водороде. Французский химик Филипп Лебен использовал угольный газ и водород, полученные путем сухой перегонки угля, в качестве топлива для создания двигателя, который смешивает газ и водород с воздухом и воспламеняет его, создавая силу расширения, толкающую поршень. Это изобретение известно как пионерская разработка в истории шаговых двигателей внутреннего сгорания.

Французский химик Филипп Лебен использовал угольный газ и водород, полученные путем сухой перегонки угля, в качестве топлива для создания двигателя, который смешивает газ и водород с воздухом и воспламеняет его, создавая силу расширения, толкающую поршень. Это изобретение известно как пионерская разработка в истории шаговых двигателей внутреннего сгорания.

В 1824 году физик Карно создал модель цикла Карно, чтобы связать термодинамику и энергию.

В 1858 году Ленуар изобрел двухтактный газовый двигатель.

В 1862 году французский инженер-электрик Лайно успешно создал двухтактный горизонтальный двигатель внутреннего сгорания. Французский ученый Де Роршах предложил принцип работы четырехтактного двигателя внутреннего сгорания на основе термодинамических исследований Карно (Франция). Немецкий изобретатель Отто сконструировал и изготовил первый четырехтактный двигатель внутреннего сгорания в 1876 г.

В 1866 году немецкий инженер Николоус Отто изобрел четырехтактный двигатель.

В 1876 году Отто построил новый четырехтактный двигатель внутреннего сгорания, работающий на газовом топливе.

В 1883 году Даймлер, который был инженером компании Отто, и его друг Майбах создали первый четырехтактный поршневой бензиновый двигатель.

В 1885 году немецкий инженер Карл Бенц создал в Мангейме устройство с бензиновым двигателем, трехколесную повозку, возведенную на лафете, с бензиновым двигателем мощностью 0,85 л.с.

29 января 1886 года Карл Бенц получил первый в мире патент на автомобильный двигатель.

1897 Родился дизельный двигатель.

Моделирование реагирующих газов и устройств доочистки двигателей внутреннего сгорания

NASA/ADS

Моделирование реагирующих газов и устройств доочистки двигателей внутреннего сгорания.

- Депчик, Кристофер Дэвид

Аннотация

Поскольку во всем мире все больше внимания уделяется сокращению выбросов парниковых газов, производители автомобилей должны создавать более эффективные двигатели. В то же время законодательные органы хотят, чтобы эти двигатели производили меньше проблемных выбросов, таких как оксиды азота и твердые частицы. В ответ на это исследуются новые методы сгорания, такие как воспламенение от сжатия гомогенного заряда и топливные элементы, наряду со старым стандартом эффективности, воспламенением от сжатия или дизельным двигателем. Эти новейшие технологии имеют ряд преимуществ, но все еще имеют серьезные проблемы, которые необходимо преодолеть. В результате возобновился интерес к тому, чтобы сделать дизельные двигатели более чистыми. Ключом к очистке дизельного двигателя является размещение устройств дополнительной обработки выхлопных газов. Эти устройства продемонстрировали большой потенциал в снижении уровней выбросов ниже нормативных уровней, при этом обеспечивая повышенную экономию топлива по сравнению с бензиновым двигателем. Однако эти устройства подвержены многим проблемам управления потоком. Хотя экспериментальная оценка этих устройств помогает лучше понять эти проблемы, невозможно решить проблему только путем экспериментов из-за ограничений по времени и стоимости.

В то же время законодательные органы хотят, чтобы эти двигатели производили меньше проблемных выбросов, таких как оксиды азота и твердые частицы. В ответ на это исследуются новые методы сгорания, такие как воспламенение от сжатия гомогенного заряда и топливные элементы, наряду со старым стандартом эффективности, воспламенением от сжатия или дизельным двигателем. Эти новейшие технологии имеют ряд преимуществ, но все еще имеют серьезные проблемы, которые необходимо преодолеть. В результате возобновился интерес к тому, чтобы сделать дизельные двигатели более чистыми. Ключом к очистке дизельного двигателя является размещение устройств дополнительной обработки выхлопных газов. Эти устройства продемонстрировали большой потенциал в снижении уровней выбросов ниже нормативных уровней, при этом обеспечивая повышенную экономию топлива по сравнению с бензиновым двигателем. Однако эти устройства подвержены многим проблемам управления потоком. Хотя экспериментальная оценка этих устройств помогает лучше понять эти проблемы, невозможно решить проблему только путем экспериментов из-за ограничений по времени и стоимости. Из-за этого необходимы точные модели в сочетании с экспериментальной работой. В этой диссертации автор исследует всю выхлопную систему, включая реагирующие газодинамики и устройства доочистки, и разрабатывает для нее полную численную модель. Автор начинает с анализа современных одномерных газодинамических моделей, используемых для моделирования двигателей внутреннего сгорания. Оказывается, существуют более точные и быстрые численные методы, в частности разработанные в авиационной технике, и автор успешно применяет один из них для выхлопной системы. Затем автор проводит всесторонний поиск литературы, чтобы лучше понять устройства доочистки. Некоторые из этих устройств требуют вторичного впрыска топлива или восстановителя в потоке выхлопных газов. Соответственно, автор разрабатывает простую модель впрыска после цилиндра, которую можно легко настроить в соответствии с экспериментальными данными. Кроме того, автор создает общую модель катализатора, которую можно использовать для моделирования практически всех различных устройств доочистки.

Из-за этого необходимы точные модели в сочетании с экспериментальной работой. В этой диссертации автор исследует всю выхлопную систему, включая реагирующие газодинамики и устройства доочистки, и разрабатывает для нее полную численную модель. Автор начинает с анализа современных одномерных газодинамических моделей, используемых для моделирования двигателей внутреннего сгорания. Оказывается, существуют более точные и быстрые численные методы, в частности разработанные в авиационной технике, и автор успешно применяет один из них для выхлопной системы. Затем автор проводит всесторонний поиск литературы, чтобы лучше понять устройства доочистки. Некоторые из этих устройств требуют вторичного впрыска топлива или восстановителя в потоке выхлопных газов. Соответственно, автор разрабатывает простую модель впрыска после цилиндра, которую можно легко настроить в соответствии с экспериментальными данными. Кроме того, автор создает общую модель катализатора, которую можно использовать для моделирования практически всех различных устройств доочистки.