Контактная точечная сварка: общая информация

Екатерина

Контактная точечная сварка — один из самых популярных методов сварки. Он позволяет быстро и качественно соединить тонкие металлы. В этой статье мы расскажем, что такое точечная сварка, какова технология контактной точечной сварки и какие дефекты могут получиться, если выполнить сварку неправильно.

Содержание статьи

- Общая информация

- Достоинства и недостатки

- Технология сварки

- Подготовка металла

- Оборудование для сварки

- Возможные дефекты сварки

- Вместо заключения

Общая информация

Точечная контактная сварка — это одна из разновидностей контактной сварки. Помимо точечной есть еще стыковая, шовная и прочие типы контактной сварки, но именно точечная получила наибольшее распространение, так что о ней и поговорим в этой статье. Точечная контактная сварка применяется во многих сферах: от строительства до авиастроения. Так, например, при конструировании современных лайнеров на корпусе располагаются миллионы точек, образующих прочный шов.

Так, например, при конструировании современных лайнеров на корпусе располагаются миллионы точек, образующих прочный шов.

Принцип работы прост: с помощью электрического разряда металл нагревается в определенной точке до температуры своего плавления. Одновременно с этим две детали прижимаются друг к другу с определенной силой. Под действием температуры и механической нагрузки детали соединяются между собой. Образуется очень эстетичный и надежный шов.

Многоточечная сварка отличается от других видов контактной сварки некоторыми особенностями. Прежде всего, точечный метод позволяет существенно сократить время сварки (одна «точка» шва формируется за долю секунды), при этом в работе используют большие значения сварочного тока (более 1000 ампер), также устанавливают маленькое напряжение (не более 10 ватт), зона плавления небольшая (от нескольких мм до 1-2 сантиметров), используется значительная механическая нагрузка, которая может доходить до нескольких сотен килограмм.

В большинстве случаев точечная сварка применяется, когда нужно внахлест соединить тонкий листовой металл или стержневые материалы. Точечная сварка способна соединить металл толщиной от 1 миллиметра до 3 сантиметров, но такие показатели избыточны и на практике вам не придется сваривать детали толще 5-7 миллиметров. По этой причине точечная сварка отлично подходит для кузовных работ.

Точечная сварка способна соединить металл толщиной от 1 миллиметра до 3 сантиметров, но такие показатели избыточны и на практике вам не придется сваривать детали толще 5-7 миллиметров. По этой причине точечная сварка отлично подходит для кузовных работ.

Достоинства и недостатки

Большая популярность точечной сварки своими руками обуславливается множеством достоинств. Для работы вам не нужны электроды, проволока, флюсы и так далее. А это экономит не только время, но и финансы. Также деформация металла незначительная и то лишь в местах «точек», аппаратом для точечной сварки очень удобно работать, с этой задачей справится даже новичок. Сам шов получается очень аккуратным, рабочий процесс дешевле аналогов, его можно легко автоматизировать. Именно многоточечная сварка способна выполнять огромный объем работы, формируя до нескольких сотен сварных «точек» в минуту.

Недостатки незначительные и их немного. Швы, выполненные методом точечной сварки, не обладают такой хорошей герметичность, как соединения, выполненные с помощью электродов, например. Также в зоне формирования «точки» может быть избыточное напряжение, за этим нужно следить.

Также в зоне формирования «точки» может быть избыточное напряжение, за этим нужно следить.

Технология сварки

Технология контактной точечной сварки состоит из трех этапов, которые мы подробно опишем. Сначала детали подготавливают (об этом мы поговорим далее более подробно). Затем детали располагаются под жалом сварочного аппарата и подвергаются сжатию, в итоге поверхность металла деформируется, образуется небольшое углубление — точка. Затем подается электрический ток, металл нагревается, плавится и в «точке» образуется так называемое жидкое ядро. Постепенно ток проникает через все ядро, и оно увеличивается в размерах. «Точка» становится частью сварного шва. А благодаря предварительной деформации деталей металл не разбрызгивается при плавлении и шов получается аккуратным, его не нужно зачищать.

Затем подача тока приостанавливается, металл охлаждается и кристаллизируется. Жидкое ядро становится литым. Но есть нюанс: при охлаждении ядро может несколько уменьшиться в размере и образуется остаточное напряжение. Оно нежелательно, с ним можно бороться разными методами. Мы рекомендуем перед завершением процесса сварки прижать детали посильнее друг к другу, чтобы как следует их прокалить и сделать шов более однородным. В остальном точечная сварка своими руками очень проста и не требует от сварщика высокой квалификации.

Оно нежелательно, с ним можно бороться разными методами. Мы рекомендуем перед завершением процесса сварки прижать детали посильнее друг к другу, чтобы как следует их прокалить и сделать шов более однородным. В остальном точечная сварка своими руками очень проста и не требует от сварщика высокой квалификации.

Подготовка металла

Точечная сварка своими руками, как и любой другой метод сварки, требует предварительной подготовки металла. Для этого нужно зачистить места будущего шва от загрязнений, коррозии и окисной пленки (если имеется). Если этого не сделать, то мощность будет утеряна при сварке и увеличится степень износа сварочного аппарата. Чтобы зачистить металл используйте метод пескоструйной очистки, болгарку с металлической щеткой или наждачкой. Также можно деталь небольшого размера травить в специальном растворе.

Отдельно обратите внимание на подготовку алюминия и его сплавов. На поверхности этого металла есть толстая оксидная пленка, которая препятствует полного прогреву и провару детали. Так что тщательно удалите ее перед началом работ. Это особенно важно, если предстоит сварка особо важных конструкций.

Так что тщательно удалите ее перед началом работ. Это особенно важно, если предстоит сварка особо важных конструкций.

Оборудование для сварки

Для точечной сварки своими рукамивам понадобится оборудование. Можно использовать аппарат, работающий на постоянном или переменном токе, аппарат конденсаторного типа или оборудование, работающее на низкой частоте. Все эти типы отличаются силовым электрическим контуром и формой сварочного тока. Также у каждого типа есть свои плюсы и минусы, не слушайте тех, кто говорит вам о превосходстве того или иного оборудования. Мы в своей практике используем аппарат, работающий на переменном токе, это самый распространенный вариант. Вы можете выбрать и другой тип оборудования.

Возможные дефекты сварки

При должном опыте и наличии знаний в голове точечная контактная сварка не должна получиться плохой. Тем более, она не так сложна и ее основам можно довольно быстро обучиться. Но если были допущены ошибки или работу поручили неопытному мастеру, то возможны различные дефекты. При этом они образуются не в месте точек, а по основному металлу.

Но если были допущены ошибки или работу поручили неопытному мастеру, то возможны различные дефекты. При этом они образуются не в месте точек, а по основному металлу.

Дефекты могут быть различных типов. Зачастую литое ядро получается слишком большим или маленьким, или же оно смещается в сторону от центра стыка. Также расстояния между точками бывают слишком большими и шов получается не сплошным. Иногда во время работы новички могут неправильно настроить аппарат, что приводит к избыточной деформации металла.

Но самый опасный дефект — это не проваренное литое ядро или вовсе его отсутствие. Такая деталь, конечно, сможет выдержать небольшие нагрузки, но вскоре просто сломается в месте стыка. При этом дефект может обнаружиться при самых необычных условиях, например, при перепадах температур (деталь вынесли из теплого цеха зимой на улицу).

Если была допущена ошибка, но деталь не сломалась, то не думайте, что вам повезло. Скорее всего, в месте непровара или любого другого типа дефектов уже начала образовываться коррозия. Так что разрушение детали — это лишь дело времени.

Так что разрушение детали — это лишь дело времени.

Чтобы выполнить сварку правильно, придерживайтесь наших рекомендаций: точка должна располагаться посередине стыка, литое ядро не должно быть слишком большим или слишком маленьким, не должно быть пористым и не должно содержать шлаковых включений, нет трещин, нет слишком большого напряжения в зоне сварки. Не спешите, больше практикуйтесь. Только с опытом вы сможете понять все особенности точечной сварки.

Вместо заключения

Похожие публикации

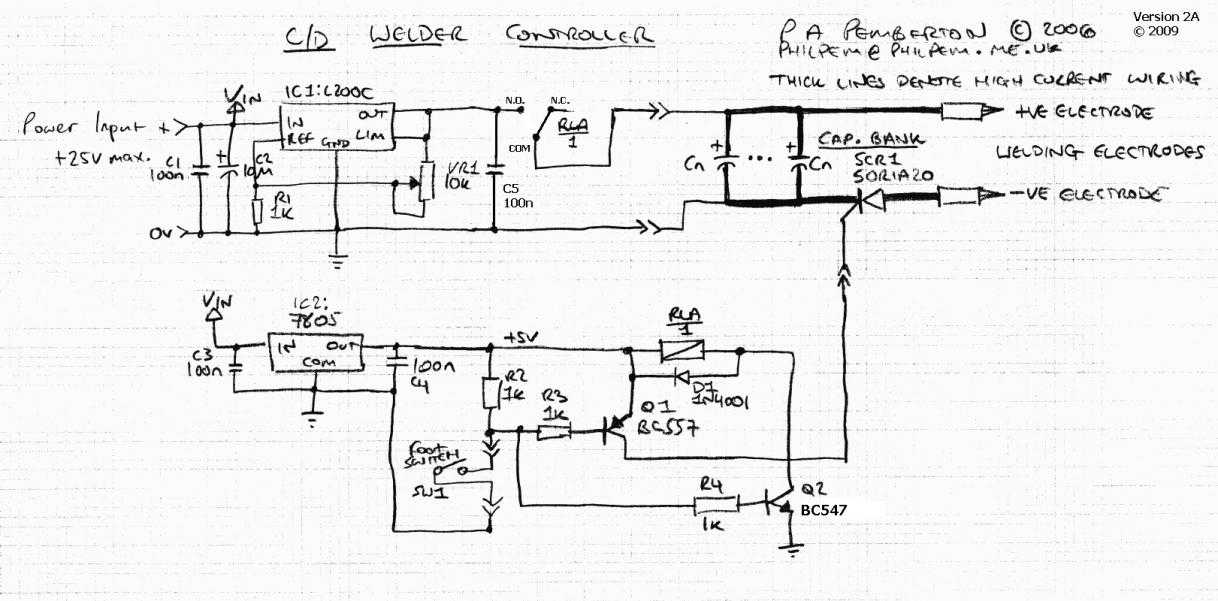

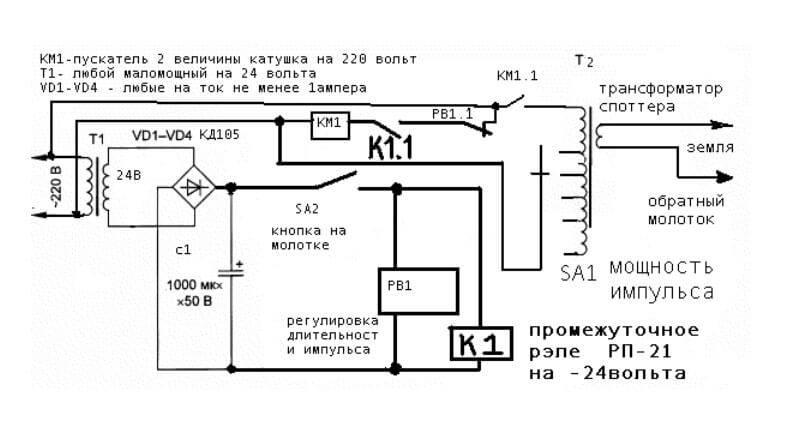

схема и описание точечной контактной сварки

Конденсаторная сварка является одним из видов контактной сварки, которую активно используют в промышленности, а также для выполнения сварных операций своими руками в быту.

Технологическая схема операции следующая: в конденсаторах при их зарядке от выпрямителя осуществляется накопление энергии, которая при разряде трансформируется в тепловую энергию.

С помощью этой энергии и осуществляется соединение кромок металлических изделий. Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Содержание

- Конденсаторная сварка: что это такое

- Выполняем конденсаторную сварку своими руками

- Схема при конденсаторной сварке

- Требования к конденсаторной сварке

- Конструкции контактного блока

- Особенности работы самодельного агрегата

- Подведем итоги

Конденсаторная сварка: что это такое

Конденсаторная своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

На заметку! Достоинством технологии конденсаторной сварки является простота ее реализации: даже средний уровень квалификации позволяет мастеру создать качественные сварные швы.

Способ конденсаторной сварки изделия.Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

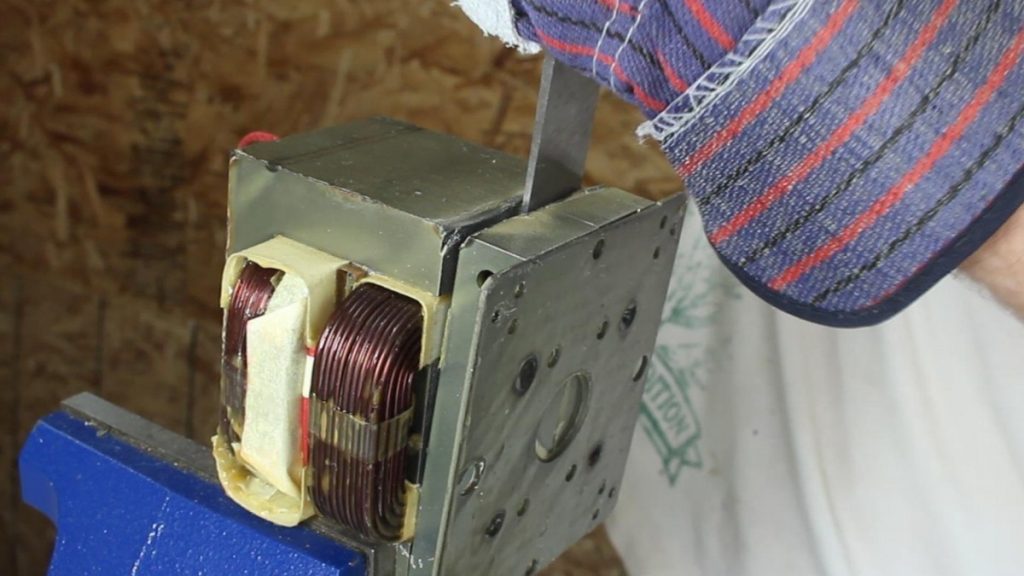

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Температура сварки различных материалов.Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм работы устройства;

- подобрать актуальные материалы и приспособления: шпильки приварные, сварные электроды и т.п.

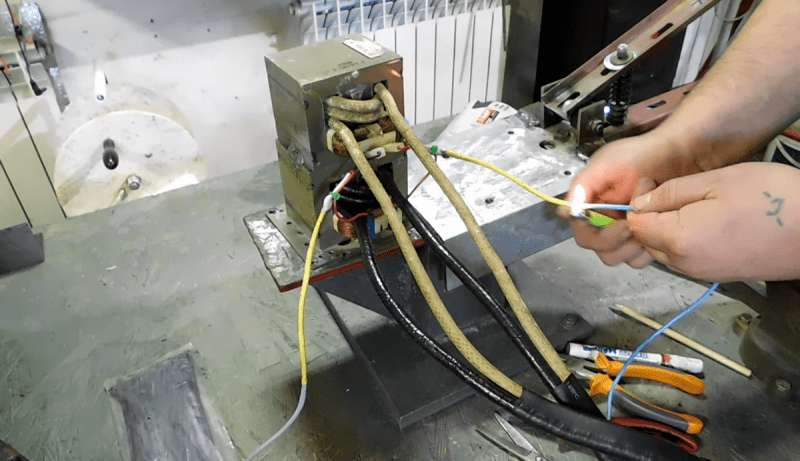

Механизм функционирования аппарата для конденсаторной сварки:

- ток направляется через первичную обмотку питающего трансформатора, выпрямитель, представленный диодным мостом;

- на диагонали моста осуществляется подача управляющего сигнала тиристора с кнопкой запуска;

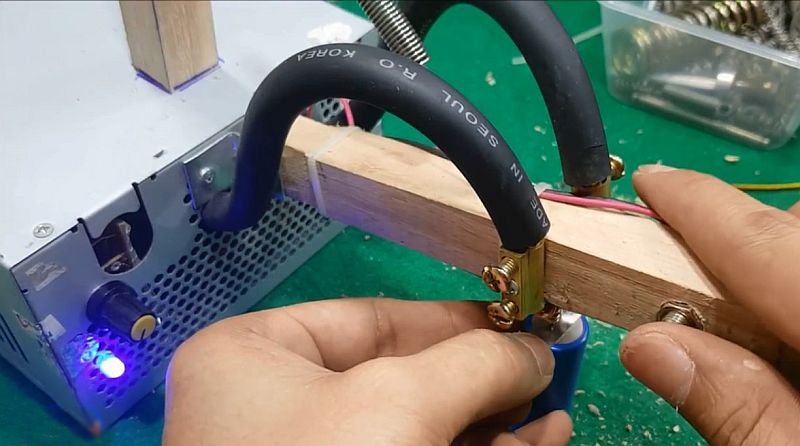

- в цепи тиристора вставлен конденсатор для накопления сварного импульса, который также нужно подключить к диагонали выпрямителя и первичной обмотке трансформаторной катушки.

Соединение участков металлических конструкций осуществляется при сильном электрическом влиянии, накопленном в двухполюсниках, а сам процесс делится на три категории:

- Контактная сварка.

Предполагает плотное прижатие заготовок друг к другу с последующим соприкосновением электродов к данному месту. Энергия, подающаяся на ограниченное пространство настолько велика, что это приводит к быстрому расплавлению и дальнейшему прикреплению кромок деталей. - Ударная технология.

Также предполагает соединение отдельных деталей из металла в единую конструкцию, но электричество подается к месту сваривания в виде кратковременного удара. Такая технология позволяет уменьшить продолжительность сварной операции до 1,5 м/с; - Точечная техника.

При использовании такого вида сварки потребуется два медных контакта, касающиеся объекта с двух граней. В результате изделия скрепляются в точке прикосновения к электроду.

При необходимости навесить на тонколистовую металлическую конструкцию приборы, фиксируемые гайками, можно воспользоваться той же конденсаторной сваркой.

С ее помощью на стенку конструкции приваривается специальная шпилька для конденсаторной сварки, а уже на нее фиксируют прибор. Шпильку помещают напротив основного металла и настраивают оборудование для выполнения операции приварки.

Дуга плавит основание шпильки и соответствующую ему площадь основного металла, после чего изделие вводят в сварную ванну и фиксируют на поверхности до тех пор, пока металлы не остынут. На выполнение такого потребуются миллисекунды, но он будет надежен и долговечен.

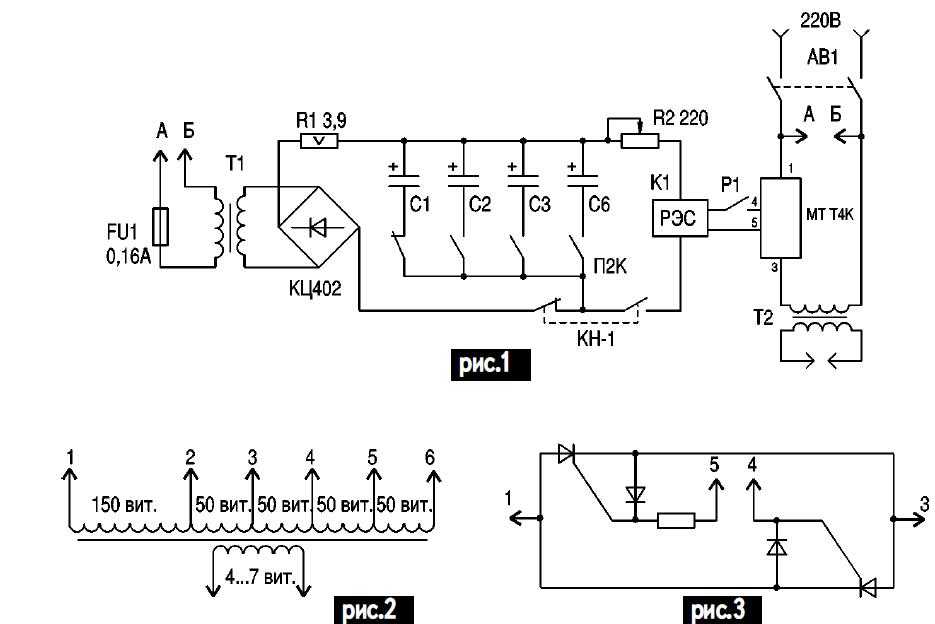

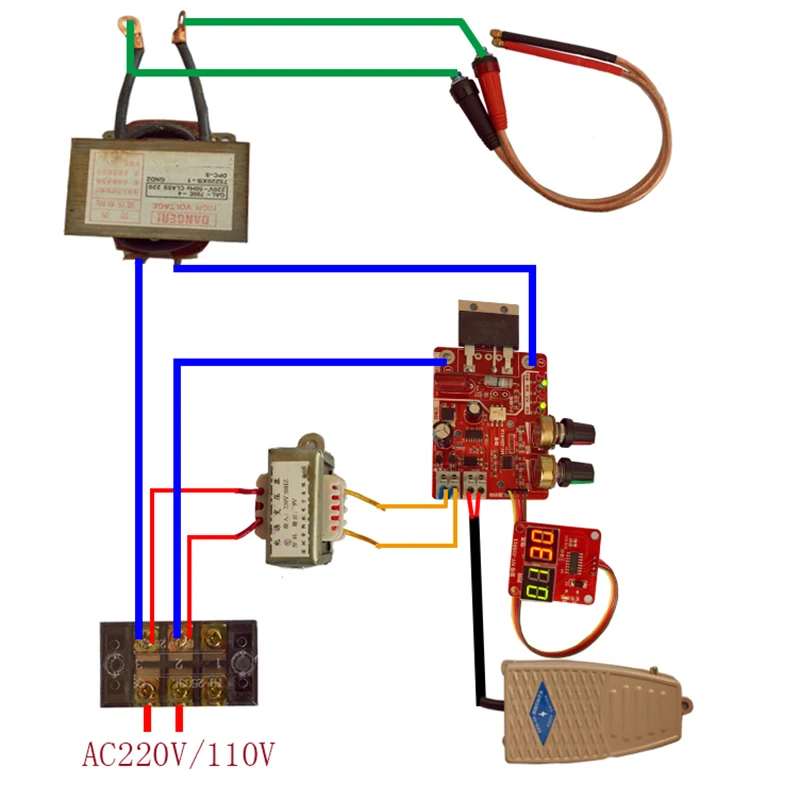

Схема при конденсаторной сварке

Схема конденсаторной сварки.Конденсаторная точечная сварка своими руками легко выполняется даже малоопытным сварщиком.

Ее основа ‒ электрическая схема с применением конденсаторов:

- Первичная обмотка проводится через выпрямитель, представленный .

Затем она подключается к источнику напряжения. - Тиристор подает сигнал на мостовую диагональ и управляется кнопкой запуска.

Конденсатор подключается к сети тиристора, диодному мосту и выводится на первичную обмотку.

- Зарядить конденсатор можно путем, включения вспомогательной цепи с выпрямителем и трансформатором.

Конденсаторная сварка аккумуляторов своими руками осуществляется в следующей последовательности действий со стороны мастера:

- нажатие пусковой кнопки, запускающей временное реле;

- включение трансформатора при помощи тиристоров, после реле отключается;

- использование резистора с целью определения длительности импульса.

Требования к конденсаторной сварке

Сварные конденсаторы применяются в промышленном масштабе и в условиях небольших мастерских. В любом варианте нельзя нарушать технологию сварки для аккумуляторов своими руками, иначе сварные швы получаться низкокачественными.

Соблюдение следующих условий позволит получить действительно качественный результат работы:

- обеспечьте подачу кратковременного импульса в течение временного промежутка до 0,1 с, а также последующее накопление энергозаряда от источника питания для нового импульса за максимально краткое время;

- позаботьтесь о хорошем контакте свариваемых деталей путем достаточного давления электрода на детали в момент подачи сварочного импульса;

- разжимание электродов производите с задержкой, дабы расплав остывал под давлением и улучшался режим кристаллизации металла сварного шва;

- диаметр точки, образуемой на металле от контакта с электродом, должен быть крупнее, нежели самая тонкая свариваемая заготовка в 2 раза;

- тщательно очистите поверхность свариваемых заготовок перед сваркой, дабы окисные пленки и ржавчина не спровоцировали существенное сопротивление для тока.

На заметку! Наиболее удачный вариант электродов для конденсаторной сварки – это омедненная проволока.

Конденсаторную точечную сварку осуществлять своими руками можно только при условии сборки агрегата с минимум двумя блоками: источником сварного импульса и сварочного блока. Также крайне важно предусмотреть возможность регулировки режима сварки и защиты.

Особенно важно придерживаться правил безопасной со сварным аппаратом, которые предполагают следующие пункты:

- для защиты глаз от искр от сварного аппарата надевают специальную маску;

- обезопасить кожу рук от ожога помогут перчатки, а тело – специальный защитный комбинезон;

- на ноги сварщика надевают ботинки с подошвой из плотного материала, не позволяющего повредить пальцы и ступню при работе.

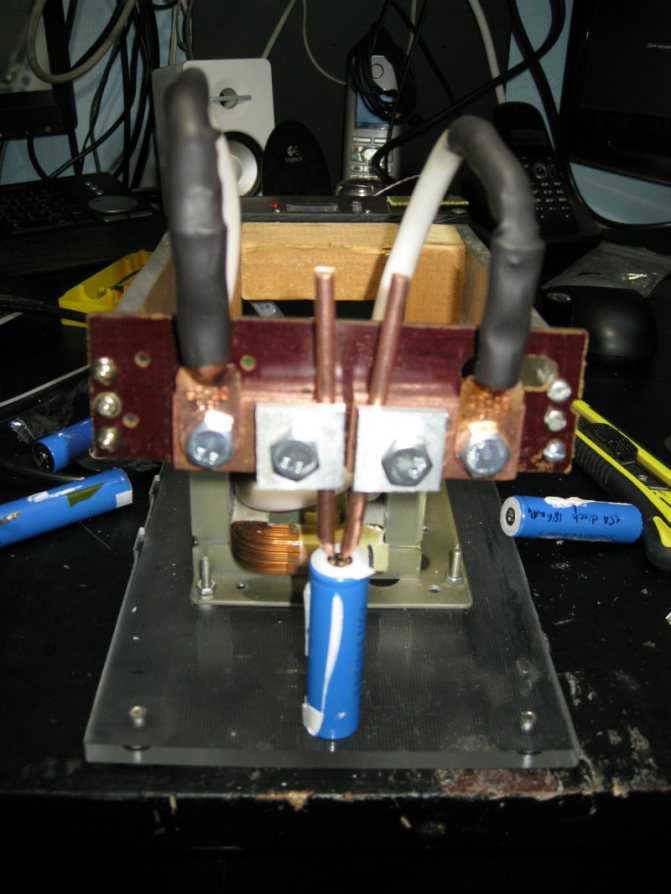

Конструкции контактного блока

Контактный блок конденсаторной сварки ответственен за фиксацию и перемещение сварных . В большинстве случаев фиксация обоих стержней осуществляется вручную.

В большинстве случаев фиксация обоих стержней осуществляется вручную.

Более качественный вариант обеспечивает надежную фиксацию нижнего стержня, но оставляет подвижным верхний стержень. В данном случае верхний медный прут закрепляется так, чтобы он свободно двигался в вертикальной плоскости. А нижний ‒ оставляют в неподвижном состоянии.

Также на верхней части монтируют регулятор винтового образца, позволяющий создавать дополнительное давление. Главное, чтобы верхняя площадка и основание энергоблока имели хорошую изоляцию друг от друга. Некоторые модели сверху оснащены фонарем, что делает работу более комфортной.

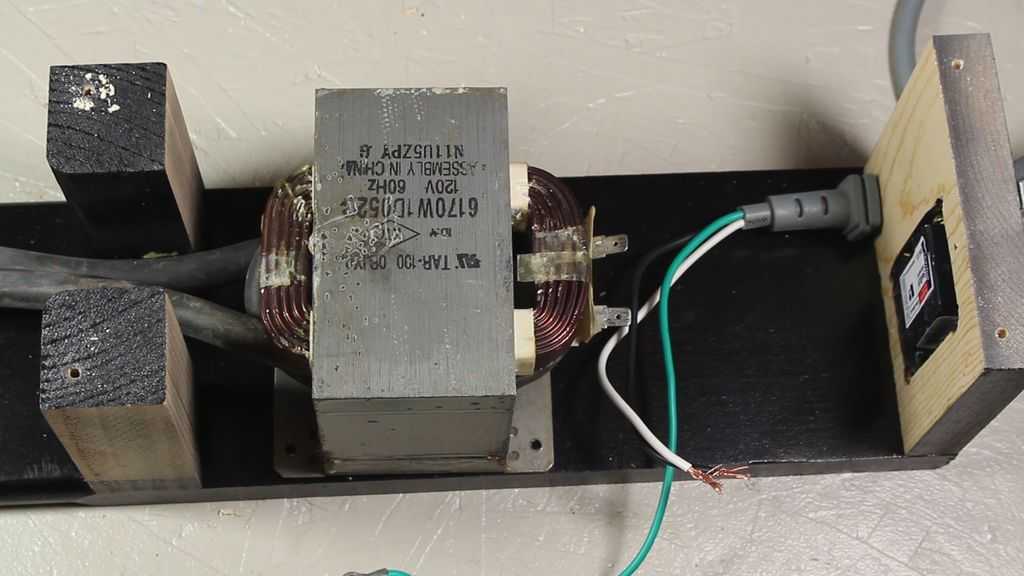

При конструировании конденсаторной сварки своими руками потребуется иметь следующие детали:

- конденсатор, емкостью 1000-2000 мкФ, мощностью 10 В, напряжением 15;

- трансформатор требуемого размера ‒ 7 см, произведенный из сердечника типа Ш40;

- первичная обмотка, сделанная из трехсот слоев провода с диаметром 8 мм;

- вторичная обмотка из десяти обмоток медной шины;

- пусковик серии МТТ4К, включающий параллельные тиристоры, диоды и резистор.

На заметку! Если работа потребует соединения заготовок до 0,5 см, понадобится применить дополнительные коррективы в схему конструкции.

Особенности работы самодельного агрегата

Осуществить ударную конденсаторную сварку можно с помощью специального аппарата заводского производства, который продается в специализированных магазинах. Однако, вполне реально изготовить сварку конденсаторного типа самостоятельно в условиях маленькой мастерской.

Изготовленные своими силами агрегаты демонстрируют высокие эксплуатационные параметры и в работе не уступают заводским моделям.

Самодельный аппарат конденсаторной сварки.Перед работой самодельному аппарату для сварки, использующему энергию конденсаторов, задают основные параметры функционирования:

- напряжение в зоне металлоизделий;

- вид и сила тока;

- длительность действия сварного импульса;

- число и размеры сварной проволоки, применяемой в работе.

Платы управления, присутствующие в конструкции и заводских, и самодельных сварочных агрегатов, предоставляют мастеру возможность привести поступающее напряжение и постоянную величину тока к стабильному значению. Самодельный агрегат важно оснастить переключателем для выполнения сварки электродами без особенных трудностей.

Самодельные агрегаты, как и заводские модели, долговечны, просты в использовании, если при их конструировании придерживаться схемы, технологических требований и норм безопасности.

А технические параметры изготовленной своими силами модели должны соответствовать характеристикам заводских конструкций. Тогда аппарат позволит даже малоопытному сварщику выполнять надежные и долговечные сварные швы методом конденсаторной сварки.

Но не стоит забывать, что весомая доля успеха при выполнении сварочных операций зависит от тщательности подготовительных работ. Обязательно позаботьтесь о том, чтобы свариваемые поверхности не имели загрязнений, слоя пыли, ржавчины перед началом работы.

Такие дефекты могут свести на нет усилия сварщика, став преградой для качественного соединения расплавленных кромок изделий.

Подведем итоги

Конденсаторная сварка актуальна при необходимости соединить детали из цветных металлов в единую конструкцию.

Технология имеет ряд достоинств, среди которых особенно ценна возможность уменьшить площадь термовоздействия, снизить напряжение и устранить риск деформации металлоповерхностей. Аппараты для конденсаторной сварки просты в использовании и легко собираются своими руками, что позволяет сэкономить.

Объяснение точечной сварки | Fractory

Точечная сварка — это процесс сварки сопротивлением, при котором металлы соединяются друг с другом путем приложения давления при подаче электрического тока в зону сварки. Впервые он был представлен в 1885 году, когда Элиу Томсон в ходе эксперимента случайно сплавил вместе два медных провода.

Впервые он был представлен в 1885 году, когда Элиу Томсон в ходе эксперимента случайно сплавил вместе два медных провода.

Точечная сварка стала основным процессом сварки в производстве и сборке, особенно в секторе производства листового металла и автомобильной промышленности. Пригодность для автоматизации играет большую роль в росте ее популярности, поскольку роботизированная точечная сварка отличается скоростью и эффективностью.

Давайте углубимся и поймем, что представляет собой контактная точечная сварка.

Что такое точечная сварка сопротивлением

Точечная сварка (RSW) — это процесс сварки сопротивлением, при котором металлы внахлест соединяются между двумя электродами. Давление прикладывается путем сжатия заготовок между электродами, а тепло генерируется при прохождении сварочного тока через резистивные металлы. Это позволяет материалам плавиться и создавать сварное соединение. Соединение, созданное контактной точечной сваркой, напоминает пуговицу или самородок, поэтому термин «точечная сварка» был придуман, поскольку ток подается точно на небольшой участок поверхности металла.

Поскольку металлы сплавляются с использованием большого количества энергии за короткий период (примерно 10-100 миллисекунд), область вокруг точки сварки остается неповрежденной избыточным теплом, поэтому зона термического влияния минимальна, а чистый сварной шов созданный.

Количество тепла, выделяемого при точечной сварке, выражается формулой тепловой энергии:

Q = I2Rt

Где Q — тепловая энергия, I — ток, R — электрическое сопротивление, t — время или продолжительность, в течение которой ток применяется.

Процесс точечной сварки

Процесс точечной сварки основан на подаче сильноточных электрических импульсов низкого напряжения на сварочные электроды для почти мгновенного плавления металла при приложении достаточного давления для сплавления металлов. Этот процесс напоминает процесс холодной сварки с точки зрения приложения давления, но при холодной сварке к сварному шву не подается электрический ток.

Первым этапом точечной сварки является укладка металлических листов или заготовок внахлест. После того, как металлы прочно сели на место, выполняется приложение давления через силу электрода. Это давление может создаваться вручную, пневматически, пружинами или гидравликой, в зависимости от типа машины.

После того, как металлы прочно сели на место, выполняется приложение давления через силу электрода. Это давление может создаваться вручную, пневматически, пружинами или гидравликой, в зависимости от типа машины.

Второй этап заключается в подаче сильного тока на целевую область между электродами. Расплавленный металл образуется, когда ток реагирует с внутренним сопротивлением металла. Металлы достигают около 2000 ° C, что выше их температуры плавления. Электроды должны иметь более высокую температуру плавления, чем заготовки. Как правило, используются электроды из медного сплава, но в зависимости от свариваемого металла электроды также могут быть изготовлены из вольфрама, молибдена и других материалов.

Заключительный этап включает охлаждение и затвердевание самородка. На этом этапе сварочные электроды остаются в контакте с самородком и действуют как опора, пока металлы остывают и затвердевают. Процесс заканчивается, когда металлы остынут.

Производство сетки — Автоматическая машина для сварки сетки

Что касается проволочных сеток, точечные сварные швы создаются в месте контакта двух проволок, расположенных перпендикулярно. Это обеспечивает постоянное соединение между проводами, обеспечивая прочность и долговечность. Это отличная альтернатива плетеной проволочной сетке, которая не срастается постоянно.

Параметры точечной сварки

Существует довольно много переменных, которые необходимо проверить и отрегулировать во время цикла сварки, чтобы получить сварной шов удовлетворительного качества:

Давление

Применение правильного давления или силы электрода имеет первостепенное значение для получения качественных сварных швов.

Соединение будет слишком маленьким и слабым, если прилагаемое давление будет недостаточным. С другой стороны, слишком большое давление может привести к растрескиванию точечного сварного шва, так как расплавленный металл может привести к утончению листов. Рекомендуется, чтобы глубина углубления электрода никогда не превышала 25% толщины листа.

Соединение будет слишком маленьким и слабым, если прилагаемое давление будет недостаточным. С другой стороны, слишком большое давление может привести к растрескиванию точечного сварного шва, так как расплавленный металл может привести к утончению листов. Рекомендуется, чтобы глубина углубления электрода никогда не превышала 25% толщины листа.Текущий

Количество выделяемого тепла зависит от электрического сопротивления и теплопроводности металла. Классификацию металла следует учитывать при определении величины тока для машины.

Диаметр наконечника

Диаметр сварочного наконечника определяет размер точечной сварки. Если наконечник слишком мал, сварной шов может быть слишком маленьким и слабым, тогда как слишком большой наконечник может вызвать перегрев металлов и образование пустот и газовых карманов.

Временной цикл сварки

Результаты точечной сварки можно улучшить и избежать дефектов, регулируя время, в течение которого металл подвергается воздействию давления электрода и сварочного тока.

Время сжатия относится к периоду, когда сварочный наконечник электрода оказывает давление на перекрывающиеся металлы.

Нарастание — это время, за которое электрический ток достигает своего пикового значения.

Время сварки — это продолжительность, в течение которой электрический ток протекает между электродами. За это время выделяется тепло и происходит сплавление металлов.

Нисходящий уклон — это участок, на котором электрический ток отключается от его пикового значения.

Время выдержки относится к периоду покоя, когда расплавленный металл затвердевает. Давление электрода в этот период сохраняется, и электроды отводят тепло от сварного шва.

Время отключения используется для обозначения задержки тока от конца последовательности до начала следующей.

Чтобы обеспечить высокое качество и безопасность точечной сварки, свариваемые металлы могут быть подвергнуты таким методам контроля, как ультразвуковой контроль и испытание на механическую прочность (испытания на сдвиг при растяжении, отслаивание и т. д.)

Точечный Сварка различных материалов

Точечная сварка лучше всего подходит для металлов с низкой теплопроводностью и высоким электрическим сопротивлением, таких как низкоуглеродистая сталь. Хотя точечная сварка все еще может выполняться на металлах, которые не обладают этими внутренними свойствами (например, на высокоуглеродистых сталях). Но имейте в виду, что сварные швы более склонны к изломам и растрескиванию, поскольку они могут иметь хрупкую и твердую микроструктуру.

Вот список материалов, которые обычно считаются подходящими для точечной сварки:

Не все металлы подходят для точечной сварки, эти исключения часто могут быть соединены альтернативными методами сварки, такими как пайка или пайка.

Электрод

Сварочные электроды подают электрический ток на металлы и оказывают механическое давление при контакте с заготовками с помощью рычагов и муфты. Механизм приложения давления может приводиться в действие электродвигателем или пневматикой.

Существует два типа неплавящихся электродов, которые используются для точечной сварки:

Токопроводящие электроды

Используется для сварки резистивных материалов, таких как нержавеющая сталь и никель. Используются медные электроды или электроды из медного сплава, так как они идеально подходят для того, чтобы ток и тепло проходили в заготовку.

Резистивные электроды

Эти электроды обычно используются для проводящих металлов, таких как медь и золото. Лучше всего работают молибденовые и вольфрамовые электроды, так как они имеют низкую проводимость и высокое электрическое сопротивление.

Неправильный выбор электродов может привести к их преждевременному износу, что может привести к изменению формы или замене электродов. Некоторые металлы также могут реагировать с электродами. Стали с цинковым покрытием, например, могут загрязнять сварочные наконечники, что приводит к проблемам при соединении с металлами.

Некоторые металлы также могут реагировать с электродами. Стали с цинковым покрытием, например, могут загрязнять сварочные наконечники, что приводит к проблемам при соединении с металлами.

В дополнение к выбору материала электрода также доступны электроды с различной геометрией. Наконечники могут быть заостренными, усеченными или куполообразными.

Блок питания

Аппараты для точечной сварки обычно работают от сети переменного тока. С помощью трансформатора мощность переменного тока позволяет получить большие токи при низких напряжениях. Напряжение точечной сварки обычно устанавливается в пределах от 5 до 22 вольт, электрический ток обычно составляет от 1000 до 10 000 ампер.

Промышленные аппараты для точечной сварки обычно используют трехфазную электроэнергию для достижения высоких пиковых токов в производстве. В частности, он используется для точечной сварки алюминиевых листов для котлов, труб и т.п.

Аппарат для точечной сварки

Аппарат для точечной сварки включает в себя трансформатор для источника питания, сварочные электроды и другие компоненты, позволяющие контролировать параметры сварочных работ (сварочный ток, давление, напряжение и т. д.).

д.).

Машины для точечной сварки обычно имеют водяное охлаждение, поскольку за долю секунды выделяется очень большое количество тепла. Электроды имеют каналы для водяного охлаждения для снижения температуры и предотвращения чрезмерного износа.

Оборудование для точечной сварки может управляться вручную или автоматизировано с помощью роботов для точечной сварки. Портативные аппараты для точечной сварки также доступны в виде сварочных пистолетов.

Применение точечной сварки

Автомобильная промышленность

Точечная сварка является ключевым элементом в автомобильной промышленности, поскольку производство автомобильных деталей с использованием этого метода является экономичным, надежным и быстрым. Компании автоматизируют сборочные линии с помощью роботов для точечной сварки. Металлический лист из стали или алюминиевого сплава можно легко превратить в функциональную сборочную деталь за считанные секунды, и все это с исключительной точностью и повторяемостью.

Электроника

Хрупкие электронные изделия хорошо подходят для точечной сварки. Качество сварки хорошее, а природа этого метода сварки предотвращает перегрев электронных компонентов. Некоторыми примерами являются переключатели, солнечные батареи, сложные печатные платы и батареи.

Производство гвоздей

Рулоны из углеродистой стали превращают в гвозди, подвергая их сварочному кругу с подачей электрического тока. Этот непрерывный процесс точечной сварки выполняется на высоких скоростях, что позволяет производить тысячи гвоздей в минуту.

Кухонная утварь

Ручки, лопаточки и жестяные чашки часто изготавливаются с помощью точечной сварки. То же самое касается формочек для печенья, которые образованы точечной сваркой металлических лент.

Медицинская промышленность

Медицинская промышленность также использует качество сварки и скорость, с которой этот процесс может быть выполнен. Ортодонтия, например, использует точечную сварку при креплении зубных имплантатов.

Преимущества точечной сварки

Точечная сварка — один из самых быстрых и чистых методов сварки.

Простой и понятный процесс, в отличие от некоторых других более сложных методов сварки.

В отличие от некоторых общеизвестных процессов (дуговая сварка металлическим электродом в среде защитного газа, сварка ВИГ и т. д.) открытое пламя отсутствует.

Процесс можно легко автоматизировать с помощью сварочных роботов.

Несколько металлических листов могут быть соединены одновременно.

- Присадочный материал не расходуется, в отличие от некоторых других методов (сварка МИГ).

Экономически эффективен и экономичен, так как не использует инертные газы или присадочные металлы.

Недостатки точечной сварки

Выравнивание заготовки имеет решающее значение.

Точечная сварка деформирует детали из основных металлов.

Сварка толстых листов металлов невозможна.

Создаваемые соединения могут быть не такими прочными, как при использовании некоторых других методов сварки, поскольку они создают только локальные соединения.

Недостаточное давление обжатия приведет к некачественному сварному шву.

Шунтирование может быть вызвано наличием нескольких стыков или других участков металлических листов. (Шунтирование означает отведение тока от зоны сварки.)

Наконечник электрода может треснуть из-за термоциклирования.

Брызги могут появиться в результате неправильного обращения с параметрами оборудования.

Важные моменты, которые следует помнить

Точечная сварка сопротивлением — это быстрый и экономичный процесс сварки, который широко используется в производстве листового металла. Это привлекательный метод сварки для автоматизации с помощью роботов для точечной сварки, который обеспечивает невероятную скорость и точность без слишком большого компромисса в прочности сварного шва.

Автомобильный сектор исторически извлекал максимальную пользу из этого метода сварки, поскольку применение этого процесса позволяло увеличить скорость производства и сборки. Он в основном используется для сварки стали в автомобильной промышленности, но с течением времени сталь все больше и больше заменяется алюминием из-за оптимизации массы. Автоматизация позволила быстро сваривать большие объемы без ущерба для качества.

Сварка сопротивлением будет по-прежнему доминировать на производственных и сборочных линиях в определенных отраслях промышленности и останется на долгие годы.

Сварочные услуги Fractory включают как ручную точечную сварку для небольших работ, так и роботизированную точечную сварку для удовлетворения современных потребностей серийного производства.

Точечная сварка 101: процесс, области применения, основные преимущества

Современный индустриальный век требует инноваций и эффективности в каждом процессе. Производственный сектор находится в авангарде всего, и одним из наиболее важных процессов обработки металлов является сварка. Существует несколько способов сварки двух металлических деталей, и точечная сварка является одним из наиболее эффективных вариантов, несмотря на то, что она относительно старая.

Существует несколько способов сварки двух металлических деталей, и точечная сварка является одним из наиболее эффективных вариантов, несмотря на то, что она относительно старая.

Итак, как именно работает точечная работа и каковы ее преимущества? В следующем тексте будет кратко рассмотрен этот эффективный метод производства и его широкое промышленное применение.

Что такое точечная сварка

Точечная сварка — это метод электросварки, в котором для соединения двух металлических деталей используется сочетание давления и тепла с помощью электрического тока. Этот метод является лучшим выбором только для листового металла, так как концентрированный ток устраняет сопротивление на месте и облегчает процесс сплавления.

Когда дело доходит до наиболее распространенных применений процесса точечной сварки, автомобильная конструкция занимает наибольшую долю, поскольку она требует большей гибкости и долговечности сварного шва. Медные электроды являются наиболее распространенным выбором для сварочного процесса, поскольку они обладают лучшей теплопроводностью и электрическим сопротивлением.

Сегодня промышленность продолжает внедрять инновации в процесс сварки, добавляя роботов на сборочную линию. Это приводит к еще более значительному увеличению общей эффективности и скорости процесса сварки, что еще больше увеличивает широкую популярность и применение контактной точечной сварки.

Как работает точечная сварка?

Процесс точечной сварки прост. Он работает за счет подачи тока высокого напряжения, сосредоточенного на небольшом участке, находящемся под давлением. Электрический ток достаточно мощный, чтобы мгновенно расплавить металл и начать процесс плавления. В этом случае крайне важно, чтобы заготовки были правильно выровнены. Несоблюдение этого требования может привести к выходу изделия из строя и потере материала.

Другим важным элементом, определяющим качество сварного шва, является давление. Оно должно быть идеальным, так как слишком малое давление приведет к ухудшению качества сварного шва, а слишком большое давление может повредить основной материал.

По сути, процесс для этих продуктов требует трех основных этапов. Все остальное, распространенное сегодня в отрасли, является дополнительным шагом к поддержанию постоянного качества и стандартов в процессе. Вот три основных этапа точечной сварки.

Шаг 1: Выравнивание заготовок

Повторим еще раз: после завершения процесса сварки вернуться к предыдущему состоянию невозможно. Поэтому крайне важно максимально точно выровнять заготовки между собой. Это сэкономит время и ресурсы и обеспечит согласованность результатов.

Шаг 2: Приложение давления

Второй этап – приложение давления. Точечная сварка работает за счет сочетания давления и тепла от электрического тока. Как правило, электроды из чистой тугоплавкой меди являются идеальным выбором для этого, потому что они устойчивы к нагреву и не окисляются даже под огромным давлением. Таким образом гарантируется отсутствие дефектов материала, таких как нежелательная реакция или расслоение в заготовке.

Шаг 3.

Дайте течь течению

Дайте течь течениюПоследним шагом после выбора давления и положения электродов является запуск тока. Как правило, ножная педаль инициирует цепь и позволяет течь току, который концентрируется в одной точке и вызывает ее плавление.

Время и сила тока зависят от общей толщины двух заготовок. После сплавления ток прекращается, но давление остается прежним, чтобы заготовки могли правильно соединяться.

Советы по обеспечению высокого качества точечной сварки

Качество и стабильность любого изделия для контактной точечной сварки зависит от множества факторов, начиная со следующих, но не ограничиваясь ими. Приведенные ниже параметры являются самыми основными, которые являются общими для любой ситуации. Однако настоящие важные факторы определяются тонкостями и требованиями конкретного проекта.

1 – Подходящие силы электродов

Силы электродов – это энергетические потребности конкретного металлического сплава для сплавления друг с другом. Чем сильнее сила, тем больше тока и тепловой энергии она рассеет. Слишком большая тепловая энергия может оказать существенное негативное влияние на качество сварного шва, поэтому важно соблюдать осторожность.

Слишком большая тепловая энергия может оказать существенное негативное влияние на качество сварного шва, поэтому важно соблюдать осторожность.

Другим важным моментом, касающимся электродных усилий, является образование брызг. Поскольку ток является наиболее важным фактором этих сил и в первую очередь отвечает за образование брызг, важно обеспечить использование правильной комбинации тока и давления , которые непосредственно влияют на силы электрода. Обратите внимание, что правильная комбинация зависит от инженера или людей, работающих на сварке. В некоторых случаях, когда вам нужны быстрые результаты без учета качества, идеальной комбинацией будет высокий ток и низкое давление. Точно так же для приложений, где вам нужно очень высокое качество, вы можете попытаться уменьшить ток и увеличить давление/время удержания.

2 – Увеличить время сжатия

Время удержания или сжатия относится к общему времени, в течение которого заготовка остается под давлением до подачи тока. Увеличение этого времени может значительно повысить общее качество сварного шва, так как у заготовки будет больше времени для стабилизации. Кроме того, начальное давление также вызывает постоянную деформацию кончиков заготовок без нагрева, что является наиболее эффективным способом обеспечения качества и прочности.

Увеличение этого времени может значительно повысить общее качество сварного шва, так как у заготовки будет больше времени для стабилизации. Кроме того, начальное давление также вызывает постоянную деформацию кончиков заготовок без нагрева, что является наиболее эффективным способом обеспечения качества и прочности.

Время сжатия, несомненно, может улучшить качество сварки. Однако есть загвоздка! Увеличение времени сжатия может привести к резкому увеличению затрат, поскольку операционная настройка приведет к созданию меньшего количества деталей в заданный период времени. Как и любой другой параметр, время сжатия должно идеально соответствовать общим требованиям проекта и обеспечивать идеальное сочетание качества и эффективности производства.

3 — Краткая продолжительность сварки

Время сварки — это общее время, в течение которого заготовка остается под действием тока. В процессе точечной сварки существует только одно правило. Время сварки должно быть как можно меньше и это обеспечит наилучшее качество.

Однако обратите внимание, что слишком сильное сокращение продолжительности приведет к преждевременному сварному шву, который не проплавится должным образом и позже вызовет проблемы. Несмотря на то, что не существует общепринятой минимальной продолжительности, согласно общему соглашению Руководящих принципов AHSS, типичное время составляет около 1/5 секунды.0315-й -й секунды. Тем не менее, это не высечено на камне, поскольку другие факторы, такие как расстояние между сварными швами, требуемая прочность и свойства материала, могут изменить подходящее время.

4 – Правое время удержания

Время удержания – это общая продолжительность, в течение которой заготовка остается под давлением посредством контакта с электродами. Сюда входит время после подачи тока, необходимое для затвердевания зоны сварки. Увеличение этого времени удержания позволяет давлению удерживать заготовку стабильной, что может повысить общее качество соединения.

Однако слишком большое увеличение времени удержания также может создать множество проблем. Тепло может отводиться к электродам, что может привести к их износу. Точно так же материал также играет роль. Хрупкий выбор, такой как некоторые углеродистые стали , также может привести к образованию трещин, которые могут снизить качество сварного шва.

Тепло может отводиться к электродам, что может привести к их износу. Точно так же материал также играет роль. Хрупкий выбор, такой как некоторые углеродистые стали , также может привести к образованию трещин, которые могут снизить качество сварного шва.

Стандартные материалы для точечной сварки

Существует множество типов материалов, которые отлично подходят для точечной сварки . Материал не ограничивается только чистыми металлами. Сплавы также отлично подходят для этого. На самом деле 9Сталь 0323 имеет самый широкий уровень применения точечной сварки из-за ее использования в автомобильной промышленности. Как правило, отличным выбором может быть любой металлический сплав с высоким электрическим сопротивлением.

Когда дело доходит до материалов, которые плохо работают в процессе, наиболее важными из них являются Алюминий и оцинкованная сталь . Оба материала требуют значительной силы токов, что может затруднить формирование сварного шва.

Помимо типа материала, также важно обеспечить надлежащее толщина листа металл . Как правило, наиболее подходящая толщина составляет около 3 мм, что обеспечивает наилучшее качество сварного шва. Кроме того, два сплавляемых листа должны быть одинакового размера или иметь соотношение размеров 3:1 для достижения наилучших результатов.

Точечная сварка для различных отраслей промышленности

Процесс точечной сварки имеет множество применений в различных отраслях промышленности. Тем не менее, следующие 4 промышленные области больше всего полагаются на эту технику для получения продукции самого высокого качества.

1 — Электронная промышленность

Печатные платы, газовые датчики и солнечные панели являются одними из наиболее распространенных компонентов, для обеспечения качества и эффективности производства которых используется точечная сварка. Кроме того, этот процесс сварки также идеально подходит для самых сложных электрических компонентов со сложными деталями, поскольку сварка остается сосредоточенной в одной точке и оставляет достаточно места для других возможностей и процессов.

2 – Автомобильная промышленность

Естественно, в автомобильном секторе наиболее распространена точечная сварка, потому что основная часть кузова любого автомобиля состоит из листового металла. Этот процесс сварки является экономичным, эффективным и не требует сложной настройки. В результате его можно интегрировать в любую сборочную линию, что делает его одним из наиболее подходящих процессов для автоматизации.

3 – Соедините рулоны гвоздей

Точечная сварка отлично подходит для создания гвоздей. Процесс сварки создает более быстрые гвозди с автоматизацией по сравнению с пневматическим пистолетом для гвоздей.

4 — Производство аккумуляторов

Как уже говорилось ранее, точечная сварка — идеальный выбор для производства аккумуляторов. Аккумуляторы имеют несколько соединенных между собой клемм, которые используют листовой металл для разделения.

Преимущества точечной сварки

Точечная сварка является распространенным выбором для автомобильной промышленности, где чрезвычайно важны как функциональность, так и эстетика. Этот баланс является одним из наиболее важных преимуществ процесса сварки, которое отличает его от других процессов, таких как TIG и MIG сварка.

Этот баланс является одним из наиболее важных преимуществ процесса сварки, которое отличает его от других процессов, таких как TIG и MIG сварка.

Вот несколько преимуществ решения о соединении листового металла с помощью точечной сварки:

- Быстрый, чистый и эффективный процесс практически без необходимости последующей обработки.

- Простой и понятный процесс, не требующий особой подготовки.

- Работает без открытого огня, при этом опасно и неэффективно.

- Роботы на сборочной линии могут выполнять точечную сварку, поскольку этот процесс относительно прост.

- Можно одновременно соединять несколько металлических листов.

- Не требует наполнителя.

- Экономичный и несложный, поскольку не требует инертных газов или присадочных металлов.

Недостатки точечной сварки

Несмотря на то, что точечная сварка имеет ряд преимуществ, есть и некоторые недостатки. Вот несколько недостатков, которые противоречат процессу точечной сварки.

- Даже малейшее смещение заготовок может вызвать серьезные проблемы.

- Процесс может вызвать необратимую деформацию основного металла, что повлияет на эстетику.

- Этот процесс не работает с более толстыми металлическими деталями толщиной более 3 мм.

- Точечные сварные швы локализованы и могут быть менее прочными, чем другие сварные соединения.

- Окончательное качество зависит от давления. Любая изменчивость давления может значительно снизить качество.

- Через некоторое время может потребоваться замена электродов из-за термического растрескивания.

Получите правильный вид производственных услуг в RapidDirect

Точечная сварка является одним из наиболее эффективных способов сплавления листового металла, но важно использовать их правильно, чтобы обеспечить максимальную согласованность и качество. Ищете идеального партнера для решения вопросов, связанных со сваркой или изготовлением листового металла? Тогда RapidDirect — ваш идеальный выбор благодаря нашему многостороннему опыту и преданной команде.

Компания RapidDirect имеет опыт работы в сфере сварочных услуг и многочисленные Производство листового металла процессы с клиентами по всему миру. Мощные возможности позволяют нам создавать наиболее эффективные решения общих производственных задач. Более того, доступ к этому качеству и опыту даже не требует больших капиталовложений, поскольку наши услуги являются одними из самых конкурентоспособных на рынке с точки зрения стоимости.

Кроме того, RapidDirect отличается быстрым выполнением заказов и полностью онлайн-опытом. Наша производственная онлайн-платформа — это все, что вам когда-либо понадобится для выполнения требований вашего проекта и получения коммерческого предложения. Просто загрузите свои проекты, требования к материалам, ожидаемое время выполнения заказа и другие связанные параметры, и подождите, пока наш представитель свяжется с вами и предложит индивидуальный план, разработанный в соответствии с вашими потребностями. Легче не бывает!

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.