Сварка MIG/MAG — сварка стали и нержавеющей стали — EWM AG

forceArc puls XQ

forceArc puls® – это метод сварки MIG/MAG с минимизацией теплоотдачи импульсной дуги. Она проста в использовании и подходит для сварки нелегированных, низколегированных и высоколегированных материалов во всем диапазоне мощности.

Она отличается прекрасным перекрытием зазора даже при высокой мощности и позволяет вести контролируемую сварку при изменениях воздушного зазора до 4 мм.

forceArc puls® – для наилучшей сварки обычной и высококачественной стали при невероятной экономии издержек!

До

30 %

Снижение расходов*

благодаря сокращению расхода материалов и энергии, а также уменьшению времени производства

До

15%

Сокращение внесения тепла*,

приводящее к уменьшению деформации, цветообразования в месте тепловложения и меньшему количеству доработок

Размер а больше на

20%

симметричное формирование шва благодаря глубокому и концентрированному провару с надежным охватом корня

* По сравнению с импульсной дугой

Видео

forceArc puls

Выгодная сварка, экономия расходов

И наоборот: заданной толщины шва можно достичь при на 20 % большей скорости, чем при импульсной сварке.

Импульс

Vs = 45 см/мин, a = 4,8 мм

forceArc puls®

Vs = 60 см/мин, a = 5,1 мм

Сварка стали

Ваши преимущества:

- Практически полное отсутствие брызг

- Безупречный внешний вид шва

- Меньше подрезов, оптимальное смачивание кромок

- Возможность обработки покрытых окалиной или загрязненных поверхностей

- Симметричный сварной шов

forceArc XQ

forceArc ® Выгодная сварка, экономия расходов

Стабильная по направленности, мощная сварочная дуга с минимальной теплоотдачей и глубоким проваром для верхнего диапазона мощности. Нелегированные, низколегированные и высоколегированные стали, а также высокопрочные мелкозернистые стали.

Глубокий провар, за счет чего возможно уменьшение величины a или поперечного сечения шва

Глубокий провар, за счет чего возможно уменьшение величины a или поперечного сечения шва

Быстрая регулировка длины вылета электрода

Быстрая регулировка длины вылета электрода

Особое преимущество, например при выполнении очень узких швов и угловых швов таврового соединения

Особое преимущество, например при выполнении очень узких швов и угловых швов таврового соединения

Сварка при помощи forceArc

forceArc

Преимущества:

- Уменьшенный угол раскрытия шва благодаря глубокому провару и стабильной по направленности сварочной дуге

- Сокращение количества слоев

- Меньшая деформация за счет концентрированной сварочной дуги с минимальной теплоотдачей

- Прекрасный охват корня шва и пограничное схватывание

- Идеальная сварка даже при очень длинном вылете проволоки

- Уменьшение подрезов

- Почти полное отсутствие брызг

- Особые преимущества, например при сварке динамических угловых швов таврового соединения

- Нагруженные элементы, например несущие части мостов

- Вагоностроение и стальные конструкции

- Нелегированные, низколегированные и высоколегированные стали, а также высокопрочные мелкозернистые стали

- Ручная и автоматизированная обработка

- Сварные угловые швы таврового соединения имеют большую глубину провара

Стыковые швы, сваренные с малыми углами раскрытия 30° и 40°,

соответствуют требованиям EN ISO 15614-1:2004

Сокращение времени сварки на 50 %

по сравнению со стандартной дугой благодаря меньшему объему шва

Соответствие требованиям EN ISO 156141:2004

у угловых швов таврового соединения с выраженным профилем провара без подрезов

Картина шва с глубоким проваром

forceArc / forceArc puls

- Комбинация методов forceArc puls, forceArc и coldArc

- Сварка корневого слоя методом coldArc, промежуточных слоев методом forceArc и верхнего слоя методом forceArc puls

- Меньше слоев благодаря меньшим углам раскрытия шва

- Отличное зажигание и заполнение кратера при помощи метода forceArc puls, сварка методом forceArc

- Незначительная побежалость материала за счет меньшего внесения тепла

- Снижение температуры промежуточных слоев и минимальные структурные изменения

- Особое преимущество, например при сварке мелкозернистых сталей

- Сниженная угловая усадка при выполнении угловых швов таврового соединения

Газ: M21-ArC-18

Проволока: 1,2 мм G4Si1

Валики: 4

Позиция: PC

Угол раскрытия: 10°

Провар с одной стороны, без подкладки

Комбинация coldArc, forceArc и forceArc puls

Выгодная сварка, экономия расходов

- Общее снижение расходов до 60 %

- Снижение к минимуму объема работ по разделке кромок

- Малое количество слоев

- Меньше расход присадочных материалов и защитного газа

- Уменьшение времени сварки

- Особое преимущество для конструктивных элементов, находящихся под динамической нагрузкой

Листовой металл: S 355; 30 мм

Газ: M21-ArC-18

Проволока: 1,2 мм G4Si1

Валики: 11

Позиция: PB/PA

Угол раскрытия:: 25°

Провар с одной стороны, без подкладки методом forceArc

rootArc XQ / rootArc puls XQ

Сварочная дуга с оптимальным контролем расплава

Вертикальный шов сверху вниз на передней сторонеВертикальный шов сверху вниз на задней стороне

Простое перекрытие зазора

Шов снизу вверх с PF

wiredArc / wiredArc puls

Сварка с постоянным проваром

wiredArc / wiredArc puls

Сварка с постоянным проваром

На wiredArc EWM при изменении свободного вылета проволоки (Stickout) провар остается постоянным. Инновационная система регулирования корректирует скорость подачи проволоки и удерживает на постоянном уровне значения сварочного тока и напряжения, обеспечивая стабильное термовложение.

Инновационная система регулирования корректирует скорость подачи проволоки и удерживает на постоянном уровне значения сварочного тока и напряжения, обеспечивая стабильное термовложение.

- Постоянный сварочный ток благодаря цифровому регулированию процесса

- Энергия, распределяемая по участку, и термовложение остаются практически неизменными, несмотря на изменение свободного вылета проволоки

- Постоянная глубина провара вне зависимости от изменения вылета проволоки

- Возможность уменьшения угла раскрытия шва, а вместе с ним и объема сварочного шва

Видео

wiredArc / wiredArc puls

Сварка с постоянным проваром

Positionweld

Простая и надежная сварка с принудительным формированием шва

Видео

Видео на Youtube

Методы сварки EWM: Positionweld

coldArc / coldArc puls

Сварка и пайка в совершенном исполнении

Минимальное внесение тепла

Отличное решение для стыковых швов, швов внахлестку и угловых швов, благодаря контролю расплава в любом неудобном положении

Снижение количества брызг на макс.

99 %

что приводит к уменьшению цветообразования в месте тепловложения и окисления износа благодаря минимизации зоны термического влияния

Картина шва coldArc

Шов снизу вверх с PF

Идеальное перекрытие зазора

Надежное пограничное схватывание

pipeSolution

Мощная сварочная дуга для быстрой и надежной сварки с зазором и без него во всех положениях.

Сварка MAG практически без брызг – оптимальное использование энергии и ресурсов

- Экономия энергии благодаря инверторной технологии

- Снижение расходов на заработную плату за счет увеличения скорости сварки

- Отпадает необходимость в использовании подкладок

pipeTruck – практичная система для автоматизированной орбитальной сварки

- Большой потенциал экономии затрат

- Безупречное, воспроизводимое качество

- Высокая мощность расплавления

- Продолжительное время горения сварочной дуги

- Очень простое обслуживание

- Сокращение до минимума времени наладки

- Корневой, заполняющий и верхний слои с воздушным зазором и без него

классификация и характеристика способов сварки

Сварочное соединение считается одним из самых прочных, поэтому используется в строительстве, изготовлении техники и других областях.Но видов сварки существует несколько. Принцип действия везде один — разогрев двух сторон металла до перемешивания состава, чтобы получилась общая молекулярная решетка. Достигается это разными методами. Рассмотрим, какие бывают виды сварки металлов, чтобы лучше ориентироваться при выборе сварочного оборудования.

В этой статье:

- Термитная сварка

- Электродуговая контактная сварка

- Газопламенная сварка

- Электрошлаковая сварка

- Плазменная сварка

- Термомеханический класс сварки

Термитная сварка

Соединение металлов осуществляется путем разогрева кромок при помощи термита. Это специальный порошок, состоящий из мелкой фракции алюминия и железной окалины. Вместо алюминия допустимо применение в составе магния.

Суть термитной сварки состоит в сведении двух сторон изделия, между которыми предусматривается зазор. Концы помещаются в огнеупорную форму, изолирующую металл от внешней среды и задающую ширину и высоту сварочного соединения. К форме подведен бункер (тигль) с термитным порошком.

К форме подведен бункер (тигль) с термитным порошком.

Стороны изделия предварительно разогревают. Обычно используют пропано-кислородное или керосино-кислородное пламя. После этого термит поджигают в бункере пламенем или запалом и накрывают крышкой. Одновременно открывают подачу из бункера снизу в зону стыковки.

Жидкий металл заливает форму и расплавляет собой окончательно кромки. Происходит сваривание сторон. Затем выжидают, пока изделие не остынет, и убирают форму. На поверхности возможны неровности, наплывы, поэтому может потребоваться механическая обработка.

Термическая сварка применяется для соединения:

Подходит для сварки углеродистых сталей и чугуна толщиной 10-15 см. В миниатюрном варианте таким методом сплавляют кабеля и провода. Технология позволяет соединять металлы большого сечения в труднодоступных местах, экономит время. Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Чаще всего при помощи термитной сварки ремонтируют железнодорожные пути. Соединения выполняют по ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой «ССР» — «стыковое соединение рельсов».

Электродуговая контактная сварка

Сварка электрической дугой является одной из самых распространенных, поскольку подходит для соединения большинства типов металлов и проста в реализации. Все подвиды электродуговой сварки имеют общий принцип — задействуется ток с пониженным напряжением (для безопасности сварщика) и повышенной силой (для расплавления металла).

Между положительным и отрицательным концами, подключенными к источнику тока, при касании, возбуждается электрическая дуга. Если удерживать зазор между полюсами в 3-5 мм, дуга горит стабильно и выделяет температуру до 5000º С. Этого достаточно, чтобы плавить кромки основного металла. Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

Ручная дуговая сварка (ММА, РДС)

После остывания соединения на поверхности образуется шлаковая корка. Она удаляется шлакоотделителем и шов осматривается на предмет дефектов. Выполняется ММА сварка на переменном или постоянном токе, для чего задействуются трансформаторы или инверторы, выпрямители.

При помощи ручной дуговой сварки (РДС) можно соединять:

Для создания однородного шва используются электроды с аналогичным составом стержня. Сварка возможна во всех пространственных положениях, но отличается низкой производительностью. Возможно сваривание сторон толщиной до 30 мм с глубокой разделкой кромок.

Аргоновая сварка (TIG)

Аргоновой сваркой соединяют:

Аргоно-дуговая сварка обеспечивает высокое качество проплавления и универсальна по свариваемым материалам. Возможна на переменном или постоянном токе, швы не нуждаются в зачистке, но стоят аппараты для TIG сварки дороже, чем для ММА.

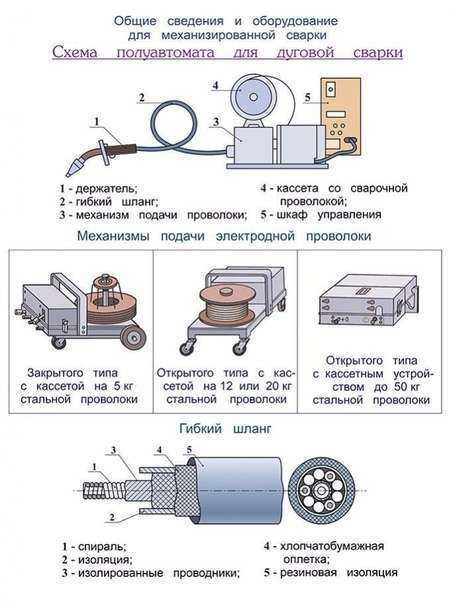

Сварка полуавтоматом (MIG/MAG)

Полуавтоматы бывают моноблочными и с раздельным исполнением источника тока и подающего механизма. Есть оборудование с жидкостным и водяным охлаждением. Максимальная сила тока возможна до 500 А. Благодаря полуавтоматической сварке швы качественные, аккуратные, не нуждаются в зачистке, а скорость выполнения высокая. При установке соответствующей проволоки, MIG сваркой соединяют:

Существует разновидность полуавтоматической сварки без газа. Тогда сварочная ванна защищается газом от порошка, расположенного в полой части проволоки. Порошковая проволока позволяет выполнять соединение металлов, не используя громоздкий баллон, что упрощает транспортировку. Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

Сварка под флюсом

Газопламенная сварка

Ведется при помощи пламени от горелки. Для создания пламени используется ацетилен или пропан (в качестве горючего газа) и кислород (для увеличения мощности пламени). Температура факела достигает 2800-3100º С, что позволяет плавить кромки металла. Для заполнения сварочной ванны используется присадочная проволока, подающаяся свободной рукой сварщика.

Газовой сваркой чаще всего соединяют черные металлы, трубы, латают емкости. Энергонезависимость разрешает применять сварку в полевых условиях, на крышах, в тоннелях, подвалах. Подключение к баллонам выполняется через редукторы с манометрами. У кислородного редуктора манометров два — высокого и низкого давления. Потребуются дополнительные комплектующие (шланги, мундштуки, ниппели), чтобы все соединить в одну систему.

Горелки рабочей части и диаметру сопла:

Электрошлаковая сварка

Суть электрошлаковой сварки заключается в соединении двух сторон металла за счет тепла, выделяемого шлаковой ванной. Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Диапазон толщины свариваемых металлов таким методом составляет 20-3000 мм. Шлаковой сваркой можно соединять:

Задействуется технология в химической промышленности, машиностроении, кораблестроении, авиационной промышленности.

Плазменная сварка

Для расплавления кромок и присадочного металла используется плазма. Оборудование состоит из источника постоянного тока, газового аргонового баллона, плазмотрона. Для отвода лишнего тепла от сопла плазмотрона (горелки), нередко предусматривается водяное охлаждение.

Газ подается в плазмотрон и нагревается электрической дугой. Благодаря этому он увеличивается в объеме до 100 раз. За счет теплового расширения он начинает истекать из сопла на высокой скорости. Это и есть плазма. Ее температура составляет 30 000º С, что превосходит характеристики других методов сварки.

По реализации технологии возможно два варианта:

При помощи плазменной сварки соединяют металлы толщиной до 9 мм во всех пространственных положениях. Метод подходит для сваривания:

Термомеханический класс сварки

Все перечисленные выше виды сварки относятся к термическому классу. В них соединение сторон осуществляется за счет высокой температуры, вырабатываемой дугой, пламенем или прохождением тока.

Существует еще термомеханический класс, где воздействие теплом комбинируется с давлением или прижатием. К таким видам сварки относятся: контактная стыковая, газопрессовая, диффузионная. Кромки металла разогреваются прохождением тока, за счет возросшего сопротивления в зоне контакта двух сторон, а затем дополнительно сдавливаются для лучшего соединения. Это образует сплошной, прочный шов. Нагрев может быть местным или общим. Метод применяется при выпуске металлопроката, кузнечной продукции, сборки конструкций.

Метод применяется при выпуске металлопроката, кузнечной продукции, сборки конструкций.

Источник видео: FUBAG

Ответы на вопросы: какие виды сварки бывают: способы и классификации

Какой вид сварки легче всего освоить?

СкрытьПодробнее

Легче всего научиться варить полуавтоматом. Проволока подается автоматически, вылет электрода постоянный, хорошо видно сварочную ванну (нет шлака).

Какой аппарат купить для гаража, дачи?

СкрытьПодробнее

Зависит от будущих решаемых задач. Для сварки мангала, калитки — хватит простого ММА инвертора. Чтобы варить двери, ворота, теплицы — купите полуавтомат MIG. Если предстоит работать с нержавейкой или алюминием, используйте инвертор TIG AC/DC.

Чтобы варить двери, ворота, теплицы — купите полуавтомат MIG. Если предстоит работать с нержавейкой или алюминием, используйте инвертор TIG AC/DC.

Существуют ли универсальные аппараты?

СкрытьПодробнее

Да, есть сварочное оборудование 2 в 1 или 3 в 1. В них сочетается ММА с MIG или TIG, или все три режима сразу. Купив такой аппарат, можно легко переключаться с одной задачи по сварке на другую.

Чем газовая сварка пропаном отличается от сварки ацетиленом?

СкрытьПодробнее

По принципу выполнения — ничем. По характеристикам — у ацетилена температура факела достигает 3100 градусов, а у пропана — 2800º С. Если предстоит варить толстые металлы 4-5 мм — используйте ацетилен. Для сварки тонких трубок больше подойдет пропан

Взаимозаменяемы ли пропановая и ацетиленовые горелки?

СкрытьПодробнее

Нет! У них разная форма мундштуков.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

В чем разница между сваркой MIG и MAG?

В чем разница между сваркой MIG и MAG?

При сравнении сварки MIG и MAG обе представляют собой дуговую сварку металлическим электродом в среде защитного газа.

Но разница между процессами сварки MIG и MAG зависит от типа защитных газов, используемых во время операции сварки.

Щелкните здесь , чтобы узнать о различных типах защитных газов, используемых при сварке, и их роли в защите.

Различие между сваркой MIG и MAG Ссылаясь на рисунок выше, здесь MIG обозначает инертный газ металла с использованием только инертных или неактивных газов, например, аргона и гелия для защиты сварного шва. Сварка MIG в основном используется для цветных металлов, таких как медь, алюминий, медные сплавы, титан и т. д.

Сварка MIG в основном используется для цветных металлов, таких как медь, алюминий, медные сплавы, титан и т. д.

Щелкните здесь , чтобы узнать о защитном газе, используемом для сварки нержавеющей стали и дуплексной нержавеющей стали.

MAG относится к металлическому активному газу. при сварке MAG используются активные газовые смеси, такие как двуокись углерода, смесь Ar + CO2, Ar+O2 или Ar+H, или три смеси этих трех. Как MIG, так и MAG сварка являются типами дуговой сварки металлическим электродом в среде защитного газа (GMAW), как объяснялось ранее.

Что лучше сварка MIG или MAG?

Многие путают эти два понятия, но между сваркой MIG и MAG есть существенные различия.

Сварка MIG (металл в среде инертного газа) лучше подходит для цветных металлов, таких как алюминий, латунь и медь. Сварка MAG (металл активным газом) лучше подходит для черных металлов, таких как сталь и железо.

Сварка MIG обеспечивает качественный сварной шов с меньшим разбрызгиванием, чем при сварке MAG. Это связано с тем, что во время наплавки сварочная ванна защищена защитным экраном из инертного газа, что препятствует образованию оксидов, которые могут создать слабый сварной шов.

Это связано с тем, что во время наплавки сварочная ванна защищена защитным экраном из инертного газа, что препятствует образованию оксидов, которые могут создать слабый сварной шов.

Сварка MAG отдает больше тепла в заготовку, что может быть полезно для более толстых материалов или когда вам нужно создать сварной шов с глубоким проплавлением.

При сварке MIG используются инертные газы, такие как аргон или гелий, тогда как сварка MAG выполняется с использованием CO 2 или смесь аргона + CO 2 сварочные газы.

Сварка MIG, MAG и TIG

Существует три основных типа процессов сварки плавлением: MIG, MAG и TIG. Сварка MIG использует непрерывную подачу проволоки и подходит для цветных металлов и реактивных металлов (например, меди, латуни, никеля, нержавеющей стали).

При сварке MAG также используется сплошная проволока, которую можно использовать как для тонких, так и для толстых металлов. MIG использует инертные сварочные газы, тогда как MAG использует активные газы или смесь активных и инертных газов.

Сварка ВИГ является наиболее универсальным видом сварки, но для ее выполнения также требуется большая практика. TIG — это, как правило, ручной процесс сварки, а MIG и MAG — полуавтоматические процессы сварки.

Таким образом, сварка TIG сравнительно медленнее и с меньшим наплавлением по сравнению с MIG-MAG.

Разница между сваркой MIG-MAG и сваркой TIG

Сварка MIG, сварка MAG и сварка TIG — это разные типы сварочных процессов. Ниже приведены различия между этими процессами:

- Для сварки TIG и MIG используются инертные газы, а для сварки MAG используются активные газы.

- В сварке MIG и MAG для сварки используется сплошная катушка с проволокой, а в сварке TIG используется сплошная проволока прямой длины (1 м).

- MIG-MAG имеет сильное наплавление, в то время как TIG представляет собой медленный процесс наплавки.

- TIG — это ручной процесс сварки, а MIG-MAG — полуавтоматический процесс сварки.

- TIG дает очень чистые сварные швы по сравнению с MIG-MAG.

- TIG более портативный по сравнению с MIG-MAG.

Газовая дуговая сварка металлическим электродом (GMAW)

Газовая дуговая сварка металлическим электродом или GMAW — это широкая классификация для различных процессов дуговой сварки металлическим электродом в среде защитного газа, таких как металл в инертном газе или MIG, металл в активном газе или MAG, электрогазовая сварка или EGW, и Дуговая сварка порошковой проволокой или FCAW.

Все вышеперечисленные сварочные процессы требуют внешнего защитного газа для защиты сварочной ванны, поэтому они называются дуговой сваркой металлическим газом (GMAW).

Что такое сварка металлов в среде инертного газа (MIG)?

Сварка МИГ — это процесс, в котором для соединения металлических деталей используется защитный инертный газ и непрерывная подача сплошной проволоки. Подача проволоки обеспечивает ровный валик сварного шва, а защитный газ защищает сварной шов от загрязнения.

Сварка MIG может использоваться для широкого спектра материалов, включая сталь, алюминий и нержавеющую сталь. Это популярный выбор как для домашних мастеров, так и для профессионалов, поскольку он прост в освоении и позволяет получать высококачественные сварные швы.

Это популярный выбор как для домашних мастеров, так и для профессионалов, поскольку он прост в освоении и позволяет получать высококачественные сварные швы.

Что такое сварка металлическим активным газом (MAG)?

Сварка металлическим активным газом (MAG) — это процесс, в котором для получения сварного шва используется активный сварочный газ. Для производства сварного шва используется непрерывная подача сплошной проволоки, и обычно используется источник питания CV.

В результате получается чистый и прочный сварной шов, который можно использовать в различных областях. При сварке MAG для защиты сварочной ванны используется CO 2 или смесь аргона + CO 2 сварочных газов.

Сварку MAG можно использовать для различных металлов, включая сталь, низколегированные и другие черные металлы. Процесс может использоваться как для полуавтоматической, так и для автоматической сварки. Сварка MAG часто используется в производстве и строительстве

Обозначение процесса сварки в соответствии со стандартом ISO 4063

Сварка MIG-MAG также известна как GMAW, но правильное слово — сварка MIG и MAG. Согласно DIN EN ISO 4063, сварка MIG и MAG классифицируется в соответствии с таблицей ниже.

Согласно DIN EN ISO 4063, сварка MIG и MAG классифицируется в соответствии с таблицей ниже.

| Designation | Welding Process Name |

| 131 | MIG welding using solid wire electrode & inert gas |

| 132 | MIG welding using flux-cored electrode |

| 133 | MIG welding with metal-cored electrode & inert gas |

| 134 | MAG welding using электрод со сплошной проволокой и с активным газом |

| 135 | сварка MAG с использованием электрода с флюсовой сердцевиной и с активным газом |

| 138 | MAG Welding using active gas and metal-cored electrode |

MIG welding uses inert or inactive gases for example argon and helium for shielding the weld while MAG welding uses активные газы, такие как CO 2 . Сварка MIG в основном используется для цветных металлов, таких как медь, алюминий, медные сплавы, титан и т. д.

Сварка MIG в основном используется для цветных металлов, таких как медь, алюминий, медные сплавы, титан и т. д.

На приведенном ниже рисунке показана схема установки оборудования GMAW.

Похожие сообщения:

- Сварка электродом против сварки MIG. Что сильнее?

- E6010 (E4310) и E6011 (E4310) и различия между стержнями E6010 и E6011

- Сварка MIG-TIG без газа – новый способ сварки?

- Типы сварочной проволоки MIG-TIG

- ER70S-2 Присадочная проволока TIG MIG

E6010 Характеристики электродов и…0005

Пожалуйста, включите JavaScript

E6013 Спецификация электрода и ее значение, актуальная MTC

Функции, выставки и мероприятия – EWM AG

- Общая информация о сварке MIG/MAG

- Тип тока

- Советы по правильной сварке MIG/MAG

- Зажигание дуги

- Перемещение факела

- Завершение процесса сварки

- Параметры сварки

- То, что вам нужно

Общая информация

Как определено в ISO 857-1, новым общим термином для всех процессов дуговой сварки в Германии, где проволочный электрод плавится с использованием защитного газа, является дуговая сварка металлическим электродом в среде защитного газа (процесс № 13). ). Общий термин, ранее использовавшийся в Германии, — сварка металлов в среде защитного газа. Стандарт ISO определяет этот процесс следующим образом: Дуговая сварка металлическим электродом с использованием проволочного электрода, при котором газ из внешнего источника окружает дугу и сварочную ванну, защищая их от атмосферы. В зависимости от типа используемого защитного газа существуют дополнительные подклассы: сварка металлов в среде инертного газа (MIG), процесс №. 131, при использовании инертного газа и сварки металлом в активном газе (MAG), процесс №. 135, когда используется активный газ.

). Общий термин, ранее использовавшийся в Германии, — сварка металлов в среде защитного газа. Стандарт ISO определяет этот процесс следующим образом: Дуговая сварка металлическим электродом с использованием проволочного электрода, при котором газ из внешнего источника окружает дугу и сварочную ванну, защищая их от атмосферы. В зависимости от типа используемого защитного газа существуют дополнительные подклассы: сварка металлов в среде инертного газа (MIG), процесс №. 131, при использовании инертного газа и сварки металлом в активном газе (MAG), процесс №. 135, когда используется активный газ.

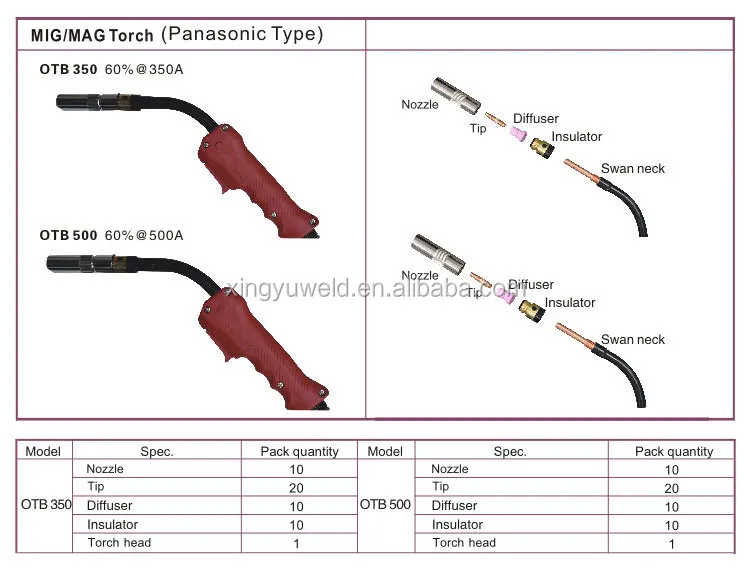

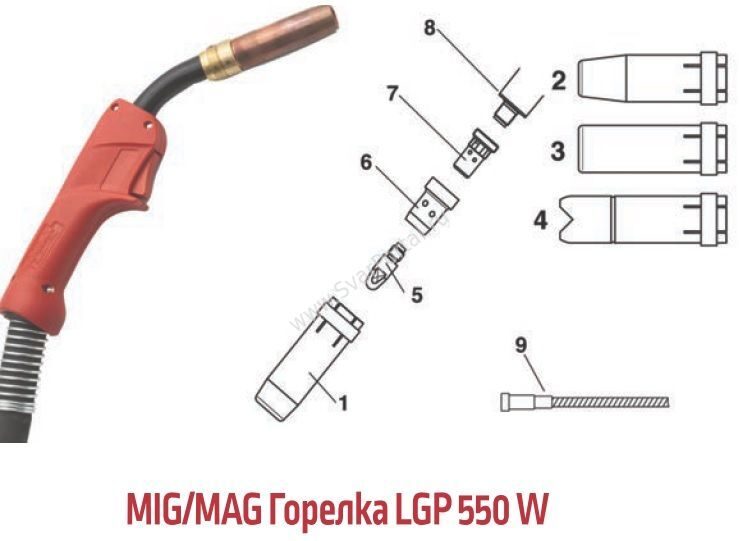

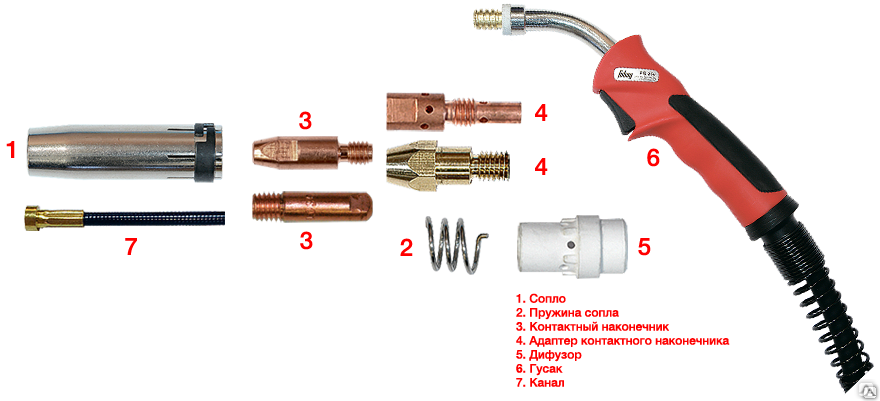

Другими вариантами, также перечисленными в ISO 857-1, являются: сварка порошковой проволокой с активным газом (процесс № 136), сварка порошковой проволокой с инертным газом (процесс № 137), плазменная сварка MIG (процесс № 151) и электрогазовая сварка. сварка (процесс № 73). Сварка MIG/MAG характеризуется тем, что проволочный электрод, подаваемый с катушки двигателем подачи проволоки, приводится в действие контактным наконечником незадолго до выхода из сварочной горелки, так что дуга может гореть между концом проволочного электрода и заготовкой. Защитный газ выходит из сопла защитного газа, которое концентрически окружает проволочный электрод.

Защитный газ выходит из сопла защитного газа, которое концентрически окружает проволочный электрод.

Таким образом, металл шва защищен от проникновения атмосферных газов кислорода, водорода и азота. Помимо своей защитной функции, защитный газ имеет и другие цели. Поскольку он определяет состав атмосферы дуги, он также влияет на ее электрическую проводимость и, следовательно, на характеристики сварки. Кроме того, он также влияет на химический анализ полученного металла сварного шва посредством процессов захвата и прожига, а также оказывает металлургическое действие.

- Заготовка

- Арка

- Проволочный электрод

- Газовое сопло

- Механизм подачи проволоки

- Защитный газ

- Сварочная ванна

Тип тока

За исключением нескольких недавних исключений, сварка MIG/MAG выполняется постоянным током, при этом положительный полюс источника питания находится на электроде, а отрицательный полюс – на заготовке. С некоторыми порошковыми проволоками также иногда используется обратная полярность. В последнее время переменный ток также используется для очень специальных приложений, например. для сварки MIG очень тонких алюминиевых листов.

С некоторыми порошковыми проволоками также иногда используется обратная полярность. В последнее время переменный ток также используется для очень специальных приложений, например. для сварки MIG очень тонких алюминиевых листов.

Советы по правильной сварке MIG/MAG

Сварщику MIG или MAG требуется хорошая подготовка не только в области практической сварки, но и в отношении теоретических особенностей процедуры. Это помогает ему избежать ошибок.

Зажигание дуги

После нажатия выключателя горелки проволочный электрод начинает двигаться с заданной ранее скоростью.

В то же время он включается через силовое реле и начинает поступать защитный газ. При прикосновении к поверхности заготовки происходит короткое замыкание. Из-за высокой плотности тока на кончике электрода в месте контакта материал начинает испаряться, и дуга зажигается.

При больших скоростях подачи проволоки все еще очень слабая дуга может гаситься прижатием к ней материала проволоки, в результате чего процесс розжига может быть успешным только со второй или третьей попытки.

Поэтому более практично зажигать на пониженной скорости подачи и только после того, как дуга начнет стабильно гореть, переключаться на фактическую скорость подачи проволоки. Новые типы систем MIG/MAG предлагают возможность настройки так называемой «скорости подачи проволоки».

Зажигание ни в коем случае нельзя производить вне борозды и только в таких местах, которые сразу после этого оплавляются. Из-за высокой скорости охлаждения таких локально нагретых пятен возможно образование трещин в точках воспламенения, которые не перекрываются.

Перемещение горелки

Сварочная горелка наклоняется в направлении сварки примерно на 10–20 °, и ее можно тянуть или толкать. Его расстояние до заготовки должно быть таким, чтобы свободный конец проволоки, т. е. расстояние между нижним краем контактного наконечника и точкой начала дуги, примерно в 10–12 раз превышал диаметр проволоки [мм]. Если сварочная горелка наклонена слишком сильно, существует опасность всасывания воздуха в защитный газ.

При сварке сплошной проволокой обычно используются движения горелки вперед. Сварку обратным способом применяют шлакообразующими порошковыми проволоками. Сварочная горелка обычно перемещается легким движением назад в положении PG. Сварка вертикальным швом вниз (поз. PG) в основном используется для более тонких листов.

В более толстых листах существует риск непровара из-за утекания металла сварного шва вперед. Непровар, вызванный утеканием металла шва, может иметь место и в других положениях, если сварка выполняется на слишком низкой скорости сварки. Поэтому по возможности следует избегать широких колебательных движений, за исключением положения PF. Открытый треугольник — обычная форма ткацкого движения.

Окончание процесса сварки

В конце шва нельзя резко отключать дугу или удалять сварочную горелку из концевого кратера. В частности, с более толстыми листами, где могут образовываться глубокие кратеры на концах при больших объемах, более целесообразно медленно извлекать дугу из ванны или задавать программу образования кратеров на концах, если это позволяет используемая система. В большинстве систем для защитного газа также можно установить определенное время продувки. Это означает, что последний оставшийся расплавленный металл сварного шва может охрупчиваться под воздействием защитного газа. Однако это эффективно только в том случае, если сварочная горелка некоторое время удерживается в конце шва.

В большинстве систем для защитного газа также можно установить определенное время продувки. Это означает, что последний оставшийся расплавленный металл сварного шва может охрупчиваться под воздействием защитного газа. Однако это эффективно только в том случае, если сварочная горелка некоторое время удерживается в конце шва.

Параметры сварки

Нижний предел для возможного использования процесса для стыковых сварных швов с нелегированной сталью составляет около 0,7 мм, с нержавеющей сталью 1 мм и с алюминиевыми материалами около 2 мм. Корневые проходы и тонкие листы обычно свариваются с использованием короткой дуги или импульсной дуги с более низким диапазоном мощности. При наполнительном, окончательном и подкладочном слоях на более толстых панелях распыление или длинные дуги устанавливаются с более высоким диапазоном мощности.

Эти сварочные задачи также можно выполнять с очень низким уровнем разбрызгивания с использованием импульсной дуги. Значения тока и напряжения, используемые сварщиком для информационных целей, можно считать с измерительных приборов, которые обычно устанавливаются в машинах.