Термопластик «Новопласт» для горизонтальной разметки

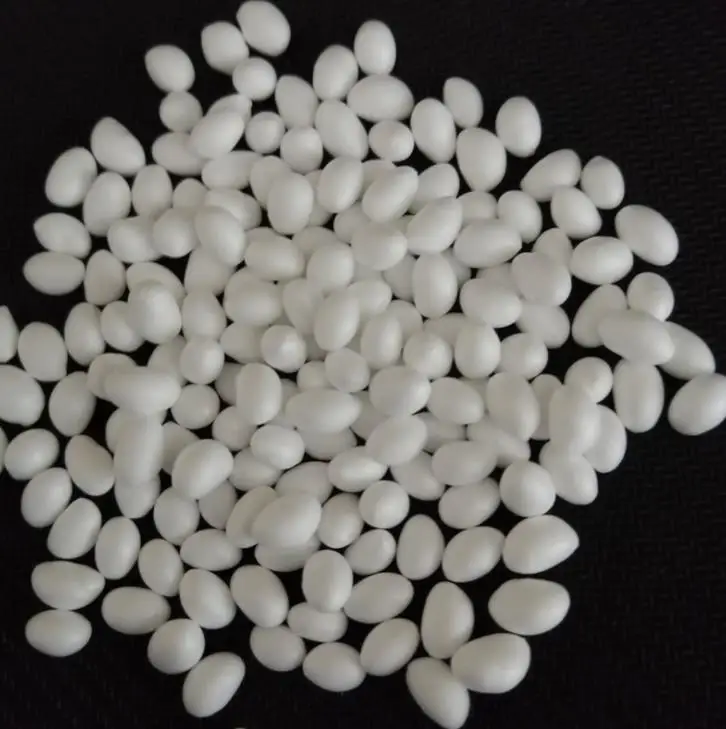

Термопластик «НОВОПЛАСТ» — термоплавкая сыпучая смесь полимерных связующих, минеральных наполнителей, пигментов и функциональных добавок (пластификаторы, стабилизаторы и др.), образующая после разогрева, вымешивания и охлаждения толстослойное твердое непрозрачное лакокрасочное покрытие.

Термопластик применяется для нанесения толстослойной разметки на дорожное покрытие автомобильных дорог общего пользования с асфальтобетонным покрытием.

Нанесение дорожной разметки термопластиком осуществляется механизированным способом с использованием специального разметочного оборудования.

Рабочая температура расплава термопластика должна находиться в пределах 180-200°С.

Рекомендуемая толщина разметочных линий из термопластика 3 – 4 мм.

Примерный расход термопластика 6-8 кг/м2.

Для получения максимального эффекта световозвращения свеженанесенная разметка до начала отверждения термопластика посыпается стеклошариками. Для посыпки толстослойной разметки рекомендуется использовать стеклошарики размерами 400-1200 мкм. Примерный расход стеклошариков 350-450 г/м2 разметки. Поверхность стеклошариков должна быть обработана специальными составами для придания им гидрофобных свойств.

Для посыпки толстослойной разметки рекомендуется использовать стеклошарики размерами 400-1200 мкм. Примерный расход стеклошариков 350-450 г/м2 разметки. Поверхность стеклошариков должна быть обработана специальными составами для придания им гидрофобных свойств.

Термопластики выпускаются в нескольких модификациях:

- «НОВОПЛАСТ» Ф — рекомендуется для нанесения разметки на ответственных участках федеральных трасс, с повышенными требованиями к износостойкости и белизне разметки.

- «НОВОПЛАСТ» — материал с оптимальным соотношение по качественным характеристикам и цене. Рекомендуется к использованию на всех категориях автомобильных дорог.

Основные технические характеристики разметочного материала:

| Технические характеристики | «НОВОПЛАСТ»-Ф | «НОВОПЛАСТ» |

|---|---|---|

| Внешний вид | Сыпучая или типа мокрого песка смесь, содержащая в своем составе гранулы до 10 мм | |

| Температура размягчения, °С, более | 100 | |

| Скорость истечения состава при 200°С, г/с, не более | 4,5 | |

| Яркость, %, не менее Белый Желтый | 80 | 75 45 |

Время отверждения при 20±2°С и влажности 65±5%, мин. | 8-10 | |

| Плотность, г/см3 | 2,1 | |

| Стойкость к статическому воздействию воды при температуре 20±2°С, час., не менее | 72 | |

| Стойкость к статическому воздействию насыщенного водного раствора хлористого натрия при температуре 0±2°С, не менее | 72 | |

| Стойкость к статическому воздействию 3% раствора хлористого натрия при температуре 0±2°С, не менее | 72 | |

| Содержание стеклошариков, % | 0; 20; по согласованию с заказчиком 30 | |

| Упаковка | Полиэтиленовые мешки по 20 кг в каждом уложены на европаллете по 1 тонне и обмотаны стрейч-пленкой | |

Термопластики «НОВОПЛАСТ» изготавливаются в двух вариантах:

- без стеклошариков

- со стеклошариками для обеспечения световозвращающего эффекта в ночное время суток в течение всего срока службы разметки Содержание стеклошариков – 20%

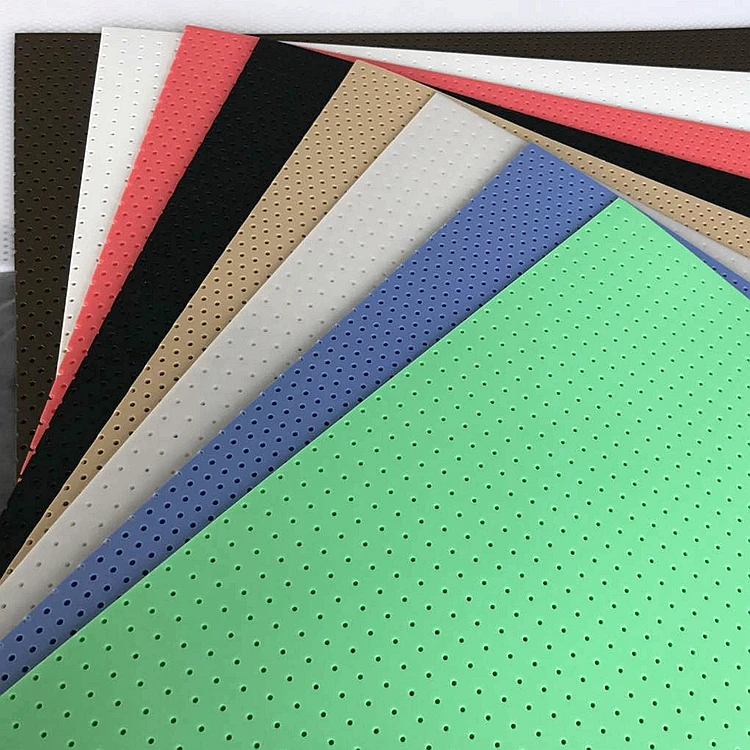

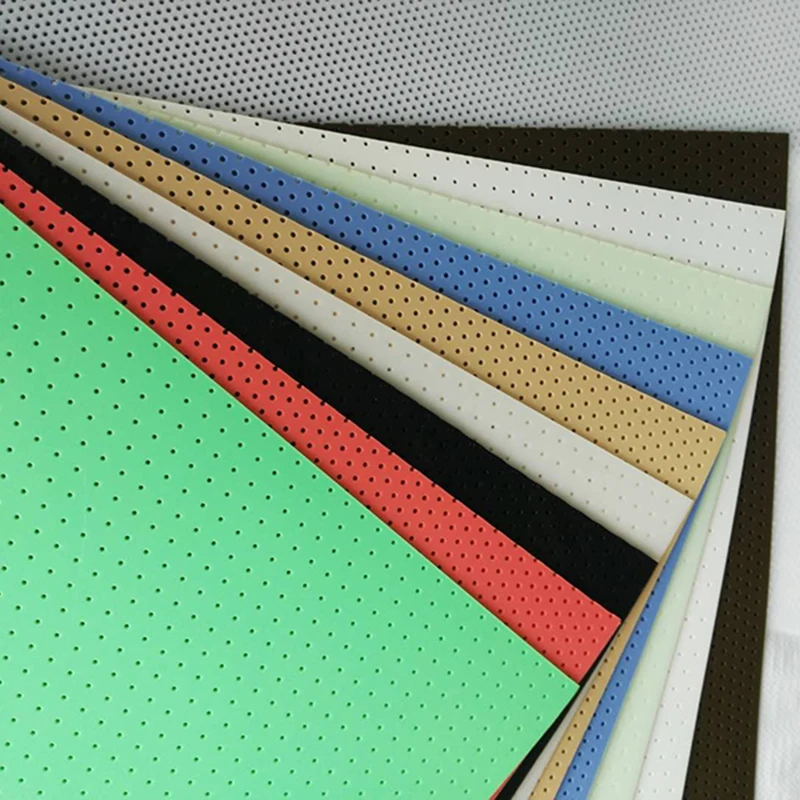

Цвета:

Желтый

Оранжевый

Координаты цветности термопластиков соответствуют требованиям ГОСТ Р 52575-2006.

По желанию заказчика возможно изготовление термопластиков других цветов.

Материал совместим со всеми современными термопластиками на основе нефтеполимерных (углеводородных) и канифольных смол.

Гарантийный срок хранения термопластиков не менее 2 лет.

«Долговечность» разметки выполненной термопластиком не менее 12 мес. (при условии выполнения требований к нанесению разметки и инструкции производителя по применению материала).

- Сертификат соответствия

- Свидетельство ЕВРАЗЭС

- Экспертное заключение (Страница 1)

- Экспертное заключение (Страница 2)

- Инструкция по применению

ТЕРМОПЛАСТИК

Термопластик — инновационный материал, обладающий уникальными износостойкими свойствами, полностью адаптированный к частым изменениям температуры, химическим и метеорологическим воздействиям.

Производство термопластика (соответствует ГОСТ Р 52575-2006).

Термопластик для дорог предназначен для профессионального нанесения горизонтальной дорожной разметки на асфальтобетонных дорожных покрытиях дорог, паркингов, складских помещений, остановок транспорта, пешеходных переходов и т.д. Наносится с помощью специальной дорожно-разметочной техники, способной расплавлять термопластик при температуре + 180 С.

Термопластик для разметки дорог абсолютно совместим с другими видами термопластиков, представляет собой порошковую смесь термопластичной смолы, минерального наполнителя, технологических компонентов и ослепительно белого пигмента.

Опираясь на опыт зарубежных производителей, ООО «ИнДорТех» предлагает качественный термопластик произведенный из импортных составляющих, что выгодно отличает его от аналогичных материалов конкурентов, произведенных из отходов и дешевого сырья.

Наша продукция сертифицирована и полностью отвечает предъявляемым эксплуатационным требованиям и техническим условиям.

Технические характеристики термопластика «Highway Termoplast» :

- плотность (сформированного материала) – от 1,9+/-0,2 т/м3

- температура размягчения по КиШ не менее + 85 С

- коэффициент яркости не менее 80 %

- рабочая температура приготовления — +180+/-20С

- адгезионная прочность – не менее 30 кгс/см2

- толщина слоя нанесения – 2-5 мм

- устойчивость к знакопеременным колебаниям – не менее 200 циклов

- водопоглощение – 0,02%

- время отверждения – от 6 минут

- содержание микростеклошариков – 20%

- расход микростеклошариков (фр.400-850 мкм) 350 гр. м2 или 43 кг. на тонну (если термопластик идет без микрошариков)

- срок хранения в упаковке производителя – не менее 12 месяцев

Инструкция по приготовлению термопластика:

- убедиться в отсутствии остатков термопластика в котле, несовместимых по приготовлению термопластов, и работоспособности узлов и агрегатов котлов

- установить в начале разогрева температуру +150С во избежание пригорания материала на дне котла

- постепенно загружать котел термопластиком вместе с полиэтиленовой упаковкой, исключая попадание в котел грязной и влажной упаковки.

Внимание! Влажный вследствие хранения термопластичный материал приводит к вспениванию расплава

Внимание! Влажный вследствие хранения термопластичный материал приводит к вспениванию расплава - установить рабочую температуру приготовления термопластика +185+/-5С, учитывая технологические особенности производства работ (температуру покрытия, тип покрытия, норму расхода материала и т.п.

- не заполнять котел более, чем на 90% объема

- производить принудительное перемешивание материала при приготовлении после разблокирования лопастей смесителя

- приготавливать до однородной массы

- контролировать расплавление полиэтиленовой упаковки (если в котле видны куски плавкой упаковки – термопластик не однороден)

- контролировать температуру расплава

- перед применением проверить однородность расплава 2-3-х сцеженных ведер (по завершении оценки однородности слить термопластик в котел)

- загрузку расходного котла агрегата производить через фильтровальную сетку размером ячеи не более чем 5х5 мм

- все работы по приготовлению термопластика производить допущенному к такому виду работ персоналу в специальной защитной одежде и средствах защиты дыхательных путей

- не производить приготовление термопластика в закрытых помещениях

- не допускать перегрева расплава и чрезмерно длительного приготовления во избежание ухудшения физико-механических и колориметрических свойств

Инструкция по нанесению термопластика:

- убедиться в подготовке размечаемого участка дорожного покрытия произвести при необходимости демаркировку видимых следов старой горизонтальной дорожной разметки (нанесение разметки термопластиком по имеющимся линиям разметки значительно (!) снижает адгезию термопластика к покрытию)

- произвести предварительную разметку (точковку) участка производимых работ согласно дислокации горизонтальной дорожной разметки (проекту), ГОСТ Р 51256-99 и ГОСТ 23457-86

- проверить температуру воздуха и дорожного покрытия на участке производства работ (минимальные значения — 5С).

Нежелательно производство работ при температуре воздуха больше +35С во избежание почернения термопласта до сформирования вследствие наезда колес автотранспорта

Нежелательно производство работ при температуре воздуха больше +35С во избежание почернения термопласта до сформирования вследствие наезда колес автотранспорта - проверить работоспособность штатного агрегата (экструдера, каретки) на листе оцинкованного металла, не допуская загрязнения покрытия, обочин и окружающей среды

- произвести расстановку технических средств организации дорожного движения согласно утвержденным схемам ограждения мест производства работ, ВСН 37-84 и ГОСТ 23457-86

- произвести разметку, контролируя расход материала, соответствие геометрических параметров разметки и обеспечивая прикрытие свеженанесенных линий до сформирования расплава

- по завершении работ проверить адгезию термопласта к покрытию

Ошибки при нанесении термопластика:

- недостаточная точность измерения температуры термопластика в котле и как следствие недогрев материала

- недогрев термопластика из-за низкой температуры асфальта

- недостаточное время перемешивания термопластика при котором происходит расслаивание термопластика в каретке с наличием нерасплавленных комочков

- во избежании неудовлетворительных физико-механических характеристик (адгезия, прочность, эластичность материала), время «вымешивания» при котором происходит смачиваемость компонентов, должно быть не меньше 60 мин.

- при нанесении термопластика на даже слегка влажную поверхность, он образовывает кратеры путем пропускания паров испаряемой влаги через себя

СКАЧАТЬ ПРАЙС НА МАТЕРИАЛЫ С НДС

Что такое термопласт? (Определение и примеры)

Термопласт представляет собой класс полимеров, которые можно размягчить при нагревании, а затем переработать с использованием таких методов, как экструзия, литье под давлением, термоформование и формование с раздувом.

Термопласты затвердевают после охлаждения и не проявляют никаких изменений в химических свойствах после многократного нагревания и охлаждения, что делает их легко пригодными для повторного использования.

Термопласты производятся путем соединения небольших молекул, называемых мономерами, вместе с образованием длинных цепей с использованием процесса, называемого полимеризацией. Одна полимерная цепь может состоять из многих тысяч мономеров. Атомы в полимерной цепи соединены сильными ковалентными связями, тогда как силы между цепями слабые.

В зависимости от типа мономера полимерные цепи могут иметь боковые ответвления. Если полимерная цепь имеет только несколько коротких боковых ответвлений, то цепи могут образовывать упорядоченные кристаллические области, называемые сферолитами. Однако если цепь имеет много крупных боковых разветвлений, то образование упорядоченных участков невозможно и полимер аморфен. Примерами аморфных полимеров являются полистирол (ПС), поливинилхлорид (ПВХ) и акрилонитрил-бутадиен-стирол (АБС). Даже у полимеров с кристаллическими областями между кристаллитами всегда есть аморфные области, поэтому такие полимеры называют полукристаллическими. Примерами полукристаллических полимеров являются полиэтилен (ПЭ), полиамид (ПА) и полипропилен (ПП). Для полукристаллических полимеров по мере повышения температуры связи между полимерными цепями ослабевают, образуя податливое твердое тело, а затем вязкую жидкость, что позволяет придавать пластиковому материалу форму для изготовления деталей.

Аморфные пластики используются там, где требуется оптическая прозрачность, поскольку свет рассеивается кристаллитами. Однако эти аморфные пластики менее устойчивы к химическому воздействию и растрескиванию под воздействием окружающей среды из-за отсутствия кристаллической структуры.

Однако эти аморфные пластики менее устойчивы к химическому воздействию и растрескиванию под воздействием окружающей среды из-за отсутствия кристаллической структуры.

Прежде чем использовать термопластический полимер, его обычно смешивают с добавками, такими как стабилизаторы, пластификаторы, смазочные материалы, антипирены и красители, для улучшения функциональности, стабильности или внешнего вида полимера. Например, стабилизаторы добавляют для уменьшения деградации под воздействием солнечного света или тепла, а пластификаторы могут добавляться для повышения подвижности аморфных сегментов цепи, снижения температуры стеклования и снижения хрупкости.

Термопласты имеют следующие преимущества:

- Легко перерабатываются

- Широкий диапазон механических свойств

- Легкий вес по сравнению с металлами

- Эстетически более совершенная поверхность по сравнению с реактопластами

- Хорошая химическая стойкость

- Энергоэффективная обработка

Несмотря на множество преимуществ, термопласты также имеют некоторые ограничения. Из-за их низкой температуры плавления по сравнению с металлами термопласты не подходят для использования в некоторых высокотемпературных приложениях. Кроме того, некоторые термопласты подвержены ползучести при воздействии длительных стрессовых нагрузок.

Из-за их низкой температуры плавления по сравнению с металлами термопласты не подходят для использования в некоторых высокотемпературных приложениях. Кроме того, некоторые термопласты подвержены ползучести при воздействии длительных стрессовых нагрузок.

Термопласты бывают различных типов со своими уникальными областями применения. Примеры термопластичных полимеров включают:

1. Полиэтилен

Полиэтилен является наиболее часто используемым пластиком в мире. На самом деле это семейство материалов с различной плотностью и молекулярной структурой, каждый из которых имеет свое применение. Торговые наименования включают Alathon, Borstar, Dowlex, Eltex, Finathene, Hostalen, Lacqtene, Lupolen, Rigidex и Vestolen A. Прочный и устойчивый к большинству химических веществ полиэтилен сверхвысокой молекулярной массы (СВМПЭ) используется для производства движущихся деталей машин, подшипников, шестерен. , искусственные суставы и бронежилеты. Полиэтилен высокой плотности (HDPE) используется для изготовления таких предметов, как баки для химикатов, газовые и водопроводные трубы, игрушки, бутылки для шампуня и емкости для маргарина. Полиэтилен средней плотности (MDPE) используется для газовых и водопроводных труб, упаковочной пленки и вкладышей для прудов. Линейный полиэтилен низкой плотности (LLDPE) используется для изготовления пластиковых пакетов, термоусадочной/стретч-пленки и пищевой упаковки. Будучи самым мягким и гибким из этих материалов, полиэтилен низкой плотности (ПЭНП) используется для изготовления бутылок, мешков и листов.

Полиэтилен средней плотности (MDPE) используется для газовых и водопроводных труб, упаковочной пленки и вкладышей для прудов. Линейный полиэтилен низкой плотности (LLDPE) используется для изготовления пластиковых пакетов, термоусадочной/стретч-пленки и пищевой упаковки. Будучи самым мягким и гибким из этих материалов, полиэтилен низкой плотности (ПЭНП) используется для изготовления бутылок, мешков и листов.

2. Полипропилен

Полипропилен является вторым наиболее широко используемым товарным полимером в мире. Он используется в самых разных отраслях промышленности для создания предметов, включая многоразовые пищевые контейнеры, санитарно-технические изделия, термостойкое медицинское оборудование, веревки, ковры, автомобильные аккумуляторы, кабельную изоляцию, контейнеры для хранения и даже банкноты! Торговые названия включают Adstif, Clyrell, Hifax, Hostalen, Inspire, Isoplen, Moplen, Novolen и Vestolen.

3. Поливинилхлорид

Будучи прочным, легким и устойчивым к кислотам и основаниям, поливинилхлорид (ПВХ), также известный как винил, используется в строительной отрасли для изготовления таких элементов, как водопроводные трубы, водосточные трубы, водосточные желоба и кровельные листы. Торговые названия включают Astraglas, Benvic, Vestolit и Vinnolit.

Торговые названия включают Astraglas, Benvic, Vestolit и Vinnolit.

ПВХ также можно сделать более гибким с добавлением пластификаторов, где он используется для шлангов, трубок, электроизоляции, одежды, обивки и надувных изделий, таких как водяные матрасы и игрушки для бассейнов. Торговые названия включают Acvitron и Lifolit.

4. Поли(этилентерефталат)

Поли(этилентерефталат) (ПЭТФ) или полиэфир имеет хорошее сочетание механических и термических свойств, химической стойкости и стабильности размеров. Он используется для емкостей для жидкостей, особенно для газированных безалкогольных напитков, пищевых контейнеров и, в форме волокна, для одежды. Это самый перерабатываемый полимер в мире. Торговые названия включают Dacron, Eastapak, Rynite и Terylene.

5. Полиамид

Полиамид (ПА) также известен под торговыми названиями Нейлон, Акромид, Акулон, Гриламид, Грилон, Рислан и Ультрамид. Первоначально он использовался в качестве замены шелка при изготовлении таких предметов, как бронежилеты, парашюты и чулки. Нейлоновые волокна также используются для изготовления тканей, ковров, веревок и струн для музыкальных инструментов. Он также используется для крепежных винтов, зубчатых колес и корпусов электроинструментов.

Нейлоновые волокна также используются для изготовления тканей, ковров, веревок и струн для музыкальных инструментов. Он также используется для крепежных винтов, зубчатых колес и корпусов электроинструментов.

6. Полистирол

Полистирол (ПС), также известный под торговыми названиями Styron и Vampstyr, производится в различных формах, подходящих для различных применений. Он используется для изготовления таких предметов, как одноразовые столовые приборы, футляры для компакт-дисков и DVD-дисков и корпуса детекторов дыма. Пенополистирол (EPS), также известный под торговой маркой Styropor, используется для изоляции и упаковочных материалов, а экструдированный пенополистирол (XPS), также называемый под торговой маркой Styrofoam, используется для архитектурных моделей и чашек для питья. В других местах сополимеры полистирола используются для изготовления игрушек и корпусов продуктов.

7. Акрилонитрил-бутадиен-стирол

АБС, также известный под торговыми названиями Cycolac и Ensidur, представляет собой легкий полимер , который демонстрирует высокую ударопрочность и механическую прочность по сравнению с большинством термопластов и широко используется в повседневных потребительских товарах, таких как игрушки и телефоны. .

.

8. Поликарбонат

Поликарбонат (ПК) также известен под торговыми названиями, включая arcoPlus, Lexan, Makroclear и Makrolon. Легко поддающийся формованию и термоформованию, он используется в различных областях медицины, строительства, электроники, автомобилестроения и аэрокосмической промышленности, включая защитные очки, пуленепробиваемое стекло, компакт-диски и DVD-диски, линзы для автомобильных фар и защитные каски.

9. Поли(метилметакрилат)

Поли(метилметакрилат) (ПММА) или акрил также известен под торговыми названиями акрилит, альтуглас, люцит, ороглас, плексиглас и оргстекло. Он широко используется в качестве заменителя стекла в аквариумах, окнах самолетов, козырьках мотоциклетных шлемов и линзах наружных автомобильных фонарей. Акрил также используется для вывесок, глазных линз и костного цемента для медицинских целей, а также в красках, где частицы ПММА взвешены в воде.

10. Полиоксиметилен

Демонстрируя высокую жесткость, хорошую стабильность размеров и низкое трение, полиоксиметилен (ПОМ), также известный как ацеталь, полиацеталь и полиформальдегид, используется для деталей, требующих высокой точности, таких как подшипники, детали клапанов, шестерни и электрические компоненты, а также также известен под торговыми названиями Celcon, Delrin, Duracon, Hostaform, Kepital и Ramtal.

11. Поли(молочная кислота)

Полученный из возобновляемых ресурсов, таких как жом сахарной свеклы, кукурузный крахмал, чипсы, корни сахарного тростника и тапиоки, поли(молочная кислота) (PLA) представляет собой компостируемый термопластик. Он используется в посуде, пищевой упаковке и аддитивном производстве (3D-печать). Торговые названия включают Bio-Flex, Fozeas и Ingeo.

12. Поли(фениленоксид)

Поли(фениленоксид) обладает рядом привлекательных свойств, включая высокую ударную вязкость, тепловую деформацию и химическую устойчивость к минеральным и органическим кислотам. Он также обладает низким водопоглощением, но могут быть трудны в использовании из-за высокой температуры обработки. Коммерческие смолы, такие как Noryl, смешивают PPO с ударопрочным полистиролом (HIPS), чтобы снизить температуру обработки, облегчая переработку. Области применения включают электрические компоненты и детали стиральных машин.

13. Политетрафторэтилен

Политетрафторэтилен (ПТФЭ) принадлежит к классу термопластов, известных как фторполимеры, и также известен под торговыми названиями Teflon, Dyneon, Fluon и Hostaflon. У него один из самых низких коэффициентов трения среди всех известных твердых материалов, и он хорошо известен тем, что используется для посуды с антипригарным покрытием. Он также используется в качестве смазки для уменьшения фрикционного износа между скользящими деталями, такими как шестерни, подшипники и втулки. Поскольку он химически инертен, его также используют для изготовления труб и контейнеров, контактирующих с реактивными химическими веществами.

У него один из самых низких коэффициентов трения среди всех известных твердых материалов, и он хорошо известен тем, что используется для посуды с антипригарным покрытием. Он также используется в качестве смазки для уменьшения фрикционного износа между скользящими деталями, такими как шестерни, подшипники и втулки. Поскольку он химически инертен, его также используют для изготовления труб и контейнеров, контактирующих с реактивными химическими веществами.

14. Поли(винилиденфторид)

Поли(винилиденфторид) (ПВДФ) является еще одним членом семейства фторполимеров. Он также известен под торговыми названиями Kynar, Hylar и Solef и известен своей химической инертностью и стойкостью, используется для инженерных листов и труб, а также для изготовления порошков и покрытий. ПВДФ также широко используется в химической промышленности для трубопроводов для транспортировки агрессивных химикатов и жидкостей высокой чистоты.

15. Полиэфиркетон

Полиэфирэфиркетон (PEEK) представляет собой термопласт с высокими эксплуатационными характеристиками, используемый для ряда технических применений, включая подшипники, насосы, клапаны и медицинские имплантаты, благодаря его хорошей стойкости к истиранию и низкой воспламеняемости, а также низкому уровню выбросов дым или ядовитые газы. Торговые названия включают Victrex и Vestakeep.

Торговые названия включают Victrex и Vestakeep.

16. Поли(фениленсульфид)

Поли(фениленсульфид) (PPS) обеспечивает превосходную химическую стойкость, электрические свойства, огнестойкость и прозрачность для микроволнового излучения, а также низкий коэффициент трения. Эти свойства означают, что при литье под давлением или компрессионном формовании при температурах, достаточно высоких для образования поперечных связей, PPS также можно использовать для изготовления посуды, подшипников и компонентов насосов, подходящих для агрессивных сред. Торговые названия включают Торелина и Райтон.

17. Полиэфиримид

Полиэфиримид (ПЭИ) с высокой температурой тепловой деформации, модулем и прочностью на растяжение используется в высокопроизводительных электронных и электрических деталях, в том числе для автомобильной промышленности, а также в потребительских товарах, таких как микроволновая посуда. Торговые названия включают Ultem.

18. Полиэфирсульфон

Полиэфирсульфон (PESU, PES) обладает высокой гидролитической, окислительной и термической стабильностью, а также хорошей стойкостью к щелочам, растворам солей, кислотам из водных минералов, маслам и жирам. Область применения включает медицинские компоненты, газоразделительные мембраны и контейнеры для пищевых продуктов из морозильной камеры в микроволновую печь. Торговые названия включают Ultrason и Veradel.

Область применения включает медицинские компоненты, газоразделительные мембраны и контейнеры для пищевых продуктов из морозильной камеры в микроволновую печь. Торговые названия включают Ultrason и Veradel.

19. Полибензимидазол

Полибензимидазол (ПБИ), также известный под торговыми названиями, включая Целазол и Дуратрон, имеет очень высокую температуру плавления по сравнению с другими термопластами и демонстрирует превосходную химическую и термическую стабильность. Превосходная стабильность, удержание, жесткость и ударная вязкость PBI при высоких температурах позволили использовать его для изготовления пожарной одежды, скафандров для астронавтов, защитных перчаток, одежды для сварщиков, стеновых тканей для самолетов и мембран топливных элементов.

Можно ли перерабатывать термопласты?

Термопласты легко перерабатываются, поскольку полимерная цепь не разрушается при нагревании. Поскольку химические связи внутри цепи остаются неповрежденными, а более слабые связи между полимерными цепями разрушаются, термопласты можно многократно расплавлять и использовать повторно.

Безопасны ли термопласты?

Большинство типов термопластов безопасно использовать по назначению. Тем не менее, были высказаны опасения по поводу ПВХ из-за мономера винилхлорида (ВХМ), который используется в производстве. Однако современные методы производства означают, что выделение VCM очень мало, а остаточный VCM, остающийся в полимере, настолько мал, что его невозможно обнаружить.

Термопласты биоразлагаемы?

Большинство термопластов не являются биоразлагаемыми. Однако некоторые термопласты, такие как поли(молочная кислота) (PLA), поли(виниловый спирт) (PVAL, PVOH) и полигидроксиалканоаты (PHA).

Являются ли термопласты хрупкими?

Ниже температуры стеклования (Tg) термопласты становятся хрупкими и деформируются за счет упругой деформации. Однако при температуре выше их Tg термопласты пластичны и деформируются в основном за счет пластической деформации. Короче говоря, термопласты превращаются из хрупких в пластичные по мере того, как они нагреваются через свою Tg.

Можно ли переформовать термопласт?

Термопласты можно повторно формовать путем нагревания и последующего преобразования в новые формы.

Может ли термопласт плавиться?

Полукристаллические термопласты плавятся при определенной температуре, когда их кристаллические области переходят в случайное расположение. Эта температура плавления различна для разных термопластов. Аморфные термопласты не имеют упорядоченной структуры и поэтому не плавятся; они имеют температуру стеклования, ниже которой материал становится хрупким, а при повышении температуры материал размягчается и становится более эластичным.

Можно ли красить термопластик?

Термопласты можно окрашивать для придания различной поверхности. Однако вам нужно будет использовать правильный тип краски, чтобы она не вступала в реакцию с каким-либо полимерным покрытием и не вызывала обесцвечивания и снижения атмосферостойкости. Краски на акриловой основе, в том числе аэрозольные краски, являются хорошим вариантом для окрашивания термопластов.

Можно ли сваривать термопласты?

Термопласты можно сваривать различными способами. Подробнее о сварке термопластов можно узнать здесь.

Термопласты — это полимеры, которые перед обработкой можно размягчить путем нагревания, а затем оставить охлаждаться и затвердевать. После охлаждения их химические свойства не изменяются, а это означает, что их можно переплавлять и использовать повторно несколько раз.

Существует множество типов термопластов, каждый из которых имеет свои особенности применения и свойства, включая антипригарность, прочность, гибкость и т. д.

Термопласты синтезируются из ряда различных материалов, включая возобновляемые и биоразлагаемые ресурсы, такие как сахарная свекла, и используются в таких отраслях, как строительство, аэрокосмическая, автомобильная, электронная, железнодорожная, нефтегазовая и энергетическая, а также для огромный ассортимент товаров бытового и потребительского назначения.

TWI

TWI предоставляет нашим промышленным членам поддержку в использовании широкого спектра материалов, включая термопласты. Наш опыт включает тестирование различных пластиков и композитов, а также выбор материалов и методы соединения полимерных материалов, используемых в различных областях.

Наш опыт включает тестирование различных пластиков и композитов, а также выбор материалов и методы соединения полимерных материалов, используемых в различных областях.

TWI является организацией, основанной на промышленном членстве. Эксперты TWI могут предоставить вашей компании расширение ваших собственных ресурсов. Наши специалисты стремятся помочь промышленности повысить безопасность, качество, эффективность и прибыльность во всех аспектах технологии соединения материалов. Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Свяжитесь с нами сегодня, чтобы узнать больше:

Термопласты в сравнении с термореактивными | Ресурсы

При проектировании детали важно понимать критические различия между сопоставимыми материалами. Например, ошибочное использование термопласта вместо термореактивного для создания продукта, предназначенного для выдерживания высоких температур, может привести к катастрофическим результатам.

Термины «термопласт» и «термореактивный материал» появляются во многих одних и тех же разговорах о производстве пластиковых деталей, но они не являются взаимозаменяемыми. В этой статье рассматриваются основные различия между термопластами и реактопластами, а также основные преимущества и наилучшие области применения каждого материала.

Термопласты: что нужно знать

Механические/химические свойства

Термопласт — это любой пластиковый материал с низкой температурой плавления, который становится расплавленным при нагревании, твердым при охлаждении и может быть переплавлен или отформован после охлаждения. Процесс отверждения полностью обратим, и это не повлияет на физическую целостность материала.

Термопласты обычно хранятся в виде гранул, чтобы облегчить плавление в процессе литья под давлением. Общие примеры термопластов включают акрил, полиэстер, нейлон и ПВХ.

- Нейлон: Нейлон обеспечивает уникальное сочетание прочности и износостойкости, что делает это семейство материалов подходящим для целого ряда применений.

- TPE и TPU: Когда конструкторы и инженеры хотят, чтобы деталь обладала определенными свойствами, такими как амортизация или высокая ударная вязкость, они часто обращаются к полимерам, изготовленным из термопластичных эластомеров.

- ULTEM (PEI): ULTEM® — одна из немногих смол, одобренных для использования в аэрокосмической отрасли. Это также один из самых универсальных пластиков на рынке.

Преимущества термопластов

Термопласты прочны, устойчивы к усадке и относительно просты в использовании. Присущая им гибкость делает их отличным выбором для производителей, которым требуются амортизирующие изделия, устойчивые к износу и сохраняющие свою форму.

Термопласты, как правило, более рентабельны, чем термореактивные, потому что их легче обрабатывать. Это связано с тем, что термопласты производятся в больших объемах и не требуют последующей обработки. Кроме того, термопластичные формы могут быть изготовлены из доступных материалов, таких как алюминий или стекловолокно. Поскольку термопласты хорошо совместимы с процессами литья под давлением, они идеально подходят для изготовления повторяемых деталей в больших объемах.

Поскольку термопласты хорошо совместимы с процессами литья под давлением, они идеально подходят для изготовления повторяемых деталей в больших объемах.

Кроме того, термопласты являются одними из самых экологически чистых пластиков на рынке, поскольку по своей конструкции они легко перерабатываются. В качестве дополнительного преимущества производство с использованием термопластов производит меньше токсичных паров, чем работа с реактопластами.

Общие области применения термопластов

Производители часто используют термопласты для прототипирования, потому что, если конечный продукт не соответствует определенным стандартам, они могут легко расплавить деталь и начать все сначала, не производя большого количества отходов.

Термопласты можно использовать не только для прототипирования деталей, но и для создания целого ряда обычных продуктов — от мешков для мусора, кухонной посуды и одежды до детских игрушек и механических деталей.

Термореактивные материалы: что вам нужно знать

Механические/химические свойства

В отличие от термопласта, термореактивный материал представляет собой любой пластиковый материал, который затвердевает после отверждения под действием тепла и не может быть изменен после процесса отверждения. Во время отверждения валентные связи в полимере сшиваются вместе, образуя трехмерные химические связи, которые невозможно разорвать даже при сильном нагреве.

Во время отверждения валентные связи в полимере сшиваются вместе, образуя трехмерные химические связи, которые невозможно разорвать даже при сильном нагреве.

Реактопласты обычно хранятся в жидком виде в больших емкостях. Общие примеры термореактивных материалов включают эпоксидную смолу, силикон и полиуретан.

- Эпоксидная смола (EPX 82): Добавочный материал, разработанный компанией Carbon для процесса DLS. Этот материал идеально подходит для автомобильного, промышленного и потребительского применения.

- Силикон (SIL 30): SIL 30 — это добавочный материал, разработанный компанией Carbon® для цифрового синтеза света (DLS). Этот силиконовый уретан, также известный как SIL 30, предлагает уникальное сочетание биосовместимости

- RPU 70: Известный своей ударной вязкостью, прочностью и способностью противостоять нагреву, RPU может использоваться во многих отраслях, включая потребительские товары, автомобилестроение и промышленность.

Преимущества реактопластов

Реактопласты предлагают широкий спектр преимуществ; в целом они прочные, стабильные и химически стойкие. Они не деформируются, не портятся и не ломаются при экстремальных температурах.

Благодаря своей прочности и долговечности термореактивные материалы часто используются для усиления структурных свойств другого материала. Среди самых ударопрочных материалов на рынке они часто используются для герметизации продуктов, чтобы защитить их от деформации.

Общие области применения термореактивных материалов

В то время как термопласты предлагают более широкий спектр приложений с высокой и низкой функциональностью, термореактивные материалы могут использоваться для создания высокоэффективных продуктов в самых разных отраслях промышленности.

Термореактивные материалы идеально подходят для изготовления всего, что регулярно контактирует с экстремальными температурами, например, кухонной техники и деталей электроники.

Начните строить вместе с нами

Важнейшее различие между термопластами и реактопластами сводится к тому, как они реагируют на тепло. Термопласты можно формовать и переформовывать в присутствии тепла без потери структурной целостности, в то время как термореактивные материалы можно формовать только один раз. Из этих двух термопластов лучше подходят для универсальных продуктов, которые должны быть прочными и гибкими, в то время как термореактивные материалы позволяют создавать более качественные продукты. Опытный партнер-производитель поможет вам решить, какой материал лучше всего соответствует вашим потребностям.

Когда вы сотрудничаете с Fast Radius, вы сотрудничаете со специальной командой инженеров и производственных экспертов, которые помогут вам вывести ваш проект на новый уровень. Мы согласуем ваше видение с оптимальными материалами, производственными процессами и услугами постпроизводства, чтобы гарантировать, что вы получите продукт непревзойденного качества.

Внимание! Влажный вследствие хранения термопластичный материал приводит к вспениванию расплава

Внимание! Влажный вследствие хранения термопластичный материал приводит к вспениванию расплава Нежелательно производство работ при температуре воздуха больше +35С во избежание почернения термопласта до сформирования вследствие наезда колес автотранспорта

Нежелательно производство работ при температуре воздуха больше +35С во избежание почернения термопласта до сформирования вследствие наезда колес автотранспорта