ABS-пластик или PLA: в чем разница

- Главная

- Блог

- ABS-пластик или PLA: в чем разница

- Категория: Блог компании konekt.pro — интересные статьи из мира пластика

ABS – это термопластичный сополимер акрилонитрилбутадиенстирол. Изготавливается из продуктов нефтепереработки. Звенья полистирола придают ударопрочность, акрилонитрил и бутадиен – эластичность. Полимер широко применяется в производстве товаров народного потребления, деталей машин, механизмов, строительно-отделочных материалов. Обладает диэлектрическими свойствами.

PLA – полилактид ПЛА, биополимер молочной кислоты, способный к быстрому разложению в агрессивных условиях. Пластмасса термопластичная, биосовместимая. Сырьем для производства полилактида является соя, кукуруза, сахарный тростник. По прочности и жесткости полимер уступает ABS-пластику. Главное отличие: он более экологичный. Применяется для изготовления одноразовой посуды, упаковки.

Пластмасса термопластичная, биосовместимая. Сырьем для производства полилактида является соя, кукуруза, сахарный тростник. По прочности и жесткости полимер уступает ABS-пластику. Главное отличие: он более экологичный. Применяется для изготовления одноразовой посуды, упаковки.

Технические характеристики

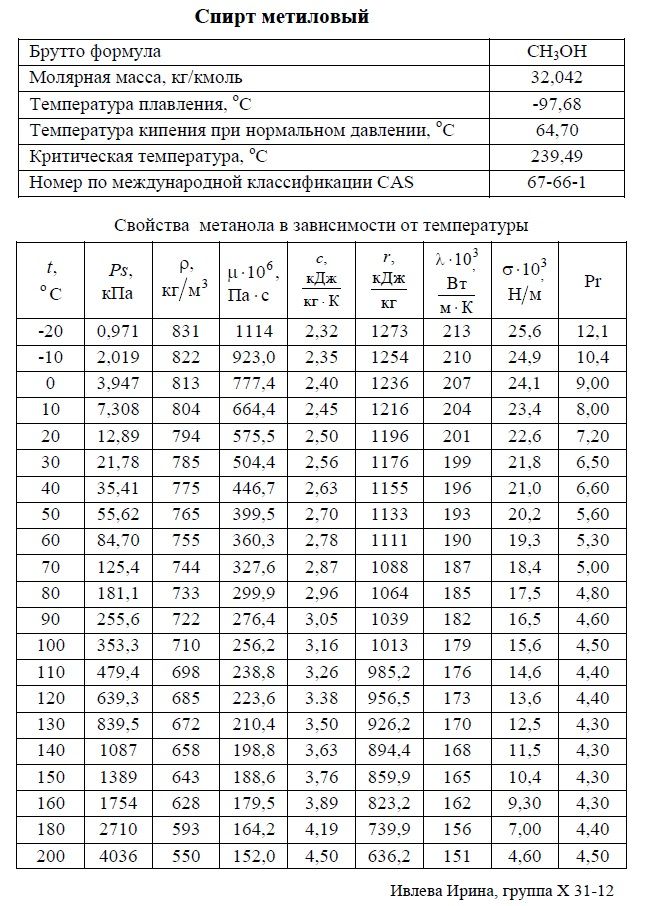

Основные параметры материалов представлены в таблице:

| Показатель | ABS | PLA |

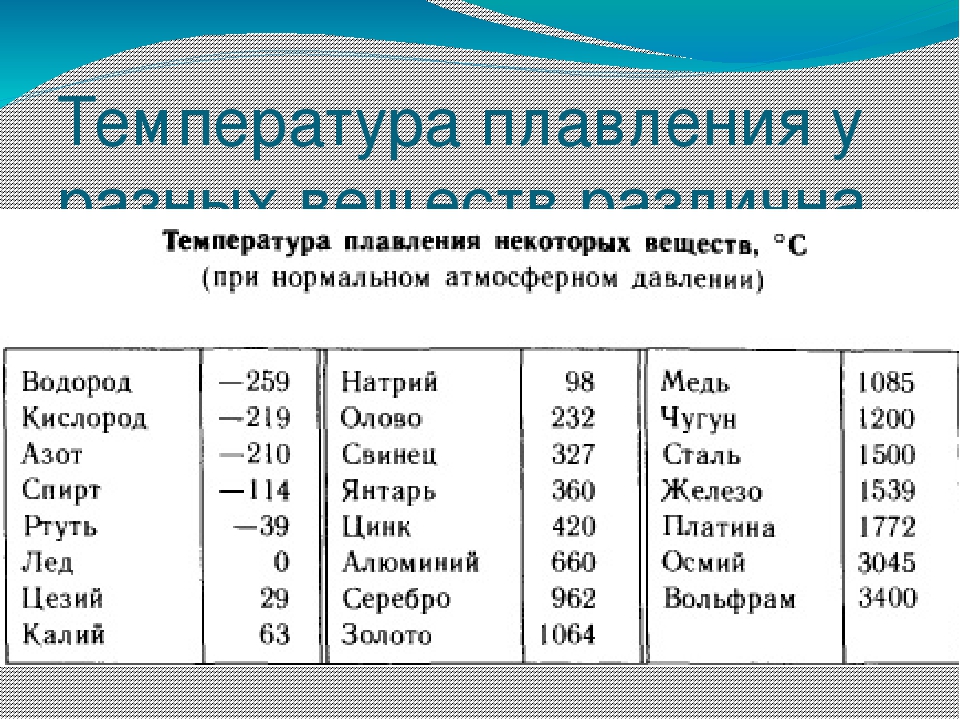

| Температура плавления , ˚С | 210-240 | 160-190 |

Температура стеклования, ˚С | 60-65 | 110-125 |

| Температура застывания, ˚С | 70-80 | 110-125 |

| Показатель текучести расплава, см3/10 мин | 9,7 | 10,3 |

| Запах | Характерный «пластиковый», во время работы с прутками требуется проветривать помещение | Слабо выраженный, сладковатый |

| Твердость и прочность | Жесткий, устойчивый к ударам, сгибанию по большому радиусу, хорошо склеивается | Жесткий, но хрупкий, ломается при сгибании, стабильный при склеивании |

| Физико-химические свойства | Непрозрачный, окрашивается пигментами, нетоксичный, маслостойкий, кислотостойкий, теплостойкий, устойчивый к воздействию моющих средств и щелочей, ударопрочный. | Нетоксичный, экологически чистый, производится из возобновляемого сырья, обладает низким коэффициентом трения. |

| Внешний вид | Гладкая глянцевая поверхность | Множество разновидностей, в том числе светящаяся, полупрозрачная поверхность |

| Переработка | Вторичная переработка | Биоразложение |

АБС – более тугоплавкий, прочный и жесткий пластик, но у него меньшие показатели текучести. Для перевода пластмассы в вязкотекучее состояние требуется дополнительный нагрев. Полилактид плавится быстрее, но отличается хрупкостью и неустойчивостью при высоких температурах.

Можно сделать вывод, что изделия из АБС тверже, прочнее и надежнее, чем из ПЛА. Ударопрочный пластик также можно шлифовать, окрашивать, обрабатывать ацетоном для получения гладкой поверхности, что невозможно сделать с биополимером.

Поведение при 3D-печатиДля АБС характерна высокая температура плавления, поэтому при контакте с рабочей поверхностью полимер быстро сворачивается. Требуется нагревать столик выше стандартных +70 ˚С. Температурный диапазон пластмассы – от 105 до 230 ˚С. В этом интервале материал при контакте с поверхностью стола остается способным к упругим деформациям. При более низкой температуре полимерная масса кристаллизуется, а затем отслаивается.

Требуется нагревать столик выше стандартных +70 ˚С. Температурный диапазон пластмассы – от 105 до 230 ˚С. В этом интервале материал при контакте с поверхностью стола остается способным к упругим деформациям. При более низкой температуре полимерная масса кристаллизуется, а затем отслаивается.

Полилактид сворачивается меньше. Дополнительно подогревать столик не требуется. Регулируя температуру печати, можно менять вязкость и текучесть материала. При активном охлаждении расплавленных прутков удается получать заостренные углы, тонкие детали. Высокая текучесть также снижает риск расслоения изделия.

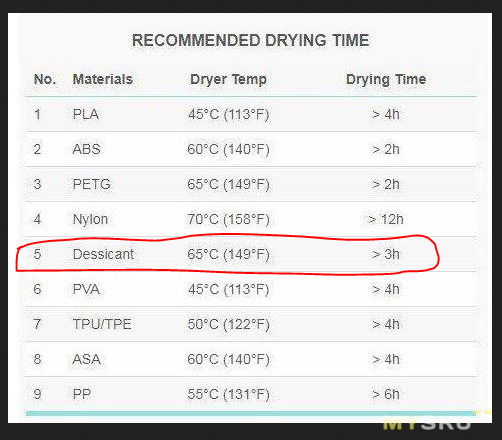

Особенности храненияОба полимера гигроскопичные. Они впитывают влагу из окружающего воздуха, что негативно влияет на качество готовых изделий. Например, при нагревании АБС в присутствии воды образуются брызги и пузыри, забивается сопло принтера. В случае с PLA влага может обесцветить материал, снизить его прочность.

Оба пластика рекомендуется хранить в герметичных контейнерах без доступа воздуха. Перед началом работы материалы просушивают в духовке или с помощью фена.

Перед началом работы материалы просушивают в духовке или с помощью фена.

спортивный инвентарь;Из ABS-пластика изготавливают:

- конструкторы, игрушки;

- чемоданы, ящики, контейнеры;

- детали машин и механизмов;

- электротехническую продукцию;

- корпуса различных устройств и приборов;

- сантехнические товары;

- канцелярские принадлежности;

- детали медицинского и промышленного оборудования.

Из ПЛА изготавливают:

- биоразлагаемую упаковку;

- медицинские штифты, нити;

- одноразовые стаканчики и тарелки;

- предметы личной гигиены;

- подшипники для ряда устройств;

- детские товары.

Изделия из ПЛА по внешнему виду похожи на стеклянные. Полилактид не выдерживает контакта с горячим кофе или чаем, но он удобный для применения в художественных целях. В вязкотекучем состоянии полимер позволяет печатать тонкие детали с острыми и точными углами. В время нагревания ПЛА отсутствует запах, что важно для многих процессов.

В время нагревания ПЛА отсутствует запах, что важно для многих процессов.

УдаропрочныйABS-пластик используют для изготовления износостойких деталей, устойчивых к внешним воздействиям. Это менее прихотливый и более доступный материал.

АБС в основном применяют в промышленном производстве, ПЛА – для трехмерной печати.

Что лучше: АБС или ПЛА? Нельзя однозначно ответить на этот вопрос. Оба полимера имеют свои преимущества и недостатки. Выбор зависит от целей использования. Чтобы узнать больше о пластмассах и купить прутки АБС или ПЛА по выгодной цене, позвоните в компанию «ПолиИмпекс» в Санкт-Петербурге. Мы поможем выбрать материал, который подходит вашему проекту.

Логин

Пароль

Запомнить меня

Забыли пароль?

Зарегистрироваться

192241, Санкт-Петербург,

Южное шоссе, д. 37, к. 2 лит А

+7 (812) 648-22-61

Температура плавления пластика на 3D-принтере и тонкости её выбора

Содержание

- Виды пластиков и их температуры плавления

- PLA

- ABS

- PETG

- HIPS

- SBS

- Nylon

- TPU

- PVA

- PEEK

- Композитные пластики

- Настройка температуры на принтере

- Правильная установка термопары в хотенде

- Настройка прошивки

- Настройка PID

- Температура размягчения и постобработка

- Универсальная таблица

- Виды пластиков и их температуры плавления

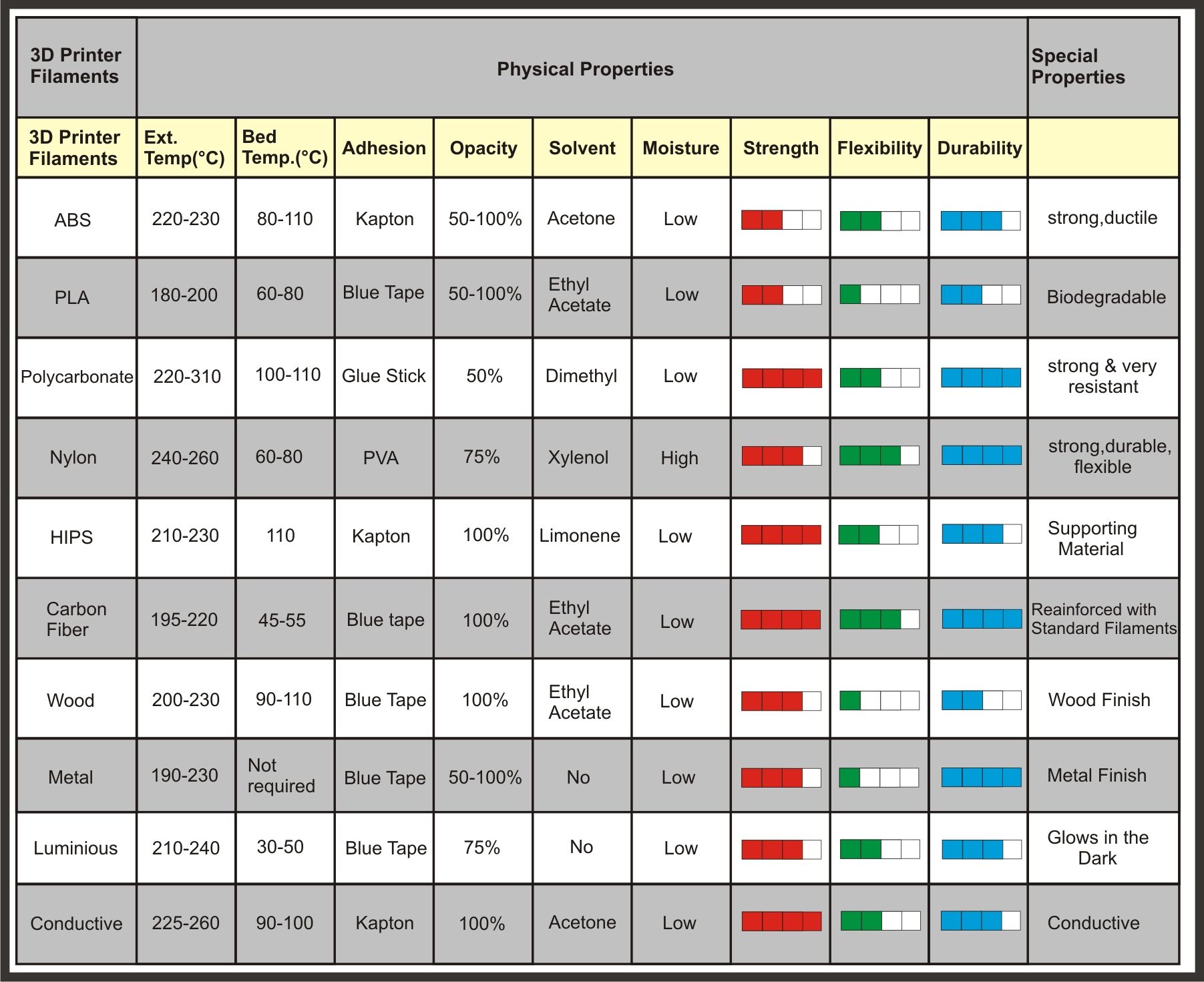

В мире 3D-печати существует множество различных пластиков, обладающих различными характеристиками, в том числе и разными температурными режимами. Очень важно выбрать правильную температуру при печати, так как изменение даже на 1 градус может полностью изменить качество модели: её внешний вид и прочность.

Очень важно выбрать правильную температуру при печати, так как изменение даже на 1 градус может полностью изменить качество модели: её внешний вид и прочность.

Виды пластиков и их температуры плавления

Самым важным является выбор температуры сопла, ведь от нее зависит как именно пластик будет выдавливаться и прилипать к предыдущим слоям.

Слишком высокая приведет к нарушению геометрии модели, появлению полостей или даже к поломке принтера. На модели это также отразится: пластик не будет успевать застыть в том месте, куда его выдавил принтер, и немного сдвигаться. Также, при слабом охлаждении горла, в нем будут возникать пробки, полностью останавливающие печать.

А при слишком низкой температуре пластик может выдавливаться в недостаточном объеме, тем самым ухудшая прочность и внешний вид модели. Если пластик будет слишком твердым, то принтер не сможет продавить необходимый объём.

Температура стола важна для прилипания (адгезии) первого слоя. Редко встречающиеся в бюджетных принтерах, но все же достаточно известная технология термокамеры позволяет предотвратить появление трещин, если усадка пластика (т.е. уменьшение объема при падении температуры) слишком высока. Далее мы рассмотрим самые популярные пластики, их температуры печати и особенности.

Редко встречающиеся в бюджетных принтерах, но все же достаточно известная технология термокамеры позволяет предотвратить появление трещин, если усадка пластика (т.е. уменьшение объема при падении температуры) слишком высока. Далее мы рассмотрим самые популярные пластики, их температуры печати и особенности.

PLA

Настройки температур:

-

Температура сопла: 190-210°C

-

Температура стола: 60-70°C

-

Скорость вентилятора: 100%

Температура печати PLA пластиком является одной из самых низких среди всего разнообразия материалов, но стоит обратить внимание на скорость вентилятора обдува модели, так как этот пластик остается гибким в большом диапазоне температур. При недостаточном обдуве могут загибаться края и углы модели. Чтобы модель лучше прилипала к столу необходимо выставить температуру сопла около 210°C, а температуру стола примерно 70°C. На втором и последующих слоях температуру лучше уменьшить, чтобы предотвратить вышеуказанные проблемы с загибанием краев.

При недостаточном обдуве могут загибаться края и углы модели. Чтобы модель лучше прилипала к столу необходимо выставить температуру сопла около 210°C, а температуру стола примерно 70°C. На втором и последующих слоях температуру лучше уменьшить, чтобы предотвратить вышеуказанные проблемы с загибанием краев.

ABS

Несмотря на сложности при 3D-печати этим пластиком, он является вторым по популярности, так как сочетает дешевизну и универсальность. Намного гибче, чем PLA пластик, что позволяет печатать пружины и гнущиеся детали. Из-за меньшей прочности его легче обрабатывать механическим образом: надфилями и наждачной бумагой. Но из-за выделения токсинов при нагреве этот пластик лучше не использовать при печати посуды или кухонных приспособлений.

Настройки температур:

-

Температура сопла: 230-250°C

-

Температура стола: 90-100°C

-

Скорость вентилятора: 50-75%

ABS пластик имеет большую усадку, поэтому скорость вентилятора лучше не увеличивать выше 40-60%, но если есть маленькие детали или печать мостов, то скорость можно увеличить до 75-80%. При слишком быстром остывании деталь может потрескаться прямо во время печати.

При слишком быстром остывании деталь может потрескаться прямо во время печати.

Прочность данного пластика сильно зависит от температуры, поэтому если точность не столь важна, то температуру лучше увеличить вплоть до 250°C. Если печатать с самой низкой температурой, то прочность детали может уменьшиться в 2 раза, относительной той же модели, напечатанной при максимально допустимой температуре.

Будьте осторожны: при печати ABS пластиком в закрытом помещении у вас может возникнуть головокружение или головная боль! Печать на 3D-принтере необходимо проводить в хорошо проветриваемых помещениях, закрывая 3D-принтер от прямого сквозняка, чтобы испарения из пластика не вредили вам.

PETG

Данный пластик имеет большую химическую стойкость, поэтому его используют при изготовлении посуды. При этом он объединяет прочность PLA пластика и гибкость ABS. Но необходима долгая настройка правильных температур именно для вашего принтера, чтобы убрать все дефекты печати.

Настройки температур:

-

Температура сопла: 230-260°C

-

Температура стола: 60-90°C

-

Скорость вентилятора: 25-50%

Часто встречается проблема с “волосками” в некоторых частях модели. В таких случаях можно увеличить расстояние ретракта. Изменение температуры почти никак не изменит ситуацию. Из-за малой адгезии пластика к самому себе, скорость вентилятора не следует настраивать выше 50%, иначе модель будет легко разламываться между слоями.

HIPS

Этот пластик используется в качестве материала поддержек при печати на принтерах с несколькими экструдерами. Обычно основным пластиком выступает ABS или PLA, так как они нейтральны к D-лимонену, а HIPS в нём полностью растворяется. Это позволяет получить почти идеальное качество нависающих элементов.

Настройки температур:

-

Температура сопла: 230-240°C

-

Температура стола: 90-100°C

-

Скорость вентилятора: 0%

Так как прочность и твёрдость данного пластика крайне мала (иногда его можно продавить ногтем), его не следует использовать как основной материал модели. Обдув не нужен, так как даже при использовании HIPS для всей модели, он успевает затвердеть за время печати слоя.

Обдув не нужен, так как даже при использовании HIPS для всей модели, он успевает затвердеть за время печати слоя.

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Esun |

SBS

Основным свойством данного пластика является прозрачность и гибкость. Это позволяет делать сгибающиеся детали: петли, крепления, зажимы. При обработке модели сольвентом модель становится почти полностью прозрачной как на фото ниже. Но необходимо соблюдать два простых правила: тонкие стенки и полное заполнение пространства между ними.

Настройки температур:

-

Температура сопла: 220-230°C

-

Температура стола: 60-80°C

-

Скорость вентилятора: 50-100%

Совет: Если необходимо распечатать герметичную деталь, то поток следует увеличить на 1-2%. Это увеличит расхождение размеров относительно модели, но сделает модель полностью герметичной.

Nylon

Данный пластик многим знаком в повседневной жизни благодаря одежде из нейлона. Используется в изготовлении шестерней и других подвижных элементов из-за своей гибкости, прочности и малого коэффициента трения.

Настройки температур:

-

Температура сопла: 240-260°C

-

Температура стола: 70-90°C

-

Скорость вентилятора: 0-25%

Пластик требует долгого выбора правильных температур, так как имеет множество проблем: плохая спекаемость между слоями, низкая адгезия, гигроскопичность (способность впитывать влагу из воздуха). Последняя характеристика крайне важна, так как она кардинально меняет поведение пластика. Из-за наличия частичек воды в пластике, модель становится очень хрупкой, а поверхность шероховатой, например, как на фото ниже.

Последняя характеристика крайне важна, так как она кардинально меняет поведение пластика. Из-за наличия частичек воды в пластике, модель становится очень хрупкой, а поверхность шероховатой, например, как на фото ниже.

Поэтому крайне важно хранить пластик в сухости. А если неизвестно, набрал ли пластик влагу, то лучше его просушить с помощью специальных устройств или в духовке при температуре 60-70°C на протяжении 2-5 часов.

TPU

Некоторые называют данный пластик “резиновым”. И это название ему подходит, ведь это самый пластичный материал для 3D-печати, способный растягиваться вплоть до 4 раз, относительно своего начального размера. При этом со временем он возвращает свою исходную форму.

Настройки температур:

-

Температура сопла: 210-240°C

-

Температура стола: 50-70°C

-

Скорость вентилятора: 50-100%

Из-за его гибкости могут возникнуть проблемы при печати, а именно зажевывание пластика в механизме подачи. Печатать этим пластиком рекомендуется только в директ экструдерах при маленьких скоростях, не превышающих 40 мм/с. Можно попробовать печатать им в боуденах, но тогда скорость должна быть не более 20-30 мм/с, так как иначе филамент будет сворачиваться в трубке и печать прекратиться.

Печатать этим пластиком рекомендуется только в директ экструдерах при маленьких скоростях, не превышающих 40 мм/с. Можно попробовать печатать им в боуденах, но тогда скорость должна быть не более 20-30 мм/с, так как иначе филамент будет сворачиваться в трубке и печать прекратиться.

Причиной данной неполадки служит зазор между отверстием, где филамент выходит из экструдера, и шестерней подачи. Решить данную проблему помогут специальные проставки, уменьшающие этот зазор.

PVA

Водорастворимый пластик, использующийся для печати поддержек. Обладает малой прочностью, из-за чего использование в качестве основного материала детали невозможно. В отличии от HIPS, обладающим схожими свойствами и применением, PVA намного легче удалять с детали, так как даже при нагреве и растворении в воде он остается абсолютно безвредным.

Настройки температур:

-

Температура сопла: 220-230°C

-

Температура стола: 65-75°C

-

Скорость вентилятора: 0-50%

Так как данный пластик необходим только для создания поддержек, то обдув лучше не использовать. Если же необходима качественная деталь, полностью состоящая из PVA пластика (например, растворимая пробка или крепление), то скорость обдува должна быть ниже 50%, так как адгезия слоев у данного пластика крайне мала. Повысить прочность модели из PVA пластика можно с помощью воды: необходимо аккуратно смочить деталь, подождать 5-7 минут и высушить поверхность. Таким образом внешние стенки детали намного сильнее “прилипнут” друг-другу, тем самым повышая общую прочность детали.

Если же необходима качественная деталь, полностью состоящая из PVA пластика (например, растворимая пробка или крепление), то скорость обдува должна быть ниже 50%, так как адгезия слоев у данного пластика крайне мала. Повысить прочность модели из PVA пластика можно с помощью воды: необходимо аккуратно смочить деталь, подождать 5-7 минут и высушить поверхность. Таким образом внешние стенки детали намного сильнее “прилипнут” друг-другу, тем самым повышая общую прочность детали.

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Bestfilament |

PC

Расшифровывается данное название как поликарбонат. Имеет большую прочность, но обладает относительно малой гибкостью, меньшей, чем у PLA. Также при загорании он стремится к самозатуханию, что повышает пожаробезопасность.

Имеет большую прочность, но обладает относительно малой гибкостью, меньшей, чем у PLA. Также при загорании он стремится к самозатуханию, что повышает пожаробезопасность.

Настройки температур:

-

Температура сопла: 290-310°C

-

Температура стола: 90-120°C

-

Скорость вентилятора: 0-25%

Так же как PETG, данный пластик очень гигроскопичен, поэтому требует хранение в сухом пространстве, а лучше в пакете с силикагелем. Из-за необходимости поддержания высоких температур и особенностей хранения, поликарбонат мало распространен в 3D-печати.

PEEK

Данный пластик является сложным для 3D-печати, но при этом обладает выдающимися механическими характеристиками. Поэтому из него изготавливают детали, рассчитанные на работу с большой нагрузкой и трением. Также он нейтрален к различным химикатам.

Настройки температур:

-

Температура сопла: 350-410°C

-

Температура стола: 120-150°C

-

Скорость вентилятора: 0-25%

Для печати PEEK необходимо иметь профессиональные 3D-принтеры. Если использовать 3D-принтер, предназначенный для домашнего использования, то есть вероятность сжечь экструдер и нагревательный элемент в нём. Также необходима нагреваемая термокамера.

Композитные пластики

В данную категорию можно отнести филаменты, содержащие частички какого-либо материала. Такой материал состоит из двух частей: основа (обычно PLA, ABS или иной пластик) и добавляемый компонент (древесина, металл, керамика или углеродные волокна) . Различаются данные пластики не только по виду добавляемого компонента, но и по процентному содержанию. Обычно чем выше содержание дополнительного компонента, тем сильнее свойства пластика отличаются от свойств основы.

Температура зависит от основы, из которой состоит филамент. Все необходимые параметры необходимо узнать у производителя.

Общей особенностью всех пластиков данной категории является необходимость использования сопла с большим диаметром выходного отверстия (от 0.5мм). Иначе сопло быстро забьётся добавляемым компонентом. Также крайне важен материал сопла, так как обычные латунные сопла быстро сотрутся. Обычно хватает сопел из закаленной стали.

Настройка температуры на принтере

Прежде чем приступать к печати очень важно быть уверенным, что принтер нагревает сопло до правильной температуры и делает это без скачков. Для этого нужно удостовериться в настройке прошивки принтера и правильности установки термопары.

Правильная установка термопары в хотенде

Принтер получает данные о температуре хотенда с помощью термопары, которая устанавливается в хотенд. Обычно для этого есть специальное отверстие, в него нужно как можно глубже вставить термопару. Важно закрепить провод термопары. Зачастую для этого в хотенде есть отверстие, куда вкручивается винт. Лучше всего провести два проводка по разным сторонам от центра винта. Это надежно зафиксирует термопару в хотенде. Если крепления термопары не предусмотрено, то необходимо зафиксировать провод термопары на проводе нагревательного элемента. Пример, как это сделать на фото ниже.

Важно закрепить провод термопары. Зачастую для этого в хотенде есть отверстие, куда вкручивается винт. Лучше всего провести два проводка по разным сторонам от центра винта. Это надежно зафиксирует термопару в хотенде. Если крепления термопары не предусмотрено, то необходимо зафиксировать провод термопары на проводе нагревательного элемента. Пример, как это сделать на фото ниже.

Внимание: плохо закреплённая термопара может выпасть из хотенда, тем самым создавая вероятность возникновения пожара!

Настройка прошивки

Если принтер собирается самостоятельно, то важно выбрать тип термопары в прошивке. Если вы собираетесь использовать прошивку Marlin, то необходимо зайти в файл Configuration.h, и найти строку:

#define TEMP_SENSOR_0 0

На месте последней цифры может стоять не ноль, а другая цифра. В большинстве случаев, если у вашего принтера стоит термистор в виде “капельки”, то вместо последней цифры необходимо поставить 1. В итоге у вас должна получиться строка:

В итоге у вас должна получиться строка:

#define TEMP_SENSOR_0 1

Если принтер определяет температуру неправильно, то стоит попробовать изменить последнюю цифру на иную. Список цифр и термопар, которые они обозначают, написан над этой настройкой.

Такая же настройка есть и у стола, её можно найти по строке:

#define TEMP_SENSOR_BED 0

Здесь также следует поменять 0 на 1.

Настройка PID

Под этой аббревиатурой скрывается сложное название: пропорционально-интегрально-дифференциальный регулятор. Если говорить простым языком, то это функция, позволяющая точнее держать температуру в заданных рамках. Так как принтер может только включать и выключать нагревательный элемент, то единственный способ контроля температуры это выключение нагревательного элемента при достижении необходимой температуры, и включение его, если температура упала ниже заданного значения. Но в таком случае температура будет сильно “скакать” из-за инертности нагревателя. Именно для этого и существует функция PID — компенсировать инертность нагревателя. Но для каждого принтера необходима своя настройка PID, так как инертность может сильно отличаться в зависимости от многих параметров.

Именно для этого и существует функция PID — компенсировать инертность нагревателя. Но для каждого принтера необходима своя настройка PID, так как инертность может сильно отличаться в зависимости от многих параметров.

Для настройки PID необходимо проводное подключение к принтеру. Для отправки команд лучше всего использовать Repetier-Host. Как только вы подключитесь к принтеру, на него нужно отправить команду:

M303 C3 S210

Здесь цифра, стоящая после C отвечает за количество циклов нагревания-остывания, через которые пройдёт принтер, а цифра после S отвечает за температуру, для которой настраивается PID. Несмотря на то, что настраиваться принтер будет на определенной температуре, эти настройки подойдут и для более высоких температур.

После некоторого времени принтер отправит в консоль значения трёх параметров PID: Kp, Ki и Kd. Эти параметры и отвечают за настройку PID. Чтобы ввести эти цифры в настройку принтера нужно отправить команду:

M301 P14. 82 I0.8 D68.25

82 I0.8 D68.25

Здесь после букв P, I и D идут соответствующие значения Kp, Ki, и Kd из предыдущего шага. Если ввести эту команду, то настройка PID сохранится только до выключения принтера. Можно добавить эту команду в стартовый GCODE для каждой модели, которую вы будете печатать. В некоторых принтерах можно изменить эти параметры через меню самого принтера.

Температура размягчения и постобработка

После 3D-печати можно обработать деталь с помощью воздействия высокой температуры. Это позволяет увеличить ее прочность и изменить геометрию детали. В домашних условиях для этих целей можно использовать духовку. Но следует быть осторожным: некоторые пластики при нагреве выделяют опасные вещества, поэтому лучше использовать другие методы. Например, альтернативой может послужить паровая баня, горячая вода или фен. Главным параметром такой обработки является температура. Необходимо иметь достаточно высокую температуру, чтобы материал модели начал переходить из твёрдого состояния в вяло-текучее, но не превышать некоторый порог температуры, после которого деталь может неконтролируемо изменить свою геометрию.

Список пластиков и их температур размягчения:

-

PLA ‒ 70°C

-

ABS ‒ 105°C

-

PETG ‒ 80°C

-

HIPS ‒ 85°C

-

Nylon ‒ 125°C

-

TPU ‒ 95°C

-

PC ‒ 145°C

-

PEEK ‒ 255°C

Данные относительно неточные, так как у пластиков нет определенной температуры, когда они полностью переходят в из одного состояния в другое.

Универсальная таблица

Для тех, кто часто использует различные пластики, мы подготовили таблицу, содержащую всю необходимую информацию для настройки температуры 3D-принтера “на лету”.

|

Пластик |

Температура сопла, °C |

Температура стола, °C |

Скорость обдува, % |

Особенности |

|

PLA |

190 — 210 |

60 — 70 |

100 |

Безопасность Прочность |

|

ABS |

230 — 250 |

90 — 100 |

50 — 75 |

Гибкость |

|

PETG |

230 — 260 |

60 — 90 |

25 — 50 |

Химически нейтрален Устойчивость к трению |

|

HIPS |

230 — 240 |

90 — 100 |

0 |

Растворимые поддержки |

|

SBS |

220 — 230 |

60 — 80 |

50 — 100 |

Прозрачность, большая гибкость |

|

Nylon |

240 — 260 |

70 — 90 |

0 — 25 |

Химически нейтрален Термостойкость |

|

TPU |

210 — 240 |

50 — 70 |

50 — 100 |

Огромная гибкость Морозостойкость |

|

PVA |

220 — 230 |

65 — 75 |

0 — 50 |

Водорастворимость |

|

PC |

290 — 310 |

90 — 120 |

0 — 25 |

Прочность Теплостойкость |

|

PEEK |

350 — 410 |

120 — 150 |

0 — 25 |

Прочность |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение Перейти

| Производитель | Raise3D |

Точка плавления ABS, свойства и многое другое

от Ashish Mittal

Быстрая навигация

Температура плавления АБС, свойства, применение, преимущества и недостатки 2АБС (акрилонитрил-бутадиен-стирол)

от прозрачного до непрозрачного

от 161 до 198 °C (от 323 до 390°F)

АБС-пластик имеет множество применений в автомобилестроении, электротехнике, электронике и бытовой технике:

- Автомобильная промышленность – Чехлы на руль, дверные ручки, приборные панели, ремни безопасности, накладки на стойки, компоненты приборной панели

- Электроника и электротехника – Электрические шкафы, компьютерные клавиатуры

Бытовая техника Кухонные комбайны, бритвы, панели управления бытовой техникой, тостеры, пылесосы, холодильники

Ниже перечислены некоторые из наиболее заметных преимуществ АБС:

- Отличная стойкость к разбавленным кислотам и щелочам,

- Низкая температура плавления облегчает обработку при литье под давлением и 3D-печати ,

- Биосовместимый и перерабатываемый материал,

- Высокая прочность на растяжение, отличная коррозионная стойкость и устойчивость к ударам,

- Нетоксичен и безвреден для человека

Несмотря на то, что плюсы перевешивают минусы, все же стоит на это посмотреть. Вот следующие:-

- Плохая устойчивость к атмосферным воздействиям,

- Плохая стойкость к растворителям, таким как кетоны, сложные эфиры и ароматические соединения,

- Трещины от напряжения очевидны в присутствии некоторых смазок,

- Слабое сопротивление растворителям и сопротивление усталости,

- Обычные сорта легко горят и не гаснут сами по себе.

ABS — это ударопрочный термопласт с аморфной структурой, непрозрачный по своей природе, то есть не проявляющий свойств твердых кристаллов. ABS состоит из трех мономеров: акрилонитрила, бутадиена и стирола.

ABS состоит из трех мономеров: акрилонитрила, бутадиена и стирола.

Акрилонитрил: Создан из пропилена и аммиака. Мономеру приписывают высокую термостойкость и химическую стойкость полимера.

Бутадиен: Выделяется при производстве этилена и установках парового крекинга. Мономер получает признание за прочность и ударную вязкость АБС.

Стирол: Высвобождается при модификации этилбензола. Мономер ABS отвечает за плотность и технологичность.

АБС стал основным термопластическим материалом в 1950-х годах, когда была сделана небольшая модификация путем добавления бутадиена, третьего мономера. Добавление бутадиена привело к высокой ударной вязкости и легкой технологичности.

Как изготавливается АБС?Наиболее популярными методами производства АБС являются Эмульсия и Методы непрерывной массы .

АБС-пластик естественно доступен в непрозрачном цвете слоновой кости, и вы можете охотно окрашивать его различными пигментами в зависимости от области применения.

Одним из главных недостатков материала ABS является то, что на него легко воздействуют полярные растворители; однако его плавная технологичность облегчает работу производителя; ABS легко обрабатывается на стандартном оборудовании.

Что касается процесса производства АБС, то эмульсионный метод является наиболее распространенным и в редких случаях методом непрерывной массы.

Методы обработки ABS Литье под давлениемИнтересное чтение – точка плавления ПВХ, свойства, применение, преимущества и недостатки

В литье под давлением, определить необходима ли сушка или нет, сложно. В случае использования вентилируемого цилиндра сушка становится обязательной.

В случаях, когда требуется сушка, обычно достаточно 4 часов при температуре 80°C.

Признаки влаги видны в виде полос, разводов или пузырьков. Если наблюдается какой-либо из этих факторов, рекомендуется предварительная сушка формы .

- Температура формы – 40-70°C

- Температура расплава – 210-270°C

- Скорость впрыска – от умеренной до высокой

- Давление впрыска материала: 50 – 100 МПа

- Предварительная сушка: 3 часа при 70-80°C

- Температура экструзии: от 200 до 240°C

- Конструкция винта: рекомендуется соотношение L/D 25-30

Рекомендуем прочитать

- Топ-10 ударопрочных пластиков

- Что такое полиэтилен низкой плотности? | полиэтилен низкой плотности | Полное руководство

- Температура плавления HDPE | Повторитель HDPE | свойства полиэтилена высокой плотности | Преимущества и недостатки HDPE

- Точка плавления полипропилена | Температура плавления полипропилена, его свойства, преимущества и недостатки

- Когда был изобретен пластик? | История пластмасс

Это был мой взгляд на температуру плавления АБС, свойства, применение, преимущества и недостатки. ABS является одним из самых популярных термопластов в мире. Прежде чем что-либо делать, я советую всем хорошо знать его атрибуты.

ABS является одним из самых популярных термопластов в мире. Прежде чем что-либо делать, я советую всем хорошо знать его атрибуты.

Пожалуйста, поделитесь своими мыслями и мнениями о статье в поле для комментариев.

Удачного дня.

Точка плавления ABS: все, что вам нужно знать

АБС имеет температуру плавления от 220 до 230 °C. Это дает ABS очень хорошую термостойкость, но это также означает, что ABS более склонен к деформации во время 3D-печати. Благодаря температуре стеклования выше 100 °C АБС-пластик является одним из наиболее часто используемых нитей для 3D-печати для высокотемпературных применений. Однако печать при высокой температуре также усложняет использование АБС-пластика в качестве нити.

Плавление термопластов — один из центральных механизмов 3D-печати. Расплавляя пластик, он становится достаточно податливым, чтобы из него можно было сформировать любую модель, которую мы загружаем в слайсер. Что происходит на молекулярном уровне при плавлении такого термопластика, как ABS? Что такого особенного в ABS, что делает его сложным материалом для работы?

Механизм плавления АБС

АБС стал невероятно популярен в мире 3D-печати благодаря своей превосходной термостойкости, химической стабильности и механическим свойствам. Это также очень дешевый пластик, поскольку его легко синтезировать. ABS считается одним из наиболее широко используемых высокоэффективных синтетических пластиков в мире.

Это также очень дешевый пластик, поскольку его легко синтезировать. ABS считается одним из наиболее широко используемых высокоэффективных синтетических пластиков в мире.

Несмотря на многочисленные преимущества, АБС остается термопластом, таким как АБС или ПЭТГ. По определению это означает, что АБС можно расплавить и дать ему снова затвердеть без потери каких-либо физических или химических свойств. В этом суть использования ABS для 3D-печати.

Когда термопласт подвергается воздействию тепла, его межмолекулярные связи начинают растягиваться, пока материал не станет более гибким или податливым. Однако сам материал остается неповрежденным на молекулярном уровне. В этом состоянии термопластом можно манипулировать, чтобы он соответствовал любой форме. Помимо 3D-печати, эта уникальная черта также используется в таких процессах, как литье под давлением и вакуумное литье.

При 3D-печати плавление ABS позволяет экструдировать его в виде очень тонких и контролируемых нитей. Эти слои укладываются друг на друга, позволяя одному расплавленному слою образовывать «запутывания» полимерных нитей с предыдущим слоем. Они не так прочны, как межмолекулярные связи, поэтому границы слоев считаются слабыми местами 3D-печати.

Эти слои укладываются друг на друга, позволяя одному расплавленному слою образовывать «запутывания» полимерных нитей с предыдущим слоем. Они не так прочны, как межмолекулярные связи, поэтому границы слоев считаются слабыми местами 3D-печати.

Помимо относительно высокой температуры плавления, АБС имеет схожие тепловые свойства с другими термопластическими материалами. Однако эти тепловые свойства также могут усложнить процесс 3D-печати.

Проблемы 3D-печати с использованием ABS

ABS заслужил репутацию сложной нити. Многие специалисты по 3D-печати считали его воротами к высокотемпературной 3D-печати, в основном потому, что для создания идеальных проектов ABS требуется значительный уровень навыков.

Распространенная проблема, возникающая при работе с ABS, — деформация. Обычно это проявляется в том, что первые несколько слоев отпечатка отрываются от печатной платформы. Это сильно снижает адгезию к слою, уменьшает точность размеров отпечатка и делает готовый продукт менее привлекательным визуально.

Проблема с короблением в основном может быть связана с его высокой температурой плавления. Поскольку АБС необходимо нагревать до высоких температур, он очень быстро охлаждается в тот момент, когда выходит из сопла горячего конца. Это быстрое охлаждение приводит к быстрому накоплению термического напряжения в напечатанной на 3D-принтере детали.

Термическое напряжение накапливается, поскольку ABS сжимается во время охлаждения. В какой-то момент это тепловое напряжение нарастает до такой степени, что оно преодолевает силы сцепления, которые удерживают базовый слой отпечатка на месте.

Справедливости ради следует отметить, что ABS — далеко не единственная нить, демонстрирующая такое поведение, и при этом это не самый сложный материал для работы. Филаменты, которые печатают при очень высоких температурах, такие как PEEK, вызывают гораздо больше проблем. Полипропилен также сильно подвержен деформации, но по разным причинам, таким как низкая поверхностная энергия и высококристаллическая структура.

Устранение проблем, связанных с АБС, часто заключается в улучшении сцепления с поверхностью и замедлении скорости охлаждения. Лучший способ сделать это — использовать платформу с подогревом, нанести на нее соответствующий клей, отключить охлаждающий вентилятор и поместить корпус вокруг печатной камеры. Это может показаться большой работой, но преимущества печати с использованием ABS обычно стоят дополнительных усилий.

Сравнение ABS с другими нитями для 3D-печати

ABS — одна из двух самых популярных нитей для 3D-печати. Другой, PLA, печатает при гораздо более низкой температуре, около 180 °C, но с ним гораздо проще работать. Другой довольно популярный филамент для 3D-печати — PETG, который плавится при температуре, сравнимой с ABS, — от 230 до 260 °C.

Одним из факторов, который делает ABS идеальным материалом для 3D-печати, является его высокая температура стеклования 105 °C. Это означает, что печать из АБС-пластика не деформируется даже при стандартной температуре, при которой закипает вода. Это намного выше, чем температура стеклования PLA (65 °C) и PETG (85 °C). Если вы хотите создать 3D-печатный проект, способный выдерживать температуру 100 ° C, то ABS, вероятно, является наиболее доступным вариантом.

Это намного выше, чем температура стеклования PLA (65 °C) и PETG (85 °C). Если вы хотите создать 3D-печатный проект, способный выдерживать температуру 100 ° C, то ABS, вероятно, является наиболее доступным вариантом.

Существует несколько альтернатив ABS для высокотемпературной 3D-печати, хотя эти нити используются не так часто. Примеры включают нейлон (от 260 до 280 °C), поликарбонат (от 265 до 300 °C), амфору (от 240 до 260 °C) и PEEK (от 360 до 400 °C). Каждая из этих нитей имеет даже лучшую термическую стабильность, чем ABS, но они также склонны к сильному короблению.

Особым объектом сравнения является полипропилен (ПП). Полипропилен печатает при температуре от 210 до 230 °C, что почти такое же, как у ABS. Однако полипропилен считается одним из самых сложных нитей для 3D-печати. Полукристаллическая структура полипропилена делает его менее способным к перераспределению теплового напряжения при охлаждении материала. В сочетании с плохой адгезией к слою полипропилен представляет собой материал, который выводит деформацию на совершенно новый уровень.