Расчет силы тока при сварке

05.02

2020Качественная сварка невозможна без точного и правильного расчета силы тока – важнейшего параметра в технологии сварочных работ. Если этот показатель слишком низкий, стержень будет залипать, и поджига дуги не произойдет. Напротив, если выбраны слишком высокие токи, электродуга зажжется хорошо, но возможно прожигание металла детали. Кроме того, и сам стержень сгорит быстрее, чем положено, особенно, если он небольшого диаметра.

Как же рассчитать необходимую мощность? Каким током варить электродом того или иного диаметра? Давайте посмотрим деально.

Ключевые параметры расчета режима сварки

Правильно выбранный режим работы сварочного оборудования обеспечивает хороший и быстрый поджиг и стабильную электродугу. Помимо силы тока параметрами, которые влияют на настройку режима, являются:

- род тока (постоянный, переменный) и полярность постоянного;

- диаметр электродного стержня;

- марка электродного проводника;

- пространственное положение шва при выполнении работ.

Чем больше перечисленных показателей учитывается в расчетах, тем качественнее будет результат. Рассмотрим, какой ток на какой электрод подается в зависимости от толщины последнего.

Диаметр электрода и сила тока

Толщина электрода напрямую зависит от толщины свариваемых деталей и размера сварного шва. Если ширина последнего не превышает 3–5 мм, то опытный сварщик, как правило, выберет расходник диаметром от 3 до 4 мм. При больших размерах сварочной ванны (5–8 мм) толщина стержня обычно составляет не более 5 мм.

Что же касается величины тока, то работают такие показатели.

- При d 3 мм – от 65 до 100 Ампер. Диапазон значений широк, они зависят от пространственного положения шва и химического состава свариваемого металла (соответственно и металла сердечника). Сварщики-новички и любители не ошибутся, если выберут усредненное значение – 80–85 Ампер.

- При d 4 мм – от 120 до 200 А. Зависимость та же – состав металла, расположение шва в пространстве.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы. - При d 5 мм значение варьируется в диапазоне 169–250 А. Это уже достаточно большой диаметр. Роль играют не только состав сплава и положение шва, но и глубина проварки: чем она больше, тем больше должна быть и сила тока. Если глубина сварочной ванны не менее 5 мм, в режиме должен быть выставлен максимальный показатель – 250 А.

- При d 6–8 мм минимальный показатель мощности те же 250 Ампер. В условиях тяжелых работ с использованием трансформаторов он увеличивается до 300–350 А.

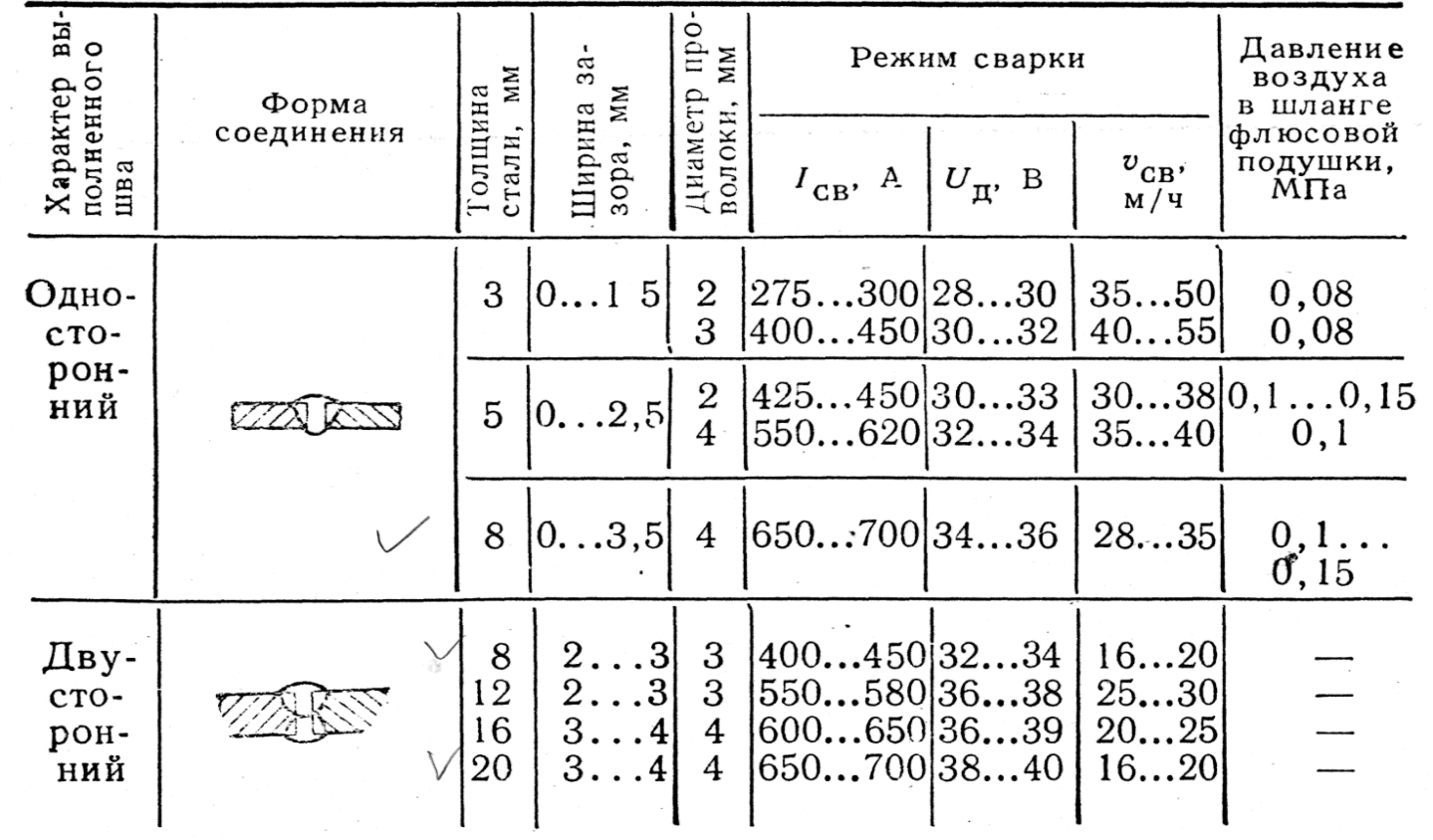

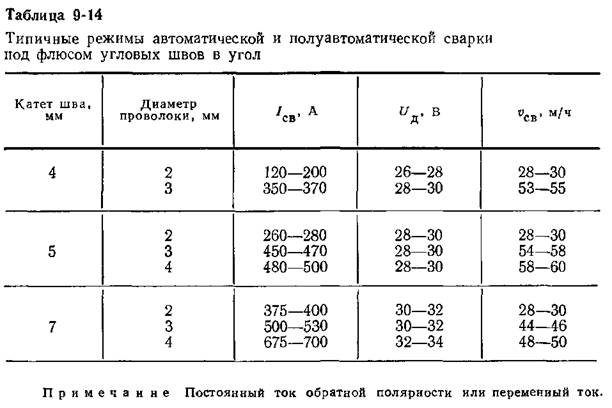

Ниже в таблице приведены рекомендуемые значения, которые известны любому профессиональному сварщику, но которые могут быть полезны для любителей и новичков.

Диаметр электрода, мм | Толщина металла, мм | Сила тока, А |

1,6 | 1. | 25… 50 |

2 | 2… 3 | 40… 80 |

2,5 | 2… 3 | 60… 100 |

3 | 3… 4 | 80… 160 |

4 | 4… 6 | 120… 200 |

5 | 6… 8 | 180… 250 |

5… 6 | 10… 24 | 220… 320 |

6… 8 | 30… 60 | 300… 400 |

Положение шва

Пространственное положение шва также играет большую роль при расчете мощности. Какой ток для сварки электродом выбрать с учетом этого критерия? Здесь важно знать, что наибольшие значения выбираются при заваривании швов в горизонтальном (нижнем) положении. Если шов накладывается вертикально, то сила тока в среднем будет на 10–15% меньше.

Самый низкий показатель – при наложении потолочных швов: ток должен быть ниже в среднем на 20%, чем при работе на горизонтальных поверхностях. Для наглядности укажем значения в таблице (на примере электродов с обмазкой основного типа).

d электрода, мм | Пространственное положение | ||

Нижнее | Вертикальное | Потолочное и полупотолочное | |

3 | 100… 130 А | 100… 130 А | 90… 110 А |

4 | 170… 220 А | 160… 180 А | 150… 180 А |

5 | 210… 250 А | 180… 200 А | Сварка не выполняется |

Полярность

Сварка современными аппаратами производится только постоянным током прямой или обратной полярности. Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

- На прямой полярности варят чугун, низколегированные, низко- и среднеуглеродистые стали и добиваются глубокого проплавления металла деталей.

- На обратной варят более широкий спектр сталей (низколегированные, низкоуглеродистые, средне- и высоколегированные), сваривают тонкостенные конструкции, также ее используют при высокой скорости плавления электродов.

И глубокий провар, и высокая скорость сварки требуют больших величин тока. Таким образом, и при обратной, и при прямой полярности сила тока может быть увеличена в обоих указанных случаях.

Напряжение

Отдельно следует сказать о напряжении. На современных инверторных устройствах этот показатель выставляется автоматически, поэтому в расчетах он не играет существенной роли. Для РДС этот диапазон составляет 16–30 Вольт.

Не влияет данный параметр и на глубину провара. Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

Формула расчета

Опытные сварщики обычно настраивают электродугу экспериментальным путем, не делая сложных предварительных расчетов. А новичкам пригодятся не только размещенные в статье таблицы, но и формула, по которой рассчитывается, каким электродам какой нужен ток. Она действует в отношении электродов самых востребованных диаметров (3–6 мм).

- I = (20+6d)d, где

- I – сила тока, d – диаметр электрода.

Если толщина стержня менее 3 мм, расчет осуществляется по формуле: I = 30d.

Однако и этими формулами следует пользоваться с учетом пространственного положения сварки: при потолочной варке отнимаем 10–15% от результата, который получаем по формуле.

Все важнейшие параметры режима сварки производитель, как правило, дает на упаковке. Не исключение – продукция Магнитогорского электродного завода. При корректной настройке необходимых показателей режима сварочных работ электроды МЭЗ обеспечат отличный поджиг электродуги, ее устойчивое горение и образцовый результат – ровный сварной шов с необходимыми характеристиками.

При корректной настройке необходимых показателей режима сварочных работ электроды МЭЗ обеспечат отличный поджиг электродуги, ее устойчивое горение и образцовый результат – ровный сварной шов с необходимыми характеристиками.

Возможно, вас заинтересует

Ø 2 (1 кг) Ø 2.5 (1 кг) Ø 2.5 (2.5 кг) Ø 3 (1 кг) Ø 3 (2.5 кг) Ø 4 (1 кг) Ø 4 (2.5 кг)

МР-3 ЛЮКС

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (6 кг) Ø 5 (1 кг) Ø 5 (6 кг)

УОНИИ-13/45 (ОСТ 5.9224-75)

Ток — постоянный обратной полярности

Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (6 кг) Ø 5 (1 кг) Ø 5 (6 кг)

УОНИИ-13/45А (ОСТ 5.

9224-75)

9224-75)Ток — постоянный обратной полярности

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (6 кг) Ø 5 (1 кг) Ø 5 (6 кг)

УОНИИ-13/55 (ОСТ 5.9224-75)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(2.5 кг)

Ø

3

(1 кг)

Ø

3

(2. 5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

АНО-21 СТАНДАРТ

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.Ø 2 (1 кг) Ø 2.5 (1 кг) Ø 2.5 (2.5 кг) Ø 3 (1 кг) Ø 3 (2.5 кг) Ø 4 (1 кг) Ø 4 (2.5 кг)

УЛЬТРА

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø 2 (1 кг) Ø 2.5 (1 кг) Ø 2.5 (5 кг) Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 5 (6.5 кг) Ø 4 (6.5 кг) Ø 5 (1 кг)

АНО-21 (НАКС)

Ток – переменный или постоянный любой полярности

Цена с НДС за 1 кг.Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2. 5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

МР-3 (НАКС, РРР)

Ток – переменный или постоянный обратной полярности

Цена с НДС за 1 кг.Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6. 5 кг)

5 кг)

МР-3 ЛЮКС (НАКС)

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.Ø 2.5 (1 кг) Ø 2.5 (5 кг) Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (6.5 кг) Ø 5 (1 кг) Ø 5 (6.5 кг)

ОЗС-4 (НАКС)

Ток — переменный или постоянный прямой полярности (на электроде минус), допускается сварка на обратной полярности

Цена с НДС за 1 кг.Ø

2.5

(1 кг)

Ø

2. 5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

АНО-4 (НАКС)

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.Ø 2 (1 кг) Ø 2.5 (1 кг) Ø 2.5 (5 кг) Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (6 кг) Ø 5 (1 кг) Ø 5 (6 кг)

ОЗС-12 (НАКС, РРР)

Ток — переменный или постоянный прямой полярности

Цена с НДС за 1 кг.

Показать еще

Как выбрать силу сварочного тока при сварке электродами

Содержание

- Как отрегулировать ток, зная диаметр электрода

- Есть ли взаимосвязь между силой тока и позицией

- Какое значение имеет полярность

- По какой формуле выбирается сила сварочного тока

- Рекомендуем к выбору: стержневые электроды

Качество сварки во многом связано с тем, насколько правильно был выбран её режим. Под ним имеют в виду целый ряд условий и регулируемых характеристик:

- силу и полярность рабочего тока;

- диаметр стержневого электрода, его тип и скорость движения;

- позицию при сварке или положение шва.

К расчету силы сварочного тока подходят внимательно. Он имеет ключевое значение, так как влияет на производительность процесса и механические свойства шва. Характерные проблемы при слишком низких значениях тока — плохой поджиг дуги, залипание электрода, грубая чешуйчатость шва, сильное шлакообразование, несплавление с основным металлом. При излишне высоких токах электроды сгорают быстрее, есть риск прожечь тонкий металл, мешает сильное разбрызгивание.

При излишне высоких токах электроды сгорают быстрее, есть риск прожечь тонкий металл, мешает сильное разбрызгивание.

Рассмотрим, от чего может зависеть сила сварочного тока, по какой формуле определяется и обязательно ли применять её в работе.

Как отрегулировать ток, зная диаметр электрода

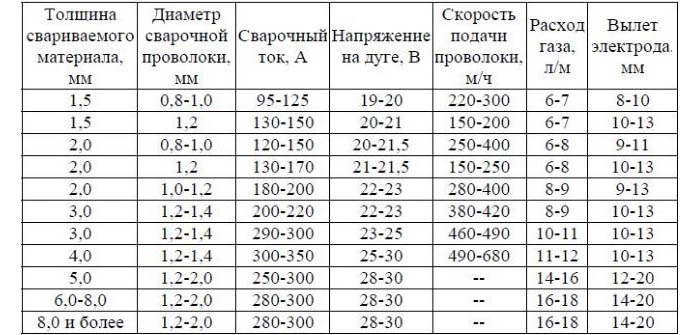

Диаметр электрода подбирают, отталкиваясь от толщины детали. Как правило, советы по выбору силы тока сварочного аппарата даны в его руководстве по эксплуатации или на пачке с расходниками. Если их нет, можно использовать таблицу зависимостей.

Ориентировочные значения для сварки, выполняемой встык в нижнем положении:

Толщина заготовки, мм | Ø электрода, мм | Ток, А |

2 | 1,5 | 25-40 |

3-5 | 2 | 60-100 |

3-5 | 3 | 90-150 |

4-10 | 4 | 120-200 |

10-15 | 5 | 180-280 |

16-24 | 6 | 220-360 |

Зависимость проста — чем толще заготовка, тем большего диаметра нужен электрод и тем выше ток можно использовать.

На первый взгляд разбег значений может показаться широким. Для точного выбора рабочего тока нужно учитывать позицию, химический состав стали или сплава, требуемую глубину провара. Так, например, для высоколегированных сталей или никелевых сплавов потребуется более низкий ток, чем для низколегированных и нелегированных. Это связано с разницей в сопротивлении электродов.v

Чем выше ток, тем сильнее расплавление, а вместе с ними быстрее процесс сварки и глубже провар. А, значит, если вам необходима большая глубина провара, то и ток необходимо выставлять на максимум, допустимый для электрода.

Есть ли взаимосвязь между силой тока и позицией

Положение или позиция играет весомую роль. В общем случае от минимальных табличных значений можно отталкиваться при сварке в положениях PF (вертикальное на подъем) и РЕ (потолочное), а также при выполнении корневых проходов.

Верхние максимальные значения актуальны для заполняющих проходов, верхних швов и сварки в остальных позициях. Наиболее сильный ток можно устанавливать для положения РА (нижнее). В таком случае ванна практически не растекается, будут обеспечены глубокий провар и прочный шов.v

Наиболее сильный ток можно устанавливать для положения РА (нижнее). В таком случае ванна практически не растекается, будут обеспечены глубокий провар и прочный шов.v

От позиции и типа соединения зависит не только сила сварочного тока, но и подбор диаметра электрода.

На примере металла толщиной 10-15 мм и для стыковых соединений это выглядит так:

- многослойные швы в нижней позиции выполняют разными электродами — первый проход электродом 3-4 мм, последующие 4-5 мм;

- для сварки в положении РС (горизонтальное) используют электроды 4-5 мм, в вертикальных PF и PG — аналогичные, но на пониженном токе 140-160 А;

- для позиции РЕ (потолочная) применяют электроды до 5 мм при уменьшенных значениях тока.

Ø электрода, мм | Ток в зависимости от положения, А | |||

нижнее | вертикально на спуск | горизонтально | потолочное | |

3 | 120-130 | 90-95 | 120-130 | 90-95 |

4 | 160-180 | 140-160 | 160-180 | 140-160 |

5 | 180-280 | 150-220 | 180-280 | — |

Для тавровых соединений обращают внимание и на позицию, и на длину катета. При ручной дуговой сварке минимальный катет при толщине заготовки 4-5 мм должен быть не меньше 4 мм. Это важно, так как вся геометрия швов завязана на толщину металла и планируемую нагрузку на деталь или конструкцию.

При ручной дуговой сварке минимальный катет при толщине заготовки 4-5 мм должен быть не меньше 4 мм. Это важно, так как вся геометрия швов завязана на толщину металла и планируемую нагрузку на деталь или конструкцию.

Длина катета, мм | Ø электрода, мм | Ток в зависимости от позиции, А | ||

нижнее | вертикально на спуск | вертикально на подъем | ||

4 | 3,2-4 | 130-180 | 110-140 | 110-140 |

5 | 4-5 | 180-240 | 140-190 | 140-190 |

6-8 | 5 | 240-290 | 190-230 | 190-230 |

Какое значение имеет полярность

При ММА сварке инвертором можно использовать прямую полярность, когда «+» находится на заготовке, в «-» на электроде, или обратную.

Полярность тока влияет на то, с какой скоростью плавится электрод и насколько глубоким будет провар. На обратной полярности активнее плавится электрод, но металл проплавляется менее глубоко, благодаря пониженному вводу тепла. Её используют для сварки высоколегированных сталей, которым не нужна высокая термическая нагрузка, и тонкого металла до 3 мм. Следовательно, и сила тока в этом случае может быть небольшой.

Прямая полярность снижает скорость плавления электрода, но обеспечивает более глубокое проплавление материала. Она подходит для тугоплавких металлов и толстых заготовок, когда нужны хороший провар и требуется высокий сварочный ток.

По какой формуле выбирается сила сварочного тока

Профессиональные сварщики подбирают режим и выполняют регулирование силы сварочного тока опытным путем без каких-либо расчетов. Новички могут использовать эмпирические формулы, позволяющие определить приблизительные значения:

- I = (20+6d)d при использовании электродами с Ø 4-6 мм

- I = 30d для работы электродами Ø менее 4 мм

I — сила тока, а d — Ø электрода.

Полученные значения корректируют, учитывая положение сварки. Для позиций РЕ и PF ток уменьшают примерно на 20%.

Рекомендуем к выбору: стержневые электроды

Для сварки углеродистых сталей рекомендуем рутиловые электроды ESAB ОЗС-12. Они легко зажигаются и стабильно горят. Швы не склонны к порообразованию. Покрытие качественное и не обсыпается. Электроды гнутся под любым углом, хорошо сваривают на предельно низких токах и позволяют делать тавровые соединения с вогнутым швом.

Когда нужны электроды с основным покрытием для сварки нагруженных конструкций и высокая прочность шва, можно посоветовать ESAB OK 48.00. Соединение имеет отличные характеристики вязкости. Швы ровные и устойчивы к образованию трещин.

Для сварки нержавейки хорошо подойдут ESAB OK 61.30 с рутилово-кислым покрытием. Электроды практически бесшумно горят, мягко плавят металл. Шлаковая корка практически отсутствует и сама легко отскакивает при остывании. Для более высокого катета при угловых соединениях нужно удерживать длинную дугу.

Сварку чугуна рекомендуем выполнять ESAB OK 92.60 и ЭЛЗ ЦЧ-4. Штучные ЦЧ-4 подходят для заварки дефектов и наплавки, шов устойчив к образованию белого чугуна, но требуют навыков удержания дуги и предварительного подогрева. Электроды ESAB OK 92.60 можно использовать для деталей из высокопрочного чугуна, которые подвергаются большим нагрузкам. Они хорошо работают как на горячую, так и на холодную.

Так как токонагрузочная способность электродов зависит от диаметра и длины, все они выпускаются в различном исполнении. Это позволяет подбирать их под тонкий и толстый металл.

Обратите внимание, что сила сварочного тока и покрытие электродов тоже взаимосвязаны, хотя разница и незначительна.

Для наглядности можно сравнить рутиловые ESAB ОЗС-12 и основные ESAB OK 48.00.

| Ø электрода, мм | Ток в зависимости от позиции, А | |

| 2 | ОЗС-12 | OK 48.00 |

| 2,5 | 40-70 | 55-80 |

#НАЗВАНИЕ# || КОБЕЛКО — КОБЕ СТАЛЬ, ООО.

—

—СОВРЕМЕННЫЕ ПРОЦЕССЫ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ СООТВЕТСТВУЮТ ПОСЛЕДНИМ ТРЕБОВАНИЯМ В СУДОСТРОЕНИИ

Большое количество различных грузовых судов бороздят моря и океаны мира. Эти сухогрузы, нефтяные танкеры и контейнеровозы должны быть достаточно прочными, чтобы безопасно передвигаться во время тайфунов, суровой погоды и бурного моря, когда их корпуса могут подвергаться большим нагрузкам. С другой стороны, затраты на строительство должны контролироваться, чтобы сделать доставку экономичной. Сварочное производство играет роль в сокращении затрат, поскольку грузовые суда строятся путем сварки огромного количества стали (35000 тонн или более для класса VLCC дедвейтом 300 тысяч тонн). Экономии на транспортировке можно добиться и за счет облегчения корпусов судов высокопрочными сталями. В этой статье обсуждаются последние технические тенденции в строительстве грузовых судов, а также передовые сварочные материалы и процессы, разработанные Kobe Steel для удовлетворения последних требований судостроения.

Новые требования к покрытию и использование более толстого стального листа

В последние годы международные требования к защитному лакокрасочному покрытию балластных цистерн навалочных судов и нефтяных танкеров стали более строгими после принятия Стандарта характеристик защитного покрытия (PSPC ) был введен в действие. В частности, для выполнения этого требования подложка покрытия поверхностей угловых сварных швов не должна иметь пор, чтобы обеспечить плотное покрытие. Если после дробеструйной обработки на поверхностях угловых сварных швов имеется какая-либо пористость, ее необходимо устранить перед покраской. Однако такие масштабные ремонтные работы угловых швов неэффективны и нецелесообразны. Поэтому лучше улучшить филе процесс сварки, так что сварные швы наплавляются на высоких скоростях без пористости.

В соответствии с Общими структурными правилами (CSR), принятыми на международном уровне, компоненты корпуса корабля должны проектироваться с более толстыми краями для предотвращения коррозии и повышения безопасности. Следовательно, все чаще используются более толстые пластины, а для их соединения требуются более крупные угловые сварные швы. С другой стороны, вес корпуса должен быть как можно меньше, чтобы сократить расходы на путешествие по морю. Это достигается за счет использования как толстых, так и тонких пластин, которые, как правило, соединяются коническими стыковыми соединениями.

Следовательно, все чаще используются более толстые пластины, а для их соединения требуются более крупные угловые сварные швы. С другой стороны, вес корпуса должен быть как можно меньше, чтобы сократить расходы на путешествие по морю. Это достигается за счет использования как толстых, так и тонких пластин, которые, как правило, соединяются коническими стыковыми соединениями.

Потребность в больших, но легких, контейнеровозах

В начале 1990-х типичный размер контейнеровоза составлял около 4000 двадцатифутовых эквивалентных единиц (TEU). Поскольку контейнерные перевозки расширялись в тандеме с экономическим развитием, особенно в Азии, строились все более крупные контейнеровозы. Современные контейнеровозы могут перевозить более 10000 TEU. С другой стороны, судоходная отрасль хочет, чтобы контейнеровозы были легче по весу, чтобы они могли перемещать грузы по морям на более высоких скоростях.

Контейнеровозы имеют широко открытые палубы, что позволяет эффективно загружать и разгружать контейнеры. Однако для этой конструкции требуются более толстые стали, чтобы обеспечить достаточную структурную прочность корпуса; В настоящее время предпочтительными являются стальные листы классов YP390 и YP460 толщиной 50 мм или более, и были разработаны соответствующие процедуры сварки.

Однако для этой конструкции требуются более толстые стали, чтобы обеспечить достаточную структурную прочность корпуса; В настоящее время предпочтительными являются стальные листы классов YP390 и YP460 толщиной 50 мм или более, и были разработаны соответствующие процедуры сварки.

Сварочные материалы и сварочные процессы, подходящие для судостроения

Рисунок 1: Относительное потребление сварочных материалов промышленностью Японии в 2009 г..

Как показано на Рисунке 1, по сравнению с другими отраслями промышленности Японии, в судостроении наблюдается самый высокий относительный расход порошковой проволоки (FCW). Это связано с тем, что FCW обеспечивает более высокую скорость наплавки по сравнению с другими типами присадочных металлов, тем самым повышая эффективность сварки. FCW также обеспечивает удобство использования во всех положениях, что выгодно при изготовлении корпусов судов, поскольку корпуса состоят из крупных компонентов с плоскими, вертикальными, потолочными и изогнутыми линиями сварки. Поскольку конструкции корпуса имеют много ограниченных участков, доступ к которым затруднен, широко распространена односторонняя сварка методом FCW.

Поскольку конструкции корпуса имеют много ограниченных участков, доступ к которым затруднен, широко распространена односторонняя сварка методом FCW.

Расходные материалы для дуговой сварки под флюсом (SAW) также используются в большом количестве для односторонней сварки стыковых соединений больших листовых пластин.

Рисунок 2: Типовые сборки и основные линии сварки на

стадиях подсборки и сборки.

Рис. 3: Типичная структура поперечного сечения сухогруза и основные линии сварки на этапе монтажа.

На Рисунке 2 и в Таблице 1 показаны типичные сварочные сборки и процедуры для основных сварных соединений на этапах подсборки и сборки. На Рисунке 3 и в Таблице 2 показана структура поперечного сечения сухогруза и типичные процедуры сварки основных сварных швов на этапе монтажа.

Современные сварочные процессы и расходные материалы

Процесс TRIFARC™

™ MX-200HS ; Ø 1,6 мм; Присадочная проволока: FAMILIARC™ MG-1HS ; Ø 1,2 мм; Толщина листа: 12 мм; Скорость сварки: 2,0 м/мин; Толщина межоперационного грунта: 30 мкм).

Процесс TRIFARC™ представляет собой усовершенствованный процесс угловой сварки с тремя электродами, разработанный в ответ на потребности клиентов в более высоких скоростях, а также более высокой устойчивости к пористости при угловой сварке. Как показано на рисунке 4, В процессе TRIFARC™ используются три электрода, средний из которых несет ток DCEN, а остальные — DCEP. Средний электрод генерирует не дугу, а определенное магнитное поле, направление которого противоположно направлению двух других электродов. Обратные магнитные поля могут уменьшить помехи дуги между правым и левым электродами, тем самым позволяя двум электродам проводить более высокие сварочные токи и обеспечивать более высокую скорость наплавки. Магнитный эффект центрального электрода также может стабилизировать перенос капель двух других электродов и ванну расплава. Этот механизм стабильно обеспечивает скорость сварки до 2 м/мин. и превосходное сопротивление пористости.

Рис. 5: Процесс TRIFARC™ в работе на предприятии

5: Процесс TRIFARC™ в работе на предприятии

Sumitomo Heavy Industries Marine & Engineering

Co., Ltd., Япония.

В процессе TRIFARC™ используется специальный FCW, FAMILIARC™ MX-200HS , который обеспечивает более высокую скорость наплавки при том же сварочном токе по сравнению с традиционными FCW. Новая процедура сварки, которая сочетает в себе этот передовой процесс и расходные материалы, обеспечивает скорость сварки в 1,2-1,5 раза выше, чем при обычной угловой сварке, а ремонтная сварка маловероятна из-за отличной стойкости к пористости. Эта выдающаяся процедура угловой сварки была впервые применена на практике ведущим судостроителем в мае 2008 года (рис. 5 выше) и с тех пор распространилась на другие верфи, завоевав высокую репутацию.

Процесс SEGARC™ Tandem-Electrode

По мере того, как размер контейнеровозов становится все больше, для компонентов корпуса, где концентрируются высокие напряжения, требуются более толстые стальные листы: максимальная толщина 80 мм для бортов седловатости и гребенки люка тарелки. Для сварки более толстых стальных соединений на более высоких скоростях сварки с большей скоростью наплавки был разработан процесс тандемного электрода SEGARC™ . Это процесс двухпроводной электрогазовой дуговой сварки (EGW), который был разработан на основе одноэлектродного 9Процесс 0037 SEGARC™ , который долгое время использовался для вертикальной сварки корпусов снизу вверх благодаря его высокой эффективности и стабильным свойствам сварного соединения.

Для сварки более толстых стальных соединений на более высоких скоростях сварки с большей скоростью наплавки был разработан процесс тандемного электрода SEGARC™ . Это процесс двухпроводной электрогазовой дуговой сварки (EGW), который был разработан на основе одноэлектродного 9Процесс 0037 SEGARC™ , который долгое время использовался для вертикальной сварки корпусов снизу вверх благодаря его высокой эффективности и стабильным свойствам сварного соединения.

Рисунок 6: Схема процесса тандемного электрода SEGARC™ с FCW на корневой стороне и FCW на лицевой стороне.

Как показано на рис. 6, в процессе SEGARC™ с тандемным электродом используются два специальных FCW: FAMILIARC™ DW-S50GTF для лицевой стороны соединения и FAMILIARC™ DW-S50GTR для корневой стороны.

При этой процедуре сварки металл шва обладает достаточной прочностью на растяжение, эквивалентной или превышающей прочность основного металла, и обеспечивает постоянную вязкость надреза и вязкость разрушения при высокой подводимой теплоте. На рис. 7 показаны макроструктуры поперечного сечения сварных соединений. В таблице 3 представлены результаты механических испытаний металлов шва.

На рис. 7 показаны макроструктуры поперечного сечения сварных соединений. В таблице 3 представлены результаты механических испытаний металлов шва.

Рис. 7: Макроструктуры поперечного сечения сварных швов EGW

, выполненных с помощью FAMILIARC™ DW-S50GTF + FAMILIARC™

DW-S50GTR (Толщина листа: 80 мм).

Рисунок 8: Схема одностороннего процесса SAW RF™ .

Процесс RF™

Процесс RF™ представляет собой высокоэффективный односторонний процесс SAW, используемый для конических соединений, в частности, для соединения более толстых и тонких стальных пластин. По мере увеличения использования конических соединений в соответствии с правилами CSR выделяется односторонний процесс SAW RF™ , одна из «единственных» технологий Kobe Steel — уникальных и широко известных — технологий. Диаграмма 9Процесс 0037 RF™ показан на рис. 8.

На рис. 9 показано, как настроить сварной шов и макроструктуру поперечного сечения сварного шва. На рисунке 10 (выше) показана вся установка технологического оборудования. Как показано на Рисунке 8, в процессе RF™ используется гибкая флюсовая подложка, которая может поддерживать плотный контакт с обратной поверхностью сварного соединения даже при конусообразном переходе. В дополнение к коническим соединениям, этот процесс отлично подходит для сварки более тонких листов, которые могут деформироваться из-за чрезмерного нагрева.

На рисунке 10 (выше) показана вся установка технологического оборудования. Как показано на Рисунке 8, в процессе RF™ используется гибкая флюсовая подложка, которая может поддерживать плотный контакт с обратной поверхностью сварного соединения даже при конусообразном переходе. В дополнение к коническим соединениям, этот процесс отлично подходит для сварки более тонких листов, которые могут деформироваться из-за чрезмерного нагрева.

Рис. 9. Как создать коническое соединение на подложке в процессе

и RF™ (слева). Макроструктура поперечного сечения

сварного соединения (справа), полученного при следующих условиях

:

▪ Комбинация толщин листа: 20 и 50 мм

▪ Процесс сварки: RF™ Односторонняя SAW с 3 проволоками

▪ Сварочная проволока: FAMILIARC™ US-36 (Ø 4,8 и 6,4 мм)

▪ Сварочный флюс: FAMILIARC™ PF-I55E

▪ Защитный флюс: FAMILIARC™ RF-1

Рис. 10. Схема процесса RF™ для односторонней дуговой сварки под флюсом стыка стальных пластин с конусным переходом.

10. Схема процесса RF™ для односторонней дуговой сварки под флюсом стыка стальных пластин с конусным переходом.

Присадочные металлы класса YP460

Для производства высокопрочных компонентов корпуса при одновременном снижении веса корпуса требуются более тонкие стальные листы. Вместо обычных сталей класса YP390 для этой цели теперь используются стали класса YP460 (с минимальным пределом текучести 460 МПа). Присадочные металлы класса YP460, TRUSTARC™ DW-460L (для полуавтоматической сварки FCAW) и TRUSTARC™ DW-S460LG (для процесса SEGARC™ ) отвечают требованиям сварки деталей из этих сталей.

В таблице 4 показаны типичные механические свойства DW-460L, и DW-S460LG. DW-S460LG обеспечивает достаточную прочность по сравнению с основным металлом и предлагает превосходную ударную вязкость и вязкость разрушения даже при высокой подводимой теплоте. Оба FCW отличаются удобством использования сварщиком, что упрощает работу с ними.

В начало страницы

Лаборатория № 142 — Технология сварки

Металлообработка: ручная и полуавтоматическая сварка и процессы изготовления

Предназначен для курсовой работы 200 уровня для обучения практической сварке и методы и приложения изготовления металла. Лабораторное помещение имеет следующее оборудование особенности:

- 7 313 квадратных футов учебной площади

- Сварочное оборудование для стреловой станции

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW) / дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) – переменный/постоянный ток, продвинутый уровень Технология формы волны переменного тока

- Дуговая сварка металлическим электродом в среде защитного газа (GMAW) / Дуговая сварка порошковой проволокой (FCAW) — усовершенствованная форма волны постоянного тока технология с пульсацией

- Станция для резки вентиляционного стола с нижней тягой для ручного OFC и PAC

- Столы для плазменно-дуговой резки с ЧПУ (PAC).

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.  .. 2

.. 2