Ремонтная окраска автомобиля

Мы продвинулись вплотную к процессу окраски автомобиля. Для начала следует ознакомимся с существующими на сегодняшний день видами автомобильных красок и их свойствами.

Виды автомобильных ЛКМ

Благодаря уникальному сочетанию эксплуатационных свойств двухупаковочные полиуретаны занимают лидирующее положение и в сфере ремонтной окраски автомобилей. По объемам потребления полиуретановые ЛКМ превосходят все остальные авторемонтные системы. Такое положение объясняется высокой скоростью отверждения этих материалов при обычной температуре, устойчивостью к бензину и горючесмазочным материалам, хорошей механической прочностью и отменным глянцем.

При ремонте автомобильных кузовов приходится использовать многослойные покрытия, состоящие из адгезионной грунтовки, шпатлевки, базисного и отделочного ЛКМ. При этом в силу специфики ремонтных работ очень серьезное внимание приходится уделять экологическим и технологическим свойствам материала. Проблема состоит в том, что в США, Германии и других промышленно развитых странах существует нормативное регулирование эмиссии, согласно которому содержание летучих органических растворителей в авторемонтных ЛКМ строго ограничивается.

В качестве примера приведем нормативы, обязательные для производителей и потребителей авторемонтных ЛКМ в США:

- грунт-шпатлевки — 575-580 г/л;

- покрывные лаки — 600 г/л;

- эмали mdash; 625-680 г/л.

Кроме экологических нормативов, автомобильные лакокрасочные материалы должны соответствовать требованиям потребителей в отношении режима сушки, т. к. высокие температуры отверждения опасны для неметаллических элементов ремонтируемого кузова.

В качестве первого слоя при ремонте кузова используют адгезионную грунтовку, предназначенную для улучшения сцепления металла с последующими слоями покрытия и для защиты металла от коррозии. Грунтовка формируется из алкидных материалов холодной сушки.

Среди отечественных материалов такого типа хорошо известна глифталевая грунтовка ГФ-021, отверждающаяся за 24 часа. Поверх грунтовки или непосредственно на металлическую поверхность наносят слой двухупаковочной полиэфирной или эпоксиамидной грунт-шпатлевки.

Наиболее популярны полиэфирные шпатлевки, выпускаемые различными зарубежными фирмами в комплекте «полуфабрикат» + «инициатор полимеризации перекисного типа». Эти грунт-шпатлевки имеют жизнеспособность в пределах от 3,5 до 6 часов и высыхают при комнатной температуре в среднем за 30 мин. Поскольку отечественными предприятиями такие шпатлевки не изготавливаются, специалисты рекомендуют использовать импортные двухупаковочные полиэфирные шпатлевки Mobihel или Colomix производства Словении.

Альтернативой полиэфирным шпатлевкам на основе растворителей могут служить водоразбавляемые эпоксидные аналоги, отличающиеся низкотемпературным отверждением, хорошей шлифуемостью и превосходной совместимостью с другими видами ЛКМ.

Эпоксидные шпатлевки представляют собой двухупаковочные системы с жизнеспособностью 5 часов. Они состоят из эпоксидной дисперсии и аминоуретанового отвердителя с добавками. После смешения компонентов шпатлевку наносят двумя слоями толщиной по 40 мкм каждый с промежутком 20 мин.

При выборе верхнего отделочного ЛКМ при ремонте автомобилей приходится руководствоваться качеством и типом первоначального покрытия, а также приемлемостью температурного режима отверждения. За рубежом обычно применяют двухслойное покрытие, состоящее из базисной (как правило, водоразбавлямой) композиции и верхнего покрывного лака.

Ассортимент ЛКМ для базисных слоев достаточно широк и насчитывает не менее 20 тыс. различных оттенков. Для изготовления этих материалов применяют три основных компонента: пигментную пасту, водную дисперсию смолы с добавками и корректирующую основу с реологическими добавками. Все три компонента после смешения образуют стабильную дисперсию. В качестве пленкообразователей в таких ЛКМ используют полимеры с очень хорошей способностью к измельчению и смачиванию пигментов. В то же время они должны иметь хороший розлив и легко сшиваться в мягких условиях. Всем этим условиям соответствуют полиуретаны.

Процесс окраски деталей кузова

Первый этап — нанесение проявочного (выявительного) слоя. Проявочным (выявительным) он называется потому, что на нем отчетливо проявляются все дефекты зашпатлеванной поверхности.

Нанесение проявочного слоя

Чтобы развести краску для проявочного слоя, требуется 4 объемных части растворителя и 1 объемная часть «Садолина». Смесь нужно тщательно перемешать. Для покраски всей внешней поверхности кузова достаточно 1 л.

Внимание! Непосредственно перед нанесением краски поверхность кузова рекомендуется еще раз обезжирить и просушить.

Краску можно нанести на поверхность кузова с помощью обычного пылесоса. Для этого необходимо вынуть из пылесоса пылевой фильтр, подсоединить шланг и окрасочный пистолет.

В бачок пылесоса наливается 100 г растворителя для регулировки факела распыла краски (факел должен быть вертикальным, а краска — распыляться равномерно, без брызганья). После проведения регулировки в бачок пылесоса заливается разведенная краска и наносится первый слой на поверхность кузова автомобиля. Схема нанесения краски: короба — проемы дверей — вдоль заклеенных (неокрашиваемых) мест — основные площади.

Самое неприятное при покраске — потеки. Поэтому следует наносить краску быстрыми горизонтальными движениями. Красить лучше всего сверху вниз, по схеме наносится первый слой, а после — вновь по той же схеме — второй слой краски.

Необходимо помнить, что это только первый этап, проявочный слой. Поэтому если где-то обнаруживаются дефекты покраски (недокрашенные части поверхности), то не стоит бегать вокруг автомобиля с кисточкой и замазывать «лысые» места. Все исправится при последующей покраске.

Проявочный слой краски должен быть более тонким, чем последующие. Через 20 мин после нанесения проявочного слоя краски, можно наносить основной, декоративный слой. Но прежде всего нужно произвести окончательную правку всех мелких дефектов, которые «выявил» проявочный слой. Правка производится с помощью шпатлевки. Для лучшего междуслойного сцепления краски рекомендуется полное шлифование проявочного слоя.

Но прежде всего нужно произвести окончательную правку всех мелких дефектов, которые «выявил» проявочный слой. Правка производится с помощью шпатлевки. Для лучшего междуслойного сцепления краски рекомендуется полное шлифование проявочного слоя.

Нанесение декоративного слоя

Для декоративного слоя краска разводится тремя объемными частями растворителя и одной объемной частью «Садолина». Состав тщательно перемешивается до полной однородности. Наносится основной слой так же, как и проявочный.

Если непосредственно после покраски вы обнаружили какие-либо привнесенные дефекты покрытия (например, насекомое), не стоит тут же пытаться этот дефект исправить. Максимум, что можно сделать — осторожно и аккуратно снять насекомое с помощью пинцета. Ни в коем случае не пальцами — останутся следы. После того как краска высохнет, все мелкие дефекты можно исправить так же, как исправляются любые мелкие дефекты лакокрасочного покрытия (например, точечная ржавчина).

Видео: Окраска автомобиля своими руками.

Процесс сушки лакокрасочного покрытия

Сушится автомобиль после покраски не на солнце, а в закрытом гараже. Сушка продолжается 2–3 дня, после чего автомобиль следует внимательно осмотреть и исправить мелкие дефекты лакокрасочного покрытия.

Лакокрасочные материалы, применяемые при окраске автомобилей, образуют пленку в результате испарения растворителя (главным образом быстросохнущие, не содержащие масел, например, нитроцеллюлозы) пли вследствие окисления, конденсации и полимеризации пленкообразующего вещества (синтетические и маслосодержащпе материалы).

Испарение растворителей протекает при сравнительно низких температурах и ускоряется путем периодической смены насыщенного парами растворителя окружающего воздуха.

На ускорение процесса сушки влияет ряд факторов, наиболее важными из которых являются температура нагревания лакокрасочного слоя и степень подвижности воздуха. При неподвижном воздухе среда, непосредственно соприкасающаяся со свежеокрашенной поверхностью, насыщается парами растворителей, и процесс сушки замедляется. При беспрерывной смене воздуха пары растворителя уносятся с поверхности окрашенного изделия.

При неподвижном воздухе среда, непосредственно соприкасающаяся со свежеокрашенной поверхностью, насыщается парами растворителей, и процесс сушки замедляется. При беспрерывной смене воздуха пары растворителя уносятся с поверхности окрашенного изделия.

Значительное влияние на испарение растворителей оказывает и скорость воздушного потока в зоне сушки. В зависимости от применяемых материалов, требований, предъявляемых к лакокрасочному покрытию, и организации производственного процесса окраски, сушка лакокрасочных материалов может происходить в естественных условиях при температуре 18-23 °С и при повышенной температуре, способствующей значительному ускорению процесса сушки.

Чтобы создать условия, при которых окрашенные поверхности автомобилей подвергаются постоянному воздействию повышенных температур при интенсивном движении воздуха, сушку осуществляют в предназначенных для этой цели устройствах (сушильных камерах).

← В предыдущий раздел

← К началу статьи

Далее →

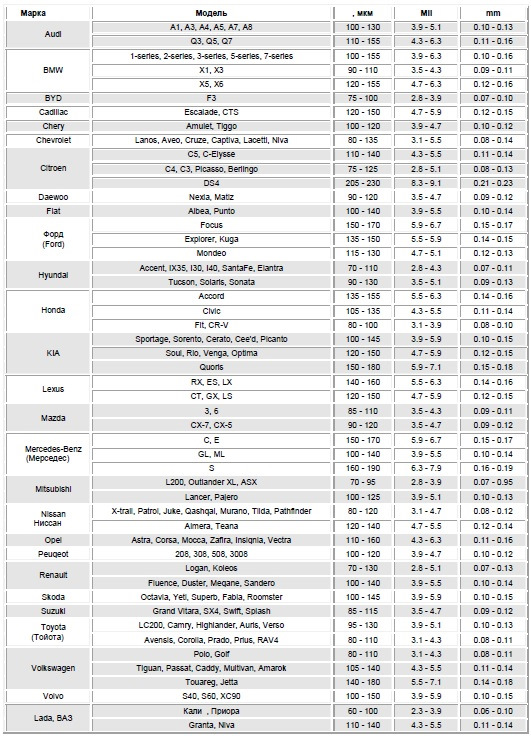

Авто з оцинкованими кузовами — список стійких до корозії марок машин

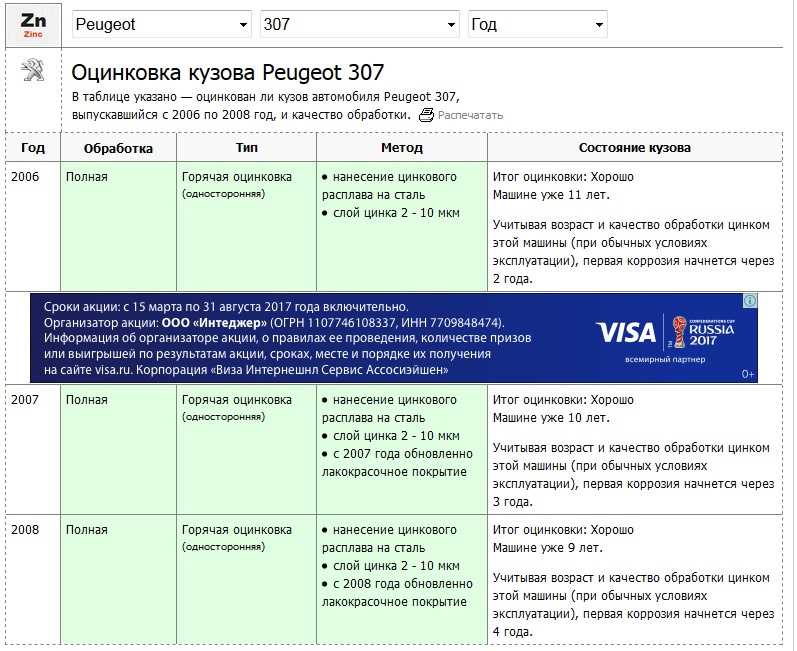

Захистом кузова машини від корозії цікавляться не тільки користувачі, але і багато виробників. Деякі з них таким способом намагаються збільшити вартість, а інші дійсно піклуються про довговічність кузова і виготовляють самі стійкі до корозії автомобілі. І ті, й інші вживають в описі моделі одне і те ж словосполучення «автомобіль з оцинкованим кузовом».

Деякі з них таким способом намагаються збільшити вартість, а інші дійсно піклуються про довговічність кузова і виготовляють самі стійкі до корозії автомобілі. І ті, й інші вживають в описі моделі одне і те ж словосполучення «автомобіль з оцинкованим кузовом».

Способи оцинковки кузова

Щоб розібратися в тому, як же йдуть справи насправді, потрібно спочатку ознайомитися з трьома відомими способами цинкування металевих елементів кузова машин.

Європейські виробники, які належать превеликий концерну VW Group, використовують найнадійнішу обробку кузова — термічну оцинкування.

Більш проста обробка кузова машин — гальванічна оцинковка, яка застосовується як для повної обробки, так і для захисту лише найбільш уразливих деталей. До таких елементів можна віднести днище, арки, пороги. Часткова обробка застосовується на бюджетних варіантах авто, які призначені для масових продажів. Дуже рідко, але все ж використовується для захисту металу від корозії в домашніх умовах, але самостійна обробка таким методом реальна тільки для дрібних елементів кузова автомобіля.

Останній спосіб захисту металу — холодне цинкування. Цей метод дуже схожий на попередній, однак більш простий і дешевий. Використовується в основному для локальної обробки деяких елементів кузова машин в домашніх умовах.

Термічна оцинковка

Цей метод, як уже було зазначено вище, застосовується тільки великими виробниками європейських іномарок. Термічна оцинковка полягає в повному зануренні всього кузова перед складанням машин в спеціальний розчин. Для цього використовуються великі технічні ємності, які наповнені цинкосодержащих складом. Після занурення кузова склад прогрівається до необхідної температури, що сприяє надійному закріпленню частинок цинку на поверхні металу.

В результаті процедури на поверхні металу створюється найтонша плівка, яка перешкоджає проникненню вологи і згубному процесу окислення. Оброблені таким методом найстійкіші до корозії автомобілі показують найкращі результати в соляних камерах.

Сам же виробник нерідко дає воістину тривалу гарантію на кузов. Іноді показники сягають терміну до 30 років. Мінімальний термін служби таких автомобілів становить близько 15 років.

Які ж машини піддаються повній термічній обробці на етапі складання? На жаль, їх не так вже й багато. Не кожен виробник може дозволити собі такий метод цинкування, зберігши при цьому свою позицію на ринку. Тому список містить наступні марки авто від європейських гігантів промисловості:

• Audi. Цей виробник вважається піонером в області повної оцинковки кузова. Перший їхній автомобіль з оцинкованим кузовом був випущений ще спочатку 80-х років. З тих пір Ауді є світовим лідером в цій області, тому їх авто з повністю оцинкованими кузовами вважаються найбільш довговічними. Вони рідко вимагають серйозного кузовного ремонту. В основному такий вимагається лише після серйозних ДТП;

• Porsсhe. Для цього бренду якість завжди була на першому місці. І одним з основних способів підтвердити це якість, компанія вважає повноцінну обробку кузовів деяких своїх моделей термічної оцинковкой. Першою машиною цієї компанії з повністю покритим цинковим складом кузовом була Порше 911;

Першою машиною цієї компанії з повністю покритим цинковим складом кузовом була Порше 911;

• Volkswagen. Також вже багато років практикує термічну оцинковку всього кузова. По праву вважається однією з найбільш довговічних марок серед машин середнього класу;

• Seat. Ще один з варіантів машин середнього класу, які піддаються повноцінної оцинковке. При цьому ціна на їхню продукцію залишається на цілком пристойному рівні, що в сукупності вигідно виділяє її серед конкурентів.

Крім цього можна відзначити ще деякі моделі європейської автомобільної промисловості, які обробляються термічної оцинковкой:

• Деякі моделі Ford Sierra;

• Ford Escort;

• Останні моделі Chevrolet Lacetti;

• Нові моделі Opel Vectra і Astra.

Безумовно, всі ці автомобілі мають трохи більшу вартість порівняно з аналогами від конкурентів. Однак, якщо враховувати витрати на подальший кузовний ремонт, то їх ціна сповна окупається. Крім витрат грошових коштів, слід враховувати втрати часу, який знадобиться для періодичного латання металу і постійного підфарбовування слідів корозії. Якщо оброблений автомобіль без проблем служитиме понад п’ятнадцять років, то звичайний кузов вже кілька разів доведеться очищати від слідів корозії і підфарбовувати.

Якщо оброблений автомобіль без проблем служитиме понад п’ятнадцять років, то звичайний кузов вже кілька разів доведеться очищати від слідів корозії і підфарбовувати.

Гальванічна оцинковка

Більш проста в технічному плані обробка — оцинковка кузова машин гальванічним методом. Які ж показники у цього методу? Автомобілі, оброблені таким методом, також мають досить тривалу гарантію від виробника на предмет виникнення наскрізної корозії.

Оцинковані гальванічним методом кузова мають трохи меншу собівартість, ніж ті, які піддавалися термічній обробці. Те ж саме можна сказати і про довговічність захисного шару — він живе набагато менше.

Процедура гальванічного цинкування полягає в наступному:

• деталь або повністю весь кузов машини занурюється в ємність з кислотним розчином цинку;

• до нього приєднується негативна клема від джерела постійного струму;

• сама ємність підключається до позитивної клеми.

Які результати це дає? Відбувається в ємності процес під назвою електроліз сприяє надійному закріпленню розчинених частинок цинку на поверхні металу. У підсумку виходить освіту надійного захисного шару, який відштовхує вологу і запобігає окисленню металу. Цей метод трохи дешевше попереднього, тому й автомобілі з такою обробкою дещо нижче в ціні.

Які марки машин випускаються на ринок з такою обробкою? Їх також небагато — серед лідерів можна відзначити гігантів автопромисловості Mercedes і BMW. Ці виробники використовують комбіновану захист, що включає в себе не тільки гальванічну оцинкування, але й підбір спеціальної сталі. Крім цього німецькі лідери в цій галузі використовують в якості додаткового захисту досить значної товщини шар лакофарбового покриття. Таке рішення дозволяє їм зробити собівартість кузова на прийнятному рівні для отримання прибутку. І в той же час такий захист є не менш ефективною, ніж вироблені роками методи Audi.

Часткова оцинковка машин або попросту рекламний хід

На завершення слід розглянути ті бренди, які використовують лише часткову обробку кузова своїх машин, видаючи її за повноцінну оцинкування. Які ж марки використовують такий рекламний хід? Тут можна зустріти бренди корейського, китайського і навіть вітчизняного виробництва.

Які ж марки використовують такий рекламний хід? Тут можна зустріти бренди корейського, китайського і навіть вітчизняного виробництва.

Наприклад, що стосується вітчизняної автомобільної промисловості, то тут часткової обробці піддаються останні моделі Lada. До них відносяться Калина і Гранта, які останнім часом за твердженнями виробника покриті захисним шаром цинку майже на 40%. У цих машинах повністю піддаються оцинковке тільки днище, пороги і арки.

При цьому застосовується тільки одностороння оцинковка деяких деталей кузова. Друга сторона просто грунтується і забарвлюється традиційним способом. Такий захист розрахована на те, що прихована від очей частина кузова буде надійно захищена від непомітного гниття.

Такий підхід дозволяє значно заощадити кошти на виробничих лініях і зробити хорошу рекламу своєї продукції. І хоча захист від корозії на таких автомобілях все ж таки присутня, її можливості нерідко перебільшуються в рекламних цілях, видаючи її за допомогою грамотного тексту за повноцінну оцинкування. До таких виробникам можна також віднести Hyundai, Chery, Geely і Kia. При цьому останній бренд нерідко застосовує звичайне катафорезної грунтовки з додаванням частинок цинку. Такий захист теж є досить ефективною, однак вона ніяк не може зрівнятися з тією обробкою, якій піддаються автомобілі європейських брендів.

До таких виробникам можна також віднести Hyundai, Chery, Geely і Kia. При цьому останній бренд нерідко застосовує звичайне катафорезної грунтовки з додаванням частинок цинку. Такий захист теж є досить ефективною, однак вона ніяк не може зрівнятися з тією обробкою, якій піддаються автомобілі європейських брендів.

Непогані показники останнім часом дають японська автомобільна продукція. Тут лідером вважається бренд Honda. Також варто відзначити деякі успіхи в цій галузі у нових машин марки Toyota. Їх технології, звичайно ж, набагато поступаються європейським гігантам автомобільної промисловості. Однак автомобілі цих марок також мають тривалу гарантію на кузов і показують непогані захисні властивості при випробуваннях в сольовому тунелі.

Єдиний недолік таких виробників — вони надмірно голосно заявляють про захисні властивості своєї продукції. Щоб не попадатися на вудку рекламодавців, необхідно в першу чергу звертати увагу не на слова з оцинкуванням, а саме на тривалість терміну гарантії на кузов. Цей показник є більш надійним і правдивим, ніж якісь загальні заяви про високотехнологічної оцинковке металу.

Цей показник є більш надійним і правдивим, ніж якісь загальні заяви про високотехнологічної оцинковке металу.

Висновок

Як стало зрозуміло з вищеописаної ситуації в світі автомобільної промисловості, якісь з виробників дійсно можуть по праву заявляти про оцинковке своїх машин. Їх висока вартість цілком окупається з часом, коли частково оброблені цинкосодержащих речовинами автомобілі неодмінно незабаром зажадають косметичного або серйозного кузовного ремонту.

І якщо не брати за основний показник рекламні заяви про оцинкування, а звертати увагу на гарантію бюджетних автомобілів, то цілком можливо обзавестися технікою, яка буде служити набагато довше звичайного. При цьому слід зазначити, що гальванічна оцинковка, на відміну від термічної, легко пошкоджується після невеликого ДТП. Тому після аварій якісь захисні властивості відразу практично пропадають. А ось термічна оцинковка частково може відновлюватися на локальному рівні навіть після аварій середньої тяжкості.

А ось термічна оцинковка частково може відновлюватися на локальному рівні навіть після аварій середньої тяжкості.

Эквиваленты покрытия

| Автомобильный | ||||||||||||||||||||

| Общий Покрытие Обозначение | Минимум на сторону | Максимум на сторону | ГМ 6185М | Минимум на сторону | Максимум на сторону | GM GMW8 ST | Минимум на сторону | Максимум на сторону | Форд ВСС-М1П94-А | Минимум на сторону | Максимум на сторону | |||||||||

| унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | |||||

| 20 | 20 | 0,070 | 20 | 0,160 | 50 | |||||||||||||||

| 30 | 30 г/30 г | 0,100 | 30 | 0,229 | 70 | 30 | 0,100 | 30 | 0,200 | 60 | ||||||||||

| 40 | 40 г/40 г | 0,130 | 40 | 0,262 | 80 | 40 | 0,130 | 40 | 0,230 | 70 | ||||||||||

| 45 | 45 | 0,150 | 45 | 0,250 | 75 | |||||||||||||||

| 50 | 50 г/50 г | 0,160 | 50 | 0,311 | 95 | 50 | 0,160 | 50 | 0,260 | 80 | ||||||||||

| 55 | 55 | 0,180 | 55 | 0,280 | 85 | |||||||||||||||

| 60 | 60 г/60 г | 0,200 | 60 | 0,360 | 110 | 60 | 0,200 | 60 | 0,300 | 90 | ||||||||||

| 70 | 70 г/70 г | 0,230 | 70 | 0,393 | 120 | 70 г/70 г | 0,229 | 70 | 0,393 | 120 | 70 г/70 г | 0,229 | 70 | 0,328 | 100 | 70 | 0,230 | 70 | 0,320 | 100 |

| 80 | 80 г/80 г | 0,260 | 80 | 0,426 | 130 | |||||||||||||||

| 90 | 90Г/90Г | 0,300 | 90 | 0,459 | 140 | 90Г/90Г | 0,300 | 90 | 0,492 | 150 | 90Г/90Г | 0,300 | 90 | 0,393 | 120 | |||||

| 98 | 98Г/98Г | 0,320 | 98 | 0,524 | 160 | 98 | 0,330 | 98 | 0,430 | 130 | Автомобильный||||||||||

| Крайслер МС-6000 | Минимум на сторону | Максимум на сторону | ГМ 6185М | Минимум на сторону | Максимум на сторону | GM GMW8 ST | Минимум на сторону | Максимум на сторону | Форд ВСС-М1П94-А | Минимум на сторону | Максимум на сторону | |||||||||

| унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | |||||

| 20 | 20 | 0,070 | 20 | 0,160 | 50 | |||||||||||||||

| 30 | 30 | 0,100 | 30 | 0,200 | 60 | |||||||||||||||

| 40 | 40 | 0,130 | 40 | 0,230 | 70 | |||||||||||||||

| 45 | 44А/44А | 0,470 | 45 | 0,246 | 75 | 45А/45А | 0,147 | 45 | 0,246 | 75 | 45А/45А | 0,147 | 0,45 | 0,196 | 60 | 45 | 0,150 | 45 | 0,250 | 75 |

| 50 | 50 | 0,160 | 50 | 0,260 | 80 | |||||||||||||||

| 52 | 52А/52А | 0,17 | 0,52 | 0,242 | 74 | |||||||||||||||

| 55 | 55 | 0,180 | 55 | 0,280 | 85 | |||||||||||||||

| 60 | 60 | 0,200 | 60 | 0,300 | 90 | |||||||||||||||

| 70 | 70 | 0,230 | 70 | 0,320 | 100 | |||||||||||||||

| 98 | 98 | 0,330 | 98 | 0,430 | 130 | |||||||||||||||

| Оцинкованный — Неавтомобильный | |||||||

| Стандарт Обозначение покрытия | Метрическая система Обозначение покрытия | Минимум тройной спот — обе стороны | Минимум на одну точку — Всего на одну сторону | Минимум на одну точку — всего на обе стороны | |||

| унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | ||

| Г30 | З90 | 0,30 | 90 | 0,10 | 30 | 0,25 | 75 |

| Г40 | З120 | 0,40 | 120 | 0,12 | 36 | 0,30 | 90 |

| Г60 | З180 | 0,60 | 180 | 0,20 | 60 | 0,50 | 150 |

| Г90 | Z275 | 0,90 | 275 | 0,32 | 94 | 0,80 | 235 |

| Г115 | З350 | 1,15 | 350 | 0,40 | 120 | 1,00 | 300 |

| Г140 | З450 | 1,40 | 450 | 0,48 | 154 | 1,20 | 385 |

| Г165 | З500 | 1,65 | 500 | 0,56 | 170 | 1,40 | 425 |

| Г185 | З550 | 1,85 | 550 | 0,64 | 190 | 1,60 | 475 |

| Г210 | З600 | 2. 10 10 | 600 | 0,72 | 204 | 1,80 | 510 |

| Г235 | З700 | 2,35 | 700 | 0,80 | 238 | 2,00 | 595 |

| G300 | Z900 | 3,00 | 900 | 1,04 | 316 | 2,60 | 790 |

| G360 | Z1100 | 3,60 | 1100 | 1,28 | 390 | 3,20 | 975 |

| Оцинкованный — Неавтомобильный | |||||||

| Стандарт Обозначение покрытия | Метрическая система Обозначение покрытия | Минимум тройной спот — обе стороны | Минимум на одну точку — всего на одну сторону | Минимум на одну точку — всего на обе стороны | |||

| унций/фут² | г/м² | унций/фут² | г/м² | унций/фут² | г/м² | ||

| А25 | ЗФ75 | 0,25 | 75 | 0,08 | 24 | 0,20 | 60 |

| А30 | ЗФ90 | 0,30 | 90 | 0,10 | 30 | 0,25 | 75 |

| А40 | ЗФ120 | 0,40 | 120 | 0,12 | 36 | 0,30 | 90 |

1 унция/фут² = 305,15 г/м²

Чтобы преобразовать унции/фут² в г/м², умножьте на 305,15

Чтобы преобразовать вес покрытия в унции/фут² в толщину в дюймах с 2 сторон, умножьте унции/фут² x 0,00168

приведенная выше информация приведена только в качестве руководства.

Оцинкованный стальной лист/пластина для автомобильного шасси Цена | Поставщик и производитель

ЛИСТ ОЦИНКОВАННЫЙ СТАЛЬ ПРОДУКЦИЯ:

1) Оцинкованная однотонная с различным и высоким содержанием цинка (60 г/м 2 — 600 г/м 2 )

2) Оцинкованная однотонная с блестками (нормальная блестка, мелкая блестка, нулевая блестка)

3) Оцинкованная гладкая с обработкой поверхности (химическая пассивация, масла, пассивация + масла)

Технические характеристики оцинкованного стального листа/плиты:

1) Марка: SGCC, DX51D, Q195, все по запросу заказчика

2) Стандарт: JIS G3302 1998, ASTM A653M/A924M 2004 и т. д.

3) Толщина: 0,13 мм — 4,0 мм, все в наличии.

4) Ширина: 600 мм — 1500 мм, все в наличии.

5) Стандартный размер: 3’x6′, 4’x4′, 4’x5′, 4’x6′, 4’x8′, 5’x10′

6) Вес цинкового покрытия: 60 г/м 2 — 600 г/м 2 (z180, z200, z275, z275, z300)

Различные типы оцинкованного стального листа:

Мы можем изготовить оцинкованный лист для дальнейшей обработки, такой как тисненый листовой металл, клетчатый стальной лист, перфорированный стальной металл,

гофрированный кровельный лист и предварительно окрашенный оцинкованный стальной лист. Мы предоставляем различные шаблоны для этих различных типов. Пожалуйста, проверьте металл

Мы предоставляем различные шаблоны для этих различных типов. Пожалуйста, проверьте металл

Таблица типов листов ниже. Все типы металлических листов изготавливаются на заказ.

Процесс формования ИЗДЕЛИЙ ИЗ ОЦИНКОВАННОГО СТАЛЬНОГО ЛИСТА состоит из трех основных этапов: подготовка поверхности, цинкование и проверка.

Подготовка поверхности состоит из трех этапов: обезжиривание, травление кислотой и флюсование.

Цинкование полностью погружают в ванну с расплавленным цинком.

Для определения толщины, однородности, адгезии и внешнего вида можно провести множество простых физических и лабораторных тестов.

Стандартный калибр листового металла SMC:

Упаковка для оцинкованного стального листа

Шанхайские металлические изделия упаковываются и маркируются в соответствии с правилами и запросами клиентов. Особое внимание уделяется предотвращению любых повреждений, которые могут быть вызваны во время хранения или транспортировки. Кроме того, на внешней стороне упаковок имеются четкие этикетки, облегчающие идентификацию идентификационного номера продукта и информации о качестве.

Кроме того, на внешней стороне упаковок имеются четкие этикетки, облегчающие идентификацию идентификационного номера продукта и информации о качестве.

1) Шанхайский стандарт металла

2) Индивидуальный заказ

Применение оцинкованного стального листа:

1) Благодаря улучшенной окрашиваемости, свариваемости и коррозионной стойкости оцинкованный стальной лист идеально подходит для внутренней отделки

а) Столешница

b) Лестницы

2) Благодаря повышенной способности к покраске, сварке и коррозионной стойкости оцинкованный лист идеально подходит для применения в автомобилях

a) Открытые панели кузова автомобиля

b) Неоткрытые панели кузова автомобиля

c) Автомобильные детали

3) Благодаря своей коррозионной стойкости и превосходным окрашиваемым свойствам оцинкованный лист с дрессировкой без блесток находит применение в различных товарах бытовой техники

a) Холодильники

b) Кондиционеры

c) Стиральные машины

d) Микроволновые печи

e) Торговые автоматы

f) Аудиовизуальные системы

использоваться в следующих строительных и архитектурных приложениях

a) Крыши

b) Настилы полов

c) Профилированные панели (промышленные или коммерческие здания)

d) Облицовка из стандартных строительных материалов

Что такое оцинкованная сталь?

Существует два типичных способа цинкования для получения цинкового покрытия: горячее цинкование погружением и электрогальваническое цинкование. Горячее цинкование — это процесс, при котором сталь погружают в ванну с расплавленным цинком, чтобы получить цинковое покрытие. Это не только помогает защитить сталь от ржавчины и коррозии, но и придает стали привлекательный блестящий вид. Электрогальваническое цинкование — это процесс, в котором используется электролиз для покрытия стали цинком, что не является ни экономически эффективным, ни экологически безопасным. Электрооцинкованную сталь сегодня в нашей жизни почти не встретишь.

Горячее цинкование — это процесс, при котором сталь погружают в ванну с расплавленным цинком, чтобы получить цинковое покрытие. Это не только помогает защитить сталь от ржавчины и коррозии, но и придает стали привлекательный блестящий вид. Электрогальваническое цинкование — это процесс, в котором используется электролиз для покрытия стали цинком, что не является ни экономически эффективным, ни экологически безопасным. Электрооцинкованную сталь сегодня в нашей жизни почти не встретишь.

Каковы преимущества оцинкованной стали?

Из-за постоянных и последовательных слоев сплава цинка и железа оцинкованная сталь имеет много преимуществ:

1) Коррозионная стойкость: поверхность цинкового покрытия защищает стальную основу не только за счет создания барьера для элементов коррозии, но и за счет своего жертвенного характера. покрытия. Оцинкованная сталь часто остается в рабочем состоянии при минимальном обслуживании в течение 40 и более лет.

2) Превосходный внешний вид поверхности

3) Формуемость: можно просто согнуть в детали, требующие глубокой вытяжки

4) Окрашиваемость: можно окрашивать в разные цвета

5) Свариваемость: допустимы различные методы сварки

Какие недостатки оцинкованной стали?

Несмотря на множество преимуществ, оцинкованная сталь не всегда является идеальным выбором.