Как правильно подключить инвертор — плюсом на электрод или минусом

Содержание статьи:

Как правильно подключить инвертор — плюсом на электрод или минусомМногие из начинающих сварщиков не знают, что инвертором можно варить по-разному. Они так до сих пор и используют, стандартное подключение — плюс на электрод, а минус на металл.

Однако если подключить инвертор по-другому, к минусу электрод, а к плюсу металл, то можно добиться лучшего углубления сварочного шва. Простыми словами, при таком подключении инвертора, основная температура будет приходиться на металл, в результате чего заготовка прогреется лучше.

Ну и, наоборот, при «стандартном» подключении инвертора, когда электрод подсоединяется к плюсу, а металл к минусу, удастся не прожечь тонкую заготовку. Как это работает и в чем смысл? Как правильно подключить инвертор, плюсом на электрод или минусом? Читайте в этом обзоре.

Подключение сварочного инвертора — плюс и минус

Как было сказано выше, многие начинающие сварщики не уделяют должного внимания полярности при сварке инвертором. А если быть точнее, то некоторые и вовсе про неё ничего не слышали.

А если быть точнее, то некоторые и вовсе про неё ничего не слышали.

В результате этого возникает масса проблем — тонкий металл быстро прожигается, а толстый, наоборот, недостаточно проплавляется. Просто попробуйте поэкспериментировать при подключении инвертора.

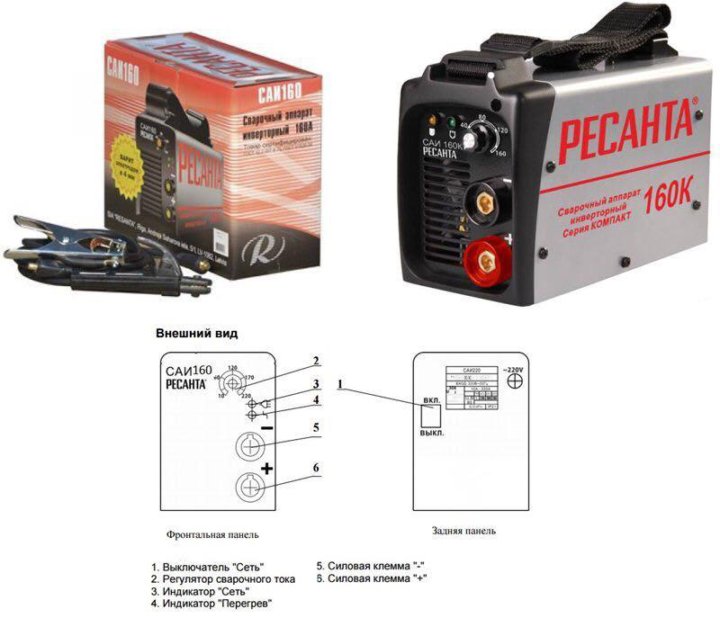

Для начала подсоедините держак к плюсу аппарата, и начните варить, а затем подключите инвертор, наоборот, держателем к минусу. Вы обязательно почувствуете разницу.

Все дело в полярности, поскольку сварочный инвертор в отличие от трансформатора переменного тока, выдаёт постоянный ток. И если на трансформаторных аппаратах такой разницы в подключении кабелей нет, то вот при сварке на постоянном токе, она ещё как есть, и, причём существенная.

Обратная полярность инвертора

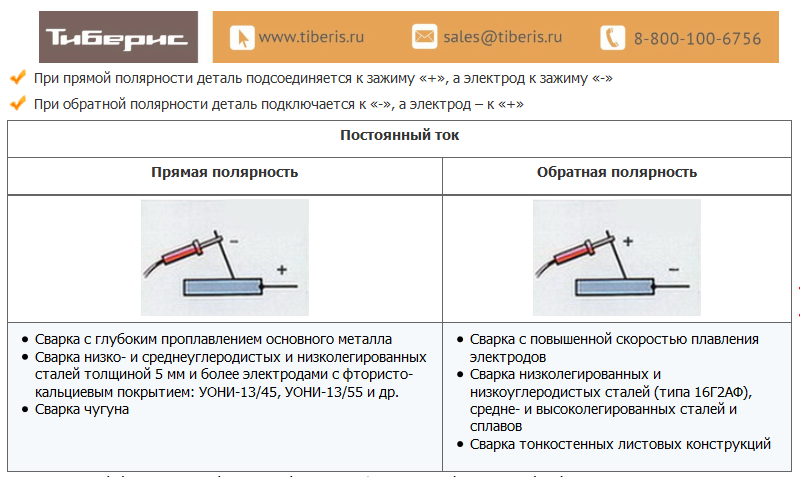

В данном случае речь идёт о стандартном подключении сварочного аппарата. То есть, держатель с электродом подсоединяется к плюсовой клемме инвертора. Таким образом, есть возможность варить на обратной полярности. Что это даёт?

Во-первых, уменьшается разбрызгивание металла. Во-вторых, тонкий металл, менее 2 мм, толщиной, практически не прожигается, если выдерживать очень короткую дугу и использовать электроды подходящего диаметра, не более 2-3 мм.

Во-вторых, тонкий металл, менее 2 мм, толщиной, практически не прожигается, если выдерживать очень короткую дугу и использовать электроды подходящего диаметра, не более 2-3 мм.

Многие металлы, которые не терпят перегревания, варят именно на обратной полярности. Например, нержавейку.

Прямая полярность инвертора

В данном случае, держатель электрода подсоединяется к минусовой клемме, а масса к плюсовой. Таким образом, появляется возможность хорошо проварить толстый металл, углубить корень сварочного шва и добиться более качественного соединения.

При это важно знать, что основная часть тепла, будет приходиться на металл при сварке. В результате уменьшиться расход электродов, чем на прямой полярности. Связанно это с тем, что на обратной полярности, температура на кончике электрода больше, чем на прямой полярности, поэтому и сгорание электродов происходит быстрей.

Поделиться в соцсетях

Зачем менять Полярность при сварке Электродами

Чтобы ответить на вопрос зачем менять полярность при сварке электродами, для начала нужно разобраться какие виды полярности бывают, как и в каких случаях их использовать.

Сварка электрической дугой может осуществляться на оборудовании которое вырабатывает или постоянный, или переменный ток.

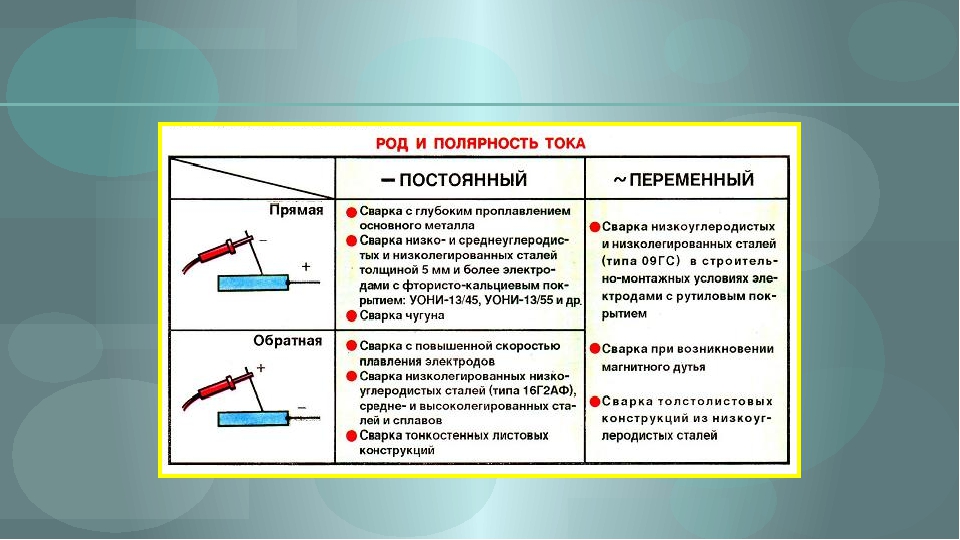

При работе на переменном токе не имеет значения куда подключать «плюс», «минус», так как при сварке на постоянном токе подключение имеет большое значение. Можно сказать, что полярность при сварке – это основа качества сварки. Полярность обеспечивает качество сварки материала. При сварке постоянным током, сварочная дуга бывает прямой или обратной полярности.

При прямой полярности «плюс» подключается к соединяемым заготовкам (массе), соответственно «минус» подключается на держатель электрода; при обратной полярности «плюс» подключается на электрод, «минус» подключается на деталь. Менять полярность нужно в зависимости от того какую задачу сварки нужно выполнить. На «плюсе» тепла выделяется больше, чем на «минусе».

Прямая полярность используется при сварке цветных металлов (медь, латунь, алюминий), так как они имеют большую теплопроводность, в итоге получаем большую температуру в месте нагрева, что позволяет превысить температуру плавления цветного метала, особенно это важно для алюминия, так как сначала надо одолеть оксидную пленку. У нее температура плавления существенно выше в сравнении с самим металлом.

У нее температура плавления существенно выше в сравнении с самим металлом.

На прямой полярности так же лучше работать с большими, массивными деталями. При прямой полярности получается более сконцентрированная и узкая электрическая дуга, следовательно металл проплавляется глубже, шов получается более качественный, что происходит благодаря тому, что направление движение электронов постоянное и при сварке не происходит большого разбрызгивания расплавленного металла. Также при использовании прямой полярности можно производить резку металла независимо какой тип электрода используется.

Обратная полярность используется при сварке высоколегированых сталей, тонколистовых металлов, нержавейки, так как температура для их сварки нужна небольшая. Недостатком подключения обратной полярности есть то, что электрическая дуга «гуляет», соответственно шов получается менее герметичным и красивым, но при таком подключении почти полностью исключается возможность прожечь свариваемый материал.

Следовательно менять полярность нужно в зависимости от того, какую задачу сварки необходимо выполнить и верно выбранный вид полярности подключения электродов способствует тому, что качество шва будет выше, а процесс сварки станет намного проще.

Cправочники по cварке

Сколько может выдержать шов

Электроды для наплавки цн-6л

Что нужно знать

Добавление большего количества присадочного металла — это один из приемов, который можно использовать для достижения эффекта стопки десяти центов при сварке алюминия методом GTAW.

Изготовление изделий из алюминия может помочь продлить срок службы деталей, уменьшить вес и обеспечить большую целостность при низких температурах, что делает этот материал подходящим для таких применений, как производство грузовиков и прицепов, криогенных трубопроводов и компонентов лодок.

Однако сварка алюминия сопряжена с некоторыми трудностями, начиная с регулирования подводимого тепла и заканчивая окисным слоем. Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) традиционно считается методом сварки алюминия из-за высокой целостности сварного шва и эстетичного внешнего вида, который обеспечивает этот процесс.

Достижение высокого качества сварных швов и желаемого внешнего вида при сварке алюминия методом GTAW требует практики и навыков. Также полезно следовать некоторым ключевым рекомендациям.

Преодоление трудностей сварки TIG алюминия

Хотя GTAW является медленным процессом и обычно не используется в высокопроизводительном производстве, он часто является хорошим выбором для сварки алюминия, где производительность не так важна, как качество и внешний вид.

При сварке алюминия методом газовой дуговой сварки металлическим электродом (GMAW) присадочный металл подается в сварочную ванну, как только сварщик нажимает на спусковой крючок горелки. Эти «холодные пуски» могут привести к непровару и недостаточному проплавлению.

Эти «холодные пуски» могут привести к непровару и недостаточному проплавлению.

С помощью GTAW вы контролируете время добавления присадочного металла и можете создать ванну и обеспечить надлежащее проникновение перед добавлением присадочного металла. Имейте в виду, что больший контроль над этой переменной добавляет еще один уровень сложности и навыков оператора по сравнению с другими процессами, такими как GMAW.

Правильный подвод тепла является решающим фактором для успешной сварки алюминия методом GTAW. Поскольку алюминий обладает высокой проводимостью, тепло сварочной ванны можно быстро отвести. Эта характеристика требует подачи большого количества тепла для формирования сварочной ванны. Тем не менее, это тепло необходимо контролировать, чтобы предотвратить неуправляемую лужу или прожог.

Нагрев при сварке зависит от силы тока и напряжения, а это означает, что чем выше напряжение дуги, тем больше энергии поступает в деталь. Хотя сварка с использованием более длинной дуги увеличивает напряжение дуги, что, в свою очередь, приводит к большему выделению тепла, она также нагревает гораздо большую площадь материала. Это может привести к образованию лужи, которая быстро растет. Чтобы предотвратить это, используйте более короткую длину дуги, чтобы локализовать тепло на небольшой площади.

Это может привести к образованию лужи, которая быстро растет. Чтобы предотвратить это, используйте более короткую длину дуги, чтобы локализовать тепло на небольшой площади.

В дополнение к правильному регулированию температуры, примите во внимание эти советы, чтобы оптимизировать результаты при сварке алюминия методом GTAW.

Используйте правильную полярность

Многие операторы, особенно новички в сварке алюминия, могут не осознавать, что материал образует оксидный слой. Окисление алюминия имеет тенденцию быть тускло-серебристым, и его труднее увидеть, чем красное окисление или ржавчину на стали. Кроме того, температура плавления оксида алюминия примерно в три раза превышает температуру плавления основного материала.

Алюминий

Перед сваркой важно очистить оксидный слой с помощью специальной проволочной щетки из нержавеющей стали или твердосплавного резака. Однако даже при надлежащей очистке оксидный слой немедленно начинает формироваться заново, что может затруднить обзор сварочной ванны.

Это делает критическим использование полярности переменного тока (AC) в процессе GTAW на алюминии. При переменном токе направление тока постоянно меняется по всему сварному шву. Полярность переменного тока обеспечивает очищающее действие, которое помогает удалить оксидный слой на алюминии, позволяя увидеть расплавленную сварочную ванну.

Регулировка баланса при сварке алюминия

Другим шагом, который способствует получению качественного сварного шва алюминия, является настройка правильного баланса. Когда вы выполняете сварку с полярностью переменного тока, сварка имеет отрицательный электрод (EN) и часть положительного электрода (EP). EN часто считают стороной сварки формы волны переменного тока, в то время как EP — это место, где происходит очистка или удаление оксидов. В современном сварочном оборудовании функция управления балансом позволяет регулировать соотношение между ними в зависимости от того, что вы видите в сварочной ванне.

В современном сварочном оборудовании функция управления балансом позволяет регулировать соотношение между ними в зависимости от того, что вы видите в сварочной ванне.

В то время как старое оборудование имело действительно сбалансированное соотношение EN и EP 50-50, многие современные источники питания GTAW имеют заводскую настройку баланса 75% EN и 25% EP. Если во время сварки в ванне появляются маленькие черные точки, часто называемые «перчинкой», значит, ваш регулятор баланса не отрегулирован должным образом. Поворот регулятора баланса вниз, чтобы было меньше EN и больше EP, помогает удалить больше оксида во время сварки и должно уменьшить перчинку.

Уменьшение значения EN для обеспечения большего очищающего действия может быть необходимо, когда вы свариваете материал, который был в эксплуатации или подвергался воздействию элементов и, как следствие, имеет толстый оксидный слой, который не был полностью удален во время подготовки материала. Но имейте в виду, что использование более низкой настройки баланса (больше EP) отдает большую часть тепла на вольфрам и может привести к тому, что вольфрамовый наконечник отклонится назад, что повлияет на вашу способность контролировать направление дуги и размещение сварного шва.

Регулировка баланса не устраняет необходимость надлежащей подготовки и очистки материала при сварке алюминия.

Установка выходной частоты переменного тока

Другим фактором, облегчающим размещение сварных швов, является выходная частота переменного тока. Это также можно установить и отрегулировать на современных источниках сварочного тока. Выходную частоту переменного тока не следует путать с высокочастотным зажиганием дуги, которое используется только для зажигания дуги.

Выходная частота показывает, сколько раз в секунду источник питания переключает полярность. Старые источники питания GTAW имеют частоту 60 Гц, которая определяется входной мощностью, но современное оборудование имеет заводскую предустановку выходной частоты 120 Гц. Чем выше выходная частота переменного тока, тем стабильнее становится дуга. В результате получается более плотный и узкий столб дуги, обеспечивающий более точное управление направлением, что упрощает сварку в ограниченном пространстве и обеспечивает точную сварку без блуждания дуги.

Уменьшение выходной частоты переменного тока до 80 или 90 Гц обеспечивает более широкий конус дуги, что может быть полезно при сварке наружного углового соединения.

Используйте выходную частоту от 150 до 250 Гц для тонких материалов, которые требуют точного размещения сварного шва, чтобы предотвратить нагрев большой площади или прожог. Для сварки толстых материалов низкая частота переменного тока от 80 до 120 Гц обычно хорошо подходит для материалов толщиной 3/8 дюйма и более и поможет вам получить более широкий профиль сварного шва.

Правильный подвод тепла является решающим фактором в успешной сварке алюминия методом GTAW.

Используйте соответствующую силу тока

В GTAW сила тока регулируется ножной педалью или сенсорным управлением, но лучше всего установить соответствующую максимальную силу тока на оборудовании. Эмпирическое правило для алюминиевой GTAW заключается в том, чтобы использовать 1 ампер на каждую тысячную (0,001) толщины материала. Другими словами, для сварки основного материала толщиной 1/8 дюйма (0,125 дюйма) потребуется около 125 ампер.

Другими словами, для сварки основного материала толщиной 1/8 дюйма (0,125 дюйма) потребуется около 125 ампер.

Когда толщина материала основания превышает ¼ дюйма, эмпирическое правило начинает отклоняться, и требуется не такая большая сила тока. Например, вы можете сварить 3⁄8 дюйма. материала с источником питания на 280 ампер.

Геометрия соединения также может влиять на необходимую силу тока. При сварке Т-образного соединения тепло может течь в трех направлениях, по сравнению со сваркой стыкового соединения, где тепло может течь только в двух направлениях. Это означает, что Т-образное соединение требует большего подвода тепла.

Независимая установка силы переменного тока

Некоторые современные источники сварочного тока позволяют вам независимо настраивать силу переменного тока, что помогает добиться большего провара и производительности.

С помощью этой функции можно увеличить силу тока во время фазы EN цикла, чтобы добиться большего провара в сварном шве, поскольку большая сила тока обычно коррелирует с большим проплавлением.

Эта функция обычно используется в приложениях с более высокой силой тока, которым может потребоваться только 200 ампер для цикла EP для достижения необходимой очистки от оксидов, но вам может потребоваться 300 ампер для цикла EN для достижения большего проникновения. Независимая установка силы тока переменного тока также может предотвратить необходимость увеличения размера вольфрама, поскольку большая часть тепла передается вольфраму в EP-фазе цикла. Источник питания с правильной технологией позволяет независимо настраивать каждую силу тока для достижения желаемых результатов.

Регулятор баланса и независимая сила тока переменного тока могут звучать одинаково, но они управляют двумя разными аспектами. Регулировка баланса влияет на уровень очистки от оксида, а регулировка силы переменного тока может обеспечить большее проникновение при сохранении геометрии вольфрама.

Добавление присадочного металла для эффекта стопки десятицентовиков

Добавление дополнительного присадочного металла — это один из приемов, который можно использовать для получения эффекта стопки десятицентовиков при сварке алюминия методом GTAW.

Поскольку присадочный металл представляет собой твердое вещество, превращающееся в расплавленную жидкость, для изменения материального состояния требуется энергия — это похоже на то, как положить кубики льда в стакан с горячей водой. Кубики льда тают, но охлаждают жидкость.

Та же идея применима к добавлению присадочного металла во время GTAW. Добавление большего количества присадочного стержня вызывает охлаждающий эффект на обратной стороне сварочной ванны, что помогает придать законченному сварному шву вид десятицентовика. Добавление большего количества присадочного металла с каждым мазком дает более выраженный внешний вид, в то время как добавление меньшего количества присадочного металла с каждым мазком дает сварной шов с довольно гладким внешним видом.

Хотя в этом нет необходимости, некоторые операторы также используют ножную педаль для изменения силы тока, чтобы добиться эффекта стопки десятицентовиков. Разные сварщики используют разные методы, но могут достигать одинаковых результатов.

Приоритет безопасности при сварке алюминия методом TIG

Хотя GTAW традиционно представляет собой чистый процесс сварки без брызг, по-прежнему важно носить надлежащие средства индивидуальной защиты, включая защитные очки, сварочную куртку, перчатки и сварочный шлем. Поскольку алюминий обладает высокой отражающей способностью и требует большого количества энергии для сварки, интенсивность дуги GTAW может вызвать солнечные ожоги на открытых участках кожи.

Поскольку при сварке алюминия очень важно четко видеть дугу, рассмотрите возможность использования новой технологии шлема, которая улучшает видимость и четкость сварочной ванны. Технология, доступная на некоторых шлемах с автоматическим затемнением, позволяет большему количеству цветов проходить через линзу, поэтому вы можете видеть больше контраста между объектами в зоне обзора. Это может помочь вам достичь лучших результатов при одновременном снижении напряжения и усталости глаз.

Аппарат для дуговой сварки под флюсом — преимущества и недостатки

Блог Thepipingmart другой Аппарат для дуговой сварки под флюсом — преимущества и недостатки

3 марта 2023 г.

Дуговая сварка под флюсом (SAW) — это автоматизированный процесс сварки, в котором используется проволочный электрод, заполненный флюсом, для создания электрической дуги между основным материалом и проволочным электродом. Эта дуга погружена в флюс, что помогает защитить ее от окисления. Тепло, выделяемое дугой, плавит как основной материал, так и проволочный электрод, соединяя их вместе в одну сварную деталь. Основным преимуществом сварки под флюсом является возможность получения высококачественных сварных швов практически без разбрызгивания. Однако, как и в случае любого другого процесса сварки, существуют свои преимущества и недостатки, которые следует учитывать, прежде чем принимать решение о том, подходит ли этот тип машины для вашего проекта.

Преимущества аппарата для дуговой сварки под флюсом

Основное преимущество использования аппарата для дуговой сварки под флюсом заключается в том, что он может производить высококачественные сварные швы с минимальным разбрызгиванием и низким уровнем дыма, поскольку в нем используется проволока, заполненная флюсом, а не открытый электрод. дуга. Это делает его идеальным для использования в закрытых помещениях, где вентиляция может быть ограничена или отсутствовать. Машины SAW также очень эффективны; они могут быстро сваривать толстые материалы, что делает их идеальными для серийного производства автомобилей. Кроме того, машины SAW относительно просты в эксплуатации и обслуживании по сравнению с другими сварочными аппаратами.

дуга. Это делает его идеальным для использования в закрытых помещениях, где вентиляция может быть ограничена или отсутствовать. Машины SAW также очень эффективны; они могут быстро сваривать толстые материалы, что делает их идеальными для серийного производства автомобилей. Кроме того, машины SAW относительно просты в эксплуатации и обслуживании по сравнению с другими сварочными аппаратами.

Повышенная производительность

Аппараты для дуговой сварки под флюсом могут выполнять сварку намного быстрее, чем другие сварочные аппараты, что повышает производительность.

Снижение затрат

Аппараты для дуговой сварки под флюсом также менее дороги в эксплуатации, чем другие сварочные аппараты, что снижает затраты.

Улучшенное качество

Аппараты для дуговой сварки под флюсом обеспечивают более высокое качество сварного шва, чем другие типы сварочных аппаратов, что улучшает общее качество продукта.

Повышенная безопасность

Аппараты для дуговой сварки под флюсом также намного безопаснее других сварочных аппаратов, поскольку они производят меньше дыма и тепла

Экологичность

Аппараты для дуговой сварки под флюсом также более экологичны, чем другие сварочные аппараты, поскольку производят меньше отходов и загрязняют окружающую среду .

Недостатки аппарата для дуговой сварки под флюсом

Одним из основных недостатков аппаратов для дуговой сварки под флюсом является то, что они могут быть дорогими при первоначальной покупке из-за их сложной конструкции и компонентов. Кроме того, из-за характера их работы эти машины требуют частого обслуживания, чтобы оставаться в хорошем рабочем состоянии; это означает, что расходы, связанные с обслуживанием этих машин, также необходимо учитывать при составлении бюджета на их покупку. Наконец, хотя машины под флюсом могут быстро выполнять качественные сварные швы на толстых материалах, они могут лучше подходить для тонких материалов из-за сильного нагрева, выделяемого в процессе.

Только для плоских или горизонтальных поверхностей

Одним из основных недостатков аппаратов для дуговой сварки под флюсом является то, что они ограничены плоскими или горизонтальными поверхностями. Это означает, что их нельзя использовать для сварки на вертикальных или потолочных поверхностях. Кроме того, аппараты для дуговой сварки под флюсом требуют, чтобы область сварки была покрыта слоем флюса, который может быть трудно нанести на неровные поверхности.

Кроме того, аппараты для дуговой сварки под флюсом требуют, чтобы область сварки была покрыта слоем флюса, который может быть трудно нанести на неровные поверхности.

Высокая начальная стоимость

Другим недостатком аппаратов для дуговой сварки под флюсом является их высокая начальная стоимость. Аппараты для дуговой сварки под флюсом обычно дороже других, таких как аппараты для сварки MIG или TIG. Кроме того, стоимость расходных материалов, таких как флюс и электроды, со временем может возрасти.

Требуется специальное обучение

Дуговая сварка под флюсом является более сложным процессом, чем другие виды сварки, такие как сварка MIG или сварка TIG. В результате операторы аппаратов для дуговой сварки под флюсом требуют специальной подготовки для их безопасного и эффективного использования. Это обучение может увеличить общую стоимость использования аппарата для дуговой сварки под флюсом.

Низкая скорость сварки

Другим недостатком аппаратов для дуговой сварки под флюсом является низкая скорость сварки. Оператор должен тщательно контролировать электрод и флюс, чтобы предотвратить их перегрев и повреждение. В результате дуговая сварка под флюсом, как правило, не лучший выбор для применений, где скорость имеет решающее значение.

Оператор должен тщательно контролировать электрод и флюс, чтобы предотвратить их перегрев и повреждение. В результате дуговая сварка под флюсом, как правило, не лучший выбор для применений, где скорость имеет решающее значение.

Ограниченная мобильность

Аппараты для дуговой сварки под флюсом, как правило, менее портативны, чем другие типы сварочных аппаратов. Это связано с тем, что они больше и тяжелее, чем другие сварочные аппараты, что затрудняет их транспортировку из одного места в другое.

Заключение:

Аппараты для дуговой сварки под флюсом обладают многими преимуществами по сравнению с другими способами сварки, такими как более высокое качество сварных швов с меньшим разбрызгиванием и более низким уровнем дыма; большая эффективность; простота эксплуатации; и пригодность для массового производства в таких отраслях, как автомобилестроение. Однако за эти преимущества приходится платить, а именно первоначальные инвестиции плюс текущие расходы на техническое обслуживание, которые необходимо учитывать при принятии решения о том, подходит ли этот тип машины для вашего проекта.