Оцинковка кузова автомобиля по маркам авто 🦈 avtoshark.com

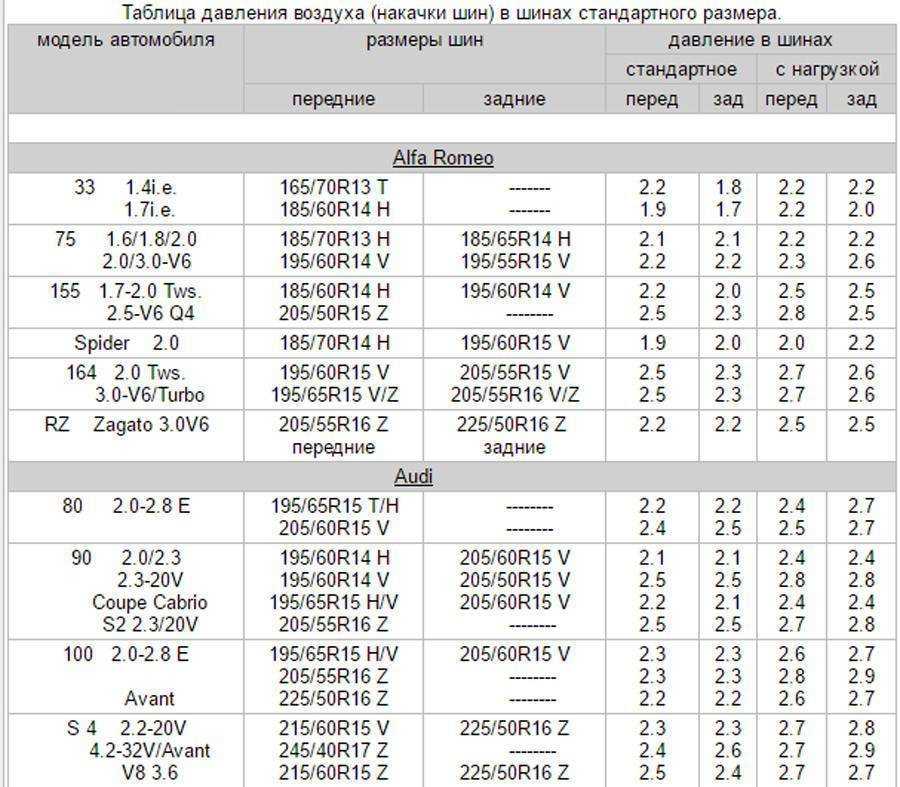

Узнать тип оцинковки можно по марке. Всем автовладельцам известно, что машины бренда Audi полностью оцинковывают на стартовом этапе производства. Поэтому на кузовные детали дают хорошую гарантию, а сами машины служат на протяжении 20-30 лет без потери качеств. В отечественном автопроме частично оцинковывают детали марок ВАЗ и УАЗ. Например, машина марки «Лада Калина» имеет обработку на 28%.

Оцинковка кузова автомобиля стала обязательной процедурой. Такую обработку можно определить по марке авто. Например, автомобильный концерн-гигант Audi оцинковывает все свои машины, начиная с 2006 года.

Как узнать, оцинкован ли кузов автомобиля

Цинкование, или покрытие кузовных деталей жидким цинком, считают одним из самых надежных методов, применяемых для защиты машин от коррозии. Протекторный слой толщиной от 9 мкм препятствует появлению ржавчины, что продлевает срок эксплуатационной службы авто.

В автомобилестроении практикуют 3 метода цинкования:

- Горячий способ.

Это самый затратный и трудоемкий процесс, который применим только в заводских условиях. По технологии, нагретые металлические детали или листы стали купают в расплавленном цинке. Затем вынимают из чана с помощью специальных подъемников. Когда металлический лист достают из емкости, жидкий цинк равномерно стекает, образуя тонкий, но прочный слой защиты. После обработки металл просушивают, добиваясь полного застывания.

Это самый затратный и трудоемкий процесс, который применим только в заводских условиях. По технологии, нагретые металлические детали или листы стали купают в расплавленном цинке. Затем вынимают из чана с помощью специальных подъемников. Когда металлический лист достают из емкости, жидкий цинк равномерно стекает, образуя тонкий, но прочный слой защиты. После обработки металл просушивают, добиваясь полного застывания. - Гальванический способ. Требует специальных навыков и подходящего оборудования. Условие для проведения манипуляции – подведение электрического тока. В результате электролиза жидкий цинк прочно сцепляется с обрабатываемой поверхностью, создавая протекторный слой толщиной от 20 мкм и выше.

- Холодный способ. Этот вариант наиболее экономичен. Производители авто предпочитают холодную обработку термическим методам, так как она не требует применения специального оборудования. Для приготовления раствора берут мелкодисперсный порошок цинка и растворяют в базовом лакокрасочном средстве.

Способ имеет свои достоинства и недостатки. С одной стороны, холодная обработка не требует специального оборудования, а с другой – холодное оцинкование применяют только точечно. Кроме того, на поверхности периодически остаются кристаллы цинка, что требует дополнительных манипуляций по устранению дефекта.

Способ имеет свои достоинства и недостатки. С одной стороны, холодная обработка не требует специального оборудования, а с другой – холодное оцинкование применяют только точечно. Кроме того, на поверхности периодически остаются кристаллы цинка, что требует дополнительных манипуляций по устранению дефекта.

На отечественном производстве применяют разные виды цинкования. Европейские и американские автомобили преимущественно полностью оцинкованы, корейсаие, японцские и китайские машины обрабатывают гальваническим или холодным локальным способом.

Узнать тип оцинковки можно по марке. Всем автовладельцам известно, что машины бренда Audi полностью оцинковывают на стартовом этапе производства. Поэтому на кузовные детали дают хорошую гарантию, а сами машины служат на протяжении 20-30 лет без потери качеств. В отечественном автопроме частично оцинковывают детали марок ВАЗ и УАЗ. Например, машина марки «Лада Калина» имеет обработку на 28%.

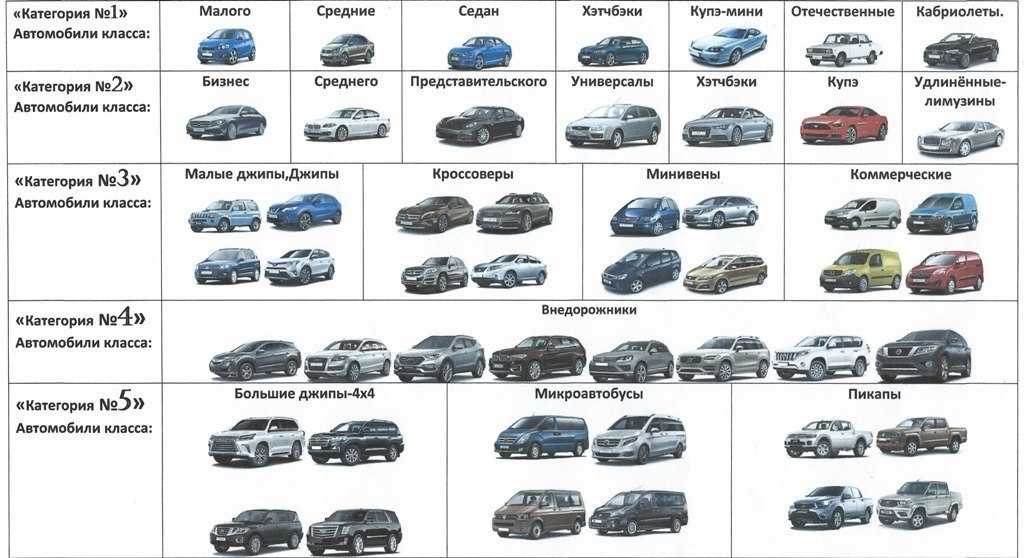

Автомобили с оцинкованным кузовом: таблица с 2000 года

Полная оцинковка защищает от воздействия дорожных реагентов и препятствует развитию коррозии. Поэтому при покупке машины обращайте внимание на наличие этой характеристики.

Поэтому при покупке машины обращайте внимание на наличие этой характеристики.

Audi A4

Начиная с 2000 г. автоконцерны-гиганты, приняли на вооружение метод цинкования и стали использовать его на начальном этапе производстве.

| Полное | Audi A3 | Audi A4 | Audi Allroad |

| Частичное | BMW M3 | BMW M5 | BMW X |

Автомобили с оцинкованным кузовом: список с 2006 года

Со временем список оцинкованных авто пополнили бюджетные модели. Автоконцерн Ford стал использовать для производства полностью обработанные таким методом листы стали.

| Полное | Ford Excape | Ford Max | Ford Expedition |

| Частичное | Chevrolet Aveo | Chevrolet Corvett | Ford Fox |

Автомобили с оцинкованным кузовом: список 2018

Помимо горячего цинкования, с 2015-2018 гг. широкое распространение в автопроме получили холодные методы обработки.

| Полное | Audi A1 | Audi A6 | Audi Q3 |

| Частичное | Volvo S 60 | Mazda 2DJ | Volvo S 80 |

Автомобили с оцинкованным кузовом: список 2019

Считается, что кузов, который полностью оцинкован, не подвержен коррозии в течение 30 лет. Поэтому характеристика приобретает особое значение.

| Полное | Audi A8 | Audi S 8 | Audi S 6 |

| Частичное | BMW F 32 | BMW G 30 | BMW G 11 |

Автомобили с оцинкованным кузовом: список 2020

Эксперты обращают внимание автовладельцев на условия эксплуатации. При постоянном взаимодействии кузовных деталей с химическими реагентами срок службы снижается даже при условии полной оцинковки.

Читайте также: Автомобили с хорошей печкой — рейтинг лучших

Renault Escape

| Полное | Mitsubishi ASx | Mitsubishi Outlander | Mitsubishi Delia |

| Частичное | Renault Logan | Renault Escape | Seat Altamara |

Автомобили с оцинкованным кузовом: список 2021

Узнать, оцинкован ли кузов у машины, можно с помощью онлайн-сервисов.

| Полное | Land Rover Discover | Mercedes Benz | Land Rang Rover |

| Частичное | Mazda DJ | Mazda 2 DJ | Toyota Auris |

Оцинковку кузова автомобиля можно определить по маркам авто. Списки обновляются ежегодно. Сегодня на частичное гальваническое или холодное цинкование перешли производители машин из Китая, Японии, Кореи.

Вы можете использовать наши уникальные ФОТО, при указании активной ссылки — https://avtoshark.com/

оцинковка кузова автомобиля

0

Оцинковка кузова автомобиля таблица

Что бы узнать какие кузова машин оцинкованы, выберите марку и модель авто.

Сервис по определению и подбору машин с оцинкованным кузовом. По каждой отдельной модели можно узнать тип и вид обработки кузова цинксодержащим покрытием.

Существует большая разница в том — как оцинкован кузов. От полной качественной обработки до простого присутствия цинка как компонента в грунте и краске.

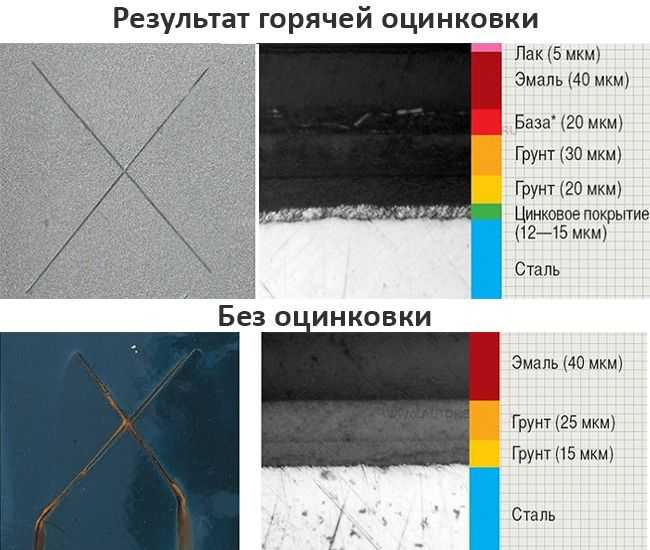

При повреждении оцинкованного кузова, коррозия разрушает цинк а не сталь .

Простой вид обработки абсолютно не защищает кузов, но дает право производителю называть автомобиль — оцинкованным.

Защитой кузова машины от коррозии интересуются не только пользователи, но и многие производители. Некоторые из них таким способом пытаются увеличить стоимость, а другие действительно заботятся о долговечности кузова и изготавливают самые стойкие к коррозии автомобили. И те, и другие употребляют в описании модели одно и то же словосочетание «автомобиль с оцинкованным кузовом».

Однако не всегда стоит полагать, что такая характеристика действительно гарантирует полную защищенность машин от гниения. Кое-какие европейские производители на самом деле выпускают свои машины в полностью оцинкованном кузове. Остальные же если и применяют оцинковку, то в несколько другом исполнении – в основном это частичная обработка некоторых деталей кузова машин цинкосодержащими составами и чаще только с одной стороны.

Способы оцинковки кузова

Чтобы разобраться в том, как же обстоят дела на самом деле, нужно сначала ознакомиться с тремя известными способами цинкования металлических элементов кузова машин.

Европейские производители, которые принадлежат величайшему концерну VW Group, используют самую надежную обработку кузова – термическую оцинковку. Такой тип антикоррозийной обработки очень трудоемкий и дорогостоящий, поэтому и автомобили имеют несколько большую стоимость по сравнению с другими моделями. Более подробнее об этом методе и о моделях авто с полностью оцинкованными кузовами пойдет речь ниже.

Более простая обработка кузова машин – гальваническая оцинковка, которая применяется как для полной обработки, так и для защиты лишь самых уязвимых деталей. К таким элементам можно отнести днище, арки, пороги. Частичная обработка применяется на бюджетных вариантах авто, которые предназначены для массовых продаж. Очень редко, но все же используется для защиты металла от коррозии в домашних условиях, но самостоятельная обработка таким методом реальна только для мелких элементов кузова автомобиля.

Последний способ защиты металла – холодное цинкование. Этот метод очень похож на предыдущий, однако более простой и дешевый. Используется в основном для локальной обработки некоторых элементов кузова машин в домашних условиях. Выполняется такая оцинковка без погружения в емкость – цинкосодержащий раствор наносится на поверхность металла с помощью электрода, подключенного к положительной клемме источника питания. Сам металл подсоединяется к отрицательной клемме. Поскольку этот метод не применяется производителями автомобилей, то более детально его описывать не стоит.

Термическая оцинковка

Этот метод, как уже было указано выше, применяется только крупными производителями европейских иномарок. Термическая оцинковка заключается в полном погружении всего кузова перед сборкой машин в специальный раствор. Для этого используются большие технические емкости, которые наполнены цинкосодержащим составом. После погружения кузова состав прогревается до необходимой температуры, что способствует надежному закреплению частичек цинка на поверхности металла.

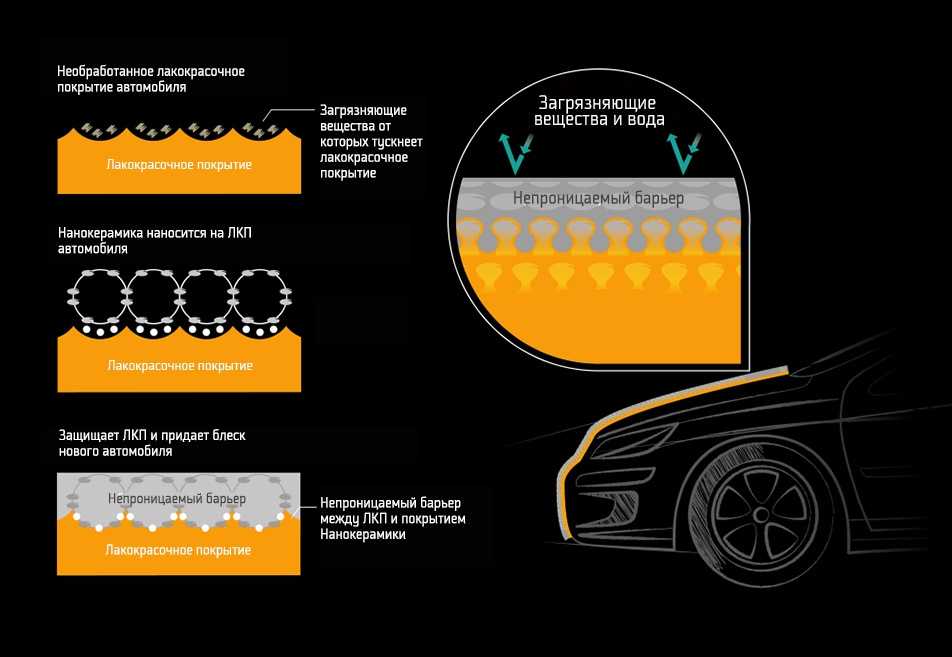

В результате процедуры на поверхности металла создается тончайшая пленка, которая препятствует проникновению влаги и губительному процессу окисления. Обработанные таким методом самые стойкие к коррозии автомобили показывают наилучшие результаты в соляных камерах.

Сам же производитель нередко дает поистине длительную гарантию на кузов. Иногда показатели достигают срока до 30 лет. Минимальный срок службы таких автомобилей составляет порядка 15 лет.

Какие же машины подвергаются полной термической обработке на этапе сборки? К сожалению, их не так уж много. Не каждый производитель может позволить себе такой метод цинкования, сохранив при этом свою позицию на рынке. Поэтому список содержит следующие марки авто от европейских гигантов промышленности:

- Audi. Этот производитель считается пионером в области полной оцинковки кузова. Первый их автомобиль с оцинкованным кузовом был выпущен еще вначале 80-х годов. С тех пор Ауди является мировым лидером в этой области, поэтому их авто с полностью оцинкованными кузовами считаются самыми долговечными. Они редко требуют серьезного кузовного ремонта. В основном таковой требуется лишь после серьезных ДТП;

- Porsсhe. Для этого бренда качество всегда было на первом месте. И одним из основных способов подтвердить это качество, компания считает полноценную обработку кузовов некоторых своих моделей термической оцинковкой. Первой машиной этой компании с полностью покрытым цинковым составом кузовом была Порше 911;

- Volkswagen.

Также уже много лет практикует термическую оцинковку всего кузова. По праву считается одной из самых долговечных марок среди машин среднего класса;

Также уже много лет практикует термическую оцинковку всего кузова. По праву считается одной из самых долговечных марок среди машин среднего класса; - Seat. Еще один из вариантов машин среднего класса, которые подвергаются полноценной оцинковке. При этом цена на их продукцию остается на вполне сносном уровне, что в совокупности выгодно выделяет ее среди конкурентов.

Помимо этого можно отметить еще кое-какие модели европейской автомобильной промышленности, которые обрабатываются термической оцинковкой:

- Некоторые модели Ford Sierra;

- Ford Escort;

- Последние модели Chevrolet Lacetti;

- Новые модели Opel Vectra и Astra.

Безусловно, все эти автомобили имеют немного большую стоимость по сравнению с аналогами от конкурентов. Однако если учитывать затраты на последующий кузовной ремонт, то их цена сполна окупается. Помимо затрат денежных средств, следует учитывать потери времени, которое понадобится для периодического латания металла и постоянного подкрашивания следов коррозии.

Гальваническая оцинковка

Более простая в техническом плане обработка – оцинковка кузова машин гальваническим методом. Какие же показатели у этого метода? Автомобили, обработанные таким методом, также имеют довольно длительную гарантию от производителя на предмет возникновения сквозной коррозии.

Оцинкованные гальваническим методом кузова имеют немного меньшую себестоимость, чем те, которые подвергались термической обработке. То же самое можно сказать и о долговечности защитного слоя – он живет намного меньше.

Процедура гальванического цинкования заключается в следующем:

- деталь или полностью весь кузов машины погружается в емкость с кислотным раствором цинка;

- к нему подсоединяется отрицательная клемма от источника постоянного тока;

- сама емкость подключается к положительной клемме.

Какие результаты это дает? Происходящий в емкости процесс под названием электролиз способствует надежному закреплению растворенных частичек цинка на поверхности металла. В итоге получается образование надежного защитного слоя, который отталкивает влагу и предотвращает окисление металла. Этот метод немного дешевле предыдущего, поэтому и автомобили с такой обработкой несколько ниже в цене.

Какие марки машин выпускаются на рынок с такой обработкой? Их также немного – среди лидеров можно отметить гигантов автопромышленности Mercedes и BMW. Эти производители используют комбинированную защиту, которая включает в себя не только гальваническую оцинковку, но и подбор специальной стали. Помимо этого немецкие лидеры в этой области используют в качестве дополнительной защиты довольно внушительной толщины слой лакокрасочного покрытия. Такое решение позволяет им сделать себестоимость кузова на приемлемом уровне для получения прибыли. И в тоже время такая защита является не менее эффективной, чем выработанные годами методы Audi.

Частичная оцинковка машин или попросту рекламный ход

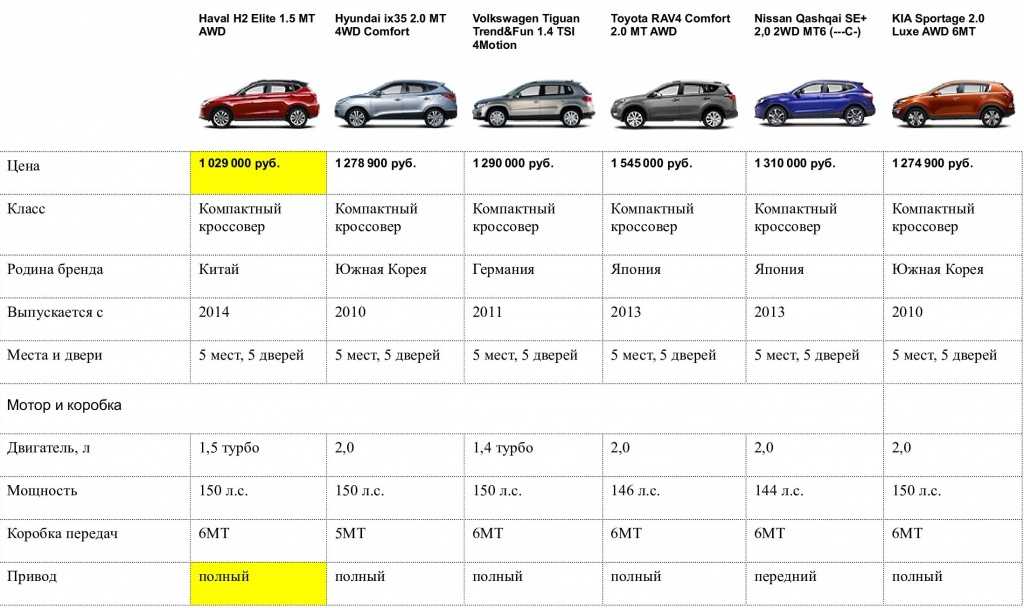

В завершение следует рассмотреть те бренды, которые используют лишь частичную обработку кузова своих машин, выдавая ее за полноценную оцинковку. Какие же марки используют такой рекламный ход? Здесь можно встретить бренды корейского, китайского и даже отечественного производства.

Например, что касается отечественной автомобильной промышленности, то тут частичной обработке подвергаются последние модели Lada. К ним относятся Калина и Гранта, которые в последнее время по утверждениям производителя покрыты защитным слоем цинка почти на 40%. В этих машинах полностью подвергаются оцинковке только днище, пороги и арки.

При этом применяется только односторонняя оцинковка некоторых деталей кузова. Вторая сторона просто грунтуется и окрашивается традиционным способом. Такая защита рассчитана на то, что скрытая от глаз часть кузова будет надежно защищена от незаметного гниения.

Такой подход позволяет значительно сэкономить средства на производственных линиях и сделать хорошую рекламу своей продукции. И хотя защита от коррозии на таких автомобилях все же присутствует, ее возможности нередко преувеличиваются в рекламных целях, выдавая ее с помощью грамотного текста за полноценную оцинковку. К таким производителям можно также отнести Hyundai, Chery, Geely и Kia. При этом последний бренд нередко применяет обычное катафорезное грунтование с добавлением частичек цинка. Такая защита тоже является весьма эффективной, однако она никак не может сравниться с той обработкой, которой подвергаются автомобили европейских брендов.

И хотя защита от коррозии на таких автомобилях все же присутствует, ее возможности нередко преувеличиваются в рекламных целях, выдавая ее с помощью грамотного текста за полноценную оцинковку. К таким производителям можно также отнести Hyundai, Chery, Geely и Kia. При этом последний бренд нередко применяет обычное катафорезное грунтование с добавлением частичек цинка. Такая защита тоже является весьма эффективной, однако она никак не может сравниться с той обработкой, которой подвергаются автомобили европейских брендов.

Неплохие показатели в последнее время дают японская автомобильная продукция. Тут лидером считается бренд Honda. Также стоит отметить некоторые успехи в этой области у новых машин марки Toyota. Их технологии, конечно же, намного уступают европейским гигантам автомобильной промышленности. Однако автомобили этих марок также имеют длительную гарантию на кузов и показывают неплохие защитные свойства при испытаниях в солевом тоннеле.

Единственный недостаток таких производителей – они чрезмерно громко заявляют о защитных свойствах своей продукции. Чтобы не попадаться на удочку рекламодателей, необходимо в первую очередь обращать внимание не на слова с оцинковкой, а именно на длительность срока гарантии на кузов. Этот показатель является более надежным и правдивым, нежели какие-то общие заявления о высокотехнологичной оцинковке металла.

Чтобы не попадаться на удочку рекламодателей, необходимо в первую очередь обращать внимание не на слова с оцинковкой, а именно на длительность срока гарантии на кузов. Этот показатель является более надежным и правдивым, нежели какие-то общие заявления о высокотехнологичной оцинковке металла.

Заключение

Как стало понятно из вышеописанной ситуации в мире автомобильной промышленности, какие-то из производителей действительно могут по праву заявлять об оцинковке своих машин. Их высокая стоимость вполне окупается со временем, когда частично обработанные цинкосодержащими веществами автомобили непременно вскоре потребуют косметического или серьезного кузовного ремонта.

И если не принимать за основной показатель рекламные заявления об оцинковке, а обращать внимание на гарантию бюджетных автомобилей, то вполне возможно обзавестись техникой, которая будет служить намного дольше обычного. При этом следует отметить, что гальваническая оцинковка, в отличие от термической, легко повреждается после небольшого ДТП. Поэтому после аварий какие-либо защитные свойства сразу практически пропадают. А вот термическая оцинковка частично может восстанавливаться на локальном уровне даже после аварий средней тяжести.

Поэтому после аварий какие-либо защитные свойства сразу практически пропадают. А вот термическая оцинковка частично может восстанавливаться на локальном уровне даже после аварий средней тяжести.

Менять автомобили раз в несколько лет может позволить себе не каждый, а как купить машину, которая стоя на улице не поржавеет, знает еще меньшее количество людей. Поэтому, если решили уже копить деньги на покупку машины, то стоит заранее узнать о том, какие встречаются автомобили с оцинкованным кузовом. Заранее купив такую машину, вы обезопасите себя от разрушения кузова авто. Даже через 5-10 лет с этим проблемы будут минимальными.

Теперь рассмотрим, какие есть способы заводского оцинкования кузова:

- Горячий. Считается лучшим типом оцинкования. Обеспечивается наилучшая коррозионная стойкость любой модели автомобиля.

- Гальванический. Относиться к хорошим типам оцинковки. На кузов хорошо ложиться грунт и краска после такой обработки.

- Цинкрометалл. Этим способом обеспечиваются посредственные антикоррозионные свойства.

- Холодное оцинкование. Некоторые модели машин покрываются и таким способом. Он дешев, слабо противостоит коррозии.

Когда на кузове появляются глубокие царапины, то в первую очередь страдает цинк, металл же не ржавеет. В этом основное преимущество рассматриваемых авто.

Выбор машины в автосалоне

Когда вы смотрите разные марки машин, блуждая по автосалонам, то узнать, оцинкован кузов или нгет, можно прямо на месте. Загляните в техническую документацию конкретной модели, если там указан термин «полная оцинковка», то только в этом случае весь кузов покрыт цинком и защищен от воздействия коррозии. Рассмотрим, какие еще существуют способы обработок:

- Частичная. Обработка сварных швов и уязвимых мест кузова (днище, пороги, двери).

- Обработка узловых соединений. Цинком покрываются только места штамповок, крепежей, сварных швов между участками кузова.

Также учитывайте, что независимо от выбранной вами модели автомобиля, при покупке на оцинкованный кузов обязательно должен быть гарантийный талон. Почти все производители, даже китайские, дают гарантию на оцинкованный кузов машины, причем достаточно большую. Этот документ дает право на предъявление претензий к дилеру, в случае, если машина начнет ржаветь в период гарантийного срока.

Модели автомобилей с оцинкованным кузовом

Теперь рассмотри конкретные марки и модели автомобилей с оцинкованными кузовами. Список получится достаточно обширным, поэтому мы классифицируем машины так же и по способу нанесения антикоррозионного материала.

Горячий метод оцинковки

Впервые этот метод был использован в далеком прошлом компанией Volkswagen, они же используют его и по сей день. Помимо VW так обрабатывают кузова еще Audi, Porsche, Volvo, а также масса других автопроизводителей. Учитывая стоимость обработки машины таким методом, нужно напомнить, что ей подвергается достаточно дорогие модели премиум и бизнес класса. Список марок автомобилей, в модельном ряду которых есть модели с полностью оцинкованным кузовом по горячему методу:

Список марок автомобилей, в модельном ряду которых есть модели с полностью оцинкованным кузовом по горячему методу:

- Порше (первая из моделей с таким кузовом – знаменитая Porsche 911).

- Ауди.

- Вольво.

- Форд.

- Шевроле (Lacetti).

- Опель (Astra и Vectra).

Первым серийным авто с полностью оцинкованным кузовом стала знаменитая Audi 80. После нее большинство машин этой компании шли с обязательным антикоррозионным покрытием. В зависимости от марки покрытие могло обладать толщиной от 2 до 10 мкм.

Покрытие без оцинковки

Гальванический метод обработки

Гальваническая обработка кузова цинком отличается от предыдущего способа меньшей себестоимостью. Чаще такой метод встречается в Американских и Японских машинах, немного реже в Европейских. За счет снижения стоимости обработки значительно снизилась и надежность такой обработки. Покрытие не давал 100% гарантии защиты. Европейские производители и вовсе решили пойти своим путем, используя выработанную новую технологию. Список технологических операций, которые проводят концерны BMW и Mercedes:

Список технологических операций, которые проводят концерны BMW и Mercedes:

- Для изготовления кузова используется высоколегированная сталь, максимально исключаются вредные примеси.

- Гальваническим методом наноситься от 9 до 15 мкм цинка.

- Сверху кладется толстый слой грунта и краски. Поверхность обладает высокой адгезией, поэтому лакокрасочное покрытие ложиться достаточно надежно.

Список автомобилей

Теперь рассмотрим, какие машины покрываются классическим гальваническим методом:

- Alfa Romeo.

- Mitsubishi

- Skoda (Octavia, Fabia).

- Toyota.

- Honda (Legend).

- Lexus

- Renault (Logan).

- Peugeot.

- Chrysler (модель 300).

- Cadillac.

Особого внимания заслуживают модели машин от Toyota. Так как ранее компания уделяла мало внимание антикоррозионной обработке, то теперь слой цинка в узловых соединениях, порогах и дверях присутствует в большинстве машин.

Автомобили отечественного производства

В плане отечественного автомобилестроения все несколько проще. Если оцинкованные автомобили и производились, то делали их из листовой заграничной стали. В нынешнее время на заводах АвтоВАЗ кузова делаются из стали местного производства. Кузовные элементы подвергаются холодному оцинкованию и потом уже используются в сборке машины.

Если оцинкованные автомобили и производились, то делали их из листовой заграничной стали. В нынешнее время на заводах АвтоВАЗ кузова делаются из стали местного производства. Кузовные элементы подвергаются холодному оцинкованию и потом уже используются в сборке машины.

Также применяется метод катафорезной обработки

К примеру, углубившись в техническую документацию, можно обнаружить, что у автомобиля ВАЗ 2110 имеется 47 оцинкованных деталей, которые составляют 50% веса машины. Учитывая это, можно сказать, что здесь обработаны наиболее уязвимые детали. Сюда входят пороги, пол внутри и днище снаружи, передняя панель, крылья и низ дверей. Такая обработка позволяет несколько продлить срок службы автомобилей.

Список авто с алюминиевым кузовом список

Tesla Roadster

Серия не стала чем-то новым в хорошо известном автомобилистам модельном ряду Tesla, но такие автомобили отличились стильным и оригинальным дизайном, а также внушительной силовой установкой.

Несмотря на то что автомобили с алюминиевыми кузовами у большинства обывателей чаще всего ассоциируются с маркой Audi, большое количество других зарубежных моделей вполне удачно совмещают такой вариант корпуса с отличными техническими характеристиками.

Источник

Становление мастера

Сколько себя помнит, Кристофер всегда увлекался автомобилями, постоянно что-то конструировал и строил. С подросткового возраста Крис подрабатывал строителем и хорошо изучил конструктивные особенности каркасных домов. Потом он начал заниматься ремонтом автомобилей и их продажей. В 14 лет Крис купил пикап GMC 1951 года, чтобы отремонтировать и продать. Половину стоимости он накопил сам, а половину оплатил его отец. Потом он начал покупать старые VW Bug и Karmann Ghias. К 18 годам Крис Рунге приобрёл свой первый Porsche 911 за более низкую стоимость, под восстановление.

В 2011 году Крис нашёл по объявлению Porsche 912 1967 года в Южной Дакоте. Владелицей была вдова. Её муж был инженером, профессиональным формовщиком металла. Машина была завалена множеством инструментов и запчастей. Среди инструментов были сварочный аппарат, станок Английское колесо, различные молотки и другие ручные инструменты, предназначенные для формовки металла. Крис давно хотел попробовать формовку листового металла, но у него не было специального оборудования. Он договорился с хозяйкой, что купит машину вместе со всеми инструментами и запчастями.

Владелицей была вдова. Её муж был инженером, профессиональным формовщиком металла. Машина была завалена множеством инструментов и запчастей. Среди инструментов были сварочный аппарат, станок Английское колесо, различные молотки и другие ручные инструменты, предназначенные для формовки металла. Крис давно хотел попробовать формовку листового металла, но у него не было специального оборудования. Он договорился с хозяйкой, что купит машину вместе со всеми инструментами и запчастями.

Так появилось желание начать делать свой собственный автомобиль. У Криса было понимание того, что он хочет сделать, но не было нужных знаний и умений.

С того самого момента, всё свободное время Крис проводил в мастерской. Он пытался разобраться, как формуется алюминий, изучая принцип работы различных инструментов. Крис купил книги по формовке металла, дизайну и изготовлению кузовов спортивных автомобилей. Он научился понимать свойства и движение металла во время формовки. Он обнаружил, что в некоторых книгах не правильно описаны процессы формовки. Методом проб и ошибок Крис до всего дошёл сам. Сварка алюминия была одной из самых сложных задач для него. У него был сварочный аппарат MIG, которым достаточно сложно делать качественный шов на алюминиевых панелях.

Он научился понимать свойства и движение металла во время формовки. Он обнаружил, что в некоторых книгах не правильно описаны процессы формовки. Методом проб и ошибок Крис до всего дошёл сам. Сварка алюминия была одной из самых сложных задач для него. У него был сварочный аппарат MIG, которым достаточно сложно делать качественный шов на алюминиевых панелях.

Первую машину Крис сделал за 2200 часов (2 года). Его друг предложил ему выставить самодельный автомобиль в Миннесоте, на местной автомобильной выставке. Крис был удивлён повышенным интересом людей к его автомобилю, изготовленному полностью вручную. Отзывы были разными, кто-то был восхищён, кто-то критиковал, но это определённо вызывало бурю эмоций. В итоге, у Криса сразу появился заказчик. Одни из посетителей выставки попросил сделать для него похожий автомобиль.

Крису всегда нравились автомобили Porsche. Машины Porsche сначала понравились Крису формой кузова, потом он сполна оценил ходовые качества автомобилей этой марки. Он изучил историю компании. Ему понравился немецкий подход к дизайну и дотошность к техническим качествам. Всё это резонировало с его пониманием автомобилестроения. Впоследствии, он использовал большинство деталей для создания своих автомобилей от Porsche.

Он изучил историю компании. Ему понравился немецкий подход к дизайну и дотошность к техническим качествам. Всё это резонировало с его пониманием автомобилестроения. Впоследствии, он использовал большинство деталей для создания своих автомобилей от Porsche.

Однажды Кристоферу посчастливилось познакомиться с опытным мастером, который изготавливает небольшие самолёты. В итоге, он проработал с ним 2 года. Это был настоящий профессионал своего дела. Он научил Криса ценным техникам и концепциям формовки металла и дизайна.

Как рассказал Кристофер в одном из интервью, сейчас он на любую машину смотрит, словно сканируя её и досконально понимая конструкцию панелей, каждый изгиб.

Audi A2 1.4 TDI 55 kw › Бортжурнал › Автомобили из алюминия, их не так уж мало

Вчера на форуме по А2 решил поднять тему по поводу автомобилей из алюминия. Выяснилось, что их существует в природе не так уж мало (правда по количеству выпущенных серийных авто все равно А2 будет лидером). К сожалению, в основном алюминий привлекает к себе внимание создателей спорткаров. Итак, перечень, все еще не претендующий на полноту:

К сожалению, в основном алюминий привлекает к себе внимание создателей спорткаров. Итак, перечень, все еще не претендующий на полноту:

Artega GT (кокпит, двери и передняя часть из алюминия, крыша и крепеж двигателя — стальные трубки, части каркаса — полиуретан) Audi ASF (прототип Audi A8 D2) Audi A2 (ASF=Audi Space Frame) Audi A8 (ASF) Audi R8 (ASF) Audi TT (частично) Aston Martin DB9 BMW 5er (E60, частично, GRAV) BMW 6er (E63, частично, GRAV) Ferrari 612 Scaglietti Ferrari 360 Modena Ferrari F430 Honda NSX Jaguar XJ Jaguar XKR Lamborghini Gallardo (ASF) Land Rover Defender (производится с 1948 года, рама — оцинкованное железо, навесные панели — алюминий ) Lotus Elise Melkus RS2000 Mercedes SLS AMG Morgan Aero 8 Opel Speedster Spyker C8 Tesla Roadster VW Lupo 3L (частично)

Деформируемые алюминиевые сплавы

Алюминиевые сплавы для теплообменников

Такие алюминиевые сплавы, как 1200 и 3005 применяются в теплообменниках, которые включают радиатор, трубы испарителя и ребра. Преимущества применения алюминия в таких изделиях состоит не только в том, что у алюминия очень высокая теплопроводность, но и в том, что у него значительно более высокое отношение прочность/плотность, чем у сплавов на основе меди, которые являются традиционными материалами для изготовления теплообменников.

Преимущества применения алюминия в таких изделиях состоит не только в том, что у алюминия очень высокая теплопроводность, но и в том, что у него значительно более высокое отношение прочность/плотность, чем у сплавов на основе меди, которые являются традиционными материалами для изготовления теплообменников.

Таблица 1 – Химический состав алюминиевых сплавов для теплообменников

Листовые алюминиевые сплавы

Листовыми алюминиевыми сплавами, которые применяют для панелей кузова, являются нагартовываемые сплавы серии 5ххх (Al-Mg), такие, как сплавы 5182, 5454 и 5754, а также термически упрочняемые сплавы серии 6ххх (Al-Mg-Si), такие как, 6009, 6061 и 6111.

Таблица 2 – Химический состав листовых алюминиевых сплавов

Сплавы серии 5ххх являются термически не упрочняемыми, то есть их практически невозможно упрочнить термической обработкой. Листы из этих сплавов поставляются в отожженном состоянии «О» и они получают деформационное упрочнение при выполнении операции штамповки из них листовых деталей.

Листы из сплавов серии 6ххх поставляются состоянии Т4, то есть в состоянии после закалки и естественного старения. Затем они получают упрочненное состояние Т6 за счет искусственного старения, которое происходит при нагреве в печи отверждения краски в ходе операции окраски.

Сплавы серии 5ххх хорошо поддаются формовке путем пластического деформирования. Однако, в ходе формовки листовых деталей из этих сплавов на их поверхности могут появляться следы пластической деформации растяжением (полосы Людера). Поэтому эти сплавы не применяют для наружных панелей, но применяют для внутренних панелей и деталей каркаса кузова. Листовые сплавы серии 6ххх не подвержены образованию полос Людера и поэтому их применяют как для внутренних и наружных панелей, так и для элементов каркаса кузова.

Алюминиевые сплавы для профилей

Сплавами для алюминиевых профилей – экструзионными алюминиевыми сплавами, которые применяются в конструкции автомобилей, являются:

- сплавы серии 6ххх (Al-Mg-Si) 6005, 6061, 6063 и 6082;

- сплавы серии 7ххх (Al-Zn-Mg): 7004, 7116, 7029 и 7129.

Профили из этих алюминиевых сплавов применяются для изготовления различных элементов каркаса кузова, усиления передних крыльев, опорной рамы двигателя, рамы сидений, балки бампера, детали рулевого управления.

Таблица 3 – Химический состав алюминиевых сплавов для профилей

Алюминиевые сплавы обеих серий – 6ххх и 7ххх – являются термически упрочняемыми путем нагрева под закалку (обработки на твердый раствор) с последующим естественным или искусственным старением. Сплавы серии 7ххх являются более трудными для прессования, чем сплавы серии 6ххх, особенно в случае сложных полых профилей. Они – сплавы серии 7ххх – кроме того, менее коррозионно стойкие и хуже свариваются.

Audi A2 2003, 75 л. с. — наблюдение

Машины в продаже

Audi A2, 2000

Audi Q3, 2021

Audi 80, 1991

Audi Q5, 2013

Комментарии 15

Можно так же уточнить что Jaguar XJ (X350) уже в 2003-ем году был цельноалюминиевым. Вот пруф: www.european-aluminium.eu…1_aam_body-structures.pdf

Вот пруф: www.european-aluminium.eu…1_aam_body-structures.pdf

И вообще пара пилить базу не гниющих машин:)

добавьте BMW Z8 (полностью из сплава алюминия, двигатель от M5 E39)

Современные ленд роверы многие уже целиком имеют алюминиевые кузова.

Почему не указан мой «сарай»? Целиком из алюминия, включая раму!

некоторые модели Range Rover (уточнить)

Почтовый фургон UPS (заказная определённая модель уточнить)

Cadillac CT6

Кузов американского автомобиля представительского класса Cadillac CT6 имеет очень сложную конструкцию, сочетающую в себе элементы, как из стали, так и из алюминия, благодаря чему автомобиль стал легче и при этом сохранил жёсткость кузова. В зависимости от комплектации снаряжённая масса автомобиля составляет от 1 665 до 1 995 килограмм.

Какие «битки» из США не стоит брать из-за дорогого кузовного ремонта: список моделей

Все стараются купить машину как можно более современную и полную передовых «наворотов». Но есть некоторые «фишки», которых при покупке подержанного авто желательно избегать. Алюминиевый кузов – в том числе.

Но есть некоторые «фишки», которых при покупке подержанного авто желательно избегать. Алюминиевый кузов – в том числе.

Того, кто покупает новый автомобиль премиум-сегмента (или близкий к тому) в автосалоне, вряд ли интересуют методы его ремонта. Кузов из алюминиевого сплава наоборот может быть представлен дилером как дополнительное преимущество модели.

Использование алюминиевых сплавов при изготовлении кузова авто позволяет снизить его массу на четверть, а то и на треть.

Но другое дело – выбор машины после ДТП под восстановление, с американского аукциона. С точки зрения ремонта детали из алюминия оказываются немалой проблемой. Во-первых, крылатый металл рихтуется совсем не так, как сталь. Во-вторых, даже замена легкосплавной детали на новую требует особых технологий: аргонная и лазерная сварка, сварка трением, болты, заклепки, клей и т. д. – всего до четырнадцати видов соединений.

Итак, какие модели из популярных на американских аукционах имеют кузов с алюминиевыми деталями:

Audi A6. Популярное на американских аукционах четвертое поколение седана с индексом С7 (2011 – 2018) имеет из алюминия переднюю и заднюю части лонжеронов, опоры, подвески (литье!), двери, передние крылья, капот, багажник и заднюю полку кузова. Остальное – сталь двух сортов.

Популярное на американских аукционах четвертое поколение седана с индексом С7 (2011 – 2018) имеет из алюминия переднюю и заднюю части лонжеронов, опоры, подвески (литье!), двери, передние крылья, капот, багажник и заднюю полку кузова. Остальное – сталь двух сортов.

Audi A8. Считается, что все четыре поколения седана имеют полностью алюминиевый кузов – в том числе и его силовой каркас. Хотя последняя на сегодня генерация D5 (с 2017) имеет уже 40% стали.

Практически все модели Audi, которые сегодня популярны на американских аукционах, имеют алюминий в конструкции кузова.

Audi Q5. Кроссовер первого поколения (2008 – 2016 гг.) не имеет существенных кузовных деталей из алюминия, кроме капота и двери багажника. А вот вторая генерация Q5 (с 2021 г.) имеет больше таковых: капот, крышку багажника, переднюю часть переднего подрамника и передние опорные чашки подвески.

Audi Q7. В первом поколении (2005 – 2015 гг. ) модель имеет легкосплавные двери багажника и поперечный подрамник задней подвески. Второе поколение Q7 (с 2015 г.) в значительной степени сделано из алюминия, в его кузове до 41% этого металла: передние и задние лонжероны, двери, боковины и др. (см фото).

) модель имеет легкосплавные двери багажника и поперечный подрамник задней подвески. Второе поколение Q7 (с 2015 г.) в значительной степени сделано из алюминия, в его кузове до 41% этого металла: передние и задние лонжероны, двери, боковины и др. (см фото).

Audi Q8. У этого новичка рынка – в первую очередь американского – тоже большинство компонентов кузова из крылатого металла, спереди, сзади и снизу (см. фото). Причем несколько из них даже литые, что еще больше усложняет ремонт. Собственно, это касается также и других вышеупомянутых моделей немецкой марки.

BMW 5. Передняя часть кузова “пятерки” работы Криса Бэнгла (E60 2003 – 2009 гг.) выполнена из алюминия, остальная – из стали. Под передней частью понимается вся силовая структура – лонжероны, опорные чашки подвески, моторный щит. Следующая генерация F10 (2010 – 2021 гг.) также изрядно “алюминизированная” – почти вся структура крепления передней подвески, капот и четыре двери. Наконец, действующая “пятерка” G30 имеет из этого металла передние и задние лонжероны и опорные силовые элементы обеих подвесок. А также все двери, капот, крышку багажника, крышу и передние крылья.

А также все двери, капот, крышку багажника, крышу и передние крылья.

Передовые автопроизводители кроме алюминия используют в конструкции кузова несколько видов стали и композиты. Есть более десятка способов соединения деталей из различных материалов.

BMW 7. Современная седьмая серия G12 (с 2015 г.) имеет в основе не только алюминий (передняя и задняя силовые части, чашки подвесок), но и сталь, и даже карбон. Двери также алюминиевые.

Chevrolet Corvette. Культовый спорткар Corvette с индексом С7 (2014 – 2021 гг.) построен на алюминиевом каркасе, при том что обвес – карбоновый, что облегчает ремонт.

Porsche Panamera. Первый седан от Porsche (2009 – 2021 гг.) имеет алюминиевые лонжероны передка, капот, крышку багажника и облицовку дверей. Более того – “телевизор” радиатора и рамки дверей сделаны из магниевого сплава, который нельзя варить из-за опасности пожара. В нынешней генерации Panamera (с 2021 г.) кузов почти целиком из алюминия – за исключением боковин и деталей днища.

Чугунный блок или хотя бы гильзы: на каких современных автомобилях они еще есть?

Востребованность металла на рынке неуклонно растет, и выгодно сдать цветной металлолом может как частное лицо, так и промышленное предприятие. Алюминиевый лом пользуется неослабевающей популярностью у продавцов и покупателей благодаря технологическим характеристикам этого серебристого металла и выгодной закупочной цене.

| Наименование | Цена от 1 тонны |

| АЛЮМИНИЙ | |

| Алюминий электротехнический (провода) | 100 руб/кг |

| Алюминий пищевой | 90 руб/кг |

| Алюминий АД 31(профиль) | 90 руб/кг |

| Алюминий моторный | 69 руб/кг |

| Алюминий МИКС | 67 руб/кг |

| Алюминиевая банка | 45 руб/кг |

| Алюминиевая Стружка | 35 руб/кг |

Калькулятор стоимости

Алюминий — распространенный металл, содержание элемента в земной коре достигает 7,5-8%, что уступает по распространенности только таким элементам, как кислород и кремний.

Растущая потребность мировой промышленности в алюминии и сплавах обусловлена характеристиками металла — низкая плотность (легкость), стойкость чистого металла и большинства сплавов к коррозии, пластичность, срок службы. В сплавах с медью, магнием, титаном, марганцем металл получает повышенные характеристики прочности (в том числе усталостной), твердости и другие. Это обеспечивает широчайший спектр применения в разных сферах, от строительства до авиа- и космической промышленности.

При этом добыча металла связана с огромными энергозатратами, что повышает необходимость приема и возвращения в цикл вторичного сырья.

Совмещение двух деталей

Алюминий непросто сваривать. Оксид алюминия на поверхности материала легко поглощает газы, создавая пустоты внутри сварки, чем ослабляет ее. Вместо этого алюминиевые панели в прошлом скреплялись высокопрочным клеем и самопроникающими заклепками. С развитием технологий, автопроизводители перешли на новые процессы, переоборудовав сборочные линии и заменив стандартную точечную сварку новый тип- лазерную сварку, вложив миллионы в процесс обновления конвейера.

Абсолютные «нержавейки». Машины белорусского рынка бэушек с кузовами не из стали

Ну и наконец, этот материал уж точно не знает, что такое коррозия. Но недостатков у пластика гораздо больше и они довольно значимые.

Так, свойства пластика меняются под влиянием различных температур — мороз делает пластик более хрупким, а жара размягчает этот материал.

По этим причинам и ряду других из пластика нельзя изготавливать те детали, на которые оказываются довольно высокие силовые нагрузки, ремонту некоторые пластиковые детали и вовсе не поддаются, и требуют полной своей замены. Именно это привело к тому, что на сегодняшний день из пластика изготавливают лишь навесы, бампера да крылья.

Формовка металла

Лист алюминия формуется также, как и стальной лист, брусок нагревается до 538 градусов Цельсия и раскатывается между двумя роликами для придания ему плоской формы. С этого момента у этих предварительных заготовок будет много путей, они могут пойти как на банки из-под лимонада, так и в качестве материала для строительства автомобилей и другой техники, процесс будет одинаковым, отличия будут только в изменение химического состава. Легкий металл, используемый в автомобилестроении, может содержать до 15 различных алюминиевых сплавов усиленные медью и кремнием.

Легкий металл, используемый в автомобилестроении, может содержать до 15 различных алюминиевых сплавов усиленные медью и кремнием.

Стальной кузов

Стальной кузов может быть различной вариантности сплава, что дает совершенно непохожие свойства его разновидностям. Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова.

Выгодно еще и то, что за всю историю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Именно этот фактор сделал стальные кузова на сегодняшний день самыми популярными на автомобильном рынке.

При всех этих плюсах недостатки у стали все же имеются и существенные. Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам, что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам, что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Цинковое покрытие (Z) — Горячеоцинкованная сталь

Цинковое покрытие (Z), нанесенное с обеих сторон методом горячего цинкования, продлевает срок службы конечного продукта, защищая сталь от коррозии.

Процесс непрерывного горячего цинкования обеспечивает широкий диапазон защиты от Z100 до Z600 в дополнение к прочному соединению между покрытием и сталью. Благодаря этим свойствам цинковые покрытия хорошо подходят для формирующихся агрессивных сред и агрессивных сред.

Состав цинкового покрытия почти полностью состоит из цинка (>99%) и не содержит свинца, в результате чего получается мелкокристаллический цинковый блесток, отвечающий высоким требованиям к внешнему виду. Коррозионная стойкость, обеспечиваемая цинковым покрытием, прямо пропорциональна толщине покрытия. Покрытие Z600 (42 мкм с обеих сторон) обеспечивает срок службы до 80 лет. Таким образом, в некоторых случаях периодическое цинкование готовых компонентов может быть заменено использованием листовой стали с покрытием Z450 или Z600, что упрощает общую технологическую цепочку.

Покрытие Z600 (42 мкм с обеих сторон) обеспечивает срок службы до 80 лет. Таким образом, в некоторых случаях периодическое цинкование готовых компонентов может быть заменено использованием листовой стали с покрытием Z450 или Z600, что упрощает общую технологическую цепочку.

Из-за расходуемой природы цинка покрытие обеспечивает защиту от коррозии на участках открытых стальных поверхностей, таких как режущие кромки и участки, где покрытие повреждено (царапины, удары и т. д.). Полная защита от коррозии также достигается в областях, которые были сильно сформированы, потому что склонность к отслаиванию покрытия с низким коэффициентом трения и прочным сцеплением низкая.

SSAB предлагает цинковые покрытия с различной толщиной покрытия, качеством поверхности и обработкой поверхности для удовлетворения требований различных областей применения.

Толщина покрытия

| Обозначение покрытия | Минимальная общая масса покрытия, обе поверхности (г/м 2 ) * | Ориентировочное значение толщины покрытия на поверхность, обычно (мкм) |

| Z100 | 100 | 7 |

| Z140 | 140 | 10 |

| Z180 | 180 | 13 |

| Z200 | 200 | 14 |

| Z225 | 225 | 16 |

| Z275 | 275 | 20 |

| Z350 | 350 | 25 |

| Z450 | 450 | 32 |

| Z600 | 600 | 42 |

* в тройном точечном испытании

В дополнение к этим толщинам цинкового покрытия, определенным в соответствии с EN10346:2015, предложение включает различные асимметричные покрытия, покрытия с одинаковой минимальной массой покрытия на поверхности и другие спецификации OEM, которые доступны по запросу. .

.

Обработка оцинкованной стали

Формование

В целом цинковое (Z) покрытие выдерживает большие деформации благодаря своей пластичности и хорошим фрикционным характеристикам. Следовательно, те же процессы формования, что и для сталей без покрытия, обычно можно применять для сталей с покрытием на основе цинка без каких-либо существенных изменений условий процесса. Небольшие различия в поведении поверхности могут потребовать внесения некоторых изменений, например, в смазку, геометрию оснастки и силы удержания. Металлическое покрытие имеет выгодную характеристику использования в качестве смазки, которая отлично работает при низком и умеренном поверхностном давлении, имеющем место при штамповке. Прочность на изгиб оцинкованных листов с массой покрытия до 275 г/м2 можно считать равной характеристикам соответствующих листов без покрытия.

Успешное формование сталей с металлическим покрытием зависит от выбора геометрии компонента, марки стали, типа и толщины металлического покрытия, качества и защиты поверхности, а также инструмента, используемого при формовании.

Сварка

Стали с металлическим покрытием можно сваривать различными методами сварки, включая различные методы контактной сварки, лазерной сварки и дуговой сварки. При соблюдении рекомендаций по сварке механические свойства сварных соединений равны свойствам сталей без покрытия.

Методы контактной сварки, такие как точечная сварка, наиболее распространены и дают отличные результаты при сварке сталей с металлическим покрытием. Положительные антикоррозионные свойства покрытия на основе цинка в основном сохраняются в зоне правильно выполненного точечного сварного шва. Точечная сварка материала с металлическим покрытием требует несколько большей силы тока и силы электрода, чем для сталей без покрытия, из-за более низкого контактного сопротивления покрытия. Точно так же увеличение толщины покрытия немного увеличивает требуемый сварочный ток. Поэтому для улучшения свариваемости и увеличения срока службы сварочных электродов рекомендуется избегать излишне толстого покрытия при сварке. Покрытие Galvannealed (ZF) рекомендуется для контактной сварки с многочисленными сварными швами.

Покрытие Galvannealed (ZF) рекомендуется для контактной сварки с многочисленными сварными швами.

Лазерная сварка также идеально подходит для материалов с металлическим покрытием благодаря узкому (всего несколько мм) сварному шву и низкому подводу тепла. При использовании любых методов сварки плавлением подвод тепла должен быть как можно меньше, чтобы ограничить зону нагрева в листе с металлическим покрытием. Подобно поцарапанным участкам покрытия, также в узком сварном шве протекторный эффект покрытия на основе цинка обеспечивает катодную защиту от коррозии. Тем не менее, после сварки плавлением зону сварки рекомендуется покрасить или защитить другим подходящим покрытием.

Вентиляция рабочего места должна быть обеспечена надлежащим образом, поскольку при сварке сталей с цинковым покрытием образуются сварочные дымы, содержащие оксид цинка.

Соединение

Все покрытия на основе цинка хорошо подходят для склеивания при условии, что поверхность соответствует используемому клею (эпоксидному, акриловому или полиуретановому). Одним из преимуществ клеевого соединения является то, что оно сохраняет антикоррозионные свойства покрытия, так как покрытие практически остается неповрежденным в зоне соединения. Для обеспечения хорошей адгезии любые масла или загрязнения должны быть тщательно удалены с поверхностей, подлежащих склеиванию. Совместимость поверхности с используемым клеем всегда следует учитывать в каждом конкретном случае.

Одним из преимуществ клеевого соединения является то, что оно сохраняет антикоррозионные свойства покрытия, так как покрытие практически остается неповрежденным в зоне соединения. Для обеспечения хорошей адгезии любые масла или загрязнения должны быть тщательно удалены с поверхностей, подлежащих склеиванию. Совместимость поверхности с используемым клеем всегда следует учитывать в каждом конкретном случае.

Окраска

Помимо придания желаемого цвета конечному изделию, покраска также дополнительно улучшает защиту от коррозии конечного изделия. Качество дрессированной поверхности B рекомендуется, когда требуется высокое качество поверхности для окрашенной поверхности.

Цинковое покрытие обеспечивает хорошую основу для окраски, если поверхность правильно подготовлена и используются правильные краски. Для обеспечения хорошей адгезии с окрашиваемых поверхностей необходимо тщательно удалить любые масла или загрязнения. Продукт может быть предварительно обработан фосфатированием цинком или альтернативной предварительной обработкой, подходящей для стали с покрытием на основе цинка, на приемном предприятии для улучшения адгезии покрытия.

Стандартная спецификация для горячего цинкования погружением

Настоящая спецификация была подготовлена гальванической промышленностью через ее техническую рабочую группу при консультациях с промышленностью и рядом консультационных инженерных групп. Он предназначен для использования в сочетании с Австралийским/Новозеландским стандартом 4680 и предназначен для простой вставки в общие спецификации материалов спецификаторов.

ПРИМЕЧАНИЕ

Перед началом проектирования рекомендуется, чтобы проектировщик/производитель обратился к Австралийскому/Новозеландскому стандарту 2312.2, Руководство по защите конструкционной стали от атмосферной коррозии с помощью защитных покрытий, Часть 2: Горячее цинкование погружением и к главе «Конструкция» в руководстве Горячее цинкование погружением после изготовления , подготовленное Австралийской ассоциацией гальванизаторов.

AS/NZS 2312.2 содержит рекомендации по методам минимизации деформации и охрупчивания, влияния химического состава стали на внешний вид и толщину покрытий. должны быть доведены до сведения гальванизатора во время запроса и заказа, чтобы он мог надлежащим образом подготовить продукт.

должны быть доведены до сведения гальванизатора во время запроса и заказа, чтобы он мог надлежащим образом подготовить продукт.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая спецификация распространяется на покрытие горячим цинкованием после изготовления, наносимое на стальные изделия общего назначения, конструкционные секции, углы, швеллеры, балки, колонны, трубы и трубки, сборные стальные сборки, отливки, резьбовые соединения, стальную арматуру и другие стальные компоненты. Настоящая спецификация не распространяется на гальваническое покрытие полуфабрикатов, таких как проволока, трубы или листы, оцинкованные на специализированных или автоматических заводах.

СООТВЕТСТВУЮЩИЕ СТАНДАРТЫ

| AS/NZS 1214 | Горячие оцинкованные покрытия на резьбовых крепежах | |

| AS 1627.1 | Приготовление и предварительное лечение-удаление масел, сжатие и концентрация. Подготовка и предварительная обработка поверхностей – Абразивоструйная очистка стали | |

AS 1627. 5 5 | Подготовка и предварительная обработка поверхностей – Травление | |

| AS/NZS 2312.2 | Руководство по защите конструкционной стали от атмосферной коррозии с помощью защитных покрытий. Часть 2. Горячее цинкование погружением | |

| AS 4312 | Зоны атмосферной коррозии в Австралии | Горячеоцинкованные (цинковые) покрытия на готовых изделиях из черных металлов |

ОБЩИЕ СВЕДЕНИЯ

Оцинкованное покрытие на всех стальных изделиях на следующих чертежах и в списках материалов должно соответствовать требованиям AS/NZS 4680 и, как указано здесь.

Чертежи:

Позиции:

ИЗГОТОВЛЕНИЕ

Необходимо соблюдать осторожность, чтобы избежать использования методов изготовления, которые могут вызвать деформацию или охрупчивание стали.

Весь сварочный шлак и заусенцы должны быть удалены перед отправкой на гальванику.

Отверстия и/или подъемные проушины для облегчения перемещения, вентиляции и слива во время процесса цинкования должны быть предусмотрены в местах, согласованных между проектировщиком и специалистом по цинкованию.

ПОДГОТОВКА ПОВЕРХНОСТИ

Следует избегать использования неподходящих красок для маркировки, и перед изготовлением изготовитель должен проконсультироваться с оцинковщиком относительно удаления смазки, масла, краски и других вредных материалов.

Поверхностные загрязнения и покрытия, которые не могут быть удалены обычным процессом химической очистки в процессе цинкования, должны быть удалены абразивоструйной очисткой или каким-либо другим подходящим методом.

Стальные конструкции должны быть предварительно очищены в соответствии с требованиями AS 1627.1 с последующим кислотным травлением в соответствии с требованиями AS 1627.5. Можно использовать абразивоструйную очистку до класса 2 в соответствии с требованиями AS 1627.4.

ОЦИНКОВАНИЕ

Со всеми изделиями, подлежащими цинкованию, следует обращаться таким образом, чтобы избежать любых механических повреждений и свести к минимуму деформацию, принимая во внимание заявленное конечное использование изделия.

Конструктивные особенности, которые могут привести к трудностям при цинковании, должны быть указаны до цинкования.

Параметры цинкования, такие как температура цинкования, время погружения и скорость извлечения, должны использоваться в соответствии с требованиями статьи.

Состав цинка в ванне цинкования должен соответствовать AS/NZS 4680.

ТРЕБОВАНИЯ К ПОКРЫТИЮ

1 Толщина

Table 2.

Requirements for coating thickness and mass for articles that are centrifuged

Requirements for coating thickness and mass for articles that are centrifuged| Толщина статей (все компоненты, включая отливки) мм | Локальная толщина покрытия Минимальная толщина покрытия. | 35 | 250 |

| ≥8 | 40 | 55 | 390 |

Примечание: 1G/M 2 COATING MASS MASTECTION = 0.14 МАССА.

Толщина оцинкованного покрытия на крепежных элементах с крупной метрической резьбой ISO должна соответствовать требованиям AS/NZS 1214. гальваника работает с использованием соответствующего магнитного измерительного устройства в соответствии с AS/NZS 4680, Приложение G. В случае каких-либо разногласий должно быть проведено независимое испытание.

2 Поверхность

Оцинкованное покрытие должно быть непрерывным, липким, как можно более гладким и равномерно распределенным и не должно иметь каких-либо дефектов, наносящих ущерб заявленному конечному использованию изделия с покрытием. На сталях, раскисленных кремнием, покрытие может быть тускло-серым, что допустимо при условии, что покрытие прочное и сплошное. Любой ремонт должен выполняться в соответствии с пунктом 8 AS/NZS 4680.

На сталях, раскисленных кремнием, покрытие может быть тускло-серым, что допустимо при условии, что покрытие прочное и сплошное. Любой ремонт должен выполняться в соответствии с пунктом 8 AS/NZS 4680.

Целостность покрытия должна определяться визуальным осмотром и измерением толщины покрытия. В тех случаях, когда требуются коэффициенты проскальзывания для обеспечения высокопрочного болтового соединения с фрикционным сцеплением, там, где это показано, они должны быть получены после цинкования путем соответствующей механической обработки сопрягаемых поверхностей.

Если на оцинкованное покрытие наносится лакокрасочное покрытие, все выступы должны быть удалены, а на всех кромках не должно быть выпуклостей и потеков.

3 Адгезия

Оцинкованное покрытие должно иметь достаточную адгезию, чтобы выдерживать нормальное обращение во время транспортировки и монтажа.

ОСМОТР

Осмотр должен проводиться на заводе гальваника назначенной стороной или в другом месте по согласованию между изготовителем и гальваником.

СЕРТИФИКАЦИЯ

По запросу покупателя/проектировщика должен быть предоставлен сертификат, подтверждающий, что цинкование соответствует требованиям AS/NZS 4680. в сухих, хорошо проветриваемых условиях для предотвращения образования пятен при хранении во влажном состоянии в соответствии с рекомендациями, содержащимися в AS/NZS 4680, Приложение F. хранить в сухом, хорошо проветриваемом помещении.

Любые пятна влажного хранения должны быть удалены оцинковщиком, если они образовались до отправки с завода оцинковщика, за исключением случаев, когда поздний вывоз или приемка поставки потребовали хранения материала в неблагоприятных условиях. При условии, что толщина покрытия соответствует требованиям AS/NZS 4680, дальнейшие действия по исправлению пятен не требуются.

СВАРКА

При сварке оцинкованной стали должна быть обеспечена достаточная вентиляция. Если надлежащая вентиляция недоступна, должна быть обеспечена дополнительная циркуляция воздуха. В закрытых помещениях следует использовать респиратор.

Шлифовка кромок перед сваркой может быть разрешена для уменьшения образования паров оксида цинка во время сварки и устранения пористости сварного шва, которая иногда может возникать.

Все участки сварного шва без покрытия должны быть восстановлены – см. Восстановление покрытия или пункт 8 AS/NZS 4680. рекомендации, содержащиеся в AS/NZS 4680 – Ремонт после гальваники, или другими методами, предложенными гальванизатором и одобренными подрядчиком. Аналогичные методы ремонта должны использоваться для участков, поврежденных в результате сварки или газопламенной резки, а также при погрузочно-разгрузочных работах, транспортировке и монтаже.

Размер площади, подлежащей ремонту, должен соответствовать размеру объекта и условиям эксплуатации, но обычно должен соответствовать положениям AS/NZS 4680 — Ремонт после цинкования.

Sweep (щетка) Очистка взрыва оцинкованной стали перед живописью

См. AS/NZS 2312.2 Пункт 7.5.3.2

Общая информация о факторах, которые влияют на коррозию оцинкованной стали

Спрание AS/NZS 2312. 2

2

С.0005

Щелкните здесь, чтобы загрузить версию этой стандартной спецификации в формате Word.

Гальваническое отжиг и гальванизированная сталь: сравнение материалов из листового металла

Гальваническое цинкование и гальванический отжиг — это процессы нанесения покрытия, которые включают покрытие детали из листового металла цинком. Оба являются сложными процессами изготовления листового металла, используемыми в нескольких отраслях промышленности. Однако у них разные функции, процессы, принятие и мировоззрение, что влияет на их популярность. Например, большинство людей знают о гальванике больше, чем о гальваническом отжиге, поскольку она присутствует в большинстве учебников по химии.

Оба процесса применимы для покрытия стали формованной оцинкованной и оцинкованной сталью, обладающей высокой прочностью, коррозионной стойкостью и долговечностью. Это делает оба типа материалов важными при производстве ряда промышленных товаров. Однако выбор правильного может быть проблемой из-за уникальных свойств обоих листовых металлов. Поэтому необходимо понимать сравнение оцинкованной и оцинкованной стали, зная их процессы, сходства, различия и использование.

Поэтому необходимо понимать сравнение оцинкованной и оцинкованной стали, зная их процессы, сходства, различия и использование.

Процесс цинкования

Цинкование является наиболее распространенным процессом цинкования, подходящим для таких материалов, как сталь и железо. Этот процесс важен, так как он защищает детали из листового металла от коррозии и ржавчины и делает их более долговечными. Существуют различные процессы цинкования, подходящие для гальванического покрытия. Здесь мы представим наиболее распространенный метод (горячее цинкование), а также дадим представление о том, что влекут за собой другие.

Горячее цинкование погружениемГорячее цинкование погружением является наиболее распространенным способом изготовления оцинкованной стали. Обычно это включает погружение стальной металлической детали в расплавленный цинк для образования покрытия. Вот общие шаги.

· Шаг №1: Очистка Стальная деталь не должна содержать примесей, таких как смазка, жир, масло, воск и т. д. Поэтому первым шагом является очистка материала. Например, вы удалите загрязнения, такие как жир, жир и масло, с помощью обезжиривающих растворов. В зависимости от примесей, которые вы подозреваете, существуют и другие методы очистки стальных материалов.

д. Поэтому первым шагом является очистка материала. Например, вы удалите загрязнения, такие как жир, жир и масло, с помощью обезжиривающих растворов. В зависимости от примесей, которые вы подозреваете, существуют и другие методы очистки стальных материалов.

Травление является важным этапом, который помогает подготовить металлическую стальную деталь к максимальной адгезии цинкового покрытия. Травление происходит в основном путем опускания детали в горячее разбавленное масло купороса.

· Этап № 3: ФлюсированиеФлюсирование улучшает процесс адгезии за счет использования солевого раствора, такого как хлорид цинка-аммония, для усиления связи сталь-цинк.

· Этап № 4: Гальванизация После флюсования металлическую стальную деталь оцинковывают погружением в чан с расплавленным цинком (при температуре около 850 0 F). Цинк и металл образуют внешнюю молекулярную связь, которая защищает металл.

Цинк и металл образуют внешнюю молекулярную связь, которая защищает металл.

После цинкования мы проверяем консистенцию покрытия с точки зрения завершенности, толщины и т. д. Например, после цинкования контроль толщины осуществляется с помощью воздушных ножей. . Некоторые процессы постобработки также включают покраску (хотя оцинкованная сталь является более распространенным типом для окраски)9.0005

Другие процессы цинкованияХотя горячее цинкование погружением является наиболее распространенным процессом производства оцинкованной стали, существуют и другие методы его производства. Ниже приведены распространенные типы:

· Термическое напыление (или металлизация) Термическое напыление включает подготовку детали с помощью пескоструйной обработки или любого другого подходящего метода для улучшения адгезии и напыление на листовую деталь полурасплавленного цинка. с помощью дугового распыления или плазменного источника тепла.

с помощью дугового распыления или плазменного источника тепла.

С термическим напылением можно контролировать толщину. Также возможна оцинковка деталей из листового металла сложной и труднодоступной конструкции. Оцинкованный цинк имеет как барьерную, так и катодную защиту. Однако термическое напыление дороже.

· ЭлектрогальванизацияГальванизация сама по себе является химическим методом, но вы можете настроить его для деталей из оцинкованной стали. Метод включает в себя размещение листового металла, который вы хотите покрыть, на катоде, а часть из цинкового металла на аноде. Электролит представляет собой раствор соли цинка в баке, а анод и катод будут находиться в растворе. При прохождении мощности через оправу происходит гальванизация. Электрогальванизация экономична, универсальна и эффективна при цинковании небольших металлических деталей, таких как крепежные детали.

· Шерардизация Шерардизация — еще один метод, который вы можете использовать. Здесь вы помещаете стальную деталь во вращающийся барабан, содержащий цинковую пыль и песок в качестве наполнителя. Затем вы нагреваете вращающийся барабан выше точки плавления цинка и ниже температуры плавления стали (около 380 0 C). Тепло плавит цинк, который диффундирует к стальной части, образуя связь Zn-Fe, следовательно, гальваническое покрытие.

Здесь вы помещаете стальную деталь во вращающийся барабан, содержащий цинковую пыль и песок в качестве наполнителя. Затем вы нагреваете вращающийся барабан выше точки плавления цинка и ниже температуры плавления стали (около 380 0 C). Тепло плавит цинк, который диффундирует к стальной части, образуя связь Zn-Fe, следовательно, гальваническое покрытие.

Сталь является важным материалом в нескольких отраслях промышленности благодаря простоте изготовления прототипов на заказ . Однако при оцинковке он становится прочнее, долговечнее и т. д. Поэтому оцинковка является популярным методом изготовления листов, используемым в разных отраслях промышленности с разными возможностями. Ниже приведены некоторые из его преимуществ.

· Меньше техобслуживания и низкая стоимость в долгосрочной перспективе подвергаться значительному техническому обслуживанию, что снижает долгосрочные затраты. · Долговечность

· Долговечность Срок службы оцинкованной стали составляет не менее 50 лет в сельской местности и 25 лет в городской местности.

· Прочное и надежное покрытиеЦинковое покрытие стали делает ее более долговечной и прочной. Таким образом, снижается вероятность механических повреждений до, во время и после использования. Кроме того, процесс надежен, так как легко выбрать покрытие стальных деталей, что важно для покрытия и эффективного функционирования деталей.

· Автоматическая защитаПомимо прочного покрытия, оцинковка обеспечивает защиту стальной детали от воздействия окружающей среды. Он делает это, действуя как катодный/жертвенный. Также не требует подкраски, в отличие от других органических покрытий.

Процесс гальванического отжига Гальванический отжиг похож на гальванический, но дополняет процесс отжига. Используя горячее цинкование, после очистки, травления, флюсования и цинкования, вы отжигаете деталь из листового металла, нагревая ее примерно до 1050°С.0020 0 F в печи для отжига.

Используя горячее цинкование, после очистки, травления, флюсования и цинкования, вы отжигаете деталь из листового металла, нагревая ее примерно до 1050°С.0020 0 F в печи для отжига.

В процессе отжига железная часть стали расплавляется. Расплавленное железо перемещается к самой внешней части и образует сплав с цинковым покрытием. Следовательно, детали из оцинкованной стали более долговечны, поддаются сварке и менее подвержены повреждениям, чем оцинкованная сталь. Другие процедуры постобработки, которые вы также можете ввести, включают дрессировку для получения гладкой поверхности.

Оцинкованная отожженная сталь имеет обозначение «А». Каждый из них имеет свои свойства и области применения, наиболее популярными из которых являются оцинкованные отожженные стали A40 и A60.

A40 имеет тонкое оцинкованное покрытие (0,40 унции на квадратный фут), обеспечивающее защиту поверхности и формуемость. В то время как A60 имеет большее покрытие (0,60 унции на квадратное покрытие) и лучше защищает поверхность.

- Лучшая формуемость и свариваемость (особенно точечной сваркой)

- Высокая лучшая окрашиваемость по сравнению со стандартными оцинкованными деталями0598

Детали из оцинкованной стали подходят для изготовления многих промышленных и бытовых изделий. Вот примеры типичного использования деталей.

· Автомобильная промышленностьДетали из оцинкованной стали используются при изготовлении кузовов некоторых автомобилей, таких как автомобили и велосипеды. Это связано с тем, что долговечность, эстетика и коррозионная стойкость дополняют внешнюю среду автомобиля, в которой он, скорее всего, используется.

· Гайки, болты и другие инструменты Оцинкованная сталь применяется для изготовления небольших изделий из конструкционной стали, используемых во внешних условиях, таких как гайки, болты, инструменты и провода.

Благодаря устойчивости к коррозии и ржавчине и долговечности детали из оцинкованной стали подходят для изготовления структурных компонентов в строительной отрасли. Например, он распространен при изготовлении таких конструкций, как балконы, веранды, лестницы, лестницы, проходы, заборы, крыши, наружные проходы.

· ЭнергетикаОдним из принципов источников энергии является непрерывность, а одним из ее основных естественных детерминантов является необходимость технического обслуживания. Оцинкованная сталь практически не требует обслуживания. Поэтому он подходит для изготовления электрических проводов, солнечных проводов и т. д. Кроме того, он безвреден для окружающей среды.

· Сельскохозяйственный сектор Большая часть оборудования, используемого в сельском хозяйстве, используется во внешней среде. Поэтому возникает потребность в оцинкованных изделиях, так как они менее подвержены ржавчине и коррозии. Кроме того, оцинкованная сталь может выдерживать десятилетия в хороших и суровых условиях.

Поэтому возникает потребность в оцинкованных изделиях, так как они менее подвержены ржавчине и коррозии. Кроме того, оцинкованная сталь может выдерживать десятилетия в хороших и суровых условиях.

Изделия из оцинкованной стали благодаря их лучшим свойствам также применимы в тех же условиях, что и оцинкованная сталь. Однако их лучшие свойства применимы и в других условиях. Вот типичное использование продуктов.

· Автомобильная промышленностьПроизводители автомобилей, такие как Honda, Toyota и Ford, используют оцинкованные отожженные детали для изготовления рам своих автомобилей. В зависимости от конструкции они используют различную оцинкованную сталь на основе обозначения «А».

· Утилизация отходов Этот тип стали более долговечный, чем оцинкованные детали, что снижает потребность в обслуживании. Поэтому они подходят для создания постоянных мусоропроводов и систем желобов для белья.

Поэтому они подходят для создания постоянных мусоропроводов и систем желобов для белья.

Такие стали подходят для глубокой вытяжки, формовки, условий высокого напряжения растяжения, морского применения и сварочных операций.

Если вы планируете закупать стальные детали, на которые следует наносить цинковое покрытие, рассмотрите возможность использования профессионального поставщика производственных услуг — RapidDirect. Мы обещаем, что вы получите конкурентоспособное предложение и, наконец, получите отличные промышленные детали.

Сходства между оцинкованной и оцинкованной стальюНесмотря на различия, в сравнении оцинкованной и оцинкованной стали есть некоторое сходство. Общим является то, что они подпадают под категорию ASTM A 653/A 653M. Однако есть и другие сходства, которые вам нужно знать.

· Свойства Как оцинкованная, так и отожженная сталь с цинковым покрытием предотвращают ржавление и устойчивость к коррозии. Они также очень прочны, что делает их пригодными для изготовления различных конструкционных изделий. Однако оцинкованная сталь более устойчива к ржавчине и коррозии, чем оцинкованная сталь.

Они также очень прочны, что делает их пригодными для изготовления различных конструкционных изделий. Однако оцинкованная сталь более устойчива к ржавчине и коррозии, чем оцинкованная сталь.

Оба метода горячего цинкования позволяют получить покрытие одинаковой массы. Однако оцинкованная сталь различается по составу (см. следующую часть ) .

Различия между Оцинкованной и оцинкованной СтальюПрежде чем выбрать оцинкованную или оцинкованную сталь, вы должны ознакомиться с их различиями. Вот несколько различий между обоими типами стали.

· Покрытие Оцинкованная сталь имеет покрытие, состоящее в основном из цинка. Однако он также может содержать небольшую часть железа (составная часть нержавеющей стали). С другой стороны, в процессе отжига сталь имеет три слоя покрытия (зета, дельта, гамма) в зависимости от количества железа в последнем. Гамма ближе всего к стальной части и содержит самый высокий уровень железа. Кроме того, по сравнению с оцинкованной сталью покрытие прочнее, а это означает, что оцинкованная сталь тверже и долговечнее.

Гамма ближе всего к стальной части и содержит самый высокий уровень железа. Кроме того, по сравнению с оцинкованной сталью покрытие прочнее, а это означает, что оцинкованная сталь тверже и долговечнее.

Детали из оцинкованной стали имеют блестящий металлический вид, в то время как детали из оцинкованной стали имеют матово-серый цвет, поскольку в процессе отжига образуется сплав Zn-Fe.

· СвариваемостьПрисутствие железа в покрытии из гальванизированной стали делает ее более свариваемой, чем оцинкованную сталь. Таким образом, отожженная оцинкованная сталь имеет лучшие характеристики точечной сварки, чем оцинкованная сталь. Кроме того, они имеют лучшее электрическое сопротивление, твердость и температуру плавления.

· Окрашиваемость Оцинкованная сталь имеет более пористую поверхность, что делает ее более поддающейся окрашиванию. Кроме того, пористая поверхность устраняет необходимость шлифования и обеспечивает лучшую адгезию.

Кроме того, пористая поверхность устраняет необходимость шлифования и обеспечивает лучшую адгезию.

Оцинкованная сталь имеет более мягкое покрытие, что упрощает ее обработку в таких производственных процессах, как обработка на станках с ЧПУ. С другой стороны, оцинкованная отожженная сталь является прочной и очень пластичной благодаря отжигу, а также обладает более высокой формуемостью.

· СтоимостьДетали из оцинкованной стали дороже, чем детали из оцинкованной стали, из-за дополнительного этапа (отжига). Кроме того, его рыночная стоимость/стоимость выше, так как он обладает лучшей устойчивостью к ржавлению и коррозии, свариваемости, формуемости и т. д.

Таблица, в которой кратко представлены различия: Сталь

Выбор правильной стали для сравнения оцинкованной и оцинкованной стали может быть сложной задачей из-за ее уникальных свойств. Хотя в этой статье были представлены оба типа процессов цинкования в отношении механизмов, сходств, различий и использования, этого может быть недостаточно, поскольку вам нужна экспертная помощь, чтобы выбрать один из них.

Хотя в этой статье были представлены оба типа процессов цинкования в отношении механизмов, сходств, различий и использования, этого может быть недостаточно, поскольку вам нужна экспертная помощь, чтобы выбрать один из них.

В Rapiddirect у нас есть команда, имеющая большой опыт в производстве листового металла, которая может помочь вам сделать правильный выбор между оцинкованной сталью и оцинкованной сталью. Помимо консультирования, RapidDirect стремится предоставлять профессиональные услуги по изготовлению листового металла для клиентов по всему миру. В результате мы изготовили множество прототипов и деталей, которые соответствуют высоким стандартам качества и потребностям наших ценных клиентов. Кроме того, мы обещаем дополнительную скидку до 30% и быстрое выполнение заказа. Просто загрузите свой файл дизайна сейчас и получите предложение и анализ DfM в течение 12 часов.

Начните производство изделий из стали

Часто задаваемые вопросыОцинкованная и нержавеющая сталь — это одно и то же?

Нет, оцинкованная сталь и нержавеющая сталь разные.