Ремонт пластикового бампера своими руками

Механические повреждения деталей кузова машины периодически появляются. Как правило, «страдает» бампер автомобиля.

При этом пластиковый бампер, если он выполнен из полиуретана (полипропилена) реально восстановить. При возникновении аварии, попытайтесь собрать все элементы бампера. Понятно, что сделать это морально тяжело. В дальнейшем данные компоненты можно будет использовать, осуществляя ремонтные работы.

Рассмотрим поэтапные мероприятия.

Как правило, после рядового ДТП внешний вид бампера подлежит ремонту (пайке). Возможны различные сколы лакокрасочного покрытия, грунта, растяжения пластика. Обычно трещины исходят от компонентов крепления бампера. Предстоит снять с автомобиля «пострадавший» бампер. В таком случае вы легко разместите деталь в удобном положении, чтобы осуществить ремонт (пайку и покраску).

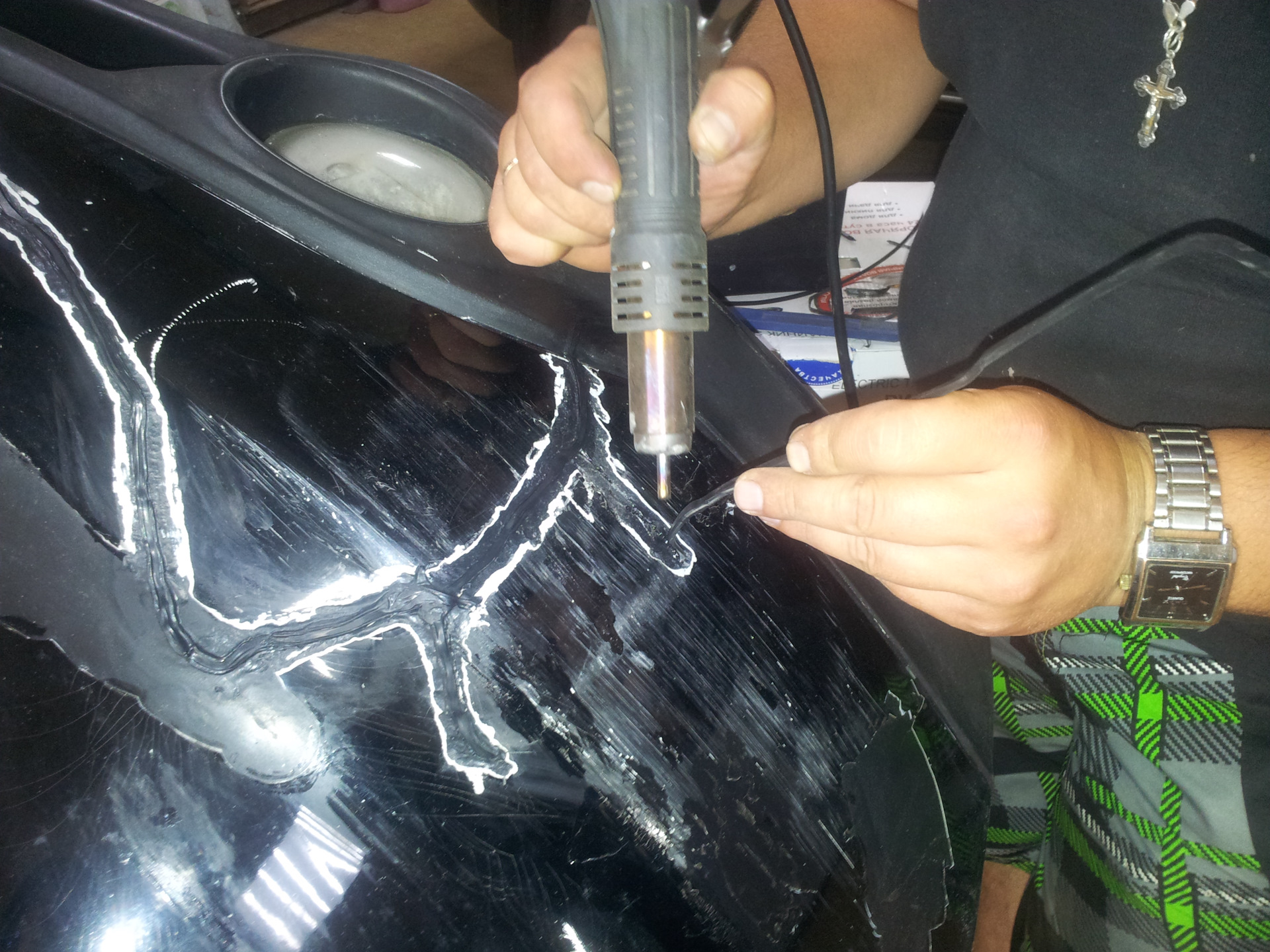

Изначально бампер следует отмыть тщательно, очистить всю грязь. Можно воспользоваться для спайки пластика обычный электрический паяльник, реально участок нагреть паяльной лампой. Если используем горелки, то понадобятся определенные навыки. Ведь под действием температур пластик может «повести». Паять детали бампера начинаем с внутренней стороны. Так мы определим, какие свойства присущи материалу, причем значительного ущерба внешнему виду мы не нанесем. Совершая такие мероприятия, мы выработает определенные навыки работы с представленным материалом.

Если используем горелки, то понадобятся определенные навыки. Ведь под действием температур пластик может «повести». Паять детали бампера начинаем с внутренней стороны. Так мы определим, какие свойства присущи материалу, причем значительного ущерба внешнему виду мы не нанесем. Совершая такие мероприятия, мы выработает определенные навыки работы с представленным материалом.

Желательно равномерно проводить спайку, во всю длину шва. Разветвления трещин тоже подвергаем сплавлению. Все трещины требуется сплавить (это важно), ведь тупиковые участки считаются источником напряжения повышенного данного материала, потенциально они опасны в плане разрастания «дефекта». Чтобы надежнее закрепить шов, воспользуемся скобами от степлера. Наносим их через 2 сантиметра по всей длине трещины.

Желательно ножки этих скоб предварительно укоротить, они не должны протыкать бампер и выходить за пределы обрабатываемой стороны. В момент пайки скоб удобно использовать пинцет. В результате скобы закрепляем в тело бампера, воспользовавшись разогретым материалом пластика бампера по периметру. Теперь для оформления равномерной толщины изделия разогретый пластик «размазываем» в трещины. При этом бампер с лицевой стороны после такой пайки приобретет необходимую форму. Далее лицевую сторону обрабатываем шлифовальной машинкой. Чтобы краску, грунтовку, снять и выровнять формы поверхности бампера, следует использовать круг, зернистость которого в формате Р 240.

Теперь для оформления равномерной толщины изделия разогретый пластик «размазываем» в трещины. При этом бампер с лицевой стороны после такой пайки приобретет необходимую форму. Далее лицевую сторону обрабатываем шлифовальной машинкой. Чтобы краску, грунтовку, снять и выровнять формы поверхности бампера, следует использовать круг, зернистость которого в формате Р 240.

Производим пайку лицевой поверхности. Совершаем все аналогично обработке внутренней поверхности, за исключением скоб. Также выравниваем наружные трещины, в углубления трещин расплавляя пластик. Швы трещин подвергаем шлифовке, пользуясь кругом формата Р 240. Добиться идеальной ровной поверхности вряд ли получится. При этом можно изменить толщину бампера, можно изменить форму.

В любом случае останется на обрабатываемой поверхности много статической пыли. Пыль, кусочки пластика сдуваем воздушным компрессором, смываем мокрой тряпкой. Используя строительный фен, сплавляем все волоски пластика, присутствующие на поверхности бампера. Феном, главное, не перегреть пластик. Чтобы окончательно выровнять бампер после паки, используем шпатлевку для пластика. На проблемные места наносим слой шпатлевки, обращая внимание на толщину данного слоя (должен быть минимальным). Небольшие ступеньки допускаются после нанесения шпатлевки. Их потом можно сгладить шлифовальной машинкой. Ремонт бампера продолжаем после затвердевания шпатлевки. Там, где нельзя наносить шпатлевку шпателем, пользуемся подручным инструментом. Можно даже пальцами. Как только обрабатываем поверхность затвердеет, шлифовальной машинкой, кругом стандарта Р 240 обработаем деталь. Труднодоступные места обрабатываются шкуркой. Еще раз пыль сдуваем с поверхности бампера.

Феном, главное, не перегреть пластик. Чтобы окончательно выровнять бампер после паки, используем шпатлевку для пластика. На проблемные места наносим слой шпатлевки, обращая внимание на толщину данного слоя (должен быть минимальным). Небольшие ступеньки допускаются после нанесения шпатлевки. Их потом можно сгладить шлифовальной машинкой. Ремонт бампера продолжаем после затвердевания шпатлевки. Там, где нельзя наносить шпатлевку шпателем, пользуемся подручным инструментом. Можно даже пальцами. Как только обрабатываем поверхность затвердеет, шлифовальной машинкой, кругом стандарта Р 240 обработаем деталь. Труднодоступные места обрабатываются шкуркой. Еще раз пыль сдуваем с поверхности бампера.

Теперь грунт для нанесения разводим, учитывая рекомендации производителя. В два слоя грунтуем поверхность. Затем наносим проявку – это контрастная краска, есть аэрозоли специализированные, также сухие порошки. Как только произойдет шлифовка, проявка сразу исчезнет. Лишь сохранится в углублениях, на неровностях, демонстрируя проблематичные участки и места доработки.

Теперь бампер «зашкуриваем» по проявке, достигая слоя грунта. Стоит по всей поверхности пройтись, по загрунтованному бамперу. Чтобы произвести шпатлевку по грунту, воспользуемся нитрошпатлевкой. Поверхность обезжириваем, нанося тонкий слой. Конструкция должна высохнуть. Далее полируем, выводим форму наружные изделия. Грунт покрываем базой. Это связующее звено между грунтом и краской. Именно растворитель базы данный переход сплавляет на молекулярном уровне. Далее красим бампер автомобиля, лак и полируем. Получаем конечный результат.

Восстановление лакокрасочного покрытия кузова.

В лакокрасочном покрытии содержатся маслянистые веществаДля удаления верхнего слояДля восстановления Подробнее…Часто задаваемые вопросы по защитным покрытиям

Что такое защитное покрытие и зачем мне это нужно? Защитное покрытие дает нечтоЧто такоеCeramic Подробнее. ..

..Стали известны самые безопасные дороги России.Лучшие автодороги были определеныВыяснилосьВ пятерку Подробнее…

На автосалоне в Москве, который откроется на следующейАвтомобиль защищен поПока сложно

Подробнее…

Ремонт бампера своими руками

Содержание

- 1 В данной инструкции мы будем говорить Вам о ремонте бампера из пластика.

- 2 Какие бывают дефекты бампера и разберемся по этапно:

- 3 Производим снятие бампера.

- 4 1. Если у Вас не большая трещина на бампере:

- 5 2. Если у Вас не хватает кусков от бампера:

- 6 3. Вмятина бампера:

Сегодня я расскажу как провести ремонт бампера своими руками. Данная статья сэкономит вам деньги. Многие знают что бампера бывают разные, по форме и составу материала.

Личное мое мнение, бампер особо не несет функцию защиты автомобиля. Больше он придает привлекательность авто.

В интернете много способов. Я Вам объясню способ который проверен, надежен и прост. И подходит для любого новичка в кузовном деле.

Я Вам объясню способ который проверен, надежен и прост. И подходит для любого новичка в кузовном деле.

Бампера бывают из разного вида материала:

— Из пластика.

— Из стекловолокна.

В данной инструкции мы будем говорить Вам о ремонте бампера из пластика.

Нам потребуется следующий инструмент:

Паяльник (Видел в интернете пишут многие, что нужно либо 60 ватный либо 80 ватный). Нам понадобится 100 ваттный. Я не буду Вам рассказывать где его приобрести.

Пинцет.

Железная подложка под форму бампера.

Обычно я беру небольшой сферической формы. Вы спросите для чего? Для того что бы обезопасить себя и не поранить свои руки. Вдруг случайно переплавите бампер или соскользнет. И что бы при нагреве паяльником, часть бампера не потеряла свою форму. Основной инструмент я выделил на фото красными кружочками.

Железная сетка для армирования (Маленькая ячейка).

Её можно приобрести в магазине. Или можно пойти более простым путем и разобрать старый воздушный фильтр от карбюраторной лады. Как поступил я.

Как поступил я.

Воздушный фильтр, от карбюраторного автомобиля.

Эпоксидная смола.

Я беру вот такой комплект, как на картинке. Бывают фирмы разные. Есть более бюджетный вариант. В него входит отвердитель, стеклоткань и сама смола. Если сравнивать с обычной эпоксидкой. Данный материал застывает быстрее.

Может у кого то залежалась старая эпоксидная смола. То вам можно просто прикупить стекло ткань. Я покажу Вам, как она выглядит.

Какие бывают дефекты бампера и разберемся по этапно:

- Небольшая трещина (все кусочки бампера целы, образовалась трещина).

- Не хватает деталей от бампера.

- Вмятина бампера (без дефекта на лакокрасочном покрытии).

Бампер с трещиной.

Бампер без родных деталей.

Бампер с вмятиной.

И так все выше перечисленное у вас готово. Определились со сложностью работы. Нашли подходящее рабочее место. Приступаем…

Производим снятие бампера.

Отчищаем и моем его от грязи, что бы было приятнее с ним работать. Снимаем детали от бампера если это необходимо, для более удобного доступа с внутренней стороны бампера, к проблемному месту.

Разогреваем паяльник. Нарезаем сетку небольшими квадратиками примерно 1 см на 1 см. Можно и больше.

1. Если у Вас не большая трещина на бампере:

1.1 Максимально сжимая трещину между собой начинаем впаивать при помощи паяльника куски сетки, с шагом в 1.5 – 2 см. Смысла нет армировать всю проблемную зону.

Впаивание сетки происходит таким образом. Что при углублении по бакам и через ячейки сетки, выходит расплавленная пластмасса. Её нужно разглаживать по всему периметру куска сетки. Получается наша сетка находится внутри пластмассы и ее становится не видно. Ну может небольшие части.

Важно! При работе с пластмассой нужно учитывать её толщину. Можно переусердствовать и прожечь бампер насквозь. Если бампер тонкий то лучше не рисковать и сильно не осаживать сетку.

Также нужно обязательно впаять куски сетки в начале и конце трещины. Что бы предотвратить её дальнейшее расползание.

Никогда не паяйте бампера с наружной стороны. Можно в том случае, если нет возможности сделать пайку с внутренней стороны бампера.

После качественной пайки, у вас должна получится тонкая линия с наружной стороны, в которой отсутствует краска. В практике я не крашу такую часть. Если делаю для себя. Трещина становится похожа на маленькую царапину. Не вижу смысла тратить деньги и время на покраску такой царапинки. Ну это уже дело каждого.

1.2 Идем дальше. После того как пластмасса остыла. Я беру кусок наждачной бумаги, зернистость номер 60 или 80. И начинаю зачищать в произвольном порядке, всё место где производилась пайка. С внутренней стороны бампера. Это делается для того что бы потом нанести эпоксидную смолу со стекло волокном. И что бы все держалось максимально крепко. Если не выполнить этот пункт, то эпоксидка отвалится.

Дальше нарезаем ткань из стекловолокна на разные куски примерно 2 см на 2 см, можно и сделать по больше от этого не будет хуже.

Наносим первый слой эпоксидной смолы. Ложем стекло ткань на поврежденный участок бампера, внахлест в разном порядке. И начинаем её пропитывать. Если требуется больше слоев, то проделываем все тоже и с другими слоями.

Можно сказать на этом ремонт трещины пластмассового бампера закончен. После высыхания можно произвести сборку и установку бампера на автомобиль.

Внимание! Так же нужно учесть место повреждение. Если это часть например в середине бампера то достаточно 1-2 слоя из стекловолокна.

Если это место в низу бампера на «Юбке», то лучше положить 2-4 слоя стекло ткани. Придаст прочность месту повреждения.

2. Если у Вас не хватает кусков от бампера:

Аккуратно зачищаем, ту часть где нет куска. С наружной части бампера накладываем картон или плотную бумагу, затем обводим. Вырезаем обведенную форму.

Внимание! Вам нужно найти или спросить у знакомых старый не нужный бампер или часть от него. Желательно такой же толщины что и ваш.

Это не критично если отличается. Просто будет перерасход материала при покраске если найдете более тонкий. И больше траты времени если он толще вашего.

Готовую форму наносим и обводим на ненужной части найденного Вами бампера. Аккуратно вырезаем. Я лично это делаю болгаркой с маленьким отрезным кругом.

Готовую часть вставляем в родной бампер и проделываем работу по пунктам как и с трещиной.

3. Вмятина бампера:

Если сравнивать с предыдущими этапами. То это самый быстрый и самый простой способ. Но нужно понимать как будет вести пластмасса при нагреве. Нужно постараться не испортить краску с лаком.

Для этого способа понадобится:

— Ведро с холодной чистой водой и большая губка.

— Промышленный фен. Если нет. То можно взять обычный фен у жены или подруги.

С внутренней стороны начинаем равномерно нагревать вмятину. Так же образовавшиеся новые грани. Если дефект не значительный, то вмятина должна сама расправится. Если все сложнее, после умеренного нагрева нужно аккуратно выдавить вмятину. И после губкой с холодной водой остудить рабочую область. Заметили маленькие неровности? Можно проделать процедуру заново. Тут уже нужно смотреть на глаз.

И после губкой с холодной водой остудить рабочую область. Заметили маленькие неровности? Можно проделать процедуру заново. Тут уже нужно смотреть на глаз.

Ну вот на этом и все. Всем успеха. Жду ваши комментарии и вопросы.

2010+ 4RUNNER ЗАДНИЙ БАМПЕР С ВЫСОКИМ ПРОСТРАНСТВОМ — НАБОР ДЛЯ СДЕЛКИ

ЭТО НАБОР ДЛЯ СДЕЛКИ!!! Вы получите те же детали, которые мы используем в наших сварных бамперах, но вам нужно будет собрать и сварить их самостоятельно!

Представляем наш вариант заднего бампера с большим клиренсом, разработанного для 4runner 5-го поколения! Он отличается непревзойденным внешним видом, прочностью и большим дорожным просветом, чем любой другой бампер на рынке. Сняв заднюю поперечину и заводское тягово-сцепное устройство, вы получаете почти 9дюймов клиренса в задней части для существенного увеличения угла съезда.

Помимо агрессивного стиля и низкопрофильной посадки, он был тщательно спроектирован с использованием материалов, способных выдерживать удары при минимальном весе.

Базовый бампер вместе с фурнитурой весит всего 75 фунтов! После того, как вы добавите полноразмерный поворотный кронштейн с держателем для шин (52 фунта), монтажную панель для аксессуаров (9 фунтов) и складной алюминиевый походный стол (8 фунтов), общий вес вместе с оборудованием составит около 144 фунтов.

Несколько других примечательных особенностей:

Включает приваренные лапки для крепления плафонов. Рекомендуется для использования с Baja Designs S2 или Diode Dynamics SSC2. Другие более дешевые фонари аналогичного размера также могут подойти. Возможно, вам придется использовать другое крепежное оборудование.

Swingout имеет три разных места запирания. 1-й, запирается при закрытии. 2-й, замки на 95 градусов. 3-й, замки на 120 градусов. В 3-м положении люк может освобождать стропы складного походного стола.

На панели аксессуаров имеются отверстия, совместимые с креплениями RotoPax.

Кронштейн для шин предназначен для использования с запчастями до 35 дюймов.

Крепление колеса на багажнике имеет несколько точек крепления и может подниматься или опускаться.

Алюминиевый походный стол со встроенными открывалками для бутылок.

Рекомендуется, чтобы поворотно-откидная рама располагалась так, чтобы шпиндель и держатель шины находились справа/со стороны пассажира. Это помогает выровнять заднюю часть и исправить любой наклон, вызванный бензобаком со стороны водителя.

Все крепежные детали относятся к классу 8 или выше.

Точки восстановления имеют толщину 1/2 дюйма и проходят внутрь бампера. Сварены как внутри, так и снаружи. 03 Опции и цены :

Базовый бампер со встроенным ресивером 800 долл. США

Поворотный кронштейн на всю ширину с держателем для шин и колесным креплением +600 долл. США

Дополнительная монтажная панель для поворотно-откидного механизма.

+$85

+$85Дополнительный складной алюминиевый походный стол для складывания. +$160

ПРОЧИТАЙТЕ ПЕРЕД ЗАКАЗОМ:

- НАБОР ДЛЯ СДЕЛКИ!!!!! ОН ПОСТАВЛЯЕТСЯ В РАЗДЕЛАХ, И ВЫ НЕСЕТЕ ОТВЕТСТВЕННОСТЬ ЗА СОБЛЮДЕНИЕ ИНСТРУКЦИЙ И СВАРКУ ЕГО САМОСТОЯТЕЛЬНО. Несоблюдение инструкций, использование неподходящих инструментов, не сварка на плоской поверхности или неправильное крепление деталей во время сварки могут привести к неправильной установке бампера и/или не такой прочности, как предполагалось.

НЕТ РЕЙТИНГА ДЛЯ БУКСИРОВКИ! ПРЕДНАЗНАЧЕН ТОЛЬКО ДЛЯ БЕЗДОРОЖЬЯ.

ВЕРСИЯ С ВЫСОКИМ ПРОСТРАНСТВОМ ТРЕБУЕТ РАЗРЕЗАНИЯ И СНЯТИЯ ЗАДНЕЙ ТРАВЕРСЫ РАМЫ.

ДОСТАВКА ПО ФИКСИРУЕМОЙ СТАВКЕ: Средняя стоимость доставки комплекта базового бампера в пределах нижней 48-й группы составляет 115 долларов США.

Swingout (включая надстройки) добавляет 70 долларов. Базовый бампер и поворотные компоненты упакованы и отправлены в двух отдельных коробках. Более подробную информацию смотрите на вкладке ИНФОРМАЦИЯ О ДОСТАВКЕ.

Swingout (включая надстройки) добавляет 70 долларов. Базовый бампер и поворотные компоненты упакованы и отправлены в двух отдельных коробках. Более подробную информацию смотрите на вкладке ИНФОРМАЦИЯ О ДОСТАВКЕ.ДЛЯ МОНТАЖА ТРЕБУЕТСЯ ДОПОЛНИТЕЛЬНЫЕ ОТВЕРСТИЯ В РЕЙКАХ РАМА.

ТРЕБУЕТСЯ РЕЗКА ПЛАСТИКОВОЙ НАКЛАДКИ БАМПЕРА.

НЕ БУДЕТ РАБОТАТЬ С ЗАПАСНЫМИ НА ЗАВОДЕ.

Отсутствие гарантии на работу поворотно-откидной лестницы с установленными на люке лестницами.

- Требуется снять датчики в крышке заднего бампера.

- Поворотно-откидные варианты частично/полностью блокируют камеру заднего вида.

Предназначен только для автомобилей стандартной высоты и с приподнятой подвеской. Подтяжка кузова приведет к другой установке, чем на фото. Вам нужно будет разрезать пластиковую крышку на другой высоте.

В зависимости от вылета колеса вам, возможно, придется установить проставки, чтобы края шины не ударялись о поворотную часть.

Swingout НЕ МОЖЕТ быть добавлен к бамперу позже. Должен быть куплен одновременно.

Максимально рекомендуемый размер шин — 35 дюймов.

При использовании поворотного механизма с запасным или дополнительным грузом от снаряжения вы можете испытывать легкую тряску или подпрыгивание при наезде на повторяющиеся неровности.

При использовании поворотно-откидного механизма с запасным номером заводская лицензия будет частично закрыта. Вам нужно будет переместить номерной знак.

Детали поставляются в виде необработанной стали. Могут быть следы масла, участки с легкой поверхностной ржавчиной и неглубокие царапины, возникшие во время производства и/или транспортировки.

Еще раз, ПРИЕМНИК НЕ ОЦЕНЕН!!! Он был разработан, чтобы быть максимально прочным и сравнимым с производительностью OEM, но ПО ЗАКОНУ МЫ НЕ МОЖЕМ ДАТЬ ЕМУ ОЦЕНКУ. Он предназначен только для использования в условиях бездорожья.

Буксировка прицепа или перевозка каких-либо аксессуаров, смонтированных на сцепке, по дорогам общего пользования осуществляется на ваш страх и риск, а пользователь берет на себя всю ответственность. Мы не можем предоставить какие-либо сведения или рекомендации относительно того, что можно безопасно буксировать. Используйте свое лучшее суждение.

Буксировка прицепа или перевозка каких-либо аксессуаров, смонтированных на сцепке, по дорогам общего пользования осуществляется на ваш страх и риск, а пользователь берет на себя всю ответственность. Мы не можем предоставить какие-либо сведения или рекомендации относительно того, что можно безопасно буксировать. Используйте свое лучшее суждение.

НАСТОЯТЕЛЬНО РЕКОМЕНДУЕТСЯ ПРОЧИТАТЬ ИНСТРУКЦИЮ ПО СБОРКЕ И УСТАНОВКЕ ПЕРЕД ЗАКАЗОМ.

*Комплектации OG и ограниченной комплектации еще не тестировались. Они должны подойти, но заказывайте на свой страх и риск. Как только мы подтвердим тестовую установку, мы обновим страницу и добавим дополнительные фотографии. Если у вас есть лимитированная версия OG или 14+ 5-го поколения, и вы все еще хотите заказать и хотели бы отправить фотографии после установки, мы будем рады выслать вам частичное возмещение за помощь в подтверждении установки. Или, если вы живете в Миннесоте или хотите совершить поездку, свяжитесь с нами, и мы предложим скидку 30% плюс бесплатную установку в обмен на то, что вы возите свой автомобиль в течение дня для исследований и разработок и фотографирования.

800,00 $Цена

ДОБАВИТЬ ПОВОРОТ?

Количество

Используйте набор Move Bumpers, чтобы создать свой собственный сверхпрочный бампер

Томас Смолли всегда мечтал о специальном сверхпрочном переднем бампере для своего Ford F-250 99-го года, но потратил более тысячи долларов на даже дешевый уничтожил его студенческий бюджет.

Все изменилось, когда владелец Super Duty из Окленда, штат Орегон, открыл для себя бамперы MOVE и понял, что может применить приобретенные навыки сварки, соорудив собственный бампер, и воспользовавшись преимуществами простого в использовании набора «Сделай сам» от MOVE.

На следующий день после прибытия комплекта бампера Смолли изготовил и установил его, к тому же он выглядел ничуть не хуже предварительно собранного бампера, стоящего почти в три раза дороже. Эта экономия средств и простота обусловлены уникальным подходом, который использует MOVE, который устраняет окончательную сборку и процесс отделки, характерный для других установок сверхмощных нестандартных бамперов.

Компания MOVE из Льюистауна, штат Монтана, использует свои технологии 3D-проектирования, станки с ЧПУ и металлообрабатывающее оборудование для производства всех деталей для каждого заказанного комплекта из листовой стали толщиной 3/16 дюйма. Затем комплект отправляется, оставляя окончательную сборку и отделку таким клиентам, как Смолли.

Наборы для самостоятельной сварки компании выпускаются в трех основных стилях: стандартный (395 долларов США), предварительный бегун (495 долларов США) и полный гриль (750 долларов США). Каждый включает в себя вырезы для двух наборов квадратных световых отверстий в крыльях и 20-дюймовую световую полосу на лице. Если вам нужно 30-дюймовое отверстие для световой панели или один набор квадратных огней, это добавит 50 долларов. (Установка крепления лебедки стоит 75 долларов, но переднюю часть бампера необходимо изменить для направляющей.)

Мы последовали за Смолли и его другом Джошем Хантом, когда они всего за полдня разобрали комплект бампера F-250 от начала до конца.

залив в Mobile Diesel Service в Окленде, штат Орегон.

залив в Mobile Diesel Service в Окленде, штат Орегон.После того, как бампер был собран, сварен и отшлифован, его отвезли в компанию Double R Powder Coating & Fabrication в близлежащем Сазерлине, чтобы покрасить его в текстурированный полуглянцевый черный цвет. Затем он вернулся в мастерскую, чтобы установить светодиоды TigerLight и поставить бампер на грузовик.

Новый подход MOVE к изготовлению нестандартных бамперов для грузовиков большой грузоподъемности доказывает, что потраченные усилия стоят каждой минуты, особенно для читателей Truckin, которые нацелены на крутые обновления, но ограничены в средствах.

Этот конкретный комплект MOVE Bumper представляет собой версию Prerunner средней ценовой категории с дополнительным 30-дюймовым вырезом для световой панели (50 долларов США) и тремя 2 1/2-дюймовыми трубками (75 долларов США) — общая стоимость 620 долларов США. Готовые бамперы того же калибра обычно стоят около 2000 долларов.

Комплекты бамперов MOVE выпускаются в трех версиях: Standard (395 долларов США), Prerunner (495 долларов США) и Full Grill (750 долларов США). Этот F-250 99 года загрунтован и готов к установке бампера MOVE Bumper.

Первым шагом является отсоединение аккумуляторов и снятие штатного бампера и буксирных крюков, чтобы освободить место для потрясающей работы.

Установите торцевые пластины рамы бампера MOVE на место и вручную затяните заводские болты.

Первый из многих сварных швов: здесь Джош Хант прихватками приваривает L-образный кронштейн со стороны пассажира к центральной секции MOVE. Это самый важный шаг, так как центральная секция и кронштейны закладывают основу для всей сборки.

Осторожно поместите L-образные кронштейны так, чтобы скошенный край короткой ножки кронштейна был прижат к скошенной нижней части центральной секции, как показано на рисунке.

Сварочные магниты очень помогают во время этой сборки, чтобы обеспечить квадратное размещение кронштейнов и косынок.

Сварочные магниты очень помогают во время этой сборки, чтобы обеспечить квадратное размещение кронштейнов и косынок.Найдите и отметьте центр решетки грузовика, поместив рулетку на внешний край каждой рамки. Затем отметьте центральную точку в нижней части решетки.

Найдите и отметьте центр центральной части бампера MOVE маркером Magic Marker. Используйте эту отметку, чтобы совместить центральную часть с решеткой, чтобы бампер после завершения был отцентрован.

Прихватки Thomas Smalley приваривают L-образные кронштейны центральной секции к торцевым пластинам рамы. Убедитесь, что болты на пластине расположены в центре пазов, чтобы позже вы могли отрегулировать бампер влево или вправо по мере необходимости.

Г-образные кронштейны были прибиты для достижения правильного положения по отношению к центральной части бампера MOVE. Прихваточные швы используются до тех пор, пока другая сторона не будет правильно выровнена и расположена.

Smalley наматывает полный буртик вокруг каждого L-образного кронштейна. Сварные швы могут быть сглажены на заключительных стадиях отделки.

Центральная часть бампера MOVE установлена на F-250 Смолли и готова к привариванию крыльев и концевых пластин.

Приятно иметь пару рук помощи во время этой сборки. Здесь Смолли удерживает крыло со стороны пассажира на месте, следя за тем, чтобы верхняя часть находилась на одном уровне с габаритным огнем, а Хант делает несколько быстрых прихваточных швов.

Боковая пластина — это последняя деталь, которую необходимо приварить к новому бамперу со стороны пассажира.

Тот же процесс повторяется со стороны водителя, поскольку крыло бампера и боковая пластина привариваются, и вдоль каждого шва проходит полный валик. Смолли позаботился о том, чтобы крыло было на одном уровне с габаритным огнем, прежде чем выполнять чистовые сварные швы.

Смолли делает полный шов вдоль шва, где центральная часть и крыло соприкасаются. Позже все сварные швы будут отшлифованы.

Бампер снят и установлен на столе, где с ним удобнее работать. Смолли намотал дополнительный набор валиков длиной 1 дюйм на заднюю сторону бампера MOVE, чтобы укрепить внешние сварные швы без необходимости наращивания валиков по всей длине. Он также приварил прилагаемые косынки, как он счел нужным.

Сварные швы длиной один дюйм были выполнены вдоль задней части стыков, где соединялись центральная часть, крылья и боковые пластины.

Вторым наиболее часто используемым инструментом была угловая шлифовальная машина с лепестковым диском диаметром 4 1/2 дюйма. Эти шлифовальные диски идеально подходят для сглаживания краев бампера.

Справедливость в работе: пока Смолли продолжает сварку, Хант шлифует сварные швы и выравнивает кромки. Командная работа действительно ускорила сборку этого комплекта MOVE Bumper.

По мере зачистки сварных швов начали появляться небольшие отверстия. Эти области прошли второй проход сварки, чтобы обеспечить прочное соединение, а затем были отшлифованы до гладкости.

Так выглядят готовые участки изготовления бампера после обработки мелких отверстий и окончательной шлифовки.

Каждый бампер поставляется с проушиной для буксирного крюка. Смолли размещает их на своем специальном бампере на дюйм внутрь от шва крыла на центральной пластине. Сварочные магниты помогли сделать проушины квадратными и удержали их там для прихватки.

Буксирные проушины привариваются на место, что является последним этапом изготовления бампера.

MOVE Bumpers включает в себя регулируемые кронштейны для крепления фонарей. Смолли установил фары дальнего света TigerLight Spot Beam и приварил прихваточным швом каждый кронштейн на место.

Полный сварной шов выполняется сверху и снизу после того, как кронштейны боковых фонарей прибиты на место.

Смолли с помощью своего отца Шона поместил новую 30-дюймовую светодиодную панель TigerLight Crossffire в вырез бампера MOVE.

Компания MOVE поставляет в комплекте пару специальных кронштейнов для световой панели. Смолли отрезал щелевую часть каждого. Таким образом, он мог держать светодиодную световую панель TigerLight Crossfire близко к отверстию, обеспечивая при этом полную регулировку.

Последним элементом, который необходимо приварить, является декоративная пластина под световой планкой. Смолли расположил его так, чтобы он лежал вдоль верхней части выреза с логотипом MOVE.

После завершения сварки бампер отправляется в отдел порошковой окраски и изготовления Double R. Дакота ВанДоран провела пескоструйную обработку бампера, чтобы удалить внешние загрязнения перед началом процесса порошковой окраски.

Каждый бампер, окрашенный порошковой краской VanDoran, тщательно обрабатывается шлифовальной машиной двойного действия перед отправкой в печь.