сварка феном, пайка паяльником, склеивание, подробно как отремонтировать бампер

Ремонт бампера во многих случаях обходится в разы дешевле, чем покупка нового. Почти любой поврежденный пластиковый бампер можно отремонтировать, но в некоторых случаях проще и дешевле купить новый. Бампер является наиболее поврежденной частью кузова автомобиля. Повреждения бампера чаще всего возникают из-за ошибок при парковке, например, не заметили препятствие или неправильно оценили свободное пространство. Изначально бампер должен был служить буфером для защиты кузова от повреждений. Со временем основной функцией бампера стало придание автомобилю привлекательного внешнего вида.

В этой статье мы расскажем о видах повреждений пластиковых бамперов, из каких материалов изготавливаются бамперы, свойства этих материалов, опишем все основные способы ремонта пластиковых бамперов, дадим пошаговые инструкции по выполнению ремонта.

Виды повреждений пластиковых бамперов

Царапины

Царапины — это бесконтактные повреждения поверхности бампера в виде бороздок. Царапины на бампере делятся на два типа:

Царапины на бампере делятся на два типа:

- Поверхностные царапины — повреждена только краска бампера до слоя грунтовки.

- Глубокие царапины — царапины более глубокие и повреждают не только краску и грунтовку, но и пластик бампера.

Не ждите слишком долго, прежде чем удалить царапины с бампера, так как со временем они могут превратиться в трещины.

Царапины на бампере можно устранить путем шлифовки наждачной бумагой или шлифовальной машинкой. Поверхность бампера шлифуется до гладкости, затем поверхность шпаклюется, грунтуется и окрашивается.

Вмятины

Вмятины — это поверхностные деформации пластикового бампера, вызванные локальной деформацией пластика. Вмятины возникают из-за чрезмерного усилия, приложенного к бамперу. Вмятины часто сопровождаются царапинами и трещинами.

Для удаления вмятины деформированную часть бампера нагревают строительным феном или газовой горелкой. Когда поврежденный участок бампера размягчается, вмятина выпрямляется, восстанавливая правильную форму бампера.

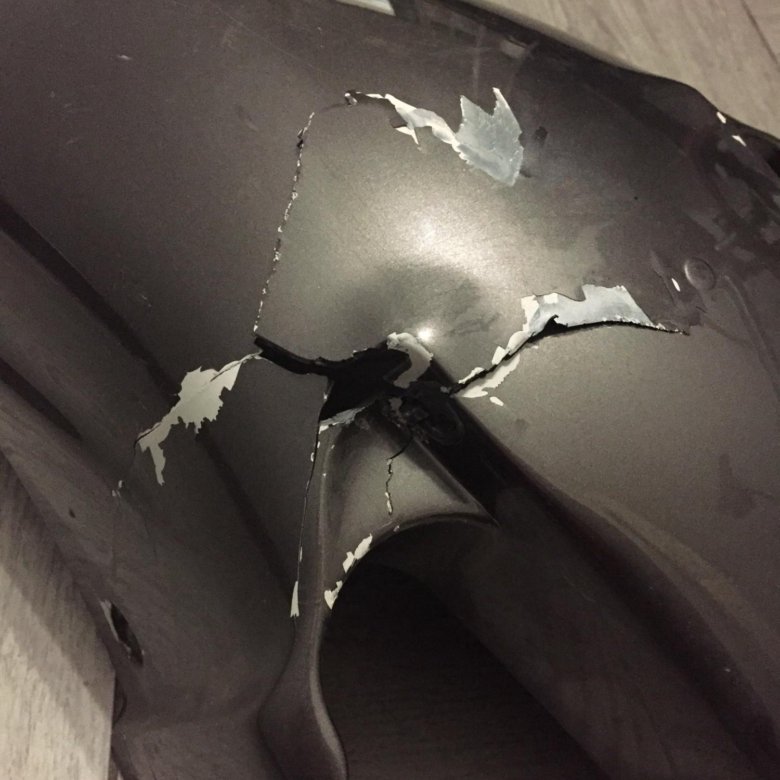

Трещины

Трещины — это отверстия в бампере, которые различаются по длине и форме. Трещины являются наиболее распространенным видом повреждения бампера. Трещины, которые своевременно не ремонтируются, со временем увеличиваются в длину под воздействием вибрации. Существуют различные способы ремонта трещины бампера: сварка тепловой пушкой, использование стекловолокна и жидких полимеров, пайка металлической сетки или металлических опор паяльником. Выбор метода ремонта зависит от материала, из которого изготовлен бампер, его размера и внешнего вида.

Сколы

Скол — это участок бампера, который был срезан и отделен от бампера. Сколы чаще всего возникают у края бампера после столкновения с препятствием. Ремонт сколов на бампере аналогичен ремонту трещин.

Виды материалов бамперов

Современные автомобильные бамперы могут быть изготовлены из различных видов пластика. Перед началом ремонта важно определить тип ремонтируемого пластика. Самый простой способ сделать это — посмотреть на внутреннюю сторону бампера, где тип пластика, из которого изготовлен бампер, должен быть обозначен буквенным кодом. Если на задней части бампера нет маркировки, тип пластика можно определить косвенно, изучив отделенную часть бампера. Опытные мастера могут определить тип пластика просто по его внешнему виду.

Если на задней части бампера нет маркировки, тип пластика можно определить косвенно, изучив отделенную часть бампера. Опытные мастера могут определить тип пластика просто по его внешнему виду.

Основными видами пластика, используемыми при производстве пластиковых бамперов, являются:

- PP — полипропилен, гибкий и прочный на разрыв, размягчается при нагревании, горит чистым пламенем, синий у основания и желтый сверху, не образует сажи при горении, образует капли при горении, издает масляный или воскоподобный запах при горении, не тухнет, не растворяется в ацетоне. Его можно сваривать феном, спаивать паяльником без использования армирующего материала. При сварке и пайке важно контролировать температуру. Температура плавления составляет 300℃, температура сварки — 300-340℃, температура растрескивания — 350-370℃.

- ABS — акрилонитрил-бутадиен-стирол, хрупкий, белеет при изгибе, горит мгновенным оранжевым пламенем, сильно дымит, быстро переходит из твердого состояния в жидкое, очень жидкий, пузырится при перегреве, пахнет резиной при горении, не гаснет, легко растворяется в ацетоне.

Его можно сварить феном, спаять мощным паяльником, газовой горелкой, склеить. Температура плавления 350℃, температура сварки 350-370℃, температура разрушения 380-400℃.

Его можно сварить феном, спаять мощным паяльником, газовой горелкой, склеить. Температура плавления 350℃, температура сварки 350-370℃, температура разрушения 380-400℃. - ПА — полиамид, белеет при сгибании, горит слабо, желтое пламя с синим основанием, плавится при горении, пенится, выделяет резкий запах муравьиной кислоты, гаснет сам по себе, не растворяется в ацетоне. Его можно сварить феном, спаять мощным паяльником, газовой горелкой, склеить. Температура плавления 400℃, температура сварки 400-440℃, температура растрескивания 450-470℃.

- PUR — полиуретан, трудно поддается сварке и пайке, требует хорошего усиления. Его можно сварить феном, спаять тонким паяльником. Важно не перегреть детали. Температура плавления полиуретана составляет 200℃.

- ПК — поликарбонат, горит желтым пламенем, со вспышками и светящимся пеплом, при горении выделяет карамельный запах, частично тухнет. Температура плавления 350℃, температура сварки 350-370℃, температура разрушения 380-400℃.

- PE — полиэтилен, горит чистым пламенем с желтой вершиной и синим основанием, при горении образует капли и выделяет стеариноподобный запах, не гаснет.

Температура плавления составляет 270-300℃.

Температура плавления составляет 270-300℃. - ПВХ — это поливинилхлорид. Его можно сварить феном и спаять паяльником. Шов должен быть усилен из-за низкой прочности ПВХ. Температура плавления составляет 300-400℃.

- Пластик, армированный стекловолокном, не имеет специального обозначения и может быть отремонтирован путем наложения нескольких слоев стекловолоконной ткани и пропитки полиэфирной или эпоксидной смолой.

Способы ремонта пластиковых бамперов

Сварка бампера присадочными прутками и феном

Сварка бампера с использованием сварочных прутьев и фена — самый сложный способ ремонта пластиковых бамперов. Когда в процессе сварки присадочный пруток и бампер расплавляются, образуется прочное соединение, которое по прочности не уступает целому, не отремонтированному бамперу. Бампер можно отремонтировать, сварив его феном.

Для достижения высокого качества сварки бампера желательно использовать фен (нагнетатель горячего воздуха) с плавной регулировкой температуры и потока воздуха. Вам понадобится набор сварочных насадок для фена. Для сварки пластиковых бамперов лучше всего использовать сварочную насадку диаметром 5-7 мм.

Вам понадобится набор сварочных насадок для фена. Для сварки пластиковых бамперов лучше всего использовать сварочную насадку диаметром 5-7 мм.

Для сварки пластиковых бамперов используются специальные присадочные прутки. Заполняющие стержни могут быть плоскими, треугольными или круглыми. Планки всегда должны быть из того же типа пластика, что и бампер. Если планок нет в наличии, их можно заменить тонкими полосками, вырезанными из другого бампера, который должен быть изготовлен из того же типа пластика, что и бампер ремонтируемого автомобиля.

Более крупные трещины и отверстия могут потребовать использования армирующего материала, например, металлической сетки или скоб от степлера. Сетка и скобы нагреваются феном и вдавливаются в пластик на внутренней стороне бампера.

При ремонте пластикового бампера важно нагреть его до нужной температуры. После нагрева до температуры пластика ему можно придать форму и согнуть в нужном направлении. После нагрева до температуры плавления пластик можно сваривать. При нагреве до температуры разрушения пластик застывает, но сварной шов содержит продукты распада пластика и не обладает достаточной прочностью.

При нагреве до температуры разрушения пластик застывает, но сварной шов содержит продукты распада пластика и не обладает достаточной прочностью.

Приварите пластиковый бампер, используя следующую процедуру:

- бампер зачищается с обеих сторон от будущего сварного шва на ширину 15 мм. Концы трещин высверливаются для предотвращения дальнейшего расширения. Используя инструмент dremel с коническим наконечником или шлифовальную машинку, снимите фаски с обеих сторон будущего шва так, чтобы образовалась канавка, в которую можно вставить расплавленный присадочный пруток.

- Трещина или части сломанного бампера соединяются и фиксируются специальными зажимами, клипсами или металлической клейкой лентой.

- Установите температуру около 300-350 градусов и нагревайте в течение 5-10 минут, чтобы стабилизировать температуру горячего воздуха. Первоначально лучше установить на сушилке более низкую температуру, а затем, если стержень не плавится, ее постепенно повышают.

- Конец стержня должен быть заострен, чтобы легче было начать процесс сварки.

При сварке стержень держат под углом 45 градусов, плотно прижимая к шву. Струю горячего воздуха следует направлять так, чтобы расплавить не только планку, но и тонкие края бампера по шву. Пруток расплавляется и помещается под давлением в подготовленный паз.

При сварке стержень держат под углом 45 градусов, плотно прижимая к шву. Струю горячего воздуха следует направлять так, чтобы расплавить не только планку, но и тонкие края бампера по шву. Пруток расплавляется и помещается под давлением в подготовленный паз. - При необходимости сварка может быть выполнена в два этапа: сначала края поврежденного участка бампера свариваются короткими швами (прихватками) по всей длине, а затем выполняется окончательная сварка.

- Чтобы усилить сварной шов без использования армирующего материала, некоторые мастера делают поперечные отрезки присадочного прутка на внутренней стороне бампера через каждые 3-5 см.

- Шов должен быть гладким и приподнятым над свариваемой поверхностью. Бампер приваривается сначала с внутренней стороны, а затем с передней.

- После завершения сварки бампер должен остыть в течение 5-10 минут. В это время не проверяйте прочность сварного шва и не делайте резких движений бампером, так как это может повредить сварной шов.

- После того как материал бампера полностью остынет, все выступающие бугорки следует срезать, а бампер отшлифовать наждачной бумагой.

Пайка бампера паяльником

Пайку можно использовать для ремонта трещин и зазубрин на пластиковом бампере. Лучший паяльник для бамперов подходит для бамперов из полиамида, худший — для бамперов из полипропилена, бамперы из ABS-пластика не подходят для пайки.

У паяльника нет контроля мощности, и трудно поддерживать температуру, что приводит к перегреву. С помощью паяльника очень трудно нагреть пластик на нужную глубину и температуру, что делает невозможным получение однородного монолитного соединения.

Для пайки бамперов из полиуретана, полипропилена, поливинилхлорида (ПВХ) используется паяльник мощностью 80 Вт. Бамперы из полиамида и ABS припаиваются паяльником мощностью 100 Вт.

При ремонте тонких пластиковых бамперов, если поврежденный участок имеет неровные края или находится близко к краю бампера, или имеет сложную форму, для пайки используется металлическая армирующая сетка. При ремонте небольших трещин вместо металлической армирующей сетки можно использовать металлические скобы для степлера, которые впаиваются через каждые 2 см по всей длине трещины. Небольшие трещины можно спаять без усиления.

При ремонте небольших трещин вместо металлической армирующей сетки можно использовать металлические скобы для степлера, которые впаиваются через каждые 2 см по всей длине трещины. Небольшие трещины можно спаять без усиления.

Припаяйте пластиковый бампер с помощью паяльника в следующем порядке:

- Вырежьте заплатку из металлической армирующей сетки размером чуть больше, чем размер повреждения бампера.

- Армирующая сетка впаивается во внутреннюю поверхность бампера с помощью паяльника, соединяя разорванные края трещины. Постарайтесь протолкнуть сетку как можно глубже в пластик, не повредив лицевую поверхность бампера.

- С помощью паяльника спаяйте шов на внешней стороне бампера, используя расплавленный пластик для герметизации армирующей сетки.

При ремонте небольших повреждений, если не используется армирующая сетка, сделайте крестообразные надрезы на внутренней стороне бампера острым кончиком паяльника через каждые 1-2 см, чтобы зафиксировать края повреждения, затем заполните оставшиеся зазоры плоской стороной кончика паяльника и выровняйте поверхность. Затем то же самое делается на передней стороне бампера.

Затем то же самое делается на передней стороне бампера.

Пайка бампера с помощью газовой горелки

Пайка пластикового бампера газовой горелкой невозможна из-за слишком высокой температуры — до 1 000 градусов Цельсия. Чтобы использовать газовую горелку для пайки, необходимо приобрести специальную насадку для распыления пламени или использовать газовый паяльник Dremel, входящий в комплект поставки.

Пайка газовой горелкой ничем не отличается от сварки феном:

- кромки сварного шва будут иметь фаску.

- Газовая горелка подается в зону шва, пламя горелки расплавляет присадочный стержень и края трещины, и стержень вдавливается в паз шва.

- После охлаждения область шва зачищается и шлифуется.

Большинство мастеров по ремонту пластиковых бамперов используют газовую горелку не для пайки, а как вспомогательный инструмент для других работ по ремонту бамперов, например, для нагрева проволочной сетки или скоб.

Склеивание

Склеивание с помощью стеклоткани и эпоксидной или полиэфирной смолы используется для ремонта стеклопластиковых бамперов и, в некоторых случаях, для ремонта твердых, огнеупорных бамперов. Недостатками этого вида ремонта бампера являются низкая прочность и хрупкость зоны ремонта.

Недостатками этого вида ремонта бампера являются низкая прочность и хрупкость зоны ремонта.

Ремонт бампера с использованием стеклоткани и эпоксидной или полиэфирной смолы производится следующим образом

- Обработайте переднюю и заднюю части бампера в месте повреждения мелкозернистой наждачной бумагой на расстоянии 5 см от края трещины, скола или пробоины.

- На передней стороне бампера заклейте поврежденный участок изолентой.

- Обезжирьте края повреждения на противоположной стороне бампера.

- Вырежьте несколько заплаток из стекловолокна размером на 5 см больше поврежденного участка.

- Смешайте смолу и отвердитель в соотношении производителя в пластиковом контейнере и хорошо перемешайте.

- Кисточкой нанесите смолу на внутреннюю часть бампера и приложите к поврежденному участку.

- Нанесите и разгладьте заплатку из стекловолоконной ткани.

- Вытрите смолу и наложите еще одну заплату из стекловолокна, повторяйте до тех пор, пока заплата не будет примерно равна толщине бампера.

- Когда смола высохнет на внутренней стороне бампера, снимите клейкую ленту с лицевой стороны, разгладьте края вокруг повреждения и сделайте углубление.

- Обезжирьте поверхность ремонтной зоны на передней стороне бампера.

- Нанесите стекловолоконную заплату кистью со смолой, разгладьте.

- Повторяйте нанесение смолы кистью и стекловолоконной тканью до тех пор, пока область ремонта не станет вровень с поверхностью бампера.

- Полностью высушите бампер.

- Тщательно отшлифуйте поверхность бампера мелкой наждачной бумагой.

Шлифовка

После сварки, пайки или приклеивания пластикового бампера его поверхность следует тщательно отшлифовать наждачной бумагой. Сначала используйте наждачную бумагу зернистостью 100-120, затем 180, и, наконец, завершите работу наждачной бумагой зернистостью 320.

Шпаклевка

Шпатлевка пластикового бампера используется для восстановления геометрии бампера и выравнивания его поверхности. Шпатлевку наносят на поврежденный участок бампера, разглаживают, дают высохнуть и затем шлифуют наждачной бумагой. Шпатлевка обычно наносится в несколько слоев.

Шпатлевка обычно наносится в несколько слоев.

Грунтовка

Перед нанесением грунтовки на бампер его тщательно моют водой и дают высохнуть. Затем наносится грунтовка, дается высохнуть и грунтовка шлифуется наждачной бумагой с зернистостью 800. Бампер снова промывается водой, а затем наносится второй слой грунтовки. Когда грунтовка полностью высохнет, бампер проверяется лампой, поверхность должна быть идеально ровной.

Покраска

Пластиковый бампер окрашивается в 2-3 слоя, время сушки между слоями составляет 5-10 минут. После полного высыхания краски бампер покрывается двумя слоями. Между двумя слоями также осуществляется промежуточный процесс сушки. После завершения покраски поверхность осматривается, и если есть разводы, краска слегка шлифуется и полируется.

Источник: autoexpertjournal.ru

сварка феном, пайка паяльником, склеивание, подробно

Ремонт бампера во многих случаях в разы дешевле покупки нового. Практически любой поврежденный пластиковый бампер можно отремонтировать, правда в некоторых случаях проще и дешевле купить и поставить новый. Бампер является самой повреждаемой частью кузова автомобиля. Чаще всего повреждения бампера вызываются ошибками парковки, когда водитель не заметил препятствие или не рассчитал размер свободного пространства. Бампер был изначально задуман как буфер, защищающий кузов автомобиля от повреждений. С течением времени главной функцией бампера стало обеспечивать автомобилю привлекательный внешний вид.

Бампер является самой повреждаемой частью кузова автомобиля. Чаще всего повреждения бампера вызываются ошибками парковки, когда водитель не заметил препятствие или не рассчитал размер свободного пространства. Бампер был изначально задуман как буфер, защищающий кузов автомобиля от повреждений. С течением времени главной функцией бампера стало обеспечивать автомобилю привлекательный внешний вид.

В своей статье мы расскажем о видах повреждений пластиковых бамперов, о том из каких материалов изготавливают бамперы, свойствах этих материалов, опишем все основные способы ремонта пластиковых бамперов, приведем пошаговые инструкции по выполнению ремонтных работ.

Виды повреждений пластиковых бамперов

Царапины

Царапинами называют несквозные повреждения поверхности бампера в виде борозд. Царапины бампера разделяются на два типа:

- поверхностные царапины — нарушено только лакокрасочное покрытие бампера до слоя грунтовки.

- Глубокие царапины — борозды повреждения имеют значительную глубину, при этом поврежден не только лакокрасочный слой и слой грунтовки, но и сам пластик бампера.

Не стоит слишком затягивать с устранением царапин на бампере, со временем они могут превратиться в трещины.

Царапины на бампере устраняются с помощью шлифования наждачной бумагой или шлифовальной машинкой. Поверхность бампера пришлифовывается до гладкого состояния, затем поверхность бампера шпаклюется, грунтуется и красится.

Вмятины

Вмятинами называют деформации поверхности пластикового бампера из-за местного растяжения пластмассы. Вмятины образуются из-за сильного механического воздействия на бампер. Вмятины часто сопровождаются царапинами и трещинами.

Для устранения вмятины деформированную часть бампера нагревают с помощью строительного фена или газовой горелки. Когда деформированный участок бампера размягчиться, вмятину распрямляют, возвращая бамперу правильную форму.

Трещины

Трещинами называются сквозные повреждения бампера, имеющие разную длину и форму. Трещины являются самым распространенным видом повреждения бампера. Не устраненные вовремя трещины, со временем под действием вибрации увеличиваются в длину. Существуют разные способы ремонта трещин бампера: сваривание термофеном, склеивание стекловолокном и жидким полимером, впаивание металлической сетки или металлических скобок паяльником. Выбор способа ремонта зависит от материала из которого изготовлен бампер и размеров и внешнего вида повреждения.

Не устраненные вовремя трещины, со временем под действием вибрации увеличиваются в длину. Существуют разные способы ремонта трещин бампера: сваривание термофеном, склеивание стекловолокном и жидким полимером, впаивание металлической сетки или металлических скобок паяльником. Выбор способа ремонта зависит от материала из которого изготовлен бампер и размеров и внешнего вида повреждения.

Сколы

Сколами называют сквозные повреждения бампера с отделением от бампера отдельных фрагментов. Сколы чаще всего появляются по краям бампера после столкновения автомобиля с препятствиями. Способы ремонта сколов бампера аналогичны способам ремонта трещин.

Виды материалов бамперов

Бампера современных автомобилей могут быть изготовлены из разных видов пластика. Перед началом ремонта для выбора правильного способа ремонта следует определить вид пластика. Проще всего это сделать, взглянув на внутреннюю сторону бампера, где вид используемого для изготовления бампера пластика должен быть обозначен с помощью буквенного кода.

Основными видами пластиков, используемых для изготовления пластиковых бамперов, являются:

- PP — полипропилен, гибкий и прочный на разрыв, размягчается при нагреве, горит ясным пламенем, синим в основании и желтой вершиной, при горении не образует копоти, образует капли во время горения, при горении выделяет запах напоминающий нефть или воск, не гасит себя, не растворяется в ацетоне. Хорошо сваривается феном, паяется паяльником, использование армирующего материала не обязательно. При сварке и пайке важно соблюдать температурный режим. Температура плавления 300℃, температуру сварки 300-340℃, температура разрушения 350-370℃.

- ABS — акрилонитриловый бутадиен стирол, хрупкий, при сгибании изгиб белеет, горит со вспышками, оранжевым пламенем, сильно коптит, быстро переходит из твердого состояния в жидкое, очень текучий, при перегреве пузыриться, при горении пахнет каучуком, не гасит себя, легко растворяется в ацетоне.

Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃. - PA — полиамид, при сгибании изгиб белеет, горит плохо, желтым пламенем с синим основанием, при горении тает, пенится, выделяет резкий запах муравьиной кислоты, гасит себя, не растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 400℃, температуру сварки 400-440℃, температура разрушения 450-470℃.

- PUR — полиуретан, с трудом поддается свариванию и пайке, требует хорошего армирования. Сваривается феном, паяется паяльником с точной регулировкой температуры. Важно не перегревать деталь. Температура плавления полиуретана 200℃.

- PC — поликарбонат, горит желтым пламенем, со вспышками и пылающим пеплом, при горении издает запах карамели, частично гасит себя. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

- PE — полиэтилен, горит ясным пламенем, с желтой вершиной и синим основанием, во время горения образует капли и издает запах напоминающий стеарин, не гасит себя. Температура плавления 270-300℃.

- PVC — поливинилхлорид. Сваривается феном, паяется паяльником. Шов нужно обязательно армировать, из-за невысокой прочности ПВХ. Температура плавления 300-400℃.

- Стеклопластик — не имеет особой маркировки, ремонтируется накладыванием в несколько слоев стеклотканью и пропитыванием ее полиэфирной или эпоксидной смолой.

Способы ремонта пластиковых бамперов

Сварка бампера присадочными прутками и феном

Сварка бампера с помощью присадочных прутков и фена является самым прочным способом ремонта пластиковых бамперов. С процессе сварки, при плавлении присадочного прутка и бампера получается монолитное соединение, не уступающее по прочности целому, не подвергавшемуся ремонту бамперу. Сварка бампера феном позволяет заделывать трещины и сколы бампера.

Для качественной сварки бампера желательно использовать фен (термовоздуходувку) с плавной регулировкой температуры и регулировкой подачи воздуха. Для фена понадобятся комплект насадок для сварки. Лучше всего для сварки пластиковых бамперов подходит сварочная насадка с соплом диаметром 5-7 мм.

Для сварки пластиковых бамперов используют специальные присадочные прутки. Присадочные прутки могут быть плоской, треугольной, круглой формы. Прутки обязательно должны быть из того же вида пластика, что и бампер. При отсутствии прутков можно их заменить тонкими полосками вырезанными из другого бампера, который должен быть изготовлен из такого же пластика, что и бампер ремонтируемого автомобиля.

При ремонте больших трещин и пробоин может потребоваться использование армирующего материала, в качестве которого используются металлическая сетка или скобы от строительного степлера. Сетка и скобы нагреваются феном и вдавливаются в пластик с внутренней стороны бампера.

При ремонте пластикового бампера важен нагрев до нужной температуры.

Сварку пластикового бампера производят в следующем порядке:

- бампер зачищают по обе стороны от будущего сварного шва на ширину 15 мм. Концы трещин засверливают для предотвращения их дальнейшего роста. С помощью дремеля с конусной насадкой или с помощью болгарки снимают фаску с обоих сторон будущего шва, так чтобы образовалось углубление в виде канавки, в которую в дальнейшем уложиться расплавленный присадочный пруток.

- Трещину или части сломанного бампера соединяют и фиксируют специальными зажимами, струбцинами-прищепками или металлическим скотчем.

- На фене выставляют температуру около 300-350 градусов и прогревают его в течение 5-10 минут для стабилизации температуры горячего воздуха.

- Для облегчения начала процесса сварки, конец прутка нужно заострить. При сварке пруток держат под углом 45 градусов, придавливая с усилием в сторону шва. Поток горячего воздуха должен быть направлен таким образом, чтобы плавился не только пруток, но и тонкие края бампера на месте шва. Пруток расплавляется и под усилием надавливания, укладывается в подготовленную канавку.

- При необходимости сварку можно производить в два этапа: сначала короткими швами (прихватками) по всей длине скрепляют края поврежденного участка бампера, затем производят окончательную сварку.

- Для усиления сварного шва без использования армирующего материала некоторые мастера делают поперечные перемычки из присадочного прутка с внутренней стороны бампера через каждые 3–5 см.

- Получившийся шов должен быть гладким и возвышаться над свариваемой поверхностью. Сначала бампер сваривают с внутренней стороны, затем с лицевой стороны.

- Бампер после сварки должен остыть в течение 5-10 минут, за это время не стоит проверять сварной шов на прочность или производить бампером резкие движения, все это может привести к нарушению целостности шва.

- После полного остывания пластика бампера следует срезать все выступающие неровности, а затем отшлифовать бампер с помощью наждачной бумаги.

Пайка бампера паяльником

С помощью пайки паяльником можно устранять трещины и сколы на пластиковых бамперах. Лучше всего паяльником получается паять бампера из полиамида, хуже из полипропилена, бампера из пластика ABS паяльником лучше не ремонтировать.

Паяльник не имеет возможности регулировки мощности, поэтому очень трудно выдержать нужную температуру, что приводит к перегреву. Паяльником очень сложно прогреть пластик на нужную глубину и температуру, что приводит к невозможности получить однородно-монолитное соединение.

Для пайки бамперов из полиуретана, полипропилена, поливинилхлорида (ПВХ) используют паяльник мощностью 80 Ватт. Для пайки бамперов из полиамида и пластика ABS используют паяльник мощностью 100 Ватт.

Для пайки бамперов из полиамида и пластика ABS используют паяльник мощностью 100 Ватт.

При ремонте бампера из тонкого пластика, в случае, если место повреждения имеет неровные края или находится у края бампера или имеет трудную форму, то при пайке используют металлическую армирующую сетку. При ремонте небольших повреждений вместо металлической армирующей сетки можно использовать металлические скобы для строительного степлера, которые впаивают через 2 см вдоль всей длины трещины. Небольшие повреждения можно запаивать вообще без армирования.

Пайку пластикового бампера с помощью паяльника производят в следующем порядке:

- из металлической армирующей сетки вырезают заплатку, по размерам чуть больше размеров повреждения на бампере.

- Армирующую сетку впаивают паяльником во внутреннюю поверхность бампера, соединяя разорванные края трещины. Сетку нужно постараться утопить как можно глубже в пластик, но не повредить при этом лицевую сторону бампера.

- Паяльником пропаивают шов с внешней стороны бампера, расплавленным пластиком замазывая армирующую сетку.

При ремонте небольших повреждений, когда не используется армирующая сетка, острым жалом паяльника с внутренней стороны бампера делают поперечные насечки через 1–2 см для предварительной фиксации краев повреждения, затем плоской стороной жала паяльника заполняются оставшиеся зазоры и выравнивают поверхность. Затем тоже самое делают с лицевой стороны бампера.

Пайка бампера с помощью газовой горелки

Паять пластиковый бампер газовой горелкой не получится, из-за слишком высокой температуры, которая может достигать 1000 градусов. Для использования газовой горелки для пайки необходимо приобрести специальную насадку-пламегаситель, либо воспользоваться газовым паяльником Dremel, где такая насадка входит в комплект.

Пайка газовой горелкой не отличается от сварки феном:

- с краев будущего шва снимается фаска.

- Газовая горелка с насадкой подносится к зоне шва, пламенем горелки расплавляется присадочный пруток и края трещины, пруток вдавливается в канавку шва.

- После остывания место шва зачищается и шлифуется.

Большинство мастеров, занимающихся ремонтом пластиковых бамперов, используют газовую горелку не для пайки, а в качестве дополнительного инструмента при других способах ремонта бампера, например для нагрева армирующей сетки или степлерных скоб.

Склеивание

Склеивание с помощью стеклоткани и эпоксидной или полиэфирной смолы применяют для ремонта бамперов из стеклопластика, а в некоторых случаях и для ремонта бамперов из твердых тугоплавких пластмасс. Недостатком ремонта бампера таким способом является невысокая прочность и хрупкость места ремонта.

Склеивание бампера с помощью стеклоткани и эпоксидной или полиэфирной смолы производят в следующем порядке:

- зачистите лицевую и обратную сторону бампера в месте повреждения с помощью мелкозернистой наждачной бумаги на 5 см от края трещины, скола или пробоя.

- С лицевой стороны бампера заклейте место повреждения скотчем.

- Обезжирьте края повреждения с обратной стороны бампера.

- Вырежьте из стеклоткани несколько заплат по размерам на 5 см больше места повреждения.

- В пластиковой емкости смешайте смолу с отвердителем в пропорциях указанных производителем, тщательно перемешайте.

- Нанесите кисточкой смолу на место повреждения с внутренней стороны бампера.

- Наложите заплатку из стеклоткани на место повреждения и разгладьте ее.

- Промажьте смолой и наложите следующую заплатку из стеклоткани, повторяйте пока толщина слоя не достигнет примерной толщины бампера.

- После подсыхания смолы с внутренней стороны бампера, снимите скотч с лицевой стороны, сгладьте края вокруг повреждения и сформируйте впадину.

- Обезжирить поверхность зоны ремонта с лицевой стороны бампера.

- Нанесите с помощью кисти смолу, приложите заплатку из стеклоткани, разгладьте ее.

- Повторяйте наносить кистью смолу и накладывать заплатки из стеклоткани пока не достигните одного уровня с поверхностью бампера.

- Полностью просушите бампер.

- Тщательно отшлифуйте поверхность бампера мелкозернистой наждачной бумагой.

Шлифовка

После сварки, пайки или склейки пластикового бампера, поверхность бампера тщательно шлифуют с помощью наждачной бумаги. Сначала используют наждачную бумагу с зернистостью 100-120, затем с зернистостью 180 и окончательно доводят наждачной бумагой с зернистостью 320.

Шпаклевка

Шпаклевку пластикового бампера производят для восстановления геометрии бампера и выравнивания его поверхности. Шпатлевку на носят на участок бампера, на котором находится повреждение, выравнивают ее, дают высохнуть, затем шлифуют с помощью наждачной бумаги. Шпаклевку в большинстве случаев наносят несколькими слоями.

Грунтовка

Перед покрытием бампера грунтовкой, его тщательно моют водой и дают высохнуть. Затем наносят грунтовку, дают ей высохнуть, затирают грунтовку наждачной бумагой с зернистостью 800. Бампер еще раз моют водой и затем наносят второй слой грунтовки. Когда грунтовка полностью высохнет, бампер осматривают с использованием лампы, бампер должен иметь идеально ровную поверхность.

Когда грунтовка полностью высохнет, бампер осматривают с использованием лампы, бампер должен иметь идеально ровную поверхность.

Покраска

Покраска пластикового бампера выполняется в 2-3 слоя, с сушкой между слоями в 5-10 минут. После полного высыхания краски, на бампер в два слоя наносится лак. Между двумя слоями лака также делается промежуточная сушка. После окончания покраски, производится осмотр поверхности, в случае обнаружения подтеков краски, производится легкая шлифовка и полировка.

Сварка бамперов | TELSONIC Ultrasonics

Новые пластмассовые детали и сварка кручением SONIQTWIST® от Telsonic ускоряют строительство легковесных конструкций в автомобильной промышленности Процесс плавной сварки кручением Telsonic успешно используется во всем мире на протяжении десятилетий.

Электронная почта Запрос в службу поддержки

Примеры применения для надежного крепления с помощью SONIQTWIST®: держатели датчиков для систем помощи при парковке и боковой помощи (PDC, SLA), держатели для систем очистки фар (SRA), воздухонаправляющие системы (тормоза), кулисные панели, радарные и ультразвуковые датчики и системы камер.

- Тонкостенная технология для снижения веса (толщина стенки 2,5 мм и меньше)

- Новый дизайн и функциональность

- Больше датчиков благодаря автономному вождению система и многое другое

Новостные статьи о «Легких конструкциях»

- Модули поддержания воздуха

- Модули жесткости

- Держатели датчиков

- Вставьте держатель датчика

- Прецизионная подача

Сварка тонких стенок методом торсионной сварки Telsonic по сравнению с альтернативными технологиями, такими как линейная ультразвуковая сварка, склеивание или лазерная сварка:

- Значительная экономия общих затрат благодаря меньшему использованию материалов, отсутствию дорогих добавок, меньшему износу инструментов , низкие затраты на электроэнергию

- Значительная экономия веса, поскольку компоненты могут иметь более тонкие стенки

- Отсутствие маркировки на уже окрашенных деталях (поверхности класса А)

- Соответствие высочайшим требованиям к качеству OEM

- Высокая прочность на растяжение (400 Н)

- Короткое время цикла (время сварки около 300 мс)

- Высокая гибкость при проектировании компонентов

- Высокая стабильность процесса

- Незначительные затраты на интеграцию в различные концепции автоматизации

Для проектирования компонентов в соответствии с нашими запатентованными рекомендациями по проектированию

- Возможны компактные или большие сборки (например, PDC или SLA)

- Моделирование МКЭ

- Возможны быстрые эксперименты с переносным ручным сварочным аппаратом

- Технология кручения используется в различных приложениях уже более 20 лет.

- Magna получила награду SPE Innovation Award в 2018 году за использование в Skoda Octavia0012

- Определенный процесс запуска с лицензированием

- Стандартные компоненты и функции Telso®Assist обеспечивают быструю и компетентную поддержку по всему миру.

Позвольте нам убедить вас в универсальных возможностях и преимуществах применения и свяжитесь с нами для пробной сварки!

Связаться по электронной почте

- Полная система

- Генератор МАГ

- Прецизионная подача

- Telso®Flex Control

Ремонт бампера Cadillac с помощью низкотемпературного припоя Super Alloy 1

Как отремонтировать металлический бампер Cadillac 1968 года выпуска с помощью суперсплава 1

Джеймс К. из Мэриленда недавно отправил по электронной почте это видео о ремонте бампера Cadillac 1968 года с использованием Super Alloy 1.

Джеймс восстанавливает кабриолет Cadillac 1968 года выпуска и передний бампер. отделка по периметру разбита на три части. Эти старинные детали изготовлены из чугуна, и Джеймс никогда раньше не ремонтировал металлический бампер, но решил попробовать после просмотра серии видеороликов Магги Велда о ремонте чугуна на YouTube.

отделка по периметру разбита на три части. Эти старинные детали изготовлены из чугуна, и Джеймс никогда раньше не ремонтировал металлический бампер, но решил попробовать после просмотра серии видеороликов Магги Велда о ремонте чугуна на YouTube.

Как видите, бампер Cadillac все еще имел оригинальное хромированное покрытие, что не мешало пайке рядом с хромом. Super Alloy 1 имеет очень низкую температуру плавления 350°F, что позволяет продукту вытекать с повреждением хрома. Если вас беспокоит теплопередача, Super Alloy 1 хорошо сочетается с теплозащитной пастой Heat Freeze.

Литой под давлением литой металл/цинк представляет собой мягкий сплав, поэтому для подготовки детали перед пайкой не требуются специальные инструменты. Инструмент Dremel, напильник, шлифовальный диск и т. д. можно использовать для удаления окисления и подготовки рабочей зоны. Перед ремонтом бампера необходимо очистить металлическую посуду, так как металлическая посуда очень быстро окисляется. Оптимально очищать детали Cadillac в тот же день, когда вы планируете наносить припой.

После очистки бампера Cadillac обязательно сделайте скос на основном металле, чтобы наполнительный стержень мог приклеиться (сверху и снизу в месте излома).

Пропановая горелка достаточна для ремонта чугуна. Если вы используете оксиацетилен, используйте очень мало кислорода.

Используйте кисть для нанесения флюса или погрузите стержень во флюс и нанесите его на рабочую зону. Держите флюс как можно ближе к рабочей зоне по 2 причинам:

- флюс будет капать меньше

- бампер Cadillac не успевает остыть между припоями

Обратите внимание, как Джеймс прижимает три сломанных куска к куску стали. Этот метод помогает выровнять детали при пайке бампера Cadillac.

Уникальный жидкий флюс является одной из причин, по которой Super Alloy 1 является обязательным продуктом в сфере ремонта и реставрации классических автомобилей. Стержень из сплава Super Alloy 1 работает при температуре, равной половине температуры плавления чугуна/цинка, отлитого под давлением, и его флюс меняет цвет с медового на коричневый, когда основной металл достигает надлежащей рабочей температуры.

Его можно сварить феном, спаять мощным паяльником, газовой горелкой, склеить. Температура плавления 350℃, температура сварки 350-370℃, температура разрушения 380-400℃.

Его можно сварить феном, спаять мощным паяльником, газовой горелкой, склеить. Температура плавления 350℃, температура сварки 350-370℃, температура разрушения 380-400℃. Температура плавления составляет 270-300℃.

Температура плавления составляет 270-300℃. При сварке стержень держат под углом 45 градусов, плотно прижимая к шву. Струю горячего воздуха следует направлять так, чтобы расплавить не только планку, но и тонкие края бампера по шву. Пруток расплавляется и помещается под давлением в подготовленный паз.

При сварке стержень держат под углом 45 градусов, плотно прижимая к шву. Струю горячего воздуха следует направлять так, чтобы расплавить не только планку, но и тонкие края бампера по шву. Пруток расплавляется и помещается под давлением в подготовленный паз.

Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.