Затяжка головки блока цилиндров: пошаговая инструкция

admin Автомобили

Строение головки блока цилиндров

Каждый двигатель внутреннего сгорания, за исключением двигателя Стирлинга, имеет ГБЦ. Она служит для размещения в ней газораспределительной системы: клапанов, распределительного вала и его привода.

Головка блока цилиндров представляет собой алюминиевую деталь с множеством отверстий для установки впускных и выпускных клапанов, каналов, формирующих рубашку охлаждения двигателя. В зависимости от количества цилиндров и типа двигателя, ГБЦ может иметь один или два распределительных вала.

Также в головке находятся каналы для смазки ГРМ.

В верхней части находятся отверстия для свечей зажигания у бензиновых двигателей и отверстия для форсунок у дизельных.

Последствия неправильной сборки

Крепится головка к блоку цилиндров при помощи стальных болтов или шпилек, вкрученных в блок. Известно, что у стали и алюминия разные значения температурного расширения. При нагреве алюминий больше увеличивается в объеме, чем сталь, поэтому при затяжке головки блока цилиндров нужно учитывать этот момент. То есть, если при нагреве двигателя головка расширится, а крепеж будет препятствовать расширению, то в ГБЦ могут образовываться микротрещины. Они впоследствии приведут к выходу из строя всего двигателя.

Известно, что у стали и алюминия разные значения температурного расширения. При нагреве алюминий больше увеличивается в объеме, чем сталь, поэтому при затяжке головки блока цилиндров нужно учитывать этот момент. То есть, если при нагреве двигателя головка расширится, а крепеж будет препятствовать расширению, то в ГБЦ могут образовываться микротрещины. Они впоследствии приведут к выходу из строя всего двигателя.

Например, через трещины в камеру сгорания может попадать охлаждающая жидкость. Или трещина в каналах системы смазки приведет к тому, что система клапанов будет работать в режиме «масляного голодания». Также несоблюдение момента затяжки головки блока цилиндров приводит к зажиманию распредвала и износу его постели.

Как правильно собирать ГБЦ

Для сборки головки понадобятся:

Новая прокладка.

Динамометрический ключ с головкой. Шкала ключа, показывающая момент затягивания, может быть как в Ньютонах, так и в килограммах. Поэтому нужно помнить, что один килограмм равен примерно десяти Ньютонам.

Моторное масло. Оно необходимо для смазки болтов перед установкой.

Перед началом работы нужно проверить новую прокладку на предмет разрывов, а также точного соответствия отверстий с теми, что в двигателе. Затем, если ГБЦ после ремонта, нужно проверить ее на соответствие прилегающей к двигателю стороны. Для этого головку прикладывают к ровной чугунной плите и смотрят, нет ли зазоров между плитой и прилегающей поверхностью.

После этого прокладка укладывается на верхнюю плоскость блока цилиндров. Сверху на нее устанавливается ГБЦ. Затем можно приступать к затяжке головки блока цилиндров. Перед началом работы не забудьте смазать моторным маслом болты.

Особенности установки ГБЦ

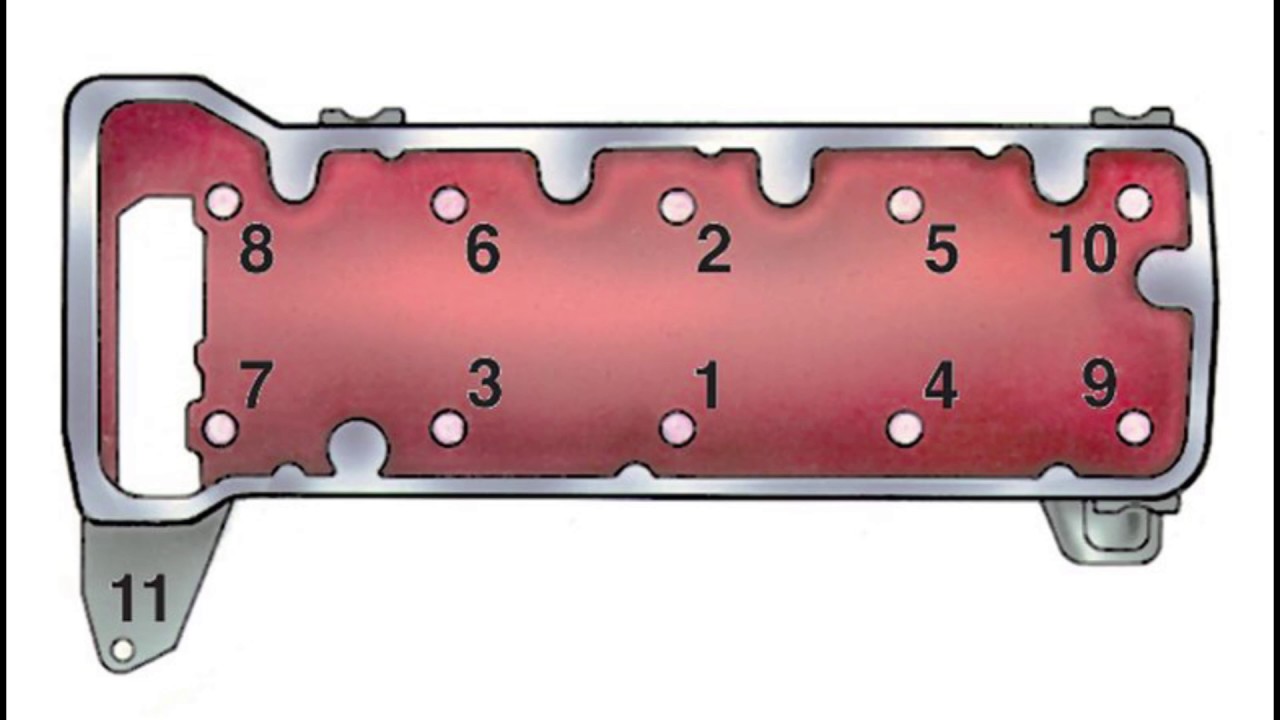

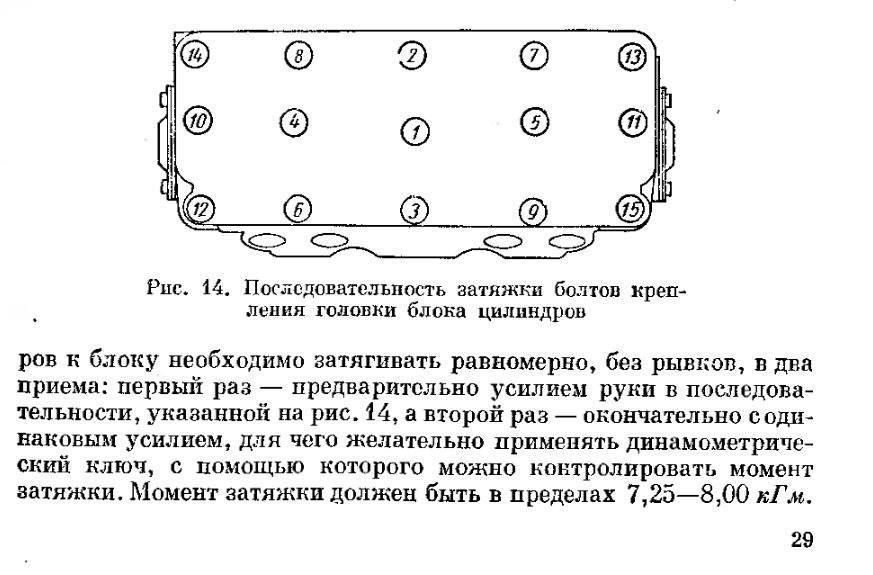

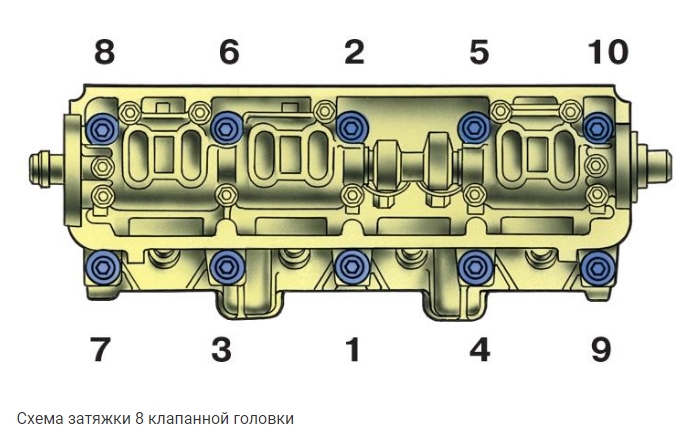

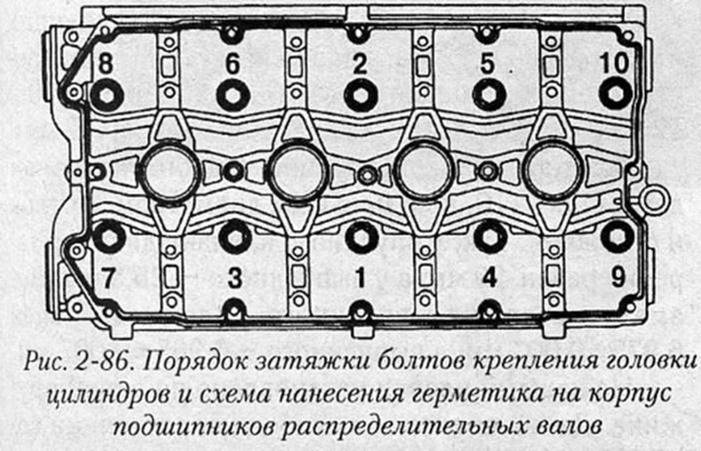

Можно выделить отличия при работе с двигателями, у которых разное количество цилиндров. Порядок затяжки головки блока цилиндров будет тоже разный. Но принцип соблюдается один и тот же. Он заключается в том, что болты затягиваются от центра к периферии головки. Это нужно для того чтобы при затягивании возникающие напряжения уходили от центра за пределы, а не наоборот. Это позволит сохранить герметичность прокладки и снизить напряжение металла в процессе эксплуатации двигателя.

Это позволит сохранить герметичность прокладки и снизить напряжение металла в процессе эксплуатации двигателя.

Момент затягивания контролируется при помощи динамометрического ключа.

Он представляет собой вороток с длинной гибкой рукояткой. На его ручке имеется стрелка, которая отклоняется в момент прикладывания усилия. Стрелка указывает на шкалу, которая зафиксирована неподвижно. Есть также электронный вариант динамометрического ключа. Он надежнее и показывает усилие более точно.

После установки головки нужно все крепежные болты наживить в отверстиях блока. Закручиваете их рукой, насколько это возможно. Сразу применять ключ не нужно. Это может привести к тому, что болт пойдет не по резьбе, после чего придется восстанавливать резьбу на блоке цилиндров.

Работаем по схеме

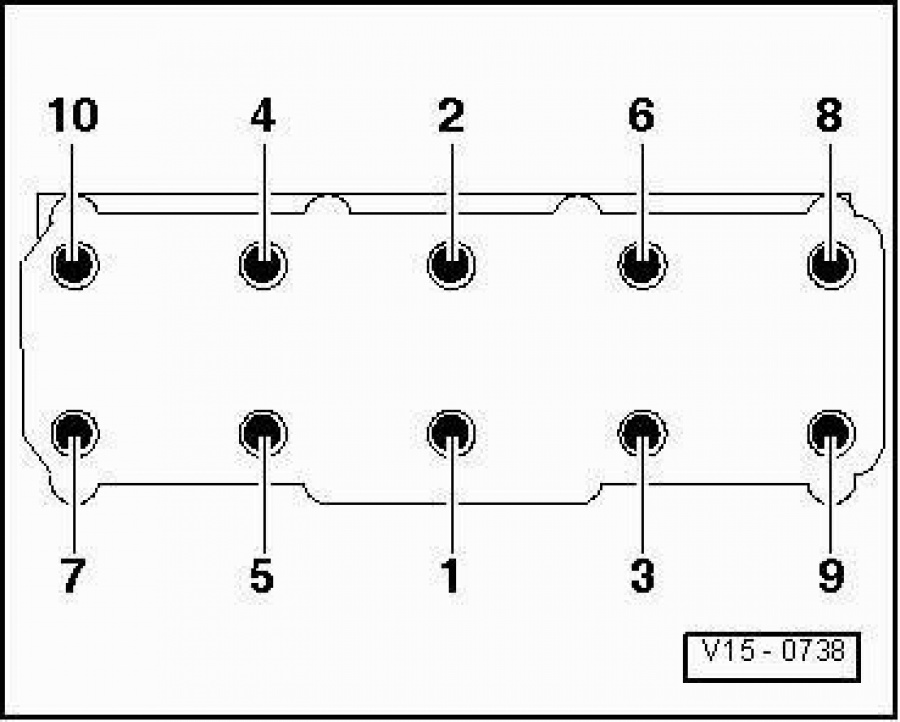

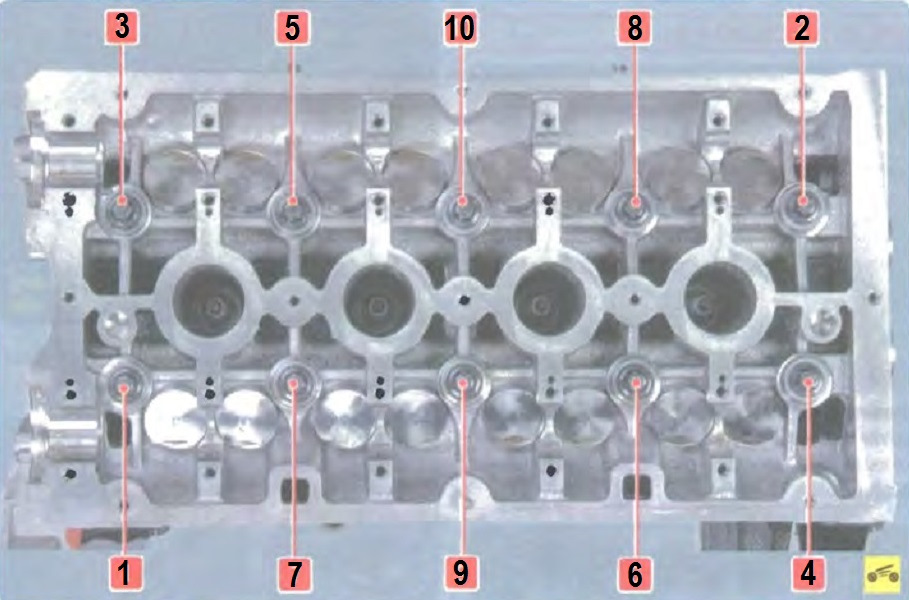

Затем, используя схему, затягиваете головку. Самые распространенные двигатели с четырьмя цилиндрами имеют похожую схему. Например, рассмотрим порядок затяжки головки блока цилиндров ВАЗ-2106. Болты закручиваются в два этапа. Первым этапом идет предварительное затягивание с усилием 35-41 Н/м. Затем болты протягиваются по второму кругу. Окончательный момент затяжки головки блока цилиндров ВАЗ-2106 составляет 105-115 Н/м.

Болты закручиваются в два этапа. Первым этапом идет предварительное затягивание с усилием 35-41 Н/м. Затем болты протягиваются по второму кругу. Окончательный момент затяжки головки блока цилиндров ВАЗ-2106 составляет 105-115 Н/м.

Сначала затягиваются два средних болта, которые на схеме обозначены цифрами 1 и 2. Затем болт слева от центра и по диагонали напротив, обозначены цифрами 3 и 5. После этого затягиваются в зеркальном отражении болты 4 и 6. Затем идут крайние болты 7 и 8, за ними на противоположном крае 9 и 10.

Модели двигателей с четырьмя цилиндрами имеют десять болтов. Но не у всех схема затяжки будет такая же. Бывают варианты, когда после двух центральных болтов затягиваются попарно два нижних или верхних, а не по диагонали, как в случае выше. Нужно заметить, что схемы затяжки головки блока цилиндров у ВАЗ-2106 и ВАЗ-2108 разные. Поэтому сначала нужно изучить схему для конкретного двигателя.

Распространенные ошибки при монтаже ГБЦ

В ремонте техники никогда нельзя пренебрегать моментами затягивания резьбовых соединений. Закручивание “от руки” или “на глаз” приводит или к недостаточному или избыточному усилию фиксации детали. Если это сборочная единица, такая как головка блока цилиндров, то халатный подход неминуемо приведет к поломке, и, возможно, к более дорогостоящему ремонту. Недостаточная затяжка вызовет прорыв выхлопных газов в рубашку охлаждения. А избыточная может привести либо к нарушению резьбового соединения в блоке цилиндров, либо чрезмерно зажмет распределительные валы.

Закручивание “от руки” или “на глаз” приводит или к недостаточному или избыточному усилию фиксации детали. Если это сборочная единица, такая как головка блока цилиндров, то халатный подход неминуемо приведет к поломке, и, возможно, к более дорогостоящему ремонту. Недостаточная затяжка вызовет прорыв выхлопных газов в рубашку охлаждения. А избыточная может привести либо к нарушению резьбового соединения в блоке цилиндров, либо чрезмерно зажмет распределительные валы.

Следующей ошибкой может быть использование неправильного инструмента или болтов, которые не предназначены для данного соединения. Обычно эти болты имеют специфическую мелкозубую резьбу. Поэтому, если их заменить на другие, можно повредить резьбу в блоке цилиндров. Кроме того, «родные» болты имеют высокую твердость вследствие термообработки. Это сделано, чтобы в процессе эксплуатации резьба не вытягивалась и между головкой и блоком не увеличивался зазор.

Неправильно подобранный инструмент может стереть грани крепежных болтов и это приведет к недостаточному усилию затягивания или к проблемам с последующим отворачиванием.

Напоследок

Мастера советуют через некоторое время после ремонта снова провести затяжку головки блока цилиндров. Это делается при пробеге от 500 до 1500 км. За это время головка блока находит свое оптимальное положение, вследствие чего крепежные болты ослабевают. Поэтому их нужно протянуть еще раз. Эта процедура не отнимает много времени, но значительно позволяет снизить риски, связанные с недостаточным моментом затяжки.

Источник: fb.ru

|

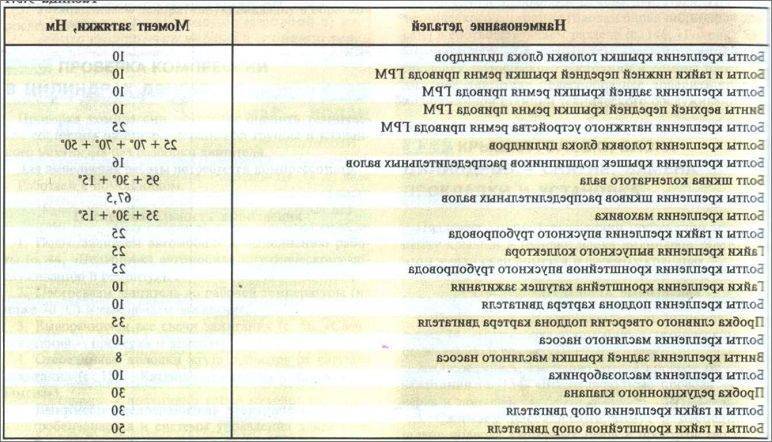

Деталь |

Резьба |

Момент затяжки, Н·м (кгс·м) |

|

Двигатель |

||

| Болты крепления головки блока цилиндров |

М12х1,25 |

1-й прием: 20,0 (2,0) |

| Гайка шпильки крепления впускной трубы и выпускного коллектора |

М8 |

21,0–26,0 (2,1–2,6) |

| Гайка крепления натяжного ролика |

М10х1,25 |

34,0–42,0 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала |

М8 |

18,7–23,0 (1,87–2,30) |

| Болт крепления шкива распределительного вала |

М10 |

68,0–85,0 (6,8–8,5) |

| Болт крепления корпуса вспомогательных агрегатов |

М6 |

6,8–8,4 (0,68–0,84) |

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения |

М8 |

16,0–23,0 (1,6–2,3) |

| Болт крепления крышек коренных подшипников |

М10х1,25 |

69,0–84,0 (6,9–8,4) |

| Болт крепления масляного картера | М6 |

5,0–8,0 (0,5–0,8) |

| Гайки болта крышки шатуна |

М9х1,0 |

44,0–54,0 (4,4–5,4) |

| Болт крепления маховика |

М10х1,25 |

62,0–87,0 (6,2–8,9) |

| Болт крепления насоса охлаждающей жидкости |

М6 |

78,0–80,0 (0,78–0,80) |

| Болт крепления шкива коленчатого вала |

М12х1,25 |

99,0–110,0 (9,90–11,0) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости |

М6 |

4,1–5,1 (0,41–0,51) |

| Гайка крепления приемной трубы глушителя |

М8х1,25 |

21,0–26,0 (2,1–2,6) |

| Гайка крепления фланца дополнительного глушителя |

М8х1,25 |

16,0–23,0 (1,6–2,3) |

| Гайка болта крепления передней подвески двигателя |

М10 |

42,0–51,0 (4,2–5,1) |

| Гайка болта крепления левой подвески двигателя |

М10 |

42,0–51,0 (4,2–5,1) |

| Гайка болта крепления кронштейна левой подвески к двигателю |

М10 |

32,0–51,0 (3,2–5,1) |

| Гайка болта крепления задней подвески двигателя |

М10 |

28,0–34,0 (2,8–3,4) |

| Гайка болта крепления кронштейна задней подвески к двигателю |

М12 |

62,0–98,0 (6,2–9,8) |

| Болт крепления маслоприемника к крышке коренного подшипника |

М6 |

8,0–10,0 (0,8–1,0) |

| Болт крепления маслоприемника к насосу |

М6 |

7,0–8,0 (0,7–0,8) |

| Болт крепления масляного насоса |

М6 |

8,5–10,0 (0,85–1,0) |

| Болт крепления корпуса масляного насоса |

М6 |

7,2–9,2 (0,72–0,92) |

| Пробка редукционного клапана масляного насоса |

М16х1,5 |

46,0–73,0 (4,6–7,3) |

| Штуцер масляного фильтра | М20х1,5 |

38,0–87,0 (3,8–8,7) |

| Датчик контрольной лампы давления масла |

М14х1,5 |

24,0–27,0 (2,4–2,7) |

| Гайки крепления карбюратора |

М8 |

13,0–16,0 (1,3–1,6) |

| Гайка крепления крышки головки блока цилиндров |

М6 |

2,0–4,7 (0,2–0,47) |

|

Сцепление |

||

| Гайка крепления картера сцепления к блоку двигателя |

М12х1,25 |

55,0–88,0 (5,5–8,8) |

| Болт крепления картера сцепления к блоку двигателя |

М12х1,25 |

55,0–88,0 (5,5–8,8) |

| Болт крепления фланца направляющей втулки муфты подшипника выключения сцепления |

М6 |

5,0–6,5 (0,5–0,65) |

| Болт крепления кожуха сцепления к маховику |

М8 |

19,0–31,0 (1,9–3,1) |

| Гайка крепления картера сцепления к коробке передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Болт крепления нижней крышки к картеру сцепления |

М6 |

4,9–7,8 (0,49–0,78) |

|

Коробка передач |

||

| Конический винт крепления шарнира тяги привода |

М8 |

16,6–20,0 (1,66–2,0) |

| Болт крепления механизма выбора передач |

М6 |

5,1–8,2 (0,51–0,82) |

| Болт крепления корпуса рычага переключения передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Гайка крепления хомута тяги привода |

М8 |

16,0–26,0 (1,6–2,6) |

| Гайка заднего конца первичного и вторичного валов |

М20х1,5 |

123,0–149,0 (12,3–14,9) |

| Выключатель света фонарей заднего хода |

М14х1,5 |

29,0–45,0 (2,9–4,5) |

| Болт крепления вилок к штоку |

М6 |

12,0–19,0 (1,2–1,9) |

| Болт крепления крышки фиксаторов |

М8 |

16,0–26,0 (1,6–2,6) |

| Болт крепления ведомой шестерни дифференциала |

М10х1,25 |

65,0–83,0 (6,5–8,3) |

| Гайка крепления корпуса привода спидометра |

М6 |

4,5–7,2 (0,45–0,72) |

| Гайка крепления оси рычага выбора передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Гайка крепления задней крышки к картеру коробки передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Пробка фиксатора вилки включения заднего хода |

М16х1,5 |

28,0–45,0 (2,8–4,5) |

| Конический винт крепления рычага штока выбора передач |

М8 |

28,0–35,0 (2,8–3,5) |

| Болт крепления картеров сцепления и коробки передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Пробки заливного и сливного отверстий |

М22х1,5 |

29,0–46,0 (2,9–4,6) |

|

Передняя подвеска |

||

| Гайка крепления верхней опоры телескопической стойки к кузову |

М8 |

20,0–24,0 (2,0–2,4) |

| Гайка крепления шарового пальца к рычагу |

М12х1,25 |

80,0–96,0 (8,0–9,6) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Болт крепления телескопической стойки к поворотному кулаку |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Болт и гайка крепления рычага подвески к кузову |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Гайка крепления растяжки |

М16х1,25 |

160,0–180,0 (16,0–18,0) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу |

М10х1,25 |

43,0–53,0 (4,3–5,3) |

| Гайка крепления штанги стабилизатора к кузову |

М8 |

13,0–16,0 (1,3–1,6) |

| Болт крепления кронштейна растяжки к кузову |

М10х1,25 |

43,0–53,0 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре |

М14х1,5 |

67,0–82,0 (6,7–8,2) |

| Болт крепления шаровой опоры к поворотному кулаку |

М10х1,25 |

50,0–63,0 (5,0–6,3) |

| Гайка крепления ступиц передних колес |

М20х1,5 |

225,0–250,0 (22,5–25,0) |

| Болт крепления колеса |

М12х1,25 |

65,0–95,0 (6,5–9,5) |

|

Задняя подвеска |

||

| Гайка нижнего крепления амортизатора |

М12х1,25 |

68,0–84,0 (6,8–8,4) |

| Гайка крепления рычага задней подвески |

М12х1,25 |

68,0–84,0 (6,8–8,4) |

| Гайка крепления кронштейнов рычагов подвески |

М10х1,25 |

28,0–34,0 (2,8–3,4) |

| Гайка верхнего крепления амортизатора |

М10х1,25 |

51,0–63,0 (5,1–6,3) |

| Гайка подшипников ступиц задних колес |

М20х1,5 |

190,0–225,0 (19,0–22,5) |

|

Тормоза |

||

| Болт крепления цилиндра тормоза к суппорту |

М12х1,25 |

117,0–150,0 (11,7–15,0) |

| Болт крепления направляющего пальца к цилиндру |

М8 |

31,0–38,0 (3,1–3,8) |

| Болт крепления тормозной скобы к поворотному кулаку |

М10х1,25 |

29,0–36,0 (2,9–3,6) |

| Болт крепления заднего тормозного щита к балке |

М10х1,25 |

35,0–43,0 (3,5–4,3) |

| Гайка крепления кронштейна вакуумного усилителя к усилителю кронштейна |

М8 |

10,0–16,0 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю |

М10 |

27,0–32,0 (2,7–3,2) |

| Гайка крепления вакуумного усилителя к усилителю кронштейна |

М10 |

27,0–32,0 (2,7–3,2) |

| Штуцеры соединений тормозных трубопроводов |

М10 |

15,0–18,0 (1,5–1,8) |

| Наконечник гибкого шланга переднего тормоза |

М10х1,25 |

30,0–33,0 (3,0–3,3) |

|

Рулевое управление |

||

| Гайка крепления картера рулевого механизма |

М8 |

15,0–19,0 (1,5–1,9) |

| Гайка крепления кронштейна вала рулевого управления |

М8 |

15,0–19,0 (1,5–1,9) |

| Болт крепления кронштейна вала рулевого управления |

М6 |

Завернуть до отрыва головки |

| Болт крепления вала рулевого управления к шестерне |

М8 |

23,0–27,0 (2,3–2,7) |

| Гайка крепления рулевого колеса |

М16х1,5 |

32,0–51,0 (3,2–5,1) |

| Контргайка рулевой тяги |

М18х1,5 |

123,0–150,0 (12,3–15,0) |

| Гайка крепления шарового пальца тяги |

М12х1,25 |

28,0–33,0 (2,8–3,3) |

| Болт крепления рулевой тяги к рейке |

М10х1,0 |

70,0–86,0 (7,0–8,6) |

| Гайка подшипника шестерни рулевого механизма |

М38х1,5 |

46,0–55,0 (4,6–5,5) |

|

Электрооборудование |

||

| Свеча зажигания |

М14х1,25 |

31,0–39,0 (3,1–3,9) |

| Гайка болта крепления генератора |

М12х1,25 |

59,0–73,0 (5,9–7,3) |

|

Гайка шпильки крепления генератора |

М10х1,25 |

28,6–46,0 (2,86–4,6) |

Спроси прочь! с Джеффом Смитом: правда о крепежных деталях с пределом текучести и креплении под углом

Я вижу, что эти болты используются с новыми двигателями.

Это одно и то же? Я также слышал, что вы не должны использовать эти болты повторно. Это правда? Спасибо

DT

Джефф Смит: Прежде всего, давайте разберемся, о чем мы говорим. Ваше первое упоминание относится к крутящему моменту 9болт 0004. Второе упоминание касается угла затяжки, который представляет собой не болт, а процедуру, используемую для затяжки крепежа. Итак, первое — застежка, второе — процесс. Что сбивает с толку, так это то, что крепежные детали TTY очень часто затягиваются по методу крутящий момент-угол. Давайте подробно рассмотрим затяжку крепежных деталей и критические различия, связанные с каждым из них. Это важно знать, если вы работаете с новыми двигателями, в которых используются другие процедуры затяжки и уникальные крепления.

Начнем с того, чего мы пытаемся добиться, затягивая застежку. Очевидно, что у нас есть два компонента, которые мы пытаемся соединить — например, головка блока цилиндров с блоком или крышка шатуна на шатуне . Проверенный временем подход заключается в использовании динамометрического ключа для точного установления заданной нагрузки. Возьмем пример затяжки болта головки. Величина крутящего момента, приложенного к крепежному элементу , пропорциональна тому, какую нагрузку мы хотим приложить к прокладке головки блока цилиндров, чтобы обеспечить ее герметичность. Величина крутящего момента, приложенного к болту с головкой, решает две задачи. Во-первых, он преодолевает трение между резьбой в блоке и болтом, а также трение между головка блока цилиндров нижняя часть головки болта. Во-вторых, крутящий момент немного растягивает застежку, чтобы установить и поддерживать желаемую зажимную нагрузку на прокладку.

Проверенный временем подход заключается в использовании динамометрического ключа для точного установления заданной нагрузки. Возьмем пример затяжки болта головки. Величина крутящего момента, приложенного к крепежному элементу , пропорциональна тому, какую нагрузку мы хотим приложить к прокладке головки блока цилиндров, чтобы обеспечить ее герметичность. Величина крутящего момента, приложенного к болту с головкой, решает две задачи. Во-первых, он преодолевает трение между резьбой в блоке и болтом, а также трение между головка блока цилиндров нижняя часть головки болта. Во-вторых, крутящий момент немного растягивает застежку, чтобы установить и поддерживать желаемую зажимную нагрузку на прокладку.

При затягивании крепежа величина создаваемого трения зависит от множества факторов. Смазка, такая как моторное масло, наносимая на резьбу и под головку болта, значительно снижает создаваемое трение по сравнению с сухими компонентами. Использование молибденовой смазки также может резко изменить это значение. Инженеры Automotive Racing Products (ARP) обнаружили, что при использовании моторного масла величина трения изменяется по мере затяжки крепежного элемента в течение нескольких циклов.

Инженеры Automotive Racing Products (ARP) обнаружили, что при использовании моторного масла величина трения изменяется по мере затяжки крепежного элемента в течение нескольких циклов.

Важно понимать, что только 10–15 процентов крутящего момента, приложенного к болту, используются для создания ожидаемой зажимной нагрузки. Остальное (примерно 85 процентов) требуется для преодоления трения. Это шокирующий процент. В реальных условиях, если для болта с головкой требуется 65 футо-фунтов. крутящего момента, чтобы приложить правильную нагрузку к прокладке головки блока цилиндров , и только 10 фут-фунтов. действительно необходим для предварительной загрузки болта. Остальное (55 футо-фунтов) используется для преодоления трения. На самом деле это указывает на то, что использование различных смазочных материалов приведет к неконтролируемым переменным при попытке создать стабильную нагрузку, что контрпродуктивно. Если бы был способ устранить трение, нам нужно было бы затянуть болты с головкой только до 10 футо-фунтов. и прокладка ГБЦ герметизируется без проблем. Это должно привлечь ваше внимание.

и прокладка ГБЦ герметизируется без проблем. Это должно привлечь ваше внимание.

Это измеритель крутящего момента и угла, используемый на железном блоке двигателя 6,0 л. После достижения начального крутящего момента крепеж затягивается до заданного угла, например, 60 или 80 градусов. В этом случае начальный крутящий момент составляет 15 футо-фунтов, за которым следует поворот стержня дробилки на 80 градусов.

Требуемый предварительный натяг болта очень важен и определяется производителем болта. Для любого болта сочетание прочности его материала, диаметра, резьбы и длины играет важную роль в установлении надлежащего растяжения крепежной детали. Это желаемое растяжение представляет собой величину предварительной нагрузки, которую болт должен выдерживать и при этом возвращаться к своей первоначальной длине без ущерба для своей прочности. Вы можете думать о болте как о пружине. Пока вы не перетянете пружину, она всегда вернется к своей первоначальной форме. Если болт чрезмерно затянут и растянут до предела, это превышает его предел текучести, что означает, что он больше не может выдерживать необходимую зажимную нагрузку и должен быть заменен.

Одним из способов преодоления огромного переменного трения при затягивании крепежных деталей, таких как болты с головкой, является использование метода, называемого углом затяжки. Это отличается от применения простого крутящего момента. В случае угла крутящего момента первым шагом является установление точной начальной точки путем приложения легкого крутящего момента к болту. Например, с внутренним болтом крышки двигателя LS первым шагом является затяжка каждого болта с усилием 15 футо-фунтов. При таком низком уровне трение не является основным фактором, поэтому ошибка, вызванная различными смазками, минимальна.

Вторым шагом является использование измерителя угла крутящего момента, в котором используется небольшой рычаг, соединенный со стопором измерителя. С упором, упирающимся в твердую часть двигателя, чтобы он не двигался, циферблат можно легко установить на 0 градусов. Наконец, с помощью ломаной планки болт затягивается, что перемещает циферблат на указанный угол — отсюда и термин «угол крутящего момента». В случае основного болта крышки LS с предварительным натягом 15 футо-фунтов угол крутящего момента для внутреннего болта составляет 80 градусов. Число градусов определяет нагрузку зажима, игнорируя фактический крутящий момент, необходимый для преодоления трения.

В случае основного болта крышки LS с предварительным натягом 15 футо-фунтов угол крутящего момента для внутреннего болта составляет 80 градусов. Число градусов определяет нагрузку зажима, игнорируя фактический крутящий момент, необходимый для преодоления трения.

Таким образом, угол затяжки не зависит от трения, создаваемого трением резьбы болта под головкой. Конечно, если вы меняете крепеж, например, на болты ARP, , то эту спецификацию угла крутящего момента нельзя использовать, поскольку крепеж ARP сделан из гораздо более прочной стали. Вместо этого ARP предлагает определенный крутящий момент, а также указывает собственную смазку для резьбы ARP Ultra-Torque. Использование этой смазки обеспечивает гораздо более точное и воспроизводимое трение. Это создает гораздо более точную нагрузку зажима.

Другой переменной, которая напрямую влияет на нормальные значения крутящего момента, является точность динамометрического ключа. Для динамометрического ключа типично быть наиболее точным только в одном конкретном диапазоне крутящего момента. Именно так калибруется динамометрический ключ. Легко понять, какие большие проблемы могут быть созданы гаечным ключом, который затягивает крепежные детали примерно на 8–10 футо-фунтов. когда спецификация требует 65 футо-фунтов.

Именно так калибруется динамометрический ключ. Легко понять, какие большие проблемы могут быть созданы гаечным ключом, который затягивает крепежные детали примерно на 8–10 футо-фунтов. когда спецификация требует 65 футо-фунтов.

Крепежные изделия с предельным усилием затяжки (TTY) — это совершенно другой тип крепежных изделий, которые вошли в моду в 21 ст В. Двигатели. Эти крепежные детали обычно закручиваются на место с помощью метода крутящего момента, но на этом сходство заканчивается. Крепежные изделия TTY рассчитаны на растяжение до определенного предела текучести и не превышают этот предел нагрузки на зажим. Это имеет тенденцию стабилизировать нагрузку на прокладку головки блока цилиндров, например, когда двигатель холодный, а затем, когда он прогревается, особенно если двигатель полностью изготовлен из алюминия, где рост материала является проблемой.

Этот график от Federal-Mogul иллюстрирует, почему крепеж TTY может быть намного более эффективным и выдерживать большую нагрузку, чем обычные крепежи, если они используются правильно.

Мы не знаем никакого способа идентифицировать застежку TTY, глядя на нее.

Мы не знаем никакого способа идентифицировать застежку TTY, глядя на нее.Однако эта потенциально более постоянная зажимная нагрузка имеет свою цену, поскольку болты TTY предназначены только для одноразового использования. Например, болты головки двигателя GM LS представляют собой крепежные детали TTY, которые можно использовать только один раз. Если головки сняты, следует использовать новые болты для обеспечения надлежащей нагрузки.

Таким образом, смысл всего этого, помимо обучения вас крепежным деталям, заключается в том, что любой болт можно затянуть с указанием крутящего момента и угла, но это не означает, что это обязательно болт TTY. Вы также не должны предполагать, что застежка TTY всегда будет закручиваться по методу крутящий момент-угол. Двигатели стали намного более совершенными в 21 st Века, включая то, как они собираются. Простая спецификация крутящего момента не мертва, но существуют различные способы определения нагрузки, которые могут быть гораздо более точными.

крутящий момент — Как измерить угол при закручивании болта?

спросил

Изменено 3 года, 5 месяцев назад

Просмотрено 59k раз

Спецификация крутящего момента для моей Tacoma говорит, что болты головки блока цилиндров сначала должны быть затянуты (в определенной последовательности) с моментом 27 ft/lbs, а затем снова каждый должен быть повернут еще на 180 градусов в той же последовательности.

Я знаю, как использовать динамометрический ключ для установки крутящего момента на определенное значение фут/фунт, но я не знаю, как измерить угол поворота с помощью храповика. Как мне убедиться, что определенное количество щелчков храповика соответствует определенному углу?

В качестве дополнительного вопроса, можете ли вы объяснить, почему Toyota указывает второй раунд затяжки в углах, а не в футах/фунтах? Я думаю, что футы/фунты были бы более чистой спецификацией.

- крутящий момент

90° = четверть оборота. 180° = половина оборота. Ничего страшного, если вы отклонитесь на несколько градусов.

Я обычно начинаю с перпендикулярного (прямого) прерывателя и делаю четверть оборота или прямо влево. Просто держите себя параллельно или перпендикулярно к тому месту, где вы начинаете.

НЕ ИСПОЛЬЗУЙТЕ ДИНАМОМЕТРИЧЕСКИЙ КЛЮЧ. Плохо, когда динамометрический ключ крутится после щелчка. Используйте размыкатель.

Эти болты рассчитаны на предел текучести. Они растягиваются, поэтому их нельзя использовать повторно.

Если вы хотите быть точным, вы можете использовать измеритель угла крутящего момента.

4Я собираюсь опровергнуть два других ответа и сказать вам

ДЕЛАЙТЕ ЭТО ПРАВИЛЬНО ИЛИ НЕ ДЕЛАЙТЕ ЭТОГО . Очень важно правильно затянуть болты головки блока цилиндров. На самом деле предпочтительным методом достижения надлежащего крутящего момента является определение растяжения крепежа, а не использование динамометрического ключа. При затяжке вы применяете зажимная нагрузка на закручиваемый объект. Вы можете получить это с максимальной точностью, измерив растяжение застежки с помощью циферблатного индикатора. Гораздо проще затянуть крепеж с помощью динамометрического ключа, и в большинстве случаев это адекватный метод.

При затяжке вы применяете зажимная нагрузка на закручиваемый объект. Вы можете получить это с максимальной точностью, измерив растяжение застежки с помощью циферблатного индикатора. Гораздо проще затянуть крепеж с помощью динамометрического ключа, и в большинстве случаев это адекватный метод.

Похоже, в вашем случае вы используете крепежные детали с пределом текучести (T2Y) . Это (как указал @rpmerf) одноразовые застежки только ( ПРИМЕЧАНИЕ: Если бы я мог заставить этот текст мигать, я бы это подчеркнул). Эти должны быть заменены после того, как вы освободите их (это также будет мигать). Если вы этого не сделаете, прокладка головки блока цилиндров выйдет из строя . Прокладка головки является типичным местом для этих типов крепежа. Причина, по которой эти застежки хороши только для одного раза, заключается в том, что они предназначены для работы до этой «точки отказа», но не выше. Они начинают выходить из строя, давая немного или растягиваясь. Это специальные крепежные детали, разработанные производителем. Они сделали инженерную растяжку для вас. Применяя поворот на последний градус, вы растягиваете болт до допуска, который они заложили в болт. Если вы пройдете этот этап, вы только навлечете смерть на свой двигатель. Если вы не зайдете достаточно далеко, у вас будет слабое место в вашей цепи крутящего момента, что может привести к деформации в части, которую вы пытаетесь прикрепить … особенно это касается головы.

Они начинают выходить из строя, давая немного или растягиваясь. Это специальные крепежные детали, разработанные производителем. Они сделали инженерную растяжку для вас. Применяя поворот на последний градус, вы растягиваете болт до допуска, который они заложили в болт. Если вы пройдете этот этап, вы только навлечете смерть на свой двигатель. Если вы не зайдете достаточно далеко, у вас будет слабое место в вашей цепи крутящего момента, что может привести к деформации в части, которую вы пытаетесь прикрепить … особенно это касается головы.

Как указано в rpmerf, получите датчик угла крутящего момента:

6Затяните болт требуемым моментом. Затем отметьте головку болта маркером или ручкой. Таким образом, вы можете визуально проверить угол. Это обычно используется для обеспечения затяжки болтов во время сборки.

Если у вас нет доступа к измерителю угла крутящего момента (как рекомендует RPMerf) или мало места, вот один из возможных способов оценки угла с помощью храповика:

Найдите трещотку, подходящую для

Без гнезда на храповике поверните головку квадратного хвостовика на 180° вручную, подсчитывая количество ощутимых щелчков.

[Моя собственная трещотка с приводом 1/2″ щелкает 36 раз при повороте на 180°, т.е. 5° на щелчок]

Установите гнездо, поместите храповик на болт и поверните его в противоположном направлении, чтобы имитировать максимально возможный размах. Идея здесь состоит в том, чтобы определить количество кликов за один проход.

Если храповик щелкает менее двух раз за проход , ошибка будет слишком высокой , чтобы можно было полагаться на этот метод. Не используйте его. Не продолжать.

[Если угол поворота за проход равен 15°, это будет 2-3 клика]

Если на проход приходится более 2 щелчков, рассчитайте количество проходов, необходимых для достижения общего числа щелчков на 180°, и выполните соответствующие действия.

[Предполагая 36 кликов и 3 клика за развертку, вы смотрите на 12 проходов]

Предостережение

С этим подходом может быть связано большое количество ошибок.