Клетка для накачки грузовых шин от производителя

Строп арсенал

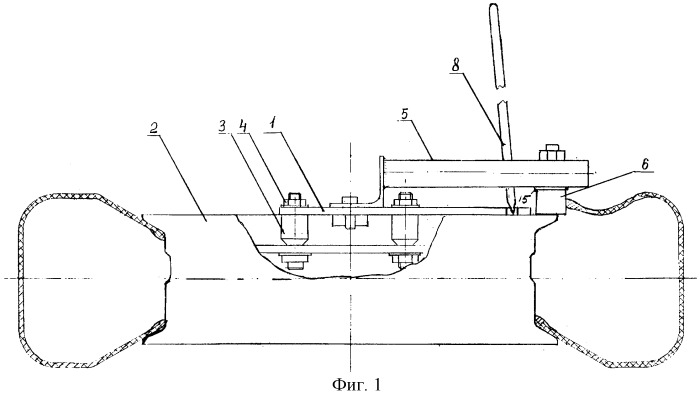

Информация ХарактеристикиКак доставляетсяКлетка для накачки колес грузовых автомобилей КНГШ2 (Длина 1700 мм, Ширина 800 мм, Высота 1700 мм) применяется для безопасности шиномонтажных работ:

- В автосервисах грузового транспорта;

- На предприятиях, занимающихся деятельностью автомобильного грузового транспорта

Представленная клетка для накачки грузовых колёс с максимальным диаметром до 1550мм и шириной до 720мм позволяет обслуживать колёса с максимальным внутренним давлением 12 атм.

- Сваренные между собой металлические профили – для удержания частей колеса в случае взрыва покрышки;

- Технологическая калитка на петлях – Для удобства размещения колеса перед накачиванием предусмотрена калитка, расположенная в торце металлоконструкции с замком-задвижкой, которая защищает от произвольного открывания в случае взрыва покрышки.

Благодаря собственному производству, мы готовы изготовить клеть для накачки колёс по нужным Вам габаритам и параметрам.

- Масса: 180 кг

- Наибольший диаметр обслуживаемых колес: 1550 мм

- Максимальное давление в шине: 12 атм

- Длина: 1700 мм

- Ширина: 800 мм

- Высота: 1700 мм

- Температурный режим: от -40C

до

+100C - Гарантия: 12 месяцев

- Доставка: Есть

- Производитель: ООО «Строп-Арсенал»

По Екатеринбургу и окрестностям изделие — «Клетка для накачки грузовых шин КНГШ2 1700х800х1700» можем привезти в день заказа (по желанию и согласованию).

По России отправляем транспортными компаниями по адекватным тарифам:

- * Мейджик Транс, ТК Кашалот, ФасТранс, РГ Групп, Экспресс Авто, Деловые Линии, Регион Групп, СеверПрод, Северный Транзит, Желдорэкспедиция, ПЭК, Евразия-Транс Экспресс, ГрузЛайн.

Лояльная ценовая политика транспортных компаний в отношении ООО “Строп-Арсенал” и индивидуальные транспортные тарифы позволили нам наладить регулярную отправку произведённой продукции и контроль сроков поставки до заказчика по таким направлениям как:

- * Свердловская область (1-2 дня): Нижний Тагил, Каменск-Уральский;

- * Челябинская область: Челябинск, Миасс;

- * ХМАО (2 — 4 дня): Сургут, Ханты-Мансийск, Нягань, Приобье, Урай, Нефтеюганск, Нижневартовск, Радужный, Когалым, Пыть-Ях, Лангепас;

- * ЯНАО (3 – 7 дней): Новый Уренгой, Надым, Ноябрьск, Губкинский, Пурпе, Тарко-Сале, Лабытнанги, Посёлок Коротчаево, Муравленко;

- * Республика Коми (3-7 дней): Усинск, Ухта, Нарьян-Мар, Воркута, Сыктывкар;

- * Тюменская область (1 – 3 дня): Тюмень, Тобольск, Ишим;

- * Республика Башкортостан (1 – 3 дня): Уфа, Стерлитамак, Салават;

- * Пермский край (1 день): Пермь;

- * Курганская область (1 день): Курган;

- * Амурская область (2 – 2,5 недели): Благовещенск;

- * Хабаровский край (2,5 недели): Хабаровск.

Мы не можем здесь уместить все регионы РФ, в которые мы уже отправляем нашу продукцию

Поэтому ИНФОРМИРУЕМ:

Доставка по всей России налажена аналогично, согласно срокам и тарифам транспортных компаний, присутствующих у Вас регионе.

Изделие: Клетка для накачки грузовых шин КНГШ2 1700х800х1700 поедет к Вам в ДЕНЬ СДАЧИ ГРУЗА в Транспортную компанию!

- — Этим мы сократили срок поставки и свой заказ Вы получите быстро и в срок.

Подробно о способах и особенностях доставки смотрите на странице «Доставка»

Клеть для накачки грузовых колёс КНГШ3 2000х1000х2000 (верхняя загрузка) Клетка для накачки грузовых шин КНГШ1 1500х700х1500

Предлагаем Вам заказать и купить грузовое приспособление — Клетка для накачки грузовых шин КНГШ2 1700х800х1700 оптом и в розницу в Компании ООО «Строп-Арсенал» в Екатеринбурге

недорого и по выгодной недорогой цене.

Чтобы узнать цену и сколько будет стоить Ваш заказ:

— Укажите количество для изделия — Клетка для накачки грузовых шин КНГШ2 1700х800х1700 и нажмите на «ДОБАВИТЬ В ЗАЯВКУ».

— Перейдите в «В заявке ХХ изделий» (правый верхний угол на сайте)

— Оформите заявку на сайте

— Или позвоните по телефону в Екатеринбурге +7(343)200-99-79 и мы все оформим с Вами по телефону.

Теперь Вы знаете где купить Клетка для накачки грузовых шин КНГШ2 1700х800х1700 оптом и в розницу. Перестаньте сомневаться, просто попробуйте заказать!

Заказную продукцию комплектуем в среднем от 1 дня. Поставляем по Екатеринбургу и в регионы Российской Федерации.

Есть вопросы? Задавайте.

Ответим в течение 15 минут

Лень писать?

Звоните +7 (343) 200-99-79

Сетевой гайковерт – шиномонтаж своими руками

Электрический гайковерт — это удобный и функциональный в эксплуатации инструмент, напрямую подключается к электрической розетке, это позволяет работать длительное время практически без перерывов.

Гайковерты значительно ускоряют монтаж и демонтаж металлических конструкций, элементы которых соединяются с помощью гаек и болтов, например: спортивных уголков, садовых качелей, теплиц, других конструкций.

Гайковерты облегчают работу с заржавевшими, прикипевшими крепежными соединениями, позволяют дотянуться до крепежа в ограниченном пространстве. Приобретая гайковерт автолюбители смогут не только быстро окупить свое приобретение, а также сэкономят на сезонных услугах автосервиса и шиномонтаже, стоимость которого растет из года в год.

Для использования в домашних условиях, в гараже или любительской мастерской будет вполне достаточно инструмента с малой и средней мощностью, для решения объемных производственных задач в сборочных цехах, для монтажа шин грузовых автомобилей необходимы мощные модели с широкими возможностями. Для того чтобы приобрести наиболее подходящий гайковерт по цене и общему функционалу следует понять принцип работы и разобраться в основных характеристиках инструмента.

Щеточный и бесщеточный двигатель гайковерта

Существуют щеточные — коллекторные и бесщеточные — бесколлекторные электрические двигатели. В бесщеточных гайковертах коллекторный узел с щетками заменяется на электронный блок, что значительно повышает производительность инструмента, эффективность и срок эксплуатации.

Электрический мотор представляет собой несложное и довольно износостойкое устройство. Учитывая оптимальный режим нагрузок и технику безопасности использования вывести из строя щеточный узел в щеточных инструментах довольно сложно.

Не смотря на то, что бесщеточные по многим показателям опережают щеточные модели, гайковерты с щеточным двигателем заняли определенную нишу в общем объеме предложения. Быстрая, простая замена щеток и доступный ценник делают такой инструмент востребованным у покупателей.

Принцип работы ударного гайковерта

Электрические гайковерты оснащаются импульсно-ударной муфтой, которая и позволяет справляться со сложным, прикипевшим крепежом. Удар в таких инструментах происходит по направлению вращения шпинделя. Принцип работы ударных гайковертов основан на центробежной силе и моменте инерции.

Удар в таких инструментах происходит по направлению вращения шпинделя. Принцип работы ударных гайковертов основан на центробежной силе и моменте инерции.

Вал электродвигателя жестко не связан со шпинделем инструмента и вращается свободно. Маховик представляет собой массивную деталь с закрепленным грузиком, который при достижении необходимых оборотов сжимает пружину и выбрасывает шток. Маховик разгоняется электродвигателем, шток ударяет по кулачку шпинделя, в этот момент осуществляется передача крутящего момента на шпиндель, оснастку и крепеж. После удара скорость оборотов падает, шток возвращается в исходное положение. Далее маховик опять набирает обороты для следующего удара по кулачку шпинделя. При включении реверса, движение шпинделя происходит в обратном направлении.

Ударная муфта представляет собой основной элемент гайковерта, отвечает за его надежность, срок эксплуатации и отражается на стоимости инструмента.

Некоторые крепежные элементы не допускают ударного воздействия, для работы с таким крепежом необходим инструмент с функцией отключения ударного режима.

Виды ударных механизмов

Ударный механизм — это один из важнейших элементов гайковерта, на который следует обращать внимание при выборе надежной модели. Вид ударного механизма не всегда указывается для недорогих гайковертов, но узнать данную информацию можно у менеджеров в магазинах ТМК Инструмент или на сайте производителя.

Гайковерты с ударным механизмом pin clutch или rocking dog имеют удлиненный нос с конусовидным строением. Такие модели не рекомендуют использовать для решения задач подразумевающих высокие нагрузки.

Инструменты с механизмом pin clutch, который довольно часто встречается в электрических гайковертах, отличаются низким уровнем вибрации и мягким ударом во время рабочего процесса.

Ударные механизмы rocking dog и pin less отличаются простым устройством и надежной конструкцией. Устанавливаются на недорогие гайковерты.

Twin hammer и jumbo hammer — ударные механизмы используются в инструментах с высоким крутящим моментом и предназначены для больших объемов работы и тяжелых нагрузок.

Основные характеристики гайковерта

При выборе подходящей модели следует опираться на основные характеристики инструмента:

Мощность гайковерта

Мощность — чем выше мощность гайковерта, тем он производительнее и способен справиться со сложными рабочими задачами. Гайковерты мощностью от 350 до 550 Вт успешно выполняют рабочие операции в бытовых условиях, используются в домашних, любительских мастерских и гаражах. Гайковерты с электродвигателями мощностью 1100 Вт и более, используют в сборочных цехах на производстве, для решения сложных и объемных задач.

Максимальный крутящий момент гайковерта

Большой крутящий момент значительно расширяет возможности инструмента и помогает эффективно работать со сложным, крупным крепежом.

Для шиномонтажа легкового автотранспорта будет достаточно 300 — 400 Нм. Гайковерты с крутящим моментом 1000 Нм и более используются для работы в цехах на производственных площадках. Функция регулировки крутящего момента в гайковертах позволяет выбрать оптимальный режим работы под определенные рабочие задачи, которые требуют разных усилий.

Функция регулировки крутящего момента в гайковертах позволяет выбрать оптимальный режим работы под определенные рабочие задачи, которые требуют разных усилий.

Тип патрона гайковерта

Гайковерты оснащаются шестигранными патроны 1/4″, 3/8″ дюйма, квадратными патроны 1/2″, 3/4″ и 1″ дюйм.

Шестигранный патрон 1/4″ дюйма устанавливается в гайковерты малой мощности. В некоторых моделях также используется патрон 3/8″.

Гайковерты с квадратным патроном 1/2″ дюйма являются наиболее распространенными, используются для работы с легковыми автомобилями.

Гайковерты с патронами 3/4″ и 1″ дюйм применяются для работы с крупным крепежом, грузовыми автомобилями, для монтажа металлических конструкций.

В комплектацию к гайковертам могут входить переходники, универсальные патроны, торцевые головки, удлинители.

Максимальное число оборотов гайковерта

Максимальное число оборотов в гайковерте регулируется пусковой клавишей. В универсальных и продвинутых моделях может достигать 2500 оборотов за одну минуту. Гайковерты могут оснащаться несколькими скоростями, для выбора оптимального режима.

В универсальных и продвинутых моделях может достигать 2500 оборотов за одну минуту. Гайковерты могут оснащаться несколькими скоростями, для выбора оптимального режима.

Чем больше производительность гайковерта, тем выше у него количество оборотов и тем быстрее он способен решать рабочие задачи. Инструменты с высоким числом оборотов применяются для работы с крупным крепежом, используются на производстве для длительного рабочего процесса и выполнения сложных рабочих операций.

Дополнительные функции и вес гайковерта

Гайковерты оснащаются дополнительными рабочими функциями, которые позволяют сделать рабочий процесс комфортнее для пользователя:

Реверс — движение шпинделя в обратном направлении. Реверс необходим для быстрого откручивания крепежных элементов.

Защита двигателя — функция, которая отключает гайковерт при слишком высокой нагрузке. Позволяет защитить внутренние механизмы гайковерта.

Тормоз двигателя — моментально останавливает движение оснастки и предотвращает перетяжку крепежа.

Подсветка рабочей зоны для улучшения видимости. Помогает совершать рабочие операции при плохом освещении.

Вес — при выборе подходящего гайковерта следует обратить внимание на вес и габариты инструмента. Выполняя большие объемы работы, модели с меньшим весом помогут снизить нагрузку на оператора. Вес гайковертов для выполнения бытовых задач в среднем составляет от 1,5 до 2,5 кг.

Покупка электрического ударного гайковерта

В каталоге товаров ТМК Инструмент представлен широкий перечень электрических гайковертов. Вы сможете выбрать и приобрести необходимую модель, которая быстро справится с задачами бытового и профессионального уровня в домашней мастерской, автосервисе и на производстве.

Ждем Вас в магазинах и на сайте ТМК Инструмент!

Гайковерт Metabo SSW 650 ударный

Гайковерт ударный Metabo SSW 650 — мощный инструмент, предназначенный для тяжелых рабочих задач. Мощность 650 Вт. Максимальный крутящий момент 600 Нм. Частота ударов 2800 уд/мин. Электроника Variospeed (V) обеспечивает плавное изменение числа оборотов. Имеет прочный корпус редуктора, который выполнен из литого алюминия. Инструмент отличается долгим сроком службы. Пятиметровый кабель увеличивает радиус работ. Размер патрона ½ дюйма. Вес товара 3 кг.

Мощность 650 Вт. Максимальный крутящий момент 600 Нм. Частота ударов 2800 уд/мин. Электроника Variospeed (V) обеспечивает плавное изменение числа оборотов. Имеет прочный корпус редуктора, который выполнен из литого алюминия. Инструмент отличается долгим сроком службы. Пятиметровый кабель увеличивает радиус работ. Размер патрона ½ дюйма. Вес товара 3 кг.

Мощность, Вт

650

Число скоростей

1

Макс. крутящий момент, Нм

600

Размер патрона, дюйм

1/2

44 499р

Можно забрать 13 июня

Гайковерт Makita 6906 ударныйГайковерт Makita 6906 предназначен для проведения очень тяжелых работ. В этом ему помогают мощный мотор и особенности конструкции. Инструмент укреплен при помощи современных материалов, легких и прочных. Он способен выдерживать продолжительные интенсивные нагрузки и идеально выполнить любую поставленную задачу. Угольные щетки доступны для оператора извне, что позволяет ему обслуживать инструмент без обращения в специализированные сервисные центры.

Он способен выдерживать продолжительные интенсивные нагрузки и идеально выполнить любую поставленную задачу. Угольные щетки доступны для оператора извне, что позволяет ему обслуживать инструмент без обращения в специализированные сервисные центры.

Мощность, Вт

850

Число скоростей

1

Макс. крутящий момент, Нм

588

Размер патрона, дюйм

3/4

Нет в наличии

Гайковерт Bosch GDS 24 ударныйГайковерт Bosch GDS 24 способен интенсивно работать в течение продолжительного времени. Инструмент выдерживает нагрузки как в плане собственной сохранности, так и в плане расхода заряда элементов питания. Емкие современные аккумуляторы не разрядятся слишком быстро, позволив вам спокойно заниматься выполнением поставленных задач. Гайковерт найдет своего потребителя среди представителей промышленных предприятий и строительной сферы.

Мощность, Вт

800

Число скоростей

1

Макс. крутящий момент, Нм

600

Размер патрона, дюйм

3/4

Нет в наличии

Гайковерт Makita TW1000 ударныйГайковерт Makita TW1000 – популярный среди профессионалов сетевой инструмент, обладает высокой производительностью, является надёжным в применении агрегатом. Используется при решении сложных рабочих задач, рассчитан на интенсивную эксплуатацию при серьёзных нагрузках. Оборудование располагает высоким крутящим моментом 1000 Нм и мощностью 1300 Вт. Максимальное число оборотов холостого хода 1400 в минуту. Частота ударов 1500 в мин. Тип патрона — квадрат. Размер патрона 1 дюйм. Вес товара 8,4 кг. В состав комплектации входят: гайковёрт, боковая рукоятка, кейс для хранения оборудования.

Используется при решении сложных рабочих задач, рассчитан на интенсивную эксплуатацию при серьёзных нагрузках. Оборудование располагает высоким крутящим моментом 1000 Нм и мощностью 1300 Вт. Максимальное число оборотов холостого хода 1400 в минуту. Частота ударов 1500 в мин. Тип патрона — квадрат. Размер патрона 1 дюйм. Вес товара 8,4 кг. В состав комплектации входят: гайковёрт, боковая рукоятка, кейс для хранения оборудования.

Мощность, Вт

1300

Число скоростей

1

Макс. крутящий момент, Нм

1000

Размер патрона, дюйм

1

Нет в наличии

Наука и техника, лежащие в основе создания шины

Yokohama Geolander с различными слоями шины.За пределами мира резины и шин большинство людей считают шины просто черными и круглыми предметами. Это логично: шины — это один из многих компонентов автомобиля, и кажется, что они приходят на ум только тогда, когда приходит время их заменить.

Тем не менее, наука и техника, лежащие в основе шин, поражают. Это сложно и непредсказуемо, потому что шины являются одним из самых сложных механических соединений, существующих в инженерной вселенной. Это продуманная смесь стали, нейлона, полиэстера и резины в форме круглого предмета, отвечающая за большинство характеристик автомобиля. Шины являются настоящим связующим звеном автомобиля с дорогой, поэтому они должны обеспечивать ожидаемое: комфорт, безопасность и надежность. Короче говоря, шины несут нагрузку автомобиля на высокой скорости, поэтому они должны быть разработаны с учетом сверхвысокой безопасности.

Это сложно и непредсказуемо, потому что шины являются одним из самых сложных механических соединений, существующих в инженерной вселенной. Это продуманная смесь стали, нейлона, полиэстера и резины в форме круглого предмета, отвечающая за большинство характеристик автомобиля. Шины являются настоящим связующим звеном автомобиля с дорогой, поэтому они должны обеспечивать ожидаемое: комфорт, безопасность и надежность. Короче говоря, шины несут нагрузку автомобиля на высокой скорости, поэтому они должны быть разработаны с учетом сверхвысокой безопасности.

Разработка шин — это сочетание искусства, техники и науки. Это бесконечный танец с миром конфликтов целей, где улучшение одной области производительности повлияет на другую. Инженеры-разработчики шин работают над поиском наилучшего безопасного баланса характеристик, обеспечивая желаемый внешний вид и гарантируя, что ожидаемые затраты будут выполнены.

Все начинается с характеристик Вся разработка шин начинается с требований к характеристикам. Независимо от того, разрабатывают ли инженеры шину для OEM-производителей (производителей оригинального оборудования) или для рынка замены, набор требований будет четко определен.

Независимо от того, разрабатывают ли инженеры шину для OEM-производителей (производителей оригинального оборудования) или для рынка замены, набор требований будет четко определен.

Что касается OEM, требования к характеристикам шин исходят от производителей оригинального оборудования и устанавливаются для конкретного транспортного средства или транспортных средств. Но в области сменных шин требования к характеристикам исходят от группы планирования продукта. Команда проводит большую часть своего времени, собирая VOC (голос клиентов), изучая текущую производительность продукта, анализируя данные сравнительного анализа, анализируя отзывы клиентов и данные пресс-тестирования. Они обрабатывают данные и создают исчерпывающие требования для новой линейки шин или конкретной шины.

Требования к шинам обычно делятся на два набора характеристик: базовые характеристики и дополнительные характеристики. Как уже упоминалось, базовые характеристики — это характеристики шины, которым необходимо соответствовать, чтобы законно вывести шину на рынок. Часто производители шин устанавливают более высокие базовые требования к характеристикам, чем установленные законом пределы, чтобы гарантировать, что продукт будет приемлемым на рынке в долгосрочной перспективе. Базовые эксплуатационные характеристики представляют собой сочетание законодательных ограничений, государственных требований (FMVSS, UTQG и т. д.) и внутренних требований к базовым эксплуатационным характеристикам шины. Дополнительные характеристики — это характеристики шины, которые выделяют ее на рынке. Эти требования часто определяются OEM-производителем (в случае оригинальной шины) или группой планирования продукта (в случае сменной шины).

Часто производители шин устанавливают более высокие базовые требования к характеристикам, чем установленные законом пределы, чтобы гарантировать, что продукт будет приемлемым на рынке в долгосрочной перспективе. Базовые эксплуатационные характеристики представляют собой сочетание законодательных ограничений, государственных требований (FMVSS, UTQG и т. д.) и внутренних требований к базовым эксплуатационным характеристикам шины. Дополнительные характеристики — это характеристики шины, которые выделяют ее на рынке. Эти требования часто определяются OEM-производителем (в случае оригинальной шины) или группой планирования продукта (в случае сменной шины).

В таблице 1 показаны типичные, основные и дополнительные характеристики шин, которые можно использовать для проектирования шины. Существуют и другие характеристики шин, которые могут быть добавлены к определенному сегменту или специальной конструкции (например, шина Run-Flat). Мы многого требуем от шин, поэтому разработка шин является одним из самых сложных элементов механического проектирования. Именно здесь нелинейное поведение резины в сочетании с композитным характером шины (нейлон, полиэстер, сталь, резина) должны обеспечивать все характеристики, необходимые для безопасной установки на транспортном средстве.

Именно здесь нелинейное поведение резины в сочетании с композитным характером шины (нейлон, полиэстер, сталь, резина) должны обеспечивать все характеристики, необходимые для безопасной установки на транспортном средстве.

Ожидания от шинных инженеров при разработке шин чрезвычайно высоки. Это оказывает большое давление на инженеров, но они не одиноки. Производители шин ежегодно тратят миллионы долларов на исследования и разработки (НИОКР), чтобы предоставить инженерам-разработчикам практические инструменты прогнозирования, самые современные материалы, новые способы производства шин, а также исчерпывающие каталоги ноу-хау и дизайна. Эти инструменты помогают инженерам-разработчикам создавать наилучшие шины для рынка. Они могут моделировать каждый элемент (элементы) шины на своих суперкомпьютерах и прогнозировать производительность, прежде чем вкладывать деньги в инструменты.

После того, как они будут уверены, что оптимальная конструкция достигнута и она обеспечивает требуемые эксплуатационные характеристики, шинные инженеры заказывают экспериментальные пресс-формы. Затем они изготовят шины и испытают их в реальных условиях, чтобы убедиться, что фактические характеристики соответствуют требованиям и результатам инструмента прогнозирования. Инженеры по шинам вместе с инженерами-испытателями проверят все спецификации, чтобы убедиться, что шина соответствует требованиям. В типичном цикле разработки дизайн новой оригинальной шины может занять от 14 до 36 месяцев. Разработка новой линейки продуктов для рынка замены может занять от 18 до 24 месяцев. Инженерам обычно требуется два или три цикла проектирования, прежде чем они смогут выполнить все требования к производительности.

Затем они изготовят шины и испытают их в реальных условиях, чтобы убедиться, что фактические характеристики соответствуют требованиям и результатам инструмента прогнозирования. Инженеры по шинам вместе с инженерами-испытателями проверят все спецификации, чтобы убедиться, что шина соответствует требованиям. В типичном цикле разработки дизайн новой оригинальной шины может занять от 14 до 36 месяцев. Разработка новой линейки продуктов для рынка замены может занять от 18 до 24 месяцев. Инженерам обычно требуется два или три цикла проектирования, прежде чем они смогут выполнить все требования к производительности.

Для достижения сложных требований к производительности инженеры должны работать с четырьмя отдельными элементами. Эти элементы, наряду с взаимодействием между ними, будут определять общую производительность шины. Четыре элемента:

1. Рисунок протектора шины

2. Контур шины

3. Конструкция шины

4. Составы шин

Составы шин

После проектирования рисунка протектора инженеры-разработчики проектируют контур шины. Основываясь на дизайне рисунка протектора и контура шины, они выполнят чертежи пресс-формы и закажут пресс-форму.

Параллельно с созданием чертежей формы инженеры-разработчики будут работать над поиском наилучшего состава протектора и сборкой конструкции шины для достижения оставшихся характеристик.

В приведенной ниже таблице 2 показано, как шинные инженеры обычно добиваются требований к характеристикам на основе четырех элементов конструкции шины.

Далее поясняются детали конструкции каждого элемента шины и ожидаемые характеристики.

Таблица 2: Ожидаемые рабочие характеристики от элементов шины Рисунок протектораХотя рисунок протектора влияет почти на все характеристики шины, шинные инженеры обычно разрабатывают рисунок для достижения целевых показателей сцепления (мокрая, сухая, ), PRAT и шум. Баланс между ламелями, коэффициентом пустот, жесткостью блоков, размером канавок, расположением канавок и глубиной протектора будет тем, что необходимо для достижения требуемых характеристик.

Конструкция ламелей в основном способствует достижению характеристик на снегу. Увеличение плотности ламелей улучшит характеристики шины на снегу, но будет прямо противоречить характеристикам на сухой дороге. Размер канавок и коэффициент пустот являются факторами, влияющими на поведение на мокрой дороге, а жесткость блока определяет характеристики на сухой дороге. Ребра большего размера и увеличенный коэффициент пористости приведут к лучшим характеристикам на мокрой дороге, но могут снизить характеристики на сухой. Более жесткий блок улучшит торможение на сухой дороге, но ухудшит характеристики на снегу. Положение канавки спроектировано так, чтобы соответствовать требованиям чудо-канавки, а углы блоков протектора установлены в соответствии с требованиями PRAT для шины.

Более жесткий блок улучшит торможение на сухой дороге, но ухудшит характеристики на снегу. Положение канавки спроектировано так, чтобы соответствовать требованиям чудо-канавки, а углы блоков протектора установлены в соответствии с требованиями PRAT для шины.

PRAT, простыми словами, это способность автомобиля оставаться на дороге без какого-либо вмешательства руля. Чудо канавки — это способность автомобиля двигаться по дорожным канавкам без чрезмерного шума или нарушения управляемости. Глубина протектора всегда будет балансом между сопротивлением качению, стоимостью шины и износом. Конечно, у каждого сегмента есть свои требования к минимальной глубине протектора, которые должны быть критерием при первоначальном проектировании инженерами рисунка протектора.

Длина тона, последовательность тона и сквозной рисунок (PST) будут оптимизированы для достижения заданных шумовых характеристик и обеспечения наилучшего компромисса между влажным звуком и шумом.

На рис. 2 показан элемент дизайна шаблона для разработки оптимизированного шаблона. На рис. 3 показаны типичные компромиссы производительности при разработке паттерна.

На рис. 3 показаны типичные компромиссы производительности при разработке паттерна.

В шинной компании имеется несколько инструментов для прогнозирования, позволяющих определить оптимальную концепцию блокировки, пустот и канавок для шины и позволяющих инженерам оценить характеристики на снегу, мокрой и сухой дороге, GW, PRAT и шумовые характеристики. Хотя инструменты никогда не смогут предсказать сложность дорожных условий, они могут стать очень хорошей базой для инженеров при разработке своей первой экспериментальной шины.

Рисунок 2. Рисунок протектора шины Рисунок 3. Типичные цели разработки часто конкурируют и противоречат друг другу при разработке рисунка быть разработан. Он также обеспечивает основу следа шины. Хотя след шины может быть немного изменен за счет другой конструкции, на него в основном влияет контур шины. Основной задачей инженеров-разработчиков является обеспечение оптимального пятна контакта для достижения наилучшей управляемости шин и равномерного распределения давления в шинах для максимальной эффективности износа и топливной экономичности. В целом, более плоский контур шины обеспечивает лучший износ и управляемость, но имеет компромисс в отношении плавности хода и шума. В то же время более округлый контур шины обеспечивает лучшую плавность хода и шумовые характеристики, а

В целом, более плоский контур шины обеспечивает лучший износ и управляемость, но имеет компромисс в отношении плавности хода и шума. В то же время более округлый контур шины обеспечивает лучшую плавность хода и шумовые характеристики, а

часто улучшают скоростные характеристики, но ухудшают управляемость, износ и торможение.

В общем, более широкая шина может быть лучше с точки зрения износа и управляемости, но она увеличивает общую стоимость шины и сопротивление качению (RR). Это также может быть сложнее в производстве.

Инженеры-разработчики шин должны найти оптимальный баланс между шириной/плоской и узкой/круглой шиной.

На рис. 4 показан типичный компромисс производительности шины с другим дизайном контура.

Инженеры-разработчики шин используют МКЭ (моделирование методом конечных элементов) для прогнозирования оптимальной подгонки контура шины для требуемых характеристик износа, сопротивления качению, плавности хода и управляемости при сохранении других характеристик.

Хотя каждый состав в шинах важен, наиболее обсуждаемым является состав протектора. Это один из самых важных компонентов в шинах, поскольку он обеспечивает сцепление с дорогой. Ожидания от состава протектора очень высоки. Каждый протектор обычно делится на три составных части: шапка(и) протектора, основание протектора и крылья/борта протектора. В некоторых случаях протектор шины содержит два разных компаунда, расположенных горизонтально/вертикально (в зависимости от ожидаемых характеристик) друг относительно друга. В то время как большинство характеристик зависит от резиновой смеси протектора, при разработке резиновой смеси инженеры уделяют особое внимание износу, мокрой дороге, RR, сухому покрытию, устойчивости к порезам и сколам, плавности хода автомобиля и управляемости.

Как и в случае с другими компонентами шин, компромисс и оптимизация — это основа игры. Волшебный треугольник сопротивления мокрой дороге, износу и качению — это то, что инженеры по компаундам всегда пытаются расширить. Именно здесь улучшение одного приведет к снижению двух других показателей (рис. 5). Развитие большего треугольника — это основное внимание в сложном развитии. В большинстве случаев шинные инженеры используют библиотеку компаундов протектора и выбирают компаунды, характеристики которых наиболее близки к требованиям.

Именно здесь улучшение одного приведет к снижению двух других показателей (рис. 5). Развитие большего треугольника — это основное внимание в сложном развитии. В большинстве случаев шинные инженеры используют библиотеку компаундов протектора и выбирают компаунды, характеристики которых наиболее близки к требованиям.

Конструкция шины является последним элементом, который инженеры должны использовать для достижения последних оставшихся характеристик.

Как и состав протектора, конструкция играет важную роль во всех характеристиках. Тем не менее, инженеры сосредотачиваются на конструкции, чтобы достичь основных ожиданий производительности и обеспечить наилучший баланс между плавностью хода и управляемостью, сохраняя при этом требования к сопротивлению качению.

Конструкция шины также играет важную роль в обеспечении прокола шины. Следует учитывать сочетание типа слоя и верхнего слоя вместе с конструкцией, чтобы гарантировать, что шина будет иметь наименьшее плоское пятно в краткосрочной и долгосрочной перспективе на транспортном средстве.

Теперь, когда все компоненты спроектированы, инженер по шинам подготовит чертежи пресс-формы/инструмента, проверит и убедится, что инструменты прогнозирования обеспечат ожидаемое, и закажет пресс-форму/инструмент.

Пресс-форма обычно требует самого длительного времени выполнения, и ее следует заказывать быстро, чтобы уложиться в сроки проекта. Для этой разработки инженеры часто помогают отделу проектирования завершить чертежи пресс-формы и заказать пресс-форму.

В большинстве случаев заводы уже оснащены инструментами (строительными, вулканизирующими и т. д.) для производства шин; тем не менее, некоторые заводы могут потребовать заказа дополнительных инструментов, когда будет введен новый размер или дизайн шин.

При доставке пресс-форм шинные инженеры составляют вместе несколько спецификаций. Спецификации рассматриваются экспериментальной производственной группой, шины собираются, проходят проверки и готовы к отправке.

После того, как экспериментальная производственная группа выпустила шину, она будет отправлена на испытательный стенд для внутренних и наружных испытаний. Испытания в помещении не требуют транспортных средств и часто проводятся на машинах. Для наружных испытаний требуются транспортные средства, и они часто проводятся на треке.

Инженеры по шинам выдают заказ на тестирование программы, инженеры-испытатели проводят все необходимые испытания и предоставляют результаты работы. Инженеры просматривают данные испытаний и сравнивают их с требованиями к производительности и результатами инструментов прогнозирования. В зависимости от данных инженеры могут запустить шину в производство, отправить ее обратно на доску для изменения конструкции или принять решение о продолжении дополнительных сборок/модификаций.

В большинстве случаев ожидаемые рабочие характеристики от рисунка протектора и контура шины достигаются на первом этапе, и инженеры тратят следующие несколько циклов на корректировку состава и конструкции для достижения общих характеристик.

После достижения общих характеристик шинные инженеры заказывают производственную оснастку, оформляют юридические сертификаты и готовят шину к массовому производству.

Производственная группа — при содействии шинных инженеров — введет шину в производство и продолжит ее мониторинг до тех пор, пока производство не станет стабильным и шина не будет запущена в массовое производство.

К этому моменту шина полностью запущена в серийное производство и будет производиться по заказам клиентов.

Мониторинг продукцииС помощью группы планирования продукции и технического обслуживания шинные инженеры будут продолжать следить за шинами на рынке и проверять отзывы, чтобы убедиться, что их характеристики соответствуют ожиданиям. Эта информация будет использоваться для дальнейшего улучшения шины (фейслифтинг продукта) и в качестве «извлеченных уроков» для будущих разработок шин.

Наука о ценах на шиныВсе задаются вопросом: если шинные инженеры следуют одним и тем же процедурам, почему на рынке цены на шины так сильно различаются? Почему существует разница в цене от 10 до 50 долларов за шину в определенном сегменте от разных производителей шин?

Определение цены на шины является рыночной практикой. Все зависит от позиционирования продукта, ожидаемой прибыли от продукта, восприятия бренда и, в конечном счете, от стоимости шин как самого важного фактора.

Все зависит от позиционирования продукта, ожидаемой прибыли от продукта, восприятия бренда и, в конечном счете, от стоимости шин как самого важного фактора.

Стоимость шин всегда основывается на ожидаемых эксплуатационных характеристиках, стоимости производства, стоимости материалов и практике закупок, заводе-изготовителе и затратах на логистику. В то время как ожидаемая производительность является одним из самых больших факторов, влияющих на определение стоимости шин, другие факторы также играют важную роль в отношении разницы в цене/стоимости шин в одном и том же сегменте.

Например, в высокопроизводительном сегменте компания «А» может сосредоточиться на обеспечении наилучших на рынке общих характеристик мокрой техники, в то время как остальные производительности будут на уровне конкурентов. В этом случае компания «А» может указать на использование протекторной смеси с высоким содержанием кремнезема. Хотя это улучшит характеристики шин во влажных условиях, это также значительно увеличит общую стоимость шин. В том же самом сегменте компания «В» может принять решение о приемлемых общих характеристиках шины. В результате они могут использовать диоксид кремния с низким или нулевым содержанием в резиновой смеси протектора шины. Результатом двух совершенно разных подходов к одному и тому же сегменту является то, что разница в цене/цене между компанией «А» и компанией «Б» будет значительной.

В том же самом сегменте компания «В» может принять решение о приемлемых общих характеристиках шины. В результате они могут использовать диоксид кремния с низким или нулевым содержанием в резиновой смеси протектора шины. Результатом двух совершенно разных подходов к одному и тому же сегменту является то, что разница в цене/цене между компанией «А» и компанией «Б» будет значительной.

Проблема заключается в том, что большинство этих скачков производительности могут быть незаметны обычному покупателю в его/ее ежедневной поездке, но компания «А» будет рассчитывать на редакционные, восторженные толпы и влиятельных людей, которые будут продвигать продукт, замечать различия и общаться это с конечными пользователями, что в конечном итоге приведет к продажам компании «А».

Такой подход ставит продукт в выигрышное положение в списках тестирования СМИ и рекомендаций, что также увеличит продажи компании «А».

В другом примере компания «C» решает обеспечить наилучшую общую производительность при гораздо более высоких характеристиках износа и включает самую высокую гарантию на продукт на рынке. В этом случае компания «С» будет использовать большую глубину протектора, более широкий/плоский контур с современным содержанием сажи и серы в шине для достижения наивысшего уровня износостойкости при сохранении других характеристик. В том же сегменте компания «D» может принять решение о предоставлении характеристик износа среднего уровня с приемлемыми другими характеристиками. В результате компания «С» будет поставлять гораздо лучший продукт по более высокой цене, чем компания «D».

В этом случае компания «С» будет использовать большую глубину протектора, более широкий/плоский контур с современным содержанием сажи и серы в шине для достижения наивысшего уровня износостойкости при сохранении других характеристик. В том же сегменте компания «D» может принять решение о предоставлении характеристик износа среднего уровня с приемлемыми другими характеристиками. В результате компания «С» будет поставлять гораздо лучший продукт по более высокой цене, чем компания «D».

Общие накладные расходы завода, объем производства шин, сложность SKU на заводе и возраст инструмента — это другие параметры, влияющие на общую стоимость шин. В большинстве случаев более новая оснастка может стоить дороже и обеспечит лучшую однородность и сбалансированность для конечного потребителя, но приведет к увеличению себестоимости продукции.

Затраты на логистику и то, как дилеры покупают шины, являются другими областями, которые создают разницу в цене/затратах на рынке.

И, конечно же, маржинальные ожидания и позиционирование бренда повлияют на цену шин по сравнению с конкурентами.

В общем и целом, это причины столь широкого разнообразия цен на шины на рынке. Определение общей цены на шины представляет собой сочетание искусства, науки и бухгалтерского учета и исходит непосредственно из ожиданий конечного потребителя в отношении характеристик продукта и восприятия бренда.

РезюмеК настоящему моменту вы, вероятно, согласитесь с тем, что шина — это не просто круглый и черный объект, и что в разработку шин вложены годы инженерной работы с миллионами долларов на исследования и разработки.

Из года в год инженеры и исследователи усердно работают над тем, чтобы выпускать на рынок более качественные и безопасные шины. Что дальше? Оставайтесь с нами…

Помогите вашему клиенту понять, почему смещение колес имеет значение

Шасси автомобиля — это больше, чем сумма его частей. Все, от верхней втулки амортизатора до пятна контакта с шиной, спроектировано так, чтобы работать вместе как единая система.

Изменение дизайна или материала или просто регулировка любой детали могут повлиять на управляемость и торможение автомобиля, не говоря уже о том, как автомобиль катится по дороге.

Деталь, которая больше всего влияет на плавность хода и управляемость, — это шина. Конечно, вы уже это знаете, и когда ваши клиенты заменяют свои OEM-шины чем-то другим, они полагаются на то, что вы скажете им, чего ожидать от их новых шин. Стандарты унифицированной оценки качества шин (UTQG) предоставляют очень конкретную информацию в формате, который легко объяснить. Но когда ваш клиент хочет, чтобы вы установили колеса не OEM, возникающие изменения в характеристиках автомобиля, если таковые имеются, может быть трудно предсказать.

Однако это не значит, что их трудно объяснить.

Вот обзор технологий колес и подвески с простыми иллюстрациями, который вы можете использовать, чтобы помочь своим клиентам понять, как размер колес автомобиля влияет на плавность хода и управляемость, и почему они будут более довольны колесами, которые соответствуют исходному вылету.

С точки зрения пятна контакта

Смещение, радиус зачистки и пятно контакта — это единственные три технических термина, которые нам нужно понять. Вы, наверное, читали о «смещении колеса», обычно описываемом как расстояние между осевой линией колеса и поверхностью монтажного фланца колеса, где оно касается ступицы. Однако смещение может быть легче визуализировано с помощью нескольких простых рисунков, которые сосредоточены на пятне контакта шины.

Вы, наверное, читали о «смещении колеса», обычно описываемом как расстояние между осевой линией колеса и поверхностью монтажного фланца колеса, где оно касается ступицы. Однако смещение может быть легче визуализировано с помощью нескольких простых рисунков, которые сосредоточены на пятне контакта шины.

Когда поверхность монтажного фланца точно совмещена с центром пятна контакта шины, смещение равно нулю. Если фланец находится внутри центра пятна контакта (ближе к центру автомобиля), смещение отрицательное. Если фланец находится за пределами центра пятна контакта (ближе к бордюру), смещение положительное (см. рис. 1 ниже).

большое влияние на ощущение рулевого управления и устойчивость при ускорении и торможении. Это связано с тем, что в передней подвеске вылет колеса определяет «радиус очистки». Мы можем описать это, посмотрев, как пятно контакта перемещается в повороте.

Когда передние колеса поворачиваются влево или вправо, центр пятна контакта не просто поворачивается вокруг одной точки; он качается по небольшой дуге. Чтобы визуализировать это, положите ручку на стол и держите ее верхний конец неподвижно. Когда вы качаете другой конец влево и вправо, кончик не движется по прямой линии, он движется по дуге. Радиус этой дуги — это расстояние между точкой поворота, которую вы удерживаете, и кончиком, который движется по дуге.

Чтобы визуализировать это, положите ручку на стол и держите ее верхний конец неподвижно. Когда вы качаете другой конец влево и вправо, кончик не движется по прямой линии, он движется по дуге. Радиус этой дуги — это расстояние между точкой поворота, которую вы удерживаете, и кончиком, который движется по дуге.

Теперь сделайте еще один рисунок, чтобы нарисовать дугу на машине. Глядя на автомобиль в лоб, представьте себе линию, проведенную от верхней опоры стойки или верхней шаровой опоры и вниз через нижнюю шаровую опору, а затем вниз к дороге. Расстояние между центром пятна контакта шины и точкой, где эта линия касается дороги, называется радиусом скраба. Если линия касается дороги внутри пятна контакта, радиус зачистки положительный. Если линия касается дороги за пределами пятна контакта, радиус зачистки будет отрицательным (см. рис. 2).

Это техническое объяснение, но вот более простой способ его запомнить. Точка, где эта линия встречается с дорогой, является точкой поворота рулевого управления, так же, как и точка, в которой вы держите один конец пера. Когда колесо поворачивается, точка в центре пятна контакта перемещается по дуге вокруг этой точки поворота. Дуга может быть внутри (отрицательный радиус скольжения) или снаружи (положительный радиус скраба) от точки поворота, а расстояние между дугой и точкой может составлять всего несколько миллиметров, но это небольшое расстояние имеет большое значение для водителя. чувствуется на руле.

Когда колесо поворачивается, точка в центре пятна контакта перемещается по дуге вокруг этой точки поворота. Дуга может быть внутри (отрицательный радиус скольжения) или снаружи (положительный радиус скраба) от точки поворота, а расстояние между дугой и точкой может составлять всего несколько миллиметров, но это небольшое расстояние имеет большое значение для водителя. чувствуется на руле.

Predictions

Итак, теперь мы знаем, что изменение вылета колеса сместит пятно контакта шины внутрь или наружу, и это также изменит радиус зачистки. Вопрос в том, как это повлияет на поведение машины? Ответ частично зависит от того, является ли автомобиль переднеприводным или заднеприводным.

Сначала мы рассмотрим переднеприводный автомобиль с отрицательным радиусом закрашивания, потому что он встречается чаще. Когда радиус скребка отрицательный (центр пятна контакта находится внутри точки поворота), то при ускорении передние колеса будут пытаться развернуться, тяня автомобиль вперед. Длина радиуса скребка влияет на создаваемую силу расхождения. Это как нажимать на рычаг: чем длиннее рычаг, тем больше сила создается. Переднеприводная машина со 100-сильным двигателем не будет генерировать большой силы схождения, но представьте, что произойдет, если увеличить радиус зачистки. Если одно переднее колесо имеет немного большее сцепление с дорогой, чем другое, создается ощущение, что руль вырывается из рук водителя.

Длина радиуса скребка влияет на создаваемую силу расхождения. Это как нажимать на рычаг: чем длиннее рычаг, тем больше сила создается. Переднеприводная машина со 100-сильным двигателем не будет генерировать большой силы схождения, но представьте, что произойдет, если увеличить радиус зачистки. Если одно переднее колесо имеет немного большее сцепление с дорогой, чем другое, создается ощущение, что руль вырывается из рук водителя.

То же самое происходит при торможении, за исключением того, что передние колеса пытаются свести. В этом случае на рычаг давит не мощность, а вес автомобиля. Больший радиус скольжения усиливает эффект схождения, что может фактически немного сократить тормозной путь, но только если водитель может держать руль прямо.

На заднеприводном автомобиле силы ускорения и торможения одинаково влияют на передние колеса. Если радиус скребка положительный (дуга пятна контакта снаружи от точки поворота), колеса будут пытаться разъехаться.

Автомобили со стойкой подвески, скорее всего, будут иметь отрицательный радиус трения, а автомобили с подвеской на двойных А-образных рычагах, скорее всего, будут иметь положительный радиус трения. Инженеры по шасси используют радиус скраба, чтобы создать обратную связь, которую водитель ощущает через рулевое колесо. Если бы он был равен нулю (рулевое управление поворачивается точно в центре пятна контакта), рулевое управление было бы ослабленным, особенно во время ускорения и торможения, потому что передние колеса имели бы тенденцию извиваться, как колеса тележки для покупок.

Инженеры по шасси используют радиус скраба, чтобы создать обратную связь, которую водитель ощущает через рулевое колесо. Если бы он был равен нулю (рулевое управление поворачивается точно в центре пятна контакта), рулевое управление было бы ослабленным, особенно во время ускорения и торможения, потому что передние колеса имели бы тенденцию извиваться, как колеса тележки для покупок.

Итак, теперь мы увидели, как при изменении вылета колеса центр пятна контакта перемещается внутрь или наружу, что меняет радиус скольжения, что меняет поведение и поведение автомобиля при ускорении и торможении. Прежде чем устанавливать колеса с другим вылетом, вам нужно выяснить, будут ли эти колеса увеличивать или уменьшать радиус трения, чтобы вы могли сообщить клиенту, как может измениться управляемость автомобиля.

Выбор колес

Одна из наиболее распространенных причин, по которой люди покупают колеса послепродажного обслуживания, по крайней мере, на Севере, заключается в том, чтобы упростить переход на зимние шины зимой. Если у автомобиля литые колеса, клиенты часто покупают стальные диски для своих зимних шин, потому что они (обычно) стоят дешевле и, что более важно, они могут не подвергать свои литые колеса воздействию соли и выбоин. Не всегда легко найти стальные колеса, которые соответствуют размеру литых колес OEM, но подобрать вылет не составит труда.

Если у автомобиля литые колеса, клиенты часто покупают стальные диски для своих зимних шин, потому что они (обычно) стоят дешевле и, что более важно, они могут не подвергать свои литые колеса воздействию соли и выбоин. Не всегда легко найти стальные колеса, которые соответствуют размеру литых колес OEM, но подобрать вылет не составит труда.

Клиенты, которым нужны неоригинальные колеса из-за их внешнего вида, часто хотят чего-то большего, чем оригинальные колеса. Если они спросят вашего совета, сначала сделайте небольшую домашнюю работу. Поищите на веб-форумах, чтобы узнать, писал ли кто-нибудь еще с таким же автомобилем о своем опыте с колесами большего размера. Нужны ли им проставки, чтобы колеса не касались тормозного суппорта? Заметили ли они какие-либо проблемы с управляемостью или износом шин? Использовали ли они разные настройки выравнивания?

Даже если вы не найдете много информации, одни только вопросы могут помочь вашему клиенту осознать риски, связанные с установкой колес большего размера.

Если у вашего клиента уже есть колеса и он просит вас установить их, вам нужно будет проверить вылет самостоятельно.

Размер большинства легкосплавных дисков отлит внутри спицы или монтажного фланца, а последние цифры в последовательности букв и цифр определяют смещение. Например, размер 7Jx17 ET45 переводится так:

- «17» — это диаметр колеса.

- «7» — ширина колеса между посадочными местами борта.

- «J» — это классификация формы обода.

- «ET45» — смещение; в этом примере это положительное значение 45 мм.

Возможно, вы уже знаете, что колеса BMW и Mini Cooper не такие, как у всех. В колесе, показанном внизу слева, последние три цифры в спецификации размера указывают, что колесо предназначено для шин Run-Flat. Под ним отображается смещение: «IS48» означает, что смещение составляет 48 мм.

Как измерить вылет

Иногда вылет не указан на колесе или может быть напечатан цифрами, которые трудно прочитать или невозможно расшифровать. Не беспокойся; легко измерить смещение самостоятельно.

Не беспокойся; легко измерить смещение самостоятельно.

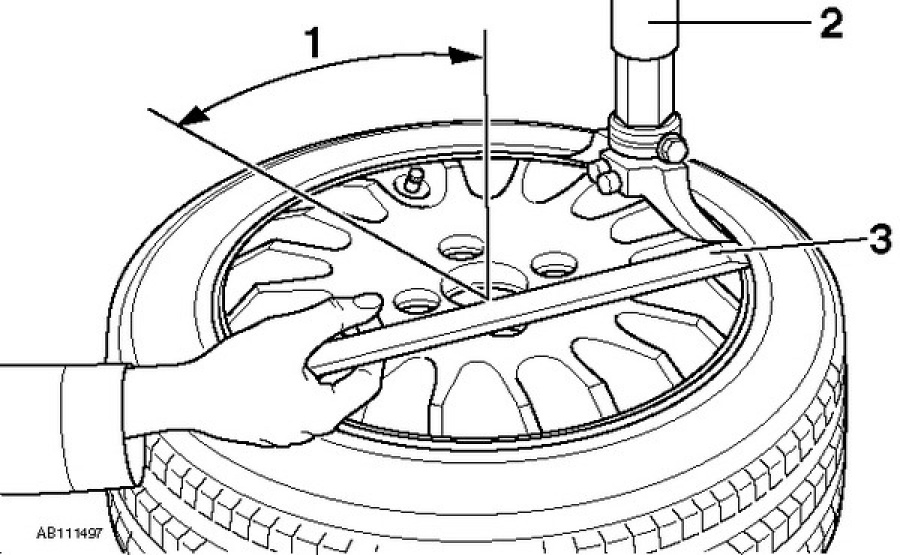

Технически, смещение — это расстояние от монтажного фланца ступицы до осевой линии колеса между монтажными буртиками. Поскольку вы не можете измерить расстояние между бортами, когда шина находится на колесе, вот простой способ найти смещение, измеряя от боковины шины.

Положите колесо с шиной в сборе на пол и поместите линейку поперек шины.

Измерьте расстояние от пола до линейки и запишите это число.

Разделите это число на два, чтобы вычислить осевую линию колеса.

Теперь измерьте расстояние от фланца ступицы до прямой кромки.

Вычесть меньшее число из большего числа. Это дает вам смещение колеса. Если номер осевой линии меньше измерения ступицы, смещение положительное.

На большинстве автомобилей изменения смещения всего на 5 мм достаточно, чтобы заметить изменение в управляемости автомобиля, потому что он изменяет радиус скраба на ту же величину, которая может составлять всего несколько миллиметров. Если оригинальные колеса имеют положительное смещение, вы можете безопасно установить колеса с еще большим положительным смещением и использовать проставки, чтобы переместить пятно контакта в исходное положение, сохранив радиус зачистки прежним. Просто убедитесь, что новые колеса и шины подходят к крылу, ничего не натирая.

Если оригинальные колеса имеют положительное смещение, вы можете безопасно установить колеса с еще большим положительным смещением и использовать проставки, чтобы переместить пятно контакта в исходное положение, сохранив радиус зачистки прежним. Просто убедитесь, что новые колеса и шины подходят к крылу, ничего не натирая.

Если новые колеса имеют отрицательный вылет, вы ничего не можете сделать, чтобы сдвинуть пятно контакта ближе к центру автомобиля. Единственный способ узнать наверняка, насколько новое смещение повлияет на радиус очистки, — это поставить автомобиль на стенд для выравнивания.

Несколько последних деталей

Даже если вы уверены, что колеса были правильно подобраны для автомобиля, ваш техник должен убедиться, что все подходит правильно. Перед монтажом шины рекомендуется протестировать колесо на передней и задней ступицах. Первое, что нужно проверить, это зазор тормозного суппорта: на OEM-дисках он может составлять всего 1/8 дюйма (4 мм). Это может быть трудно увидеть, но легко просто установить голое колесо и повернуть его вручную. Если зазор настолько мал, техник должен проявлять особую осторожность при размещении колесных грузов.

Это может быть трудно увидеть, но легко просто установить голое колесо и повернуть его вручную. Если зазор настолько мал, техник должен проявлять особую осторожность при размещении колесных грузов.

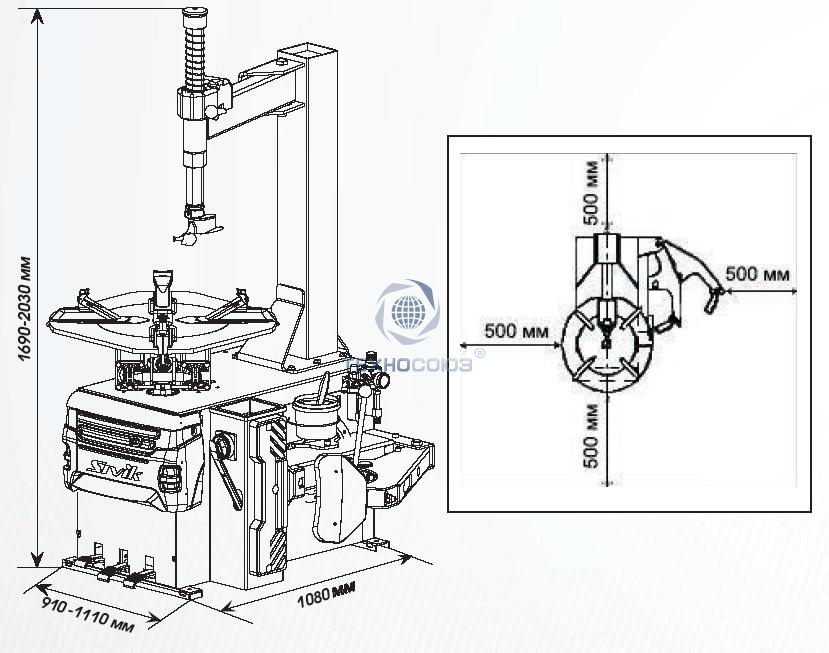

Установка шины на вторичное колесо по сравнению с оригинальным колесом может отличаться; это зависит от расположения центра падения колеса. Обычно центр падения находится снаружи колеса, поэтому колесо размещается на шиномонтажном станке внешней стороной вверх. Но некоторые колеса вторичного рынка имеют самую узкую часть центра падения, обращенную к внутренней части колеса. Они должны быть размещены на шиномонтажном станке внутренней стороной вверх. В противном случае машина попытается растянуть борт, который не может растянуться, и это может повредить колесо, шину, шиномонтажный станок или техника.

Наконец, убедитесь, что ваши техники каждый раз затягивают гайки правильно откалиброванным динамометрическим ключом! Неравномерный крутящий момент зажимных гаек почти гарантированно приведет к деформации тормозных дисков в течение нескольких тысяч миль. Наконец, напомните своим клиентам, чтобы они возвращались через 5-50 миль для повторной затяжки. ?

Наконец, напомните своим клиентам, чтобы они возвращались через 5-50 миль для повторной затяжки. ?

Жак Гордон 40 лет проработал в автомобильной промышленности техником по обслуживанию, лаборантом, инструктором и техническим писателем. Он начал свою писательскую карьеру с написания руководств по обслуживанию в Chilton Book Co. и пишет для дочернего издания Modern Tire Dealer, Auto Service Professional. В настоящее время он имеет сертификаты ASE Master Technician и L1 и участвовал в семинарах по написанию тестов ASE.

Компенсация смещения колеса

Если у вас есть сервисная информационная система или станок для развал-схождения со встроенной базой данных, найдите «наклон угла поворота рулевого колеса», который иногда называют «наклон оси рулевого управления» или «угол шкворня». ”

На автомобиле, где она регулируется, изменение угла этой линии приведет к регулировке радиуса очистки, чтобы компенсировать изменения вылета колес. Некоторые OEM-производители используют эту настройку для установки радиуса очистки на автомобилях, которые продаются с колесами разных размеров.