Причины поломок коленчатого вала / База знаний ремонта двигателей / Ремонт Моторов

- Главная

- База знаний ремонта двигателей

- Причины поломок коленчатого вала

Причины поломок коленчатого вала

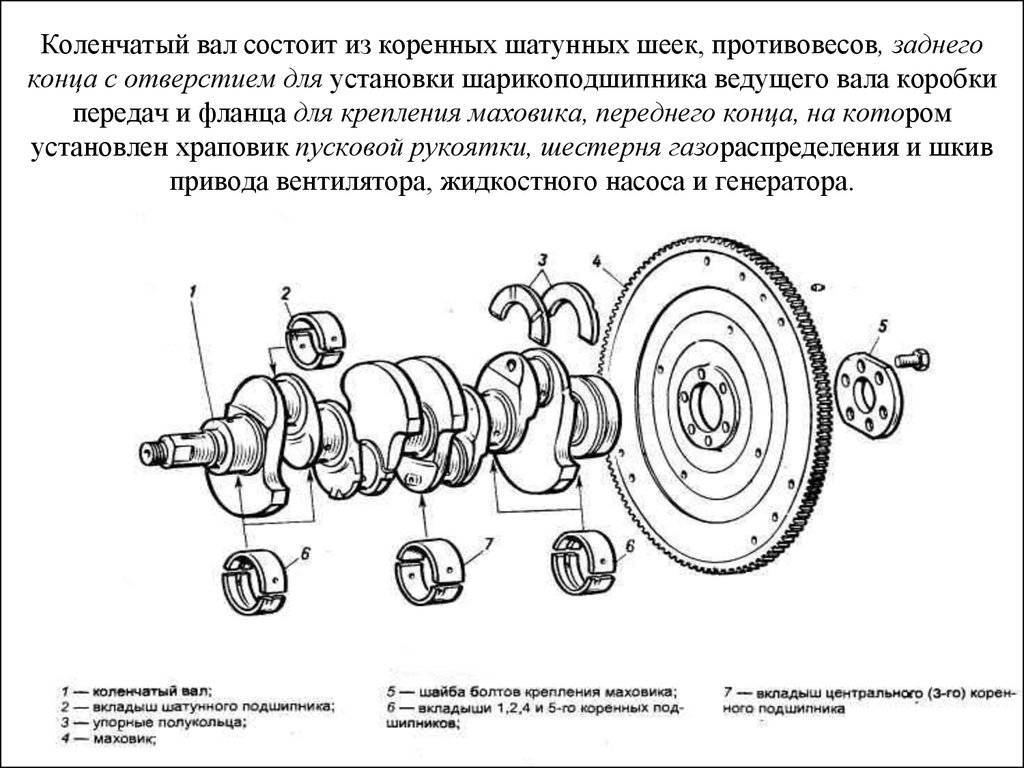

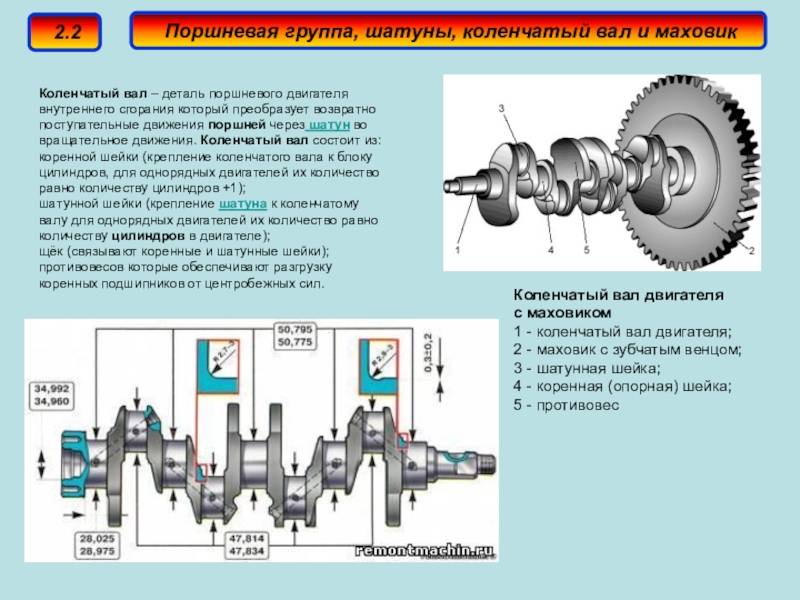

Прежде чем приступать к анализу причин поломок коленчатого вала, давайте вспомним основные понятия, связанные с ним.

Каково назначение коленвала?

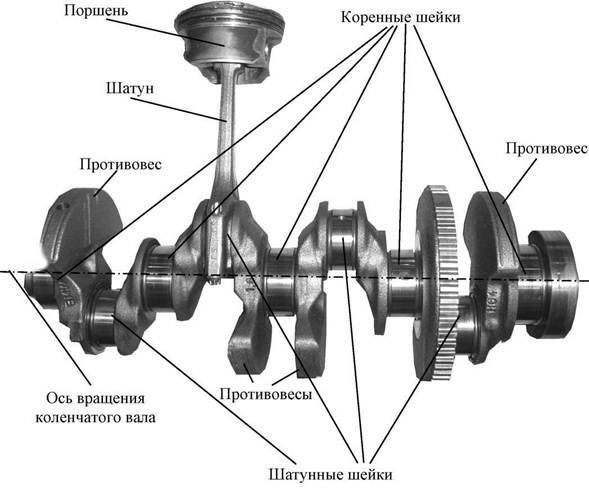

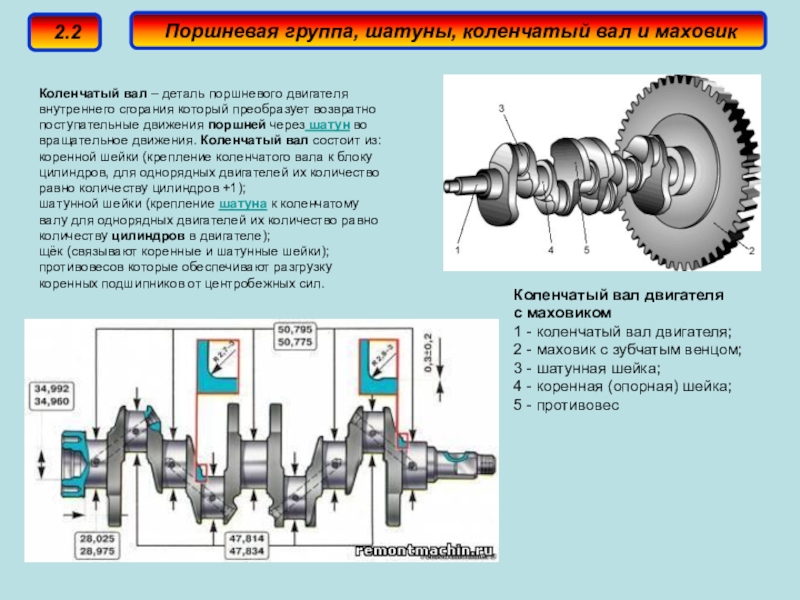

Ответ на этот вопрос известен многим: он служит для того, чтобы преобразовывать возвратно-поступательное движение поршней, которые в результате сгорания топлива движутся вверх и вниз в цилиндре, во вращательное движение с тем, чтобы получить необходимую полезную отдачу.

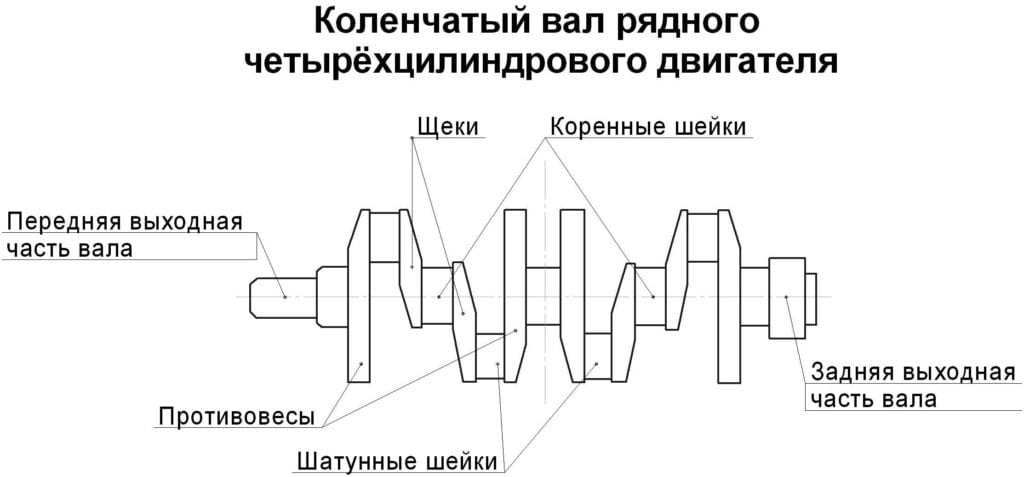

Работа по преобразованию фактически выполняется благодаря совместным действиям шатунов и коленчатого вала. У последнего есть щёки и противовесы. Щёки – это детали, соединяющие два типа шеек – коренные и шатунные, а противовесы – это детали, которые предназначены для уравновешивания веса поршней и шатунов, обеспечения постоянного плавного вращения и достижения высоких значений оборотов в минуту.

Помимо этого, на разных концах коленвала устанавливают демпфер и маховик.

Назначение демпфера заключается в уменьшении и предотвращении крутильных колебаний, а функция маховика – накопление и отдача избыточной кинетической энергии, возникающей во время рабочего хода.

Теперь постараемся найти ответ на вопрос, почему коленвалы ломаются.

В принципе, можно утверждать, что коленчатые валы выходят из строя достаточно редко. Случается, что они ломаются из-за дефекта литья или ковки, но такие случаи малочисленны. Дело в том, что современные системы контроля качества ковки и обработки, как их называют профессионалы, колен являются передовыми и соответствуют последним достижениям в области науки и техники. Крайне редки случаи, когда новый коленчатый вал «выпрыгивает» или «его вырывает» из силовой установки. Обычно он ломается из-за того, что выходит из строя какая-либо другая деталь или узел мотора. При больших нагрузках и работе дизельного мотора на высоких оборотах могут возникать условия, при которых проворачивает вкладыши, что, как следствие, приводит к тому, что коленвал ломается. Следует также отметить, что коленчатые валы дизельных двигателей более подвержены поломкам, поскольку они изготавливаются из более твердых металлов или сплавов.

Следует также отметить, что коленчатые валы дизельных двигателей более подвержены поломкам, поскольку они изготавливаются из более твердых металлов или сплавов.

Коленвалы всех дизельных силовых установок подвергают термообработке. Некоторые дизельные шатуны азотируют. Азотирование – это процесс, при котором азот внедряется на поверхность стали при очень высокой температуре. Эта термообработка осуществляется для повышения износостойкости, снижения показателей усталости и достижения высокой твердости поверхностей. Благодаря этому после обработки коленчатый вал становится чрезвычайно твердым, но, вместе с тем, хрупким. Когда подшипники двигателя выходит из строя, слишком большой зазор может вызвать эффект «прыгалок» внутри мотора. В некоторых ситуациях коленчатый вал может сильно изогнуться или даже сломаться. В случаях, когда азотированный коленчатый вал получил искривления, обычно выпрямлять его не рекомендуют. Попытки сделать это, возможно, приведут к образованию внутренних и внешних трещин, что рано или поздно приведет к еще одному отказу коленчатого вала.

Итак, у вас сломан коленвал и его нужно заменить. Каковы Ваши дальнейшие шаги? Вы можете просто купить новое или восстановленное колено и установить его, однако всё не так просто, как может показаться на первый взгляд. Помните эффект «прыгалок» внутри двигателя? Такие ситуации не только вызывают повреждение колена, но также повреждение отверстий шатунных и коренных шеек в блоке двигателя. Колебательные движения коленвала, возникающие в результате того, что он «прыгает» и «болтается» в блоке, создают угрозу повреждения, деформации или увеличения отверстий. Высокий крутящий момент прыгающего колена может также привести к растяжке болтов. Крышки коренных подшипников могут ослабнуть в регистрах, что приведет к смещению.

Никогда не стоит просто менять коленчатый вал и устанавливать новый без соответствующей проверки отверстий. Наиболее точный способ их проверки – использование циферблатного нутромера. Штангенциркуль с этой задачей не справится. Во многих случаях, для чтобы получить точные значения, двигатель придется извлекать из автомобиля. Если у вас нет нутрометра, необходимо демонтировать блок и доставить его вместе с шатунами в автомастерскую. Технические специалисты помогут проверить все отверстия в блоке, и, при необходимости, провести работы, чтобы вернуть им круглую форму. Если не сделать этого, коленвал может снова выйти из строя. Отверстия некруглой формы свидетельствуют, что зазоры между блоком и подшипниками не соответствуют стандарту. Такая ситуация может привести к преждевременному выходу подшипника из строя, а в худшем случае – к поломке коленчатого вала.

Если у вас нет нутрометра, необходимо демонтировать блок и доставить его вместе с шатунами в автомастерскую. Технические специалисты помогут проверить все отверстия в блоке, и, при необходимости, провести работы, чтобы вернуть им круглую форму. Если не сделать этого, коленвал может снова выйти из строя. Отверстия некруглой формы свидетельствуют, что зазоры между блоком и подшипниками не соответствуют стандарту. Такая ситуация может привести к преждевременному выходу подшипника из строя, а в худшем случае – к поломке коленчатого вала.

Специалисты компании «Motor Rep» обладают всем необходимым оборудованием, знаниями и богатым опытом проведения работ по устранению проблем и неполадок коленчатых валов. В случае, если Вам нужно отремонтировать коленвал, приглашаем Вас обращаться в фирму «Motor Rep».

Кривошипно-шатунный механизм двигателя СМД-62

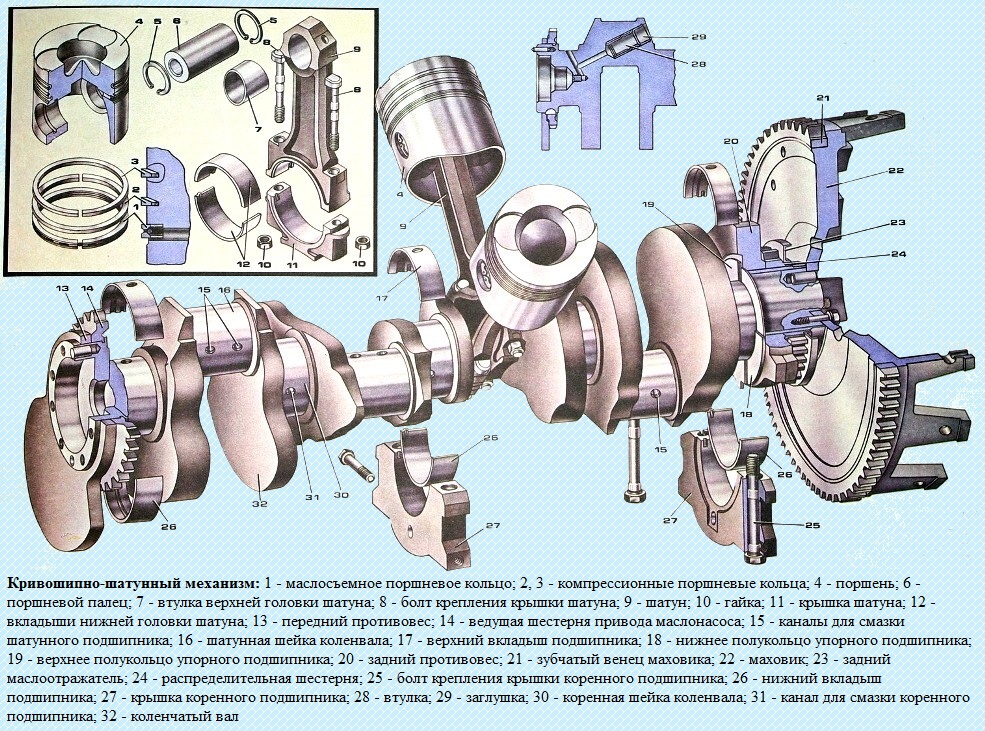

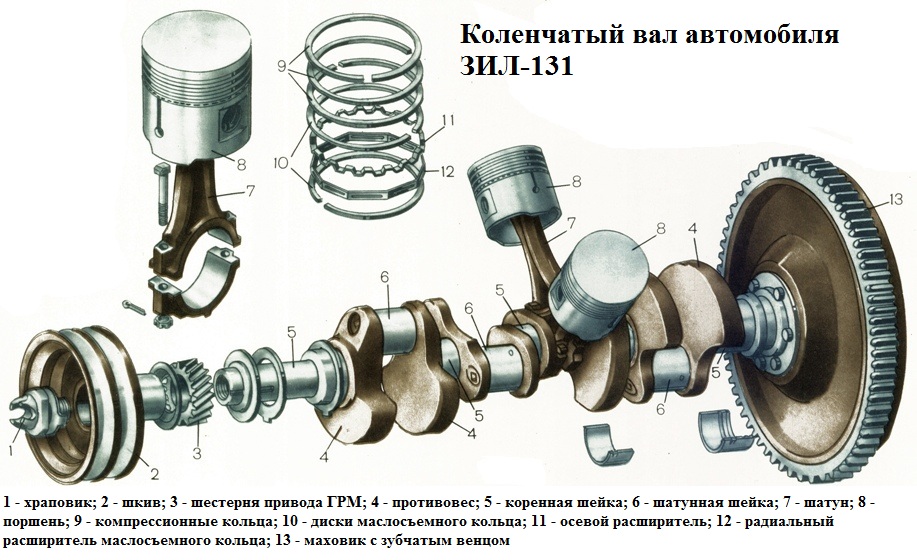

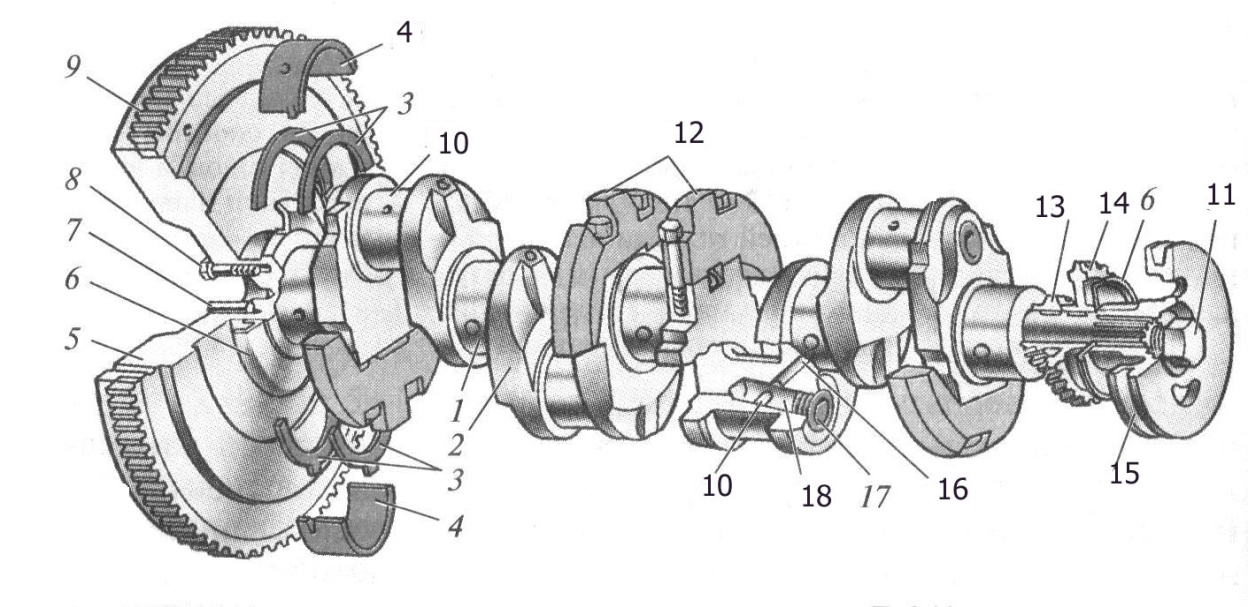

Кривошипно-шатунный механизм двигателя СМД-62Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала и состоит из коленчатого вала, маховика, комплекта шатунов, коренных и шатунных подшипников, поршней, поршневых колец и пальцев.

Рис. 1. Кривошипно-шатунный механизм: 1 — шкив; 2, 21— гайки круглые; 3, 24 — маслоотражатели; 4— шестерня привода маслонасоса; 5 — коленчатый вал; 6 — верхний вкладыш шатунного подшипника; 7 — шатун; 8— бронзовая втулка; 9 — поршень; 10—штифт; И— кольцо стопорное; 12 — место маркировки; 13—палец поршневой; 14 — место маркировки массы поршня; 15 — расширитель маслосъемного кольца; 16 — кольцо маслосъемное; 11 — кольцо компрессионное; 18 — верхний вкладыш коренного подшипника; 19 — полукольцо упорного подшипника; 20 — маховик; 22 — болт крепления фланца; 23 — фланец колен-вала; 25 — шестерня коленвала; 26 — нижний вкладыш коренного подшипника; 27 — шплинт; 28—мас-лозаборная трубка; 29 — полость шатунной шейки; 30 — пробка резьбовая; 31 — болт шатунный с шайбой стопорной; 32 — крышка шатуна; 33—нижний вкладыш шатунного подшипника; 34 — место маркировки валаг 35— противовес передний.

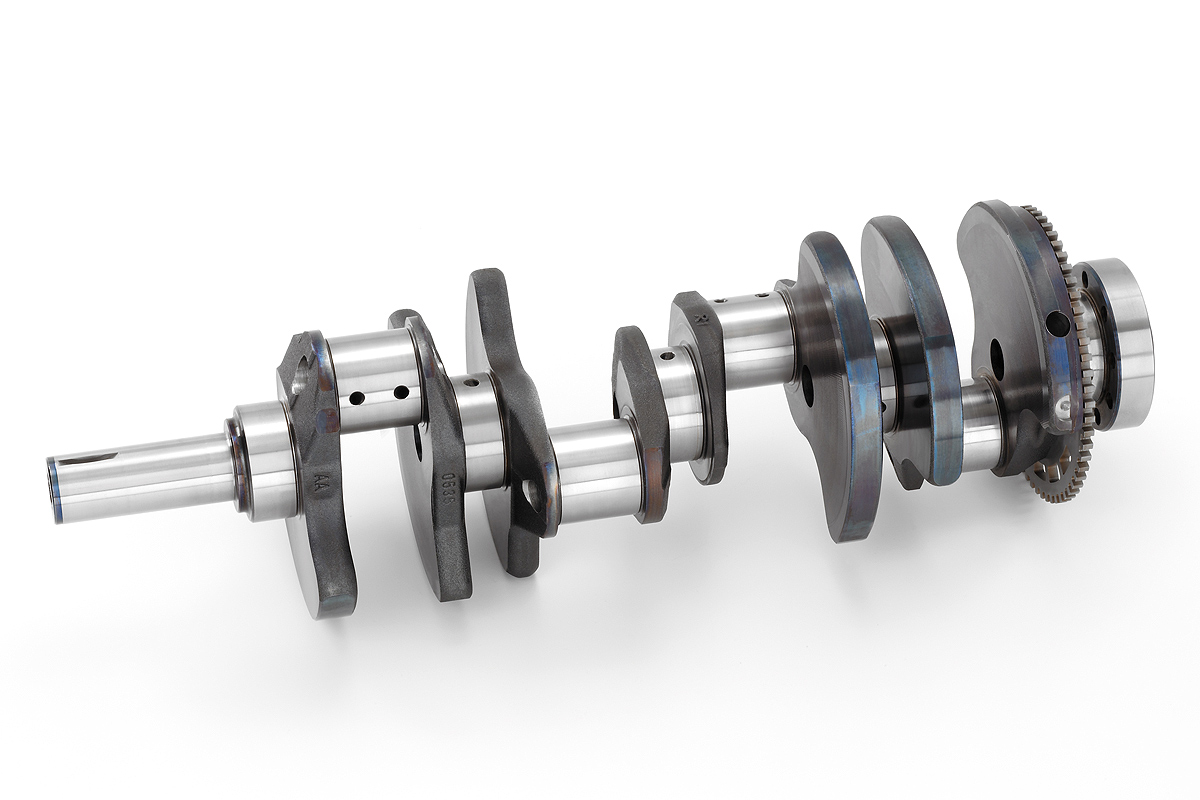

Коленчатый вал кованый из стали селект, имеет четыре коренных и три шатунных шейки, расположенных под углом 120° друг относительно друга. Противовесы откованы вместе со щеками, кроме первого противовеса, который устанавливается на переднем носке коленчатого вала на шпонке и вместе с шестерней привода маслонасоса и маслоотражателем закрепляется круглой гайкой, законтренной замковой шайбой. На каждой шатунной шейке устанавливается по два шатуна противоположных цилиндров (1-го и 4-го, 2-го и 5-го, 3-го и 6-го). Сверленые полости шатунных шеек предназначены для дополнительной очистки масла, поступающего в шатунные подшипники. Полости закрыты резьбовыми пробками, законтренными шплинтами. Масло к подшипнику подается через заборную трубку, завальцованную в отверстие в шейке. Шатунные и коренные шейки соединены маслоканалами. К первой шатунной шейке масло поступает по сверленому каналу в теле вала от первой коренной шейки, ко второй шатунной шейке — от второй коренной, к третьей шатунной — от четвертой коренной. Шестерня установлена на заднем конце коленчатого вала, находится в зацеплении с шестерней распределительного вала. Шестерня посажена на шпонке и закреплена вместе с маслоотражателем круглой гайкой.

Противовесы откованы вместе со щеками, кроме первого противовеса, который устанавливается на переднем носке коленчатого вала на шпонке и вместе с шестерней привода маслонасоса и маслоотражателем закрепляется круглой гайкой, законтренной замковой шайбой. На каждой шатунной шейке устанавливается по два шатуна противоположных цилиндров (1-го и 4-го, 2-го и 5-го, 3-го и 6-го). Сверленые полости шатунных шеек предназначены для дополнительной очистки масла, поступающего в шатунные подшипники. Полости закрыты резьбовыми пробками, законтренными шплинтами. Масло к подшипнику подается через заборную трубку, завальцованную в отверстие в шейке. Шатунные и коренные шейки соединены маслоканалами. К первой шатунной шейке масло поступает по сверленому каналу в теле вала от первой коренной шейки, ко второй шатунной шейке — от второй коренной, к третьей шатунной — от четвертой коренной. Шестерня установлена на заднем конце коленчатого вала, находится в зацеплении с шестерней распределительного вала. Шестерня посажена на шпонке и закреплена вместе с маслоотражателем круглой гайкой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Коленчатый вал подвергается динамической балансировке в сборе с шестернями, передним противовесом и технологическим грузом, имитирующим массу маховика с расположенным на нем противовесом. Допустимая несбалансированность вала не более 50 гсм.

Фланец прикрепляется к коленчатому валу после установки картера маховика Момент затяжки болтов крепления фланца равен 20—22 кгм. Необходимая прочность и жесткость вала обеспечиваются большим перекрытием шеек (31 мм). Диаметр коренных шеек равен 92 мм, шатунных — 85 мм. Коленчатый вал устанавливают на двигатель с зазорами в коренных подшипниках 0,100—0,156 мм. Зазор в шатунных подшипниках равен 0,090—0,146 мм.

Зазор в шатунных подшипниках равен 0,090—0,146 мм.

Четвертый коренной подшипник упорный. Осевой зазор коленчатого вала в четвертом коренном подшипнике находится в пределах 0,125— 0,345 мм. Осевое усилие воспринимается четырьмя полукольцами 19, изготовленными из сталеалюминиевой ленты.

Коленчатые валы изготавливают двух производственных размеров. Маркировка наносится на площадке первой щеки.

Коренные подшипники коленчатого вала расположены в нижней части блок-картера в приливах поперечных перегородок.

Каждый подшипник состоит из двух вкладышей, изготовленных из специальной стальной ленты, покрытой слоем из антифрикционного сплава АО-20.

Верхний вкладыш имеет канавку и отверстие для подвода смазки и устанавливается в постель блок-картера. Нижний вкладыш гладкий и устанавливается в крышку подшипника. Вкладыши фиксируются от проворота отогнутым «усом», входящим в паз постели и крышки.

Вкладыши подшипника подобраны по высоте. Верхний и нижний вкладыши одного подшипника могут быть спаренными.

В комплект коренных подшипников входят четыре полукольца упорного подшипника, воспринимающие осевые усилия от коленчатого вала.

Два верхних полукольца установлены в торцевых расточках четвертой коренной опоры на двух штифтах каждый. Нижние полукольца установлены на торцах крышки подшипника. По толщине полукольца изготавливают пяти размеров: один производственный и четыре ремонтных. Диаметр подшипника проверяется при установленных вкладышах в постель и затянутых гайках крепления крышек и стяжных болтах.

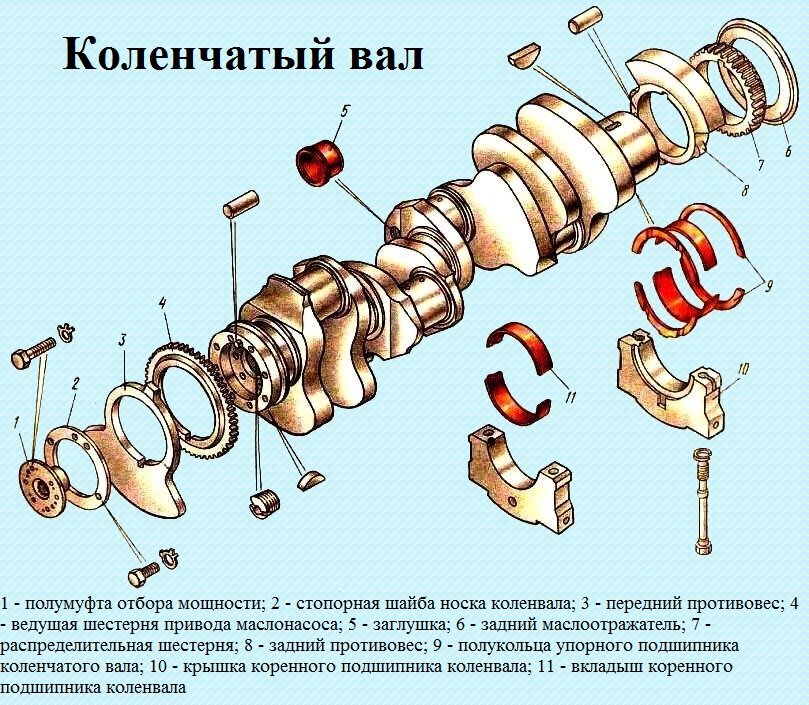

Маховик представляет собой массивную цилиндрическую отливку из серого чугуна; служит для уменьшения неравномерности вращения коленчатого вала и передачи крутящего момента через муфту сцепления на трансмиссию трактора.

В центральное отверстие запрессован шарикоподшипник, который служит передней» опорой вала муфты сцепления. Подшипник закреплен в гнезде упорным кольцом, привернутым к маховику двумя болтами. Полость подшипника уплотняется самоподвижным сальником 11 типа 1—1—50 с размерами 50Х70ХЮ мм. Консистентная смазка к подшипнику подается через масленку и канал.

В четыре паза маховика заходят выступами нажимной и промежуточный диски муфты сцепления. Для лучшего охлаждения в маховике равномерно по окружности предусмотрены восемь круглых отверстий.

Задняя плоскость маховика служит рабочей поверхностью, к которой прилегает ведомый диск муфты сцепления, передающий крутящий момент двигателя.

Дисбаланс маховика составляет 24 000 гссм и имеет определенную направленность относительно вертикальной плоскости его установки на коленчатый вал.

Допустимое отклонение дисбаланса — не более 60 гссм.

Маховик устанавливается на фланец коленчатого вала специальной еыточкой и фиксируется в определенном положении двумя цилиндрическими штифтами. При установке совмещают отверстия в маховике со штифтом на фланце, помеченные рисками. Маховик к фланцу крепится восемью болтами, которые стопорятся замковыми шайбами.

Рис. 2. Маховик: 1— болт крепления венца; 2— болт крепления упорного кольца; 3 — шарикоподшипник; 4 — упорное кольцо; 5 — выточка под посадку на фланец; 6 — маслоканал; 7 —зубчатый венец; 8 — масленка; 9—поверхность прилегания ведомого диска; 10 — отверстие под болты крепления маховика к фланцу: 11 — сальник самоподжимной; 12 — контрольные отверстия под штифты; 13 — метка для сборки маховика с коленвалом.

Определенное положение маховика относительно коленчатого вала объясняется необходимостью расположения уравновешивающей массы на маховике в точном соответствии с положением противовесов на коленчатом валу. Кроме того, на маховике имеются метка ВМТ с лимбом для установки угла начала подачи топлива и метки для определения положения коленчатого вала, при котором регулируются зазоры в клапанах каждого цилиндра.

Кроме того, на маховике имеются метка ВМТ с лимбом для установки угла начала подачи топлива и метки для определения положения коленчатого вала, при котором регулируются зазоры в клапанах каждого цилиндра.

Шатун изготовлен методом горячей штамповки из стали 40Х. Стержень шатуна имеет двутавровое сечение.

В верхнюю головку шатуна запрессована бронзовая втулка с кольцевой канавкой по наружному диаметру с четырьмя отверстиями для подвода смазки. Масло в верхнюю головку подается по вертикальному каналу в стержне шатуна из шатунного подшипника.

Косой разъем нижней головки шатуна под углом 35° выбран из условия удобства монтажа шатуна на коленчатый вал через цилиндр. Крышка крепится двумя болтами 31, ввернутыми в тело шатуна. Треугольные шлицы в разъеме на шатуне и крышке фиксируют крышку от поперечного смещения. От осевого смещения предохраняет установленный в тело шатуна штифт 10. Такая фиксация крышки разгружает шатунные болты от боковых сил, действующих на срез.

Нижняя головка шатуна не симметрична относительно оси стержня. Это обусловлено установкой двух шатунов на одну шейку коленчатого вала. Нижняя головка шатуна растачивается в сборе с крышкой. Комплектность шатуна с крышкой маркируют цифрами, которые набивают на торце шатуна и крышки в месте разъема от 1 до 999.

Это обусловлено установкой двух шатунов на одну шейку коленчатого вала. Нижняя головка шатуна растачивается в сборе с крышкой. Комплектность шатуна с крышкой маркируют цифрами, которые набивают на торце шатуна и крышки в месте разъема от 1 до 999.

Шатуны сортируют по величине массы. В комплект на двигатель шатуны подбирают с разницей в массе, не превышающей 10 г. Масса шатуна выбита трехзначным числом на торце нижней головки. Отверстие расточное в нижней головке шатуна служит постелью для вкладышей шатунного подшипника. Подшипник состоит из двух вкладышей: верхний вкладыш 6 и нижний 33 взаимозаменяемы. Отверстие в верхнем вкладыше совпадает с отверстием в шатуне для подачи смазки к поршневому пальцу. Отверстие в нижнем вкладыше выполнено из условия взаимозаменяемости с верхним.

Вкладыши изготовлены из биметаллической ленты, у которой антифрикционный слой выполнен из сплава AS-11.

Поршень отлит из алюминиевого сплава АЛ-25. В головке поршня в центре расположена камера сгорания открытого типа. Подбор ее формы и объема в сочетании с организацией подачи воздуха и принятого закона подачи топлива насосом обеспечили высокую топливную экономичность двигателя порядка 1704-180 г/э.л.с. ч.

Подбор ее формы и объема в сочетании с организацией подачи воздуха и принятого закона подачи топлива насосом обеспечили высокую топливную экономичность двигателя порядка 1704-180 г/э.л.с. ч.

Геометрия наружной поверхности поршня и литой внутренней поверхности выбрана с учетом расположения камеры сгорания и бобышек под поршневой палец и для обеспечения лучшего отвода тепла от стенок камеры сгорания и теплопередачи к гильзе цилиндров. Все это создает условия для надежной работы поршня на всех режимах эксплуатации трактора.

На головке поршня проточены четыре канавки под поршневые кольца. В нижней канавке равномерно по окружности просверлены отверстия для слива масла, снимаемого маслосъемным кольцом со стенки цилиндра.

В двух бобышках поршня расточены отверстия под поршневой палец. У наружных краев отверстий под поршневой палец проточены канавки для стопорных колец. В каждой бобышке снизу просверлено по два отверстия для поступления смазки к поршневому пальцу.

Для уменьшения влияния боковой силы, возникающей при рабочем ходе поршня, ось отверстий в бобышках под поршневой палец смещена относительно оси поршня на 3 мм.

Отношение хода поршня к диаметру цилиндра составляет 0,89; для прохода противовесов коленчатого вала юбка поршня по бокам укорочена.

Участки поршня во время работы двигателя нагреваются по-разному. Больше всего нагревается головка поршня, где размещается камера сгорания и непосредственно воздействуют горячие газы. Чем ниже от головки, тем температура нагрева участков поршня меньше и, следовательно, тем меньше они расширяются. В соответствии с этим поршень выполнен с разными по высоте диаметрами. Наименьший диаметр имеет участок головки. Юбка имеет конус с большим диаметром у нижнего торца. С целью лучшей проработки юбка поршня подвергается лужению.

Для обеспечения зазора между юбкой поршня и гильзой цилиндра, равным 0,22—0,26 мм, поршни по диаметру юбки сортируются на две группы, которые маркируются буквами «Б» и «М». Размер диаметра юбки поршня при сортировке на группы определяют на расстоянии 41 мм от нижнего торца юбки в плоскости, перпендикулярной оси поршневого пальца при температуре 20° С.

Для получения необходимого натяга пальца в бобышках поршни также подразделяют на две группы по размеру диаметра в бобышках. Маркировку групп производят краской: белой и желтой.

По величине массы поршни в комплект на двигатель подбираются с разницей, не превышающей 7 г. Величина массы набивается ударным клеймом на донышке поршня тремя цифрами.

Поршневой палец предназначен для шарнирного соединения поршня с шатуном.

В холодном состоянии палец в бобышках поршня находится с небольшим натягом в 6—7 мк или с зазором 4—5 мк. Для обеспечения требуемого сопряжения пальцы по наружному диаметру сортируются на две группы.

При установке пальца поршень нагревают до температуры 50— 60 °С. В верхней головке шатуна палец должен плавно перемещаться под действием собственной массы. От осевого смещения в поршне палец фиксируется пружинными кольцами, установленными в канавки, выточенные в бобышках поршня.

Поршневые кольца. Поршневые кольца служат для уплотнения зазора между поршнем и гильзой цилиндра. На каждом поршне установлено три компрессионных кольца и одно маслосъемное.

На каждом поршне установлено три компрессионных кольца и одно маслосъемное.

Компрессионные кольца трапецеидальной формы; верхний торец имеет скос под углом 10°.

Первое (верхнее) кольцо хромированное по наружной цилиндрической поверхности, остальные два кольца нехроми-рованные, имеют на цилиндрической поверхности канавки для ускоренной приработки в начальный период эксплуатации двигателя. Одновременно канавки служат для аккумулирования масла, которое уменьшает трение кольца о гильзу. Компрессионные кольца взаимозаменяемы с кольцами двигателей ЯМЗ-236 и АМЗ.

Маслосъемное кольцо коробчатой формы имеет два рабочих пояска шириной 0,5 мм с фасками и прорези в средней части для отвода масла. Такая конструкция кольца с применением радиального расширителя обеспечивает умеренный угар масла при наличии одного масло-съемного кольца.

Для обеспечения теплового расширения в замке для всех колец предусмотрен зазор, равный 0,45—0,75 мм.

Особенности эксплуатации. Детали кривошипно-шатунного механизма работают надежно и не требуют периодического технического обслуживания. Темп износа умеренный. Величина износа, при которой требуется капитальный ремонт, наступает после наработки 6000 ч. Однако в результате нарушения правил эксплуатации или небрежной сборки возможны неполадки в работе механизма или преждевременный износ деталей.

Темп износа умеренный. Величина износа, при которой требуется капитальный ремонт, наступает после наработки 6000 ч. Однако в результате нарушения правил эксплуатации или небрежной сборки возможны неполадки в работе механизма или преждевременный износ деталей.

Наиболее часто встречающееся нарушение в эксплуатации трактора — длительная работа с перегрузом — приводит к перегреву двигателя, а длительная работа с малой нагрузкой или на холостом ходу приводит к переохлаждению двигателя* особенно в зимних условиях. Несвоевременный уход за воздухоочистителем служит причиной проникновения запыленного воздуха в цилиндры, что вызывает интенсивный износ поршневых колец и гильз цилиндров. Применение дизельного масла, по качеству не соответствующее рекомендованному заводом-изготовителем, вызывает повышенное нагарообразование на деталях кривошипно-шатунного механизма, износ шатунных и коренных подшипников, а‘также преждевременное засорение масляного фильтра смолистыми отложениями и продуктами износа.

Долговечность работы кривошипно-шатунного механизма в значительной степени зависит от соблюдения правил пуска дизеля особенно в холодное время года.

Для исключения сухого трения в подшипниках в момент пуска на двигателе предусмотрена предпусковая прокачка масла в системе смазки.

Рис. 3. Поршневые кольца: 1 — сечение верхнего компрессионного кольца; 2— слой хрома; 3— второе и третье компрессионные кольца; 4 — канавки; 5 — маслосъемное кольцо; А — место клейма «верх».

Для облегчения пуска дизеля на тракторе установлен предпусковой подогреватель. Все эти устройства обеспечивают надежный пуск двигателя при низких температурах и длительную работу деталей криво-шипно-шатунного механизма.

Для контроля за давлением смазки в системе на щитке приборов установлены два прибора: манометр, показывающий давление масла в системе, которое должно быть не ниже 2 кгс/см2 при работе под нагрузкой и лампочка аварийного состояния, которая загорается при резком снижении давления масла.

За этими приборами тракторист должен постоянно наблюдать в период работы трактора.

При загорании лампочки аварийного состояния следует немедленно остановить двигатель и выяснить причину.

В первую очередь необходимо проверить уровень масла в картере двигателя маслоизмерителем, затем исправность сигнальной лампочки и датчика (см. раздел «Система смазки»). Если уровень масла соответствует норме и система сигнализации исправна, то необходимо снять поддон и проверить состояние крепления маслоподводящей трубки.

Разборка и сборка. Замена поршневых колец. Разборку двигателя следует производить в закрытом помещении. Двигатель необходимо предварительно очистить от грязи и помыть. После слива масла из картера и воды из системы охлаждения снимают головки цилиндров. Отсоединяют сильфоны от выпускных коллекторов, топливные трубки от форсунок, снимают колпаки, вынимают штанги и после отвертывания гаек крепления снимают головки цилиндров вместе с выпускным коллектором и прокладки головок.

Головку цилиндров следует положить таким образом, чтобы не повредить выступающие носки распылителя форсунок.

Чтобы поршень можно было свободно вынуть из гильзы, необходимо очистить верхний пояс гильз цилиндров от нагара скребком из мягкого металла (меди, латуни, алюминия).

Затем снимают поддон и приступают к отсоединению шатунов. При положении кривошипа в нижнем положении снимают крышки шатунов первого и четвертого цилиндров.

Установив коленчатый вал в положение ВМТ, вынимают поршень с шатуном четвертого цилиндра, а затем, повернув на 90° по часовой стрелке, вынимают поршень с шатуном первого цилиндра. При выемке поршня из гильзы нельзя допускать ударов шатуна по гильзе. Запрещается зыталкивать поршень ударами по нижней головке шатуна металлическим инструментом, так как при этом возникают забоины на плоскости разъема или на поверхности вкладыша.

После выемки поршня нижнюю крышку шатуна и шатунные болты ставят на свои места.

Поршни с шатунами продолжают вынимать из второго и пятого, а затем из третьего и шестого цилиндров, устанавливая коленчатый вал в положение, удобное для демонтажа. Поршневые кольца снимают и устанавливают на поршень специальными шипцами, ограничивающими расширение кольца.

Поршневые кольца снимают и устанавливают на поршень специальными шипцами, ограничивающими расширение кольца.

Перед установкой поршневых колец канавки в поршне и отверстия в канавке под маслосъемное кольцо очищают от нагара и промывают дизельным топливом или бензином, после чего продувают сжатым воздухом. Сначала устанавливают маслосъемное кольцо с радиальным расширителем, а затем третье, второе и первое компрессионные кольца. Первое компрессионное кольцо, хромированное, отличается большей упругостью, на верхнем торце имеется клеймо «верх».

Кольца должны иметь хорошую подвижность в к.анавках поршня. При проворачивании поршня, установленного горизонтально, компрессионные кольца должны плавно перемещаться в канавках и утопать в них под действием собственного веса, а маслосъемное — при легком нажатии пальцем.

Замки смежных колец должны быть расположены в противоположных сторонах, смещены по окружности на равных расстояниях друг от друга, но не против отверстий под. палец.

При установке поршня в цилиндр следует пользоваться специальной обжимной наставкой, устанавливаемой на бурт гильзы.

Сборка шатуна с поршнем. Для отсоединения шатуна от поршня следует вынуть стопорные кольца поршневого пальца, нагреть поршень в масляной ванне до 60° С и вынуть поршневой палец

При сборке поршни и пальцы подбирают одной группы. Поршневой палец должен запрессовываться в бобышки только нагретого поршня с установленным одним стопорным кольцом.

Взаимное положение поршня и шатуна в сборе для левого и правого ряда цилиндров должно соответствовать рисунку.

После запрессовки поршневого пальца устанавливают второе стопорное кольцо. Стопорные кольца должны свободно вращаться в канавках, а шатун перемещаться по оси пальца и качаться без заедания. Устанавливают на поршень поршневые пальцы.

Перед установкой в цилиндр поршень, гильзу и шатунную шейку смазывают дизельным маслом. Установку поршней производят попарно: цилиндры. Стрелка на поршнях должна быть направлена вперед в сторону вентилятора.

Замена вкладышей шатунных и коренных подшипников. Вкладыши коренных и шатунных подшипников ремонту не подлежат. В случае задира или выкрашивания (отслоения) антифрикционного слоя при хорошем состоянии шеек коленчатого вала вкладыши заменяют новыми соответствующего номинала без съема коленчатого вала.

Рис. 4. Установка поршня в цилиндр: 1 — блок-картер; 2 — гильза цилиндра; 3 — обжимная наставка; 4 — поршневые кольца; 5 — поршень.

Рис. 5. Сборка поршня с шатуном: А — для правого ряда цилиндров; Б — для левого ряда цилиндров.

Коленчатый вал устанавливают в положение, удобное для съема нижних крышек шатунов, начиная с первого и четвертого цилиндров. Расконтривают шатунные болты, вывинчивают их и снимают крышки шатунов вместе с нижней половиной вкладыша. Верхнюю половинку вкладыша выталкивают легкими ударами по медной пластинке, установленной в торец вкладыша со стороны, противоположной расположению усика на вкладыше.

Перед установкой новых вкладышей протирают чистой салфеткой шейку вала и постель под вкладыш на крышке шатуна. Верхняя и нижняя половинки вкладыша шатунного подшипника взаимозаменяемы. Вкладыш, установленный в постель, должен плотно прилегать и надежно фиксироваться усиком в пазе постели. Шейку вала смазывают дизельным маслом. Верхний вкладыш устанавливают в постель шатуна легкими ударами медного молотка в торец.

Верхняя и нижняя половинки вкладыша шатунного подшипника взаимозаменяемы. Вкладыш, установленный в постель, должен плотно прилегать и надежно фиксироваться усиком в пазе постели. Шейку вала смазывают дизельным маслом. Верхний вкладыш устанавливают в постель шатуна легкими ударами медного молотка в торец.

Крышка шатуна с нижней половинкой вкладыша должна быть установлена так, чтобы штифт в стержне шатуна и паз в крышке совместились, а номера крышки с шатуном совпали. Затягивают шатунные болты равномерно в два-три приема с конечным усилием, равным 20— 22 кгм и контрят замковыми шайбами с отгибкой на грань головки болта. При переборке следует использовать новые замковые шайбы. При правильно установленном шатунном подшипнике и выдержанном усилии затяжки шатунных болтов нижняя головка шатуна должна свободно перемещаться по шейке коленчатого вала. Продольный люфт допускается в пределах 0,35—0,66 мм.

Для замены вкладышей коренных,подшипников необходимо поочередно снимать крышки коренных подшипников. Вначале вывинчивают стяжные болты, а затем расконтривают и снимают гайки крепления крышек.

Вначале вывинчивают стяжные болты, а затем расконтривают и снимают гайки крепления крышек.

При установке новых вкладышей следует иметь в виду, что верхний вкладыш имеет канавку и отверстие для подвода смазки, а нижний вкладыш гладкий. Если вкладыши замаркированы, то их подбирают с учетом маркировки. Вкладыш с маркировкой «+» устанавливается в паре с вкладышем, имеющим маркировку «—» или с красной и зеленой краской соответственно.

После установки в постели вкладыши смазывают дизельным маслом, укладывают коленчатый вал и ставят на свои места крышки. В связи с плотной посадкой крышки в паз блок-картера крышки осаживают легкими ударами медного молотка или монтировкой.

Перед навинчиванием гаек резьбу шпилек смазывают дизельным маслом.

Гайки крепления затягиваются поочередно, начиная со средних крышек, в два приема. Сначала затягивают гайки всех крышек с половинным усилием, а затем с окончательным, равным 26—28 кгм. Если отсутствует динамометрический ключ для определения усилия затяжки, гайки затягивают до совпадения меток на шпильке и гайке, которые наносят перед разборкой.

Перед затяжкой заднего упорного подшипника необходимо выровнять осевой зазор, для чего, слегка притянув гайками крышку, перемещают вал взад-вперед в осевом направлении, выравнивая положение крышки. Когда крышка займет положение, при котором осевой зазор будет одинаковый с обеих сторон крышки, гайки затягивают окончательно. Зазор проверяют щупом.

Контровку гаек необходимо производить новыми замковыми шайбами. Повторное их использование не разрешается.

Затем затянуть стяжные болты с усилием 16—18 кгм.

При правильно подобранных и установленных вкладышах коренных подшипников коленчатый вал без шатунов должен свободно вращаться от руки.

Часть 8 — Коленчатый вал

Введение

Начнем с основ коленчатого вала…

Во всех поршневых двигателях коленчатый вал преобразует линейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Во время работы двигателя массовые силы возвратно-поступательных поршней, возникающие, таким образом, в процессе взрывного сгорания, будут преобразованы в крутящий момент. Затем этот крутящий момент используется для привода генератора или гребного винта, прикрепленного к двигателю.

Затем этот крутящий момент используется для привода генератора или гребного винта, прикрепленного к двигателю.

Для создания максимально возможного движения, соответственно крутящего момента, коленчатый вал соединен с маховиком или демпфером крутильных колебаний, чтобы уменьшить пульсирующие характеристики 4-тактного цикла и покрыть эластичность сам коленвал.

8.1 Коленчатый вал

Охватывая весь спектр современных двигателей внутреннего сгорания, коленчатые валы изготавливаются либо из чугуна с шаровидным графитом (например, для автомобильной промышленности), либо из легированной стали (например, для силовых и судовых дизельных двигателей большого диаметра). Коленчатые валы малого размера будут штампованными как единое целое и, наконец, подвергнуты механической обработке. Большой коленчатый вал будет откован в виде отдельных деталей; правильно выровнены и расположены в правильном направлении и, наконец, обработаны.

Коленчатые валы крупнокалиберных силовых и судовых дизельных двигателей в целом можно разделить на две разные категории:

- Частично собранный коленчатый вал — отдельные изготовленные щеки собираются усадкой.

- Полностью собранный коленчатый вал — все отдельные изготовленные детали вала собраны.

Коленчатые валы всех современных электростанций и судовых дизелей обычно изготавливаются из легированной стали с пределом прочности при растяжении от 800 до 900 н/мм². Малые коленчатые валы закалены пламенем или индукционной закалкой. Чтобы получить более высокое внутреннее напряжение сжатия, область перехода между штифтом и щеками также должна быть закалена.

Внутри коленчатых валов имеются отверстия для подачи смазочного масла к коренным и шатунным подшипникам и шатуну.

Если проектируется новый коленчатый вал, массовые силы, силы ускорения, крутящие усилия и изгибающие моменты, использованные для расчета коленчатого вала, должны быть проверены и одобрены классификационным обществом; если коленчатый вал, то соответственно двигатель будет эксплуатироваться на морских судах.

В дополнение к этому сам материал, механические свойства которого, все термообработки и все связанные с этим производственные процессы также должны быть одобрены классификационным обществом.

8.2 Осмотр и техническое обслуживание коленчатых валов

8.2.1 Измерение коленчатого вала

Округлость вала и оси можно измерить с помощью подвижных микрометров

Очень важно, чтобы положение коленчатого вала в двигателе было абсолютно правильным. В противном случае сам коленчатый вал и/или коренные и шатунные подшипники будут повреждены из-за больших усилий, соответственно высоких напряжений, которые возникают в коленчатом вале во время работы двигателя.

Правильное положение коленчатого вала в двигателе должно обеспечиваться абсолютно правильной центровкой.

На правильную центровку коленчатого вала будет влиять тип муфты, которая установлена между двигателем и генератором, соответственно между двигателем и коробкой передач.

Как уже упоминалось, правильное положение коленчатого вала в двигателе всегда должно быть обеспечено. Чтобы проверить это положение, необходимо измерить расстояние между каждой парой щек за один полный оборот. Если разница в расстоянии между отдельными положениями выходит за допустимые пределы, необходимо откорректировать центровку двигателя. Таким образом, могут быть предприняты контрольные меры вне ходовых испытаний судов/двигателей, соответственно ввод двигателей в эксплуатацию.

Если разница в расстоянии между отдельными положениями выходит за допустимые пределы, необходимо откорректировать центровку двигателя. Таким образом, могут быть предприняты контрольные меры вне ходовых испытаний судов/двигателей, соответственно ввод двигателей в эксплуатацию.

Измерение прогиба коленчатого вала должно быть выполнено

- До и после швартовки судна

- Повреждение или посадка судна на мель

- Если обнаружена деформация фундамента двигателя

- Если износ подшипников двигателя ненормально высокий или неравномерный (больше износ по краям, чем в середине).

Ослабленный противовес вызывает полную остановку двигателя

Даже если это должно быть очевидным, мы настоятельно рекомендуем вам включить проверку правильности затяжки резьбовых соединений между противовесами и коленчатым валом в вашу процедуру профилактического обслуживания . Это необходимо для того, чтобы эта важная проверка выполнялась на регулярной основе.

Это необходимо для того, чтобы эта важная проверка выполнялась на регулярной основе.

Если противовес ослабнет, винты будут перегружены. Рано или поздно винт перегрузится и сломается….по любому. Наиболее вероятным последствием будет полная потеря вашего двигателя.

8.2.3 Трещины

Типичная фреттинг-коррозия

Во время стандартной проверки или после замены коренных и/или шатунных подшипников необходимо проверить наличие микротрещин на краях между кривошипами, вал и шатунный палец. Эти трещины действительно очень опасны и могут быть отправной точкой усталостной трещины.

8.2.4 Обработка смазочного масла и вязкость смазочного масла

Абразивный износ шатунной шейки из-за повреждения подшипника

Подробная информация об обработке смазочного масла будет описана в следующей главе) коренные и шатунные подшипники. Если подшипник полностью изношен, подшипник может вращаться, что повлияет на коленчатый вал: Если система охлаждения не работает должным образом, температура масла будет слишком высокой, а вязкость масла слишком низкой: оно потеряет свои смазывающие свойства и возрастет и износ подшипников.

8.3 Ремонтные работы

Измерение шероховатости шатунных шеек

Если вал или шейки перегрелись из-за изношенных подшипников или из-за вращения подшипников, коленчатый вал может быть отшлифован специализированной фирмой на месте или в мастерской. . В этом случае необходимо использовать подшипники увеличенного размера, чтобы компенсировать потерю диаметра вала или штифта. Коленчатые валы предназначены для этой процедуры; однако необходимо проверить, достаточна ли остаточная прочность для рассматриваемой мощности.

Неравномерность опорных площадей может быть измерена сбоку опытным персоналом с помощью профильомера (известного также как пертометр).

8.4 Резюме

Динамические напряжения, возникающие при работе двигателя и передаваемые на коленчатый вал, чрезвычайно высоки.

Однако при надлежащем обслуживании коленчатого вала (измерение прогиба, надлежащая обработка смазочным маслом, контроль крепления противовеса) срок службы коленчатого вала будет таким же, как и срок службы двигателя.

….продолжение следует в части 9 — Гильза цилиндра

Что такое узкий подшипник?

Переключить навигациюПоиск

- Сравнение товаров

В двигателестроении все зависит от деталей, и выбор правильного комплекта подшипников двигателя для вашего коленчатого вала является очень важным! Внутри мы исследуем, что такое узкий подшипник и когда его следует использовать.

Кажется, что каждый день в социальных сетях появляется новый пост о уличных двигателях, развивающих четырехзначную мощность. Убийственная последняя модель Hemi с воздуходувкой легко разгоняется до 1100 лошадиных сил, а Майк Моран построил цельнолитой двигатель с двойным турбонаддувом мощностью 5300 лошадиных сил. Показатели мощности продолжают расти, и все же гораздо меньше внимания уделяется тому, что требуется коленчатым валам, поршням и шатунам, чтобы выжить на этих постоянно растущих и более простых, чем когда-либо, уровнях мощности.

Один небольшой момент, который часто упускается из виду, это ширина шатунного подшипника. Это то, чему будет посвящена эта часть. Но сначала давайте взглянем на конструкцию коленчатого вала.

Всем известно, что коленчатый вал из легированной стали 4340 значительно прочнее, чем типичный вариант из чугуна. Эта легированная сталь обладает более высокой прочностью на растяжение, а также более податлива — это означает, что кованая сталь может слегка изгибаться при высоких нагрузках. Литые кривошипы имеют тенденцию быть хрупкими и трескаться при высоких нагрузках.

Еще одним приемом повышения долговечности является простая техника, известная как радиус закругления. В типичном коленчатом валу V8 напряжение возникает в нескольких местах, но концентрируется в углах, образующихся как в месте, где шатунная шейка встречается со щекой кривошипа, так и в том же месте на коренных шейках. Один из способов минимизировать нагрузку на острые углы — создать пологий радиус. Литые коленчатые валы оригинальных производителей иногда подрезают этот угол для создания радиуса.

В типичном коленчатом валу V8 напряжение возникает в нескольких местах, но концентрируется в углах, образующихся как в месте, где шатунная шейка встречается со щекой кривошипа, так и в том же месте на коренных шейках. Один из способов минимизировать нагрузку на острые углы — создать пологий радиус. Литые коленчатые валы оригинальных производителей иногда подрезают этот угол для создания радиуса.

Кованые коленчатые валы добавляют материала в этой позиции. Затем, после механической обработки шейки, создается очень пологий радиус, повышающий прочность. Однако этот процесс также уменьшает общую ширину журнала. Для высокопроизводительного коленчатого вала эта уменьшенная ширина требует более узкого подшипника по сравнению со стандартной версией.

В обобщенном виде стандартные шатунные подшипники часто немного шире своих высокопроизводительных собратьев. Материалы подшипников выходят за рамки этой статьи, но в большинстве запасных подшипников используется алюминиевый сплав, в то время как в большинстве высокопроизводительных шатунных и коренных подшипников используется гораздо более мягкий и податливый триметаллический материал, который изнашивается быстрее, но не шелушится и не царапается, как стандартные алюминиевые подшипники.

В дополнение к суженным подшипникам, в подшипниках с высокими эксплуатационными характеристиками также используется фаска, расположенная так, чтобы соответствовать фаске на шатунах, где шатун соприкасается со сторонами кривошипа. Эта фаска создает дополнительный зазор. Эти фаски должны совпадать с шатунами, поэтому шатунные подшипники проштампованы сверху и снизу, чтобы обеспечить их правильное размещение. Будьте осторожны при выборе подшипников, так как не все они имеют фаску.

Чтобы проиллюстрировать это, мы измерили ширину набора запасных алюминиевых шатунных подшипников Federal-Mogul для крупногабаритного Chevy по сравнению с комплектом Federal-Mogul (Speed-Pro) с высокими характеристиками. триметаллические подшипники. Стандартные алюминиевые версии имели размер 0,885 дюйма, а рабочие подшипники были на 0,020 дюйма уже и составляли 0,865 дюйма. Использование более широких подшипников на коленчатом вале из кованой стали с высокими эксплуатационными характеристиками может привести к заеданию внешних краев подшипника на галтели большего радиуса коленчатого вала. Это может привести к немедленному выходу подшипника из строя и, как минимум, к попаданию мусора в масло.

Могут возникнуть опасения по поводу использования подшипника, который теперь стал на 0,020 дюйма уже, с точки зрения нагрузки на подшипник, но небольшая разница в ширине на самом деле несущественна, поскольку разница в ширине представляет собой уменьшение ширины всего на два (2) процента в этом случае применения с большими блоками. .

.

Суженные подшипники также поднимают вопрос о фасках шатунных подшипников. Большинство высокопроизводительных шатунных подшипников имеют фаску на одной стороне подшипника, чтобы приспособиться к большому радиусу на краю шейки. Поскольку внутренняя сторона подшипника не имеет этого радиуса скругления, нет необходимости в фаске с обеих сторон подшипника. Но как для верхнего, так и для нижнего подшипника это требует, чтобы подшипник был правильно ориентирован. Поскольку подшипник расположен своим хвостовиком, подшипник со скошенной кромкой должен быть установлен либо как верхний, либо как нижний подшипник, поскольку фаска будет на противоположной стороне для более низкой половины подшипника по сравнению с верхней половиной подшипника.

Это требует, чтобы рабочие стержневые подшипники с такими фасками были помечены как «верхний» и «нижний». Некоторые производители подшипников сокращают это, используя «U» и «L», выбитые на задней стороне стержня. Если эти половинки подшипника установлены неправильно, плоская кромка подшипника будет обращена к радиусу галтели и вызовет немедленный износ подшипника в этом месте — часто стержень даже заедает после затяжки крышки. Даже не глядя на штамп на подшипнике, внимательный изготовитель двигателя знает, как правильно установить подшипник, просто совместив фаску подшипника со скошенной стороной шатуна.

Все это относится к категории важных деталей, необходимых в процессе создания высокопроизводительного двигателя. Соберите его правильно, и двигатель вознаградит строителя солидной и надежной работой. Упустите одну или две из этих деталей, и надежность сразу же станет сомнительной.

Сборка двигателя состоит из деталей, и выбор правильного комплекта подшипников двигателя для вашего коленчатого вала является очень важным! Внутри мы исследуем, что такое узкий подшипник и когда его следует использовать.

Кажется, что каждый день в социальных сетях появляется новый пост о уличных двигателях, развивающих четырехзначную мощность. Убийственная последняя модель Hemi с воздуходувкой легко разгоняется до 1100 лошадиных сил, а Майк Моран построил цельнолитой двигатель с двойным турбонаддувом мощностью 5300 лошадиных сил. Показатели мощности продолжают расти, и все же гораздо меньше внимания уделяется тому, что требуется коленчатым валам, поршням и шатунам, чтобы выжить на этих постоянно растущих и более простых, чем когда-либо, уровнях мощности.

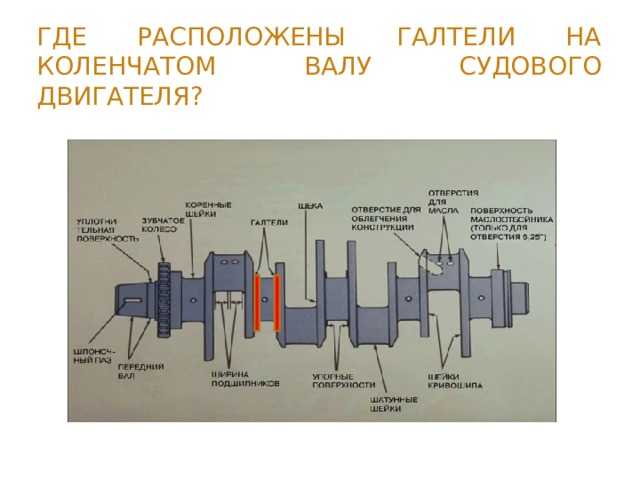

Галтель представляет собой радиус, образующийся при переходе от шатуна или коренной шейки к вертикальной части коленчатого вала. Радиус повышает прочность коленчатого вала, но требует немного более узкого подшипника по сравнению со стандартными подшипниками.

Один небольшой момент, который часто упускается из виду, это ширина подшипника шатуна. Это то, чему будет посвящена эта часть. Но сначала давайте взглянем на конструкцию коленчатого вала.

Всем известно, что коленчатый вал из легированной стали 4340 значительно прочнее, чем типичный вариант из чугуна. Эта легированная сталь обладает более высокой прочностью на растяжение, а также более податлива — это означает, что кованая сталь может слегка изгибаться при высоких нагрузках. Литые кривошипы имеют тенденцию быть хрупкими и трескаться при высоких нагрузках.

Еще одним приемом повышения долговечности является простая техника, известная как радиус закругления. В типичном коленчатом валу V8 напряжение возникает в нескольких местах, но концентрируется в углах, образующихся как в месте, где шатунная шейка встречается со щекой кривошипа, так и в том же месте на коренных шейках. Один из способов минимизировать нагрузку на острые углы — создать пологий радиус. Литые коленчатые валы оригинальных производителей иногда подрезают этот угол для создания радиуса.

Один из способов минимизировать нагрузку на острые углы — создать пологий радиус. Литые коленчатые валы оригинальных производителей иногда подрезают этот угол для создания радиуса.

Чтобы проиллюстрировать разницу между серийным подшипником и шатунным подшипником с более узкими характеристиками, мы измерили эти два крупноблочных подшипника Chevy Federal-Mogul. Трехметаллический высокопроизводительный подшипник был на 0,020 дюйма уже, чем его родной алюминиевый собрат.

Кованые коленчатые валы добавляют материал в этой позиции. Затем, после механической обработки шейки, создается очень пологий радиус, повышающий прочность. Однако этот процесс также уменьшает общую ширину журнала. Для высокопроизводительного коленчатого вала эта уменьшенная ширина требует более узкого подшипника по сравнению со стандартной версией.

В обобщенном виде стандартные шатунные подшипники часто немного шире, чем их высокопроизводительные подшипники. Материалы подшипников выходят за рамки этой статьи, но в большинстве запасных подшипников используется алюминиевый сплав, в то время как в большинстве высокопроизводительных шатунных и коренных подшипников используется гораздо более мягкий и податливый триметаллический материал, который изнашивается быстрее, но не шелушится и не царапается, как стандартные алюминиевые подшипники.

В дополнение к суженным подшипникам, в подшипниках с высокими эксплуатационными характеристиками также используется фаска, расположенная так, чтобы соответствовать фаске на шатунах, где шатун соприкасается с боковыми сторонами кривошипа. Эта фаска создает дополнительный зазор. Эти фаски должны совпадать с шатунами, поэтому шатунные подшипники проштампованы сверху и снизу, чтобы обеспечить их правильное размещение. Будьте осторожны при выборе подшипников, так как не все они имеют фаску.

Чтобы проиллюстрировать это, мы измерили ширину комплекта запасных алюминиевых шатунных подшипников Federal-Mogul для крупногабаритного Chevy по сравнению с комплектом высокопроизводительных трехметаллических подшипников Federal-Mogul (Speed-Pro). Стандартные алюминиевые версии имели размер 0,885 дюйма, а рабочие подшипники были на 0,020 дюйма уже и составляли 0,865 дюйма. Использование более широких подшипников на коленчатом вале из кованой стали с высокими эксплуатационными характеристиками может привести к заеданию внешних краев подшипника на галтели большего радиуса коленчатого вала. Это может привести к немедленному выходу подшипника из строя и, как минимум, к попаданию мусора в масло.

Это может привести к немедленному выходу подшипника из строя и, как минимум, к попаданию мусора в масло.

Могут возникнуть опасения по поводу использования подшипника, который теперь стал на 0,020 дюйма уже, с точки зрения нагрузки на подшипник, но небольшая разница в ширине на самом деле несущественна, поскольку разница в ширине представляет собой уменьшение ширины всего на два (2) процента в этом случае применения с большими блоками. .

На этой фотографии показан зазор между кромкой суженного шатунного подшипника и радиусом галтели. Это предотвращает контакт края с радиусом на коленчатом валу.

Суженные подшипники также поднимают вопрос о фасках шатунных подшипников. Большинство высокопроизводительных шатунных подшипников имеют фаску на одной стороне подшипника, чтобы приспособиться к большому радиусу на краю шейки. Поскольку внутренняя сторона подшипника не имеет этого радиуса скругления, нет необходимости в фаске с обеих сторон подшипника. Но как для верхнего, так и для нижнего подшипника это требует, чтобы подшипник был правильно ориентирован. Поскольку подшипник расположен своим хвостовиком, подшипник со скошенной кромкой должен быть установлен либо как верхний, либо как нижний подшипник, поскольку фаска будет на противоположной стороне для более низкой половины подшипника по сравнению с верхней половиной подшипника.

Но как для верхнего, так и для нижнего подшипника это требует, чтобы подшипник был правильно ориентирован. Поскольку подшипник расположен своим хвостовиком, подшипник со скошенной кромкой должен быть установлен либо как верхний, либо как нижний подшипник, поскольку фаска будет на противоположной стороне для более низкой половины подшипника по сравнению с верхней половиной подшипника.

Важно отметить, что в основном используются два разных материала для штока и коренного подшипника. OEM и некоторые легкие дорожные двигатели могут использовать подшипники из алюминиевого сплава (слева), но лучший план для любого высокопроизводительного двигателя — это триметаллический подшипник с использованием очень мягкого сплава олова, меди и свинца.

Для этого необходимо, чтобы рабочие стержневые подшипники с такими фасками имели маркировку «верхний» и «нижний». Некоторые производители подшипников сокращают это, используя «U» и «L», выбитые на задней стороне стержня.