Рулевой механизм и привод автомобиля

Рулевой механизм и привод автомобиля

Рулевой механизм. Для преобразования вращательного движения рулевого вала в качательное движение сошки и увеличения усиления, передаваемого от рулевого колеса к рулевой сошке, служит рулевой механизм. Наличие в рулевых механизмах большого передаточного числа (от 15 до 30) облегчает управление автомобилем. Передаточное число определяется отношением угла поворота рулевого колеса к углу поворота управляемых колес автомобиля.

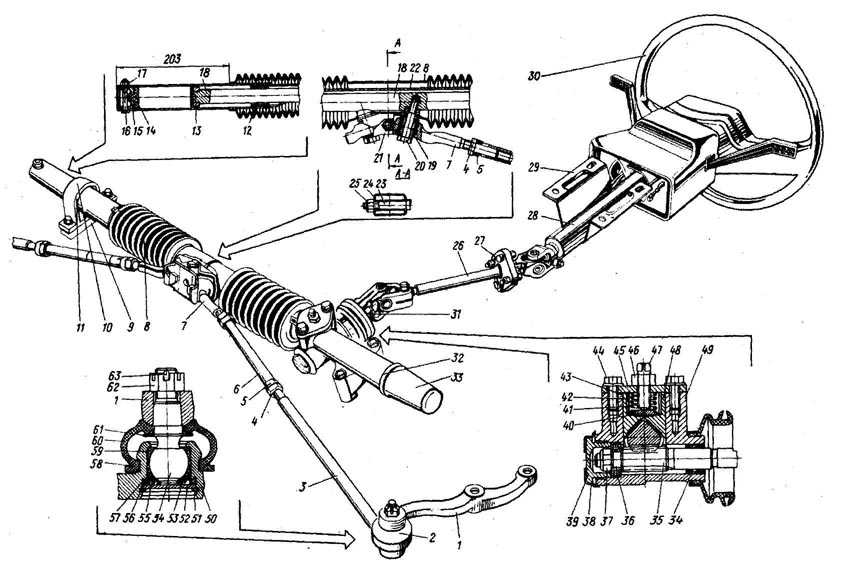

Рис. 1. Рулевое управление автомобилей:

а — зависимая подвеска передних колес; б — независимая подвеска

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

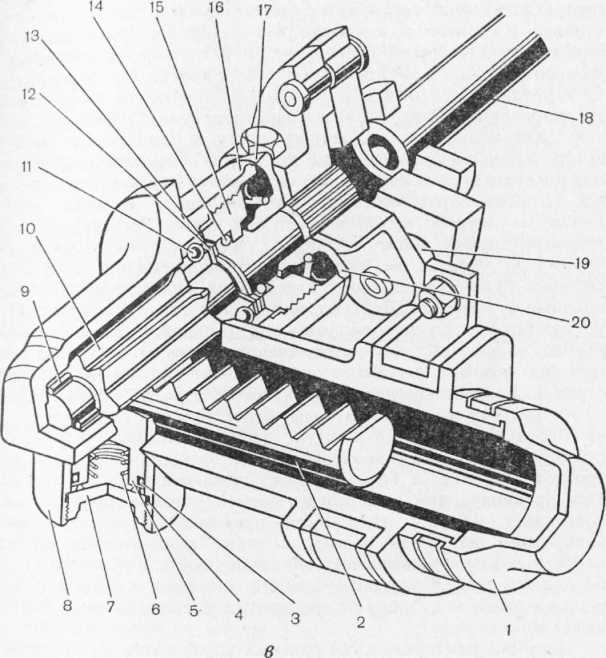

Рис. 2. Рулевой механизм автомобиля ГАЗ-53А

Рулевые механизмы подразделяются на червячные, винтовые, комбинированные и реечные (шестеренные). Червячные механизмы бывают с передачей червяк—ролик, червяк—сектор и червяк—кривошип. Ролик может быть двух- или трех-гребневой, сектор — двух- и многозубый, кривошип — с одним или двумя шипами. В винтовых механизмах передача усилий производится посредством винта и гайки. В комбинированных механизмах передача усилий осуществляется через следующие узлы: винт, гайка — рейка и сектор; винт, гайка и кривошип; гайка и рычаг. Реечные механизмы выполнены из шестерни и зубчатой рейки. Наиболее широко распространена передача глобоидальный червяк — ролик на подшипниках качения. В такой паре значительно уменьшены трение и износ и обеспечено соблюдение необходимых зазоров в зацеплении. Рулевые механизмы такого типа применяют на большинстве автомобилей семейства ГАЗ, ВАЗ, АЗЛК и др.

Ролик может быть двух- или трех-гребневой, сектор — двух- и многозубый, кривошип — с одним или двумя шипами. В винтовых механизмах передача усилий производится посредством винта и гайки. В комбинированных механизмах передача усилий осуществляется через следующие узлы: винт, гайка — рейка и сектор; винт, гайка и кривошип; гайка и рычаг. Реечные механизмы выполнены из шестерни и зубчатой рейки. Наиболее широко распространена передача глобоидальный червяк — ролик на подшипниках качения. В такой паре значительно уменьшены трение и износ и обеспечено соблюдение необходимых зазоров в зацеплении. Рулевые механизмы такого типа применяют на большинстве автомобилей семейства ГАЗ, ВАЗ, АЗЛК и др.

Червячный рулевой механизм, установленный на автомобилях ГАЗ-БЗА, имеет глобоидальный червяк и трехгребневой ролик, находящиеся в зацеплении. Червяк напрессован на пустотелый вал и установлен в картере рулевого механизма на двух конических роликовых подшипниках. Ролик вращается на оси в игольчатых подшипниках. Ось ролика запрессована в головку вала сошки, который вращается во втулке и цилиндрическом роликовом подшипнике. На мелкие конические шлицы конца вала посажена сошка. Зацепление ролика с червяком зависит от положения регулировочного винта, который фиксируется стопорной шайбой, штифтом и колпачковой гайкой, навернутой на винт.

Ось ролика запрессована в головку вала сошки, который вращается во втулке и цилиндрическом роликовом подшипнике. На мелкие конические шлицы конца вала посажена сошка. Зацепление ролика с червяком зависит от положения регулировочного винта, который фиксируется стопорной шайбой, штифтом и колпачковой гайкой, навернутой на винт.

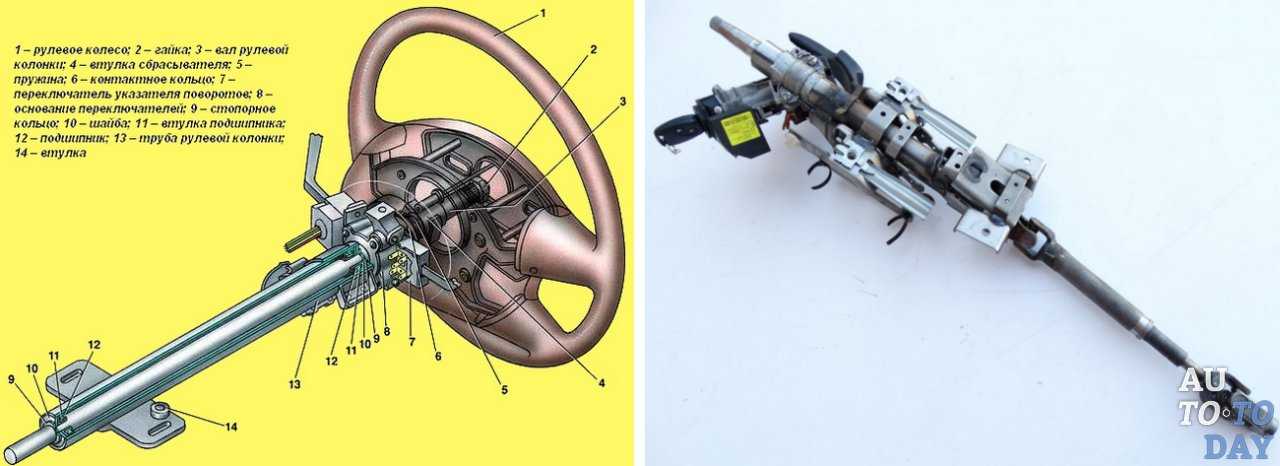

Рулевой вал помещен в трубу (рулевую колонку), нижний конец которой крепится к верхней крышке картера. В верхней части рулевой колонки установлен радиально-упор-ный подшипник рулевого вала, который имеет мелкие конические шлицы для установки рулевого колеса. Масло в картер рулевого механизма заливают через отверстие, закрываемое резьбовой пробкой. Такого типа рулевые механизмы устанавливаются на автомобилях ГАЗ-24 «Волга», ГАЗ-302 «Волга», ГАЗ-66, автобусах ЛАЗ-695Н и др.

Винтовой рулевой механизм, устанавливаемый на автомобилях ЗИЛ-130, состоит из картера, представляющего одно целое с цилиндром гидроусилителя, винта с шариковой гайкой и рейки-поршня с зубчатым сектором.

Рис. 3. Рулевой механизм автомобиля ЗИЛ-130

Рис. 4. Рулевой механизм автомобиля МАЗ-5335

Сектор выполнен за одно целое с валом рулевой сошки. Картер закрывается крышками 1,8 и 12. Гайка закреплена в рейке-поршне жестко винтами. Винт соединяется с гайкой шариками, которые закладываются в канавке 6 гайки и винта.

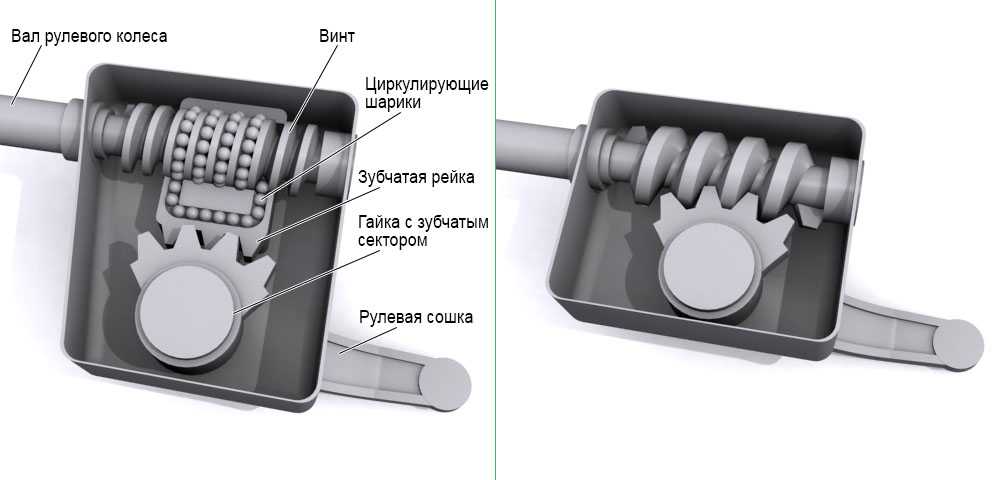

Рулевой механизм с винтом и гайкой на циркулирующих шариках отличается малыми потерями на трение и повышенным сроком службы.

В корпусе клапана управления на винте установлены два упорных шариковых подшипника, а между ними — золотник клапана управления. Зазор в этих подшипниках регулируется гайкой.

Зазор в зацеплении рейки-поршня и зубчатого сектора регулируют, смещая вал рулевой сошки винтом, головка которого входит в отверстие вала сошки и опирается на упорную шайбу. Масло в картер рулевого механизма сливают через отверстие, закрываемое магнитной пробкой.

При повороте рулевого колеса винт передвигает шариковую гайку с рейкой-поршнем, и она поворачивает зубчатый сектор с валом сошки. Далее усилие передается на рулевой привод, обеспечивая поворот колес автомобиля. Так работает рулевое управление без гидроусилителя, т. е. при неработающем двигателе.

Далее усилие передается на рулевой привод, обеспечивая поворот колес автомобиля. Так работает рулевое управление без гидроусилителя, т. е. при неработающем двигателе.

Комбинированный рулевой механизм, устанавливаемый на автомобиле MA3-5335, состоит из винта и шариковой гайки-рейки, находящихся в зацеплении с зубчатым сектором, вал которого является одновременно и валом сошки. Винт и гайка имеют полукруглые винтовые канавки, которые заполнены шариками. Для создания замкнутой системы для перекатывания шариков в гайку-рейку вставлены штампованные направляющие, предотвращающие выпадание шариков. Винт рулевого механизма установлен в картере в двух конических подшипниках, а вал сектора — в игольчатых подшипниках.

Каждый рулевой механизм характеризуется передаточным числом, которое для рулевых механизмов грузовых автомобилей ЗИЛ-130 и КамАЭ-5320 равно 20,0, для автомобилей ГАЗ-53А — 20,5, для автомобилей MA3-5335—23,6, для автобусов РАФ-2203 — 19,1 и автобусов ЛАЗ-695Н—23,5, а для легковых автомобилей находится в пределах от 12 до 20.

На автомобилях семейства КамАЗ, рулевой механизм типа винт—гайка скомпонован совместно с угловым шестеренчатым редуктором, который передает крутящий момент от карданной передачи рулевого вала на винт рулевого механизма.

На автобусах ЛиАЗ-677М и ЛАЗ-4202 угловой редуктор служит для передачи крутящего момента под прямым углом от рулевого колеса через карданный вал к рулевому механизму типа червяк—сектор.

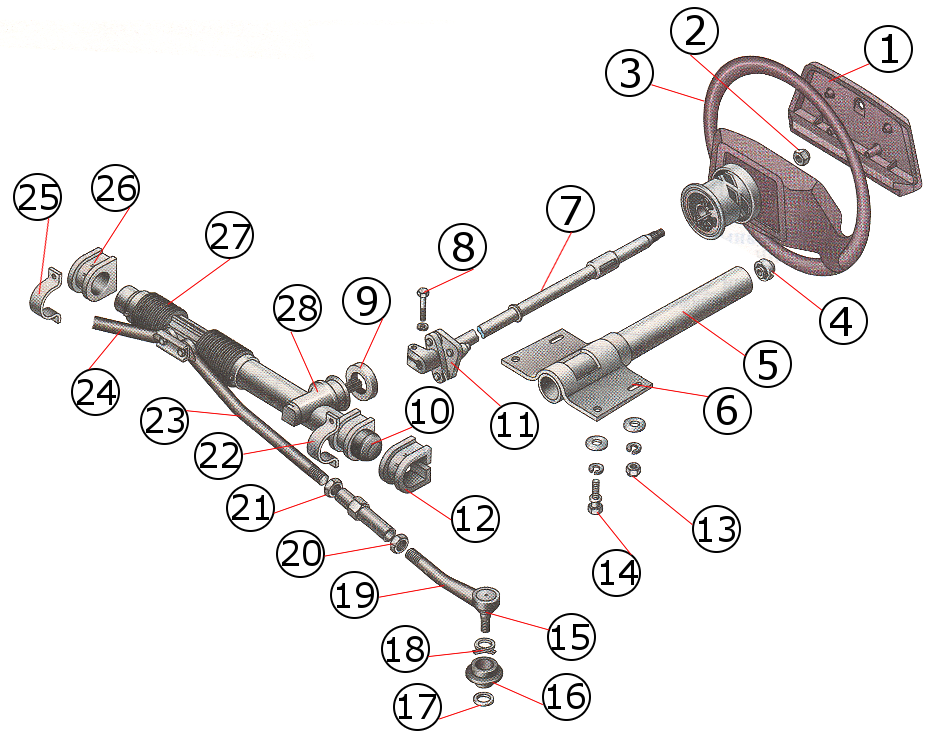

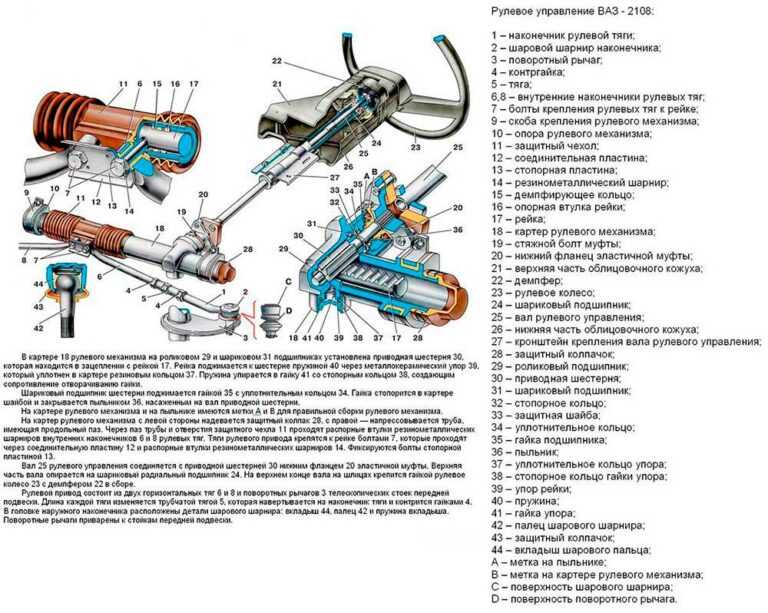

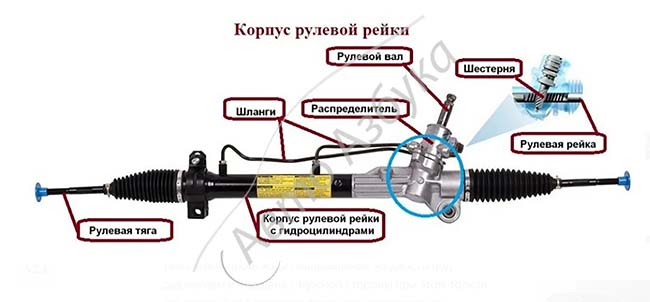

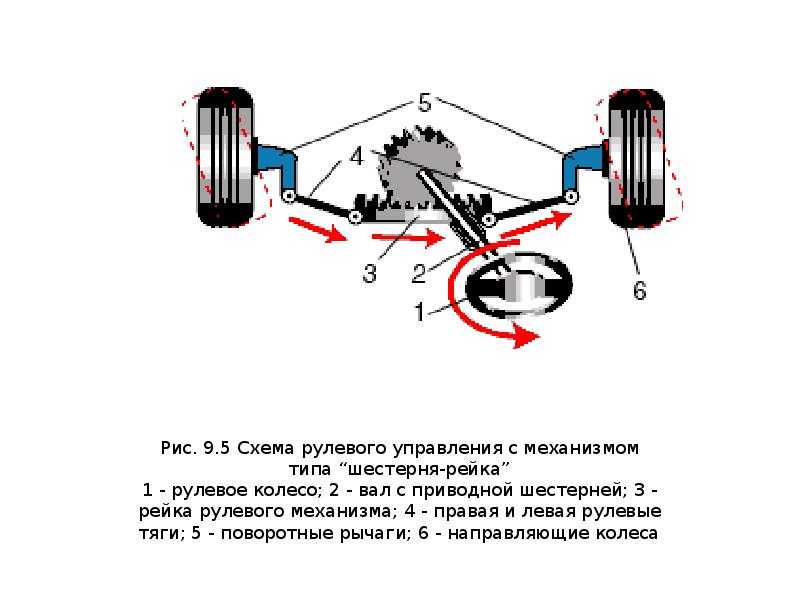

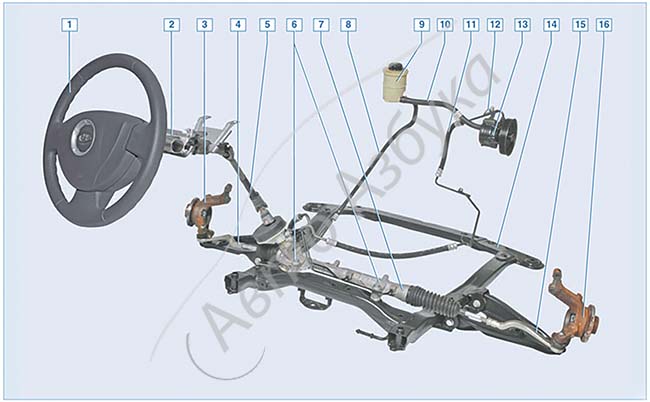

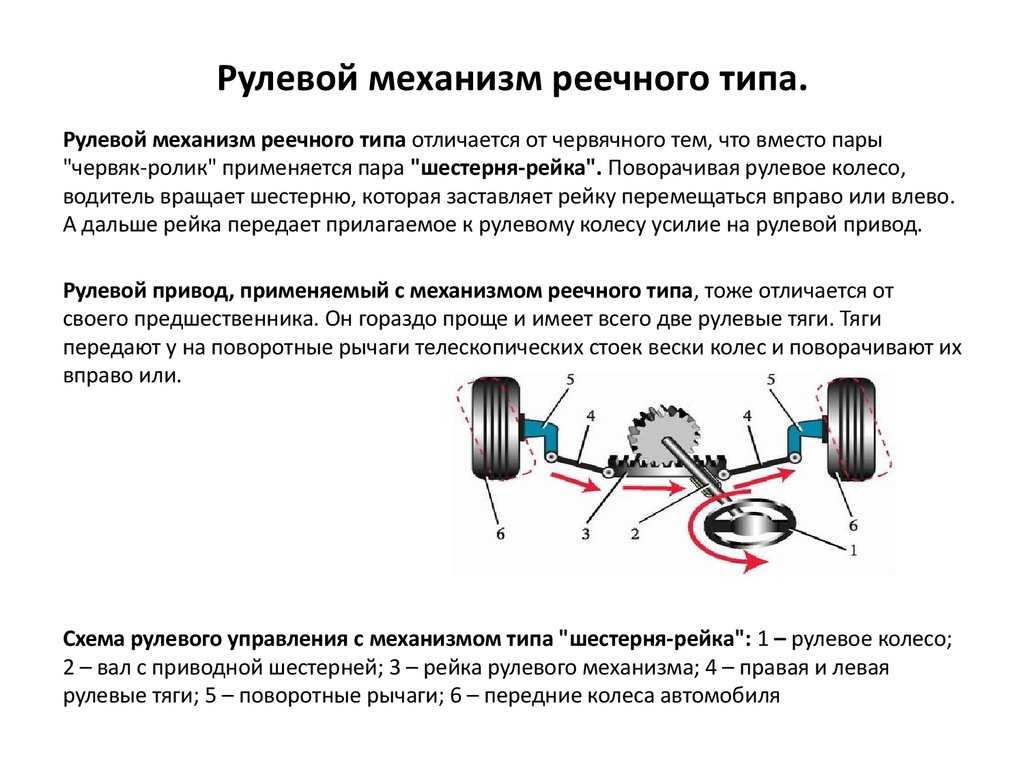

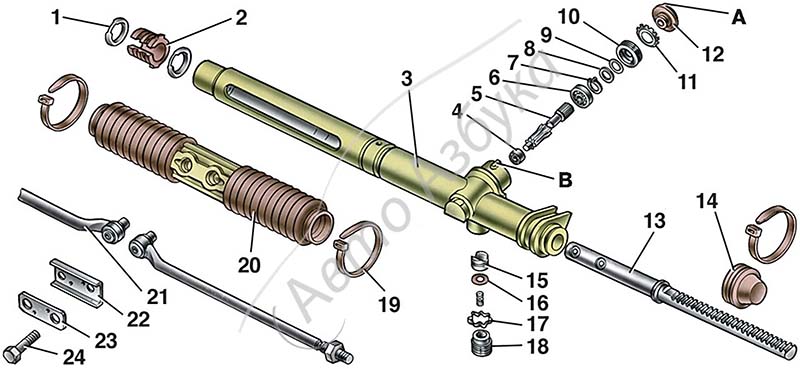

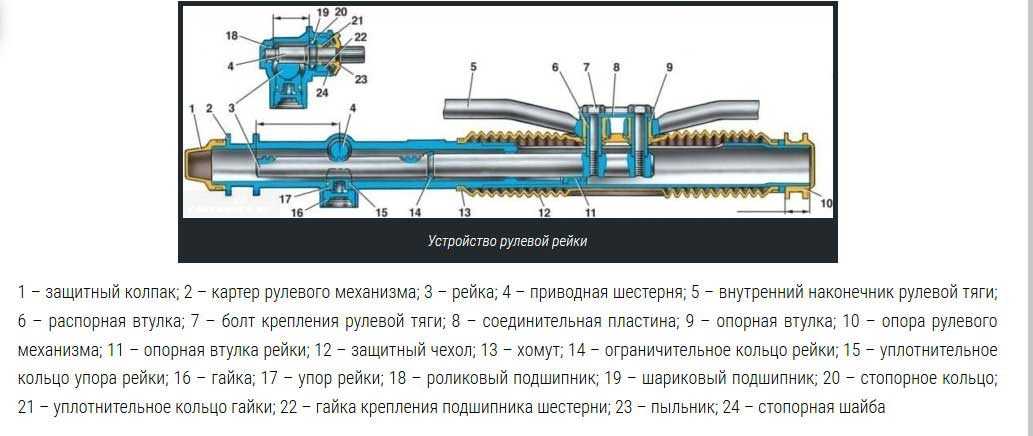

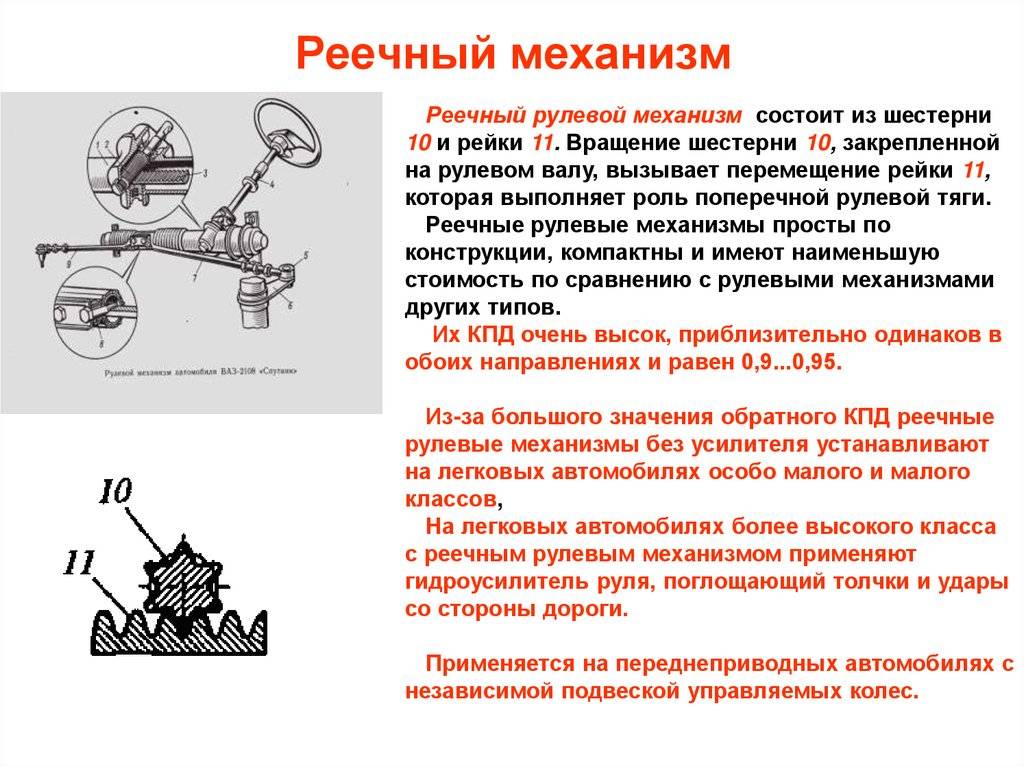

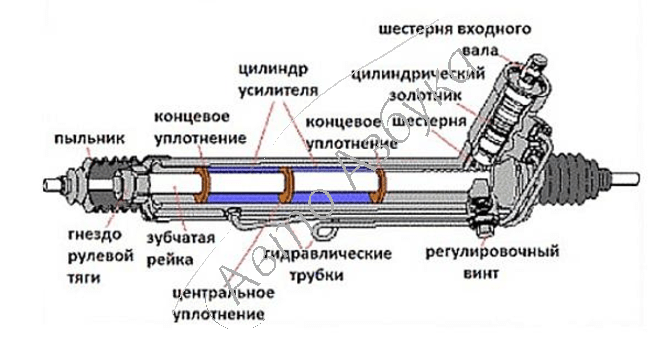

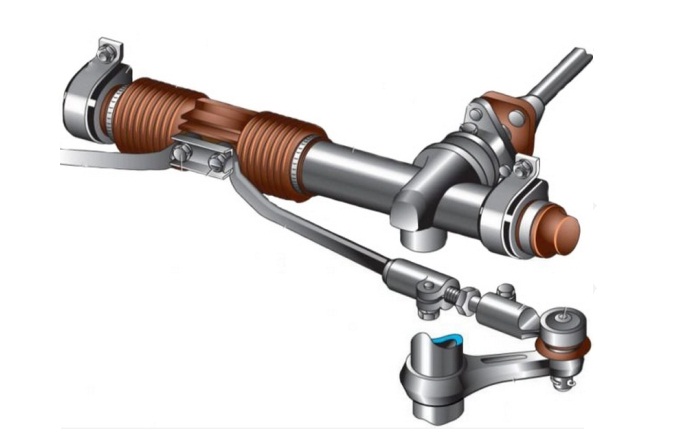

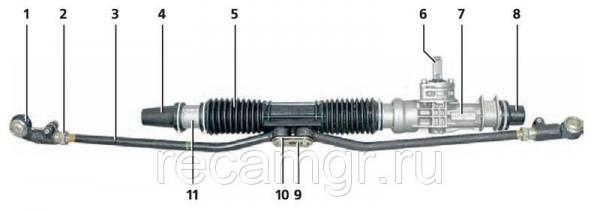

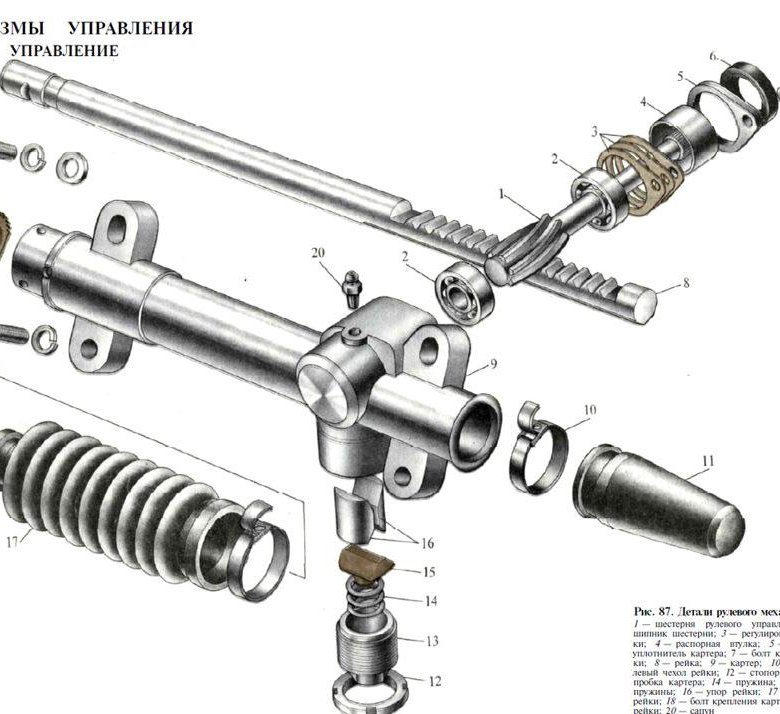

Реечный рулевой механизм получил широкое применение на переднеприводных легковых автомобилях ВАЗ-2108 «Спутник» и АЗЛК-2141 «Москвич». Он сравнительно прост в изготовлении и позволяет уменьшить количество шарниров рулевых тяг.

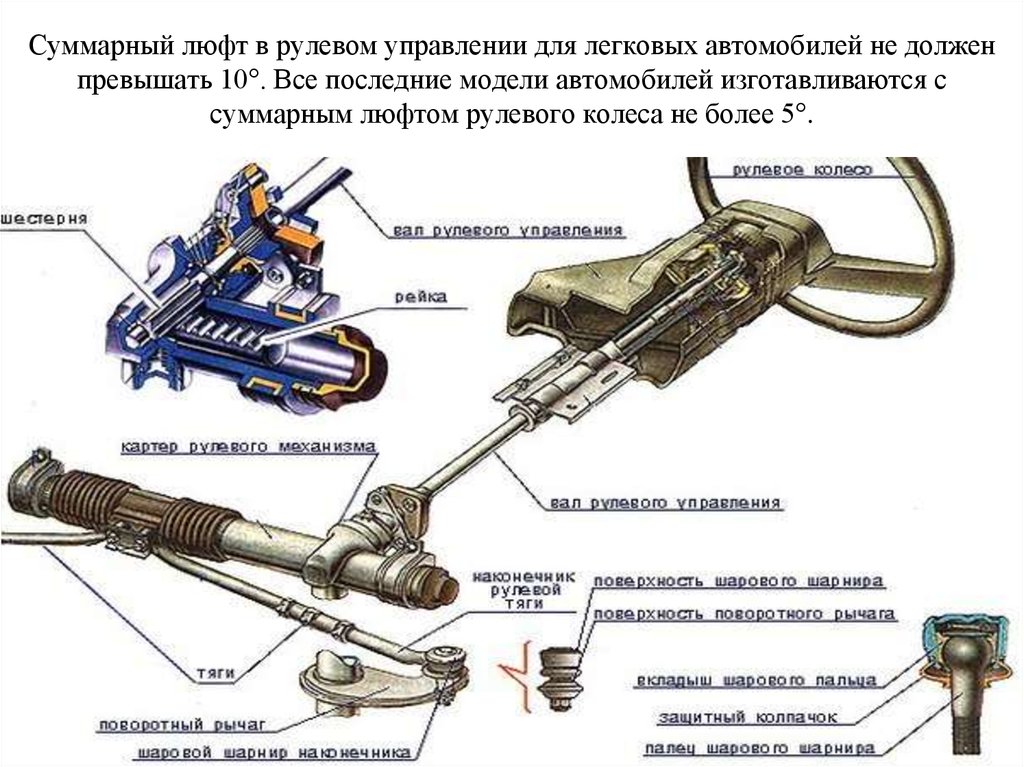

Основными деталями такого рулевого механизма является шестерня, нарезанная на валу, и рейка, находящиеся в зацеплении и помещенные в картер. При вращении вала рулевого колеса шестерня, вращаясь, передвигает в продольном направлении рейку, которая посредством шарниров передает усилие на рулевые тяги. Рулевые тяги через наконечник рулевой тяги и поворотные рычаги поворачивают управляемые колеса.

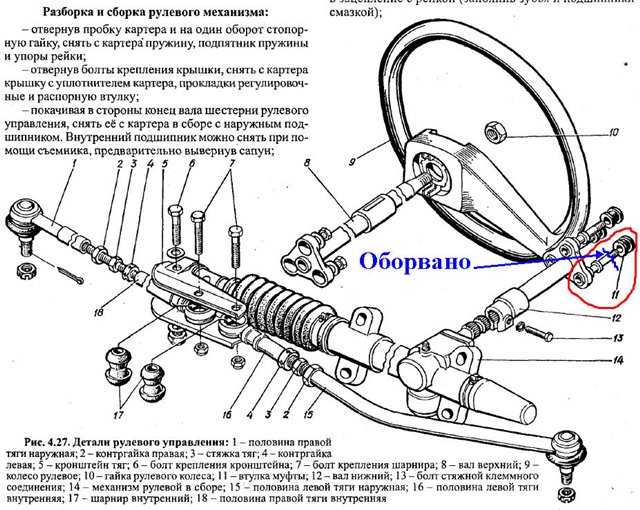

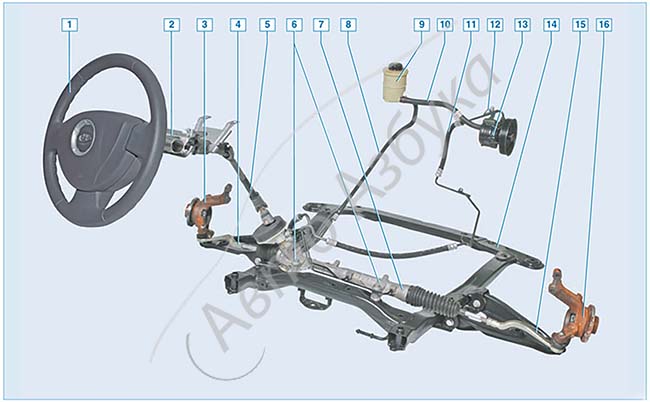

Рулевой привод. Для передачи усилия от рулевого механизма к управляемым колесам и для правильного взаимного расположения колес при повороте служит рулевой привод. Рулевые привода бывают с цельной трапецией (при зависимой подвеске колес) и с расчлененной трапецией (при независимой подвеске). Кроме того, рулевая трапеция может быть задней или передней, т. е. с поперечной тягой, расположенной сзади передней балки или перед ней.

К деталям рулевого привода с зависимой установкой колес относятся (см. рис. 16.2, а) рулевая сошка, продольная тяга, рычаг продольной тяги, поперечная тяга и рулевые рычаги поворотных цапф.

Рулевая сошка может качаться по дуге окружности, расположенной в плоскости, параллельной продольной оси автомобиля, или в плоскости, параллельной балке переднего моста. В последнем случае продольная тяга отсутствует, а усилие от сошки передается через среднюю тягу и две боковые рулевые тяги поворотным цапфам. Сошка крепится к валу на конусных шлицах при помощи гайки на всех автомобилях.

Продольная рулевая тяга изготовляется из трубы с утолщениями по краям для монтажа деталей двух шарниров. Каждый шарнир состоит из пальца, вкладышей, охватывающих сферическими поверхностями шаровую головку пальца, пружины, ограничителя и резьбовой пробки. При заворачивании пробки головка пальца зажимается вкладышами благодаря пружине. Пружина смягчает удары от колес на рулевую сошку и устраняет зазор при износе деталей. Ограничитель 5 предотвращает чрезмерное сжатие пружины, а в случае ее поломки не позволяет пальцу выйти из шарнира.

Рис. 5. Рулевой механизм автомобиля ВАЗ-2108 «Спутник»

Рулевые рычаги соединяются с тягами шарнирно. Шарниры имеют различную конструкцию и тщательно защищены от попадания грязи. Смазка попадает в них через масленки. В некоторых моделях автомобилей в шарнирах тяг применяют пластмассовые вкладыши, не требующие смазки в процессе эксплуатации автомобиля.

Поперечная рулевая тяга также имеет трубчатое сечение, на концы которой наворачивают наконечники. Концы поперечной тяги и соответственно шарнирные наконечники имеют правую и левую резьбы для изменения длины тяги при регулировке схождения колес. Наконечники фиксируются на тяге стяжными болтами.

Рис. 6. Шарниры рулевых тяг:

а — продольной тяги; б, в — поперечной тяги

В поперечных рулевых тягах устанавливаются шарниры, в которых перемещение пальца допускается только перпендикулярно к тяге. Поперечная рулевая тяга при независимой подвеске передних колес состоит из средней тяги и двух боковых, соединенных шарнирно.

Шарнир состоит из шарового пальца, который может иметь головку со сферическими поверхностями или шаровую, и двух эксцентриковых вкладышей, прижимаемых к пальцу пружиной, удерживаемой пробкой. При таком устройстве пружины не нагружаются силами, действующими на поперечную рулевую тягу, и устранение зазора при износе деталей шарнира происходит автоматически. Шаровые пальцы устанавливают в конусные отверстия рычагов и закрепляют гайками.

Шаровые пальцы устанавливают в конусные отверстия рычагов и закрепляют гайками.

На некоторых легковых автомобилях применяют рулевые управления повышенной безопасности с энергопоглощающим устройством, которые уменьшают усилия, наносящие травму водителю при авариях.

Так, на автомобилях ГАЗ-З02 «Волга» энергопоглощающим устройством служит резиновая муфта, соединяющая две части рулевого вала, а на автомобилях АЗЛК-2140 рулевой вал и рулевая колонка выполнены составными, что дает возможность перемещаться рулевому валу незначительно внутрь салона при столкновениях автомобилей.

Кроме того, рулевое колесо делают с утопленной ступицей и мягкой накладкой, что значительно уменьшает тяжесть травмы, получаемой водителем при ударе о него. Могут применяться и другие устройства, повышающие травмобезопасность водителя.

—

В автомобилях применяют рулевые механизмы следующих типов: червяк и сектор (автомобиль Урал-375), червяк и ролик (трехгребневой на автомобилях ЗИЛ-164А и ЗИЛ-157 и двухгребневой на автомобилях ГАЗ-53А, ЗАЗ-965 «Запорожец», «Москвич-408», М-21 «Волга» и др. ), винт и гайка и комбинированные. К последним относят механизмы, сочетающие винт и гайку на циркулирующих роликах и рейку с сектором (автомобили ЗИЛ-130, ЗИЛ-111, БелАЗ-540 и БелАЗ-548).

), винт и гайка и комбинированные. К последним относят механизмы, сочетающие винт и гайку на циркулирующих роликах и рейку с сектором (автомобили ЗИЛ-130, ЗИЛ-111, БелАЗ-540 и БелАЗ-548).

В механизме червяк и сектор применяют как обычный цилиндрический червяк, так и глобоидальный червяк с нарезной поверхностью, витки которой выполнены по дуге окружности с центром на оси вращения сектора. В последнем случае даже при крутых поворотах автомобиля между зубьями сектора и червяком сохраняется небольшой зазор.

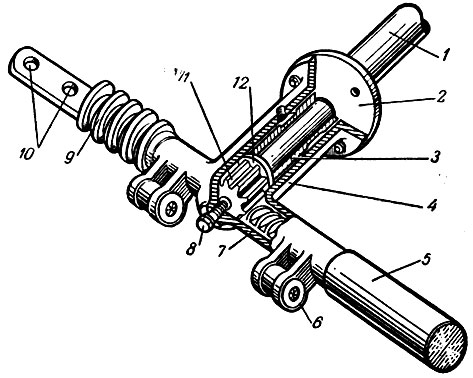

Механизм с цилиндрическим червяком и сектором показан на рис. 6, а. С насаженным на нижнем конце рулевого вала червяком находится в зацеплении зубчатый сектор, изготовленный как одно целое с валом рулевой сошки.

На рис. 6, б изображен рулевой механизм типа червяк и ролик. На нижнем конце рулевого вала имеется глобоидальный червяк, который находится в зацеплении с двухгребневым роликом, входящим в зацепление с витками червяка и сидящим на оси, закрепленной в вилке вала 8 рулевой сошки. Механизм этого типа является наиболее износостойким и требует от шофера наименьшей затраты усилий при повороте.

Механизм этого типа является наиболее износостойким и требует от шофера наименьшей затраты усилий при повороте.

Червяк может также работать в паре с боковым сектором. В механизмах этого типа контакт между зубьями происходит не в отдельных точках, как в ранее рассмотренных передачах, а по линиям, что позволяет передавать значительно большие усилия. Однако потери на трение и износ такой передачи велики. Кроме того, механизм этого типа особенно чувствителен к точности регулировки зацепления.

Рис. 6. Основные типы рулевых механизмов:

а — червяк и сектор; б -— червяк и ролик; в — червяк и боковой сектор; 1 — рулевой вал; 2 — цилиндрический червяк; 3 — зубчатый сектор; 4 — вал сошки; 5 — рулевая сошка; 6 — глобоидальный червяк; 7 — ролик; 8 — вал рулевой сошки; 9 — боковой зубчатый сектор

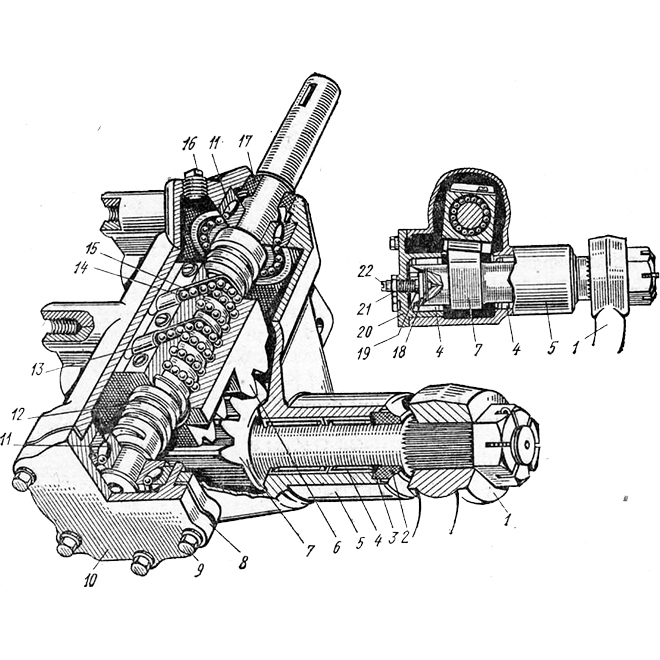

На рис. 7 изображен рулевой механизм типа червяк и ролик с передаточным числом 20,5 автомобиля ГАЗ-53Ф.

К левому лонжерону рамы автомобиля прикреплен болтами чугунный картер рулевого механизма, внутри которого помещаются находящиеся в зацеплении глобоидальный червяк и двухгребневой ролик. Опорами рулевого вала с напрессованным на его нижний конец червяком служат цилиндрический роликоподшипник в рулевой колонке и два конических роликоподшипника в картере рулевой передачи. Последние два подшипника не имеют внутренних колец и их ролики работают непосредственно по поверхности червяка. Ролик посажен на ось на двух шарикоподшипниках, на внутреннее кольцо которых установлено пружинное кольцо. Ось ролика запрессована в головку вала рулевой сошки и смещена от оси червяка в сторону боковой крышки картера на 5,75 мм.

Опорами рулевого вала с напрессованным на его нижний конец червяком служат цилиндрический роликоподшипник в рулевой колонке и два конических роликоподшипника в картере рулевой передачи. Последние два подшипника не имеют внутренних колец и их ролики работают непосредственно по поверхности червяка. Ролик посажен на ось на двух шарикоподшипниках, на внутреннее кольцо которых установлено пружинное кольцо. Ось ролика запрессована в головку вала рулевой сошки и смещена от оси червяка в сторону боковой крышки картера на 5,75 мм.

Сошка закреплена на мелких шлицах вала гайкой с шайбой. Четыре сдвоенных шлица обеспечивают правильность соединения сошки с валом. Вал сошки вращается в цилиндрическом роликоподшипнике и втулке и может поворачиваться на угол 90°. Втулка помещается в картере, а подшипник — в его боковой крышке. Кроме боковой, картер имеет также верхнюю и нижнюю крышки. Внутрь картера через отверстие, закрываемое пробкой, заливается масло.

Картер крепится к рулевой колонке хомутом и стяжным болтом. На верхнем конце рулевого вала крепятся рулевое колесо и кнопка сигнала. Провод сигнала проходит внутри рулевого вала в трубке; между трубкой и валом установлено уплотнительное кольцо, прижимаемое к трубке пружиной. Верхний конец вала уплотняется сальником, поджимаемым пружиной. Вал сошки уплотнен сальниками.

На верхнем конце рулевого вала крепятся рулевое колесо и кнопка сигнала. Провод сигнала проходит внутри рулевого вала в трубке; между трубкой и валом установлено уплотнительное кольцо, прижимаемое к трубке пружиной. Верхний конец вала уплотняется сальником, поджимаемым пружиной. Вал сошки уплотнен сальниками.

Рис. 7. Рулевой механизм автомобиля ГАЭ-53Ф:

1 — кольцо; 2 — внутреннее кольцо подшипников; 3 — шарик; 4 — ось ролика; 5 — уплотнительное кольцо; 6 — трубка; 7 — провод сигнала; 8 и 17 — пружины; 9 и 15 — крышки; 10 и и — регулировочные прокладки; 12 — конический роликоподшипник; 13 — картер; 14 — пробка; 16, 33 и 34 — сальники; 18 — рулевой вал; 19 — рулевая колонка; 20 — глобоидальный червяк; 21 — двугребневой ролик; 22 — вал рулевой сошки; 23 — болт; 24 — хомут; 25 а 32 — цилиндрические роликоподшипники; 26 — боковая крышка; 27 — регулировочный винт; 28 — гайка; 29 — втулка; 30 — рулевое колесо; 31 — рулевая сошка

Зацепление червяка и ролика можно регулировать, не разбирая рулевой механизм, винтом, в паз которого входит хвостовик вала рулевой сошки. Как уже указывалось, оси ролика и червяка лежат в разных плоскостях; поэтому для уменьшения зазора в зацеплении достаточно переместить вал сошки в сторону червяка путем ввертывания винта. Увеличение зазора может быть достигнуто путем вывертывания винта. Снаружи на винт навернута колпачковая гайка, предотвращающая вытекание масла из картера через резьбу. Для предохранения от выхода ролика из зацепления с червяком служат внутренние приливы в картере рулевого механизма. Они же ограничивают поворот вала рулевой сошки. Осевой зазор роликоподшипников регулируют путем удаления картонных со специальной пропиткой (толщиной 0,25 мм) и пергаментных (толщиной 0,10—0,12 мм) прокладок из-под крышки картера.

Как уже указывалось, оси ролика и червяка лежат в разных плоскостях; поэтому для уменьшения зазора в зацеплении достаточно переместить вал сошки в сторону червяка путем ввертывания винта. Увеличение зазора может быть достигнуто путем вывертывания винта. Снаружи на винт навернута колпачковая гайка, предотвращающая вытекание масла из картера через резьбу. Для предохранения от выхода ролика из зацепления с червяком служат внутренние приливы в картере рулевого механизма. Они же ограничивают поворот вала рулевой сошки. Осевой зазор роликоподшипников регулируют путем удаления картонных со специальной пропиткой (толщиной 0,25 мм) и пергаментных (толщиной 0,10—0,12 мм) прокладок из-под крышки картера.

В автомобиле М-21 «Волга» рулевой механизм по конструкции такой же.

В автомобиле ЗИЛ-164А применяют рулевой механизм с червяком и трехгребневым роликом, который увеличивает возможные углы поворота рулевой сошки без нарушения зацепления.

На рис. 8 показан рулевой механизм автомобиля МАЗ-200 типа цилиндрический червяк и боковой сектор. Червяк и боковой сектор со спиральными зубьями помещены в картере. Червяк напрессован на нижний конец рулевого вала. При повороте рулевого вала и червяка поворачивается сектор, торцовые зубья которого находятся в зацеплении с червяком. Опорами для вала сектора служат игольчатые подшипники.

Червяк и боковой сектор со спиральными зубьями помещены в картере. Червяк напрессован на нижний конец рулевого вала. При повороте рулевого вала и червяка поворачивается сектор, торцовые зубья которого находятся в зацеплении с червяком. Опорами для вала сектора служат игольчатые подшипники.

Рис. 8. Рулевой механизм автомобиля МАЗ-200:

1 — червяк; 2 — сектор; з — прокладки; 4 — фасонная гайка; 5 — игольчатый подшипник; 6 — картер

Подшипники рулевого вала регулируют путем изменения толщины прокладок под фланцем фасонной гайки.

В рулевом механизме тина винт и гайка автомобиля МАЗ-525 на нижнем конце рулевого вала имеется винтовая нарезка. При вращении рулевого вала сидящая на его нижнем конце во втулке гайка перемещается вверх или вниз вдоль вала, поворачивая вал рулевой сошки, установленный во втулках в картере и крышке картера. Нижний конец рулевого вала не закреплен, а верхний имеет качающуюся опору, состоящую из шарикоподшипника и резиновых колец. Рулевая колонка нижним и верхним наконечниками соединяется с картером рулевого механизма и корпусом головки.

Передаточное число рулевого механизма определяется как отношение угла поворота рулевого колеса к углу поворота рулевой сошки. Чем больше передаточное число, тем меньшее усилие необходимо для поворота колес. Для быстроты поворота передаточное число не должно быть слишком большим.

Рулевые механизмы грузовых автомобилей имеют передаточные числа 20—40, а легковых — 17—18.

Рис. 9. Рулевой механизм автомобиля МАЗ-525

—

Рулевой механизм преобразует вращательное движение рулевого колеса в угловое перемещение звеньев рулевого привода, его выполняют с большим передаточным числом (20—24) для снижения усилия, затрачиваемого водителем.

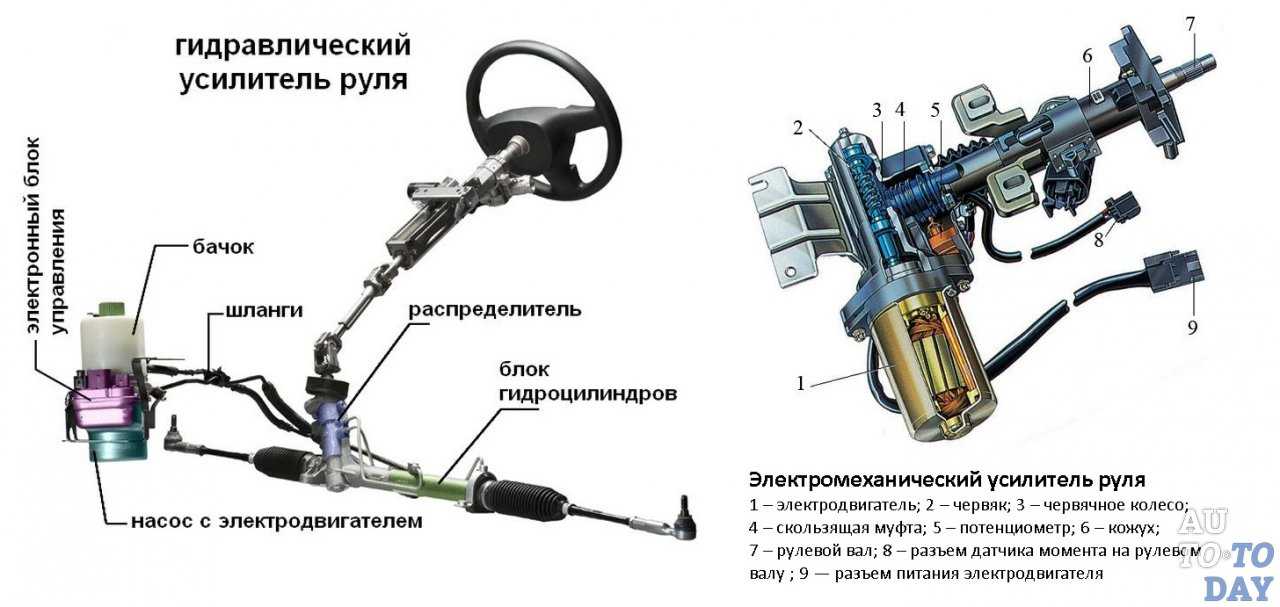

На автомобилях КамАЗ применяют рулевой механизм с гидроусилителем, который показан на рис. 93. В собственно рулевой механизм входят винт, по которому перемещается гайка, установленная на циркулирующих шариках, и поршень-рейка, зацепленная зубьями с зубчатым сектором.

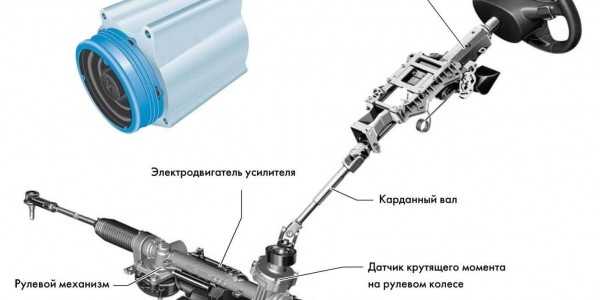

Поскольку кабина автомобилей КамАЗ вынесена вперед и выполнена откидной, потребовалось ввести шарнирное соединение рулевой колонки с рулевым механизмом и дополнительный угловой редуктор.

Рис. 10. Схема механизма рулевого управления с гидроусилителем:

1 — реактивный плунжер; 2 — масляный радиатор; 3 — шланг высокого давления; 4 — насос; 5 — рулевая колонка; 6 — карданный вал; 7 — ведущая шестерня: 8 — ведомая шестерня; 9 — вал сошкн; 10 — зубчатый сектор вала сошки; 11 — поршень-репка: 12 — винт; 13 — шариковая гайка; 14 — шариковые подшипники: 15 — упорный задний подшипник; 16 — золотник; 17 — клапан управления; 18 — шланг низкого давления; 19 — упорный передний подшипник

Вал рулевой колонки соединен шарниром с карданным валом. Другой конец вала при помощи шарнира соединен с ведущей шестерней углового редуктора. Угловой редуктор состоит из ведущей и ведомой конических шестерен.

Ведущая шестерня выполнена за одно целое со своим валом, вращающимся на игольчатом и шариковом подшипниках. Шариковый подшипник ведущей шестерни находится в верхней крышке картера. Ведомая шестерня 8 установлена на валу винта, вращающегося в двух шариковых подшипниках. Перемещающаяся по винту гайка помещена в поршне-рейке. На его наружной поверхности нарезаны зубья, образующие рейку и входящие в зацепление с зубчатым сектором.

Перемещающаяся по винту гайка помещена в поршне-рейке. На его наружной поверхности нарезаны зубья, образующие рейку и входящие в зацепление с зубчатым сектором.

Для облегчения передвижения гайки в ней и в винте выполнены полукруглые винтовые канавки, образующие спиральный канал, заполненный шариками. Выпадение шариков из канавок предотвращается установкой в пазы гайки штампованных направляющих, состоящих из двух половин. Образованный таким образом желоб создает два замкнутых потока перекатывающихся шариков. По этому желобу при повороте винта перекатываются шарики, выходящие с одной стороны гайки и возвращающиеся в нее с другой. На валу винта установлены два упорных подшипника с золотником клапана управления между ними. Подшипники и золотник закреплены гайкой с пружинной шайбой. Золотник имеет несколько большую длину, чем гнездо в клапане управления.

В осевом направлении винт и золотник могут перемещаться в пределах 1,1 мм в каждую сторону от среднего положения, в которое их возвращают спиральные пружины и реактивные плунжеры, находящиеся под давлением масла, поступающего по нагнетательной магистрали от лопастного насоса. Всякий поворот рулевого колеса передается винту и вызывает соответствующее поворачивание колес. Однако колеса при этом создают сопротивление, которое, передаваясь на винт, стремится сместить его в осевом направлении. Когда это сопротивление превысит силу предварительного сжатия пружин, то смещение винта изменит положение золотника. Соответственно направлению сдвига винта золотник соединит одну полость усилителя с линией нагнетания, а другую — с линией слива. Под давлением масла поршень-рейка создает дополнительное усилие, действующее на сектор сошки и способствующее повороту управляемых колес автомобиля.

Всякий поворот рулевого колеса передается винту и вызывает соответствующее поворачивание колес. Однако колеса при этом создают сопротивление, которое, передаваясь на винт, стремится сместить его в осевом направлении. Когда это сопротивление превысит силу предварительного сжатия пружин, то смещение винта изменит положение золотника. Соответственно направлению сдвига винта золотник соединит одну полость усилителя с линией нагнетания, а другую — с линией слива. Под давлением масла поршень-рейка создает дополнительное усилие, действующее на сектор сошки и способствующее повороту управляемых колес автомобиля.

По мере повышения сопротивления повороту передних колес увеличивается давление в рабочей полости цилиндра гидроусилителя. Вместе с тем растет давление и под реактивными плунжерами. Под давлением пружин и реактивных плунжеров золотник стремится вернуться в среднее положение.

Водитель, управляя автомобилем, всегда сохраняет чувство дороги, т. е. для поворота рулевого колеса ему необходимо затратить некоторое усилие.

С увеличением сопротивления повороту передних колес и увеличением давления в полости цилиндра гидроусилителя возрастает также и усилие на рулевом колесе.

По окончании воздействия на рулевое колесо золотник перемещается в среднее положение, связь данной полости цилиндра с линией нагнетания прекращается и давление в ней падает.

В среднем положении осевой зазор между поршнем-рейкой и зубчатым сектором наименьший. По мере поворота рулевого колеса вправо и влево зазор в этом зацеплении увеличивается.

При неработающем двигателе и отсутствии подачи жидкости насосом гидроусилителя рулевой механизм работает обычным образом, однако при этом водителю приходится затрачивать большее усилие на управление автомобилем.

В нижней части корпуса рулевого механизма расположена сливная пробка с магнитом, улавливающая металлические частицы, попадающие в жидкость.

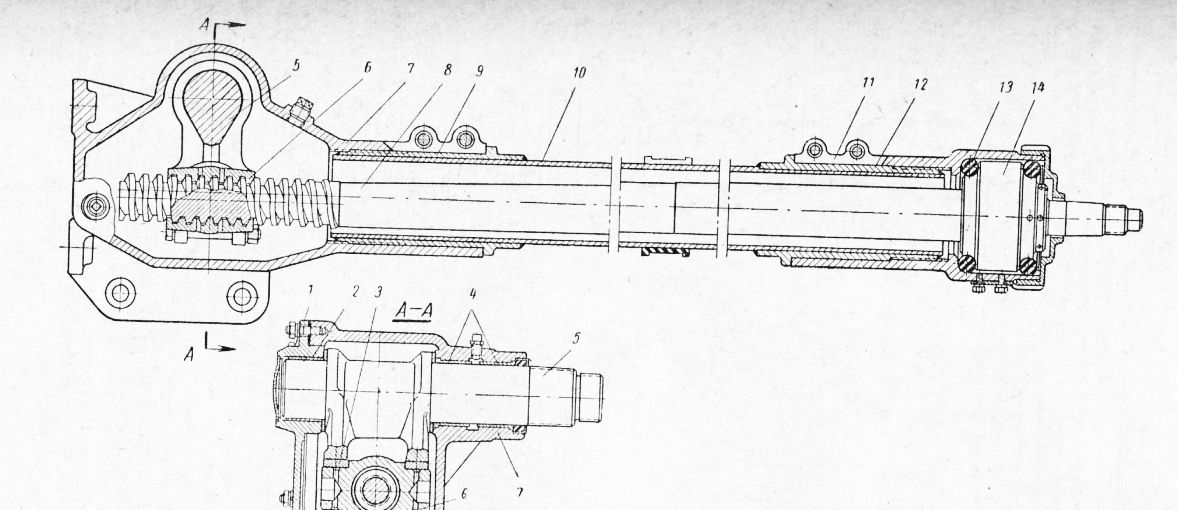

У автомобилей Минского автозавода применен рулевой механизм типа винт — шариковая гайка, ио с вынесенным отдельно гидроусилителем.

Вал рулевого механизма, установленный на двух конических роликовых подшипниках, имеет винт, по которому передвигается гайка-рейка. На наружной поверхности гайки нарезана рейка, входящая в зацепление с зубчатым сектором вала. Для более легкого перемещения гайки в ней и в винте выполнены полукруглые винтовые канавки, образующие спиральный канал, заполненный шариками. Выпадение шариков из канавок предотвращается установкой в пазы гайки штампованных направляющих, образующих трубчатый желоб. По этому желобу при повороте винта перекатываются шарики, выходящие с одной стороны гайки и возвращающиеся в нее с другой.

Вал зубчатого сектора установлен на трех игольчатых подшипниках, два из которых расположены со стороны крепления сошки. Сектор с пятью зубьями входит в зацепление с зубьями рейки. Средний зуб сектора имеет несколько большую толщину, чем другие. На одном конце вала сектора выполнены мелкие шлицы для соединения с рулевой сошкой, которая удерживается от осевого смещения гайкой. На другом конце вала сектора имеется регулировочное устройство, позволяющее устанавливать необходимый осевой зазор в зацеплении сектор — гайка. Оно состоит из регулировочного винта, фиксируемого контргайкой.

На другом конце вала сектора имеется регулировочное устройство, позволяющее устанавливать необходимый осевой зазор в зацеплении сектор — гайка. Оно состоит из регулировочного винта, фиксируемого контргайкой.

Картер рулевого механизма отливают из чугуна и закрывают с боков съемными крышками с уплотнительными прокладками. Места выхода из картера вала руля и вала сектора уплотнены резиновыми сальниками. В верхней части картера расположена пробка, закрывающая наливное отверстие для масла. В нижней части имеется отверстие с такой же пробкой для слива масла.

На автомобилях КрАЗ ранее устанавливали рулевой механизм, состоящий из червяка и бокового зубчатого сектора со спиральными зубьями (таких автомобилей сейчас много в эксплуатации), а в настоящее время применяют механизм в виде винта и шариковой гайки-рейки, т. е. такого же типа, как и на автомобилях Минского автозавода, также с вынесенным отдельно гидроусилителем.

Рис. 11. Рулевой механизм автомобилей МАЗ:

1 — вал сектора; 2 — сальник; 3 — игольчатые подшипники; 4 — боковая крышка: 5 — пробка сливного отверстия; 6 — гайка регулировочная; 7 — подшипник; 8 — картер рулевого механизма: 9 — гайка-рейка; 10 — шарики; 11 — винт; 12 — пробка заливного отверстия; 13 — подшипник

Руль — дело консервативное — журнал «АБС-авто»

. для безопасности движения заявил Федор Иванович Шаляпин – когда 13 января 1875 года в образе демона при исполнении одноименной оперы А. Рубинштейна своим бархатным басом пропел со сцены Мариинского театра: «На воздушном океане без руля и без ветрил тихо плавают в тумане хоры стройные светил».

для безопасности движения заявил Федор Иванович Шаляпин – когда 13 января 1875 года в образе демона при исполнении одноименной оперы А. Рубинштейна своим бархатным басом пропел со сцены Мариинского театра: «На воздушном океане без руля и без ветрил тихо плавают в тумане хоры стройные светил».

Отказ от рулевой системы стал для демона трагичным. Тамара, которую он пытался соблазнить, устояла (хотя и с трудом), а сам он был низвергнут по месту прописки – в ад.

Повлияла ли опера на работу инженеров-автомобилистов – неизвестно. Однако то, что рулевое управление самым непосредственным образом влияет на безопасность, они запомнили.

Понятно, что роль Шаляпина в повышении безопасности на дорогах – это шутка. Но то, что любые нововведения в конструкции рулевого управления тщательно и долго испытываются – уже не шутка. Эта система, пожалуй, самая консервативная в автомобилях. И совершенствуется она очень медленно.

Надежность превыше всего

В начальном этапе автомобилестроения инженеры придумывали самые разнообразные механизмы для изменения направления движения. Тут были и длинные рукояти, поворачивающие управляемое колесо, как на первом автомобиле Даймлера (который, в сущности, был не автомобилем, а мотоциклом), и ручка от мясорубки, соединенная с осью переднего колеса рычажным механизмом, как на автомобиле Бенца. Однако довольно быстро «экзотику» сменила наиболее простая и надежная конструкция, которая включала два базовых компонента: рулевой механизм и рулевой привод. Которые, собственно, и сегодня остаются основными в рулевом управлении.

Тут были и длинные рукояти, поворачивающие управляемое колесо, как на первом автомобиле Даймлера (который, в сущности, был не автомобилем, а мотоциклом), и ручка от мясорубки, соединенная с осью переднего колеса рычажным механизмом, как на автомобиле Бенца. Однако довольно быстро «экзотику» сменила наиболее простая и надежная конструкция, которая включала два базовых компонента: рулевой механизм и рулевой привод. Которые, собственно, и сегодня остаются основными в рулевом управлении.

Задача рулевого механизма – передача усилия, прикладываемого к рулевому колесу, на рулевой привод. Собственно, этот механизм преобразует вращательное движение в продольное, дополнительно усиливая его.

Рулевой механизм типа «винт — шариковая гайка» с гидроусилителем: а) усилие к рулевому колесу не приложено; б) рулевое колесо вращают по часовой стрелке 1 — торсион; 2 — рулевой вал; 3 — винт; 4 — шарики; 5 — гайка- поршень; 6 — зубчатый сектор; 7 — бачок с жидкостью; 8 — роторный гидронасосКстати, замены всем привычной «баранки» на штурвал, джойстик и прочие «нововведения», скорее всего, в обозримом будущем не будет. Дело в том, что существует жесткое техническое требование, которого придерживаются все производители автомобильной техники: в случае выхода из строя усилителей рулевого управления (о них – разговор ниже) должна сохраняться механическая связь между рулем и колесами. А с помощью джойстика повернуть колеса физически невозможно. Поэтому все эксперименты, которые предпринимались автопроизводителями (в частности, Saab), так экспериментами и останутся – по крайней мере, в ближайшие десятилетия.

Дело в том, что существует жесткое техническое требование, которого придерживаются все производители автомобильной техники: в случае выхода из строя усилителей рулевого управления (о них – разговор ниже) должна сохраняться механическая связь между рулем и колесами. А с помощью джойстика повернуть колеса физически невозможно. Поэтому все эксперименты, которые предпринимались автопроизводителями (в частности, Saab), так экспериментами и останутся – по крайней мере, в ближайшие десятилетия.

Рулевой привод – это система рычагов и тяг, которая непосредственно осуществляет поворот управляемых колес автомобиля при вращении руля.

Механизмы

Рулевые механизмы обязательно содержат трущиеся пары – червяк и ролик, червяк и сектор, винт и гайка. Сегодня широко распространены варианты механизмов с винтом и гайкой на циркулирующих шариках. Достоинством этой конструкции являются малые потери на трение и длительный срок службы. В ней вращение рулевого вала через шарики преобразуется в продольное перемещение гайки, которая за счет зубчатого зацепления на внешней стороне с зубчатым сектором вызывает поворот вала сошки.

Однако эта, безусловно, удачная и надежная конструкция постепенно заменяется реечным рулевым механизмом – «рулевой рейкой».

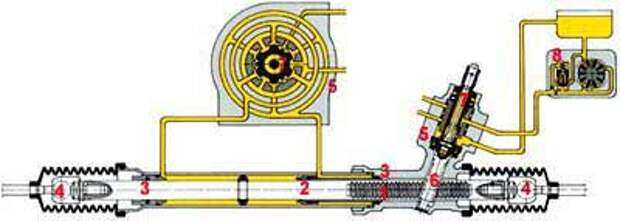

Реечное рулевое управление ZF Servotronic 2: 1 — электронный спидометр; 2 — электронный блок управления; 3 — электрогидравлический преобразователь; 4 — зубчатая рулевая рейка с гидроприводом; 5 — гидронасос; 6 — бачок с жидкостью; 7 — расширительный шланг; 8 — регулируемая рулевая колонкаРулевая рейка представляет собой очень простую конструкцию из закрепленной на конце рулевого вала шестерни и зубчатой рейки, связанной с двумя внешними тягами рулевой трапеции. Вращение рулевого колеса через шестерню вызывает поступательное перемещение рейки и связанных с ней тяг рулевой трапеции – что, собственно, и обеспечивает поворот колес автомобиля.

По сравнению с другими конструкциями реечный механизм – легче и дешевле. Кроме того, для переднеприводных легковых автомобилей (с их плотной «упаковкой» моторного отсека) он предпочтительнее и по компоновочным соображениям.

Конструкция реечного механизма позволила простыми средствами добиться переменного передаточного отношения. Нарезку зубьев на рейке сделают с переменным шагом (меньшим в ее средней части и большим на краях). Соответственно поворот рулевого колеса на один и тот же угол вызывает разное перемещение управляемых колес. Это позволяет снизить чувствительность рулевого управления в районе нейтрального положения руля – и повысить ее при максимальных отклонениях. Так что при движении на высокой скорости от водителя требуется меньшее напряжение, да при маневрировании на парковке не надо слишком много крутить руль.

Усилители

Раньше тяжелые грузовики и большие автобусы имели огромные рулевые колеса, которые для разворота машины приходилось долго крутить. Причина такой «физкультуры» в том, что усилие, которое необходимо приложить к рулю для изменения положения колес, зависит от передаточного числа рулевого механизма и диаметра самого руля.

Однако понятно, что невозможно до бесконечности увеличивать передаточное число и диаметр «баранки» – либо здоровья у водителя не хватит, чтобы повернуть руль, либо сам руль в кабине не поместится. И потому инженеры придумали усилители рулевого управления.

И потому инженеры придумали усилители рулевого управления.

Для справки: все усилители конструируются таким образом, чтобы в случае выхода их из строя сохранялась возможность управления автомобилем (та самая механическая связь руля и колес).

После регулировки усилия в паре «вал-шестерня и рейка» на заводе регулировочные отверстия закрываются резьбовой пробкой, которая блокируется кернениемУсилители бывают пневматические, гидравлические и электрические. Первыми на машинах появились пневматические. В их конструкцию входят воздухораспределитель, силовой пневматический цилиндр, система рычагов и комплект шлангов. Сжатый воздух для работы такого усилителя чаще всего брался от пневматической тормозной системы – поскольку такие усилители предназначались для тяжелых грузовиков с пневмотормозами (в противном случае требовалась еще установка компрессора с ресивером).

Пневмоусилители просты по конструкции и не требуют высокой герметичности уплотнений. Однако они громоздки (невысокое давление сжатого воздуха ведет к тому, что пневмоцилиндры получаются внушительных размеров). А кроме того, они обладают малым быстродействием.

А кроме того, они обладают малым быстродействием.

В результате им на смену пришли гидроусилители. Они компактны и бесшумны, обладают повышенным быстродействием. Но при этом – чувствительны к качеству уплотнителей и требуют более тщательного технического обслуживания.

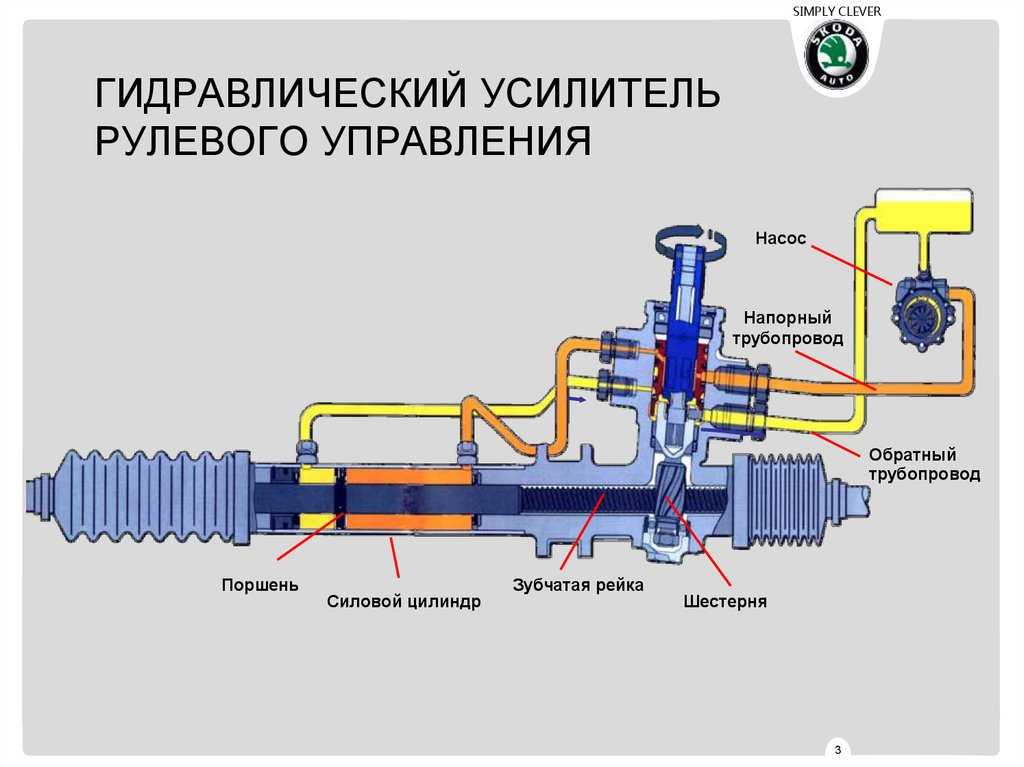

По устройству гидроусилитель близок к пневматическому. Давление жидкости создает гидронасос (работающий от коленчатого вала двигателя автомобиля или собственного электромотора). Конструктивно гидравлический усилитель может выполняться как отдельно от рулевого механизма, так и объединенным с ним в единое целое.

Сегодня конструкция гидравлических усилителей доведена до совершенства. На легковых автомобилях они применяются совместно с реечными рулевыми механизмами и механизмами типа «винт – шариковая гайка». Однако гидравлика усложняет конструкцию автомобиля, а значит, его обслуживание. Так что оставался всего один шаг – сделать так, чтобы колеса поворачивал электромотор.

Электрические усилители рулевого управления появились сравнительно недавно, но уже активно используются автомобилестроителями. Они экологичны, экономичны, компактны, их легко монтировать при сборке автомобиля на конвейере. Они недороги, а значит, доступны для применения на бюджетных моделях.

Электрический усилитель состоит из датчика крутящего момента, прикладываемого водителем к рулю, электронного блока управления и электродвигателя, который является исполнительным механизмом. Датчик содержит торсион, встраиваемый в разрыв рулевого вала, и задача определения момента сводится к измерению угла скручивания торсиона. Электромотор может устанавливаться или на рулевом валу, или непосредственно на рейке.

Электроника

Но главный прорыв в повышении безопасности рулевого управления стал возможным благодаря широкому применению электроники. Благодаря ей удалось создать активное рулевое устройство, которое способно самостоятельно поворачивать колеса, хотя и в ограниченных пределах. Первым создателем этого устройства является ZF Lenksysteme (совместное предприятие ZF Friedrichshafen и Robert Bosch).

Благодаря ей удалось создать активное рулевое устройство, которое способно самостоятельно поворачивать колеса, хотя и в ограниченных пределах. Первым создателем этого устройства является ZF Lenksysteme (совместное предприятие ZF Friedrichshafen и Robert Bosch).

В основе активного рулевого устройства лежит планетарная передача, благодаря которой вращение шестерни рулевого механизма может осуществлять как водитель, так и специальный электродвигатель – или оба одновременно. В последнем случае угол поворота колес автомобиля получается больше или меньше задаваемого человеком.

С помощью электроники удалось без дополнительного оборудования связать рулевое управление и практически все системы, обеспечивающие безопасность движения (АБС, АПС и т.д.), и создать «запас» на развитие – в частности, сегодня на машины уже устанавливают систему автоматической парковки. Дело в том, что электроника «разговаривает» с этими системами на одном «языке», а значит, не надо «переводить» электронный управляющий сигнал на «язык» гидравлики.

Базой для создания активных устройств служат обычные рулевые управления, как с гидравлическим усилителем, так и с электрическим. А вместо планетарной передачи подходит и волновая.

Волновую передачу изобрел еще в 1955 году американский инженер Уолтон Массер. Идея ее хитроумна и в то же время проста: в одну шестеренку с внутренними зубцами вставлена другая – гибкая с немного меньшим диаметром и числом внешних зубцов. А внутрь всей этой конструции помещен овальный кулачок, который деформирует гибкую шестерню, обеспечивая ее прижим к внешнему кольцу в двух диа-

метрально противоположных местах. Соответственно вращение этого кулачка (он еще называется генератором волн) вызывает смещение точек контакта шестерен, а вместе с этим и их медленный проворот относительно друг друга.

Последняя разработка компании ZF Lenksysteme как раз содержит и волновую передачу, и электроусилитель.

Вместо резюме

Развитие системы рулевого управления сегодня идет по «эволюционному» направлению. Прописываются новые протоколы в электронном управлении, растет число сигналов от датчиков, совершенствуются материалы. Но новых «прорывов» ждать не приходится. Рулевой механизм – штука консервативная.

Прописываются новые протоколы в электронном управлении, растет число сигналов от датчиков, совершенствуются материалы. Но новых «прорывов» ждать не приходится. Рулевой механизм – штука консервативная.

О делах практических: «умелые руки»

Дмитрий Левичев: «Если блокировка на рулевой рейке сорвана, мы ее не принимаем и претензии не рассматриваем»В ходе подготовки этого материала мы разговаривали с сотрудниками российского отделения концерна ZF Friedrichshafen, одного из крупнейших в мире разработчиков и производителей элементов рулевого управления. И мои собеседники – сотрудники службы техподдержки Петр Корнилов и Дмитрий Левичев – в один голос заявили, что хотят обратить внимание наших читателей на одну важную проблему.

Она кажется простенькой и, в общем-то не очень важной: сегодня у нас в стране распространена практика попыток самостоятельно ремонтировать рулевые реечные механизмы (в просторечии – рулевые рейки) в «гаражных условиях». Но это совершенно недопустимо – потому что очень опасно.

В рулевом реечном механизме самый «проблемный» узел – соединение вал-шестерни и самой рейки. А поскольку на рейке зубья нарезаны с переменным шагом, то в определенных положениях в этом соединении возникают либо зазоры, либо «натяг». Поэтому усилие поджима вал-шестерни и рейки регулируется только на стенде – с помощью динамометрического ключа, индикатора часового типа, специальных приспособлений – «наездников», зависящих от типа рейки. И после регулировки усилия отверстия закрываются резьбовой пробкой, которая блокируются кернением.

И если в компанию приходят люди с целью заменить вышедшую из строя рулевую рейку, специалисты сначала проверяют блокировку. Если она сорвана, деталь не принимается – поскольку нарушены заводские регулировки, которые не подлежат изменению.

Дмитрий Левичев: «Если блокировка на рулевой рейке сорвана, мы ее не принимаем и претензии не рассматриваем»

Логику «умелых рук» специалисты компании понимают – если в крайних положениях рулевой рейки раздается стук, то возникает желание подтянуть винты. Но в этом случае узел может заклинить при движении автомобиля, когда соединение вал-шестерни и рейки находится в среднем положении.

Но в этом случае узел может заклинить при движении автомобиля, когда соединение вал-шестерни и рейки находится в среднем положении.

Вторая проблема – при сдаче рулевой рейки практически все снимают с нее датчики. Зачем это делают, неизвестно: все датчики «прописываются» один раз на установочном стенде. В частности, на гидравлических рулевых рейках ZF Servotronic сигнал о скорости, поступающий от электронного спидометра или системы АБС, анализируется микропроцессором и направляется на электрогидравлический преобразователь, который, в свою очередь, определяет гидравлическое действие на клапан, регулирующий момент усилия руля, – проще говоря, при росте скорости автомобиля руль «тяжелеет». Так вот, датчики с этой рейки использовать больше нельзя. Но – снимают.

Еще один типовой случай – автомобиль после установки рулевой рейки отправляется на регулировку схода-развала.

Что делает работник? Он срезает хомут, крепящий пыльник, не пытаясь его снять, «задирает» его – и регулирует тяги. Затем он может вообще не надеть хомут на пыльник, или надеть обычный или пластиковый. Потому что фирменный хомут от ZF требует специального инструмента.

Но вот проблема – только он и гарантирует защиту механизма от грязи и пыли. И практика специалистов компании показывает, что примерно 70% всех повреждений рулевых реек связано с повреждением хомутов, фиксирующих пыльники. А при негерметичном соединении пыльника он начинает работать как насос, затягивая пыль, грязь и воду. В результате рулевая рейка выходит из строя гораздо раньше гарантийного срока.

Собственно, закончили свой рассказ специалисты одним простым пожеланием: не надо пытаться «чинить на коленке» рулевую рейку. При внешней простоте – это сложный и тонкий механизм. Который кувалдой не ремонтируется, так как мы вмешиваемся в процесс управления автомобилем. Он вообще не ремонтируется. Он восстанавливается только в промышленных условиях.

- Михаил Смирнов

рулевое управлениеZF

Зубчатая рейка и шестерня | КХК

- ВЕРШИНА >

- Зубчатая рейка и шестерня

Что такое зубчатая рейка?

Зубчатые рейки используются для преобразования вращательного движения в прямолинейное. Зубчатая рейка имеет прямые зубья, врезанные в одну поверхность стержня квадратного или круглого сечения, и работает с шестерней, которая представляет собой небольшую цилиндрическую шестерню, находящуюся в зацеплении с зубчатой рейкой. Как правило, зубчатая рейка и шестерня вместе называются «рейка и шестерня». Есть много способов использовать шестерни. Например, как показано на рисунке, шестерня используется с зубчатой рейкой для вращения параллельного вала.

Чтобы обеспечить множество вариантов зубчатых реек, KHK имеет на складе множество типов зубчатых реек. Если применение требует большой длины, требующей нескольких зубчатых реек последовательно, у нас есть рейки с правильной формой зубьев на концах. Они описываются как «зубчатые рейки с обработанными концами». Когда зубчатая рейка изготовлена, процесс нарезания зубьев и процесс термообработки могут привести к тому, что она попытается выйти из строя. Мы можем контролировать это с помощью специальных прессов и восстановительных процессов.

В некоторых случаях зубчатая рейка неподвижна, а шестерня перемещается, а в других случаях шестерня вращается вокруг фиксированной оси, а зубчатая рейка движется. Первые широко используются в конвейерных системах, в то время как вторые могут использоваться в экструзионных системах и устройствах подъема/опускания.

В качестве механического элемента для преобразования вращательного движения в поступательное зубчатые рейки часто сравнивают с шариковыми винтами. Есть плюсы и минусы использования стоек вместо шарико-винтовых пар. Преимуществами зубчатой рейки являются ее механическая простота, большая грузоподъемность, отсутствие ограничений по длине и т. Д. Однако одним из недостатков является люфт. К преимуществам шарико-винтовой передачи относятся высокая точность и меньший люфт, а к недостаткам — ограничение по длине из-за прогиба.

Есть плюсы и минусы использования стоек вместо шарико-винтовых пар. Преимуществами зубчатой рейки являются ее механическая простота, большая грузоподъемность, отсутствие ограничений по длине и т. Д. Однако одним из недостатков является люфт. К преимуществам шарико-винтовой передачи относятся высокая точность и меньший люфт, а к недостаткам — ограничение по длине из-за прогиба.

Реечные шестерни используются для подъемных механизмов (вертикальное перемещение), горизонтального перемещения, механизмов позиционирования, стопоров и для обеспечения синхронного вращения нескольких валов в общепромышленном оборудовании. С другой стороны, они также используются в системах рулевого управления для изменения направления движения автомобилей. Характеристики реечных систем в рулевом управлении следующие: простая конструкция, высокая жесткость, малый вес и малый вес, а также отличная реакция. В этом механизме шестерня, прикрепленная к рулевому валу, входит в зацепление с рулевой рейкой для передачи вращательного движения сбоку (преобразуя его в линейное движение), чтобы вы могли управлять рулем. Кроме того, реечные шестерни используются для различных других целей, таких как игрушки и боковые раздвижные ворота.

Кроме того, реечные шестерни используются для различных других целей, таких как игрушки и боковые раздвижные ворота.

Пожалуйста, укажите здесь номер детали для цены и чертежа шестерни

ВНИМАНИЕ: Использование чертежей САПР

Профиль зуба, представленный на чертеже САПР, отличается от фактического профиля зубчатого колеса.

Также обратите внимание, что детали любой фаски, скругления или канавки с прорезью на чертеже САПР могут отличаться от реальных значений или формы фактического продукта.

Техническая информация о зубчатых рейках

С помощью этих технических данных вы можете просмотреть исчерпывающую информацию о зубчатых рейках KHK, такую как их характеристики, а также советы и предупреждения при их выборе и использовании.

Модуль : 1,5 – 6

Длина : 1000 мм

Материал : S45C

Закалка : Нет

Покрытие зуба : Зубчатый (нешлифованный)

Сплав : KHK R001 4 по сравнению с СРФ. Их можно использовать как стойки CP.

Рекомендуемая ответная шестерня

SHE

Нажмите здесь, чтобы выбрать зубчатую рейку

SHE

Косозубые шестерни

Модуль: 1,5 – 6

Количество зубьев: 18–30

Материал: S45C

Закалка: Нет

Марка: JIS N8

Изделие, разработанное таким образом, что угол наклона спирали составляет 19°31’41», а расстояние, проходимое шестерней за один оборот, является целым числом (мм). для выбора зубчатой рейки

Модуль: 2–6

Длина: 1000,2000 мм

Материал: DIN C45

Закалка: индукционная закалка зубьев шестерни

Покрытие зуба: шлифованное

Сорт: эквивалент KHK R001 2 (подробности см. в PDF) закалены и отшлифованы, обладают отличной точностью, износостойкостью и бесшумностью. Их можно использовать как стойки CP. Возможны вторичные операции кроме зуба.

Рекомендуемая сопряженная шестерня

ZSTP

Щелкните здесь, чтобы выбрать зубчатую рейку

ZSTP

Шлифованные косозубые шестерни

Модуль: 2–6

Количество зубьев: 18–30

Материал: SCM440

Закалка: термическая очистка, индукционная закалка зубьев шестерни для стоек ZST / ZSTD

Рекомендуемая сопряженная рейка

ZST / ZSTD

Нажмите здесь, чтобы выбрать зубчатую рейкуНажмите здесь, чтобы выбрать серию E для ZSTP

Модуль: 1,5–6

Эффективное число зубьев: 3–9

Материал: S45C

Сорт: KHK R001 2

Калибр для сборки винтовых реек ZST/ZSTD/SRHEF.

Рекомендуемая сопряженная рейка

Спиральные рейки ZST/ZSTD/SRHEF

Щелкните здесь, чтобы выбрать зубчатую рейку

Модуль: 1,5–3

Длина: 500 мм KHK R001 1

Науглероженные и отшлифованные зубчатые рейки, обладающие превосходной точностью, прочностью и износостойкостью. Возможны вторичные операции кроме зуба.

Рекомендуемая сопряженная шестерня

MSGA, MSGB

Нажмите здесь, чтобы выбрать зубчатую рейку

Модуль: 1,5–3

Длина: 500 1000 мм

Материал: SCM440 Марка: KHK R001 1

Рельсы после отпуска, закалки и шлифовки, обладающие превосходной точностью, прочностью и износостойкостью. Возможны вторичные операции кроме зуба.

Рекомендуемая ответная шестерня

KSG

Щелкните здесь, чтобы выбрать зубчатую рейку

Модуль: 1 — 3

Длина: 100 500 1000 мм

Материал: SCM440

Закалка: Термическая очистка и земли, которые имеют отличную точность и прочность.

Рекомендуемая сопряженная шестерня

SSG

Нажмите здесь, чтобы выбрать зубчатую рейку

Модуль: 0,5–6

Длина: 100 300 500 1000 мм

Материал: S45C

Закалка : Индукционная закалка зубьев шестерни (Подробности см. в PDF)

Покрытие зубьев : Шлифованные зубья

Сорт : KHK R001 3

Закаленные и отшлифованные зубчатые рейки с хорошим балансом точности, износостойкости и стоимости. Возможны вторичные операции кроме зуба.

Рекомендуемая сопряженная шестерня

SSG, SSGS

Нажмите здесь, чтобы выбрать зубчатую рейку

Модуль: 1,5 – 5

Длина: 1000 мм

Материал: SCM4400029 Покрытие зуба : Обработанное (нешлифованное)

Сорт : KHK R001 5

Зубья, подвергнутые отпуску и закалке, обладают отличной прочностью и износостойкостью. Возможны вторичные операции кроме зуба.

Рекомендуемая сопряженная шестерня

KS-H

Щелкните здесь, чтобы выбрать зубчатую рейку

Модуль: 1,5 – 6

Длина: 1000 мм

Материал: S45C Марка: KHK R001 5

Закаленные стойки с отличной износостойкостью. Возможны вторичные операции кроме зуба.

Возможны вторичные операции кроме зуба.

Рекомендуемая сопряженная шестерня

SS-H

Нажмите здесь, чтобы выбрать зубчатую рейку

Модуль: 1,5 – 6

Длина: 1000,1500,2000 мм -шлифованная)

Класс: KHK R001 4 эквивалента

Рейки, закаленные лазером, с хорошим соотношением износостойкости и стоимости. Возможны вторичные операции кроме зуба.

Рекомендуемая сопряженная шестерня

SS-H

Нажмите здесь, чтобы выбрать зубчатую рейку

Модуль: 1,5–5

Длина: 500 1000 мм

Материал: SCM440 Марка: KHK R001 4

Стойки, закаленные с превосходной прочностью.

Рекомендуемая сопряженная шестерня

KS

Щелкните здесь, чтобы выбрать зубчатую рейку

Модуль: 1,5–4

Длина: 1000, 2000 мм

Материал: S45C

Закалка : Нет

Покрытие зуба : Обрезной (нешлифованный)

Сорт : KHK R001 4

Эти рейки имеют меньшую высоту зубьев по сравнению с рейками SRF.

Рекомендуемое сопрягательное шестерни

SS

Нажмите здесь, чтобы выбрать стойку Gear

SR

Стальные стойки

Модуль: 0,5-10

Длина: 100-500 мм

Материал: S45C

. Отсутствие

-шлифованная)

Класс: KHK R001 4

Многие линейки доступны по низкой цене и с отличным удобством использования.

Рекомендуемое сопрягательное шестерни

SS

Нажмите здесь, чтобы выбрать стойку Gear

SRF

Стальные стойки с обработанными концами

Модуль: 0,5-10

Длина: 300-2000 мм

Материал: S45C

Hardending: Нет

. Огранка (нешлифованная)

Сорт: KHK R001 4

Многие линейки доступны по низкой цене и с отличным удобством использования.

Рекомендуемая сопряженная шестерня

Нерж. сталь

Щелкните здесь, чтобы выбрать зубчатую рейку

Модуль: 0,5–6

Длина : 300-2000 мм

Материал : S45C

Закалка : Нет

Покрытие зуба : Обрезной (нешлифованный)

Сорт : KHK R001 4

Многие линейки доступны по низкой цене и с отличным удобством использования.

Рекомендуемая сопряженная шестерня

Нержавеющая сталь

Щелкните здесь, чтобы выбрать зубчатую рейку

Модуль: 1 – 4

Длина: 500,1000 мм

Материал: SUS304 KHK R001 5

Стеллажи из нержавеющей стали с защитой от ржавчины.

Рекомендуемая сопряженная шестерня

SUS, SUSA

Нажмите здесь, чтобы выбрать зубчатую рейку

Модуль: 1 – 3

Длина: 500,1000 мм

Материал: полиацеталь

Закалка: нет : KHK R001 5

Стойки из полиацеталя, общая длина которых меньше, чем у нейлона, что делает их пригодными для соединения друг с другом.

Рекомендуемая сопряженная шестерня

SUS, SUSA

Нажмите здесь, чтобы выбрать зубчатую рейку

Модуль: 1 – 3

Длина : 500 1000 мм

Материал : MC901

Закалка : Нет

Покрытие зуба : Обрезной (нешлифованный)

Сорт : KHK R001 5 эквивалент

Нейлоновые зубчатые рейки можно использовать без смазки.

Рекомендованная шестерня для спаривания

SUS, SUSA

Нажмите здесь, чтобы выбрать Gear Strach

BSR

Латунные стойки

Модуль: 0,5 — 1

Длина: 300 мм

Материал: C3604

: нет

. -шлифованная)

Сорт: KHK R001 4

Латунные стойки с отличной обрабатываемостью.

Рекомендуемая сопряженная шестерня

BSS

Щелкните здесь, чтобы выбрать зубчатую рейку

Модуль: 1 – 5

Длина: 500,1000 мм

Материал: S45C

Закалка: нет R001 4

Круглые стеллажи, пригодные для перемещения боковины стеллажа.

Рекомендуемая сопряженная шестерня

Нерж. сталь

Нажмите здесь, чтобы выбрать зубчатую рейку

SURO

Круглые рейки из нержавеющей стали

Модуль : 1 – 3

Длина : 500,1000 мм

Материал : SUS303

Закалка : Нет

Покрытие зуба : Вырезанное (нешлифованное)

Сорт : KHK R001 5

Круглые рейки из нержавеющей стали. Подходит, когда сторона стойки движется.

Подходит, когда сторона стойки движется.

Рекомендованная сопрягательная шестерня

SUS, SUSA

Нажмите здесь, чтобы выбрать Gear Strach

DR

. : Нет

Покрытие зуба : Литье под давлением

Сорт : KHK R001 8

Тонкие пластиковые стойки, которые можно сгибать.

Рекомендованная шестерня для спаривания

SSDR

Нажмите здесь, чтобы выбрать Gear Rack

SSDR

Счетчики для DR

Модуль: 0,8-2

Число зубов: 15-35

Материал: S45C

: нет

Злоба Резка (нешлифованная)

Сорт: JIS N8 (подробности см. в PDF)

Рекомендуемая стойка сопряжения

DR

ARL

Руководство для стоек

Рекомендуемая стойка с сопряжкой

DR

SRS

зажимы в стойках

Рекомендуемая стойка для спаривания

DR

Модуль: 1 — 3

Длина: 100 500,1000mm

Материал: SCM4440

Hardend: 100 500,1000mm

Материал: SCM4440

. обработка : Шлифованные зубья

обработка : Шлифованные зубья

Сорт : KHK R001 1

Спиральные рейки, отпущенные и отшлифованные с превосходной точностью, имеют более высокую прочность и бесшумность по сравнению с KRGF.

Рекомендуемая ответная шестерня

KHG

Щелкните здесь, чтобы выбрать зубчатую рейку

Модуль: 2 – 3

Длина: 100 500 1000 мм

Материал: S45C

Закалка: нет это винтовые стойки, они обладают большей прочностью и бесшумностью по сравнению с SRF.

Рекомендуемая сопряженная шестерня

SH

Щелкните здесь, чтобы выбрать зубчатую рейку

Зубчатая рейка и шестерня – создание линейного движения

Зубчатая рейка и шестерня используются при преобразовании вращательного движения в поступательное (или наоборот). Зубчатое колесо в форме стержня с бесконечным (плоской поверхностью) радиусом цилиндрического зубчатого колеса называется рейкой, а прямозубое зубчатое колесо с зацеплением — шестерней. Стойку можно использовать, удлиняя ее, комбинируя любое количество стоек с обработкой торцов, когда это необходимо.

Стойку можно использовать, удлиняя ее, комбинируя любое количество стоек с обработкой торцов, когда это необходимо.

Винтовая рейка представляет собой шестерню в форме стержня с наклонной линейной дорожкой зубьев, которая используется, когда требуется бесшумность и высокая скорость вращения, и может быть зацеплена с косозубой шестерней.

Изображение : Пластиковые / стальные рейки

Примеры конструкции и применения реечных механизмов

Шестерни передают мощность за счет вращения одной шестерни для перемещения шестерни, находящейся в зацеплении с ней. С другой стороны, в реечном механизме комбинация реечной передачи в виде шестерни, вытянутой в виде стержня, и шестерни малого диаметра (шестерня) преобразует вращательное движение в линейное движение для передачи мощности. Например, в случае, когда шестерня неподвижна, а рейка движется, шестерня часто соединяется с выходным валом двигателей. Ведомая сторона стойки поддерживается отдельной конструкцией из элементов машины. Повторяющееся вращательное движение ведущей шестерни вызывает повторяющееся движение рейки вперед-назад.

Повторяющееся вращательное движение ведущей шестерни вызывает повторяющееся движение рейки вперед-назад.

В механизме передачи мощности шестерня крепится к валу с помощью шпонки, а ее вал поддерживается шариковыми подшипниками или подшипниками скольжения. В случае реечной передачи, когда ведомым элементом является рейка, требуется больше творчества в дизайне, поскольку рейка имеет форму стержня (круглого или прямоугольного).

Когда стойка круглая, можно использовать имеющиеся на рынке подшипники скольжения, а опорная конструкция подшипника относительно проста. С другой стороны, чтобы обеспечить постоянное зацепление шестерни и рейки, необходимо предусмотреть средства, предотвращающие вращение рейки. У круглых зубчатых колес на стержне нарезаны зубья шестерни, поэтому поперечное сечение отличается от сечения обычных зубчатых колес. Они имеют форму полумесяца со сбритыми плечами. В результате их прочность меньше, чем у прямоугольных стоек.

Когда стойка прямоугольная, возникает необходимость сделать подходящие подшипники. В этом случае они также могут выступать в качестве средства остановки вращения рейки. Кроме того, поперечные сечения прямоугольных реек, в отличие от круглых реек, такие же, как и у зубчатых колес с той же прочностью, что и у зубчатых колес с такими же характеристиками.

В этом случае они также могут выступать в качестве средства остановки вращения рейки. Кроме того, поперечные сечения прямоугольных реек, в отличие от круглых реек, такие же, как и у зубчатых колес с той же прочностью, что и у зубчатых колес с такими же характеристиками.

Рейка и шестерня имеют характеристики своей функции, которые резко меняются в зависимости от того, является ли стойка стационарной или подвижной.

Когда стойка подвижна, она движется прямолинейно, и ее используют в основном для того, чтобы воспользоваться этим преимуществом. Например, он используется в качестве домкрата или зажимной системы или, модифицировав наконечник стойки, используется в качестве толкателя заготовки.

Когда рейка неподвижна, ведущая шестерня катится по рейке, и способ ее применения сильно различается. В качестве примеров можно использовать позиционирование машин, ручной пресс, механизм горизонтальной транспортировки и подъемный механизм и т. д.

Кроме того, если две рейки уложить лицом друг к другу, а между ними установить шестерню, повторяющееся движение шестерни вперед-назад вызовет попеременное движение рейки вперед и назад. Для применения этого механизма могут быть перечислены механизмы рабочего спуска и поворотные приводы с пневматическим приводом.

Для применения этого механизма могут быть перечислены механизмы рабочего спуска и поворотные приводы с пневматическим приводом.

Стеллажи могут быть размещены посередине конвейерных транспортных механизмов. За счет включения свободно вращающихся шестерен на транспортных поддонах, которые входят в зацепление со стойками, предметы на поддоне можно переворачивать или поворачивать. Это один из примеров особого применения.

Как показано, шестерня и рейка обладают высокой степенью свободы в своих приложениях, зависящих только от идей пользователей.

Реечный механизм, используемый в автомобильных рулевых механизмах

Рулевой механизм используется для изменения направления движения автомобиля и в основном подразделяется на реечный и с шариковой гайкой.

Из этих двух рулевых механизмов рулевой механизм реечного типа стал основным, используемым во многих небольших автомобилях. Его конструкция проста, но обладает другими характеристиками, такими как легкий вес, высокая прочность, низкое трение, превосходная отзывчивость и т. д.

д.

Рулевой механизм реечного типа состоит из шестерни, прикрепленной к концу рулевого вала, на котором установлено рулевое колесо. . Шестерня находится в зацеплении со рейкой, так что движение рукоятки вращает шестерню, которая, в свою очередь, перемещает рейку вбок. Колесо перемещается влево и вправо через систему рулевых тяг, соединенных с концами стойки.

(Внимание: в настоящее время KHK не поставляет реечную шестерню для автомобильных рулевых механизмов.)

Материалы и термообработка зубчатой рейки и шестерни

Что касается материалов зубчатой рейки и шестерни, учитываются прочность, стойкость к истиранию и впитывающая способность. .

Со сталью, S45C (1045 по AISI/SAE, C45 по ISO, эквивалентно C 45K по DIN), SCM440 (4140 по AISI/SAE, эквивалентно 42CrMo4V по ISO и DIN), 16MnCr5 (название по ISO, эквивалентно 17Cr3 по DIN), с нержавеющей сталью, SUS303 (303/S30300 по AISI/SAE, 13 по ISO, эквивалент X10CrNiS18-9по DIN), SUS304 (304/S30400 по AISI/SAE, 6 по ISO, эквивалент X5CrNi18-10 по DIN), с пластиковым материалом, армированным нейлоном, называемым инженерным пластиком, полиацеталем (эквивалент Duracon и POM), полиамидом. .

.

Что касается термической обработки зубчатой рейки, то в зависимости от материалов и назначения используются термическое рафинирование, науглероживание и закалка, высокочастотная закалка поверхности зуба и лазерная закалка поверхности зуба.

Изображение : Материал стоек

Общая длина и форма поперечного сечения стеллажа

Общая длина стандартных стеллажей, представленных на рынке, обычно не превышает 2000 мм и предлагается в блоках по 500 мм, таких как 500 мм, 1000 мм, 1500 мм.

Кроме того, форма поперечного сечения часто бывает квадратной или прямоугольной, а некоторые имеют круглую форму, называемую круглым реечным типом.

Изображение : Форма поперечного сечения реек

Производство реек и шестерен

Хотя сложность производства варьируется в зависимости от классов точности и спецификаций, базовое изготовление реек и шестерен возможно с помощью станка для резки реек и зубчатых колес. фрезерный станок. Они производятся многими производителями зубчатых передач и специализированными производителями реек в мире. Они производятся в больших масштабах известными производителями стеллажей в Германии и на Тайване.

Они производятся в больших масштабах известными производителями стеллажей в Германии и на Тайване.

Использование реек и шестерен

Рейка и шестерня используются в основном для несущих устройств, механизмов рулевого управления для транспортных средств, станков, подъемных устройств и печатных машин.

При креплении стойки к машине часто используются монтажные отверстия, просверленные снизу или сбоку, дополнительные методы включают зенковку отверстий под болты и резьбовые отверстия.

Изображение: зубчатая рейка, используемая для ручного подъемного устройства

Угол винтовой рейки

Многие производители стоек устанавливают угол наклона винтовой стойки равным 19 градусам 31 футу 42 дюйма. Когда угол наклона установлен таким образом, перемещение при вращении шестерни (например, один оборот) становится точным расстоянием в мм, что делает его удобным для пользователя.

Изображение : Спиральная рейка

Смазка реек и шестерен

Что касается смазки реек и шестерен, используется несколько методов.

Одна из таких смазочных систем состоит из смазочного устройства (основной корпус), трубки для подачи смазки, обратного клапана и специальной уретановой шестерни на конце трубки.

Рейка и шестерня в этой системе смазываются по мере того, как смазка распределяется шестерней.

Поскольку шестерня впрыскивает смазку в зацепление при вращении поперек зубчатой рейки, шаг рейки должен быть таким же, как модуль шестерни, а в случае косозубой рейки и шестерни рейка и шестерня должны иметь одинаковый угол спирали и противоположное направление.

Изображение : Шестерня из уретана

Сравнение реек и шестерен и шарико-винтовых пар

В качестве механического элемента, обеспечивающего линейное движение, систему реечной передачи часто сравнивают с шарико-винтовой передачей.

По сравнению с зубчатой рейкой и шестерней, как правило, шарико-винтовая передача имеет преимущества в точном позиционировании, плавном движении с небольшим трением и отсутствии люфта, с другой стороны, шарико-винтовая передача имеет недостатки, заключающиеся в более высокой стоимости, сложности изготовления шарика. винты большой длины из-за прогиба и непригодности для больших нагрузок.

винты большой длины из-за прогиба и непригодности для больших нагрузок.

Изображение : Шарико-винтовая передача в станке

Ссылки по теме :

齿条 — 中文版

Зубчатые рейки и шестерни CP — Подробное описание стоек и шестерен CP

Эквивалентные таблицы «Исходный материал» и «Класс точности зубчатых колес»

Номенклатура зубчатых колес

Страница не найдена

В то время как Vander Haag’s, Inc по-прежнему твердо придерживается своих семейных ценностей, которые были в основе бизнеса с момента первого открытия в 1939 году, компания теперь имеет 10 офисов на Среднем Западе, где продаются качественные подержанные / восстановленные / новые запчасти для грузовиков, коммерческие грузовики и прицепы. , а также полный комплекс услуг по ремонту грузовых автомобилей. 43.178044

-95.155024 Vander Haag’s, Inc — Спенсер

На нашем складе в Спенсере более сорока акров складских помещений для запасных частей и транспортных средств, а под крышей имеется склад площадью более 100 000 кв. футов. Он имеет механический и кузовной цех площадью более 21 000 квадратных футов, полное оборудование и оборудование для установки запчастей, полный ремонт кузова и рамы, а также офис по продаже подержанных грузовиков. Он имеет онлайн-доступ ко всему инвентарю Вандер Хаага, а также онлайн-услуги по поиску запчастей и подержанных грузовиков. Местонахождение Spencer также находится там, где находится штаб-квартира Vander Haag. Vander Haag’s, Inc — Спенсер

38094-я авеню Вт

51301

Соединенные Штаты 41.640436

-93,584249 Vander Haag’s, Inc — Де-Мойн

Наш офис в Де-Мойне является домом для крупнейшего выставочного зала VanderHaag, а площадь склада и магазина составляет более 20 000 кв. футов. Он включает в себя полную замену рамы и установку оборудования, полный ремонт и установку двигателя, восстановление и установку гидроусилителя руля, восстановление и установку трансмиссии и задней части, выполненную лучшим специалистом по восстановлению компонентов в Айове, модификацию и изготовление приводного вала.

футов. Он имеет механический и кузовной цех площадью более 21 000 квадратных футов, полное оборудование и оборудование для установки запчастей, полный ремонт кузова и рамы, а также офис по продаже подержанных грузовиков. Он имеет онлайн-доступ ко всему инвентарю Вандер Хаага, а также онлайн-услуги по поиску запчастей и подержанных грузовиков. Местонахождение Spencer также находится там, где находится штаб-квартира Vander Haag. Vander Haag’s, Inc — Спенсер

38094-я авеню Вт

51301

Соединенные Штаты 41.640436

-93,584249 Vander Haag’s, Inc — Де-Мойн

Наш офис в Де-Мойне является домом для крупнейшего выставочного зала VanderHaag, а площадь склада и магазина составляет более 20 000 кв. футов. Он включает в себя полную замену рамы и установку оборудования, полный ремонт и установку двигателя, восстановление и установку гидроусилителя руля, восстановление и установку трансмиссии и задней части, выполненную лучшим специалистом по восстановлению компонентов в Айове, модификацию и изготовление приводного вала. В Де-Мойне есть склад запасных частей площадью более 15 акров, офис по продаже подержанных грузовиков и доступ к более чем 250 подержанным грузовикам из списка подержанных грузовиков Vander Haag. Он имеет онлайн-доступ ко всем запасам в Vander Haag’s, а также к онлайн-сервисам поиска запчастей и подержанных грузовиков. Vander Haag’s, Inc — Де-Мойн

4444 Делавэр Авеню

50313

Соединенные Штаты 43,594099

-96,709450 Vander Haag’s, Inc — Су-Фолс

Наша локация в Су-Фолс существует с 1992 года, когда компания Vander Haag’s приобрела существующую спасательную операцию. Он имеет более 50 000 кв. Футов складских и сервисных помещений с более чем 30 акрами складских помещений и запасных частей. За прошедшие годы наше местоположение в Су-Фолс значительно расширилось. В 1998 году мы добавили участок для продажи грузовиков и прицепов, расположенный недалеко от Клифф-авеню, где сейчас продается более 200 подержанных грузовиков, прицепов и оборудования. В 2020 году мы переместим наше ремонтное подразделение в более крупный объект площадью 8000 кв.

В Де-Мойне есть склад запасных частей площадью более 15 акров, офис по продаже подержанных грузовиков и доступ к более чем 250 подержанным грузовикам из списка подержанных грузовиков Vander Haag. Он имеет онлайн-доступ ко всем запасам в Vander Haag’s, а также к онлайн-сервисам поиска запчастей и подержанных грузовиков. Vander Haag’s, Inc — Де-Мойн

4444 Делавэр Авеню

50313

Соединенные Штаты 43,594099

-96,709450 Vander Haag’s, Inc — Су-Фолс

Наша локация в Су-Фолс существует с 1992 года, когда компания Vander Haag’s приобрела существующую спасательную операцию. Он имеет более 50 000 кв. Футов складских и сервисных помещений с более чем 30 акрами складских помещений и запасных частей. За прошедшие годы наше местоположение в Су-Фолс значительно расширилось. В 1998 году мы добавили участок для продажи грузовиков и прицепов, расположенный недалеко от Клифф-авеню, где сейчас продается более 200 подержанных грузовиков, прицепов и оборудования. В 2020 году мы переместим наше ремонтное подразделение в более крупный объект площадью 8000 кв. футов. Веб-сайт Vander Haag предлагает удобный поиск запчастей с онлайн-проверкой. Отправляем по всей стране! Веб-сайт также предлагает услугу поиска подержанных грузовиков, которая поможет вам найти грузовик, соответствующий вашим потребностям и бюджету. Наша команда готова помочь вам! Vander Haag’s, Inc — Су-Фолс

1423 E 54-я улица N

57104

Соединенные Штаты 41.158006

-95.826804 Vander Haag’s, Inc — Каунсил-Блафс

Наш офис в Каунсил-Блафс имеет более 80 акров для грузовых автомобилей и запчастей, а также 31 000 квадратных футов выставочного зала и магазина. Запчасти и сервисный центр подержанных грузовиков находится всего в 6 милях к югу от Каунсил-Блафс на межштатной автомагистрали 29. Некоторые из услуг, которые он предлагает, включают модификацию и переделку рамы, установку оборудования, установку деталей и сервисные работы, а также покраску и ремонт кузова. Он предлагает продажу грузовиков, прицепов и оборудования, услуги по поиску запчастей в Интернете, а также весь инвентарь в Интернете на сайте Vander Haag’s.

футов. Веб-сайт Vander Haag предлагает удобный поиск запчастей с онлайн-проверкой. Отправляем по всей стране! Веб-сайт также предлагает услугу поиска подержанных грузовиков, которая поможет вам найти грузовик, соответствующий вашим потребностям и бюджету. Наша команда готова помочь вам! Vander Haag’s, Inc — Су-Фолс

1423 E 54-я улица N

57104

Соединенные Штаты 41.158006

-95.826804 Vander Haag’s, Inc — Каунсил-Блафс

Наш офис в Каунсил-Блафс имеет более 80 акров для грузовых автомобилей и запчастей, а также 31 000 квадратных футов выставочного зала и магазина. Запчасти и сервисный центр подержанных грузовиков находится всего в 6 милях к югу от Каунсил-Блафс на межштатной автомагистрали 29. Некоторые из услуг, которые он предлагает, включают модификацию и переделку рамы, установку оборудования, установку деталей и сервисные работы, а также покраску и ремонт кузова. Он предлагает продажу грузовиков, прицепов и оборудования, услуги по поиску запчастей в Интернете, а также весь инвентарь в Интернете на сайте Vander Haag’s. Vander Haag’s, Inc — Каунсил-Блафс

50200 189улица

51503

Соединенные Штаты 39.065417

-94.498172 Vander Haag’s, Inc — Канзас-Сити

Наш офис в Канзасе имеет более 57 500 квадратных футов запасных частей и сервисных центров. Он предлагает модификации и переделки рамы, установку оборудования и полную ремонтную базу. В нем представлены новые, восстановленные и бывшие в употреблении запчасти для грузовиков, а также продаются грузовики, прицепы и оборудование. Он удобно расположен рядом с межштатными автомагистралями 435 и 70. Офис в Канзас-Сити также предлагает онлайн-доступ ко всему инвентарю Vander Haag’s. Vander Haag’s, Inc — Канзас-Сити

7501 E US Hwy 40

64129Соединенные Штаты 41.033283

-86,596167 Вандер Хааг, Инк — Winamac

Наше предприятие Winamac имеет более 80 000 квадратных футов запасных частей и сервисных центров, а также более 80 акров складских помещений и запасных частей. Посетите наш полностью реконструированный выставочный зал площадью более 4000 квадратных футов и торговую площадку! Мы предлагаем продажу грузовиков, прицепов и оборудования, а также новые, восстановленные и бывшие в употреблении запчасти для грузовиков.

Vander Haag’s, Inc — Каунсил-Блафс

50200 189улица

51503

Соединенные Штаты 39.065417

-94.498172 Vander Haag’s, Inc — Канзас-Сити

Наш офис в Канзасе имеет более 57 500 квадратных футов запасных частей и сервисных центров. Он предлагает модификации и переделки рамы, установку оборудования и полную ремонтную базу. В нем представлены новые, восстановленные и бывшие в употреблении запчасти для грузовиков, а также продаются грузовики, прицепы и оборудование. Он удобно расположен рядом с межштатными автомагистралями 435 и 70. Офис в Канзас-Сити также предлагает онлайн-доступ ко всему инвентарю Vander Haag’s. Vander Haag’s, Inc — Канзас-Сити

7501 E US Hwy 40

64129Соединенные Штаты 41.033283

-86,596167 Вандер Хааг, Инк — Winamac

Наше предприятие Winamac имеет более 80 000 квадратных футов запасных частей и сервисных центров, а также более 80 акров складских помещений и запасных частей. Посетите наш полностью реконструированный выставочный зал площадью более 4000 квадратных футов и торговую площадку! Мы предлагаем продажу грузовиков, прицепов и оборудования, а также новые, восстановленные и бывшие в употреблении запчасти для грузовиков. Все грузовики проходят внутреннюю инвентаризацию, чтобы улучшить качество и состояние наших запчастей. Мы также обслуживаем большегрузные автомобили и недавно добавили два новых цеха обслуживания к нашим четырем существующим постам. От капитального ремонта двигателя, модификации рамы и установки оборудования до стандартного технического обслуживания — наши боксы готовы для вашего бизнеса! Веб-сайт Vander Haag предлагает удобный поиск запчастей с онлайн-проверкой. Отправляем по всей стране! Вандер Хааг, Инк — Winamac

495 Э 150 Ю

46996

Соединенные Штаты 39.740696

-86,255676 Vander Haag’s, Inc — Индианаполис

Расположенный к северо-востоку от автомагистралей I-465 и I-70 в Западном Индианаполисе, мы располагаем большим ассортиментом запчастей для грузовиков, бывших в употреблении, восстановленных и новых. В сочетании с нашим превосходным знанием продукции и доступом к нашим 7 другим складским запасам, наша цель состоит в том, чтобы сделать запасные части доступными для вас, чтобы ваш грузовик работал как можно скорее.

Все грузовики проходят внутреннюю инвентаризацию, чтобы улучшить качество и состояние наших запчастей. Мы также обслуживаем большегрузные автомобили и недавно добавили два новых цеха обслуживания к нашим четырем существующим постам. От капитального ремонта двигателя, модификации рамы и установки оборудования до стандартного технического обслуживания — наши боксы готовы для вашего бизнеса! Веб-сайт Vander Haag предлагает удобный поиск запчастей с онлайн-проверкой. Отправляем по всей стране! Вандер Хааг, Инк — Winamac

495 Э 150 Ю

46996

Соединенные Штаты 39.740696

-86,255676 Vander Haag’s, Inc — Индианаполис