Правка и рихтовка металла — Энциклопедия по машиностроению XXL

Глава XIX ПРАВКА И РИХТОВКА МЕТАЛЛА [c.230]Техника безопасности при правке и рихтовке металла работать в перчатках, только исправным инструментом (правильно насаженные молотки, отсутствие на рукоятках трещин и отколов на молотках). [c.239]

ПРАВКА И РИХТОВКА МЕТАЛЛА [c.192]

Правка и рихтовка металла (холодным способом) [c.41]

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробления, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями. [c.230]

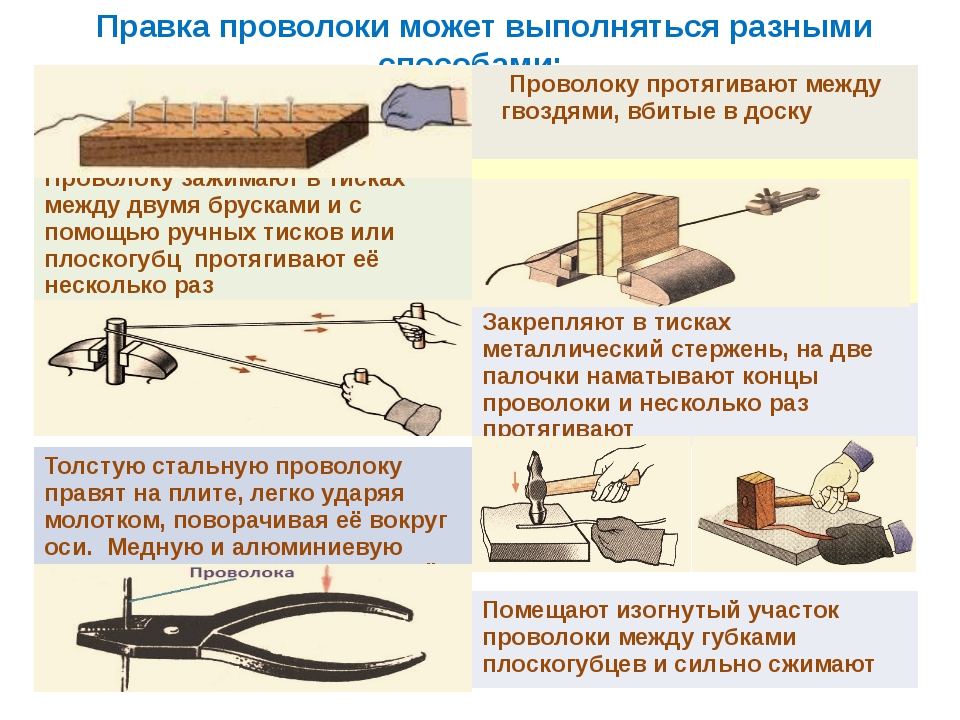

Правка (рихтовка) металла. Правку применяют при поступлении материала (ленты, полосы, круглого материала или поковки), имеющего погнутые или покоробленные места, которые перед обработкой необходимо выправить.

Учебная цель научиться пользованию инструментами и приспособлениями, применяемыми при правке полосового, листового и круглого металла, правке (рихтовке) закаленных деталей. [c.25]

При ступенчатой закалке рихтовку и правку склонных к короблению изделий осуществляют после извлечения их из закалочной ванны, т. е. тогда, когда сталь проходит интервал мартенситного превращения. Как было показано, металлы в момент протекания фазовых превращений обладают аномально высокой пластичностью, что и используется в процессах правки после ступенчатой закалки. [c.305]

В зависимости от характера правки применяют различные молотки при рихтовке деталей или инструментов, на которых следы ударов молотка недопустимы, пользуются мягкими мОлотками (из меди, свинца). При рихтовке, связанной со значительным деформированием закаленной детали, пользуются слесарным молотком весом от 200 до 600 г или специальным рихтовальным молотком с острыми бойками (фиг.

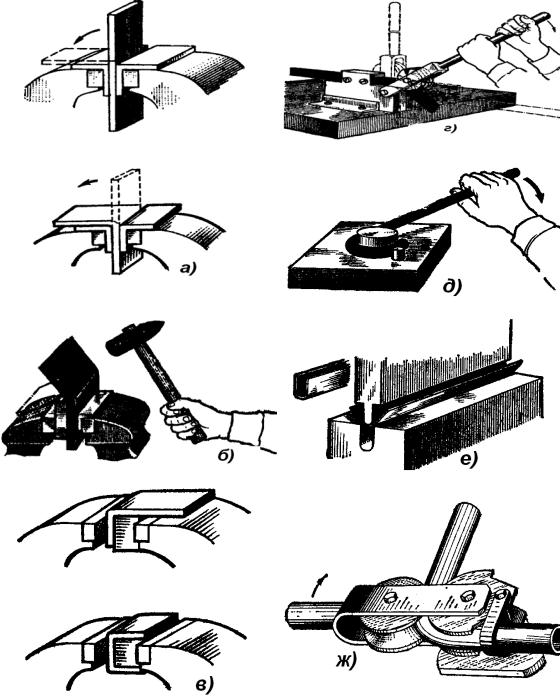

Под рихтовкой следует понимать выправление металла растяжением, т. е. удлинением какой-либо его части. Рихтовку обычно выполняют, ударяя металл носком молотка или специальным рихтовальным молотком с острыми бойками. После рихтовки на заготовке или на детали остаются ясно видимые следы молотка при правке этого не бывает. Правят стальные листы из цветных металлов и их сплавов, полосы, прутковый материал, трубы, проволоку, а также металлические сварные конструкции. Заготовки детали из хрупких материалов (чугуна, бронзы и т. п.) править нельзя.

Для ремонта крыла необходимо снять колесо и отжать переднюю часть крыла (см. рис. 50,а), создав небольшое напряжение растяжения в борту крыла. Правку вмятин нужно начинать с участка между ДД и ГГ. Все поврежденные участки предварительно выправляют (в обратной последовательности их появления) при помощи поддержки и киянки, а затем в такой же последовательности производят рихтовку крыла. Натяжение борта в процессе ремонта обеспечит вогнутому металлу возможность занять нормальное положение. [c.108]

Правку в нагретом состоянии производят в ш тервале температур 800—1000°С, а для дюралюминия — 350—470°С. Нагрев металла выше указанных температур производить нельзя, ибо это вызовет пережог металла. Правка закаленных деталей методом растяжения металла и уменьшения его толщины называется рихтовкой, точность при этом может быть в пределах от 0,01 до 0,05 мм. [c.135]

Правка вмятин и выпучин.

Плоские вмятины, когда металл растянулся незначительно, выдавливают. Глубокие вмятины и складки выравнивают выбиванием с последующей рихтовкой. Необходимые для этого инструменты и некоторые способы их

[c.268]

Плоские вмятины, когда металл растянулся незначительно, выдавливают. Глубокие вмятины и складки выравнивают выбиванием с последующей рихтовкой. Необходимые для этого инструменты и некоторые способы их

[c.268]Кроме того, известно, что в процессе рихтовки (правки) при изгибе нагартованной стали в правильных роликах диаметр прутка увеличивается. Поэтому при изготовлении калиброванной стали в прутках из бунтового металла диаметр прутка перед рихтовкой должен быть меньше допустимого стандартом минимального диаметра на определенную величину. В табл. 41 указаны принятые на заводе Серп и молот значения диаметров для прутков под рихтовку в зависимости от марки стали.

В зависимости от характера вмятины (царапины) кузова ее устраняют вначале правкой при помощи деревянных, резиновых или пластмассовых молотков для придания детали или панели первоначальной формы, а затем выполняют рихтовку молотками и поддержками для устранения мелких перегибов металла (рис. 75).

[c.213]

75).

[c.213]

Легкие молотки И-1, И-2 и молотки-гладилки И-3, И-6 применяют при устранении мелких вмятин и забоин в тех случаях, когда доводят лицевую поверхность под окраску или когда необходимо восстановить поверхность с сохранением лакокрасочного покрытия. При тонкой рихтовке окрашенных поверхностей используют молотки с вставной ударной частью из пластмассы (И-4), резины (И-5) или из мягких металлов (медь, свинец). Значительные коробления (особенно при наличии выпучин в местах, где волокна металла растянуты) устраняют молотками И-7 с насечкой на рабочей части. Молотки И-8 и И-9 применяют при грубой правке, а молоток И-10—при правке фланцев. Для правки деталей из тонколистового 10 [c.275]

Результаты замеров шума технологического оборудования показывают, что основным источником повышенного шума является механизированный инструмент пневматические клепальные молотки с уровнем шума до 118 дБ пневматические шлифовальные, сверлильные машинки и гайковерты с высокочастотным шумом — до 118 дБ стенды и установки с пневмоприводом — до 108 дБ ручной инструмент, используемый в операциях по гибке, рихтовке, правке и зачистке металла, — до 115—118 дБ газорезное и сварочное оборудование — до 100 дБ.

Холодные трещины образуются при температурах ниже 250 °С в результате концентрации растягивающих напряжений на малопластичных участках металла шва и зоны сплавления. Наиболее склонны к образованию холодных трещин высоколегированные алюминиевые сплавы, сварные соединения которых значительно уступают по прочности подвергнутому термомехаиической обработке основному металлу, а границы зерен литого металла шва и зоны сплавления имеют практически сплошную сетку малопластичных выделений избыточных фаз. Особенно велика опасность появления холодных трещин в случае расположения таких соединений в углах и уменьшенных сечениях, когда существующая структурная микро- и макроконцентрация напряжений усугубляется неблагоприятной конструкцией соединения. Часто причиной появления холодных трещин служит ударная правка и рихтовка пространственных элементов, экспандирование обечаек и другие технологические операции, которые способствуют концентрации пластических деформаций в менее пластичном мета.

Кузова современных легковых автомобилей изготовляют из тонколистовой стали. Для того чтобы увеличить прочность кузова, панелям придают изогнутую форму, вводят выштамповкой различные переходы, усилители, ребра жесткости. Восстановление формы таких деталей после аварии — довольно сложная и трудоемкая работа, так как устранение вмятин, перекосов, скручиваний и изгибов, как правило, производится по металлу в холодном состоянии методами силовой правки, выколотки отдельных участков и их тонкой рихтовки. Когда правка в холодном состоянии не удается, для устранения деформаций, имеющих вид глубоких складок и резких перегибов, допускается применять предварительный подогрев. Качественно выполнить работу по правке деформированных деталей с наименьщими трудозатратами можно лишь при наличии набора рихтовочного инструмента, гидравлических и винтовых устройств.

Допускаемые отклонения размеров отливок из цветных металлов и сплавов, получаемых методом литья по выплавляемым моделям, приведены в табл.

10 они соответствуют 5—9-му классам точности. Величины формовочных уклонов принимают Р=0°20 при высоте модели h[c.71]

10 они соответствуют 5—9-му классам точности. Величины формовочных уклонов принимают Р=0°20 при высоте модели h[c.71]После протяжки бунтовой металл (в зависимости от заказа —в нагартованном или термообработанном состоянии), если его сдают в прутках, подвергают рихтовке и рубке на правильно-отрезных станах. Рубку бунтов на прутки осуш,ествляют в соответствии с заказом на мерные, кратные илп нормальные длины. В отдельных случаях прутки, порезанные на заданную длину, подвергают доправке и полировке на правильно-полировальных станках. Поскольку при правке изменяется диаметр прутка, необходимо при настройке станка периодически в процессе работы измерять диаметр. [c.193]

Физическая сущность газопламенной правки заключается в изменении линейных размеров и формы в результате возникновения локализованных пластических деформаций, вызываемых местным нагревом металла, свободные деформации которого ограничены окружающими, достаточно жесткими областями холодного металла. Так, например, если в центральной части листа (рис. 20.6, а) имеется местная бухтина с центром в зоне А, то для выравнивания листа надо либо растянуть все периферийные зоны (что вручную может быть выполнено только на тонком металле слесарной рихтовкой — созданием пластических деформаций металла у кромок ударами молотка), либо стянуть, сократить линейные размеры металла в районе бухтины. Это достигается местным нагревом бух-тины, например пламенем, так, чтобы окружающий холодный металл вызвал бы в нагретом напряжения сжатия выше предела текучести. Тогда после охлаждения появятся деформации сокращения размеров, и бухтина сократится или совсем исчезнет, выровнявшись с остальной поверхностью листа. Естественно, что со стороны действия пламени зона нагрева будет больше (рис. 20.6, б), а следовательно, большими будут и конечные сокращения. Поэтому нагрев необходимо вести со стороны выпуклости бухтины.

Правка и рихтовка металла — презентация онлайн

тема урока:Правка и рихтовка металла

2.

Правка — это — слесарная операция по устранению неровностей на поверхности заготовки. Способы

Правка — это — слесарная операция по устранению неровностей на поверхности заготовки. Способыв холодном

состоянии

в горячем

состоянии

ручным

способом

машинным

способом

Выбор способа зависит от прогиба, размеров и

материала изделия

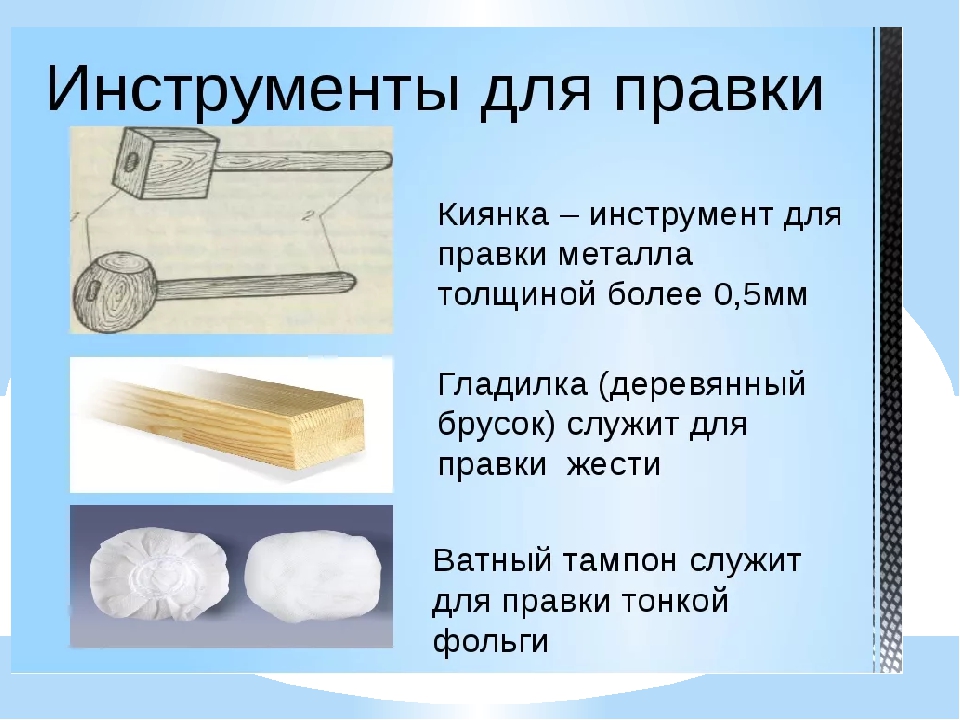

3. Инструменты- молотки

1. С круглым радиусным бойком2. Деревянные молотки – киянки

3. Деревянные бруски – гладилки

4. Молотки с мягкими вставками

4. Приспособления

Правильные плитыизготовляют достаточно

массивными из стали или

серого чугуна.

Масса плиты должна быть в

80-150 раз больше чем

масса молотка.

Устанавливают плиты на

металлические или

деревянные подставки.

Рабочая поверхность плиты

должна быть ровной и

чистой.

5. Приспособления

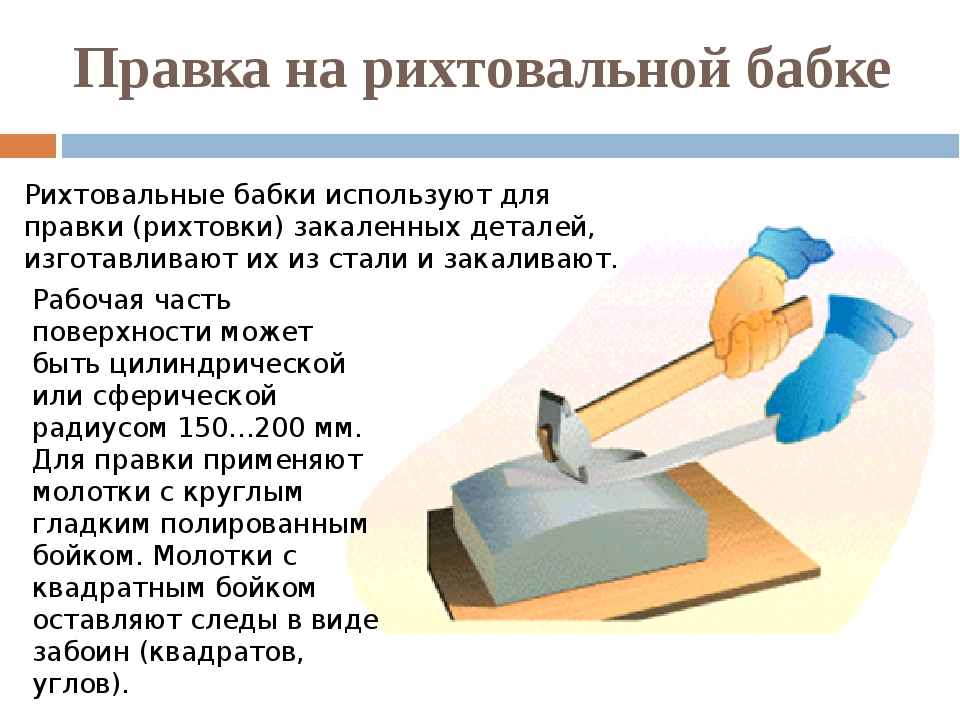

Рихтовальные бабкиИспользуют для правки

(рихтовки)

закаленных деталей.

Изготовляют из стали

и закаливают.

Рабочая часть

поверхности может

быть цилиндрической

или сферической с

радиусами 150-200

мм.

6. Оборудование

Ручной винтовой пресс(для механизации

работ)

Применяют для правки

деталей цилиндрической

формы в центрах;

профильного проката.

Правят на призмах

Техника правки

1.Кривизну детали проверяют на глаз и методом

световой щели

2.Изогнутые места отмечают мелом

3.При правке важно выбирать место по которым

следует наносить удары

4.Сила удара должна быть соразмерной величиной

кривизны и постоянно уменьшаться по мере

перехода от наибольшего изгиба к наименьшему.

8. Основные правила выполнения работ при правке

1.2.

3.

4.

При правке полосового или пруткового материала

выправляемая деталь должна касаться правильной плиты не

менее чем в двух точках;

Силу ударов молотком распределять по длине

деформированного участка и регулировать в зависимости от

площади поперечного сечения материала, подлежащего

правке, и величины деформации;

При правке обработанных валов, чтобы избежать появление

вмятин на обработанной поверхности необходимо

пользоваться опорными призмами и прокладками из мягкого

материала;

Правку листового материала толщиной 0,5…0,7мм

необходимо производить при помощи киянок.

отсутствии киянок допускается использование стального

молотка, но при этом необходимо между молотком и

выпрямляемой поверхностью помещать деревянную

проставку;

9. Основные правила выполнения работ при правке

5. При правке полос, изогнутых по ребру, а также листовогоматериала со значительными деформациями необходимо

применять способ правки растяжением;

6. Правку полос с винтовым изгибом необходимо выполнять в

ручных тисочках;

7. Контроль качества правки следует производить в зависимости

от конфигурации заготовки и ее исходного состояния: «на

глаз» — визуально, линейкой, перекатыванием по плите; «на

карандаш» — путем вращения выправленного вала в центрах

ручного винтового пресса;

При правке полосового и пруткового материала на

плите необходимо пользоваться рукавицами, правку

выполнять молотком прочно насаженным на рукоятку

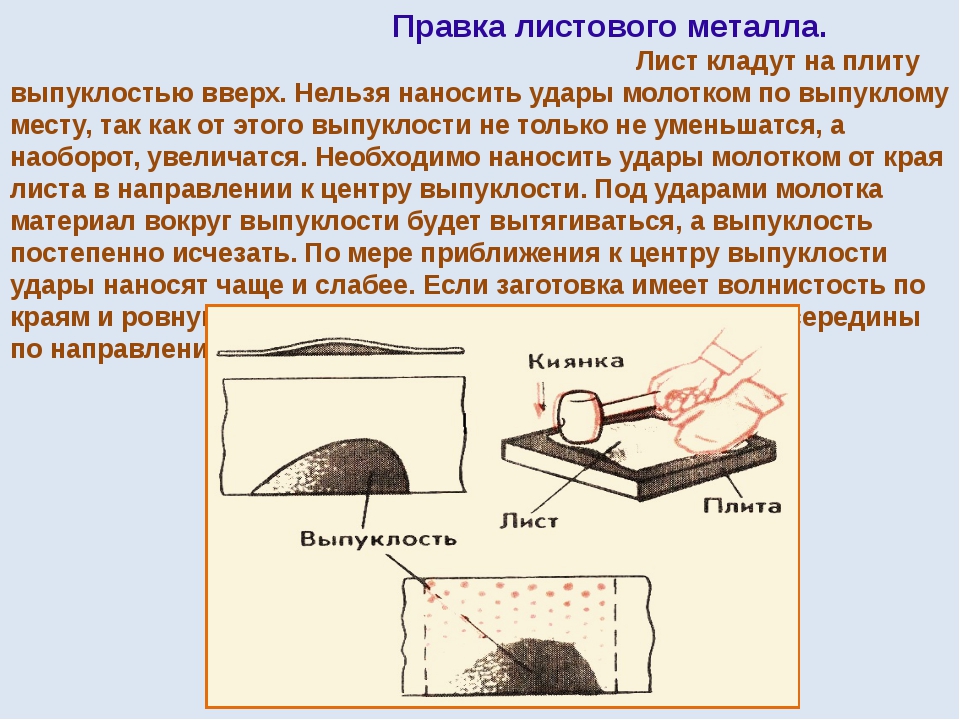

10. Особенности правки

Листовойметалл

Заготовка располагает на

плите к верху выпуклости

ударом молотком наносят

от краёв к выпуклости .

Удары наносят часто но не

сильно особенно перед

окончанием правки. Не

допускается нанесение

ударов по одному и тому

же месту.

Полосовой

металл

Прутковой

металл

Удары наносят по

выхлопным частям

регулируя их силу в

зависимости толщины

полосы и величины

кривизны. По мере

выправления полосы

сила ударов

ослабляют и чаще

переворачивают

полосу с одной

стороны на другую

до полного

выправления.

Удар наносят молотком по

выпуклой краёв изгиба по

середине регулируя силу

ударов в зависимости от

диаметра прутка и

величины изгиба. По мере

ворожения прутков

поворачивают во круг оси и

заканчивают правку

лёгкими ударами. Если

пруток имеет несколько

изгибов сначала правят

ближайшим концом а затем

расположенные к

серединам .

Рихтовка

Рихтовка – это правка закалённого металла. Для рихтовки применяют

рихтовальные бабки, которые изготавливают из стали и закаливают.

Рабочая часть поверхности может быть цилиндрической и

сферической с радиусами R=150-200 мм.

Инструмент — рихтовальные молотки оснащённые пластинками из

твёрдого сплава BK6; BK8.

Рихтовка угольника

Правка и рихтовка металла. Методы правки вмятин корпуса судна

Описаны методы правки и рихтовки вмятин корпуса судна. Правка в холодном состоянии. Правка в нагретом состоянии.

Вмятина — остаточный прогиб обшивки, настила палуб или второго дна вместе с балками набора, характеризующийся наибольшей величиной стрелки прогиба, длиной и шириной (рис. 2).

Вмятины являются следствием столкновения корпуса с подводным предметами, навалов при швартовках и шлюзовании, ударов грейферов о настил двойного дна и других причин, возникающих при эксплуатации судна. Они характерны для судов внутреннего плавания, корпуса которых представляют собой легкие конструкции с относительно малыми толщинами обшивки и жесткостью набора.

Рис. 2. Вмятина на обшивке корпуса судна.

Размеры деформаций элементов корпуса бывают различными, могут распространяться на значительные участки обшивки и иметь большие стрелки прогиба, изломы и надрывы. Устранить подобные деформации можно вырезкой и заменой их на новые. Вопрос о замене решается исходя из экономической целесообразности, сопоставления затрат на правку с затратами на изготовление заменяемых элементов из нового материала.

Способы правки корпуса:

1) правка в холодном состоянии;

2) правка в нагретом состоянии;

3) правка совместным действием местных нагревов и поперечного сосредоточенного усилия (термосиловой способ).

В цехе вырезанные из корпуса деформированные участки при отделенном от обшивки наборе можно править:

— на вальцах или под прессом – отдельные листы;

— растяжением, обратным выгибом, на профилегибочных станках или вальцах – профильный металл;

— прокаткой – сварные листовые конструкции.

Наиболее распространены горячие способы правки: термический, не сопровождающийся механическим воздействием; и термический способ при одновременном механическом воздействии.

При первом способе возникают новые остаточные деформации за счет подсадки металла на небольших по размеру вмятинах. При нагреве деформированного участка увеличивается объем металла. Противодействие холодного металла расширению вызывает в нагретом металле напряжения сжатия. Когда эти напряжения достигают предела текучести, происходит пластическая деформация металла – подсадка. По мере охлаждения нагретого участка в нем возникают напряжения растяжения, приводящие к распрямлению деформированного участка обшивки. Для создания более резкого перепада температур по периметру нагретого участка применяют воздушное или водяное охлаждение.

Второй способ предусматривает нагрев как больших площадей, так и ма-лых участков. Механические усилия создают ударами кувалды, с помощью домкратов, приварных упоров и т.д.

Для правки корпусных конструкций, имеющих относительно небольшие участки деформаций, применяют различные виды местных нагревов: пятна-ми, полосами, наплавкой валиков и др.

Правку нагревом пятен деформированного участка обшивки выполняют с помощью газовой горелки по схеме (рис. 3). Температура пятна должна быть достаточно высокой, чтобы вызвать подсадку металла, но при этом она не должна приводить к перегреву металла, сопровождаемого ростом зерна. Данному требованию удовлетворяет температура около 8000С, определяемая по вишнево-красному цвету.

3). Температура пятна должна быть достаточно высокой, чтобы вызвать подсадку металла, но при этом она не должна приводить к перегреву металла, сопровождаемого ростом зерна. Данному требованию удовлетворяет температура около 8000С, определяемая по вишнево-красному цвету.

Размеры пятна должны быть такими, чтобы обеспечивалась устойчивость нагретой зоны. Диаметр пятна в мм выбираю т в зависимости от толщины обшивки на выпрямляемом участке по выражению:

Dп = 8t +10 мм,

где t – толщина обшивки, мм.

Радиус окружности, на которой располагают центры пятен, можно опре-делить из выражения:

R = Dп + 150 – 4f,

где f – стрелка прогиба, мм.

Сначала прогревают центральное пятно, затем пятна, расположенные по треугольнику. Если обнаруживается, что при охлаждении этих пятен не до-стигнут желаемый результат, то продолжают нагревать пятна по второму треугольнику. Разогрев пятен должен быть быстрым и резко ограниченным по площади, поэтому применяют мощные источники тепла, например пламя ацетиленокислородной горелки.

Для повышения эффективности правки после нагрева пятен до предельной температуры производят легкое проколачивание легкими ударами киянки сначала вокруг нагретого листа со стороны выпуклой части вмятины, а затем в центральной части нагрева. Если на листе имеется несколько вмятин, расположенных рядом, их правят через одну, так как при этом промежуточные вмятины уменьшаются или совсем выпрямляются.

Чем больше толщина деформированного листа, тем больше диаметр пя-тен нагрева при неизменном их положении относительно вмятины.

Правку нагревом полос выполняют последовательным нагревом сначала двух полос. Нагревают полосы непрерывным перемещением горелки по намеченным линиям. В процессе нагрева могут образовываться местные углубления, которые устраняют проколачиванием с противоположной стороны.

Рис. 3. Схема расположения пятен при правке методом нагрева.

Для усиления посадки металла и устранения перегибов выпрямляемого участка в местах нагрева вслед за перемещающейся горелкой непрерывно проколачивают лист легкими ударами молотка по неостывшей полосе нагрева. Проколачивание прекращают при температуре 5000С, т.е. в момент потемнения нагретого участка металла. После проколачивания нагретые участки охлаждают поливом воды или наложением влажных компрессов.

Проколачивание прекращают при температуре 5000С, т.е. в момент потемнения нагретого участка металла. После проколачивания нагретые участки охлаждают поливом воды или наложением влажных компрессов.

Для устранения местных деформаций, возникших в результате продольной усадки сварных швов, применяют нагрев околошовной зоны до температуры 2000С. При таком нагреве в районе сварных швов возникают растягивающие усилия. Так как при сварке напряжения в районе шва уже достигли предела текучести, дальнейшее растяжения этой зоны при нагреве приводит к пластическому деформированию металла. Это вызывает уменьшение сжимающих напряжений между сварными швами в пластине, потерявшей устойчивость и приводит к ее распрямлению.

Правка вмятин с помощью кувалд или домкратов на судах с двойным дном и двойными бортами затруднительна, так как доступ к ним с внутренней стороны корпуса весьма ограничен.

Для правки местных деформаций на бортах и днище с наружней стороны корпуса судна создан специальный агрегат, который состоит из передвижного подъемного устройства, смонтированного на четырех — колесном шасси (рис. 4).

4).

Рис. 4. Агрегат для правки вмятин:

1- шасси, 2- механизм подъема, 3 – направляющая, 4- механизм поворота, 5 – балка, 6 – упор, 7 – захватное устройство, 8- шпилька, 9- гидравлический насос.

Подъемное устройство представляет собой рычажную систему из четырех спаренных рычагов, соединенных шарнирно, и стягивающего винта. На верхней части рычажного устройства закреплено приспособление для правки, которое с помощью червячной пары может поворачиваться в любое горизонтальное и вертикальное положение.

Правочное приспособление состоит из балки с монтированными в центре гидродомкратом и двух передвижных упоров 6 по краям. На шасси установлен гидравлический насос 9 для подачи масла в гидродомкрат.

Правку вмятин начинают с правки холостого набора. В центре максимального прогиба приваривают шпильку 8 с заплечиком, к которому подводится паз захватного устройства 7 правочного агрегата. Передвижные упоры устанавливают на границе поврежденной части набора или на соседние ветви набора. Затем газовыми горелками нагревают обшивку у краев изогнутого набора и сам набор в месте максимального прогиба до температуры 6000С. Одновременно прикладывают вытягивающие усилия гидродомкрата. Окончив правку набора, дают остыть местам нагрева.

Затем газовыми горелками нагревают обшивку у краев изогнутого набора и сам набор в месте максимального прогиба до температуры 6000С. Одновременно прикладывают вытягивающие усилия гидродомкрата. Окончив правку набора, дают остыть местам нагрева.

После набора правят оставшиеся вмятины обшивки. Вновь приваривают шпильку в центре максимального прогиба и дальнейший процесс правки по-вторяют.

Ремонт деформированных корпусных конструкций путем правки набора и пластин обшивки термосиловым способом эффективен при правильном выборе основных технологических характеристик процесса. Важнейшей ха-рактеристикой является нагрузка, которую необходимо приложить к деформированному элементу конструкции для восстановления его геометрической формы. Чем больше значение нагрузки, тем эффективнее процесс правки. Однако ее можно увеличивать до определенного предела, при котором происходит перелом обшивки или набора по холодному металлу вне зоны нагрева. Такая нагрузка – предельная для правки.

Правка-рихтовка вмятин деталей кузова термомеханическим способом

В случае аварии и в процессе эксплуатации автомобиля у многих деталей (валов, осей, рычагов, рам, кузовных панелей) появляются остаточные деформации: изгиб, скручивание, коробление, вмятины. Для устранения этих дефектов используется правка-рихтовка. Правка-рихтовка в зависимости от степени деформации и размеров детали может выполняться механическим, термомеханическим и термическим способами.

Для устранения этих дефектов используется правка-рихтовка. Правка-рихтовка в зависимости от степени деформации и размеров детали может выполняться механическим, термомеханическим и термическим способами.

Правка-рихтовка деталей автомобиля механическим, термомеханическим и термическим способами, последовательность операций процесса горячей осадки при ремонте кузова.

Механическая правка-рихтовка давлением может производиться в холодном состоянии или с нагревом. Правка-рихтовка с нагревом выполняется при необходимости устранения больших деформаций детали. Она осуществляется при температуре 600-800 градусов. Нагревается либо часть детали, либо вся деталь. Правка завершается термической обработкой всей детали.

При термомеханическом способе правки деталь нагревается равномерно по всему деформированному сечению с последующей правкой внешним усилием. Нагрев осуществляется газовыми горелками до температуры отжига (750-800 градусов).

Чаще всего в авторемонтном производстве правка и рихтовка применяются при кузовном ремонте. В большинстве случаев ремонт кузова носит локальный характер. Он выполняется путем механического (рихтовка) и теплового (местный нагрев) воздействия на металл. Главная задача обработки состоит в сглаживании всех неровностей, оставшихся после повреждения панели кузова.

В большинстве случаев ремонт кузова носит локальный характер. Он выполняется путем механического (рихтовка) и теплового (местный нагрев) воздействия на металл. Главная задача обработки состоит в сглаживании всех неровностей, оставшихся после повреждения панели кузова.

Процесс предварительного и окончательного выравнивания вмятин на кузове автомобиля.

Процесс предварительного выравнивания вмятин — выколотка — производится выбиванием вогнутой части панели до получения ее правильной геометрической формы. А процесс окончательного выравнивания поверхности без применения дополнительных материалов — правка-рихтовка — выполняется после выколотки. Это очень трудоемкий вид обработки, требующий высочайшей квалификации мастера.

Ручная правка-рихтовка деталей автомобиля выполняется специальными рихтовочными молотками и поддержками. Они подбираются по профилю восстанавливаемых панелей. В ряде случаев при выполнении правки-рихтовки кузовной панели есть возможность значительно уменьшить объем работы, используя методы локального теплового воздействия на обработанный участок.

В большинстве случаев при деформации панельной детали металл в этой зоне «вытягивается». При этом деформация может быть упругой и пластичной. До определенной нагрузки металл «помнит» свою первоначальную форму. И после снятия нагрузки возвращается в исходное состояние.

Когда предел упругости превышается, деформация металла становится необратимой, металл растягивается. Общий объем металла в зоне деформации измениться не может. Следовательно, толщина листа становится меньше, а его площадь больше. Появляется лишний металл, который необходимо убрать. Вернуть растянутый участок в первоначальное положение, осаживать его, затратив при этом минимум сил, можно при правильном чередовании нагрева и охлаждения.

Последовательность операций процесса горячей осадки при ремонте вмятин на кузове автомобиля.

При этом следует учитывать главные особенности тепловой рихтовки. Во-первых, хотя с помощью тепловых напряжений можно устранить любую деформацию, использование тепловой правки в кузовном ремонте сильно ограничивается малой толщиной панельной детали. Тонкий стальной лист быстро прогревается по всей площади и возникающей при этом силы сжатия оказывается недостаточно.

Тонкий стальной лист быстро прогревается по всей площади и возникающей при этом силы сжатия оказывается недостаточно.

Во-вторых, локальный нагрев стальной панельной детали необходимо ограничить температурой 600-650 градусов. Так как при более высокой температуре начинается обычная пластическая деформация без возникновения каких-либо напряжений в металле.

Комбинация механической рихтовки и тепловой обжимки необходима в тех случаях, когда деформированная поверхность сильно растянута. То есть имеется большой избыток металла. При таком варианте рекомендуется обычной рихтовкой «согнать» избыток металла в один или несколько куполообразных выступов. Каждый из которых затем правится отдельно путем нагрева и, при необходимости, последующего резкого охлаждения. Таким способом (горячей осадкой) удается устранить достаточно большие деформации панельных элементов кузова.

По материалам книги «Технологические процессы ремонта автомобилей».

Виноградов В. М.

Похожие статьи:

- Выколотка и рихтовка кузова автомобиля, применяемый инструмент, подготовительные работы, особенности процесса, техника выколотки и рихтовки кузова.

- Нанесение противокоррозионной защиты на кузов автомобиля, виды и характер коррозии, периодичность, применяемые противокоррозионные составы для обработки кузова автомобиля.

- Поиск неисправностей с помощью осциллоскопа, преимущества и возможности осциллоскопа, расшифровка осциллограммы полученной с помощью осциллоскопа.

- Улучшение эффективности головных фар, ремонт и замена элементов оптики, полировка фар, установка оригинальной и не оригинальной оптики, альтернативных источников света.

- Салонные фильтры для автомобиля, разновидности, признаки необходимости замены, когда менять салонный фильтр в автомобиле.

- Сварка и наплавка деталей из алюминиевых сплавов, газовая и электродуговая сварка алюминиевых деталей, сварочная проволока, флюс, электроды.

Гр.№204 УП-01 Тема 1.4. Правка металла. Рихтовка металла Ручная и машинная правка. | Учебно-методический материал:

группа №204

УП- 01. ПМ 01 . «Подготовительно-сварочные работы

и контроль качества сварных швов после сварки»

Преподаватель : М.В.Проценко Электронный адрес почты: [email protected]

Задание выдано 23.11.2020.

Ссылка на источники в ЭБС- Лань:

1 Н.И.Макиенко Слесарное дело с основами материаловедения –Изд. 5. 2018г. 460стр.

2 Лупачёв А.В. Лупачёв В.П. Изд. «Республиканский институт профессионального образования» 2018год. стр.288 « Источники питания и оборудования сварки плавлением»-учебное пособие.

3. Слесарное дело (практическое пособие для слесаря). – М.: НЦ ЭНАС, 2008

Ознакомиться с материалом лекции и выбрать правильные ответы тестового задания.

Тема 1.4. Правка металла. Рихтовка металла. Ручная и машинная правка.

Правка, и рихтовка — представляет собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпуклость, волнистость, коробление, искривление и др.

Правка и рихтовка имеет одно и то же назначение, но отличаются приемами выполнения и применяемые инструменты и приспособления. Металл подвергается правке как в холодном, так и в нагретом состоянии

Выбор_спосо6а — зависит от величины прогиба, размеров и материала изделия.

Правка может выполняться ручным способом на стальной или чугунной плите или на наковальне и машинным способом на прессах.

При правке применяют правильную плиту, молотки разных по массе и материалу, со вставными бойками, гладилки — деревянные или металлические бруски применяют при правке тонкого листового и полосового металла. Применяют также другие приспособления.

Правка листового металла более сложна, чем полосового и прутков. Отмечая выпуклость ее границы изгибов мелом или графитом. После этого заготовку кладут на плиту так, чтобы края заготовки не свисали и прижимая ее рукой, начинают правку. Чтобы растянуть заготовку середину, удары молотком наносят от середины заготовки к краю. Более сильные удары наносят в середине и уменьшают силу удара ближе краю. Во избежание трещин и наклепа материала нельзя наносить повторные удары по одному и тому же месту заготовки.

Во избежание трещин и наклепа материала нельзя наносить повторные удары по одному и тому же месту заготовки.

При правке прутков и полосового металла после отметки укладывают на плиту выпуклостью вверх. Удары молотком наносят по выпуклой части от краев изгиба к средней части, регулируя силу удара в зависимости от диаметра прутка и величины изгиба и по мере выправлении изгиба. Заканчивая правку легкими ударами и поворачиванием прутка вокруг оси.

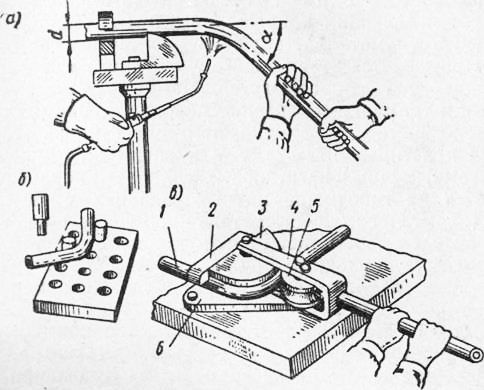

Гибка — способ обработки металла давлением, при котором заготовке или ее частя придается изогнутая форма. Гибка выполняется молотками разными в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл и проводку до 3 мм гнут киянками, плоскогубцами или круглогубцами. Гибку производят как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах). Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Выполняют как в холодном, так и в горячем состоянии.

Гибку квадратной скобы из полосовой стали выполняют следующем порядке; Определяют длину развертки заготовки, складывают длину сторон скобы с припуском на один изгиб 0,5 мм. Отмечают длину с дополнительным припуском на обработку торцов по 1 мм на сторону и зубилом срубают заготовку. Выправляют вырубленную заготовку на плите. Опиливают в размер по чертежу. Наносят риски изгиба. Зажимают заготовку в тисках на уровне риски и ударами молотка загибают конец скобы (первый загиб). Переставляют заготовку в тисках, зажимают между губками и бруском оправки более длинным, чем конец скобы загибают второй конец (второй загиб). Снимают заготовку и вынимают брусок — оправку, зажимают скобы в тисках на уровне губок со вставленной оправкой или квадрата по размеру.

Загибают первую и вторую лапки, делают четвертый и петый загиб.

Проверяют и выправляют по угольнику. Снимают заусенцы на ребрах скобы.

Гибка труб производится с наполнителями и без наполнителей.

Способ гибки зависит от диаметра трубы, величины угла загиба и материала труб применяют ручным или механизированным способом, холодная или горячая гибка. Применяют трубогибочные приспособления.

Применяют трубогибочные приспособления.

Правила безопасной работы при гибке металла

- Надежно закреплять заготовки в слесарных тисках или приспособлениях.

- Работать только на исправных оборудовании и приспособлениях.

- Слесарные молотки должны иметь хорошие ручки, быть плотно насажены и расклинены.

- При работе на гибочных станках и машинах точно соблюдать правила безопасности, изложенные в специальных памятках.

Механизация при правке. Правильные машины.

Для механизации работ при правке используют различные правильные машины.

Простейшим устройством для механизации правки является ручной пресс (рис. 2.34), с помощью которого осуществляют правку профильного проката и пруткового материала. Правку пруткового материала на этом прессе производят в центрах (рис. 2.34, а) или на призмах (рис. 2.34, б). Профильный прокат правят только на призмах.

Правильные машины

В большинстве случаев для правки листового и профильного проката используют специальные правильные машины (рис. 2.35, а), в которых основными рабочими органами являются правильные вальцы (рис. 2.35, б). При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается между ними. Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

2.35, а), в которых основными рабочими органами являются правильные вальцы (рис. 2.35, б). При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается между ними. Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

Кроме того, в правильных вальцах можно править и профильный прокат- Вальцы для правки профильного проката практически не отличаются от вальцов для правки листового материала. Различие состоит в конструкции правильных вальцов, которые должны иметь профиль, соответствующий профилю материала, подвергаемого правке (рис. 2.36).

Основные правила выполнения работ при правке

1. При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках (рис. 2.37). Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации.

Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации.

2. Силу ударов молотком или кувалдой распределять по длине деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего правке, и величины деформации.

3. При правке обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться опорными призмами и прокладками из мягкого металла (рис. 2.38).

4. Правку листового материала толщиной 0,5… 0,7 мм необходимо производить при помощи деревянных молотков — киянок (рис. 2.39). При отсутствии киянок допускается использование обычного стального молотка, но при этом необходимо между молотком и выправляемой поверхностью помещать деревянную проставку.

5. При правке полос, изогнутых по ребру (рихтовке), а также листового материала со значительными деформациями необходимо применять способ правки растяжением (рис. 2-40 )

2-40 )

6. Правку полос с винтовым изгибом необходимо выполнять в ручных тисочках (рис. 2.41, б).

7. Контроль качества правки следует производить в зависимости от конфигурации заготовки и ее исходного состояния: на «глаз» (рис. 2.42) — визуально, линейкой, перекатыванием по плите; «на карандаш» (рис. 2.43) — путем вращения выправленного вала в центрах ручного винтового пресса.

8. При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку.

Типичные дефекты при правке, причины их появления и способы предупреждения приведены в табл. 2.3.

Таблица 2.3

|

Тестовое задание:

1. Что такое правка металла:

Что такое правка металла:

− Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы

− Операция по образованию цилиндрического отверстия в сплошном материале

− Операция по образованию резьбовой поверхности на стержне

− Операция по удалению слоя металла с заготовки с целью придания нужной формы и размеров

2. Назовите способы правки металла:

− Правка выкручиванием, изломом и выдавливанием

− Правка вдавливанием, разгибом и обжатием

− Правка затягиванием, выкручиванием и развальцовкой

− Правка изгибом, вытягиванием и выглаживанием

3. Выбрать правильный ответ

Назовите инструменты и приспособления, применяемые при правке:

− Применяется: параллельные тиски, стуловые тиски, струбцины

− Применяется: натяжка, обжимка, поддержка, чекан

− Применяется: правильная плита, рихтовальная бабка, киянка, молоток, гладилка

− Применяется: кернер, шабер, зенкер, киянка, гладилка

Видео YouTubeТехника рихтовки

Благодаря рихтовке деформированных поверхностей кузова они приобретают первоначальную форму. Рихтовка должна снимать внутренние напряжения, возникающие вследствие деформации кузова. Кроме того, в процессе рихтовки не должны образовываться новые зоны растяжения и сжатия. Исходя из этого, техника, используемая для рихтовки, выбирается с учетом характера деформации. Если отбить вмятину посередине, листовой материал в зонах растяжения немедленно покоробится. Это означает, что в результате каждого удара молотка будет происходить образование новых зон растяжения и сжатия. Чем больше возникнет таких зон, тем менее контролируемо будет происходить выравнивание поверхности. Поэтому при рихтовке поверхности нужно стремиться к тому, чтобы имеющиеся зоны растяжения/сжатия разрушались, а новые не могли образовываться, то есть рихтовку всегда следует осуществлять от краев вмятины к ее середине (по спирали).

Преобразование крупных вмятин в плоскую поверхность

В обычной ситуации вмятину можно устранить с помощью рихтовочного молотка: по деформированному участку наносят легкие пружинящие удары, перемещаясь по спирали от края вмятины к ее середине. При выполнении данной операции контопора должна располагаться со смещением от центра вмятины, а молоток и контропора не должны располагаться на одной оси. В результате правильно проведенной рихтовки дополнительные напряжения, вызванные деформацией поверхности, устраняются и восстанавливается стабильная первоначальная форма кузова. Итак, основной профиль поверхности кузова за счет спиралеобразной рихтовки восстановлен. Теперь следует произвести разглаживание отрихтованной поверхности, то есть устранить имеющиеся углубления, которые настолько малы, что их нельзя отрихтовать описанным выше спиралеобразным способом. Создание ровной поверхности производится с помощью алюминиевого молотка и контропоры, имеющих плоские рабочие поверхности, причем обе они располагаются друг против друга. Эту операцию называют «прямой ковкой».

Втягивание вспученного участка поверхности кузова

В результате вышеописанного выравнивания поверхности способом «прямой ковки» в материале детали сохраняются напряжения. Как практически осуществляют операцию втягивания вспученной поверхности? Сначала тщательно исследуют место вспучивания, чтобы обнаружить его центр. Обычно ему соответствует точка, в которой лист пружинит сильнее всего. Разогревают эту точку газовой горелкой до вишнево-красного цвета, после чего осуществляют спиралеобразную «прямую ковку», перемещаясь от края к разогретой средней точке. Охлаждение водой разогретого центра усиливает эффект втягивания. Осадка вспученной поверхности кузова может быть осуществлена и другим способом. Снова исходят из того, что имеется избыток металла, приводящий к дополнительному искривлению поверхности кузова. Смещаясь по спирали от края вспученной поверхности к ее середине, осаждают избыточный металл с помощью молотка и контропоры. Осадку вспученной поверхности кузова можно произвести и не применяя открытое пламя. Угольным электродом разогревают отдельные точки до вишнево-красного цвета, постепенно смещаясь по спирали от края к центру, как и при работе со сварочной горелкой. При очень большой поверхности вспучивания каждую точку после ее разогрева можно подвергнуть охлаждению с помощью мокрой губки. Небольшую поверхность разогревают спиралеобразно за один рабочий ход, а затем, также за один ход, спиралеобразно охлаждают. Однако только за счет разогрева и охлаждения невозможно осадить столько металла, сколько можно осадить, используя дополнительно способ «прямой ковки».

Правка вытягивающим молотком

Выправить вмятину на поверхности детали с двойной стенкой(на боковине кузова, пороге) с помощью рихтовочного молотка не удается из-за отсутствия доступа к обратной стороне. В таких случаях на помощь приходит вытягивающий молоток. Он представляет собой стержень длиной около 40 см, по которому перемещается массивный груз цилиндрической формы. На рукоятке стержня имеется упор, о который ударяют грузом. К подлежащей правке поверхности кузова специальным пистолетом для точечной сварки приваривают вспомогательные кольца или шпильки. Предварительно поверхность обрабатывают до блеска металлической щеткой. В направлении от края углубления к его середине приваривают несколько колец или шпилек. Вытягивающий молоток соединяют за кольцо или шпильку. Одной рукой берутся за рукоятку молотка и выбирают направление последующего удара. Другой рукой берут груз и резким движением смещают его вверх, ударяя по упору рукоятки. Вытягивание вмятины осуществляется от краев к середине.

Тонкая рихтовка

Рихтовка кузова посредством молотка и контропоры включает два основных этапа: · Восстановление первоначальной геометрической формы кузова; · Устранение мелких неровностей выпрямленной поверхности.

Первоначальная форма считается восстановленной, если обработка посредством молотка и контропоры ничего не добавляет к уже достигнутому результату. После этого отрихтованную поверхность обрабатывают диагональными движениями напильника. Такая обработка позволяет визуально обнаружить оставшиеся возвышения и углубления. Работая с напильником, следует проявлять особую осторожность: рекомендуемые для обработки кузова напильники имеют довольно грубую рабочую поверхность, поэтому перекос напильника или неаккуратная обработка резких изгибов поверхности приведет к образованию новых дефектов. Визуально обнаруженные неровности могут быть устранены дополнительной обработкой поверхности с помощью разглаживающего алюминиевого молотка и соответствующей контропоры. Хороший результат дает также использование молотка с заостренной рабочей поверхностью. Следует помнить одно: качественная рихтовка напильниками приводит к гораздо лучшему результату, чем устранение дефекта путем нанесения другого материала(пайка припоем или шпатлевание).

Электровытягивание

Для устранения мелких вмятин пользуются автоматически действующим вытягивающим механизмом компактного конструктивного исполнения. Это устройство массой около 1,8 кг по внешнему виду напоминает короткую дрель, из корпуса которой при включении прибора вместо сверла выдвигается штифтовой электрод. Его совмещают с центром вмятины и приваривают к металлу кузова. Продолжительность сварки не превышает 0,3 с, благодаря чему исключается пережог обратной стороны поверхности кузова. После этого нажимают соответствующую кнопку, и электрод втягивается в корпус устройства, выправляя искривленную поверхность.

Восстановление поврежденного градом кузова тепловым способом

На кузове автомобиля, особенно на его горизонтальных поверхностях – крыше, капоте, крышке багажника, в результате «бомбардировки» мелким градом возникают многочисленные вмятины небольшого размера. Полное представление о масштабе повреждений может дать лишь осмотр кузова с противоположной от источника света стороны. Следует ли немедленно заменять поврежденные детали кузова? Что касается съемных элементов кузова – капота, крышки багажника, эта мера может оказаться экономически оправданной. Но стоит ли тратить деньги на полную замену панели крыши? Существуют несколько технических приемов, позволяющих эффективно восстановить поврежденный градом кузов. Многие квалифицированные ремонтники предпочитают крышу зашпатлевать. Этот способ, однако, следует применять с большой осторожностью. Шпатлевка является синтетическим материалом, который при температурных колебаниях расширяется и сжимается гораздо сильнее, чем кузовная сталь. Если вмятины от града глубокие и количество шпатлевки, нанесенной за один прием, слишком велико, колебания температуры неизбежно вызовут ее отслаивание. К лучшим результатам приводит выравнивание кузова вытягивающим молотком или тепловой способ устранения вмятин. Выбор того или иного способа ремонта определяется характером повреждений. Если речь идет о глубоких вмятинах, следует предпочесть способ вытягивания специальным молотком. Если диаметр вмятин составляет около 10 мм, а их глубина не превышает 1-2 мм, хорошие результаты дает тепловой способ. Его можно использовать и в тех случаях, когда множественные дефекты кузова возникли не вследствие воздействия града, а по другим причинам. Главное, чтобы вмятины, подлежащие устранению, имели плавный контур. Что представляет собой тепловой способ? В его основе лежит физический принцип, согласно которому все тела при нагревании расширяются, а при охлаждении сжимаются. Если нагревать вмятину, перемещаясь от ее краев к середине, тепло будет концентрироваться в центре. Вся поверхность вмятины станет более упругой по сравнению с окружающим ее нагретым металлом. Если затем резко охладить края вмятины, материал натянется и центр вмятины сместится вверх. В результате правильно организованного чередования операций «подвод тепла/охлаждения» вмятина исчезнет без каких-либо дополнительных мероприятий. Существует несколько путей практического осуществления такого подхода. Для подвода тепла лучше всего использовать горелку для автогенной сварки. Теплоотвод можно обеспечить за счет контакта вмятины с массивным металлическим цилиндром, снабженным рукояткой, который предварительно охлаждают противообледенительной жидкостью в аэрозольной упаковке. К сожалению, данный способ теплоотвода эффективен лишь в редких случаях. В ремонтных мастерских тепло отводят, обрабатывая поверхности кузова напильником. Прежде всего, производят спиралеобразное нагревание вмятины пламенем сварочной горелки от краев к середине. В результате этого вмятина вместе с прилегающей к ней поверхностью немного приподнимается над общей плоскостью кузова. Далее, соблюдая симметрию относительно центра вмятины, обрабатывают поверхность специальным выгнутым напильником, который прилегает к краям вмятины и снимает основную часть тепла. Благодаря этому более низко расположенный материал оттягивается к периферии и центр вмятины поднимается. Напильник очень быстро нагревается, поэтому после нескольких движений его заменяют холодным инструментом. Поскольку лакокрасочное покрытие препятствует быстрому теплоотводу, сначала целесообразно использовать напильник с грубой насечкой, чтобы быстрее удалить это покрытие. Как только обнажится металл, следует продолжить работу, используя напильник с мелкой насечкой во избежание чрезмерного уменьшения толщины детали. Почему тепловой способ устранения вмятин с применением напильника более эффективен по сравнению с охлаждением водой? В большинстве случаев вследствие внутренних напряжений края образовавшейся вмятины бывают слегка приподняты. Устранить такую деформацию, охлаждая вмятину водой, весьма затруднительно. Напротив, обработка напильником при минимальном удалении материала обеспечивает выравнивание и плавный переход к неповрежденной поверхности. Чтобы получить идеально ровную поверхность, достаточно нанести тонкий слой заполнителя или шпатлевки.

Обработка отрихтованной поверхности

Отрихтованная поверхность кузова визуально выглядит ровной, тем не менее она недостаточно подготовлена, чтобы на нее можно было нанести окрасочные материалы: грунтовку, краску и т.п. Глубина микронеровностей на поверхности, правильно подготовленной под окраску, не должна превышать 15 мкм. Эту задачу решают посредством шлифования предварительно отрихтованной поверхности шлифовальной машинкой с переменным углом шлифования, которая состоит из привода, шлифовальной тарелки и шлифовального круга. Привод машинки может быть электрическим или пневматическим, оптимальная частота вращения составляет около 5000 оборотов в минуту. Шлифовальная тарелка является комбинированной деталью, состоящей из жесткого и упругого элементов, ее диаметр составляет 125 или 175 мм. Оптимальная зернистость шлифовального круга составляет от «P60» до «P80». Как правильно произвести шлифование? Поскольку этот процесс сопровождается выделением тепла, работа должна выполняться с соблюдением определенных правил. Перемещение шлифовальной машинки по поверхности кузова должно быть равномерным, не слишком медленным, но и не слишком быстрым. Рекомендуется сначала перемещать ее в горизонтальном направлении, а затем в вертикальном, причем началу соответствующих зигзагообразных линий должна соответствовать одна и та же точка на поверхности кузова. Благодаря этому происходит своевременное остывание шлифуемой поверхности, что позволяет избежать ее деформации вследствие перегрева. Очень хорошие результаты дает использование 6- или 7-угольных шлифовальных дисков, поскольку в этом случае на отшлифованной поверхности не остается ступенек.

www.remont-kuzova.narod.ru

◄ВЕРНУТЬСЯ В РАЗДЕЛ СТАТЬИ |

Рихтовка методом нагрева

Устранение выпуклости на поверхности кузова методом нагрева и быстрого охлаждения. Основано на использовании процессов расширения и усадки металла, при нагреве и последующем охлаждении

Ввиду того, что пластичность кузовной стали при комнатной температуре недостаточно высокая, применяют ее нагрев.

При нагреве мягкой стали до температуры около 800°С (красный цвет) она становится пластичной и легко деформируется. Нет необходимости нагревать всю поверхность, а достаточно выбрать для этого несколько подходящих точек.

Нагрев металла выпуклости на кузове осуществляют угольным электродом сварочного аппарата (рис. а) или пламенем газовой горелки. Наиболее удобным для этой цели источником нагрева является кислородно-ацетиленовая горелка № 0.

При нагреве точки металла узким пламенем кислородно-ацетиленовой горелки небольшой круг металла быстро разогревается докрасна и пластичность металла при этом резко возрастает.

Так как расширению нагретого металла препятствует менее нагретый окружающий металл, то увеличение его объема происходит за счет утолщения.

Как только металл разогреется докрасна, горелка отводится и начинается охлаждение: нагретый круг металла становится темно-красным, черным и продолжает далее охлаждаться.

При охлаждении металл сжимается, его объем уменьшается, но удерживается расположенным вокруг холодным металлом, ни длина, ни ширина которого не изменялась.

Так как металл имеет температуру, не соответствующую максимальной пластичности, то, сжимаясь, он поглощает небольшую часть удлинения окружающего металла.

Усиление процесса осаживания металла производят уменьшением скорости распространения тепла путем создания кольца вокруг нагретой части металла из мокрой ткани, противодействием деформации путем нажатия на металл ручкой молотка или трубой вблизи нагретой точки, выстукиванием границ точки металла, нагретого докрасна, а затем и самой нагретой точки киянкой или рихтовочным молотком.

Резкое охлаждение нагретого участка кузова выполняют тампоном асбестовой смеси или ткани,. смоченной водой.

Охлаждение металла приводит к нужной осадке и принятию поверхностью кузова требуемого профиля. При устранении выпуклости поверхности кузова данным методом следует придерживаться последовательности охлаждения, указанной на рис. в.

Услуги по правке металла — ThermTech

УСЛУГИ ПО ПРЯМАНИЮ МЕТАЛЛОВ — ТЕПЛОВОЙ ПРЯМКА СТАЛИ ДЛЯ Поковок

Правка металла — необходимый этап в процессе термообработки многих компонентов. Из-за механической деформации и проявления напряжений во время нагрева и закалки детали часто деформируются за пределы допустимых допусков по прямолинейности и плоскостности. Поэтому услуги по правке стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Услуги по правке металла

ThermTech имеет правильные прессы мощностью до 200 тонн. Что еще более важно, в компании ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс правки металла

Способы правки металла зависят от типа материала, механических свойств и геометрии правки.

- В первую очередь правка выполняется после термообработки.Детали в отожженном или нормализованном состоянии можно легко выпрямить.

- Поковки, подвергнутые закалке и отпуску или науглероженные и закаленные, имеют множество факторов, определяющих, когда и как можно выполнять правку.

Однако не все можно выпрямить после термообработки.

- Детали с твердостью выше 45 HRC может быть чрезвычайно трудно править, и риск растрескивания во время правки очень высок.

- В этой ситуации возникает необходимость выпрямить деталь при температуре отпуска или около нее или в процессе отпуска.

- Некоторые компоненты из инструментальной стали требуют правки резаком, которая всегда является крайней мерой, поскольку при этом участки детали нагреваются выше температуры аустенита, что приводит к изменению твердости на определенных участках.

Рекомендации ThermTech по эффективной правке металла

При оценке металлической поковки для термической обработки всегда следует учитывать возможность деформации конечного продукта. Особенно это актуально при термообработке валов или пластин.Перед отправкой детали поговорите с термистом, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, наши термообработчики могут предлагать процессы или изменения материалов, которые могут привести к успеху в конечном продукте.

ОБРАБОТАННЫЕ ДЕТАЛИ И ШТАМПОВКА

ПРАВИЛЬНЫЙ МЕТАЛЛ ПРИ ТЕПЛООБРАБОТКЕ

Правка — это необходимый этап процесса термообработки многих компонентов. Из-за механической деформации и проявления напряжений во время нагрева и закалки детали часто деформируются за пределы допустимых допусков по прямолинейности и плоскостности.Поэтому услуги по правке стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Эксперт по правке прессов

ThermTech имеет правильные прессы мощностью до 200 тонн. Что еще более важно, в компании ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс правки

Способы правки металла зависят от типа материала, механических свойств и геометрии правки.

- В первую очередь правка выполняется после термообработки.

- Детали в отожженном или нормализованном состоянии легко выпрямляются.

- Детали, подвергнутые закалке и отпуску или науглероженные и закаленные, имеют много других факторов, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки.

- Детали с твердостью выше 45 HRC может быть чрезвычайно трудно править, и риск растрескивания во время правки очень высок.

- В этой ситуации возникает необходимость выпрямить деталь при температуре отпуска или около нее или в процессе отпуска.

- Для некоторых компонентов из инструментальной стали требуется правка резаком, которая всегда является крайней мерой, поскольку при этом участки детали нагреваются выше температуры аустенита, что приводит к изменению твердости на определенных участках.

Рекомендации по оценке компонента для термообработки

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта.Особенно это актуально при термообработке валов или пластин. Перед отправкой детали поговорите с термистом, чтобы определить риски и обсудить допуски. Что касается компонентов, чувствительных к деформации, специалисты по термообработке могут предложить процессы или изменения материалов, которые могут привести к успеху в конечном продукте.

ИНСТРУМЕНТ И ПЛАСТИНА

ВЫПРЯМИРОВАНИЕ

Правка — это необходимый этап процесса термообработки многих компонентов. Из-за механической деформации и проявления напряжений во время нагрева и закалки детали часто деформируются за пределы допустимых допусков по прямолинейности и плоскостности.Поэтому услуги по правке стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможность

ThermTech имеет правильные прессы мощностью до 200 тонн. Что еще более важно, в компании ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Способы правки зависят от типа материала, механических свойств и геометрии правки. В первую очередь выпрямление происходит после термической обработки.Детали в отожженном или нормализованном состоянии можно легко выпрямить. Детали, подвергнутые закалке и отпуску или науглероженные и закаленные, имеют гораздо больше факторов, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали с твердостью выше 45 HRC могут быть чрезвычайно трудными для правки, и риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость выпрямить деталь при температуре, близкой к температуре отпуска, или арматуре во время отпуска.

Некоторые компоненты из инструментальной стали требуют правки резаком, которая всегда является крайней мерой, поскольку при этом участки детали нагреваются до температуры, превышающей температуру аустенита, что приводит к изменению твердости на определенных участках.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Особенно это актуально при термообработке валов или пластин. Перед отправкой детали поговорите с термистом, чтобы определить риски и обсудить допуски.Что касается компонентов, чувствительных к деформации, специалисты по термообработке могут предложить процессы или изменения материалов, которые могут привести к успеху в конечном продукте.

ШЕСТЕРНИ

ВЫПРЯМИРОВАНИЕ

Правка — это необходимый этап процесса термообработки многих компонентов. Из-за механической деформации и проявления напряжений во время нагрева и закалки детали часто деформируются за пределы допустимых допусков по прямолинейности и плоскостности.Поэтому услуги по правке стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможность

ThermTech имеет правильные прессы мощностью до 200 тонн. Что еще более важно, в компании ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Способы правки зависят от типа материала, механических свойств и геометрии правки. В первую очередь выпрямление происходит после термической обработки.Детали в отожженном или нормализованном состоянии можно легко выпрямить. Детали, подвергнутые закалке и отпуску или науглероженные и закаленные, имеют гораздо больше факторов, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали с твердостью выше 45 HRC могут быть чрезвычайно трудными для правки, и риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость выпрямить деталь при температуре, близкой к температуре отпуска, или арматуре во время отпуска.

Некоторые компоненты из инструментальной стали требуют правки резаком, которая всегда является крайней мерой, поскольку при этом участки детали нагреваются до температуры, превышающей температуру аустенита, что приводит к изменению твердости на определенных участках.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Особенно это актуально при термообработке валов или пластин. Перед отправкой детали поговорите с термистом, чтобы определить риски и обсудить допуски.Что касается компонентов, чувствительных к деформации, специалисты по термообработке могут предложить процессы или изменения материалов, которые могут привести к успеху в конечном продукте.

АЛЮМИНИЙ

ВЫПРЯМИРОВАНИЕ

Правка — это необходимый этап процесса термообработки многих компонентов. Из-за механической деформации и проявления напряжений во время нагрева и закалки детали часто деформируются за пределы допустимых допусков по прямолинейности и плоскостности.Поэтому услуги по правке стали становятся необходимостью, чтобы вернуть детали в допустимые пределы.

Возможность

ThermTech имеет правильные прессы мощностью до 200 тонн. Что еще более важно, в компании ThermTech работает персонал, обладающий обширными знаниями и опытом во всех аспектах правки стали.

Процесс

Способы правки зависят от типа материала, механических свойств и геометрии правки. В первую очередь выпрямление происходит после термической обработки.Детали в отожженном или нормализованном состоянии можно легко выпрямить. Детали, подвергнутые закалке и отпуску или науглероженные и закаленные, имеют гораздо больше факторов, которые определяют, когда и как можно выполнять правку.

Не все можно выпрямить после термической обработки. Детали с твердостью выше 45 HRC могут быть чрезвычайно трудными для правки, и риск растрескивания во время правки очень высок. В этой ситуации возникает необходимость выпрямить деталь при температуре, близкой к температуре отпуска, или арматуре во время отпуска.

Некоторые компоненты из инструментальной стали требуют правки резаком, которая всегда является крайней мерой, поскольку при этом участки детали нагреваются до температуры, превышающей температуру аустенита, что приводит к изменению твердости на определенных участках.

Рекомендации

При оценке компонента для термообработки всегда следует учитывать возможность деформации конечного продукта. Особенно это актуально при термообработке валов или пластин. Перед отправкой детали поговорите с термистом, чтобы определить риски и обсудить допуски.Что касается компонентов, чувствительных к деформации, специалисты по термообработке могут предложить процессы или изменения материалов, которые могут привести к успеху в конечном продукте.

ПОЛУЧИТЬ БЕСПЛАТНУЮ ЦЕНУосновных методов правки металла | Career Trend

При переработке металлолома и при ремонте сломанных металлических деталей техническим специалистам и производителям иногда требуется выпрямить металл. Различные механические силы могут вернуть металлу правильную форму. Чтобы упростить процесс правки металла, производители часто применяют тепло.Однако слишком много тепла может повредить металл.

Термическая правка

Производители правят металл, используя множество методов, включая термическую правку. Тепловая правка включает в себя контролируемое нагревание деформированной части стали в циклах нагрева и охлаждения до тех пор, пока металл постепенно не выпрямится. При термической правке металл не выпрямляется симметрично, а является постепенным процессом. Изготовитель не нагревает этот металл до точки, при которой металл претерпевает молекулярные изменения.Кроме того, напряжения, добавленные к этому металлу, не превышают предел текучести металла в нагретом состоянии, который является точкой, в которой металл деформируется в нежелательную форму. Производители не нагревают металл ни в каком другом месте, кроме того, в котором его формуют. Сварочные горелки являются обычным источником тепла для правки.

Горячая механическая правка

Горячая механическая правка похожа на термическую правку, но позволяет выпрямлять металл за пределами предела текучести.Это очень быстро выпрямит металл, но может привести к непредсказуемым результатам, включая трещины, изменение свойств материала, судороги, изгибы и складки. Металл может быть поврежден или разрушен.

Горячая обработка

Горячая обработка похожа на горячую механическую правку, за исключением того, что производитель нагревает металл до точки, при которой металл может претерпеть молекулярные изменения. Металл станет вишнево-красным. Этот метод правки металла еще быстрее, но и более непредсказуем.Это может вызвать переломы, изменения молекулярной структуры, повышенную хрупкость, судороги, коробление и морщины.

Винтовые прессы

Производители используют ручные винтовые прессы и гидравлические прессы для выпрямления гнутых профилей и удаления вмятин с металлических листов. Ручные винтовые прессы — это устройства, которые вдавливают плунжер в изогнутый металл за счет силы, создаваемой винтом. К ручке винтового пресса прикреплены грузы, которые помогают прессу сохранять импульс во время работы.

Крепежные устройства

Изготовители нагревают металл, чтобы в нем не было такого большого напряжения, когда изготовитель применяет силу для выпрямления металла.Изготовители обычно используют слесарные молотки, молотки из легких металлов, молотки, струящиеся молотки и резиновые молотки для правки металла. Они помещают металл либо на наковальню, либо на правильную пластину. К другим инструментам, используемым для правки металла, относятся щипцы, тиски и зажимы, которые удерживают металл на месте, чтобы изготовитель мог перемещать часть металла, пока он не выпрямится.

Правка труб

При правке труб производители иногда заполняют трубы мелкозернистым песком и закрывают концы труб.Затем производители нагревают трубу и выпрямляют ее. Мелкозернистый песок предотвращает дальнейшую деформацию участка трубы.

Глава 19: Гибка и правка

Глава 19

Опыт — это имя, которое каждый дает своим ошибкам.

—Оскар Уайльд

Раздел I — Обзор гибочного оборудования

Гибка применяется практически во всех металлических изделиях. Поскольку во многих случаях сварка не может быть выполнена до завершения операций по гибке, сварщику часто приходится выполнять операции по гибке как часть своей работы.

Листы и тонкие листы изгибаются в холодном состоянии, и часто более толстые листы изгибаются в холодном состоянии, но толстые прокатные листы и прокатные профили часто нагревают в печах, с помощью горелок или индукционных нагревателей для уменьшения изгибающих усилий. В Таблице 19-1 показаны стандартные стальные изделия и методы их гибки.

Листовой металл Толщина> 3/16 дюйма | Пластина [ 3/16 дюйма толщиной | Стержни | Формы: Ts, Ls, CS и | Провод | Трубы и трубки | |

Ручной гибочный станок | = | – | – | – | – | – |

Штифты и Шаблоны для гибки | – | – | = п. | – | = | = п. |

Тормоза из листового металла | = | – | – | – | – | – |

Листогибочные прессы | = | = | = | – | – | – |

Тормоза роликов | – | = | – | – | – | – |

Гибочные станки Поворотный Оправка Песок для заполнения | = | = | = п. | = п. | = | = = |

Сгибание морщин | – | – | – | – | – | п. |

Рулоны | = | = | = п. | = п. | – | = п. |

Пламенная гибка | – | п. | – | п. | – | п. |

Линия отопления | – | п. | – | – | – | – |

Пламя Правка | – | п. | п. | п. | – | п. |

Панель пламени Усадка | – | п. | – | – | – | – |

=: Нет тепла p: Используется тепло

Таблица 19-1.Методы гибки подходят для обычных стальных изделий.

Есть много разных стилей гибочных станков. Вот некоторые из наиболее распространенных:

- Тормоза из листового металла бывают разных размеров: от настольных, ручных до отдельно стоящих, с гидравлическим приводом. Они работают, зажимая листовой металл на месте, а затем, используя шарнирную часть тормоза, прикладывают силу в точке желаемого изгиба. Большинство этих тормозов ограничены сталью 16-го калибра.См. Рисунок 19-1.

Рисунок 19-1. Вид кромки тормоза листового металла.

- Листогибочные прессы используются для гибки толстого листового металла и листов любой толщины. Большинство тормозов гидравлические, но в некоторых используется маховик с электродвигателем. Для сгибания более толстого металла требуются гораздо более высокие усилия, поэтому в листогибочных прессах используется конструкция сопрягаемых штампов вместо шарнирных конструкций тормозов для листового металла. См. Рисунок 19-2 (слева). Листогибочные прессы средней грузоподъемности имеют грузоподъемность 25–100 тонн.На верфях используются листогибочные прессы еще большего размера с грузоподъемностью 2000 тонн.

Рисунок 19-2. Листогибочный пресс использует подходящие матрицы для образования острых изгибов (слева), в валковых тормозах используются цилиндры или секции цилиндров для образования плавных кривых (справа).

- Тормоза крена используют стальные цилиндры или секции цилиндров для образования изгибов с большим радиусом в толстой стальной пластине для корпусов судов. См. Рисунок 19-2 (справа). Роликовые тормоза применяют серию плавных параллельных изгибов, чтобы сформировать из листа дугу с постоянно меняющимся радиусом, но они не могут выполнять сложные изгибы.

Типовые тормоза

На рис. 19-3 показан недорогой тормоз с тисками и вставкой, подходящий для тонкой стали и алюминия до 1 / 16 дюймов на 1 дюйм шириной, отлично подходит для изготовления небольших скоб. На Рис. 19-4 (слева) показан 50-тонный гидравлический пресс, который может гнуть сталь и алюминий до толщины 5 / 8 дюймов и ширины 12 дюймов. На рис. 19-4 (справа) показан заводской гидравлический тормоз на базе 30-тонного домкрата. На вставке показаны гибочные штампы с наружной и внутренней резьбой для этого тормоза.

Рисунок 19-3. Небольшой тормоз для листового металла, используемый с тисками, подходит для тонкого листового металла, алюминия и латуни.

Рисунок 19-4. И в промышленном гидравлическом прессе (слева), и в заводском гидравлическом прессе на базе домкрата для бутылок (справа) используются стальные гибочные штампы (см. Вставку справа).

Раздел II — Применение гибочного станка

Обзор гибочного станкаГибочные станки бывают разных размеров и исполнений.Самые маленькие из них имеют ручной или пневматический привод, а самые большие — гидравлические. Принципы работы этих гибочных станков в основном одинаковы, отличается только масштаб и источник усилия гибки. Модель 1A Di-Acro, показанная на рис. 19-5, представляет собой небольшой высококачественный ручной гибочный станок, который формирует круглую, плоскую и квадратную заготовку из стали, меди и алюминия. С помощью соответствующих матриц можно гнуть как трубы, так и прокатные секции.

При гибке профилей, труб и насосно-компрессорных труб формовочные штампы должны плотно прилегать к изделию.Если изделие не поддерживается и не может двигаться во время операций гибки, результаты будут плохими.

Рисунок 19-5. Гибочный станок Di-Acro Модель 1A.

Крестообразные или X-образные профили, которые не могут поддерживаться и ограничиваться гибочными штампами, можно согнуть, отлив заготовку внутри прямоугольника из низкотемпературного металлического сплава, такого как CerroBend, который плавится при 158 ° F. Прямоугольник с заготовкой внутри изгибается приспособлением для прямоугольного прутка, а низкотемпературный плавящийся сплав удаляется в ванне с горячей водой.Легкоплавкий сплав можно использовать повторно неограниченное время. См. Рисунок 19-6.

Рисунок 19-6. Экструзия для гибки (слева) и экструзионное литье внутри низкотемпературного сплава для поддержки X-образной детали во время гибки (справа).

На рисунках с 19-7 по 19-14 показано, как использовать гибочные станки Di-Acro для гибки различных форм. Большинство гибочных станков используют одни и те же принципы и отличаются только силой и масштабом.

Круги для гибки

Круги можно легко формировать с помощью гибочных машин, но необходимо учитывать возвратную пружину .Большинство материалов после сгибания слегка пружинят. Чтобы компенсировать это, используйте радиальное кольцо с меньшим диаметром, чем требуемый круг. Поскольку пружина различается в зависимости от материала, фактический конечный размер круга лучше всего определить экспериментально. Перед формированием кругов материалы необходимо предварительно обрезать до точной длины. См. Рисунок 19-7.

Являются ли металлические брекеты лучшим вариантом для выпрямления зубов? | Voss Dental — Oral Surgery

Вы ищете «лучший способ выпрямить зубы»? Знаете ли вы, что брекеты могут помочь исправить такие проблемы с зубами, как перекос, скученность или неправильная форма зубов? Выпрямление зубов — это постепенный процесс, при котором брекеты оказывают давление на зубы, позволяя им реагировать на лечение.Существуют разные варианты подтяжек, основной из которых — металлические. Они лучший вариант? Что ж, давайте узнаем.

Металлические скобы

Когда кто-то слышит о металлических скобах, они представляют собой огромные металлические скобки. Что ж, это неплохая идея. Это устройства для выпрямления зубов, состоящие из металлических скоб и дуг. Ортодонт прикрепляет брекеты к зубам с помощью полимеризованного стоматологического цемента. Они становятся видимыми, когда кто-то открывает рот.

После того, как брекеты находятся на месте, в них остаются прорези, через которые проходят дуги.Дуги изготовлены из нержавеющей стали, никель-титановых или титановых сплавов. Большинство брекетов состоит из 55% никеля и 45% титана. Некоторые металлические скобы также включают резинки, которые соединяют скобы с проводами. Резинки стремятся добавить давление, которое помогает выровнять зубы.

Плюсы и минусы металлических брекетов

Металлические брекеты — самые распространенные типы брекетов. Они хороши, но у них есть свои ограничения. Ниже приведены некоторые плюсы и минусы металлических скоб.

Плюсы металлических скоб

- Они очень доступны по цене.

- Они более эффективны при выпрямлении зубов, чем другие варианты.

- Они бывают разных цветов.

Минусы металлических скоб

- Это самые заметные скобы.

- Есть ограничения на питание

- Требуется особый уход и регулярное обслуживание

- Отсутствие надлежащей гигиены может привести к кариесу

Альтернативы металлическим брекетам

Наличие брекетов может ограничить возможность пользоваться индивидуальной свободой, такой как еда, которую он ест.Еще одно неудобство заключается в том, что не нравится, как они выглядят при ношении подтяжек. Например, традиционные металлические скобы более заметны, когда человек открывает рот. Несмотря на то, что они менее дорогие, не все ценят этот факт и хотят, чтобы все заметили, что они у них есть. В настоящее время вы можете изучить другие варианты, если металлические скобы вам не подходят, благодаря современным технологиям. В этом разделе обсуждаются различные типы брекетов в 2021 году, которые вы можете заменить металлическими брекетами.

Брекеты Invisalign

Вы ищете выравниватели зубов, которые будут менее заметны для окружающих? Попробуйте брекеты Invisalign. Это прозрачный набор из твердого пластика, который ортодонт вставляет в рот. Эти брекеты являются наиболее распространенными пластиковыми капами, специально созданными для лечения перекосов или скученности зубов. Большинство людей предпочитают его, потому что он прозрачен, а значит, менее заметен. Что еще? Эти элайнеры можно удалить, что делает их более удобным вариантом по сравнению с металлическими скобами.

Как и у любого другого типа брекетов, у Invisalign есть как плюсы, так и минусы.Прежде чем остановиться на этом типе корсета, вам следует изучить все его особенности, чтобы знать, чего ожидать.

Плюсы

- Удобно. Многие люди сейчас выбирают этот вариант для выпрямления зубов вместо металлических скоб. Таким образом, они доступны во многих ортодонтических учреждениях.

- Требуется минимальное обслуживание. Со временем набор может испачкаться, но вы можете удалить любые пятна с помощью зубной щетки, отбеливателя и воды.

- Комфортно. Invisalign не имеет дуг или скоб, поэтому во рту не будет порезов.

- Их легко удалить. В отличие от других типов брекетов, у вас есть возможность отказаться от Invisalign во время еды или чистки зубов. Таким образом, вы можете есть все, что хотите, а также минимизировать риск заболеваний десен.

- Незаметно. Invisalign прозрачен, поэтому они более привлекательны, чем другие брекеты. Люди не заметят их, даже если ваш рот открыт.

Минусы

- Дорого. Это одна из самых дорогих зубных скоб, которую вы можете носить.Они стоят от 3500 до 8000 долларов, и в большинстве случаев стоматологическая страховка их не покрывает.

- Долговечные часы. Было бы полезно, если бы вы носили эти скобы по 22 часа в день. Это означает, что вы можете удалить их только во время еды или при чистке зубов.

- Успокойтесь. То, что их приходится снимать во время еды, делает Invisalign неудобным. Кроме того, будет лучше, если вы почистите зубы перед тем, как положить их на место. Итак, если вы где-то находитесь, вам придется чистить зубы, что может быть неудобным.