Какой расход углекислоты при сварке полуавтоматом?

Сейчас и на маленьких, и на крупных производствах можно все чаще встретить баллоны с защитным газом. Использование защитного газа при сварке улучшает качество сварного соединения, ускоряет работу и не позволяет кислороду проникать в сварочную зону. Кроме того, баллон с газом стоит недорого и специально для домашней сварки производители выпускают компактные баллоны, которые легко помещаются в багажник машины.

Если вы домашний сварщик, то просто приобретаете компактный баллон в магазине и пользуетесь, не беспокоясь о расходе. Если газ закончится, то можно быстро докупить еще один баллон. А что делать, если вы сварщик на производстве и к вам предъявляют довольно жесткие требования по расходу газа? Как подобрать объем так, чтобы газа точно хватило на весь сварочный процесс? В этой статье мы постарались кратко рассказать вам, как вычислить оптимальный расход углекислоты при сварке полуавтоматом.

Содержание

От чего зависит расход

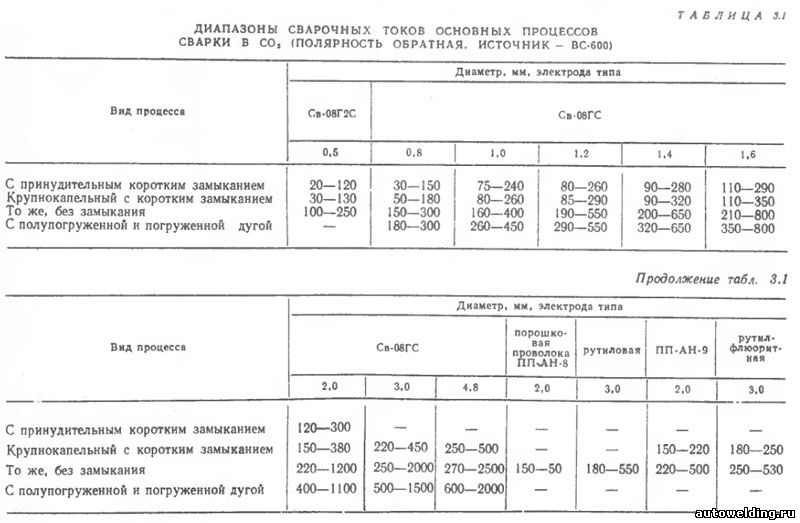

Для начала разберемся, от чего вообще зависит расход газа или расход сварочной смеси из нескольких газов. Прежде всего, вы должны учесть металл, с которым будете работать, диаметр присадочной проволоки и силу сварочного тока. От сочетания трех этих компонентов как раз и складывается расход.

Прежде всего, вы должны учесть металл, с которым будете работать, диаметр присадочной проволоки и силу сварочного тока. От сочетания трех этих компонентов как раз и складывается расход.

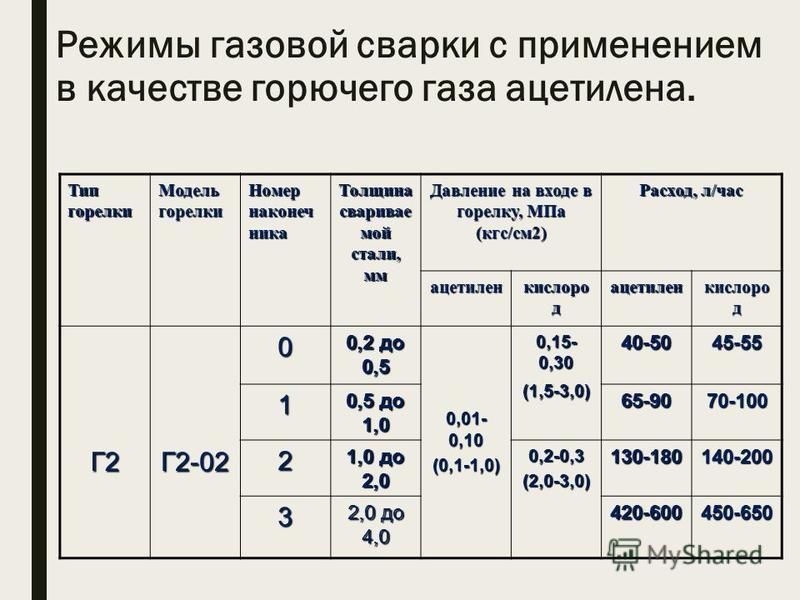

Далее мы дадим несколько рекомендаций, какой должен быть расход газа при полуавтоматической сварке, учитывая диаметр присадочной проволоки и силу сварочного тока. Учтите, что это довольно усредненные значения, от них можно отступать.

Итак, если вы используете проволоку диаметром от 0,8 до 1 миллиметра и установили силу тока от 60 до 160 Ампер, то средний расход должен быть около 8 литров в минуту.

Если вы используете проволоку диаметром 1,2 миллиметра и установили силу тока от 100 до 250 Ампер, то средний расход должен быть около 9-12 литров в минуту.

Если вы используете проволоку диаметром 1,4 миллиметра и установили силу тока от 120 до 320 Ампер, то средний расход должен быть около 12-15 литров в минуту.

Если вы используете проволоку диаметром 1,6 миллиметра и установили силу тока от 240 до 380 Ампер, то средний расход должен быть около 15-18 литров в минуту.

Если вы используете проволоку диаметром 2 миллиметра и установили силу тока от 280 до 450 Ампер, то средний расход должен быть около 18-20 литров в минуту.

Это средний расход газа при сварке полуавтоматом. Ведь помимо прямых факторов увеличения расхода (таких как диаметр проволоки и толщина металла), есть еще и косвенные. К примеру, если вы варите на улице или просто не в закрытом боксе, то расход может существенно увеличиться, ведь газ будет быстро улетучиваться. Особенно расход неприятно удивит вас, если на улице дует ветер.

Также важно качество самого газа и то, насколько хорошо он взаимодействует с металлом. Ведь если на производство поставляют некачественный разбавленный газ, вы просто не сможете сохранить показатели расхода в норме. Перерасход будет в любом случае.

Расход защитного газа

Теперь давайте более подробно разберемся с темой расхода газа на конкретном примере. В качестве примера возьмем стандартный газовый баллон 40 л, который есть на большинстве предприятий. Один такой баллон содержит около 24 килограмм чистой углекислоты, при испарении она образует до 12 тысяч кубических дециметров газовой фазы. Этой информации нам уже достаточно, чтобы примерно понимать расход.

Один такой баллон содержит около 24 килограмм чистой углекислоты, при испарении она образует до 12 тысяч кубических дециметров газовой фазы. Этой информации нам уже достаточно, чтобы примерно понимать расход.

Допустим, вы используете присадочную проволоку диаметром 1 миллиметр и установили почти минимальную силу тока. Скажем, 100 Ампер. Судя по справочной литературе, при таком режиме сварки нам хватит одного 40 литрового баллона ровно на сутки, то есть 24 часа. Но вы, естественно, не сидите на работе днями, поэтому поделим это на 6 часов работы. Получим 10 литров газа.

Также можно рассчитать расход исходя из того, сколько килограмм металла мы наплавили. Мы знаем, что на 1 килограмм наплавки мы должны тратить около 1,1 килограмм углекислоты и 1,30 килограмм присадочной проволоки. Зная эти данные несложно рассчитать, сколько газа и проволоки вы потратите. Подскажем: если вы потратили около 1,2 килограмм присадочной проволоки, значит расход газа составил около 1 килограмма.

Теперь, когда мы знаем эти значения, можно посчитать, сколько вообще металла удастся наплавить при использовании 40 литрового баллона с газом. Ответ: 29 килограмм металла. Конечно, это всегда приблизительные цифры, но наша практика доказала, что обычно расход как раз и варьируется в этих пределах. Новичкам рекомендуем использовать таблицу, приведенную ниже.

Ответ: 29 килограмм металла. Конечно, это всегда приблизительные цифры, но наша практика доказала, что обычно расход как раз и варьируется в этих пределах. Новичкам рекомендуем использовать таблицу, приведенную ниже.

Экономия газа

Выше мы говорили, что расход газа также влияет от косвенных факторов, на которые сварщик практически не может повлиять. Но он все же может при возможности минимизировать действие этих факторов, тем самым сэкономив газ.

Самое простое, что можно сделать — производить сварку в закрытом цеху с хорошей вентиляцией. Не должно быть сквозняков и ветра. Также лучше к работе привлекать квалифицированных опытных сварщиков, которые выполняют работу быстро и четко. Ведь у новичков в любом случае расход газа будет гораздо выше.

Многие начинающие сварщики интересуются, можно ли еще какими-то методами сократить расход со2 при полуавтоматической сварке? Например, просто подавать меньше газа в сварочную зону. Наш ответ: нет. Умышленно уменьшив количество используемого газа вы ухудшите качество шва, поскольку в сварочную зону будет попадать кислород.

Но у этой проблемы все же есть решение. Опытные мастера советуют применять в своей работе многокомпонентные газовые смеси, благодаря им расход уменьшается, при этом качество сварки остается на достойном уровне. Но будьте готовы к тому, что стоимость многокомпонентных смесей куда выше, чем у стандартного газа. Так что убедитесь, что использование таких смесей экономически выгодно.

Вместо заключения

Опытные мастера зачастую даже измеряют расход во время работ, поскольку точно знают, сколько расходуют углекислоты. Чтобы новичку получить подобные навыки нужно посвятить сварке полуавтоматом огромное количество времени. Но не стоит об этом беспокоиться, ведь даже если вы редко сталкиваетесь со сваркой в среде защитного газа всегда можно посмотреть нормативные документы. Выпишите себе основные тезисы из этой статьи (а лучше запомните), чтобы потом применить их на практике.

Как вам статья?

Расход углекислоты при сварке | ГИП & ГАП

При газовой сварке в закрытом помещении одного баллона углекислоты хватает на больший срок. Вы это знали?

Вы это знали?На сколько хватает баллона СО2 во время сварочных работ? Этот вопрос волнует сварщиков. А вы можете на него ответить? Если нет, то вам будет интересна практическая статья Александра Рогова, опубликованная на сайте компании «Промтехгаз» (классном сайте, кстати говоря). Не могу не поделиться этой своей находкой, потому ниже – перепост.

От чего зависит расход углекислоты

Как и в случае с другими защитными газами, чтобы определить, на сколько хватает баллонов углекислоты, необходимо знать толщину обрабатываемого металла, диаметр проволоки и силу тока. Это основные параметры, влияющие на потребление газа.

Ниже приведены усредненные значения расхода СО2, в зависимости от диаметра проволоки и тока:

- 0,8-1,0 мм (60-160 А) – 8-9 л/мин;

- 1,2 мм (100-250 А) – 9-12 л/мин;

- 1,4 мм (120-320 А) – 12-15 л/мин;

- 1,6 мм (240-380 А) – 15-18 л/мин;

- 2,0 мм (280-450 А) – 18-20 л/мин.

На показатели расхода большое влияние оказывают внешние факторы. На открытом воздухе потребуется больше защитного газа для обеспечения нормальных условий сварки, особенно, если работа ведется в ветреную погоду. Поэтому, в закрытом помещении одного баллона хватает на больший срок

На сколько хватает баллонов углекислоты разного объема

Как известно, стандартный 40-литровый баллон содержит 24 кг СО2, который при испарении образует около 12 000 дм³ газовой фазы. Учитывая приведенные выше данные, можно определить, на сколько хватает баллона углекислоты при непрерывном рабочем процессе.

Не менее важную роль играет качество смеси и ее соответствие для работы с конкретным металлом. Так, например, при использовании 1-миллиметровой проволоки и средней силе тока в 100 А, 40 литров газа хватит приблизительно на 24 часа. Соответственно, баллона объемом 10 л должно хватить на 6 часов непрерывной эксплуатации.

Согласно справочным материалам, на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Благодаря этим данным определяется следующая пропорция: СО2/ проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе.

Благодаря этим данным определяется следующая пропорция: СО2/ проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе.

Опираясь на полученный коэффициент, можно легко посчитать потребление: 24 кг углекислого газа (емкость 40 л) хватит на 29 кг сварочного металла. Как показывает практика, данные расчеты в большинстве случаев соответствуют действительности.

Можно ли уменьшить расход?

Как отмечалось выше, во время рабочего процесса большое значение имеют внешние факторы. Поэтому желательно минимизировать их негативное влияние. Для этого достаточно соорудить закрытое помещение, защищенное от ветра и сквозняков. Не стоит забывать и о безопасности работы сварщика, обеспечив помещению хорошую вентиляцию.

Специальное сокращение расхода обычно не приводит к желаемому результату, поскольку, в таком случае, уменьшаются защитные функции, и качество сварочных швов становится хуже. Для сокращения потребления можно использовать многокомпонентную газовую смесь, например «Микспро 3212», которая, кроме того, обеспечит значительный рост качественных показателей сварки. Однако, цена у подобной смеси будет выше, чем у обычного углекислого газа. Поэтому, окончательный выбор необходимо делать, опираясь на технические требования и бюджет.

Однако, цена у подобной смеси будет выше, чем у обычного углекислого газа. Поэтому, окончательный выбор необходимо делать, опираясь на технические требования и бюджет.

Если вас действительно интересует, на сколько хватает баллонов углекислоты, и вы не хотите платить за воздух, тогда необходимо обращаться только к проверенным и надежным поставщикам.

Word от мастера — август 2020 г.

| |||||||||||||||||||||||

|

Как снизить затраты на защитный газ без ущерба для качества сварки

Funtay / iStock / Getty Images Plus

Защитные газы обычно являются одной из самых больших статей расходов, которые компании тратят на поддержку своих сварочных операций. Но компании не могут отказаться от этих расходов, поскольку защитные газы защищают зону сварки от воздействия атмосферных загрязнений, которые могут ослабить сварной шов.

Но компании не могут отказаться от этих расходов, поскольку защитные газы защищают зону сварки от воздействия атмосферных загрязнений, которые могут ослабить сварной шов.

Вот почему при поиске способов минимизации затрат на защитные газы крайне важно не ставить под угрозу качество процесса сварки. Небольшие инвестиции в надлежащее газовое оборудование могут обеспечить значительную экономию без ущерба для качества сварки.

№ 1: Знайте, сколько газа тратится впустую

Первым шагом является анализ каждого конкретного процесса сварки и установление контрольных показателей. Точно определите количество газа, необходимого для качественного сварного шва. Это имеет решающее значение для выяснения того, где газ тратится впустую в ваших операциях — вы можете быть удивлены, узнав, сколько газа вы тратите впустую при неправильно установленном расходе.

Компании, устанавливающие стандарты использования газа, скорее всего, обнаружат, что тратят слишком много защитного газа в своих процессах. Как только вы определили, что в процессе есть потери, следующим шагом будет их выявление и устранение.

Как только вы определили, что в процессе есть потери, следующим шагом будет их выявление и устранение.

№ 2: Уменьшение выброса газа

Всплески возникают каждый раз, когда вы нажимаете на курок сварочной горелки. Большая часть оборудования для управления потоком защитного газа, будь то из баллона или из трубопровода, предназначена для работы при давлении примерно от 20 до 30 фунтов на квадратный дюйм манометра (PSIG), в то время как приложения, использующие чистый CO 2 может работать при давлении до 50 фунтов на кв. дюйм. Каждый раз, когда вы активируете курок горелки, давление на входе в 20, 30 или даже 50 фунтов на квадратный дюйм выходит из сварочного сопла, что приводит к потере большого количества газа.

Газозащитные регуляторы, диафрагмы для точек использования, расходомеры низкого давления и шланги для снижения пульсации — это некоторые из устройств, которые значительно уменьшают величину выброса защитного газа при нажатии на спусковой крючок (см. Рисунок 1 ). Эти приспособления для управления потоком уменьшают или предотвращают чрезмерные скорости потока, которые делают газ турбулентным и втягивают оксиды и нитриды в сварной шов.

Рисунок 1 ). Эти приспособления для управления потоком уменьшают или предотвращают чрезмерные скорости потока, которые делают газ турбулентным и втягивают оксиды и нитриды в сварной шов.

Наиболее эффективным способом устранения выброса защитного газа является установка в газовой системе устройства регулирования давления. Будьте осторожны при использовании встроенных дроссельных отверстий в качестве устройства для экономии защитного газа. Если они не установлены в нужном месте газового потока, эти устройства не окажут должного эффекта в устранении газового выброса.

Дроссельные фитинги в месте использования могут хорошо работать и, как правило, являются недорогим решением. Однако для правильной работы дроссельные фитинги должны быть установлены точно перед электромагнитным клапаном. Если он установлен где-либо еще в газовом потоке, например, на регуляторе или расходомере, проблема помпажа останется. Напротив, газовый редукционный регулятор может быть размещен в любом месте газового потока и эффективно работать, принимая высокое давление на входе и снижая его для устранения помпажа. Когда электромагнитный клапан открывается, не будет обычного высокого давления на входе; вместо 50 фунтов на квадратный дюйм давление в линии составляет примерно 10 фунтов на квадратный дюйм.

Когда электромагнитный клапан открывается, не будет обычного высокого давления на входе; вместо 50 фунтов на квадратный дюйм давление в линии составляет примерно 10 фунтов на квадратный дюйм.

Расходомеры защитного газа с нулевой компенсацией, которые откалиброваны при атмосферном давлении (ноль PSIG), выпускают поток защитного газа без какого-либо противодавления. Когда соленоид открывается, не возникает избыточного противодавления, создающего помпаж (см. , рис. 2, ).

Устройства с компенсацией низкого давления хорошо подходят для системы с новыми сварочными проводами или для новой установки. У более старого оборудования могут быть перегибы или другие засоры в линии, и вам потребуется избыточное давление защитного газа, чтобы устранить дефекты.

РИСУНОК 1. Регуляторы защиты инертного газа уменьшают выброс газа при включении горелки MIG или горелки TIG.

Эти устройства, однако, могут быть не идеальными для применения на строительных площадках, заводских мастерских или там, где с оборудованием обращаются небрежно и обслуживают его ненадлежащим образом.

№ 3: Смесевые газы на месте

Традиционно при сварке MIG сварщики используют чистый аргон или смесь аргона и CO 2 , предварительно смешанную в баллоне. По мере развития сварки методы стали более специализированными с использованием определенных смесей аргона и CO 9 .0328 2 необходимо для достижения желаемых результатов. Помня о том, что во многих приложениях может потребоваться разная смесь для разных задач, вам может понадобиться гибкость для изменения смеси, чтобы она лучше всего подходила для различных приложений. Газовый смеситель позволяет легко менять газовые смеси. В результате компании могут избежать покупки нескольких предварительно смешанных баллонов, что сводит к минимуму затраты и упрощает процесс закупки газа.

Газовые смесители могут стоить от 1000 до 10 000 долларов, поэтому важно определить рентабельность инвестиций. Если у вас всего несколько сварочных станций, скромные инвестиции в размере около 1500 долларов, вероятно, удовлетворят ваши потребности в смешивании. Например, для 28 сварочных станций инвестиции могут составить около 7000 долларов.

Например, для 28 сварочных станций инвестиции могут составить около 7000 долларов.

Дорогой газовый смеситель может оказаться не лучшим вложением для профессионального училища или других заведений, где в каждой сварочной камере используется одна и та же газовая смесь. В подобных случаях может оказаться выгодным продолжать использовать сжатый газ в баллонах с предварительно смешанной смесью. Изучите свои процессы, рабочий процесс и цепочку поставок, чтобы определить, подходит ли вам газовый смеситель.

№ 4: Установка системы непрерывной подачи газа для сокращения времени простоя и повышения производительности

По оценкам, более 50% сварочного рынка использует упакованный газ. Этим компаниям может быть выгодно инвестировать в систему непрерывного газоснабжения, которая никогда не отключается.

Каждая минута простоя очень дорога. Если вы используете упакованные газы, замена баллонов становится внутренней работой, и рентабельность падает в течение времени, необходимого для замены баллона. Сколько времени занимает замена цилиндра? Сколько денег это стоит? Он может накапливаться со временем.

Сколько времени занимает замена цилиндра? Сколько денег это стоит? Он может накапливаться со временем.

Система автоматического переключения коллектора плавно переключается на резервный источник, когда основной баллон достигает заданного уровня истощения, оставляя достаточно времени для замены пустого баллона без остановки процесса.

Полностью автоматические системы переключающих коллекторов становятся очень популярными и зарекомендовали себя как идеальное решение для цилиндров высокого давления, жидкостных сосудов Дьюара и объемных систем, требующих резервного газового баллона. Коллектор может быть присоединен так, чтобы объемная система всегда была основной, но с резервным источником, состоящим из шести или 12 баллонов высокого давления.

Такие системы могут помочь высокопроизводительным компаниям избежать простоев. Новые технологии расширяют возможности этих систем с автоматическим переключением коллекторов, такие как углубленный анализ эффективности и данных об использовании, а также оповещения по электронной почте или текстовые сообщения при низком уровне газа (см. 9).0332 Рисунок 3 ). Некоторые системы данных включают в себя массовый расходомер, который определяет использование газа путем измерения молекул газа, потребляемых в процессе.

9).0332 Рисунок 3 ). Некоторые системы данных включают в себя массовый расходомер, который определяет использование газа путем измерения молекул газа, потребляемых в процессе.

Подключенные системы предотвращают отходы, контролируя цилиндры или группы цилиндров, чтобы определить, нужно ли их переключить на резервный цилиндр, и помогая пользователям легко программировать и регулировать настройки давления переключения. Это потенциально может максимизировать использование газа и избежать отправки баллонов обратно поставщикам с остатками пригодного для использования газа.

РИСУНОК 2. Типичный расходомер-регулятор представляет собой устройство с фиксированным давлением/переменным отверстием. Давление устанавливается на заводе на компенсированном или калиброванном уровне в зависимости от желаемого диапазона расхода и используемых газов.

№ 5: Обратитесь к производителю и поставщику газового оборудования

Ваш поставщик газа и производитель газового оборудования — это отличные ресурсы, которые помогут вам максимально использовать защитный газ.

Gas Tracker™ — это два монитора в одном — его можно использовать как портативное устройство или установить в линию. Обеспечивает простой и точный метод контроля и суммирования входящего потока газа или измерения и проверки расхода газа на сопле. Щелкните здесь, чтобы получить дополнительную информацию или запросить расценки.

Gas Tracker™ — это два монитора в одном — его можно использовать как портативное устройство или установить в линию. Обеспечивает простой и точный метод контроля и суммирования входящего потока газа или измерения и проверки расхода газа на сопле. Щелкните здесь, чтобы получить дополнительную информацию или запросить расценки.

защищены действующим законодательством.

защищены действующим законодательством.  Если вы находитесь в Индиане или Иллинойсе, свяжитесь с Ноланом сегодня, чтобы решить самые сложные задачи по сварке!

Если вы находитесь в Индиане или Иллинойсе, свяжитесь с Ноланом сегодня, чтобы решить самые сложные задачи по сварке! com/weldingandgasestoday/docs/wgt-q3-2020-issuu-web/64

com/weldingandgasestoday/docs/wgt-q3-2020-issuu-web/64  236 или напишите нам по адресу

236 или напишите нам по адресу  Наша комплексная онлайн-система обучения включает в себя ряд учебных модулей, которые охватывают все, от основ подачи проволоки до оптимизации оборудования для достижения максимальной эффективности и производительности дуговой сварки.

Наша комплексная онлайн-система обучения включает в себя ряд учебных модулей, которые охватывают все, от основ подачи проволоки до оптимизации оборудования для достижения максимальной эффективности и производительности дуговой сварки.