Проверка свечей зажигания под давлением своими руками

Среди ассортимента автомагазинов присутствуют специальные приборы для проверки свечей зажигания под давлением, их внешний вид напоминает «пистолет». Стоимость устройств небольшая: приборы пользуются спросом среди автомобилистов. В этой статье описан принцип работы тестера для диагностики СЗ, а также способы, позволяющие изготовить измерительное устройство своими руками.

Заводское изделие

Тестер заводского производства.Заводской прибор для проверки свечей зажигания под давлением имеет следующие основные узлы:

- корпус в виде пистолета, оборудованный специальным наконечником, выполняющим роль щупа;

- световой индикатор;

- колпачок из пластика, имеющий внутри сердечник, подсоединенный к проводу;

- внутри устройства расположен небольшой генератор, его назначение — диагностика работоспособности СЗ.

При проверке исправности СЗ вышеописанным прибором, нет необходимости запускать двигатель — это позволяет сэкономить расход топливной смеси.

Работоспособность СЗ проверяется таким образом:

- осмотрите СЗ, при наличии внешних дефектов (нагарообразование, нарушение целостности свечного корпуса, повреждение контактов) замените изделия новыми;

- отсоедините высоковольтный провод, на его место установите пластиковый колпачок измерительного устройства;

- наконечник «пистолета» уприте в ГБЦ;

- надавите кнопку измерительного прибора несколько раз, при этом следите за лампочкой – индикатором, присутствие на ней вспышек указывает на исправность диагностируемой СЗ.

Учтите: отсутствие искрообразования во время проведения диагностики указывает на неисправность тестируемой свечи.

Основной недостаток устройства — погрешность измерений, нельзя судить по наличию искры о сто процентной исправности свечи: давление, создаваемое «пистолетом» отличается от параметра давления действующего внутри двигателя. Образованная искра может иметь недостаточную мощность для обеспечения нормальных эксплуатационных характеристик силового агрегата.

Изготовление тестера в домашних условиях

Разная сила искрообразования на свечах, тестируемых с помощью камеры высокого давления.Проверить работоспособность СЗ можно при давлении от десяти атмосфер. Предлагаем вам ознакомиться с одним из способов изготовления стенда для проверки работоспособности свечи, своими руками:

- Для проведения диагностики сварите специальную герметическую камеру, с помощью которой можно наблюдать за искрообразованием. Создать высокое напряжение можно используя КЗ от машины и УАЗовский вибратор.

- С помощью сварки, изготовьте из листа стали куб 60х60 мм.

- На одной грани куба предусмотрите крепление для специального органического стекла, имеющего большую толщину. Толщина стекла играет важную роль: внутри куба будет создаваться высокое давление. Через стекло вы будете наблюдать мощность свечной искры.

- Напротив грани со стеклом внутри куба приклейте небольшое зеркало, оно необходимо в ситуациях, когда обзор будет преграждать боковой электрод.

- С торца изделия приварите штуцер для СЗ;

- Приварите наконечник, для подачи сжатого воздуха.

Принцип работы самодельного устройства простой состоит из последовательности:

- вкрутите свечу;

- подайте в куб сжатый воздух;

- включите катушку зажигания;

- через смотровое окошко из стекла, наблюдайте за искрообразованием.

Отсутствие искры указывает на необходимость замены тестируемого изделия.

Рекомендуем посмотреть видео об изготовлении прибора для проверки свечей зажигания под давлением своими руками:

Заключение

Неисправность свечей зажигания приводит к возникновению неприятных симптомов у автомобиля:

- чрезмерное потребление горючего машиной;

- плохой пуск силового агрегата на холодную;

- снижение КПД автодвигателя;

- нестабильная работа мотора;

- недостаточное количество оборотов;

- поломка двигателя.

Возникают вышеописанные неисправности не только при езде на изношенных свечах, такие перебои в работе машины можно наблюдать и после установки совершенно нового свечного комплекта. Часто среди 10 новых СЗ оказывается 30%неработающих изделий. Поэтому стоит проверить свечи зажигания под давлением перед их установкой на силовой агрегат, эта процедура не займет много времени. Для проведения диагностики можно купить специальный тестер в автомагазине либо соорудить его самостоятельно. Обратите внимание: условия на стенде для тестирования СЗ отличаются от реальных, поэтому если свечная искра во время проведения диагностики отсутствует, можно смело заявлять о неисправности СЗ.

Диагностика свечей зажигания. Статьи компании «ТОО «DIS-7″»

Являясь важным элементом системы зажигания, свеча требует к себе пристального внимания при проведении диагностических работ. К сожалению, не на всех современных автомобилях представляется возможным выкрутить свечу без применения значительного объёма работ по демонтажу элементов двигателя, а иногда и двигателя в целом (автомобили Subaru). Но в большинстве случаев свечи более или менее доступны, поэтому необходимо снять их и провести анализ их состояния. При этом лучше не путать свечи, а раскладывать их по порядку цилиндров.

Но в большинстве случаев свечи более или менее доступны, поэтому необходимо снять их и провести анализ их состояния. При этом лучше не путать свечи, а раскладывать их по порядку цилиндров.

Любые диагностические работы рекомендуется начинать с визуального контроля, и свеча не является исключением.

Визуальный контроль.

1. Первое, что нужно сделать, ― убедиться в отсутствии механических разрушений: трещин, деформаций, сколов и т.п. Такие свечи подлежат безоговорочной замене.

2. Возьмите все свечи в руки, сравните состояние тепловых конусов, оцените количество сажи на них. В идеальном случае количество сажевого нагара будет примерно одинаковым на всех свечах. Это говорит о равномерной подаче топлива в цилиндры и о нормальном его сгорании.

Если же свеча одного из цилиндров явно покрыта нагаром больше остальных, это повод к дальнейшему поиску проблемы в данном цилиндре. Как показывает практика, если двигатель вышел в нормальный тепловой режим и проработал в нём хотя бы 15-20 минут, то сажа на тепловом конусе попросту отсутствует. Она наблюдается только в случае нарушения нормальной топливоподачи либо в том случае, когда двигатель не успел проработать достаточное время после холодного запуска.

Она наблюдается только в случае нарушения нормальной топливоподачи либо в том случае, когда двигатель не успел проработать достаточное время после холодного запуска.

Сажа может откладываться также и на тыльной поверхности бокового электрода, причём на кончике электрода она выгорит быстрее. Сажевый нагар оказывает значительное негативное влияние на запуск при отрицательных температурах воздуха. Чаще всего на автомобилях клиентов, практикующих короткие поездки на непрогретом двигателе, свечи не успевают выйти на режим самоочищения и покрываются значительным слоем нагара. В итоге это может привести к невозможности запуска двигателя. В таких случаях можно рекомендовать клиенту периодически совершать поездки с большой нагрузкой двигателя, например, по загородной трассе.

3. Наличие масляного нагара на свечах говорит о необходимости механического ремонта двигателя, такие свечи не в состоянии обеспечить надёжное воспламенение топливно-воздушной смеси и подлежат замене.

4. Следующий этап визуального контроля – проверка изоляторов свечей на предмет наличия следов высоковольтного пробоя наконечников.

Проверка сопротивления встроенного резистора.

Большинство современных свечей зажигания содержат встроенный резистор, предназначенный для подавления возникающих при работе системы зажигания радиопомех. Значение сопротивления можно определить, воспользовавшись базой данных либо справочной литературой. Применительно к свечам отечественного производства можно отметить, что о наличии встроенного резистора информирует буква «Р» в маркировке свечи. Например, А17ДВРМ.

Если на двигатель ошибочно установлены свечи, не содержащие встроенного резистора, могут возникнуть совершенно непредсказуемые явления: бессистемные спорадические коды неисправностей, нестабильность частоты вращения на холостом ходу, пропуски воспламенения и т.п. Их появление вызвано высоким уровнем электрических помех, нарушающих нормальную работу блока управления двигателем.

Проверка встроенного резистора осуществляется электрическим тестером. Для ее выполнения необходимо подключить щупы тестера к кончику центрального электрода и высоковольтному контакту.

Проверка искрового зазора.

В процессе эксплуатации искровой зазор свечи увеличивается вследствие эрозионного разрушения электродов. Увеличение зазора приводит к росту пробивного напряжения. Соответственно, растет вероятность выхода из строя элементов системы зажигания вследствие высоковольтного пробоя. Поэтому контроль искрового зазора при диагностике системы зажигания совершенно необходим. Следует отметить, что не все конструкции свечей зажигания позволяют это сделать. Зазор не регулируется на многоэлектродных свечах, а также на свечах с тонкими электродами из сплавов благородных металлов. Необходимый рабочий зазор можно определить, воспользовавшись базами данных либо справочной литературой.

Измерение зазора производится с помощью специального инструмента или набора щупов. При необходимости зазор регулируется путем подгибания бокового электрода. Еще раз обратите внимание на то, что необходима установка зазора, заданного производителем двигателя или свечи. Недопустимо самовольное увеличение либо уменьшение значения зазора. И в том, и в другом случае возникнут нежелательные отклонения в нормальном протекании процессов в двигателе.

Еще раз обратите внимание на то, что необходима установка зазора, заданного производителем двигателя или свечи. Недопустимо самовольное увеличение либо уменьшение значения зазора. И в том, и в другом случае возникнут нежелательные отклонения в нормальном протекании процессов в двигателе.

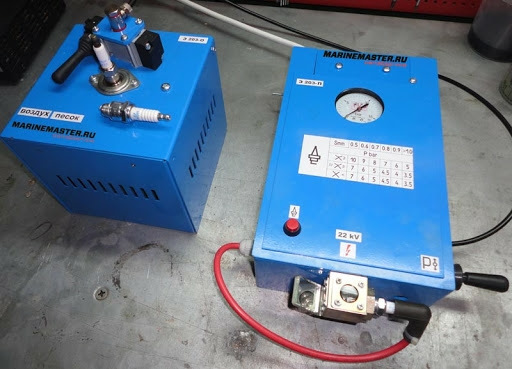

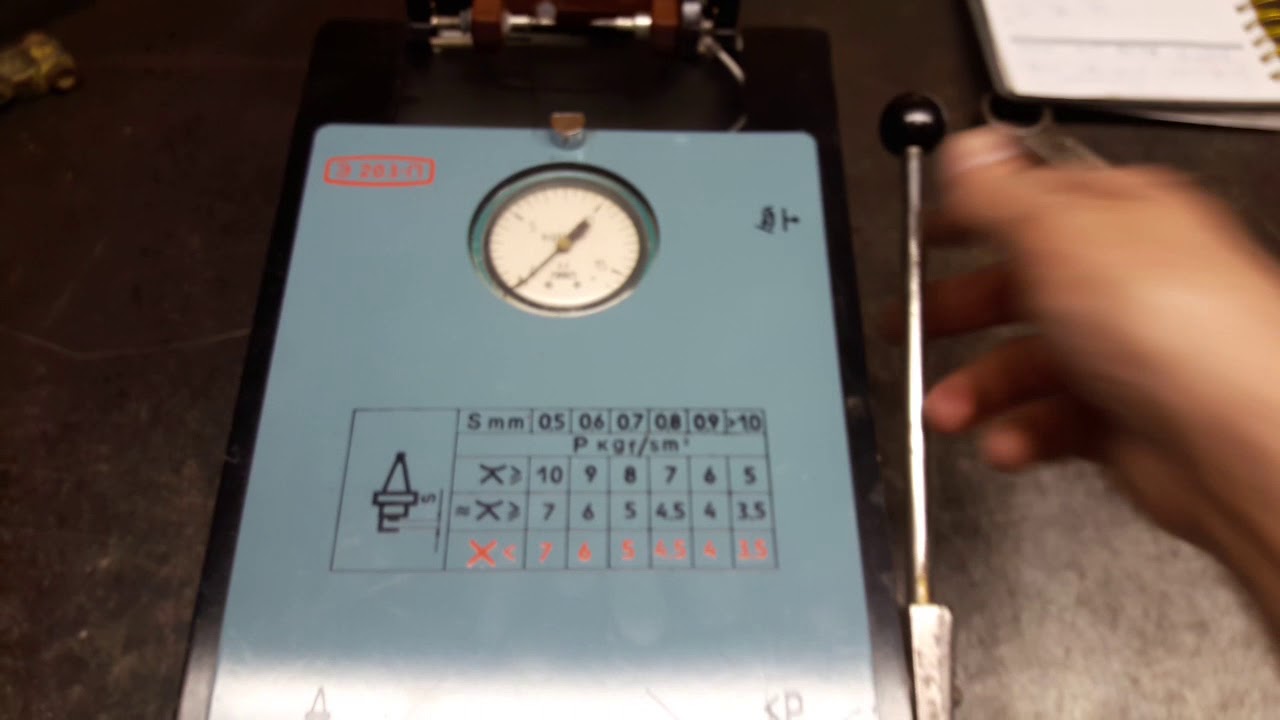

Проверка свечей на аппарате Э203П.

С высокой долей достоверности определить пригодность свечи к дальнейшей эксплуатации возможно с применением специальных диагностических приборов. Такие приборы дают возможность визуально наблюдать процесс искрообразования. При этом свеча находится под давлением, соответствующем рабочему давлению в цилиндре. Существует несколько моделей таких устройств. Рассмотрим один из самых массовых приборов, выпускаемый уже много лет и достаточно широко распространенный – Э203П. Прибор содержит встроенный ручной насос для создания давления и манометр для его контроля. Кроме этого, имеется генератор, формирующий высоковольтные импульсы для подачи их на исследуемую свечу зажигания.

Оценка состояния свечи производится следующим образом. Установив свечу в прибор, надев на нее высоковольтный провод и включив тумблер, необходимо ручным насосом создать в камере давление, контролируя при этом процесс искрообразования визуально. Зеркало позволяет наблюдать процесс одновременно с двух сторон. На исправной свече процесс пробоя должен происходить строго между центральным и боковым электродами свечи. Недопустимо возникновение поверхностного пробоя по тепловому конусу, пробоя внутри свечи либо полное отсутствие пробоя. Недопустимы и перебои в процессе искрообразования, наблюдаемые визуально и даже на слух. Также следует признать дефектом свечи ситуацию, когда пробой происходит не внутри измерительной камеры, а между высоковольтным наконечником и корпусом прибора. Такое явление означает, что пробой искрового промежутка под давлением сильно затруднен.

Несколько слов следует сказать о той таблице, которая нанесена на лицевую панель прибора. Эта таблица позволяет оценить качество свечи по соответствию искрового зазора и рабочего давления, при котором наблюдается устойчивое искрообразование. Например, свеча считается качественной, если устойчивое искрообразование происходит при зазоре 1.0 мм и давлении 5 атм. Как показывает многолетняя практика, пользоваться этой таблицей попросту нельзя. Можно установить следующий критерий: свеча является качественной, если стабильное искрообразование происходит при рабочем зазоре, установленном производителем, и давлении в измерительной камере, равном 10..11 атм. Только в этом случае свеча будет полноценно воспламенять смесь на реальном двигателе.

Почему так происходит? Дело в том, что размещенная на корпусе прибора таблица составлялась достаточно давно. В ней учитывается факт, что напряжение пробоя чистого воздуха, не содержащего паров бензина, будет выше. Поэтому считается, что если свеча пробивает чистый воздух при давлении 5 атм, то топливно-воздушную смесь она пробьет при гораздо более высоком давлении. Однако не учитывается тот факт, что современные двигатели работают на обедненных смесях, имеют более высокую рабочую температуру, степень сжатия и литровую мощность, чем двигатели, выпускавшиеся 20-30 лет назад. Требования к свечам зажигания с тех пор значительно возросли. Именно поэтому настоятельно рекомендуется применять описанный выше критерий качества свечи, не обращая внимания на таблицу.

Однако не учитывается тот факт, что современные двигатели работают на обедненных смесях, имеют более высокую рабочую температуру, степень сжатия и литровую мощность, чем двигатели, выпускавшиеся 20-30 лет назад. Требования к свечам зажигания с тех пор значительно возросли. Именно поэтому настоятельно рекомендуется применять описанный выше критерий качества свечи, не обращая внимания на таблицу.

Краткий итог. Диагностика свечей зажигания включает в себя обязательный визуальный контроль для выявления механических повреждений, пробоев по изолятору и наличия нагара на рабочей части свечи. Необходима проверка внутреннего сопротивления и контроль искрового зазора. Полноценная проверка возможна под давлением, на специальных приборах. Она должна проводиться при установленном рабочем зазоре и давлении 10..11 атм.

Цвет свечей зажигания позволяет быстро продиагностировать двигатель. Свечи подбираются по калильному числу. Правильное число гарантирует самоочищение и эффективную, долгую работу свечей. Разумеется свечи должны быть вычищены и иметь выставленный по щупу зазор.

Разумеется свечи должны быть вычищены и иметь выставленный по щупу зазор.

Свеча №1 ― эталонная, такая должна быть в полностью исправном двигателе. Юбка центрального электрода имеет светло-коричневый или светло-серый цвет, следов износа электродов нет, отложений нагара мало ― свеча хорошо самоочищается.

Мягкий черный («пушистый») нагар свечи №2 сигнализирует о переобогащенной горючей смеси или повреждении воздушного фильтра, т.е. его засоре и ухудшении прохождения воздуха.

Белесый цвет изолятора свечи №3 напротив указывает на переобедненную топливную смесь, недостаток бензина в горючей смеси. Езда при повышенных нагрузках на такой смеси может грозить перегревом и последующим прогаром выпускных клапанов.

Черный смолистый осадок обычно сопровождается сильной вибрацией двигателя (мотор «троит») и сообщает о нерегулярной искре свечи зажигания или минимальном давлении в цилиндре.

Свече №6 наверное просто не повезло с цилиндром, она покрыта следами масла и топлива, металлическими опилками ― разрушился или завис клапан, частичное разрушение поршня.

Цветные отложения (красно-коричневые, желтые) или нагар кремово-белого цвета (похожий на известняковую пыль) появляются в результате воздействия масляных присадок (веществ, добавляемых в масло с целью улучшения его технических характеристик). Заметьте, такой осадок не удаляется в процессе эксплуатации двигателя, его нужно счищать собственноручно.

Толстый слой черного нагара сообщает о трудностях самоочищения двигателя, т.е. свечи не нагреваются до температуры самоочищения, и/или топливная смесь слишком богатая.

Не всегда в данных проблемах виноваты свечи. Это может быть плохой бензин, не отрегулированная топливная система, подающая слишком богатую или бедную смесь. Перебои могут быть вызваны пробоем проводов высокого напряжения. Для более равномерного износа свечей зажигая можно менять их местами.

Тестер свечей зажигания

У каждой свечи зажигания есть свой определенный срок службы, хотя с нашими экстремальными условиями эксплуатации, этот срок может меняться. Хотя можно и просто заранее заменить свечи, но бывает что свечи стоят кругленькую сумму. По этому случаю для проверки и настройки свечей есть устройства. Вот про такой тестер я вам сейчас и расскажу.

Хотя можно и просто заранее заменить свечи, но бывает что свечи стоят кругленькую сумму. По этому случаю для проверки и настройки свечей есть устройства. Вот про такой тестер я вам сейчас и расскажу.При покупке новых свечей, в магазинах обычно их тестировали, показывали как они вырабатывают искру, но это же на новых свечах. Не встречал не работающие новые свечи. А вот когда у вас на руках старые свечи, и к примеру ошибка пропуска зажигания в определенно цилиндре. Можно это сделать дедовским методом, на «искру».

Достаточно опасный метод, особенно когда высоковольтный кабель прошивает и вы в сланцах. После одно из такого тестирования у меня еще долго дергался палец, так как катушка зажигания может вырабатывать до 25-30 кв напряжение. Вообщем не приятное действо. Так вот для проверки работы, настройки зазора и существует такое устройство.

Коробка с 2 гнездами для установки свечи и блок питания.

Блок питания с евро вилкой. Длинный провод в 1.5 метра для подключения устройства к электро сети.

На блоке свой серийный номер

Характеристики блока питания. Питание от 220в, а вот на выходе 12в и 1.5а. Какой либо индикации о подключении к сети нет.

Сам тестер, это пластиковая коробка с 3 индикаторами работы, 2 отверстиями для установки свечи зажигания, а так же регулятора напряжения.

Не обязательно испытывать сразу 2 свечи, есть возможность по одной. Свечи как видно устанавливал от разных автомобилей, с разными размерами.

Смысл проверки. Устанавливаем свечу (свечи) подключаем блок питания к сети и регулятором напряжения проверяем искру. На регуляторе есть деления до 6000в.

При этом при включении тестера загорается индикатор расположенный рядом с регулятором, а так же рядом с установленной свечей. После включения индикаторы горят красным. Не обращайте внимание на провод с правой стороны, его я использую для замера напряжения и об этом чуть ниже.

А после того как начнется подаваться напряжение индикаторы подсвечиваются зеленым.

Ну и на свечах будет видно искру.

Ну и на свечах будет видно искру.Перейду наверное к тестам. Стало интересно на сколько соответствует заявлено напряжение которое указанное на регуляторе с действительным. Подключаем к киловольтметру.

1000в

2000в

На максималку. Звук как от электрошокера и появляется запах озона.

Ну после испытаний можно и посмотреть что внутри. Разбирается легко, снизу коробки есть 4 самореза, вот их и откручиваем. На верхней крышке крепления отверстий для установки свечей и один из контактов.

Плата тестера

более подробно

Подведя итоги можно сказать, что довольно интересное и наглядное устройство для проверки свечей зажигания, а так же их регулировки. Подходят большинство свечей от современных автомобилей. Напряжение слегка завышено, что возможно даже лучше для проверки. И не забываем о безопасности удара электрическим током.

На момент распродажи можно чуть сбить цену купоном L1515K до 19.

36$

36$Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

5. Барокамера для проверки свечей и катушек зажигания. ВИДЕО. :: АвтоМотоГараж

Изначально этот блок в тестовом стенде не планировался. Честно говоря, вообще много чего изначально не планировалось. Но, по мере совершенствования измерительного комплекса, детальная проработка модулей и блоков, привела к написанию методики тестирования, а методика тестирования, в свою очередь, выявляла упущения и некоторые недочёты. В связи с этим, работы периодически возобновлялись и оборудование наращивало свой потенциал. После того, как практически все доработки были завершены, стало понятно, что отсутствие на стенде барокамеры не позволит раскрыть ряд процессов и выявить некоторые неисправности (особенно те, дефект которых, проявляется исключительно под нагрузкой). Из-за этих недочётов пропадал весь смысл огромной кропотливой работы. В очередной раз тестирование пришлось отложить, хотя немного стенд нам всё же погонять удалось и предварительными результатами мы остались очень довольны. Этого стимула было достаточно чтобы приняться за следующий очень непростой этап работ.

Из-за этих недочётов пропадал весь смысл огромной кропотливой работы. В очередной раз тестирование пришлось отложить, хотя немного стенд нам всё же погонять удалось и предварительными результатами мы остались очень довольны. Этого стимула было достаточно чтобы приняться за следующий очень непростой этап работ.

Так как первые работы по созданию стенда начались в 2017 году, то в нашем кругу этому проекту дали название инфинити (что в переводе означает бесконечность). Непрекращающиеся совершенствования, постоянные доработки и всеобъемлющий перфекционизм, никак не позволяли его завершить. И вот, опять очередные доработки. На этот раз — барокамера. Чтобы не оправдывать название, данное этому проекту, принимаемся за работу. Извлекаем подходящий материал и снова разбираем основной модуль.

Сняв размеры, где предполагается установить барокамеру, мы принимаемся за разработку чертежей. Получилась куча разных деталей. Несмотря на то, что сам чертёж делали упрощённый, смоделировано 16 деталей. По окончанию всей работы посчитаем точно сколько их получится.

По окончанию всей работы посчитаем точно сколько их получится.

Завершив разработку деталей следующей виртуальной работой была сборка барокамеры и выполнение разрезов.

Убедившись в том, что детали не противоречат друг другу, принимаемся за токарные работы. В процессе разработки, генерировалось огромное количество вариантов изготовления барокамеры. Основной упор делался на надёжность и функциональность. Простота и скорость изготовление нас абсолютно не интересовали. Мы никуда не торопились …

Трёхмерное моделирование позволяет оценить конструкцию до момента исполнения, что в свою очередь ограждает от ряда ошибок и просчётов.

Вышеприведённые чертежи разрабатывались с учётом имеющегося у нас материала (в основном это алюминиевые сплавы). Часть материала собственного производства, а часть детали от радиоаппаратуры. Боковые стенки мы выполним из прямоугольных брусков [1]. Передняя и задняя стенка барокамеры будет сделана из брусков с большими сквозными отверстиями [2]. В последствии в эти отверстия будут установлены специальные втулки, которые мы выточим из кругляка [3]. Также из этого кругляка будет выточен поворотный вал. Верх и низ барокамеры будет сделан из толстостенного листового алюминия [4].

В последствии в эти отверстия будут установлены специальные втулки, которые мы выточим из кругляка [3]. Также из этого кругляка будет выточен поворотный вал. Верх и низ барокамеры будет сделан из толстостенного листового алюминия [4].

В последнее время токарные работы всё чаще принимают экстремальный характер. Где та тонкая грань между здравым смыслом и неоправданным экстримом сказать сложно!? Главное начинать обработку заготовок на малых оборотах, предварительно прокрутив токарный патрон рукой.

Процесс обработки торцов пластин барокамеры на токарном станке.

В отличии от виртуальной конструкции, в реальности периметр барокамеры мы будем делать сборным. Подгоняем детали в размер.

Далее, вытачиваем втулку, в которую будет устанавливаться свеча зажигания.

Так как это стенд, и подразумевается частая смена компонентов, то целесообразно для свечи зажигания сделать бронзовый ввёртыш. В противном случае резьбы, сделанной в алюминиевом сплаве, на долго не хватит (тем более, что заготовка отлита в гаражных условиях и особо прочностными характеристиками не обладает).

Втулка почти готова. Далее примеряем резьбу — ввёртыш [5].

Устанавливаем ввёртыш, сверяемся с размерами и обработаем деталь под небольшой конус.

В верхнюю крышку мы вставим увеличительную линзу. Для этого под неё рассверливаем, а в последствии фрезеруем посадочное место.

Так вот деталь за деталью начала вырисовываться барокамера:

— периметр барокамеры он же корпус;

— втулка свечи зажигания [6];

— втулка поворотного вала [7];

— поворотный вал [8] внутреннего зеркала;

— ручка поворотного вала [9];

— нижняя крышка (дно) [10];

— верхняя крышка [11].

Для полного контроля над функционированием свечи зажигания, в барокамере будет установлено зеркало, которое мы позаимствовали от косметички. В косметичке было два зеркала: одно — обычное, второе — с увеличением. Зеркало с увеличением мы установим в барокамеру на поворотный вал, а другое задействуем для вспомогательного аксессуара, о котором подробнее расскажем ниже.

С одной стороны, работы много, а с другой, процесс идёт достаточно шустро и, можно сказать, что на девяносто процентов работа уже выполнена.

Примерив верхнюю крышку барокамеры и убедившись, что всё пока идёт в соответствии с чертежом, приступаем к сверлению крепёжных отверстий.

Далее, мы вытачиваем крепёжную рамку для фиксации линзы.

Примеряем рамку [12]. В процессе изготовления этой детали в конструкцию барокамеры пришлось внести некоторые корректировки. Для большей надёжности толщину прижимной планки увеличили, из-за этого вынуждены были частично фрезеровать втулки свечи зажигания и поворотного вала в которые она упиралась.

Далее, выполняем примерку с установленной линзой [13] и уплотнителями.

Теперь порядок, ни что ни во что не упирается.

Переходим к работе с манометром. Единственный подходящий экземпляр, который довелось найти это вот этот потрёпанный манометр, с максимальным рабочим давлением до 16-ти атмосфер. Все остальные (приличного вида), были до 8-ми или 12-ти атмосфер, что нам было недостаточно.

Все остальные (приличного вида), были до 8-ми или 12-ти атмосфер, что нам было недостаточно.

Конечно, в таком виде мы его оставить не могли и принялись за реставрацию. Будем вытачивать новую оправу для стекла и прижимной элемент. Раньше они были из пластика теперь будут из алюминиевого сплава.

Работы велись настолько интенсивно, что даже не было времени на съёмку, поэтому некоторые этапы создания деталей мы не снимали.

Переходим к промежуточной сборке барокамеры. Промежуточная, потому что требуется ещё покраска деталей и тщательная герметизация. Сейчас, перед следующим этапом, нужно полностью всё собрать и ещё раз проверить.

Немного о функционале. В зависимости от положения с которого мы наблюдаем за свечой зажигания мы можем видеть и разные ракурсы. Например: видеть только торец свечи под прямым углом (это достигается при помощи внутреннего зеркала, установленного на поворотном валу):

… только торец свечи зажигания под углом от 0 до 65 градусов:

. .. и, подобрав определённый положение, можно видеть свечу одновременно с двух ракурсов (прямое и через отражение на внутреннем зеркале).

.. и, подобрав определённый положение, можно видеть свечу одновременно с двух ракурсов (прямое и через отражение на внутреннем зеркале).

Несмотря на то, что технологически барокамера получилась достаточно сложной, она ещё имеет и дополнительные аксессуары.

Об одном элементе мы вскользь уже упоминали выше, но по итогам сборки появился и второй, не менее важный.

Рассмотрим их подробнее.

Первый аксессуар. Зеркало для дистанционно наблюдения. Оно предназначено для визуального контроля искрообразования со стороны. Это необходимо, когда параллельно приходится работать с измерительными приборами и нагрузочным блоком.

Второй аксессуар. Ещё на этапе изготовления деталей барокамеры мы обратили внимание на то, что линза достаточно сильно на себе собирает блики. Особенно это касается настенного и потолочного освещения. Данный момент мы практически сразу приняли во внимание и в ходе работ параллельно сделали затеняющий экран.

Примерка барокамеры на основном модуле.

Переходим к заключительной работе — покраске и финальной сборке. Разложили на столе все детали, коих у нас получилось аж ххх штук.

Барокамера перед установкой верхней крышки.

С детальной сборкой можно ознакомиться в видеоролике ниже.

Сборка завершена.

Сзади барокамеры располагается ручка управления зеркалом.

Барокамера с разных ракурсов.

Набор для барокамеры: поворотное зеркало и затеняющий экран.

Чтобы показать пример работы с вторым зеркалом при дистанционном наблюдении, свечу зажигания подсветим фонариком.

При необходимости, отрегулировав зеркало, можно спозиционировать его на виде под прямым углом на свечу или под 90 градусов. При этом дополнительно ещё можно подкорректировать отражение в зеркале при помощи поворотного вала.

Устанавливаем барокамеру на основной модуль.

Работа по созданию барокамеры завершена. Переходим к следующим.

Как сделать простейший прибор для проверки свечей зажигания

Чтобы быстро определять неисправные свечи зажигания, можно сделать очень простой и недорогой в изготовлении прибор. С его помощью вычисляются отработанные и бракованные свечи, которые не дают искру и должны быть заменены.

Материалы:

- Электрическая зажигалка на батарейках для газовой плиты, можно приобрести на Али — http://ali.pub/47r2ev;

- большой и мелкий зажим типа «крокодил»;

- 2 винта М4 с гайками;

- 2 батарейки АА к зажигалке;

- отрезок многожильного провода.

Сборка тестера для свечей зажигания

Прибор изготовляется на основе любой кухонной электрозажигалки. При ее покупке можно ошибочно взять газовую зажигалку.

Нужна именно та, которая не горит, а только генерируют искру для поджига и питается от батареек.

Нужна именно та, которая не горит, а только генерируют искру для поджига и питается от батареек.Корпус зажигалки разбирается. Нужно удалить выходящую из него металлическую штангу, она больше не потребуется. Подключенные к ней провода отсоединяются.

В верхней лицевой половине корпуса делается 2 отверстия. Сквозь них на винты прикручивается большой зажим. Его нужно расположить так, как была закреплена снятая штанга.

К крокодилу присоединяется провод из катушки зажигалки. Для него также потребуется просверлить или прожечь тонкое отверстие в корпусе.

Второй провод нужно вывести сбоку. Для этого сверлится отдельное отверстие. Чтобы он меньше изнашивался, его стоит защитить от излома термоусадкой. На конце провода закрепляется маленький зажим. Скорей всего длины имеющегося проводка будет недоставать, тогда до монтажа термоусадки и зажима придется его нарастить небольшим отрезком в 15 см.

Корпус прибора собирается, в него устанавливаются 2 батарейки. Для эстетики можно разрезать снятый из большого зажима изолятор вдоль.

Полученный отрезок приклеивается на оголенную рукоятку крокодила, прикрученную к корпусу.

Полученный отрезок приклеивается на оголенную рукоятку крокодила, прикрученную к корпусу.Для тестирования свечи, та зажимается в большом крокодиле на резьбовой части. Маленький зажим ставится на контактный наконечник. После нажатия на кнопку высоковольтный преобразователь подает разряд на свечу. Если она работающая, то в ее зазоре между боковым и центральным электродом должна появиться бьющая искра. У неработающей свечи искры не будет.

Результат

При тестировании этим прибором удастся забраковать только те свечи, которые имеют повреждения, пробиты и не способны генерировать искру. При этом часть прошедших проверку на тестере свечек все же не сможет работать в двигателе в условиях высокого давления. Но применение прибора даст возможность отсеять гарантированно изношенные свечки, что очень полезно.

Смотрите видео

Как проверить свечи мультиметром и что важно знать при их замене

Всем привет! Сегодня покажу и расскажу как проверить свечи зажигания автомобиля обычным мультиметром.

Представим ситуацию, что вы проездили на одних свечах 30-40 тысяч километров и решили их проверить. Но как это сделать?

Представим ситуацию, что вы проездили на одних свечах 30-40 тысяч километров и решили их проверить. Но как это сделать?Также в конце вас ждет очень полезная информация, на что нужно обратить внимание при замене свечей на новые.

Проверка свечей зажигания мультиметром

Итак, берем мультиметр и устанавливаем его на измерение сопротивления до 20 кОм. Затем берем поочереди свечи и проверяем их сопротивление между центральным электродом и контактной гайкой.

Если свеча исправна, то мультиметр должен показать значение в диапазоне 2,5-8 кОм. Если оно отличается, то свечу лучше заменить на новую.

Таким методом мы проверяем внутреннее сопротивление встроенного резистора свечи.

Полезный совет для тех кто меняет свечи зажигания на новые

Если вы решились заменить свечи зажигания на новые и купили незнакомого производителя, то обязательно проверьте сопротивление свечи по указанному выше примеру.

Дело в том, что есть специальные свечи с нулевым внутренним сопротивлением, изготавливаемые для определенного тапи двигателей.

И если вы случайно поставите такие свечи в свой двигатель, то есть очень большая вероятность, что сгорит центральный контроллер управления. Как собственно это случилось и в моем случае.

Итог:

Вот проверил 5 свечей из найденных. 2 штуки были с нулевым сопротивление. Они конечно исправны, но к моей машине не подходят.

Смотрите видео

Также рекомендуем ознакомится с отличным способом, как почистить свечи почти бесплатно своими руками — https://sdelaysam-svoimirukami.ru/5643-kopeechnyj-sposob-pochistit-svechi-i-prodlit-ih-srok-sluzhby.html

Испытание трубопроводной системы под давлением

Этот контент предоставляет вам пример технических условий для испытания трубопроводной системы под давлением. Этот контент полезен для полевых инспекторов.

1. ОБЩЕЕ — Испытание трубопроводной системы под давлением

1.1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Данная спецификация охватывает минимум требования к испытаниям под давлением, опорожнению и восстановлению трубопроводов система (A / G & U / G) в строительных работах для использования на промышленных предприятиях.Испытание под давлением должно быть гидростатическое испытание на герметичность, только если гидростатическое испытание на герметичность нецелесообразно, Пневматическое испытание на герметичность может быть заменой, но оно должно проводиться Владельцем предварительное одобрение. Линии и системы, открытые для атмосферы, такие как стоки, вентиляционные отверстия и открытые сливы предохранительных клапанов не требуют испытания под давлением. Эти линии необходимо визуально проверить, чтобы определить, все ли соединения правильно составлен.

Настоящая спецификация

покрывает неметаллические трубопроводы. Эта спецификация не распространяется на тестирование

сосуды под давлением, теплообменники, трубопроводы огневого нагревателя и другое оборудование

(включая упаковки), протестированные в соответствии с нормами и стандартами

под которым они были построены.

Все необходимое оборудование, приборы, инструменты, материалы и трудозатраты на любые строительные работы, испытания и осмотр должен быть обеспечен Подрядчиком строительства.

Звуковая инженерия методы должны соблюдаться при отсутствии установленных стандартов или технические характеристики подлежат предварительному утверждению Владельцем.

1.2.

КОДЫ И СТАНДАРТЫ — Испытание трубопроводной системы под давлением

ASME B31.3: Технологический трубопровод

ASME Sec. V: неразрушающий Экспертиза

1.3. СВЯЗАННЫЙ ИНЖИНИРИНГ И СТРОИТЕЛЬНАЯ СПЕЦИФИКАЦИЯ

Следующие соответствующие инженерные Технические характеристики применяются как дополнение к этим спецификациям.

Очистка трубопроводов

Осмотр и испытание конструкции трубопровода

1.4. RETEST — Испытание системы трубопроводов под давлением

В

после испытаний под давлением производятся ремонтные работы надстроек, пострадавшие

трубопроводы должны быть повторно испытаны, за исключением случаев мелкого ремонта или

дополнения, Владелец может отказаться от требований о повторных испытаниях, когда меры предосторожности

принимаются для обеспечения надежной конструкции.

1.5. АГРЕГАТ — Испытание трубопроводной системы под давлением

SI должны применяться единицы, за исключением того, что номинальный размер трубы и сопла должен быть в дюймы, а номинал фланца должен быть в фунтах. «Также следует учитывать BEDD».

2. БЕЗОПАСНОСТЬ

2.1. Полный уход и Руководство поля должно принять меры предосторожности для безопасности рабочих. для предотвращения несчастных случаев при выполнении работ.

2.2. Особенно Пневматические испытания связаны с опасностью из-за возможного высвобождения накопленной энергии в сжатом газе.Поэтому в частности необходимо соблюдать осторожность, чтобы свести к минимуму вероятность хрупкого разрушения металлов и термопласты.

2.3. Давление испытания должны проводиться в присутствии инспектора Владельца.

2.4. Давление испытания должны проводиться, когда погодные условия подходят для осмотр.

3. ИСПЫТАТЕЛЬНАЯ ЖИДКОСТЬ — Испытание трубопроводной системы под давлением

3. 1.

1.

Неразрушающий контроль — манометр, регистратор температуры и давления, насосы для гидростатических испытаний

Испытательное оборудование для систем давления

Манометр

Манометры — это относительно недорогие механические устройства, которые по большей части считываются вручную.

Один из самых известных типов — манометр Бурдона, который был запатентован во Франции Юджином Бурдоном в 1849 году.

содержат тонкостенную металлическую трубку, которая обычно ввинчивается в отсек, в котором измеряется давление. По мере увеличения давления в трубке трубка начинает выпрямляться. На другом конце трубки находится рычажная система со стрелкой. Когда трубка выпрямляется, указатель перемещается по шкале, показывая давление в фунтах на квадратный дюйм (PSI).Обычные формы трубок включают изогнутые или С-образные, спиральные и спиральные. Это механическое устройство, считываемое вручную. Другой тип механического манометра, который работает аналогичным образом и также содержит стрелку, называется диафрагменным манометром.

Традиционные манометры, такие как манометры Бурдона и диафрагменные манометры, чувствительны к вибрации и конденсации. Другой тип называется манометром с «заполнением», и он заполнен вязким маслом. В этой конструкции меньше движущихся частей, чем в традиционных манометрах, и она более надежна.Эта конструкция гасит вибрацию стрелки и не подвержена конденсации.

Регистратор-приемник температуры и давления

Регистратор-приемник температуры и давления — это прибор, предназначенный для общих применений температуры и давления, и IT записывает контролируемую температуру и давление на графике.

Система статического давления состоит из спиральной трубки Бурдона, соединенной с системой трубопроводов, и измеряет статическое давление.

Тепловая система состоит из спиральной трубки Бурдона, капилляра и колбы.Обычно все детали из нержавеющей стали.

Механизм записи часто представляет собой ручную систему, которая непрерывно записывает данные. Он преобразует механические входные значения давления и температуры в линии на вращающейся диаграмме.

Он преобразует механические входные значения давления и температуры в линии на вращающейся диаграмме.

Насосы для гидростатических испытаний

Насос для гидростатических испытаний — это автономный переносной насос высокого давления малого объема с приводом от ручного, воздушного, электрического или газового двигателя, со шлангом высокого давления, подключенным к оборудованию. Насос используется для проверки проверяемого компонента, который заполняется несжимаемой жидкостью, обычно водой.

С помощью насоса, включающего соответствующие предохранительные устройства и средства управления, давление тестового компонента медленно повышается до заданного значения и удерживается в течение заданного времени. Затем выполняется визуальный осмотр, чтобы определить, есть ли утечка или давление снижается от заданной точки давления.

Это оборудование для испытания гидростатического давления компактно, эффективно и экономично, доступно в различных комбинациях давления и расхода (возможно давление до 1000 бар (14 500 фунтов на кв. Дюйм)).Хотя теоретически вода считается несжимаемой жидкостью, она требует значительного количества подпитки для повышения давления.

Дюйм)).Хотя теоретически вода считается несжимаемой жидкостью, она требует значительного количества подпитки для повышения давления.

Неразрушающий контроль — Испытание под давлением — это неразрушающий контроль, выполняемый для проверки целостности корпуса высокого давления на новом оборудовании, работающем под давлением.

Что подразумевается под давлением?

Испытание под давлением — это неразрушающий контроль, проводимый для проверки целостности корпуса, работающего под давлением, на новом оборудовании, работающем под давлением, или на ранее установленном оборудовании, работающем под давлением, и трубопроводном оборудовании, которое подвергалось изменению или ремонту на своих границах.

Испытания под давлением требуются большинством кодов трубопроводов для проверки того, что новая, модифицированная или отремонтированная система трубопроводов способна безопасно выдерживать номинальное давление и герметична. Соблюдение правил трубопроводов может быть предписано регулирующими и правоохранительными органами, страховыми компаниями или условиями контракта на строительство системы. Испытания под давлением, требуемые по закону или нет, служат полезной цели защиты рабочих и населения.

Испытания под давлением, требуемые по закону или нет, служат полезной цели защиты рабочих и населения.

Испытание давлением может также использоваться для определения номинального давления для компонента или специальной системы, для которых невозможно определить безопасное значение расчетным путем.Прототип компонента или системы подвергается воздействию постепенно увеличивающегося давления до тех пор, пока не произойдет измеримая текучесть, или, альтернативно, до точки разрыва. Затем, используя коэффициенты снижения номинальных характеристик, указанные в нормах или стандарте, соответствующих компоненту или системе, можно установить номинальное расчетное давление на основе экспериментальных данных.

Коды трубопроводов

Существует множество правил и стандартов, касающихся систем трубопроводов. Два правила, имеющие большое значение для испытаний под давлением и герметичности, — это Кодекс ASME B31 для напорных трубопроводов и Кодекс ASME по котлам и сосудам высокого давления. Хотя эти два правила применимы ко многим трубопроводным системам, другие нормы и стандарты могут быть соблюдены в соответствии с требованиями властей, страховых компаний или владельца системы. Примерами могут служить стандарты AWWA для трубопроводов систем передачи и распределения воды. Кодекс ASME B31 для напорных трубопроводов состоит из нескольких разделов. Их:

Хотя эти два правила применимы ко многим трубопроводным системам, другие нормы и стандарты могут быть соблюдены в соответствии с требованиями властей, страховых компаний или владельца системы. Примерами могут служить стандарты AWWA для трубопроводов систем передачи и распределения воды. Кодекс ASME B31 для напорных трубопроводов состоит из нескольких разделов. Их:

- ASME B31.1 для силовых трубопроводов

- ASME B31.2 для трубопровода топливного газа

- ASME B31.3 для технологических трубопроводов

- ASME B31.4 для систем транспортировки жидких углеводородов, сжиженного нефтяного газа, безводного аммиака и спиртов

- ASME B31.5 для холодильных трубопроводов

- ASME B31.8 для газотранспортных и газораспределительных систем

- ASME B31.9 для строительных трубопроводов

- ASME B31.11 для трубопроводных систем для транспортировки жидкого навоза

В Кодексе ASME по котлам и сосудам высокого давления также есть несколько разделов, в которых содержатся требования к испытаниям под давлением и испытаниям на герметичность для трубопроводных систем, сосудов высокого давления и других устройств, удерживающих давление. Это:

Это:

- Раздел I для энергетических котлов

- Раздел III для компонентов атомных электростанций

- Раздел V неразрушающего контроля

- Раздел VIII для сосудов под давлением

- Раздел X для сосудов под давлением из армированного стекловолокном пластика

- Раздел XI по проверке компонентов атомной электростанции в процессе эксплуатации

Существует большое сходство требований и процедур тестирования среди многих кодексов.В этой главе будут обсуждаться различные методы испытаний на герметичность, планирование, подготовка, выполнение, документация и стандарты приемки для испытаний под давлением. Оборудование, полезное для опрессовки, также будет включено в обсуждение. Приведенный ниже материал не следует рассматривать как замену полному знанию или тщательному изучению требований конкретного кодекса, которые должны использоваться для тестирования конкретной системы трубопроводов.

Методы проверки герметичности

Существует множество различных методов испытаний под давлением и испытаний на герметичность в полевых условиях. Семь из них:

Семь из них:

- Гидростатические испытания с использованием воды или другой жидкости под давлением

- Пневматические или газожидкостные испытания с использованием воздуха или другого газа под давлением

- Комбинация пневматических и гидростатических испытаний, при которых сначала используется воздух низкого давления для обнаружения утечек

- Первоначальное сервисное испытание, которое включает проверку на герметичность при первом запуске системы

- Испытание на вакуум, при котором используется отрицательное давление для проверки наличия утечки

- Испытание статическим напором, которое обычно проводится для дренажного трубопровода с водой, оставшейся в стояке на установленный период времени

- Обнаружение утечек галогена и гелия

Гидростатические испытания на герметичность

Гидростатические испытания — это предпочтительный и, возможно, наиболее часто используемый метод проверки на герметичность. Наиболее важной причиной этого является относительная безопасность гидростатических испытаний по сравнению с пневматическими испытаниями. Вода — гораздо более безопасная жидкая среда для испытаний, чем воздух, потому что она почти несжимаема. Следовательно, объем работы, необходимой для сжатия воды до заданного давления в системе трубопроводов, существенно меньше работы, необходимой для сжатия воздуха или любого другого газа до того же давления. Работа сжатия сохраняется в жидкости в виде потенциальной энергии, которая может внезапно высвободиться в случае отказа во время испытания под давлением.

Наиболее важной причиной этого является относительная безопасность гидростатических испытаний по сравнению с пневматическими испытаниями. Вода — гораздо более безопасная жидкая среда для испытаний, чем воздух, потому что она почти несжимаема. Следовательно, объем работы, необходимой для сжатия воды до заданного давления в системе трубопроводов, существенно меньше работы, необходимой для сжатия воздуха или любого другого газа до того же давления. Работа сжатия сохраняется в жидкости в виде потенциальной энергии, которая может внезапно высвободиться в случае отказа во время испытания под давлением.

Расчет потенциальной энергии воздуха, сжатого до давления 1000 фунтов на квадратный дюйм (6900 кПа) по сравнению с потенциальной энергией того же конечного объема воды при 1000 фунтов на квадратный дюйм (6900 кПа), показывает отношение более 2500 к 1. Следовательно, Потенциальное повреждение окружающего оборудования и персонала в результате отказа во время испытания под давлением намного серьезнее при использовании газообразной испытательной среды. Это не означает, что гидростатические испытания на герметичность не представляют никакой опасности. При гидростатическом испытании может возникнуть значительная опасность из-за попадания воздуха в трубопровод.Даже если весь воздух будет выпущен из трубопровода перед подачей давления, рабочим рекомендуется проводить любые испытания под высоким давлением с учетом требований безопасности.

Это не означает, что гидростатические испытания на герметичность не представляют никакой опасности. При гидростатическом испытании может возникнуть значительная опасность из-за попадания воздуха в трубопровод.Даже если весь воздух будет выпущен из трубопровода перед подачей давления, рабочим рекомендуется проводить любые испытания под высоким давлением с учетом требований безопасности.

Пневматические испытания на герметичность

Жидкость, обычно используемая для пневматических испытаний, — это сжатый воздух или азот, если источником является газ в баллонах. Азот не следует использовать в закрытом помещении, если существует вероятность того, что выходящий азот может вытеснить воздух в ограниченном пространстве. Известно, что люди теряли сознание при таких обстоятельствах, прежде чем осознавали, что им не хватает кислорода.Из-за большей опасности травмирования газообразной испытательной средой давление, которое может использоваться для визуального осмотра на предмет утечек, для некоторых норм трубопроводов ниже, чем в случае гидростатических испытаний. Например, для пневматических испытаний ASME B31.1 позволяет снизить давление до 100 фунтов на кв. Дюйм (690 кПа) или расчетного давления во время проверки на утечку.

Например, для пневматических испытаний ASME B31.1 позволяет снизить давление до 100 фунтов на кв. Дюйм (690 кПа) или расчетного давления во время проверки на утечку.

Комбинированные пневматические и гидростатические испытания

Низкое давление воздуха, чаще всего 25 фунтов на кв. Дюйм (175 кПа), сначала используется для выявления серьезных утечек.Такое низкое давление снижает опасность травм, но все же позволяет быстро обнаруживать крупные утечки. При необходимости ремонт можно провести до гидростатических испытаний. Этот метод может быть очень эффективным для экономии времени, особенно если требуется много времени, чтобы заполнить систему водой только для обнаружения утечек с первой попытки. Если утечки будут обнаружены при гидростатическом испытании, потребуется больше времени, чтобы удалить воду и высушить трубопровод, чтобы произвести ремонт.

Гидростатико-пневматическое испытание на герметичность отличается от двухэтапного испытания, описанного в предыдущем абзаце. В этом случае испытание под давлением проводится с использованием комбинации воздуха и воды. Например, сосуд высокого давления, предназначенный для содержания технологической жидкости с паровой фазой или воздухом над жидкостью, может быть спроектирован так, чтобы выдерживать вес жидкости до определенной максимальной ожидаемой высоты жидкости. Если сосуд не был спроектирован так, чтобы выдерживать вес при полном заполнении жидкостью, можно было бы испытать этот сосуд только в том случае, если он был частично заполнен технологической жидкостью до уровня, дублирующего эффект максимально ожидаемого уровня.

В этом случае испытание под давлением проводится с использованием комбинации воздуха и воды. Например, сосуд высокого давления, предназначенный для содержания технологической жидкости с паровой фазой или воздухом над жидкостью, может быть спроектирован так, чтобы выдерживать вес жидкости до определенной максимальной ожидаемой высоты жидкости. Если сосуд не был спроектирован так, чтобы выдерживать вес при полном заполнении жидкостью, можно было бы испытать этот сосуд только в том случае, если он был частично заполнен технологической жидкостью до уровня, дублирующего эффект максимально ожидаемого уровня.

Первоначальное тестирование на утечку при обслуживании

Эта категория тестирования ограничена кодами определенными ситуациями. Например, ASME B31.3 ограничивает использование этого метода для работы с жидкостями категории D. Гидравлические системы категории D считаются безопасными для человека и должны работать при давлении ниже 150 фунтов на кв. Дюйм (1035 кПа) и при температурах от -20 до 366 ° F (от -29 до 185 ° C). Код ASME B31.1, раздел 137.7.1, не разрешает первоначальные эксплуатационные испытания внешних трубопроводов котла. Однако тот же раздел ASME B31.1 позволяет проводить первичные эксплуатационные испытания других систем трубопроводов, если другие типы испытаний на герметичность нецелесообразны. Первоначальные эксплуатационные испытания также применимы к проверке компонентов атомной электростанции в соответствии с Разделом XI Кодекса ASME по котлам и сосудам высокого давления. Как указано, этот тест обычно выполняется при первом запуске системы. Систему постепенно повышают до нормального рабочего давления, как требуется в ASME B31.1, или до расчетного давления, как требуется в ASME B31.3. Затем давление поддерживается на этом уровне, пока проводится проверка на утечки.

Код ASME B31.1, раздел 137.7.1, не разрешает первоначальные эксплуатационные испытания внешних трубопроводов котла. Однако тот же раздел ASME B31.1 позволяет проводить первичные эксплуатационные испытания других систем трубопроводов, если другие типы испытаний на герметичность нецелесообразны. Первоначальные эксплуатационные испытания также применимы к проверке компонентов атомной электростанции в соответствии с Разделом XI Кодекса ASME по котлам и сосудам высокого давления. Как указано, этот тест обычно выполняется при первом запуске системы. Систему постепенно повышают до нормального рабочего давления, как требуется в ASME B31.1, или до расчетного давления, как требуется в ASME B31.3. Затем давление поддерживается на этом уровне, пока проводится проверка на утечки.

Проверка на герметичность в вакууме

Проверка на герметичность в вакууме — это эффективный способ определить, есть ли утечка где-либо в системе. Обычно это делается путем создания вакуума в системе и удержания вакуума внутри системы. Утечка указывается, если захваченный вакуум повышается до атмосферного давления. Производитель компонентов довольно часто использует этот вид проверки на герметичность в качестве проверки на герметичность производства. Однако очень сложно определить место или места утечки, если она существует.Дымогенераторы использовались для определения места втягивания дыма в трубопровод. Это очень сложно использовать, если утечка не достаточно велика, чтобы втягивать весь или большую часть дыма в трубу. Если дыма образуется значительно больше, чем может быть втянут в трубу, дым, который рассеивается в окружающий воздух, может легко скрыть место утечки. Очевидно, что этот метод не подходит для испытания трубопровода при рабочем давлении или выше него, если трубопровод не должен работать в вакууме.

Утечка указывается, если захваченный вакуум повышается до атмосферного давления. Производитель компонентов довольно часто использует этот вид проверки на герметичность в качестве проверки на герметичность производства. Однако очень сложно определить место или места утечки, если она существует.Дымогенераторы использовались для определения места втягивания дыма в трубопровод. Это очень сложно использовать, если утечка не достаточно велика, чтобы втягивать весь или большую часть дыма в трубу. Если дыма образуется значительно больше, чем может быть втянут в трубу, дым, который рассеивается в окружающий воздух, может легко скрыть место утечки. Очевидно, что этот метод не подходит для испытания трубопровода при рабочем давлении или выше него, если трубопровод не должен работать в вакууме.

Статическая Головка Испытание на герметичность

Данный метод иногда называют тест на падение, поскольку падение уровня воды в открытом стояка, добавлены к системе для создания необходимого давления, является показателем утечки. После того, как система и опускной заполнена водой, уровень опускной измеряются и отметил. После необходимого периода выдержки высота повторно проверяется, и любое снижение уровня и период выдержки записываются. Любое место утечки определяется визуальным осмотром.

После того, как система и опускной заполнена водой, уровень опускной измеряются и отметил. После необходимого периода выдержки высота повторно проверяется, и любое снижение уровня и период выдержки записываются. Любое место утечки определяется визуальным осмотром.

Тестирование утечки галогена и гелия

В этих методах тестирования используется индикаторный газ для определения места утечки и количества утечки. В случае обнаружения утечки галогена в систему загружается газообразный галоген. Датчик галогенного детектора используется для определения утечки индикаторного газа из любого открытого стыка. Детектор утечек галогена, или анализатор, состоит из трубчатого зонда, который всасывает смесь вытекающего газа галогена и воздуха в прибор, чувствительный к небольшим количествам газообразного галогена.

В этом приборе используется диод для определения присутствия газообразного галогена. Утечка газообразного галогена проходит через нагретый платиновый элемент (анод). Нагреваемый элемент ионизирует газообразный галоген. Ионы текут на пластину коллектора (катод). Ток, пропорциональный скорости образования ионов и, следовательно, скорости потока утечки, указывается измерителем. Зонд галогенного детектора калибруется с использованием отверстия, через которое проходит известный поток утечки. Детекторный зонд проходит над отверстием с той же скоростью, которая будет использоваться для проверки системы на утечку.Предпочтительным индикаторным газом является хладагент 12, но можно использовать хладагенты 11, 21, 22, 114 или хлористый метилен. Галогены нельзя использовать с аустенитными нержавеющими сталями.

Нагреваемый элемент ионизирует газообразный галоген. Ионы текут на пластину коллектора (катод). Ток, пропорциональный скорости образования ионов и, следовательно, скорости потока утечки, указывается измерителем. Зонд галогенного детектора калибруется с использованием отверстия, через которое проходит известный поток утечки. Детекторный зонд проходит над отверстием с той же скоростью, которая будет использоваться для проверки системы на утечку.Предпочтительным индикаторным газом является хладагент 12, но можно использовать хладагенты 11, 21, 22, 114 или хлористый метилен. Галогены нельзя использовать с аустенитными нержавеющими сталями.

Проверка на утечку гелия также может выполняться в режиме сниффера, как описано выше для галогенов. Однако, кроме того, испытание на утечку гелием может быть выполнено с использованием двух других методов, которые более чувствительны при обнаружении утечки. Это режим трассировки и режим капота или закрытой системы. В режиме индикатора создается вакуум в системе, и гелий распыляется на внешнюю сторону соединений, которые проверяются на утечку. Вакуум системы всасывает гелий через любое негерметичное соединение и доставляет его на гелиевый масс-спектрометр. В режиме вытяжки тестируемая система окружена концентрированным гелием.

Вакуум системы всасывает гелий через любое негерметичное соединение и доставляет его на гелиевый масс-спектрометр. В режиме вытяжки тестируемая система окружена концентрированным гелием.

Испытание на герметичность гелием в вытяжном шкафу является наиболее чувствительным методом обнаружения утечек и единственным методом, признанным Разделом V Кодекса ASME как количественный. Производители компонентов, требующих герметичного уплотнения, будут использовать вытяжной метод обнаружения утечки гелия в качестве производственного испытания на герметичность. В этих случаях компонент может быть окружен гелием в камере.Подключение к компоненту осуществляется с помощью гелиевого течеискателя, который пытается довести внутренние детали компонента до вакуума, близкого к абсолютному нулю.

Любая утечка гелия из окружающей камеры в компонент будет втягиваться в гелиевый течеискатель под действием создаваемого им вакуума. Детектор утечки гелия содержит масс-спектрометр, сконфигурированный для определения присутствия молекул гелия. Этот метод тестирования с замкнутой системой позволяет обнаруживать утечки величиной от 1X10 -10 куб. См / с (6.1X10 -12 куб. Дюйм / сек), стандартный атмосферный воздух. Метод замкнутой системы не подходит для измерения большой утечки, которая может затопить детектор и сделать его бесполезным для дальнейших измерений до тех пор, пока из детектора не удастся извлечь каждую молекулу гелия.

Этот метод тестирования с замкнутой системой позволяет обнаруживать утечки величиной от 1X10 -10 куб. См / с (6.1X10 -12 куб. Дюйм / сек), стандартный атмосферный воздух. Метод замкнутой системы не подходит для измерения большой утечки, которая может затопить детектор и сделать его бесполезным для дальнейших измерений до тех пор, пока из детектора не удастся извлечь каждую молекулу гелия.

Метод закрытой системы не подходит для трубопроводной системы в полевых условиях из-за больших объемов. Также он не показывает место утечки или утечек. Наконец, чувствительность обнаружения утечек с использованием замкнутой системы на много порядков выше, чем обычно требуется.Анализатор гелия является наименее чувствительным методом и может давать ложные показания, если гелий из большой утечки в одном месте системы диффундирует в другие места.

Большая утечка также может затопить детектор, временно сделав его непригодным, пока весь гелий не будет удален из масс-спектрометра. Давление гелия, используемое во всех этих методах, обычно составляет одну или две атмосферы, что достаточно для обнаружения очень небольших утечек. Низкое давление также служит для уменьшения количества гелия, необходимого для испытания.Испытания на утечку гелия редко, если вообще когда-либо, используются для демонстрации того, что система может безопасно выдерживать расчетное давление.

Давление гелия, используемое во всех этих методах, обычно составляет одну или две атмосферы, что достаточно для обнаружения очень небольших утечек. Низкое давление также служит для уменьшения количества гелия, необходимого для испытания.Испытания на утечку гелия редко, если вообще когда-либо, используются для демонстрации того, что система может безопасно выдерживать расчетное давление.

с гелиевым покрытием не смогут обнаружить утечки, если компонент или система трубопроводов не станут полностью сухими. Жидкость, содержащаяся в небольшом канале утечки из-за капиллярного действия, может закрыть утечку из-за низкого давления гелия и поверхностного натяжения жидкости. Поэтому требуется большая осторожность при использовании этого подхода в абсолютно сухих условиях.В противном случае эта система может оказаться даже менее чувствительной при обнаружении утечки, чем гидростатическое испытание под высоким давлением. Кроме того, гелиевый течеискатель легко загрязняется маслами и другими соединениями и становится неточным. В полевых условиях обычно не исключается возможность загрязнения течеискателя.

В полевых условиях обычно не исключается возможность загрязнения течеискателя.

Испытательное давление

Выбранный метод испытания и жидкая испытательная среда вместе с применимыми правилами также устанавливают правила, которым необходимо следовать при расчете требуемого испытательного давления.В большинстве случаев давление, превышающее расчетное, применяется на короткое время, скажем, по крайней мере, 10 минут. Величина этого начального испытательного давления часто как минимум в 1,5 раза превышает расчетное давление для гидростатических испытаний. Однако он может быть другим, в зависимости от того, какой код применим и от того, будет ли испытание гидростатическим или пневматическим.

Кроме того, испытательное давление никогда не должно превышать давление, которое могло бы вызвать податливость, или максимально допустимое испытательное давление какого-либо компонента, подвергаемого испытанию.В случае ASME B31, раздел 137.1.4 и Норм для котлов и сосудов высокого давления, максимальное испытательное давление не должно превышать 90 процентов от выхода для любого компонента, подвергающегося испытанию. Испытательное давление необходимо для демонстрации того, что система может безопасно выдерживать номинальное давление. После этого периода давления, превышающего расчетное, часто допустимо снизить давление до более низкого значения для проверки герметичности. Измерительное давление поддерживается в течение времени, необходимого для проведения тщательного

Испытательное давление необходимо для демонстрации того, что система может безопасно выдерживать номинальное давление. После этого периода давления, превышающего расчетное, часто допустимо снизить давление до более низкого значения для проверки герметичности. Измерительное давление поддерживается в течение времени, необходимого для проведения тщательного

| Код | Тип испытания |

| ASME B31.1 | Гидростатическая (1) |

| ASME B31.1 | Пневматический |

| ASME B31.1 | Первоначальное обслуживание |

| ASME B31.3 | Гидростатическая |

| ASME B31.3 | Пневматический |

| ASME B31.3 | Первичное обслуживание (3) |

| ASME I | Гидростатическая |

| ASME III Раздел 1 Подраздел NB | Гидростатическая |

| ASME III Раздел 1 Подраздел NB | Пневматический |

| ASME III Раздел 1 Подраздел NC | Гидростатическая |

| ASME III Раздел 1 Подраздел NC | Пневматический |

| ASME III Раздел 1, подраздел ND | Гидростатическая |

| ASME III Раздел 1, подраздел ND | Пневматический |

| Код | Испытательное давление минимум |

ASME B31. 1 1 | В 1,5 раза больше конструкции |

| ASME B31.1 | В 1,2 раза больше конструкции |

| ASME B31.1 | Нормальное рабочее давление |

| ASME B31.3 | 1,5-кратное исполнение (2) |

| ASME B31.3 | в 1,1 раза больше конструкции |

| ASME B31.3 | Расчетное давление |

| ASME I | В 1,5 раза больше максимально допустимого рабочего давления (4) |

| ASME III Раздел 1 Подраздел NB | 1.В 25 раз больше расчетного давления в системе (5) |

| ASME III Раздел 1 Подраздел NB | Давление в системе в 1,25 раза больше расчетного (6) |

| ASME III Раздел 1 Подраздел NC | 1,5-кратное расчетное давление в системе |

| ASME III Раздел 1 Подраздел NC | Давление в системе в 1,25 раза больше расчетного |

| ASME III Раздел 1, подраздел ND | В 1,5 раза больше расчетного давления в системе для завершенных компонентов, в 1,25 раза больше расчетного давления в системе для трубопроводных систем |

| ASME III Раздел 1, подраздел ND | 1. В 25 раз больше расчетного давления в системе В 25 раз больше расчетного давления в системе |

| Код | Испытательное давление максимальное |

| ASME B31.1 | Максимально допустимое испытательное давление для любого компонента или 90% предела текучести |

| ASME B31.1 | В 1,5 раза больше расчетного или максимально допустимого испытательного давления для любого компонента |

| ASME B31.1 | Нормальное рабочее давление |

| ASME B31.3 | Не превышать предел текучести |

| ASME B31.3 | В 1,1 раза больше расчетного давления плюс меньшее из 50 фунтов на кв. Дюйм или 10 процентов испытательного давления |

| ASME B31.3 | Расчетное давление |

| ASME I | Предел текучести не должен превышать 90% |

| ASME III Раздел 1 Подраздел NB | Не превышать пределы напряжений, указанные в расчетном разделе NB-3226, или максимальное испытательное давление любого компонента системы (5) |

| ASME III Раздел 1 Подраздел NB | Не превышать пределы напряжений, указанные в расчетном разделе NB-3226, или максимальное испытательное давление любого компонента системы |

| ASME III Раздел 1 Подраздел NC | Если минимальное испытательное давление превышено на 6 процентов, установить предел по нижнему пределу анализа всех испытательных нагрузок или максимального испытательного давления любого компонента |

| ASME III Раздел 1 Подраздел NC | Если минимальное испытательное давление превышено на 6 процентов, установить предел по нижнему пределу анализа всех испытательных нагрузок или максимального испытательного давления любого компонента |

| ASME III Раздел 1, подраздел ND | Если минимальное испытательное давление превышено на 6 процентов, установить предел по нижнему пределу анализа всех испытательных нагрузок или максимального испытательного давления любого компонента |

| ASME III Раздел 1, подраздел ND | Если минимальное испытательное давление превышено на 6 процентов, установить предел по нижнему пределу анализа всех испытательных нагрузок или максимального испытательного давления любого компонента |

| Код | Испытательное давление Время выдержки |

ASME B31. 1 1 | 10 минут |

| ASME B31.1 | 10 минут |

| ASME B31.1 | 10 минут или время на проверку герметичности |

| ASME B31.3 | Время до завершения проверки герметичности, но не менее 10 минут |

| ASME B31.3 | 10 минут |

| ASME B31.3 | Время до завершения проверки герметичности |

| ASME I | Не указано, обычно 1 час |

| ASME III Раздел 1 Подраздел NB | 10 минут |

| ASME III Раздел 1 Подраздел NB | 10 минут |

| ASME III Раздел 1 Подраздел NC | 10 или 15 минут на дюйм проектной минимальной толщины стенки для насосов и клапанов |

| ASME III Раздел 1 Подраздел NC | 10 минут |

| ASME III Раздел 1, подраздел ND | 10 минут |

| ASME III Раздел 1, подраздел ND | 10 минут |

| Код | Обследование давление |

ASME B31. 1 1 | Расчетное давление |

| ASME B31.1 | Ниже 100 фунтов на кв. Дюйм или расчетного давления |

| ASME B31.1 | Нормальное рабочее давление |

| ASME B31.3 | В 1,5 раза больше конструкции |

| ASME B31.3 | Расчетное давление |

| ASME B31.3 | Расчетное давление |

| ASME I | Максимально допустимое рабочее давление (4) |

| ASME III Раздел 1 Подраздел NB | Давление больше расчетного или испытательное давление в 0,75 раза больше |

| ASME III Раздел 1 Подраздел NB | Давление больше расчетного или испытательное давление в 0,75 раза больше |

| ASME III Раздел 1 Подраздел NC | Давление больше расчетного или испытательное давление в 0,75 раза больше |

| ASME III Раздел 1 Подраздел NC | Давление больше расчетного или испытательное давление в 0,75 раза больше |

| ASME III Раздел 1, подраздел ND | Давление больше расчетного или испытательное давление в 0,75 раза больше |

| ASME III Раздел 1, подраздел ND | Давление больше расчетного или испытательное давление в 0,75 раза больше |

Примечания:

1. | Наружные трубопроводы котла должны пройти гидростатические испытания в соответствии с PG-99 ASME Code Section I. |

| 2. | ASME B31.3 гидростатическое давление должно быть выше 1,5-кратного расчетного давления пропорционально пределу текучести при температуре испытания, деленному на прочность при расчетной температуре, но не должно превышать предел текучести при температуре испытания. Если речь идет о сосуде, расчетное давление которого меньше, чем в трубопроводе, и если сосуд не может быть изолирован, трубопровод и сосуд могут быть испытаны вместе при испытательном давлении сосуда при условии, что испытательное давление сосуда составляет не менее 77 процентов испытательного давления трубопроводов. |

| 3. | ASME B31.3: начальные эксплуатационные испытания разрешены только для трубопроводов категории D. |

| 4. | Кодекс ASME Раздел I. Давление гидростатического испытания при температуре не менее 70 ° F (21 ° C) и испытательное давление при температуре менее 120 ° F (49 ° C). Для парогенератора с принудительной подачей пара с частями, работающими под давлением, рассчитанными на разные уровни давления, испытательное давление должно быть не менее чем в 1,5 раза больше максимально допустимого рабочего давления на выходе из пароперегревателя, но не менее 1.25-кратное максимально допустимое рабочее давление любой части котла. Для парогенератора с принудительной подачей пара с частями, работающими под давлением, рассчитанными на разные уровни давления, испытательное давление должно быть не менее чем в 1,5 раза больше максимально допустимого рабочего давления на выходе из пароперегревателя, но не менее 1.25-кратное максимально допустимое рабочее давление любой части котла. |

| 5. | Кодекс ASME, Раздел III, Раздел 1, подраздел NB, пределы испытательного давления определены в разделе NB3226; также компоненты, содержащие паяные соединения, и клапаны, которые перед установкой должны быть испытаны при давлении, в 1,5 раза превышающем расчетное давление системы. |

| 6. | Кодекс ASME Раздел III, Раздел 1, подраздел NB, давление пневматического испытания для компонентов, частично заполненных водой, должно быть не менее 1.25-кратное расчетное давление системы. |

Отказ оборудования, работающего под давлением

Сосуды высокого давления и трубопроводные системы широко используются в промышленности и содержат очень большую концентрацию энергии. Несмотря на то, что их конструкция и установка соответствуют федеральным, государственным и местным нормам и признанным промышленным стандартам, продолжают происходить серьезные отказы оборудования, работающего под давлением.

Несмотря на то, что их конструкция и установка соответствуют федеральным, государственным и местным нормам и признанным промышленным стандартам, продолжают происходить серьезные отказы оборудования, работающего под давлением.

Причин выхода из строя оборудования, работающего под давлением, много: деградация и истончение материалов в процессе эксплуатации, старение, скрытые дефекты во время изготовления и т.. К счастью, периодические испытания, а также внутренние и внешние проверки значительно повышают безопасность сосуда высокого давления или системы трубопроводов. Хорошая программа испытаний и инспекций основана на разработке процедур для конкретных отраслей или типов судов.

Ряд аварий позволил сосредоточить внимание на опасностях и рисках, связанных с хранением, обращением и перемещением жидкостей под давлением. Когда сосуды под давлением действительно выходят из строя, это обычно является результатом разрушения корпуса в результате коррозии и эрозии (более 50% разрушения корпуса).

Новое построенное судно разорвалось во время гидроиспытаний

Все сосуды под давлением имеют свои собственные специфические опасности, включая большое накопленное потенциальное усилие, точки износа и коррозии, а также возможный отказ предохранительных устройств контроля избыточного давления и температуры.

Правительство и промышленность отреагировали на потребность в улучшенных испытаниях систем, работающих под давлением, разработав стандарты и правила, определяющие общие требования к безопасности под давлением (Кодекс ASME по котлам и сосудам высокого давления, Руководство по безопасности под давлением DOE и другие).

В этих правилах изложены требования к реализации программы безопасности при испытаниях под давлением. Очень важно, чтобы конструкторский и эксплуатационный персонал использовал эти стандарты в качестве критериев для написания и реализации программы безопасности при испытаниях под давлением.

Программа испытаний под давлением

Хорошая программа безопасности при испытаниях под давлением должна обнаруживать производственные дефекты и ухудшение в результате старения, растрескивания, коррозии и других факторов до того, как они вызовут отказ сосуда, и определять (1) может ли сосуд продолжать работу при том же давлении, (2) какое могут потребоваться меры контроля и ремонта, чтобы система давления могла работать при исходном давлении, и (3) необходимо ли снизить давление для безопасной эксплуатации системы.

Все компании, работающие с оборудованием под давлением, почти все имеют расширенные технические инструкции по испытаниям сосудов под давлением и трубопроводных систем. Эти руководящие принципы подготовлены в соответствии со стандартами безопасности давления OSHA, DOT, ASME, местными, государственными и другими федеральными кодексами и стандартами.

Документация включает определение ответственности инженерного, управленческого персонала и персонала по безопасности; общие требования к оборудованию и материалам; процедуры гидростатических и пневматических испытаний для проверки целостности системы и ее компонентов; и руководящие принципы для плана испытаний под давлением, аварийных процедур, документации и мер контроля опасностей.Эти меры включают контроль сброса давления, защиту от воздействия шума, экологический и личный мониторинг, а также защиту от присутствия токсичных или легковоспламеняющихся газов и высокого давления.

Запуск нового резервуара при испытании на пневматическое давление воздухом

Определения испытаний под давлением

- Изменение — Изменение — это физическое изменение в любом компоненте, которое имеет конструктивные последствия, влияющие на способность сосуда высокого давления выдерживать давление, выходящее за рамки пунктов, описанных в существующих отчетах с данными.

- Допуск на коррозию — Дополнительная толщина материала, добавленная конструкцией, чтобы учесть потери материала в результате коррозионного или эрозионного воздействия.

- Коррозионная обработка — Любая услуга системы давления, которая из-за химического или другого взаимодействия с материалами конструкции контейнера, содержимым или внешней средой приводит к растрескиванию, охрупчиванию контейнера под давлением и потере более 0,01 дюйма толщину за год эксплуатации, или испортить любым способом.

- Расчетное давление — давление, используемое при расчете компонента давления вместе с совпадающей расчетной температурой металла с целью определения минимально допустимой толщины или физических характеристик границы давления. Расчетное давление для сосудов показано на производственных чертежах, а для трубопроводов максимальное рабочее давление указано в перечне трубопроводов. Расчетное давление для трубопровода больше на 110% от максимального рабочего давления или на 25 фунтов на кв.

Дюйм от максимального рабочего давления.

Дюйм от максимального рабочего давления. - Инженерная инструкция по безопасности (ESN) — Утвержденный руководством документ, описывающий ожидаемые опасности, связанные с оборудованием, и проектные параметры, которые будут использоваться.

- Высокое давление — Давление газа выше 20 МПа (3000 фунтов на кв. Дюйм) и давление жидкости выше 35 МПа (5000).

- Промежуточное давление — Давление газа от 1 до 20 МПа (от 150 до 3000 фунтов на кв. Дюйм) и давление жидкости от 10 до 35 МПа (от 1500 до 5000 фунтов на кв. Дюйм).

- Leak Test — Испытание давлением или вакуумом для определения наличия, скорости и / или места утечки.

- Низкое давление -Давление газа менее 1 МПа (150 фунтов на кв. Дюйм) или давление жидкости менее 10 МПа (1500 фунтов на кв. Дюйм).

- Работа в зоне с персоналом — Операция под давлением, которая может проводиться (в определенных пределах) в присутствии персонала.