Сварка полуавтоматом – от А до Я | СОВЕТЫ

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

-

Устройство аппарата полуавтоматической сварки

-

Выбираем газ для сварки полуавтоматом

-

Проволока для сварки полуавтоматом

-

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

-

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат

-

-

Подготовительный этап и процесс сварки аппаратом

-

Направление и скорость движения для идеального сварочного шва

-

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

-

Сварочный аппарат

-

Горелка для сварки полуавтоматом

-

-

Газовый шланг

-

Кабель с зажимом заземления

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

Материал |

Газ |

|

Конструкционная сталь |

СО2 |

|

Конструкционная сталь |

CO2 + Ar |

|

Нержавеющая сталь |

CO2 + Ar |

|

Легированные стали (низкоуглеродистые ) |

CO2 + Ar |

|

Алюминий и его сплавы |

Ar |

ПОЛЕЗНЫЙ СОВЕТ.

При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

|

Толщина металла, мм |

Диаметр проволоки |

|

1 — 3 |

0,8 |

|

4 — 5 |

1,0 |

|

6 — 8 |

1,2 |

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

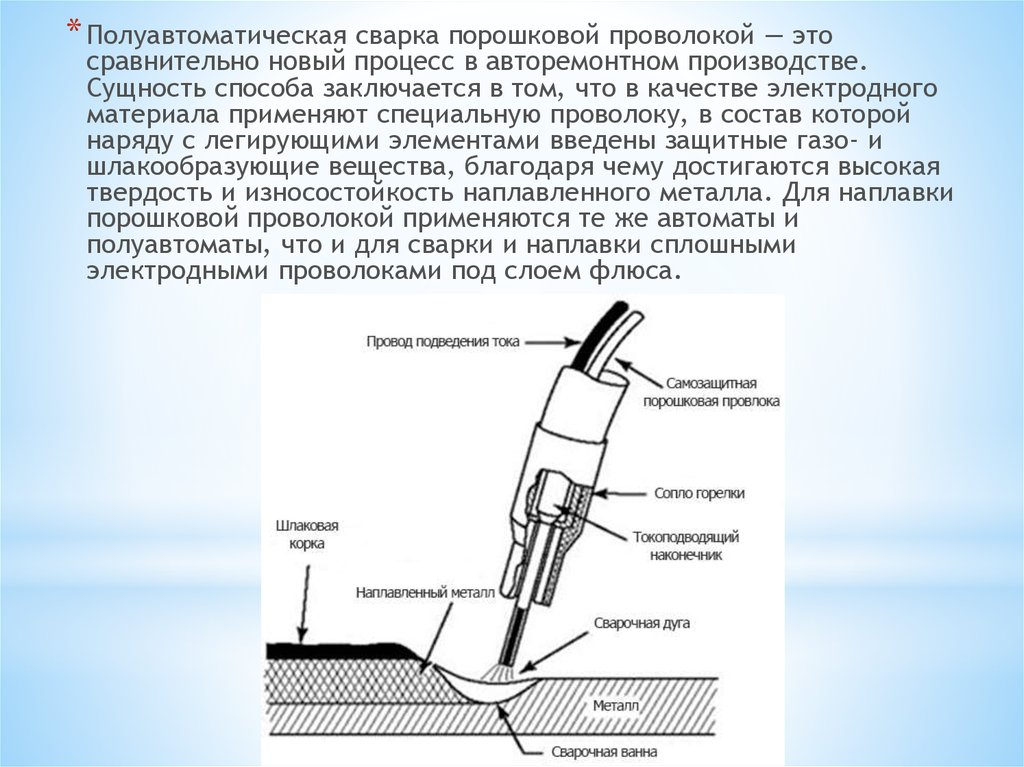

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки.

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

-

Выбираем на панели тип сварки – MIG SYN

-

Выбираем газ – смесь аргона и углекислоты

-

Выбираем диаметр сварочной проволоки – 0,8 мм

-

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

Толщина металла |

Сила тока |

Диаметр проволоки |

|

1,5 мм |

70 — 80 А |

0,8 |

|

2,0 мм |

90-110 А |

0,8 |

|

3 мм |

120 — 140 А |

1,0 |

|

4 мм |

140-160 А |

1,0 |

|

5мм |

160 — 200 А |

1,2 |

Как проводится сварка полуавтоматом

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Влияние скорости движения горелки на качество шва

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Как передвигать сварочную горелку во время сварки полуавтоматом?

Существует множество способов движений горелкой для формирования шва:

-

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный.

К тому же, при таком способе электрическая дуга не проживает металл.

К тому же, при таком способе электрическая дуга не проживает металл.

-

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки.

-

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

Заключение + ВИДЕО

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

Особенности сварки в углекислом газе

Техника автоматической сварки в углекислом газе различных соединений металла толщиной более 2,0 мм аналогична технике сварки под флюсом. Техника полуавтоматической сварки в углекислом газе почти аналогична технике ручной дуговой сварки.

Перед началом сварки необходимо включить газ и проверить его расход, выждать несколько секунд, чтобы полностью вышел воздух из шлангов, и обдуть место сварки углекислым газом. Несоблюдение этих условий приводит к образованию пор в начале шва.

Несоблюдение этих условий приводит к образованию пор в начале шва.

В момент окончания процесса сварки прекращают продвижение дуги, выключают подачу проволоки и сварочный ток, задерживают на секунду-две мундштук над кратером, чтобы защитить металл сварочной ванны от окисления, а затем удаляют держатель от места сварки. Прекращать процесс сварки растягиванием дуги не рекомендуется.

Перед прекращением процесса сварки рекомендуется заполнить кратер шва металлом. Заполнение металлом кратера (заварка кратера) особенно необходимо при сварке проволокой диаметром более 1,2 мм, так как в незаполненном кратере в данном случае после затвердевания металла образуются надрывы (горячие трещины). Большинство таких трещин можно устранить про- плавлением при выполнении последующего слоя шва, причем в кратере последующих слоев шва трещины не образуются.

Трещины глубиной более 3 мм при наложении последующего слоя часто не удается устранить, и они остаются в шве в виде единичных надрывов.

Экспериментально установлено, что трещины не образуются в кратере, если в момент обрыва дуги уменьшить до минимума сварочный ток и соответственно скорость подачи электродной проволоки.

При этом кратер полностью заваривается. Лучшие результаты получаются, если перед обрывом дуги сварочный ток и соответственно скорость подачи электродной проволоки уменьшаются постепенно.

Разработан полуавтомат для сварки металла в углекислом газе, обеспечивающий заварку кратера в конце шва, что устраняет образование трещин в нем. В конце сварки специальной кнопкой полуавтомат переключается на заварку кратера.

При использовании обычных полуавтоматов прекращать процесс сварки необходимо на выводной планке (особенно при сварке ответственных изделий).

Стыковые соединения в нижнем положении сваривают полуавтоматом при наклоне электрода от 5 до 20° углом вперед или (реже) углом назад. Тавровые соединения, расположенные не «в лодочку», сваривают с таким же наклоном электрода в направлении сварки и с наклоном его поперек шва под углом 40—50° к горизонту. При этом электрод направляют либо точно в угол, или несколько смещают на 1—1,5 мм на горизонтальную полку (рис. 111).

Рис. 111. Положение наконечника полуавтомата и приемы перемещения электрода при сварке в углекислом газе в нижнем положении.

Тонкий металл в нижнем положении сваривают при равномерном поступательном перемещении электрода (без поперечных колебаний) за исключением мест, имеющих зазоры. Соединения с зазорами сваривают поперечными колебаниями конца электрода.

При сварке в нижнем положении стыковых соединений большой толщины с V-образной разделкой кромок первый слой (корень) шва выполняют равномерным поступательным или возвратно-поступательным перемещением электрода.

Средние слои многослойного шва выполняют при перемещении электрода по вытянутой спирали, а верхние слои — змейкой. Шаг перемещений и амплитуда поперечных колебаний электрода принимаются в зависимости от ширины разделки. Перемещение электрода змейкой может выполняться так, как показано на рис. 1ll, а также в противоположном направлении (вперед, затем назад и снова вперед).

Нахлесточные соединения из металла толщиной до 1,5 мм сваривают электродом в вертикальном положении, перемещая дугу по кромке верхнего листа. При толщине свариваемого металла от 2 мм и более наклон электрода и смещение дуги должны быть такими же, как и при сварке тавровых соединений.

При толщине свариваемого металла от 2 мм и более наклон электрода и смещение дуги должны быть такими же, как и при сварке тавровых соединений.

Соединения различного типа во всех пространственных положениях можно сваривать в углекислом газе проволокой диаметром 0,5—1,2 мм. Опытные сварщики выполняют вертикальные и горизонтальные швы больших сечений проволокой диаметром до 1,6 мм.

Сварка во всех пространственных положениях, отличных от нижнего, выполняется обычно на пониженном напряжении (17—19 В). Лишь опытные сварщики при сварке вертикальных швов повышают напряжение дуги до 20—22В.

Полуавтоматическую сварку тонколистового металла в вертикальном положении, а также вертикальные угловые швы с катетом до 5—6 мм выполняют сверху вниз. В начале процесса сварки электрод располагают перпендикулярно свариваемым кромкам, чтобы обеспечить хороший провар начала шва.

После образования сварочной ванны электрод несколько наклоняют ниже горизонтали на угол 10—15°. При этом давление дуги способствует удержанию жидкого металла сварочной ванны от стекания.

Сварка тонколистового металла в горизонтальном положении по технике выполнения аналогична сварке в вертикальном положении. После возбуждения дуги электрод располагают ниже горизонтали для удержания металла сварочной ванны от стекания.

В потолочном положении швы сваривают на пониженном сварочном токе и напряжении дуги при несколько увеличенном расходе углекислого газа. Для лучшего удержания жидкого металла от стекания электрод устанавливают с небольшим углом наклона назад. Если необходимо получить широкий валик шва, электроду сообщают поперечные колебания.

Первый слой шва стыковых прямолинейных соединений с V-образной разделкой и угловые швы с катетом до 6 мм в вертикальном положении выполняются полуавтоматом А-547р проволокой диаметром 1,2 мм сверху вниз без поперечных колебаний на режиме: сварочный ток 190—200А, напряжение дуги 21—22В.

Второй и последующие слои шва стыковых соединений, а также угловые швы с катетом более 6 мм в вертикальном положении выполняют, перемещая дугу снизу вверх с поперечными колебаниями конца проволоки на режиме: сварочный ток 150—160 А, напряжение 20—21В.

Проволокой малых диаметров (1,0—1,2 мм) можно сваривать в углекислом газе кольцевые стыковые соединения без подкладок, обеспечивая при этом полный провар без прожогов (рис. 112).

Рис. 112. Макроструктура шва стыкового соединения, выполненного в углекислом газе проволокой диаметром 1 мм при сварке сверху вниз.

При массовом производстве однотипные изделия с кольцевыми стыками можно сваривать автоматом (причем автомат должен быть неподвижен, а изделие — вращаться с заданной скоростью).

Кромки при таком способе сварки должны быть точеными, разделка их V-образной без притупления. Зазор в стыке не должен превышать 0,8 мм, а несовпадение кромок должно быть не более 1 мм.

Первый слой (корень) шва выполняется при горизонтальном положении проволоки (или под углом до 30° к горизонту) диаметром 1 мм на режиме: сварочный ток 180—190А, напряжение дуги 20—22В, скорость сварки 30м/ч.

Изделие должно вращаться так, чтобы сварка выполнялась в положении сверху вниз (рис. 113). Второй и последующие слои шва выполняются проволокой диаметром 2 мм, расположенной вертикально в верху стыка.

113). Второй и последующие слои шва выполняются проволокой диаметром 2 мм, расположенной вертикально в верху стыка.

Рис. 113. Схема расположения электрода при автоматической сварке в углекислом газе поворотных кольцевых стыков: сбоку — электрод диаметром 1 мм (сварка корня соединения), вверху — электрод диаметром 2 мм (выполнение последующих слоев шва): стрелкой указано направление вращения свариваемого изделия.

Неповоротные кольцевые стыки сваривают полуавтоматом. Например, монтажные стыки труб газопроводов с V-образной разделкой кромок сваривают в углекислом газе полуавтоматом А-547р в два слоя проволокой диаметром 1,2 мм.

При этом требования к точности сборки стыков менее жесткие, чем при автоматической сварке поворотных стыков. Первый слой шва выполняют сверху вниз без поперечных колебаний электрода на режиме: сварочный ток 190—200А, напряжение дуги 21—22В. Второй слой сваривают при перемещении дуги снизу вверх с поперечными колебаниями электрода змейкой на режиме: сварочный ток 150—160А, напряжение дуги 20—21В.

В последнее время разработана и освоена на производстве техника полуавтоматической сварки в углекислом газе толстостенных кольцевых неповоротных стыков без подкладных колец.

Рекомендуемая форма разделки кромок и последовательность наложения слоев шва показаны на рис. 114. Стык сваривается в горизонтальном положении. Корень Шва выполняется полуавтоматом А-547р проволокой диаметром 1 мм при равномерно поступательном перемещении дуги.

Режим сварки: сварочный ток 180—200А, напряжение дуги 20—22В. Последующие слои шва выполняют полуавтоматом А-537 проволокой диаметром 1,6 мм при сварочном токе 300—320А и напряжении дуги 28—30В. При таком режиме сварки разделку соединения заполняют неполностью.

Облицовочные слои шва с небольшим усилием выполняют на пониженном режиме до полного заполнения разделки. Сварочный ток должен составлять 220—240А, напряжение дуги 26—28В. Во всех случаях дуга питается от источника постоянного тока с жесткой внешней характеристикой.

Для предотвращения разбрызгивания электродного металла и забрызгивания свариваемых кромок, а также для поддержания стабильности процесса сварки рекомендуется в сварочную цепь последовательно включать дроссель РСТЭ-24 или пользоваться специальными сварочными выпрямителями с индуктивностью в сварочной цепи.

Рис. 114. Форма разделки кромок (а) и порядок выполнения слоев шва (б) при полуавтоматической сварке в углекислом газе стыковых толстостенных соединений в горизонтальном положении.

- Назад

- Вперед

Полуавтоматическая сварка металла — ПК «Антей»

Сварка металла полуавтоматом — это универсальный способ, который получил широкое применение в промышленности. Процесс дуговой сварки выполняется в среде защитных газов, а также с применением плавящегося электрода. В контакт металлических деталей из сварочного автомата поступает сварочная проволока, которая и является электродом. По типу используемого газа подразделяется на сварку в инертном газе (Ar, He) — MIG сварка, и активном газе (CO2) — MAG сварка.

Данный вид полуавтоматической сварки металла доступен для следующих материалов: конструкционная сталь, нержавейка, алюминий.

Производственный комплекс «Антей» предлагает профессиональные услуги сварки металлов полуавтоматом в Санкт-Петербурге по выгодным ценам. Современное сварочное оборудование и квалифицированные сотрудники компании обеспечивают высочайшее качество дуговой сварки тонкого и черного металла, а также готовых металлоизделий в кратчайшие сроки.

Современное сварочное оборудование и квалифицированные сотрудники компании обеспечивают высочайшее качество дуговой сварки тонкого и черного металла, а также готовых металлоизделий в кратчайшие сроки.

Преимущества заказа услуги сварки полуавтоматом в ПК «Антей»

- Расчет заявки на полуавтоматическую сварку металла — от 1 часа.

- Быстрые сроки производства изделий — от 2 дней.

- Изготавливаем бесплатный образец перед производством всей партии изделий.

- Предоставляем весомую скидку на крупные заказы.

- Осуществляем доставку готовых изделий на территорию заказчика.

Полуавтоматическая сварка металла (MIG/MAG)

Дуговая сварка металла полуавтоматом — вид сварки, который нередко применяется в кузовном ремонте и не только. Полуавтоматическая сварка MIG/MAG представляет собой электродуговую сварку в среде защитного газа. В процесса такой сварки используется постоянный ток, а в качестве электрода используют проволоку, которая подается в место непосредственной сварки с определенной скоростью. В роли защитного газа здесь может выступить:

В роли защитного газа здесь может выступить:

- аргон (MIG)

- гелий (MIG)

- углекислый газ (MAG)

- смеси и другие активные газы (MAG)

Полуавтоматическая сварка металла MIG/MAG производится с помощью сварочного аппарата, который нуждается в предварительной настройке. Второй важный нюанс — чистота металла. Для того чтобы защитный газ выполнит свою функцию, необходимо проверить, что окончание проволоки выступает на определенное расстояние. Если длина проволоки-электрода будет слишком большой, газ не сможет защитить металл от воздействия кислорода, азота и влаги, в результате чего может произойти окисление металла, а шов станет неровным и пористым.

Для каждого типа металла подбирается определенный защитный газ: для алюминия и цветных металлов подойдут инертные газы, а для стали лучшим вариантом станет активный газ.

Услуги сварки полуавтоматом — это правильный выбор оборудования и газа, а также полное соблюдение технологического процесса на каждом его этапе. Эту работу стоит доверять только профессионалам, которые обладают достаточным опытом и знаниями, подтвержденными соответствующими сертификатами. В этом случае сварка будет выполнена быстро, безупречно и безопасно.

Эту работу стоит доверять только профессионалам, которые обладают достаточным опытом и знаниями, подтвержденными соответствующими сертификатами. В этом случае сварка будет выполнена быстро, безупречно и безопасно.

Услуги по сварке алюминия

Полуавтоматическая дуговая сварка алюминия — специфический процесс, который требует удаления оксидной пленки, содержащийся на поверхности металла. Если не сделать этого предварительно, возникнет проблема со сваркой данного металла.

Полуавтоматическая сварка алюминия MIG/MAG требует знания технических свойств и особенностей металла. Алюминий хорошо проводит тепло при относительно невысокой температуре плавления. В результате чего, во время сварочных работ он может деформироваться или повредиться. В результате, технологический процесс связан не только со сваркой как таковой, но и с подготовительными работами, в результате которых необходимо сделать следующие действия:

- удаление тугоплавкой оксидной пленки

- исключить риски, связанные с деформацией свариваемых заготовок

Услуги по сварке алюминия — это возможность выполнить сварочные работы профессионально и грамотно. Для этого достаточно обратиться к мастерам нашей компании, которые обладают большим опытом и являются сертифицированными специалистами.

Для этого достаточно обратиться к мастерам нашей компании, которые обладают большим опытом и являются сертифицированными специалистами.

удаление с поверхности металла тугоплавкой окисной пленки и исключение возможности деформации соединяемых заготовок в процессе выполнения сварочных работ.

Услуги по сварке нержавейки

Полуавтоматическая дуговая сварка нержавейки представляет собой сварочный процесс, в котором задействованы полуавтоматы (промышленного класса или аппараты для использования на небольших производствах и в упрощенных условиях).

Несмотря на то, что полуавтоматическая сварка нержавейки MIG/MAG — это работа, которая не требует затрат больших человеческих ресурсов, для ее выполнения нужны знания и компетентный подход.

В чем сложность работы? Важно помнить, что нержавеющие стальные сплавы имеют разный состав и различные примеси. Профессиональный сварщик должен хорошо ориентироваться в свойствах и характеристиках металла:

- низкая теплопроводность

- низкая температура плавления

- низкая электропроводность

- высокое тепловое расширение

Производственный комплекс Антей предоставляет услуга сварки нержавейка и других металлов на высоком профессиональном уровне. Мы выполняем работу быстро и профессионально, отвечаем на все интересующие вопросы и предлагаем полный спектр услуг и работаем только с качественным европейским оборудованием.

Мы выполняем работу быстро и профессионально, отвечаем на все интересующие вопросы и предлагаем полный спектр услуг и работаем только с качественным европейским оборудованием.

В чем разница между полуавтоматической сваркой и автоматической сваркой?

Wes Rose

Сварка, при которой вся операция сварки выполняется и контролируется вручную. Поскольку сварщик выполняет всю работу вручную, это требует физических усилий и может привести к повторяющимся травмам. Полуавтоматическая сварка — это ручная сварка с использованием оборудования, которое автоматически контролирует один или несколько условий сварки .

Полуавтомат процесс или процедура, которая выполняется совместными действиями человека и машины, при этом как человеческие, так и машинные шаги обычно управляются централизованным компьютерным контроллером . В производстве производственные процессы могут быть полностью ручными, полуавтоматическими или полностью автоматизированными.

В чем разница между автоматом и полуавтоматом?

В чем разница между полуавтоматическим и полностью автоматическим автомобилем? Полностью автоматический автомобиль не имеет возможности переключать передачи вручную, в отличие от полуавтоматического . Между тем, с полуавтоматом вы можете выбирать передачи так же, как и с механикой, но с отличием от педали сцепления, которая включается электронно.

В чем разница между полуавтоматическим и полностью автоматическим?

Обычно автоматическое огнестрельное оружие делится на две категории: полуавтоматическое и полностью автоматическое. В этих категориях есть варианты, но они не важны для этого поста. Полуавтомат срабатывает один раз за одно нажатие на спусковой крючок. Полностью автоматическая система может выстрелить более одного раза за одно нажатие на спусковой крючок .

Что лучше полностью автоматический или полуавтоматический?

Полностью автоматическая стиральная машина потребляет больше энергии, чем полуавтоматическая стиральная машина . Большое разнообразие программных циклов и режимов тщательно продумано и требует немного больше времени для выполнения. Тем не менее, он может обрабатывать почти все типы одежды и обеспечивает лучшее качество стирки.

Большое разнообразие программных циклов и режимов тщательно продумано и требует немного больше времени для выполнения. Тем не менее, он может обрабатывать почти все типы одежды и обеспечивает лучшее качество стирки.

Что такое полуавтоматическое оборудование?

Полу/полностью автоматизированные – Полуавтоматические системы представляют собой системы хранения высокой плотности , которые позволяют хранить несколько поддонов в глубокой конфигурации . Система также дает вам возможность извлекать поддоны с любого маршрута с несколькими местоположениями SKU, не заходя в систему.

Что такое полуавтомат?

Полуавтоматические стиральные машины имеют два отдельных бака для стирки и сушки одежды соответственно, в то время как полностью автоматические стиральные машины стирают и сушат одежду только в одном баке. Существуют различные варианты этих стиральных машин с учетом различных типов потребителей и их потребностей.

Что такое полная автоматизация?

Полная автоматизация, обычно определяемая как , не требующая контроля или очень ограниченный контроль со стороны водителя ; такая автоматизация будет осуществляться за счет комбинации датчиков, компьютеров и систем связи в транспортных средствах и вдоль проезжей части.

Видео

youtube.com/embed/c3_t96E2_Yo?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>Другие статьи

Как узнать, неисправен ли мой сварочный аппарат?

Что измеряют регуляторы кислорода и ацетилена?

Может ли плазменный резак выполнять сварку?

Как соединить медную трубу с трубой из нержавеющей стали?

Защищают ли сварочные очки от УФ-излучения?

Уэс Роуз

Уэс Роуз — опытный сварщик с более чем 15-летним опытом. Он работал в различных областях сварки, в том числе в автомобилестроении, судостроении и строительстве. Он сертифицированный сварщик и выиграл несколько соревнований по сварке. Уэс увлечен обучением других сварке и любит делиться своими знаниями с другими.

Уэс увлечен обучением других сварке и любит делиться своими знаниями с другими.

Общие сварочные процессы | Inspectioneering

Существует множество различных типов сварочных процессов, некоторые из которых используются чаще, чем другие. В нефтеперерабатывающей и нефтехимической промышленности преимущественно используется дуговая сварка . Дуговая сварка — это процесс, в котором источник сварочного тока используется для создания электрической дуги (для создания тепла) между плавящимся или неплавящимся электродом и основным материалом для расплавления металлов в точке сварки.

Если говорить еще подробнее, существует несколько процессов дуговой сварки. Некоторые из этих процессов, включая их преимущества и ограничения, описаны в следующих разделах.

Дуговая сварка защитным металлом (SMAW)

Дуговая сварка защитным металлом (SMAW), также называемая «стержневой сваркой», является наиболее часто используемым из различных методов дуговой сварки (дуговая сварка — это процесс, использующий электричество для создания достаточного тепла для плавления и соединения металлов). В этом процессе сварки используется постоянный переменный ток (AC) или постоянный ток (DC), который протекает через электрод с флюсовым покрытием для создания дуги между электродом и соединяемыми металлами. Когда дуга создается, основной металл заготовки и металл электрода сплавляются вместе, образуя сварочную ванну. Флюс на электроде разлагается по мере плавления электрода, экранируя дугу. Этот флюс предотвращает окисление сварного шва окружающим воздухом.

В этом процессе сварки используется постоянный переменный ток (AC) или постоянный ток (DC), который протекает через электрод с флюсовым покрытием для создания дуги между электродом и соединяемыми металлами. Когда дуга создается, основной металл заготовки и металл электрода сплавляются вместе, образуя сварочную ванну. Флюс на электроде разлагается по мере плавления электрода, экранируя дугу. Этот флюс предотвращает окисление сварного шва окружающим воздухом.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- Поскольку это наиболее часто используемый метод дуговой сварки, сварщики и оборудование легко доступны.

- Оборудование относительно недорогое, а требуемый уровень обучения ниже, чем для других форм сварочных процессов.

- Поскольку дуга защищена флюсом, нанесенным на электрод, SMAW является отличным процессом на открытом воздухе/в условиях сильного ветра, когда защитный газ может сдуться.

Ограничения:

- SMAW образует шлак на сварном шве, который необходимо удалять после каждого прохода сварки, при остановах и пусках, а также перед началом сварки нового валика.

- Скорость осаждения (количество присадочного металла, которое может быть осаждено, выраженное в фунтах в час) ниже, чем у других процессов, таких как GMAW.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) расходуемый вольфрамовый электрод, который можно использовать как с добавлением присадочного металла, так и без него. При использовании наполнителя длинный стержень подается в сварочную ванну рукой сварщика без горелки.

GTAW использует постоянный источник питания переменного или постоянного тока. Постоянный ток обычно выполняется с отрицательно заряженным электродом и положительно заряженной заготовкой, что известно как отрицательная полярность электрода постоянного тока (DCEN). Сварка DCEN обеспечивает более глубокое проплавление и повышенную скорость сварки. Переменный ток обеспечивает катодную очистку, которая удаляет оксиды с поверхности заготовки, что происходит на участке волны переменного тока, когда электрод положительный. Этот эффект необходим при сварке цветных металлов, таких как алюминий или магний.

Сварка DCEN обеспечивает более глубокое проплавление и повышенную скорость сварки. Переменный ток обеспечивает катодную очистку, которая удаляет оксиды с поверхности заготовки, что происходит на участке волны переменного тока, когда электрод положительный. Этот эффект необходим при сварке цветных металлов, таких как алюминий или магний.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- При правильном выполнении GTAW сварные швы высокой чистоты, как правило, чистые и без дефектов. В результате этот метод требует небольшой очистки после сварки.

- GTAW полезен для небольших производств, так как он обеспечивает превосходный контроль проплавления корневого шва.

- GTAW может использоваться без присадочного металла, в зависимости от заготовки, и полезен при сварке цветных металлов.

Ограничения:

- GTAW имеет очень низкую скорость наплавки и низкую устойчивость к грязным электродам или загрязнениям на присадочных или основных металлах.

- Требуются высококвалифицированные сварщики из-за сложной техники, связанной с этим процессом.

- Сварка на открытом воздухе или в местах с высокой турбулентностью воздуха может быть затруднена.

Газовая дуговая сварка металлическим электродом (GMAW)

Газовая дуговая сварка металлическим электродом (GMAW), также называемая «сварка MIG», представляет собой метод дуговой сварки, в котором используется тонкая проволока, катушку внутри сварочного аппарата в качестве электрода. Проволока течет с катушки через трубку в направляющую для проволоки и выходит из конца сварочной горелки. На сварочной горелке есть спусковой крючок, и при активации проволока непрерывно подается, дуга зажигается, и вокруг дуги высвобождается защитный газ аргон, и все это происходит одновременно. Проволока действует как присадочный металл в GMAW, поэтому она является расходуемым электродом.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- GMAW довольно прост в эксплуатации благодаря тому факту, что триггер активирует все три важнейших этапа процесса сварки: дуга, газ и присадочный металл.

- Скорость наплавки очень высокая из-за подачи проволоки.

- Защитный газ предотвращает образование шлака, что позволяет минимизировать послесварочную очистку.

- GMAW работает с большинством коммерческих металлов и сплавов.

Ограничения:

- Сварочное оборудование GMAW сложнее, дороже и менее портативно, чем оборудование для сварки SMAW.

- Из-за того, что из сопла выходит защитный газ, сварка в местах с большой тягой затруднена.

Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) — это процесс дуговой сварки, в котором для сварки основного металла используется трубчатый электрод с флюсовой сердцевиной. Оборудование, используемое во время этого процесса, очень похоже, а иногда и то же самое, что и GMAW. Порошковая проволока по-прежнему сматывается с катушки; однако используются специальные ролики, чтобы предотвратить раздавливание электрода с флюсовым сердечником. Как и в случае GMAW, проволока проходит с катушки через трубку в направляющую для проволоки и выходит из конца сварочной горелки.

Как и в случае GMAW, проволока проходит с катушки через трубку в направляющую для проволоки и выходит из конца сварочной горелки.

Два основных типа сварки под флюсом — самозащитная (FCAW-S) и газовая защита (FCAW-G). FCAW-S содержит флюс внутри электрода, который полностью защищает дугу от открытой атмосферы. FCAW-G использует защитный газ вокруг дуги (аналогично GMAW) в качестве вторичной защиты порошковой проволоки. Электрод с порошковой проволокой действует как присадочный металл и экран в FCAW и, следовательно, является расходуемым электродом. FCAW обычно представляет собой процесс DCEN, но иногда используется DCEP (обратная полярность), когда полярность меняется, и электрод становится положительным.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- При использовании FCAW-S нет дополнительных затрат на защитный газ, и нет проблем со сваркой в ветреную погоду, так как дуга полностью экранированный флюсовым сердечником.

- FCAW-G обычно использует CO2 в качестве защитного газа, который дешевле аргона.

- FCAW-G имеет очень высокую скорость осаждения.

- Шлак, оставшийся от флюса, может поддерживать и формировать основу сварного шва.

Ограничения:

- FCAW образует шлак на сварном шве, который необходимо удалять после каждого прохода сварки. Оборудование

- FCAW очень сложное.

- При сварке корневого шва требуется подкладочный материал.

- FCAW-S не рекомендуется для сварки под давлением.

- FCAW-S производит большое количество сварочного дыма, для которого требуется вытяжное оборудование.

Дуговая сварка под флюсом (SAW)

Дуговая сварка под флюсом (SAW) — это процесс дуговой сварки, в котором используется одна или несколько дуг между непрерывно подаваемым (через катушку) покрытым флюсом электродом (электродами) из оголенного металла и сварочной ванной. Вокруг контактного наконечника имеется сопло, из которого вытекает рыхлый гранулированный флюс, защищающий и подавляющий дугу. Поскольку сварочное оборудование очень тяжелое и громоздкое, SAW не управляется вручную и обычно представляет собой автоматический или полуавтоматический процесс. SAW может использовать источники питания постоянного напряжения или постоянного тока. SAW широко используется в производстве сосудов под давлением и труб.

Поскольку сварочное оборудование очень тяжелое и громоздкое, SAW не управляется вручную и обычно представляет собой автоматический или полуавтоматический процесс. SAW может использовать источники питания постоянного напряжения или постоянного тока. SAW широко используется в производстве сосудов под давлением и труб.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- Поскольку процесс обычно является полуавтоматическим или автоматическим, SAW имеет очень высокую скорость наплавки.

- SAW стабильно производит высококачественные воспроизводимые сварные швы.

Ограничения:

- Требуются источники питания с большой силой тока, способные работать со 100% рабочим циклом.

- Сварной шов не виден в процессе сварки, так как флюс покрывает его. Оборудование

- SAW является дорогостоящим и не таким портативным, как другие процессы, что обычно ограничивает его использование магазинными приложениями или квартирами.

Дуговая сварка стержня (SW)

Дуговая сварка стержня (SW) — это процесс дуговой сварки, обычно DCEN, в котором используется металлический стержень для сварки с основным металлом. SW — это специальный процесс, который обычно используется для приварки стержней/цилиндров большого диаметра к базовой детали. В нефтяной промышленности SW в основном используется для приваривания изоляции и огнеупорных опор к резервуарам и сосудам под давлением. Шпилька или застежка помещается в головку пистолета, а затем соприкасается с основным металлом. После нажатия на спусковой крючок шпилька слегка приподнимается над основным металлом, и дуга начинает сплавлять основной металл и шпильку вместе. Как только шпилька и металл расплавятся, шпилька погружается под давлением в основной металл, образуя сварной шов за считанные секунды.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- SW имеет высокую производительность, поскольку он обычно полуавтоматический или автоматический.

- Процесс SW можно использовать во всех положениях сварки.

Ограничения:

- SW в первую очередь подходит только для углеродистой и низколегированной стали.

- Поскольку он такой специализированный, его можно применять только к нескольким приложениям.

Дуговая плазменная сварка (PAW)

Дуговая плазменная сварка (PAW) — это процесс дуговой сварки, являющийся разновидностью GTAW. Разница в том, что вольфрамовый электрод расположен внутри корпуса горелки. Этот процесс редко используется при изготовлении и ремонте оборудования, работающего под давлением. Дуга с переносом плазмы (PTA) и дуга без переноса или плазменное распыление (PS) — это два типа PAW.

При PTA дуга все еще создается между электродом и заготовкой; однако дуга сужается анодом. Плазма или ионизированный газ подается через маленькое отверстие на конце анода, помогая сжать дугу. Это делает дугу очень сфокусированной на небольшой площади и очень горячей (более 20 000 ° F), что позволяет этому процессу достичь очень глубокого проплавления сварного шва. Присадочный металл осаждается в виде порошка вне анода. В процессе PS дуга зажигается между электродом и анодом (а не заготовкой). PS не применяется для прочных сварных швов и вместо этого используется для нанесения поверхностных покрытий.

Присадочный металл осаждается в виде порошка вне анода. В процессе PS дуга зажигается между электродом и анодом (а не заготовкой). PS не применяется для прочных сварных швов и вместо этого используется для нанесения поверхностных покрытий.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- Порошкообразный присадочный металл открывает множество возможностей для материалов, таких как добавление карбида, поскольку можно смешивать собственный присадочный металл, а не ограничиваться присадочные металлы проволочного типа.

- PAW приводит к узким сварным швам из-за концентрации дуги.

- Обладает высокой проникающей способностью благодаря концентрации дуги.

- Имеет меньшую общую теплоотдачу.

Ограничения:

- Стоимость оборудования для PAW и обслуживания очень высока.

- PAW требует высококвалифицированных сварщиков из-за сложной технологии, используемой в процессе.

- Из-за того, что анод ограничивает дугу, горелка довольно громоздка, что затрудняет сварку узких стыков.

Электрогазовая сварка (ЭГС)

Электрогазовая сварка (ЭГС) — это процесс дуговой сварки, аналогичный GMAW, в котором в соединение может подаваться твердый электрод. EGW также похож на FCAW тем, что может использоваться трубчатый электрод с флюсовой сердцевиной. Обычно медные башмаки устанавливаются для перекрытия зазора в стыке двух свариваемых деталей. Эти мосты могут иметь или не охлаждать воду, чтобы облегчить процесс сварки. В ЭГС сварной шов непрерывно подается проволокой, которая также является электродом, параллельно заготовке. Это приводит к тому, что металл сварного шва непрерывно откладывается на дне движущейся полости. Дуга защищена внешним защитным газом. EGW в основном применяется при строительстве резервуаров для хранения, корпусов кораблей и сосудов под давлением и отлично подходит для сварки очень толстых материалов.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- ЭГС обычно допускает однопроходную сварку.

- EGW имеет высокую скорость наплавки и очень малую деформацию сварного шва.

- Существует возможность добавления полезных легирующих элементов к сварному соединению.

Недостатки:

- EGW имеет низкий рейтинг ударной вязкости.

- Из-за того, что оборудование является массивным и требуются системы наведения, время установки является длительным.

- Требуется защитный газ из внешнего источника.

Классификация сварочных процессов: 7 типов

РЕКЛАМА:

Эта статья проливает свет на семь основных типов сварочных процессов. Типы: 1. Ручная сварка 2. Полуавтоматическая сварка 3. Автоматическая сварка 4. Автоматическая сварка 5. Адаптивное управление 6. Дистанционная сварка 7. Роботизированная сварка.

Тип № 1. Ручная сварка: Подразумевает, что все восемь операций последовательности сварки выполняются вручную. Обратите внимание, однако, что этап 4, который представляет собой «относительное движение между сварочной головкой и изделием», может включать некоторую механическую помощь, такую как сварочный манипулятор, который перемещает заготовку примерно со скоростью, необходимой для сварки.

Один такой манипулятор, называемый гравитационным двигателем, показан на рис. 21.1, в котором сварщик наматывает груз, а затем регулирует скорость стола, удерживая край и пропуская его сквозь пальцы с желаемой скоростью, что позволяет ему производить более аккуратные, непрерывные сварные швы. на круговых аферах в положении сварки вниз.

Ручная сварка наиболее популярна в процессах SMAW, GTAW, кислородно-газовой сварки и плазменной дуговой сварки.

Тип # 2. Полуавтоматическая сварка: В этой системе этап 5, то есть «управление параметрами сварки, такими как скорость подачи проволоки в GMAW или продолжительность тока при контактной сварке с помощью сварочного пистолета, осуществляется автоматически», но средства сварки удерживаются в руках. Стадия 4, то есть относительное перемещение сварочной головки и заготовки, обычно выполняется вручную, но могут использоваться механические средства, такие как конвейерная лента или рабочий манипулятор. Таким образом, процесс GMAW можно использовать в сочетании с гравитационным двигателем для повышения качества и производительности сварки.

Таким образом, процесс GMAW можно использовать в сочетании с гравитационным двигателем для повышения качества и производительности сварки.

Различные операции на этапах 3 и 6, то есть «запуск и остановка работы», могут выполняться последовательно автоматически с помощью одного выключателя.

Полуавтоматическая сварочная система наиболее популярна для GMAW и FCAW. Хотя этот метод можно использовать с процессами GTAW, SAW и ESW, он используется редко.

Тип # 3. Автоматическая сварка :ОБЪЯВЛЕНИЙ:

Это система, в которой, по крайней мере, этап 5, т. е. «управление параметрами сварки», и этап 4, т. е. «относительное перемещение между сварочной головкой и изделием», являются автоматическими. Обычно один переключатель, работающий через устройство последовательности, управляет элементами управления питанием и расходными материалами, такими как проволока и газ. Это также может привести к автоматическому срабатыванию устройства для заполнения кратеров, если оно встроено. На рис. 21.2 показана блок-схема типичной автоматической сварочной системы.

На рис. 21.2 показана блок-схема типичной автоматической сварочной системы.

В системе автоматической сварки этапы 1, 2, 7 и 8 выполняются вручную или инициируются вручную. По вышеизложенной логике гравитационная сварка классифицируется как портативный метод автоматической сварки.

Система автоматической сварки наиболее популярна для процессов SAW и ESW. Он также используется в ограниченной степени в процессах GTAW, GMAW, FCAW и плазменно-дуговой сварки.

Тип # 4. Автоматическая сварка:ОБЪЯВЛЕНИЙ:

Автоматизированный сварочный комплекс выполняет все восемь этапов от сборки и передачи деталей на сварочную головку без регулировки органов управления сварщиком. Сварка, которая может быть выполнена в один или несколько этапов, и окончательная выгрузка готового изделия выполняются механически без ручного вмешательства. Важным аспектом автоматизированной сварки является то, что оператору не нужно постоянно контролировать операцию. По сравнению с автоматической сваркой это повышает производительность, улучшает качество и снижает утомляемость оператора.

По сравнению с автоматической сваркой это повышает производительность, улучшает качество и снижает утомляемость оператора.

На рис. 21.3 показана принципиальная схема автоматизированной сварочной системы, использующей мини-компьютер, мультипрограмматор и блок отслеживания мошенничества. Автоматизированные сварочные системы широко используются в процессах SAW, GMAW и FCAW. В ограниченной степени GTAW, PAW и ESW также используются в автоматизированных режимах.

Рис. 21.3 Принципиальная схема автоматизированной сварочной системы

Тип # 5. Адаптивное управление:РЕКЛАМА:

В связи с более широким использованием автоматических и автоматических сварочных систем крайне важно, чтобы сварочная головка двигалась точно вдоль траектории соединения и обеспечивала сварку требуемых характеристик и качества. Обычно это делается с помощью устройств, называемых адаптивными элементами управления.

Адаптивное управление в сварочных системах решает две задачи, а именно: отслеживание мошенничества и контроль качества.

Существует несколько типов устройств слежения за швами. Самый простой из них показан на рис. 21.4. представляет собой механический толкатель, в котором используются подпружиненные колеса, чтобы физически следовать за швом стыка. Эта система удовлетворительно работает для длинных горизонтальных или вертикальных путей, но может оказаться бесполезной для отслеживания швов вдоль криволинейного пути, как видно из двух положений этого типа мошенников, показанных на рис. 21.5.

Другие системы отслеживания швов включают электромеханические устройства, в которых используются легкие электронные датчики. Однако их способность отслеживать многопроходные сварные швы и сварные швы с квадратной разделкой ограничены. На них также отрицательно влияет теплота сварки.

Некоторые другие системы, используемые в процессе GTAW, основаны на обнаружении дуги с использованием контроля напряжения дуги для поддержания пути. В более сложных версиях отслеживания дугового шва используется механизм колебания дуги и интерпретации изменений характеристик дуги для определения местоположения соединения. Такая система может быть желательной или нежелательной для конкретного процесса сварки, и ее скорость перемещения может быть ограничена требованиями к колебаниям.

В более сложных версиях отслеживания дугового шва используется механизм колебания дуги и интерпретации изменений характеристик дуги для определения местоположения соединения. Такая система может быть желательной или нежелательной для конкретного процесса сварки, и ее скорость перемещения может быть ограничена требованиями к колебаниям.

Безусловно, самые сложные системы слежения за мошенничеством относятся к оптическим типам, в которых используются видеокамеры, как показано на рис. 21.6, или другие устройства для получения двух- или трехмерного изображения сварного соединения. Эти изображения используются компьютерной системой, чтобы сварочная головка очень точно следовала траектории соединения.

Оптическая система слежения за швом с использованием лазерного луча — это новейший метод достижения высокой точности следования заданной траектории сварки. Тем не менее, острые углы и влияние сварочного тепла и дыма по-прежнему создают проблемы, которые не могут быть полностью преодолены.

РЕКЛАМА:

Адаптивные элементы управления, используемые для контроля качества в процессе контактной сварки, позволяют продолжать процесс до тех пор, пока не будет сформирована заготовка соответствующего размера.

При использовании какой-либо формы адаптивного управления к основному технологическому режиму добавляются слова «с отслеживанием ложных срабатываний» или «с адаптивным управлением», например, «автоматическая сварка с отслеживанием ложных срабатываний или контактная точечная сварка с внутрипроцессным контролем качества» ‘.

Тип # 6. Дистанционная сварка:Дистанционная сварка и автоматизированная сварка имеют много общего. В обоих случаях сварка выполняется без непосредственного присутствия человека-сварщика. В случае автоматической сварки оператор может находиться всего в нескольких метрах от места сварки, но сварщик может находиться на расстоянии многих метров.

РЕКЛАМА:

Это связано с тем, что во время операций не требуется мониторинг и корректировка. Во многих случаях операция сварки выполняется за шторами, так что оператор даже не может видеть операции или не подвергается воздействию дуги.

Во многих случаях операция сварки выполняется за шторами, так что оператор даже не может видеть операции или не подвергается воздействию дуги.

Дистанционная сварка очень похожа на автоматическую сварку в том смысле, что оператор сварки не находится на месте сварки и может находиться на большом расстоянии от него. Разница, однако, заключается в том, что автоматическая сварка обычно предназначена для выполнения одного и того же сварного шва раз за разом. Дистанционная сварка обычно включает операции технического обслуживания, при которых каждый сварной шов может отличаться от предыдущего.

Когда один и тот же сварной шов выполняется снова и снова, дистанционная сварка становится похожей на автоматическую сварку. Дистанционная сварка становится все более широко используемой в связи с расширением строительства атомных электростанций. Как правило, это выполняется там, где люди не могут присутствовать из-за враждебной атмосферы, например, там, где существует высокий уровень радиоактивности. Поэтому подразделения технического обслуживания должны включать удаленную работу, включая сварку.

Поэтому подразделения технического обслуживания должны включать удаленную работу, включая сварку.

Некоторые из типичных применений дистанционной сварки включают запечатывание радиоактивных материалов в металлические контейнеры. Герметизация твэлов и стержней-мишеней в атомной энергетике также выполняется дистанционной сваркой, как показано на рис. 21.12.

Дистанционная сварканаходит применение на некоторых радиохимических заводах, где работают с высококоррозионными растворами. Это также делается вокруг ядерных реакторов, где условия эксплуатации требуют самого высокого качества сварки. Заделка негерметичных труб теплообменников на атомных электростанциях — еще одно применение дистанционной сварки с использованием автоматизированной установки GTAW.

РЕКЛАМА:

Сварные соединения труб в радиоактивной атмосфере также выполняются дистанционно с использованием автоматических головок GTAW. Дистанционные сварные швы в трубах и трубах выполняются так, как они были бы выполнены на оборудовании в нормальных условиях.

Роботизированная сварка в основном является частью автоматизированной сварочной системы, но рассматривается отдельно, поскольку из всех технологий, доступных в настоящее время, роботы, возможно, являются наиболее интересными и, следовательно, требуют особого внимания в области автоматизации сварки. Шарнирно-сочлененные роботы могут точно имитировать продуктивные действия человека в сварочной среде и в определенных пределах обеспечивают приемлемую альтернативу для выполнения многих монотонных и, следовательно, утомительных задач, которые в изобилии встречаются в промышленности. В этом контексте робот может стать экономичным решением многих задач дуговой сварки.

В простейшем случае робот — это манипулятор, который можно запрограммировать по желанию. Манипулятор приводится в движение исполнительными механизмами, подобными электродвигателям, и управляется компьютером. Большинство сварочных роботов имеют пять или шесть осей, вокруг которых они перемещаются. Некоторые из этих осей являются линейными, а другие — вращательными.

Некоторые из этих осей являются линейными, а другие — вращательными.

Комбинация линейных осей и осей вращения делает робота более или менее подходящим для конкретной задачи или ряда задач. Контроллер робота имеет память, в которой можно хранить программы, и эти программы можно воспроизводить по желанию. Таким образом, обучаемые программы могут быть сохранены для использования в будущем. Поскольку роботы обладают такой гибкостью, они отличаются от стационарной автоматизации, предназначенной только для одной задачи. На рис. 21.13 показаны основные элементы системы роботизированной сварки с использованием шарнирного робота.

Несомненно, что роботы не могут выполнять всю ту работу, которую в настоящее время выполняют люди, и сомнительно, что они когда-либо будут это делать. Там, где необходимо сваривать экзотические материалы, или где доступ строго ограничен, где допуск процессов предварительной сварки недостаточно мал, или где компоненты не могут быть должным образом зажаты во время сварки, возможности использования робота ограничены.

РЕКЛАМА:

Несмотря на эти ограничения, существует множество приложений, в которых роботизированная система доказывает свою ценность, потому что сварка вряд ли может не стать областью роста, поскольку операция по своей природе трудоемка, часто повторяется и является экологически неприятным занятием, поэтому она требует навыки, которые довольно легко могут быть переданы роботу. Совпадение также заключается в том, что при сварке часто используется рабочий манипулятор, устройство, которое благодаря своим движениям может упростить программу, которую необходимо обучить роботу, и может легко сопрягаться с последним.

Таким образом, эффективная роботизированная сварка зависит не только от правильного взаимодействия между управляющей электроникой и сварочным комплексом, но и от прецизионного, программируемого оборудования для обработки заготовок, работающего в очень узких диапазонах.

Типы сварочных роботов:

В области сварки роботы впервые были представлены для точечной сварки в автомобильной промышленности, и они хорошо зарекомендовали себя в этой области. Однако в настоящее время упор делается на разработку роботов для сварки MIG. В последнее время были разработаны даже роботы для сварки TIG, потому что сварка TIG — это сложная, медленная и, следовательно, утомительная работа, при которой сварочная горелка должна удерживаться точно в нужном положении, а сварщику приходится мириться с сильно пульсирующей дугой вольфрамового электрода.

Однако в настоящее время упор делается на разработку роботов для сварки MIG. В последнее время были разработаны даже роботы для сварки TIG, потому что сварка TIG — это сложная, медленная и, следовательно, утомительная работа, при которой сварочная горелка должна удерживаться точно в нужном положении, а сварщику приходится мириться с сильно пульсирующей дугой вольфрамового электрода.

Если для соединения требуется присадочная проволока, ситуация еще хуже, поскольку другая рука должна подавать проволоку под правильным углом и с такой же точностью. Когда заготовка имеет сложную форму с несколькими короткими соединениями под разными углами или в случае несимметричного соединения труб, до сих пор не было подходящего оборудования. Поскольку к сварке TIG прибегают только в том случае, если основной материал представляет собой специальный сплав или когда при производстве необходимо обеспечить полное проплавление без каких-либо дефектов сварки, она используется только для некоторых специальных применений.

Однако, поскольку он используется при изготовлении критических соединений в таких отраслях, как авиастроение, производство пищевых продуктов, машиностроение в химической промышленности, производство огнестрельного оружия и прецизионных инструментов, роботы для сварки TIG были разработаны для промышленного использования, в котором он обрабатывает сварочный пистолет и подает присадочную проволоку в шов. На рис. 21.14 показаны основные элементы системы сварки ВИГ с использованием инфракрасного сканера для отслеживания шва.

Рис. 21.14 Роботизированная система сварки TIG, использующая инфракрасный сканер для отслеживания мошенничества

Последней разработкой в индустрии сварочных роботов является внедрение робота, который использует лазерную систему технического зрения для дуговой сварки, когда свариваемые детали имеют большие неровности. Такой робот может обнаруживать изменения и исправлять их, как это делают люди в режиме реального времени.

Для эффективного использования сварочного робота важно следовать установленной процедуре, иначе это может привести к смещению дуги с последующим некачественным сварным швом, как показано для стыковых и угловых швов на рис. 21.15 и 21.16 соответственно. Кроме того, неправильная процедура может повлечь за собой дополнительное перемещение заготовки, как показано на рис. 21.17, что приведет к задержке производства и увеличению стоимости продукта.

Меры предосторожности при использовании роботов :

РЕКЛАМА:

Использование робота никоим образом не отменяет существующих требований безопасности для любой сварочной установки. Робот, безусловно, поможет, поскольку его использование позволяет вывести людей из опасных или нездоровых ситуаций. Это не только улучшает трудовые отношения, но и может повысить производительность за счет отмены перерывов на отдых, которые часто требуются по закону в некоторых обстоятельствах.

Риск, который робот вносит в окружающую среду, лучше всего понять, если рассматривать робота как слепой, глухой и немой автомат, который будет реагировать только на сигналы, поступающие непосредственно в его мозг. Тем не менее, роботы могут точно подражать навыкам человека, но это только в том случае, если окружающая среда остается неизменной.

Тем не менее, роботы могут точно подражать навыкам человека, но это только в том случае, если окружающая среда остается неизменной.

Самая большая сила робота в том, что он может игнорировать тепло, свет, излучение и т. д. Его самая большая слабость в том, что у него нет врожденной реакции, которую мы, люди, имеем на наше окружение. В свете этих фактов следует признать, что роботы и люди плохо взаимодействуют друг с другом, и что пропуски должны быть выданы тем сотрудникам, которым разрешен контакт с системой роботов.

Роботизированные системы представляют собой сложные взаимодействия компьютерной электроники, механических систем и систем управления. Они могут выйти из строя неожиданным образом, и необходимо принять меры предосторожности для защиты окружающих людей и процессов. Это называется отказоустойчивостью. Всегда должно быть предусмотрено ручное управление в аварийных ситуациях.

Применение:

РЕКЛАМА:

Роботы проявляют себя на работе, которая может быть опасной для человека, или на грязной или утомительной работе, где трудно поддерживать эффективность. Помимо снижения затрат за счет повышения производительности, другими преимуществами роботов являются постоянная точность, минимальные потери материалов, стабильная оплата труда, поскольку отсутствие работы означает отсутствие оплаты, и, наконец, нехватка квалифицированного персонала не будет проблемой.

Помимо снижения затрат за счет повышения производительности, другими преимуществами роботов являются постоянная точность, минимальные потери материалов, стабильная оплата труда, поскольку отсутствие работы означает отсутствие оплаты, и, наконец, нехватка квалифицированного персонала не будет проблемой.

Теоретически робота можно использовать даже для разовой работы, но очевидно, что постоянное программирование робота было бы пустой тратой времени, когда задача может быть выполнена за то же время традиционными методами. Однако, если это серийное производство, и партия повторяется с какой-либо регулярностью, скажем, еженедельно или ежемесячно, и если приспособления могут быть точно расположены после их использования для первого сварного шва, тогда использование робота может быть распределено по многим компонентам. .

Когда размер партии становится слишком большим, необходимо снова проверить робота, чтобы выяснить, не является ли фиксированная автоматизация лучшим предложением. В этих обстоятельствах использование роботов может быть оправдано, если партия меняется каждый год, что позволяет ограничить затраты на переоснащение.

В этих обстоятельствах использование роботов может быть оправдано, если партия меняется каждый год, что позволяет ограничить затраты на переоснащение.

Размер сварного соединения обычно не вызывает затруднений в обращении при условии сохранения доступа. С другой стороны, толщина свариваемого материала накладывает множество ограничений, например, по мере того, как металл становится очень тонким, скажем, менее 1 мм, сварка становится все более и более важной.

Сварной шов должен быть проложен очень быстро, чтобы избежать прожога, а сварное соединение подвержено сильным деформациям во время сварки. Эти нежелательные условия не подходят для робота, который в основном ожидает относительно стабильного набора условий сварки. Там, где возникают трудности, иногда можно либо перепроектировать продукт, либо перепланировать работу в соответствии с роботом. Следовательно, использование сварочного робота, вероятно, также будет стимулировать изменения в конструкции изделия, чтобы облегчить доступ к соединениям, а благодаря улучшенному качеству поверхности сварного шва можно указать большее количество внешних сварных швов.