Скорая помощь «роботу»

Скорая помощь «роботу»

Восстановление рабочих параметров

Роботизированные коробки передач являются симбиозом автоматических и механических трансмиссий. Они обеспечивают комфортное управление автомобилем. Практика использования «роботов» выявила их преимущества и недостатки. В их числе заметное влияние износа механики на работу коробки передач. Управление трансмиссией осуществляется бортовым компьютером автомобиля. Это предполагает своего рода обучение коробки робота подчиняться командам управления. Эксплуатация автомобиля приводит к неизбежному износу коробки передач. При этом заводские настройки трансмиссии становятся помехой нормальной работе роботизированного силового агрегата.

Корректировка настроек трансмиссии имеет официальный термин «адаптация». В среде автолюбителей и в автосервисе, эту процедуру назвали «обучить коробку робот». В бортовой компьютер заложены унифицированные алгоритмы переключения передач. Их активация происходит по сигналам входных датчиков, установленных в коробке. По мере износа деталей трансмиссии датчики передают искаженные сигналы. Они могут неверно восприниматься бортовым компьютером. В результате происходят задержки переключения передач, рывки, провалы. Не исключена даже полная блокировка трансмиссии. Единственное решение таких проблем – обучение коробки робота. Процедура по своей сути является перепрошивкой электроники автомобиля, позволяющей восстановить рабочие параметры трансмиссии.

По мере износа деталей трансмиссии датчики передают искаженные сигналы. Они могут неверно восприниматься бортовым компьютером. В результате происходят задержки переключения передач, рывки, провалы. Не исключена даже полная блокировка трансмиссии. Единственное решение таких проблем – обучение коробки робота. Процедура по своей сути является перепрошивкой электроники автомобиля, позволяющей восстановить рабочие параметры трансмиссии.

Роботизированная коробка передач – виды, устройство, принцип работы, корректировка настроек

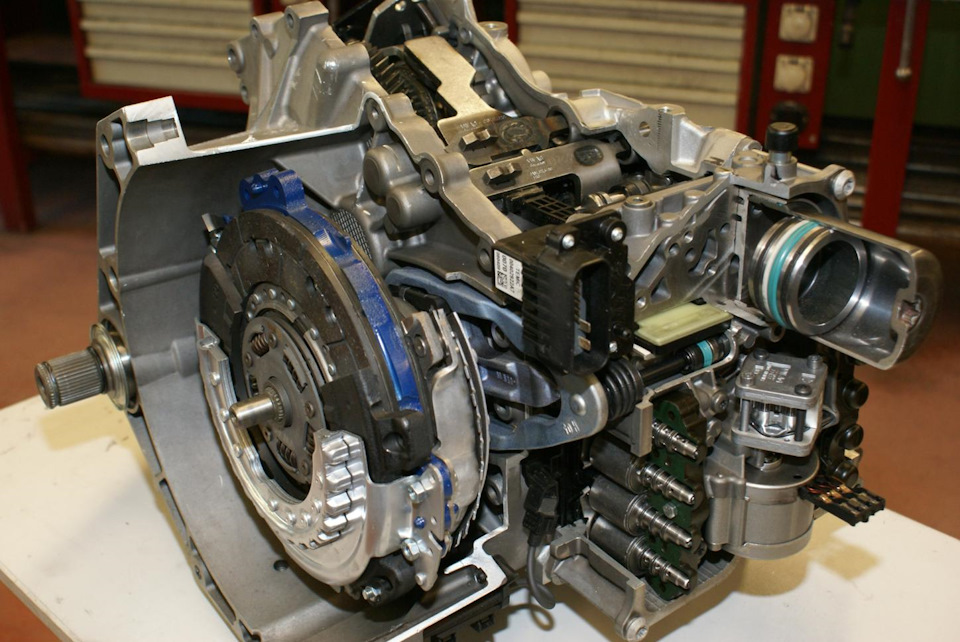

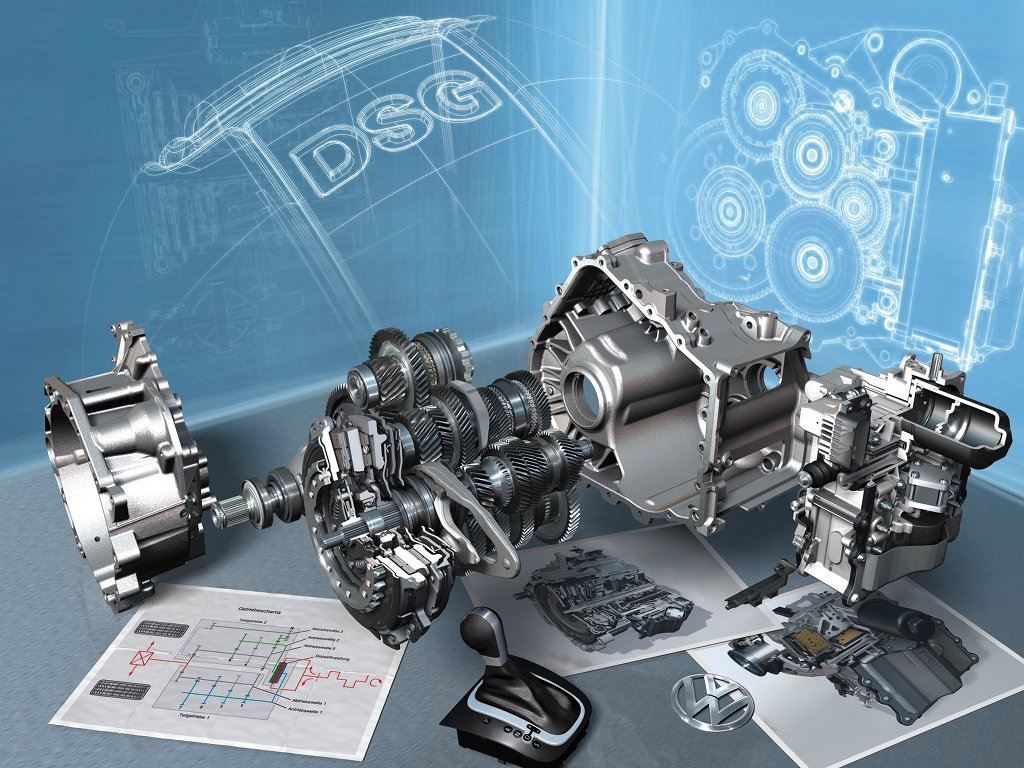

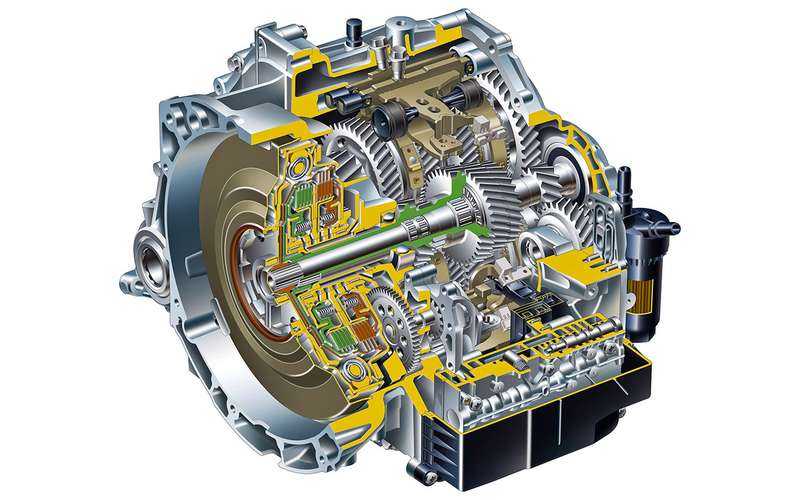

Роботизированные трансмиссии разрабатываются на базе механических коробок передач. Это ставит их в один ряд по уровню ремонтопригодности и другим эксплуатационным характеристикам, облегчающим жизнь автолюбителя. Роботы обеспечивают экономный расход топлива. Им надо меньше трансмиссионного масла. Водитель сам выбирает удобный для себя и/или оптимальный для двигателя режим переключения передач. В настоящее время роботизированные КПП представлены следующими видами трансмиссий. С электрическими и гидравлическими исполнительными механизмами, и с двойным сцеплением.

С электрическими и гидравлическими исполнительными механизмами, и с двойным сцеплением.

Электрические механизмы (сервоприводы) есть, например, на автомобилях «Тойота» (MultiMode), «Опель» (Easytronic). Намного большее распространение получили роботы с гидравлическим исполнительным механизмом – Dualogic (ФИАТ), SMG и DCT (БМВ), Senso Drive (Ситроен). Роботизированные трансмиссии с двойным сцеплением S-Tronic (Ауди) и DSG (Фольксваген и Шкода) по принципу действия ближе к АКПП. Коробки с сервоприводом самые «задумчивые». У них продолжительность цикла переключения передач может достигать двух секунд при обычной скорости срабатывания 0,3-0,5 сек. Роботы с гидравликой и двойным сцеплением переключают передачи за 0,05-0,2 сек.

Переключением передач роботизированной трансмиссии в автоматическом режиме занимается бортовой компьютер по сигналам датчиков. Полуавтоматический режим только имитирует работу механической коробки. Здесь роль датчиков выполняет водитель, а исполнительными механизмами (актуаторами) управляет компьютер. Программировать коробку робот при наличии соответствующего оснащения не так сложно. Его предоставляют только в распоряжение СТО, входящих в дилерскую сеть производителя. Приобрести это оборудование для себя нельзя. Корректировка настроек робота необходима не только вследствие естественного износа коробки, но и после любого вмешательства в трансмиссию. Эту процедуру иногда приходится делать и под стиль вождения.

Программировать коробку робот при наличии соответствующего оснащения не так сложно. Его предоставляют только в распоряжение СТО, входящих в дилерскую сеть производителя. Приобрести это оборудование для себя нельзя. Корректировка настроек робота необходима не только вследствие естественного износа коробки, но и после любого вмешательства в трансмиссию. Эту процедуру иногда приходится делать и под стиль вождения.

Особенности вождения автомобиля с роботом – дорожные условия, сравнение с другими трансмиссиями

Роботизированная коробка в сравнении с другими трансмиссиями – автоматической, механической, вариатором – сущий младенец. На серийных автомобилях она появилась около 20 лет назад, поэтому ей пока еще присущи «детские болезни». У производителей автомобилей принято программировать коробку робот с учетом обычных дорожных условий и стиля вождения. По этой причине управлять автомобилем с роботом в пробках или в сложных дорожных условиях не так просто. В таких ситуациях водитель должен «чувствовать» машину, что приходит с большим опытом вождения.

Поскольку переключение передач роботизированной трансмиссии происходит медленнее и сказывается на динамических характеристиках автомобиля. Это требует от водителя большего внимания при маневрировании. Неопытные водители и любители агрессивного стиля езды могут легко «сжечь» сцепление, если не обучить коробку робот особенностям вождения. По мнению экспертов, лучшими характеристиками обладают трансмиссии с двойным сцеплением. Они ближе других к традиционным навыкам вождения.

В сравнении с другими видами трансмиссий у робота есть свои преимущества. Он обеспечивает снижение расхода топлива на 7-10% в сравнении с МКПП. Роботу требуется в 3,5-5 раз меньше масла, чем АКПП. Он намного проще, чем вариатор. Однако конструкторам еще есть над чем работать. Необходимо улучшать динамические характеристики. Следует повышать защищенность трансмиссии при езде в сложных дорожных условиях и ее надежность. Сегодня РКПП требует довольно специфических навыков вождения. Поэтому покупатели относятся к таким автомобилям с определенным недоверием.

Процедура обучения коробки робот – обращение за помощью, содержание работ, периодичность

Если с машиной все в порядке, посещение сервиса определяется регламентом ТО автомобиля, стилем вождения и ресурсом сцепления коробки передач. У РКПП в зависимости от модели машины он составляет 100-180 тыс. км. Обычной причиной обращения в автосервис являются ощутимые «провалы» во время переключения передач. К этому приводит износ коробки или нарушения настроек исполнительных механизмов. В случае поломок робота, когда коробка осталась на передаче, автомобилю обязательно нужен эвакуатор. При обращении в автосервис «РАСТО» данная услуга предоставляется бесплатно. Кроме того мы обучаем коробку робот по очень привлекательной цене.

Звоните в любое время на круглосуточный телефон +7 (495) 778-44-45. Заказывайте нужные услуги. Часть из них может быть предоставлена в режиме «скорой помощи». Процедура обучения (адаптации) робота состоит из трех этапов. Она не занимает много времени. Сначала выполняется гидравлическая прокачка сцепления. После этого настраивают работу исполнительных механизмов. На завершающем этапе проводится синхронизация работы всех элементов РКПП и практическая проверка переключения передач. Разумеется, что все операции выполняются под контролем компьютера станции диагностики.

После этого настраивают работу исполнительных механизмов. На завершающем этапе проводится синхронизация работы всех элементов РКПП и практическая проверка переключения передач. Разумеется, что все операции выполняются под контролем компьютера станции диагностики.

При надлежащем уходе и соблюдении технического регламента вы в полной мере сможете ощутить все достоинства РКПП. Эксплуатационные расходы и траты на ремонт робота несопоставимо ниже, чем у АКПП или вариатора. Автолюбители с хорошим опытом вождения легко определят момент, когда придет время обучить коробку робот. Мы еще раз приглашаем в автосервис «РАСТО» владельцев автомобилей с РКПП. Гарантируем качественное обслуживание по разумным ценам.

Конструкция и техобслуживание роботизированной коробки передач Тойота Королла

________________________________________________________________________________________

Роботизированная коробка передач (коробка-робот) автомобилей Тойота

Королла, Тойота Аурис разработана на основе пятиступенчатой механической

коробки передач.

Для управления на картере коробки передач установлены электроприводы выключения сцепления, выбора и переключения передач. Электроприводами по сигналам датчиков управляет блок управления коробки-робот.

За основу КПП робот Тойота Королла, Тойота Аурис была взята традиционная «механика» оснащенная электроприводами.

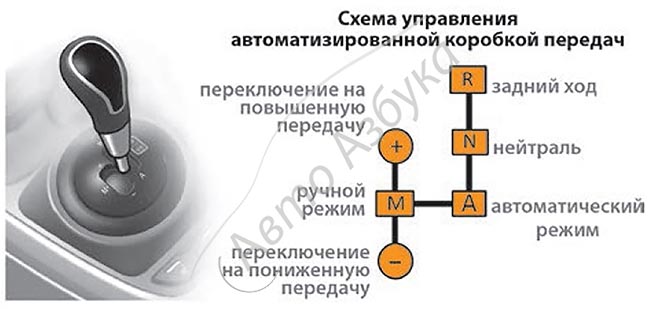

Другое известное название этой коробки передач Freetronic — ММТ (Multimode). Роботизированная трансмиссия может работать как в автоматическом режиме, так и в ручном.

Переключение передач в роботизированной коробке происходит при помощи трех электродвигателей. Один из них отвечает за выключение (выжим) сцепления, а два других за смену передач.

Работой приводов управляет электронный блок управления (ТСМ), путем обработки сигналов с бесконтактных датчиков.

Рис.8. Общее устройство коробки робот Тойота Королла, Тойота Аурис

1 — индикатор в автомобиле, 2 — концевой выключатель рычага КПП, 3 —

привод, 4 — датчик 1-2, 5 — датчик заднего хода, 6 — датчик нейтрали, 7

— датчик частоты

вращения (КПП), 8 — датчик положения сцепления, 9 — электронный блок

управления MMT — Фритроник.

Выключение и включение сцепления TFT в трансмиссии Freetronic происходит путем управления величиной давления жидкости, которая подводится к главному цилиндру сцепления.

Коробка робот Тойота Королла оснащена датчиками, одни из которых следят за реальным положением селектора передач, а другие измеряют частоту вращения первичного вала КПП.

Рычаг переключения оснащен концевыми выключателями упреждающими блок управления о намерениях водителя задействовать рычаг коробки переключения передач.

При наличии неисправностей на панели приборов начинает мигать индикатор. Индикатор также сигнализирует водителю при его попытке неверного переключения.

Принцип работы роботизированной коробки Тойота Королла

До запуска двигателя сцепления всегда включено.

Пуск

— После поворота ключа в положение зажигание (положение КПП – нейтраль)

блок ММТ выполняет «выжим» сцепления и можно запускать двигатель.

Начало движения

— Для плавного включения сцепления клапан золотника открывается постепенно, и полное его включение происходит после выравнивания частоты вращения коленвала и первичного вала коробки робот.

— Блок в этот момент дает команду на полное открытие канала главного цилиндра сцепления на слив.

Смена передач

— При отпускании педали газа и изменении положения рычага коробки передач робот коробки робот Тойота Королла, соответствующие датчики сообщают об этом в блок ММТ.

— Блок дает команду на «выжим» сцепления. Дальнейшее включение сцепления

происходит после получения сигналов от датчиков нейтрали и «концевиков»

рычага.

Остановка

— В момент торможения автомобиля входной вал КПП робот начинает вращаться с меньшим числом оборотов (ниже заданной нормы) и блок управления TFT выполняет «выжим» сцепления.

Зуммер

— Включается при возникновении внештатных ситуаций: ошибка при

переключении вниз, попытка начала движения с передачи выше 3-й,

чрезмерная

нагрузка на сцепление, попытка запуска при включенной передаче, открыта

дверь водителя при запущенном двигателе и положении рычага селектора

соответствующее движению вперед или назад ( не нейтраль).

Роботизированная механическая коробка передач Toyota Corolla, Toyota Auris имеет пять передач для движения вперед и одну передачу заднего хода. Выбранная передача отображается на левом информационном дисплее.

Коробка передач оборудована системой блокировки передач для

предотвращения неправильного управления коробкой, т.е. переместить рычаг

из положения

«N» можно лишь нажав на педаль тормоза (ключ зажигания должен находиться

в положении «ON»).

На накладке тоннеля пола выполнена шкала режима управления. Выбранный режим управления отображается на левом информационном дисплее.

На шкалу нанесены следующие обозначения: М — движение в ручном режиме.

В этом режиме управление движением автомобиля Тойота Королла происходит либо с помощью рычага переключения передач (положение«+» — повышение передачи, положение «-» — понижение передачи), либо с помощью подрулевых переключателей: R — задний ход.

Переводите рычаг в это положение только после полной остановки автомобиля.

Для перевода рычага селектора из положения «М» или «Е» в положение «R» необходимо нажать на педаль тормоза; Е — движение в режиме Easy.

Оптимальная передача выбирается автоматически в зависимости от положения педали акселератора и скорости автомобиля.

Кроме режима Easy, можно включить режим Es, который обеспечивает более

быстрое ускорение автомобиля, чем в режиме Easy.

Чтобы включить режим Es, нажмите на клавишу «М-МТ Es»; чтобы отключить режим, нажмите на клавишу еще раз.

Замена сцепления для автомобиля Тойота Королла с коробкой робот

Механическая неисправность — это повреждение компонентов сцепления. Как правило, это износ и перегрев сцепления, при которых оно теряет свои рабочие функции.

Основной признак износа сцепления — это пробуксовка, которая ведет к потере крутящего момента на больших скоростях или при резком старте.

При механических поломках система входит в аварийный режим, переводит передачу на нейтраль, при которой загорается код ошибки. Для устранения неисправности рекомендуется провести замену сцепления в сборе.

Неисправности электросистемы коробки робот Toyota Corolla, Toyota Auris могут быть нескольких видов:

— неисправности в настройке или инициализации сцепления. Характерный

показатель — машина дергается при трогании с места.

— сброс в нейтраль при перегреве сцепления. Загорается на табло красный значок в виде шестерни, указывающей на неисправность в трансмиссии.

— Через некоторое время ожидания система опять начинает работать. При проведении диагностики можно узнать характер неисправности по коду ошибки.

Работы по замене сцепления для коробки робот Тойота Королла:

— Снимаем верхнюю часть воздушного фильтра.

— Откручиваем нижнюю часть корпуса воздушного фильтра.

— Отсоединяем разъем датчика массового расхода воздуха, хомуты воздуховодов и защелки крышки корпуса воздушного фильтра.

— Отвинчиваем нижнюю часть корпуса воздушного фильтра.

— Вынимаем болт крепления подушки коробки-робот коробки робот Тойота Королла, Тойота Аурис.

— Откручиваем верхние болты крепления КПП.

— Откручиваем болт крепления подушки коробки, но не вынимаем его.

— Отсоединяем все разъемы от КПП робот Тойота Королла. Затем откручиваем

верхние болты крепления.

Затем откручиваем

верхние болты крепления.

— Демонтируем ступичные гайки для снятия приводов. Откручиваем болт и две гайки крепления шаровой опоры.

— Откручиваем ступичные гайки и крепления шаровой опоры к рычагу для снятия приводных валов. Предварительно сливаем масло из КПП.

— Отсоединяем переднюю подушку крепления. Вынимаем приводные валы из коробки.

— Устанавливаем упорные стойки на коробку и двигатель для того, чтобы он не провисал и немного приподнимаем коробку для демонтажа верхнего болта крепления коробки, который уже откручен сверху.

— Откручиваем болты крепления по кругу и отодвигаем коробку от двигателя.

— Снимаем неисправное сцепление с коробки робот Тойота Королла.

— Проверяем маховик на износ. Износ не должен превышать 0,3-0,5 мм. И его поверхность должна быть ровной и гладкой.

— Проводим замену выжимного подшипникам сцепления.

— Устанавливаем новое сцепление на маховик и центруем диск сцепления..jpg)

— Монтируем коробку в обратном порядке.

Снятие и установка селектора управления роботизированной коробкой передач Toyota Corolla, Toyota Auris

— Снимите облицовку тоннеля пола.

— Выверните четыре болта крепления селектора управления роботизированной коробкой передач.

— Сожмите фиксатор и отсоедините колодку жгута проводов от датчика положения селектора управления роботизированной коробкой передач.

— Сожмите фиксатор и отсоедините колодку жгута проводов от лампы подсветки селектора управления роботизированной коробкой передач.

— Снимите селектор управления роботизированной коробкой передач.

— Установите все снятые детали в порядке, обратном снятию.

________________________________________________________________________________________

________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

- Сигнализация Starline A6

- Сигнализация Starline A8

- Сигнализация Starline A63

- Сигнализация Starline A92

- Сигнализация Starline A94

- Сигнализация Starline B6

- Сигнализация Starline B92

- Сигнализация Starline B94

- Сигнализация Starline E90 E91

_________________________________________________________________________________________

- Двигатель Toyota 3S-FE

- Двигатель Toyota 3S-GE

- Двигатель Toyota 4A-FE, 5A-FE

- Двигатель Toyota 4A-GE

- Двигатель Toyota 1AZ-FE

- Двигатель Mitsubishi 4G63

- Двигатель Mitsubishi 4G69

- Двигатель Mitsubishi 4G15

- Двигатель Mitsubishi 4G18

- Двигатель Mitsubishi 4M40

- АКПП ZF 5HP19

- АКПП ZF 6HP26 Ауди

- АКПП ZF 6HP19

- АКПП U250E

- АКПП Mitsubishi A4BF3

- Вариатор CVT

- АКПП Aisin Warner AW60-40LE

- АКПП Mitsubishi A4BF3

- Ремонт Kia Rio

- Ремонт Nissan Almera

- Ремонт Opel Astra

- Ремонт Renault Duster

- Ремонт Renault Logan

- Ремонт Renault Megane

- Ремонт Renault Megane 2

- Ремонт Renault Sandero Stepway

- Ремонт Renault Scenic

- Ремонт Toyota Corolla

- Ремонт Volkswagen Polo

- Ремонт Ford Focus

- Ремонт Ford Focus 2

- Ремонт Ford Fusion

- Ремонт Ford Mondeo

- Ремонт ВАЗ-2110

- Ремонт Лада Гранта

- Ремонт Лада Калина

Что такое Strain Wave Gear, также известный как Harmonic Drive? Идеальный комплект передач для робототехники!?

В этом уроке мы узнаем, что такое Strain Wave Gear, также известный как Harmonic Drive. Сначала мы объясним принцип его работы, затем разработаем собственную модель и распечатаем ее на 3D-принтере, чтобы мы могли увидеть ее в реальной жизни и лучше понять, как она работает.

Сначала мы объясним принцип его работы, затем разработаем собственную модель и распечатаем ее на 3D-принтере, чтобы мы могли увидеть ее в реальной жизни и лучше понять, как она работает.

Вы можете посмотреть следующее видео или прочитать письменный учебник ниже.

Что такое Strain Wave Gear?

A Strain Wave Gear представляет собой уникальный тип механической зубчатой передачи, которая обеспечивает очень высокое передаточное отношение в компактном и легком корпусе. По сравнению с традиционными системами зубчатых передач, такими как косозубые или планетарные передачи, он может достигать гораздо более высоких передаточных чисел, до 30 раз в том же пространстве. Кроме того, он обладает беззазорной характеристикой, высоким крутящим моментом, точностью и надежностью. Таким образом, эта система зубчатых передач используется во многих приложениях, включая робототехнику, аэрокосмическую промышленность, медицинские машины, фрезерные станки, производственное оборудование и так далее.

Волновой редуктор был изобретен в 1957 году К. Уолтоном Муссером, а другое название, которое обычно используется для него, «Harmonic Drive», на самом деле является торговой маркой волнового редуктора, зарегистрированного под торговой маркой компании Harmonic Drive.

Как это работает

Хорошо, теперь давайте посмотрим, как это работает. Гармонический привод состоит из трех ключевых компонентов: генератора волн, гибкого шлица и кругового шлица.

Генератор волн имеет эллиптическую форму и состоит из эллиптической ступицы и специального тонкостенного подшипника, повторяющего эллиптическую форму ступицы. Это вход набора шестерен, и он соединен с валом двигателя.

Когда генератор волн вращается, он генерирует волновое движение.

Шлиц Flex имеет форму цилиндрической чашки и изготовлен из гибкого, но жесткого на кручение материала из легированной стали. Бока чашки очень тонкие, но дно толстое и жесткое.

Это позволяет открытому концу стакана быть гибким, а закрытому концу достаточно жестким, и поэтому мы можем использовать его в качестве выхода и подсоединить к нему выходной фланец. Гибкий шлиц имеет внешние зубья на открытом конце чашки.

Гибкий шлиц имеет внешние зубья на открытом конце чашки.

С другой стороны, Круговой шлиц представляет собой жесткое кольцо с зубьями внутри. У кругового шлица на два зуба больше, чем у гибкого шлица, который на самом деле является ключевой конструкцией зубчатой системы с волновой передачей.

Итак, когда мы вставляем генератор волн в сплайн Flex, сплайн Flex принимает форму генератора волн.

При вращении генератор волн радиально деформирует открытый конец гибкого шлица. Генератор волн и гибкий шлиц затем помещаются внутрь кругового шпона, сцепляя зубья вместе.

Из-за эллиптической формы гибкого шлица зубья зацепляются только в двух областях на противоположных сторонах гибкого шлица, а именно поперек главной оси эллипса генератора волн.

Теперь, когда генератор волн вращается, зубья шлица Flex, находящиеся в зацеплении с зубьями кругового шлица, будут медленно менять положение. Из-за разницы в количестве зубьев между гибким шлицем и круговым шлицем, для каждого поворота генератора волн на 180 градусов зацепление зубьев приведет к тому, что гибкий шлиец будет поворачиваться на небольшую величину назад относительно генератора волн. Другими словами, при каждом повороте генератора волн на 180 градусов зацепление зубьев гибкого шлица с круговым шлицом будет продвигаться только на один зуб.

Другими словами, при каждом повороте генератора волн на 180 градусов зацепление зубьев гибкого шлица с круговым шлицом будет продвигаться только на один зуб.

Таким образом, при полном обороте генератора волн на 360 градусов гибкий шлиц изменит положение или продвинется на два зуба.

Например, если гибкая шлицевая часть имеет 200 зубьев, генератор волн должен сделать 100 оборотов, чтобы гибкая шлицевая часть продвинулась на 200 зубьев, или это всего лишь один оборот для гибкой шлицевой части. Это соотношение 100:1. В таком случае круговой шлиец будет иметь 202 зубца, так как количество зубьев круглого шлица всегда на два больше, чем у гибкого шлица.

Мы можем легко рассчитать коэффициент редукции по следующей формуле. Отношение равно зубьям гибкого шлица — зубья круглого шлица, разделенные на зубья гибкого шлица.

Итак, на примере 200 зубьев на гибком шлице и 202 зубца на круглом шлице коэффициент уменьшения составляет -0,01. Это 1/100 скорости генератора волн, а знак минус указывает на то, что выход находится в противоположном направлении.

Мы можем получить различные передаточные отношения, изменив количество или количество зубьев.

Мы можем добиться этого, либо изменив диаметр механизма, сохранив при этом размер зубьев, либо изменив размер зубьев, сохранив размер и вес набора шестерен.

Деформационно-волновая передача — 3D-модель Harmonic Drive

Итак, теперь, когда мы знаем теорию, лежащую в основе Волновой передачи деформации, позвольте мне показать вам, как я спроектировал ее, чтобы мы могли построить ее, просто используя 3D-принтер.

Я разработал эту модель Strain Wave Gear с помощью Fusion 360. Все эти детали можно распечатать на 3D-принтере, поэтому для завершения сборки нам нужны только болты, гайки и подшипники. Что касается ввода, я решил использовать шаговый двигатель NEMA 17.

Вот как я спроектировал 3 ключевых элемента зубчатой передачи деформации: круговой шлиц, гибкий шлиц и генератор волн. Поскольку у 3D-принтеров есть свои собственные ограничения на качество, точность и точность печати, первое, что мне нужно было решить, — это модуль шестерен или насколько большими или маленькими будут зубья. Я выбрал модуль 1,25 и 72 зуба для кругового шлица.

Я выбрал модуль 1,25 и 72 зуба для кругового шлица.

Конечно, у гибкого шлица должно быть на 2 зуба меньше, то есть 70 зубьев. Это приведет к передаточному числу 35:1 при относительно небольшом размере набора шестерен.

Что касается генератора волн, мы не можем использовать те специальные тонкостенные подшипники, о которых упоминалось ранее, так как их нелегко найти. Вместо этого мы будем использовать обычные шарикоподшипники, расположенные по окружности эллипса. Размеры эллипса должны быть выполнены по размерам внутренней стенки гибкого шлица.

Я сделал радиус главной оси эллипса на 1,25 мм больше, чем радиус внутренней стенки гибкого шлица. С другой стороны, радиус малой оси эллипса на 1,25 мм меньше.

Генератор волн состоит из двух секций, на которые можно легко установить 10 подшипников. В одной из этих секций также имеется муфта вала, подходящая для крепления шагового двигателя NEMA 17.

Остальные детали спроектированы вокруг этих трех ключевых компонентов. На выходной стороне корпуса мы вставим два подшипника с внешним диаметром 47 мм и закрепим их с помощью нескольких болтов и гаек.

На выходной стороне корпуса мы вставим два подшипника с внешним диаметром 47 мм и закрепим их с помощью нескольких болтов и гаек.

Выходной фланец состоит из двух частей, соединенных болтами и гайками, поэтому мы можем легко закрепить его на двух подшипниках.

Файлы STL, необходимые для 3D-печати ниже.

Вы можете скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs.

Загрузите 3D-модель на Thangs.

Файлы STL, необходимые для 3D-печати:

См. также: Лучшие 3D-принтеры для начинающих и производителей [обновление 2021 г.]

3D-печать Strain Wave Gear — Harmonic Drive

Итак, пришло время 3D-печати деталей. При 3D-печати шестерен важно использовать функцию горизонтального расширения в программном обеспечении для нарезки.

Я установил значение -0,15 мм и получил относительно приличную точность печати. Обратите внимание, что это может варьироваться от принтера к принтеру. Если мы не используем эту функцию, отпечатки будут немного больше из-за расширения нити при печати, и детали или шестерни не смогут правильно зацепиться.

Я использовал свой 3D-принтер Creality CR-10 для печати всех деталей, и я думаю, что он хорошо справился с задачей, учитывая его цену.

Итак, вот все напечатанные на 3D-принтере детали.

Нам просто нужны болты, гайки и подшипники для завершения сборки привода Harmonic.

Вот полный список всех компонентов:

- Болты:

- M3X16 — 13 штук

- M3X12 — 4

- M4X12 — 6

- M4X25 — 6

- 2 — 6

- M4X25 — 6

- 1 — 6

- M4X25 — 6

- 999911 — 6

- M4X25 — 6

- 1 — 6

- M4X25 — 6

- 911 — 6

- M4X25 — 6

- — 6

- . Гайки:

- M3 самоконтрящиеся – 13

- M4 самоконтрящиеся – 16

- M4 – 10

- Подшипники:

- (наружный диаметр) 16 мм x (внутренний диаметр) 5 мм x (ширина) 5 мм – 10 ………….. Amazon

- (наружный диаметр) 47 мм x (внутренний диаметр) 35 мм x (ширина) 7 мм – 2 ………… .

. Amazon

. Amazon - Электроника:

- Шаговый двигатель – NEMA 17……………… Amazon / Banggood

- A4988 Драйвер шагового двигателя………хороший 90…094 Amazon 90 092

- Arduino ……………………………………..… Amazon / Banggood

- Блок питания постоянного тока ……………………………. Амазонка / Banggood

Раскрытие информации: Это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Я начал сборку, вставив два выходных подшипника в корпус. Подшипники имеют внешний диаметр 47 мм и внутренний диаметр 35 мм. Как я уже сказал, я использовал компенсацию горизонтального расширения -0,15 мм при нарезке деталей, поэтому подшипники довольно плотно вошли в корпус.

Между двумя подшипниками я разместил распечатанные на 3D-принтере дистанционные кольца диаметром 1,5 мм. Для крепления подшипников к корпусу нам понадобятся шесть болтов с потайной головкой M4 длиной 25 мм. Мы также будем использовать шайбы M4, которые будут достаточно касаться внешнего кольца подшипника и, таким образом, будут удерживать подшипник в корпусе.

Мы также будем использовать шайбы M4, которые будут достаточно касаться внешнего кольца подшипника и, таким образом, будут удерживать подшипник в корпусе.

Далее идет сплайн Flex. Стенки чашки имеют толщину всего 1,2 мм, поэтому, несмотря на то, что она напечатана из PLA, она остается гибкой на открытом конце.

На закрытом конце шлица Flex мы можем прикрепить выходной фланец с помощью шести болтов M4. После закрепления гибкий шлиц стал немного менее гибким, чем раньше, но закрытый конец стал довольно жестким.

Далее нам нужно вставить гибкий шлиц через подшипник. Выходной фланец проходит наполовину через первый подшипник. С другой стороны мы вставим другую часть выходного фланца, которая точно поместится между двумя подшипниками.

Далее я установил четыре гайки M4 в пазы выходного вала. Эти гайки будут служить для крепления или соединения чего-либо с выходом набора шестерен.

Чтобы закончить выходной вал, поверх него я поместил еще одну часть, которая будет закрывать гайки, и, используя 4 болта M4 длиной 40 мм, я смог, наконец, соединить две части выходного вала. Теперь гибкий шлиц и выходной вал могут свободно прикрепляться к корпусу.

Теперь гибкий шлиц и выходной вал могут свободно прикрепляться к корпусу.

Итак, теперь у нас есть круговой шлиц, который будет прикреплен к корпусу вместе с крышкой редуктора и креплением двигателя. Но прежде чем мы это сделаем, нам нужно собрать генератор волн. Здесь сначала нам нужно вставить две гайки М3. Эти гайки будут служить для крепления генератора волн к валу двигателя с помощью двух установочных винтов.

Теперь мы можем начать вставлять 10 подшипников на место. Здесь мы можем заметить, как подшипники немного удалены от стены небольшим краем в нижней части валов. Другая часть генератора волн также имеет такие грани, чтобы подшипники не касались стены. Мы собираемся закрепить подшипники и, собственно, весь генератор волн с помощью болтов M3 длиной 16 мм и нескольких гаек.

Далее нам нужно закрепить генератор волн на двигателе, но прежде, чем мы это сделаем, нам нужно прикрепить двигатель к мотораме и крышке редуктора. Генератор волн должен находиться на расстоянии 2 мм от крышки двигателя, поэтому я использовал две шайбы в качестве направляющих при установке генератора волн на место. Затем нам просто нужно затянуть установочные винты, которые расположены таким образом, чтобы до них можно было дотянуться между подшипниками.

Затем нам просто нужно затянуть установочные винты, которые расположены таким образом, чтобы до них можно было дотянуться между подшипниками.

Наконец, мы можем вставить генератор волн в гибкий сплайн и соединить все вместе. Сначала мы должны настроить гибкий сплайн так, чтобы он зацеплялся с круговым сплайном в эллиптической форме, а затем вставить генератор волн в том же направлении.

Честно говоря, это может быть немного сложно сделать, потому что мы не можем контролировать гибкий шлиц из-за крепления двигателя. Я мог бы спроектировать это немного по-другому, но все же я думаю, что это достаточно хорошо для демонстрационных целей.

Теперь осталось вставить гайки M4 в эти гнезда корпуса и закрепить на корпусе круглую шлицевую канавку и генератор волн.

Вот и все, наш Strain Wave Gear или Harmonic Drive готов. Но когда я закончил, я подумал, что сборка комплекта шестерен, как это, довольно скучна, потому что мы не можем видеть ничего, кроме медленно вращающегося выходного вала. Там я решил заменить распечатанную на 3D-принтере крышку набора шестерен акриловой, чтобы мы также могли видеть, что происходит внутри.

Там я решил заменить распечатанную на 3D-принтере крышку набора шестерен акриловой, чтобы мы также могли видеть, что происходит внутри.

У меня была акриловая пластина толщиной 4 мм, поэтому я отметил на ней форму крышки и с помощью ручной пилы грубо обрезал форму.

Затем с помощью рашпиля я отточил форму акрила. Я просверлил отверстия сверлом 3 мм, а большое отверстие для двигателя сверлом Форстнера 25 мм. В итоге форма получилась вполне приличная.

Я снова собрал двигатель и генератор волн, как показано ранее. Здесь мы можем отметить, что я добавил несколько гаек между акрилом и корпусом, чтобы получить правильное расстояние, как раньше было на крышке.

Теперь этот комплект выглядит намного круче.

Я подключил шаговый двигатель к Arduino, чтобы контролировать скорость и направление двигателя, чтобы лучше изучить и увидеть, как работает система.

Вот оно. Теперь мы можем увидеть, как работает Harmonic Drive в реальной жизни. При этом выходной вал в 35 раз медленнее входного.

Здесь я отметил один зуб гибкого шлица красным цветом, чтобы мы могли лучше отслеживать его и понимать движение гибкого шлица. Честно говоря, довольно забавно смотреть, как эта штука работает.

Однако мы заметили, что гибкий сплайн иногда дрожит или движение не такое плавное. Этому есть несколько причин. В этой конфигурации проблема в том, что я сделал акриловое крепление двигателя вручную, поэтому двигатель не установлен идеально по центру. При использовании оригинальной опоры двигателя, напечатанной на 3D-принтере, движение становится более плавным.

Мы также можем заметить, что наш Harmonic привод далек от нулевого люфта. Это из-за, как я уже говорил ранее, ограничений 3D-принтеров этого типа и того, насколько хорошо они могут печатать. Дело не только в том, насколько хорошо можно напечатать профиль зуба, но и в том, насколько точны габаритные размеры. Например, здесь я использовал изоляционную ленту на внутренней стороне льняной шлицы толщиной всего 0,18 мм, и с ней я получил лучшие результаты.

Итак, я думаю, все дело в тестировании и настройке отпечатков, чтобы получить лучшие результаты. Я также пробовал печатать шестерни с модулем 1,75, но не получил хороших результатов.

На самом деле, при использовании оригинальной 3D-печатной крышки движение было более плавным, но все же недостаточно хорошим.

Я также пробовал поднимать тяжести. На расстоянии 25 см он мог поднять 1,25 кг. Это крутящий момент около 3 Нм, что как минимум в 10 раз больше, чем у этого шагового двигателя NEMA 17.

Вот и все, что нужно для этого видео. Я бы только добавил, что эта система зубчатых передач может быть легко спроектирована с полым валом, что очень удобно для приложений робототехники. Так что я мог бы использовать Harmonic Drives в некоторых из моих будущих видео при создании проектов роботов.

Надеюсь, вам понравилось это видео и вы узнали что-то новое. Не забудьте подписаться, а для получения дополнительных руководств и проектов посетите HowToMechatronics. com

com

Что такое планетарная коробка передач и как она работает?

Планетарные редукторы — это редукторы, широко применяемые в промышленных приводах благодаря их компактной конструкции и универсальному применению. Поскольку планетарные передачи не установлены в стационарном положении, они совершают орбитальные движения. Вот почему планетарный редуктор также представлен планетарным редуктором.

Основы планетарных редукторов Планетарный редуктор состоит из солнечной шестерни, планетарных шестерен, зубчатого венца и водила. Входной вал приводит во вращение солнечную шестерню. Планетарные шестерни входят в зацепление с солнечной шестерней и вращаются вокруг своих осей при вращении солнечной шестерни. Планетарная передача также входит в зацепление с неподвижным зубчатым венцом, заставляя планетарные шестерни вращаться вокруг солнечной шестерни. Водило скрепляет планетарные шестерни и устанавливает расстояние между ними. Он вращается вместе с планетарными шестернями и совмещен с выходным валом.

Расположение и траекторию зубчатых колес можно сравнить с нашей планетарно-солнечной системой, где планеты вращаются вокруг солнца, отсюда и название планетарного редуктора.

Количество планетарных передач не фиксировано, но в промышленных условиях не менее трех. По мере увеличения числа планетарных передач за счет распределения нагрузки на большее количество зубчатых зацеплений можно увеличить величину передаваемого крутящего момента.

Характеристики планетарных редукторовПоскольку планетарные редукторы содержат несколько планетарных шестерен, во время работы несколько зубьев входят в зацепление одновременно. Такое распределение мощности обеспечивает более высокий КПД по сравнению с другими типами передач и, следовательно, позволяет передавать более высокий крутящий момент при более компактной конструкции.

Передаточное число планетарного редуктора определяется передаточным числом между зубчатым венцом и солнечной шестерней. Если размер зубчатого венца остался прежним, можно изменить передаточное отношение, изменив количество зубьев солнечной шестерни и планетарной шестерни. Чем меньше солнечная шестерня, которую вы выберете, тем больше будет передаточное число. В математическом обсуждении наименьшее передаточное число составляет 3: 1, а наибольшее — 10: 1. При передаточном числе меньше 3 солнечная шестерня становится слишком большой для планетарной шестерни. Солнечная шестерня становится слишком маленькой, и крутящий момент уменьшается при передаточном числе более 10. Однако, если требуются более высокие передаточные числа, несколько планетарных рядов могут быть расположены последовательно в одном зубчатом венце или в двух фиксированных зубчатых венцах. Такое созвездие тогда называют многоступенчатой планетарной передачей.

Планетарные редукторы подходят для вращения против и по часовой стрелке, а также для непрерывного, переменного и прерывистого режима работы.

Чем меньше солнечная шестерня, которую вы выберете, тем больше будет передаточное число. В математическом обсуждении наименьшее передаточное число составляет 3: 1, а наибольшее — 10: 1. При передаточном числе меньше 3 солнечная шестерня становится слишком большой для планетарной шестерни. Солнечная шестерня становится слишком маленькой, и крутящий момент уменьшается при передаточном числе более 10. Однако, если требуются более высокие передаточные числа, несколько планетарных рядов могут быть расположены последовательно в одном зубчатом венце или в двух фиксированных зубчатых венцах. Такое созвездие тогда называют многоступенчатой планетарной передачей.

Планетарные редукторы подходят для вращения против и по часовой стрелке, а также для непрерывного, переменного и прерывистого режима работы.

Типы планетарных редукторов

1.Колесный привод

Солнечная шестерня приводит в движение окружающие планетарные шестерни, которые удерживаются в водиле в редукторе колесного привода. Планетарные шестерни заставляют внешние кольцевые шестерни вращаться, когда солнечная шестерня приводится в движение. Возможна установка колес на корпус редуктора. За счет установки колес непосредственно на редуктор размер узла можно уменьшить до минимума.

Планетарные шестерни заставляют внешние кольцевые шестерни вращаться, когда солнечная шестерня приводится в движение. Возможна установка колес на корпус редуктора. За счет установки колес непосредственно на редуктор размер узла можно уменьшить до минимума.

2.Выходной вал

Солнечная шестерня приводит в движение окружающие планетарные шестерни, которые размещены во вращающемся водиле в редукторе с приводом от вала. Корпус редуктора крепится непосредственно к машине, выходом является вращающийся вал.

3. Выход шпинделя

Принцип работы планетарного редуктора с выходом шпинделя аналогичен принципу работы вала, но выход выполнен в виде фланца.

Преимущества планетарных редукторов Планетарные редукторы имеют соосные входной и выходной валы. Этот тип сборки означает, что планетарные редукторы компактны. Они передают высокий крутящий момент в компактной конструкции с высокой плотностью крутящего момента и малым люфтом. Простая конструкция является эффективным и действенным способом передачи мощности от двигателя к выходу. Примерно 97% входной энергии передается как выходная. Они могут достигать высоких передаточных чисел, что позволяет значительно снизить скорость. Они обладают соответствующей жесткостью и низким уровнем шума. Благодаря лучшему распределению нагрузки они имеют более длительный срок службы.

Примерно 97% входной энергии передается как выходная. Они могут достигать высоких передаточных чисел, что позволяет значительно снизить скорость. Они обладают соответствующей жесткостью и низким уровнем шума. Благодаря лучшему распределению нагрузки они имеют более длительный срок службы.

Добавление смазки уменьшит количество отказов планетарных редукторов и продлит срок службы оборудования. Несмотря на то, насколько аккуратно сконструирован и собран планетарный редуктор, внутри часто находятся детали качения или скольжения. Если одна планетарная шестерня находится ближе к солнечной шестерне, чем другая, то планетарные шестерни могут испытывать некоторый дисбаланс, что приводит к повышенному износу и выходу из строя. По этой причине в состав каждого планетарного редуктора входит смазка, обеспечивающая хорошую работу шестерен и предотвращающая износ, будь то консистентная смазка, масло или синтетический гель.