Двухмассовый маховик — особенности работы и проверки

Содержание

- Двухмассовый маховик — что это?

- Какую функцию выполняет двухмассовый маховик?

- Как устроен двухмассовый маховик?

- Принцип работы двухмассового маховика

- Двухмассовый маховик — признаки поломки

- Причины поломки двухмассового маховика

- Сколько стоит его замена?

- Сколько стоит двухмассовый маховик?

- Как ремонтируется двухмассовый маховик?

- Стандартные маховик и сцепление вместо двухмассового маховика

- Как ухаживать за двухмассовым маховиком?

Двухмассовый маховик и всё, что о нём нужно знать. Какова роль двухмассового маховика и как он устроен? Каковы признаки его повреждения? Как ухаживать за двухмассовым маховиком? Сколько стоит его замена? Есть ли на рынке альтернативные решения, которые могут заменить двухмассовый маховик? В этой статье будут даны чёткие ответы на эти вопросы.

Двухмассовый маховик — что это?

Первый двухмассовый маховик был использован в автомобилях в 1985 году. Но по-настоящему популярным стал более чем через десять лет. Затем его стали широко устанавливать на автомобили с турбодизельными двигателями. Затем наступает время мощных бензиновых двигателей. В настоящее время двухмассовые маховики устанавливаются также на автомобили с бензиновыми двигателями, построенными по принципу уменьшения объёма. Подсчитано, что в настоящее время три четверти новых автомобилей, выходящие с завода, оснащены двухмассовым (демпферным) маховиком, в просторечии называемым «демпфером».

Но по-настоящему популярным стал более чем через десять лет. Затем его стали широко устанавливать на автомобили с турбодизельными двигателями. Затем наступает время мощных бензиновых двигателей. В настоящее время двухмассовые маховики устанавливаются также на автомобили с бензиновыми двигателями, построенными по принципу уменьшения объёма. Подсчитано, что в настоящее время три четверти новых автомобилей, выходящие с завода, оснащены двухмассовым (демпферным) маховиком, в просторечии называемым «демпфером».

Двухмассовый маховик — элемент, вызывающий у водителей массу эмоций. В основном из-за высокой цены. В некоторых автомобилях двухмассовый маховик выходит из строя после того, как проехал всего несколько десятков тысяч километров. Кроме того, в интернете есть множество псевдо-советов, которые говорят о том, что двухмассовый маховик нужно полностью удалить.

Для начала нужно знать, для чего используется двухмассовый маховик. Это позволит понять, насколько важную роль он играет и почему не нужно его удалять.

Какую функцию выполняет двухмассовый маховик?

При работе двигатель автомобиля вызывает колебания. Они передаются на коробку передач, вызывая её износ. На некоторых скоростях могут возникать резонансные колебания очень большой амплитуды, из-за которых зубья шестерни сталкиваются друг с другом. Вибрации приводят к более быстрому износу элементов коробки передач, а также являются источником шума. Работа двигателя также вызывает вибрацию в кабине. Шум и вибрация являются результатом неравномерного распределения масс при вращательном движении.

Двухмассовый маховик с помощью пружин и глушителей успешно поглощает крутильные колебания, создаваемые двигателем. Благодаря этому он защищает редуктор и элементы силового тракта от повреждений и продлевает срок их эксплуатации. Он также обеспечивает комфортные условия вождения за счет нейтрализации вибрации и шума кузова. Использование двухмассового маховика также облегчает переключение передач.

Как устроен двухмассовый маховик?

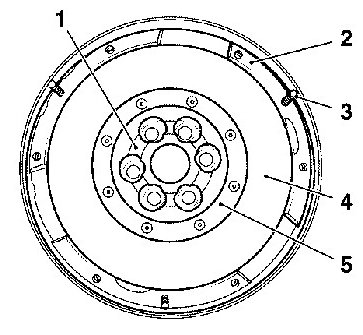

Двухмассовый маховик расположен между двигателем и коробкой передач. Типичный двойной маховик состоит из первичного стола диска, подшипник (скольжение или качение), опорное кольцо (анти-скольжение диска), основная крышка стола и вторичная таблица диск.

Типичный двойной маховик состоит из первичного стола диска, подшипник (скольжение или качение), опорное кольцо (анти-скольжение диска), основная крышка стола и вторичная таблица диск.

Первичная масса подключена к коленчатому валу двигателя. Между первичным столом и его крышкой находятся две дуговые пружины (некоторые производители используют шестерни) и фиксатор. На первичном столе находится зубчатое колесо стартера, предназначенное для привода двигателя от стартера. Венок может быть сварен или припаян горячим способом.

Вторичное заземление находится сбоку от коробки передач и работает вместе с муфтой. Она состоит из вторичной пластины и опорного кольца с оружием (также называемый слип ограничивающего диска). Диск сцепления установлен на внешнем крае двухмассового маховика.

Диск противоскользящий (опорное кольцо с оружием) передаёт крутящий момент от колеса главной таблицы к колесу вторичной таблицы с помощью дуговых пружин. В более старых двухмассовых маховиках противоскользящий диск постоянно установлен на основном колесе стола. Его элементы (также называемые стрелками) расположены в канале дуговых пружин на колесе первичного стола. В новейших двухмассовых маховиках противоскользящий диск не установлен постоянно на основном колесе стола. Он имеет форму плоской пружины, расположенной между двумя сжимающими дисками.

Его элементы (также называемые стрелками) расположены в канале дуговых пружин на колесе первичного стола. В новейших двухмассовых маховиках противоскользящий диск не установлен постоянно на основном колесе стола. Он имеет форму плоской пружины, расположенной между двумя сжимающими дисками.

Лагерь играет чрезвычайно большую роль. Он расположен на колесе основного стола и в то же время обеспечивает вращающееся соединение между основным и дополнительным столом. Первоначально подшипники качения использовались в двухмассовых маховиках. В настоящее время используются в основном подшипники скольжения.

Подшипник допускает небольшой наклон первичной и вторичной масс относительно друг друга. Кроме того, он несет на себе вес вторичной массы и диска сцепления, а также силу давления во время переключения передач.

В некоторых двухмассовых маховиках также используются кольца управления трением, задача которых — нейтрализовать вибрации при запуске или изменении нагрузки.

Принцип работы двухмассового маховика

Основная земля приводится в движение двигателем. Противоскользящий диск передаёт крутящий момент на коробку передач через вторичную массу, которая подключена к диску сцепления. Система пружин, заполненных консистентной смазкой, нейтрализует вибрации и вибрации двигателя.

Противоскользящий диск передаёт крутящий момент на коробку передач через вторичную массу, которая подключена к диску сцепления. Система пружин, заполненных консистентной смазкой, нейтрализует вибрации и вибрации двигателя.

Двухмассовый маховик и редукторного типа

Двухмассовый маховик всегда подбирается для соответствующей модели двигателя и коробки передач, и в этом нет необходимости. Это приведёт к повреждению как самого двухмассового маховика, так и других элементов трансмиссии.

Двухмассовые маховики используются как в механических коробках передач, так и в коробках передач с двойным сцеплением. Не применимо к стандартным автоматическим трансмиссиям с гидрокинетическим сцеплением. Двухмассовый маховик также защищает бесступенчатые коробки передач CVT (также используемые в гибридах).

Двухмассовый маховик — признаки поломки

Сложно однозначно сказать, сколько времени потребуется, чтобы повредить двухмассовый маховик. В одних автомобилях двухмассовый маховик выдерживает даже 250 тысяч километров, а у других — 50 тысяч километров и меньше.

Типичными признаками повреждения двухмассового маховика являются:

- характерный стук после переключения передачи и отпускания педали сцепления

- вибрация при разгоне

- биение педали сцепления

- встряхивание рычага переключения передач при движении на малой скорости

- детонация во время запуск и остановка двигателя (из-за большого расстояния между осями)

- тяга во время разгона с низкой скорости

- иногда проблемы с переключением передач

- шумная работа двигателя (проблемы с подшипниками скольжения)

- шум зажигания (вызванный повреждением зуба стартера) корона)

- неравномерная работа двигателя

Наиболее разрушительным для двухмассового маховика является трогание с места при катании шин или резкое ускорение на низких оборотах. Двухмассовый маховик плохо переносит спортивную «агрессивную» езду с резким разгоном и торможением.

Кроме того, двухмассовый маховик не приспособлен для экологически чистого вождения. Одно из требований для такой езды — резкое ускорение на низких оборотах и высокой передаче — создаёт очень большую нагрузку на двухмассовый маховик.

Двухмассовый маховик изнашивается быстрее, когда автомобиль эксплуатируется преимущественно в городе. Также его разрушает постоянное нажатие на педаль сцепления и даже частое удержание ноги на педали сцепления.

Также необходимо следить за системой впрыска дизельных двигателей и системой зажигания бензиновых двигателей — при неправильной работе они приведут к неравномерной работе двигателя, что приведёт к более быстрому износу двухмассового маховика.

Часто причиной более быстрого выхода из строя двухмассового маховика является чип-тюнинг двигателя. Двухмассовый маховик адаптирован к определённой мощности двигателя. Увеличение мощности приводит к превышению запаса прочности двухмассового маховика и его повреждению.

Двухмассовый маховик также может быть повреждён в результате износа диска сцепления, что вызывает тепловую нагрузку на вторичную массу. Это может даже привести к появлению трещин или царапин на заклёпках крышке диска сцепления.

Механическое повреждение двухмассового маховика, особенно подшипника, также может быть вызвано утечкой смазки. Часто причиной этого является привод полумуфты, что приводит к перегреву смазки в двухмассовом маховике.

Повреждённый стартер двигателя вызывает повреждение зубчатого венца сдвоенного маховика.

Сколько стоит его замена?

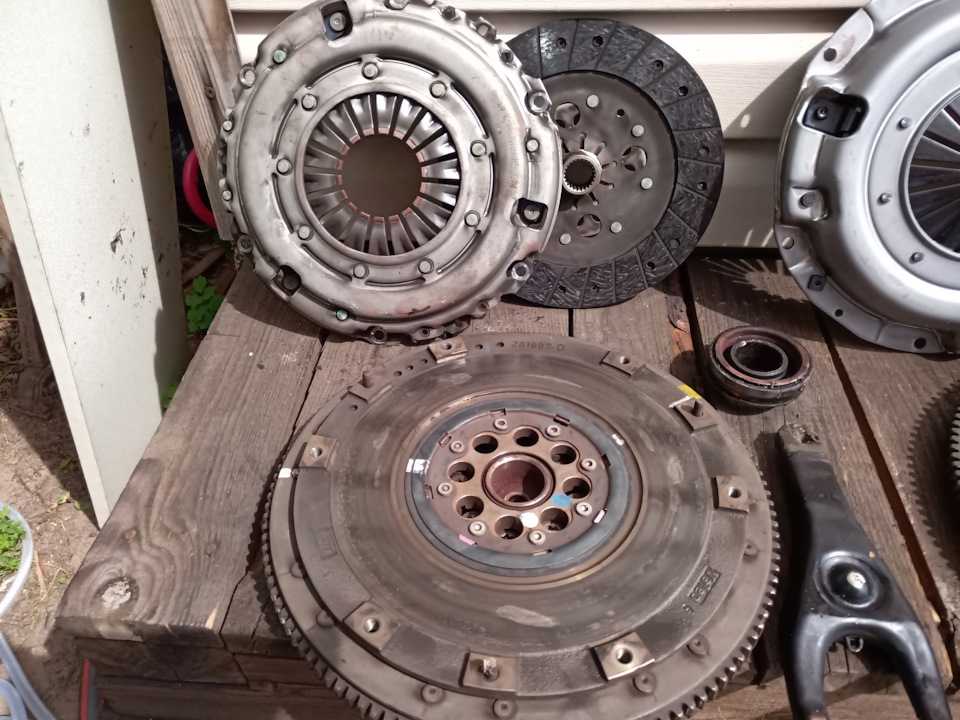

При замене двухмассового маховика необходимо также приобрести и заменить сцепление. Исключением являются двухмассовые маховики DFC (демпфированное сцепление с маховиком), которые на заводе подключаются к сцеплению.

Сколько стоит двухмассовый маховик?

Цены зависят от модели автомобиля и версии двигателя. Цены на оригинальные запчасти начинаются от 900 долларов. Цены на аналоги начинаются примерно от 400 долларов. В случае автомобилей среднего класса, высокого класса и внедорожников цена может превышать даже 2000 долларов. И в этом случае можно найти замену подешевле. Цены на двухмассовый маховик для бензиновых и дизельных двигателей не отличаются друг от друга.

В случае автомобилей среднего класса, высокого класса и внедорожников цена может превышать даже 2000 долларов. И в этом случае можно найти замену подешевле. Цены на двухмассовый маховик для бензиновых и дизельных двигателей не отличаются друг от друга.

Выбирая аналог, нельзя забывать, что на рынке можно найти продукцию очень низкого качества. Поэтому минимальная цена не должна быть единственным показателем при покупке двухмассового маховика.

Утилизация двухмассового маховика:

В последние годы большую популярность приобрели услуги по утилизации наиболее дорогостоящего оборудования дизельных двигателей — форсунок и турбокомпрессоров. Теперь можно утилизировать двухмассовый маховик. Эту процедуру проводят специализированные компании.

Как ремонтируется двухмассовый маховик?

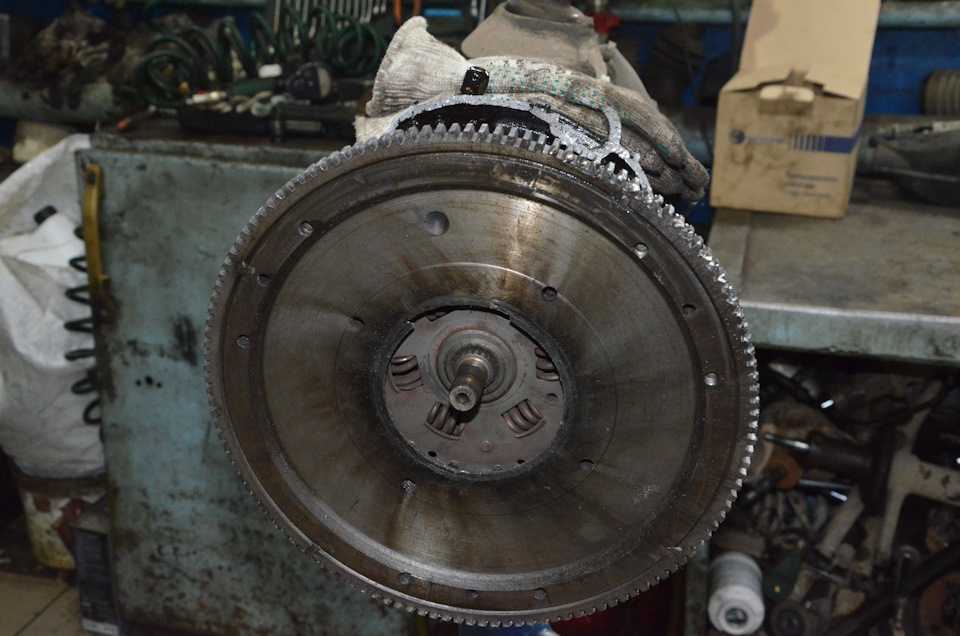

Вначале необходимо разобрать двухмассовый маховик, отделив первичную массу от вторичной. Только после этого можно судить, подлежит ли он вторичной переработке (это невозможно сделать, если на вторичной массе есть трещины или царапины, вызванные изношенным диском сцепления). Первичная масса и вторичная масса подлежат очистке и пескоструйной очистке. Другой этап — сглаживание поверхности трения вторичной массы, т.е. в месте контакта со сцеплением. Затем они устанавливают новый подшипник, дуговые пружины, ползуны и нескользящий диск. Пружинный канал заполнен новой смазкой. Затем оба диска приклёпываются. Остаётся только отрегулировать их (может потребоваться просверлить дополнительное отверстие в основном столе или разместить груз). Большинство компаний

Первичная масса и вторичная масса подлежат очистке и пескоструйной очистке. Другой этап — сглаживание поверхности трения вторичной массы, т.е. в месте контакта со сцеплением. Затем они устанавливают новый подшипник, дуговые пружины, ползуны и нескользящий диск. Пружинный канал заполнен новой смазкой. Затем оба диска приклёпываются. Остаётся только отрегулировать их (может потребоваться просверлить дополнительное отверстие в основном столе или разместить груз). Большинство компаний

Альтернативное решение — жёсткий маховик и модернизированное сцепление.

В течение некоторого времени на рынке запасных частей доступны полные комплекты, представляющие собой альтернативу двухмассовым маховикам. Они состоят из жёсткого одномасового маховика монолитной конструкции и модернизированного диска сцепления, оснащённого более крупными гасителями крутильных колебаний.

Это решение может быть успешным для маломощных дизельных двигателей, где двухмассовый маховик был разработан в первую очередь для повышения комфорта вождения. Комплект также может быть подходящим для бензиновых двигателей, где двухмассовый маховик использовался для нейтрализации вибраций на низких оборотах двигателя. Но следует помнить, что большинство производителей автомобилей и двухмассовых маховиков не рекомендуют использовать заменители.

Комплект также может быть подходящим для бензиновых двигателей, где двухмассовый маховик использовался для нейтрализации вибраций на низких оборотах двигателя. Но следует помнить, что большинство производителей автомобилей и двухмассовых маховиков не рекомендуют использовать заменители.

Самый большой соблазн прибегнуть к этому решению — цена — комплект для замены дешевле нового двухмассового маховика даже на несколько десятков процентов. Бесспорным плюсом является то, что в случае износа сцепления в будущем достаточно его замены без необходимости замены маховика. Многие водители полагают, что из-за более простой конструкции срок службы комплектов для замены будет выше, чем у двухмассовых маховиков.

Конечно, есть и недостатки. Комплект жёсткого маховика не обеспечивает высокого комфорта вождения, так как он не способен нейтрализовать шум и вибрацию так успешно, как двухмассовый маховик. Автомобиль с жёстким маховиком издаёт шум при запуске двигателя, стук при движении и холостом ходу. Следует помнить, что комплект не имеет возможности защитить коробку передач так же успешно, как двухмассовый маховик. Следовательно, следует ожидать более быстрого износа синхронизаторов и подшипников коробки передач, а также приводного вала и осей. Экономия на ремонте двухмассового маховика может сыграть злую шутку через десять месяцев, когда необходимо отремонтировать коробку передач и заменить другие дорогостоящие элементы трансмиссии.

Следует помнить, что комплект не имеет возможности защитить коробку передач так же успешно, как двухмассовый маховик. Следовательно, следует ожидать более быстрого износа синхронизаторов и подшипников коробки передач, а также приводного вала и осей. Экономия на ремонте двухмассового маховика может сыграть злую шутку через десять месяцев, когда необходимо отремонтировать коробку передач и заменить другие дорогостоящие элементы трансмиссии.

Кроме того, для того, чтобы комплект жёсткого маховика работал должным образом, компьютерное программное обеспечение двигателя должно быть изменено для увеличения холостого хода.

Стандартные маховик и сцепление вместо двухмассового маховика

К счастью, немногие водители, в основном из-за дороговизны ремонта, решаются установить в свои автомобили стандартный маховик и стандартное сцепление. Это худшее, что можно сделать. Коробка передач и другие элементы трансмиссии повреждаются за короткое время.

Это решение работает только в одной ситуации. Используется только в старых машинах. При производстве модель могла иметь стандартный маховик с простым сцеплением, а после модернизации, например, Через три года после продажи производитель внедрил в конструкцию двухмассовый маховик, оставив неизменными двигатель и коробку передач. В ремонтных мастерских двухмассовый маховик с самого начала производства заменили на штатное и обычное сцепление.

Используется только в старых машинах. При производстве модель могла иметь стандартный маховик с простым сцеплением, а после модернизации, например, Через три года после продажи производитель внедрил в конструкцию двухмассовый маховик, оставив неизменными двигатель и коробку передач. В ремонтных мастерских двухмассовый маховик с самого начала производства заменили на штатное и обычное сцепление.

Как ухаживать за двухмассовым маховиком?

Снятие двухмассового маховика с автомобиля — не лучшее решение. Гораздо лучше позаботиться о его техническом состоянии, чтобы максимально продлить срок его службы.

В некоторых случаях двухмассовый маховик выдерживает 250 000 километров пробега.

Езда на дальние расстояния (на что рассчитаны современные дизели), плавное переключение передач с лёгким отпусканием сцепления, плавное и деликатное обращение с педалью акселератора — всё это способствует продлению срока службы этого элемента.

Кроме того, следует избегать ускорения на низких оборотах, движения полумуфты и буксировки прицепов с массой, превышающей допустимую для транспортного средства. Прежде всего следует избегать псевдоспортивного вождения по принципу газового тормоза.

Прежде всего следует избегать псевдоспортивного вождения по принципу газового тормоза.

Обратите внимание на повреждение сцепления. Изношенное сцепление быстро разрушит двухмассовый маховик.

Двухмассовый маховик Sachs,ZF-конструкция,сравнение одномассовым маховиком

Читайте также: Двухмассовые маховики: перезагрузка

Инновационные современные сцепления SACHS

Многие вещи кажутся нам само собой разумеющимися и не требующими каких-либо пояснений в силу привычки к ним, и никак иначе. В самом деле, разве должно кого-нибудь удивлять то обстоятельство, что современный автомобиль, конструктивно и технологически великолепно исполненный, в равной степени надежен, долговечен, комфортен и динамичен. Ведь его стоимость подразумевает это, иначе и быть не должно. Не должно? Да так ли это на самом деле? Можно ли удешевить и упростить автомобиль, используя при ремонте более дешевые комплектующие — и ничего не потерять? Попробуем разобраться с этими вопросами, детально рассмотрев принципы работы двухмассового маховика и сопоставив его возможности с одномассовым аналогом.

Вибростенд «мотор-трансмиссия» в испытательном центре ZF в Германии

С точки зрения теории

Так уж принято, что работа двигателя автомобиля оценивается преимущественно по показателям тахометра. Две, три, пять тысяч оборотов в минуту или холостой ход близко к тысяче — исправный тахометр не врет, четко показывая угловую скорость вала мотора, информируя о скоростном режиме работы мотора. Происходящее же на самом деле отличается от того, что показывает даже исправно работающий прибор. На самом деле даже на установившихся режимах работы мотора на протяжении каждого оборота угловая скорость вращения его вала просто не может оставаться постоянной в силу особенностей конструкции поршневых ДВС.

Основной причиной того, что угловая скорость вращения вала двигателя непостоянна и периодически меняется, является неравномерность крутящего момента, вырабатываемого мотором. Эта неравномерность обусловлена периодичностью рабочего процесса в цилиндрах и кинематическими свойствами кривошипно-шатунного механизма как основы подавляющего большинства современных двигателей. Неравномерность крутящего момента, развиваемого двигателем, накладывается на постоянный средний момент сопротивления вращению вала, создаваемый постоянной нагрузкой. В результате для поршневого ДВС свойственно обязательная неравномерность хода вращения вала, но эту неравномерность тахометр не показывает, демонстрируя усредненные по этому показателю параметры. И, тем не менее, неравномерность хода вращения вала двигателя всегда есть, и это очень важный с любой точки зрения, показатель.

Неравномерность крутящего момента, развиваемого двигателем, накладывается на постоянный средний момент сопротивления вращению вала, создаваемый постоянной нагрузкой. В результате для поршневого ДВС свойственно обязательная неравномерность хода вращения вала, но эту неравномерность тахометр не показывает, демонстрируя усредненные по этому показателю параметры. И, тем не менее, неравномерность хода вращения вала двигателя всегда есть, и это очень важный с любой точки зрения, показатель.

Коленчатый вал двигателя воспринимает все нагрузки в условиях, когда обладает таким качеством, как упругость. Работа двигателя в любых условиях сопровождается нагрузками напряжений на коленвал от крутильных и изгибательных колебаний. И хотя сам коленвал проектируется так, чтобы номинальные напряжения при изгибе оставались на уровне порядка 20%, а при кручении — порядка 15%, нагрузки эти весьма и весьма значительны. Казалось бы, 15-20% от того, что может выдержать коленвал — это немного, зачем такой запас прочности, ведь это «лишние» масса и габариты. Но дело в том, что из-за неравномерности действующего при постоянной нагрузке крутящего момента в упругом коленчатом валу возникают собственные крутильные колебания. И при определенных условиях эти крутильные колебания могут не только нарушить условия для оптимальной работы двигателя, но даже больше — нанести вред вплоть до разрушения мотора со всеми вытекающими отсюда негативными последствиями.

Но дело в том, что из-за неравномерности действующего при постоянной нагрузке крутящего момента в упругом коленчатом валу возникают собственные крутильные колебания. И при определенных условиях эти крутильные колебания могут не только нарушить условия для оптимальной работы двигателя, но даже больше — нанести вред вплоть до разрушения мотора со всеми вытекающими отсюда негативными последствиями.

Резонанс и его влияние

Определенные условия — это, прежде всего, условия для возможности возникновения резонансных явлений. Резонанс характеризуется тем, что при его появлении резко возрастает амплитуда вынужденных колебаний, обусловленных совпадением частоты внешнего воздействия и частоты собственных колебаний коленвала. Опасность резонанса общеизвестна. Распространенный пример — случай с обрушением моста, выдерживавшего многотонные груженые грузовики, но неожиданно развалившегося из-за того, что по нему прошла в ногу марширующая рота солдат. Колебания моста совпали с колебаниями, вызванными воздействием марширующих — и прочный мост развалился, хотя мог бы выдержать и многократно больший роты солдат вес. Нетрудно себе представить, что грозит двигателю автомобиля, если аналогичный по принципу действия процесс возникнет и в нем. Если воздействие от рабочего процесса, вкупе с силами, возникающими вследствие кинематики кривошипно-шатунного механизма, совпадет с колебаниями, обусловленными упругостью вала, то возникший в результате резонанс сломает вал, словно спичку. Резонансные колебания крайне опасны, так как вызывают поломку даже чрезмерно прочного коленчатого вала и приводят к разрушению связанных с ним деталей и приводов.

Нетрудно себе представить, что грозит двигателю автомобиля, если аналогичный по принципу действия процесс возникнет и в нем. Если воздействие от рабочего процесса, вкупе с силами, возникающими вследствие кинематики кривошипно-шатунного механизма, совпадет с колебаниями, обусловленными упругостью вала, то возникший в результате резонанс сломает вал, словно спичку. Резонансные колебания крайне опасны, так как вызывают поломку даже чрезмерно прочного коленчатого вала и приводят к разрушению связанных с ним деталей и приводов.

Место установки демпфера крутильных колебаний — носок коленвала.

Он совмещает также и функцию шкива ременного привода.

Серьезная опасность резонанса хорошо известна конструкторам, которые еще на стадии проектирования рассчитывают двигатель, исходя из недопустимости этого явления. Используемый для этого набор конструктивных приемов хорошо известен. Это, прежде всего, повышение жесткости коленчатого вала, снижение массы деталей поршневой группы, кривошипа и противовеса. Но как бы ни старался конструктор кардинальным образом снизить массу всей системы, он, все-таки, существенно ограничен одним серьезным обстоятельством. А именно — необходимостью применения маховика для обеспечения удовлетворительной работы двигателя в широком диапазоне оборотов.

Но как бы ни старался конструктор кардинальным образом снизить массу всей системы, он, все-таки, существенно ограничен одним серьезным обстоятельством. А именно — необходимостью применения маховика для обеспечения удовлетворительной работы двигателя в широком диапазоне оборотов.

Противоречивые требования — как обычно

Известно, что маховик служит для снижения числа оборотов хода и числа оборотов троганья с места. Чем больше его момент инерции, тем, соответственно, ниже холостой ход и обороты троганья с места. Поэтому, полностью отказаться от использования маховика в двигателе, без ущерба для этих показателей, нельзя. Но чем маховик больше и тяжелее, тем больше крутильные колебания и выше опасность резонанса. Чем двигатель лучше с точки зрения широкого скоростного диапазона работы и низких вибраций, тем он хуже с точки зрения надежности, если не удается решить задачу по недопущению резонанса. Одно исключает второе — достаточно противоречивая ситуация. Впрочем, для двигателя внутреннего сгорания это привычное дело, сам путь его совершенствования это, по сути, процесс разрешения противоречий и взаимоисключающих условий.

Кроме конструктивных приемов (в виде облегчения деталей поршневой группы и коленвала) с целью устранения возможного резонанса в двигателях конструкторы начали применять особые устройства — демпферы крутильных колебаний. Устройства различаются в значительной мере из-за того, что используются на самых разных двигателях: от объемных моторов рабочих машин и судовых двигателей — до малолитражных моторов. Но в любом случае их принцип работы остается неизменным — демпферы позволяют преобразовывать крутильные колебания в тепловую энергию, снижая тем самым риск возникновения резонанса. Обеспечивается эта возможность за счет того, что одна часть демпфера соединяется с валом жестко, в то время как вторая его часть соединяется с первой через упругий элемент. При неравномерном угловом движении вала части демпфера движутся с разной угловой скоростью, в результате чего совершается работа над упругим элементом, которая, в итоге, преобразуется в теплоту, рассеивающуюся в окружающем пространстве. Преимущественно демпферы устанавливаются на носок вала двигателя, где крутильные колебания достигают самых больших значений. При этом они нередко совмещают еще и функцию привода вспомогательного оборудования.

При этом они нередко совмещают еще и функцию привода вспомогательного оборудования.

Разрушеный демпфер крутильных колебаний

Долгое время перспективе стандартного применения демпферов ничего не угрожало. Как обязательный элемент они устанавливались на самых разных моторах по практически неизменной схеме. Однако в последние годы позиции стандартных демпферов оказались под угрозой. И вот почему. Прежде всего — компоновка двигателя. Поперечное расположение мотора в подкапотном пространстве автомобиля требует максимальной компактности, габариты двигателя должны входить в самые жесткие рамки, и здесь каждый лишний сантиметр на счету. Но основная причина необходимости поиска альтернативы привычным демпферам — еще более серьезна. Дело в том, что в последние годы транспортное двигателестроение значительно продвинулось в деле обеспечения высокого крутящего момента двигателя при его работе в нижнем диапазоне оборотов. Мощности в этом режиме растут, а значит, возрастают и нагрузки. Неравномерность более высокого крутящего момента при росте постоянной средней нагрузке — эти условия способствуют усилению крутильных колебаний вала. Соответственно, возрастает и риск резонанса. А усиливать традиционный демпфер, установленный на носке вала, нельзя из-за общих ограничений по габаритам. Более того, возросшие нагрузки также требуют усиления сцепления. А ведь это еще не все — крутящий момент двигателя передается на трансмиссию, на валы КПП, где тоже существует проблема резонанса. И если передаваемый момент не так высок, то еще как-то можно удовлетвориться просто гасителем крутильных колебаний, передаваемых на трансмиссию, традиционно исполняемым в виде пружин в дисках сцепления, устанавливаемых в окна ступиц. Но если нагрузки растут, то этого уже явно не хватает.

Неравномерность более высокого крутящего момента при росте постоянной средней нагрузке — эти условия способствуют усилению крутильных колебаний вала. Соответственно, возрастает и риск резонанса. А усиливать традиционный демпфер, установленный на носке вала, нельзя из-за общих ограничений по габаритам. Более того, возросшие нагрузки также требуют усиления сцепления. А ведь это еще не все — крутящий момент двигателя передается на трансмиссию, на валы КПП, где тоже существует проблема резонанса. И если передаваемый момент не так высок, то еще как-то можно удовлетвориться просто гасителем крутильных колебаний, передаваемых на трансмиссию, традиционно исполняемым в виде пружин в дисках сцепления, устанавливаемых в окна ступиц. Но если нагрузки растут, то этого уже явно не хватает.

ZF и Luk -проблема решаема

Медленно, но неотвратимо и уверенно все более нарастающий комплекс проблем привел конструкторов к необходимости искать замену традиционным и, в общем-то, еще себя не полностью изжившим демпферам крутильных колебаний. Но требования к устройствам, исключающим возможность появления резонансных явлений, неуклонно растут, а посему — альтернатива уже необходима. И она нашлась. Специалисты компании ZF, а вместе с ними и их коллеги из LuK предложили оригинальное решение, обеспечивающее разрешение проблемных вопросов сразу по всем направлениям. Вместо традиционного и теряющего свою эффективность демпфера (да еще и забирающего столь необходимое место из-за установки на фланец вала) было предложено передать функции демпфирующего устройства непосредственно маховику, который, в связи с этим, лишился своего привычного вида и был заменен на новую, двухмассовую конструкцию.

Но требования к устройствам, исключающим возможность появления резонансных явлений, неуклонно растут, а посему — альтернатива уже необходима. И она нашлась. Специалисты компании ZF, а вместе с ними и их коллеги из LuK предложили оригинальное решение, обеспечивающее разрешение проблемных вопросов сразу по всем направлениям. Вместо традиционного и теряющего свою эффективность демпфера (да еще и забирающего столь необходимое место из-за установки на фланец вала) было предложено передать функции демпфирующего устройства непосредственно маховику, который, в связи с этим, лишился своего привычного вида и был заменен на новую, двухмассовую конструкцию.

Принципиально устройство двухмассового маховика выглядит достаточно просто. Этот механизм состоит из двух массивных деталей — первичной и вторичной. Первая стандартным образом соединяется с коленчатым валом двигателя. Именно на ней расположен зубчатый венец, взаимодействующий со стартером при запуске двигателя. Через зубчатое кольцо с упорами, укомплектованное набором шестерен и пружин эта деталь двухмассового маховика соединяется со вторичной частью, которая исполняет роль ведущего диска сцепления. Составляющие двухмассового маховика соединены друг с другом посредством подшипников- здесь два производителя идут своей дорогой и используют как підшипники шариковые, так и скольжения, упорного и радиального. При этом соблюдается обязательное для возможности демпфирования условие — одна часть конструкции может на определенный угол смещаться относительно другой. Пружины, демпфирующие колебания частей двухмассового маховика, разделяются пластиковыми сепараторами, а их общее количество в устройстве может быть различным, в зависимости от назначения маховика, и достигать вплоть до тридцати единиц. Более того, внутри каждой такой пружины может быть расположены еще одна или две, для повышения эффективности работы устройства. А в дополнение — все эти комплектующие располагаются в густой масляной среде, часто с увеличивающейся при нагреве вязкостью, вся внутренняя полость маховика плотно заполнена консистентной смазкой, что еще более смягчает работу узла в целом.

Через зубчатое кольцо с упорами, укомплектованное набором шестерен и пружин эта деталь двухмассового маховика соединяется со вторичной частью, которая исполняет роль ведущего диска сцепления. Составляющие двухмассового маховика соединены друг с другом посредством подшипников- здесь два производителя идут своей дорогой и используют как підшипники шариковые, так и скольжения, упорного и радиального. При этом соблюдается обязательное для возможности демпфирования условие — одна часть конструкции может на определенный угол смещаться относительно другой. Пружины, демпфирующие колебания частей двухмассового маховика, разделяются пластиковыми сепараторами, а их общее количество в устройстве может быть различным, в зависимости от назначения маховика, и достигать вплоть до тридцати единиц. Более того, внутри каждой такой пружины может быть расположены еще одна или две, для повышения эффективности работы устройства. А в дополнение — все эти комплектующие располагаются в густой масляной среде, часто с увеличивающейся при нагреве вязкостью, вся внутренняя полость маховика плотно заполнена консистентной смазкой, что еще более смягчает работу узла в целом.

Благодаря такой конструкции двухмассовый маховик Sachs производства ZF может работать в разных эксплуатационных режимах и успешно устранять разной интенсивности колебания. Блоки пружин разделены сепараторами на центральный и крайний. Крайний блок пружин более жесткий. При работе двигателя в стандартных условиях массы двухмассового маховика смещаются на некоторый угол относительно друг друга, сжимая при этом центральный блок пружин. Но при более высоких нагрузках в работу вступает более жесткий крайний бок пружин, компенсируя возросший угол поворота масс маховика относительно друг друга. Такой режим работы соответствует работе мотора в режимах резкого старта или торможения двигателем.

Особенности конструкции двухмассового маховика позволяют ему имитировать работу своего более массивного одномассового аналога в «идеальном» режиме при условии, что резонансные явления в ДВС не возникают. Более того, разделение маховика на две массы позволило решить задачу исключения резонансных колебаний еще и в трансмиссии. Благодаря этому надежность и долговечность КПП возрастает, и это в условиях, когда передаваемая ими мощность увеличивается. А помимо всего этого растет еще и комфорт при управлении автомобилем, оснащенным двигателем с двухмассовым маховиком, — нежелательные вибрации и непредусмотренный шум от работы агрегатов практически не возникают.

Благодаря этому надежность и долговечность КПП возрастает, и это в условиях, когда передаваемая ими мощность увеличивается. А помимо всего этого растет еще и комфорт при управлении автомобилем, оснащенным двигателем с двухмассовым маховиком, — нежелательные вибрации и непредусмотренный шум от работы агрегатов практически не возникают.

ДММ и КПП

Вообще, роль двухмассового маховика в работе связки «современный двигатель — КПП» переоценить практически невозможно. В связи с ростом мощности двигателей новых поколений при их работе в нижнем диапазоне оборотов требования к возможностям трансмиссии усиливаются существенно. Для того, чтобы трансмиссия могла передавать теперь уже возросший крутящий момент, в первую очередь должно быть усилено сцепление. При том, что габариты этого узла увеличены быть не могут по соображениям требований к компоновке двигателя в кузове автомобиля. Очевидно, что задача по усилению сцепления может быть решена прежде всего за свет увеличения мощности диафрагменной пружины «корзины» сцепления и применением новых материалов фрикционных накладок самого диска. Более мощная пружина повышает сцепные свойства дисков сцепления, а значит передаваемый посредством трансмиссии момент, вырабатываемый двигателем, может быть более высоким.

Более мощная пружина повышает сцепные свойства дисков сцепления, а значит передаваемый посредством трансмиссии момент, вырабатываемый двигателем, может быть более высоким.

Сложное устройство ради эффективности.

Простое решение, но оно кроме позитивного результата приводит еще и к появлению проблем, ранее бывших неактуальными. Прежде всего, это жесткость включения сцепления. Мощная пружина более резко нагружает агрегаты, двигатель и КПП, а значит опасность резонансных колебаний, ранее угрожавшая прежде всего моторам, теперь в полной мере распространяется и на валы КПП. В дополнение снижается комфорт управления сцеплением- если речь идет о «спортивном» автомобиле, то, в принципе, с этим жить можно, а если это «семейный» универсал? Таким образом, необходимость демпфирования становится актуальной уже и для трансмиссии. Обычный одномассовый маховик не в состоянии решить эту проблему. В традиционной схеме конструкции сцепления для снижения нагрузки на трансмиссию используется гаситель крутильных колебаний в виде встроенных в ступице диска сцепления пружин. Но мощности этих пружин явно недостаточно для того, чтобы компенсировать неравномерность крутящего момента современного двигателя- уж слишком невелико плечо приложения силы упругости между осью пружины в демпфере и осью сцепления. Эффективно сделать это может лишь… свой собственный, отдельный маховик трансмиссии. Идти на этот шаг — излишне усложнять систему. Но стоит только лишь использовать двухмассовый маховик вместо традиционного одномассового, как задача получает решение. Причем эффективное настолько, что даже пружины гасителя колебаний в ступице диска сцепления становятся не нужными. Таким образом, двухмассовый маховик обеспечивает решение задач по недопущению резонанса как непосредственно в двигателе, так и в КПП при значительно выросших потребностях в сглаживании неравномерности вращения валов, обусловленных возросшей мощностью современных моторов при их работе в нижнем диапазоне оборотов. Одномассовый маховик этих возможностей дать не может в силу принципиального различия конструкций при сравнении с двухмассовым аналогом.

Но мощности этих пружин явно недостаточно для того, чтобы компенсировать неравномерность крутящего момента современного двигателя- уж слишком невелико плечо приложения силы упругости между осью пружины в демпфере и осью сцепления. Эффективно сделать это может лишь… свой собственный, отдельный маховик трансмиссии. Идти на этот шаг — излишне усложнять систему. Но стоит только лишь использовать двухмассовый маховик вместо традиционного одномассового, как задача получает решение. Причем эффективное настолько, что даже пружины гасителя колебаний в ступице диска сцепления становятся не нужными. Таким образом, двухмассовый маховик обеспечивает решение задач по недопущению резонанса как непосредственно в двигателе, так и в КПП при значительно выросших потребностях в сглаживании неравномерности вращения валов, обусловленных возросшей мощностью современных моторов при их работе в нижнем диапазоне оборотов. Одномассовый маховик этих возможностей дать не может в силу принципиального различия конструкций при сравнении с двухмассовым аналогом. А значит, замена одного узла на другой не может быть осуществлена без негативных последствий для надежности, долговечности и комфорта автомобиля в целом.

А значит, замена одного узла на другой не может быть осуществлена без негативных последствий для надежности, долговечности и комфорта автомобиля в целом.

Конструкции двухмассовых маховиков Sachs

| Двухмассовый маховик с адаптивным демпфлером. Маятниковый демпфлер обеспечивает эффективное гашение колебаний. Применяется для обеспечения максимального уровня комфорта. | Двухрядный двухмассовый маховик для двигателей мощностью более 350 Нм. Дополнительный внутренний контур необходим для повышения комфорта. |

| Двухмассовый маховик ZMS-TD с непосредственным отбором мощности. Применяется для двухдискового сцепления, гибридного привода, а также вариаторов. | Двухмассовый маховик для небольших и средних двигателей до 350 Нм. Встроенная поверхность трения пропорционально увеличивает сопротивление при увеличении угла поворота вторичной массы относительно первичной массы. |

| Новинка! Двухмассовые маховики Sachs для самых популярных легковых автомобилей Volkswagen, Audi, Seat и Skoda, оснащенных роботизированной трансмиссией: 1.9 TDI с насос-форсункой Sachs 2295 000 487 2.0 TDI с насос-форсункой Sachs 2295 000 541 2.0 TDI с Common Rail Sachs 2295 000 468 Для коммерческих автомобилей Volkswagen Transporter / Multivan T V с мотором 2.0 TDI Common Rail Sachs 2295 000 326 |

Неравноценная замена

Двухмассовые маховики целиком и полностью решают возложенные на них задачи и обеспечивают возможность дальнейшего роста уровня техники в автомобилестроении. Да, ресурс этого узла не равен ресурсу его одномассового аналога, производитель заявляет о 200 тыс. км пробега автомобиля в условиях использования без спортивных режимов эксплуатации. Однако нужно помнить, что двухмассовый маховик успешно решает еще и задачи, ранее решаемые демпферами крутильных колебаний, ресурс которых был также ограничен, а замена требовала выполнения достаточно большого объема работ. Кроме того, альтернативы попросту нет, если вспомнить о возросших нагрузках. В этих условиях иное приводит к ухудшениям, обусловленных заменой двухмассового маховика на его одномассовый аналог. Если по каким-либо причинам такое решение принимается, то нужно помнить, что этот шаг приведет к росту нагрузок на КПП, увеличению опасности возникновения резонанса, а значит к снижению надежности и долговечности автомобиля в целом. И это не говоря уже о потерях, связанных со снижением комфорта. В любом случае, полностью деклассировать автомобиль только потому, что в свое время была упущена необходимость помнить о предстоящей необходимости его поддержания на должном уровне, это далеко не лучший вариант для развития событий. Лучший и более верный заключается в том, чтобы доверять производителю высокотехнологичной техники, который успешно решает столь сложные, порой, казалось бы, несовместимые задачи совмещения в одной конструкции автомобиля: надежности, мощности, комфорта и долговечности.

Кроме того, альтернативы попросту нет, если вспомнить о возросших нагрузках. В этих условиях иное приводит к ухудшениям, обусловленных заменой двухмассового маховика на его одномассовый аналог. Если по каким-либо причинам такое решение принимается, то нужно помнить, что этот шаг приведет к росту нагрузок на КПП, увеличению опасности возникновения резонанса, а значит к снижению надежности и долговечности автомобиля в целом. И это не говоря уже о потерях, связанных со снижением комфорта. В любом случае, полностью деклассировать автомобиль только потому, что в свое время была упущена необходимость помнить о предстоящей необходимости его поддержания на должном уровне, это далеко не лучший вариант для развития событий. Лучший и более верный заключается в том, чтобы доверять производителю высокотехнологичной техники, который успешно решает столь сложные, порой, казалось бы, несовместимые задачи совмещения в одной конструкции автомобиля: надежности, мощности, комфорта и долговечности.

Андрей Ильчук

Источник: журнал autoExpert №8`2013. При перепечатке ссылка на источник обязательна.

При перепечатке ссылка на источник обязательна.

www.zf.com/ua

краткое описание, виды, назначение и принцип работы

Все знают, что главная задача двигателя заключается в преобразовании энергии на крутящий момент. Передача его осуществляется через специальный маховик диска сцепления. Данный узел имеется в любом автомобиле. Как он устроен и функционирует? Обо всем этом и не только – далее в нашей статье.

Характеристика

При сгорании топливно-воздушной смеси образуется огромный выброс энергии. Взрыв сопровождается ходом поршня, который, в свою очередь, связан с коленчатым валом. Последний имеет на своем конце маховик. Именно он передает крутящий момент на коробку, а затем на колеса. Но между двигателем и КПП имеется еще одна деталь — корзина сцепления. Маховик передает крутящий момент неравномерно. Чтобы сгладить его, в устройстве имеется фрикционный диск. Благодаря последнему, автомобиль способен плавно трогаться и переключаться с повышенной на пониженную передачу (и наоборот).

Таким образом, маховик сцепления выполняет несколько функций:

- Обеспечивает равномерное вращение коленчатого вала.

- Передает крутящий момент на трансмиссию.

- Выполняет запуск ДВС со стартера.

Последней характеристике уделим особое внимание. Вдоль окружности маховика имеются зубья (венец). Они входят в зацепление с бендиксом стартера. Когда водитель поворачивает ключ зажигания, ток поступает на электромотор. Муфта (бендикс) начинает входить в зацепление с венцом маховика. Коленчатый вал набирает обороты. Так производится успешный запуск двигателя.

Отметим, что сам маховик сцепления представляет собой круглый диск диаметром от 30 до 40 сантиметров. Располагается между корзиной сцепления и концом коленчатого вала. На втором конце вала есть шкив (при помощи ременной передачи задействуется ГРМ, система ГУРа и кондиционер). Существует 3 вида маховиков. Особенности каждого из них рассмотрим далее.

Сплошные

Эти маховики изготавливаются из чугунной стали. Имеют стальные зубья по внешней поверхности. Очень популярны в автомобильной промышленности. Устанавливаются на бюджетные модели.

Имеют стальные зубья по внешней поверхности. Очень популярны в автомобильной промышленности. Устанавливаются на бюджетные модели.

Спортивные

Главное их достоинство – малый вес. По сравнению с предыдущим типом, такие маховики весят на полтора килограмма меньше. Так мотору легче крутиться до высоких оборотов. Однако инерция его тоже снижается — для повседневной эксплуатации такой элемент не подходит.

Двухмассовые

Они появились относительно недавно. Используются на автомобилях концерна «Ауди-Фольксваген». Также этот маховик называют демпферным. И если два предыдущих выполняют функцию только передачи крутящего момента, то двухмассовый также играет роль сцепления. Конструкция узла более технологична. Элемент гасит колебания и вибрации, снижает шумы и износ синхронизаторов. Идеально подходит для мощных современных двигателей. Почему сейчас используют именно такое сцепление? Двухмассовый маховик способен передать крутящий момент на коробку максимально плавно, за счет работы демпферных пружин. Вес узла на порядок ниже, чем у аналогов. Также элемент очень компактен.

Вес узла на порядок ниже, чем у аналогов. Также элемент очень компактен.

Устройство

Маховик сцепления включает в себя несколько элементов:

- Пакет пружин.

- Планетарную шестерню.

- Радиальный подшипник.

- Упор пакета пружины.

- Разделительный «ползун».

- Вспомогательный корпус.

- Осевой подшипник.

- Кожух для смазки.

Все это помещено в главный корпус маховика.

Как работает

Рассмотрим принцип действия. Демпферный маховик сцепления имеет ступенчатый алгоритм работы. Сперва задействуется мягкий пакет пружин. Они влияют на запуск и выключение ДВС. Второй пакет имеет более жесткие пружины, благодаря чему обеспечивается демпфирование колебаний. Все вибрации от ДВС поглощаются именно этими пружинами.

Оба пакета соединяются при помощи двух подшипников скольжения:

- Упорного.

- Радиального.

О недостатках

Почему не на всех машинах снабжается комплект сцепления маховиком двухмассового типа? Первая причина – это сложность конструкции. В узле используется множество элементов (взять хотя бы два раздельных корпуса со своими пружинами), которые вдобавок заполняются особой смазкой. Если данный элемент выйдет из строя, замена сцепления маховика обойдется в 700-900 долларов. Следующий минус – низкий ресурс. Эти маховики редко доживают до ста тысяч. Они не любят активный режим езды с «кик-дауном». Резко бросать педаль сцепления и перегружать автомобиль здесь не получится, иначе долговечность и срок службы механизма останутся под вопросом. Такие авто не любят сложных маневров. Также это сцепление должно быть отрегулировано. Пробуксовка диска приводит к повышенному износу накладок. Если проблему не устранить вовремя, возрастает нагрузка на элементы КПП (в том числе на синхронизаторы). В один момент включение передач будет сопровождаться характерным хрустом. А при запуске наблюдается шум стартера. В таком случае маховик сцепления требует срочной диагностики. Чтобы к нему добраться, нужно снять не только стартер, но и саму трансмиссию.

В узле используется множество элементов (взять хотя бы два раздельных корпуса со своими пружинами), которые вдобавок заполняются особой смазкой. Если данный элемент выйдет из строя, замена сцепления маховика обойдется в 700-900 долларов. Следующий минус – низкий ресурс. Эти маховики редко доживают до ста тысяч. Они не любят активный режим езды с «кик-дауном». Резко бросать педаль сцепления и перегружать автомобиль здесь не получится, иначе долговечность и срок службы механизма останутся под вопросом. Такие авто не любят сложных маневров. Также это сцепление должно быть отрегулировано. Пробуксовка диска приводит к повышенному износу накладок. Если проблему не устранить вовремя, возрастает нагрузка на элементы КПП (в том числе на синхронизаторы). В один момент включение передач будет сопровождаться характерным хрустом. А при запуске наблюдается шум стартера. В таком случае маховик сцепления требует срочной диагностики. Чтобы к нему добраться, нужно снять не только стартер, но и саму трансмиссию. А это дополнительные затраты.

А это дополнительные затраты.

Что убивает маховик сцепления

Как отмечают отзывы, ресурс данного элемента составляет 100-150 тысяч километров. Специалисты говорят, что этот срок связан с неправильной эксплуатацией маховика сцепления. И дело не только в «кик-дауне». Часто владельцы (особенно на дизельных двигателях) выбирают самый низкий диапазон оборотов. По идее, это должно снизить нагрузку на мотор и уменьшить расход топлива. На практике уровень вибраций маховика возрастает. В работе постоянно задействуются демпферные пружины. Действуя под нагрузкой, они не выдерживают таких условий эксплуатации. Также на ресурс влияет количество запусков ДВС. Частая эксплуатация мотора в режиме старт/стоп увеличивает нагрузку на первый пакет пружин. Также вибрации возникают из-за перебоев в работе систем зажигания и впрыска. Это тоже сокращает ресурс маховика сцепления. Если это коммерческий транспорт, большое внимание уделяется перегрузам. Когда автомобиль нагружен больше нормы, возрастает нагрузка не только на КПП, но и на маховик сцепления. Он перегревается. Вылетают пружины. Они не терпят таких нагрузок.

Он перегревается. Вылетают пружины. Они не терпят таких нагрузок.

Шумы при переключении

Многие владельцы сталкиваются с проблемой эксплуатации таких маховиков. Возникает шум при переключении передач. В этом случае специалисты отмечают износ осевого подшипника, который расположен между вторичным и первичным валом. Такое случается вследствие высокой нагрузки на узел. Также цвет маховика приобретает желтоватый оттенок. Износ усиливается из-за отсутствия смазки между корпусами. В итоге «ползунки», пружины и тарелки работают «на сухую». Проблема лечится только заменой узла в сборе.

Итак, мы выяснили, что собой являет маховик сцепления, как он устроен и как работает.

В сцеплении…Обслуживание двухмассовых маховиков — обслуживание под капотом

Двухмассовый маховик представляет собой два маховика в одном, которые обеспечивают некоторую пружинную амортизацию для гашения крутильных колебаний коленчатого вала и ударных нагрузок при включенном сцеплении. Думайте об этом как о маховике с некоторой «отдачей».

Узел, состоящий из двух частей, имеет передний «первичный» маховик и задний «вторичный» маховик. Первичный маховик крепится к коленчатому валу болтами, как обычный сплошной маховик, и имеет зубчатый венец для стартера. Сцепление прикручено болтами к вторичному маховику, который отделен от первичного маховика, но прикреплен к нему рядом цилиндрических пружин, установленных сбоку между двумя маховиками. Пружины обеспечивают достаточное движение между маховиками, чтобы гасить рабочие такты дизельного двигателя, поэтому вибрации не ощущаются по всей трансмиссии при включенном сцеплении. Амортизирующий эффект также снижает ударную нагрузку на трансмиссию, что увеличивает срок ее службы и снижает уровень шума.

В легковых автомобилях с бензиновым двигателем двухмассовый маховик может обеспечить аналогичную амортизацию и демпфирование трансмиссии для более плавной и тихой езды. Двухмассовый маховик также способствует плавному включению сцепления в автомобилях с двигателями с высоким крутящим моментом. Это похоже на перемещение пружин от ступицы в диске сцепления дальше, чтобы они могли выдерживать большие нагрузки. Разделение массы маховика также снижает вращающуюся массу узла сцепления при переключении передач для более плавного переключения передач и снижения шума трансмиссии.

Это похоже на перемещение пружин от ступицы в диске сцепления дальше, чтобы они могли выдерживать большие нагрузки. Разделение массы маховика также снижает вращающуюся массу узла сцепления при переключении передач для более плавного переключения передач и снижения шума трансмиссии.

Некоторые двухмассовые маховики имеют несколько иную конструкцию для достижения практически той же цели. Вместо того, чтобы полагаться исключительно на пружины между двумя маховиками для гашения вибраций и ударных нагрузок, для управления движением между первичным и вторичным маховиками используется планетарная передача.

Неисправные маховики

Несмотря на функциональные преимущества двухмассовых маховиков по сравнению с обычными цельными цельными маховиками, некоторые двухмассовые маховики оказались проблемными и склонными к преждевременному выходу из строя. Двухмассовые маховики в ранних Ford 6.9Дизельные грузовики серии L F часто выходят из строя из-за слабой пружинной конструкции маховика OEM.

Из-за усталости и выхода из строя пружины маховик издает дребезжащий или лязгающий звук при включении сцепления. Нажатие на педаль сцепления может привести к исчезновению шума. Мусор от сломанных пружин также может попасть между задней частью маховика и двигателем, что приведет к повреждению корпуса заднего главного сальника и масляного поддона.

Также были проблемы с двухмассовыми маховиками дизельных двигателей Ford 7,3 л F-серии и двухмассовыми маховиками некоторых дизельных двигателей GM и грузовиков Dodge.

Устранение стона

Еще одна проблема, о которой сообщалось, — это вибрация/стон на некоторых грузовиках Ford F-250 и F-350 1996–1997 годов с дизельным двигателем объемом 7,3 л и двухмассовым маховиком. Бюллетень технического обслуживания Ford № 03-21-19 описывает стон или вибрацию, которые можно услышать или почувствовать в диапазоне от 2600 до 3000 об/мин. Причина – дисбаланс между двигателем, маховиком и сцеплением. Исправление этого состояния включает в себя добавление стопки шайб к одному или нескольким болтам крышки сцепления, чтобы изменить баланс вращающегося узла. Идея состоит в том, чтобы добавить вес в различных местах вокруг крышки, пока вибрация не исчезнет.

Идея состоит в том, чтобы добавить вес в различных местах вокруг крышки, пока вибрация не исчезнет.

Другие преждевременные отказы

Преждевременный отказ двухмассового маховика может быть вызван целым рядом причин, отличных от естественного износа. Маховик спроектирован так, чтобы выдерживать определенную нагрузку, поэтому, если двигатель был модифицирован для увеличения мощности (например, повышения давления наддува) или добавлен турбокомпрессор или нагнетатель к безнаддувному двигателю или закись азота, двигатель может создавать больший крутящий момент, чем может выдержать стандартный двухмассовый маховик.

Перегрузка трансмиссии из-за увеличения веса, превышающего максимальную тяговую или тяговую способность автомобиля, также может вызвать перегрузку двухмассового маховика и привести к его преждевременному выходу из строя.

В дизельных двигателях все, что вызывает неровную работу двигателя (плохие топливные форсунки, неправильная синхронизация форсунок, потеря компрессии в цилиндре и т. д.), может вызвать достаточную вибрацию, чтобы вызвать преждевременный выход из строя пружин демпфера или нейлоновых прокладок внутри двигателя. двухмассовый маховик.

д.), может вызвать достаточную вибрацию, чтобы вызвать преждевременный выход из строя пружин демпфера или нейлоновых прокладок внутри двигателя. двухмассовый маховик.

Если сцепление начинает проскальзывать на малых пробегах, проблема может заключаться в изношенном или неисправном «фрикционном кольце» между первичным и вторичным маховиками. Фрикционное кольцо позволяет вторичному маховику проскальзывать при слишком высоких крутящих моментах (для защиты трансмиссии). Фрикционное кольцо может изнашиваться, если постоянно действуют чрезмерные крутящие нагрузки (например, при перегрузке автомобиля и превышении его номинальной тяговой или тяговой способности).

Чтобы проверить износ контактного кольца, заблокируйте двигатель, чтобы он не мог вращаться, и частично вставьте два длинных болта в отверстия для болтов на противоположных сторонах кожуха сцепления. Вставьте монтировку между болтами и попытайтесь повернуть вторичный маховик относительно первичного маховика. Большинство двухмассовых маховиков будут иметь от 8 до 11 градусов свободного вращения до того, как фрикционное кольцо зацепится. Если вторичный маховик вращается при нажатии рукой, кольцо проскальзывает и маховик необходимо заменить.

Если вторичный маховик вращается при нажатии рукой, кольцо проскальзывает и маховик необходимо заменить.

Ремонт и замена

Даже если пружина двухмассового маховика не выходит из строя, срок службы большинства двухмассовых маховиков OEM обычно примерно такой же, как у сцепления, что означает, что маховик обычно необходимо заменить когда сцепление изнашивается. Если вы просто вкрутите новое сцепление, скорее всего, у вашего клиента в какой-то момент возникнут проблемы с маховиком из-за ослабления пружин в маховике. Вот почему многие специалисты рекомендуют заменять двухмассовый маховик при замене сцепления — особенно если у маховика более 80 000 или

миль на нем. Маховик следует рассматривать как изнашиваемый элемент, как и сцепление, и его следует заменять при установке нового сцепления.

Поверхностный износ является еще одной причиной замены. Поверхность трения двухмассового маховика будет изнашиваться так же, как и у обычного маховика в результате нормальной работы сцепления. Поверхность сцепления может стать шероховатой, бороздчатой, на ней могут образоваться трещины или затвердевшие участки. Незначительные задиры и канавки допустимы, но если на поверхности есть твердые пятна, деформация или трещины, маховик необходимо заменить.

Поверхность сцепления может стать шероховатой, бороздчатой, на ней могут образоваться трещины или затвердевшие участки. Незначительные задиры и канавки допустимы, но если на поверхности есть твердые пятна, деформация или трещины, маховик необходимо заменить.

Замена двухмассового маховика шероховатой или рифленой поверхностью обычно невозможна из-за конструкции маховика, состоящей из двух частей. Чтобы восстановить поверхность двухмассового маховика, его необходимо разобрать, чтобы можно было заново обработать вторичный маховик. Затем узел необходимо будет «перестроить» с новыми пружинами и собрать с теми же допусками, что и раньше, чтобы он работал должным образом. Большинство этих устройств не предназначены для разборки или обслуживания техническими специалистами, поэтому рекомендуется замена, если устройство сильно изношено или издает шум.

Варианты цены

Замена двухмассовых маховиков очень дорогая. Цена одного только маховика обычно составляет от 800 до 1100 долларов. Добавьте пару сотен долларов на новое сцепление и диск сцепления, а также работу по замене всех деталей, и вы получите значительный счет за ремонт.

Добавьте пару сотен долларов на новое сцепление и диск сцепления, а также работу по замене всех деталей, и вы получите значительный счет за ремонт.

Более доступной альтернативой является замена двухмассового маховика оригинального производителя цельным цельным маховиком вторичного рынка (для которого также требуется другое сцепление и диск сцепления). В большинстве случаев вы можете получить новый маховик и сцепление на сотни дешевле, чем замена самого двухмассового маховика.

Маховик R&R

Замена двухмассового маховика может потребовать дополнительных работ в зависимости от применения. На автомобилях, где двигатель отбалансирован снаружи вместе с маховиком, новый сменный двухмассовый маховик должен быть отбалансирован по отношению к двигателю. Маховик имеет отверстия, в которые можно вставить тяжелые металлические заглушки для изменения баланса. Обратите внимание на расположение любых балансировочных грузов на оригинальном маховике. Затем установите дублирующие грузы в то же положение на новый маховик. Если двигатель не работает на холостом ходу или работает не так плавно, как раньше, может потребоваться переместить грузы, пока вибрация не исчезнет.

Если двигатель не работает на холостом ходу или работает не так плавно, как раньше, может потребоваться переместить грузы, пока вибрация не исчезнет.

В этой статье: Клапанный механизм

Двухмассовый маховик CV (грузовик DMF) для снижения вибрации

Грузовой двухмассовый маховик (грузовой ДМФ)

Найти все продукты в онлайн-каталоге продуктов.

Современные двигатели могут работать на очень низких оборотах и генерировать все более высокие крутящие моменты. В то же время компоненты становятся все более легкими для экономии топлива. Эти и другие технические усовершенствования грузовиков повышают уровень шума и снижают естественное демпфирование.

Двухмассовый маховик (DMF) SACHS CV передает крутящий момент двигателя на нажимной диск сцепления и диск сцепления. Он разделяет вибрации, которые в противном случае передавались бы от двигателя к трансмиссии, эффективно предотвращая дребезжание и гудение. Для водителя это означает высочайший уровень переключения передач и комфорт вождения.

Грузовой двухмассовый маховик (грузовой ДМФ)

Снижение вибрации во всех диапазонах скоростей

Двухмассовые маховики

SACHS CV сконструированы таким образом, что вибрации двигателя значительно снижаются во всех диапазонах скоростей. Инженеры SACHS разрабатывают двухмассовые маховики для грузовых автомобилей в соответствии со спецификациями производителей транспортных средств.

На следующих диаграммах показаны улучшенные характеристики вибрации при использовании двухмассового маховика SACHS. (a: вибрации двигателя, b: вибрации трансмиссии, X: демпфирование)

Вибрационные характеристики диска сцепления с торсионными пружинами

Характеристики вибрации с двухмассовым маховиком SACHS

Различные области применения для грузовиков SACHS.

Двунаправленный маховик

Двунаправленный маховикПо сравнению с жесткими маховиками, двухмассовый маховик эффективно снижает крутильные колебания и вибрации двигателя, повышая комфорт при движении. Автобусы сегодня часто оснащаются двухмассовыми маховиками, поскольку от их преимуществ выигрывают как водители, так и пассажиры. SACHS — единственный бренд, предлагающий на вторичном рынке двухмассовые маховики для автобусов качества оригинальной комплектации. Однако до сих пор грузовые автомобили обычно оснащались жесткими маховиками. Помимо жестких маховиков, SACHS также предлагает двухмассовые маховики для легковых и легких коммерческих автомобилей.

Часто задаваемые вопросы о двухмассовом маховике SACHS для грузовых автомобилей

Двухмассовый маховик грузовика передает крутящий момент двигателя на нажимной диск сцепления и диск сцепления. Его основная цель состоит в том, чтобы изолировать крутильные колебания, возникающие в двигателе, предотвращая их передачу на трансмиссию.

Современные технологии двигателей предъявляют все более высокие требования к системам сцепления и всей трансмиссии. Двигатели грузовых автомобилей с оптимизированным расходом топлива, такие как дизельные и бензиновые двигатели с непосредственным впрыском, уже развивают высокий крутящий момент на низких скоростях. Полезный диапазон оборотов двигателя дополнительно уменьшен до уровня оборотов холостого хода, что обеспечивает экономичное вождение с низким уровнем выбросов. Это увеличивает неравномерность вращения двигателя внутреннего сгорания. Для трансмиссии и водителя это означает повышенную вибрацию, повышенный шум и снижение комфорта. Именно здесь DMF выступает в качестве мощного изолятора крутильных колебаний. Он помогает защитить трансмиссию от вредной вибрации и обеспечивает малошумное и комфортное вождение.

Двигатели грузовых автомобилей с оптимизированным расходом топлива, такие как дизельные и бензиновые двигатели с непосредственным впрыском, уже развивают высокий крутящий момент на низких скоростях. Полезный диапазон оборотов двигателя дополнительно уменьшен до уровня оборотов холостого хода, что обеспечивает экономичное вождение с низким уровнем выбросов. Это увеличивает неравномерность вращения двигателя внутреннего сгорания. Для трансмиссии и водителя это означает повышенную вибрацию, повышенный шум и снижение комфорта. Именно здесь DMF выступает в качестве мощного изолятора крутильных колебаний. Он помогает защитить трансмиссию от вредной вибрации и обеспечивает малошумное и комфортное вождение.

Двухмассовый маховик SACHS устанавливается между двигателем и коробкой передач вместе с нажимным диском сцепления и диском сцепления.

Маховик разделен на первичную и вторичную массы. Между двумя массами установлена чрезвычайно мощная многопружинная система демпфирования.

Эффективные пружины сжатия с многоступенчатой характеристикой обеспечивают оптимальную виброизоляцию.

Двухдисковый маховик SACHS обладает многочисленными преимуществами, такими как оптимальная виброизоляция во всем диапазоне скоростей, индивидуальная адаптация к конструкции автомобиля, эффективное снижение шума, плавное трогание с места, отличное переключение передач и удобство вождения, защита трансмиссии, отличный старт. поведение при торможении, длительный срок службы, уменьшенное пространство для установки, возможное приведение в действие сцепления тянущего и нажимного типа, а также экономия топлива благодаря уменьшенному расходу топлива, поскольку автомобили могут эксплуатироваться на более низких уровнях оборотов.

Двухмассовый маховик можно испытывать только на специальном испытательном стенде для двухмассовых маховиков. Мастерская может проводить только визуальный осмотр. Однако визуальный осмотр, аналогичный испытаниям на испытательном стенде, дает только моментальный снимок.

Двухмассовый маховик следует проверять при каждой замене сцепления. Если сцепление уже менялось один раз, двухмассовый маховик следует заменить в любом случае.

Дополнительная информация

Найдите подходящие запасные части SACHS со всей необходимой информацией.

Онлайн-каталог SACHS

Различные каталоги запасных частей SACHS доступны в формате PDF для бесплатной загрузки, например, амортизаторы SACHS или каталог сцепления SACHS.

Скачать каталог в формате PDF

Еженедельное обновление. В дополнение к продуктам SACHS онлайн-каталог также предоставляет информацию о других продуктах из ассортимента ZF Aftermarket.

Онлайн-каталоги ZF

Проектирование и анализ пружины, используемой в двухмассовом маховике – IJERT

Терминология спиральной винтовой пружины Спиральные пружины.

Винтовые пружины состоят из проволоки, намотанной в виде спирали, и предназначены в первую очередь для сжимающих или растягивающих нагрузок. Сечение проволоки, из которой изготовлена пружина, может быть круглым, квадратным или прямоугольным. Спиральные пружины сжатия используются для сопротивления приложенным силам сжатия или в режиме толкания для накопления энергии для обеспечения «толкания». Производятся различные формы пружин сжатия.

Сечение проволоки, из которой изготовлена пружина, может быть круглым, квадратным или прямоугольным. Спиральные пружины сжатия используются для сопротивления приложенным силам сжатия или в режиме толкания для накопления энергии для обеспечения «толкания». Производятся различные формы пружин сжатия.

Спиральные пружины называются тесно навитыми, когда пружинная проволока скручена настолько плотно, что плоскость, содержащая каждый виток, находится почти под прямым углом к оси спирали, и проволока подвергается скручиванию. другими словами, в тесно навитой винтовой пружине угол спирали очень мал, обычно он меньше 10 градусов. Основные напряжения, возникающие в винтовых пружинах, представляют собой касательные напряжения из-за кручения. Приложенная нагрузка параллельна или вдоль оси пружины. В открытых спиральных пружинах пружинная проволока намотана таким образом, что между двумя последовательными витками есть зазор, в результате чего угол спирали большой.

Обзор литературы

Последние разработки в автомобильном секторе снижаются из-за спроса со стороны автомобильной промышленности на экономию затрат во время увеличения фазы исследований и разработок. При прохождении опроса и последующем возрождении получено

При прохождении опроса и последующем возрождении получено

Д-р К.Аннамалай и А.Говинда (2014) изучили теоретическое и экспериментальное динамическое поведение различных материалов для пружины двухмассового маховика Двухмассовый маховик представляет собой устройство с несколькими сцеплениями, которое используется для гашения вибрации, возникающей из-за небольшого скручивания. в коленчатом валу во время рабочего такта. Частота кручения определяется как скорость, с которой возникают крутильные колебания. Когда частота кручения коленчатого вала равна частоте кручения коробки передач, возникает эффект, известный как крутильный резонанс. Когда рабочая скорость двигателя низкая, возникает вибрация из-за крутильного резонанса, и этого можно избежать, используя двухмассовый маховик. Данная работа проводится для изучения влияния дуговых пружин на двухмассовый маховик. Основной целью является увеличение долговечности дуговой пружины и устранение дребезга шестерни. Трехмерная модель одной дуговой пружины, комбинации жесткой и мягкой пружин и одной массы с дуговыми пружинами оптимизирована с помощью модального анализа и анализа усталости с использованием ANSYS.

Д.Г. Дигхоул, проф. Р.С. Шелке, проф. д.м.н. С.Н. Шелке (2015) изучил быстрое развитие автомобильных технологий за последние несколько десятилетий, маховики использовались для обеспечения плавной работы машин. Ранние модели были чисто механическими, состоящими только из каменного колеса, прикрепленного к оси. В настоящее время маховики представляют собой сложные конструкции, в которых энергия накапливается механически и передается на встроенный двигатель/генератор. Каменное колесо было заменено стальным или композитным ротором, а также были введены магнитные подшипники. Сегодня маховики используются в качестве дополнительного хранилища ИБП в нескольких отраслях промышленности по всему миру. Маховики служат в качестве устройств хранения и извлечения кинетической энергии, способных обеспечивать высокую выходную мощность при высоких скоростях.0003

Каменное колесо было заменено стальным или композитным ротором, а также были введены магнитные подшипники. Сегодня маховики используются в качестве дополнительного хранилища ИБП в нескольких отраслях промышленности по всему миру. Маховики служат в качестве устройств хранения и извлечения кинетической энергии, способных обеспечивать высокую выходную мощность при высоких скоростях.0003

Двухмассовый маховик также уменьшает вес маховика за счет использования композитных материалов. В этом исследовании используется двухмассовая система с двумя пружинами для создания полезных вибраций, которые будут использоваться для увеличения инерции системы и, таким образом, позволят уменьшить вес существующего маховика или увеличить выходную мощность с использованием существующего веса маховика. Они пришли к выводу, что при использовании двухмассового маховика выходная мощность увеличивается примерно на 7–8 %, а также отметили, что двухмассовый маховик на 5–6 % эффективнее обычного маховика, что также приведет к увеличению топливной экономичности двигателя. [02].

Двухмассовый маховик также уменьшает вес маховика за счет использования композитных материалов. В этом исследовании используется двухмассовая система с двумя пружинами для создания полезных вибраций, которые будут использоваться для увеличения инерции системы и, таким образом, позволят уменьшить вес существующего маховика или увеличить выходную мощность с использованием существующего веса маховика. Они пришли к выводу, что при использовании двухмассового маховика выходная мощность увеличивается примерно на 7–8 %, а также отметили, что двухмассовый маховик на 5–6 % эффективнее обычного маховика, что также приведет к увеличению топливной экономичности двигателя. [02]. Park, Dong hon Suwon-si, Kyunggi do (2000) [6] изобрел двухмассовый маховик для транспортного средства, включающий первичный маховик, соединенный с коленчатым валом двигателя, корпус демпфера, выполненный за одно целое в окружном направлении первичный маховик. Вторичный маховик соединен с входным валом коробки передач и вращается на ступице первичного маховика. Ведомые пальцы составляют единое целое со вторым маховиком и вставляются вертикально в корпус демпфера, чтобы поджиматься пружиной демпфера. Пружины демпфера сжимают два комплекта пружин, симметрично расположенных внутри корпуса демпфера. Один конец каждой пружины демпфера приводится в движение стопорами, которые выполнены за одно целое с первичным маховиком. В то время как другой конец пружин приводит в движение ведомый палец вторичного маховика. Первичный и вторичный маховики имеют встроенные выступы для предотвращения чрезмерного сжатия и повреждения пружины демпфера. Пружина демпфера сжимала множество пружин. Каждая из пружин имеет разные коэффициенты, а пружины демпфера поддерживаются множеством скользящих направляющих или блоков, таким образом, крутильные колебания коленчатого вала уменьшаются с помощью двухмассового маховика [03].

Ведомые пальцы составляют единое целое со вторым маховиком и вставляются вертикально в корпус демпфера, чтобы поджиматься пружиной демпфера. Пружины демпфера сжимают два комплекта пружин, симметрично расположенных внутри корпуса демпфера. Один конец каждой пружины демпфера приводится в движение стопорами, которые выполнены за одно целое с первичным маховиком. В то время как другой конец пружин приводит в движение ведомый палец вторичного маховика. Первичный и вторичный маховики имеют встроенные выступы для предотвращения чрезмерного сжатия и повреждения пружины демпфера. Пружина демпфера сжимала множество пружин. Каждая из пружин имеет разные коэффициенты, а пружины демпфера поддерживаются множеством скользящих направляющих или блоков, таким образом, крутильные колебания коленчатого вала уменьшаются с помощью двухмассового маховика [03].

Ульф Шейпер, Оливер Саводны, Тобиас Мал и УтиБлессинг (2009) [5] в своих исследованиях о двухмассовом маховике (ДМФ) в основном используются для гашения колебаний в автомобильных силовых передачах и для предотвращения дребезжания коробки передач. Документ TWs объясняет механику DMF, а также его применение и компоненты. Затем представлена подробная ab-initio модель динамики ММП. В основном это включает в себя модель двух дуговых пружин в двухмассовом маховике и их поведение при трении. Как центробежные эффекты, так и силы перенаправления действуют на дуговую пружину, что вызывает трение. Численное моделирование модели DMF сравнивается с измерениями для проверки модели. Наконец, обсуждается возможность наблюдения за крутящим моментом двигателя с использованием двухмассового маховика. Для этой цели предлагается и оценивается линейный наблюдатель крутящего момента. В современном мире система управления силовой передачей использует информацию о крутящем моменте для выполнения различных задач.

Документ TWs объясняет механику DMF, а также его применение и компоненты. Затем представлена подробная ab-initio модель динамики ММП. В основном это включает в себя модель двух дуговых пружин в двухмассовом маховике и их поведение при трении. Как центробежные эффекты, так и силы перенаправления действуют на дуговую пружину, что вызывает трение. Численное моделирование модели DMF сравнивается с измерениями для проверки модели. Наконец, обсуждается возможность наблюдения за крутящим моментом двигателя с использованием двухмассового маховика. Для этой цели предлагается и оценивается линейный наблюдатель крутящего момента. В современном мире система управления силовой передачей использует информацию о крутящем моменте для выполнения различных задач.

Эти задачи включают, например, включение сцепления в автоматизированных механических коробках передач и коробках передач с двойным сцеплением, а также управление электродвигателями в гибридных силовых агрегатах. Косвенная оценка крутящего момента необходима, потому что прямое измерение преобразованного крутящего момента с помощью тензодатчиков не может быть выполнено в серийных автомобилях по экономическим причинам. Одним из источников для оценки крутящего момента силовой передачи является сам двигатель. Однако оценка крутящего момента, обеспечиваемая двигателем внутреннего сгорания, основана на сложных термодинамических моделях. Эти модели двигателей, как правило, не являются надежными во всех ситуациях. Критической картиной действительно является точность моделей лопастного нагнетателя и влияние рециркуляции отработавших газов на расчет сгорания. [4].

Одним из источников для оценки крутящего момента силовой передачи является сам двигатель. Однако оценка крутящего момента, обеспечиваемая двигателем внутреннего сгорания, основана на сложных термодинамических моделях. Эти модели двигателей, как правило, не являются надежными во всех ситуациях. Критической картиной действительно является точность моделей лопастного нагнетателя и влияние рециркуляции отработавших газов на расчет сгорания. [4].